配向成形体及びその製造方法

【課題】より汎用性の高い配向成形体及びその製造方法を提供することにある。

【解決手段】配向成形体は、磁場配向により形成され、かつ配向方向の異なる複数の配向部を備えている。また、配向成形体は、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む。

【解決手段】配向成形体は、磁場配向により形成され、かつ配向方向の異なる複数の配向部を備えている。また、配向成形体は、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配向方向の異なる2つ以上の配向部を有する配向成形体及びその製造方法に関する。

【背景技術】

【0002】

一般に、流動性を示す高分子中において、磁化率に異方性を持つ充填材又は液晶ドメイン等を磁場により配向させる技術として、特許文献1〜6に記載されているものが知られている。

【0003】

充填材を配向させる技術として、特許文献1〜3には、高分子材料中に分散されたハロゲン化ポリオレフィン繊維、炭素繊維、又は六方晶酸化アルミニウム等を、磁場により配向させる方法が記載されている。特許文献1〜3に記載の方法によれば、ハロゲン化ポリオレフィン繊維、炭素繊維、及び六方晶酸化アルミニウム等、磁化率に異方性を持つ充填材が磁場による応力を受けて、その状態を所定時間維持することにより、高分子材料中で充填材を一定方向に配向させている。なお、コストや製造上の理由により、磁場をかける時間は短時間であることが好ましい。

【0004】

一方、液晶ドメインを配向させる技術として、特許文献4には、熱可塑性液晶性ポリエステル樹脂を液晶状態にして、その液晶ドメインを磁場によって配向させる方法が記載されている。この方法によれば、熱可塑性樹脂を所定の温度以上に加熱して液晶状態にし、その状態で分子鎖を一定方向に配向させ、その状態で樹脂を冷却して固化するようにしている。これ以外にも、特許文献5には、熱硬化型液晶性エポキシ樹脂の配向に関する技術が、特許文献6には、光硬化型液晶性エポキシ樹脂の配向に関する技術がそれぞれ記載されている。これらの技術によっても、樹脂を硬化させる前の液晶状態で分子鎖を配向させてから、熱や光により樹脂を硬化させるようにしている。特許文献4〜6に記載の方法によれば、液晶性高分子が液晶状態である場合、一部の分子鎖が集まり、液晶ドメインを形成する。液晶ドメインは、磁化率に異方性を示すため、磁界によって一定方向を向くような応力を受ける。こうして磁場をかけた状態を所定時間維持することにより、液晶性高分子の液晶ドメインが一定方向に配向させられる。

【0005】

上記各文献に開示の方法はいずれも、超伝導マグネットを用いて充填材や分子鎖を一定方向に配向させる方法であって、配向成形体の配向方向は一方向に限られていた。これらの方法とは別に、例えば、特許文献7には、永久磁石の磁極の形状を工夫して、磁力線の向きを放射状にすることで、略半球殻状の配向成形体を形成する方法が記載されている。また、特許文献8には、図36に示すように、ポリアリーレンサルファイド繊維200が一定方向に配向された複数の配向部201,202を含む板状の配向成形体203が記載されている。特許文献8に開示の方法では、液状の高分子材料204中に配合されたポリアリーレンサルファイド繊維200を磁場により一定方向に配向させる。そして、ポリアリーレンサルファイド繊維200が一定方向に配向された複数の領域を形成し、その後、高分子材料204を硬化させることにより、配向方向の異なる2つ以上の配向部201,202を有する配向成形体203が作製される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−217874号公報

【特許文献2】特開2002−088257号公報

【特許文献3】特開2003−375895号公報

【特許文献4】特開2004−050704号公報

【特許文献5】特開2004−259949号公報

【特許文献6】特開2005−139298号公報

【特許文献7】特開2005−297456号公報

【特許文献8】特開2003−128937号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、配向方向の異なる複数の領域を備えた配向成形体について、幅広い分野への利用が期待されている。このため、より汎用性の高い配向成形体が求められている。しかしながら、このような汎用性の高い配向成形体はその構成が複雑である場合が多く、そのため、従来の製造方法では、効率良く製造することができなかった。

【0008】

本発明の目的は、より汎用性の高い配向成形体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、請求項1に記載の発明は、磁場配向により形成された配向部を有する配向成形体であって、配向成形体は、配向方向が異なる複数の配向部を備えると共に、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含むことを要旨とする。

【0010】

この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、所望の箇所のみを部分的に向上させた配向成形体を提供することができる。例えば、液晶性高分子の場合、分子鎖の配向方向に熱伝導性等の特性を高めることができると共に、配向方向に対し垂直方向からの応力に対する機械的強度を高めることもできる。そして、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を備えるように構成されるため、成形体における所望の部分のみの特性を向上させることができ、より汎用性の高い配向成形体を提供することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、配向成形体は、筒状に形成されると共に、配向成形体の略厚さ方向に配向された複数の配向部を備えることを要旨とする。

【0012】

この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、特定の方向のみを部分的に向上させた配向成形体を提供することができる。例えば、熱的特性の向上を図るには、樹脂中の熱伝導性充填材や、液晶性高分子中の分子鎖を特定の方向に配向させればよい。また、熱伝導性充填材に代えて導電性繊維を用いることで、筒状の配向成形体の内側と外側との間の導電性を高めることもできる。

【0013】

請求項3に記載の発明は、請求項1に記載の発明において、配向成形体は、発熱部品と接するように形成されたカバー形状を有すると共に、発熱部品と接する配向部を備え、配向部では、配向成形体の厚み方向に配向され、それゆえに、厚み方向の熱伝導性は、配向成形体の面方向の熱伝導性より高められていることを要旨とする。

【0014】

この構成によれば、発熱部品に対し配向部を接触させるようにして配向成形体を取り付けることができる。これにより、発熱部品から熱を効率的に逃がすことができる。

請求項4に記載の発明は、請求項3に記載の発明において、発熱部品と接する配向部である第1の配向部と、第1の配向部を囲むと共に面方向に配向された第2の配向部とを備えることを要旨とする。

【0015】

この構成によれば、第1の配向部によって、発熱部品からの熱を厚み方向に沿って効率的に逃がすことができる。また、第1の配向部の周囲では、第2の配向部によって、発熱部品からの熱を面方向に沿って効率良く伝えることができるため、より放熱特性を高めることができる。

【0016】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の発明において、配向成形体は発熱部品と接する第1の配向部と第1の配向部と隣接する第2の配向部とを備え、第1の配向部の配向方向は配向成形体の面方向と同じであり、第1の配向部における配向方向の端部が第2の配向部と連続して形成され、第1及び第2の配向部の配向方向への熱伝導性は、配向成形体の厚み方向の熱伝導性より高められていることを要旨とする。

【0017】

この構成によれば、発熱部品から熱を横方向に沿って所望の向きに伝えることができる。詳しくは、まず、発熱部品と接する第1の配向部が発熱部品の熱を受ける。次に、第1の配向部の配向方向に沿って熱が伝わり、第1の配向部から第2の配向部へと熱が効率良く伝えられる。よって、基板外への熱伝導が容易に行えるため、特に、基板上に放熱部品を載置できない場合に有用である。

【0018】

請求項6に記載の発明は、請求項1〜5のいずれか一項に記載の発明において、配向成形体を形成する樹脂は液晶性高分子であり、配向部において液晶性高分子の分子鎖が配向されていることを要旨とする。

【0019】

この構成によれば、液晶性高分子を用いることで、配向成形体の耐熱性が向上すると共に、充填材を含有させることなく高い熱伝導性を実現できる。また、充填材を含まないため、充填材の脱落を回避することもできる。また、例えば、金属酸化物などを充填材として用いた場合と比較して、配向成形体の軽量化を図ることもできる。また、例えば、型成形により作製する場合には、充填材による流動性の低下が小さく抑えられるため、成形性が向上する。

【0020】

請求項7に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む熱可塑性樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0021】

この構成によれば、熱可塑性樹脂を用いる場合、その特性に起因して再溶融が可能である。このため、予め予備成形体を形成し、予備成形体を成形型内にインサートして、成形体の所望の箇所のみを部分的に溶融させることで、樹脂中の充填材を配向させることができる。すなわち、熱可塑性樹脂を用いれば、成形型の構造を簡素化でき、製造コストを低く抑えることができる。

【0022】

請求項8に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む熱硬化型樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0023】

熱硬化性樹脂を用いる場合、液状樹脂を熱により硬化させることで、配向部が形成される。このため、配向時には比較的低粘度の状態を保つことが容易になる。さらに、熱硬化性樹脂であれば、熱可塑性樹脂のように加熱溶融する場合とは異なり、液体状態を長時間保持しても、熱による劣化が生じない。このことから、配向時間によらず、一定の物性を備えた成形体を得ることができる。他方、比較的低粘度の樹脂を用いることができるため、より多くの充填材を配合することができ、相対的により高い特性の配向成形体を得ることもできる。そのため、充填材としてより多くの種類の材料を選択することもできる。

【0024】

請求項9に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む活性エネルギー線硬化型樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0025】

この構成によれば、活性エネルギーを照射した部分の樹脂のみを硬化させることができる。このため、細かく複雑な形状を有する配向部を形成することができる。

請求項10に記載の発明は、請求項7〜9のいずれか一項に記載の発明において、充填材は炭素繊維であることを要旨とする。

【0026】

この構成によれば、磁場による充填材の配向が容易である。また、配向成形体の熱伝導性を高めることもできる。

請求項11に記載の発明は、請求項7〜10のいずれか一項に記載の発明において、配向成形体は、配向部と配向部に隣接する隣接部分との境界部分に境界領域を備え、境界領域では、特定の方向に配向した充填材と、特定の方向以外の方向に配向した充填材とが混在していることを要旨とする。

【0027】

この構成によれば、境界領域を設けることによって、配向部で高められた特性を配向部から隣接部分にかけて緩やかに変化させることができる。このため、特性が大きく異なる界面に過剰な応力や負荷がかかることを抑止できる。これにより、配向成形体の耐久性が向上する。

【0028】

請求項12に記載の発明は、請求項7〜11のいずれか一項に記載の発明において、配向成形体は、配向部と配向部に隣接する非配向部との境界部分に境界領域を備え、境界領域では、配向度が漸次的に変化していることを要旨とする。

【0029】

この構成によれば、境界領域によって、配向部で高められた特性を配向部から非配向部にかけてより一層緩やかに変化させることができる。このため、特性が大きく異なる界面に過剰な応力や負荷がかかることを一層抑止できる。

【0030】

請求項13に記載の発明は、請求項11又は12に記載の発明において、境界領域は、配向部との境界部に境界面を有し、境界領域における境界面の法線方向の厚みが、充填材の長軸より短いことを要旨とする。

【0031】

この構成によれば、配向形成体に、より微細な配向部を形成することができる。

上記の目的を達成するために、請求項14に記載の発明は、配向成形体の製造方法であって、配向成形体を成形する配向型に、樹脂組成物として液晶性高分子、反磁性体粉末を含有する非液晶性高分子、又は反磁性体粉末を含有する液晶性高分子を導入する導入工程と、樹脂組成物を流動状態に維持し、その状態で樹脂組成物に磁場を印加することにより、液晶性高分子の分子鎖及び反磁性体粉末の少なくとも一方を第1の方向に配向させる第1の配向工程と、分子鎖及び反磁性粉末の少なくとも一方を配向状態に維持したまま、流動状態の樹脂組成物を固化することにより、第1の配向部を形成する第1の固化工程と、配向型を磁界の向きに対して異なる方向へと変位させる変位工程と、樹脂組成物において第1の配向部以外の部分を流動状態にし、その状態で磁場を印加することにより、分子鎖及び反磁性体粉末の少なくとも一方を第2の方向に配向させる第2の配向工程と、分子鎖及び反磁性粉末の少なくとも一方の配向状態に維持したまま、流動状態の樹脂組成物を固化することにより、第2の配向部を形成する第2の固化工程とを備えることを要旨とする。

【0032】

この構成によれば、複雑な形状を有する配向成形体であっても、例えば、超伝導マグネットを用いて容易に製造することができる。

請求項15に記載の発明は、請求項14に記載の発明において、配向型は、樹脂組成物を加熱するための加熱手段を備え、導入工程後に、加熱手段により、配向型内の樹脂を流動状態にする流動化工程を備えることを要旨とする。

【0033】

この構成によれば、加熱手段によって、配向型内の樹脂を加熱して一定の温度に維持することができる。つまり、熱可塑性樹脂を用いた配向性成形体の形成に好適である。

請求項16に記載の発明は、請求項15に記載の発明において、配向型は、さらに冷却手段を備え、流動化工程において、加熱手段により、配向部を形成する樹脂組成物のみを流動化させると共に、冷却手段により、配向部以外の樹脂組成物を非流動状態に維持することを要旨とする。

【0034】

この構成によれば、冷却手段により、配向部以外の樹脂が熱により溶融することを抑止できる。つまり、一度形成された配向部の再溶融が抑止されるため、配向状態が乱れることを防止できる。また、固化工程においては、加熱を停止した状態で冷却手段のみを作用させることにより、樹脂組成物をより速やかに冷却し、固化することができる。

【0035】

請求項17に記載の発明は、請求項14〜16に記載の発明において、導入工程において、配向型内には、樹脂組成物を予め成形してなる予備成形体が導入されることを要旨とする。

【0036】

この構成によれば、配向型により、配向成形体の全面を覆う必要がなくなる。つまり、配向部に対応する部分のみ再溶融可能であればよいため、ひいては、配向型の構造を簡略化することができる。

【0037】

請求項18に記載の発明は、請求項14に記載の発明において、配向型は、樹脂組成物を加熱するための加熱手段を備え、固化工程において、加熱手段により、樹脂組成物を反応硬化させることで、配向部を形成することを要旨とする。

【0038】

この構成によれば、配向の完了と共に、速やかに樹脂を反応硬化させることができる。つまり、固化工程に要する時間を短くすることができる。

請求項19に記載の発明は、請求項18に記載の発明において、配向型は、さらに冷却手段を備え、固化工程において、加熱手段により、配向部を形成する樹脂組成物のみを反応硬化すると共に、冷却手段により、配向部以外の樹脂組成物の反応の進行を抑制することを要旨とする。

【0039】

この構成によれば、冷却手段により、反応硬化させる配向部の周囲において、樹脂の反応の進行を抑制することができる。つまり、所望の部分のみを容易に反応硬化させることができる。

【0040】

請求項20に記載の発明は、請求項15〜19のいずれか一項に記載の発明において、配向型内において、配向成形体の各配向部に対向する位置には、流体を流すための流路がそれぞれ形成され、各流路に流体を流すことで、配向型内に導入される樹脂組成物を加熱又は及び冷却することを要旨とする。

【0041】

この構成によれば、熱可塑性樹脂を用いた場合、低温の流体により配向部の周囲を冷却することで、加熱部以外の部分の樹脂が熱により溶融することを防止できる。例えば、一度形成された配向部の再溶融が抑止されるため、配向状態が乱れることを防止できる。また、高温の流体によって加熱溶融された状態で配向が完了した後に、高温の流体に代えて低温の流体を流すことで、溶融状態の樹脂組成物を速やかに固化することができる。よって、作業時間が短縮し、生産性が向上する。一方、熱硬化性樹脂を用いた場合、反応硬化させる配向部の周囲において、樹脂の反応の進行を抑制することができる。つまり、所望の部分のみを容易に反応硬化させることができる。

【0042】

請求項21に記載の発明は、請求項15〜17のいずれか一項に記載の発明において、加熱手段はレーザーからなり、配向型はレーザーを透過する材料からなることを要旨とする。

【0043】

この構成によれば、レーザーを用いることで、より狭い特定の領域を溶融させることができ、細かく複雑な配向部を形成することができる。

請求項22に記載の発明は、請求項14に記載の発明において、配向型は、活性エネルギー線を透過する材料からなり、固化工程において、活性エネルギー線の照射により樹脂を反応硬化させることで、配向部を形成することを要旨とする。

【0044】

この構成によれば、活性エネルギー線硬化樹脂を用いることで、細かく複雑な形状の配向部を形成することができる。

請求項23に記載の発明は、請求項14〜22のいずれか一項に記載の発明において、第1の方向に配向させる配向工程において、配向方向が、配向部と配向部に隣接する隣接領域との境界面に対して平行であることを要旨とする。

【0045】

この構成によれば、固化工程において第1の方向に配向された充填材の配向構造が、配向部と隣接領域との境界面から突出した状態で固定されることはない。よって、境界領域の大きさを極力小さく抑えることができ、微細な配向部を形成するのに有利である。

【0046】

請求項24に記載の発明は、請求項14〜22のいずれか一項に記載の発明において、第1の方向に配向させる配向工程において、配向方向が、配向部と配向部に隣接する隣接領域との境界面に対して垂直であることを要旨とする。

【0047】

このように第1の配向部を形成すれば、第1の固化工程において配向部の樹脂を固化させたとき、固化した樹脂にその一部が含まれている充填材の配向構造は固定される。即ち、境界面付近では、配向部を形成する樹脂が固化すれば、固化した樹脂と部分的に重なる充填材の配向構造が固定される。充填材の固定されていない端部は、隣接する配向部を形成するときに溶融状態の領域に含まれている。このとき、境界面近傍の領域では、配向構造が固定された充填材と、配向構造が固定されていない充填材とが混在している。他方、配向構造の固定には、充填材の一部と固化した樹脂とが重なることが必要である。このため、境界面から充填材の全長よりも離れた位置にある充填材は、固化した樹脂によって固定されていないため、一様に第2の方向に配向させることができる。つまり、短い充填材を用いれば境界領域を小さくできるため、微細な配向部を形成できる。また、充填材の全長に応じて、境界領域の大きさを調整することもできる。

【発明の効果】

【0048】

本発明によれば、より汎用性の高い配向成形体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0049】

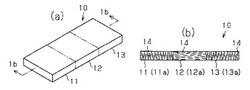

【図1】(a)は本発明の配向成形体の斜視図、(b)は図1(a)の1b−1b線に沿った模式断面図。

【図2】(a)は本発明の配向成形体の斜視図、(b)は図2(a)の2b−2b線に沿った模式断面図。

【図3】(a)は本発明の配向成形体の斜視図、(b)は図3(a)の3b−3b線に沿った模式断面図。

【図4】(a)は本発明の第1実施形態に係る予備成形体の斜視図、(b)は予備成形体の正面図、(c)は図4(b)の4c−4c線に沿った断面図。

【図5】配向成形体の製造に用いられる配向型の斜視図。

【図6】(a),(b)は配向型の動作を説明するための断面図。

【図7】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は樹脂が溶融した状態を拡大して示す断面図、(c)充填材が磁場配向された状態を拡大して示す断面図、(d)樹脂が固化した状態を拡大して示す断面図。

【図8】(a),(b)は配向型の動作を説明するための断面図。

【図9】(a)は配向成形体の斜視図、(b)は図9(a)の9b−9b線に沿った断面図。

【図10】(a)は本発明の第2実施形態に係る予備成形体の斜視図、(b)は図10(a)の10b−10b線に沿った断面図、(c)は図10(a)の10c−10c線に沿った断面図。

【図11】(a),(b)は配向型の動作を説明するための模式図。

【図12】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は樹脂が溶融した状態を拡大して示す断面図、(c)充填材が磁場配向された状態を拡大して示す断面図、(d)樹脂が固化した状態を拡大して示す断面図。

【図13】(a),(b)は配向型の動作を説明するための断面図。

【図14】(a)は配向成形体の斜視図、(b)は図14(a)の14b−14b線に沿った断面図。

【図15】(a),(b)は本発明の第3実施形態に係る配向成形体の製造方法を説明するための断面図。

【図16】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は充填材が部分的に磁場配向された状態を拡大して示す断面図、(c)側壁の全体に亘り充填材が磁場配向された状態を拡大して示す断面図。

【図17】(a),(b)は配向成形体の製造方法を説明するための断面図。

【図18】(a)本発明の第4実施形態に係る配向成形体の製造に用いられる配向型の斜視図、(b)凹型の縦断面図、(c)凸型の縦断面図。

【図19】配向成形体の製造方法を説明するための断面図。

【図20】配向成形体の製造方法を説明するための断面図。

【図21】(a),(b)は配向成形体の製造方法を説明するための断面図。

【図22】(a)は配向成形体の斜視図、(b)は配向成形体の正面図、(c)図22(b)の22c−22c線に沿った断面図。

【図23】(a)は本発明の第6実施形態に係る配向成形体の製造に用いられる配向型の斜視図、(b)配向型の平面図、(c)図23(b)の23c−23c線に沿った断面図。

【図24】(a)〜(e)は配向成形体の製造方法を説明するための断面図。

【図25】(a)は配向成形体の斜視図、(b)は図25(a)の25b−25b線に沿った模式断面図。

【図26】本発明の第7実施形態に係る配向成形体の製造方法を説明するための断面図。

【図27】境界領域を拡大して示す模式断面図。

【図28】本発明の第8実施形態に係る配向成形体の製造方法を説明するための断面図。

【図29】(a)は配向部が形成された状態を示す断面図、(b)は境界領域を拡大して示す模式断面図。

【図30】(a),(b)は本発明の第9実施形態に係る配向成形体の製造方法を説明するための断面図。

【図31】境界面付近を拡大して示す模式断面図。

【図32】(a),(b)は本発明の第10実施形態に係る配向成形体の製造方法を説明するための断面図。

【図33】(a),(b)は境界領域付近を拡大して示す模式断面図。

【図34】第4実施形態の別例における配向型の構成を示す断面図。

【図35】(a)はヒートパイプ機能を備えた配向成形体の模式断面図、(b)はヒートパイプ構造を備えた配向成形体の模式断面図、(c)は境界領域付近を拡大して示す模式断面図。

【図36】(a)は従来の配向成形体の斜視図、(b)は図36(a)の36b−36b線に沿った断面図。

【発明を実施するための形態】

【0050】

(第1実施形態)

以下、本発明の配向成形体及びその製造方法を具体化した第1実施形態について図1(a)〜図9(b)を参照して説明する。

【0051】

配向成形体の成形材料として、大きくは、2種類の樹脂組成物に分類することができる。第1の樹脂組成物として、強い磁界の下で分子鎖の集合が磁化率の異方性により応力を受け、特定の方向に分子鎖が配向する高分子が挙げられる。第2の樹脂組成物として、樹脂自体は磁化率に異方性を有さないが、磁化率に異方性を有する充填材を含む樹脂混合物が挙げられる。なお、樹脂組成物として、前者の磁気異方性を有する樹脂に、後者の磁気異方性を有する充填材を混合したものを用いてもよい。その場合、高分子の分子鎖及び充填材の両方を配向させることができる。

【0052】

分子鎖が配向する高分子として、具体的には、液晶性高分子が挙げられる。高分子において、例えば、ビフェニル、シアノビフェニル、ターフェニル、シアノターフェニル、フェニルベンゾエート、アゾベンゼン、アゾメチン、アゾキシベンゼン、スチルベン、フェニルシクロヘキシル、ビフェニルシクロヘキシル、フェノキシフェニル、ベンジリデンアニリン、ベンジルベンゾエート、ビピリジン、フェニルピリミジン、フェニルジオキサン、ベンゾイルアニリン、トラン等、及びこれらの誘導体などの剛直な分子骨格は、液晶性を示すことがある。このような液晶性を示す骨格はメソゲン基である。分子鎖にメソゲン基を含む液晶性高分子は、磁場に対して反磁性を示すと共に磁気異方性を有する。液晶性高分子は、液晶状態においてメソゲン基が集合して液晶ドメインを形成する。そして、磁場中では、液晶ドメインを特定の方向に配向させることができる。そして、液晶ドメインを配向させた状態で冷却することにより、配向状態を維持したまま液晶性高分子を固化することができる。

【0053】

一般に、樹脂は、フォノン伝導により熱を伝導する。また、分子鎖方向のフォノン伝導性は、分子鎖と垂直方向のフォノン伝導性よりも優れている。このため、液晶性高分子は、分子鎖を特定の方向に配向させることで、分子鎖の配向方向に高い熱伝導性を有することができる。また、液晶性高分子は、分子鎖の配向方向と垂直な方向からの応力に対して優れた機械的強度を有し、例えば、優れた曲げ弾性率を備えた成形体を得ることもできる。

【0054】

液晶性高分子は、液晶性の発現方法の観点から、熱液晶性高分子、リオトロピック液晶性高分子等に分類される。これらのうち、温度で液晶性を制御でき、成形型の構成を簡素化できることから、熱液晶性高分子を用いることが好ましい。熱液晶性高分子は、一定の温度領域において光学的異方性を示す液晶状態となる。熱液晶性高分子として、具体的には、アクリル、ポリエステル、ポリアミド、ポリエステルアミド、ポリエーテルケトン、ポリカーボネート、ポリイミド、シリコーン等が挙げられる。これらの高分子は、単独で用いてもよく、二種類以上を組み合わせて用いてもよい。

【0055】

リオトロピック液晶性高分子は、他の分散媒と混合した際に一定の濃度領域で液晶性を示す。リオトロピック液晶性高分子として、具体的には、ポリベンザゾール、芳香族ポリアミド、セルロースなどが挙げられる。熱液晶性高分子として、熱可塑性液晶性樹脂、熱硬化型液晶性樹脂、活性エネルギー線硬化型液晶性樹脂などが挙げられる。熱可塑性液晶性樹脂を用いた場合、一定の温度領域まで加熱することで、樹脂が液晶状態となる。そして、分子鎖を配向させた後に温度を下げることで、分子鎖の配向状態を維持したまま、液晶性樹脂を固化させることができる。熱硬化型液晶樹脂又は活性エネルギー線硬化型液晶性樹脂を用いた場合、液晶状態で分子鎖を配向させ、その状態で熱や活性エネルギーを付与することで、液晶性樹脂を固化することができる。

【0056】

第2の樹脂組成物として挙げた樹脂混合物は、樹脂と、磁気異方性を示す充填材とからなる。磁場による充填材の配向し易さは、磁場の強さ、及び充填材の異方性反磁性磁化率の大きさに依存する。ここで、異方性反磁性磁化率とは、例えば、繊維状の反磁性体の場合、繊維の反磁性磁化率の異方性を示す物性値である。即ち、異方性反磁性磁化率は、外部より磁場を印加することにより生じる繊維の繊維軸方向の磁化率から、繊維軸に対して垂直方向の磁化率を差し引いた値である。異方性反磁性磁化率が正の値を示す炭素繊維等の繊維は、磁場雰囲気下で繊維軸が磁力線に沿って平行に配向される。このため、このような繊維は、高分子材料中で、任意の方向に磁場配向させることができる。一方、異方性反磁性磁化率が負の値を示す超高分子量ポリエチレン繊維等の繊維は、磁場雰囲気下で繊維が磁力線に対して垂直方向、即ち、磁力線に対する垂直な不定方向へと配向されてしまう。このため、このような繊維は、高分子材料中で、任意の方向に磁場配向させることができない。そのため、本発明の任意の方向に配向させるとの目的から、異方性反磁性磁化率の値が正の値である充填材を用いることが好ましい。なお、異方性反磁性磁化率は、磁気異方性トルク計、振動式磁力計、SQUID(超伝導量子干渉素子)、サスペンジョン法などの公知の方法で測定することができる。

【0057】

充填材の具体例として、窒化ホウ素、窒化ケイ素、窒化アルミニウム等の金属窒化物、炭化ケイ素等の金属炭化物が挙げられる。金属酸化物として、酸化アルミニウム等が挙げられる。炭素繊維として、ポリアクリロニトリル(PAN)系炭素繊維、メソフェーズピッチ(ピッチ)系炭素繊維、気相成長法によって得られる炭素繊維等が挙げられる。炭素繊維の種類や大きさ、形状は、特に、限定されない。しかしながら、繊維軸方向の熱伝導率が高いことから、炭素繊維として、ピッチ系炭素繊維及びポリベンザゾール繊維を黒鉛化したものが好ましい。

【0058】

このような充填材と混合する樹脂として、熱可塑性樹脂、熱硬化性樹脂、活性エネルギー線硬化性樹脂が挙げられる。なお、樹脂とは、有機高分子であり、硬質樹脂の他にゴム状弾性体も含む。本発明の配向成形体は、樹脂が液状のときに充填材を配向させ、充填材を配向させた状態で冷却又は加熱するか、或いは活性エネルギー線を照射して樹脂を固化させることにより製造することができる。

【0059】

熱可塑性樹脂として、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエステル樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリメチルメタクリレート樹脂、ポリメタクリレート樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの硬質樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、アミド系熱可塑性エラストマー、ビニル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマーなどの熱可塑性エラストマーが挙げられる。

【0060】

熱硬化性樹脂として、ウレタン系樹脂、不飽和ポリエステル樹脂、エポキシ系樹脂、液状シリコーンゴム、あるいは末端にビニル基などを有する液状反応性樹脂と、熱硬化開始剤とを配合したものなどが挙げられる。

【0061】

これらの樹脂は、反応温度及び粘度の関係において、反応温度以下で充填材を配向可能な粘度を有していることが好ましい。このような反応系を得るため、硬化剤として、特定の温度で保護基等が外れるブロックタイプの硬化剤や、特定の温度で溶融するマイクロカプセル内に硬化剤を封入したものなどを用いることもできる。このような反応系では、樹脂の混合から配向までの工程時間と、その後の硬化工程の時間との管理が容易に行えると共に、配向物の物性のばらつきを抑えることができる。上述した反応温度及び粘度の関係において、充填材を配向可能な粘度を示す温度下での反応時間が十分に長ければ、特に問題はない。このような反応系では、特定の温度で充填材を配向させ、配向完了後に昇温させることで、速やかに樹脂を硬化させることもできる。上記の樹脂は、常温で低粘度液体であれば、充填材を多量に配合可能である。また、上記の樹脂は、硬化するときのみ加熱すればよいため、成形型の構造を簡略化することもできる。一方、常温では固体で、所定の温度に加熱すると液状になり、さらに高温で加熱すれば硬化する樹脂を用いてもよい。常温で固体の樹脂は、未硬化の状態で粉末の場合もあるが、加圧することにより予備成形体に形成することもできる。

【0062】

活性エネルギー線硬化樹脂として、紫外線硬化樹脂、可視光線硬化樹脂などが用いられ、具体的には、アクリル酸系オリゴマーやモノマー、メタクリル酸系オリゴマーやモノマーに硬化開始剤を混合したものが挙げられる。硬化開始剤は、紫外線や可視光線など、硬化に用いる活性エネルギー線の種類に応じて、適宜選定すればよい。例えば、紫外線で硬化させる場合、樹脂にアゾビスイソブチロニトリル等の紫外線硬化開始剤を配合すればよい。なお、活性エネルギー線硬化樹脂を選択する場合、充填剤として、活性エネルギー線を吸収しないものを用いるか、或いは、厚み方向に活性エネルギーが完全に吸収されずに樹脂を硬化させることのできる量に調整する必要がある。活性エネルギー線硬化樹脂を用いれば、光線を照射した部分のみを硬化させることができるため、硬化部分の制御が容易に行えると共に、微細な配向部を形成することができる。

【0063】

本発明の配向成形体は、上記の成形材料を成形型内に充填し、その成形型に磁場を印加することにより形成される。その際、成形型に磁場を印加する前に、樹脂を予備成形した成形体を、成形型内にインサートしてもよく、また、磁界中に設置された成形型内に液状の樹脂を充填してもよい。

【0064】

予備成形した成形体をインサートする方法は、液晶性高分子又は充填材が配合された熱可塑性樹脂の場合に用いることができる。インサートされた予備成形体に磁場を印加して配向させる場合、液晶性高分子の場合は液晶状態となる温度に、熱可塑性樹脂の場合は融点以上の温度にそれぞれ加熱する。この方法であれば、成形型は、少なくとも配向させたい部分を加熱できる構成を備えればよく、ひいては、金型構造を簡略化することができる。

【0065】

磁界中に設置された成形型に液状の樹脂を充填する方法では、液状の樹脂を成形型内に充填し、磁場を印加して磁場配向している間、樹脂を液状に維持する必要がある。具体的には、液晶性高分子の場合は液晶状態を保つ温度に、熱可塑性樹脂の場合は成形型の温度を樹脂の融点以上の温度にそれぞれ維持する必要がある。熱硬化性樹脂の場合は、必要以上に樹脂が早く硬化しないように、成形型を低温に維持する必要がある。また、活性エネルギー線硬化樹脂の場合には、活性エネルギー線が樹脂に照射されないように遮蔽することが好ましい。これらの条件は、磁場配向の時間と硬化時間とを考慮し、磁場配向に支障がないように設定すればよい。この方法であれば、一回の成形により配向成形体を形成できるため、工程数が少なくて済む。

【0066】

こうした磁場配向に用いる成形型として、予備成形した成形体をインサートする方法では、成形体を部分的に覆う金型を用いることができる。具体的には、成形体における配向部を形成する部分、即ち成形体を溶融させる部分を成形型で覆うと共に、溶融させない部分で成形体を固定するようにしてもよい。この構成を採用すれば、成形型により成形体の全体を包囲する必要がない。このため、成形型の形状を小型化したり、簡略化したりすることができる。成形型に液状の樹脂を充填する方法では、成形型により成形体の全体を包囲する必要がある。

【0067】

成形型の構成は、使用する樹脂の種類によって異なる。予備成形した成形体をインサートする方法では、成形型は、成形体において配向させる部分を溶融するための機構を備えている。このような成形型の種類として、ヒーターを内蔵する成形型や、成形型内に温度が調整された流体を流す成形型や、温度調整機構とヒートパイプとを用いる成形型等が挙げられる。これらの構成によれば、ヒータ−や熱流体を用いて成形型を加熱することで、成形型に接する樹脂を部分的に溶融して配向可能な状態にすることができる。また、この方法では、成形型で覆われていない部分を冷却して、配向部の周囲が溶融しないようにしてもよい。

【0068】

ヒーターを用いる構成では、加熱機構を金型に設けるためのコストを低く抑えることができる。また、温度調整機構を用いる方法であれば、温度調整機構のスイッチを切り替えて、成形型の温度を速やかに昇温させたり、降温させたりすることができる。また、成形体を一部のみを加熱するため、レーザーを用いてもよい。レーザーを用いる場合、成形型は、レーザーの波長を透過する材料を用いて作製しなければならない。例えば、波長1064nmのYAGレーザーやYVO4レーザーを用いる場合は、ガラス製の成形型を用いることができる。ガラス製の成形型を用いる場合、部分型を用いることで、溶融樹脂の体積膨張による応力を逃がすことができ、成形型の破損を抑止することができる。レーザーを用いる方法を熱可塑性樹脂に適用した場合には、より狭い特定の領域を溶融させることができ、細かく複雑な配向部を形成することができる。一方、熱硬化性樹脂に適用した場合には、レーザーを照射して、より狭い特定の領域のみを硬化させることができるため、細かく複雑な配向部を形成することができる。

【0069】

液状樹脂を成形型内に充填する方法では、熱可塑性樹脂や熱硬化性樹脂を用いる場合、配向させたい部分を所定の温度に維持する。具体的には、配向方向の異なる複数の部分にそれぞれ独立した温度調整機構を設ければよい。そのための機構として、ヒーターを用いてもよいが、冷却機構(冷却手段)を備えないと隣接する配向部間での温度調整を適切に行えない虞がある。このため、成形型内の複数の部分に対しそれぞれ異なる温度の流体(液体や気体)を流通させると共に、流体の流れのオン・オフを切り替えることの可能な温度調整機構を用いることが好ましい。この構成によれば、熱可塑性樹脂の場合には、樹脂を速やかに昇温又は降温できるだけでなく、溶融させない部分を冷却することで、加熱溶融させる部分の制御が容易に行える。また、熱硬化性樹脂の場合には、樹脂を硬化させて配向部を形成するときに、配向部の周囲の部分を冷却しておけば、その部分の硬化反応の進行を抑えることができる。これにより、未硬化の部分の粘度上昇が抑えられるため、第2の配向工程又はその後の配向工程において、配向を容易に行える。

【0070】

液状樹脂を充填させる方法において、活性エネルギー線硬化樹脂を用いる場合、活性エネルギー線を透過可能な成形型を用いる必要がある。この方法によれば、樹脂を配向させた状態で、硬化させる部分を比較的自由に決定することができる。

【0071】

この種の成形型は、磁場中に配置されるとの理由から、磁場の影響を受け難い材料を用いて作製する必要がある。また、樹脂を加熱溶融する場合、成形型には、溶融温度での耐熱性が必要とされる。更に、溶融又は硬化のためレーザーや活性エネルギー線を用いる場合、成形型は、レーザーや活性エネルギー線を透過可能な材質を用いて作製する必要がある。具体的には、磁力の影響を受けずに成形型の設置や回転のための移動が可能であるとの観点から、非磁性体より成形型を作製することが好ましい。なお、非磁性体とは強磁性体に対して磁化率が極端に小さい物質のことを指し、具体的には、常磁性体や反磁性体のことを指す。

【0072】

このように磁場の影響を受け難い材質として、常磁性体や反磁性体などが挙げられるが、それらの中でも、特に磁化率の小さい材質を用いることが好ましい。常磁性体で作製した成形型は、成形型に対しその移動を妨げるような力が作用するが、移動に支障のない程度の力しか受けないのであれば、加工の容易性、成形型の強度、耐熱性が高い材料を選択できることなどの観点から好ましい。また、活性エネルギー線を透過可能な材質として、活性エネルギー線が紫外線又は可視光線である場合、ガラス製の成形型を用いることが好ましい。この場合、成形型の全体をガラスから形成してもよいが、活性エネルギー線が照射される部分にのみガラスを用いてもよい。

【0073】

磁界の強さは、樹脂や充填材の種類、配向時間との関係で決定される。磁界の強さは、少なくとも分子鎖の集合又は充填材の熱運動に対して一定方向に配向させることの可能な相互作用が得られる強さが必要で、かつ磁界が強いほど、配向時間を短くできるため好ましい。しかしながら、成形型への磁界の影響として、常磁性体を用いる場合、成形型に対しその移動を妨げるような力が作用する。このため、磁界が強いほど、成形型の移動に要する力を大きくするか、或いは、成形型の移動速度を低くする必要がある。非磁性体を用いる場合であっても、SUS304など一部のものは成形型の加工過程で結晶構造が変化して弱い磁性を帯びることがある。そのため、磁界が強くなるほど、磁石に引き付けられて成形型の設置が困難になる。また、周囲への磁界の影響として、磁界が強くなるほど、室内にある磁性体製品が引き付けられるためそれらを成形体付近に設置できないといった不都合が生じる。このように、成形型や周囲の設備への磁界の影響を考慮すれば、磁界の強さは、2〜10T程度に設定されることが好ましい。

【0074】

本願発明の配向成形体の製造方法によれば、配向工程で、磁界の作用により、液晶性高分子の分子鎖、又は反磁性充填材を第1の方向に配向させる。例えば、主鎖型の液晶性高分子の場合、液晶性高分子の主鎖を磁場と平行な方向に配向させる。配向時間は、メソゲンの異方性反磁性磁化率の値、保持温度やそのときの粘度にもよるが、磁界の強さが8Tである場合、5分〜15分の範囲に設定される。また、例えば炭素繊維など、磁化率に異方性を示す反磁性体の充填材の場合、充填材(繊維)を磁場と平行な方向に配向させることができる。

【0075】

次に、液晶性高分子の分子鎖又は充填材を配向させた状態のまま、流動状態の樹脂組成物の全体又は一部を固化することにより、第1の配向部を形成する。この固化工程では、予備成形体をインサートする方法の場合、加熱溶融部分を固化すればよい。熱可塑性樹脂又は液晶性高分子を成形型内に直接充填する方法の場合、第1の配向部に対応する部分のみを冷却して固化する。また、熱硬化性樹脂又は活性エネルギー線硬化樹脂を用いる場合、第1の配向部のみを加熱するか、或いは第1の配向部のみに活性エネルギー線を照射することにより、熱硬化性樹脂又は活性エネルギー線硬化樹脂を部分的に固化する。なお、固化とは、樹脂が液体状態又は液晶状態から固体状態に変化することを意味し、具体的には、融点以下に冷却して固体化させることや、液状樹脂を反応硬化や架橋により固体化させることを意味する。

【0076】

次に、第1の配向部を固化した後、成形型を磁界の向きと異なる方向へと変位させる。具体的には、成形型を、磁場の向きとは異なる角度になるように回動させる。そして、さらに前述と同様の方法で、樹脂組成物における第1の配向部以外の部分を磁場配向し、固化することにより、第1の配向部とは異なる方向に配向した第2の配向部を形成する。さらに、必要に応じて、第1及び第2の配向部以外の部分についても、同様の操作を繰り返す。こうして、異なる方向に配向した複数の配向部を形成する。これにより、異なる方向に配向した複数の配向部を有する配向成形体が得られる。なお、配向成形体は、異なる方向に配向した2つ以上の配向部を有していればよく、配向させていない非配向部を有していてもよい。

【0077】

このような方法で作製した配向成形体は、熱的特性、機械的特性、電気的特性、耐摩耗性のうちの少なくとも1つの特性について、異方性を有している。例えば、炭素繊維を特定の方向に配向させた配向部では、繊維軸方向に優れた熱伝導性を有する。また、炭素繊維に限らず繊維状充填材を配向させた配向部では、繊維軸に対し垂直方向からの応力に対する機械的物性が向上する。更に、導電性繊維を配向させた配向部では、配向方向に優れた電気伝導性を示す。また、分子鎖を配向させた配向部では、分子鎖と垂直に交わる面の耐摩耗性が向上する。

【0078】

次に、本発明の配向成形体の構成について、図1(a)〜図3(b)に示す配向成形体の具体例と図36に示す従来の配向成形体203とを比較して説明する。なお、ここでは、本発明の配向成形体を形成する樹脂組成物として、樹脂に、磁気異方性を有する充填材を混合したものを用いるものとして説明する。

【0079】

まず、従来の配向成形体203の構成について図36を参照して説明する。

図36(a)に示すように、配向成形体203は、全体として四角板状をなすと共に、2つの配向部201,202により構成されている。各配向部201,202は、配向成形体203をその幅方向に沿って略均等に2つに分割してそれぞれ形成されている。図36(b)に示すように、配向部201では、ポリアリーレンサルファイド繊維200が、配向成形体203の厚み方向に配向されているのに対し、配向部202では、ポリアリーレンサルファイド繊維200が、配向成形体203の面方向に配向されている。つまり、配向部201に対応する部分では、厚み方向への熱特性や電気特性等が高められている。一方で、配向部202に対応する部分では、横方向への熱特性や電気特性等が高められている。図36(b)から明らかなように、配向成形体203は、配向状態を同じくする2つの領域に区分された断面(図36の36b−36b線に沿った断面)のみを有する。ここで、2つの領域とは、配向部201に対応する第1の領域201aと、配向部202に対応する第2の領域202aとを意味する。

【0080】

次に、本発明の配向成形体の構成について図1〜図3を参照して説明する。

図1(a),(b)に示す配向成形体10は、全体として四角板状をなすと共に、3つの配向部11,12,13により形成されている。各配向部11,12,13は、配向成形体10をその幅方向に沿って略均等に3つに分割してそれぞれ形成されている。3つの配向部のうち中央に位置する配向部12では、充填材14が、配向成形体10の面方向に配向されているのに対し、配向部12に隣接する2つの配向部11,13では、充填材14が、配向成形体10の厚み方向にそれぞれ配向されている。つまり、配向部12に対応する部分、即ち配向成形体10の中央では、面方向への熱特性や電気特性等が高められている。一方で、配向部11,13に対応する部分、即ち配向成形体10の両端部では、厚み方向への熱特性や電気特性等が高められている。図1(b)から明らかなように、配向成形体10は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図1(a)の1b−1b線に沿った断面)を含む。ここで、配向状態を同じくする領域とは、分子鎖や充填材が同一の配向方向に配向された領域のことを指す。また、3つの領域とは、配向部11に対応する第1の領域11aと、配向部12に対応する第2の領域12aと、配向部13に対応する第3の領域13aとを意味する。

【0081】

図2(a),(b)に示す配向成形体20は、全体として四角板状をなすと共に、2つの配向部21,22により形成されている。配向部21は、円柱状をなし、配向部22は、配向成形体20から配向部21を取り除いた部分として形成されている。配向部21は、配向成形体20の中央に設けられている。配向部21では、充填材24が、配向成形体20の面方向に配向されているのに対し、配向部21の周囲に位置する配向部22では、充填材24が、配向成形体20の厚み方向に配向されている。つまり、配向部21に対応する部分、即ち配向成形体20の中央では、横方向への熱特性や電気特性等が高められている。一方で、配向部22に対応する部分、即ち配向成形体20の周縁部では、厚み方向への熱特性や電気特性等が高められている。図2(b)から明らかなように、配向成形体20は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図2(a)の2b−2b線に沿った断面)を含む。ここで、3つの領域とは、配向部21に対応する第1の領域21aと、配向部22に対応する第2の領域22aと、同配向部22に対応する第3の領域22bとを意味する。第2及び第3の領域22a、22bは、いずれも共通の配向部22に含まれてはいるが、図2(a)の2b−2b線に沿った断面から見れば、第1の領域21aを挟む両側に別々に存在している。

【0082】

図3(a),(b)に示す配向成形体30は、全体として四角板状をなすと共に、2つの配向部31,32により形成されている。配向部31は、配向成形体30の一つの角部を含む四角板状に形成されている。配向部31は、配向成形体30から配向部31を取り除いた部分として略L字状に形成されている。配向部31では、充填材34が、配向成形体30の面方向に配向されているのに対し、配向部31の周囲に位置する配向部32では、充填材34が、配向成形体30の厚み方向に配向されている。つまり、配向部31に対応する部分、即ち配向成形体30の角部では、横方向への熱特性や電気特性等が高められている。一方で、配向部32に対応する部分、即ち配向成形体30の配向部31を除く部分では、厚み方向への熱特性や電気特性等が高められている。図3(b)から明らかなように、配向成形体30は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図3の3b−3b線に沿った断面)を含む。ここで、3つの領域とは、配向部31に対応する第1の領域31aと、配向部32に対応する第2の領域32aと、同配向部32に対応する第3の領域32bとを意味する。第2及び第3の領域32a,32bは、いずれも共通の配向部32に含まれてはいるが、図3の3b−3b線に沿った断面から見れば、第1の領域31aを挟む両側に別々に存在している。

【0083】

本発明の配向成形体は、配向方向が異なる複数の配向部を備える点で、従来構成と共通しているものの、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む点では、従来構成と大きく異なる。つまり、本発明によれば、その異方性についてより複雑な特徴を備えることができるため、ひいては、より汎用性の高い配向成形体を提供することができる。

【0084】

以下に、本発明の第1実施形態に係る配向成形体の製造方法について図4(a)〜図9(b)を参照して詳しく説明する。ここでは、主鎖にメソゲンを含む液晶性高分子を用いて、円筒形状の配向成形体を製造する方法について説明する。

【0085】

始めに、図4(a)〜(c)及び図5に示すように、通常の成形機を用いて液晶性高分子を所定の形状に成形し、円筒形状の成形体からなる予備成形体41を形成する。

次に、予備成形体41を、成形型としての配向型42内に固定する(導入工程)。そして、配向型42と共に、予備成形体41を図示しない超伝導磁石内に設置する。配向型42は、予備成形体41の内面と接するように配置される凸型42aと、予備成形体41の外周面の一部と接するように配置される凹型42bとからなる。凸型42aは、その軸線に沿って延びると共に、同軸線周りに45°の角度間隔で配置される8本のロッドヒーター43a(加熱手段)を備えている。凸型42aは、その軸線を中心として回転可能である。また、凹型42bも、予備成形体41の外周面と接する部分に2本のロッドヒーター43bを備えている。

【0086】

図6(a),(b)に示すように、凸型42a及び凹型42bは、予備成形体41に対し接離可能に構成されている。また、凸型42a及び凹型42bに備えられたロッドヒーター43a,43bは、別々にオン又はオフ操作できる。配向型42は、インコネル等の非磁性金属材料により作製されている。超伝導磁石内に設置される配向型42の向きは、予備成形体41の軸線が磁場の向き(図6(b)に示す矢印方向)に対し垂直になるように配置される。このとき、超伝導磁石による磁界の強さは、磁界の中心磁場が8Tになるように設定される。

【0087】

配向型42を磁界に設置した後、凹型42bのヒーター43bと、凸型42aのヒーター43aのうちヒーター43bに対向する1つのヒーターHとにそれぞれ電圧を印加し、予備成形体41の一部をヒーター43a,43bにより加熱して液晶状態にする。これにより、予備成形体41の加熱された部分が、図7(a)に示す固化した状態から図7(b)に示す溶融した状態へと移行する(流動化工程)。そして、ヒーター43a,43bによる温度調整を通じて、液晶状態を10分間維持する。これにより、図7(c)に示すように、超伝導磁石による磁界が作用して、液晶性高分子44中の分子鎖45が磁場と平行な方向に配向させられる(第1の配向工程)。磁場配向が完了した後、配向型42のヒーター43a,43bの電源をオフする。これにより、図7(d)に示すように、溶融した液晶性高分子44が固化し、予備成形体41の周壁の一部に配向部46が形成される(第1の固化工程)。

【0088】

予備成形体41に配向部46を形成した後、図8(a),(b)に示すように、凹型42bを予備成形体41から離間させて、予備成形体41と共に凸型42aをその軸線周りに45°だけ回転させる(変位工程)。そして、上記の場合と同様に、ヒーター43aと、ヒーター43aに対向するヒーター43bとにより予備成形体41を加熱して分子鎖を磁場配向させてから(第2の配向工程)、溶融した液晶性高分子44を冷却して固化する(第2の固化工程)。これにより、予備成形体41に配向部46とは別の配向部が形成される(図7(a)〜(d)参照)。これらの操作を8回繰り返し、予備成形体41の周壁に8つの配向部46を形成することにより、図9(a),(b)に示す配向成形体48が形成される。この場合、液晶性高分子の分子鎖45が、配向成形体48の厚み方向に沿って配向されている。また、8つの配向部46は、配向成形体48の周壁の全体に亘って連続的に形成されている。

【0089】

第1実施形態によれば、以下のような効果を得ることができる。

(1)本発明の配向成形体は、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む。この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、所望の箇所のみを部分的に向上させた配向成形体を提供することができる。本実施形態では、液晶性高分子の分子鎖を配向させているため、その配向方向に熱伝導性を高めることができると共に、配向方向に対し垂直方向からの応力に対する機械的強度を高めることもできる。また、配向成形体は単一の樹脂組成物からなり、各配向部は連続的に形成されている、そのため、各配向部同士の接合強度が向上すると共に、材料の調整や製造工程を簡略化することもできる。

(2)液晶性高分子の分子鎖45が、配向成形体48の厚み方向に沿って配向されている。また、8つの配向部46が、円筒状の配向成形体48の周壁の全体に亘って、連続的に形成されている。これにより、配向成形体48は、円筒内に設置される発熱体からの熱を外部へと効率良く逃がすことのできる熱伝導部品として機能することができる。

(3)本実施形態では、熱可塑性樹脂を加熱して流動状態にするため、配向形成体に配向部を容易に形成することができる。また、加熱時、流動部分と非流動部分との境界には温度勾配が生じ、それに応じて、樹脂の粘度にも勾配が生じる。これにより、境界付近では、分子鎖や充填材の配向状態が緩やかに変化すると共に、脆弱性の要因となる界面の形成を抑制することができる。

【0090】

なお、第1実施形態は以下のように変更してもよい。

・第1実施形態において、樹脂として熱可塑性液晶性樹脂を用いていたが、常温で固体の熱硬化型液晶性樹脂を用いてもよい。熱硬化型液晶性樹脂を用いる場合、配向型に予備成形体をインサートしてから、熱硬化型液晶性樹脂が液晶状態になるまで加熱する。この状態で磁場を印加し、液晶性樹脂の分子鎖を磁場配向させる。熱硬化型液晶性樹脂には、硬化剤を予め混合する。硬化剤として、具体的には、液晶状態を示す温度下で、磁場配向に要する時間よりも硬化時間が十分に長い硬化剤や、特定の温度でしか反応が進行しないブロック型硬化剤等が用いられる。前者の場合、液晶状態を更に維持することで、樹脂が徐々に反応及び硬化して、配向部が形成される。後者の場合は、磁場配向後に、反応開始温度まで加熱し、速やかに反応させる。昇温後の温度が液晶領域であれば、特に問題はないが、液晶相から等方相になる場合は、配向が乱れる虞があるため、速やかに反応及び硬化させることが好ましい。また、熱可塑性樹脂に反磁性充填材を混合した樹脂を用いてもよい。この場合には、液晶状態ではなく溶融状態にして反磁性充填材を配向させることで、反磁性充填材が厚み方向に配向した配向成形体を得ることができる。なお、このような樹脂は、以下の第2実施形態、第3実施形態にも適用できる。

【0091】

(第2実施形態)

以下、本発明の第2実施形態について図10(a)〜図14(b)を参照して説明する。なお、第2実施形態は、予備成形体、即ち配向成形体の形状以外は、第1実施形態と同じである。

【0092】

第2実施形態に係る配向成形体の製造方法によれば、最初に、図10(a)〜(c)、図11(a),(b)に示すように、通常の成形機を用いて、液晶性高分子を所定の形状に成形し、有底四角筒形状の予備成形体51を形成する。即ち、予備成形体51は、筒部51a、及び筒部51aの一方の開口端を閉塞する蓋部51bからなり、全体として、底面が開口されたカバー形状を有している。次に、予備成形体51を後述する配向型52内に固定し、配向型52と共に予備成形体51を図示しない超伝導磁石内に設置する。配向型52は、凸型52aの形状が角柱であることと、予備成形体51の上面を加熱する凹型(図示せず)を備えること以外は、第1実施形態の配向型42と類似している。凸型52a及び凹型52bに備えられたロッドヒーター53a,53bは、別々にオン又はオフされる。

【0093】

配向工程では、予備成形体51の一部をヒーター53bと、ヒーター53bに対向する2つのヒーター53bとにより加熱して液晶状態にすることにより、予備成形体51の加熱された部分が、図12(a)に示す固化した状態から図12(b)に示す溶融した状態へと移行する。図12(c)に示すように、この状態を所定の時間維持することによって、液晶性高分子54中の分子鎖55が磁場の向きと平行に配向させられる。磁場配向が完了した後、溶融した液晶性高分子54を固化することにより、予備成形体51の4つの側壁のうちの一つに配向部56が形成される。

【0094】

予備成形体51に配向部56を形成した後、図13(a),(b)に示すように、凹型52bを予備成形体51から離間させて、予備成形体51と共に凸型52aをその軸線周りに90°だけ回転させる。そして、上記の場合と同様に、ヒーター53a,53bにより予備成形体51を加熱して分子鎖55を磁場配向させてから、溶融した液晶性高分子54を冷却して固化する。これらの操作を4回繰り返し、予備成形体51を構成する4つの側壁に配向部56をそれぞれ形成する。その後、配向型52を磁場の向きと直交する軸線周りに90°回転させる。そして、更に、予備成形体51の上壁を加熱して分子鎖55を磁場配向させ、溶融した液晶性高分子54を冷却して固化する。

【0095】

こうして、予備成形体51から、図14(a),(b)に示すような配向成形体58が形成される。この場合、配向成形体58の上壁及び4つの側壁の全体に亘り、各壁の厚み方向に沿って、液晶性高分子の分子鎖55がそれぞれ配向されている。なお、二点鎖線で区切られた部分、即ち配向成形体58の角部及び縁部は、配向工程全体を通して溶融させていないため、配向部56と比べて分子鎖55が十分に配向されていない。このように、配向成形体58は、分子鎖55が配向された複数の配向部56に加え、分子鎖55が十分に配向されていない非配向部57も備えている。

【0096】

第2実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体58の上壁及び4つの側壁において、各壁の厚み方向に沿って、分子鎖55がそれぞれ配向されている。このため、配向成形体58は、全ての面において優れた熱伝導性を有している。一方、分子鎖55を配向させると、その配向方向に応じた特定の方向からの機械的物性は低下する傾向がある。例えば、厚み方向へ配向させた配向成形体では、配向部の表面に作用する応力に対して強度が低くなる傾向にある。このため、配向成形体の全ての壁において厚み方向に配向させると、配向成形体自体の機械的強度が低下する虞がある。

【0097】

その点、本実施形態において、配向成形体58は、4つの角部、上壁と4つの側壁との境界部、及び隣接する側壁の境界部等に、配向されていない非配向部57を有している。これらの箇所では、分子鎖55が十分に配向されていないため、厚み方向へ配向させた部分と比較して、特定方向からの応力に対する機械的強度の低下が小さく抑えられている。また、これら非配向部57は、全体としてフレーム形状を有している。従って、配向成形体58は、配向部により厚さ方向への熱伝導性を維持しつつ、非配向部57により機械的強度を十分に備えることもできる。さらに、本実施形態では、液晶性高分子を部分的に液晶状態にすることにより、配向部を形成した。そのため、配向部と非配向部とが、同一の樹脂組成物により連続的に形成されている。これにより、配向部と非配向部との接合強度が向上する。よって、配向部と非配向部とがそれらの界面にて剥離することを抑止できる。

【0098】

(第3実施形態)

以下、本発明の第3実施形態について図15(a)〜図17(b)を参照して説明する。なお、第3実施形態は、レーザーを用いて樹脂組成物を溶融させる点と、樹脂組成物に代えて熱伝導性充填材である炭素繊維が配合された熱可塑性樹脂を用いる点以外は、第2実施形態と同じである。

【0099】

第3実施形態では、レーザーを用いて樹脂組成物を溶融させる。このため、図15(a),(b)に示すように、配向型62を構成する第1の型62aには、ヒーターが内蔵されていない。また、配向型62を構成する第2の型62bはガラスからなり、厚みが一定である板形状を有している。

【0100】

第3実施形態に係る配向成形体の製造方法によれば、最初に、図16(a)に示すように、有底四角筒形状の予備成形体61(図10(a)参照)を配向型62に固定し、配向型62と共に予備成形体61を超伝導磁石内に設置する。配向工程では、図16(b)に示すように、予備成形体61の側壁に第2の型62bを介してレーザー63を照射して加熱する。このため、予備成形体61の加熱された部分が溶融状態になり、かつ樹脂64中の炭素繊維65が磁場と平行な方向に配向させられる。このため、予備成形体61のレーザー63により加熱された部分が、図16(a)に示す固化した状態から図16(b)に示す磁場配向した状態へと移行する。レーザー63の通過後は、溶融した樹脂64が冷却されて固化するため、樹脂64中の炭素繊維65も配向された状態で固定される。こうして、レーザー63を予備成形体61の側壁の一方の縁部から他方の縁部にかけて移動させることにより、予備成形体61の側壁の略全体に亘って配向部66が形成される。

【0101】

続いて、図17(a),(b)に示すように、予備成形体61に配向部66を形成した後、第2の型62bを予備成形体61から離間させて、予備成形体61と共に第1の型62aをその軸線周りに90°だけ回転させる。そして、上記の場合と同様に、レーザー63により予備成形体61を加熱して炭素繊維65を磁場配向させてから、溶融した樹脂64を冷却して固化する。これらの操作を4回繰り返し、予備成形体61の4つの側壁と上壁とにそれぞれ配向部66を形成することにより、配向成形体が形成される(図14(a),(b)参照)。この場合も、炭素繊維65が、配向成形体の各壁の厚み方向に沿ってそれぞれ配向されている。つまり、5つの配向部66が、配向成形体の上壁及び4つの側壁の全体に亘って、連続的に形成されている。

(1)5つの配向部66が配向成形体の上壁及び4つの側壁の全体に亘って、連続的に形成されているため、第2実施形態で示す配向成形体58と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0102】

(第4実施形態)

以下、本発明の第4実施形態について図18(a)〜図22(c)を参照して説明する。第4実施形態は、配向成形体が四角筒状を有している点と、炭素繊維が配合された熱可塑性樹脂を用いる点と、配向型にスチームと温水とを切り替えて流通させるように構成した点以外は、第3実施形態と同じである。なお、ここでスチームとは水蒸気や過熱水蒸気であり、100℃に限らず所定の温度に設定した水蒸気のことを示す。

【0103】

図18(a)〜(c)、図19に示すように、配向型72は、通常の射出成形用の成形型と同様の構造を有している。配向型72は、凸型72aと凹型72bとからなる。凸型72a及び凹型72bには、温度調整用の流体を流すための流路73a,73bがそれぞれ8つ設けられている。これらの流路は、図18(b),(c)に示すように、凸型72a及び凹型72bの各端部において、各型の面に隣接する他の流路と繋がっており、一対の流路として構成されている。凸型72aの流路73a及び凹型72bの流路73bは、凹型72bに凸型72aを挿入した状態で対向するように配置される。凸型72aに設けられた流路73aは、流れる流体の種類を別々に切り替え可能に、温度調整機に対して接続されている。また、凸型72aと同様に、凹型72bにおいても、各流路73bは、流れる流体の種類を別々に切り替え可能に、温度調整機に対して接続されている。凸型72a及び凹型72bの各流路73a,73bを流れる流体は、各流路73a,73bの入口71a,71bより注入され、凸型72a及び凹型72bの内部を流れてから、各流路73a,73bの出口75a,75bを通じてそれぞれ排出される。すなわち、配向型72は、配向型72内に導入された樹脂を凹型72bと凸型72aとによって4つの側面に対してそれぞれ任意の温度に加熱又は冷却するように構成されている。

【0104】

第4実施形態に係る配向成形体の製造方法によれば、最初に、図19に示すように、配向型72を図示しない超伝導磁石内に配置した後、溶融した樹脂組成物を配向型72内に充填する。次に、凸型72aの流路73a及び凹型72bの流路73bに、樹脂74の融点よりも高い温度のスチームをそれぞれ流す。これにより、凸型72aの流路73a及び凹型72bの流路73bに近接する部分の樹脂74を溶融させる。図20に示すように、この状態を所定の時間維持することによって、樹脂74中の炭素繊維75が磁場と平行な方向(図19に示す矢印方向)に配向させられる。また、このとき、凸型72aの流路73c及び凹型72bの流路73dに温水をそれぞれ流す。これにより、凸型72aの流路73c及び凹型72bの流路73dに近接する部分の樹脂74を溶融しないように冷却して固体の状態に維持する。なお、温水の温度は、樹脂74の融点より低く設定されている。磁場配向が完了した後、凸型72aの流路73a及び凹型72bの流路73bにも温水を流して、溶融した樹脂74を冷却して固化することにより、対向する一対の配向部76がそれぞれ形成される。

【0105】

一対の配向部76を形成した後、図21(a),(b)に示すように、配向型72をその軸線周りに90°だけ回転させる。そして、先の磁場配向のときとは逆に、凸型72aの流路73c及び凹型72bの流路73dにスチームをそれぞれ流し、樹脂74中の炭素繊維75を磁場配向させることによって、対向する位置に一対の配向部77をそれぞれ形成する。こうして、炭素繊維75が配合された樹脂74から、図22(a)〜(c)に示すような配向成形体78が形成される。この場合、配向成形体78を構成する各側壁において、炭素繊維75が、同配向成形体78の厚み方向に沿って配向されている。

【0106】

第4実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体78の4つの側壁において、各側壁の厚み方向に沿って炭素繊維75が配向されている。このため、第2及び第3実施形態で示す配向成形体等と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0107】

なお、第4実施形態は以下のように変更してもよい。

例えば、図34に示すように、スチームを流す流路と温水を流す流路との間に熱の伝え難くするための断熱部Dを設けてもよい。この場合、各流路の周囲の温度を安定させることができ、互いの熱によるロスを低減させることができ、ひいては、製造コストを低減することができる。また、断熱部Dの近傍には、スチームの温度から温水の温度への過渡領域が形成される、このため、断熱部Dを設けない場合に比べて、配向成形体の各配向部間に形成される境界領域の幅を極力狭くすることができる。また、温度調整のために流路に流す流体はスチームに限らず、例えば油等の熱媒体を流してもよい。また、冷却についても、ここでは温水を用いたが、樹脂の融点よりも低い温度の流体であればよく、他の熱媒体を用いてもよい。

【0108】

(第5実施形態)

以下、本発明の第5実施形態について図18〜図22を参照して説明する。第5実施形態は、炭素繊維が配合された熱硬化性樹脂を用いる点以外は、第4実施形態と同じである。

【0109】

第5実施形態に係る配向成形体の製造方法によれば、図19に示すように、まず、配向型72を図示しない超伝導磁石内に配置する。その後、溶融した樹脂組成物を配向型72内に注入し(導入工程)、炭素繊維75の磁場配向が完了するまで、凸型72a及び凹型72bの全ての流路73a〜73dに冷水を流す(第1の配向工程)。冷水の温度は、樹脂74の粘度が全く上昇しないか、或いは樹脂74の粘度を炭素繊維75の磁場配向に支障のない程度に維持できる温度に設定されている。そして、この状態を所定の時間維持した後、凸型72aの流路73a及び凹型72bの流路73bにスチームをそれぞれ流して樹脂を硬化させることにより、対向する位置に一対の配向部76がそれぞれ形成される(第2の硬化工程)。このとき、凸型72aの流路73c及び凹型72bの流路73dへの冷水の供給は継続されるため、一対の配向部76以外の樹脂74は硬化せず、また、樹脂74の粘度上昇も極力抑えられる。また、この場合、両配向部76では、樹脂74を完全に硬化させてもよく、後の工程で炭素繊維75の配向が乱れない程度に硬化させるだけでもよい。

【0110】

一対の配向部76を形成した後、図21(a),(b)に示すように、配向型72をその軸線周りに90°だけ回転させる(変位工程)。なお、このとき、凸型72aの流路73a及び凹型72bの流路73bにスチームを流し続けてもよく、スチームから冷水に切り替えてもよい。配向型72を回転した後、未硬化の樹脂74に含まれる炭素繊維75の配向が完了するまで、配向型72を回転後の位置に固定する(第2の配向工程)。炭素繊維75の配向が完了した後、凸型72aの流路73c及び凹型72bの流路73dにスチームをそれぞれ流し、炭素繊維75が配合された樹脂74を硬化させることによって、対向する位置に一対の配向部77がそれぞれ形成される(第3の硬化工程)。最終的には、凸型72a及び凹型72bの全ての流路73a〜73dにスチームを流し、樹脂74の全体を完全に硬化させることによって、配向成形体78が形成される。

【0111】

(1)配向成形体78の4つの側壁において、各側壁の厚み方向に沿って炭素繊維75が配向されている。このため、第2〜第4実施形態で示す配向成形体等と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0112】

(2)本実施形態では、熱硬化型樹脂を用いて、成形型内に液状の熱硬化型樹脂を注入した後、部分的に樹脂を硬化させることにより、第1の配向部を形成する。その後、樹脂の未硬化部分に含まれる分子鎖や充填材等を配向させてから、樹脂の未硬化部分を硬化させることにより、第2の配向部を形成する。このため、最初に第1の配向部を硬化したときには、第1の配向部の端部において、硬化反応の進行の程度に差が生じる。具体的には、液状樹脂と接する第1の配向部の端部付近には、未反応の樹脂が多く残存している。その後、第1の配向部に隣接する第2の配向部を硬化させるときに、第1の配向部の端部付近の樹脂も完全に硬化させる。これにより、第1の配向部と第2の配向部との界面に接合点の少ない部分を形成することなく、第1及び第2の配向部が連続的に一体に形成されるため、脆弱性の要因となる界面の形成を抑制することができる。

【0113】

なお、第5実施形態は以下のように変更してもよい。

・第5実施形態において、樹脂組成物として用いられた熱硬化型樹脂と炭素繊維との混合物に代えて、熱硬化型液晶性樹脂を用いてもよい。また、部分的に非配向部としたい場合には、配向型内に樹脂を充填後、磁場を印加する前に、樹脂を加熱して硬化することで、非配向部を形成すればよい(第1の硬化工程)。これは、一旦配向された分子鎖又は反磁性充填材を非配向状態に戻すことは困難であるためである。

【0114】

(第6実施形態)

以下、本発明の第6実施形態について図23〜図25を参照して説明する。なお、第6実施形態における第1実施形態と同様の部分についてはその詳細な説明を省略する。

【0115】

第6実施形態では、配向成形体の成形材料として、ポリベンズオキサゾール繊維を混合した紫外線硬化樹脂が用いられる。図23(a)〜(c)に示すように、配向型82は、平板形状の第1の型82aと、第1の型82aが載置される略箱状の第2の型82bとから構成されている。紫外線が照射される第1の型82aは、紫外線を透過するガラスにより形成されている。また、第6実施形態では、第1の型82aに照射される紫外線を遮断するため、図24(c)に示すようなマスキングプレート83が用いられる。この場合、配向方向の異なる複数の配向部と同数のマスキングプレート83が用いられる。また、マスキングプレート83において、配向部に対応する部分には、紫外線を透過するための孔83aが設けられている。マスキングプレート83には、活性エネルギー線を遮断できる材料が用いられ、例えば、紫外線を遮断できるアルミニウム等が用いられる。

【0116】

第6実施形態に係る配向成形体の製造方法によれば、最初に、図24(a)に示すように、ポリベンズオキサゾール繊維85を混合した紫外線硬化樹脂(以下、単に、樹脂と称す)84を配向型82内に充填する。次に、図24(b)に示すように、配向型82を超伝導磁石内に配置し、その状態を所定時間維持することによって、樹脂84中のポリベンズオキサゾール繊維85が磁場と平行な方向(図24(b)に示す矢印F方向)に配向させられる。続いて、図24(c)に示すように、第1の型82a上にマスキングプレート83を配置し、マスキングプレート83を介して第1の型82aに対し紫外線S1を照射する。すると、マスキングプレート83の孔83aに対応する部分の樹脂84のみが硬化して、配向部86が形成される。

【0117】

その際に、マスキングプレート83により紫外線S1が遮断された部分の樹脂84は硬化せず、また、樹脂84の粘度上昇も極力抑えられる。次に、図24(d)に示すように、磁場の方向と直交する軸周りに配向型82を90°だけ回転させる。そして、未硬化の樹脂84に含まれるポリベンズオキサゾール繊維85の配向が完了するまで、配向型82を回転後の位置に固定する。ポリベンズオキサゾール繊維85の配向が完了した後、樹脂84の全体に紫外線S1を照射して未硬化部分を完全に硬化させることによって、配向部87が形成される。このようにして、図25(a),(b)に示すような配向成形体88が形成される。なお、配向成形体88は、配向状態を同じくする5つの領域、即ち2つの配向部86と3つの配向部87とにより区分された断面(図25(a)の25b−25b線に沿った断面)を含む。

【0118】

紫外線S1を照射するランプは、超伝導マグネット外に設置されている。また、ランプからの紫外線S1は、図示しないミラーを用いて反射させることにより、樹脂における所定の箇所に照射される。これに代えて、ランプは、超伝導マグネット内に設置してもよく、光ファイバーを用いてランプからの光を所定の箇所に導くようにしてもよい。

【0119】

第6実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体88は、厚み方向に配向された配向部86を備えているため、厚み方向に優れた熱伝導性を示すことができる。また、配向成形体88は、面方向に配向された配向部87も備えているため、全体の機械的強度を向上させることもできる。例えば、半導体素子を保護するためのカバーとしてこの配向成形体88を用いた場合、半導体素子に接する部分では、ポリベンズオキサゾール繊維85を厚み方向に配向させ、それ以外の部分では、ポリベンズオキサゾール繊維85を面方向に配向させる。このようにすれば、配向成形体88は、厚み方向に優れた熱伝導性を有するため、優れた放熱特性を発揮する。一方、配向成形体88は、面方向にも優れた熱伝導性を有するため、より一層優れた放熱特性を発揮する。加えて、面方向に配向された配向部87によって、機械的特性が向上するため、カバーの厚みを薄くしても十分な強度を得ることができる。

【0120】

なお、第6実施形態は以下のように変更してもよい。

・第6実施形態において、樹脂組成物として用いられた紫外線硬化型樹脂とポリベンズオキサゾール繊維との混合物に代えて、紫外線硬化型液晶性樹脂を用いてもよい。

【0121】

(第7実施形態)

以下、本発明の第7実施形態について図26〜図27を参照して説明する。なお、第7実施形態における第1実施形態と同様の部分についてはその詳細な説明を省略する。

【0122】

図26に示すように、配向成形体を挟む一対の配向型92a,92bには、2本のヒーター93a,93bがそれぞれ設けられている。配向型92aに設けられたヒーター93a、及び配向型92bに設けられたヒーター93bは、互いに対向するように配置されている。また、第7実施形態では、配向成形体の成形材料として、反磁性体の繊維が配合された熱可塑性樹脂が用いられている。

【0123】

第7実施形態に係る配向成形体の製造方法によれば、磁場配向時に、両配向型92a,92bのヒーター93a,93bによる加熱温度は、熱可塑性樹脂の融点よりも高い温度に設定される。これにより、両配向型92a,92bのヒーター93a,93b付近の樹脂94は溶融する。そして、両ヒーター93a,93bにより略一定温度に加熱される領域が、配向部96として形成される。このとき、配向部96に連続する隣接部分97では、樹脂94が融点以上まで加熱されない。このため、隣接部分97では、樹脂94が固体のまま維持される。また、このとき、配向部96と隣接部分97との間には、境界領域98が形成される。境界領域98では、両ヒーター93a,93bによる加熱温度、加熱時における樹脂の粘度、繊維の配向度等の値が、配向部96での値と隣接部分97での値との間の中間値を示す。

【0124】

第7実施形態では、両ヒーター93a,93bによる加熱温度が、配向部96から隣接部分97にかけて徐々に低くなっている。これと反比例して、加熱時における樹脂の粘度も、配向部96から隣接部分97に近づくにつれて徐々に高くなっている。このため、加熱時における樹脂の粘度に応じて、反磁性体繊維95の配向のしやすさが変化している。つまり、図27に示すように、境界領域98において、加熱温度が高く、そのため樹脂の粘度が比較的低い配向部96付近では、配向部96とほぼ同じ状態にまで、反磁性体繊維95が配向されている。一方、加熱温度が低く、そのため樹脂粘度が比較的高い隣接部分97付近では、反磁性体繊維95がほとんど配向されていない。こうして、配向部96と、配向部96に連続する隣接部分97と、配向部96及び隣接部分97間に境界領域98とを備えた配向成形体99が形成される。

【0125】

第7実施形態によれば、以下のような効果を得ることができる。

(1)このような境界領域98を設けることで、配向部96で高められた特性を、配向部96から隣接部分97にかけて緩やかに変化させることができる。これにより、例えば、特性が大きく異なる界面にかかる応力や負荷を軽減することができる。その結果、配向成形体99の耐久性を向上させることができる。

【0126】

(第8実施形態)

以下、本発明の第8実施形態について図28〜図29(b)を参照して説明する。なお、第7実施形態と同様の部分についてはその詳細な説明を省略する。

【0127】

図28に示すように、配向成形体100を挟む一対の配向型102a,102bには、加熱流体を流すための第1の流路103aと、冷却流体を流すための第2の流路103bとがそれぞれ設けられている。配向型102aに設けられた第1の流路103a、及び配向型102bに設けられた第1の流路103aは、互いに対向するように配置されている。同様に、配向型102aに設けられた第2の流路103b、及び配向型102bに設けられた第2の流路103bも、互いに対向するように配置されている。

【0128】

第8実施形態によれば、以下のような効果を得ることができる。

(1)この構成によれば、冷却流体の温度と、第1及び第2の流路103a,103bの位置とによって、境界領域108の厚みを任意に調整することができる。例えば、冷却流体の温度を融点以下の近傍の温度に設定し、第1及び第2の流路103a,103b間の距離を大きくすれば、それに伴い、境界領域108の厚みも大きくすることができる。一方、冷却流体の温度を低く設定し、第1及び第2の流路103a,103b間の距離を小さくすれば、図29(a),(b)に示すように、配向部106とその隣接部分107との間に形成される境界領域108の幅を極力狭くすることができる。

(第9実施形態)

以下、本発明の第9実施形態について図30(a)〜図31を参照して説明する。なお、第9実施形態における第6実施形態と同様の部分についてはその詳細な説明を省略する。

【0129】

第9実施形態に係る配向成形体の製造方法によれば、最初に、図30(a)に示すように、ポリベンズオキサゾール繊維115を第1の配向方向(図30(a)に示す矢印F1方向)に配向させた状態で、紫外線硬化樹脂(以下、単に樹脂と称す)114に対し活性エネルギー線S2を照射する。これにより、マスク113の孔113aを通じて活性エネルギー線S2が照射された樹脂114の一部が硬化して、第1の配向部116が形成される。それと同時に、第1の配向部116とそれに隣接する液状の樹脂114との界面には境界面118が形成される。このとき、ポリベンズオキサゾール繊維115の配向方向は、第1の配向部116とそれに隣接する隣接領域117との間の境界面118に対し平行である。

【0130】

続いて、図30(b)に示すように、配向型を磁場の向きと直交する軸線周りに90°回転させる。そして、その状態で、ポリベンズオキサゾール繊維115を第2の配向方向(図30(b)に示す矢印F2方向)に配向させると共に、マスク113の孔113aと隣接領域117とを一致させるように、マスク113の位置を移動させる。そして、その状態で、活性エネルギー線S2を照射することにより、マスク113の孔113aを通じて、隣接領域117に対応する樹脂114に対し活性エネルギー線S2が照射される。これにより、隣接領域117に対応する樹脂114が硬化し、第2の配向部119が形成される。なお、ここで、第1の方向とは、配向成形体110の厚み方向を指し、第2の方向とは、配向成形体110の面方向を指す。この場合、磁場の向きを固定して配向型を回転させることで、配向成形体110には、厚み方向にポリベンズオキサゾール繊維115が配向された第1の配向部116と、面方向にポリベンズオキサゾール繊維115が配向された第2の配向部119とがそれぞれ形成される。

【0131】

第9実施形態によれば、以下のような効果を得ることができる。

(1)第1及び第2の配向部116、119では、ポリベンズオキサゾール繊維115が図31に示すように配向されている。つまり、第1の配向方向(図30(a)に示す矢印F1方向)が境界面118と平行であるため、第1の配向部116から隣接領域117にはみ出して固定されるポリベンズオキサゾール繊維115の数を極力抑えることができる。よって、この製法によれば、第1及び第2の配向部116,119間に境界領域をほとんど生じさせることなく、配向成形体110を形成することができる。

【0132】

(第10実施形態)

以下、本発明の第10実施形態について図32(a)〜図33(b)を参照して説明する。なお、第10実施形態における第9実施形態と同様の部分についてはその詳細な説明を省略する。第10実施形態は、第1及び第2の配向部126,129を形成するに際し配向成形体120の厚み方向と面方向とで磁場をかける順序を異ならせた以外は、第9実施形態と同じである。

【0133】

第10実施形態に係る配向成形体の製造方法によれば、最初に、図32(a)に示すように、ポリベンズオキサゾール繊維125を第1の配向方向(図32(a)に示すF1方向)に配向させた状態で、紫外線硬化樹脂(以下、単に樹脂と称す)124に対し活性エネルギー線S2を照射する。これにより、マスク123の孔123aを通じて活性エネルギー線S2が照射された樹脂124の一部が硬化して、第1の配向部126が形成される。それと同時に、第1の配向部126とそれに隣接する液状の樹脂124との界面には境界面128が形成される。

【0134】

このとき、ポリベンズオキサゾール繊維125の一部が第1の配向部126において硬化した樹脂124に含まれていれば、ポリベンズオキサゾール繊維125は配向された状態で固定される。すなわち、境界面128付近では、第1の配向部126を構成する樹脂124によって、ポリベンズオキサゾール繊維125が配向された状態に固定される。このため、境界面128からポリベンズオキサゾール繊維125の全長と同等かそれ以上離れた位置にあるポリベンズオキサゾール繊維125は、第1の配向部126の樹脂124によっては固定されず、第1の配向部126とは異なる方向に配向可能な状態となっている。このとき、ポリベンズオキサゾール繊維125の配向方向は、第1の配向部126とそれに隣接する隣接領域127との間の境界面128に対し垂直である。

【0135】

続いて、図32(b)に示すように、配向型を磁場の向きと直交する軸線周りに90°回転させて、隣接領域127のポリベンズオキサゾール繊維125を第2の配向方向(図32(b)に示すF2方向)に配向させると共に、マスク123の孔123aと隣接領域127とを一致させるように、マスク123の位置を移動させる。そして、その状態で、樹脂124に対し活性エネルギー線S2を照射することにより、マスク123の孔123aを通じて、隣接領域127に対応する樹脂124に対し活性エネルギー線S2が照射される。こうして、隣接領域127に対応する樹脂124を硬化させることにより、第2の配向部129が形成される。このとき、図33(a)に示す状態で、隣接領域127に対応する樹脂124が硬化するため、第1の配向部126との境界面128近傍では、第1の配向部126の樹脂124により固定されたポリベンズオキサゾール繊維125が第1の方向に沿って配置され続ける一方で、同樹脂124により固定されていないポリベンズオキサゾール繊維125は第2の方向へと配向される。このため、境界面128からポリベンズオキサゾール繊維125の全長と同じ距離だけ離れた位置にかけての境界領域129aでは、第1及び第2の配向方向にそれぞれ配向されたポリベンズオキサゾール繊維125や、第1の配向部126の樹脂124により固定されたポリベンズオキサゾール繊維125などが混在している。すなわち、このような方法で作製された配向成形体120には、ポリベンズオキサゾール繊維125の全長さより短い厚みを有する境界領域129aが形成される。なお、ここで、第1の方向とは、配向成形体120の面方向を指し、第2の方向とは、配向成形体120の厚み方向を指す。この場合、磁場の向きを固定して配向型を回転させることで、配向成形体120には、面方向にポリベンズオキサゾール繊維125が配向された第1の配向部126と、厚み方向にポリベンズオキサゾール繊維125が配向された第2の配向部129とがそれぞれ形成される。

【0136】

第10実施形態によれば、以下のような効果を得ることができる。

(1)第1の配向部126において樹脂124を硬化させたとき、硬化した樹脂124にポリベンズオキサゾール繊維125の一部が含まれていれば、ポリベンズオキサゾール繊維125の配向構造は固定される。即ち、境界面128付近では、第1の配向部126を形成する樹脂124が硬化すれば、硬化した樹脂124と部分的に重なるポリベンズオキサゾール繊維125の配向構造は固定される。他方、配向構造の固定には、ポリベンズオキサゾール繊維125の一部と硬化した樹脂124とが重なることが必要である。このため、境界面128からポリベンズオキサゾール繊維125の全長よりも離れた位置にあるポリベンズオキサゾール繊維125は、硬化した樹脂124によって固定されず、第2の方向に配向させることができる。つまり、短いポリベンズオキサゾール繊維125を用いれば微細な幅の狭い配向部を形成することができる。また、ポリベンズオキサゾール繊維125の全長に応じて、第1及び第2の配向部126,129間に形成される境界領域129aの大きさを調整することもできる。

【0137】

なお、第10実施形態は以下のように変更してもよい。

第10実施形態では、まず、第1の配向方向(図32(a)に示すF1方向)へ配向させて第1の配向部を形成したが、第1の配向部の形成に代えて、磁場を印加せずに非配向部を形成してもよい。このようにしても、ランダムに分散したポリベンズオキサゾール繊維の一部は、配向部を形成する硬化した樹脂に含まれるため、境界面に対し法線方向に配向された状態に固定される。その後、第2の配向部を形成しても、第10実施形態と同様に、境界面の法線方向に沿った境界領域の厚みが充填材の全長よりも小さい配向成形体を形成することができる。

【0138】

なお、本発明の配向成形体は、以下のような構成に変更してもよい。

例えば、図35(a)〜(c)に示すように、熱を任意の方向へ伝えるヒートパイプ構造であってもよい。この構成によれば、発熱部品130から発する熱を所望の方向へ伝えることができる。まず、発熱部品130と接する第1の配向部131が、発熱部品130から熱を受け取る。第1の配向部131の端部には、第2の配向部132が連続して形成され、更に、第2の配向部132の端部には、第3の配向部133が連続して形成されている。このため、第1の配向部131により受け取られた熱は、第2の配向部132及び第3の配向部133へと伝えられる。なお、第2及び第3の配向部132,133はいずれも、第1の配向部131とは異なる方向に配向されている。

【0139】

図35(a)は、放熱部品135の載置面と異なる面に熱を伝えるための構成を示す。この構成によれば、例えば、基板上に放熱部品135を載置できない場合に、基板外への熱の伝導が容易に行うことができる。また、図35(b)は、発熱部品130と放熱部品(図示せず)とが同一面上に配置され、発熱部品130から放熱部品へと熱を伝えるための構成を示す。この構成によれば、基板上に熱に弱い部品や高さのある部品が実装されている場合に、それらを迂回して熱を伝えることができる。図35(c)は、第1の配向部131と第2の配向部132との間に境界領域134を設けた場合の構成を示す。この構成によれば、連続する配向部間での熱伝導を円滑にすることができる。

【符号の説明】

【0140】

S2…活性エネルギー線、10…配向成形体、11,12,13…配向部、14…充填材、41…予備成形体、42…配向型、44…液晶性高分子、45…分子鎖、63…レーザー、64…樹脂、65…炭素繊維、73a,73b,73c,73d…流路、97…隣接部分、98…境界領域、116…第1の配向部、117…隣接領域、118…境界面、119…第2の配向部、130…発熱部品。

【技術分野】

【0001】

本発明は、配向方向の異なる2つ以上の配向部を有する配向成形体及びその製造方法に関する。

【背景技術】

【0002】

一般に、流動性を示す高分子中において、磁化率に異方性を持つ充填材又は液晶ドメイン等を磁場により配向させる技術として、特許文献1〜6に記載されているものが知られている。

【0003】

充填材を配向させる技術として、特許文献1〜3には、高分子材料中に分散されたハロゲン化ポリオレフィン繊維、炭素繊維、又は六方晶酸化アルミニウム等を、磁場により配向させる方法が記載されている。特許文献1〜3に記載の方法によれば、ハロゲン化ポリオレフィン繊維、炭素繊維、及び六方晶酸化アルミニウム等、磁化率に異方性を持つ充填材が磁場による応力を受けて、その状態を所定時間維持することにより、高分子材料中で充填材を一定方向に配向させている。なお、コストや製造上の理由により、磁場をかける時間は短時間であることが好ましい。

【0004】

一方、液晶ドメインを配向させる技術として、特許文献4には、熱可塑性液晶性ポリエステル樹脂を液晶状態にして、その液晶ドメインを磁場によって配向させる方法が記載されている。この方法によれば、熱可塑性樹脂を所定の温度以上に加熱して液晶状態にし、その状態で分子鎖を一定方向に配向させ、その状態で樹脂を冷却して固化するようにしている。これ以外にも、特許文献5には、熱硬化型液晶性エポキシ樹脂の配向に関する技術が、特許文献6には、光硬化型液晶性エポキシ樹脂の配向に関する技術がそれぞれ記載されている。これらの技術によっても、樹脂を硬化させる前の液晶状態で分子鎖を配向させてから、熱や光により樹脂を硬化させるようにしている。特許文献4〜6に記載の方法によれば、液晶性高分子が液晶状態である場合、一部の分子鎖が集まり、液晶ドメインを形成する。液晶ドメインは、磁化率に異方性を示すため、磁界によって一定方向を向くような応力を受ける。こうして磁場をかけた状態を所定時間維持することにより、液晶性高分子の液晶ドメインが一定方向に配向させられる。

【0005】

上記各文献に開示の方法はいずれも、超伝導マグネットを用いて充填材や分子鎖を一定方向に配向させる方法であって、配向成形体の配向方向は一方向に限られていた。これらの方法とは別に、例えば、特許文献7には、永久磁石の磁極の形状を工夫して、磁力線の向きを放射状にすることで、略半球殻状の配向成形体を形成する方法が記載されている。また、特許文献8には、図36に示すように、ポリアリーレンサルファイド繊維200が一定方向に配向された複数の配向部201,202を含む板状の配向成形体203が記載されている。特許文献8に開示の方法では、液状の高分子材料204中に配合されたポリアリーレンサルファイド繊維200を磁場により一定方向に配向させる。そして、ポリアリーレンサルファイド繊維200が一定方向に配向された複数の領域を形成し、その後、高分子材料204を硬化させることにより、配向方向の異なる2つ以上の配向部201,202を有する配向成形体203が作製される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−217874号公報

【特許文献2】特開2002−088257号公報

【特許文献3】特開2003−375895号公報

【特許文献4】特開2004−050704号公報

【特許文献5】特開2004−259949号公報

【特許文献6】特開2005−139298号公報

【特許文献7】特開2005−297456号公報

【特許文献8】特開2003−128937号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、配向方向の異なる複数の領域を備えた配向成形体について、幅広い分野への利用が期待されている。このため、より汎用性の高い配向成形体が求められている。しかしながら、このような汎用性の高い配向成形体はその構成が複雑である場合が多く、そのため、従来の製造方法では、効率良く製造することができなかった。

【0008】

本発明の目的は、より汎用性の高い配向成形体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、請求項1に記載の発明は、磁場配向により形成された配向部を有する配向成形体であって、配向成形体は、配向方向が異なる複数の配向部を備えると共に、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含むことを要旨とする。

【0010】

この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、所望の箇所のみを部分的に向上させた配向成形体を提供することができる。例えば、液晶性高分子の場合、分子鎖の配向方向に熱伝導性等の特性を高めることができると共に、配向方向に対し垂直方向からの応力に対する機械的強度を高めることもできる。そして、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を備えるように構成されるため、成形体における所望の部分のみの特性を向上させることができ、より汎用性の高い配向成形体を提供することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、配向成形体は、筒状に形成されると共に、配向成形体の略厚さ方向に配向された複数の配向部を備えることを要旨とする。

【0012】

この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、特定の方向のみを部分的に向上させた配向成形体を提供することができる。例えば、熱的特性の向上を図るには、樹脂中の熱伝導性充填材や、液晶性高分子中の分子鎖を特定の方向に配向させればよい。また、熱伝導性充填材に代えて導電性繊維を用いることで、筒状の配向成形体の内側と外側との間の導電性を高めることもできる。

【0013】

請求項3に記載の発明は、請求項1に記載の発明において、配向成形体は、発熱部品と接するように形成されたカバー形状を有すると共に、発熱部品と接する配向部を備え、配向部では、配向成形体の厚み方向に配向され、それゆえに、厚み方向の熱伝導性は、配向成形体の面方向の熱伝導性より高められていることを要旨とする。

【0014】

この構成によれば、発熱部品に対し配向部を接触させるようにして配向成形体を取り付けることができる。これにより、発熱部品から熱を効率的に逃がすことができる。

請求項4に記載の発明は、請求項3に記載の発明において、発熱部品と接する配向部である第1の配向部と、第1の配向部を囲むと共に面方向に配向された第2の配向部とを備えることを要旨とする。

【0015】

この構成によれば、第1の配向部によって、発熱部品からの熱を厚み方向に沿って効率的に逃がすことができる。また、第1の配向部の周囲では、第2の配向部によって、発熱部品からの熱を面方向に沿って効率良く伝えることができるため、より放熱特性を高めることができる。

【0016】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の発明において、配向成形体は発熱部品と接する第1の配向部と第1の配向部と隣接する第2の配向部とを備え、第1の配向部の配向方向は配向成形体の面方向と同じであり、第1の配向部における配向方向の端部が第2の配向部と連続して形成され、第1及び第2の配向部の配向方向への熱伝導性は、配向成形体の厚み方向の熱伝導性より高められていることを要旨とする。

【0017】

この構成によれば、発熱部品から熱を横方向に沿って所望の向きに伝えることができる。詳しくは、まず、発熱部品と接する第1の配向部が発熱部品の熱を受ける。次に、第1の配向部の配向方向に沿って熱が伝わり、第1の配向部から第2の配向部へと熱が効率良く伝えられる。よって、基板外への熱伝導が容易に行えるため、特に、基板上に放熱部品を載置できない場合に有用である。

【0018】

請求項6に記載の発明は、請求項1〜5のいずれか一項に記載の発明において、配向成形体を形成する樹脂は液晶性高分子であり、配向部において液晶性高分子の分子鎖が配向されていることを要旨とする。

【0019】

この構成によれば、液晶性高分子を用いることで、配向成形体の耐熱性が向上すると共に、充填材を含有させることなく高い熱伝導性を実現できる。また、充填材を含まないため、充填材の脱落を回避することもできる。また、例えば、金属酸化物などを充填材として用いた場合と比較して、配向成形体の軽量化を図ることもできる。また、例えば、型成形により作製する場合には、充填材による流動性の低下が小さく抑えられるため、成形性が向上する。

【0020】

請求項7に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む熱可塑性樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0021】

この構成によれば、熱可塑性樹脂を用いる場合、その特性に起因して再溶融が可能である。このため、予め予備成形体を形成し、予備成形体を成形型内にインサートして、成形体の所望の箇所のみを部分的に溶融させることで、樹脂中の充填材を配向させることができる。すなわち、熱可塑性樹脂を用いれば、成形型の構造を簡素化でき、製造コストを低く抑えることができる。

【0022】

請求項8に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む熱硬化型樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0023】

熱硬化性樹脂を用いる場合、液状樹脂を熱により硬化させることで、配向部が形成される。このため、配向時には比較的低粘度の状態を保つことが容易になる。さらに、熱硬化性樹脂であれば、熱可塑性樹脂のように加熱溶融する場合とは異なり、液体状態を長時間保持しても、熱による劣化が生じない。このことから、配向時間によらず、一定の物性を備えた成形体を得ることができる。他方、比較的低粘度の樹脂を用いることができるため、より多くの充填材を配合することができ、相対的により高い特性の配向成形体を得ることもできる。そのため、充填材としてより多くの種類の材料を選択することもできる。

【0024】

請求項9に記載の発明は、請求項1〜6のいずれか一項に記載の発明において、配向成形体を形成する樹脂は、反磁性体からなる充填材を含む活性エネルギー線硬化型樹脂からなり、配向部において充填材が配向されていることを要旨とする。

【0025】

この構成によれば、活性エネルギーを照射した部分の樹脂のみを硬化させることができる。このため、細かく複雑な形状を有する配向部を形成することができる。

請求項10に記載の発明は、請求項7〜9のいずれか一項に記載の発明において、充填材は炭素繊維であることを要旨とする。

【0026】

この構成によれば、磁場による充填材の配向が容易である。また、配向成形体の熱伝導性を高めることもできる。

請求項11に記載の発明は、請求項7〜10のいずれか一項に記載の発明において、配向成形体は、配向部と配向部に隣接する隣接部分との境界部分に境界領域を備え、境界領域では、特定の方向に配向した充填材と、特定の方向以外の方向に配向した充填材とが混在していることを要旨とする。

【0027】

この構成によれば、境界領域を設けることによって、配向部で高められた特性を配向部から隣接部分にかけて緩やかに変化させることができる。このため、特性が大きく異なる界面に過剰な応力や負荷がかかることを抑止できる。これにより、配向成形体の耐久性が向上する。

【0028】

請求項12に記載の発明は、請求項7〜11のいずれか一項に記載の発明において、配向成形体は、配向部と配向部に隣接する非配向部との境界部分に境界領域を備え、境界領域では、配向度が漸次的に変化していることを要旨とする。

【0029】

この構成によれば、境界領域によって、配向部で高められた特性を配向部から非配向部にかけてより一層緩やかに変化させることができる。このため、特性が大きく異なる界面に過剰な応力や負荷がかかることを一層抑止できる。

【0030】

請求項13に記載の発明は、請求項11又は12に記載の発明において、境界領域は、配向部との境界部に境界面を有し、境界領域における境界面の法線方向の厚みが、充填材の長軸より短いことを要旨とする。

【0031】

この構成によれば、配向形成体に、より微細な配向部を形成することができる。

上記の目的を達成するために、請求項14に記載の発明は、配向成形体の製造方法であって、配向成形体を成形する配向型に、樹脂組成物として液晶性高分子、反磁性体粉末を含有する非液晶性高分子、又は反磁性体粉末を含有する液晶性高分子を導入する導入工程と、樹脂組成物を流動状態に維持し、その状態で樹脂組成物に磁場を印加することにより、液晶性高分子の分子鎖及び反磁性体粉末の少なくとも一方を第1の方向に配向させる第1の配向工程と、分子鎖及び反磁性粉末の少なくとも一方を配向状態に維持したまま、流動状態の樹脂組成物を固化することにより、第1の配向部を形成する第1の固化工程と、配向型を磁界の向きに対して異なる方向へと変位させる変位工程と、樹脂組成物において第1の配向部以外の部分を流動状態にし、その状態で磁場を印加することにより、分子鎖及び反磁性体粉末の少なくとも一方を第2の方向に配向させる第2の配向工程と、分子鎖及び反磁性粉末の少なくとも一方の配向状態に維持したまま、流動状態の樹脂組成物を固化することにより、第2の配向部を形成する第2の固化工程とを備えることを要旨とする。

【0032】

この構成によれば、複雑な形状を有する配向成形体であっても、例えば、超伝導マグネットを用いて容易に製造することができる。

請求項15に記載の発明は、請求項14に記載の発明において、配向型は、樹脂組成物を加熱するための加熱手段を備え、導入工程後に、加熱手段により、配向型内の樹脂を流動状態にする流動化工程を備えることを要旨とする。

【0033】

この構成によれば、加熱手段によって、配向型内の樹脂を加熱して一定の温度に維持することができる。つまり、熱可塑性樹脂を用いた配向性成形体の形成に好適である。

請求項16に記載の発明は、請求項15に記載の発明において、配向型は、さらに冷却手段を備え、流動化工程において、加熱手段により、配向部を形成する樹脂組成物のみを流動化させると共に、冷却手段により、配向部以外の樹脂組成物を非流動状態に維持することを要旨とする。

【0034】

この構成によれば、冷却手段により、配向部以外の樹脂が熱により溶融することを抑止できる。つまり、一度形成された配向部の再溶融が抑止されるため、配向状態が乱れることを防止できる。また、固化工程においては、加熱を停止した状態で冷却手段のみを作用させることにより、樹脂組成物をより速やかに冷却し、固化することができる。

【0035】

請求項17に記載の発明は、請求項14〜16に記載の発明において、導入工程において、配向型内には、樹脂組成物を予め成形してなる予備成形体が導入されることを要旨とする。

【0036】

この構成によれば、配向型により、配向成形体の全面を覆う必要がなくなる。つまり、配向部に対応する部分のみ再溶融可能であればよいため、ひいては、配向型の構造を簡略化することができる。

【0037】

請求項18に記載の発明は、請求項14に記載の発明において、配向型は、樹脂組成物を加熱するための加熱手段を備え、固化工程において、加熱手段により、樹脂組成物を反応硬化させることで、配向部を形成することを要旨とする。

【0038】

この構成によれば、配向の完了と共に、速やかに樹脂を反応硬化させることができる。つまり、固化工程に要する時間を短くすることができる。

請求項19に記載の発明は、請求項18に記載の発明において、配向型は、さらに冷却手段を備え、固化工程において、加熱手段により、配向部を形成する樹脂組成物のみを反応硬化すると共に、冷却手段により、配向部以外の樹脂組成物の反応の進行を抑制することを要旨とする。

【0039】

この構成によれば、冷却手段により、反応硬化させる配向部の周囲において、樹脂の反応の進行を抑制することができる。つまり、所望の部分のみを容易に反応硬化させることができる。

【0040】

請求項20に記載の発明は、請求項15〜19のいずれか一項に記載の発明において、配向型内において、配向成形体の各配向部に対向する位置には、流体を流すための流路がそれぞれ形成され、各流路に流体を流すことで、配向型内に導入される樹脂組成物を加熱又は及び冷却することを要旨とする。

【0041】

この構成によれば、熱可塑性樹脂を用いた場合、低温の流体により配向部の周囲を冷却することで、加熱部以外の部分の樹脂が熱により溶融することを防止できる。例えば、一度形成された配向部の再溶融が抑止されるため、配向状態が乱れることを防止できる。また、高温の流体によって加熱溶融された状態で配向が完了した後に、高温の流体に代えて低温の流体を流すことで、溶融状態の樹脂組成物を速やかに固化することができる。よって、作業時間が短縮し、生産性が向上する。一方、熱硬化性樹脂を用いた場合、反応硬化させる配向部の周囲において、樹脂の反応の進行を抑制することができる。つまり、所望の部分のみを容易に反応硬化させることができる。

【0042】

請求項21に記載の発明は、請求項15〜17のいずれか一項に記載の発明において、加熱手段はレーザーからなり、配向型はレーザーを透過する材料からなることを要旨とする。

【0043】

この構成によれば、レーザーを用いることで、より狭い特定の領域を溶融させることができ、細かく複雑な配向部を形成することができる。

請求項22に記載の発明は、請求項14に記載の発明において、配向型は、活性エネルギー線を透過する材料からなり、固化工程において、活性エネルギー線の照射により樹脂を反応硬化させることで、配向部を形成することを要旨とする。

【0044】

この構成によれば、活性エネルギー線硬化樹脂を用いることで、細かく複雑な形状の配向部を形成することができる。

請求項23に記載の発明は、請求項14〜22のいずれか一項に記載の発明において、第1の方向に配向させる配向工程において、配向方向が、配向部と配向部に隣接する隣接領域との境界面に対して平行であることを要旨とする。

【0045】

この構成によれば、固化工程において第1の方向に配向された充填材の配向構造が、配向部と隣接領域との境界面から突出した状態で固定されることはない。よって、境界領域の大きさを極力小さく抑えることができ、微細な配向部を形成するのに有利である。

【0046】

請求項24に記載の発明は、請求項14〜22のいずれか一項に記載の発明において、第1の方向に配向させる配向工程において、配向方向が、配向部と配向部に隣接する隣接領域との境界面に対して垂直であることを要旨とする。

【0047】

このように第1の配向部を形成すれば、第1の固化工程において配向部の樹脂を固化させたとき、固化した樹脂にその一部が含まれている充填材の配向構造は固定される。即ち、境界面付近では、配向部を形成する樹脂が固化すれば、固化した樹脂と部分的に重なる充填材の配向構造が固定される。充填材の固定されていない端部は、隣接する配向部を形成するときに溶融状態の領域に含まれている。このとき、境界面近傍の領域では、配向構造が固定された充填材と、配向構造が固定されていない充填材とが混在している。他方、配向構造の固定には、充填材の一部と固化した樹脂とが重なることが必要である。このため、境界面から充填材の全長よりも離れた位置にある充填材は、固化した樹脂によって固定されていないため、一様に第2の方向に配向させることができる。つまり、短い充填材を用いれば境界領域を小さくできるため、微細な配向部を形成できる。また、充填材の全長に応じて、境界領域の大きさを調整することもできる。

【発明の効果】

【0048】

本発明によれば、より汎用性の高い配向成形体及びその製造方法を提供することができる。

【図面の簡単な説明】

【0049】

【図1】(a)は本発明の配向成形体の斜視図、(b)は図1(a)の1b−1b線に沿った模式断面図。

【図2】(a)は本発明の配向成形体の斜視図、(b)は図2(a)の2b−2b線に沿った模式断面図。

【図3】(a)は本発明の配向成形体の斜視図、(b)は図3(a)の3b−3b線に沿った模式断面図。

【図4】(a)は本発明の第1実施形態に係る予備成形体の斜視図、(b)は予備成形体の正面図、(c)は図4(b)の4c−4c線に沿った断面図。

【図5】配向成形体の製造に用いられる配向型の斜視図。

【図6】(a),(b)は配向型の動作を説明するための断面図。

【図7】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は樹脂が溶融した状態を拡大して示す断面図、(c)充填材が磁場配向された状態を拡大して示す断面図、(d)樹脂が固化した状態を拡大して示す断面図。

【図8】(a),(b)は配向型の動作を説明するための断面図。

【図9】(a)は配向成形体の斜視図、(b)は図9(a)の9b−9b線に沿った断面図。

【図10】(a)は本発明の第2実施形態に係る予備成形体の斜視図、(b)は図10(a)の10b−10b線に沿った断面図、(c)は図10(a)の10c−10c線に沿った断面図。

【図11】(a),(b)は配向型の動作を説明するための模式図。

【図12】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は樹脂が溶融した状態を拡大して示す断面図、(c)充填材が磁場配向された状態を拡大して示す断面図、(d)樹脂が固化した状態を拡大して示す断面図。

【図13】(a),(b)は配向型の動作を説明するための断面図。

【図14】(a)は配向成形体の斜視図、(b)は図14(a)の14b−14b線に沿った断面図。

【図15】(a),(b)は本発明の第3実施形態に係る配向成形体の製造方法を説明するための断面図。

【図16】(a)は樹脂が溶融していない状態を拡大して示す断面図、(b)は充填材が部分的に磁場配向された状態を拡大して示す断面図、(c)側壁の全体に亘り充填材が磁場配向された状態を拡大して示す断面図。

【図17】(a),(b)は配向成形体の製造方法を説明するための断面図。

【図18】(a)本発明の第4実施形態に係る配向成形体の製造に用いられる配向型の斜視図、(b)凹型の縦断面図、(c)凸型の縦断面図。

【図19】配向成形体の製造方法を説明するための断面図。

【図20】配向成形体の製造方法を説明するための断面図。

【図21】(a),(b)は配向成形体の製造方法を説明するための断面図。

【図22】(a)は配向成形体の斜視図、(b)は配向成形体の正面図、(c)図22(b)の22c−22c線に沿った断面図。

【図23】(a)は本発明の第6実施形態に係る配向成形体の製造に用いられる配向型の斜視図、(b)配向型の平面図、(c)図23(b)の23c−23c線に沿った断面図。

【図24】(a)〜(e)は配向成形体の製造方法を説明するための断面図。

【図25】(a)は配向成形体の斜視図、(b)は図25(a)の25b−25b線に沿った模式断面図。

【図26】本発明の第7実施形態に係る配向成形体の製造方法を説明するための断面図。

【図27】境界領域を拡大して示す模式断面図。

【図28】本発明の第8実施形態に係る配向成形体の製造方法を説明するための断面図。

【図29】(a)は配向部が形成された状態を示す断面図、(b)は境界領域を拡大して示す模式断面図。

【図30】(a),(b)は本発明の第9実施形態に係る配向成形体の製造方法を説明するための断面図。

【図31】境界面付近を拡大して示す模式断面図。

【図32】(a),(b)は本発明の第10実施形態に係る配向成形体の製造方法を説明するための断面図。

【図33】(a),(b)は境界領域付近を拡大して示す模式断面図。

【図34】第4実施形態の別例における配向型の構成を示す断面図。

【図35】(a)はヒートパイプ機能を備えた配向成形体の模式断面図、(b)はヒートパイプ構造を備えた配向成形体の模式断面図、(c)は境界領域付近を拡大して示す模式断面図。

【図36】(a)は従来の配向成形体の斜視図、(b)は図36(a)の36b−36b線に沿った断面図。

【発明を実施するための形態】

【0050】

(第1実施形態)

以下、本発明の配向成形体及びその製造方法を具体化した第1実施形態について図1(a)〜図9(b)を参照して説明する。

【0051】

配向成形体の成形材料として、大きくは、2種類の樹脂組成物に分類することができる。第1の樹脂組成物として、強い磁界の下で分子鎖の集合が磁化率の異方性により応力を受け、特定の方向に分子鎖が配向する高分子が挙げられる。第2の樹脂組成物として、樹脂自体は磁化率に異方性を有さないが、磁化率に異方性を有する充填材を含む樹脂混合物が挙げられる。なお、樹脂組成物として、前者の磁気異方性を有する樹脂に、後者の磁気異方性を有する充填材を混合したものを用いてもよい。その場合、高分子の分子鎖及び充填材の両方を配向させることができる。

【0052】

分子鎖が配向する高分子として、具体的には、液晶性高分子が挙げられる。高分子において、例えば、ビフェニル、シアノビフェニル、ターフェニル、シアノターフェニル、フェニルベンゾエート、アゾベンゼン、アゾメチン、アゾキシベンゼン、スチルベン、フェニルシクロヘキシル、ビフェニルシクロヘキシル、フェノキシフェニル、ベンジリデンアニリン、ベンジルベンゾエート、ビピリジン、フェニルピリミジン、フェニルジオキサン、ベンゾイルアニリン、トラン等、及びこれらの誘導体などの剛直な分子骨格は、液晶性を示すことがある。このような液晶性を示す骨格はメソゲン基である。分子鎖にメソゲン基を含む液晶性高分子は、磁場に対して反磁性を示すと共に磁気異方性を有する。液晶性高分子は、液晶状態においてメソゲン基が集合して液晶ドメインを形成する。そして、磁場中では、液晶ドメインを特定の方向に配向させることができる。そして、液晶ドメインを配向させた状態で冷却することにより、配向状態を維持したまま液晶性高分子を固化することができる。

【0053】

一般に、樹脂は、フォノン伝導により熱を伝導する。また、分子鎖方向のフォノン伝導性は、分子鎖と垂直方向のフォノン伝導性よりも優れている。このため、液晶性高分子は、分子鎖を特定の方向に配向させることで、分子鎖の配向方向に高い熱伝導性を有することができる。また、液晶性高分子は、分子鎖の配向方向と垂直な方向からの応力に対して優れた機械的強度を有し、例えば、優れた曲げ弾性率を備えた成形体を得ることもできる。

【0054】

液晶性高分子は、液晶性の発現方法の観点から、熱液晶性高分子、リオトロピック液晶性高分子等に分類される。これらのうち、温度で液晶性を制御でき、成形型の構成を簡素化できることから、熱液晶性高分子を用いることが好ましい。熱液晶性高分子は、一定の温度領域において光学的異方性を示す液晶状態となる。熱液晶性高分子として、具体的には、アクリル、ポリエステル、ポリアミド、ポリエステルアミド、ポリエーテルケトン、ポリカーボネート、ポリイミド、シリコーン等が挙げられる。これらの高分子は、単独で用いてもよく、二種類以上を組み合わせて用いてもよい。

【0055】

リオトロピック液晶性高分子は、他の分散媒と混合した際に一定の濃度領域で液晶性を示す。リオトロピック液晶性高分子として、具体的には、ポリベンザゾール、芳香族ポリアミド、セルロースなどが挙げられる。熱液晶性高分子として、熱可塑性液晶性樹脂、熱硬化型液晶性樹脂、活性エネルギー線硬化型液晶性樹脂などが挙げられる。熱可塑性液晶性樹脂を用いた場合、一定の温度領域まで加熱することで、樹脂が液晶状態となる。そして、分子鎖を配向させた後に温度を下げることで、分子鎖の配向状態を維持したまま、液晶性樹脂を固化させることができる。熱硬化型液晶樹脂又は活性エネルギー線硬化型液晶性樹脂を用いた場合、液晶状態で分子鎖を配向させ、その状態で熱や活性エネルギーを付与することで、液晶性樹脂を固化することができる。

【0056】

第2の樹脂組成物として挙げた樹脂混合物は、樹脂と、磁気異方性を示す充填材とからなる。磁場による充填材の配向し易さは、磁場の強さ、及び充填材の異方性反磁性磁化率の大きさに依存する。ここで、異方性反磁性磁化率とは、例えば、繊維状の反磁性体の場合、繊維の反磁性磁化率の異方性を示す物性値である。即ち、異方性反磁性磁化率は、外部より磁場を印加することにより生じる繊維の繊維軸方向の磁化率から、繊維軸に対して垂直方向の磁化率を差し引いた値である。異方性反磁性磁化率が正の値を示す炭素繊維等の繊維は、磁場雰囲気下で繊維軸が磁力線に沿って平行に配向される。このため、このような繊維は、高分子材料中で、任意の方向に磁場配向させることができる。一方、異方性反磁性磁化率が負の値を示す超高分子量ポリエチレン繊維等の繊維は、磁場雰囲気下で繊維が磁力線に対して垂直方向、即ち、磁力線に対する垂直な不定方向へと配向されてしまう。このため、このような繊維は、高分子材料中で、任意の方向に磁場配向させることができない。そのため、本発明の任意の方向に配向させるとの目的から、異方性反磁性磁化率の値が正の値である充填材を用いることが好ましい。なお、異方性反磁性磁化率は、磁気異方性トルク計、振動式磁力計、SQUID(超伝導量子干渉素子)、サスペンジョン法などの公知の方法で測定することができる。

【0057】

充填材の具体例として、窒化ホウ素、窒化ケイ素、窒化アルミニウム等の金属窒化物、炭化ケイ素等の金属炭化物が挙げられる。金属酸化物として、酸化アルミニウム等が挙げられる。炭素繊維として、ポリアクリロニトリル(PAN)系炭素繊維、メソフェーズピッチ(ピッチ)系炭素繊維、気相成長法によって得られる炭素繊維等が挙げられる。炭素繊維の種類や大きさ、形状は、特に、限定されない。しかしながら、繊維軸方向の熱伝導率が高いことから、炭素繊維として、ピッチ系炭素繊維及びポリベンザゾール繊維を黒鉛化したものが好ましい。

【0058】

このような充填材と混合する樹脂として、熱可塑性樹脂、熱硬化性樹脂、活性エネルギー線硬化性樹脂が挙げられる。なお、樹脂とは、有機高分子であり、硬質樹脂の他にゴム状弾性体も含む。本発明の配向成形体は、樹脂が液状のときに充填材を配向させ、充填材を配向させた状態で冷却又は加熱するか、或いは活性エネルギー線を照射して樹脂を固化させることにより製造することができる。

【0059】

熱可塑性樹脂として、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエステル樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリメチルメタクリレート樹脂、ポリメタクリレート樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの硬質樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、アミド系熱可塑性エラストマー、ビニル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマーなどの熱可塑性エラストマーが挙げられる。

【0060】

熱硬化性樹脂として、ウレタン系樹脂、不飽和ポリエステル樹脂、エポキシ系樹脂、液状シリコーンゴム、あるいは末端にビニル基などを有する液状反応性樹脂と、熱硬化開始剤とを配合したものなどが挙げられる。

【0061】

これらの樹脂は、反応温度及び粘度の関係において、反応温度以下で充填材を配向可能な粘度を有していることが好ましい。このような反応系を得るため、硬化剤として、特定の温度で保護基等が外れるブロックタイプの硬化剤や、特定の温度で溶融するマイクロカプセル内に硬化剤を封入したものなどを用いることもできる。このような反応系では、樹脂の混合から配向までの工程時間と、その後の硬化工程の時間との管理が容易に行えると共に、配向物の物性のばらつきを抑えることができる。上述した反応温度及び粘度の関係において、充填材を配向可能な粘度を示す温度下での反応時間が十分に長ければ、特に問題はない。このような反応系では、特定の温度で充填材を配向させ、配向完了後に昇温させることで、速やかに樹脂を硬化させることもできる。上記の樹脂は、常温で低粘度液体であれば、充填材を多量に配合可能である。また、上記の樹脂は、硬化するときのみ加熱すればよいため、成形型の構造を簡略化することもできる。一方、常温では固体で、所定の温度に加熱すると液状になり、さらに高温で加熱すれば硬化する樹脂を用いてもよい。常温で固体の樹脂は、未硬化の状態で粉末の場合もあるが、加圧することにより予備成形体に形成することもできる。

【0062】

活性エネルギー線硬化樹脂として、紫外線硬化樹脂、可視光線硬化樹脂などが用いられ、具体的には、アクリル酸系オリゴマーやモノマー、メタクリル酸系オリゴマーやモノマーに硬化開始剤を混合したものが挙げられる。硬化開始剤は、紫外線や可視光線など、硬化に用いる活性エネルギー線の種類に応じて、適宜選定すればよい。例えば、紫外線で硬化させる場合、樹脂にアゾビスイソブチロニトリル等の紫外線硬化開始剤を配合すればよい。なお、活性エネルギー線硬化樹脂を選択する場合、充填剤として、活性エネルギー線を吸収しないものを用いるか、或いは、厚み方向に活性エネルギーが完全に吸収されずに樹脂を硬化させることのできる量に調整する必要がある。活性エネルギー線硬化樹脂を用いれば、光線を照射した部分のみを硬化させることができるため、硬化部分の制御が容易に行えると共に、微細な配向部を形成することができる。

【0063】

本発明の配向成形体は、上記の成形材料を成形型内に充填し、その成形型に磁場を印加することにより形成される。その際、成形型に磁場を印加する前に、樹脂を予備成形した成形体を、成形型内にインサートしてもよく、また、磁界中に設置された成形型内に液状の樹脂を充填してもよい。

【0064】

予備成形した成形体をインサートする方法は、液晶性高分子又は充填材が配合された熱可塑性樹脂の場合に用いることができる。インサートされた予備成形体に磁場を印加して配向させる場合、液晶性高分子の場合は液晶状態となる温度に、熱可塑性樹脂の場合は融点以上の温度にそれぞれ加熱する。この方法であれば、成形型は、少なくとも配向させたい部分を加熱できる構成を備えればよく、ひいては、金型構造を簡略化することができる。

【0065】

磁界中に設置された成形型に液状の樹脂を充填する方法では、液状の樹脂を成形型内に充填し、磁場を印加して磁場配向している間、樹脂を液状に維持する必要がある。具体的には、液晶性高分子の場合は液晶状態を保つ温度に、熱可塑性樹脂の場合は成形型の温度を樹脂の融点以上の温度にそれぞれ維持する必要がある。熱硬化性樹脂の場合は、必要以上に樹脂が早く硬化しないように、成形型を低温に維持する必要がある。また、活性エネルギー線硬化樹脂の場合には、活性エネルギー線が樹脂に照射されないように遮蔽することが好ましい。これらの条件は、磁場配向の時間と硬化時間とを考慮し、磁場配向に支障がないように設定すればよい。この方法であれば、一回の成形により配向成形体を形成できるため、工程数が少なくて済む。

【0066】

こうした磁場配向に用いる成形型として、予備成形した成形体をインサートする方法では、成形体を部分的に覆う金型を用いることができる。具体的には、成形体における配向部を形成する部分、即ち成形体を溶融させる部分を成形型で覆うと共に、溶融させない部分で成形体を固定するようにしてもよい。この構成を採用すれば、成形型により成形体の全体を包囲する必要がない。このため、成形型の形状を小型化したり、簡略化したりすることができる。成形型に液状の樹脂を充填する方法では、成形型により成形体の全体を包囲する必要がある。

【0067】

成形型の構成は、使用する樹脂の種類によって異なる。予備成形した成形体をインサートする方法では、成形型は、成形体において配向させる部分を溶融するための機構を備えている。このような成形型の種類として、ヒーターを内蔵する成形型や、成形型内に温度が調整された流体を流す成形型や、温度調整機構とヒートパイプとを用いる成形型等が挙げられる。これらの構成によれば、ヒータ−や熱流体を用いて成形型を加熱することで、成形型に接する樹脂を部分的に溶融して配向可能な状態にすることができる。また、この方法では、成形型で覆われていない部分を冷却して、配向部の周囲が溶融しないようにしてもよい。

【0068】

ヒーターを用いる構成では、加熱機構を金型に設けるためのコストを低く抑えることができる。また、温度調整機構を用いる方法であれば、温度調整機構のスイッチを切り替えて、成形型の温度を速やかに昇温させたり、降温させたりすることができる。また、成形体を一部のみを加熱するため、レーザーを用いてもよい。レーザーを用いる場合、成形型は、レーザーの波長を透過する材料を用いて作製しなければならない。例えば、波長1064nmのYAGレーザーやYVO4レーザーを用いる場合は、ガラス製の成形型を用いることができる。ガラス製の成形型を用いる場合、部分型を用いることで、溶融樹脂の体積膨張による応力を逃がすことができ、成形型の破損を抑止することができる。レーザーを用いる方法を熱可塑性樹脂に適用した場合には、より狭い特定の領域を溶融させることができ、細かく複雑な配向部を形成することができる。一方、熱硬化性樹脂に適用した場合には、レーザーを照射して、より狭い特定の領域のみを硬化させることができるため、細かく複雑な配向部を形成することができる。

【0069】

液状樹脂を成形型内に充填する方法では、熱可塑性樹脂や熱硬化性樹脂を用いる場合、配向させたい部分を所定の温度に維持する。具体的には、配向方向の異なる複数の部分にそれぞれ独立した温度調整機構を設ければよい。そのための機構として、ヒーターを用いてもよいが、冷却機構(冷却手段)を備えないと隣接する配向部間での温度調整を適切に行えない虞がある。このため、成形型内の複数の部分に対しそれぞれ異なる温度の流体(液体や気体)を流通させると共に、流体の流れのオン・オフを切り替えることの可能な温度調整機構を用いることが好ましい。この構成によれば、熱可塑性樹脂の場合には、樹脂を速やかに昇温又は降温できるだけでなく、溶融させない部分を冷却することで、加熱溶融させる部分の制御が容易に行える。また、熱硬化性樹脂の場合には、樹脂を硬化させて配向部を形成するときに、配向部の周囲の部分を冷却しておけば、その部分の硬化反応の進行を抑えることができる。これにより、未硬化の部分の粘度上昇が抑えられるため、第2の配向工程又はその後の配向工程において、配向を容易に行える。

【0070】

液状樹脂を充填させる方法において、活性エネルギー線硬化樹脂を用いる場合、活性エネルギー線を透過可能な成形型を用いる必要がある。この方法によれば、樹脂を配向させた状態で、硬化させる部分を比較的自由に決定することができる。

【0071】

この種の成形型は、磁場中に配置されるとの理由から、磁場の影響を受け難い材料を用いて作製する必要がある。また、樹脂を加熱溶融する場合、成形型には、溶融温度での耐熱性が必要とされる。更に、溶融又は硬化のためレーザーや活性エネルギー線を用いる場合、成形型は、レーザーや活性エネルギー線を透過可能な材質を用いて作製する必要がある。具体的には、磁力の影響を受けずに成形型の設置や回転のための移動が可能であるとの観点から、非磁性体より成形型を作製することが好ましい。なお、非磁性体とは強磁性体に対して磁化率が極端に小さい物質のことを指し、具体的には、常磁性体や反磁性体のことを指す。

【0072】

このように磁場の影響を受け難い材質として、常磁性体や反磁性体などが挙げられるが、それらの中でも、特に磁化率の小さい材質を用いることが好ましい。常磁性体で作製した成形型は、成形型に対しその移動を妨げるような力が作用するが、移動に支障のない程度の力しか受けないのであれば、加工の容易性、成形型の強度、耐熱性が高い材料を選択できることなどの観点から好ましい。また、活性エネルギー線を透過可能な材質として、活性エネルギー線が紫外線又は可視光線である場合、ガラス製の成形型を用いることが好ましい。この場合、成形型の全体をガラスから形成してもよいが、活性エネルギー線が照射される部分にのみガラスを用いてもよい。

【0073】

磁界の強さは、樹脂や充填材の種類、配向時間との関係で決定される。磁界の強さは、少なくとも分子鎖の集合又は充填材の熱運動に対して一定方向に配向させることの可能な相互作用が得られる強さが必要で、かつ磁界が強いほど、配向時間を短くできるため好ましい。しかしながら、成形型への磁界の影響として、常磁性体を用いる場合、成形型に対しその移動を妨げるような力が作用する。このため、磁界が強いほど、成形型の移動に要する力を大きくするか、或いは、成形型の移動速度を低くする必要がある。非磁性体を用いる場合であっても、SUS304など一部のものは成形型の加工過程で結晶構造が変化して弱い磁性を帯びることがある。そのため、磁界が強くなるほど、磁石に引き付けられて成形型の設置が困難になる。また、周囲への磁界の影響として、磁界が強くなるほど、室内にある磁性体製品が引き付けられるためそれらを成形体付近に設置できないといった不都合が生じる。このように、成形型や周囲の設備への磁界の影響を考慮すれば、磁界の強さは、2〜10T程度に設定されることが好ましい。

【0074】

本願発明の配向成形体の製造方法によれば、配向工程で、磁界の作用により、液晶性高分子の分子鎖、又は反磁性充填材を第1の方向に配向させる。例えば、主鎖型の液晶性高分子の場合、液晶性高分子の主鎖を磁場と平行な方向に配向させる。配向時間は、メソゲンの異方性反磁性磁化率の値、保持温度やそのときの粘度にもよるが、磁界の強さが8Tである場合、5分〜15分の範囲に設定される。また、例えば炭素繊維など、磁化率に異方性を示す反磁性体の充填材の場合、充填材(繊維)を磁場と平行な方向に配向させることができる。

【0075】

次に、液晶性高分子の分子鎖又は充填材を配向させた状態のまま、流動状態の樹脂組成物の全体又は一部を固化することにより、第1の配向部を形成する。この固化工程では、予備成形体をインサートする方法の場合、加熱溶融部分を固化すればよい。熱可塑性樹脂又は液晶性高分子を成形型内に直接充填する方法の場合、第1の配向部に対応する部分のみを冷却して固化する。また、熱硬化性樹脂又は活性エネルギー線硬化樹脂を用いる場合、第1の配向部のみを加熱するか、或いは第1の配向部のみに活性エネルギー線を照射することにより、熱硬化性樹脂又は活性エネルギー線硬化樹脂を部分的に固化する。なお、固化とは、樹脂が液体状態又は液晶状態から固体状態に変化することを意味し、具体的には、融点以下に冷却して固体化させることや、液状樹脂を反応硬化や架橋により固体化させることを意味する。

【0076】

次に、第1の配向部を固化した後、成形型を磁界の向きと異なる方向へと変位させる。具体的には、成形型を、磁場の向きとは異なる角度になるように回動させる。そして、さらに前述と同様の方法で、樹脂組成物における第1の配向部以外の部分を磁場配向し、固化することにより、第1の配向部とは異なる方向に配向した第2の配向部を形成する。さらに、必要に応じて、第1及び第2の配向部以外の部分についても、同様の操作を繰り返す。こうして、異なる方向に配向した複数の配向部を形成する。これにより、異なる方向に配向した複数の配向部を有する配向成形体が得られる。なお、配向成形体は、異なる方向に配向した2つ以上の配向部を有していればよく、配向させていない非配向部を有していてもよい。

【0077】

このような方法で作製した配向成形体は、熱的特性、機械的特性、電気的特性、耐摩耗性のうちの少なくとも1つの特性について、異方性を有している。例えば、炭素繊維を特定の方向に配向させた配向部では、繊維軸方向に優れた熱伝導性を有する。また、炭素繊維に限らず繊維状充填材を配向させた配向部では、繊維軸に対し垂直方向からの応力に対する機械的物性が向上する。更に、導電性繊維を配向させた配向部では、配向方向に優れた電気伝導性を示す。また、分子鎖を配向させた配向部では、分子鎖と垂直に交わる面の耐摩耗性が向上する。

【0078】

次に、本発明の配向成形体の構成について、図1(a)〜図3(b)に示す配向成形体の具体例と図36に示す従来の配向成形体203とを比較して説明する。なお、ここでは、本発明の配向成形体を形成する樹脂組成物として、樹脂に、磁気異方性を有する充填材を混合したものを用いるものとして説明する。

【0079】

まず、従来の配向成形体203の構成について図36を参照して説明する。

図36(a)に示すように、配向成形体203は、全体として四角板状をなすと共に、2つの配向部201,202により構成されている。各配向部201,202は、配向成形体203をその幅方向に沿って略均等に2つに分割してそれぞれ形成されている。図36(b)に示すように、配向部201では、ポリアリーレンサルファイド繊維200が、配向成形体203の厚み方向に配向されているのに対し、配向部202では、ポリアリーレンサルファイド繊維200が、配向成形体203の面方向に配向されている。つまり、配向部201に対応する部分では、厚み方向への熱特性や電気特性等が高められている。一方で、配向部202に対応する部分では、横方向への熱特性や電気特性等が高められている。図36(b)から明らかなように、配向成形体203は、配向状態を同じくする2つの領域に区分された断面(図36の36b−36b線に沿った断面)のみを有する。ここで、2つの領域とは、配向部201に対応する第1の領域201aと、配向部202に対応する第2の領域202aとを意味する。

【0080】

次に、本発明の配向成形体の構成について図1〜図3を参照して説明する。

図1(a),(b)に示す配向成形体10は、全体として四角板状をなすと共に、3つの配向部11,12,13により形成されている。各配向部11,12,13は、配向成形体10をその幅方向に沿って略均等に3つに分割してそれぞれ形成されている。3つの配向部のうち中央に位置する配向部12では、充填材14が、配向成形体10の面方向に配向されているのに対し、配向部12に隣接する2つの配向部11,13では、充填材14が、配向成形体10の厚み方向にそれぞれ配向されている。つまり、配向部12に対応する部分、即ち配向成形体10の中央では、面方向への熱特性や電気特性等が高められている。一方で、配向部11,13に対応する部分、即ち配向成形体10の両端部では、厚み方向への熱特性や電気特性等が高められている。図1(b)から明らかなように、配向成形体10は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図1(a)の1b−1b線に沿った断面)を含む。ここで、配向状態を同じくする領域とは、分子鎖や充填材が同一の配向方向に配向された領域のことを指す。また、3つの領域とは、配向部11に対応する第1の領域11aと、配向部12に対応する第2の領域12aと、配向部13に対応する第3の領域13aとを意味する。

【0081】

図2(a),(b)に示す配向成形体20は、全体として四角板状をなすと共に、2つの配向部21,22により形成されている。配向部21は、円柱状をなし、配向部22は、配向成形体20から配向部21を取り除いた部分として形成されている。配向部21は、配向成形体20の中央に設けられている。配向部21では、充填材24が、配向成形体20の面方向に配向されているのに対し、配向部21の周囲に位置する配向部22では、充填材24が、配向成形体20の厚み方向に配向されている。つまり、配向部21に対応する部分、即ち配向成形体20の中央では、横方向への熱特性や電気特性等が高められている。一方で、配向部22に対応する部分、即ち配向成形体20の周縁部では、厚み方向への熱特性や電気特性等が高められている。図2(b)から明らかなように、配向成形体20は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図2(a)の2b−2b線に沿った断面)を含む。ここで、3つの領域とは、配向部21に対応する第1の領域21aと、配向部22に対応する第2の領域22aと、同配向部22に対応する第3の領域22bとを意味する。第2及び第3の領域22a、22bは、いずれも共通の配向部22に含まれてはいるが、図2(a)の2b−2b線に沿った断面から見れば、第1の領域21aを挟む両側に別々に存在している。

【0082】

図3(a),(b)に示す配向成形体30は、全体として四角板状をなすと共に、2つの配向部31,32により形成されている。配向部31は、配向成形体30の一つの角部を含む四角板状に形成されている。配向部31は、配向成形体30から配向部31を取り除いた部分として略L字状に形成されている。配向部31では、充填材34が、配向成形体30の面方向に配向されているのに対し、配向部31の周囲に位置する配向部32では、充填材34が、配向成形体30の厚み方向に配向されている。つまり、配向部31に対応する部分、即ち配向成形体30の角部では、横方向への熱特性や電気特性等が高められている。一方で、配向部32に対応する部分、即ち配向成形体30の配向部31を除く部分では、厚み方向への熱特性や電気特性等が高められている。図3(b)から明らかなように、配向成形体30は、配向状態を同じくする3つの領域に区分された少なくとも一つの断面(図3の3b−3b線に沿った断面)を含む。ここで、3つの領域とは、配向部31に対応する第1の領域31aと、配向部32に対応する第2の領域32aと、同配向部32に対応する第3の領域32bとを意味する。第2及び第3の領域32a,32bは、いずれも共通の配向部32に含まれてはいるが、図3の3b−3b線に沿った断面から見れば、第1の領域31aを挟む両側に別々に存在している。

【0083】

本発明の配向成形体は、配向方向が異なる複数の配向部を備える点で、従来構成と共通しているものの、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む点では、従来構成と大きく異なる。つまり、本発明によれば、その異方性についてより複雑な特徴を備えることができるため、ひいては、より汎用性の高い配向成形体を提供することができる。

【0084】

以下に、本発明の第1実施形態に係る配向成形体の製造方法について図4(a)〜図9(b)を参照して詳しく説明する。ここでは、主鎖にメソゲンを含む液晶性高分子を用いて、円筒形状の配向成形体を製造する方法について説明する。

【0085】

始めに、図4(a)〜(c)及び図5に示すように、通常の成形機を用いて液晶性高分子を所定の形状に成形し、円筒形状の成形体からなる予備成形体41を形成する。

次に、予備成形体41を、成形型としての配向型42内に固定する(導入工程)。そして、配向型42と共に、予備成形体41を図示しない超伝導磁石内に設置する。配向型42は、予備成形体41の内面と接するように配置される凸型42aと、予備成形体41の外周面の一部と接するように配置される凹型42bとからなる。凸型42aは、その軸線に沿って延びると共に、同軸線周りに45°の角度間隔で配置される8本のロッドヒーター43a(加熱手段)を備えている。凸型42aは、その軸線を中心として回転可能である。また、凹型42bも、予備成形体41の外周面と接する部分に2本のロッドヒーター43bを備えている。

【0086】

図6(a),(b)に示すように、凸型42a及び凹型42bは、予備成形体41に対し接離可能に構成されている。また、凸型42a及び凹型42bに備えられたロッドヒーター43a,43bは、別々にオン又はオフ操作できる。配向型42は、インコネル等の非磁性金属材料により作製されている。超伝導磁石内に設置される配向型42の向きは、予備成形体41の軸線が磁場の向き(図6(b)に示す矢印方向)に対し垂直になるように配置される。このとき、超伝導磁石による磁界の強さは、磁界の中心磁場が8Tになるように設定される。

【0087】

配向型42を磁界に設置した後、凹型42bのヒーター43bと、凸型42aのヒーター43aのうちヒーター43bに対向する1つのヒーターHとにそれぞれ電圧を印加し、予備成形体41の一部をヒーター43a,43bにより加熱して液晶状態にする。これにより、予備成形体41の加熱された部分が、図7(a)に示す固化した状態から図7(b)に示す溶融した状態へと移行する(流動化工程)。そして、ヒーター43a,43bによる温度調整を通じて、液晶状態を10分間維持する。これにより、図7(c)に示すように、超伝導磁石による磁界が作用して、液晶性高分子44中の分子鎖45が磁場と平行な方向に配向させられる(第1の配向工程)。磁場配向が完了した後、配向型42のヒーター43a,43bの電源をオフする。これにより、図7(d)に示すように、溶融した液晶性高分子44が固化し、予備成形体41の周壁の一部に配向部46が形成される(第1の固化工程)。

【0088】

予備成形体41に配向部46を形成した後、図8(a),(b)に示すように、凹型42bを予備成形体41から離間させて、予備成形体41と共に凸型42aをその軸線周りに45°だけ回転させる(変位工程)。そして、上記の場合と同様に、ヒーター43aと、ヒーター43aに対向するヒーター43bとにより予備成形体41を加熱して分子鎖を磁場配向させてから(第2の配向工程)、溶融した液晶性高分子44を冷却して固化する(第2の固化工程)。これにより、予備成形体41に配向部46とは別の配向部が形成される(図7(a)〜(d)参照)。これらの操作を8回繰り返し、予備成形体41の周壁に8つの配向部46を形成することにより、図9(a),(b)に示す配向成形体48が形成される。この場合、液晶性高分子の分子鎖45が、配向成形体48の厚み方向に沿って配向されている。また、8つの配向部46は、配向成形体48の周壁の全体に亘って連続的に形成されている。

【0089】

第1実施形態によれば、以下のような効果を得ることができる。

(1)本発明の配向成形体は、配向状態を同じくする3つ以上の領域に区分された少なくとも一つの断面を含む。この構成によれば、例えば、熱的特性、機械的特性、電気的特性、耐摩耗性等のうちの少なくとも1つの特性について、所望の箇所のみを部分的に向上させた配向成形体を提供することができる。本実施形態では、液晶性高分子の分子鎖を配向させているため、その配向方向に熱伝導性を高めることができると共に、配向方向に対し垂直方向からの応力に対する機械的強度を高めることもできる。また、配向成形体は単一の樹脂組成物からなり、各配向部は連続的に形成されている、そのため、各配向部同士の接合強度が向上すると共に、材料の調整や製造工程を簡略化することもできる。

(2)液晶性高分子の分子鎖45が、配向成形体48の厚み方向に沿って配向されている。また、8つの配向部46が、円筒状の配向成形体48の周壁の全体に亘って、連続的に形成されている。これにより、配向成形体48は、円筒内に設置される発熱体からの熱を外部へと効率良く逃がすことのできる熱伝導部品として機能することができる。

(3)本実施形態では、熱可塑性樹脂を加熱して流動状態にするため、配向形成体に配向部を容易に形成することができる。また、加熱時、流動部分と非流動部分との境界には温度勾配が生じ、それに応じて、樹脂の粘度にも勾配が生じる。これにより、境界付近では、分子鎖や充填材の配向状態が緩やかに変化すると共に、脆弱性の要因となる界面の形成を抑制することができる。

【0090】

なお、第1実施形態は以下のように変更してもよい。

・第1実施形態において、樹脂として熱可塑性液晶性樹脂を用いていたが、常温で固体の熱硬化型液晶性樹脂を用いてもよい。熱硬化型液晶性樹脂を用いる場合、配向型に予備成形体をインサートしてから、熱硬化型液晶性樹脂が液晶状態になるまで加熱する。この状態で磁場を印加し、液晶性樹脂の分子鎖を磁場配向させる。熱硬化型液晶性樹脂には、硬化剤を予め混合する。硬化剤として、具体的には、液晶状態を示す温度下で、磁場配向に要する時間よりも硬化時間が十分に長い硬化剤や、特定の温度でしか反応が進行しないブロック型硬化剤等が用いられる。前者の場合、液晶状態を更に維持することで、樹脂が徐々に反応及び硬化して、配向部が形成される。後者の場合は、磁場配向後に、反応開始温度まで加熱し、速やかに反応させる。昇温後の温度が液晶領域であれば、特に問題はないが、液晶相から等方相になる場合は、配向が乱れる虞があるため、速やかに反応及び硬化させることが好ましい。また、熱可塑性樹脂に反磁性充填材を混合した樹脂を用いてもよい。この場合には、液晶状態ではなく溶融状態にして反磁性充填材を配向させることで、反磁性充填材が厚み方向に配向した配向成形体を得ることができる。なお、このような樹脂は、以下の第2実施形態、第3実施形態にも適用できる。

【0091】

(第2実施形態)

以下、本発明の第2実施形態について図10(a)〜図14(b)を参照して説明する。なお、第2実施形態は、予備成形体、即ち配向成形体の形状以外は、第1実施形態と同じである。

【0092】

第2実施形態に係る配向成形体の製造方法によれば、最初に、図10(a)〜(c)、図11(a),(b)に示すように、通常の成形機を用いて、液晶性高分子を所定の形状に成形し、有底四角筒形状の予備成形体51を形成する。即ち、予備成形体51は、筒部51a、及び筒部51aの一方の開口端を閉塞する蓋部51bからなり、全体として、底面が開口されたカバー形状を有している。次に、予備成形体51を後述する配向型52内に固定し、配向型52と共に予備成形体51を図示しない超伝導磁石内に設置する。配向型52は、凸型52aの形状が角柱であることと、予備成形体51の上面を加熱する凹型(図示せず)を備えること以外は、第1実施形態の配向型42と類似している。凸型52a及び凹型52bに備えられたロッドヒーター53a,53bは、別々にオン又はオフされる。

【0093】

配向工程では、予備成形体51の一部をヒーター53bと、ヒーター53bに対向する2つのヒーター53bとにより加熱して液晶状態にすることにより、予備成形体51の加熱された部分が、図12(a)に示す固化した状態から図12(b)に示す溶融した状態へと移行する。図12(c)に示すように、この状態を所定の時間維持することによって、液晶性高分子54中の分子鎖55が磁場の向きと平行に配向させられる。磁場配向が完了した後、溶融した液晶性高分子54を固化することにより、予備成形体51の4つの側壁のうちの一つに配向部56が形成される。

【0094】

予備成形体51に配向部56を形成した後、図13(a),(b)に示すように、凹型52bを予備成形体51から離間させて、予備成形体51と共に凸型52aをその軸線周りに90°だけ回転させる。そして、上記の場合と同様に、ヒーター53a,53bにより予備成形体51を加熱して分子鎖55を磁場配向させてから、溶融した液晶性高分子54を冷却して固化する。これらの操作を4回繰り返し、予備成形体51を構成する4つの側壁に配向部56をそれぞれ形成する。その後、配向型52を磁場の向きと直交する軸線周りに90°回転させる。そして、更に、予備成形体51の上壁を加熱して分子鎖55を磁場配向させ、溶融した液晶性高分子54を冷却して固化する。

【0095】

こうして、予備成形体51から、図14(a),(b)に示すような配向成形体58が形成される。この場合、配向成形体58の上壁及び4つの側壁の全体に亘り、各壁の厚み方向に沿って、液晶性高分子の分子鎖55がそれぞれ配向されている。なお、二点鎖線で区切られた部分、即ち配向成形体58の角部及び縁部は、配向工程全体を通して溶融させていないため、配向部56と比べて分子鎖55が十分に配向されていない。このように、配向成形体58は、分子鎖55が配向された複数の配向部56に加え、分子鎖55が十分に配向されていない非配向部57も備えている。

【0096】

第2実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体58の上壁及び4つの側壁において、各壁の厚み方向に沿って、分子鎖55がそれぞれ配向されている。このため、配向成形体58は、全ての面において優れた熱伝導性を有している。一方、分子鎖55を配向させると、その配向方向に応じた特定の方向からの機械的物性は低下する傾向がある。例えば、厚み方向へ配向させた配向成形体では、配向部の表面に作用する応力に対して強度が低くなる傾向にある。このため、配向成形体の全ての壁において厚み方向に配向させると、配向成形体自体の機械的強度が低下する虞がある。

【0097】

その点、本実施形態において、配向成形体58は、4つの角部、上壁と4つの側壁との境界部、及び隣接する側壁の境界部等に、配向されていない非配向部57を有している。これらの箇所では、分子鎖55が十分に配向されていないため、厚み方向へ配向させた部分と比較して、特定方向からの応力に対する機械的強度の低下が小さく抑えられている。また、これら非配向部57は、全体としてフレーム形状を有している。従って、配向成形体58は、配向部により厚さ方向への熱伝導性を維持しつつ、非配向部57により機械的強度を十分に備えることもできる。さらに、本実施形態では、液晶性高分子を部分的に液晶状態にすることにより、配向部を形成した。そのため、配向部と非配向部とが、同一の樹脂組成物により連続的に形成されている。これにより、配向部と非配向部との接合強度が向上する。よって、配向部と非配向部とがそれらの界面にて剥離することを抑止できる。

【0098】

(第3実施形態)

以下、本発明の第3実施形態について図15(a)〜図17(b)を参照して説明する。なお、第3実施形態は、レーザーを用いて樹脂組成物を溶融させる点と、樹脂組成物に代えて熱伝導性充填材である炭素繊維が配合された熱可塑性樹脂を用いる点以外は、第2実施形態と同じである。

【0099】

第3実施形態では、レーザーを用いて樹脂組成物を溶融させる。このため、図15(a),(b)に示すように、配向型62を構成する第1の型62aには、ヒーターが内蔵されていない。また、配向型62を構成する第2の型62bはガラスからなり、厚みが一定である板形状を有している。

【0100】

第3実施形態に係る配向成形体の製造方法によれば、最初に、図16(a)に示すように、有底四角筒形状の予備成形体61(図10(a)参照)を配向型62に固定し、配向型62と共に予備成形体61を超伝導磁石内に設置する。配向工程では、図16(b)に示すように、予備成形体61の側壁に第2の型62bを介してレーザー63を照射して加熱する。このため、予備成形体61の加熱された部分が溶融状態になり、かつ樹脂64中の炭素繊維65が磁場と平行な方向に配向させられる。このため、予備成形体61のレーザー63により加熱された部分が、図16(a)に示す固化した状態から図16(b)に示す磁場配向した状態へと移行する。レーザー63の通過後は、溶融した樹脂64が冷却されて固化するため、樹脂64中の炭素繊維65も配向された状態で固定される。こうして、レーザー63を予備成形体61の側壁の一方の縁部から他方の縁部にかけて移動させることにより、予備成形体61の側壁の略全体に亘って配向部66が形成される。

【0101】

続いて、図17(a),(b)に示すように、予備成形体61に配向部66を形成した後、第2の型62bを予備成形体61から離間させて、予備成形体61と共に第1の型62aをその軸線周りに90°だけ回転させる。そして、上記の場合と同様に、レーザー63により予備成形体61を加熱して炭素繊維65を磁場配向させてから、溶融した樹脂64を冷却して固化する。これらの操作を4回繰り返し、予備成形体61の4つの側壁と上壁とにそれぞれ配向部66を形成することにより、配向成形体が形成される(図14(a),(b)参照)。この場合も、炭素繊維65が、配向成形体の各壁の厚み方向に沿ってそれぞれ配向されている。つまり、5つの配向部66が、配向成形体の上壁及び4つの側壁の全体に亘って、連続的に形成されている。

(1)5つの配向部66が配向成形体の上壁及び4つの側壁の全体に亘って、連続的に形成されているため、第2実施形態で示す配向成形体58と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0102】

(第4実施形態)

以下、本発明の第4実施形態について図18(a)〜図22(c)を参照して説明する。第4実施形態は、配向成形体が四角筒状を有している点と、炭素繊維が配合された熱可塑性樹脂を用いる点と、配向型にスチームと温水とを切り替えて流通させるように構成した点以外は、第3実施形態と同じである。なお、ここでスチームとは水蒸気や過熱水蒸気であり、100℃に限らず所定の温度に設定した水蒸気のことを示す。

【0103】

図18(a)〜(c)、図19に示すように、配向型72は、通常の射出成形用の成形型と同様の構造を有している。配向型72は、凸型72aと凹型72bとからなる。凸型72a及び凹型72bには、温度調整用の流体を流すための流路73a,73bがそれぞれ8つ設けられている。これらの流路は、図18(b),(c)に示すように、凸型72a及び凹型72bの各端部において、各型の面に隣接する他の流路と繋がっており、一対の流路として構成されている。凸型72aの流路73a及び凹型72bの流路73bは、凹型72bに凸型72aを挿入した状態で対向するように配置される。凸型72aに設けられた流路73aは、流れる流体の種類を別々に切り替え可能に、温度調整機に対して接続されている。また、凸型72aと同様に、凹型72bにおいても、各流路73bは、流れる流体の種類を別々に切り替え可能に、温度調整機に対して接続されている。凸型72a及び凹型72bの各流路73a,73bを流れる流体は、各流路73a,73bの入口71a,71bより注入され、凸型72a及び凹型72bの内部を流れてから、各流路73a,73bの出口75a,75bを通じてそれぞれ排出される。すなわち、配向型72は、配向型72内に導入された樹脂を凹型72bと凸型72aとによって4つの側面に対してそれぞれ任意の温度に加熱又は冷却するように構成されている。

【0104】

第4実施形態に係る配向成形体の製造方法によれば、最初に、図19に示すように、配向型72を図示しない超伝導磁石内に配置した後、溶融した樹脂組成物を配向型72内に充填する。次に、凸型72aの流路73a及び凹型72bの流路73bに、樹脂74の融点よりも高い温度のスチームをそれぞれ流す。これにより、凸型72aの流路73a及び凹型72bの流路73bに近接する部分の樹脂74を溶融させる。図20に示すように、この状態を所定の時間維持することによって、樹脂74中の炭素繊維75が磁場と平行な方向(図19に示す矢印方向)に配向させられる。また、このとき、凸型72aの流路73c及び凹型72bの流路73dに温水をそれぞれ流す。これにより、凸型72aの流路73c及び凹型72bの流路73dに近接する部分の樹脂74を溶融しないように冷却して固体の状態に維持する。なお、温水の温度は、樹脂74の融点より低く設定されている。磁場配向が完了した後、凸型72aの流路73a及び凹型72bの流路73bにも温水を流して、溶融した樹脂74を冷却して固化することにより、対向する一対の配向部76がそれぞれ形成される。

【0105】

一対の配向部76を形成した後、図21(a),(b)に示すように、配向型72をその軸線周りに90°だけ回転させる。そして、先の磁場配向のときとは逆に、凸型72aの流路73c及び凹型72bの流路73dにスチームをそれぞれ流し、樹脂74中の炭素繊維75を磁場配向させることによって、対向する位置に一対の配向部77をそれぞれ形成する。こうして、炭素繊維75が配合された樹脂74から、図22(a)〜(c)に示すような配向成形体78が形成される。この場合、配向成形体78を構成する各側壁において、炭素繊維75が、同配向成形体78の厚み方向に沿って配向されている。

【0106】

第4実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体78の4つの側壁において、各側壁の厚み方向に沿って炭素繊維75が配向されている。このため、第2及び第3実施形態で示す配向成形体等と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0107】

なお、第4実施形態は以下のように変更してもよい。

例えば、図34に示すように、スチームを流す流路と温水を流す流路との間に熱の伝え難くするための断熱部Dを設けてもよい。この場合、各流路の周囲の温度を安定させることができ、互いの熱によるロスを低減させることができ、ひいては、製造コストを低減することができる。また、断熱部Dの近傍には、スチームの温度から温水の温度への過渡領域が形成される、このため、断熱部Dを設けない場合に比べて、配向成形体の各配向部間に形成される境界領域の幅を極力狭くすることができる。また、温度調整のために流路に流す流体はスチームに限らず、例えば油等の熱媒体を流してもよい。また、冷却についても、ここでは温水を用いたが、樹脂の融点よりも低い温度の流体であればよく、他の熱媒体を用いてもよい。

【0108】

(第5実施形態)

以下、本発明の第5実施形態について図18〜図22を参照して説明する。第5実施形態は、炭素繊維が配合された熱硬化性樹脂を用いる点以外は、第4実施形態と同じである。

【0109】

第5実施形態に係る配向成形体の製造方法によれば、図19に示すように、まず、配向型72を図示しない超伝導磁石内に配置する。その後、溶融した樹脂組成物を配向型72内に注入し(導入工程)、炭素繊維75の磁場配向が完了するまで、凸型72a及び凹型72bの全ての流路73a〜73dに冷水を流す(第1の配向工程)。冷水の温度は、樹脂74の粘度が全く上昇しないか、或いは樹脂74の粘度を炭素繊維75の磁場配向に支障のない程度に維持できる温度に設定されている。そして、この状態を所定の時間維持した後、凸型72aの流路73a及び凹型72bの流路73bにスチームをそれぞれ流して樹脂を硬化させることにより、対向する位置に一対の配向部76がそれぞれ形成される(第2の硬化工程)。このとき、凸型72aの流路73c及び凹型72bの流路73dへの冷水の供給は継続されるため、一対の配向部76以外の樹脂74は硬化せず、また、樹脂74の粘度上昇も極力抑えられる。また、この場合、両配向部76では、樹脂74を完全に硬化させてもよく、後の工程で炭素繊維75の配向が乱れない程度に硬化させるだけでもよい。

【0110】

一対の配向部76を形成した後、図21(a),(b)に示すように、配向型72をその軸線周りに90°だけ回転させる(変位工程)。なお、このとき、凸型72aの流路73a及び凹型72bの流路73bにスチームを流し続けてもよく、スチームから冷水に切り替えてもよい。配向型72を回転した後、未硬化の樹脂74に含まれる炭素繊維75の配向が完了するまで、配向型72を回転後の位置に固定する(第2の配向工程)。炭素繊維75の配向が完了した後、凸型72aの流路73c及び凹型72bの流路73dにスチームをそれぞれ流し、炭素繊維75が配合された樹脂74を硬化させることによって、対向する位置に一対の配向部77がそれぞれ形成される(第3の硬化工程)。最終的には、凸型72a及び凹型72bの全ての流路73a〜73dにスチームを流し、樹脂74の全体を完全に硬化させることによって、配向成形体78が形成される。

【0111】

(1)配向成形体78の4つの側壁において、各側壁の厚み方向に沿って炭素繊維75が配向されている。このため、第2〜第4実施形態で示す配向成形体等と同様に、厚さ方向に優れた熱伝導性等の熱特性を備えることができる。

【0112】

(2)本実施形態では、熱硬化型樹脂を用いて、成形型内に液状の熱硬化型樹脂を注入した後、部分的に樹脂を硬化させることにより、第1の配向部を形成する。その後、樹脂の未硬化部分に含まれる分子鎖や充填材等を配向させてから、樹脂の未硬化部分を硬化させることにより、第2の配向部を形成する。このため、最初に第1の配向部を硬化したときには、第1の配向部の端部において、硬化反応の進行の程度に差が生じる。具体的には、液状樹脂と接する第1の配向部の端部付近には、未反応の樹脂が多く残存している。その後、第1の配向部に隣接する第2の配向部を硬化させるときに、第1の配向部の端部付近の樹脂も完全に硬化させる。これにより、第1の配向部と第2の配向部との界面に接合点の少ない部分を形成することなく、第1及び第2の配向部が連続的に一体に形成されるため、脆弱性の要因となる界面の形成を抑制することができる。

【0113】

なお、第5実施形態は以下のように変更してもよい。

・第5実施形態において、樹脂組成物として用いられた熱硬化型樹脂と炭素繊維との混合物に代えて、熱硬化型液晶性樹脂を用いてもよい。また、部分的に非配向部としたい場合には、配向型内に樹脂を充填後、磁場を印加する前に、樹脂を加熱して硬化することで、非配向部を形成すればよい(第1の硬化工程)。これは、一旦配向された分子鎖又は反磁性充填材を非配向状態に戻すことは困難であるためである。

【0114】

(第6実施形態)

以下、本発明の第6実施形態について図23〜図25を参照して説明する。なお、第6実施形態における第1実施形態と同様の部分についてはその詳細な説明を省略する。

【0115】

第6実施形態では、配向成形体の成形材料として、ポリベンズオキサゾール繊維を混合した紫外線硬化樹脂が用いられる。図23(a)〜(c)に示すように、配向型82は、平板形状の第1の型82aと、第1の型82aが載置される略箱状の第2の型82bとから構成されている。紫外線が照射される第1の型82aは、紫外線を透過するガラスにより形成されている。また、第6実施形態では、第1の型82aに照射される紫外線を遮断するため、図24(c)に示すようなマスキングプレート83が用いられる。この場合、配向方向の異なる複数の配向部と同数のマスキングプレート83が用いられる。また、マスキングプレート83において、配向部に対応する部分には、紫外線を透過するための孔83aが設けられている。マスキングプレート83には、活性エネルギー線を遮断できる材料が用いられ、例えば、紫外線を遮断できるアルミニウム等が用いられる。

【0116】

第6実施形態に係る配向成形体の製造方法によれば、最初に、図24(a)に示すように、ポリベンズオキサゾール繊維85を混合した紫外線硬化樹脂(以下、単に、樹脂と称す)84を配向型82内に充填する。次に、図24(b)に示すように、配向型82を超伝導磁石内に配置し、その状態を所定時間維持することによって、樹脂84中のポリベンズオキサゾール繊維85が磁場と平行な方向(図24(b)に示す矢印F方向)に配向させられる。続いて、図24(c)に示すように、第1の型82a上にマスキングプレート83を配置し、マスキングプレート83を介して第1の型82aに対し紫外線S1を照射する。すると、マスキングプレート83の孔83aに対応する部分の樹脂84のみが硬化して、配向部86が形成される。

【0117】

その際に、マスキングプレート83により紫外線S1が遮断された部分の樹脂84は硬化せず、また、樹脂84の粘度上昇も極力抑えられる。次に、図24(d)に示すように、磁場の方向と直交する軸周りに配向型82を90°だけ回転させる。そして、未硬化の樹脂84に含まれるポリベンズオキサゾール繊維85の配向が完了するまで、配向型82を回転後の位置に固定する。ポリベンズオキサゾール繊維85の配向が完了した後、樹脂84の全体に紫外線S1を照射して未硬化部分を完全に硬化させることによって、配向部87が形成される。このようにして、図25(a),(b)に示すような配向成形体88が形成される。なお、配向成形体88は、配向状態を同じくする5つの領域、即ち2つの配向部86と3つの配向部87とにより区分された断面(図25(a)の25b−25b線に沿った断面)を含む。

【0118】

紫外線S1を照射するランプは、超伝導マグネット外に設置されている。また、ランプからの紫外線S1は、図示しないミラーを用いて反射させることにより、樹脂における所定の箇所に照射される。これに代えて、ランプは、超伝導マグネット内に設置してもよく、光ファイバーを用いてランプからの光を所定の箇所に導くようにしてもよい。

【0119】

第6実施形態によれば、以下のような効果を得ることができる。

(1)配向成形体88は、厚み方向に配向された配向部86を備えているため、厚み方向に優れた熱伝導性を示すことができる。また、配向成形体88は、面方向に配向された配向部87も備えているため、全体の機械的強度を向上させることもできる。例えば、半導体素子を保護するためのカバーとしてこの配向成形体88を用いた場合、半導体素子に接する部分では、ポリベンズオキサゾール繊維85を厚み方向に配向させ、それ以外の部分では、ポリベンズオキサゾール繊維85を面方向に配向させる。このようにすれば、配向成形体88は、厚み方向に優れた熱伝導性を有するため、優れた放熱特性を発揮する。一方、配向成形体88は、面方向にも優れた熱伝導性を有するため、より一層優れた放熱特性を発揮する。加えて、面方向に配向された配向部87によって、機械的特性が向上するため、カバーの厚みを薄くしても十分な強度を得ることができる。

【0120】

なお、第6実施形態は以下のように変更してもよい。

・第6実施形態において、樹脂組成物として用いられた紫外線硬化型樹脂とポリベンズオキサゾール繊維との混合物に代えて、紫外線硬化型液晶性樹脂を用いてもよい。

【0121】

(第7実施形態)

以下、本発明の第7実施形態について図26〜図27を参照して説明する。なお、第7実施形態における第1実施形態と同様の部分についてはその詳細な説明を省略する。

【0122】

図26に示すように、配向成形体を挟む一対の配向型92a,92bには、2本のヒーター93a,93bがそれぞれ設けられている。配向型92aに設けられたヒーター93a、及び配向型92bに設けられたヒーター93bは、互いに対向するように配置されている。また、第7実施形態では、配向成形体の成形材料として、反磁性体の繊維が配合された熱可塑性樹脂が用いられている。

【0123】

第7実施形態に係る配向成形体の製造方法によれば、磁場配向時に、両配向型92a,92bのヒーター93a,93bによる加熱温度は、熱可塑性樹脂の融点よりも高い温度に設定される。これにより、両配向型92a,92bのヒーター93a,93b付近の樹脂94は溶融する。そして、両ヒーター93a,93bにより略一定温度に加熱される領域が、配向部96として形成される。このとき、配向部96に連続する隣接部分97では、樹脂94が融点以上まで加熱されない。このため、隣接部分97では、樹脂94が固体のまま維持される。また、このとき、配向部96と隣接部分97との間には、境界領域98が形成される。境界領域98では、両ヒーター93a,93bによる加熱温度、加熱時における樹脂の粘度、繊維の配向度等の値が、配向部96での値と隣接部分97での値との間の中間値を示す。

【0124】

第7実施形態では、両ヒーター93a,93bによる加熱温度が、配向部96から隣接部分97にかけて徐々に低くなっている。これと反比例して、加熱時における樹脂の粘度も、配向部96から隣接部分97に近づくにつれて徐々に高くなっている。このため、加熱時における樹脂の粘度に応じて、反磁性体繊維95の配向のしやすさが変化している。つまり、図27に示すように、境界領域98において、加熱温度が高く、そのため樹脂の粘度が比較的低い配向部96付近では、配向部96とほぼ同じ状態にまで、反磁性体繊維95が配向されている。一方、加熱温度が低く、そのため樹脂粘度が比較的高い隣接部分97付近では、反磁性体繊維95がほとんど配向されていない。こうして、配向部96と、配向部96に連続する隣接部分97と、配向部96及び隣接部分97間に境界領域98とを備えた配向成形体99が形成される。

【0125】

第7実施形態によれば、以下のような効果を得ることができる。

(1)このような境界領域98を設けることで、配向部96で高められた特性を、配向部96から隣接部分97にかけて緩やかに変化させることができる。これにより、例えば、特性が大きく異なる界面にかかる応力や負荷を軽減することができる。その結果、配向成形体99の耐久性を向上させることができる。

【0126】

(第8実施形態)

以下、本発明の第8実施形態について図28〜図29(b)を参照して説明する。なお、第7実施形態と同様の部分についてはその詳細な説明を省略する。

【0127】

図28に示すように、配向成形体100を挟む一対の配向型102a,102bには、加熱流体を流すための第1の流路103aと、冷却流体を流すための第2の流路103bとがそれぞれ設けられている。配向型102aに設けられた第1の流路103a、及び配向型102bに設けられた第1の流路103aは、互いに対向するように配置されている。同様に、配向型102aに設けられた第2の流路103b、及び配向型102bに設けられた第2の流路103bも、互いに対向するように配置されている。

【0128】

第8実施形態によれば、以下のような効果を得ることができる。

(1)この構成によれば、冷却流体の温度と、第1及び第2の流路103a,103bの位置とによって、境界領域108の厚みを任意に調整することができる。例えば、冷却流体の温度を融点以下の近傍の温度に設定し、第1及び第2の流路103a,103b間の距離を大きくすれば、それに伴い、境界領域108の厚みも大きくすることができる。一方、冷却流体の温度を低く設定し、第1及び第2の流路103a,103b間の距離を小さくすれば、図29(a),(b)に示すように、配向部106とその隣接部分107との間に形成される境界領域108の幅を極力狭くすることができる。

(第9実施形態)

以下、本発明の第9実施形態について図30(a)〜図31を参照して説明する。なお、第9実施形態における第6実施形態と同様の部分についてはその詳細な説明を省略する。

【0129】

第9実施形態に係る配向成形体の製造方法によれば、最初に、図30(a)に示すように、ポリベンズオキサゾール繊維115を第1の配向方向(図30(a)に示す矢印F1方向)に配向させた状態で、紫外線硬化樹脂(以下、単に樹脂と称す)114に対し活性エネルギー線S2を照射する。これにより、マスク113の孔113aを通じて活性エネルギー線S2が照射された樹脂114の一部が硬化して、第1の配向部116が形成される。それと同時に、第1の配向部116とそれに隣接する液状の樹脂114との界面には境界面118が形成される。このとき、ポリベンズオキサゾール繊維115の配向方向は、第1の配向部116とそれに隣接する隣接領域117との間の境界面118に対し平行である。

【0130】