配管の接続体及びその製造方法

【課題】 製造のコストダウンを図ると共に省資源化に寄与する。

【解決手段】 中間層が塑性変形可能である金属層11であるプラスチック管1の先端部側に環状のスペーサ部材2を嵌め込んであり、スペーサ部材2を介してプラスチック管1の先端部側が継手3に接続されており、プラスチック管1の先端部の外周に凸部1aを形成してあり、スペーサ部材2はその内周に接続凹部2aを形成してあって、この接続凹部にプラスチック管の凸部1aが圧入され、プラスチック管1とスペーサ部材2とが結合されている。

【解決手段】 中間層が塑性変形可能である金属層11であるプラスチック管1の先端部側に環状のスペーサ部材2を嵌め込んであり、スペーサ部材2を介してプラスチック管1の先端部側が継手3に接続されており、プラスチック管1の先端部の外周に凸部1aを形成してあり、スペーサ部材2はその内周に接続凹部2aを形成してあって、この接続凹部にプラスチック管の凸部1aが圧入され、プラスチック管1とスペーサ部材2とが結合されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、水、温水、冷水又は冷媒などの流体が流通する配管の接続体及びその製造方法に関する。

【背景技術】

【0002】

例えば特開平9−151501号公報(以下「従来例1」という。)に開示されている水栓の取付構造では、公報図3〜図5に示すように先端側に鍔を形成している接続突管内に、先端部側を挿入部としかつこの挿入部に内鍔を設けると共にOリングを外嵌している給水管及び給湯管を挿入して、上記内鍔と鍔の外側より連結部材であるクリップリングを嵌め込んで両者を接続する構造である。

特開2005−262248号公報(以下「従来例2」という。)に開示されている銅管とアルミニウム管の接合体は、銅管の一端部とステンレス管の一端部とがろう付けされ、またアルミニウム管の一端部とステンレス管の他端部とがろう付けされる構造である。

特開2007−32598号公報(以下「従来例3」という。)に開示されている管継手構造は、一方の中継管の一端に架橋ポリエチレン管からなる接続パイプを接続し、他方の継手管の一端に架橋ポリエチレン管からなる被接続パイプを接続し、中継管と継手管との間を連結部材であるクリップ本体で強固に結合する構造である。

【特許文献1】特開平9−151501号公報

【特許文献2】特開2005−262248号公報

【特許文献3】特開2007−32598号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来例1において、給水管及び給湯管は公報図3に前パネルを貫通してナットが固定されている状態が図示されていることから、銅などの金属管であるものと推察される。給水管及び給湯管が金属製であることは耐久性及び高強度性が確保されるものの、近時金属部材についてはコストの高騰化により製造コストが高くなり、また特に銅にあってはその希少性を考慮すると、省資源に課題があった。

従来例2においても、配管として銅管及びアルミニウム管を使用するために、従来例1と同様の課題がある。

従来例3において、接続パイプ及び被接続パイプがプラスチック管である場合には従来例1及び従来例2の課題は解決されるものの、中継管及び継手管がプラスチック製でなく、金属製の場合にはプラスチック製の接続パイプと被接続パイプとの接続は容易ではない。

最近は、可能な限り金属管を用いることなく配管の接続を可能にして製造のコストダウンや省資源化が期待されている。

この発明の目的は、製造のコストダウンを図ると共に省資源化に寄与することにある。

【課題を解決するための手段】

【0004】

この発明に係る配管の接続体の第1の特徴は、塑性変形可能であるプラスチック管と、このプラスチック管の先端部側に嵌め込んである環状(管状、スリーブ状及びリング状など内孔を有する形状を含む)のスペーサ部材と、このスペーサ部材に接続される接続部材とから構成されていることにある。上記プラスチック管の先端部側の外周に凸部を形成してあり、上記スペーサ部材はその内周に接続凹部を形成してあって、この接続凹部に上記プラスチック管の凸部が圧入されている。

この発明に係る配管の接続体の第2の特徴は、第1の特徴を備えていると共に、プラスチック管が三層構造管であって、中間層が塑性変形可能である金属層であることにある。

この発明に係る配管の接続体の第3の特徴は、第2の特徴を備えていると共に、スペーサ部材が一端開口部内に環状体を設け、この環状体の外周面とスペーサ部材の内孔との間に袋状の溝を形成してあり、この溝内にプラスチック管の先端部が挿入可能であることにある。

この発明に係る配管の接続体の第4の特徴は、第3の特徴を備えていると共に、溝の一方の内壁を形成している環状体の外周面は開口部に向けて上昇する傾斜面となっていることにある。

この発明に係る配管の接続体の第5の特徴は、第1乃至第4のいずれかの特徴を備えていると共に、スペーサ部材の内孔に段差を設け、この内孔の一側であるプラスチック管の挿入側の径が他側のそれより大きいことにある。

この発明に係る配管の接続体の第6の特徴は、第1乃至第5のいずれかの特徴を備えていると共に、接続部材が継手であることにある。

【0005】

この発明に係る配管の接続体の製造方法の第1の特徴は、内周面に接続凹部を有している環状のスペーサ部材の内孔に、この内孔の周面に外周面が接する塑性変形可能であるプラスチック管の先端部を差し入れてから、上記プラスチック管の内周面側から上記スペーサ部材の内孔の周面に向けて押圧し、この押圧力によって上記接続凹部に対向している上記プラスチック管の外周部が凸状に塑性変形され凸部が形成され、上記プラスチック管の凸部が、上記接続凹部内に圧入されて、上記凸部と接続凹部とが一体結合され、その後スペーサ部材に接続部材を接続することにある。

この発明に係る配管の接続体の製造方法の第2の特徴は、第1の特徴を備えていると共に、プラスチック管が三層構造管であって、中間層が塑性変形可能である金属層であることにある。

【発明の効果】

【0006】

この発明によれば、簡単な構成によって金属管に代えてプラスチック管を用いて配管などの部材に接続できるので、製造のコストダウンを図ることができ、また省資源化に寄与することができる。

【発明を実施するための最良の形態】

【0007】

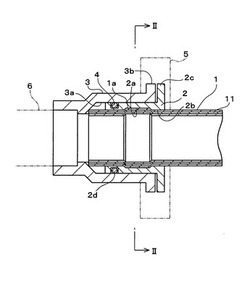

この発明に係る配管の接続体について図1〜図3を参照して説明する。

図示する配管の接続体は、プラスチック管1と、このプラスチックの先端部側に取り付けてあるスペーサ部材2と、プラスチック管の先端部側が挿入されている接続部材である継手3とを備えている。

【0008】

プラスチック管1は塑性変形可能であって、図示の例では中間層が塑性変形可能である金属層11である三層構造管である。プラスチック管1は第1層及び第3層が例えば架橋ポリエチレンからなる樹脂層であり、第2層である中間層がアルミニウムからなる金属層11である。

プラスチック管1の先端部側にはその外周全周に凸部1aを形成してある。

プラスチック管1は冷水や温水などの流体が通過可能である。

【0009】

スペーサ部材2は金属製であって本体が環状に形成されている。スペーサ部材2の内孔2bの内周に接続凹部2aを設けてある。スペーサ部材2の一端部(図1右端部)には鍔部2cを、他端部側の外周にシール溝2dをそれぞれ設けてある。シール溝2d内には封止リング4を装着してある。

スペーサ部材2は、内孔2bを通じてプラスチック管1の先端部側に嵌め込まれている。スペーサ部材2の接続凹部2aにはプラスチック管1の凸部1aが圧入されているため、プラスチック管とスペーサ部材とは互いに強固に結合されている。

【0010】

継手3は金属製であって、一端部(図1右端部)には鍔部3bを設けてあり、他端部側は内孔3aの内方に向けて絞られている形状となっている。

継手3内にはプラスチック管1の先端部側及びスペーサ部材2の本体が挿入されている。

継手3内において、スペーサ部材2は継手3の内周面とプラスチック管1の先端部側の外周面との間に配置されている。封止リング4は継手3の内周面に接触して、継手の内周面とスペーサ部材2の外周面との隙間を封止している。

スペーサ部材2の鍔部2cと継手3の鍔部3bとは隣接状態に対向し、両者は連結部材5によって連結されている。

継手3の他端部には管などの部材6が接続されている。

【0011】

配管の接続体の製造方法について図4〜図6を参照して説明する。

なお、図中プラスチック管1における三層構造の詳細を省略している。

図4に示す製造工程において、まず、(ア)に示すようにプラスチック管1の先端部側に鍔部2cが対向するようにスペーサ部材2を配置する。

次に、(イ)に示すようにプラスチック管1の先端部側をスペーサ部材2の内孔2bに挿入する。

その後、プラスチック管1の先端部の外側に鎖線に示す筒状の拡開部材7を対向配置する。

拡開部材7は、先端部側の外周全周に押圧突部7aを有すると共に、上下に2分割可能な割り溝7bを全長に渡って設けてある。

図5に示す製造工程において、(ウ)に示すように拡開部材7をプラスチック管1内の先端部側から後方に向けて挿入し、押圧突部7aがその外側に位置しているスペーサ部材2の接続凹部2aに達して対向した段階で挿入を停止する。

(エ)に示すように拡開部材7の挿入を停止した後、拡開部材の後端部開口から棒状の押圧治具8を差し入れてから、押圧治具の後端部を所定の押圧力で押圧しながら、押圧治具を拡開部材の先端部側に向けて順次押し進める。

すると、押圧治具8の径は拡開部材7の径より大きいために、押圧治具の前進に伴って拡開部材7が外側に向かって拡開し、同時に押圧突部7aも外側に向かって移動するから、この移動に伴って押圧突部に接触しているプラスチック管1の内周面は押圧突部の押圧力によって凸状に塑性変形され、やがて凸部1aとなってスペーサ部材2の接続凹部2aに圧入される。

この結果、プラスチック管1は凸部1aがスペーサ部材2の接続凹部2aに圧入されているので、スペーサ部材と互いに強固に連結されることになる。

図6に示す製造工程において、(オ)に示すように圧入後、押圧治具8の打ち込みを停止し、これを拡開部材7から引き抜くと共に、この拡開部材をプラスチック管1から取り出し、シール溝2dに封止リング4を装着する。

そして(カ)に示すようにプラスチック管1の先端部側外側に、スペーサ部材2を介して継手3を嵌め込む。

その後、図1鎖線に示すように鍔部2c,3b間を連結部材5で連結し、継手3に部材6を接続する。

【0012】

図示の例では、プラスチック管1は金属管ではないが、スペーサ部材2の接続凹部2aを利用して凸部1aが圧入することにより、金属製継手3に接続することができる。

このように、簡易な接続方法を用いることにより、金属製継手を含む金属製接続部材に対してプラスチック管1の接続が可能になり、金属管に代わるプラスチック管の利用が可能となるので、金属管の使用を極力少なくすることができ、製造のコストダウンや省資源に寄与する。

【0013】

スペーサ部材の他の実施例を図7〜図14を参照して説明する。

図7及び図8に示すスペーサ部材2Aの特徴は一端(図7右端)の開口部内に環状体2Aeを設けてあって、この環状体の外周面とスペーサ部材の内孔2Abとの間に袋状の溝2Afを形成している点であり、その他の構成はスペーサ部材2のそれと共通している。

袋状の溝2Afは、スペーサ部材2A内に内孔2Abを通じて差し入れたプラスチック管1の先端部1bを保護する役割を果たしている。プラスチック管1の先端部1bは溝2Af内に挿入された状態で被覆される。

溝2Afは一方の内面を形成している内側面は開口部に向けて上昇する(右肩上がりの)傾斜面2Ae1となっており、このため溝内に挿入されたプラスチック管1の先端部1bの位置保持が図られると共に溝内面との密着度が高められる。

環状体2Ae内には管などの部材6Aの先端部が差し込み可能である。

図7おいて、接続凹部2Aa及びシール溝2Adは前記スペーサ部材2の接続凹部2a及びシール溝2dにそれぞれ対応するものである。

スペーサ部材2Aと、このスペーサ部材の外側に嵌め込まれる継手(図示せず。)との間は、シール溝2Ad内に装着した図示していない封止リングによってシールされる。

次に接続体の製造方法について図9を参照して説明する。

まず、図9(ア)に示す位置関係にあるプラスチック管1とスペーサ部材2Aとを互いに結合させる。

この結合方法は、図9(イ)に示すように、プラスチック管1をスペーサ部材2Aの内孔2Ab内に差し入れて、その先端部1bをスペーサ部材2Aの袋状の溝2Af内に強く押し込む。

その後、図示していない拡開部材及び押圧治具を用いて、図9(ウ)に示す接続凹部2Aaに対向しているプラスチック管1の内周面の部分を押圧することにより、その内周面が押圧力によって凸状に塑性変形され、やがて凸部1aとなってスペーサ部材2Aの接続凹部に圧入される。この結果、プラスチック管1は、凸部1aがスペーサ部材2Aの接続凹部2Aaに圧入されているので、スペーサ部材と互いに強固に連結されることになる。

図7に示すスペーサ部材2Aの利点について述べると、図9(ウ)に示すプラスチック管1とスペーサ部材2Aとの結合状態において、プラスチック管は、その先端部1bが袋状の溝2Af内に密着状態に圧入されているから、中間層である金属層11と、上下の層(第1層及び第3層)との間から浸水して、経時的に隣接する層間が剥がれることを防止することである。そして溝2Afの内側面が傾斜面2Ae1となっていることにより、プラスチック管1の先端部1bにかかる押圧力が増して金属層11を含む三層間の密着力が高くなり、浸水防止がより一層効果的になる。

【0014】

図10に示すスペーサ部材2Bはスペーサ部材2Aの変形例であって、その特徴は内孔2Bbに所定の段差hがあることにある。すなわち、スペーサ部材2Bの内孔2Bbの径が一端(図10左端)開口部側の内孔2Bb1の径より小さいことにある。

段差hを設けている利点は、スペーサ部材2A内に差し入れるプラスチック管の径が計画していたものとの間に誤差が生じた場合に、許容の誤差を有するプラスチック管である限り、プラスチック管をスペーサ部材2Bに差し入れ可能となり、差し入れるべきプラスチック管の径の幅を持たせることができる点である。

スペーサ部材2Bの構成は段差hがある点を除いてスペーサ部材2Aと同一構成である。

図10において、接続凹部2Ba、シール溝2Bd、環状体2Be、この環状体の傾斜面2Be1及び溝2Bfは、スペーサ部材2Aの接続凹部2Aa、シール溝2Ad、環状体2Ae、この環状体の傾斜面2Ae1及び溝2Afにそれぞれ対応するものである。

【0015】

図11及び図12に示すスペーサ部材2Cはリング状に形成されており、内周面に接続凹部2Caを設けてある。

接続凹部2Caはスペーサ部材2の接続凹部2aに対応するものである。また内孔2Cbはスペーサ部材2の内孔2bに対応するものである。

【0016】

図13及び図14に示すスペーサ部材2Dはリング状に形成されており、内周面に接続凹部2Daを、また外周に鍔部2Dcをそれぞれ設けている。

スペーサ部材2Dにおける接続凹部2Da、内孔2Db及び鍔部2Dcはスペーサ部材2の接続凹部2a、内孔2b及び鍔部2cにそれぞれ対応するものである。

【0017】

拡開部材及び押圧治具の構成は図4及び図5に示す拡開部材7及び押圧治具8に限られず、例えば図15及び図16に示すものであっても良い。すなわち、

図示の例において、拡開部材7Aは筒状の本体7A1と、この本体に対して半径方向に移動可能に保持されている可動体7A2と、各可動体に設けられている押圧突部7A3とからなる。各可動体7A2は、図示の例では120度の間隔を持って配置されている。押圧突部7A3は球体で構成されており、各可動体7A2の先端の保持部7A2aに固定され、かつ上半分部分が露出されている。各可動体7A2の保持部7A2aの内面は先端に向けて下がり勾配の傾斜面7A2a1となっている。

押圧治具8Aは棒体状であって、その先端部はテーパーに形成された押圧面8Aaとなっている。

拡開部材7Aと押圧治具8Aとの関係を説明すると、押圧治具8Aを図15に示す位置から矢印方向に押し出すと、押圧面8Aaが各可動体7A2の傾斜面7A2a1に接触しながら徐々に傾斜面を押し上げるために、各可動体は本体7A1の半径方向に移動し、同じ方向に各押圧突部7A3が図16鎖線に示すように移動する。

このような各押圧突部7A3の移動を通じて、プラスチック管の内周面が塑性変形されて、スペーサ部材に接続凹部に結合されるのである。

【0018】

配管の接続体は、水、温水、冷水又は冷媒などの流体の循環系を必要とする機器内部又は外部に設置されるものに限られず、給湯水、排水などの配水設備、冷媒を利用する設備などに設置されるものを含む。

プラスチック管1の構成は図1に示す三層構造管であることを要さず、塑性変形可能であれば、図示の例に限定されない。スペーサ部材2,2A,2B,2C,2D及び継手3の材質は問わず、金属であっても、プラスチックであっても良い。接続部材は継手3に限定されない。スペーサ部材の形状は図1に示す例では「環状」と表現しているが、環状は管状、スリーブ状及びリング状など内孔を有する形状を含むものである。

拡開部材に関して、図15及び図16に示す例に限られず、押圧突部を3箇所以上に配置すれば、プラスチック管は接続凹部を介してスペーサ部材との結合が強化される。そしてこのような結合強化を図るために、可動体7A2は軸心を中心として回転可能とするものであっても良い。

【図面の簡単な説明】

【0019】

【図1】この発明に係る配管の接続体を示す断面図である。

【図2】図1のII−II線拡大断面図である。

【図3】この発明に係る配管の接続体におけるプラスチック管に対するスペーサ部材の取り付け状態を示す一部切欠正面図である。

【図4】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(ア)はプラスチック管にスペーサ部材を取り付ける前段階を示す図であり、(イ)はプラスチック管にスペーサ部材を嵌め込んだ状態を示す図である。

【図5】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(ウ)はプラスチック管内に拡開部材を差し入れた状態を示す図であり、(エ)は拡開部材内に押圧治具を打ち込んでいる状態を示す図である。

【図6】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(オ)はプラスチック管の先端部にスペーサ部材を固定し、封止リングを装着した状態を示す図であり、(カ)は(オ)に示す状態のプラスチック管の先端部にスペーサ部材を介し継手を取り付けている状態を示す図である。

【図7】この発明に係る配管の接続体に用いるスペーサ部材の他の例を示す拡大断面図である。

【図8】図7のVIII−VIII線断面図である。

【図9】図7に示すスペーサ部材を用いる配管の接続体の製造方法の工程を示す断面図であって、(ア)はプラスチック管にスペーサ部材を取り付ける前段階を示す図であり、(イ)はプラスチック管にスペーサ部材を嵌め込んだ状態を示す図、(ウ)はプラスチック管とスペーサ部材との結合状態を示す図である。

【図10】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す一部切欠拡大正面図である。

【図11】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す正面図である。

【図12】図11のXII−XII線断面図である。

【図13】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す一部切欠正面図である。

【図14】図13の右側面図である。

【図15】拡開部材及びこの拡開部材内に挿入している押圧治具の各主要部を示す断面図である。

【図16】図15のXVI−XVI線拡大断面図である。

【符号の説明】

【0020】

1 プラスチック管

1a 凸部

1b 先端部

11 金属層

2,2A,2B,2C,2D スペーサ部材

2a,2Aa,2Ba,2Ca,2Da 接続凹部

2b,2Ab,2Bb,2Bb1 スペーサ部材の内孔

2Cb,2Db スペーサ部材の内孔

3 継手(接続部材)

3a 継手の内孔

4 封止リング

5 連結部材

7 拡開部材

7a 押圧突部

7b 割り溝

7A 拡開部材

7A1 本体

7A2 可動体

7A3 押圧突部

8 押圧治具

8A 押圧治具

8Aa 押圧面

【技術分野】

【0001】

この発明は、水、温水、冷水又は冷媒などの流体が流通する配管の接続体及びその製造方法に関する。

【背景技術】

【0002】

例えば特開平9−151501号公報(以下「従来例1」という。)に開示されている水栓の取付構造では、公報図3〜図5に示すように先端側に鍔を形成している接続突管内に、先端部側を挿入部としかつこの挿入部に内鍔を設けると共にOリングを外嵌している給水管及び給湯管を挿入して、上記内鍔と鍔の外側より連結部材であるクリップリングを嵌め込んで両者を接続する構造である。

特開2005−262248号公報(以下「従来例2」という。)に開示されている銅管とアルミニウム管の接合体は、銅管の一端部とステンレス管の一端部とがろう付けされ、またアルミニウム管の一端部とステンレス管の他端部とがろう付けされる構造である。

特開2007−32598号公報(以下「従来例3」という。)に開示されている管継手構造は、一方の中継管の一端に架橋ポリエチレン管からなる接続パイプを接続し、他方の継手管の一端に架橋ポリエチレン管からなる被接続パイプを接続し、中継管と継手管との間を連結部材であるクリップ本体で強固に結合する構造である。

【特許文献1】特開平9−151501号公報

【特許文献2】特開2005−262248号公報

【特許文献3】特開2007−32598号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来例1において、給水管及び給湯管は公報図3に前パネルを貫通してナットが固定されている状態が図示されていることから、銅などの金属管であるものと推察される。給水管及び給湯管が金属製であることは耐久性及び高強度性が確保されるものの、近時金属部材についてはコストの高騰化により製造コストが高くなり、また特に銅にあってはその希少性を考慮すると、省資源に課題があった。

従来例2においても、配管として銅管及びアルミニウム管を使用するために、従来例1と同様の課題がある。

従来例3において、接続パイプ及び被接続パイプがプラスチック管である場合には従来例1及び従来例2の課題は解決されるものの、中継管及び継手管がプラスチック製でなく、金属製の場合にはプラスチック製の接続パイプと被接続パイプとの接続は容易ではない。

最近は、可能な限り金属管を用いることなく配管の接続を可能にして製造のコストダウンや省資源化が期待されている。

この発明の目的は、製造のコストダウンを図ると共に省資源化に寄与することにある。

【課題を解決するための手段】

【0004】

この発明に係る配管の接続体の第1の特徴は、塑性変形可能であるプラスチック管と、このプラスチック管の先端部側に嵌め込んである環状(管状、スリーブ状及びリング状など内孔を有する形状を含む)のスペーサ部材と、このスペーサ部材に接続される接続部材とから構成されていることにある。上記プラスチック管の先端部側の外周に凸部を形成してあり、上記スペーサ部材はその内周に接続凹部を形成してあって、この接続凹部に上記プラスチック管の凸部が圧入されている。

この発明に係る配管の接続体の第2の特徴は、第1の特徴を備えていると共に、プラスチック管が三層構造管であって、中間層が塑性変形可能である金属層であることにある。

この発明に係る配管の接続体の第3の特徴は、第2の特徴を備えていると共に、スペーサ部材が一端開口部内に環状体を設け、この環状体の外周面とスペーサ部材の内孔との間に袋状の溝を形成してあり、この溝内にプラスチック管の先端部が挿入可能であることにある。

この発明に係る配管の接続体の第4の特徴は、第3の特徴を備えていると共に、溝の一方の内壁を形成している環状体の外周面は開口部に向けて上昇する傾斜面となっていることにある。

この発明に係る配管の接続体の第5の特徴は、第1乃至第4のいずれかの特徴を備えていると共に、スペーサ部材の内孔に段差を設け、この内孔の一側であるプラスチック管の挿入側の径が他側のそれより大きいことにある。

この発明に係る配管の接続体の第6の特徴は、第1乃至第5のいずれかの特徴を備えていると共に、接続部材が継手であることにある。

【0005】

この発明に係る配管の接続体の製造方法の第1の特徴は、内周面に接続凹部を有している環状のスペーサ部材の内孔に、この内孔の周面に外周面が接する塑性変形可能であるプラスチック管の先端部を差し入れてから、上記プラスチック管の内周面側から上記スペーサ部材の内孔の周面に向けて押圧し、この押圧力によって上記接続凹部に対向している上記プラスチック管の外周部が凸状に塑性変形され凸部が形成され、上記プラスチック管の凸部が、上記接続凹部内に圧入されて、上記凸部と接続凹部とが一体結合され、その後スペーサ部材に接続部材を接続することにある。

この発明に係る配管の接続体の製造方法の第2の特徴は、第1の特徴を備えていると共に、プラスチック管が三層構造管であって、中間層が塑性変形可能である金属層であることにある。

【発明の効果】

【0006】

この発明によれば、簡単な構成によって金属管に代えてプラスチック管を用いて配管などの部材に接続できるので、製造のコストダウンを図ることができ、また省資源化に寄与することができる。

【発明を実施するための最良の形態】

【0007】

この発明に係る配管の接続体について図1〜図3を参照して説明する。

図示する配管の接続体は、プラスチック管1と、このプラスチックの先端部側に取り付けてあるスペーサ部材2と、プラスチック管の先端部側が挿入されている接続部材である継手3とを備えている。

【0008】

プラスチック管1は塑性変形可能であって、図示の例では中間層が塑性変形可能である金属層11である三層構造管である。プラスチック管1は第1層及び第3層が例えば架橋ポリエチレンからなる樹脂層であり、第2層である中間層がアルミニウムからなる金属層11である。

プラスチック管1の先端部側にはその外周全周に凸部1aを形成してある。

プラスチック管1は冷水や温水などの流体が通過可能である。

【0009】

スペーサ部材2は金属製であって本体が環状に形成されている。スペーサ部材2の内孔2bの内周に接続凹部2aを設けてある。スペーサ部材2の一端部(図1右端部)には鍔部2cを、他端部側の外周にシール溝2dをそれぞれ設けてある。シール溝2d内には封止リング4を装着してある。

スペーサ部材2は、内孔2bを通じてプラスチック管1の先端部側に嵌め込まれている。スペーサ部材2の接続凹部2aにはプラスチック管1の凸部1aが圧入されているため、プラスチック管とスペーサ部材とは互いに強固に結合されている。

【0010】

継手3は金属製であって、一端部(図1右端部)には鍔部3bを設けてあり、他端部側は内孔3aの内方に向けて絞られている形状となっている。

継手3内にはプラスチック管1の先端部側及びスペーサ部材2の本体が挿入されている。

継手3内において、スペーサ部材2は継手3の内周面とプラスチック管1の先端部側の外周面との間に配置されている。封止リング4は継手3の内周面に接触して、継手の内周面とスペーサ部材2の外周面との隙間を封止している。

スペーサ部材2の鍔部2cと継手3の鍔部3bとは隣接状態に対向し、両者は連結部材5によって連結されている。

継手3の他端部には管などの部材6が接続されている。

【0011】

配管の接続体の製造方法について図4〜図6を参照して説明する。

なお、図中プラスチック管1における三層構造の詳細を省略している。

図4に示す製造工程において、まず、(ア)に示すようにプラスチック管1の先端部側に鍔部2cが対向するようにスペーサ部材2を配置する。

次に、(イ)に示すようにプラスチック管1の先端部側をスペーサ部材2の内孔2bに挿入する。

その後、プラスチック管1の先端部の外側に鎖線に示す筒状の拡開部材7を対向配置する。

拡開部材7は、先端部側の外周全周に押圧突部7aを有すると共に、上下に2分割可能な割り溝7bを全長に渡って設けてある。

図5に示す製造工程において、(ウ)に示すように拡開部材7をプラスチック管1内の先端部側から後方に向けて挿入し、押圧突部7aがその外側に位置しているスペーサ部材2の接続凹部2aに達して対向した段階で挿入を停止する。

(エ)に示すように拡開部材7の挿入を停止した後、拡開部材の後端部開口から棒状の押圧治具8を差し入れてから、押圧治具の後端部を所定の押圧力で押圧しながら、押圧治具を拡開部材の先端部側に向けて順次押し進める。

すると、押圧治具8の径は拡開部材7の径より大きいために、押圧治具の前進に伴って拡開部材7が外側に向かって拡開し、同時に押圧突部7aも外側に向かって移動するから、この移動に伴って押圧突部に接触しているプラスチック管1の内周面は押圧突部の押圧力によって凸状に塑性変形され、やがて凸部1aとなってスペーサ部材2の接続凹部2aに圧入される。

この結果、プラスチック管1は凸部1aがスペーサ部材2の接続凹部2aに圧入されているので、スペーサ部材と互いに強固に連結されることになる。

図6に示す製造工程において、(オ)に示すように圧入後、押圧治具8の打ち込みを停止し、これを拡開部材7から引き抜くと共に、この拡開部材をプラスチック管1から取り出し、シール溝2dに封止リング4を装着する。

そして(カ)に示すようにプラスチック管1の先端部側外側に、スペーサ部材2を介して継手3を嵌め込む。

その後、図1鎖線に示すように鍔部2c,3b間を連結部材5で連結し、継手3に部材6を接続する。

【0012】

図示の例では、プラスチック管1は金属管ではないが、スペーサ部材2の接続凹部2aを利用して凸部1aが圧入することにより、金属製継手3に接続することができる。

このように、簡易な接続方法を用いることにより、金属製継手を含む金属製接続部材に対してプラスチック管1の接続が可能になり、金属管に代わるプラスチック管の利用が可能となるので、金属管の使用を極力少なくすることができ、製造のコストダウンや省資源に寄与する。

【0013】

スペーサ部材の他の実施例を図7〜図14を参照して説明する。

図7及び図8に示すスペーサ部材2Aの特徴は一端(図7右端)の開口部内に環状体2Aeを設けてあって、この環状体の外周面とスペーサ部材の内孔2Abとの間に袋状の溝2Afを形成している点であり、その他の構成はスペーサ部材2のそれと共通している。

袋状の溝2Afは、スペーサ部材2A内に内孔2Abを通じて差し入れたプラスチック管1の先端部1bを保護する役割を果たしている。プラスチック管1の先端部1bは溝2Af内に挿入された状態で被覆される。

溝2Afは一方の内面を形成している内側面は開口部に向けて上昇する(右肩上がりの)傾斜面2Ae1となっており、このため溝内に挿入されたプラスチック管1の先端部1bの位置保持が図られると共に溝内面との密着度が高められる。

環状体2Ae内には管などの部材6Aの先端部が差し込み可能である。

図7おいて、接続凹部2Aa及びシール溝2Adは前記スペーサ部材2の接続凹部2a及びシール溝2dにそれぞれ対応するものである。

スペーサ部材2Aと、このスペーサ部材の外側に嵌め込まれる継手(図示せず。)との間は、シール溝2Ad内に装着した図示していない封止リングによってシールされる。

次に接続体の製造方法について図9を参照して説明する。

まず、図9(ア)に示す位置関係にあるプラスチック管1とスペーサ部材2Aとを互いに結合させる。

この結合方法は、図9(イ)に示すように、プラスチック管1をスペーサ部材2Aの内孔2Ab内に差し入れて、その先端部1bをスペーサ部材2Aの袋状の溝2Af内に強く押し込む。

その後、図示していない拡開部材及び押圧治具を用いて、図9(ウ)に示す接続凹部2Aaに対向しているプラスチック管1の内周面の部分を押圧することにより、その内周面が押圧力によって凸状に塑性変形され、やがて凸部1aとなってスペーサ部材2Aの接続凹部に圧入される。この結果、プラスチック管1は、凸部1aがスペーサ部材2Aの接続凹部2Aaに圧入されているので、スペーサ部材と互いに強固に連結されることになる。

図7に示すスペーサ部材2Aの利点について述べると、図9(ウ)に示すプラスチック管1とスペーサ部材2Aとの結合状態において、プラスチック管は、その先端部1bが袋状の溝2Af内に密着状態に圧入されているから、中間層である金属層11と、上下の層(第1層及び第3層)との間から浸水して、経時的に隣接する層間が剥がれることを防止することである。そして溝2Afの内側面が傾斜面2Ae1となっていることにより、プラスチック管1の先端部1bにかかる押圧力が増して金属層11を含む三層間の密着力が高くなり、浸水防止がより一層効果的になる。

【0014】

図10に示すスペーサ部材2Bはスペーサ部材2Aの変形例であって、その特徴は内孔2Bbに所定の段差hがあることにある。すなわち、スペーサ部材2Bの内孔2Bbの径が一端(図10左端)開口部側の内孔2Bb1の径より小さいことにある。

段差hを設けている利点は、スペーサ部材2A内に差し入れるプラスチック管の径が計画していたものとの間に誤差が生じた場合に、許容の誤差を有するプラスチック管である限り、プラスチック管をスペーサ部材2Bに差し入れ可能となり、差し入れるべきプラスチック管の径の幅を持たせることができる点である。

スペーサ部材2Bの構成は段差hがある点を除いてスペーサ部材2Aと同一構成である。

図10において、接続凹部2Ba、シール溝2Bd、環状体2Be、この環状体の傾斜面2Be1及び溝2Bfは、スペーサ部材2Aの接続凹部2Aa、シール溝2Ad、環状体2Ae、この環状体の傾斜面2Ae1及び溝2Afにそれぞれ対応するものである。

【0015】

図11及び図12に示すスペーサ部材2Cはリング状に形成されており、内周面に接続凹部2Caを設けてある。

接続凹部2Caはスペーサ部材2の接続凹部2aに対応するものである。また内孔2Cbはスペーサ部材2の内孔2bに対応するものである。

【0016】

図13及び図14に示すスペーサ部材2Dはリング状に形成されており、内周面に接続凹部2Daを、また外周に鍔部2Dcをそれぞれ設けている。

スペーサ部材2Dにおける接続凹部2Da、内孔2Db及び鍔部2Dcはスペーサ部材2の接続凹部2a、内孔2b及び鍔部2cにそれぞれ対応するものである。

【0017】

拡開部材及び押圧治具の構成は図4及び図5に示す拡開部材7及び押圧治具8に限られず、例えば図15及び図16に示すものであっても良い。すなわち、

図示の例において、拡開部材7Aは筒状の本体7A1と、この本体に対して半径方向に移動可能に保持されている可動体7A2と、各可動体に設けられている押圧突部7A3とからなる。各可動体7A2は、図示の例では120度の間隔を持って配置されている。押圧突部7A3は球体で構成されており、各可動体7A2の先端の保持部7A2aに固定され、かつ上半分部分が露出されている。各可動体7A2の保持部7A2aの内面は先端に向けて下がり勾配の傾斜面7A2a1となっている。

押圧治具8Aは棒体状であって、その先端部はテーパーに形成された押圧面8Aaとなっている。

拡開部材7Aと押圧治具8Aとの関係を説明すると、押圧治具8Aを図15に示す位置から矢印方向に押し出すと、押圧面8Aaが各可動体7A2の傾斜面7A2a1に接触しながら徐々に傾斜面を押し上げるために、各可動体は本体7A1の半径方向に移動し、同じ方向に各押圧突部7A3が図16鎖線に示すように移動する。

このような各押圧突部7A3の移動を通じて、プラスチック管の内周面が塑性変形されて、スペーサ部材に接続凹部に結合されるのである。

【0018】

配管の接続体は、水、温水、冷水又は冷媒などの流体の循環系を必要とする機器内部又は外部に設置されるものに限られず、給湯水、排水などの配水設備、冷媒を利用する設備などに設置されるものを含む。

プラスチック管1の構成は図1に示す三層構造管であることを要さず、塑性変形可能であれば、図示の例に限定されない。スペーサ部材2,2A,2B,2C,2D及び継手3の材質は問わず、金属であっても、プラスチックであっても良い。接続部材は継手3に限定されない。スペーサ部材の形状は図1に示す例では「環状」と表現しているが、環状は管状、スリーブ状及びリング状など内孔を有する形状を含むものである。

拡開部材に関して、図15及び図16に示す例に限られず、押圧突部を3箇所以上に配置すれば、プラスチック管は接続凹部を介してスペーサ部材との結合が強化される。そしてこのような結合強化を図るために、可動体7A2は軸心を中心として回転可能とするものであっても良い。

【図面の簡単な説明】

【0019】

【図1】この発明に係る配管の接続体を示す断面図である。

【図2】図1のII−II線拡大断面図である。

【図3】この発明に係る配管の接続体におけるプラスチック管に対するスペーサ部材の取り付け状態を示す一部切欠正面図である。

【図4】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(ア)はプラスチック管にスペーサ部材を取り付ける前段階を示す図であり、(イ)はプラスチック管にスペーサ部材を嵌め込んだ状態を示す図である。

【図5】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(ウ)はプラスチック管内に拡開部材を差し入れた状態を示す図であり、(エ)は拡開部材内に押圧治具を打ち込んでいる状態を示す図である。

【図6】この発明に係る配管の接続体の製造方法の工程を示す断面図であって、(オ)はプラスチック管の先端部にスペーサ部材を固定し、封止リングを装着した状態を示す図であり、(カ)は(オ)に示す状態のプラスチック管の先端部にスペーサ部材を介し継手を取り付けている状態を示す図である。

【図7】この発明に係る配管の接続体に用いるスペーサ部材の他の例を示す拡大断面図である。

【図8】図7のVIII−VIII線断面図である。

【図9】図7に示すスペーサ部材を用いる配管の接続体の製造方法の工程を示す断面図であって、(ア)はプラスチック管にスペーサ部材を取り付ける前段階を示す図であり、(イ)はプラスチック管にスペーサ部材を嵌め込んだ状態を示す図、(ウ)はプラスチック管とスペーサ部材との結合状態を示す図である。

【図10】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す一部切欠拡大正面図である。

【図11】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す正面図である。

【図12】図11のXII−XII線断面図である。

【図13】この発明に係る配管の接続体に用いるスペーサ部材のさらに他の例を示す一部切欠正面図である。

【図14】図13の右側面図である。

【図15】拡開部材及びこの拡開部材内に挿入している押圧治具の各主要部を示す断面図である。

【図16】図15のXVI−XVI線拡大断面図である。

【符号の説明】

【0020】

1 プラスチック管

1a 凸部

1b 先端部

11 金属層

2,2A,2B,2C,2D スペーサ部材

2a,2Aa,2Ba,2Ca,2Da 接続凹部

2b,2Ab,2Bb,2Bb1 スペーサ部材の内孔

2Cb,2Db スペーサ部材の内孔

3 継手(接続部材)

3a 継手の内孔

4 封止リング

5 連結部材

7 拡開部材

7a 押圧突部

7b 割り溝

7A 拡開部材

7A1 本体

7A2 可動体

7A3 押圧突部

8 押圧治具

8A 押圧治具

8Aa 押圧面

【特許請求の範囲】

【請求項1】

塑性変形可能であるプラスチック管と、このプラスチック管の先端部側に嵌め込んである環状のスペーサ部材と、このスペーサ部材に接続される接続部材とから構成されており、

上記プラスチック管の先端部側の外周に凸部を形成してあり、

上記スペーサ部材は、その内周に接続凹部を形成してあって、この接続凹部に上記プラスチック管の凸部が圧入されている

ことを特徴とする配管の接続体。

【請求項2】

プラスチック管は三層構造管であって、中間層が塑性変形可能である金属層であることを特徴とする請求項1記載の配管の接続体。

【請求項3】

スペーサ部材は一端開口部内に環状体を設け、この環状体の外周面とスペーサ部材の内孔との間に袋状の溝を形成してあり、この溝内にプラスチック管の先端部が挿入可能であることを特徴とする請求項2記載の配管の接続体。

【請求項4】

溝の一方の内壁を形成している環状体の外周面は開口部に向けて上昇する傾斜面となっていることを特徴とする請求項3記載の配管の接続体。

【請求項5】

スペーサ部材の内孔に段差を設け、この内孔の一側であるプラスチック管の挿入側の径が他側のそれより大きいことを特徴とする請求項1乃至請求項4のいずれかに記載の配管の接続体。

【請求項6】

接続部材は継手であることを特徴とする請求項1乃至請求項5のいずれかに記載の配管の接続体。

【請求項7】

内周面に接続凹部を有している環状のスペーサ部材の内孔に、この内孔の周面に外周面が接する塑性変形可能であるプラスチック管の先端部を差し入れてから、上記プラスチック管の内周面側から上記スペーサ部材の内孔の周面に向けて押圧し、この押圧力によって上記接続凹部に対向している上記プラスチック管の外周部が凸状に塑性変形され凸部が形成され、上記プラスチック管の凸部が、上記接続凹部内に圧入されて、上記凸部と接続凹部とが一体結合され、その後スペーサ部材に接続部材を接続することを特徴とする配管の接続体の製造方法。

【請求項8】

プラスチック管は三層構造管であって、中間層が塑性変形可能である金属層であることを特徴とする請求項7記載の配管の接続体の製造方法。

【請求項1】

塑性変形可能であるプラスチック管と、このプラスチック管の先端部側に嵌め込んである環状のスペーサ部材と、このスペーサ部材に接続される接続部材とから構成されており、

上記プラスチック管の先端部側の外周に凸部を形成してあり、

上記スペーサ部材は、その内周に接続凹部を形成してあって、この接続凹部に上記プラスチック管の凸部が圧入されている

ことを特徴とする配管の接続体。

【請求項2】

プラスチック管は三層構造管であって、中間層が塑性変形可能である金属層であることを特徴とする請求項1記載の配管の接続体。

【請求項3】

スペーサ部材は一端開口部内に環状体を設け、この環状体の外周面とスペーサ部材の内孔との間に袋状の溝を形成してあり、この溝内にプラスチック管の先端部が挿入可能であることを特徴とする請求項2記載の配管の接続体。

【請求項4】

溝の一方の内壁を形成している環状体の外周面は開口部に向けて上昇する傾斜面となっていることを特徴とする請求項3記載の配管の接続体。

【請求項5】

スペーサ部材の内孔に段差を設け、この内孔の一側であるプラスチック管の挿入側の径が他側のそれより大きいことを特徴とする請求項1乃至請求項4のいずれかに記載の配管の接続体。

【請求項6】

接続部材は継手であることを特徴とする請求項1乃至請求項5のいずれかに記載の配管の接続体。

【請求項7】

内周面に接続凹部を有している環状のスペーサ部材の内孔に、この内孔の周面に外周面が接する塑性変形可能であるプラスチック管の先端部を差し入れてから、上記プラスチック管の内周面側から上記スペーサ部材の内孔の周面に向けて押圧し、この押圧力によって上記接続凹部に対向している上記プラスチック管の外周部が凸状に塑性変形され凸部が形成され、上記プラスチック管の凸部が、上記接続凹部内に圧入されて、上記凸部と接続凹部とが一体結合され、その後スペーサ部材に接続部材を接続することを特徴とする配管の接続体の製造方法。

【請求項8】

プラスチック管は三層構造管であって、中間層が塑性変形可能である金属層であることを特徴とする請求項7記載の配管の接続体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−197926(P2009−197926A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−40895(P2008−40895)

【出願日】平成20年2月22日(2008.2.22)

【出願人】(505136402)株式会社三葉製作所 (9)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【出願人】(505136402)株式会社三葉製作所 (9)

【Fターム(参考)】

[ Back to top ]