配管の減肉位置予測方法、及び配管測定装置

【課題】配管の肉厚管理の省力化に寄与しうる減肉位置予測方法を提供する。

【解決手段】本発明の減肉位置予測方法は、内部にオリフィスを有する配管の減肉位置予測方法であって、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【解決手段】本発明の減肉位置予測方法は、内部にオリフィスを有する配管の減肉位置予測方法であって、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配管の減肉位置予測方法、及び配管測定装置に関するものである。

【背景技術】

【0002】

従来から、配管に設置したオリフィスの下流側において配管の減肉が生じやすいことが知られており、超音波厚み計などを行いた定期的な肉厚測定により管理が行われていた。このような肉厚管理を省力化するための方法も種々提案されており、例えば特許文献1記載の差圧式流量計では、配管の外側に歪ゲージを設置して減肉の進行を監視する構成とされていた。また特許文献2には、複数のエロージョン・コロージョン因子をパラメータとする数学モデル式により減肉状態を計算・評価する方法が開示されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−41924号公報

【特許文献2】特開平8−178172号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、歪ゲージを設置して配管の状態を監視する方法や数学モデル式を用いて予測する方法を用いたとしても、配管や流体の条件が変更された場合には、監視システムの再構築(歪ゲージの位置や閾値電圧の設定変更、数学モデル式の修正、再計算など)が必要であり、効果的な省力化は達成されていなかった。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、配管のオリフィス下流部における減肉位置を簡便に予測でき、配管の肉厚管理の省力化に寄与しうる減肉位置予測方法と、最大減肉位置を選択的に測定可能とした配管測定装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の配管の減肉位置予測方法は、内部にオリフィスを有する配管の減肉位置予測方法であって、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【0007】

この方法によれば、配管及びオリフィスの設計情報から容易に得ることができる流速Vo(オリフィス流速)と配管の内径Dとを用いた検量線によってオリフィスの下流側における最大減肉位置を予測することができる。これにより、配管の肉厚管理において重点的に測定すべき箇所を容易に特定することができ、肉厚管理を大幅に省力化することができる。また、配管や流体の条件が変更された場合にも極めて容易に最大減肉位置を再予測することができる。

【0008】

前記流体が純水であり、式(2)の検量線を用いて最大減肉位置x(mm)を算出することとしてもよい。

x=(0.0356・Vo+1.27)・D …(2)

この方法によれば、純水を流通させる配管における最大減肉位置を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0009】

前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することとしてもよい。

L=(γ・Vo+δ)・D …(3)、ただし、γ、δは定数である。

この方法によれば、配管の内壁面において流動加速腐食により減肉が生じる範囲(減肉範囲)Lを極めて容易に算出することができるので、配管の肉厚管理において監視すべき領域を容易に取得することができ、肉厚管理を大幅に省力化することができる。

【0010】

前記流体が純水であり、式(3)の前記オリフィスの下流側における減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することとしてもよい。

この方法によれば、純水を流通させる配管における減肉範囲を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0011】

本発明の配管測定装置は、内部にオリフィスを有する配管の肉厚を測定する配管測定装置であって、前記配管の肉厚を測定する測定部と、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出する減肉位置予測部と、を備えることを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【0012】

この構成によれば、上記構成の減肉位置予測部を備えていることで、オリフィスの下流側における最大減肉位置を極めて容易に予測することができる。これにより、測定部を用いた配管の肉厚測定において重点的に測定すべき箇所を容易に特定することができ、肉厚管理を大幅に省力化することができる。

【0013】

前記流体が純水であり、前記減肉位置予測部において式(2)の前記検量線が用いられる構成としてもよい。

x=(0.0356・Vo+1.27)・D…(2)

この構成によれば、上記構成の減肉位置予測部を備えていることで、純水を流通させる配管における最大減肉位置を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0014】

前記減肉位置予測部は、前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出する構成としてもよい。

L=(γ・Vo+δ)・D …(3)、ただし、γ、δは定数である。

この構成によれば、上記構成の減肉位置予測部を備えていることで、配管の内壁面において顕著に減肉が生じる範囲を極めて容易に算出することができるので、測定部による配管の肉厚測定において測定すべき領域を容易に取得することができ、肉厚管理を大幅に省力化することができる。

【0015】

前記流体が純水であり、前記減肉位置予測部は、前記減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出する構成としてもよい。

この構成によれば、上記構成の減肉位置予測部を備えていることで、純水を流通させる配管における減肉範囲を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【発明の効果】

【0016】

本発明によれば、容易に取得可能な情報を用いて簡便に精度よく最大減肉位置を予測することができ、配管の肉厚管理を省力化することができる。

【図面の簡単な説明】

【0017】

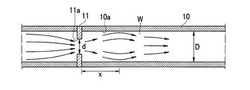

【図1】実施形態の減肉位置予測方法を適用可能な配管の構成を示す図。

【図2】オリフィス流速Voと無次元化最大減肉位置x/Dとの関係を示すグラフ。

【図3】オリフィス流速Voと無次元化減肉範囲L/Dとの関係を含むグラフ。

【図4】減肉範囲Lの説明図。

【図5】実施形態に係る配管測定装置を示す図。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について図面を参照して説明する。

【0019】

(減肉位置予測方法)

図1は、本実施形態の減肉位置予測方法を適用可能な配管の構成を示す断面図である。

図1に示す配管10は、STB340、STB410、STB510等の炭素鋼配管であり、その経路中に挿入されたオリフィス11を備えている。オリフィス11は径方向中央部に開口径dの円形開口部11aを有する円盤状であり、配管10内を流通する純水の流体Wを遮るように設置されている。ここで、純水には、不純分が無い水だけでなく、発電プラントの循環水のようにpH調整用や脱酸素用の薬品が微量混入されている場合を含む。オリフィス11の絞り比は開口径dと配管10の内径Dとの比d/Dで示される。

【0020】

配管10では、図1に示すように、オリフィス11によって流体Wの流路が狭められ、流速が高められた状態でオリフィス11を通過した流体Wが配管10の内壁面10aに向かって広がる流れが形成される。このような配管10において、オリフィス11の下流側に位置する内壁面10aに局所的な減肉現象が生じることが知られている。この減肉現象は、炭素鋼からなる配管10の内壁面10aに形成される酸化皮膜(Fe3O4;マグネタイト)の流体(純水)への溶解が高流速のために加速され、減肉が進行するものであると考えられている(流動加速腐食)。

【0021】

本実施形態の減肉位置予測方法は、図1に示す配管10において、配管10内に流通する流体Wのオリフィス11を通過する位置における流速(オリフィス流速)Vo(m/s)と、配管10の内径D(mm)とをパラメータとする式(1)の検量線を用いて、オリフィス11の下流側において減肉深さが最大となる位置のオリフィス11からの距離x(mm)を算出する配管の減肉位置予測方法である。上記の距離xを以下では最大減肉位置と称する。

【0022】

x=(α・Vo+β)・D …(1)

ただし、α、βは実測値に基づいて設定される定数である。

【0023】

すなわち、本実施形態では、オリフィス流速Voと配管10の内径Dの2つのみをパラメータとする検量線により、最大減肉位置xを得られるようにしている。以下、式(1)に示す最大減肉位置xを導出する過程について、具体的な試験例に基づいて詳細に説明する。

【0024】

表1は、式(1)に示す検量線を作成するために用いることができる試験データである。表1に示す試験例1〜9は、表1に記載の流速でオリフィスを備えた炭素鋼配管に純水を流通させた場合に配管内面に生じる減肉部の最大減肉位置と減肉範囲の実測データである。

【0025】

【表1】

【0026】

表1において、「配管流速」は、オリフィスから十分遠い位置における流体の流速である。「オリフィス流速」は、オリフィスの開口部を通過する流体の流速である。「最大減肉位置」は、オリフィスの下流側の端部から配管内壁面において減肉深さが最大となる位置までの距離である。

なお、試験例1〜9において試験対象とされた炭素鋼配管のうち、試験例1〜8における炭素鋼配管は、図1に示した配管10と同様の構成としたが、試験例9における炭素鋼配管では、円盤状のオリフィスに代えて、内径2.7mm、長さ10mmの絞り部を配管経路中に設けた構成とした。

【0027】

表1に示すように、配管流速、オリフィス絞り比、配管の内径D等の条件が同じであっても、最大減肉位置は異なっており、配管流速やオリフィス絞り比と最大減肉位置との間に一定の傾向は見られない。

これに対して本発明者らは、最大減肉位置xを配管の内径Dで除して無次元化したx/Dと、オリフィス流速Voとの間に一定の傾向があることを見いだした。

【0028】

図2は、オリフィス流速Voとx/Dとの関係を示すグラフである。同図のグラフに示されるように、無次元化した最大減肉位置x/Dは、下記式(2A)に示すように、オリフィス流速Voの一次関数で近似することができる。そして、式(2A)のDを移項することで、式(2)に示す検量線が得られる。

【0029】

x/D=0.0369Vo+1.24 …(2A)

【0030】

x=(0.0369Vo+1.24)・D …(2)

【0031】

式(2)は先の式(1)において各定数をα=0.0369、β=1.24に設定したものである。つまり、本実施形態の減肉位置予測方法では、表1に例示したような実測に基づく試験データを採取し、試験データからオリフィス流速Voと無次元化最大減肉位置x/Dとの関数を導出することで、式(1)における定数α、βを設定し、実機における最大減肉位置の検量線を導出する。

【0032】

このようにして得られる検量線は、オリフィス流速Voと配管の内径Dとの関数であり、これらの情報は、配管及びオリフィスの設計情報から容易に得ることが可能である。したがって本実施形態の予測方法によれば、容易に得られる情報のみを用いて、オリフィス下流における最大減肉位置を簡便に推定することができる。

【0033】

次に図3は、配管の内壁面において顕著な減肉が生じる範囲(減肉範囲)L(mm)を配管の内径Dで除して無次元化したL/Dと、オリフィス流速Vo(m/s)との関係のプロットを追加したグラフである。図3から、無次元化減肉範囲L/Dとオリフィス流速Voとが直線的な関係にあることが分かる。したがって、減肉範囲L(mm)についても、先に記載の最大減肉位置x(mm)と同様に、オリフィス流速Vo(m/s)、配管内径D(mm)とをパラメータとする下記の式(3)で表すことができる。

【0034】

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは実測値に基づいて設定される定数である。

【0035】

ここで、表1に示す試験データに基づいて定数γ、δを設定すると、図3に示すように、無次元化減肉範囲L/Dは、オリフィス流速Voによらずほぼ一定値(L/D=4.6)をとる。したがって、表1に示す試験データの場合には、γ=0、δ=4.6であり、減肉範囲L(mm)を推定するための検量線はL=4.6Dである。すなわち、顕著な減肉が生じる減肉範囲Lは、配管の内径Dが一定であれば、流体やオリフィスの条件によらず一定の範囲(4.6D)となる。

【0036】

なお、表1における減肉範囲Lは以下のように定義される。図4は減肉範囲Lの説明図である。

本実施形態における減肉範囲Lは、図4に矢印を付して示す位置のオリフィスからの距離(mm)に対応する。より具体的には、図4に示すようにオリフィスからの距離に対する肉厚の変化をプロットした図において、オリフィス位置から離れる方向において最初に上に凸となる変曲点p1(p2)を特定し、かかる変曲点p1(p2)における肉厚と同じ肉厚となる点q1(q2)を特定する。かかる点q1(q2)におけるオリフィスからの距離L1(L2)が、当該条件における減肉範囲Lである。

【0037】

以上に詳細に説明した本実施形態の減肉位置予測方法によれば、配管の内径D(mm)とオリフィス流速Vo(m/s)のみをパラメータとする検量線を用いて、オリフィス下流側の配管内壁面における最大減肉位置x(mm)と、顕著に減肉が観測される減肉範囲L(mm)とを予測することができる。これにより、配管の肉厚管理において重点的に監視すべき位置及び範囲を容易に得ることができるため、配管の肉厚管理を省力化することが可能である。

【0038】

なお、本実施形態の減肉位置予測方法は、表面にマグネタイト(Fe3O4)の酸化皮膜が形成される系において、流動加速腐食によって配管10の内壁面10aに減肉を生じる範囲内であれば、上記試験例に示した以外の流体Wの温度範囲や流速範囲においても適用可能である。

【0039】

例えば、流体Wの流速は、試験例では最大4.5m/sであるが、酸化皮膜や配管10の構成金属の機械的な破壊(エロージョン、キャビテーション)が生じる流速に達しない範囲であれば、4.5m/sを超える流速であってもよい。また、流体Wの温度は、試験例では概ね100℃〜300℃の範囲であるが、配管10の内壁面10aにマグネタイトが形成される温度範囲であれば、100℃未満の温度範囲であってもよい。また、試験例におけるオリフィス絞り比の範囲から、オリフィス絞り比が0.3〜0.7の範囲であれば本実施形態の減肉位置予測方法を適用できると考えられる。

【0040】

(配管測定装置)

次に図5は、本発明の一実施形態である配管測定装置を示す図である。

配管測定装置100は、本体部101と、測定部102と、スケール106とを備えている。本体部101は、制御部103(減圧位置予測部)と、操作部104と、表示部105とを備えている。制御部103は、測定部102、操作部104、及び表示部105と接続されており、配管測定装置100を総合的に制御する。

【0041】

測定部102は、例えば、音響ガイドバーの内側に超音波圧電素子を配置した超音波検査プローブであり、音響ガイドバーの先端を配管10表面の測定位置に当接させて使用する。

制御部103は、測定部102を駆動制御することで配管10の肉厚測定を行う機能を備えており、さらに本実施形態の場合、操作部104を介して入力される情報を演算処理することで、測定対象の配管10における最大減肉位置xと、減肉範囲Lとを、液晶パネル等からなる表示部105に表示させる機能を備えている。

より詳細には、制御部103は、先に記載の式(2)に対応する最大減肉位置xの検量線「x=(0.0356・Vo+1.27)・D」、及び減肉範囲Lの検量線「L=4.6D」を保持しており、これらの検量線を用いて先の実施形態に係る減肉位置予測方法を実行可能に構成されている。

【0042】

上記構成を備えた配管測定装置100による配管の測定に際して、ユーザーは操作部104に設けられた数字ボタン等を操作して、測定対象の配管10の内径Dとオリフィス流速Voとを入力する。制御部103は、操作部104から入力される内径Dとオリフィス流速Voとを受け取り、式(2)に示した検量線により最大減肉位置xを算出し、表示部105に表示させる。また、減肉範囲Lの検量線から減肉範囲Lの値を算出し、表示部105に表示させる。

【0043】

このように、本実施形態の配管測定装置100では、測定対象の配管10における最大減肉位置xと減肉範囲Lとを表示部105を介してユーザーに報知することができる。したがってユーザーは、これらの情報に基づいて重点的に測定すべき位置と範囲を容易に知ることができるので、極めて効率良く配管10の肉厚測定を実施することができる。

【0044】

なお、本実施形態では、表示部105に最大減肉位置xと減肉範囲Lとを表示させる構成について説明したが、表示部105には、これら以外の情報を表示させてもよい。例えば、制御部103において、算出された最大減肉位置xに基づいて重点的に測定すべき範囲(例えばx±5mm)を設定し、この測定すべき範囲を表示部105に表示させてもよい。

【0045】

また本実施形態の場合、測定部102の位置合わせにスケール106を用いることができる。すなわち、配管10のオリフィス11の位置にスケール106の原点を配置し、かかるスケール106に対して表示部105の情報を参照しつつ測定部102を位置合わせすることで、極めて容易に測定部102を適切な測定位置に配置することができる。

【0046】

また本実施形態の配管測定装置100において、スケール106と測定部102とが連結され、スケール106上で測定部102を摺動可能に構成してもよい。このような構成とすれば、測定部102と配管10との位置合わせをより容易に行うことができ、操作性に優れた測定装置とすることができる。一方、スケール106に相当する目盛りが予め配管10の表面に形成されていれば、配管測定装置100にスケール106は不要である。

【0047】

さらに、測定部102に、スケール106の目盛りや配管10の外面に形成された目盛りを読み取る手段を設けてもよい。配管測定装置100において目盛りを読み取り可能とすることで、制御部103において算出された最大減肉位置xや減肉範囲L、あるいはこれらに基づいて設定された測定位置と、測定部102の現在位置とを比較することができる。したがって、配管測定装置100にこの比較情報を利用した測定位置案内機能を持たせることができる。

【符号の説明】

【0048】

10 配管、11 オリフィス、100 配管測定装置、102 測定部、103 制御部(減肉位置予測部)、104 操作部、105 表示部、D 内径、x 最大減肉位置、L 減肉範囲、Vo オリフィス流速

【技術分野】

【0001】

本発明は、配管の減肉位置予測方法、及び配管測定装置に関するものである。

【背景技術】

【0002】

従来から、配管に設置したオリフィスの下流側において配管の減肉が生じやすいことが知られており、超音波厚み計などを行いた定期的な肉厚測定により管理が行われていた。このような肉厚管理を省力化するための方法も種々提案されており、例えば特許文献1記載の差圧式流量計では、配管の外側に歪ゲージを設置して減肉の進行を監視する構成とされていた。また特許文献2には、複数のエロージョン・コロージョン因子をパラメータとする数学モデル式により減肉状態を計算・評価する方法が開示されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−41924号公報

【特許文献2】特開平8−178172号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、歪ゲージを設置して配管の状態を監視する方法や数学モデル式を用いて予測する方法を用いたとしても、配管や流体の条件が変更された場合には、監視システムの再構築(歪ゲージの位置や閾値電圧の設定変更、数学モデル式の修正、再計算など)が必要であり、効果的な省力化は達成されていなかった。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、配管のオリフィス下流部における減肉位置を簡便に予測でき、配管の肉厚管理の省力化に寄与しうる減肉位置予測方法と、最大減肉位置を選択的に測定可能とした配管測定装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の配管の減肉位置予測方法は、内部にオリフィスを有する配管の減肉位置予測方法であって、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【0007】

この方法によれば、配管及びオリフィスの設計情報から容易に得ることができる流速Vo(オリフィス流速)と配管の内径Dとを用いた検量線によってオリフィスの下流側における最大減肉位置を予測することができる。これにより、配管の肉厚管理において重点的に測定すべき箇所を容易に特定することができ、肉厚管理を大幅に省力化することができる。また、配管や流体の条件が変更された場合にも極めて容易に最大減肉位置を再予測することができる。

【0008】

前記流体が純水であり、式(2)の検量線を用いて最大減肉位置x(mm)を算出することとしてもよい。

x=(0.0356・Vo+1.27)・D …(2)

この方法によれば、純水を流通させる配管における最大減肉位置を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0009】

前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することとしてもよい。

L=(γ・Vo+δ)・D …(3)、ただし、γ、δは定数である。

この方法によれば、配管の内壁面において流動加速腐食により減肉が生じる範囲(減肉範囲)Lを極めて容易に算出することができるので、配管の肉厚管理において監視すべき領域を容易に取得することができ、肉厚管理を大幅に省力化することができる。

【0010】

前記流体が純水であり、式(3)の前記オリフィスの下流側における減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することとしてもよい。

この方法によれば、純水を流通させる配管における減肉範囲を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0011】

本発明の配管測定装置は、内部にオリフィスを有する配管の肉厚を測定する配管測定装置であって、前記配管の肉厚を測定する測定部と、前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出する減肉位置予測部と、を備えることを特徴とする。

x=(α・Vo+β)・D …(1)、ただし、α、βは定数である。

【0012】

この構成によれば、上記構成の減肉位置予測部を備えていることで、オリフィスの下流側における最大減肉位置を極めて容易に予測することができる。これにより、測定部を用いた配管の肉厚測定において重点的に測定すべき箇所を容易に特定することができ、肉厚管理を大幅に省力化することができる。

【0013】

前記流体が純水であり、前記減肉位置予測部において式(2)の前記検量線が用いられる構成としてもよい。

x=(0.0356・Vo+1.27)・D…(2)

この構成によれば、上記構成の減肉位置予測部を備えていることで、純水を流通させる配管における最大減肉位置を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【0014】

前記減肉位置予測部は、前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出する構成としてもよい。

L=(γ・Vo+δ)・D …(3)、ただし、γ、δは定数である。

この構成によれば、上記構成の減肉位置予測部を備えていることで、配管の内壁面において顕著に減肉が生じる範囲を極めて容易に算出することができるので、測定部による配管の肉厚測定において測定すべき領域を容易に取得することができ、肉厚管理を大幅に省力化することができる。

【0015】

前記流体が純水であり、前記減肉位置予測部は、前記減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出する構成としてもよい。

この構成によれば、上記構成の減肉位置予測部を備えていることで、純水を流通させる配管における減肉範囲を極めて容易に予測することができ、配管の肉厚管理を省力化することができる。

【発明の効果】

【0016】

本発明によれば、容易に取得可能な情報を用いて簡便に精度よく最大減肉位置を予測することができ、配管の肉厚管理を省力化することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態の減肉位置予測方法を適用可能な配管の構成を示す図。

【図2】オリフィス流速Voと無次元化最大減肉位置x/Dとの関係を示すグラフ。

【図3】オリフィス流速Voと無次元化減肉範囲L/Dとの関係を含むグラフ。

【図4】減肉範囲Lの説明図。

【図5】実施形態に係る配管測定装置を示す図。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について図面を参照して説明する。

【0019】

(減肉位置予測方法)

図1は、本実施形態の減肉位置予測方法を適用可能な配管の構成を示す断面図である。

図1に示す配管10は、STB340、STB410、STB510等の炭素鋼配管であり、その経路中に挿入されたオリフィス11を備えている。オリフィス11は径方向中央部に開口径dの円形開口部11aを有する円盤状であり、配管10内を流通する純水の流体Wを遮るように設置されている。ここで、純水には、不純分が無い水だけでなく、発電プラントの循環水のようにpH調整用や脱酸素用の薬品が微量混入されている場合を含む。オリフィス11の絞り比は開口径dと配管10の内径Dとの比d/Dで示される。

【0020】

配管10では、図1に示すように、オリフィス11によって流体Wの流路が狭められ、流速が高められた状態でオリフィス11を通過した流体Wが配管10の内壁面10aに向かって広がる流れが形成される。このような配管10において、オリフィス11の下流側に位置する内壁面10aに局所的な減肉現象が生じることが知られている。この減肉現象は、炭素鋼からなる配管10の内壁面10aに形成される酸化皮膜(Fe3O4;マグネタイト)の流体(純水)への溶解が高流速のために加速され、減肉が進行するものであると考えられている(流動加速腐食)。

【0021】

本実施形態の減肉位置予測方法は、図1に示す配管10において、配管10内に流通する流体Wのオリフィス11を通過する位置における流速(オリフィス流速)Vo(m/s)と、配管10の内径D(mm)とをパラメータとする式(1)の検量線を用いて、オリフィス11の下流側において減肉深さが最大となる位置のオリフィス11からの距離x(mm)を算出する配管の減肉位置予測方法である。上記の距離xを以下では最大減肉位置と称する。

【0022】

x=(α・Vo+β)・D …(1)

ただし、α、βは実測値に基づいて設定される定数である。

【0023】

すなわち、本実施形態では、オリフィス流速Voと配管10の内径Dの2つのみをパラメータとする検量線により、最大減肉位置xを得られるようにしている。以下、式(1)に示す最大減肉位置xを導出する過程について、具体的な試験例に基づいて詳細に説明する。

【0024】

表1は、式(1)に示す検量線を作成するために用いることができる試験データである。表1に示す試験例1〜9は、表1に記載の流速でオリフィスを備えた炭素鋼配管に純水を流通させた場合に配管内面に生じる減肉部の最大減肉位置と減肉範囲の実測データである。

【0025】

【表1】

【0026】

表1において、「配管流速」は、オリフィスから十分遠い位置における流体の流速である。「オリフィス流速」は、オリフィスの開口部を通過する流体の流速である。「最大減肉位置」は、オリフィスの下流側の端部から配管内壁面において減肉深さが最大となる位置までの距離である。

なお、試験例1〜9において試験対象とされた炭素鋼配管のうち、試験例1〜8における炭素鋼配管は、図1に示した配管10と同様の構成としたが、試験例9における炭素鋼配管では、円盤状のオリフィスに代えて、内径2.7mm、長さ10mmの絞り部を配管経路中に設けた構成とした。

【0027】

表1に示すように、配管流速、オリフィス絞り比、配管の内径D等の条件が同じであっても、最大減肉位置は異なっており、配管流速やオリフィス絞り比と最大減肉位置との間に一定の傾向は見られない。

これに対して本発明者らは、最大減肉位置xを配管の内径Dで除して無次元化したx/Dと、オリフィス流速Voとの間に一定の傾向があることを見いだした。

【0028】

図2は、オリフィス流速Voとx/Dとの関係を示すグラフである。同図のグラフに示されるように、無次元化した最大減肉位置x/Dは、下記式(2A)に示すように、オリフィス流速Voの一次関数で近似することができる。そして、式(2A)のDを移項することで、式(2)に示す検量線が得られる。

【0029】

x/D=0.0369Vo+1.24 …(2A)

【0030】

x=(0.0369Vo+1.24)・D …(2)

【0031】

式(2)は先の式(1)において各定数をα=0.0369、β=1.24に設定したものである。つまり、本実施形態の減肉位置予測方法では、表1に例示したような実測に基づく試験データを採取し、試験データからオリフィス流速Voと無次元化最大減肉位置x/Dとの関数を導出することで、式(1)における定数α、βを設定し、実機における最大減肉位置の検量線を導出する。

【0032】

このようにして得られる検量線は、オリフィス流速Voと配管の内径Dとの関数であり、これらの情報は、配管及びオリフィスの設計情報から容易に得ることが可能である。したがって本実施形態の予測方法によれば、容易に得られる情報のみを用いて、オリフィス下流における最大減肉位置を簡便に推定することができる。

【0033】

次に図3は、配管の内壁面において顕著な減肉が生じる範囲(減肉範囲)L(mm)を配管の内径Dで除して無次元化したL/Dと、オリフィス流速Vo(m/s)との関係のプロットを追加したグラフである。図3から、無次元化減肉範囲L/Dとオリフィス流速Voとが直線的な関係にあることが分かる。したがって、減肉範囲L(mm)についても、先に記載の最大減肉位置x(mm)と同様に、オリフィス流速Vo(m/s)、配管内径D(mm)とをパラメータとする下記の式(3)で表すことができる。

【0034】

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは実測値に基づいて設定される定数である。

【0035】

ここで、表1に示す試験データに基づいて定数γ、δを設定すると、図3に示すように、無次元化減肉範囲L/Dは、オリフィス流速Voによらずほぼ一定値(L/D=4.6)をとる。したがって、表1に示す試験データの場合には、γ=0、δ=4.6であり、減肉範囲L(mm)を推定するための検量線はL=4.6Dである。すなわち、顕著な減肉が生じる減肉範囲Lは、配管の内径Dが一定であれば、流体やオリフィスの条件によらず一定の範囲(4.6D)となる。

【0036】

なお、表1における減肉範囲Lは以下のように定義される。図4は減肉範囲Lの説明図である。

本実施形態における減肉範囲Lは、図4に矢印を付して示す位置のオリフィスからの距離(mm)に対応する。より具体的には、図4に示すようにオリフィスからの距離に対する肉厚の変化をプロットした図において、オリフィス位置から離れる方向において最初に上に凸となる変曲点p1(p2)を特定し、かかる変曲点p1(p2)における肉厚と同じ肉厚となる点q1(q2)を特定する。かかる点q1(q2)におけるオリフィスからの距離L1(L2)が、当該条件における減肉範囲Lである。

【0037】

以上に詳細に説明した本実施形態の減肉位置予測方法によれば、配管の内径D(mm)とオリフィス流速Vo(m/s)のみをパラメータとする検量線を用いて、オリフィス下流側の配管内壁面における最大減肉位置x(mm)と、顕著に減肉が観測される減肉範囲L(mm)とを予測することができる。これにより、配管の肉厚管理において重点的に監視すべき位置及び範囲を容易に得ることができるため、配管の肉厚管理を省力化することが可能である。

【0038】

なお、本実施形態の減肉位置予測方法は、表面にマグネタイト(Fe3O4)の酸化皮膜が形成される系において、流動加速腐食によって配管10の内壁面10aに減肉を生じる範囲内であれば、上記試験例に示した以外の流体Wの温度範囲や流速範囲においても適用可能である。

【0039】

例えば、流体Wの流速は、試験例では最大4.5m/sであるが、酸化皮膜や配管10の構成金属の機械的な破壊(エロージョン、キャビテーション)が生じる流速に達しない範囲であれば、4.5m/sを超える流速であってもよい。また、流体Wの温度は、試験例では概ね100℃〜300℃の範囲であるが、配管10の内壁面10aにマグネタイトが形成される温度範囲であれば、100℃未満の温度範囲であってもよい。また、試験例におけるオリフィス絞り比の範囲から、オリフィス絞り比が0.3〜0.7の範囲であれば本実施形態の減肉位置予測方法を適用できると考えられる。

【0040】

(配管測定装置)

次に図5は、本発明の一実施形態である配管測定装置を示す図である。

配管測定装置100は、本体部101と、測定部102と、スケール106とを備えている。本体部101は、制御部103(減圧位置予測部)と、操作部104と、表示部105とを備えている。制御部103は、測定部102、操作部104、及び表示部105と接続されており、配管測定装置100を総合的に制御する。

【0041】

測定部102は、例えば、音響ガイドバーの内側に超音波圧電素子を配置した超音波検査プローブであり、音響ガイドバーの先端を配管10表面の測定位置に当接させて使用する。

制御部103は、測定部102を駆動制御することで配管10の肉厚測定を行う機能を備えており、さらに本実施形態の場合、操作部104を介して入力される情報を演算処理することで、測定対象の配管10における最大減肉位置xと、減肉範囲Lとを、液晶パネル等からなる表示部105に表示させる機能を備えている。

より詳細には、制御部103は、先に記載の式(2)に対応する最大減肉位置xの検量線「x=(0.0356・Vo+1.27)・D」、及び減肉範囲Lの検量線「L=4.6D」を保持しており、これらの検量線を用いて先の実施形態に係る減肉位置予測方法を実行可能に構成されている。

【0042】

上記構成を備えた配管測定装置100による配管の測定に際して、ユーザーは操作部104に設けられた数字ボタン等を操作して、測定対象の配管10の内径Dとオリフィス流速Voとを入力する。制御部103は、操作部104から入力される内径Dとオリフィス流速Voとを受け取り、式(2)に示した検量線により最大減肉位置xを算出し、表示部105に表示させる。また、減肉範囲Lの検量線から減肉範囲Lの値を算出し、表示部105に表示させる。

【0043】

このように、本実施形態の配管測定装置100では、測定対象の配管10における最大減肉位置xと減肉範囲Lとを表示部105を介してユーザーに報知することができる。したがってユーザーは、これらの情報に基づいて重点的に測定すべき位置と範囲を容易に知ることができるので、極めて効率良く配管10の肉厚測定を実施することができる。

【0044】

なお、本実施形態では、表示部105に最大減肉位置xと減肉範囲Lとを表示させる構成について説明したが、表示部105には、これら以外の情報を表示させてもよい。例えば、制御部103において、算出された最大減肉位置xに基づいて重点的に測定すべき範囲(例えばx±5mm)を設定し、この測定すべき範囲を表示部105に表示させてもよい。

【0045】

また本実施形態の場合、測定部102の位置合わせにスケール106を用いることができる。すなわち、配管10のオリフィス11の位置にスケール106の原点を配置し、かかるスケール106に対して表示部105の情報を参照しつつ測定部102を位置合わせすることで、極めて容易に測定部102を適切な測定位置に配置することができる。

【0046】

また本実施形態の配管測定装置100において、スケール106と測定部102とが連結され、スケール106上で測定部102を摺動可能に構成してもよい。このような構成とすれば、測定部102と配管10との位置合わせをより容易に行うことができ、操作性に優れた測定装置とすることができる。一方、スケール106に相当する目盛りが予め配管10の表面に形成されていれば、配管測定装置100にスケール106は不要である。

【0047】

さらに、測定部102に、スケール106の目盛りや配管10の外面に形成された目盛りを読み取る手段を設けてもよい。配管測定装置100において目盛りを読み取り可能とすることで、制御部103において算出された最大減肉位置xや減肉範囲L、あるいはこれらに基づいて設定された測定位置と、測定部102の現在位置とを比較することができる。したがって、配管測定装置100にこの比較情報を利用した測定位置案内機能を持たせることができる。

【符号の説明】

【0048】

10 配管、11 オリフィス、100 配管測定装置、102 測定部、103 制御部(減肉位置予測部)、104 操作部、105 表示部、D 内径、x 最大減肉位置、L 減肉範囲、Vo オリフィス流速

【特許請求の範囲】

【請求項1】

内部にオリフィスを有する配管の減肉位置予測方法であって、

前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする配管の減肉位置予測方法。

x=(α・Vo+β)・D …(1)

ただし、α、βは定数である。

【請求項2】

前記流体が純水であり、式(2)の検量線を用いて最大減肉位置x(mm)を算出することを特徴とする請求項1に記載の配管の減肉位置予測方法。

x=(0.0356・Vo+1.27)・D …(2)

【請求項3】

前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することを特徴とする請求項1又は2に記載の配管の減肉位置予測方法。

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは定数である。

【請求項4】

前記流体が純水であり、式(3)の前記オリフィスの下流側における減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することを特徴とする請求項3に記載の配管の減肉位置予測方法。

【請求項5】

内部にオリフィスを有する配管の肉厚を測定する配管測定装置であって、

前記配管の肉厚を測定する測定部と、

前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出する減肉位置予測部と、

を備えることを特徴とする配管測定装置。

x=(α・Vo+β)・D …(1)

ただし、α、βは定数である。

【請求項6】

前記流体が純水であり、

前記減肉位置予測部において式(2)の前記検量線が用いられることを特徴とする請求項5に記載の配管測定装置。

x=(0.0356・Vo+1.27)・D …(2)

【請求項7】

前記減肉位置予測部は、前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することを特徴とする請求項5に記載の配管測定装置。

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは定数である。

【請求項8】

前記流体が純水であり、

前記減肉位置予測部は、前記減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することを特徴とする請求項7に記載の配管測定装置。

【請求項1】

内部にオリフィスを有する配管の減肉位置予測方法であって、

前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする、式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出することを特徴とする配管の減肉位置予測方法。

x=(α・Vo+β)・D …(1)

ただし、α、βは定数である。

【請求項2】

前記流体が純水であり、式(2)の検量線を用いて最大減肉位置x(mm)を算出することを特徴とする請求項1に記載の配管の減肉位置予測方法。

x=(0.0356・Vo+1.27)・D …(2)

【請求項3】

前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することを特徴とする請求項1又は2に記載の配管の減肉位置予測方法。

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは定数である。

【請求項4】

前記流体が純水であり、式(3)の前記オリフィスの下流側における減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することを特徴とする請求項3に記載の配管の減肉位置予測方法。

【請求項5】

内部にオリフィスを有する配管の肉厚を測定する配管測定装置であって、

前記配管の肉厚を測定する測定部と、

前記配管内に流通する流体が前記オリフィスを通過する流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(1)の検量線を用いて、前記オリフィスの下流側における最大減肉位置x(mm)を算出する減肉位置予測部と、

を備えることを特徴とする配管測定装置。

x=(α・Vo+β)・D …(1)

ただし、α、βは定数である。

【請求項6】

前記流体が純水であり、

前記減肉位置予測部において式(2)の前記検量線が用いられることを特徴とする請求項5に記載の配管測定装置。

x=(0.0356・Vo+1.27)・D …(2)

【請求項7】

前記減肉位置予測部は、前記オリフィスの下流側における減肉範囲Lを、前記流速Vo(m/s)と、前記配管の内径D(mm)とをパラメータとする式(3)の検量線を用いて算出することを特徴とする請求項5に記載の配管測定装置。

L=(γ・Vo+δ)・D …(3)

ただし、γ、δは定数である。

【請求項8】

前記流体が純水であり、

前記減肉位置予測部は、前記減肉範囲Lを、前記配管の内径Dのみをパラメータとする検量線L=4.6Dを用いて算出することを特徴とする請求項7に記載の配管測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−256924(P2011−256924A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−131086(P2010−131086)

【出願日】平成22年6月8日(2010.6.8)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月8日(2010.6.8)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]