配管の溶接方法及び装置

【課題】 配管の厚さが大きい配管同士の溶接による接続において、配管内面の溶接金属部分に軸方向の圧縮残留応力を与え、耐食性を向上する。

【解決手段】 配管のルートパスだけを溶接した後、配管内面に冷却水を流して内面を冷却しながら、配管外面において、溶接を行うトーチの後方で、溶融金属が凝固した直後の高温の段階で冷却水を吹付けて表面を急冷し、配管の外面側に圧縮応力を発生させることにより、配管の周方向の収縮変形の発生を抑制し、配管内面の軸方向残留応力として圧縮残留応力を発生させる。

【解決手段】 配管のルートパスだけを溶接した後、配管内面に冷却水を流して内面を冷却しながら、配管外面において、溶接を行うトーチの後方で、溶融金属が凝固した直後の高温の段階で冷却水を吹付けて表面を急冷し、配管の外面側に圧縮応力を発生させることにより、配管の周方向の収縮変形の発生を抑制し、配管内面の軸方向残留応力として圧縮残留応力を発生させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食性を有する環境で使用される配管の内面に、耐食性を持たせて配管同士を接続する配管の溶接方法及び装置に関するものである。

【背景技術】

【0002】

オーステナイト系ステンレス鋼や高ニッケル基合金の溶接部では、溶接熱によって結晶粒界にクロム炭化物が析出し、この結果、結晶粒界の極近傍にクロム欠乏層が形成され、このクロム欠乏層に鋭敏化、つまり腐食に対し感受性が高くなる現象が発生する。また、溶接部近傍の表面には、一般に高い引張残留応力が存在する。材料が鋭敏化した状態で、高い引張残留応力が存在し、さらに、厳しい腐食環境下で使用されると、応力腐食割れを起こすことがある。すなわち、材料の鋭敏化、高い引張残留応力、及び腐食環境の三因子が重畳すると、応力腐食割れが発生する危険性が高まる。

【0003】

従来は、オーステナイト系ステンレス鋼の応力腐食割れは、タイプ304ステンレス鋼などの炭素含有量が高い材料の溶接熱影響部に発生すると考えられていた。このため、タイプ304ステンレス鋼の溶接部位で腐食環境に曝される部位では、応力腐食割れを発生させる因子のうち、材料的な因子の改善が図られてきた。例えば、炭素量が少なく、また、鋭敏化を起こしにくくなるような元素を添付したタイプ316Lステンレス鋼に交換する措置が行われてきた。これにより、配管の熱影響部及び溶接金属では、応力腐食割れが発生しないと考えられていた。

【0004】

しかしながら、近年、タイプ316Lステンレス鋼溶接部位の熱影響部から応力腐食割れが発生する可能性が否定できないことが明らかになってきた。タイプ316Lを用いる材料因子の改善は、必ずしも十分でないことが明らかになりつつある。さらに、従来の知見では割れが進展しないと考えられていたステンレス鋼の溶接金属にも、応力腐食割れが起き得る可能性は否定できない。このような可能性から、応力腐食割れを抑制するためには、材料的な因子の改善のみでなく、残留応力及び環境因子の改善が重要である。

【0005】

応力腐食割れの発生を抑制するために、腐食環境に曝される領域の引張残留応力の低減が対策の一つとして挙げられる。既設配管の溶接部に応力腐食割れが検出された場合には、配管の取替が行われる。プラントの既設配管の取替工事では、腐食環境に曝される配管内面に発生する引張残留応力を低減することを目的として、特許文献1に記載されている「オーステナイト鋼管の溶接施工方法」が用いられることがある。この方法は、配管同士を溶接で接続する際に、トーチを挟み込むように、配管継手の前後の配管全外周に亘って冷却水を供給しながら円周方向に溶接する方法である。

【0006】

また、特許文献2には、管材同士を溶接で接続する場合に、初層溶接後の積層溶接時に、積層溶接直後の溶接部表面と、裏側の初層溶接箇所の両面に、二酸化炭素の凝結固体粒子を吹付けて冷却する技術が開示されている。

【0007】

【特許文献1】特公昭52−18141号公報(全体)

【特許文献2】特開平8−155650号公報(全体)

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記特許文献1の従来技術では、配管の厚さが大きいような場合について配慮されていない。一般に、配管内面を冷却しながら外面を溶接すると、配管内面で引張側の降伏が起き、配管外面で圧縮側の降伏が起きるため、溶接後には、加熱されていた配管外面の冷えに伴なう収縮により、配管内面に圧縮残留応力を付与することができ、好都合である。しかし、配管の厚さが大きくなると、配管内面の冷却領域から溶接パスまでの距離が大きくなるため、内面冷却により発生する配管内面の引張応力は小さくなる。また、溶接部の周方向の収縮変形が大きくなり、後述するように、溶接部の内側に凸になる変形が起こる。この結果、厚さが大きい配管では、配管内面の溶接金属部では、外周側の溶接パスの積層により、周方向の残留応力は圧縮となるものの、軸方向の残留応力は曲げ変形により引張となってしまい、配管内面の耐食性が損なわれてしまう。

【0009】

一方、上記特許文献2の技術は、二酸化炭素の凝結固体粒子を製造又は保存するための設備が必要になり、装置が複雑でコスト的に不利になる。また、プラントの既設配管の一部の取替工事では、二酸化炭素の凝結固体粒子を配管の内側に吹付けることはできず、適用することができなかった。さらに、適用できたとしても、二酸化炭素の凝結固体粒子の冷却効果は弱く、所望の耐食性を得ることが困難であった。

【0010】

本発明の目的は、配管溶接継手の配管内面における耐食性を向上させ、応力腐食割れの発生を抑制することである。

【0011】

また、本発明の他の目的は、配管溶接継手の配管内面における引張残留応力を低減し、望ましくは圧縮残留応力を発生させて、耐食性を向上させることである。

【課題を解決するための手段】

【0012】

配管同士を溶接によって接続する際に、配管の厚さが大きい場合に、配管内面の残留引張応力を低減し、望ましくは残留圧縮応力を発生させるためには、溶接で発生する周方向の収縮変形を抑える必要がある。

【0013】

本発明はその一面において、ルートパスを溶接した後に、ルートパス以降のパスを溶接するときに配管の内面に液体冷媒を流して内面を冷却し、かつ配管の外面の溶接トーチが通過して溶融金属が凝固した直後の溶接部表面に引張側の塑性変形(ひずみ)を付与することを特徴とする。

【0014】

本発明の望ましい実施態様においては、引張側の塑性変形を付与するために、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却しながら積層溶接する。

【0015】

本発明の他の望ましい実施態様においては、各溶接パスの積層が完了した段階で、完了したパスの表面に力学的な荷重を付与して、パス表面に引張の塑性変形(ひずみ)を発生させる処理を行い、その後に後続のパスを積層する。

【0016】

本発明は他の一面において、ルートパス溶接後から配管の厚さの3/4までは配管の内面を冷却しながら溶接を行い、厚さの3/4から全厚さまでのパスでは、内面からの冷却に加え、外面に引張側の塑性変形を付与しながら積層溶接を継続する。

【0017】

本発明の望ましい実施態様においては、配管の内面を冷却する手段は、配管内に液体冷媒を通すことにより行い、配管の外面に引張側の塑性変形を付与する手段は、配管表面に液体冷媒を噴きかけることにより行う。

【0018】

また、本発明の望ましい実施態様においては、配管の内面の冷却に用いる液体冷媒及び配管の外面側の溶接部表面の冷却に用いる冷媒としていずれも水を用いる。

【0019】

特に、溶接を行う配管が既設プラントを構成するものである場合には、配管の内面の冷却に用いる液体冷媒は、既設プラントにおいて配管内を流れる流体例えば冷却水とする。

【0020】

本発明の望ましい実施態様においては、既設プラントは沸騰水型原子炉であり、溶接を行う配管は、原子炉の再循環系配管であり、配管の内面の冷却に用いる液体冷媒は、配管内を流れる炉水である。

【0021】

本発明の望ましい実施態様においては、配管同士を溶接によって接続する際に、ルートパスを溶接した後に、ルートパス以降のパスを溶接するときに配管の内面を液体冷媒を流すことによって冷却し、かつ配管の外面の溶接トーチが通過して溶融金属が凝固した直後の溶接部表面を冷却しながら溶接パスを積層する溶接装置であって、治具に固定された溶接トーチと、治具に固定された冷却液体を溶接部表面に供給する噴出ノズルと、前記噴出ノズルの周囲に配置された冷却液体を回収する吸引ノズルとを備え、前記噴出ノズルから冷却液体を溶接トーチが通過した領域に噴出し、前記吸引ノズルから冷却液体を吸引しながら、配管上を円周方向に溶接する溶接装置を用いる。

【発明の効果】

【0022】

本発明によれば、配管同士の突合せ継手の溶接施工時に、溶接部の周方向の収縮変形の発生を抑制し、配管内面の軸方向の引張残留応力を低減し、その耐食性を向上することができる。

【0023】

本発明の望ましい実施態様によれば、配管の冷却には内面は水を用い、また、外面もシャワー状の水を用いることにより、低いコストで効率よく溶接部の引張残留応力を低減し、配管内面の耐食性を向上し、その応力腐食割れの発生を抑制することができる。

【0024】

本発明によるその他の目的と特徴は、以下に述べる実施例の説明で明らかにする。

【発明を実施するための最良の形態】

【0025】

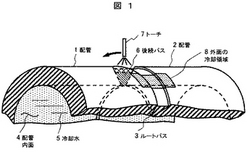

本発明による溶接方法を用いることにより、配管内面の溶接部において軸方向残留応力として引張応力を低減し、望ましくは圧縮応力を付与できるメカニズムについて図1〜図5を用いて詳細に説明する。

【0026】

図1は本発明の第1の実施形態による配管の溶接方法を模式的に表わす斜視図であり、図2はその要部を拡大して示す断面図である。配管1と配管2を突合せ、溶接により接続する様子を示している。まず、ルートパス( root pass 、初層溶接)3を溶接する。これにより、配管1,2を通して、その内面に冷却水を流すことができるようになる。そこで、配管内面4に冷却水5を流しながら、後続のパス(積層溶接)6を溶接する。このとき、トーチ7の直後の配管外面と溶接金属部表面からなる図1の外面冷却領域8を冷却しながら溶接トーチ7を円周方向に進める溶接方法である。

【0027】

図3は、本発明の原理を説明するための、配管の溶接により発生する残留応力の分布図である。配管の板厚が厚い場合には、内面のみを十分に効果的に冷却しても、内面に引張残留応力が発生してしまい、他方、内外面を冷却することにより、内面に圧縮残留応力を発生させることができるメカニズムを模式的に示したものである。

【0028】

まず、図3(A)は、配管の内面のみを効果的に冷却しながら溶接する場合について示している。図3において、「+」は軸方向の引張残留応力が発生していることを意味しており、「−」は軸方向の圧縮残留応力が発生していることを意味している。また、tは配管の厚さを表している。

【0029】

配管内面4を効果的に冷却しながら溶接を行うと、溶接時には、内面が低温、外面が高温の温度分布が発生する。このような温度分布の状態では、外面の膨張に伴ない内面に引張応力、外面に圧縮応力が作用し、内面では引張側の塑性変形(ひずみ)が発生し、外面では圧縮の塑性変形が発生する。図3(A)の(1)及び(2)に示す通り、溶接の積層厚さが0〜t/2及びt/4〜2t/4までの溶接パスの溶接が終了した時点では、溶接過程で発生した内面の引張の塑性変形が、外面側の冷えによる収縮に伴なう外面側からの拘束を受ける。したがって、内面は圧縮残留応力となり、外面が引張残留応力となる。溶接パスの積層が、配管厚さの1/2になるまでは、このように内面が圧縮残留応力であり、外面が引張残留応力となる分布が継続する。

【0030】

一方、溶接の積層が厚さの1/2を超えると、溶接時に熱せられて圧縮で降伏した外面側9が、今度は次第に冷えてくるに伴なって収縮し、配管の周方向の収縮が顕著になり、配管の断面は図3(A)の(3)のように、内面側に凸形状になるような形で変形する。このような曲げ変形は、配管内面の軸方向応力を引張側にする性質を有する。溶接部の周方向の収縮変形に起因する配管断面の曲げ変形により、溶接の積層厚さが配管の厚さの1/2を超える位置から、配管内面4の軸方向残留応力は圧縮残留応力の絶対値が小さくなる。さらにパスを積層すると図3(A)の(4)に示すように配管内面4の軸方向残留応力は引張応力になってしまう。

【0031】

一方、配管内面4の周方向残留応力は、外面側9の収縮変形により収縮力が作用し、内面4の周方向残留応力は圧縮側になっていく。その結果として、溶接を終えた時点で軸方向は引張残留応力、周方向は圧縮残留応力となる。

【0032】

次に、ルートパス溶接後に、積層厚さt/2までは配管内面4を効果的に冷却し、積層厚さがt/2からtまでの範囲では配管内面4及び配管外面7を冷却する場合について説明する。このときの応力分布の変化は、図3(B)の(1)〜(4)の経過を辿るようになる。図3(B)の(1)と(2)に示すように、積層厚さが0〜t/2の範囲では、溶接中に内面4のみを効果的に冷却しており、前述の場合と同じ結果である。

【0033】

積層厚さがt/2からtの範囲において、配管内面4を効果的に冷却しながら外面側を溶接することにより、溶接中に配管内面4には引張応力が発生する。一方、熱を受けている部位では圧縮応力が発生する。トーチが通過した後に配管外面9が冷却されると、溶接部表面が低温であり、内部が高温となる温度分布が発生する。したがって、外面側の溶接部表面は引張、内部が圧縮となる応力分布が発生し、外面に引張の塑性変形(ひずみ)が発生し、内部に圧縮の塑性変形(ひずみ)が発生する。その結果として、内部も冷えた後には、図3(B)の(3)に示すように、配管内面4及び配管外面9で圧縮残留応力が発生し、肉厚の内部で引張残留応力が発生する。

【0034】

積層溶接直後の外面冷却により、外面側で引張の塑性変形(ひずみ)が発生するため、配管の周方向の収縮変形は、外面冷却がない場合と比較すると小さくなり、結果として溶接部の曲げ変形に起因する引張応力の発生は小さくなる。その結果、板厚の1/2までの積層で発生した圧縮残留応力は、その後の積層で発生する曲げ変形に起因する引張側への移行を抑えることができるため、結果として、図3(B)の(4)に示すように圧縮残留応力を付与することが可能となる。

【0035】

次に、冷却がない場合、外面のみを冷却した場合、内面のみを冷却した場合、並びに内外面を冷却した場合のそれぞれについて、配管の厚さが薄い場合と厚い場合の溶接の積層と残留応力の関係について、図4と図5を参照して説明する。図4と図5において、σyは引張の降伏応力を意味しており、−σyは圧縮の降伏応力を意味している。

【0036】

図4は、配管の厚さが薄い場合の積層厚さと配管内面の溶接金属の軸方向応力の関係を示したものである。横軸の積層厚さにおいて、tthinは配管の厚さまで溶接パスを積層したことを意味しており、それに対応する軸方向応力の値が、軸方向の残留応力となる。図4の曲線10は冷却がない場合である。溶接金属を積層していくとともに、軸方向応力は引張となる。曲線11は外面のみを冷却した場合であり、曲線10と比較すると引張応力の絶対値は小さくなる。曲線12は内面のみを冷却した場合であり、軸方向応力は顕著に圧縮になる。曲線13は内外面を冷却した場合であり、内面のみ及び外面のみを冷却した場合よりも、絶対値が大きい軸方向の圧縮応力が付与される。

【0037】

図5は配管の厚さが厚い場合の積層厚さと配管内面の溶接金属中央の軸方向応力の関係を示したものである。横軸の積層厚さにおいて、tthickは配管の厚さまで溶接パスを積層したことを意味しており、それに対応する軸方向応力の値が、軸方向の残留応力となる。図5の曲線14は冷却がない場合である。溶接金属を積層していくと、厚さの1/2であるtthick/2までは圧縮応力が発生し、その値は降伏応力に相当するものとなる。積層厚さがtthick/2からtthickになる過程で軸方向応力は引張側になり、溶接が終わる時点である積層厚さがtthickでは、引張残留応力が発生する。曲線15は外面のみを冷却した場合であり、曲線14と比較するとtthick/2からtthickになる過程における引張応力の絶対値は小さくなる。曲線16は内面のみを冷却した場合であり、tthick/2からtthickになる過程の軸方向応力は、冷却がない場合と比較して引張応力が緩和される。曲線17は内外面を冷却した場合であり、圧縮残留応力を付与することが可能となる。さらに、曲線18は、3tthick/4以前は内面のみを冷却し、3tthick/4以降内外面を冷却した場合を示している。また、tthick/2以前は内面のみを冷却し、tthick/2以降内外面を冷却した場合は、曲線17と殆ど変わらなかった。

【0038】

以上に述べたように、効果的な内面冷却により、配管の厚さが薄い場合には、周方向の収縮変形により発生する軸方向引張応力よりも、内面冷却により発生する圧縮応力の影響の方が大きいため、結果として、配管内面は圧縮残留応力とすることができる。一方、配管の厚さが厚い場合には、最終層付近では周方向の収縮変形により発生する引張応力の影響の方が、内面を冷却することにより発生する圧縮応力の影響よりも大きいため、内面液体冷却のみでは、結果として引張残留応力となってしまう。

【0039】

これに対して、配管の厚さが厚い場合であっても、効果的な内面液体冷却に加え、積層溶接時に外面冷却を加えることにより、配管の周方向の収縮変形の発生を抑制することが可能であることが明らかになった。また、配管の周方向の収縮変形は、溶接が配管の厚さの1/2を超えた部分から発生しはじめ、3/4を超える部分の積層で引張応力になることが明らかになった。そこで、具体的には、肉厚の(1/2〜3/4)以降の積層パス溶接時に、積層直後のパス表面を冷却することにより、配管内面の軸方向に圧縮残留応力を付与することができる。

【0040】

以上の知見から、ルートパス溶接後に内外面を冷却することにより、配管内面の残留応力を圧縮にすることができる。さらに、外面の冷却は配管の厚さの1/2を超えてから実施しても圧縮残留応力を付与することができる。さらに、外面の冷却は配管の厚さの3/4を超えてから実施しても引張残留応力を低減することができることが明らかになった。このため、外面の冷却は、無駄を省き、かつ、溶接部の直近に冷却水を噴射するという神経を使う作業を少なくするために、なるべく遅く開始することが望ましい。

【0041】

次に、ルートパスを溶接後に、内外面を冷却しながら配管を溶接する方法及び装置について図6と図7を用いて説明する。

【0042】

図6は、これまで述べた本発明の第1の実施形態を具体化した一実施例による配管溶接装置の構成図である。ここでは、溶接トーチとしてTIG溶接用トーチを用い、溶接金属の供給を行いながら溶接を施工する配管溶接装置を示している。図において、130は台車上に設置された支持機構上支持板で、TIG溶接用トーチ101はトーチ支持機構110を介して台車上の支持機構上支持板130に設置されたウィービング( Weaving )装置111に設置されている。ここで、ウィービング装置111とは、図6で紙面に対して奥行き方向に突き出している支持梁112を紙面鉛直方向に揺動させる装置であり、本装置を使うことにより一度の施工で広い幅の溶接施工が可能となる。TIG溶接トーチ101にはワイヤチップ支持機構105を介してワイヤチップ104が取付けられている。ワイヤチップ104にはコンジット( conduit )ケーブル106を介してワイヤ供給装置から溶接金属ワイヤ103が供給される。ここで、TIG溶接用トーチ101は公知のものであり、タングステン電極102に電流用トーチケーブル107を介して電流が供給される。また、アルゴンガス用トーチケーブル108を介してアルゴンガスが供給され、ガスノズル113から噴出される。このアルゴンガスは、溶接施工時には発生しているアークの雰囲気となり、溶接金属部に周囲の雰囲気中の不純物質が入るのを防止する効果がある。また、トーチの加熱を防ぐために冷却水が冷却水用トーチケーブル109を介して循環している。

【0043】

121は水の噴出ノズルで、冷却媒体供給配管125から水が供給され穴あき板122より噴出される。120は吸引ノズルであり、噴出ノズル121を内部に含むように設置されている。噴出ノズル121と吸引ノズル120との間が吸引口123となり、冷却媒体回収配管126に吸引される。噴出ノズル121は治具128を介して吸引ノズル120の内部に固定されており、吸引ノズル120は冷却装置支持機構127を介して移動機構上支持板130に固定されている。したがって、この移動機構上支持板130を含む台車により移動機構が構成されるようになっている。

【0044】

吸引ノズル120が配管140と接する部分には遮蔽体119が設置されている。配管140の開先の形状に追随するため、吸引ノズルによる吸引の際に、TIG溶接トーチ101がある方向の空気の流れの乱れが少なくなり、安定してアークを発生させることが可能となる。

【0045】

図7は、噴射ノズル121を穴あき板122が見える方向から図示したものである。噴射ノズル121には、穴あき板122が取付けられており、穴あき板122には冷却媒体を噴射する穴129があけられている。噴射ノズル121は、吸引ノズル120の内部に設置される。噴射ノズル121と吸引ノズル120の間の隙間が吸引口123になる。噴出ノズル121には冷却媒体供給配管から水が供給される。水は穴あき板122の穴129を経由して被溶接構造物上に噴射される。噴射された水は、一部は蒸発し、一部は蒸発しきれずに溶接物の表面領域に残留する。吸引ノズル120の内側では、図5に示した冷却媒体回収配管126を介して負圧を発生させている。したがって、蒸発または蒸発しきれずに溶接部の表面に残留する水は、吸引口123から吸引される。噴射ノズル121が吸引ノズル120の中に含まれているため、噴出ノズル121から噴出した水は、蒸発して水蒸気になっても、また、蒸発しない場合でも、吸引ノズル120から回収され、吸引ノズル120の外に漏れ出すことはない。したがって、冷却のために噴出した水が周囲に散乱したり、さらには、溶接トーチに入り込むことはない。これによって溶接部に不純物を含むことなく、溶接施工することが可能となる。

【0046】

図8は、本発明の一実施例による配管の溶接装置の全体の構成を示す図である。TIG電源201には、電源盤203から入力ケーブル206を介して電力が供給されている。また、水冷循環装置204から水冷ホース207を介して冷却水が供給されている。さらに、アルゴンガスボンベ205からガスホース208を介してアルゴンガスが供給されている。

【0047】

トーチケーブル209は、TIG電源201とTIG溶接用トーチを結ぶケーブルであり、電流用トーチケーブルとアルゴンガス用トーチケーブルと冷却水用トーチケーブルとから構成される。電流用トーチケーブルにはTIG溶接電源201で発生する電流が送給される。アルゴンガス用トーチケーブルにはアルゴンガスボンベ205から供給されるアルゴンガスが送給される。冷却水用トーチケーブルには水冷循環装置204から供給される冷却水が送給される。

【0048】

配管140には、アースケーブル211を介して電源と接続される。アースケーブル211には電流検出器290が取付けられ電流の測定値は制御装置202に取り込まれる。制御装置202には、リモコンケーブル213を介して溶接電源リモコン214とワイヤ送給装置リモコン215が取付けられている。また、制御ケーブル217を介してワイヤ送給装置221が取付けられていて、さらにワイヤ送給装置221からトーチスイッチケーブル218を介してトーチスイッチ219が取付けられている。ワイヤ送給装置221からコンジットケーブル106を介してワイヤ103がTIG溶接用トーチ101に送給される。

【0049】

台車131の上にウィービング装置111が設置され、制御ケーブルを介してウィービング制御装置210に接続されている。また、ウィービング制御装置210には入力ケーブル206を介して電力が送給されている。ウィービング装置111からトーチ支持機構110を介してTIG溶接用トーチが設置されている。冷却装置支持機構127を介して台車131に吸引ノズル120が設置されている。また、台車131はリモコンケーブル213で台車移動機構リモコン216が接続されている。台車131は、配管の全周に渡って設置された軌道299上を走行する。

【0050】

吸引ノズル120には、冷却媒体回収配管126が取付けられており吸引により回収された冷却媒体は水槽220に留まるようになっている。また、吸引を行うために吸引ポンプ222が設置されている。吸引ノズル120の内部には、噴射ノズル121が設置されていて、冷却媒体供給配管125を介して冷却媒体が供給される。

【0051】

次に、この実施例による溶接作業について説明する。最初にルートパスの溶接を行う。ルートパスの溶接では、図8において配管140の溶接施工を行う位置にTIG用溶接トーチ101を設置する。溶接電源リモコン214から溶接条件に対応した電流、電圧条件を設定する。また、ワイヤ送給装置リモコンからワイヤ送給量を設定しておく。制御装置202は、溶接電源リモコン214からの入力に対応した電流をTIG溶接用トーチ101に供給する設定がなされる。また、ワイヤ送給装置リモコン215から入力されたワイヤ供給を行うための設定がなされる。ウィービング制御装置210にウィービング条件を入力し、ウィービングを開始する。さらに、移動機構リモコン216から台車131の移動速度を入力する。

【0052】

以上の準備ができた段階で、トーチスイッチ219をオンにする。TIG用溶接トーチに電流が供給されアークが発生する。また、ワイヤ送給装置221が作動し、ワイヤ送給が開始される。台車131が軌道299上を1周することにより、配管のルートパスの溶接が完了する。

【0053】

第2パスの施工から内外面の冷却を行う場合、第2パスから、配管内面に冷却媒体を存在させて配管内面を冷却し、また、配管外面では、冷却媒体噴射機構と回収機構を作動させて、溶接により高温になった領域の急冷が行われる。急冷に際して、冷却媒体の水は、吸引ノズルの外に漏れることがなく、また、吸引を行っても電極付近の空気の流れは乱れないので、品質の良い溶接を行うことが可能である。第2パスから最終パスまでを、このように内外面を冷却しながら溶接する。

【0054】

第2パス以降の積層から配管内面の冷却を行い、本実施例の第1の溶接方法では、積層厚さが配管の厚さの1/2から外面の冷却も行う。他方、本実施例の第2の溶接方法では、積層厚さが配管の厚さの3/4から外面の冷却を行う。

【0055】

開先内が溶接金属で埋められ、溶接を終了するときには、トーチスイッチ219をオフにしてアークを停止する。制御装置202からワイヤ送給装置221に停止信号が発せられワイヤ送給が停止する。台車131を停止させる。さらに、冷却媒体供給を停止させ、最後に吸引ポンプ222を停止させる。以上で作業が終了する。

【0056】

以上に示した実施例では、配管内面の液体冷却方法として、放水銃による水の散布や、溶接部をはさむ端部に送水ポンプを設けてそれにより冷却水を循環させる方法を用いることができる。また、既設プラントの配管取替え工事では、冷却水としてプラントにおける配管内を流れる液体冷媒を用いることができる。次に、この既設プラントの配管取替え工事における配管の溶接方法を説明する。

【0057】

まず、図6から図8で説明した配管の溶接装置を設置する。本実施例では、ルートパスを溶接するまでは、取替え配管の前後の配管内冷却水のバルブを閉じておく。したがって、配管内には空気が入っている。この状態で、溶接装置により内外面の冷却なしでルートパスの溶接を行う。ルートパスの溶接が完了し配管内の媒体が漏洩しなくなった段階で、配管内冷却水のバルブを解放する。次に、プラントの循環ポンプを作動させて配管内面に冷却水を循環させる。ここで、溶接装置を作動させて、配管の内面は冷却水による冷却を行いつつ、かつ配管の外面では前述したようにトーチの後方を冷却しながら溶接を行う。

【0058】

本実施例では、配管内面の冷却にプラント内を循環する液体冷媒を用いることにより、内面冷却用の放水銃等の設定を行う必要がない。そのため、配管の内面冷却に必要となる工数を大幅に削減することが可能となる。本方法では、プラントの定期検査と平行して配管取替え工事を実施することができる。

【0059】

図9は、以上の実施例を、沸騰水型原子力発電プラントの再循環系配管の取替えに適用した場合の構成図である。図において、31は原子炉圧力容器、32は再循環ポンプである。定期検査等でプラントを停止させた後に、配管上で取替え部位33を挟む前後のバルブ34とバルブ35を閉鎖する。取替え部位33の配管内に残った水を抜き、取替え部位33を切り出す。プラント側の配管には開先を設ける。一方、取替えを行う新配管36を設置する。また、配管に図6から図8で説明した配管の溶接装置を設置し、軌道上にTIG溶接用の溶接ヘッド及び外面冷却機構を取付ける。これら装置の設置は、前述した実施例の通りである。

【0060】

これらの装置の設置が完了したら、バルブ34とバルブ35を閉鎖したままで、前述した要領で、溶接部37と溶接部38のルートパスの溶接を行う。ルートパスの溶接によりバルブを解放しても炉水は漏洩しなくなる。この段階で、取替え部位の前後のバルブ34と35を解放し、さらに、再循環ポンプ32を運転して配管に炉水を循環させる。さらに、溶接装置及び冷却機構を運転し、配管内面は炉水による冷却を行いながら、配管外面は、前述した要領で、トーチからの熱とその直後の急冷による冷却を行いながら積層溶接を進める。

【0061】

このようにして、配管の厚さまで積層を行うことにより、配管内面の溶接部に圧縮残留応力を付与することが可能となる。特に、配管内面の冷却には、追加の装置を設定する必要がなく、配管内を循環する再循環水を用いており、また、その循環にはプラントに設置されている再循環ポンプを用いることができるので、施工に必要となる機材の準備工程を大幅に削減することができる。しかも、この再循環水による配管内面の冷却は、不十分な従来の二酸化炭素の凝結固体粒子の吹付け等に比べ、本発明における内面からの冷却として、必要十分かつ適切であり、配管溶接継手の配管内面に圧縮残留応力を発生させ、耐食性を向上させることができる。

【0062】

次に、本発明の第2の実施形態を説明する。

【0063】

これまで説明した第1の実施形態では、トーチからの熱とその直後の冷却による温度差から溶接部表面に引張の塑性変形(ひずみ)を付与するものであった。これに対して、本実施形態は、配管の周方向の収縮変形を抑制するために、積層が終わった溶接金属に機械的な力を加えて引張の塑性変形(ひずみ)を付与するものである。

【0064】

配管内面の残留応力を圧縮にするメカニズムは、図3(B)に示した(3)と(4)の経緯において、温度分布に起因して発生する引張の塑性変形発生領域(圧縮残留応力発生領域)に、メカニカルな荷重に起因して発生する引張りの塑性変形を発生させることにより、圧縮残留応力を付与する。メカニカルな荷重を付与する方法としては、積層した溶接金属を押しつぶす方向の荷重を与える方法が必要であり、一例としてワイヤーピーニング( wire peening )の適用を挙げることができる。

【0065】

本方法の実施手順を以下に示す。最初に、内面を冷却しながらルートパスを溶接する。ルートパスの溶接が終った段階で、外面をワイヤーピーニングして引張の塑性変形を外表面に付与し、その後に後続のパスを積層する。本方法により、1パス毎に、そのパスの溶接で発生する周方向の収縮変形をワイヤーピーニングで緩和することが可能になる。

【0066】

次に、本発明の第3の実施形態を説明する。

【0067】

本実施形態は、前述した第1及び第2の実施形態の組合せであり、配管内面に付与する圧縮残留応力の絶対値の増大を図るものである。本実施形態で必要となる装置は、外面側にトーチ後方の冷却機構を設けた第1の実施形態の溶接装置と、第2の実施形態のひとつであるワイヤーピーニング装置である。

【0068】

最初に、ルートパスを内面を空気のままで溶接する。次に、配管内面に冷却水を流しながら後続のパスを積層する。このとき配管外面のトーチ後方を冷却機構で冷却しながら溶接を行う。1パスの溶接が終わった後に、ワイヤーピーニング装置により積層した溶接金属表面にピーニング施工を行う。なお、配管外面のトーチ後方の冷却を行うパスは、工程等の制約がある場合には、配管の厚さの1/2から最終までに対して実施する場合、及び配管の厚さの3/4から最終までに対して実施する場合等、適宜選択することも可能である。また、ワイヤーピーニング施工を行うパスに関しても、工程等の制約がある場合には、開始するパスを適宜選択することができる。

【0069】

本実施形態により、配管の周方向の収縮変形の発生を、外面冷却により抑制し、さらにワイヤーピーニングを追加することにより抑制効果をさらに増加させることが可能となり、配管の厚さが大きい場合に問題となる配管内面の軸方向引張残留応力の発生を抑制することが可能となる。

【0070】

本実施形態の変形実施例として、トーチ後方にワイヤーピーニング装置を取付け、さらにその後方に冷却機構を取付けたヘッドにより、溶接パスの積層、ワイヤーピーニングによる引張の塑性変形(ひずみ)の付与、及び急冷による引張の塑性変形(ひずみ)の付与を溶接中に順次実施することも可能である。本方法では、溶接、ピーニング、及び急冷の3工程を同時進行で行うため、工数の低減を図ることが可能である。

【図面の簡単な説明】

【0071】

【図1】本発明の第1の実施形態による配管の溶接方法を模式的に表わす斜視図。

【図2】図1の要部を拡大して示す断面図。

【図3】本発明の原理を説明する溶接により発生する配管の残留応力分布図。

【図4】厚さが薄い配管を突合せ溶接したときの積層厚さと軸方向応力の関係図。

【図5】厚さが厚い配管を突合せ溶接したときの積層厚さと軸方向応力の関係図。

【図6】本発明の一実施例による溶接装置のトーチと外面冷却機構の構成図。

【図7】本発明の一実施例による溶接装置の冷却機構のノズルの構造図。

【図8】本発明の一実施例による配管の溶接装置の全体の構成図。

【図9】本発明による沸騰水型原子力発電プラントの配管取替え溶接方法を示す図。

【符号の説明】

【0072】

1,2…配管、3…ルートパス( root pass 、初層溶接)、4…配管内面、5…冷却水、6…後続のパス(積層溶接)、7,101…TIG溶接用トーチ、8…外面冷却領域、9…配管外面、102…タングステン電極、103…ワイヤ、104…ワイヤチップ、105…ワイヤチップ支持機構、106…コンジットケーブル、107…電流用トーチケーブル、108…アルゴンガス用トーチケーブル、109…冷却水用トーチケーブル、110…トーチ支持機構、111…ウィービング装置、112…支持梁、113…ガスノズル、119…遮蔽体、120…吸引ノズル、121…噴射ノズル、122…穴あき板、123…吸引口、125…冷却媒体供給配管、126…冷却媒体回収配管、127…冷却装置支持機構、128…治具、129…穴、130…支持機構上支持板、131…台車移動機構、132…移動機構用リモコン、140…配管、201…TIG電源、202…制御装置、203…電源盤、204…水冷循環装置、205…アルゴンガス、206…入力ケーブル、207…水冷ホース、208…ガスホース、209…トーチケーブル、210…ウィービング制御装置、211…アースケーブル、290…電流検出器、213…リモコンケーブル、214…溶接電源リモコン、215…ワイヤ送給装置リモコン、216…移動機構リモコン、217…制御ケーブル、218…トーチスイッチケーブル、219…トーチスイッチ、220…水槽、221…ワイヤ送給装置、222…吸引ポンプ。

【技術分野】

【0001】

本発明は、腐食性を有する環境で使用される配管の内面に、耐食性を持たせて配管同士を接続する配管の溶接方法及び装置に関するものである。

【背景技術】

【0002】

オーステナイト系ステンレス鋼や高ニッケル基合金の溶接部では、溶接熱によって結晶粒界にクロム炭化物が析出し、この結果、結晶粒界の極近傍にクロム欠乏層が形成され、このクロム欠乏層に鋭敏化、つまり腐食に対し感受性が高くなる現象が発生する。また、溶接部近傍の表面には、一般に高い引張残留応力が存在する。材料が鋭敏化した状態で、高い引張残留応力が存在し、さらに、厳しい腐食環境下で使用されると、応力腐食割れを起こすことがある。すなわち、材料の鋭敏化、高い引張残留応力、及び腐食環境の三因子が重畳すると、応力腐食割れが発生する危険性が高まる。

【0003】

従来は、オーステナイト系ステンレス鋼の応力腐食割れは、タイプ304ステンレス鋼などの炭素含有量が高い材料の溶接熱影響部に発生すると考えられていた。このため、タイプ304ステンレス鋼の溶接部位で腐食環境に曝される部位では、応力腐食割れを発生させる因子のうち、材料的な因子の改善が図られてきた。例えば、炭素量が少なく、また、鋭敏化を起こしにくくなるような元素を添付したタイプ316Lステンレス鋼に交換する措置が行われてきた。これにより、配管の熱影響部及び溶接金属では、応力腐食割れが発生しないと考えられていた。

【0004】

しかしながら、近年、タイプ316Lステンレス鋼溶接部位の熱影響部から応力腐食割れが発生する可能性が否定できないことが明らかになってきた。タイプ316Lを用いる材料因子の改善は、必ずしも十分でないことが明らかになりつつある。さらに、従来の知見では割れが進展しないと考えられていたステンレス鋼の溶接金属にも、応力腐食割れが起き得る可能性は否定できない。このような可能性から、応力腐食割れを抑制するためには、材料的な因子の改善のみでなく、残留応力及び環境因子の改善が重要である。

【0005】

応力腐食割れの発生を抑制するために、腐食環境に曝される領域の引張残留応力の低減が対策の一つとして挙げられる。既設配管の溶接部に応力腐食割れが検出された場合には、配管の取替が行われる。プラントの既設配管の取替工事では、腐食環境に曝される配管内面に発生する引張残留応力を低減することを目的として、特許文献1に記載されている「オーステナイト鋼管の溶接施工方法」が用いられることがある。この方法は、配管同士を溶接で接続する際に、トーチを挟み込むように、配管継手の前後の配管全外周に亘って冷却水を供給しながら円周方向に溶接する方法である。

【0006】

また、特許文献2には、管材同士を溶接で接続する場合に、初層溶接後の積層溶接時に、積層溶接直後の溶接部表面と、裏側の初層溶接箇所の両面に、二酸化炭素の凝結固体粒子を吹付けて冷却する技術が開示されている。

【0007】

【特許文献1】特公昭52−18141号公報(全体)

【特許文献2】特開平8−155650号公報(全体)

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記特許文献1の従来技術では、配管の厚さが大きいような場合について配慮されていない。一般に、配管内面を冷却しながら外面を溶接すると、配管内面で引張側の降伏が起き、配管外面で圧縮側の降伏が起きるため、溶接後には、加熱されていた配管外面の冷えに伴なう収縮により、配管内面に圧縮残留応力を付与することができ、好都合である。しかし、配管の厚さが大きくなると、配管内面の冷却領域から溶接パスまでの距離が大きくなるため、内面冷却により発生する配管内面の引張応力は小さくなる。また、溶接部の周方向の収縮変形が大きくなり、後述するように、溶接部の内側に凸になる変形が起こる。この結果、厚さが大きい配管では、配管内面の溶接金属部では、外周側の溶接パスの積層により、周方向の残留応力は圧縮となるものの、軸方向の残留応力は曲げ変形により引張となってしまい、配管内面の耐食性が損なわれてしまう。

【0009】

一方、上記特許文献2の技術は、二酸化炭素の凝結固体粒子を製造又は保存するための設備が必要になり、装置が複雑でコスト的に不利になる。また、プラントの既設配管の一部の取替工事では、二酸化炭素の凝結固体粒子を配管の内側に吹付けることはできず、適用することができなかった。さらに、適用できたとしても、二酸化炭素の凝結固体粒子の冷却効果は弱く、所望の耐食性を得ることが困難であった。

【0010】

本発明の目的は、配管溶接継手の配管内面における耐食性を向上させ、応力腐食割れの発生を抑制することである。

【0011】

また、本発明の他の目的は、配管溶接継手の配管内面における引張残留応力を低減し、望ましくは圧縮残留応力を発生させて、耐食性を向上させることである。

【課題を解決するための手段】

【0012】

配管同士を溶接によって接続する際に、配管の厚さが大きい場合に、配管内面の残留引張応力を低減し、望ましくは残留圧縮応力を発生させるためには、溶接で発生する周方向の収縮変形を抑える必要がある。

【0013】

本発明はその一面において、ルートパスを溶接した後に、ルートパス以降のパスを溶接するときに配管の内面に液体冷媒を流して内面を冷却し、かつ配管の外面の溶接トーチが通過して溶融金属が凝固した直後の溶接部表面に引張側の塑性変形(ひずみ)を付与することを特徴とする。

【0014】

本発明の望ましい実施態様においては、引張側の塑性変形を付与するために、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却しながら積層溶接する。

【0015】

本発明の他の望ましい実施態様においては、各溶接パスの積層が完了した段階で、完了したパスの表面に力学的な荷重を付与して、パス表面に引張の塑性変形(ひずみ)を発生させる処理を行い、その後に後続のパスを積層する。

【0016】

本発明は他の一面において、ルートパス溶接後から配管の厚さの3/4までは配管の内面を冷却しながら溶接を行い、厚さの3/4から全厚さまでのパスでは、内面からの冷却に加え、外面に引張側の塑性変形を付与しながら積層溶接を継続する。

【0017】

本発明の望ましい実施態様においては、配管の内面を冷却する手段は、配管内に液体冷媒を通すことにより行い、配管の外面に引張側の塑性変形を付与する手段は、配管表面に液体冷媒を噴きかけることにより行う。

【0018】

また、本発明の望ましい実施態様においては、配管の内面の冷却に用いる液体冷媒及び配管の外面側の溶接部表面の冷却に用いる冷媒としていずれも水を用いる。

【0019】

特に、溶接を行う配管が既設プラントを構成するものである場合には、配管の内面の冷却に用いる液体冷媒は、既設プラントにおいて配管内を流れる流体例えば冷却水とする。

【0020】

本発明の望ましい実施態様においては、既設プラントは沸騰水型原子炉であり、溶接を行う配管は、原子炉の再循環系配管であり、配管の内面の冷却に用いる液体冷媒は、配管内を流れる炉水である。

【0021】

本発明の望ましい実施態様においては、配管同士を溶接によって接続する際に、ルートパスを溶接した後に、ルートパス以降のパスを溶接するときに配管の内面を液体冷媒を流すことによって冷却し、かつ配管の外面の溶接トーチが通過して溶融金属が凝固した直後の溶接部表面を冷却しながら溶接パスを積層する溶接装置であって、治具に固定された溶接トーチと、治具に固定された冷却液体を溶接部表面に供給する噴出ノズルと、前記噴出ノズルの周囲に配置された冷却液体を回収する吸引ノズルとを備え、前記噴出ノズルから冷却液体を溶接トーチが通過した領域に噴出し、前記吸引ノズルから冷却液体を吸引しながら、配管上を円周方向に溶接する溶接装置を用いる。

【発明の効果】

【0022】

本発明によれば、配管同士の突合せ継手の溶接施工時に、溶接部の周方向の収縮変形の発生を抑制し、配管内面の軸方向の引張残留応力を低減し、その耐食性を向上することができる。

【0023】

本発明の望ましい実施態様によれば、配管の冷却には内面は水を用い、また、外面もシャワー状の水を用いることにより、低いコストで効率よく溶接部の引張残留応力を低減し、配管内面の耐食性を向上し、その応力腐食割れの発生を抑制することができる。

【0024】

本発明によるその他の目的と特徴は、以下に述べる実施例の説明で明らかにする。

【発明を実施するための最良の形態】

【0025】

本発明による溶接方法を用いることにより、配管内面の溶接部において軸方向残留応力として引張応力を低減し、望ましくは圧縮応力を付与できるメカニズムについて図1〜図5を用いて詳細に説明する。

【0026】

図1は本発明の第1の実施形態による配管の溶接方法を模式的に表わす斜視図であり、図2はその要部を拡大して示す断面図である。配管1と配管2を突合せ、溶接により接続する様子を示している。まず、ルートパス( root pass 、初層溶接)3を溶接する。これにより、配管1,2を通して、その内面に冷却水を流すことができるようになる。そこで、配管内面4に冷却水5を流しながら、後続のパス(積層溶接)6を溶接する。このとき、トーチ7の直後の配管外面と溶接金属部表面からなる図1の外面冷却領域8を冷却しながら溶接トーチ7を円周方向に進める溶接方法である。

【0027】

図3は、本発明の原理を説明するための、配管の溶接により発生する残留応力の分布図である。配管の板厚が厚い場合には、内面のみを十分に効果的に冷却しても、内面に引張残留応力が発生してしまい、他方、内外面を冷却することにより、内面に圧縮残留応力を発生させることができるメカニズムを模式的に示したものである。

【0028】

まず、図3(A)は、配管の内面のみを効果的に冷却しながら溶接する場合について示している。図3において、「+」は軸方向の引張残留応力が発生していることを意味しており、「−」は軸方向の圧縮残留応力が発生していることを意味している。また、tは配管の厚さを表している。

【0029】

配管内面4を効果的に冷却しながら溶接を行うと、溶接時には、内面が低温、外面が高温の温度分布が発生する。このような温度分布の状態では、外面の膨張に伴ない内面に引張応力、外面に圧縮応力が作用し、内面では引張側の塑性変形(ひずみ)が発生し、外面では圧縮の塑性変形が発生する。図3(A)の(1)及び(2)に示す通り、溶接の積層厚さが0〜t/2及びt/4〜2t/4までの溶接パスの溶接が終了した時点では、溶接過程で発生した内面の引張の塑性変形が、外面側の冷えによる収縮に伴なう外面側からの拘束を受ける。したがって、内面は圧縮残留応力となり、外面が引張残留応力となる。溶接パスの積層が、配管厚さの1/2になるまでは、このように内面が圧縮残留応力であり、外面が引張残留応力となる分布が継続する。

【0030】

一方、溶接の積層が厚さの1/2を超えると、溶接時に熱せられて圧縮で降伏した外面側9が、今度は次第に冷えてくるに伴なって収縮し、配管の周方向の収縮が顕著になり、配管の断面は図3(A)の(3)のように、内面側に凸形状になるような形で変形する。このような曲げ変形は、配管内面の軸方向応力を引張側にする性質を有する。溶接部の周方向の収縮変形に起因する配管断面の曲げ変形により、溶接の積層厚さが配管の厚さの1/2を超える位置から、配管内面4の軸方向残留応力は圧縮残留応力の絶対値が小さくなる。さらにパスを積層すると図3(A)の(4)に示すように配管内面4の軸方向残留応力は引張応力になってしまう。

【0031】

一方、配管内面4の周方向残留応力は、外面側9の収縮変形により収縮力が作用し、内面4の周方向残留応力は圧縮側になっていく。その結果として、溶接を終えた時点で軸方向は引張残留応力、周方向は圧縮残留応力となる。

【0032】

次に、ルートパス溶接後に、積層厚さt/2までは配管内面4を効果的に冷却し、積層厚さがt/2からtまでの範囲では配管内面4及び配管外面7を冷却する場合について説明する。このときの応力分布の変化は、図3(B)の(1)〜(4)の経過を辿るようになる。図3(B)の(1)と(2)に示すように、積層厚さが0〜t/2の範囲では、溶接中に内面4のみを効果的に冷却しており、前述の場合と同じ結果である。

【0033】

積層厚さがt/2からtの範囲において、配管内面4を効果的に冷却しながら外面側を溶接することにより、溶接中に配管内面4には引張応力が発生する。一方、熱を受けている部位では圧縮応力が発生する。トーチが通過した後に配管外面9が冷却されると、溶接部表面が低温であり、内部が高温となる温度分布が発生する。したがって、外面側の溶接部表面は引張、内部が圧縮となる応力分布が発生し、外面に引張の塑性変形(ひずみ)が発生し、内部に圧縮の塑性変形(ひずみ)が発生する。その結果として、内部も冷えた後には、図3(B)の(3)に示すように、配管内面4及び配管外面9で圧縮残留応力が発生し、肉厚の内部で引張残留応力が発生する。

【0034】

積層溶接直後の外面冷却により、外面側で引張の塑性変形(ひずみ)が発生するため、配管の周方向の収縮変形は、外面冷却がない場合と比較すると小さくなり、結果として溶接部の曲げ変形に起因する引張応力の発生は小さくなる。その結果、板厚の1/2までの積層で発生した圧縮残留応力は、その後の積層で発生する曲げ変形に起因する引張側への移行を抑えることができるため、結果として、図3(B)の(4)に示すように圧縮残留応力を付与することが可能となる。

【0035】

次に、冷却がない場合、外面のみを冷却した場合、内面のみを冷却した場合、並びに内外面を冷却した場合のそれぞれについて、配管の厚さが薄い場合と厚い場合の溶接の積層と残留応力の関係について、図4と図5を参照して説明する。図4と図5において、σyは引張の降伏応力を意味しており、−σyは圧縮の降伏応力を意味している。

【0036】

図4は、配管の厚さが薄い場合の積層厚さと配管内面の溶接金属の軸方向応力の関係を示したものである。横軸の積層厚さにおいて、tthinは配管の厚さまで溶接パスを積層したことを意味しており、それに対応する軸方向応力の値が、軸方向の残留応力となる。図4の曲線10は冷却がない場合である。溶接金属を積層していくとともに、軸方向応力は引張となる。曲線11は外面のみを冷却した場合であり、曲線10と比較すると引張応力の絶対値は小さくなる。曲線12は内面のみを冷却した場合であり、軸方向応力は顕著に圧縮になる。曲線13は内外面を冷却した場合であり、内面のみ及び外面のみを冷却した場合よりも、絶対値が大きい軸方向の圧縮応力が付与される。

【0037】

図5は配管の厚さが厚い場合の積層厚さと配管内面の溶接金属中央の軸方向応力の関係を示したものである。横軸の積層厚さにおいて、tthickは配管の厚さまで溶接パスを積層したことを意味しており、それに対応する軸方向応力の値が、軸方向の残留応力となる。図5の曲線14は冷却がない場合である。溶接金属を積層していくと、厚さの1/2であるtthick/2までは圧縮応力が発生し、その値は降伏応力に相当するものとなる。積層厚さがtthick/2からtthickになる過程で軸方向応力は引張側になり、溶接が終わる時点である積層厚さがtthickでは、引張残留応力が発生する。曲線15は外面のみを冷却した場合であり、曲線14と比較するとtthick/2からtthickになる過程における引張応力の絶対値は小さくなる。曲線16は内面のみを冷却した場合であり、tthick/2からtthickになる過程の軸方向応力は、冷却がない場合と比較して引張応力が緩和される。曲線17は内外面を冷却した場合であり、圧縮残留応力を付与することが可能となる。さらに、曲線18は、3tthick/4以前は内面のみを冷却し、3tthick/4以降内外面を冷却した場合を示している。また、tthick/2以前は内面のみを冷却し、tthick/2以降内外面を冷却した場合は、曲線17と殆ど変わらなかった。

【0038】

以上に述べたように、効果的な内面冷却により、配管の厚さが薄い場合には、周方向の収縮変形により発生する軸方向引張応力よりも、内面冷却により発生する圧縮応力の影響の方が大きいため、結果として、配管内面は圧縮残留応力とすることができる。一方、配管の厚さが厚い場合には、最終層付近では周方向の収縮変形により発生する引張応力の影響の方が、内面を冷却することにより発生する圧縮応力の影響よりも大きいため、内面液体冷却のみでは、結果として引張残留応力となってしまう。

【0039】

これに対して、配管の厚さが厚い場合であっても、効果的な内面液体冷却に加え、積層溶接時に外面冷却を加えることにより、配管の周方向の収縮変形の発生を抑制することが可能であることが明らかになった。また、配管の周方向の収縮変形は、溶接が配管の厚さの1/2を超えた部分から発生しはじめ、3/4を超える部分の積層で引張応力になることが明らかになった。そこで、具体的には、肉厚の(1/2〜3/4)以降の積層パス溶接時に、積層直後のパス表面を冷却することにより、配管内面の軸方向に圧縮残留応力を付与することができる。

【0040】

以上の知見から、ルートパス溶接後に内外面を冷却することにより、配管内面の残留応力を圧縮にすることができる。さらに、外面の冷却は配管の厚さの1/2を超えてから実施しても圧縮残留応力を付与することができる。さらに、外面の冷却は配管の厚さの3/4を超えてから実施しても引張残留応力を低減することができることが明らかになった。このため、外面の冷却は、無駄を省き、かつ、溶接部の直近に冷却水を噴射するという神経を使う作業を少なくするために、なるべく遅く開始することが望ましい。

【0041】

次に、ルートパスを溶接後に、内外面を冷却しながら配管を溶接する方法及び装置について図6と図7を用いて説明する。

【0042】

図6は、これまで述べた本発明の第1の実施形態を具体化した一実施例による配管溶接装置の構成図である。ここでは、溶接トーチとしてTIG溶接用トーチを用い、溶接金属の供給を行いながら溶接を施工する配管溶接装置を示している。図において、130は台車上に設置された支持機構上支持板で、TIG溶接用トーチ101はトーチ支持機構110を介して台車上の支持機構上支持板130に設置されたウィービング( Weaving )装置111に設置されている。ここで、ウィービング装置111とは、図6で紙面に対して奥行き方向に突き出している支持梁112を紙面鉛直方向に揺動させる装置であり、本装置を使うことにより一度の施工で広い幅の溶接施工が可能となる。TIG溶接トーチ101にはワイヤチップ支持機構105を介してワイヤチップ104が取付けられている。ワイヤチップ104にはコンジット( conduit )ケーブル106を介してワイヤ供給装置から溶接金属ワイヤ103が供給される。ここで、TIG溶接用トーチ101は公知のものであり、タングステン電極102に電流用トーチケーブル107を介して電流が供給される。また、アルゴンガス用トーチケーブル108を介してアルゴンガスが供給され、ガスノズル113から噴出される。このアルゴンガスは、溶接施工時には発生しているアークの雰囲気となり、溶接金属部に周囲の雰囲気中の不純物質が入るのを防止する効果がある。また、トーチの加熱を防ぐために冷却水が冷却水用トーチケーブル109を介して循環している。

【0043】

121は水の噴出ノズルで、冷却媒体供給配管125から水が供給され穴あき板122より噴出される。120は吸引ノズルであり、噴出ノズル121を内部に含むように設置されている。噴出ノズル121と吸引ノズル120との間が吸引口123となり、冷却媒体回収配管126に吸引される。噴出ノズル121は治具128を介して吸引ノズル120の内部に固定されており、吸引ノズル120は冷却装置支持機構127を介して移動機構上支持板130に固定されている。したがって、この移動機構上支持板130を含む台車により移動機構が構成されるようになっている。

【0044】

吸引ノズル120が配管140と接する部分には遮蔽体119が設置されている。配管140の開先の形状に追随するため、吸引ノズルによる吸引の際に、TIG溶接トーチ101がある方向の空気の流れの乱れが少なくなり、安定してアークを発生させることが可能となる。

【0045】

図7は、噴射ノズル121を穴あき板122が見える方向から図示したものである。噴射ノズル121には、穴あき板122が取付けられており、穴あき板122には冷却媒体を噴射する穴129があけられている。噴射ノズル121は、吸引ノズル120の内部に設置される。噴射ノズル121と吸引ノズル120の間の隙間が吸引口123になる。噴出ノズル121には冷却媒体供給配管から水が供給される。水は穴あき板122の穴129を経由して被溶接構造物上に噴射される。噴射された水は、一部は蒸発し、一部は蒸発しきれずに溶接物の表面領域に残留する。吸引ノズル120の内側では、図5に示した冷却媒体回収配管126を介して負圧を発生させている。したがって、蒸発または蒸発しきれずに溶接部の表面に残留する水は、吸引口123から吸引される。噴射ノズル121が吸引ノズル120の中に含まれているため、噴出ノズル121から噴出した水は、蒸発して水蒸気になっても、また、蒸発しない場合でも、吸引ノズル120から回収され、吸引ノズル120の外に漏れ出すことはない。したがって、冷却のために噴出した水が周囲に散乱したり、さらには、溶接トーチに入り込むことはない。これによって溶接部に不純物を含むことなく、溶接施工することが可能となる。

【0046】

図8は、本発明の一実施例による配管の溶接装置の全体の構成を示す図である。TIG電源201には、電源盤203から入力ケーブル206を介して電力が供給されている。また、水冷循環装置204から水冷ホース207を介して冷却水が供給されている。さらに、アルゴンガスボンベ205からガスホース208を介してアルゴンガスが供給されている。

【0047】

トーチケーブル209は、TIG電源201とTIG溶接用トーチを結ぶケーブルであり、電流用トーチケーブルとアルゴンガス用トーチケーブルと冷却水用トーチケーブルとから構成される。電流用トーチケーブルにはTIG溶接電源201で発生する電流が送給される。アルゴンガス用トーチケーブルにはアルゴンガスボンベ205から供給されるアルゴンガスが送給される。冷却水用トーチケーブルには水冷循環装置204から供給される冷却水が送給される。

【0048】

配管140には、アースケーブル211を介して電源と接続される。アースケーブル211には電流検出器290が取付けられ電流の測定値は制御装置202に取り込まれる。制御装置202には、リモコンケーブル213を介して溶接電源リモコン214とワイヤ送給装置リモコン215が取付けられている。また、制御ケーブル217を介してワイヤ送給装置221が取付けられていて、さらにワイヤ送給装置221からトーチスイッチケーブル218を介してトーチスイッチ219が取付けられている。ワイヤ送給装置221からコンジットケーブル106を介してワイヤ103がTIG溶接用トーチ101に送給される。

【0049】

台車131の上にウィービング装置111が設置され、制御ケーブルを介してウィービング制御装置210に接続されている。また、ウィービング制御装置210には入力ケーブル206を介して電力が送給されている。ウィービング装置111からトーチ支持機構110を介してTIG溶接用トーチが設置されている。冷却装置支持機構127を介して台車131に吸引ノズル120が設置されている。また、台車131はリモコンケーブル213で台車移動機構リモコン216が接続されている。台車131は、配管の全周に渡って設置された軌道299上を走行する。

【0050】

吸引ノズル120には、冷却媒体回収配管126が取付けられており吸引により回収された冷却媒体は水槽220に留まるようになっている。また、吸引を行うために吸引ポンプ222が設置されている。吸引ノズル120の内部には、噴射ノズル121が設置されていて、冷却媒体供給配管125を介して冷却媒体が供給される。

【0051】

次に、この実施例による溶接作業について説明する。最初にルートパスの溶接を行う。ルートパスの溶接では、図8において配管140の溶接施工を行う位置にTIG用溶接トーチ101を設置する。溶接電源リモコン214から溶接条件に対応した電流、電圧条件を設定する。また、ワイヤ送給装置リモコンからワイヤ送給量を設定しておく。制御装置202は、溶接電源リモコン214からの入力に対応した電流をTIG溶接用トーチ101に供給する設定がなされる。また、ワイヤ送給装置リモコン215から入力されたワイヤ供給を行うための設定がなされる。ウィービング制御装置210にウィービング条件を入力し、ウィービングを開始する。さらに、移動機構リモコン216から台車131の移動速度を入力する。

【0052】

以上の準備ができた段階で、トーチスイッチ219をオンにする。TIG用溶接トーチに電流が供給されアークが発生する。また、ワイヤ送給装置221が作動し、ワイヤ送給が開始される。台車131が軌道299上を1周することにより、配管のルートパスの溶接が完了する。

【0053】

第2パスの施工から内外面の冷却を行う場合、第2パスから、配管内面に冷却媒体を存在させて配管内面を冷却し、また、配管外面では、冷却媒体噴射機構と回収機構を作動させて、溶接により高温になった領域の急冷が行われる。急冷に際して、冷却媒体の水は、吸引ノズルの外に漏れることがなく、また、吸引を行っても電極付近の空気の流れは乱れないので、品質の良い溶接を行うことが可能である。第2パスから最終パスまでを、このように内外面を冷却しながら溶接する。

【0054】

第2パス以降の積層から配管内面の冷却を行い、本実施例の第1の溶接方法では、積層厚さが配管の厚さの1/2から外面の冷却も行う。他方、本実施例の第2の溶接方法では、積層厚さが配管の厚さの3/4から外面の冷却を行う。

【0055】

開先内が溶接金属で埋められ、溶接を終了するときには、トーチスイッチ219をオフにしてアークを停止する。制御装置202からワイヤ送給装置221に停止信号が発せられワイヤ送給が停止する。台車131を停止させる。さらに、冷却媒体供給を停止させ、最後に吸引ポンプ222を停止させる。以上で作業が終了する。

【0056】

以上に示した実施例では、配管内面の液体冷却方法として、放水銃による水の散布や、溶接部をはさむ端部に送水ポンプを設けてそれにより冷却水を循環させる方法を用いることができる。また、既設プラントの配管取替え工事では、冷却水としてプラントにおける配管内を流れる液体冷媒を用いることができる。次に、この既設プラントの配管取替え工事における配管の溶接方法を説明する。

【0057】

まず、図6から図8で説明した配管の溶接装置を設置する。本実施例では、ルートパスを溶接するまでは、取替え配管の前後の配管内冷却水のバルブを閉じておく。したがって、配管内には空気が入っている。この状態で、溶接装置により内外面の冷却なしでルートパスの溶接を行う。ルートパスの溶接が完了し配管内の媒体が漏洩しなくなった段階で、配管内冷却水のバルブを解放する。次に、プラントの循環ポンプを作動させて配管内面に冷却水を循環させる。ここで、溶接装置を作動させて、配管の内面は冷却水による冷却を行いつつ、かつ配管の外面では前述したようにトーチの後方を冷却しながら溶接を行う。

【0058】

本実施例では、配管内面の冷却にプラント内を循環する液体冷媒を用いることにより、内面冷却用の放水銃等の設定を行う必要がない。そのため、配管の内面冷却に必要となる工数を大幅に削減することが可能となる。本方法では、プラントの定期検査と平行して配管取替え工事を実施することができる。

【0059】

図9は、以上の実施例を、沸騰水型原子力発電プラントの再循環系配管の取替えに適用した場合の構成図である。図において、31は原子炉圧力容器、32は再循環ポンプである。定期検査等でプラントを停止させた後に、配管上で取替え部位33を挟む前後のバルブ34とバルブ35を閉鎖する。取替え部位33の配管内に残った水を抜き、取替え部位33を切り出す。プラント側の配管には開先を設ける。一方、取替えを行う新配管36を設置する。また、配管に図6から図8で説明した配管の溶接装置を設置し、軌道上にTIG溶接用の溶接ヘッド及び外面冷却機構を取付ける。これら装置の設置は、前述した実施例の通りである。

【0060】

これらの装置の設置が完了したら、バルブ34とバルブ35を閉鎖したままで、前述した要領で、溶接部37と溶接部38のルートパスの溶接を行う。ルートパスの溶接によりバルブを解放しても炉水は漏洩しなくなる。この段階で、取替え部位の前後のバルブ34と35を解放し、さらに、再循環ポンプ32を運転して配管に炉水を循環させる。さらに、溶接装置及び冷却機構を運転し、配管内面は炉水による冷却を行いながら、配管外面は、前述した要領で、トーチからの熱とその直後の急冷による冷却を行いながら積層溶接を進める。

【0061】

このようにして、配管の厚さまで積層を行うことにより、配管内面の溶接部に圧縮残留応力を付与することが可能となる。特に、配管内面の冷却には、追加の装置を設定する必要がなく、配管内を循環する再循環水を用いており、また、その循環にはプラントに設置されている再循環ポンプを用いることができるので、施工に必要となる機材の準備工程を大幅に削減することができる。しかも、この再循環水による配管内面の冷却は、不十分な従来の二酸化炭素の凝結固体粒子の吹付け等に比べ、本発明における内面からの冷却として、必要十分かつ適切であり、配管溶接継手の配管内面に圧縮残留応力を発生させ、耐食性を向上させることができる。

【0062】

次に、本発明の第2の実施形態を説明する。

【0063】

これまで説明した第1の実施形態では、トーチからの熱とその直後の冷却による温度差から溶接部表面に引張の塑性変形(ひずみ)を付与するものであった。これに対して、本実施形態は、配管の周方向の収縮変形を抑制するために、積層が終わった溶接金属に機械的な力を加えて引張の塑性変形(ひずみ)を付与するものである。

【0064】

配管内面の残留応力を圧縮にするメカニズムは、図3(B)に示した(3)と(4)の経緯において、温度分布に起因して発生する引張の塑性変形発生領域(圧縮残留応力発生領域)に、メカニカルな荷重に起因して発生する引張りの塑性変形を発生させることにより、圧縮残留応力を付与する。メカニカルな荷重を付与する方法としては、積層した溶接金属を押しつぶす方向の荷重を与える方法が必要であり、一例としてワイヤーピーニング( wire peening )の適用を挙げることができる。

【0065】

本方法の実施手順を以下に示す。最初に、内面を冷却しながらルートパスを溶接する。ルートパスの溶接が終った段階で、外面をワイヤーピーニングして引張の塑性変形を外表面に付与し、その後に後続のパスを積層する。本方法により、1パス毎に、そのパスの溶接で発生する周方向の収縮変形をワイヤーピーニングで緩和することが可能になる。

【0066】

次に、本発明の第3の実施形態を説明する。

【0067】

本実施形態は、前述した第1及び第2の実施形態の組合せであり、配管内面に付与する圧縮残留応力の絶対値の増大を図るものである。本実施形態で必要となる装置は、外面側にトーチ後方の冷却機構を設けた第1の実施形態の溶接装置と、第2の実施形態のひとつであるワイヤーピーニング装置である。

【0068】

最初に、ルートパスを内面を空気のままで溶接する。次に、配管内面に冷却水を流しながら後続のパスを積層する。このとき配管外面のトーチ後方を冷却機構で冷却しながら溶接を行う。1パスの溶接が終わった後に、ワイヤーピーニング装置により積層した溶接金属表面にピーニング施工を行う。なお、配管外面のトーチ後方の冷却を行うパスは、工程等の制約がある場合には、配管の厚さの1/2から最終までに対して実施する場合、及び配管の厚さの3/4から最終までに対して実施する場合等、適宜選択することも可能である。また、ワイヤーピーニング施工を行うパスに関しても、工程等の制約がある場合には、開始するパスを適宜選択することができる。

【0069】

本実施形態により、配管の周方向の収縮変形の発生を、外面冷却により抑制し、さらにワイヤーピーニングを追加することにより抑制効果をさらに増加させることが可能となり、配管の厚さが大きい場合に問題となる配管内面の軸方向引張残留応力の発生を抑制することが可能となる。

【0070】

本実施形態の変形実施例として、トーチ後方にワイヤーピーニング装置を取付け、さらにその後方に冷却機構を取付けたヘッドにより、溶接パスの積層、ワイヤーピーニングによる引張の塑性変形(ひずみ)の付与、及び急冷による引張の塑性変形(ひずみ)の付与を溶接中に順次実施することも可能である。本方法では、溶接、ピーニング、及び急冷の3工程を同時進行で行うため、工数の低減を図ることが可能である。

【図面の簡単な説明】

【0071】

【図1】本発明の第1の実施形態による配管の溶接方法を模式的に表わす斜視図。

【図2】図1の要部を拡大して示す断面図。

【図3】本発明の原理を説明する溶接により発生する配管の残留応力分布図。

【図4】厚さが薄い配管を突合せ溶接したときの積層厚さと軸方向応力の関係図。

【図5】厚さが厚い配管を突合せ溶接したときの積層厚さと軸方向応力の関係図。

【図6】本発明の一実施例による溶接装置のトーチと外面冷却機構の構成図。

【図7】本発明の一実施例による溶接装置の冷却機構のノズルの構造図。

【図8】本発明の一実施例による配管の溶接装置の全体の構成図。

【図9】本発明による沸騰水型原子力発電プラントの配管取替え溶接方法を示す図。

【符号の説明】

【0072】

1,2…配管、3…ルートパス( root pass 、初層溶接)、4…配管内面、5…冷却水、6…後続のパス(積層溶接)、7,101…TIG溶接用トーチ、8…外面冷却領域、9…配管外面、102…タングステン電極、103…ワイヤ、104…ワイヤチップ、105…ワイヤチップ支持機構、106…コンジットケーブル、107…電流用トーチケーブル、108…アルゴンガス用トーチケーブル、109…冷却水用トーチケーブル、110…トーチ支持機構、111…ウィービング装置、112…支持梁、113…ガスノズル、119…遮蔽体、120…吸引ノズル、121…噴射ノズル、122…穴あき板、123…吸引口、125…冷却媒体供給配管、126…冷却媒体回収配管、127…冷却装置支持機構、128…治具、129…穴、130…支持機構上支持板、131…台車移動機構、132…移動機構用リモコン、140…配管、201…TIG電源、202…制御装置、203…電源盤、204…水冷循環装置、205…アルゴンガス、206…入力ケーブル、207…水冷ホース、208…ガスホース、209…トーチケーブル、210…ウィービング制御装置、211…アースケーブル、290…電流検出器、213…リモコンケーブル、214…溶接電源リモコン、215…ワイヤ送給装置リモコン、216…移動機構リモコン、217…制御ケーブル、218…トーチスイッチケーブル、219…トーチスイッチ、220…水槽、221…ワイヤ送給装置、222…吸引ポンプ。

【特許請求の範囲】

【請求項1】

2つの配管同士を突き合わせ、これらを接続する配管の溶接方法において、突合せ配管の内周であるルートパスを溶接するルートパス溶接ステップと、このルートパス溶接の後に、配管の内面に液体冷媒を流す内面液冷ステップと、この内面液冷中に、前記ルートパスの外側面を円周方向に複数層に亘って積層溶接する積層溶接ステップと、この積層溶接中に、積層溶接後の溶融金属が凝固した直後の溶接部表面に引張側の塑性変形を付与する引張側塑性変形付与ステップとを備えたことを特徴とする配管の溶接方法。

【請求項2】

請求項1において、配管厚さの1/2まで積層溶接した後に、前記引張側塑性変形付与ステップを開始することを特徴とする配管の溶接方法。

【請求項3】

請求項1において、配管厚さの3/4まで積層溶接した後に、前記引張側塑性変形付与ステップを開始することを特徴とする配管の溶接方法。

【請求項4】

請求項1において、溶接を行う配管の厚さは20mm以上であることを特徴とする配管の溶接方法。

【請求項5】

請求項1において、前記配管は既設プラントの構成物を含み、前記配管の内面に流す液体冷媒は、既設プラントにおいて配管内を流れる流体であることを特徴とする配管の溶接方法。

【請求項6】

請求項5において、前記既設プラントは沸騰水型原子炉であり、前記配管は原子炉の再循環系配管であり、この配管の内面に流れる冷媒は、炉水であることを特徴とする配管の溶接方法。

【請求項7】

請求項1において、前記引張側塑性変形付与ステップは、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却する表面冷却ステップを含むことを特徴とする配管の溶接方法。

【請求項8】

請求項7において、前記表面冷却ステップは、前記表面に固体冷媒を接触させるステップを含むことを特徴とする配管の溶接方法。

【請求項9】

請求項8において、前記固体冷媒は氷であることを特徴とする配管の溶接方法。

【請求項10】

請求項7において、前記配管の内面の液体冷媒及び前記表面冷却ステップにおける冷媒は、いずれも水であることを特徴とする配管の溶接方法。

【請求項11】

請求項1において、前記引張側塑性変形付与ステップは、配管の外面の積層溶接の途中で、先行するパスの表面に力学的な引張荷重を付与する引張荷重付与ステップを備えたことを特徴とする配管の溶接方法。

【請求項12】

請求項11において、前記引張荷重付与ステップは、配管の外面の積層溶接の周回毎にパス表面に力学的引張荷重を付与するステップを備えたことを特徴とする配管の溶接方法。

【請求項13】

請求項11において、前記引張荷重付与ステップは、束ねたワイヤの先端で、連続的に溶接部を突き、溶接部の表面層に塑性変形を与えるステップを含むことを特徴とする配管の溶接方法。

【請求項14】

2つの配管同士を突き合わせ、突合せ配管の最内周であるルートパスを溶接(初層溶接)するルートパス溶接手段と、このルートパス溶接の後に、ルートパスの外面を円周方向に複数層に亘って積層溶接する積層溶接手段とを備え、2つの配管を接続する配管の溶接装置において、前記積層溶接時に、配管の内面に液体冷媒を流す内面液冷装置と、配管の外面の積層溶接後の溶融金属が凝固した直後の溶接部表面に引張側の塑性変形を付与する引張側塑性変形付与手段とを備えたことを特徴とする配管の溶接装置。

【請求項15】

請求項14において、前記引張側塑性変形付与手段は、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却する表面冷却装置を備えたことを特徴とする配管の溶接装置。

【請求項16】

請求項15において、前記内面液冷装置は、前記配管の内面に冷却水を流す配水装置を備え、前記表面冷却装置は、積層溶接後の溶融金属が凝固した直後の溶接部表面に冷却水を噴出する水冷装置を備えたことを特徴とする配管の溶接装置。

【請求項17】

請求項15において、2つの前記配管の一方は既設プラントの配水管であり、他方は交換用の配水管であり、前記内面液冷装置は、前記プラントの配水装置による配水を利用するものであり、前記表面冷却装置は、積層溶接後の溶融金属が凝固した直後の溶接部表面に冷却水を噴出する水冷装置を備えたことを特徴とする配管の溶接装置。

【請求項18】

請求項14において、前記引張側塑性変形付与手段は、配管の外面の積層溶接の途中で、先行するパスの表面に力学的な引張荷重を付与する引張荷重付与手段を備えたことを特徴とする配管の溶接装置。

【請求項19】

請求項14において、前記引張側塑性変形付与手段は、配管厚さの3/4近傍まで積層溶接した後で、動作を開始するように構成したことを特徴とする配管の溶接装置。

【請求項20】

2つの配管同士を突き合わせ、これらを接続する配管の溶接装置において、突合せ配管の内周であるルートパスを溶接する手段と、ルートパス溶接後に配管の内面に冷却水を流す内面冷却装置と、この内面冷却状態で、前記ルートパスの外側面を円周方向に複数層に亘って積層溶接する積層溶接手段と、その溶接トーチが通過して溶融金属が凝固した直後の溶接部表面を冷却する外面冷却装置とを備えた配管の溶接装置であって、前記外面冷却装置は、溶接トーチとともに治具に固定され、冷却液を溶接部表面に供給する噴出ノズルと、この噴出ノズルの周囲に配置され冷却液を回収する吸引ノズルとを備えたことを特徴とする配管の溶接装置。

【請求項1】

2つの配管同士を突き合わせ、これらを接続する配管の溶接方法において、突合せ配管の内周であるルートパスを溶接するルートパス溶接ステップと、このルートパス溶接の後に、配管の内面に液体冷媒を流す内面液冷ステップと、この内面液冷中に、前記ルートパスの外側面を円周方向に複数層に亘って積層溶接する積層溶接ステップと、この積層溶接中に、積層溶接後の溶融金属が凝固した直後の溶接部表面に引張側の塑性変形を付与する引張側塑性変形付与ステップとを備えたことを特徴とする配管の溶接方法。

【請求項2】

請求項1において、配管厚さの1/2まで積層溶接した後に、前記引張側塑性変形付与ステップを開始することを特徴とする配管の溶接方法。

【請求項3】

請求項1において、配管厚さの3/4まで積層溶接した後に、前記引張側塑性変形付与ステップを開始することを特徴とする配管の溶接方法。

【請求項4】

請求項1において、溶接を行う配管の厚さは20mm以上であることを特徴とする配管の溶接方法。

【請求項5】

請求項1において、前記配管は既設プラントの構成物を含み、前記配管の内面に流す液体冷媒は、既設プラントにおいて配管内を流れる流体であることを特徴とする配管の溶接方法。

【請求項6】

請求項5において、前記既設プラントは沸騰水型原子炉であり、前記配管は原子炉の再循環系配管であり、この配管の内面に流れる冷媒は、炉水であることを特徴とする配管の溶接方法。

【請求項7】

請求項1において、前記引張側塑性変形付与ステップは、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却する表面冷却ステップを含むことを特徴とする配管の溶接方法。

【請求項8】

請求項7において、前記表面冷却ステップは、前記表面に固体冷媒を接触させるステップを含むことを特徴とする配管の溶接方法。

【請求項9】

請求項8において、前記固体冷媒は氷であることを特徴とする配管の溶接方法。

【請求項10】

請求項7において、前記配管の内面の液体冷媒及び前記表面冷却ステップにおける冷媒は、いずれも水であることを特徴とする配管の溶接方法。

【請求項11】

請求項1において、前記引張側塑性変形付与ステップは、配管の外面の積層溶接の途中で、先行するパスの表面に力学的な引張荷重を付与する引張荷重付与ステップを備えたことを特徴とする配管の溶接方法。

【請求項12】

請求項11において、前記引張荷重付与ステップは、配管の外面の積層溶接の周回毎にパス表面に力学的引張荷重を付与するステップを備えたことを特徴とする配管の溶接方法。

【請求項13】

請求項11において、前記引張荷重付与ステップは、束ねたワイヤの先端で、連続的に溶接部を突き、溶接部の表面層に塑性変形を与えるステップを含むことを特徴とする配管の溶接方法。

【請求項14】

2つの配管同士を突き合わせ、突合せ配管の最内周であるルートパスを溶接(初層溶接)するルートパス溶接手段と、このルートパス溶接の後に、ルートパスの外面を円周方向に複数層に亘って積層溶接する積層溶接手段とを備え、2つの配管を接続する配管の溶接装置において、前記積層溶接時に、配管の内面に液体冷媒を流す内面液冷装置と、配管の外面の積層溶接後の溶融金属が凝固した直後の溶接部表面に引張側の塑性変形を付与する引張側塑性変形付与手段とを備えたことを特徴とする配管の溶接装置。

【請求項15】

請求項14において、前記引張側塑性変形付与手段は、積層溶接後の溶融金属が凝固した直後の溶接部表面を冷却する表面冷却装置を備えたことを特徴とする配管の溶接装置。

【請求項16】

請求項15において、前記内面液冷装置は、前記配管の内面に冷却水を流す配水装置を備え、前記表面冷却装置は、積層溶接後の溶融金属が凝固した直後の溶接部表面に冷却水を噴出する水冷装置を備えたことを特徴とする配管の溶接装置。

【請求項17】

請求項15において、2つの前記配管の一方は既設プラントの配水管であり、他方は交換用の配水管であり、前記内面液冷装置は、前記プラントの配水装置による配水を利用するものであり、前記表面冷却装置は、積層溶接後の溶融金属が凝固した直後の溶接部表面に冷却水を噴出する水冷装置を備えたことを特徴とする配管の溶接装置。

【請求項18】

請求項14において、前記引張側塑性変形付与手段は、配管の外面の積層溶接の途中で、先行するパスの表面に力学的な引張荷重を付与する引張荷重付与手段を備えたことを特徴とする配管の溶接装置。

【請求項19】

請求項14において、前記引張側塑性変形付与手段は、配管厚さの3/4近傍まで積層溶接した後で、動作を開始するように構成したことを特徴とする配管の溶接装置。

【請求項20】

2つの配管同士を突き合わせ、これらを接続する配管の溶接装置において、突合せ配管の内周であるルートパスを溶接する手段と、ルートパス溶接後に配管の内面に冷却水を流す内面冷却装置と、この内面冷却状態で、前記ルートパスの外側面を円周方向に複数層に亘って積層溶接する積層溶接手段と、その溶接トーチが通過して溶融金属が凝固した直後の溶接部表面を冷却する外面冷却装置とを備えた配管の溶接装置であって、前記外面冷却装置は、溶接トーチとともに治具に固定され、冷却液を溶接部表面に供給する噴出ノズルと、この噴出ノズルの周囲に配置され冷却液を回収する吸引ノズルとを備えたことを特徴とする配管の溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−136911(P2006−136911A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−327317(P2004−327317)

【出願日】平成16年11月11日(2004.11.11)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月11日(2004.11.11)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]