配管の熱処理方法

【課題】溶接または加工によって発生した配管の残留応力を改善する熱処理方法に関し、特に板厚の薄い小径配管にすでに割れなどの欠陥が存在する可能性がある場合の熱処理方法を提供する。

【解決手段】加熱前に欠陥の有無および欠陥寸法を測定する工程と、配管板厚さを測定する工程と、測定された欠陥寸法と板厚から板厚と目標外表面温度低下速度の関係を求める工程と、熱処理対象位置の配管外面に温度測定器を取り付ける工程と、該熱処理対象部に加熱装置を取り付ける工程と、熱処理装置を用いて該温度測定器の温度が目標温度になるように配管を加熱する工程と、目標温度到達後、温度測定器で外表面温度の時間変化を計測しながら配管内面に冷媒を流し、配管内面を急冷する工程と通水終了後、測定された板厚と外表面温度低下速度から施工が適正か否かを評価する工程からなる。

【解決手段】加熱前に欠陥の有無および欠陥寸法を測定する工程と、配管板厚さを測定する工程と、測定された欠陥寸法と板厚から板厚と目標外表面温度低下速度の関係を求める工程と、熱処理対象位置の配管外面に温度測定器を取り付ける工程と、該熱処理対象部に加熱装置を取り付ける工程と、熱処理装置を用いて該温度測定器の温度が目標温度になるように配管を加熱する工程と、目標温度到達後、温度測定器で外表面温度の時間変化を計測しながら配管内面に冷媒を流し、配管内面を急冷する工程と通水終了後、測定された板厚と外表面温度低下速度から施工が適正か否かを評価する工程からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接または加工によって発生した配管の残留応力を改善する熱処理方法に関し、特に板厚の薄い小径配管にすでに割れなどの欠陥が存在する可能性がある場合の熱処理方法に関する。

【背景技術】

【0002】

配管の溶接または加工後の残留応力を改善する代表的な方法として、特許文献1〜3が挙げられる。これらの特許文献には、配管外面を所定の温度に加熱した後に、配管内面に冷媒を通水して配管の板厚方向に温度差を発生させ、配管の内面を引張り降伏させ配管外面を圧縮降伏させることにより、熱処理後には配管内面応力が圧縮応力、配管外面が引張り応力になるような残留応力分布を配管板厚方向に形成させる方法について記載されている。

【0003】

溶接や加工の熱履歴により発生した引張り残留応力は、疲労強度の低下、応力腐食割れの発生、進展の一要因となる。これらの残留応力を開放しまたは圧縮応力化することにより、疲労、応力腐食割れによる損傷を抑制することが可能である。

【0004】

配管における溶接、加工の引張り残留応力に対し、特許文献1では板厚が薄い小径管に対して配管外面を均一加熱した後、冷却材を内面に通水して板厚方向に温度差を発生させ、配管内面に圧縮応力、外面に引張り応力からなる残留応力を発生させる方法について記載されている。

【0005】

特許文献2では、対象とする材料の成分、熱処理の温度、時間、熱処理後の硬さ、表面の清浄度について記載されている。

【0006】

特許文献3では、配管系を組立てた後に配管の内部に冷却流体を流し、その後加熱コイルを有する高周波加熱装置を用いて配管を加熱して配管の内面と配管の外面間に温度差を発生させる熱処理方法において、配管の周方向および軸方向の温度分布を加熱コイルにより制御する方法について記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭54−94415号公報

【特許文献2】特許第4196755号公報

【特許文献3】特許第3649223号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、加熱温度、冷却時の板厚温度差が一切規定されていないため、例えばステンレス鋼製配管の場合、650℃近傍に加熱し、その後、水により急冷した場合には脆化相が析出し、残留応力は改善されるが耐衝撃特性が低下する問題が発生する。逆に配管を100℃に加熱し、その後水により急冷した場合には、板厚温度差が不十分なため内表面に目的とする圧縮応力場を形成させることが困難である。このように、対象物に対して適切な温度、板厚方向温度差を規定しなければ目的とする応力場を形成させることは困難である。また、割れなどの欠陥が存在する可能性のある配管の熱処理については検討されていない。

【0009】

特許文献2では、残留応力を改善するために板厚方向の温度差と加熱による材料のクリープ変形を用いるため、熱処理に30分以上要する。この場合、熱処理対象が多数ある場合には熱処理に必要な時間が多くなり実用的ではない。また、欠陥が存在する可能性のある配管については検討されていない。

【0010】

特許文献3では、配管内面を冷却しながら配管を加熱するため、配管内外面の温度差は、配管の熱伝導特性と配管板厚により決定される。従って、板厚の薄い配管では、内面の残留応力を改善するのに充分な内外温度差が生じない可能性がある。また、欠陥が存在する可能性のある配管について適切な温度分布を与えることが記載されているが、具体的な温度分布の決定方法は明確な記載がない。実施例からは、欠陥寸法の分だけ板厚を薄く仮定した温度分布を用いていると推定されるが、この温度分布で内面の残留応力を改善するのに充分な内外温度差が生じるか否かについては記載がない。

【0011】

本発明の目的は、直径が200mm以下、板厚が15mm以下の小径配管を対象に、配管外面を所定の温度に加熱した後、配管内面に冷媒を通水させることにより板厚方向に温度差を発生させ、配管内面に圧縮応力場を形成させる熱処理方法において、欠陥が存在する可能性がある配管に対して、欠陥の先端においても施工後に確実に残留応力が改善でき、欠陥の進展を抑制できる熱処理方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、配管内面を冷媒で冷却する配管の熱処理方法において、施工前に施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、配管径と配管板厚を測定する配管径・板厚測定工程を有し、配管の溶接部近傍を所定の温度に加熱した後に配管内面を冷媒で冷却する際、欠陥の有無および欠陥の寸法に合わせて配管の施工条件を変更することを特徴とする。

【0013】

また、配管の熱処理方法において、測定した欠陥寸法と、配管径と、配管板厚と、配管の内外温度差と、欠陥先端の残留応力の関係から、測定した欠陥寸法に対応する配管の目標内外温度差を求める工程と、配管径と、配管板厚と、内外温度差と、配管の最大外表面温度低下速度の関係から、配管に目標内外温度差が生じるような板厚−目標最大外表面温度低下速度の関係を求める工程を有することを特徴とする。

【0014】

また、配管の熱処理方法において、熱処理施工時に配管の最大表面温度低下速度を算出する工程を有することを特徴とする。

【0015】

また、配管の熱処理方法において、算出された最大表面温度低下速度に基づいて、測定した配管板厚−最大外表面温度低下速度と、板厚−目標最大外表面温度低下速度との関係を比較する工程を有し、熱処理の施工が適正範囲か否かを判断することを特徴とする。

【0016】

また、配管の熱処理方法において、欠陥近傍の残留応力が所定の応力値以下の応力となる内外温度差となるように施工することを特徴とする。

【0017】

また、配管の熱処理方法において、欠陥近傍の残留応力が0以下の圧縮応力となる内外温度差となるように施工することを特徴とする。

【0018】

熱処理後の欠陥近傍の残留応力は、配管の径と板厚と欠陥寸法および内外温度差と相関性がある。従って、測定された配管の径と板厚と欠陥寸法から欠陥近傍に所定の残留応力を生じせしめる内外温度差を定めることができる。

【0019】

さらに、熱処理時の板厚方向の温度差は配管の板厚と外表面の温度低下速度と相関性があるため、配管板厚と外表面温度低下速度を管理することにより、板厚方向の温度差を管理することが可能になる。

【発明の効果】

【0020】

本発明によれば、配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、配管内面を冷媒で冷却する配管の熱処理方法において、施工前に施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、配管径と配管板厚を測定する配管径・板厚測定工程を有し、配管の溶接部近傍を所定の温度に加熱した後に配管内面を冷媒で冷却する際、欠陥の有無および欠陥の寸法に合わせて配管の施工条件を変更することにより、欠陥が存在する配管の溶接または加工によって、欠陥の近傍に発生する残留応力を効果的に圧縮残留応力に変えることができる熱処理方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の配管内外面温度差と欠陥近傍の残留応力の関係を示すグラフ。

【図2】本発明の欠陥寸法と目標内外温度差の関係を示すグラフ。

【図3】本発明の配管外表面、内表面温度の時間変化の解析結果を示すグラフ。

【図4】本発明の配管内外面温度差、外表面温度低下速度の時間変化の解析結果を示すグラフ。

【図5】本発明の一実施例の構造を示す模式図。

【図6】本発明の最大内外温度差と最大外表面温度低下速度の関係の解析結果を示すグラフ。

【図7】本発明の板厚と目標最大外表面温度低下速度の関係を示すグラフ。

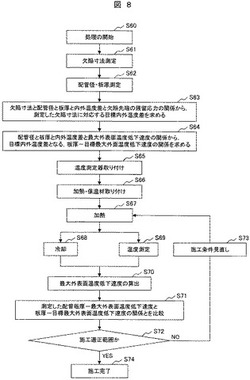

【図8】本発明の熱処理方法のフロー図。

【発明を実施するための形態】

【0022】

以下に本発明の実施形態を図面について説明する。本発明の熱処理方法は、配管内面に発生した引張の熱応力により塑性ひずみを生じせしめ、温度降下後に残留応力の改善を図るものである。機械工学便覧 材料力学基礎編(1994年)によると、内半径a、外半径bの中空円筒にΔTの温度勾配が存在するときの配管内表面に発生する周(σθ)、軸(σa)方向応力は以下の式で求められる。

【0023】

【数1】

【0024】

【数2】

【0025】

ここで、αは線膨張率、Eは縦弾性係数、νはポアソン比、β1は式(2)で表される。

しかし、配管内に割れなどの欠陥が存在する場合、欠陥近傍に生じる応力は上記式では求めることはできない。

〔欠陥寸法と残留応力〕

図1は欠陥寸法(き裂寸法)ごとの配管の内外温度差と、欠陥近傍の残留応力1の関係を模式的に示している。それぞれのの曲線は、欠陥寸法がL1、L2、L3の場合の欠陥近傍の残留応力と内外温度差の関係を示し、内外温度差がそれぞれT1、T2、T3で残留応力が0となる。ここで、L1<L2<L3とする。

【0026】

残留応力は内外温度差が小さいと引張応力となり、内外温度差が大きくなると残留応力は0以下になって圧縮応力となる。また、欠陥寸法が大きくなるほど配管の欠陥を持たない部分の厚さが薄くなるため、残留応力が0となるための内外温度差は大きくなる。

【0027】

図2に欠陥寸法と、配管の残留応力が0となる目標内外温度差の関係を模式的に示している。予め有限要素法による模擬解析計算や実験などを用いて各配管径と配管板厚に対して上記の関係を求めておくことにより、板厚および欠陥寸法が測定されると、直ちに欠陥近傍に生じる残留応力を0以下(圧縮応力)とするのに必要な目標内外温度差を求めることが可能である。

〔模擬解析結果〕

次に、図3は配管の外表面温度10と内表面温度11の時間変化を示すグラフである。図3は電子計算機による有限要素法を用いた熱処理方法の模擬解析結果の例を示す。本解析例は、配管公称外径60.5mm、板厚6.0mmの配管を用いて、加熱温度を325℃、冷却水温度を11.7℃とした場合の例である。

【0028】

図3によれば、配管の内表面温度11は、通水直後から急激に低下し325℃から100℃まで数秒で温度低下する。一方、外表面温度10は冷却水31を通水し始めた直後から温度の低下はみられるものの、内表面温度11と比較すると緩やかに温度が下がり、100℃まで低下するのに10秒以上要している。

【0029】

熱応力の発生には内外面の温度差が必要である。溶接部101に目的とする温度差を達成できたかどうか判断するために、溶接部101の配管内面近傍に温度測定器を取り付ければ内外面の温度差を直接測定することが可能であるが、配管内面への温度測定器の取り付けは、特に長尺小径配管の場合には作業上困難である。したがって、熱処理による残留応力改善効果を管理するには、内外面温度差に代わるパラメータを用いることが有効である。

【0030】

図4は内外温度差20と外表面温度低下速度21の時間変化を示すグラフである。図4も同様に有限要素法を用いた熱処理方法の模擬解析結果を示す。図4から、内外面温度差20は、冷却水通水初期に最大温度22を示しその後漸減することがわかる。また、配管外表面の温度低下速度21は、時間変化に対して内外面温度差20に対し時間遅れを生じながらほぼ同じ傾向で変化している。図4における内外面温度差20の最大値を最大内外温度差22とし、配管外表面の温度低下速度21の最大値を最大外表面温度低下速度23とする。

【0031】

図5に、熱処理方法の模式図を示す。温度測定器32を設けた配管100の配管外表面温度10の評価位置は、図5中の溶接部101の中心Pから配管軸方向に20mm離れた位置であり、配管内表面温度11の評価位置は溶接部101の中心Pとした。30は加熱・保温部材、31は冷却水である。

【0032】

図6に、有限要素法解析により求めた、配管外径が等しく板厚の異なる配管の最大内外温度差22と最大外表面温度低下速度23の関係を示す。図6より、最大内外温度差22は最大外表面低下速度23とほぼ比例し、また板厚とも相関性を有している。従って、それぞれの板厚ごとに、目標とする最大内外温度差における最大外表面温度低下速度を求め、この最大外表面温度低下速度を目標最大外温度低下速度40とする。

【0033】

図7に配管の板厚と目標最大外表面温度低下速度40との関係を示す。図中で白抜きされた範囲が、最大内外温度差21が目標とする内外温度差より大きくなる施工適正範囲であるから、施工前に測定した配管板厚と施工時に測定した最大外表面温度低下速度を図5の板厚と目標最大外表面温度低下速度との関係に当てはめて、図7の白抜きの範囲にあれば、施工は目標の内外温度差を達成したことが分かる。

〔配管熱処理工程〕

図8は、熱処理方法の一連のフロー図を示す。本熱処理方法は、図5に示す熱処理対象配管100の溶接部101に対して、熱処理対象範囲の欠陥の有無および欠陥寸法を測定する欠陥寸法測定工程S61、温度測定器32を取り付ける位置の板厚と工程S61で測定された欠陥が存在する位置の板厚を測定する板厚測定工程S62、工程S61、62で測定した板厚および欠陥寸法から目標内外温度差を求める工程S63、板厚と目標内外温度差から配管径における板厚と目標最大外表面温度低下速度の関係を求める工程S64を有する。

【0034】

さらに、温度測定器取り付け工程S65、熱処理対象部への加熱・保温部材取り付け工程S66、配管を200〜400℃の目標温度にまで加熱する加熱工程S67、配管径に合わせた冷却に必要な流量の冷却水31を通水する冷却工程S68、冷却工程S68と並行して冷却時の配管外表面温度を測定する温度測定工程S69、さらに通水終了後に測定した配管外表面温度からの最大外表面温度低下速度算出工程S70、算出した最大外表面温度低下速度23と工程S62で測定した配管板厚を予め求めた板厚と目標最大外表面温度低下速度の関係とを比較する工程S71、S72からなる。

【0035】

工程S72で施工適正範囲にあれば、施工は完了する(S74)。しかし、工程S72で施工適正範囲外の場合には、施工条件見直し工程S73において施工条件を見直して、工程S67以降を繰り返す。

【0036】

次に、各工程について詳細に説明する。欠陥寸法測定S61は超音波探傷装置などを用いて実施し、欠陥の有無および欠陥の寸法を測定する。板厚測定S62は、工程S61で測定された欠陥の位置で行う必要がある。これは、目標内外温度差を決定する工程S64において欠陥のある位置の板厚で評価するためである。

【0037】

また、板厚測定S62は温度測定器32を取り付ける位置でも測定する必要がある。これは、最大外表面温度低下速度23を評価する工程S70において外表面温度測定位置の板厚で評価するためである。配管の板厚が既知である場合にはこの工程は省くことが可能である。

【0038】

工程S63では、予め様々な配管径と板厚に対して求めておいた欠陥寸法と目標内外温度差の関係を用いて、工程S61、S62で測定した欠陥寸法と板厚から配管径における目標内外温度差を求める。上記の欠陥寸法と目標内外温度差の関係は、例えば有限要素法などの模擬解析や配管系模擬試験体を用いた実験などを用いて、予め使用すると想定される配管径および板厚さに対して求めておく。上記の欠陥寸法と目標内外温度差の関係は、例えば図2に示すようなグラフを用いて参照したり、あるいは演算式を用いて参照する。また、予め欠陥寸法と目標内外温度差の関係を求める処理アルゴリズムをプログラム化してパーソナルコンピュータなどの情報処理装置などにより、ソフトウェアによる参照を実施することも可能である。

【0039】

工程S64では、図4に示すような、予め求めておいた様々な配管径および板厚に対する内外温度差と最大外表面低下速度と関係から、図6に示すような板厚と目標最大外表面温度低下速度の関係を求める。また、板厚の変動の影響が小さいならば、目標最大外表面温度低下速度を求めてもよい。

【0040】

次に、温度測定器取り付け工程S65で、温度測定器32の取り付けは溶接部101に極力近く設定する必要があるが、前述の板厚測定S62との関係から溶接部近傍は内面を機械加工するなど板厚が一定とならない可能性があるので、溶接部中心から15mmから50mm離れた位置、望ましくは20mmから35mm離れた位置に取り付ける。また、周方向に最低1か所、好ましくは周方向に等間隔90°ピッチで4か所取付けて測定する。

【0041】

加熱・保温部材取り付け工程S66で、加熱・保温部材30は溶接部101を含むように固定される。配管軸方向の加熱範囲は配管径以上とする。

【0042】

加熱工程S67は、目的に応じて目標温度を設定する。例えば、300℃で使用される配管の場合は加熱温度を300℃以下にすることにより、熱処理による材料への影響を取り除くことが可能になる。冷却工程S68は、配管径および溶接部の位置形状により、周方向に温度分布を持つことなく冷却できる流量及び流速の冷媒を通水する。冷却工程S68の工程と同時に配管の温度測定工程S69が実施され、配管外表面温度10の時間変化が測定される。

【0043】

最大外表面温度低下速度の算出工程S70は、通水終了後に測定された配管外表面温度10の時間変化から配管外表面温度低下速度の時間変化を算出し、さらにその結果から最大外表面温度低下速度23を求める。

【0044】

さらに、上記最大外表面温度低下速度23と、工程S62で測定した配管板厚、S64で予め求めた「板厚−目標最大外表面温度低下速度の関係」を比較する工程S71、S72において、配管板厚と最大外表面温度低下速度23とを、工程S64で求めた「配管板厚−目標最大外表面温度低下速度の関係」と比較して施工が適正かどうかを判定する。

【0045】

目標最大外表面温度低下速度と比較して判定するならば、例えば最大外表面温度低下速度23が目標最大外表面温度低下速度より絶対値が大きければ適正と判定する。また配管板厚と目標最大外表面温度低下速度の関係と比較して判定するならば、例えば、図7に示すようなグラフに測定結果の板厚と最大外表面温度低下速度22をプロットし、その位置が図中の施工適正領域内にあれば、施工が適正範囲内であると判定する。

【0046】

あるいは、配管板厚と目標最大外表面温度低下速度の関係を演算式を用いた評価式で表して判定することも可能である。また、予め当該判定アルゴリズムをプログラム化してパーソナルコンピュータなどの情報処理装置などにより、ソフトウェアによる判定を実施することも可能である。

【0047】

いずれの方法でも施工が適正範囲内と判定された場合は施工が完了する。判定が適正範囲外の場合は、工程S73で施工条件(加熱温度、冷却水温度、流量など)を見直して工程S67に戻り、再施工する。

【符号の説明】

【0048】

10…配管外表面温度

11…配管内表面温度

20…内外面温度差

21…外表面温度低下速度

22…最大内外表面温度差

23…最大外表面温度低下速度

30…加熱・保温部材

31…冷却水

32…温度測定器

40…目標最大外表面温度低下速度

100…配管

101…溶接部

【技術分野】

【0001】

本発明は、溶接または加工によって発生した配管の残留応力を改善する熱処理方法に関し、特に板厚の薄い小径配管にすでに割れなどの欠陥が存在する可能性がある場合の熱処理方法に関する。

【背景技術】

【0002】

配管の溶接または加工後の残留応力を改善する代表的な方法として、特許文献1〜3が挙げられる。これらの特許文献には、配管外面を所定の温度に加熱した後に、配管内面に冷媒を通水して配管の板厚方向に温度差を発生させ、配管の内面を引張り降伏させ配管外面を圧縮降伏させることにより、熱処理後には配管内面応力が圧縮応力、配管外面が引張り応力になるような残留応力分布を配管板厚方向に形成させる方法について記載されている。

【0003】

溶接や加工の熱履歴により発生した引張り残留応力は、疲労強度の低下、応力腐食割れの発生、進展の一要因となる。これらの残留応力を開放しまたは圧縮応力化することにより、疲労、応力腐食割れによる損傷を抑制することが可能である。

【0004】

配管における溶接、加工の引張り残留応力に対し、特許文献1では板厚が薄い小径管に対して配管外面を均一加熱した後、冷却材を内面に通水して板厚方向に温度差を発生させ、配管内面に圧縮応力、外面に引張り応力からなる残留応力を発生させる方法について記載されている。

【0005】

特許文献2では、対象とする材料の成分、熱処理の温度、時間、熱処理後の硬さ、表面の清浄度について記載されている。

【0006】

特許文献3では、配管系を組立てた後に配管の内部に冷却流体を流し、その後加熱コイルを有する高周波加熱装置を用いて配管を加熱して配管の内面と配管の外面間に温度差を発生させる熱処理方法において、配管の周方向および軸方向の温度分布を加熱コイルにより制御する方法について記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭54−94415号公報

【特許文献2】特許第4196755号公報

【特許文献3】特許第3649223号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、加熱温度、冷却時の板厚温度差が一切規定されていないため、例えばステンレス鋼製配管の場合、650℃近傍に加熱し、その後、水により急冷した場合には脆化相が析出し、残留応力は改善されるが耐衝撃特性が低下する問題が発生する。逆に配管を100℃に加熱し、その後水により急冷した場合には、板厚温度差が不十分なため内表面に目的とする圧縮応力場を形成させることが困難である。このように、対象物に対して適切な温度、板厚方向温度差を規定しなければ目的とする応力場を形成させることは困難である。また、割れなどの欠陥が存在する可能性のある配管の熱処理については検討されていない。

【0009】

特許文献2では、残留応力を改善するために板厚方向の温度差と加熱による材料のクリープ変形を用いるため、熱処理に30分以上要する。この場合、熱処理対象が多数ある場合には熱処理に必要な時間が多くなり実用的ではない。また、欠陥が存在する可能性のある配管については検討されていない。

【0010】

特許文献3では、配管内面を冷却しながら配管を加熱するため、配管内外面の温度差は、配管の熱伝導特性と配管板厚により決定される。従って、板厚の薄い配管では、内面の残留応力を改善するのに充分な内外温度差が生じない可能性がある。また、欠陥が存在する可能性のある配管について適切な温度分布を与えることが記載されているが、具体的な温度分布の決定方法は明確な記載がない。実施例からは、欠陥寸法の分だけ板厚を薄く仮定した温度分布を用いていると推定されるが、この温度分布で内面の残留応力を改善するのに充分な内外温度差が生じるか否かについては記載がない。

【0011】

本発明の目的は、直径が200mm以下、板厚が15mm以下の小径配管を対象に、配管外面を所定の温度に加熱した後、配管内面に冷媒を通水させることにより板厚方向に温度差を発生させ、配管内面に圧縮応力場を形成させる熱処理方法において、欠陥が存在する可能性がある配管に対して、欠陥の先端においても施工後に確実に残留応力が改善でき、欠陥の進展を抑制できる熱処理方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、配管内面を冷媒で冷却する配管の熱処理方法において、施工前に施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、配管径と配管板厚を測定する配管径・板厚測定工程を有し、配管の溶接部近傍を所定の温度に加熱した後に配管内面を冷媒で冷却する際、欠陥の有無および欠陥の寸法に合わせて配管の施工条件を変更することを特徴とする。

【0013】

また、配管の熱処理方法において、測定した欠陥寸法と、配管径と、配管板厚と、配管の内外温度差と、欠陥先端の残留応力の関係から、測定した欠陥寸法に対応する配管の目標内外温度差を求める工程と、配管径と、配管板厚と、内外温度差と、配管の最大外表面温度低下速度の関係から、配管に目標内外温度差が生じるような板厚−目標最大外表面温度低下速度の関係を求める工程を有することを特徴とする。

【0014】

また、配管の熱処理方法において、熱処理施工時に配管の最大表面温度低下速度を算出する工程を有することを特徴とする。

【0015】

また、配管の熱処理方法において、算出された最大表面温度低下速度に基づいて、測定した配管板厚−最大外表面温度低下速度と、板厚−目標最大外表面温度低下速度との関係を比較する工程を有し、熱処理の施工が適正範囲か否かを判断することを特徴とする。

【0016】

また、配管の熱処理方法において、欠陥近傍の残留応力が所定の応力値以下の応力となる内外温度差となるように施工することを特徴とする。

【0017】

また、配管の熱処理方法において、欠陥近傍の残留応力が0以下の圧縮応力となる内外温度差となるように施工することを特徴とする。

【0018】

熱処理後の欠陥近傍の残留応力は、配管の径と板厚と欠陥寸法および内外温度差と相関性がある。従って、測定された配管の径と板厚と欠陥寸法から欠陥近傍に所定の残留応力を生じせしめる内外温度差を定めることができる。

【0019】

さらに、熱処理時の板厚方向の温度差は配管の板厚と外表面の温度低下速度と相関性があるため、配管板厚と外表面温度低下速度を管理することにより、板厚方向の温度差を管理することが可能になる。

【発明の効果】

【0020】

本発明によれば、配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、配管内面を冷媒で冷却する配管の熱処理方法において、施工前に施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、配管径と配管板厚を測定する配管径・板厚測定工程を有し、配管の溶接部近傍を所定の温度に加熱した後に配管内面を冷媒で冷却する際、欠陥の有無および欠陥の寸法に合わせて配管の施工条件を変更することにより、欠陥が存在する配管の溶接または加工によって、欠陥の近傍に発生する残留応力を効果的に圧縮残留応力に変えることができる熱処理方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の配管内外面温度差と欠陥近傍の残留応力の関係を示すグラフ。

【図2】本発明の欠陥寸法と目標内外温度差の関係を示すグラフ。

【図3】本発明の配管外表面、内表面温度の時間変化の解析結果を示すグラフ。

【図4】本発明の配管内外面温度差、外表面温度低下速度の時間変化の解析結果を示すグラフ。

【図5】本発明の一実施例の構造を示す模式図。

【図6】本発明の最大内外温度差と最大外表面温度低下速度の関係の解析結果を示すグラフ。

【図7】本発明の板厚と目標最大外表面温度低下速度の関係を示すグラフ。

【図8】本発明の熱処理方法のフロー図。

【発明を実施するための形態】

【0022】

以下に本発明の実施形態を図面について説明する。本発明の熱処理方法は、配管内面に発生した引張の熱応力により塑性ひずみを生じせしめ、温度降下後に残留応力の改善を図るものである。機械工学便覧 材料力学基礎編(1994年)によると、内半径a、外半径bの中空円筒にΔTの温度勾配が存在するときの配管内表面に発生する周(σθ)、軸(σa)方向応力は以下の式で求められる。

【0023】

【数1】

【0024】

【数2】

【0025】

ここで、αは線膨張率、Eは縦弾性係数、νはポアソン比、β1は式(2)で表される。

しかし、配管内に割れなどの欠陥が存在する場合、欠陥近傍に生じる応力は上記式では求めることはできない。

〔欠陥寸法と残留応力〕

図1は欠陥寸法(き裂寸法)ごとの配管の内外温度差と、欠陥近傍の残留応力1の関係を模式的に示している。それぞれのの曲線は、欠陥寸法がL1、L2、L3の場合の欠陥近傍の残留応力と内外温度差の関係を示し、内外温度差がそれぞれT1、T2、T3で残留応力が0となる。ここで、L1<L2<L3とする。

【0026】

残留応力は内外温度差が小さいと引張応力となり、内外温度差が大きくなると残留応力は0以下になって圧縮応力となる。また、欠陥寸法が大きくなるほど配管の欠陥を持たない部分の厚さが薄くなるため、残留応力が0となるための内外温度差は大きくなる。

【0027】

図2に欠陥寸法と、配管の残留応力が0となる目標内外温度差の関係を模式的に示している。予め有限要素法による模擬解析計算や実験などを用いて各配管径と配管板厚に対して上記の関係を求めておくことにより、板厚および欠陥寸法が測定されると、直ちに欠陥近傍に生じる残留応力を0以下(圧縮応力)とするのに必要な目標内外温度差を求めることが可能である。

〔模擬解析結果〕

次に、図3は配管の外表面温度10と内表面温度11の時間変化を示すグラフである。図3は電子計算機による有限要素法を用いた熱処理方法の模擬解析結果の例を示す。本解析例は、配管公称外径60.5mm、板厚6.0mmの配管を用いて、加熱温度を325℃、冷却水温度を11.7℃とした場合の例である。

【0028】

図3によれば、配管の内表面温度11は、通水直後から急激に低下し325℃から100℃まで数秒で温度低下する。一方、外表面温度10は冷却水31を通水し始めた直後から温度の低下はみられるものの、内表面温度11と比較すると緩やかに温度が下がり、100℃まで低下するのに10秒以上要している。

【0029】

熱応力の発生には内外面の温度差が必要である。溶接部101に目的とする温度差を達成できたかどうか判断するために、溶接部101の配管内面近傍に温度測定器を取り付ければ内外面の温度差を直接測定することが可能であるが、配管内面への温度測定器の取り付けは、特に長尺小径配管の場合には作業上困難である。したがって、熱処理による残留応力改善効果を管理するには、内外面温度差に代わるパラメータを用いることが有効である。

【0030】

図4は内外温度差20と外表面温度低下速度21の時間変化を示すグラフである。図4も同様に有限要素法を用いた熱処理方法の模擬解析結果を示す。図4から、内外面温度差20は、冷却水通水初期に最大温度22を示しその後漸減することがわかる。また、配管外表面の温度低下速度21は、時間変化に対して内外面温度差20に対し時間遅れを生じながらほぼ同じ傾向で変化している。図4における内外面温度差20の最大値を最大内外温度差22とし、配管外表面の温度低下速度21の最大値を最大外表面温度低下速度23とする。

【0031】

図5に、熱処理方法の模式図を示す。温度測定器32を設けた配管100の配管外表面温度10の評価位置は、図5中の溶接部101の中心Pから配管軸方向に20mm離れた位置であり、配管内表面温度11の評価位置は溶接部101の中心Pとした。30は加熱・保温部材、31は冷却水である。

【0032】

図6に、有限要素法解析により求めた、配管外径が等しく板厚の異なる配管の最大内外温度差22と最大外表面温度低下速度23の関係を示す。図6より、最大内外温度差22は最大外表面低下速度23とほぼ比例し、また板厚とも相関性を有している。従って、それぞれの板厚ごとに、目標とする最大内外温度差における最大外表面温度低下速度を求め、この最大外表面温度低下速度を目標最大外温度低下速度40とする。

【0033】

図7に配管の板厚と目標最大外表面温度低下速度40との関係を示す。図中で白抜きされた範囲が、最大内外温度差21が目標とする内外温度差より大きくなる施工適正範囲であるから、施工前に測定した配管板厚と施工時に測定した最大外表面温度低下速度を図5の板厚と目標最大外表面温度低下速度との関係に当てはめて、図7の白抜きの範囲にあれば、施工は目標の内外温度差を達成したことが分かる。

〔配管熱処理工程〕

図8は、熱処理方法の一連のフロー図を示す。本熱処理方法は、図5に示す熱処理対象配管100の溶接部101に対して、熱処理対象範囲の欠陥の有無および欠陥寸法を測定する欠陥寸法測定工程S61、温度測定器32を取り付ける位置の板厚と工程S61で測定された欠陥が存在する位置の板厚を測定する板厚測定工程S62、工程S61、62で測定した板厚および欠陥寸法から目標内外温度差を求める工程S63、板厚と目標内外温度差から配管径における板厚と目標最大外表面温度低下速度の関係を求める工程S64を有する。

【0034】

さらに、温度測定器取り付け工程S65、熱処理対象部への加熱・保温部材取り付け工程S66、配管を200〜400℃の目標温度にまで加熱する加熱工程S67、配管径に合わせた冷却に必要な流量の冷却水31を通水する冷却工程S68、冷却工程S68と並行して冷却時の配管外表面温度を測定する温度測定工程S69、さらに通水終了後に測定した配管外表面温度からの最大外表面温度低下速度算出工程S70、算出した最大外表面温度低下速度23と工程S62で測定した配管板厚を予め求めた板厚と目標最大外表面温度低下速度の関係とを比較する工程S71、S72からなる。

【0035】

工程S72で施工適正範囲にあれば、施工は完了する(S74)。しかし、工程S72で施工適正範囲外の場合には、施工条件見直し工程S73において施工条件を見直して、工程S67以降を繰り返す。

【0036】

次に、各工程について詳細に説明する。欠陥寸法測定S61は超音波探傷装置などを用いて実施し、欠陥の有無および欠陥の寸法を測定する。板厚測定S62は、工程S61で測定された欠陥の位置で行う必要がある。これは、目標内外温度差を決定する工程S64において欠陥のある位置の板厚で評価するためである。

【0037】

また、板厚測定S62は温度測定器32を取り付ける位置でも測定する必要がある。これは、最大外表面温度低下速度23を評価する工程S70において外表面温度測定位置の板厚で評価するためである。配管の板厚が既知である場合にはこの工程は省くことが可能である。

【0038】

工程S63では、予め様々な配管径と板厚に対して求めておいた欠陥寸法と目標内外温度差の関係を用いて、工程S61、S62で測定した欠陥寸法と板厚から配管径における目標内外温度差を求める。上記の欠陥寸法と目標内外温度差の関係は、例えば有限要素法などの模擬解析や配管系模擬試験体を用いた実験などを用いて、予め使用すると想定される配管径および板厚さに対して求めておく。上記の欠陥寸法と目標内外温度差の関係は、例えば図2に示すようなグラフを用いて参照したり、あるいは演算式を用いて参照する。また、予め欠陥寸法と目標内外温度差の関係を求める処理アルゴリズムをプログラム化してパーソナルコンピュータなどの情報処理装置などにより、ソフトウェアによる参照を実施することも可能である。

【0039】

工程S64では、図4に示すような、予め求めておいた様々な配管径および板厚に対する内外温度差と最大外表面低下速度と関係から、図6に示すような板厚と目標最大外表面温度低下速度の関係を求める。また、板厚の変動の影響が小さいならば、目標最大外表面温度低下速度を求めてもよい。

【0040】

次に、温度測定器取り付け工程S65で、温度測定器32の取り付けは溶接部101に極力近く設定する必要があるが、前述の板厚測定S62との関係から溶接部近傍は内面を機械加工するなど板厚が一定とならない可能性があるので、溶接部中心から15mmから50mm離れた位置、望ましくは20mmから35mm離れた位置に取り付ける。また、周方向に最低1か所、好ましくは周方向に等間隔90°ピッチで4か所取付けて測定する。

【0041】

加熱・保温部材取り付け工程S66で、加熱・保温部材30は溶接部101を含むように固定される。配管軸方向の加熱範囲は配管径以上とする。

【0042】

加熱工程S67は、目的に応じて目標温度を設定する。例えば、300℃で使用される配管の場合は加熱温度を300℃以下にすることにより、熱処理による材料への影響を取り除くことが可能になる。冷却工程S68は、配管径および溶接部の位置形状により、周方向に温度分布を持つことなく冷却できる流量及び流速の冷媒を通水する。冷却工程S68の工程と同時に配管の温度測定工程S69が実施され、配管外表面温度10の時間変化が測定される。

【0043】

最大外表面温度低下速度の算出工程S70は、通水終了後に測定された配管外表面温度10の時間変化から配管外表面温度低下速度の時間変化を算出し、さらにその結果から最大外表面温度低下速度23を求める。

【0044】

さらに、上記最大外表面温度低下速度23と、工程S62で測定した配管板厚、S64で予め求めた「板厚−目標最大外表面温度低下速度の関係」を比較する工程S71、S72において、配管板厚と最大外表面温度低下速度23とを、工程S64で求めた「配管板厚−目標最大外表面温度低下速度の関係」と比較して施工が適正かどうかを判定する。

【0045】

目標最大外表面温度低下速度と比較して判定するならば、例えば最大外表面温度低下速度23が目標最大外表面温度低下速度より絶対値が大きければ適正と判定する。また配管板厚と目標最大外表面温度低下速度の関係と比較して判定するならば、例えば、図7に示すようなグラフに測定結果の板厚と最大外表面温度低下速度22をプロットし、その位置が図中の施工適正領域内にあれば、施工が適正範囲内であると判定する。

【0046】

あるいは、配管板厚と目標最大外表面温度低下速度の関係を演算式を用いた評価式で表して判定することも可能である。また、予め当該判定アルゴリズムをプログラム化してパーソナルコンピュータなどの情報処理装置などにより、ソフトウェアによる判定を実施することも可能である。

【0047】

いずれの方法でも施工が適正範囲内と判定された場合は施工が完了する。判定が適正範囲外の場合は、工程S73で施工条件(加熱温度、冷却水温度、流量など)を見直して工程S67に戻り、再施工する。

【符号の説明】

【0048】

10…配管外表面温度

11…配管内表面温度

20…内外面温度差

21…外表面温度低下速度

22…最大内外表面温度差

23…最大外表面温度低下速度

30…加熱・保温部材

31…冷却水

32…温度測定器

40…目標最大外表面温度低下速度

100…配管

101…溶接部

【特許請求の範囲】

【請求項1】

配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、前記配管内面を冷媒で冷却する配管の熱処理方法において、

施工前に前記施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、 前記配管径と前記配管板厚を測定する配管径・板厚測定工程を有し、

前記配管の溶接部近傍を所定の温度に加熱した後に前記配管内面を冷媒で冷却する際、前記欠陥の有無および欠陥の寸法に合わせて前記配管の施工条件を変更することを特徴とする配管の熱処理方法。

【請求項2】

請求項1に記載の配管の熱処理方法において、

測定した前記欠陥寸法と、前記配管径と、前記配管板厚と、前記配管の内外温度差と、前記欠陥先端の残留応力の関係から、測定した前記欠陥寸法に対応する前記配管の目標内外温度差を求める工程と、

前記配管径と、前記配管板厚と、前記内外温度差と、前記配管の最大外表面温度低下速度の関係から、前記配管に前記目標内外温度差が生じるような板厚−目標最大外表面温度低下速度の関係を求める工程を有することを特徴とする配管の熱処理方法。

【請求項3】

請求項1又は2に記載の配管の熱処理方法において、熱処理施工時に前記配管の最大表面温度低下速度を算出する工程を有することを特徴とする配管の熱処理方法。

【請求項4】

請求項3に記載の配管の熱処理方法において、算出された最大表面温度低下速度に基づいて、測定した配管板厚−最大外表面温度低下速度と、板厚−目標最大外表面温度低下速度との関係を比較する工程を有し、

熱処理の施工が適正範囲か否かを判断することを特徴とする配管の熱処理方法。

【請求項5】

請求項1乃至4のいずれかに記載の配管の熱処理方法において、前記欠陥近傍の残留応力が所定の応力値以下の応力となる内外温度差となるように施工することを特徴とする配管の熱処理方法。

【請求項6】

請求項5に記載の配管の熱処理方法において、前記欠陥近傍の残留応力が0以下の圧縮応力となる内外温度差となるように施工することを特徴とする配管の熱処理方法。

【請求項1】

配管径が200mm以下、板厚が15mm以下の配管の溶接部近傍の施工部を、所定の温度に加熱した後、前記配管内面を冷媒で冷却する配管の熱処理方法において、

施工前に前記施工部における欠陥有無および欠陥寸法を測定する欠陥寸法測定工程と、 前記配管径と前記配管板厚を測定する配管径・板厚測定工程を有し、

前記配管の溶接部近傍を所定の温度に加熱した後に前記配管内面を冷媒で冷却する際、前記欠陥の有無および欠陥の寸法に合わせて前記配管の施工条件を変更することを特徴とする配管の熱処理方法。

【請求項2】

請求項1に記載の配管の熱処理方法において、

測定した前記欠陥寸法と、前記配管径と、前記配管板厚と、前記配管の内外温度差と、前記欠陥先端の残留応力の関係から、測定した前記欠陥寸法に対応する前記配管の目標内外温度差を求める工程と、

前記配管径と、前記配管板厚と、前記内外温度差と、前記配管の最大外表面温度低下速度の関係から、前記配管に前記目標内外温度差が生じるような板厚−目標最大外表面温度低下速度の関係を求める工程を有することを特徴とする配管の熱処理方法。

【請求項3】

請求項1又は2に記載の配管の熱処理方法において、熱処理施工時に前記配管の最大表面温度低下速度を算出する工程を有することを特徴とする配管の熱処理方法。

【請求項4】

請求項3に記載の配管の熱処理方法において、算出された最大表面温度低下速度に基づいて、測定した配管板厚−最大外表面温度低下速度と、板厚−目標最大外表面温度低下速度との関係を比較する工程を有し、

熱処理の施工が適正範囲か否かを判断することを特徴とする配管の熱処理方法。

【請求項5】

請求項1乃至4のいずれかに記載の配管の熱処理方法において、前記欠陥近傍の残留応力が所定の応力値以下の応力となる内外温度差となるように施工することを特徴とする配管の熱処理方法。

【請求項6】

請求項5に記載の配管の熱処理方法において、前記欠陥近傍の残留応力が0以下の圧縮応力となる内外温度差となるように施工することを特徴とする配管の熱処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−64183(P2013−64183A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203919(P2011−203919)

【出願日】平成23年9月19日(2011.9.19)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月19日(2011.9.19)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]