配管内面のセラミックスライニング方法とセラミックスピース

【課題】配管内にセラミックスをライニングする場合、大径配管は手作業で一枚ずつセラミックスピースを接着剤で張り付けているがセラミックスピースが剥離したり、セラミックスピース間の隙間から摩耗したりしていた。また小径配管はあらかじめセラミックス管を製作したものを挿入していたが配管径ごとに金型が必要でありコストが高くなっていた。

【解決手段】セラミックスピースであらかじめアーチ状の円環を製作して、該円環を順次配管内に挿入することにより、数種類のセラミックスピースを適宜組み合わせることにより各種内径の配管のセラミックスライニングを可能にした。

【解決手段】セラミックスピースであらかじめアーチ状の円環を製作して、該円環を順次配管内に挿入することにより、数種類のセラミックスピースを適宜組み合わせることにより各種内径の配管のセラミックスライニングを可能にした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配管内面にセラミックスをライニングする方法に関する。

【背景技術】

【0002】

セラミックスは耐磨耗性を有するので板状やブロック状にして金属母材を被覆して、金属母材を磨耗から保護するために使用されている。セラミックスは耐磨耗以外にも耐熱性、耐腐食性、耐溶損性、美観性など使用目的が多岐に渡っていることから、セラミックスピースを容易かつ安価に金属母材に被覆するため接着剤法やスタッド溶接法など各種の方法が提案されている。例えば、粉体輸送用の配管内面は激しくダストカットを受けるのでセラミックスピースのライニングが有効であり、手作業の可能な大径の配管及び配管曲管部内面においてはセラミックスピースを接着剤やスタッド溶接でライニングする方法が実用化され広く普及している。しかしながら、手作業のできない小径配管(内径100mm程度以下の配管)や長尺配管(長さ500mm程度以上の配管)の内面にセラミックスをライニングするにはセラミックスピースの張り付けは困難であった。このため小径配管内径より若干外径の小さなセラミックス管を製作して適宜長さに分割して押し込んでいく方法が採用されているが、配管径ごとに成型用型が必要でありコスト高であり製造効率が悪い。また曲管部は配管径や配管曲率にあわせてセラミックス管を製作する必要があり直管部よりさらに高価で製造効率が悪くなっている。

【0003】

特許文献1においては、輸送管の曲がり管部のセラミックスライニング方法において、可塑性非鉄製の曲り管の内面に小板片の耐摩耗材(セラミックス板)を相互に隙間なく接着剤により接着し、該曲り管の両端部に盲板を装着し外側に分割式金型を装着し、片側の盲板から加圧媒体をいれて徐々に加圧し内面全体を圧着する方法が提案されている。特許文献2においては、大口径部と小口径部を有する焼結材筒状ユニットを組み合わせてホース内面をライニングする方法が提案されている。特許文献3においては、ボール部とボール収納部を有するセラミックス製連結子を屈曲自在に連結した配管やホースのライニング方法が提案されている。

【0004】

非特許文献1においては、手作業のできる大径の配管に対してセラミックスピースを配管内面に接着剤で張り付けてライニングする方法が提案されている。また、手作業のできない小径配管に対してはセラミックスで一体的に成型した直管や曲り管を金属製配管の直管部や曲り部に挿入してライニングする方法が提案されている。手作業のできない小径の曲り管に対してはさらに一体に成型した台形状の円環を順次挿入してライニングする方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−246724号 広報

【特許文献2】実開昭62−45491 号広報

【特許文献3】特開平9−152087 号広報

【非特許文献】

【0006】

【非特許文献1】蒲田工業(株)カタログ

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の方法における問題点は、(1)セラミックスピース間に隙間が生じるので隙間に沿ってダストカットが生じる、(2)セラミックスピース同士が互いに補強しあう構造になっていないために剥離する場合がある、(3)手作業のできない小径配管には適用できない、(4)加圧媒体で一気に全体加圧するので、接着剤の固化時間内にセラミックスピースの張り付け作業を完了しなければならず大型配管のライニングは適用できない、(5)可塑性のある非鉄材料に適用するため高温、高圧環境には適用できないなどの問題がある。

【0008】

特許文献2の方法における問題点は、(1)配管径ごとに焼結材筒状ユニットを製作する必要があり製造コストが高い、(2)大口径部と小口径部がストレートのため、径差を大きくしないと可撓性が悪い、(3)焼結材筒状ユニットと配管の隙間にエラストマーを充填する必要があり重量が大きくなるなどの問題がある。

【0009】

特許文献3の方法における問題点は、(1)配管径ごとにセラミックス製連結子を製作する必要があり製造コストが高い、(2)連結子と配管の隙間に硬化剤を充填するために配管に注入口を設ける必要がある、(3)硬化剤を注入するコストが必要であるコスト高となるなどの問題がある。

【0010】

非特許文献1の方法における問題点は、(1)従来採用されているセラミックスで円環を一体型で成型して挿入する方法は、配管の内径ごとに円環を成型するための金型が必要になりコストが高くなる、(2)一体型のセラミックス円環は亀裂が生じやすく衝撃や配管の変形などにより外力の作用で破損しやすい、(3)一体型セラミックスは一か所に亀裂が生じると配管内に崩壊してくるのでセラミックス円環の取り換えが必要になる。(4)セラミックス円環が破損するとセラミックス円環全体が脱落する場合があるので配管の摩耗による損傷部分が拡大する、(5)小径配管の曲管部は曲管部全体を一体型で成型して曲管部に挿入する必要があるがコスト高となる、(6)また、小径配管の曲管部は直管部を台形状に小分割した円環を挿入する方法があるが、円環の幅が大きいと曲管内に挿入できないなどの問題がある。

【0011】

本発明が解決しようとする課題は、(1)1種類もしくは数種類のセラミックスピースで円環を形成して多様な内径の配管ライニングに対応できるようにする、(2)円環をセラミックスピースで形成し衝撃や配管の変形などによる外力の作用で破損しにくくする、(3)セラミックスピースの端面をお互いに接触させてアーチを形成して楔効果を持たせることにより、円環が半径方向に作用する外力に対して座屈して剥離しない構造にする、(4)円環を構成するセラミックスピースの継ぎ目に隙間が生じないようにして配管のダストカットを防止することである。

【課題を解決するための手段】

【0012】

第1の解決手段は特許請求項1に示すように、配管内面にセラミックスピースをライニングする方法において、前記セラミックスピースを連結して円環を形成するとともに、前記セラミックスピースの前記円環の円周方向に面する円周方向端面同士を互いに面接触させてアーチを形成せしめてなる前記円環を、前記配管に順次挿入してライニングする配管内面のセラミックスライニング方法。

【0013】

第2の解決手段は特許請求項2に示すように、前記円環を構成する前記セラミックスピースの前記円環の円周方向に面する二つの前記円環円周方向端面のなす円環円周方向端面角が、前記円環の任意の2本の中心線で挟まれて形成されてなる中心角と略等しくなるようにしている配管内面のセラミックスライニング方法である。

【0014】

第3の解決手段は特許請求項3に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧である配管内面のセラミックスライニング方法である。

【0015】

第4の解決手段は特許請求項4に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面が両側とも凸型円弧である前記セラミックスピースと前記円環円周方向端面が両側とも凹型円弧である前記セラミックスピースを交互に連結した配管内面のセラミックスライニング方法である。

【0016】

第5の解決手段は特許請求項5に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であり、前記セラミックスピースの前記凹型円弧同士で構成される円弧空間に該円弧空間と相似のセラミックス棒を挿入している配管内面のセラミックスライニング方法である。

【0017】

第6の解決手段は特許請求項6に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧である配管内面のセラミックスライニング方法である。

【0018】

第7の解決手段は特許請求項7に示すように、前記配管の曲管部の内面に前記セラミックスピースをライニングする方法において、前記円環を構成する前記セラミックスピースの前記円環軸方向端面の角度を前記曲管部の2本の曲率線に挟まれた角度に略合わせて形成した配管内面のセラミックスライニング方法である。

【0019】

第8の解決手段は特許請求項8に示すように、前記セラミックスピースの前記円環の軸方向に面する前記円環軸方向端面の幅が、前記円環の任意の2本の前記円環中心線で挟まれて形成されるテーパになっているセラミックスピースである。

【0020】

第9の解決手段は特許請求項9に示すように、前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるセラミックスピースである。

【0021】

第10の解決手段は特許請求項10に示すように、前記セラミックスピースの前記円環円周方向端面の両側が凸型円弧であるセラミックスピースである。

【0022】

第11の解決手段は特許請求項11に示すように、前記セラミックスピースの前記円周方向端面の両側が凹型円弧であるセラミックスピースである。

【0023】

第12の解決手段は特許請求項12に示すように、前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であるセラミックスピースである。

【発明の効果】

【0024】

第1の解決手段による効果は、(1)セラミックスピースの端面をお互いに接触させてアーチ形に連結するので楔効果が生まれ、円環の外側から内側に向かう力に対してはセラミックスピースがお互いにせり合って円環の内側に座屈しない、(2)円環の内側から外側に向かう力に対しては配管内面がセラミックスピースを押さえるので円環が外側に広がらず崩れることがない、(3)接着剤を使用しないで強固な配管内面ライニングができる、(4)1種類もしくは数種類のセラミックスピースを組み合わせることにより円環を形成するので多様な内径の配管内面ライニングに対応できる、(4)円環をセラミックスの一体成型でなく、セラミックスピースで形成することにより振動の吸収及び配管内圧や熱膨張による配管の変形を吸収できるので円環が破損しにくい、(5)円環を構成するセラミックスピースの継ぎ目に隙間が生じないので配管のダストカットを防止できる、(6)配管内面だけでなく円弧形状をしたサイクロン内面などにも適用できることである。

【0025】

第2の解決手段による効果は、(1)円環を構成しているセラミックスピース同士がお互いに面接触して楔になってせり合うのでアーチ効果が生まれ、円環が内側に座屈しない、(2)円環の周方向のセラミックスピースの幅を変えることにより円環の外径を自在に作りさせるので様々な内径の配管内面ライニングに対応できることである。

【0026】

第3の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の円周方向におけるセラミックスピース間の隙間をなくすることができる、(2)円周方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)凸型円弧と凹型円弧の組み合わせにより配管の内面形状に沿って柔軟に追随できるので配管の内面形状に近いきれいな円環を形成できる、(4)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(5)熱や荷重による配管の変形や衝撃荷重をセラミックスピース同士の微小な隙間が吸収するので円環が破損しないことである。

【0027】

第4の解決手段による効果は、(1)2種類のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の円周方向におけるセラミックスピース間の隙間をなくすることができる、(2)円周方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(4)凹型円弧とセラミックス円筒の組み合わせにより配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0028】

第5の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の軸方向におけるセラミックスピース間の隙間をなくすることができる、(2)円環の軸方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(4)凹型円弧とセラミックス棒の組み合わせにより配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0029】

第6の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できる、(2)円環の軸方向におけるセラミックスピース間の隙間をなくすることができると同時に隣り合う円環同士の隙間を無くすることができる、(3)円環の軸方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(4)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(5)配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0030】

第7の解決手段による効果は、(1)円環内のセラミックスピースの軸方向の幅を曲管部の外周から内周にかけて徐々に狭くすることにより曲管部曲率を精度よく形成しやすくなる、(2)円環同士の継ぎ目に生じる隙間を小さくできるので配管露出部を小さくできることである。

【0031】

第8の解決手段による効果は、本セラミックスピースは配管径ごとに円環円周方向端面のテーパ角を合わせる必要があるが、円環を構成した場合に円環周方向端面のアーチ効果を最大限に発揮できるので円環が座屈しないことである。

【0032】

第9の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0033】

第10の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0034】

第11の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0035】

第12の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。また、隣り合う円環同士の間の隙間を無くすることができる。

【図面の簡単な説明】

【0036】

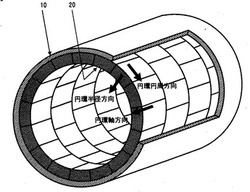

【図1】セラミックスピースをライニングした配管の部分断面図

【図2】セラミックスピースをライニングした配管の横断面図

【図3】セラミックスピースの斜視図

【図4】セラミックスピースの斜視図

【図5】円環の部分断面斜視図

【図6】セラミックスピースをライニングした配管の部分断面図

【図7】セラミックスピースの斜視図

【図8】セラミックスピースの斜視図

【図9】円環の斜視図

【図10】セラミックスピースの斜視図

【図11】セラミックスピースの斜視図

【図12】セラミックスピースの斜視図

【図13】円環の斜視図

【図14】セラミックスピースの斜視図

【図15】セラミックスピースの平面図

【図16】セラミックスピースの横断面図

【図17】セラミックスピースの横断面図

【図18】配管曲管部の部分断面斜視図

【図19】配管曲管部の縦断面図

【図20】円環の斜視図

【図21】円環の側面図

【図22】円環の側面図

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態を図1〜図22に基づいて説明する。

【0038】

第1の解決手段は、配管10内面にセラミックスピース20をライニングする方法において、該セラミックスピース20を連結して円環30を形成するとともに、前記セラミックスピース20の前記円環30の円周方向に面する円環円周方向端面20a同士を互いに面接触させてアーチを形成せしめた前記円環30を、前記配管10に順次挿入してライニングする配管内面のセラミックスライニング方法である。

【0039】

図1、図2、図3、図4、図5に示すように、セラミックスピース20の円環円周方向端面20aを面接触させてアーチを形成して円環30を形成することにより、円環30を配管10に挿入した際に円環30を構成するセラミックスピース20が内側方向に崩れることはない。円環30はアーチ形にしているため配管10内で自立して崩れることはないが、接着剤で接合しておくと挿入作業を容易にすることができるし円環30を強化できる。セラミックスピース20の円環円周方向端面20aを接触させる方法としては、(1)円環30の円周方向に面するセラミックスピース20の二つの円環円周方向端面角Θが、円環30の任意の2本の円環中心線32で挟まれて形成されてなる中心角と等しくなるようにする、(2)セラミックスピース20の円環円周方向端面20aの片側を凸型円弧20dにし、片側を凹型円弧20eにして、円環30の隣り合うセラミックスピース20同士の凸型円弧20dと凹型円弧20eを接触させて円環30を形成する、(3)セラミックスピース20の円環円周方向端面20aが両側とも凸型円弧20dのセラミックスピース20と円環円周方向端面20aが両側とも凹型円弧20eのセラミックスピース20を交互に連結して、凸型円弧20dと凹型円弧20eを接触させて円環30を形成する、(4)セラミックスピース20の円環円周方向端面20aの両側を凹型円弧20eとして、隣り合うセラミックスピース20の凹型円弧20eで形成される円弧空間20fにセラミックス棒40を挿入して円環30を形成するなどの方法がある。この他にも円環円周方向端面20aを接触させる方法はいろいろあるが全て本発明に含まれる。セラミックスピース20の円環円周方向端面20aを面接触させないでアーチを形成すると楔効果が生まれないので円環形状が不安定となりセラミックスピース20が内側に崩れてしまう。円環円周方向端面20aを面接触させない場合、セラミックスピース20同士の隙間にセラミックス粉やセラミックス小片を接着剤と混合したパテで埋めることにより円環30を構成する方法もあるが、パテは摩耗しやすく脱落しやすいので円環30を長期にわたり保持できない問題がある。そのため円環30の形成にはセラミックスピース20の円環円周方向端面20aを面接触させるのが不可欠の条件である。セラミックスピース20の円環半径方向端面20cは配管10の内面に合わせて円弧にするのが望ましいが、内径の異なる配管10ごとに対応するには配管内径ごとに金型を要する。円環軸方向端面20bの幅Wを小さくして円環30の外径を配管10の内径に近似する方法が経済的で実用的である。セラミックスピース20はエッジが欠けやすいので面取りをすることにより強度を向上できる。面取りはR0.1〜R1.0がよい。面取りの大きさはセラミックスピース20の大きさにより適宜選択するのがよい。

【0040】

セラミックスピース20にはアルミナ、窒化珪素、ジルコニア、炭化珪素などの各種セラミックスが使用できる。セラミックスピース20の厚みTは5.0〜30.0mmがよい。5.0mmより薄いと円環30を構成するのが難しくなる。30mmより厚いと配管内の有効断面積が小さくなり非効率である。配管内径や配管内の流動体の種類や状態(固体、液体、気体)、環境(温度、搬送速度、圧力、荷重)に応じて適宜選択するのがよい。セラミックスピース20の円環軸方向端面幅Wは小さいほど配管内径に近似できるのでセラミックスピース20の円環半径方向端面20cと配管内面との隙間を小さくできる。セラミックスピース20の円環軸方向端面幅Wは3.0〜100.0mmがよい。望ましくは5〜30mmであるが配管内径に応じて適宜選択することができる。円環円周方向端面20aが円弧形状のセラミックスピース20を使用する場合は、円環30を構成するセラミックスピース20の円環軸方向端面幅Wはすべて同一である必要はなく配管内径に近似するために少なくとも2種類以上の円環軸方向端面幅Wのセラミックスピース20を組み合わせるのがよい。セラミックスピース20の円環円周方向端面長さLは直管部であれば5.0〜300mmがよい。5.0mm以下であると円環の安定性が悪くなり配管10に挿入しにくい。300mm以上にすると粉流体の流れ方向に沿ったセラミックスピース20同士の円環軸方向の繋ぎ目31が長くなりダストカットが生じやすくなるので好ましくない。望ましくは10.0〜100mmである。円環軸方向の継ぎ目31に生じるダストカットを避けるためには隣り合う円環30同士の円環軸方向継ぎ目31を揃えないようにすることが必要である。

【0041】

第2の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環30の円周方向に面する二つの円環円周方向端面20aのなす円環円周方向端面角Θが、前記円環30の任意の2本の円環中心線32で挟まれて形成されてなる中心角と等しくなるようにしているセラミックスライニング方法である。

【0042】

図1、図2、図3、図4、図5に示すように、セラミックスピース20の二つの円環円周方向端面20aのなす円環円周方向端面角Θを二本の円環中心線32で挟まれて形成される中心角と等しくすることにより円環円周方向端面20aをしっかり面接触させることができるので楔効果が高くなり円環30が内側に座屈しなくなる。これは桶を作る際に桶板を箍(たが)で固定する方法と同じ原理である。この方法により生成される円環30の座屈強度は非常に強固でありしかも使用するセラミックスピース20の種類は1種類で可能である。ただし、配管径が異なるごとにセラミックスピース20の金型がそれぞれ必要になる。図4のように円環半径方向端面20cは配管径に合わせた円弧にすればセラミックスピース20と配管内面の隙間を小さくすることができ裏風を防止できる。円環半径方向端面20cを平面にする場合は円環軸方向端面幅Wを小さくすれば配管円弧に近似できるので裏風を防止できる。また、円環半径方向端面20cと配管内面の間にセラミックス粉を混合したパテを充填すると完全に裏風防止が可能となる。

【0043】

第3の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eである配管内面のセラミックスライニング方法である。

【0044】

図6、図7、図8、図9に示すように、セラミックスピース20の円環円周方向端面20aを凸型円弧20dと凹型円弧20eにして、隣り合うセラミックスピース20の凸型円弧20dと凹型円弧20eをそれぞれ面接触させて連結する。図8に示すように円環半径方向端面20cを円弧にすると配管内面との隙間を小さくできるので裏風を防止できる。凸型円弧20dと凹型円弧20eの円弧曲率ρの大きさは等しくする。また円弧曲率ρはセラミックスピースの厚みに対して0.5〜2.0倍程度でよい。0.5より小さいと円環径が小さい時円環30を形成するのが困難となる。2.0より大きいと円環30形成には有利であるが楔効果が小さくなり円環30の座屈強度が小さくなる。また小径の円環30を形成しにくくなる問題がある。さらに、セラミックスピース20が摩耗していくにつれて円環円周方向端面20aの接触面積が小さくなり円環30の座屈強度は小さくなっていくので円弧曲率ρはできるだけ小さいほうが望ましい。

【0045】

第4の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aが両側とも凸型円弧20dである前記セラミックスピース20と前記円環円周方向端面20aが両側とも凹型円弧20eである前記セラミックスピース20を交互に連結した配管内面のセラミックスライニング方法である。

【0046】

図10、図11に示すように、円環円周方向端面20aが両側とも凸型円弧20dのセラミックスピース20と円環円周方向端面20aが両側とも凹型円弧20eのセラミックスピース20を交互に連結して円環30を形成する。図11に示すように円環半径方向端面20cは円弧にすると配管内面との隙間を小さくできるので裏風を防止できる。凸型円弧20dと凹型円弧20eの円弧の円弧曲率ρの大きさは等しくする。また円弧曲率ρはセラミックスピースの厚みに対して0.5〜2.0倍程度でよい。0.5より小さいと円環径が小さい時円環30を形成するのが困難となる。2.0より大きいと円環30形成には有利であるが楔効果が小さくなり円環30の座屈強度が小さくなる。また小径の円環30を形成しにくくなる問題がある。さらに、セラミックスピース20が摩耗していくにつれて円環円周方向端面20aの接触面積が小さくなり円環30の座屈強度は小さくなっていくので円弧曲率ρはできるだけ小さいほうが望ましい。

【0047】

第5の解決手段は、前記セラミックスピース20の前記円環円周端面20aの両側に凹型円弧20eを設け、前記セラミックスピース20の前記凹型円弧20e同士で構成される筒状空間20fにセラミックス円筒40を挿入している配管内面のセラミックスライニング方法である。

【0048】

図12、図13に示すように、円環円周端面20aの両側を凹型円弧20eにしているので、セラミックスピース20を連結するとセラミックスピース20間に筒状空間20fが形成される。筒状空間20fにセラミックス棒40を挿入することによりセラミックス棒40が楔の役割を果たしてセラミックスピース20の円環30が形成される。凹型円弧20eの円弧曲率ρとセラミックス棒40の半径は等しくする。セラミックス棒40の半径はセラミックスピース厚みTに対して≦0.6T〜0.3Tとする。0.6Tより大きいとセラミックスピース20と配管内面の隙間が大きくなり裏風が生じる。0.3Tより小さいと円環30の座屈強度が小さくなる。望ましくは0.4T〜0.5Tである。セラミックス棒40の長さはセラミックスピース20の円環円周方向端面20aの円環円周方向端面幅Lと等しくする。

【0049】

第6の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるとともに、前記セラミックスピース20の前記円環軸方向端面20bの片側が凸型円弧20aであり、反対側が凹型円弧20eである配管内面のセラミックスライニング方法である。

【0050】

図14、図15、図16、図17に示すように、セラミックスピース20で円環30を構成し、さらに隣り合う円環30同士の円環軸方向端面20bを面接触させることにより円環30同士を配管10の軸方向に接合した際の円環30間の隙間を無くすることができる。この方法より配管内面の露出部を完全に無くすることが可能である。ダストカットの影響を防止するために隣り合う円環30同士は円環30の円環軸方向継ぎ目31をずらして接合または接触させるのがよい。

【0051】

第7の解決手段は、前記配管10の曲管部11の内面に前記セラミックスピース20をライニングする方法において、前記円環30を構成する前記セラミックスピース20の前記円環軸方向端面20bのなす角を前記曲管部11の2本の曲率線50に挟まれた角度に略合わせて形成した配管内面セラミックスライニング方法である。

【0052】

図18、図19、図20、図21、図22に示すように、配管10の曲管部11は曲率が異なるので、円環30の円環円周方向端面20aの円環円周方向端面幅Lは円環30全体で少しずつ異なってくる。図19に示すように円環軸方向端面角αを曲管部外側曲率線51で形成する円環円周方向端面幅L1と曲管部内側曲率線52で形成する円環円周方向端面幅L2は異なる。従って、曲管部11においては図21に示すように円環30の円環円周方向端面幅LはL1からL2に向けて滑らかなテーパ形状にする。滑らかなテーパ形状にすることにより隣り合う円環30同士を接触あるいは接合できる。

【0053】

第8の解決手段は、図3、図4に示すように前記セラミックスピース20の前記円環30の軸方向に面する円環軸方向端面20bの円環軸方向端面幅Wが、前記円環30の任意の2本の円環中心線32で挟まれて形成されるテーパになっているセラミックスピース20である。

【0054】

第9の解決手段は、図7、図8に示すように前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるセラミックスピースである。

【0055】

第10の解決手段は、図10、図11に示すように前記セラミックスピース20の前記円環円周方向端面20aの両側が凸型円弧20dであるセラミックスピース20である。

【0056】

第11の解決手段は、図10、図11に示すように前記セラミックスピース20の前記円環円周方向端面20aの両側が凹型円弧20eであるセラミックスピース20である。

【0057】

第12の解決手段は、図14、図15、図16、図17に示すように前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるとともに、前記セラミックスピース20の前記円環軸方向端面20bの片側が凸型円弧20dであり、反対側が凹型円弧20eであるセラミックスピース20である。

【符号の説明】

【0058】

10:配管

11:曲管部

20:セラミックスピース

20a:円環円周方向端面

20b:円環軸方向端面

20c:円環半径方向端面

20d:凸型円弧

20e:凹型円弧

20f:円弧空間

20g:T字型横溝

30:円環

31:円環軸方向継ぎ目

32:円環中心線

40:セラミックス棒

50:曲率線

51:曲管部外側曲率線

52:曲管部内側曲率線

ρ:円弧曲率

w:円環軸方向端面幅

L:円環円周方向端面幅

T:セラミックスピース厚み

Θ:円環円周方向端面角

α:円環軸方向端面角

L1:外側曲率による円環円周方向端面幅

L2:内側曲率による円環円周方向端面幅

【技術分野】

【0001】

本発明は、配管内面にセラミックスをライニングする方法に関する。

【背景技術】

【0002】

セラミックスは耐磨耗性を有するので板状やブロック状にして金属母材を被覆して、金属母材を磨耗から保護するために使用されている。セラミックスは耐磨耗以外にも耐熱性、耐腐食性、耐溶損性、美観性など使用目的が多岐に渡っていることから、セラミックスピースを容易かつ安価に金属母材に被覆するため接着剤法やスタッド溶接法など各種の方法が提案されている。例えば、粉体輸送用の配管内面は激しくダストカットを受けるのでセラミックスピースのライニングが有効であり、手作業の可能な大径の配管及び配管曲管部内面においてはセラミックスピースを接着剤やスタッド溶接でライニングする方法が実用化され広く普及している。しかしながら、手作業のできない小径配管(内径100mm程度以下の配管)や長尺配管(長さ500mm程度以上の配管)の内面にセラミックスをライニングするにはセラミックスピースの張り付けは困難であった。このため小径配管内径より若干外径の小さなセラミックス管を製作して適宜長さに分割して押し込んでいく方法が採用されているが、配管径ごとに成型用型が必要でありコスト高であり製造効率が悪い。また曲管部は配管径や配管曲率にあわせてセラミックス管を製作する必要があり直管部よりさらに高価で製造効率が悪くなっている。

【0003】

特許文献1においては、輸送管の曲がり管部のセラミックスライニング方法において、可塑性非鉄製の曲り管の内面に小板片の耐摩耗材(セラミックス板)を相互に隙間なく接着剤により接着し、該曲り管の両端部に盲板を装着し外側に分割式金型を装着し、片側の盲板から加圧媒体をいれて徐々に加圧し内面全体を圧着する方法が提案されている。特許文献2においては、大口径部と小口径部を有する焼結材筒状ユニットを組み合わせてホース内面をライニングする方法が提案されている。特許文献3においては、ボール部とボール収納部を有するセラミックス製連結子を屈曲自在に連結した配管やホースのライニング方法が提案されている。

【0004】

非特許文献1においては、手作業のできる大径の配管に対してセラミックスピースを配管内面に接着剤で張り付けてライニングする方法が提案されている。また、手作業のできない小径配管に対してはセラミックスで一体的に成型した直管や曲り管を金属製配管の直管部や曲り部に挿入してライニングする方法が提案されている。手作業のできない小径の曲り管に対してはさらに一体に成型した台形状の円環を順次挿入してライニングする方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−246724号 広報

【特許文献2】実開昭62−45491 号広報

【特許文献3】特開平9−152087 号広報

【非特許文献】

【0006】

【非特許文献1】蒲田工業(株)カタログ

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の方法における問題点は、(1)セラミックスピース間に隙間が生じるので隙間に沿ってダストカットが生じる、(2)セラミックスピース同士が互いに補強しあう構造になっていないために剥離する場合がある、(3)手作業のできない小径配管には適用できない、(4)加圧媒体で一気に全体加圧するので、接着剤の固化時間内にセラミックスピースの張り付け作業を完了しなければならず大型配管のライニングは適用できない、(5)可塑性のある非鉄材料に適用するため高温、高圧環境には適用できないなどの問題がある。

【0008】

特許文献2の方法における問題点は、(1)配管径ごとに焼結材筒状ユニットを製作する必要があり製造コストが高い、(2)大口径部と小口径部がストレートのため、径差を大きくしないと可撓性が悪い、(3)焼結材筒状ユニットと配管の隙間にエラストマーを充填する必要があり重量が大きくなるなどの問題がある。

【0009】

特許文献3の方法における問題点は、(1)配管径ごとにセラミックス製連結子を製作する必要があり製造コストが高い、(2)連結子と配管の隙間に硬化剤を充填するために配管に注入口を設ける必要がある、(3)硬化剤を注入するコストが必要であるコスト高となるなどの問題がある。

【0010】

非特許文献1の方法における問題点は、(1)従来採用されているセラミックスで円環を一体型で成型して挿入する方法は、配管の内径ごとに円環を成型するための金型が必要になりコストが高くなる、(2)一体型のセラミックス円環は亀裂が生じやすく衝撃や配管の変形などにより外力の作用で破損しやすい、(3)一体型セラミックスは一か所に亀裂が生じると配管内に崩壊してくるのでセラミックス円環の取り換えが必要になる。(4)セラミックス円環が破損するとセラミックス円環全体が脱落する場合があるので配管の摩耗による損傷部分が拡大する、(5)小径配管の曲管部は曲管部全体を一体型で成型して曲管部に挿入する必要があるがコスト高となる、(6)また、小径配管の曲管部は直管部を台形状に小分割した円環を挿入する方法があるが、円環の幅が大きいと曲管内に挿入できないなどの問題がある。

【0011】

本発明が解決しようとする課題は、(1)1種類もしくは数種類のセラミックスピースで円環を形成して多様な内径の配管ライニングに対応できるようにする、(2)円環をセラミックスピースで形成し衝撃や配管の変形などによる外力の作用で破損しにくくする、(3)セラミックスピースの端面をお互いに接触させてアーチを形成して楔効果を持たせることにより、円環が半径方向に作用する外力に対して座屈して剥離しない構造にする、(4)円環を構成するセラミックスピースの継ぎ目に隙間が生じないようにして配管のダストカットを防止することである。

【課題を解決するための手段】

【0012】

第1の解決手段は特許請求項1に示すように、配管内面にセラミックスピースをライニングする方法において、前記セラミックスピースを連結して円環を形成するとともに、前記セラミックスピースの前記円環の円周方向に面する円周方向端面同士を互いに面接触させてアーチを形成せしめてなる前記円環を、前記配管に順次挿入してライニングする配管内面のセラミックスライニング方法。

【0013】

第2の解決手段は特許請求項2に示すように、前記円環を構成する前記セラミックスピースの前記円環の円周方向に面する二つの前記円環円周方向端面のなす円環円周方向端面角が、前記円環の任意の2本の中心線で挟まれて形成されてなる中心角と略等しくなるようにしている配管内面のセラミックスライニング方法である。

【0014】

第3の解決手段は特許請求項3に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧である配管内面のセラミックスライニング方法である。

【0015】

第4の解決手段は特許請求項4に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面が両側とも凸型円弧である前記セラミックスピースと前記円環円周方向端面が両側とも凹型円弧である前記セラミックスピースを交互に連結した配管内面のセラミックスライニング方法である。

【0016】

第5の解決手段は特許請求項5に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であり、前記セラミックスピースの前記凹型円弧同士で構成される円弧空間に該円弧空間と相似のセラミックス棒を挿入している配管内面のセラミックスライニング方法である。

【0017】

第6の解決手段は特許請求項6に示すように、前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧である配管内面のセラミックスライニング方法である。

【0018】

第7の解決手段は特許請求項7に示すように、前記配管の曲管部の内面に前記セラミックスピースをライニングする方法において、前記円環を構成する前記セラミックスピースの前記円環軸方向端面の角度を前記曲管部の2本の曲率線に挟まれた角度に略合わせて形成した配管内面のセラミックスライニング方法である。

【0019】

第8の解決手段は特許請求項8に示すように、前記セラミックスピースの前記円環の軸方向に面する前記円環軸方向端面の幅が、前記円環の任意の2本の前記円環中心線で挟まれて形成されるテーパになっているセラミックスピースである。

【0020】

第9の解決手段は特許請求項9に示すように、前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるセラミックスピースである。

【0021】

第10の解決手段は特許請求項10に示すように、前記セラミックスピースの前記円環円周方向端面の両側が凸型円弧であるセラミックスピースである。

【0022】

第11の解決手段は特許請求項11に示すように、前記セラミックスピースの前記円周方向端面の両側が凹型円弧であるセラミックスピースである。

【0023】

第12の解決手段は特許請求項12に示すように、前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であるセラミックスピースである。

【発明の効果】

【0024】

第1の解決手段による効果は、(1)セラミックスピースの端面をお互いに接触させてアーチ形に連結するので楔効果が生まれ、円環の外側から内側に向かう力に対してはセラミックスピースがお互いにせり合って円環の内側に座屈しない、(2)円環の内側から外側に向かう力に対しては配管内面がセラミックスピースを押さえるので円環が外側に広がらず崩れることがない、(3)接着剤を使用しないで強固な配管内面ライニングができる、(4)1種類もしくは数種類のセラミックスピースを組み合わせることにより円環を形成するので多様な内径の配管内面ライニングに対応できる、(4)円環をセラミックスの一体成型でなく、セラミックスピースで形成することにより振動の吸収及び配管内圧や熱膨張による配管の変形を吸収できるので円環が破損しにくい、(5)円環を構成するセラミックスピースの継ぎ目に隙間が生じないので配管のダストカットを防止できる、(6)配管内面だけでなく円弧形状をしたサイクロン内面などにも適用できることである。

【0025】

第2の解決手段による効果は、(1)円環を構成しているセラミックスピース同士がお互いに面接触して楔になってせり合うのでアーチ効果が生まれ、円環が内側に座屈しない、(2)円環の周方向のセラミックスピースの幅を変えることにより円環の外径を自在に作りさせるので様々な内径の配管内面ライニングに対応できることである。

【0026】

第3の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の円周方向におけるセラミックスピース間の隙間をなくすることができる、(2)円周方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)凸型円弧と凹型円弧の組み合わせにより配管の内面形状に沿って柔軟に追随できるので配管の内面形状に近いきれいな円環を形成できる、(4)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(5)熱や荷重による配管の変形や衝撃荷重をセラミックスピース同士の微小な隙間が吸収するので円環が破損しないことである。

【0027】

第4の解決手段による効果は、(1)2種類のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の円周方向におけるセラミックスピース間の隙間をなくすることができる、(2)円周方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(4)凹型円弧とセラミックス円筒の組み合わせにより配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0028】

第5の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できるとともに円環の軸方向におけるセラミックスピース間の隙間をなくすることができる、(2)円環の軸方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(3)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(4)凹型円弧とセラミックス棒の組み合わせにより配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0029】

第6の解決手段による効果は、(1)同一のセラミックスピースで様々に外径の異なる円環を形成できる、(2)円環の軸方向におけるセラミックスピース間の隙間をなくすることができると同時に隣り合う円環同士の隙間を無くすることができる、(3)円環の軸方向におけるセラミックスピース間に隙間がないので配管内面がダストカットされない、(4)配管内面だけでなく円弧形状をしたサイクロン内面や平板などにも適用できる、(5)配管の変形や衝撃荷重に対して柔軟に対応できることである。

【0030】

第7の解決手段による効果は、(1)円環内のセラミックスピースの軸方向の幅を曲管部の外周から内周にかけて徐々に狭くすることにより曲管部曲率を精度よく形成しやすくなる、(2)円環同士の継ぎ目に生じる隙間を小さくできるので配管露出部を小さくできることである。

【0031】

第8の解決手段による効果は、本セラミックスピースは配管径ごとに円環円周方向端面のテーパ角を合わせる必要があるが、円環を構成した場合に円環周方向端面のアーチ効果を最大限に発揮できるので円環が座屈しないことである。

【0032】

第9の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0033】

第10の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0034】

第11の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。

【0035】

第12の解決手段による効果は、本セラミックスピースを用いて円環を構成する場合に円環周方向端面を密着できるとともに配管の円弧に柔軟に追従できることである。また、隣り合う円環同士の間の隙間を無くすることができる。

【図面の簡単な説明】

【0036】

【図1】セラミックスピースをライニングした配管の部分断面図

【図2】セラミックスピースをライニングした配管の横断面図

【図3】セラミックスピースの斜視図

【図4】セラミックスピースの斜視図

【図5】円環の部分断面斜視図

【図6】セラミックスピースをライニングした配管の部分断面図

【図7】セラミックスピースの斜視図

【図8】セラミックスピースの斜視図

【図9】円環の斜視図

【図10】セラミックスピースの斜視図

【図11】セラミックスピースの斜視図

【図12】セラミックスピースの斜視図

【図13】円環の斜視図

【図14】セラミックスピースの斜視図

【図15】セラミックスピースの平面図

【図16】セラミックスピースの横断面図

【図17】セラミックスピースの横断面図

【図18】配管曲管部の部分断面斜視図

【図19】配管曲管部の縦断面図

【図20】円環の斜視図

【図21】円環の側面図

【図22】円環の側面図

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態を図1〜図22に基づいて説明する。

【0038】

第1の解決手段は、配管10内面にセラミックスピース20をライニングする方法において、該セラミックスピース20を連結して円環30を形成するとともに、前記セラミックスピース20の前記円環30の円周方向に面する円環円周方向端面20a同士を互いに面接触させてアーチを形成せしめた前記円環30を、前記配管10に順次挿入してライニングする配管内面のセラミックスライニング方法である。

【0039】

図1、図2、図3、図4、図5に示すように、セラミックスピース20の円環円周方向端面20aを面接触させてアーチを形成して円環30を形成することにより、円環30を配管10に挿入した際に円環30を構成するセラミックスピース20が内側方向に崩れることはない。円環30はアーチ形にしているため配管10内で自立して崩れることはないが、接着剤で接合しておくと挿入作業を容易にすることができるし円環30を強化できる。セラミックスピース20の円環円周方向端面20aを接触させる方法としては、(1)円環30の円周方向に面するセラミックスピース20の二つの円環円周方向端面角Θが、円環30の任意の2本の円環中心線32で挟まれて形成されてなる中心角と等しくなるようにする、(2)セラミックスピース20の円環円周方向端面20aの片側を凸型円弧20dにし、片側を凹型円弧20eにして、円環30の隣り合うセラミックスピース20同士の凸型円弧20dと凹型円弧20eを接触させて円環30を形成する、(3)セラミックスピース20の円環円周方向端面20aが両側とも凸型円弧20dのセラミックスピース20と円環円周方向端面20aが両側とも凹型円弧20eのセラミックスピース20を交互に連結して、凸型円弧20dと凹型円弧20eを接触させて円環30を形成する、(4)セラミックスピース20の円環円周方向端面20aの両側を凹型円弧20eとして、隣り合うセラミックスピース20の凹型円弧20eで形成される円弧空間20fにセラミックス棒40を挿入して円環30を形成するなどの方法がある。この他にも円環円周方向端面20aを接触させる方法はいろいろあるが全て本発明に含まれる。セラミックスピース20の円環円周方向端面20aを面接触させないでアーチを形成すると楔効果が生まれないので円環形状が不安定となりセラミックスピース20が内側に崩れてしまう。円環円周方向端面20aを面接触させない場合、セラミックスピース20同士の隙間にセラミックス粉やセラミックス小片を接着剤と混合したパテで埋めることにより円環30を構成する方法もあるが、パテは摩耗しやすく脱落しやすいので円環30を長期にわたり保持できない問題がある。そのため円環30の形成にはセラミックスピース20の円環円周方向端面20aを面接触させるのが不可欠の条件である。セラミックスピース20の円環半径方向端面20cは配管10の内面に合わせて円弧にするのが望ましいが、内径の異なる配管10ごとに対応するには配管内径ごとに金型を要する。円環軸方向端面20bの幅Wを小さくして円環30の外径を配管10の内径に近似する方法が経済的で実用的である。セラミックスピース20はエッジが欠けやすいので面取りをすることにより強度を向上できる。面取りはR0.1〜R1.0がよい。面取りの大きさはセラミックスピース20の大きさにより適宜選択するのがよい。

【0040】

セラミックスピース20にはアルミナ、窒化珪素、ジルコニア、炭化珪素などの各種セラミックスが使用できる。セラミックスピース20の厚みTは5.0〜30.0mmがよい。5.0mmより薄いと円環30を構成するのが難しくなる。30mmより厚いと配管内の有効断面積が小さくなり非効率である。配管内径や配管内の流動体の種類や状態(固体、液体、気体)、環境(温度、搬送速度、圧力、荷重)に応じて適宜選択するのがよい。セラミックスピース20の円環軸方向端面幅Wは小さいほど配管内径に近似できるのでセラミックスピース20の円環半径方向端面20cと配管内面との隙間を小さくできる。セラミックスピース20の円環軸方向端面幅Wは3.0〜100.0mmがよい。望ましくは5〜30mmであるが配管内径に応じて適宜選択することができる。円環円周方向端面20aが円弧形状のセラミックスピース20を使用する場合は、円環30を構成するセラミックスピース20の円環軸方向端面幅Wはすべて同一である必要はなく配管内径に近似するために少なくとも2種類以上の円環軸方向端面幅Wのセラミックスピース20を組み合わせるのがよい。セラミックスピース20の円環円周方向端面長さLは直管部であれば5.0〜300mmがよい。5.0mm以下であると円環の安定性が悪くなり配管10に挿入しにくい。300mm以上にすると粉流体の流れ方向に沿ったセラミックスピース20同士の円環軸方向の繋ぎ目31が長くなりダストカットが生じやすくなるので好ましくない。望ましくは10.0〜100mmである。円環軸方向の継ぎ目31に生じるダストカットを避けるためには隣り合う円環30同士の円環軸方向継ぎ目31を揃えないようにすることが必要である。

【0041】

第2の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環30の円周方向に面する二つの円環円周方向端面20aのなす円環円周方向端面角Θが、前記円環30の任意の2本の円環中心線32で挟まれて形成されてなる中心角と等しくなるようにしているセラミックスライニング方法である。

【0042】

図1、図2、図3、図4、図5に示すように、セラミックスピース20の二つの円環円周方向端面20aのなす円環円周方向端面角Θを二本の円環中心線32で挟まれて形成される中心角と等しくすることにより円環円周方向端面20aをしっかり面接触させることができるので楔効果が高くなり円環30が内側に座屈しなくなる。これは桶を作る際に桶板を箍(たが)で固定する方法と同じ原理である。この方法により生成される円環30の座屈強度は非常に強固でありしかも使用するセラミックスピース20の種類は1種類で可能である。ただし、配管径が異なるごとにセラミックスピース20の金型がそれぞれ必要になる。図4のように円環半径方向端面20cは配管径に合わせた円弧にすればセラミックスピース20と配管内面の隙間を小さくすることができ裏風を防止できる。円環半径方向端面20cを平面にする場合は円環軸方向端面幅Wを小さくすれば配管円弧に近似できるので裏風を防止できる。また、円環半径方向端面20cと配管内面の間にセラミックス粉を混合したパテを充填すると完全に裏風防止が可能となる。

【0043】

第3の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eである配管内面のセラミックスライニング方法である。

【0044】

図6、図7、図8、図9に示すように、セラミックスピース20の円環円周方向端面20aを凸型円弧20dと凹型円弧20eにして、隣り合うセラミックスピース20の凸型円弧20dと凹型円弧20eをそれぞれ面接触させて連結する。図8に示すように円環半径方向端面20cを円弧にすると配管内面との隙間を小さくできるので裏風を防止できる。凸型円弧20dと凹型円弧20eの円弧曲率ρの大きさは等しくする。また円弧曲率ρはセラミックスピースの厚みに対して0.5〜2.0倍程度でよい。0.5より小さいと円環径が小さい時円環30を形成するのが困難となる。2.0より大きいと円環30形成には有利であるが楔効果が小さくなり円環30の座屈強度が小さくなる。また小径の円環30を形成しにくくなる問題がある。さらに、セラミックスピース20が摩耗していくにつれて円環円周方向端面20aの接触面積が小さくなり円環30の座屈強度は小さくなっていくので円弧曲率ρはできるだけ小さいほうが望ましい。

【0045】

第4の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aが両側とも凸型円弧20dである前記セラミックスピース20と前記円環円周方向端面20aが両側とも凹型円弧20eである前記セラミックスピース20を交互に連結した配管内面のセラミックスライニング方法である。

【0046】

図10、図11に示すように、円環円周方向端面20aが両側とも凸型円弧20dのセラミックスピース20と円環円周方向端面20aが両側とも凹型円弧20eのセラミックスピース20を交互に連結して円環30を形成する。図11に示すように円環半径方向端面20cは円弧にすると配管内面との隙間を小さくできるので裏風を防止できる。凸型円弧20dと凹型円弧20eの円弧の円弧曲率ρの大きさは等しくする。また円弧曲率ρはセラミックスピースの厚みに対して0.5〜2.0倍程度でよい。0.5より小さいと円環径が小さい時円環30を形成するのが困難となる。2.0より大きいと円環30形成には有利であるが楔効果が小さくなり円環30の座屈強度が小さくなる。また小径の円環30を形成しにくくなる問題がある。さらに、セラミックスピース20が摩耗していくにつれて円環円周方向端面20aの接触面積が小さくなり円環30の座屈強度は小さくなっていくので円弧曲率ρはできるだけ小さいほうが望ましい。

【0047】

第5の解決手段は、前記セラミックスピース20の前記円環円周端面20aの両側に凹型円弧20eを設け、前記セラミックスピース20の前記凹型円弧20e同士で構成される筒状空間20fにセラミックス円筒40を挿入している配管内面のセラミックスライニング方法である。

【0048】

図12、図13に示すように、円環円周端面20aの両側を凹型円弧20eにしているので、セラミックスピース20を連結するとセラミックスピース20間に筒状空間20fが形成される。筒状空間20fにセラミックス棒40を挿入することによりセラミックス棒40が楔の役割を果たしてセラミックスピース20の円環30が形成される。凹型円弧20eの円弧曲率ρとセラミックス棒40の半径は等しくする。セラミックス棒40の半径はセラミックスピース厚みTに対して≦0.6T〜0.3Tとする。0.6Tより大きいとセラミックスピース20と配管内面の隙間が大きくなり裏風が生じる。0.3Tより小さいと円環30の座屈強度が小さくなる。望ましくは0.4T〜0.5Tである。セラミックス棒40の長さはセラミックスピース20の円環円周方向端面20aの円環円周方向端面幅Lと等しくする。

【0049】

第6の解決手段は、前記円環30を構成する前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるとともに、前記セラミックスピース20の前記円環軸方向端面20bの片側が凸型円弧20aであり、反対側が凹型円弧20eである配管内面のセラミックスライニング方法である。

【0050】

図14、図15、図16、図17に示すように、セラミックスピース20で円環30を構成し、さらに隣り合う円環30同士の円環軸方向端面20bを面接触させることにより円環30同士を配管10の軸方向に接合した際の円環30間の隙間を無くすることができる。この方法より配管内面の露出部を完全に無くすることが可能である。ダストカットの影響を防止するために隣り合う円環30同士は円環30の円環軸方向継ぎ目31をずらして接合または接触させるのがよい。

【0051】

第7の解決手段は、前記配管10の曲管部11の内面に前記セラミックスピース20をライニングする方法において、前記円環30を構成する前記セラミックスピース20の前記円環軸方向端面20bのなす角を前記曲管部11の2本の曲率線50に挟まれた角度に略合わせて形成した配管内面セラミックスライニング方法である。

【0052】

図18、図19、図20、図21、図22に示すように、配管10の曲管部11は曲率が異なるので、円環30の円環円周方向端面20aの円環円周方向端面幅Lは円環30全体で少しずつ異なってくる。図19に示すように円環軸方向端面角αを曲管部外側曲率線51で形成する円環円周方向端面幅L1と曲管部内側曲率線52で形成する円環円周方向端面幅L2は異なる。従って、曲管部11においては図21に示すように円環30の円環円周方向端面幅LはL1からL2に向けて滑らかなテーパ形状にする。滑らかなテーパ形状にすることにより隣り合う円環30同士を接触あるいは接合できる。

【0053】

第8の解決手段は、図3、図4に示すように前記セラミックスピース20の前記円環30の軸方向に面する円環軸方向端面20bの円環軸方向端面幅Wが、前記円環30の任意の2本の円環中心線32で挟まれて形成されるテーパになっているセラミックスピース20である。

【0054】

第9の解決手段は、図7、図8に示すように前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるセラミックスピースである。

【0055】

第10の解決手段は、図10、図11に示すように前記セラミックスピース20の前記円環円周方向端面20aの両側が凸型円弧20dであるセラミックスピース20である。

【0056】

第11の解決手段は、図10、図11に示すように前記セラミックスピース20の前記円環円周方向端面20aの両側が凹型円弧20eであるセラミックスピース20である。

【0057】

第12の解決手段は、図14、図15、図16、図17に示すように前記セラミックスピース20の前記円環円周方向端面20aの片側が凸型円弧20dであり、反対側が凹型円弧20eであるとともに、前記セラミックスピース20の前記円環軸方向端面20bの片側が凸型円弧20dであり、反対側が凹型円弧20eであるセラミックスピース20である。

【符号の説明】

【0058】

10:配管

11:曲管部

20:セラミックスピース

20a:円環円周方向端面

20b:円環軸方向端面

20c:円環半径方向端面

20d:凸型円弧

20e:凹型円弧

20f:円弧空間

20g:T字型横溝

30:円環

31:円環軸方向継ぎ目

32:円環中心線

40:セラミックス棒

50:曲率線

51:曲管部外側曲率線

52:曲管部内側曲率線

ρ:円弧曲率

w:円環軸方向端面幅

L:円環円周方向端面幅

T:セラミックスピース厚み

Θ:円環円周方向端面角

α:円環軸方向端面角

L1:外側曲率による円環円周方向端面幅

L2:内側曲率による円環円周方向端面幅

【特許請求の範囲】

【請求項1】

配管内面にセラミックスピースをライニングする方法において、前記セラミックスピースを連結して円環を形成するとともに、前記セラミックスピースの前記円環の円周方向に面する円周方向端面同士を互いに面接触させてアーチを形成せしめてなる前記円環を、前記配管に順次挿入してライニングすることを特徴とする配管内面のセラミックスライニング方法。

【請求項2】

前記円環を構成する前記セラミックスピースの前記円環の円周方向に面する二つの前記円環円周方向端面のなす円環円周方向端面角が、前記円環の任意の2本の中心線で挟まれて形成されてなる中心角と略等しくなるようにしていることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項3】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項4】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面が両側とも凸型円弧である前記セラミックスピースと前記円環円周方向端面が両側とも凹型円弧である前記セラミックスピースを交互に連結したことを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項5】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であり、前記セラミックスピースの前記凹型円弧同士で構成される円弧空間に該円弧空間と相似のセラミックス棒を挿入していることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項6】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項7】

前記配管の曲管部の内面に前記セラミックスピースをライニングする方法において、前記円環を構成する前記セラミックスピースの前記円環軸方向端面の角度を前記曲管部の2本の曲率線に挟まれた角度に略合わせて形成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4及び請求項5及び請求項6記載の配管内面のセラミックスライニング方法。

【請求項8】

前記セラミックスピースの前記円環の軸方向に面する前記円環軸方向端面の幅が、前記円環の任意の2本の前記円環中心線で挟まれて形成されるテーパになっていることを特徴とする請求項1及び請求項2及び請求項7記載のセラミックスピース。

【請求項9】

前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1及び請求項3及び請求項7記載のセラミックスピース。

【請求項10】

前記セラミックスピースの前記円環円周方向端面の両側が凸型円弧であることを特徴とする請求項1及び請求項4及び請求項7記載のセラミックスピース。

【請求項11】

前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であることを特徴とする請求項1及び請求項4及び請求項5及び請求項7記載のセラミックスピース。

【請求項12】

前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1及び請求項6及び請求項7記載のセラミックスピース。

【請求項1】

配管内面にセラミックスピースをライニングする方法において、前記セラミックスピースを連結して円環を形成するとともに、前記セラミックスピースの前記円環の円周方向に面する円周方向端面同士を互いに面接触させてアーチを形成せしめてなる前記円環を、前記配管に順次挿入してライニングすることを特徴とする配管内面のセラミックスライニング方法。

【請求項2】

前記円環を構成する前記セラミックスピースの前記円環の円周方向に面する二つの前記円環円周方向端面のなす円環円周方向端面角が、前記円環の任意の2本の中心線で挟まれて形成されてなる中心角と略等しくなるようにしていることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項3】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項4】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面が両側とも凸型円弧である前記セラミックスピースと前記円環円周方向端面が両側とも凹型円弧である前記セラミックスピースを交互に連結したことを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項5】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であり、前記セラミックスピースの前記凹型円弧同士で構成される円弧空間に該円弧空間と相似のセラミックス棒を挿入していることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項6】

前記円環を構成する前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1記載の配管内面のセラミックスライニング方法。

【請求項7】

前記配管の曲管部の内面に前記セラミックスピースをライニングする方法において、前記円環を構成する前記セラミックスピースの前記円環軸方向端面の角度を前記曲管部の2本の曲率線に挟まれた角度に略合わせて形成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4及び請求項5及び請求項6記載の配管内面のセラミックスライニング方法。

【請求項8】

前記セラミックスピースの前記円環の軸方向に面する前記円環軸方向端面の幅が、前記円環の任意の2本の前記円環中心線で挟まれて形成されるテーパになっていることを特徴とする請求項1及び請求項2及び請求項7記載のセラミックスピース。

【請求項9】

前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1及び請求項3及び請求項7記載のセラミックスピース。

【請求項10】

前記セラミックスピースの前記円環円周方向端面の両側が凸型円弧であることを特徴とする請求項1及び請求項4及び請求項7記載のセラミックスピース。

【請求項11】

前記セラミックスピースの前記円環円周方向端面の両側が凹型円弧であることを特徴とする請求項1及び請求項4及び請求項5及び請求項7記載のセラミックスピース。

【請求項12】

前記セラミックスピースの前記円環円周方向端面の片側が凸型円弧であり、反対側が凹型円弧であるとともに、前記セラミックスピースの前記円環軸方向端面の片側が凸型円弧であり、反対側が凹型円弧であることを特徴とする請求項1及び請求項6及び請求項7記載のセラミックスピース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−236939(P2011−236939A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−107090(P2010−107090)

【出願日】平成22年5月7日(2010.5.7)

【出願人】(504132962)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月7日(2010.5.7)

【出願人】(504132962)

【Fターム(参考)】

[ Back to top ]