配管接続構造

【課題】管部材の接続作業を狭い空間内で行う場合でも作業効率の悪化を招くことなく管継手からの各管部材の抜け出しを防止することができる配管接続構造を提供する。

【解決手段】各管部材11の端部11aがそれぞれ挿入される筒状の合成樹脂製の継手本体13に、該継手本体の各管部材11の端部11aに対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体20を設け、継手本体13の前記各部分に、それぞれ発熱体20の熱による溶融によって膨張した合成樹脂から受ける圧力により継手本体13から各管部材11に向けて押し出される複数の突起部材21を設け、各管部材11に、それぞれ継手本体13内への挿入状態で各突起部材21に係合する係合部22を形成する。

【解決手段】各管部材11の端部11aがそれぞれ挿入される筒状の合成樹脂製の継手本体13に、該継手本体の各管部材11の端部11aに対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体20を設け、継手本体13の前記各部分に、それぞれ発熱体20の熱による溶融によって膨張した合成樹脂から受ける圧力により継手本体13から各管部材11に向けて押し出される複数の突起部材21を設け、各管部材11に、それぞれ継手本体13内への挿入状態で各突起部材21に係合する係合部22を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば二つの管部材を互いに管継手を介して接続する配管接続構造に関する。

【背景技術】

【0002】

従来、二つの管部材の突き合った端部をそれぞれ管継手内に挿入し、該管継手と各管部材の端部とを例えば電気融着や接着剤により互いに接合することにより各管部材を管継手を介して互いに接続する配管接続構造が知られている。この配管接続構造では、管継手及び各管部材の融着時又は接着時に管継手及び各管部材のそれぞれの溶融した部分が固化する前に又は塗布された接着剤が乾く前に各管部材にそれらを管継手から引き抜く方向に外力が作用した場合、管継手及び各管部材は互いに一体的に接合されていないため、各管部材が管継手から抜け出してしまう。

【0003】

そこで、管継手及び各管部材の接合時に、管継手内からの各管部材の抜け出しを防止するべく各管部材を管継手に仮固定するためのクランプが提案されている(例えば、特許文献1参照。)。このクランプは、各管部材に固定される一対のクランプ本体と、該クランプ本体を互いに連結するためのアームとを備える。

【0004】

このクランプによれば、一方の管部材に該管部材を管継手から引き抜く引張り力が作用したとき、その引張り力は、前記一方の管部材に固定された一方のクランプ本体に該クランプ本体を引っ張り方向に連行する力として前記一方の管部材から作用すると共に、前記一方の管部材からアーム及び他方のクランプ本体を介して他方の管部材に前記引張り力の大きさと同等の大きさの力が同一方向に作用するので、両管部材が軸線方向に相対的に移動することが防止される。従って、両管部材が軸線方向に相対移動することによる各管部材及び管継手間の相対移動が防止されるので、管継手内からの各管部材の抜け出しが防止される。

【特許文献1】特開平11−344193号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、管部材の接続作業を行う際、各クランプ本体をそれぞれ各管部材に取り付ける必要があることから、特に、例えば地面に形成された穴の中で管部材を接続する場合のように管部材の接続作業を狭い空間内で行う場合、各クランプ本体をそれぞれ各管部材に取り付ける作業に手間が掛かり、管部材の接続作業効率が悪化する。

【0006】

そこで、本発明の目的は、管部材の接続作業を狭い空間内で行う場合でも作業効率の悪化を招くことなく管継手からの各管部材の抜け出しを防止することができる配管接続構造を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1に記載の発明は、少なくとも二つの管部材を互いに管継手を介して接続する配管接続構造であって、前記管継手は、前記各管部材の端部がそれぞれ挿入される筒状の合成樹脂製の継手本体と、該継手本体に設けられ、該継手本体の前記各管部材の前記端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体と、前記継手本体の前記各部分にそれぞれ設けられ、前記発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により前記継手本体から前記各管部材に向けて押し出される複数の突起部材とを備え、前記各管部材には、それぞれ前記各突起部材にそれらの少なくとも前記継手本体の軸線方向内方側から係合する係合部が形成されていることを特徴とする。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記継手本体の前記各部分における内周面には、それぞれ前記継手本体の内方に開放する複数の凹部が前記継手本体の周方向に互いに所定の間隔をおいて形成されており、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び、溶融によって膨張した合成樹脂から受ける圧力によりそれぞれ前記各凹部内から前記継手本体の内方に突出することを特徴とする。

【0009】

請求項3に記載の発明は、請求項2に記載の発明において、前記突起部材は、前記各凹部の底面から前記継手本体の内方へ向けて伸びるピン部材であることを特徴とする。

【0010】

請求項4に記載の発明は、請求項2に記載の発明において、前記各凹部は、それぞれ前記継手本体の周方向に伸び、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び且つ前記各凹部の伸長方向に沿って伸びる板部材であることを特徴とする。

【0011】

請求項5に記載の発明は、請求項4に記載の発明において、前記各板部材の前記各凹部の伸長方向に沿った長さ寸法は、それぞれ前記各板部材が前記各係合部に係合した状態で互いに隣接して配置された前記各板部材が互いに部分的に重複するように設定されていることを特徴とする。

【0012】

請求項6に記載の発明は、請求項1乃至5のいずれか一項に記載の発明において、前記各係合部は、それぞれ前記各管部材の外周面に形成され、前記各管部材の周方向に伸びる溝であり、該各溝は、その内方に前記各突起部材を受け入れることにより該各突起部材にそれぞれ係合することを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至6のいずれか一項に記載の発明において、前記発熱体は、前記継手本体内に前記各突起部材よりも前記継手本体の外方側で該継手本体の周方向に伸びるように埋設され、通電により発熱する電熱線であることを特徴とする。

【0014】

請求項8に記載の発明は、請求項1乃至7のいずれか一項に記載の発明において、前記継手本体には、前記各突起部材がそれぞれ前記各係合部に係合したことを示すインジケータが設けられていることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、合成樹脂製の継手本体に、該継手本体内に挿入された各管部材の端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体が設けられており、継手本体の前記各部分には、発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により継手本体から各管部材に向けて押し出される複数の突起部材が設けられており、各管部材には、それぞれ各突起部材にそれらの少なくとも継手本体の軸線方向内方側から係合する係合部が形成されている。

【0016】

このことから、各管部材を互いに接続する際、各管部材の端部をそれぞれ継手本体内に挿入した状態で発熱体を発熱させることによって各突起部材をそれぞれ継手本体から各管部材に向けて押し出すことにより、各突起部材をそれぞれ継手本体内に挿入された各管部材の各係合部にその少なくとも継手本体の軸線方向外方側から係合させることができる。これにより、各管部材がそれぞれ継手本体内に挿入された状態で各管部材に該各管部材を継手本体内から引き抜く方向すなわち継手本体の軸線方向外方へ引張り力が作用したとき、該引張り力は各突起部材に該各突起部材を継手本体の軸線方向外方に向けて圧縮する圧縮力として各管部材から各係合部を介して作用するので、前記引張り力を各突起部材により受け止めることができる。

【0017】

従って、管継手及び各管部材を互いに電気融着又は接着剤により互いに接合することにより各管部材を管継手を介して互いに接続する場合、継手本体及び各管部材を溶融させる前に又は継手本体及び各管部材に接着剤を塗布する前に各突起部材をそれぞれ各係合部に係合させることにより、継手本体及び各管部材のそれぞれの溶融した部分が固化する前に又は塗布された接着剤が乾く前、すなわち、各管部材及び継手本体が互いに一体的に接合される前に各管部材に引張り力が作用したとしても、各管部材が継手本体内から抜け出すことを確実に防止することができる。

【0018】

また、発熱体を発熱させることにより継手本体からの各管部材の抜け出しを防止することができることから、各管部材の接続時に各管部材及び継手本体間の接合が完了する前に各管部材が継手本体内から抜け出すことを防止するために、管部材の接続時に、従来のような各クランプ本体を各管部材にそれぞれ取り付ける作業を行う必要はない。

【0019】

これにより、発熱体を発熱させるための作業に従来のような各クランプ本体を各管部材に取り付ける作業を行う場合程の手間は掛からないことから、例えば地面を掘削することにより形成された穴の中で管部材を接続する場合のように管部材の接続作業を狭い空間内で行う場合でも、各クランプ本体を各管部材に取り付ける場合に比べて、管部材の接続作業効率を確実に向上させることができる。

【0020】

請求項2に記載の発明によれば、継手本体の前記各部分における内周面には、それぞれ継手本体の内方に開放する複数の凹部が継手本体の周方向に互いに所定の間隔をおいて形成されており、各突起部材は、それぞれ各凹部の底面から各凹部内を継手本体の内方へ向けて伸び、それぞれ溶融によって膨張した合成樹脂から受ける圧力により各凹部内から継手本体の内方に突出することから、各管部材の端部をそれぞれ継手本体内に挿入したときに、各管部材の端部が各突起部材に引っ掛かることが防止されるので、各突起部材が継手本体への各管部材の挿入の妨げになることを確実に防止することができる。

【0021】

請求項3に記載の発明によれば、突起部材を、各凹部の底面から継手本体の内方へ向けて伸びるピン部材で構成することができる。

【0022】

請求項4に記載の発明によれば、各凹部は、それぞれ継手本体の周方向に伸び、各突起部材は、それぞれ各凹部の底面から各凹部内を継手本体の内方へ向けて伸び且つ各凹部の伸長方向に沿って伸びる板部材であることから、各板部材が各係合部に係合した状態では、各管部材と継手本体との間の空間が、継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間の空間と該空間の外方との間で各板部材により仕切られる。これにより、継手本体及び各管部材を互いに電気融着又は接着剤により互いに接合する場合であって継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間で継手本体及び各管部材の接合を行う場合に、継手本体及び各管部材のそれぞれの溶融した樹脂又は継手本体及び各管部材に塗布された接着剤が継手本体及び各管部材間を継手本体の外方に向けて流れたとき、その流れを各板部材でせき止めることができる。従って、溶融樹脂及び接着剤が継手本体及び各管部材間から継手本体の外方に流れ出ることを抑制することができるので、溶融樹脂及び接着剤が継手本体の外方に流出することによる継手本体及び各管部材間の接合領域の縮小を防止することができ、また、溶融樹脂及び接着剤が継手本体の外方に流出することによる外観の悪化を防止することができる。

【0023】

請求項5に記載の発明によれば、各板部材の各凹部の伸長方向に沿った長さ寸法が、それぞれ各板部材が各係合部に係合した状態で互いに隣接して配置された各板部材が互いに部分的に重複するように設定されていることから、各板部材がそれぞれ各係合部に係合した状態で各板部材間に隙間が形成されることが防止される。これにより、継手本体及び各管部材を互いに電気融着又は接着剤により互いに接合する場合であって継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間で継手本体及び各管部材の接合を行う場合に、継手本体及び各管部材のそれぞれの溶融した樹脂又は継手本体及び各管部材に塗布された接着剤が継手本体及び各管部材間を継手本体の外方に向けて流れたとき、溶融樹脂及び接着剤が各板部材間を経て該各板部材よりも継手本体の外方へ流れることを確実に防止することができる。従って、継手本体の外方へ向けての溶融樹脂及び接着剤の流れを各板部材でより確実にせき止めることができるので、溶融樹脂及び接着剤が継手本体及び各管部材間から継手本体の外方に流れ出ることをより確実に抑制することができる。

【0024】

請求項6に記載の発明によれば、各係合部は、それぞれ各管部材の外周面に形成され、各管部材の周方向に伸びる溝であり、各突起部材はそれぞれ各溝に係合すべく該各溝内に受け入れられることから、各管部材をそれぞれ継手本体内に挿入したとき、継手本体内への管部材の挿入量を調節することにより、各管部材のその軸線周りの回転位置に拘らず、各突起部材をそれぞれ溝内に挿入することができる。

【0025】

これにより、各係合部の位置をそれぞれ各突起部材に係合可能となる位置に合わせるために管部材の軸線回りの回転位置を調節する必要はないので、例えば複数の係合部が各管部材の周方向に各突起部材間の間隔と同一の間隔をおいて形成されている場合のように、継手本体内への管部材の挿入位置を調節することに加えて、各係合部がそれぞれ各突起部材に係合可能となるように各管部材をその軸線周りに回転させることにより各管部材の回転位置を位置合わせする場合に比べて、接続作業効率をより向上させることができる。

【0026】

請求項7に記載の発明によれば、発熱体は、通電により発熱する電熱線であることから、電熱線に通電することにより電熱線を容易に発熱させることができるので、発熱体を発熱させるための作業をより容易に行うことができる。また、電熱線は、継手本体内に各突起部材よりも継手本体の外方側で継手本体の周方向に伸びるように埋設されていることから、各突起部材よりも継手本体の外方側で合成樹脂が溶融するので、溶融した合成樹脂から各突起部材に継手本体の内方へ向けての圧力をより確実に作用させることができる。

【0027】

請求項8に記載の発明によれば、継手本体には、各突起部材がそれぞれ各係合部に係合したことを示すインジケータが設けられていることから、管部材の接続作業を行う作業者は、インジケータを視認することにより各突起部材がそれぞれ各係合部に適切に係合したことを容易に確認することができる。これにより、各突起部材が各係合部に適切に係合していない状態で誤って作業を進めることにより接続作業中に管部材が継手本体から抜け出すことを、確実に防止することができる。

【発明を実施するための最良の形態】

【0028】

本発明を図示の実施例に沿って説明する。

【実施例】

【0029】

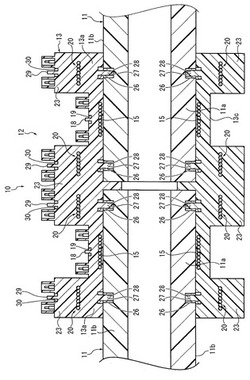

図1は、屋外で上水を案内するための管路を構成する複数の管部材11を管継手12を介して互いに接続する配管接続構造10に、本発明を適用した例を示す。

【0030】

本発明に係る管部材11は、図1に示す例では、円筒状をなしており、ポリエチレン及びポリプロピレン等のポリオレフィンのように、加熱されることにより容易に溶融可能な樹脂で形成されている。

【0031】

本発明に係る管継手12は、図示の例では、各管部材11との融着により該各管部材を互いに接続する従来よく知られた電気融着継手で構成されており、円筒状の継手本体13を備える。

【0032】

継手本体13は、図示の例では、各管部材11と同様にポリオレフィンからなり、その両端部に、各管部材11の端部11aが挿入される挿入端部13aを有する。

【0033】

継手本体13の内周面13bには、図示の例では、継手本体13内への各管部材11の挿入位置を規定するストッパ14が形成されている。ストッパ14は、継手本体13の内周面13bから継手本体13の内方に突出し且つ該継手本体の周方向に伸びる環状をなしており、継手本体13の軸線方向の中央部に形成されている。各管部材11を継手本体13内に挿入したとき、各管部材11の端部11aの端面がストッパ14に係合することにより、各管部材11が継手本体13内に所定の挿入位置を越えて挿入することが防止される。

【0034】

継手本体13の内部には、該継手本体と各挿入端部13aに挿入された各管部材11とを互いに融着するための融着用電熱線15が埋設されている。融着用電熱線15は、例えばニッケルクロムからなる金属線からなり、継手本体13の各挿入端部13aとストッパ14との間にそれぞれ配置されており、それぞれ継手本体13の周方向に沿ってコイル状に巻かれている。各融着用電熱線15の両端には、それぞれ棒状のコネクタピン16が設けられている。各コネクタピン16は、それぞれ継手本体13の外周面13cに該外周面からその外方へ突出して設けられた筒状のソケット部17内に収容されている。各融着用電熱線15は、従来よく知られているように、各コネクタピン16を介して供給される電力により発熱する。

【0035】

また、継手本体13の内部には、図示の例では、該継手本体及び各管部材11が互いに適切に融着されたことを示すための一対のインジケータ18が埋設されている。各インジケータ18は、それぞれ棒状をなしており、継手本体13の外周面13cに各ソケット部17間でそれぞれ形成された凹部19の底面に該底面から各凹部19内を継手本体13の径方向外方へ向けて伸びる。従来よく知られているように、継手本体13及び各管部材11の融着時に、各融着用電熱線15を発熱させることにより継手本体13の各融着用電熱線15が設けられた部分を構成する合成樹脂を溶融させたとき、溶融した合成樹脂が膨張することによってその溶融樹脂から各インジケータ18に継手本体13の径方向外方に向けて圧力が作用する。これにより、各インジケータ18は、各凹部19内を継手本体13の径方向外方へ向けて押し出され、図2に示すように、継手本体13の外周面13cからその外方に突出する。継手本体13への各インジケータ18の埋設位置は、合成樹脂の膨張時に継手本体13から各管部材11の外周面11bに作用する圧力と同等の圧力が各インジケータ18に与えられるように設定されている。これにより、継手本体13から各管部材11の外周面11bに融着に必要な圧力が作用したときに各インジケータ18が突出するので、突出した各インジケータ18を視認することにより、継手本体13及び各管部材11が互いに適切に融着されたことを検知することができる。

【0036】

本発明に係る配管接続構造10では、継手本体13内からの各管部材11の抜け出しを防止するための抜出防止手段が設けられている。抜出防止手段は、図1に示すように、継手本体13に設けられ、該継手本体の各管部材11の端部11aに対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体20と、継手本体13の前記各部分にそれぞれ設けられた複数の突起部材21と、各管部材11に設けられ、各突起部材21にそれらの少なくとも継手本体13の軸線方向内方側から係合する係合部22とを備える。

【0037】

継手本体13の両挿入端部13a及び各融着用電熱線15間には、図示の例では、それぞれ両挿入端部13a及び各融着用電熱線15間で継手本体13の外径を増大させる肉厚部23がそれぞれ継手本体13の周方向に伸びるように形成されており、各肉厚部23内にそれぞれ発熱体20が埋設されている。

【0038】

各発熱体20は、図示の例では、それぞれ融着用電熱線15と同様の電熱線で構成されており、各肉厚部23の伸長方向に沿ってコイル状に巻かれている。各発熱体20を構成する電熱線の両端には、それぞれ前記したと同様にコネクタピン24が設けられている。各コネクタピン24は、それぞれ各肉厚部23に該各肉厚部から継手本体13の外方へ突出して設けられた筒状のソケット部25内に収容されている。各発熱体20への電力供給により該各発熱体を発熱させると、各肉厚部23と、継手本体13の両挿入端部13a及び各融着用電熱線15間の部分とが、それぞれ各発熱体20の熱により溶融する。

【0039】

また、継手本体13の両挿入端部13aにおける内周面13bと、各融着用電熱線15及び各ストッパ14間における内周面13bとには、図示の例では、それぞれ継手本体13の内方に開放する複数の凹部26が継手本体13の周方向に互いに所定の間隔をおいて形成されており、各凹部26内にそれぞれ突起部材21が設けられている。すなわち、各突起部材21は、継手本体13内に各発熱体20よりも継手本体13の内方側であって、各融着用電熱線15のそれぞれの継手本体13の軸線方向の両側にそれぞれ配置されている。

【0040】

各突起部材21は、図示の例では、各凹部26の底面から該各凹部内を継手本体13の内方に向けて伸びるピン部材27からなる。各ピン部材27の伸長方向に沿った長さ寸法は、各ピン部材27の先端がそれぞれ各凹部26内から継手本体13の内方に突出することなく各凹部26内に収容される長さに設定されている。

【0041】

各ピン部材27は、それぞれ各発熱体20の熱による溶融によって膨張した合成樹脂から受ける圧力により各凹部26内から継手本体13の内方に向けて押し出され、これにより、図2に示すように、継手本体13の内周面13bから継手本体13内に突出する。

【0042】

各突起部材21に係合する係合部22は、図1に示す例では、各管部材11が継手本体13内に前記所定の挿入位置で挿入した状態で、継手本体13の両挿入端部13aに形成された各凹部26と各融着用電熱線15及び各ストッパ14間に形成された各凹部26とのそれぞれに対応する位置で、各管部材11の端部11aに形成されている。また、各係合部22は、図示の例では、それぞれ各管部材11の周方向に沿って伸び且つ各管部材11の径方向外方に開放し、継手本体13の内周面13bから突出した各ピン部材27を受け入れる溝28で構成されている。

【0043】

更に、本発明に係る配管接続構造10では、各ピン部材27がそれぞれ各溝28に係合したことを示すインジケータ29が各発熱体20に対応してそれぞれ設けられている。各インジケータ29は、それぞれ棒状をなしており、各肉厚部23に各ソケット部25間でそれぞれ形成された各凹部30の底面に該底面から各凹部30内を継手本体13の径方向外方へ向けて伸びる。各インジケータ29は、各融着用電熱線15に対応して設けられた各インジケータ18と同様に、各発熱部20の熱により溶融した合成樹脂から受ける圧力により、図2に示すように、各凹部30内から継手本体13の径方向外方に向けて突出する。各肉厚部23への各インジケータ29の埋設位置は、合成樹脂の膨張時に各ピン部材27に作用する圧力と同等の圧力が各インジケータ29に与えられるように設定されている。これにより、各ピン部材27に各溝28への係合に必要な圧力が作用したときに各インジケータ29が突出するので、突出した各インジケータ29を視認することにより、各ピン部材27がそれぞれ各溝28に適切に係合したことを検知することができる。

【0044】

本発明に係る管継手12を用いて各管部材11を互いに接続する際、先ず、各管部材11の端部11aをそれぞれ継手本体13の各挿入端部13aに挿入する。このとき、各ピン部材27の伸長方向に沿った長さ寸法は、前記したように、各ピン部材27の先端がそれぞれ各凹部26内から継手本体13の内方に突出することなく各凹部26内に収容される長さに設定されていることから、各管部材11の端部11aが各ピン部材27に引っ掛かることはないので、各ピン部材27が継手本体13内への各管部材11の挿入の妨げになることはない。

【0045】

次に、各管部材11がそれぞれ継手本体13内に挿入された状態で、各コネクタピン24を介して各発熱体20に電力を供給することにより該各発熱体を発熱させ、これにより、前記したように、各ピン部材27を各凹部26内から継手本体13内に突出させる。このとき、各管部材11の端部11aに形成された各溝28が、前記したように、それぞれ継手本体13の両挿入端部13aに形成された各凹部26と各融着用電熱線15及び各ストッパ14間に形成された各凹部26とのそれぞれに対応する位置に配置されていることから、各凹部26内から継手本体13内に突出した各ピン部材27は、それぞれに対応する溝28内に挿入する。これにより、各ピン部材27及び各溝28が互いに係合する。この状態で各管部材11に該各管部材を継手本体13内から引き抜く方向すなわち継手本体13の軸線方向外方へ引張り力が作用したとき、該引張り力は各ピン部材27に該各ピン部材を継手本体13の軸線方向外方に向けて圧縮する圧縮力として各管部材11から各溝28を介して作用するので、前記引張り力を各ピン部材27により受け止められる。これにより、継手本体13内からの各管部材11の抜け出しが防止される。また、各発熱体20を発熱させたとき、各インジケータ29がそれぞれ継手本体13の外方に突出するか否かを視認することにより、各ピン部材27がそれぞれ各溝28に適切に係合したかを確認する。

【0046】

続いて、各融着用電熱線15への電力供給によって該各融着用電熱線を発熱させることにより、継手本体13の各挿入端部13aにおける内周面13bと各管部材11の端部11aにおける外周面11bとをそれぞれ溶融し、継手本体13と両管部材11とを一体化させる。その後、継手本体13及び各管部材11の溶融した部分をそれぞれ固化させることにより、継手本体13と各管部材11とを互いに接合する。これにより、各管部材11が管継手12を介して互いに接続され、両管部材11の相互の接続作業が終了する。

【0047】

本実施例によれば、前記したように、各管部材11がそれぞれ継手本体13内に挿入された状態で各管部材11に該各管部材を継手本体13内から引き抜く引張り力が作用したとき、前記引張り力を各ピン部材27により受け止めることができることから、継手本体13及び各管部材11を溶融させる前に各ピン部材27をそれぞれ各溝28に係合させることにより、継手本体13及び各管部材11のそれぞれの溶融した部分が固化する前にすなわち各管部材11及び継手本体13が互いに一体的に接合される前に各管部材11に引張り力が作用したとしても、各管部材11が継手本体13内から抜け出すことを確実に防止することができる。

【0048】

また、各発熱体20を発熱させることにより継手本体13からの各管部材11の抜け出しを防止することができることから、各管部材11の接続時に各管部材11及び継手本体13間の接合が完了する前に各管部材11が継手本体13内から抜け出すことを防止するために、管部材11の接続時に、従来のような各クランプ本体を各管部材11にそれぞれ取り付ける作業を行う必要はない。

【0049】

これにより、各発熱体20を発熱させるための作業に従来のような各クランプ本体を各管部材11に取り付ける作業を行う場合程の手間は掛からないことから、例えば地面を掘削することにより形成された穴の中で管部材11を接続する場合のように管部材11の接続作業を狭い空間内で行う場合でも、各クランプ本体を各管部材11に取り付ける場合に比べて、管部材11の接続作業効率を確実に向上させることができる。

【0050】

また、前記したように、各ピン部材27に係合する各係合部22が、それぞれ各管部材11の外周面11bに形成され、各管部材11の周方向に伸びる溝28であることから、各管部材11をそれぞれ継手本体13内に挿入したとき、継手本体13内への管部材11の挿入量を調節することにより、各管部材11のその軸線周りの回転位置に拘らず、各ピン部材27をそれぞれ各溝28内に挿入することができる。

【0051】

これにより、各溝28の位置をそれぞれ各ピン部材27に係合可能となる位置に合わせるために管部材11の軸線回りの回転位置を調節する必要はないので、例えば複数の係合部が各管部材11の周方向に各ピン部材27間の間隔と同一の間隔をおいて形成されている場合のように、継手本体13内への管部材11の挿入位置を調節することに加えて、各係合部がそれぞれ各ピン部材27に係合可能となるように各管部材11をその軸線周りに回転させることにより各管部材11の回転位置を位置合わせする場合に比べて、接続作業効率をより向上させることができる。

【0052】

更に、前記したように、各発熱体20は、それぞれ通電により発熱する電熱線であることから、電熱線に通電することにより電熱線を容易に発熱させることができるので、発熱体を発熱させるための作業をより容易に行うことができる。また、各発熱体20は、それぞれ継手本体13内に各ピン部材27よりも継手本体13の外方側で埋設されていることから、各ピン部材27よりも継手本体13の外方側で合成樹脂が溶融するので、溶融した合成樹脂から各ピン部材27に継手本体13の内方へ向けての圧力をより確実に作用させることができる。

【0053】

また、前記したように、管部材11の接続作業を行う作業者は、インジケータ29を視認することによって各ピン部材27がそれぞれ各溝28に適切に係合したことを確認することができることから、各ピン部材27が各溝28に適切に係合していない状態で誤って作業を進めることにより接続作業中に管部材11が継手本体13から抜け出すことを、確実に防止することができる。

【0054】

更に、前記したように、継手本体13には、各ピン部材27が設けられた部分でそれぞれ肉厚部23が形成されていることから、各発熱体20の発熱により膨張した合成樹脂の圧力が継手本体13の内部から逃げることがより確実に防止されるので、合成樹脂からの圧力を各ピン部材27により確実に作用させることができる。

【0055】

本実施例では、各突起部材21がそれぞれピン部材27で構成された例を示したが、これに代えて、図3に示すように、各突起部材12をそれぞれ板部材31で構成することができる。この場合、継手本体13の両挿入端部13aと各融着用電熱線15及び各ストッパ14(図1参照。)間とにおける内周面13bに、それぞれ継手本体13の内方に開放し且つ継手本体13の周方向に伸びる複数の凹部32を形成し、各板部材31を、それぞれ各凹部32の底面から各凹部32内を継手本体13の内方へ向けて伸び且つ各凹部32の伸長方向に沿って伸びるように設けることができる。

【0056】

各板部材31が各溝28内に挿入された状態では、図4に示すように、各管部材11と継手本体13との間の空間が、各融着用電熱線15のそれぞれの継手本体13の軸線方向両側にそれぞれ配置された各板部材31によって挟まれた二つの空間すなわち各管部材11にそれぞれ形成された各溝28間の空間と、該各空間以外の空間とに、各板部材31によって仕切られる。

【0057】

これにより、継手本体13及び各管部材11の融着時にそれぞれの溶融した樹脂が継手本体13及び各管部材11間を継手本体13の外方に向けて流れたとき、その流れを各板部材31でせき止めることができる。従って、溶融樹脂が継手本体13及び各管部材11間から継手本体13の外方に流れ出ることを抑制することができるので、溶融樹脂が継手本体13の外方に流出することによる継手本体13及び各管部材11間の接合領域の縮小を防止することができ、また、溶融樹脂が継手本体13の外方に流出することによる外観の悪化を防止することができる。

【0058】

図3及び図4に示す例において、各凹部32の伸長方向に沿った各板部材31の長さ寸法を、全ての板部材31の長さ寸法を合計した値が各溝28のその伸長方向に沿った長さ寸法よりも大きくなるように設定することができる。

【0059】

この場合、各板部材31がそれぞれ各溝28内に挿入されたとき、各板部材31間には隙間が形成されることなく、各板部材31は、それぞれ互いに隣接して配置された各板部材31に部分的に重複する。この場合、各溝28の幅寸法は、重複した各板部材31を受入可能となるように、各板部材31の板厚寸法の倍以上の大きさに設定され、継手本体13の軸線方向に沿った各凹部32の配置位置は、各板部材31の突出時に互いに干渉することなく互いの重複を許す位置に設定される。

【0060】

これによれば、各板部材31がそれぞれ各溝28に係合した状態で各板部材31間に隙間が形成されることが防止されることから、継手本体13及び各管部材11のそれぞれの溶融した樹脂が継手本体13及び各管部材11間を継手本体13の外方に向けて流れたとき、溶融樹脂が各板部材31間を経て該各板部材よりも継手本体13の外方へ流れることを確実に防止することができる。従って、継手本体13の外方へ向けての溶融樹脂の流れを各板部材31でより確実にせき止めることができるので、溶融樹脂が継手本体13及び各管部材11間から継手本体13の外方に流れ出ることをより確実に抑制することができる。

【0061】

また、本実施例では、突起部材21が、継手本体13の両挿入端部13aと、各融着用電熱線15及び各ストッパ14間とにそれぞれ設けられた例を示したが、これに代えて、突起部材21をいずれか一方に設けることができる。この場合、不要とした突起部材21が収容された凹部26、不要とした各突起部材21を押し出すための発熱体20、コネクタピン24、ソケット部25、インジケータ29、該インジケータが埋設された肉厚部23及び不要とした各突起部材21に係合された各溝28をそれぞれ不要とすることができる。また、継手本体13の軸線方向の中央部に設けられた各突起部材21をそれぞれ不要とした場合、各融着用電熱線15をそれぞれ個別に形成することに代えて、各融着用電熱線を互いに一体的に形成することができる。この場合、融着用電熱線が一本の線からなることから、コネクタピン16及びソケット部17はそれぞれ一対ずつで足りる。

【0062】

更に、本実施例では、各係合部22が各管部材11の端部11aの外周面11bに形成された溝28で構成された例を示したが、これに代えて、例えば各管部材11と継手本体13との間に隙間が形成されている場合には、各管部材11の端部11aにおける外周面11bから各管部材11の径方向外方に突出し且つ各管部材11の周方向に互いに間隔をおいて形成される複数の突起又は各管部材11の端部11aにおける外周面11bから各管部材11の径方向外方に突出し且つ各管部材11の周方向に伸びる環状の突起で各係合部22を構成することができる。この場合、各管部材11が継手本体13内に前記所定の挿入位置で挿入された状態で前記各突起が各突起部材21よりも継手本体13の軸線方向外方から各突起部材21に係合するように、各管部材11への前記各突起の形成位置を設定することができる。

【0063】

また、本実施例では、各管部材11がそれぞれ継手本体13に融着により接合される例を示したが、これに代えて、各管部材11を継手本体13に例えば接着剤により接着することができる。この場合、融着用電熱線15、コネクタピン16、ソケット部17及びインジケータ18をそれぞれ不要とすることができる。

【0064】

更に、本実施例では、二つの管部材11を互いに接続する例を示したが、これに代えて、三つ以上の管部材を互いに接続する配管接続構造に本発明を適用することができる。この場合、管継手12に従来よく知られたT字状のチーズを用いることができる。

【0065】

また、本実施例では、屋外で上水を案内するための管路を構成する複数の管部材11を管継手12により互いに接続する配管接続構造10に本発明を適用した例を示したが、これに代えて、例えば屋外でガスを案内するための管路を構成する複数の管部材を管継手により互いに接続する配管接続構造に本発明を適用することができる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る各管部材及び継手本体が互いに接合されていない状態を概略的に示す縦断面図である。

【図2】本発明に係る各管部材及び継手本体が互いに接合された状態を概略的に示す縦断面図である。

【図3】図1とは別の実施例に係る配管接続構造を概略的に示す横断面図である。

【図4】図3に示した実施例において各板部材が各溝内に挿入された状態を概略的に示す横断面図である。

【符号の説明】

【0067】

10 配管接続構造

11 管部材

12 管継手

13 継手本体

20 発熱体

21 突起部材

22 係合部

26 凹部

27 ピン部材

28 溝

29 インジケータ

31 板部材

【技術分野】

【0001】

本発明は、例えば二つの管部材を互いに管継手を介して接続する配管接続構造に関する。

【背景技術】

【0002】

従来、二つの管部材の突き合った端部をそれぞれ管継手内に挿入し、該管継手と各管部材の端部とを例えば電気融着や接着剤により互いに接合することにより各管部材を管継手を介して互いに接続する配管接続構造が知られている。この配管接続構造では、管継手及び各管部材の融着時又は接着時に管継手及び各管部材のそれぞれの溶融した部分が固化する前に又は塗布された接着剤が乾く前に各管部材にそれらを管継手から引き抜く方向に外力が作用した場合、管継手及び各管部材は互いに一体的に接合されていないため、各管部材が管継手から抜け出してしまう。

【0003】

そこで、管継手及び各管部材の接合時に、管継手内からの各管部材の抜け出しを防止するべく各管部材を管継手に仮固定するためのクランプが提案されている(例えば、特許文献1参照。)。このクランプは、各管部材に固定される一対のクランプ本体と、該クランプ本体を互いに連結するためのアームとを備える。

【0004】

このクランプによれば、一方の管部材に該管部材を管継手から引き抜く引張り力が作用したとき、その引張り力は、前記一方の管部材に固定された一方のクランプ本体に該クランプ本体を引っ張り方向に連行する力として前記一方の管部材から作用すると共に、前記一方の管部材からアーム及び他方のクランプ本体を介して他方の管部材に前記引張り力の大きさと同等の大きさの力が同一方向に作用するので、両管部材が軸線方向に相対的に移動することが防止される。従って、両管部材が軸線方向に相対移動することによる各管部材及び管継手間の相対移動が防止されるので、管継手内からの各管部材の抜け出しが防止される。

【特許文献1】特開平11−344193号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、管部材の接続作業を行う際、各クランプ本体をそれぞれ各管部材に取り付ける必要があることから、特に、例えば地面に形成された穴の中で管部材を接続する場合のように管部材の接続作業を狭い空間内で行う場合、各クランプ本体をそれぞれ各管部材に取り付ける作業に手間が掛かり、管部材の接続作業効率が悪化する。

【0006】

そこで、本発明の目的は、管部材の接続作業を狭い空間内で行う場合でも作業効率の悪化を招くことなく管継手からの各管部材の抜け出しを防止することができる配管接続構造を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1に記載の発明は、少なくとも二つの管部材を互いに管継手を介して接続する配管接続構造であって、前記管継手は、前記各管部材の端部がそれぞれ挿入される筒状の合成樹脂製の継手本体と、該継手本体に設けられ、該継手本体の前記各管部材の前記端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体と、前記継手本体の前記各部分にそれぞれ設けられ、前記発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により前記継手本体から前記各管部材に向けて押し出される複数の突起部材とを備え、前記各管部材には、それぞれ前記各突起部材にそれらの少なくとも前記継手本体の軸線方向内方側から係合する係合部が形成されていることを特徴とする。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記継手本体の前記各部分における内周面には、それぞれ前記継手本体の内方に開放する複数の凹部が前記継手本体の周方向に互いに所定の間隔をおいて形成されており、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び、溶融によって膨張した合成樹脂から受ける圧力によりそれぞれ前記各凹部内から前記継手本体の内方に突出することを特徴とする。

【0009】

請求項3に記載の発明は、請求項2に記載の発明において、前記突起部材は、前記各凹部の底面から前記継手本体の内方へ向けて伸びるピン部材であることを特徴とする。

【0010】

請求項4に記載の発明は、請求項2に記載の発明において、前記各凹部は、それぞれ前記継手本体の周方向に伸び、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び且つ前記各凹部の伸長方向に沿って伸びる板部材であることを特徴とする。

【0011】

請求項5に記載の発明は、請求項4に記載の発明において、前記各板部材の前記各凹部の伸長方向に沿った長さ寸法は、それぞれ前記各板部材が前記各係合部に係合した状態で互いに隣接して配置された前記各板部材が互いに部分的に重複するように設定されていることを特徴とする。

【0012】

請求項6に記載の発明は、請求項1乃至5のいずれか一項に記載の発明において、前記各係合部は、それぞれ前記各管部材の外周面に形成され、前記各管部材の周方向に伸びる溝であり、該各溝は、その内方に前記各突起部材を受け入れることにより該各突起部材にそれぞれ係合することを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至6のいずれか一項に記載の発明において、前記発熱体は、前記継手本体内に前記各突起部材よりも前記継手本体の外方側で該継手本体の周方向に伸びるように埋設され、通電により発熱する電熱線であることを特徴とする。

【0014】

請求項8に記載の発明は、請求項1乃至7のいずれか一項に記載の発明において、前記継手本体には、前記各突起部材がそれぞれ前記各係合部に係合したことを示すインジケータが設けられていることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、合成樹脂製の継手本体に、該継手本体内に挿入された各管部材の端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体が設けられており、継手本体の前記各部分には、発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により継手本体から各管部材に向けて押し出される複数の突起部材が設けられており、各管部材には、それぞれ各突起部材にそれらの少なくとも継手本体の軸線方向内方側から係合する係合部が形成されている。

【0016】

このことから、各管部材を互いに接続する際、各管部材の端部をそれぞれ継手本体内に挿入した状態で発熱体を発熱させることによって各突起部材をそれぞれ継手本体から各管部材に向けて押し出すことにより、各突起部材をそれぞれ継手本体内に挿入された各管部材の各係合部にその少なくとも継手本体の軸線方向外方側から係合させることができる。これにより、各管部材がそれぞれ継手本体内に挿入された状態で各管部材に該各管部材を継手本体内から引き抜く方向すなわち継手本体の軸線方向外方へ引張り力が作用したとき、該引張り力は各突起部材に該各突起部材を継手本体の軸線方向外方に向けて圧縮する圧縮力として各管部材から各係合部を介して作用するので、前記引張り力を各突起部材により受け止めることができる。

【0017】

従って、管継手及び各管部材を互いに電気融着又は接着剤により互いに接合することにより各管部材を管継手を介して互いに接続する場合、継手本体及び各管部材を溶融させる前に又は継手本体及び各管部材に接着剤を塗布する前に各突起部材をそれぞれ各係合部に係合させることにより、継手本体及び各管部材のそれぞれの溶融した部分が固化する前に又は塗布された接着剤が乾く前、すなわち、各管部材及び継手本体が互いに一体的に接合される前に各管部材に引張り力が作用したとしても、各管部材が継手本体内から抜け出すことを確実に防止することができる。

【0018】

また、発熱体を発熱させることにより継手本体からの各管部材の抜け出しを防止することができることから、各管部材の接続時に各管部材及び継手本体間の接合が完了する前に各管部材が継手本体内から抜け出すことを防止するために、管部材の接続時に、従来のような各クランプ本体を各管部材にそれぞれ取り付ける作業を行う必要はない。

【0019】

これにより、発熱体を発熱させるための作業に従来のような各クランプ本体を各管部材に取り付ける作業を行う場合程の手間は掛からないことから、例えば地面を掘削することにより形成された穴の中で管部材を接続する場合のように管部材の接続作業を狭い空間内で行う場合でも、各クランプ本体を各管部材に取り付ける場合に比べて、管部材の接続作業効率を確実に向上させることができる。

【0020】

請求項2に記載の発明によれば、継手本体の前記各部分における内周面には、それぞれ継手本体の内方に開放する複数の凹部が継手本体の周方向に互いに所定の間隔をおいて形成されており、各突起部材は、それぞれ各凹部の底面から各凹部内を継手本体の内方へ向けて伸び、それぞれ溶融によって膨張した合成樹脂から受ける圧力により各凹部内から継手本体の内方に突出することから、各管部材の端部をそれぞれ継手本体内に挿入したときに、各管部材の端部が各突起部材に引っ掛かることが防止されるので、各突起部材が継手本体への各管部材の挿入の妨げになることを確実に防止することができる。

【0021】

請求項3に記載の発明によれば、突起部材を、各凹部の底面から継手本体の内方へ向けて伸びるピン部材で構成することができる。

【0022】

請求項4に記載の発明によれば、各凹部は、それぞれ継手本体の周方向に伸び、各突起部材は、それぞれ各凹部の底面から各凹部内を継手本体の内方へ向けて伸び且つ各凹部の伸長方向に沿って伸びる板部材であることから、各板部材が各係合部に係合した状態では、各管部材と継手本体との間の空間が、継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間の空間と該空間の外方との間で各板部材により仕切られる。これにより、継手本体及び各管部材を互いに電気融着又は接着剤により互いに接合する場合であって継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間で継手本体及び各管部材の接合を行う場合に、継手本体及び各管部材のそれぞれの溶融した樹脂又は継手本体及び各管部材に塗布された接着剤が継手本体及び各管部材間を継手本体の外方に向けて流れたとき、その流れを各板部材でせき止めることができる。従って、溶融樹脂及び接着剤が継手本体及び各管部材間から継手本体の外方に流れ出ることを抑制することができるので、溶融樹脂及び接着剤が継手本体の外方に流出することによる継手本体及び各管部材間の接合領域の縮小を防止することができ、また、溶融樹脂及び接着剤が継手本体の外方に流出することによる外観の悪化を防止することができる。

【0023】

請求項5に記載の発明によれば、各板部材の各凹部の伸長方向に沿った長さ寸法が、それぞれ各板部材が各係合部に係合した状態で互いに隣接して配置された各板部材が互いに部分的に重複するように設定されていることから、各板部材がそれぞれ各係合部に係合した状態で各板部材間に隙間が形成されることが防止される。これにより、継手本体及び各管部材を互いに電気融着又は接着剤により互いに接合する場合であって継手本体の一方の前記部分に設けられた各板部材及び他方の前記部分に設けられた各板部材間で継手本体及び各管部材の接合を行う場合に、継手本体及び各管部材のそれぞれの溶融した樹脂又は継手本体及び各管部材に塗布された接着剤が継手本体及び各管部材間を継手本体の外方に向けて流れたとき、溶融樹脂及び接着剤が各板部材間を経て該各板部材よりも継手本体の外方へ流れることを確実に防止することができる。従って、継手本体の外方へ向けての溶融樹脂及び接着剤の流れを各板部材でより確実にせき止めることができるので、溶融樹脂及び接着剤が継手本体及び各管部材間から継手本体の外方に流れ出ることをより確実に抑制することができる。

【0024】

請求項6に記載の発明によれば、各係合部は、それぞれ各管部材の外周面に形成され、各管部材の周方向に伸びる溝であり、各突起部材はそれぞれ各溝に係合すべく該各溝内に受け入れられることから、各管部材をそれぞれ継手本体内に挿入したとき、継手本体内への管部材の挿入量を調節することにより、各管部材のその軸線周りの回転位置に拘らず、各突起部材をそれぞれ溝内に挿入することができる。

【0025】

これにより、各係合部の位置をそれぞれ各突起部材に係合可能となる位置に合わせるために管部材の軸線回りの回転位置を調節する必要はないので、例えば複数の係合部が各管部材の周方向に各突起部材間の間隔と同一の間隔をおいて形成されている場合のように、継手本体内への管部材の挿入位置を調節することに加えて、各係合部がそれぞれ各突起部材に係合可能となるように各管部材をその軸線周りに回転させることにより各管部材の回転位置を位置合わせする場合に比べて、接続作業効率をより向上させることができる。

【0026】

請求項7に記載の発明によれば、発熱体は、通電により発熱する電熱線であることから、電熱線に通電することにより電熱線を容易に発熱させることができるので、発熱体を発熱させるための作業をより容易に行うことができる。また、電熱線は、継手本体内に各突起部材よりも継手本体の外方側で継手本体の周方向に伸びるように埋設されていることから、各突起部材よりも継手本体の外方側で合成樹脂が溶融するので、溶融した合成樹脂から各突起部材に継手本体の内方へ向けての圧力をより確実に作用させることができる。

【0027】

請求項8に記載の発明によれば、継手本体には、各突起部材がそれぞれ各係合部に係合したことを示すインジケータが設けられていることから、管部材の接続作業を行う作業者は、インジケータを視認することにより各突起部材がそれぞれ各係合部に適切に係合したことを容易に確認することができる。これにより、各突起部材が各係合部に適切に係合していない状態で誤って作業を進めることにより接続作業中に管部材が継手本体から抜け出すことを、確実に防止することができる。

【発明を実施するための最良の形態】

【0028】

本発明を図示の実施例に沿って説明する。

【実施例】

【0029】

図1は、屋外で上水を案内するための管路を構成する複数の管部材11を管継手12を介して互いに接続する配管接続構造10に、本発明を適用した例を示す。

【0030】

本発明に係る管部材11は、図1に示す例では、円筒状をなしており、ポリエチレン及びポリプロピレン等のポリオレフィンのように、加熱されることにより容易に溶融可能な樹脂で形成されている。

【0031】

本発明に係る管継手12は、図示の例では、各管部材11との融着により該各管部材を互いに接続する従来よく知られた電気融着継手で構成されており、円筒状の継手本体13を備える。

【0032】

継手本体13は、図示の例では、各管部材11と同様にポリオレフィンからなり、その両端部に、各管部材11の端部11aが挿入される挿入端部13aを有する。

【0033】

継手本体13の内周面13bには、図示の例では、継手本体13内への各管部材11の挿入位置を規定するストッパ14が形成されている。ストッパ14は、継手本体13の内周面13bから継手本体13の内方に突出し且つ該継手本体の周方向に伸びる環状をなしており、継手本体13の軸線方向の中央部に形成されている。各管部材11を継手本体13内に挿入したとき、各管部材11の端部11aの端面がストッパ14に係合することにより、各管部材11が継手本体13内に所定の挿入位置を越えて挿入することが防止される。

【0034】

継手本体13の内部には、該継手本体と各挿入端部13aに挿入された各管部材11とを互いに融着するための融着用電熱線15が埋設されている。融着用電熱線15は、例えばニッケルクロムからなる金属線からなり、継手本体13の各挿入端部13aとストッパ14との間にそれぞれ配置されており、それぞれ継手本体13の周方向に沿ってコイル状に巻かれている。各融着用電熱線15の両端には、それぞれ棒状のコネクタピン16が設けられている。各コネクタピン16は、それぞれ継手本体13の外周面13cに該外周面からその外方へ突出して設けられた筒状のソケット部17内に収容されている。各融着用電熱線15は、従来よく知られているように、各コネクタピン16を介して供給される電力により発熱する。

【0035】

また、継手本体13の内部には、図示の例では、該継手本体及び各管部材11が互いに適切に融着されたことを示すための一対のインジケータ18が埋設されている。各インジケータ18は、それぞれ棒状をなしており、継手本体13の外周面13cに各ソケット部17間でそれぞれ形成された凹部19の底面に該底面から各凹部19内を継手本体13の径方向外方へ向けて伸びる。従来よく知られているように、継手本体13及び各管部材11の融着時に、各融着用電熱線15を発熱させることにより継手本体13の各融着用電熱線15が設けられた部分を構成する合成樹脂を溶融させたとき、溶融した合成樹脂が膨張することによってその溶融樹脂から各インジケータ18に継手本体13の径方向外方に向けて圧力が作用する。これにより、各インジケータ18は、各凹部19内を継手本体13の径方向外方へ向けて押し出され、図2に示すように、継手本体13の外周面13cからその外方に突出する。継手本体13への各インジケータ18の埋設位置は、合成樹脂の膨張時に継手本体13から各管部材11の外周面11bに作用する圧力と同等の圧力が各インジケータ18に与えられるように設定されている。これにより、継手本体13から各管部材11の外周面11bに融着に必要な圧力が作用したときに各インジケータ18が突出するので、突出した各インジケータ18を視認することにより、継手本体13及び各管部材11が互いに適切に融着されたことを検知することができる。

【0036】

本発明に係る配管接続構造10では、継手本体13内からの各管部材11の抜け出しを防止するための抜出防止手段が設けられている。抜出防止手段は、図1に示すように、継手本体13に設けられ、該継手本体の各管部材11の端部11aに対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体20と、継手本体13の前記各部分にそれぞれ設けられた複数の突起部材21と、各管部材11に設けられ、各突起部材21にそれらの少なくとも継手本体13の軸線方向内方側から係合する係合部22とを備える。

【0037】

継手本体13の両挿入端部13a及び各融着用電熱線15間には、図示の例では、それぞれ両挿入端部13a及び各融着用電熱線15間で継手本体13の外径を増大させる肉厚部23がそれぞれ継手本体13の周方向に伸びるように形成されており、各肉厚部23内にそれぞれ発熱体20が埋設されている。

【0038】

各発熱体20は、図示の例では、それぞれ融着用電熱線15と同様の電熱線で構成されており、各肉厚部23の伸長方向に沿ってコイル状に巻かれている。各発熱体20を構成する電熱線の両端には、それぞれ前記したと同様にコネクタピン24が設けられている。各コネクタピン24は、それぞれ各肉厚部23に該各肉厚部から継手本体13の外方へ突出して設けられた筒状のソケット部25内に収容されている。各発熱体20への電力供給により該各発熱体を発熱させると、各肉厚部23と、継手本体13の両挿入端部13a及び各融着用電熱線15間の部分とが、それぞれ各発熱体20の熱により溶融する。

【0039】

また、継手本体13の両挿入端部13aにおける内周面13bと、各融着用電熱線15及び各ストッパ14間における内周面13bとには、図示の例では、それぞれ継手本体13の内方に開放する複数の凹部26が継手本体13の周方向に互いに所定の間隔をおいて形成されており、各凹部26内にそれぞれ突起部材21が設けられている。すなわち、各突起部材21は、継手本体13内に各発熱体20よりも継手本体13の内方側であって、各融着用電熱線15のそれぞれの継手本体13の軸線方向の両側にそれぞれ配置されている。

【0040】

各突起部材21は、図示の例では、各凹部26の底面から該各凹部内を継手本体13の内方に向けて伸びるピン部材27からなる。各ピン部材27の伸長方向に沿った長さ寸法は、各ピン部材27の先端がそれぞれ各凹部26内から継手本体13の内方に突出することなく各凹部26内に収容される長さに設定されている。

【0041】

各ピン部材27は、それぞれ各発熱体20の熱による溶融によって膨張した合成樹脂から受ける圧力により各凹部26内から継手本体13の内方に向けて押し出され、これにより、図2に示すように、継手本体13の内周面13bから継手本体13内に突出する。

【0042】

各突起部材21に係合する係合部22は、図1に示す例では、各管部材11が継手本体13内に前記所定の挿入位置で挿入した状態で、継手本体13の両挿入端部13aに形成された各凹部26と各融着用電熱線15及び各ストッパ14間に形成された各凹部26とのそれぞれに対応する位置で、各管部材11の端部11aに形成されている。また、各係合部22は、図示の例では、それぞれ各管部材11の周方向に沿って伸び且つ各管部材11の径方向外方に開放し、継手本体13の内周面13bから突出した各ピン部材27を受け入れる溝28で構成されている。

【0043】

更に、本発明に係る配管接続構造10では、各ピン部材27がそれぞれ各溝28に係合したことを示すインジケータ29が各発熱体20に対応してそれぞれ設けられている。各インジケータ29は、それぞれ棒状をなしており、各肉厚部23に各ソケット部25間でそれぞれ形成された各凹部30の底面に該底面から各凹部30内を継手本体13の径方向外方へ向けて伸びる。各インジケータ29は、各融着用電熱線15に対応して設けられた各インジケータ18と同様に、各発熱部20の熱により溶融した合成樹脂から受ける圧力により、図2に示すように、各凹部30内から継手本体13の径方向外方に向けて突出する。各肉厚部23への各インジケータ29の埋設位置は、合成樹脂の膨張時に各ピン部材27に作用する圧力と同等の圧力が各インジケータ29に与えられるように設定されている。これにより、各ピン部材27に各溝28への係合に必要な圧力が作用したときに各インジケータ29が突出するので、突出した各インジケータ29を視認することにより、各ピン部材27がそれぞれ各溝28に適切に係合したことを検知することができる。

【0044】

本発明に係る管継手12を用いて各管部材11を互いに接続する際、先ず、各管部材11の端部11aをそれぞれ継手本体13の各挿入端部13aに挿入する。このとき、各ピン部材27の伸長方向に沿った長さ寸法は、前記したように、各ピン部材27の先端がそれぞれ各凹部26内から継手本体13の内方に突出することなく各凹部26内に収容される長さに設定されていることから、各管部材11の端部11aが各ピン部材27に引っ掛かることはないので、各ピン部材27が継手本体13内への各管部材11の挿入の妨げになることはない。

【0045】

次に、各管部材11がそれぞれ継手本体13内に挿入された状態で、各コネクタピン24を介して各発熱体20に電力を供給することにより該各発熱体を発熱させ、これにより、前記したように、各ピン部材27を各凹部26内から継手本体13内に突出させる。このとき、各管部材11の端部11aに形成された各溝28が、前記したように、それぞれ継手本体13の両挿入端部13aに形成された各凹部26と各融着用電熱線15及び各ストッパ14間に形成された各凹部26とのそれぞれに対応する位置に配置されていることから、各凹部26内から継手本体13内に突出した各ピン部材27は、それぞれに対応する溝28内に挿入する。これにより、各ピン部材27及び各溝28が互いに係合する。この状態で各管部材11に該各管部材を継手本体13内から引き抜く方向すなわち継手本体13の軸線方向外方へ引張り力が作用したとき、該引張り力は各ピン部材27に該各ピン部材を継手本体13の軸線方向外方に向けて圧縮する圧縮力として各管部材11から各溝28を介して作用するので、前記引張り力を各ピン部材27により受け止められる。これにより、継手本体13内からの各管部材11の抜け出しが防止される。また、各発熱体20を発熱させたとき、各インジケータ29がそれぞれ継手本体13の外方に突出するか否かを視認することにより、各ピン部材27がそれぞれ各溝28に適切に係合したかを確認する。

【0046】

続いて、各融着用電熱線15への電力供給によって該各融着用電熱線を発熱させることにより、継手本体13の各挿入端部13aにおける内周面13bと各管部材11の端部11aにおける外周面11bとをそれぞれ溶融し、継手本体13と両管部材11とを一体化させる。その後、継手本体13及び各管部材11の溶融した部分をそれぞれ固化させることにより、継手本体13と各管部材11とを互いに接合する。これにより、各管部材11が管継手12を介して互いに接続され、両管部材11の相互の接続作業が終了する。

【0047】

本実施例によれば、前記したように、各管部材11がそれぞれ継手本体13内に挿入された状態で各管部材11に該各管部材を継手本体13内から引き抜く引張り力が作用したとき、前記引張り力を各ピン部材27により受け止めることができることから、継手本体13及び各管部材11を溶融させる前に各ピン部材27をそれぞれ各溝28に係合させることにより、継手本体13及び各管部材11のそれぞれの溶融した部分が固化する前にすなわち各管部材11及び継手本体13が互いに一体的に接合される前に各管部材11に引張り力が作用したとしても、各管部材11が継手本体13内から抜け出すことを確実に防止することができる。

【0048】

また、各発熱体20を発熱させることにより継手本体13からの各管部材11の抜け出しを防止することができることから、各管部材11の接続時に各管部材11及び継手本体13間の接合が完了する前に各管部材11が継手本体13内から抜け出すことを防止するために、管部材11の接続時に、従来のような各クランプ本体を各管部材11にそれぞれ取り付ける作業を行う必要はない。

【0049】

これにより、各発熱体20を発熱させるための作業に従来のような各クランプ本体を各管部材11に取り付ける作業を行う場合程の手間は掛からないことから、例えば地面を掘削することにより形成された穴の中で管部材11を接続する場合のように管部材11の接続作業を狭い空間内で行う場合でも、各クランプ本体を各管部材11に取り付ける場合に比べて、管部材11の接続作業効率を確実に向上させることができる。

【0050】

また、前記したように、各ピン部材27に係合する各係合部22が、それぞれ各管部材11の外周面11bに形成され、各管部材11の周方向に伸びる溝28であることから、各管部材11をそれぞれ継手本体13内に挿入したとき、継手本体13内への管部材11の挿入量を調節することにより、各管部材11のその軸線周りの回転位置に拘らず、各ピン部材27をそれぞれ各溝28内に挿入することができる。

【0051】

これにより、各溝28の位置をそれぞれ各ピン部材27に係合可能となる位置に合わせるために管部材11の軸線回りの回転位置を調節する必要はないので、例えば複数の係合部が各管部材11の周方向に各ピン部材27間の間隔と同一の間隔をおいて形成されている場合のように、継手本体13内への管部材11の挿入位置を調節することに加えて、各係合部がそれぞれ各ピン部材27に係合可能となるように各管部材11をその軸線周りに回転させることにより各管部材11の回転位置を位置合わせする場合に比べて、接続作業効率をより向上させることができる。

【0052】

更に、前記したように、各発熱体20は、それぞれ通電により発熱する電熱線であることから、電熱線に通電することにより電熱線を容易に発熱させることができるので、発熱体を発熱させるための作業をより容易に行うことができる。また、各発熱体20は、それぞれ継手本体13内に各ピン部材27よりも継手本体13の外方側で埋設されていることから、各ピン部材27よりも継手本体13の外方側で合成樹脂が溶融するので、溶融した合成樹脂から各ピン部材27に継手本体13の内方へ向けての圧力をより確実に作用させることができる。

【0053】

また、前記したように、管部材11の接続作業を行う作業者は、インジケータ29を視認することによって各ピン部材27がそれぞれ各溝28に適切に係合したことを確認することができることから、各ピン部材27が各溝28に適切に係合していない状態で誤って作業を進めることにより接続作業中に管部材11が継手本体13から抜け出すことを、確実に防止することができる。

【0054】

更に、前記したように、継手本体13には、各ピン部材27が設けられた部分でそれぞれ肉厚部23が形成されていることから、各発熱体20の発熱により膨張した合成樹脂の圧力が継手本体13の内部から逃げることがより確実に防止されるので、合成樹脂からの圧力を各ピン部材27により確実に作用させることができる。

【0055】

本実施例では、各突起部材21がそれぞれピン部材27で構成された例を示したが、これに代えて、図3に示すように、各突起部材12をそれぞれ板部材31で構成することができる。この場合、継手本体13の両挿入端部13aと各融着用電熱線15及び各ストッパ14(図1参照。)間とにおける内周面13bに、それぞれ継手本体13の内方に開放し且つ継手本体13の周方向に伸びる複数の凹部32を形成し、各板部材31を、それぞれ各凹部32の底面から各凹部32内を継手本体13の内方へ向けて伸び且つ各凹部32の伸長方向に沿って伸びるように設けることができる。

【0056】

各板部材31が各溝28内に挿入された状態では、図4に示すように、各管部材11と継手本体13との間の空間が、各融着用電熱線15のそれぞれの継手本体13の軸線方向両側にそれぞれ配置された各板部材31によって挟まれた二つの空間すなわち各管部材11にそれぞれ形成された各溝28間の空間と、該各空間以外の空間とに、各板部材31によって仕切られる。

【0057】

これにより、継手本体13及び各管部材11の融着時にそれぞれの溶融した樹脂が継手本体13及び各管部材11間を継手本体13の外方に向けて流れたとき、その流れを各板部材31でせき止めることができる。従って、溶融樹脂が継手本体13及び各管部材11間から継手本体13の外方に流れ出ることを抑制することができるので、溶融樹脂が継手本体13の外方に流出することによる継手本体13及び各管部材11間の接合領域の縮小を防止することができ、また、溶融樹脂が継手本体13の外方に流出することによる外観の悪化を防止することができる。

【0058】

図3及び図4に示す例において、各凹部32の伸長方向に沿った各板部材31の長さ寸法を、全ての板部材31の長さ寸法を合計した値が各溝28のその伸長方向に沿った長さ寸法よりも大きくなるように設定することができる。

【0059】

この場合、各板部材31がそれぞれ各溝28内に挿入されたとき、各板部材31間には隙間が形成されることなく、各板部材31は、それぞれ互いに隣接して配置された各板部材31に部分的に重複する。この場合、各溝28の幅寸法は、重複した各板部材31を受入可能となるように、各板部材31の板厚寸法の倍以上の大きさに設定され、継手本体13の軸線方向に沿った各凹部32の配置位置は、各板部材31の突出時に互いに干渉することなく互いの重複を許す位置に設定される。

【0060】

これによれば、各板部材31がそれぞれ各溝28に係合した状態で各板部材31間に隙間が形成されることが防止されることから、継手本体13及び各管部材11のそれぞれの溶融した樹脂が継手本体13及び各管部材11間を継手本体13の外方に向けて流れたとき、溶融樹脂が各板部材31間を経て該各板部材よりも継手本体13の外方へ流れることを確実に防止することができる。従って、継手本体13の外方へ向けての溶融樹脂の流れを各板部材31でより確実にせき止めることができるので、溶融樹脂が継手本体13及び各管部材11間から継手本体13の外方に流れ出ることをより確実に抑制することができる。

【0061】

また、本実施例では、突起部材21が、継手本体13の両挿入端部13aと、各融着用電熱線15及び各ストッパ14間とにそれぞれ設けられた例を示したが、これに代えて、突起部材21をいずれか一方に設けることができる。この場合、不要とした突起部材21が収容された凹部26、不要とした各突起部材21を押し出すための発熱体20、コネクタピン24、ソケット部25、インジケータ29、該インジケータが埋設された肉厚部23及び不要とした各突起部材21に係合された各溝28をそれぞれ不要とすることができる。また、継手本体13の軸線方向の中央部に設けられた各突起部材21をそれぞれ不要とした場合、各融着用電熱線15をそれぞれ個別に形成することに代えて、各融着用電熱線を互いに一体的に形成することができる。この場合、融着用電熱線が一本の線からなることから、コネクタピン16及びソケット部17はそれぞれ一対ずつで足りる。

【0062】

更に、本実施例では、各係合部22が各管部材11の端部11aの外周面11bに形成された溝28で構成された例を示したが、これに代えて、例えば各管部材11と継手本体13との間に隙間が形成されている場合には、各管部材11の端部11aにおける外周面11bから各管部材11の径方向外方に突出し且つ各管部材11の周方向に互いに間隔をおいて形成される複数の突起又は各管部材11の端部11aにおける外周面11bから各管部材11の径方向外方に突出し且つ各管部材11の周方向に伸びる環状の突起で各係合部22を構成することができる。この場合、各管部材11が継手本体13内に前記所定の挿入位置で挿入された状態で前記各突起が各突起部材21よりも継手本体13の軸線方向外方から各突起部材21に係合するように、各管部材11への前記各突起の形成位置を設定することができる。

【0063】

また、本実施例では、各管部材11がそれぞれ継手本体13に融着により接合される例を示したが、これに代えて、各管部材11を継手本体13に例えば接着剤により接着することができる。この場合、融着用電熱線15、コネクタピン16、ソケット部17及びインジケータ18をそれぞれ不要とすることができる。

【0064】

更に、本実施例では、二つの管部材11を互いに接続する例を示したが、これに代えて、三つ以上の管部材を互いに接続する配管接続構造に本発明を適用することができる。この場合、管継手12に従来よく知られたT字状のチーズを用いることができる。

【0065】

また、本実施例では、屋外で上水を案内するための管路を構成する複数の管部材11を管継手12により互いに接続する配管接続構造10に本発明を適用した例を示したが、これに代えて、例えば屋外でガスを案内するための管路を構成する複数の管部材を管継手により互いに接続する配管接続構造に本発明を適用することができる。

【図面の簡単な説明】

【0066】

【図1】本発明に係る各管部材及び継手本体が互いに接合されていない状態を概略的に示す縦断面図である。

【図2】本発明に係る各管部材及び継手本体が互いに接合された状態を概略的に示す縦断面図である。

【図3】図1とは別の実施例に係る配管接続構造を概略的に示す横断面図である。

【図4】図3に示した実施例において各板部材が各溝内に挿入された状態を概略的に示す横断面図である。

【符号の説明】

【0067】

10 配管接続構造

11 管部材

12 管継手

13 継手本体

20 発熱体

21 突起部材

22 係合部

26 凹部

27 ピン部材

28 溝

29 インジケータ

31 板部材

【特許請求の範囲】

【請求項1】

少なくとも二つの管部材を互いに管継手を介して接続する配管接続構造であって、前記管継手は、前記各管部材の端部がそれぞれ挿入される筒状の合成樹脂製の継手本体と、該継手本体に設けられ、該継手本体の前記各管部材の前記端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体と、前記継手本体の前記各部分にそれぞれ設けられ、前記発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により前記継手本体から前記各管部材に向けて押し出される複数の突起部材とを備え、前記各管部材には、それぞれ前記各突起部材にそれらの少なくとも前記継手本体の軸線方向内方側から係合する係合部が形成されていることを特徴とする配管接続構造。

【請求項2】

前記継手本体の前記各部分における内周面には、それぞれ前記継手本体の内方に開放する複数の凹部が前記継手本体の周方向に互いに所定の間隔をおいて形成されており、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び、溶融によって膨張した合成樹脂から受ける圧力によりそれぞれ前記各凹部内から前記継手本体の内方に突出することを特徴とする請求項1に記載の配管接続構造。

【請求項3】

前記突起部材は、前記各凹部の底面から前記継手本体の内方へ向けて伸びるピン部材であることを特徴とする請求項2に記載の配管接続構造。

【請求項4】

前記各凹部は、それぞれ前記継手本体の周方向に伸び、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び且つ前記各凹部の伸長方向に沿って伸びる板部材であることを特徴とする請求項2に記載の配管接続構造。

【請求項5】

前記各板部材の前記各凹部の伸長方向に沿った長さ寸法は、それぞれ前記各板部材が前記各係合部に係合した状態で互いに隣接して配置された前記各板部材が互いに部分的に重複するように設定されていることを特徴とする請求項4に記載の配管接続構造。

【請求項6】

前記各係合部は、それぞれ前記各管部材の外周面に形成され、前記各管部材の周方向に伸びる溝であり、該各溝は、その内方に前記各突起部材を受け入れることにより該各突起部材にそれぞれ係合することを特徴とする請求項1乃至5のいずれか一項に記載の配管接続構造。

【請求項7】

前記発熱体は、前記継手本体内に前記各突起部材よりも前記継手本体の外方側で該継手本体の周方向に伸びるように埋設され、通電により発熱する電熱線であることを特徴とする請求項1乃至6のいずれか一項に記載の配管接続構造。

【請求項8】

前記継手本体には、前記各突起部材がそれぞれ前記各係合部に係合したことを示すインジケータが設けられていることを特徴とする請求項1乃至7のいずれか一項に記載の配管接続構造。

【請求項1】

少なくとも二つの管部材を互いに管継手を介して接続する配管接続構造であって、前記管継手は、前記各管部材の端部がそれぞれ挿入される筒状の合成樹脂製の継手本体と、該継手本体に設けられ、該継手本体の前記各管部材の前記端部に対応する各部分のそれぞれの少なくとも一部を溶融させるべく発熱する発熱体と、前記継手本体の前記各部分にそれぞれ設けられ、前記発熱体の熱による溶融によって膨張した合成樹脂から受ける圧力により前記継手本体から前記各管部材に向けて押し出される複数の突起部材とを備え、前記各管部材には、それぞれ前記各突起部材にそれらの少なくとも前記継手本体の軸線方向内方側から係合する係合部が形成されていることを特徴とする配管接続構造。

【請求項2】

前記継手本体の前記各部分における内周面には、それぞれ前記継手本体の内方に開放する複数の凹部が前記継手本体の周方向に互いに所定の間隔をおいて形成されており、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び、溶融によって膨張した合成樹脂から受ける圧力によりそれぞれ前記各凹部内から前記継手本体の内方に突出することを特徴とする請求項1に記載の配管接続構造。

【請求項3】

前記突起部材は、前記各凹部の底面から前記継手本体の内方へ向けて伸びるピン部材であることを特徴とする請求項2に記載の配管接続構造。

【請求項4】

前記各凹部は、それぞれ前記継手本体の周方向に伸び、前記各突起部材は、それぞれ前記各凹部の底面から前記各凹部内を前記継手本体の内方へ向けて伸び且つ前記各凹部の伸長方向に沿って伸びる板部材であることを特徴とする請求項2に記載の配管接続構造。

【請求項5】

前記各板部材の前記各凹部の伸長方向に沿った長さ寸法は、それぞれ前記各板部材が前記各係合部に係合した状態で互いに隣接して配置された前記各板部材が互いに部分的に重複するように設定されていることを特徴とする請求項4に記載の配管接続構造。

【請求項6】

前記各係合部は、それぞれ前記各管部材の外周面に形成され、前記各管部材の周方向に伸びる溝であり、該各溝は、その内方に前記各突起部材を受け入れることにより該各突起部材にそれぞれ係合することを特徴とする請求項1乃至5のいずれか一項に記載の配管接続構造。

【請求項7】

前記発熱体は、前記継手本体内に前記各突起部材よりも前記継手本体の外方側で該継手本体の周方向に伸びるように埋設され、通電により発熱する電熱線であることを特徴とする請求項1乃至6のいずれか一項に記載の配管接続構造。

【請求項8】

前記継手本体には、前記各突起部材がそれぞれ前記各係合部に係合したことを示すインジケータが設けられていることを特徴とする請求項1乃至7のいずれか一項に記載の配管接続構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−163957(P2008−163957A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−350725(P2006−350725)

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]