配管洗浄方法

【課題】比較的簡便な構成で、配管破損を生じることなくかつ短時間で、配管を洗浄することができる配管洗浄方法を提供する。

【解決手段】

まず、内部にオゾンを含む直径が1μm未満の気泡であるオゾンナノバブルを含む洗浄液が生成される。次いで、当該洗浄液が配管内壁の付着物に所定の圧力で供給される。この洗浄液によれば、洗浄液中のオゾン粒子数の残存時間を長期間維持することができ、オゾンの作用を効果的に引き出すことができる。その結果、洗管作業時間内における洗浄液中のオゾンバブルの消滅を実質的に無視することができる。また、この洗浄液は、OHラジカルや酸素ラジカルを含むため、その作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解除去することができる。

【解決手段】

まず、内部にオゾンを含む直径が1μm未満の気泡であるオゾンナノバブルを含む洗浄液が生成される。次いで、当該洗浄液が配管内壁の付着物に所定の圧力で供給される。この洗浄液によれば、洗浄液中のオゾン粒子数の残存時間を長期間維持することができ、オゾンの作用を効果的に引き出すことができる。その結果、洗管作業時間内における洗浄液中のオゾンバブルの消滅を実質的に無視することができる。また、この洗浄液は、OHラジカルや酸素ラジカルを含むため、その作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解除去することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建造物、特に高層建造物に設けられた排水配管、給水配管の洗浄方法に関する。

【背景技術】

【0002】

建物に設けられた排水配管、給水配管(以下、適宜、「配管」という。)は、その使用年数の経過に伴って内部に種々の物質が付着する。例えば、配管として一般的に使用されている鉄管(鋼管)では、錆コブ、スケール(水垢)、スライム(配管内の有機物により増殖した細菌が凝集したもの)等が内壁に付着する。

【0003】

このような付着物を放置すると配管の流路が狭まってしまい、最終的には配管が閉塞してしまう。排水配管において閉塞が発生すると排水を流すことができず、排水口から排水が溢れることになる。また、給水配管においても閉塞が発生すると給水が不能になる。しかしながら、給水配管では、閉塞前に赤水や異臭等の不具合が発生するため、通常は、閉塞する前に当該不具合を解消することが求められることになる。

【0004】

このような閉塞の解消、あるいは閉塞の防止のために配管の洗浄(洗管)が実施される。洗管の手法としては、配管の内部を削ることにより上記付着物を除去する手法、配管内に加圧水を送り込むことにより上記付着物を除去する手法等が広く使用されている。また、殺菌力および酸化力の強いオゾンに着目し、オゾンを水に溶解させたオゾン水(以下オゾン溶解水という)を洗浄液として使用した配管の洗浄方法も種々提案されている(例えば、特許文献1−3等参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−220373号公報

【特許文献2】特開2006−207266号公報

【特許文献3】特開2002−61238号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記付着物の一種である錆コブは、管壁から溶出した鉄イオン(Fe2+)と配管内を流れる液体中の水酸化物イオン(OH−)との反応により生成される水酸化第一鉄(Fe(OH)2)や水酸化第二鉄(Fe(OH)3)、およびこれらの水酸化鉄が配管内を流れる液体中の溶存酸素と反応することにより生成される酸化第二鉄(Fe2O3)等の酸化鉄によって形成される。当該錆コブは、配管の壁面を侵食しつつコブ状に成長したものであるため、錆コブが付着している部分の管壁の肉厚は、錆コブが付着していない部分の管壁の肉厚に比べて薄くなっていることが多い。そのため、上述の配管の内部を削る手法では、肉厚の薄くなった管壁上の錆コブが削り取られることにより、配管の強度が低下してしまう。また、腐食の程度にもよるが、管壁への錆の侵食が大きい場合、錆コブを削り取る際に配管が破損する可能性もある。

【0007】

配管が破損した場合、当然、配管を交換(更新)しなければならない。配管は部屋の壁裏等の空間に配置されていることが多く、配管の更新をするためには部屋の内壁を破壊して配管が配置された空間を露出させる必要がある。そのため、配管の更新には多額の費用と長い工期が必要となる。加えて、マンション等の高層建造物では、配管は専有部分の壁裏に設けられているため、専有部分の内壁を破壊すること自体が容易ではない。そのため、配管破損の可能性がある場合には、配管の内部を削る洗管方法を適用することは困難であった。

【0008】

また、配管内に加圧水を送り込む手法では、配管流路の狭窄が進行していた場合には、当該狭窄箇所よりも上流側での配管内圧力が高まることになる。そのため、例えば、排水配管では、当該排水配管の上流側に接続されている枝管の他端にある排水口から加圧水が上記付着物とともに吹き出す可能性がある。その場合、その後の清掃に多大な工数が必要になる。また、例えば、マンション等の高層建造物では、各戸において排水口から上記付着物を含む加圧水が吹き出すことを前提として当該洗管作業の実施許可を得ること自体が困難である。すなわち、配管の流路の狭窄が進行していた場合には、配管内に加圧水を送り込む手法を適用することは実質的に不可能である。加えて、上述のように、錆コブにより管壁の肉厚が薄くなり強度が低下している場合には、加圧水により配管に付与される圧力で配管が破損する可能性もある。加圧水を送り込む圧力を低下させればこのような問題を回避できることになるが、加圧水を送り込む圧力を低下させると、上記付着物を除去するというそもそもの目的を達成できなくなる。

【0009】

一方、オゾン溶解水を洗浄液として使用する上記特許文献1は、オゾン溶解水を通水した配管内に圧縮空気を打ち込むことにより付着物を除去する技術を開示している。しかしながら、当該技術は、配管内にオゾン溶解水がとどまることのない排水配管において良好な洗浄効果を得ることは困難である。

【0010】

また、上記特許文献2は、給水管内に挿入された可撓性チューブを給水管内で推進させながら、可撓性チューブの先端に配置されたジェットノズルから給水管内面に対して斜め後方にオゾン溶解水を5〜20kgf/cm2程度の圧力でジェット噴射する構成を開示している。しかしながら、上記特許文献1についても同様であるが、オゾン溶解水中に溶存するオゾンは時間とともに酸素に分解するため、オゾン溶解水供給源からの距離が遠くなるほど噴射される洗浄液中のオゾン濃度は低下している。そのため、オゾン溶解水供給源からの距離が遠くなるほど洗浄能力が低下する。すなわち、特許文献2が開示する技術では、高層建造物等に設けられた配管において十分な洗浄効果を得ることができない。加えて、特許文献2は、5〜20kgf/cm2(0.49〜1.96MPa)のジェット噴射圧により十分な洗浄効果が得られるとしているが、発明者による検証では、そのような低圧でのオゾン溶解水の噴射では付着物を十分に除去することはできなかった。

【0011】

また、上記特許文献3では、このような距離に伴う洗浄能力の低下を補う観点で、オゾン溶解水供給源からの距離が遠い配管における洗浄液の通水時間を長くする構成を開示している。しかしながら、この構成では、必要となる洗浄液の量が多くなるとともに、多くの作業時間を要することになる。

【0012】

本発明はこのような従来技術の課題を鑑みてなされたものであって、比較的簡便な構成で、配管の破損を生じることなくかつ比較的短時間で、配管を洗浄することができる配管洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本願発明者は、洗浄液中のオゾン濃度を容易に高めることができ、かつオゾンの残存時間を長くすることできる手法について鋭意研究した。その結果、洗浄液中のオゾンを「溶解」ではなく「ナノバブル」の状態とすることが有効であることを見出し、本発明に至った。

【0014】

上述の目的を達成するために、本発明は以下の技術的手段を採用している。すなわち、本発明に係る配管洗浄方法では、まず、オゾンが液(水)中にナノバブル状態で存在する洗浄液が生成される。次いで、当該洗浄液が配管内壁の付着物に供給される。

【0015】

上記の方法に使用される洗浄液は、液中のオゾンナノバブルの個数を極めて多くすることができ、また、オゾンナノ粒子の残存時間も従来のオゾン溶解水に比べて極めて長くなるため、洗管作業時間内における洗浄液中のオゾンナノバブルの消滅を実質的に無視することができる。ここで、オゾンナノバブルとは、直径が1μm未満の気泡状態のオゾンを意味する。

【0016】

オゾンナノバブルは水中に注入したオゾンマイクロバブル(粒径1μmから500μm)を超音波等で圧壊することによって生成される。この圧壊過程では、例えば、水道水中に生成されたオゾンナノバブルの場合、OHラジカルや酸素ラジカルが生成されるとともに、ナノバブルになると浮力の影響を受けないので水中に長時間浮遊することになる。

【0017】

その結果、本発明に使用するオゾンナノバブルを含んだ洗浄液は、極めて長時間オゾンの効果を維持することが可能である。なお、オゾンナノバブルを含む洗浄液では、オゾンマイクロバブルが圧壊する過程でオゾン気泡の圧力が大気圧に比べて高まるため、通常のバブリングにより得られる飽和濃度を超えて、液中に溶解する現象も見られる。加えて、上記OHラジカルや酸素ラジカルの作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解することができる。

【0018】

上記構成において、洗浄液中のオゾンナノバブルの個数は、5000万個/ml以上必要である。オゾン濃度が5000万個/ml未満では、十分な洗浄効果が得られない。オゾンナノバブルの個数の上限は、技術的な能力によって決まり、現状では10億個/ml程度である。

【0019】

また、洗浄対象となる配管への洗浄液の供給は、管内に直接洗浄液を充填することでもよいが、例えば、配管内に挿入される可撓性チューブに設けられたノズルから噴射することにより当該ノズルに対応する部分にのみ、洗浄液が当たるようにすることができる。これにより、管壁に効率よく洗浄液を供給することができ、洗浄液の使用量を必要最小限にすることができる。この場合、噴射圧力は、4MPa以下であることが好ましい。

【0020】

さらに、以上の構成において、洗浄対象の配管における、鉛直方向の高い位置に対する前記洗浄液の供給量が、鉛直方向の低い位置に対する前記洗浄水の供給量よりも多いことが好ましい。これにより、より適切に付着物を除去することができる。

【0021】

加えて、洗浄液を供給した後、所定の時間間隔をおいて、再度、上記洗浄液を、配管内壁の付着物に供給してもよい。これにより、先行して供給され付着物に浸潤した洗浄液の作用により分解した付着物を除去するとともにその下層に洗浄液を供給することができ、当該下層の付着物をより効率的に除去することができる。当該時間間隔は例えば、1時間程度とすることができる。

【発明の効果】

【0022】

本発明によれば、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができる。また、付着物は、洗浄液により分解されるため、力学的作用による付着物除去を目的として管壁に対して高圧で洗浄液を噴射する必要がない。そのため、老朽化した配管であっても配管にダメージを与えることがなく、付着物を除去することができる。また、閉塞が進行し、従来法の適用が困難であった配管においても付着物を除去することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態における洗管に使用する洗浄液の生成装置の全体構成を示す概略構成図

【図2】本発明に使用する洗浄液の顕微鏡写真である。

【図3】オゾンナノバブルの粒径の分布と個数の関係を示すグラフ

【図4】オゾンナノバブルの粒径の分布と個数の経時変化示すグラフ

【図5】酸素ナノバブル水への浸漬テスト前の配管付着物

【図6】浸漬テスト後の配管付着物

【図7】処理後のサンプル水

【図8】空気ナノバブル水への浸漬テスト前の配管付着物

【図9】浸漬テスト後の配管付着物

【図10】本発明の一実施形態における配管洗浄方法を示す概略図

【図11】本発明の一実施形態における配管洗浄方法を示す概略図

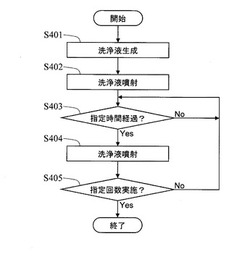

【図12】本発明の一実施形態における配管洗浄方法の手順を示すフロー図

【図13】本発明の一実施形態における配管洗浄方法を適用した例を示す図

【図14】本発明の一実施形態における配管洗浄方法を適用した例を示す図

【図15】従来のオゾン溶解水を使用した配管洗浄方法を適用した例を示す図

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について、図面を参照しながらより詳細に説明する。以下では、マンション等の高層建造物における排水配管(複数戸からの排水枝管が集合する排水縦管)内の付着物を除去する事例により本発明を具体化している。

【0025】

図1は本実施形態における洗管に使用する洗浄液の生成装置の全体構成を示す概略構成図である。図1に示すように、洗浄液生成装置10は、酸素濃縮装置1、オゾン発生装置2、ナノバブル生成装置3、洗浄液貯留槽4を備える。

【0026】

酸素濃縮装置1は、空気を取り込んで酸素を濃縮することにより、濃度95%程度の酸素ガスを生成する。酸素を濃縮する方式は特に限定されないが、本実施形態では、PSA(Pressure Swing Adsorption)方式の酸素濃縮装置を使用している。このような酸素濃縮装置1としては、例えば、Longfei Group Co., Ltd.製 LFY−F−5Aを使用することができる。

【0027】

オゾン発生装置2は、酸素濃縮装置1において生成された酸素ガスからオゾンガスを生成する。オゾンを生成する方式は特に限定されないが、本実施形態では、放電方式のオゾン発生装置を使用している。このようなオゾン発生装置1としては、例えば、エコデザイン株式会社製 ED−OG−R4を使用することができる。なお、オゾンガス発生量は、12g/時間である。

【0028】

ナノバブル生成装置3は、オゾン発生装置2が生成したオゾンガスを使用して、洗浄液貯留槽4に貯留されている液体中に、オゾンマイクロバブルを注入し、このオゾンマイクロバブルを所定の方法でより細かくすることによってオゾンナノバブルを生成する。ここで、オゾンマイクロバブルとは、液体中に含まれるオゾンの直径が1〜50μmの気泡(100%オゾンではなく一部がオゾンになっている)を意味する。また、オゾンナノバブルとは、液体中に含まれるオゾンの直径が1μm未満の気泡(この場合も、100%オゾンではなく一部がオゾンになっている)を意味する。オゾンマイクロバブル、オゾンナノバブルを生成する液体の種別は腐食性のないものであれば特に限定されないが、中性であることが好ましく、例えば、水道水を使用することができる。

【0029】

液体中にオゾンマイクロバブルを生成する方式としては、加圧溶解方式、気液混合せん断方式等、任意の方式を使用することができるが、ここでは、気液混合せん断方式を採用している。このように生成されたオゾンマイクロバブルを超音波で圧壊すると、オゾンナノバブルとなる。

【0030】

本実施形態では、オゾン発生装置2が発生したオゾンガスを30ml/minの流量で、ナノバブル生成装置3に導入するとともに、液体吸引管5から水を40l/minの流量で導入し、洗浄液貯留槽4に貯留した水道水に対して、まず、オゾンマイクロバブルを生成し、これを超音波で圧壊してオゾンナノバブルを生成した。

【0031】

オゾンナノバブルが生成されたオゾンナノバブル水は液体排出管6を通じて洗浄液貯留槽4に排出される。このように洗浄液貯留槽4に貯留した250lの水道水に対して繰り返し(30分程度)オゾンナノバブルを生成することにより、50前後〜250nmのオゾン粒子が3億個/ml以下の数、水中に分散する洗浄液7を生成した。

【0032】

このようにして製造された洗浄液7中のオゾンの個数は5000万個/ml以上は必要であり、オゾン粒子の個数が5000万個/ml未満では、十分な洗浄効果が得られない。また、洗浄効果の観点ではオゾンの粒子個数が多いほど好ましいことになるが、現状では10億個/mlが製造能力の上限となっている。また、当然のことながら、洗浄液中のオゾン粒子の個数が多いほど洗浄液7の生成に多大な時間が必要になるというデメリットがあり、この観点からは、オゾン粒子個数が3億個/ml以下であることが好ましい。

【0033】

オゾンの粒径は、例えば、50nm前後から1000nm(1μm)の間で調整可能であり、単位体積あたりの洗浄液の総オゾン体積が同じであれば粒径が小さい程(バブル数が多い程)、本発明が狙いとする効果を得られやすいことになり、以上の点も考慮してオゾン粒子の個数を決めるのが好ましい。

【0034】

尚、オゾン粒子の個数はレリー散乱法を用い、また、オゾン濃度はKI法を用いて測定しているが、これら測定方法の詳しい説明はここでは割愛する。また、上記の洗浄液生成装置10を構成する各装置は運搬可能なサイズであるため、洗管作業現場の近傍において洗浄液7を生成することができる。

【0035】

上記のようにして生成された洗浄液7(オゾンナノバブル水)は、従来のバブリングにより生成されるオゾン溶解水に比べて、オゾンの残存時間が極めて長くなる。例えば、従来のオゾン溶解水が数分から数十分でオゾンが分解するのに対し、本願洗浄液7では、少なくとも、後述する実施例1に示すように、一ヶ月間はオゾン粒子密度がほとんど変化しない。オゾンがナノレベルの大きさの粒子として水に閉じ込められたときには、溶解オゾンとは異なった物性を示すものと推定される。

【0036】

すなわち、オゾンをナノバブルとして水に含有せしめることによって、オゾンの効果を長期間に渡って保つことができることになる。

【0037】

このように、オゾン残存時間が長い洗浄液7では、洗管作業時間内における洗浄液中のオゾン粒子数の減少を実質的に無視することができる。

【0038】

さらに、洗浄液7では、液中にOHラジカルや酸素ラジカルが生成されている。当該OHラジカルや酸素ラジカルの作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解除去することができる。なお、上述のように、錆コブには、水酸化鉄の他、分解(溶解)が困難な酸化鉄も含まれている。しかしながら、錆コブ中では水酸化鉄、酸化鉄が混在し、酸化鉄の粒子が水酸化鉄により連結されているような構造を有する部分もある。このような部分では、水酸化鉄を分解することで、酸化鉄粒子は錆コブから分離される。すなわち、水酸化鉄を分解することで、錆コブを構成する一部の酸化鉄を除去することも可能である。

【0039】

図10および図11は、本発明の一実施形態における配管洗浄方法を示す概略図である。図10に示すように、本実施形態では、洗管作業は、例えば、排水配管11の上層階側に設けられている検査口12(あるいは、枝管接続口)から、可撓性チューブ21を挿入することにより実施される。図10では、排水配管11の内壁に付着物15が付着している。検査口12近傍の付着物15は、可撓性チューブ21を挿入する際の作業性が損なわれることがないように、作業者の手により除去されている。なお、可撓性チューブ21は、検査口12から排水配管11の最下層階側端部までの距離よりも長い長さを有しており、チューブ収納部20に収容されている。

【0040】

可撓性チューブ21の挿入側先端にはノズル22が配置されている。可撓性チューブ21の他端には送液ポンプ8が接続されている。送液ポンプ8は、上述のようにして生成された洗浄液貯留槽4内の洗浄液7を、所定の流量(例えば、5〜15L/分)で可撓性チューブ21内へ送出する。また、ノズル22は、可撓性チューブ21内を通過した液体を可撓性チューブ21の周方向に飛散させる。すなわち、ノズル22は、周囲の排水配管11の管壁に向けて可撓性チューブ21内を通過した洗浄液7を噴射する。図11は、図10におけるノズル22を下方から見た概略断面図である。図11に示すように、洗浄液7は、ノズル22からノズル22の周囲の排水配管11の管壁に向けて放射状に噴射される。なお、本実施形態では、ノズル22からの洗浄液7の噴射圧は4MPa以下である。付着物15に洗浄液7を供給可能であれば下限値は限定されないが、噴射の観点では0.1MPa(大気圧)以上となる。

【0041】

図12は、本発明の一実施形態における配管洗浄方法の手順を示すフロー図である。洗管作業を実施する場合、まず、上述の手法により洗浄液7が生成される(ステップS401)。なお、洗浄液7の量は、洗管対象の排水配管の径や長さ、付着物15の付着の程度(洗浄液噴射の実施回数)に基づいて決定することができる。例えば、1m/分程度の速度で可撓性チューブ21を排水配管11内に順次挿入し、5L/分の流量で洗浄液7を送出する場合、排水配管11の長さが15mであるとすると、1回の洗管作業において少なくとも15/1*5=75Lの洗浄液7を生成すればよい。また、洗管作業を2回繰り返す場合は、少なくとも75*2=150Lの洗浄液7を生成すればよい。なお、複数回の洗管作業を実施する場合は、先行する洗管作業中に次回分の洗浄液7を生成してもよい。

【0042】

少なくとも1回の洗管に使用する洗浄液7の生成が完了すると、作業者は、検査口12から、例えば、1m/分程度の速度で可撓性チューブ21を排水配管11内に順次挿入する(ステップS402)。このとき、上述の例では、送液ポンプ8が5L/分の流量で洗浄液7を可撓性チューブ21に送出する。この場合、排水配管11の1mあたりに5Lの洗浄液7が供給される。付着物15に噴射塗布された洗浄液7は、付着物15に浸潤し、オゾンおよびOHラジカル、酸素ラジカル等の作用により、付着物15である、スケール、スライム、石鹸くず等を分解(溶解)する。また、錆コブを構成する、水酸化第一鉄、水酸化第二鉄を分解する。このように、水酸化第一鉄、水酸化第二鉄が分解されるため、錆コブの一部を除去することができるとともに、錆コブのそれ以上の成長を抑制することができる。

【0043】

可撓性チューブ21が排水配管11の最下層階側端部まで到達すると、作業者は、可撓性チューブ21を排水配管11から抜き出す。なお、作業性を高める観点では、ノズル22にCCDカメラ等の撮像装置およびLEDライト等の照明装置を搭載し、排水配管11の進行方向の状態を視認可能な構成とすることが好ましい。

【0044】

付着物15の付着量が少ない場合、洗浄液7の噴射を1回実施するだけで洗管作業を完了してもよい。なお、上述のように、本実施形態では、洗浄液7中のオゾン残存時間が極めて長いため、排水配管11の内壁に洗浄液7を噴射した状態で放置することで、上述の分解がさらに進行する。そのため、1回の噴射で洗管作業を完了する場合でも、洗管作業後、少なくとも1時間程度は、排水配管11に排水を流すことなく放置しておくことがより好ましい。

【0045】

一方、付着物15の付着量が多い場合、洗浄液7の噴射を複数回実施することもできる。この場合、洗浄液7の噴射を1回だけ実施する場合と同様、1回目の噴射と2回目の噴射との間に所定の時間間隔を設ける(ステップS403No)。時間間隔は、上述のように、1時間程度とすることができる。当該時間が経過したときに2回目の洗浄液7の噴射を実施する(ステップS403Yes、S404)。噴射条件は、1回目の洗浄液7の噴射と同様でよい。あるいは、可撓性チューブ21の挿入速度や送液ポンプ8の流量を変更することで、洗浄液7の供給量を増減させてもよい。

【0046】

また、洗浄液7の噴射を3回以上実施する場合には、各噴射間に所定の時間間隔を設ければよい(ステップS405No、S403No)。なお、洗浄液7の噴射回数は予め決めておく必要はなく、各噴射後に付着物15の状態を確認(視認)することで決定すればよい。なお、当該確認は、上記撮像装置および照明装置を搭載した構成では容易に実施可能である。再度の洗浄液噴射の実施が不要であれば、手順が終了する(ステップS405Yes)。

【0047】

なお、上記では、先端にノズル22を備えた可撓性チューブ21により、付着物15に洗浄液7を噴射する構成を説明したが、管径が小さい場合には、洗浄液7を通液することのみで洗浄液7を付着物15に供給してもよい。また、配管が閉塞している場合や、著しく狭窄している場合には、まず、洗浄液7を通液することでノズル22を備えた可撓性チューブ21が通過できる空間を確保し、その後に上述の手順を実施すればよい。

【0048】

また、本実施形態における洗浄水7は、水道水中にオゾンナノバブルを生成させたものであるため、水道法に基づく水質基準に関する省令(平成15.5.30厚生労働省令101号)による全試験項目において水質基準を満足している。また、上述のオゾン濃度であれば毒性もなく、ナノバブルであるため液中のオゾン残存時間が従来のオゾン溶解水に比べて長くなっているが、最終的には酸素に分解して消失する。そのため、本発明は、給水配管にも適用可能である。

【0049】

以上説明したように、本発明によれば、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができる。また、付着物は、供給された洗浄液により分解されるため、力学的作用による除去のために管壁に対して高圧で洗浄液を噴射する必要がない。そのため、老朽化が進んだ配管に対してもダメージを与えることがない、4MPa以下の噴射圧力で洗浄液を供給することでも十分な洗浄効果を得ることができる。さらに、閉塞が進行し、従来の洗管方法の適用が困難であった状況下においても、付着物を除去することができる。加えて、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができるため、マンション等の高層建造物において定期的に洗管を実施する場合でも、断水や排水停止等の期間が短くなり住民の負担が少ない。そのため、本発明を適用した定期的な洗浄によって、老朽化が進んだ配管であってもその寿命を延長することができ、配管の更新等の大規模な工事を回避することができる。

【0050】

なお、上述した実施形態は本発明の技術的範囲を制限するものではなく、既に記載したもの以外でも、本発明の範囲内で種々の変形や応用が可能である。例えば、上記実施形態では、排水配管の全域において一定の速度でノズルを進行させる形態を説明したが、上層階側よりも下層階側の進行速度を速めてもよい。上述の実施形態のような排水縦管では、排水は上層階側から下層階側へ流れるため、排水縦管の下層階側では上層階側からの排水が全て流れることになる。そのため、必然的に排水縦管の上層階側を流れる排水量は少なく、排水縦管の下層階側を流れる排水量は多くなる。その結果、排水縦管の下層階側の付着物は上層階側から落下する排水と触れることが多いため湿潤で柔らかく、排水縦管の上層階側の付着物は乾燥して硬くなる傾向にある。なお、このような傾向は、排水横管の上部、下部についても当てはまる。特に、高層建造物では、上層階側の付着物の乾燥の程度が強く、付着物は極めて硬くなっており、付着物に洗浄液が浸透し難くなっている。そのため、上述のようにして排水縦管の上層階側に供給される洗浄液の量を多くすることで、硬化した付着物を適切に除去することができる。また、上層階側で管壁に噴射された洗浄液は、自重により管壁を伝って次第に下層階側に下降する。本願発明では、このように下降した洗浄液も洗浄力を有しており、下層階で噴射する洗浄液量が少ない場合でも、下降した洗浄液によって洗浄効果を得ることができる。そのため、上層階側よりも下層階側の進行速度を速めても、付着物を適切に除去することができる。

【実施例1】

【0051】

図2は、上記のようにして生成した洗浄液7の顕微鏡写真である。オゾンが水に「溶解」しているのではなく、100nm近辺の大きさのナノバブルとして水中に均等に拡散している状態が確認できる。この洗浄液のオゾンの量を、溶解の程度を示す「濃度」で表わすのは適性ではないと考えられるので、以下、ナノバブルの「粒径」と「個数」で表示することにする。

【0052】

図3は、上記のようにして製造したオゾンナノバブル水(サンプル水1)の製造直後における粒径の分布状態を個数で示すグラフである。平均粒径83nm、一番数の多い粒径55nm、ピークは43nm、55nm、75nmに見られ、100nmの個数は120万個、総個数は2.18億個である。

【0053】

図4は、上記図3のサンプル水1を上記測定の後1ケ月間常温保存したオゾンナノバブル水(サンプル水2)についての粒径の分布状態を個数で示すグラフである。平均139nm、一番数の多い粒径74nm、ピークは43nm、74nm、118nmに見られ、100nmの個数は150万個、総個数は2.69億個である。

【0054】

サンプル水1の比して、全体に粒径の分布幅が広くなっており、サンプル水1では250nmまでの粒子が略100%であるが、このサンプル2では250nm迄の粒子が90%となっている。全体としてのバブル数自体は減少していないことは明確であり、かえって製造時より増加している。製造段階で小さすぎて数に含まれなかったバブルが、時間の経過によって複数集合し、計数可能な大きさになったと推定される。

【0055】

さて、上記サンプル水2はサンプル水1と同様のオゾン効果があるのか、サンプル水1のオゾンのナノ粒子は酸素に戻っているのではないかといった疑問がのこる。この点を以下の浸漬テストでサンプル水2についてもオゾン効果が残っていることを確認した。

【0056】

先ず、サンプル水1、サンプル水2に加えて、図1のオゾン発生装置2を省略して、サンプル水1と同じ条件で、酸素ナノバブル(サンプル水3)を生成した。更に、図1の酸素濃縮機1とオゾン発生装置2を省略して、空気ナノバブル水(サンプル水4す)を生成した。

【0057】

図5は長年の使用により錆コブ、スケール、スライム等が内壁に付着した鉄管の写真であり、図6は、図5に示した鉄管をンプル水3に浸漬して1時間を経過した状態、更に、図7は実験後のサンプル水3の状態を示す写真である。更に、図8も、図5同様、長年の使用により錆コブ、スケール、スライム等が内壁に付着した鉄管の写真であり、図9は、図8に示した鉄管をサンプル水4に浸漬に1時間浸漬したときの状態を示す。尚、サンプル水1、サンプル水2については、実施例2から容易に想定できるので、ここではあえて写真を示していない。

【0058】

時間の経過に伴って、オゾンナノバブルが酸素ナノバブルに変化するのであれば、サンプル水2の浸漬テストでも、サンプル水3と同程度の時間を要することになる。しかしながら、表1(図6)からも明らかなように、酸素ナノバブル(サンプル水3)では、浸漬してから1時間程度の時間を掛けないと、錆コブは除去されないのに対して、サンプル水2では、サンプル水1と遜色ない程度(10分程度)で、除去できている。すなわち、オゾンナノバブルは、時間の経過にともなって、サンプル水1からサンプル水2に変化してもさほどオゾン効果は減衰しないといえる。

【0059】

尚、以下の実施例2からも明らかなように、サンプル1、サンプル2では図5の状態より更に錆落ちが進行し、茶色の地肌がまだらに観察された。またサンプル1、サンプル2では、図7に示すようなヘドロの沈殿は勿論観察されるが、図8、図9からあきらかなようにサンプル4(空気ナノバブル)では殆ど観察されなかった。

【0060】

【表1】

【0061】

また、サンプル水2を用いた以下の実施例2では、配管中の錆コブ等は、洗浄水7を噴出すると殆ど瞬時に、洗浄液中に溶け出す状態を呈するが、ここでは噴出圧が加わっていないため、表1に示すように多少の時間を必要としている。さらに、本発明の効果を確認する上で、オゾンナノバブル水とオゾン溶解水との浸漬テストの比較も必要であるが、この点は、実施例2のオゾン溶解水を用いた実験(図15)から充分に推定できる。

【実施例2】

【0062】

以下では、築39年の高層建造物(大阪市此花区に所在する千鳥橋団地の1号棟)の排水縦管(呼び径:50A)に適用した例に基づいて本発明の効果を示す。

【0063】

図13および図14は、上述のようにして生成した洗浄水7を使用した(ここでは、時間経過の効果を確認するためにあえてサンプル水2を使用した)場合の洗浄結果を示す写真である。図13(a)、図14(a)は洗浄前の状態を示しており、白く表れているものが付着物15である。付着厚は、15mm程度(配管の流路が20数mm程度)と推定される。

【0064】

図13(b)は、上述のノズル22を有する可撓性チューブ21を使用し、進行速度1.4m/分、送液ポンプ流量5L/分として洗浄水7による洗管作業(ノズル22からの洗浄液7の噴射圧:1.5〜2MPa)後の配管内の状態を示している。なお、図13における配管の長さは14mである。図13(a)と図13(b)との比較から明らかなように、付着物15が除去され、黒っぽく見える管壁が露出している。なお、管壁表面に確認できる凹凸は錆コブによるものである。噴射された洗浄液7により管壁表面の水酸化第一鉄、水酸化第二鉄は分解されるが、当該凹凸が完全になくなることはない。

【0065】

図13(c)は、上記洗浄の後、1時間の時間間隔をおいて、上述のノズル22を有する可撓性チューブ21を使用し、進行速度1.4m/分、送液ポンプ流量10L/分として洗浄水7による洗管作業(ノズル22からの洗浄液7の噴射圧:3〜4MPa)後の配管内の状態を示している。一回目の洗浄により、ほとんどの付着物15が除去されているため、図13(b)と外観上大きな差異はないが、当該二回目の洗浄により、管壁に洗浄液7が直接噴射されるため、管壁表面の水酸化第一鉄、水酸化第二鉄の分解が促進されることになる。

【0066】

一方、図14(b)、図14(c)は同様の条件で、長さが25mの配管に対して適用した後の配管内の状態を示している。図14(a)が一回目の洗管作業後の状態であり、図14(b)が二回目の洗管作業後の状態である。図13に示す例と同様、良好な洗浄効果が得られていることが理解できる。

【0067】

一方、図15は、上述の洗浄液7と同一の生成時間でバブリングにより生成したオゾン溶解水を使用した(生成直後のサンプルを使用)場合の洗浄結果を示す写真である。図15(a)は洗浄前の状態を示しており、白く表れているものが付着物15である。図15(b)は、上述の一回目の洗浄条件による洗管作業後の配管内の状態を示している。また、図15(c)は、上述の二回目の洗浄条件による洗管作業後の配管内の状態を示している。図15(a)、図15(b)、図15(c)の比較から明らかなように、白く見える付着物がほとんど除去されておらず、黒っぽく見える管壁はほぼ露出していない。この結果からも、本発明が従来法により生成されたオゾン溶解水に比べて、極めて優れた洗浄効果を有しており、本発明により、建造物に設置された排水配管や給水配管の内の付着物を、簡便な構成により短時間で除去できることが理解できる。

【産業上の利用可能性】

【0068】

本発明によれば、配管の破損を生じることなくかつ比較的短時間で配管を洗浄することができ、配管洗浄方法として有用である。

【符号の説明】

【0069】

1 酸素濃縮装置

2 オゾン発生装置

3 ナノバブル生成装置

4 洗浄液貯留槽

5 液体吸引管

6 液体排出管

7 洗浄液

8 送液ポンプ

11 排水配管(排水縦管)

12 検査口

15 付着物

20 チューブ収納部

21 可撓性チューブ

22 ノズル

【技術分野】

【0001】

本発明は、建造物、特に高層建造物に設けられた排水配管、給水配管の洗浄方法に関する。

【背景技術】

【0002】

建物に設けられた排水配管、給水配管(以下、適宜、「配管」という。)は、その使用年数の経過に伴って内部に種々の物質が付着する。例えば、配管として一般的に使用されている鉄管(鋼管)では、錆コブ、スケール(水垢)、スライム(配管内の有機物により増殖した細菌が凝集したもの)等が内壁に付着する。

【0003】

このような付着物を放置すると配管の流路が狭まってしまい、最終的には配管が閉塞してしまう。排水配管において閉塞が発生すると排水を流すことができず、排水口から排水が溢れることになる。また、給水配管においても閉塞が発生すると給水が不能になる。しかしながら、給水配管では、閉塞前に赤水や異臭等の不具合が発生するため、通常は、閉塞する前に当該不具合を解消することが求められることになる。

【0004】

このような閉塞の解消、あるいは閉塞の防止のために配管の洗浄(洗管)が実施される。洗管の手法としては、配管の内部を削ることにより上記付着物を除去する手法、配管内に加圧水を送り込むことにより上記付着物を除去する手法等が広く使用されている。また、殺菌力および酸化力の強いオゾンに着目し、オゾンを水に溶解させたオゾン水(以下オゾン溶解水という)を洗浄液として使用した配管の洗浄方法も種々提案されている(例えば、特許文献1−3等参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−220373号公報

【特許文献2】特開2006−207266号公報

【特許文献3】特開2002−61238号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記付着物の一種である錆コブは、管壁から溶出した鉄イオン(Fe2+)と配管内を流れる液体中の水酸化物イオン(OH−)との反応により生成される水酸化第一鉄(Fe(OH)2)や水酸化第二鉄(Fe(OH)3)、およびこれらの水酸化鉄が配管内を流れる液体中の溶存酸素と反応することにより生成される酸化第二鉄(Fe2O3)等の酸化鉄によって形成される。当該錆コブは、配管の壁面を侵食しつつコブ状に成長したものであるため、錆コブが付着している部分の管壁の肉厚は、錆コブが付着していない部分の管壁の肉厚に比べて薄くなっていることが多い。そのため、上述の配管の内部を削る手法では、肉厚の薄くなった管壁上の錆コブが削り取られることにより、配管の強度が低下してしまう。また、腐食の程度にもよるが、管壁への錆の侵食が大きい場合、錆コブを削り取る際に配管が破損する可能性もある。

【0007】

配管が破損した場合、当然、配管を交換(更新)しなければならない。配管は部屋の壁裏等の空間に配置されていることが多く、配管の更新をするためには部屋の内壁を破壊して配管が配置された空間を露出させる必要がある。そのため、配管の更新には多額の費用と長い工期が必要となる。加えて、マンション等の高層建造物では、配管は専有部分の壁裏に設けられているため、専有部分の内壁を破壊すること自体が容易ではない。そのため、配管破損の可能性がある場合には、配管の内部を削る洗管方法を適用することは困難であった。

【0008】

また、配管内に加圧水を送り込む手法では、配管流路の狭窄が進行していた場合には、当該狭窄箇所よりも上流側での配管内圧力が高まることになる。そのため、例えば、排水配管では、当該排水配管の上流側に接続されている枝管の他端にある排水口から加圧水が上記付着物とともに吹き出す可能性がある。その場合、その後の清掃に多大な工数が必要になる。また、例えば、マンション等の高層建造物では、各戸において排水口から上記付着物を含む加圧水が吹き出すことを前提として当該洗管作業の実施許可を得ること自体が困難である。すなわち、配管の流路の狭窄が進行していた場合には、配管内に加圧水を送り込む手法を適用することは実質的に不可能である。加えて、上述のように、錆コブにより管壁の肉厚が薄くなり強度が低下している場合には、加圧水により配管に付与される圧力で配管が破損する可能性もある。加圧水を送り込む圧力を低下させればこのような問題を回避できることになるが、加圧水を送り込む圧力を低下させると、上記付着物を除去するというそもそもの目的を達成できなくなる。

【0009】

一方、オゾン溶解水を洗浄液として使用する上記特許文献1は、オゾン溶解水を通水した配管内に圧縮空気を打ち込むことにより付着物を除去する技術を開示している。しかしながら、当該技術は、配管内にオゾン溶解水がとどまることのない排水配管において良好な洗浄効果を得ることは困難である。

【0010】

また、上記特許文献2は、給水管内に挿入された可撓性チューブを給水管内で推進させながら、可撓性チューブの先端に配置されたジェットノズルから給水管内面に対して斜め後方にオゾン溶解水を5〜20kgf/cm2程度の圧力でジェット噴射する構成を開示している。しかしながら、上記特許文献1についても同様であるが、オゾン溶解水中に溶存するオゾンは時間とともに酸素に分解するため、オゾン溶解水供給源からの距離が遠くなるほど噴射される洗浄液中のオゾン濃度は低下している。そのため、オゾン溶解水供給源からの距離が遠くなるほど洗浄能力が低下する。すなわち、特許文献2が開示する技術では、高層建造物等に設けられた配管において十分な洗浄効果を得ることができない。加えて、特許文献2は、5〜20kgf/cm2(0.49〜1.96MPa)のジェット噴射圧により十分な洗浄効果が得られるとしているが、発明者による検証では、そのような低圧でのオゾン溶解水の噴射では付着物を十分に除去することはできなかった。

【0011】

また、上記特許文献3では、このような距離に伴う洗浄能力の低下を補う観点で、オゾン溶解水供給源からの距離が遠い配管における洗浄液の通水時間を長くする構成を開示している。しかしながら、この構成では、必要となる洗浄液の量が多くなるとともに、多くの作業時間を要することになる。

【0012】

本発明はこのような従来技術の課題を鑑みてなされたものであって、比較的簡便な構成で、配管の破損を生じることなくかつ比較的短時間で、配管を洗浄することができる配管洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本願発明者は、洗浄液中のオゾン濃度を容易に高めることができ、かつオゾンの残存時間を長くすることできる手法について鋭意研究した。その結果、洗浄液中のオゾンを「溶解」ではなく「ナノバブル」の状態とすることが有効であることを見出し、本発明に至った。

【0014】

上述の目的を達成するために、本発明は以下の技術的手段を採用している。すなわち、本発明に係る配管洗浄方法では、まず、オゾンが液(水)中にナノバブル状態で存在する洗浄液が生成される。次いで、当該洗浄液が配管内壁の付着物に供給される。

【0015】

上記の方法に使用される洗浄液は、液中のオゾンナノバブルの個数を極めて多くすることができ、また、オゾンナノ粒子の残存時間も従来のオゾン溶解水に比べて極めて長くなるため、洗管作業時間内における洗浄液中のオゾンナノバブルの消滅を実質的に無視することができる。ここで、オゾンナノバブルとは、直径が1μm未満の気泡状態のオゾンを意味する。

【0016】

オゾンナノバブルは水中に注入したオゾンマイクロバブル(粒径1μmから500μm)を超音波等で圧壊することによって生成される。この圧壊過程では、例えば、水道水中に生成されたオゾンナノバブルの場合、OHラジカルや酸素ラジカルが生成されるとともに、ナノバブルになると浮力の影響を受けないので水中に長時間浮遊することになる。

【0017】

その結果、本発明に使用するオゾンナノバブルを含んだ洗浄液は、極めて長時間オゾンの効果を維持することが可能である。なお、オゾンナノバブルを含む洗浄液では、オゾンマイクロバブルが圧壊する過程でオゾン気泡の圧力が大気圧に比べて高まるため、通常のバブリングにより得られる飽和濃度を超えて、液中に溶解する現象も見られる。加えて、上記OHラジカルや酸素ラジカルの作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解することができる。

【0018】

上記構成において、洗浄液中のオゾンナノバブルの個数は、5000万個/ml以上必要である。オゾン濃度が5000万個/ml未満では、十分な洗浄効果が得られない。オゾンナノバブルの個数の上限は、技術的な能力によって決まり、現状では10億個/ml程度である。

【0019】

また、洗浄対象となる配管への洗浄液の供給は、管内に直接洗浄液を充填することでもよいが、例えば、配管内に挿入される可撓性チューブに設けられたノズルから噴射することにより当該ノズルに対応する部分にのみ、洗浄液が当たるようにすることができる。これにより、管壁に効率よく洗浄液を供給することができ、洗浄液の使用量を必要最小限にすることができる。この場合、噴射圧力は、4MPa以下であることが好ましい。

【0020】

さらに、以上の構成において、洗浄対象の配管における、鉛直方向の高い位置に対する前記洗浄液の供給量が、鉛直方向の低い位置に対する前記洗浄水の供給量よりも多いことが好ましい。これにより、より適切に付着物を除去することができる。

【0021】

加えて、洗浄液を供給した後、所定の時間間隔をおいて、再度、上記洗浄液を、配管内壁の付着物に供給してもよい。これにより、先行して供給され付着物に浸潤した洗浄液の作用により分解した付着物を除去するとともにその下層に洗浄液を供給することができ、当該下層の付着物をより効率的に除去することができる。当該時間間隔は例えば、1時間程度とすることができる。

【発明の効果】

【0022】

本発明によれば、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができる。また、付着物は、洗浄液により分解されるため、力学的作用による付着物除去を目的として管壁に対して高圧で洗浄液を噴射する必要がない。そのため、老朽化した配管であっても配管にダメージを与えることがなく、付着物を除去することができる。また、閉塞が進行し、従来法の適用が困難であった配管においても付着物を除去することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態における洗管に使用する洗浄液の生成装置の全体構成を示す概略構成図

【図2】本発明に使用する洗浄液の顕微鏡写真である。

【図3】オゾンナノバブルの粒径の分布と個数の関係を示すグラフ

【図4】オゾンナノバブルの粒径の分布と個数の経時変化示すグラフ

【図5】酸素ナノバブル水への浸漬テスト前の配管付着物

【図6】浸漬テスト後の配管付着物

【図7】処理後のサンプル水

【図8】空気ナノバブル水への浸漬テスト前の配管付着物

【図9】浸漬テスト後の配管付着物

【図10】本発明の一実施形態における配管洗浄方法を示す概略図

【図11】本発明の一実施形態における配管洗浄方法を示す概略図

【図12】本発明の一実施形態における配管洗浄方法の手順を示すフロー図

【図13】本発明の一実施形態における配管洗浄方法を適用した例を示す図

【図14】本発明の一実施形態における配管洗浄方法を適用した例を示す図

【図15】従来のオゾン溶解水を使用した配管洗浄方法を適用した例を示す図

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について、図面を参照しながらより詳細に説明する。以下では、マンション等の高層建造物における排水配管(複数戸からの排水枝管が集合する排水縦管)内の付着物を除去する事例により本発明を具体化している。

【0025】

図1は本実施形態における洗管に使用する洗浄液の生成装置の全体構成を示す概略構成図である。図1に示すように、洗浄液生成装置10は、酸素濃縮装置1、オゾン発生装置2、ナノバブル生成装置3、洗浄液貯留槽4を備える。

【0026】

酸素濃縮装置1は、空気を取り込んで酸素を濃縮することにより、濃度95%程度の酸素ガスを生成する。酸素を濃縮する方式は特に限定されないが、本実施形態では、PSA(Pressure Swing Adsorption)方式の酸素濃縮装置を使用している。このような酸素濃縮装置1としては、例えば、Longfei Group Co., Ltd.製 LFY−F−5Aを使用することができる。

【0027】

オゾン発生装置2は、酸素濃縮装置1において生成された酸素ガスからオゾンガスを生成する。オゾンを生成する方式は特に限定されないが、本実施形態では、放電方式のオゾン発生装置を使用している。このようなオゾン発生装置1としては、例えば、エコデザイン株式会社製 ED−OG−R4を使用することができる。なお、オゾンガス発生量は、12g/時間である。

【0028】

ナノバブル生成装置3は、オゾン発生装置2が生成したオゾンガスを使用して、洗浄液貯留槽4に貯留されている液体中に、オゾンマイクロバブルを注入し、このオゾンマイクロバブルを所定の方法でより細かくすることによってオゾンナノバブルを生成する。ここで、オゾンマイクロバブルとは、液体中に含まれるオゾンの直径が1〜50μmの気泡(100%オゾンではなく一部がオゾンになっている)を意味する。また、オゾンナノバブルとは、液体中に含まれるオゾンの直径が1μm未満の気泡(この場合も、100%オゾンではなく一部がオゾンになっている)を意味する。オゾンマイクロバブル、オゾンナノバブルを生成する液体の種別は腐食性のないものであれば特に限定されないが、中性であることが好ましく、例えば、水道水を使用することができる。

【0029】

液体中にオゾンマイクロバブルを生成する方式としては、加圧溶解方式、気液混合せん断方式等、任意の方式を使用することができるが、ここでは、気液混合せん断方式を採用している。このように生成されたオゾンマイクロバブルを超音波で圧壊すると、オゾンナノバブルとなる。

【0030】

本実施形態では、オゾン発生装置2が発生したオゾンガスを30ml/minの流量で、ナノバブル生成装置3に導入するとともに、液体吸引管5から水を40l/minの流量で導入し、洗浄液貯留槽4に貯留した水道水に対して、まず、オゾンマイクロバブルを生成し、これを超音波で圧壊してオゾンナノバブルを生成した。

【0031】

オゾンナノバブルが生成されたオゾンナノバブル水は液体排出管6を通じて洗浄液貯留槽4に排出される。このように洗浄液貯留槽4に貯留した250lの水道水に対して繰り返し(30分程度)オゾンナノバブルを生成することにより、50前後〜250nmのオゾン粒子が3億個/ml以下の数、水中に分散する洗浄液7を生成した。

【0032】

このようにして製造された洗浄液7中のオゾンの個数は5000万個/ml以上は必要であり、オゾン粒子の個数が5000万個/ml未満では、十分な洗浄効果が得られない。また、洗浄効果の観点ではオゾンの粒子個数が多いほど好ましいことになるが、現状では10億個/mlが製造能力の上限となっている。また、当然のことながら、洗浄液中のオゾン粒子の個数が多いほど洗浄液7の生成に多大な時間が必要になるというデメリットがあり、この観点からは、オゾン粒子個数が3億個/ml以下であることが好ましい。

【0033】

オゾンの粒径は、例えば、50nm前後から1000nm(1μm)の間で調整可能であり、単位体積あたりの洗浄液の総オゾン体積が同じであれば粒径が小さい程(バブル数が多い程)、本発明が狙いとする効果を得られやすいことになり、以上の点も考慮してオゾン粒子の個数を決めるのが好ましい。

【0034】

尚、オゾン粒子の個数はレリー散乱法を用い、また、オゾン濃度はKI法を用いて測定しているが、これら測定方法の詳しい説明はここでは割愛する。また、上記の洗浄液生成装置10を構成する各装置は運搬可能なサイズであるため、洗管作業現場の近傍において洗浄液7を生成することができる。

【0035】

上記のようにして生成された洗浄液7(オゾンナノバブル水)は、従来のバブリングにより生成されるオゾン溶解水に比べて、オゾンの残存時間が極めて長くなる。例えば、従来のオゾン溶解水が数分から数十分でオゾンが分解するのに対し、本願洗浄液7では、少なくとも、後述する実施例1に示すように、一ヶ月間はオゾン粒子密度がほとんど変化しない。オゾンがナノレベルの大きさの粒子として水に閉じ込められたときには、溶解オゾンとは異なった物性を示すものと推定される。

【0036】

すなわち、オゾンをナノバブルとして水に含有せしめることによって、オゾンの効果を長期間に渡って保つことができることになる。

【0037】

このように、オゾン残存時間が長い洗浄液7では、洗管作業時間内における洗浄液中のオゾン粒子数の減少を実質的に無視することができる。

【0038】

さらに、洗浄液7では、液中にOHラジカルや酸素ラジカルが生成されている。当該OHラジカルや酸素ラジカルの作用により、スケールやスライムはもちろん、配管内壁に付着している水酸化第一鉄、水酸化第二鉄等を極めて効率よく短時間で分解除去することができる。なお、上述のように、錆コブには、水酸化鉄の他、分解(溶解)が困難な酸化鉄も含まれている。しかしながら、錆コブ中では水酸化鉄、酸化鉄が混在し、酸化鉄の粒子が水酸化鉄により連結されているような構造を有する部分もある。このような部分では、水酸化鉄を分解することで、酸化鉄粒子は錆コブから分離される。すなわち、水酸化鉄を分解することで、錆コブを構成する一部の酸化鉄を除去することも可能である。

【0039】

図10および図11は、本発明の一実施形態における配管洗浄方法を示す概略図である。図10に示すように、本実施形態では、洗管作業は、例えば、排水配管11の上層階側に設けられている検査口12(あるいは、枝管接続口)から、可撓性チューブ21を挿入することにより実施される。図10では、排水配管11の内壁に付着物15が付着している。検査口12近傍の付着物15は、可撓性チューブ21を挿入する際の作業性が損なわれることがないように、作業者の手により除去されている。なお、可撓性チューブ21は、検査口12から排水配管11の最下層階側端部までの距離よりも長い長さを有しており、チューブ収納部20に収容されている。

【0040】

可撓性チューブ21の挿入側先端にはノズル22が配置されている。可撓性チューブ21の他端には送液ポンプ8が接続されている。送液ポンプ8は、上述のようにして生成された洗浄液貯留槽4内の洗浄液7を、所定の流量(例えば、5〜15L/分)で可撓性チューブ21内へ送出する。また、ノズル22は、可撓性チューブ21内を通過した液体を可撓性チューブ21の周方向に飛散させる。すなわち、ノズル22は、周囲の排水配管11の管壁に向けて可撓性チューブ21内を通過した洗浄液7を噴射する。図11は、図10におけるノズル22を下方から見た概略断面図である。図11に示すように、洗浄液7は、ノズル22からノズル22の周囲の排水配管11の管壁に向けて放射状に噴射される。なお、本実施形態では、ノズル22からの洗浄液7の噴射圧は4MPa以下である。付着物15に洗浄液7を供給可能であれば下限値は限定されないが、噴射の観点では0.1MPa(大気圧)以上となる。

【0041】

図12は、本発明の一実施形態における配管洗浄方法の手順を示すフロー図である。洗管作業を実施する場合、まず、上述の手法により洗浄液7が生成される(ステップS401)。なお、洗浄液7の量は、洗管対象の排水配管の径や長さ、付着物15の付着の程度(洗浄液噴射の実施回数)に基づいて決定することができる。例えば、1m/分程度の速度で可撓性チューブ21を排水配管11内に順次挿入し、5L/分の流量で洗浄液7を送出する場合、排水配管11の長さが15mであるとすると、1回の洗管作業において少なくとも15/1*5=75Lの洗浄液7を生成すればよい。また、洗管作業を2回繰り返す場合は、少なくとも75*2=150Lの洗浄液7を生成すればよい。なお、複数回の洗管作業を実施する場合は、先行する洗管作業中に次回分の洗浄液7を生成してもよい。

【0042】

少なくとも1回の洗管に使用する洗浄液7の生成が完了すると、作業者は、検査口12から、例えば、1m/分程度の速度で可撓性チューブ21を排水配管11内に順次挿入する(ステップS402)。このとき、上述の例では、送液ポンプ8が5L/分の流量で洗浄液7を可撓性チューブ21に送出する。この場合、排水配管11の1mあたりに5Lの洗浄液7が供給される。付着物15に噴射塗布された洗浄液7は、付着物15に浸潤し、オゾンおよびOHラジカル、酸素ラジカル等の作用により、付着物15である、スケール、スライム、石鹸くず等を分解(溶解)する。また、錆コブを構成する、水酸化第一鉄、水酸化第二鉄を分解する。このように、水酸化第一鉄、水酸化第二鉄が分解されるため、錆コブの一部を除去することができるとともに、錆コブのそれ以上の成長を抑制することができる。

【0043】

可撓性チューブ21が排水配管11の最下層階側端部まで到達すると、作業者は、可撓性チューブ21を排水配管11から抜き出す。なお、作業性を高める観点では、ノズル22にCCDカメラ等の撮像装置およびLEDライト等の照明装置を搭載し、排水配管11の進行方向の状態を視認可能な構成とすることが好ましい。

【0044】

付着物15の付着量が少ない場合、洗浄液7の噴射を1回実施するだけで洗管作業を完了してもよい。なお、上述のように、本実施形態では、洗浄液7中のオゾン残存時間が極めて長いため、排水配管11の内壁に洗浄液7を噴射した状態で放置することで、上述の分解がさらに進行する。そのため、1回の噴射で洗管作業を完了する場合でも、洗管作業後、少なくとも1時間程度は、排水配管11に排水を流すことなく放置しておくことがより好ましい。

【0045】

一方、付着物15の付着量が多い場合、洗浄液7の噴射を複数回実施することもできる。この場合、洗浄液7の噴射を1回だけ実施する場合と同様、1回目の噴射と2回目の噴射との間に所定の時間間隔を設ける(ステップS403No)。時間間隔は、上述のように、1時間程度とすることができる。当該時間が経過したときに2回目の洗浄液7の噴射を実施する(ステップS403Yes、S404)。噴射条件は、1回目の洗浄液7の噴射と同様でよい。あるいは、可撓性チューブ21の挿入速度や送液ポンプ8の流量を変更することで、洗浄液7の供給量を増減させてもよい。

【0046】

また、洗浄液7の噴射を3回以上実施する場合には、各噴射間に所定の時間間隔を設ければよい(ステップS405No、S403No)。なお、洗浄液7の噴射回数は予め決めておく必要はなく、各噴射後に付着物15の状態を確認(視認)することで決定すればよい。なお、当該確認は、上記撮像装置および照明装置を搭載した構成では容易に実施可能である。再度の洗浄液噴射の実施が不要であれば、手順が終了する(ステップS405Yes)。

【0047】

なお、上記では、先端にノズル22を備えた可撓性チューブ21により、付着物15に洗浄液7を噴射する構成を説明したが、管径が小さい場合には、洗浄液7を通液することのみで洗浄液7を付着物15に供給してもよい。また、配管が閉塞している場合や、著しく狭窄している場合には、まず、洗浄液7を通液することでノズル22を備えた可撓性チューブ21が通過できる空間を確保し、その後に上述の手順を実施すればよい。

【0048】

また、本実施形態における洗浄水7は、水道水中にオゾンナノバブルを生成させたものであるため、水道法に基づく水質基準に関する省令(平成15.5.30厚生労働省令101号)による全試験項目において水質基準を満足している。また、上述のオゾン濃度であれば毒性もなく、ナノバブルであるため液中のオゾン残存時間が従来のオゾン溶解水に比べて長くなっているが、最終的には酸素に分解して消失する。そのため、本発明は、給水配管にも適用可能である。

【0049】

以上説明したように、本発明によれば、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができる。また、付着物は、供給された洗浄液により分解されるため、力学的作用による除去のために管壁に対して高圧で洗浄液を噴射する必要がない。そのため、老朽化が進んだ配管に対してもダメージを与えることがない、4MPa以下の噴射圧力で洗浄液を供給することでも十分な洗浄効果を得ることができる。さらに、閉塞が進行し、従来の洗管方法の適用が困難であった状況下においても、付着物を除去することができる。加えて、建造物に設置された排水配管内や給水配管内の付着物を、比較的簡便な構成により短時間で除去することができるため、マンション等の高層建造物において定期的に洗管を実施する場合でも、断水や排水停止等の期間が短くなり住民の負担が少ない。そのため、本発明を適用した定期的な洗浄によって、老朽化が進んだ配管であってもその寿命を延長することができ、配管の更新等の大規模な工事を回避することができる。

【0050】

なお、上述した実施形態は本発明の技術的範囲を制限するものではなく、既に記載したもの以外でも、本発明の範囲内で種々の変形や応用が可能である。例えば、上記実施形態では、排水配管の全域において一定の速度でノズルを進行させる形態を説明したが、上層階側よりも下層階側の進行速度を速めてもよい。上述の実施形態のような排水縦管では、排水は上層階側から下層階側へ流れるため、排水縦管の下層階側では上層階側からの排水が全て流れることになる。そのため、必然的に排水縦管の上層階側を流れる排水量は少なく、排水縦管の下層階側を流れる排水量は多くなる。その結果、排水縦管の下層階側の付着物は上層階側から落下する排水と触れることが多いため湿潤で柔らかく、排水縦管の上層階側の付着物は乾燥して硬くなる傾向にある。なお、このような傾向は、排水横管の上部、下部についても当てはまる。特に、高層建造物では、上層階側の付着物の乾燥の程度が強く、付着物は極めて硬くなっており、付着物に洗浄液が浸透し難くなっている。そのため、上述のようにして排水縦管の上層階側に供給される洗浄液の量を多くすることで、硬化した付着物を適切に除去することができる。また、上層階側で管壁に噴射された洗浄液は、自重により管壁を伝って次第に下層階側に下降する。本願発明では、このように下降した洗浄液も洗浄力を有しており、下層階で噴射する洗浄液量が少ない場合でも、下降した洗浄液によって洗浄効果を得ることができる。そのため、上層階側よりも下層階側の進行速度を速めても、付着物を適切に除去することができる。

【実施例1】

【0051】

図2は、上記のようにして生成した洗浄液7の顕微鏡写真である。オゾンが水に「溶解」しているのではなく、100nm近辺の大きさのナノバブルとして水中に均等に拡散している状態が確認できる。この洗浄液のオゾンの量を、溶解の程度を示す「濃度」で表わすのは適性ではないと考えられるので、以下、ナノバブルの「粒径」と「個数」で表示することにする。

【0052】

図3は、上記のようにして製造したオゾンナノバブル水(サンプル水1)の製造直後における粒径の分布状態を個数で示すグラフである。平均粒径83nm、一番数の多い粒径55nm、ピークは43nm、55nm、75nmに見られ、100nmの個数は120万個、総個数は2.18億個である。

【0053】

図4は、上記図3のサンプル水1を上記測定の後1ケ月間常温保存したオゾンナノバブル水(サンプル水2)についての粒径の分布状態を個数で示すグラフである。平均139nm、一番数の多い粒径74nm、ピークは43nm、74nm、118nmに見られ、100nmの個数は150万個、総個数は2.69億個である。

【0054】

サンプル水1の比して、全体に粒径の分布幅が広くなっており、サンプル水1では250nmまでの粒子が略100%であるが、このサンプル2では250nm迄の粒子が90%となっている。全体としてのバブル数自体は減少していないことは明確であり、かえって製造時より増加している。製造段階で小さすぎて数に含まれなかったバブルが、時間の経過によって複数集合し、計数可能な大きさになったと推定される。

【0055】

さて、上記サンプル水2はサンプル水1と同様のオゾン効果があるのか、サンプル水1のオゾンのナノ粒子は酸素に戻っているのではないかといった疑問がのこる。この点を以下の浸漬テストでサンプル水2についてもオゾン効果が残っていることを確認した。

【0056】

先ず、サンプル水1、サンプル水2に加えて、図1のオゾン発生装置2を省略して、サンプル水1と同じ条件で、酸素ナノバブル(サンプル水3)を生成した。更に、図1の酸素濃縮機1とオゾン発生装置2を省略して、空気ナノバブル水(サンプル水4す)を生成した。

【0057】

図5は長年の使用により錆コブ、スケール、スライム等が内壁に付着した鉄管の写真であり、図6は、図5に示した鉄管をンプル水3に浸漬して1時間を経過した状態、更に、図7は実験後のサンプル水3の状態を示す写真である。更に、図8も、図5同様、長年の使用により錆コブ、スケール、スライム等が内壁に付着した鉄管の写真であり、図9は、図8に示した鉄管をサンプル水4に浸漬に1時間浸漬したときの状態を示す。尚、サンプル水1、サンプル水2については、実施例2から容易に想定できるので、ここではあえて写真を示していない。

【0058】

時間の経過に伴って、オゾンナノバブルが酸素ナノバブルに変化するのであれば、サンプル水2の浸漬テストでも、サンプル水3と同程度の時間を要することになる。しかしながら、表1(図6)からも明らかなように、酸素ナノバブル(サンプル水3)では、浸漬してから1時間程度の時間を掛けないと、錆コブは除去されないのに対して、サンプル水2では、サンプル水1と遜色ない程度(10分程度)で、除去できている。すなわち、オゾンナノバブルは、時間の経過にともなって、サンプル水1からサンプル水2に変化してもさほどオゾン効果は減衰しないといえる。

【0059】

尚、以下の実施例2からも明らかなように、サンプル1、サンプル2では図5の状態より更に錆落ちが進行し、茶色の地肌がまだらに観察された。またサンプル1、サンプル2では、図7に示すようなヘドロの沈殿は勿論観察されるが、図8、図9からあきらかなようにサンプル4(空気ナノバブル)では殆ど観察されなかった。

【0060】

【表1】

【0061】

また、サンプル水2を用いた以下の実施例2では、配管中の錆コブ等は、洗浄水7を噴出すると殆ど瞬時に、洗浄液中に溶け出す状態を呈するが、ここでは噴出圧が加わっていないため、表1に示すように多少の時間を必要としている。さらに、本発明の効果を確認する上で、オゾンナノバブル水とオゾン溶解水との浸漬テストの比較も必要であるが、この点は、実施例2のオゾン溶解水を用いた実験(図15)から充分に推定できる。

【実施例2】

【0062】

以下では、築39年の高層建造物(大阪市此花区に所在する千鳥橋団地の1号棟)の排水縦管(呼び径:50A)に適用した例に基づいて本発明の効果を示す。

【0063】

図13および図14は、上述のようにして生成した洗浄水7を使用した(ここでは、時間経過の効果を確認するためにあえてサンプル水2を使用した)場合の洗浄結果を示す写真である。図13(a)、図14(a)は洗浄前の状態を示しており、白く表れているものが付着物15である。付着厚は、15mm程度(配管の流路が20数mm程度)と推定される。

【0064】

図13(b)は、上述のノズル22を有する可撓性チューブ21を使用し、進行速度1.4m/分、送液ポンプ流量5L/分として洗浄水7による洗管作業(ノズル22からの洗浄液7の噴射圧:1.5〜2MPa)後の配管内の状態を示している。なお、図13における配管の長さは14mである。図13(a)と図13(b)との比較から明らかなように、付着物15が除去され、黒っぽく見える管壁が露出している。なお、管壁表面に確認できる凹凸は錆コブによるものである。噴射された洗浄液7により管壁表面の水酸化第一鉄、水酸化第二鉄は分解されるが、当該凹凸が完全になくなることはない。

【0065】

図13(c)は、上記洗浄の後、1時間の時間間隔をおいて、上述のノズル22を有する可撓性チューブ21を使用し、進行速度1.4m/分、送液ポンプ流量10L/分として洗浄水7による洗管作業(ノズル22からの洗浄液7の噴射圧:3〜4MPa)後の配管内の状態を示している。一回目の洗浄により、ほとんどの付着物15が除去されているため、図13(b)と外観上大きな差異はないが、当該二回目の洗浄により、管壁に洗浄液7が直接噴射されるため、管壁表面の水酸化第一鉄、水酸化第二鉄の分解が促進されることになる。

【0066】

一方、図14(b)、図14(c)は同様の条件で、長さが25mの配管に対して適用した後の配管内の状態を示している。図14(a)が一回目の洗管作業後の状態であり、図14(b)が二回目の洗管作業後の状態である。図13に示す例と同様、良好な洗浄効果が得られていることが理解できる。

【0067】

一方、図15は、上述の洗浄液7と同一の生成時間でバブリングにより生成したオゾン溶解水を使用した(生成直後のサンプルを使用)場合の洗浄結果を示す写真である。図15(a)は洗浄前の状態を示しており、白く表れているものが付着物15である。図15(b)は、上述の一回目の洗浄条件による洗管作業後の配管内の状態を示している。また、図15(c)は、上述の二回目の洗浄条件による洗管作業後の配管内の状態を示している。図15(a)、図15(b)、図15(c)の比較から明らかなように、白く見える付着物がほとんど除去されておらず、黒っぽく見える管壁はほぼ露出していない。この結果からも、本発明が従来法により生成されたオゾン溶解水に比べて、極めて優れた洗浄効果を有しており、本発明により、建造物に設置された排水配管や給水配管の内の付着物を、簡便な構成により短時間で除去できることが理解できる。

【産業上の利用可能性】

【0068】

本発明によれば、配管の破損を生じることなくかつ比較的短時間で配管を洗浄することができ、配管洗浄方法として有用である。

【符号の説明】

【0069】

1 酸素濃縮装置

2 オゾン発生装置

3 ナノバブル生成装置

4 洗浄液貯留槽

5 液体吸引管

6 液体排出管

7 洗浄液

8 送液ポンプ

11 排水配管(排水縦管)

12 検査口

15 付着物

20 チューブ収納部

21 可撓性チューブ

22 ノズル

【特許請求の範囲】

【請求項1】

配管の洗浄方法であって、

オゾンナノバブルを含む洗浄液を生成するステップと、

前記洗浄液を配管内壁の付着物に所定の圧力で供給するステップと、

を有する、配管洗浄方法。

【請求項2】

前記洗浄液中のオゾン粒子数が5000万個/mL以上である、請求項1記載の配管洗浄方法。

【請求項3】

前記供給が配管内に挿入される可撓性チューブに設けられたノズルから前記洗浄液を噴射することによりなされる、請求項1または2記載の配管洗浄方法。

【請求項4】

洗浄対象の配管において、鉛直方向の高い位置に対する前記洗浄液の供給量が、鉛直方向の低い位置に対する前記洗浄水の供給量よりも多い、請求項1から3のいずれか1項に記載の配管洗浄方法。

【請求項5】

前記洗浄液を供給した後、所定の時間間隔をおいて、再度、前記洗浄液を、配管内壁の付着物に供給するステップを含む、請求項1から4のいずれか1項に記載の配管洗浄方法。

【請求項1】

配管の洗浄方法であって、

オゾンナノバブルを含む洗浄液を生成するステップと、

前記洗浄液を配管内壁の付着物に所定の圧力で供給するステップと、

を有する、配管洗浄方法。

【請求項2】

前記洗浄液中のオゾン粒子数が5000万個/mL以上である、請求項1記載の配管洗浄方法。

【請求項3】

前記供給が配管内に挿入される可撓性チューブに設けられたノズルから前記洗浄液を噴射することによりなされる、請求項1または2記載の配管洗浄方法。

【請求項4】

洗浄対象の配管において、鉛直方向の高い位置に対する前記洗浄液の供給量が、鉛直方向の低い位置に対する前記洗浄水の供給量よりも多い、請求項1から3のいずれか1項に記載の配管洗浄方法。

【請求項5】

前記洗浄液を供給した後、所定の時間間隔をおいて、再度、前記洗浄液を、配管内壁の付着物に供給するステップを含む、請求項1から4のいずれか1項に記載の配管洗浄方法。

【図1】

【図3】

【図4】

【図10】

【図11】

【図12】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図14】

【図15】

【図3】

【図4】

【図10】

【図11】

【図12】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図14】

【図15】

【公開番号】特開2013−56326(P2013−56326A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−178030(P2012−178030)

【出願日】平成24年8月10日(2012.8.10)

【出願人】(511198047)

【出願人】(511197844)矢田工業株式会社 (1)

【出願人】(511198058)株式会社アライ (1)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年8月10日(2012.8.10)

【出願人】(511198047)

【出願人】(511197844)矢田工業株式会社 (1)

【出願人】(511198058)株式会社アライ (1)

【Fターム(参考)】

[ Back to top ]