配管継手

【課題】低コストで衛生性、作業性を確保できる配管継手を提供することを目的とする。

【解決手段】一方の配管10と他方の配管20と突き合わせたときに、フランジ部11の当接面12とフランジ部21の当接面22とが密着して密着部を形成し、当接面22の外周側においては、当接面12と凹部23との間に所定寸法のクリアランス41が形成され、このクリアランス41に、円環状のシール部材30が収められるようにした。このとき、クリアランス41の寸法C1は、シール部材30の厚さよりも小さくなるように形成されている。

【解決手段】一方の配管10と他方の配管20と突き合わせたときに、フランジ部11の当接面12とフランジ部21の当接面22とが密着して密着部を形成し、当接面22の外周側においては、当接面12と凹部23との間に所定寸法のクリアランス41が形成され、このクリアランス41に、円環状のシール部材30が収められるようにした。このとき、クリアランス41の寸法C1は、シール部材30の厚さよりも小さくなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配管継手に関する。

【背景技術】

【0002】

薬液や飲料、流動性のある食品等の製造工程において、これらの流動体を搬送する配管には衛生性、清浄性(以下、これをサニタリ性と適宜称する)が要求される。このような配管はサニタリ配管とも称され、配管内部のサニタリ性を維持するために材質や構造等が工夫されている。

サニタリ配管に限るものではないが、配管には継ぎ手が存在する。当然のことながらこの継ぎ手の部分においては、外部からの異物や雑菌等の侵入、内部からの流動体の漏れを防ぐために、確実なシール性が求められる。これとともに、配管内部のサニタリ性を保つために、定期的に配管内部の清掃を行うことのできる作業性も求められる。

【0003】

従来、サニタリ配管の継ぎ手部分においては、接続すべき一方の配管のフランジ部と他方の配管のフランジ部をクランプ部材によってクランプすることで、配管同士を容易に連結したり切り離したりできる作業性を確保しつつ、一方の配管と他方の配管の間にシール部材を介在させてシール性を確保するものが一般的であった(例えば、特許文献1参照)。

【0004】

また、シール部材を廃して継ぎ手部分におけるシール性を高める手法として、接続すべき一方の配管と他方の配管にテーパ部を形成し、これらテーパ部において双方の配管の継ぎ手部分における密着性を高める手法(例えば、特許文献2、3参照)や、一方の配管に周方向に連続する凹部を形成し、他方の配管に前記の凹部に嵌め合う凸部を形成する手法(例えば、特許文献4参照)が提案されている。

【0005】

【特許文献1】実用新案登録第3037380号公報

【特許文献2】特許第3851637号公報

【特許文献3】実用新案登録第3115139号公報

【特許文献4】特開2005−54929号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたような、シール部材を用いた継ぎ手構造においては、配管同士を何度も繰り返して着脱するうちに、シール部材が配管に擦れて一部が千切れてしまうことがある。また、配管内部を流れる流動体がシール部材に常に折衝するため、流動体の種類によってはシール部材が侵されて劣化したり、その結果シール部材の一部が剥離してしまうこともあり得る。これ以外にも、配管を連結するためにボルト等を用いている場合、その締付けトルクが過大であると、シール部材が両側の配管によって押し潰され、配管の内周側に突出してしまうこともある。その場合、配管内部を流れる流動体によってシール部材の突出した部分が引き千切られることもある。

このようにして、シール部材の破片が配管内部に混入すると、品質管理面で問題となる。これを避けるために、シール部材の交換頻度を高めればメンテナンスコストが上昇してしまう。また、配管を連結するためのボルトの締付けトルク管理精度を高めると、メンテナンスの手間が増大してしまう。

【0007】

これに対し、特許文献12〜4に記載されたような、シール部材を廃した継ぎ手構造においては、上記したような問題を回避することができる。

ところが、テーパ部や凹部と凸部の嵌め合いによって配管同士の継ぎ手部分におけるシール性を高めようとすると、テーパ部や凹部と凸部の加工精度を高める必要が生じ、これはコスト上昇に直結する。

【0008】

本発明は、このような技術的課題に基づいてなされたもので、低コストで衛生性、作業性を確保できる配管継手を提供することを目的とする。

【課題を解決するための手段】

【0009】

かかる目的のもと、本発明の配管継手は、内部を流動体が搬送される配管を構成する複数の配管部材どうしの継ぎ手部分において、内周側に、一方の配管部材と他方の配管部材とが、直接または金属製のリング部材を介して間接的に密着した密着部が設けられ、密着部の外周側に、一方の配管部材と他方の配管部材との間に介在するシール部材が設けられていることを特徴とする。

このように、内周側で配管部材どうしが直接または間接的に密着することで、ある程度のシール性が確保でき、その外周側のシール部材と併せて2重のシール構造を実現する。このとき、シール部材は外周側に配置されているため、配管内を搬送される流動体によってシール部材が侵されたり千切られたりするのを防ぐことができる。これに対し、シール部材を内周側に配置したのでは、前記した特許文献1の技術に伴う課題を何ら解決できるものではない。

【0010】

また、一方の配管部材と他方の配管部材とを密着部において密着させて突き合わせた状態で、密着部の外周側に、シール部材の厚さよりも小さな間隙を有したクリアランス部を形成し、シール部材をクリアランス部に収容するのが好ましい。クリアランス部は、一方の配管部材と他方の配管部材とを密着部において密着させて突き合わせた状態で、一方の配管部材と他方の配管部材との間に形成される。これにより、クリアランス部の間隙は機械的に定まる。このようなクリアランス部にシール部材を介在させることで、シール部材が過度に押し潰されるのを防止できる。

【0011】

密着部において、一方の配管部材と他方の配管部材とは、配管部材の軸方向に直交する平面にて互いに密着させることができる。

また、密着部において、一方の配管部材に凹部または溝が形成され、他方の配管部材に凸部が形成され、凹部または溝に凸部が挿入されて、凸部の先端部を凹部または溝に密着させることもできる。このような構造では、凸部を凹部や溝に挿入することで、一方の配管部材と他方の配管部材との芯合わせを容易に行うことができる。

【0012】

このような配管継手は、いかなる配管を対象としても適用可能であるが、特に、サニタリ配管に適用するのが有効である。

【発明の効果】

【0013】

本発明によれば、一方の配管と他方の配管は、継ぎ手部分において、内周側で互いに密着し、さらに外周側にシール部材配置されることで確実なシール性が確保されている。外周側にシール部材が配置されているため、一方の配管と他方の配管とが密着する部分ではある程度のシール性が確保されれば十分であり、この部分のみでシール性を全て担う場合に比較して、その加工精度が低くて済み、加工コストを抑えることができる。

シール部材の内周側で一方の配管と他方の配管とが密着しているので、この部分においてある程度のシール性が確保され、配管内を搬送される流動体がシール部材に常に直接接触するのを抑えることができる。その結果、流動体が薬液等である場合においても、シール部材が侵されるのを防ぐことができる。これにより、シール部材の耐久性を高めることができる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

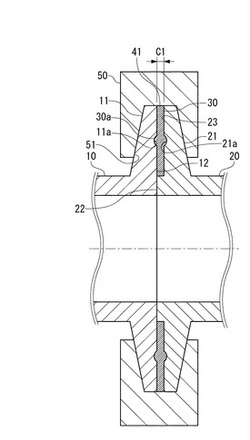

図1は、本実施の形態における配管の継ぎ手構造を説明するための断面図である。

図1に示すように、一方の配管10と他方の配管20は、継ぎ手部分において、内周側で配管10と配管20とがその全周にわたって直接接触し、外周側にシール部材30が配置された構造を有している。

【0015】

一方の配管10の端部には、外周に突出するフランジ部11が形成されている。フランジ部11において、他方の配管20に対向する側は、配管10の軸方向に直交する当接面12とされている。

他方の配管20の端部にも、外周に突出するフランジ部21が形成されている。ここで、フランジ部21において、一方の配管20に対向する側は、内周側に、配管20の軸方向に直交する当接面22が形成され、当接面22の外周側には、当接面22に対して凹となる凹部23が形成されている。

また、当接面12、22には断面半円状の溝12a、22aが周方向に連続して形成され、シール部材30には、溝12a、22aに対応する断面形状の凸部30aが周方向に連続して形成されている。

【0016】

ここで、フランジ部11、21は、外周側に向けてその厚さが縮小するテーパ形状とされている。これらフランジ部11、21は、内周側にフランジ部11、21のテーパ形状に対応した形状の溝51を有するクランプ金具50によって一体に連結される。クランプ金具50は、例えば、周方向に複数に分割された分割体がピン等によって連結されて、配管10、20の軸に直交する面内で開閉可能とされている。このクランプ金具50の構成については何ら限定するものではなく、配管10、20の連結・切り離しを容易に行うことができるのであれば、いかなる構造のものを用いても良く、クランプ金具50ではなくボルト・ナット等を用いても良い。

【0017】

これら一方の配管10と他方の配管20と突き合わせると、フランジ部11の当接面12とフランジ部21の当接面22とが密着し、当接面22の外周側においては、当接面12と凹部23との間に所定寸法のクリアランス41が形成され、このクリアランス41に、円環状のシール部材30が収められている。

このとき、クリアランス41の寸法C1は、シール部材30の厚さよりも小さくなるように形成されている。

【0018】

このようにして、一方の配管10と他方の配管20は、継ぎ手部分において、内周側でフランジ部11の当接面12とフランジ部21の当接面22とが当接して配管10と配管20とがその全周にわたって直接接触して密着部を形成し、さらにその外周側にシール部材30が配置されることで確実なシール性が確保されている。ここで、外周側にシール部材30が配置されているため、当接面12、22の密着部では、ある程度のシール性が確保されれば十分であり、この部分のみでシール性を全て担う場合に比較して、その加工精度が低くて済み、加工コストを抑えることができる。

そして、内周側でフランジ部11の当接面12とフランジ部21の当接面22とが密着しているので、この部分においてある程度のシール性が確保され、配管10、20内を搬送される流動体がシール部材30に常に直接接触するのを回避することができる。その結果、流動体が薬液等である場合においても、シール部材30が侵されるのを防ぐことができる。また、内周側で当接面12、22が当接して、シール部材30が配管10、20の内部に突出することがないので、当然のことながら、シール部材30が配管10、20内を搬送される流動体によって引き千切られることもない。これらにより、シール部材30の耐久性を高めることができる。

また、シール部材30が収容されるのは、当接面12と凹部23との間にクリアランス41であり、クリアランス41の寸法C1は、フランジ部11の当接面12とフランジ部21の当接面22とが当接することで機械的に定まる。つまり、フランジ部11、21を過度の締め付けトルクで連結しても、クリアランス41は寸法C1以下とはならない。その結果、シール部材30が過度に押し潰されることもなく、シール部材30の耐久性を高めることができる。

【0019】

図2に示すものは、図1に示した構造の変形例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図2に示すように、一方の配管10の当接面12には、断面く字状の凹溝13が形成され、他方の配管20の当接面22には、凹溝13に嵌まり合う断面形状を有した凸条24が形成されている。これら配管10、20を突き合わせると、凹溝13と凸条24とが嵌まり合うことで、フランジ部11の当接面12とフランジ部21の当接面22とが密着して密着部を形成する。

【0020】

このような構成においては、シール部材30の内周側に配置された凹溝13と凸条24とが嵌まり合うことで、図1に示した構成に比較して、当接面12、22におけるシール性を向上させることができ、図1に示した構成と同様の効果をさらに顕著なものとすることができる。

加えて、凹溝13と凸条24とが嵌まり合うことで、連結時における配管10と配管20との芯出しを容易に行うことができ、作業性が向上する。

【0021】

図3に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図3に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成され、フランジ部11、21の内周縁側には、周方向に連続する段部15、25が形成されている。

そして、配管10と配管20とを突き合わせるときには、段部15、25の径に応じた金属製のリング60が段部15、25の間に嵌め込まれる。ここで、リング60の内径は配管10、20の内径と同径とされ、リング60の外径は段部15、25の外径と同径とされる。

【0022】

リング60を介して配管10、20を突き合わせた状態で、フランジ部11、21の間には、所定寸法C1のクリアランス42が形成され、このクリアランス42にシール部材30が収容される。この場合においても、クリアランス42の寸法C1は、シール部材30の厚さよりも小さくなるように形成される。

【0023】

このような構成においては、配管10、20は、リング60を介して突き合わされ、配管10とリング60、リング60と配管20とが、継ぎ手部分の内周側で密着して密着部を形成し、さらにその外周側にシール部材30が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。また、連結時には、例えば一方の配管10の段部14にリング60をセットした後、他方の配管20を連結するようにすれば、リング60によって双方の配管10、20の芯出しを容易に行うこともできる。

【0024】

図4に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図4に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部16が形成されている。他方の配管20のフランジ部21の内周縁側には、段部16に嵌め合う環状の凸条26が形成されている。

そして、配管10と配管20とを突き合わせると、凸条26が段部16に嵌まり込み、この状態で、フランジ部11、21の間には、所定寸法C2のクリアランス43が形成されている。さらにブランジ部11、21には断面半円状の溝11a、21aが周方向に連続して形成され、この溝11a、21aの間にシール部材31が収容される。ここで、シール部材31にはOリングを用いることとする。この場合においても、クリアランス43の寸法C2、溝11a、21aのクリアランスC2’は、シール部材31の断面径よりも小さくなるように形成される。

【0025】

このような構成においては、配管10、20は、凸条26が段部16に嵌まり込むことで密着して密着部を形成し、さらにその外周側にシール部材31が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材31にOリングを用いることで、さらなるコストダウンが可能となる。また、連結時には、凸条26が段部16に嵌まり込むことで、双方の配管10、20の芯出しを容易に行うこともできる。

【0026】

なお、図4に示した構成においては、段部16の内周形状、凸条26の外周形状をテーパ状とすることも可能である。これにより、配管10、20の密着性をさらに高めることも可能である。

【0027】

図5に示すものは、図4に示した構成の変形例である。以下の説明において、図4に示した構造と共通する構成については同符号を付してその説明を省略する。

図5に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部17が形成されている。他方の配管20のフランジ部21の内周縁側には、段部17に挿入される環状の凸条27が形成されている。

そして、配管10と配管20とを突き合わせると、凸条27が段部17に挿入され、凸条27の先端部が段部17に密着して密着部を形成する。このとき、凸条27の外周面27aと段部17の内周面17aとの間には、所定寸法C3のクリアランス44が形成されている。さらに凸条27の外周面27aと段部17の内周面17aには断面半円状の溝27b、17bが周方向に連続して形成され、この溝27b、17bの間にシール部材32が収容される。ここで、シール部材32にはOリングを用いることとする。この場合においても、クリアランス44の寸法C3、溝27b、17bのクリアランスC3’は、シール部材32の断面径よりも小さくなるように形成される。

【0028】

このような構成においては、配管10、20は、凸条27の先端部が段部17に密着し、さらにその外周側にシール部材32が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材31にOリングを用いることで、さらなるコストダウンが可能となる。また、図4に示した構成に比較して、シール部材32を、より内周側に、すなわち凸条27と段部17の密着部分に近い位置に配置できるため、凸条27と段部17の密着部分から漏れ出た流動体を、より内周側で阻止することができる。

【0029】

なお、上記の図5に示した構成において、シール部材32の位置は、図5に示した位置に限定するものではなく、例えば図6に示すように、凸条27の根元に近い部分とすることもできるし、逆に、凸条27の先端部に近い部分とすることができる。図6に示したように、凸条27の根元に近い部分にシール部材32を配置すれば、凸条27を段部17に挿入するときにシール部材32がずれるのを防ぐこともできる。

【0030】

図7に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部18が形成されている。他方の配管20のフランジ部21の内周縁側には、段部18に挿入される凸条28が形成されている。

そして、配管10と配管20とを突き合わせると、凸条28が段部18に挿入され、凸条28の先端部28aが段部18に密着する。このとき、凸条28は、その外周面28bの径が先端部に行くに従い小さくなるテーパ形状とされている。また、段部18の外周側の隅部18aは、所定径にR加工されている。これにより、配管10と配管20とを突き合わせた状態で、凸条28の外周面28bと段部の隅部18aとの間には、所定寸法C4のクリアランス45が形成され、このクリアランス45にシール部材33が収容される。ここで、シール部材33にはOリングを用いることとする。この場合においても、クリアランス45の寸法C4は、シール部材32の断面径さよりも小さくなるように形成される。

【0031】

このような構成においては、配管10、20は、凸条28の先端部28aが段部18に密着し、さらにその外周側にシール部材33が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材33にOリングを用いることで、さらなるコストダウンが可能となる。また、凸条28の外周面28bをテーパ形状とすることで、凸条28を段部18に容易に挿入することが可能となる。この場合においても、図4に示した構成に比較して、シール部材33を、より内周側に、すなわち凸条28と段部18の密着部分に近い位置に配置できるため、凸条28と段部18の密着部分から漏れ出た流動体を、より内周側で阻止することができる。

【0032】

なお、上記実施の形態で示した配管の継ぎ手構造は、いかなる用途の配管にも用いることが可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0033】

【図1】本実施の形態における配管継手の一例を示す断面図である。

【図2】図1の変形例を示す断面図である。

【図3】本実施の形態における配管継手の他の一例を示す断面図である。

【図4】本実施の形態における配管継手のさらに他の一例を示す断面図である。

【図5】図4の変形例を示す断面図である。

【図6】図5の変形例を示す断面図である。

【図7】本実施の形態における配管継手のさらに他の一例を示す断面図である。

【符号の説明】

【0034】

10、20…配管、11、21…フランジ部、12、22…当接面、30、31、32、33…シール部材、41、42、43、44、45…クリアランス、50…クランプ金具、60…リング部材

【技術分野】

【0001】

本発明は、配管継手に関する。

【背景技術】

【0002】

薬液や飲料、流動性のある食品等の製造工程において、これらの流動体を搬送する配管には衛生性、清浄性(以下、これをサニタリ性と適宜称する)が要求される。このような配管はサニタリ配管とも称され、配管内部のサニタリ性を維持するために材質や構造等が工夫されている。

サニタリ配管に限るものではないが、配管には継ぎ手が存在する。当然のことながらこの継ぎ手の部分においては、外部からの異物や雑菌等の侵入、内部からの流動体の漏れを防ぐために、確実なシール性が求められる。これとともに、配管内部のサニタリ性を保つために、定期的に配管内部の清掃を行うことのできる作業性も求められる。

【0003】

従来、サニタリ配管の継ぎ手部分においては、接続すべき一方の配管のフランジ部と他方の配管のフランジ部をクランプ部材によってクランプすることで、配管同士を容易に連結したり切り離したりできる作業性を確保しつつ、一方の配管と他方の配管の間にシール部材を介在させてシール性を確保するものが一般的であった(例えば、特許文献1参照)。

【0004】

また、シール部材を廃して継ぎ手部分におけるシール性を高める手法として、接続すべき一方の配管と他方の配管にテーパ部を形成し、これらテーパ部において双方の配管の継ぎ手部分における密着性を高める手法(例えば、特許文献2、3参照)や、一方の配管に周方向に連続する凹部を形成し、他方の配管に前記の凹部に嵌め合う凸部を形成する手法(例えば、特許文献4参照)が提案されている。

【0005】

【特許文献1】実用新案登録第3037380号公報

【特許文献2】特許第3851637号公報

【特許文献3】実用新案登録第3115139号公報

【特許文献4】特開2005−54929号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載されたような、シール部材を用いた継ぎ手構造においては、配管同士を何度も繰り返して着脱するうちに、シール部材が配管に擦れて一部が千切れてしまうことがある。また、配管内部を流れる流動体がシール部材に常に折衝するため、流動体の種類によってはシール部材が侵されて劣化したり、その結果シール部材の一部が剥離してしまうこともあり得る。これ以外にも、配管を連結するためにボルト等を用いている場合、その締付けトルクが過大であると、シール部材が両側の配管によって押し潰され、配管の内周側に突出してしまうこともある。その場合、配管内部を流れる流動体によってシール部材の突出した部分が引き千切られることもある。

このようにして、シール部材の破片が配管内部に混入すると、品質管理面で問題となる。これを避けるために、シール部材の交換頻度を高めればメンテナンスコストが上昇してしまう。また、配管を連結するためのボルトの締付けトルク管理精度を高めると、メンテナンスの手間が増大してしまう。

【0007】

これに対し、特許文献12〜4に記載されたような、シール部材を廃した継ぎ手構造においては、上記したような問題を回避することができる。

ところが、テーパ部や凹部と凸部の嵌め合いによって配管同士の継ぎ手部分におけるシール性を高めようとすると、テーパ部や凹部と凸部の加工精度を高める必要が生じ、これはコスト上昇に直結する。

【0008】

本発明は、このような技術的課題に基づいてなされたもので、低コストで衛生性、作業性を確保できる配管継手を提供することを目的とする。

【課題を解決するための手段】

【0009】

かかる目的のもと、本発明の配管継手は、内部を流動体が搬送される配管を構成する複数の配管部材どうしの継ぎ手部分において、内周側に、一方の配管部材と他方の配管部材とが、直接または金属製のリング部材を介して間接的に密着した密着部が設けられ、密着部の外周側に、一方の配管部材と他方の配管部材との間に介在するシール部材が設けられていることを特徴とする。

このように、内周側で配管部材どうしが直接または間接的に密着することで、ある程度のシール性が確保でき、その外周側のシール部材と併せて2重のシール構造を実現する。このとき、シール部材は外周側に配置されているため、配管内を搬送される流動体によってシール部材が侵されたり千切られたりするのを防ぐことができる。これに対し、シール部材を内周側に配置したのでは、前記した特許文献1の技術に伴う課題を何ら解決できるものではない。

【0010】

また、一方の配管部材と他方の配管部材とを密着部において密着させて突き合わせた状態で、密着部の外周側に、シール部材の厚さよりも小さな間隙を有したクリアランス部を形成し、シール部材をクリアランス部に収容するのが好ましい。クリアランス部は、一方の配管部材と他方の配管部材とを密着部において密着させて突き合わせた状態で、一方の配管部材と他方の配管部材との間に形成される。これにより、クリアランス部の間隙は機械的に定まる。このようなクリアランス部にシール部材を介在させることで、シール部材が過度に押し潰されるのを防止できる。

【0011】

密着部において、一方の配管部材と他方の配管部材とは、配管部材の軸方向に直交する平面にて互いに密着させることができる。

また、密着部において、一方の配管部材に凹部または溝が形成され、他方の配管部材に凸部が形成され、凹部または溝に凸部が挿入されて、凸部の先端部を凹部または溝に密着させることもできる。このような構造では、凸部を凹部や溝に挿入することで、一方の配管部材と他方の配管部材との芯合わせを容易に行うことができる。

【0012】

このような配管継手は、いかなる配管を対象としても適用可能であるが、特に、サニタリ配管に適用するのが有効である。

【発明の効果】

【0013】

本発明によれば、一方の配管と他方の配管は、継ぎ手部分において、内周側で互いに密着し、さらに外周側にシール部材配置されることで確実なシール性が確保されている。外周側にシール部材が配置されているため、一方の配管と他方の配管とが密着する部分ではある程度のシール性が確保されれば十分であり、この部分のみでシール性を全て担う場合に比較して、その加工精度が低くて済み、加工コストを抑えることができる。

シール部材の内周側で一方の配管と他方の配管とが密着しているので、この部分においてある程度のシール性が確保され、配管内を搬送される流動体がシール部材に常に直接接触するのを抑えることができる。その結果、流動体が薬液等である場合においても、シール部材が侵されるのを防ぐことができる。これにより、シール部材の耐久性を高めることができる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における配管の継ぎ手構造を説明するための断面図である。

図1に示すように、一方の配管10と他方の配管20は、継ぎ手部分において、内周側で配管10と配管20とがその全周にわたって直接接触し、外周側にシール部材30が配置された構造を有している。

【0015】

一方の配管10の端部には、外周に突出するフランジ部11が形成されている。フランジ部11において、他方の配管20に対向する側は、配管10の軸方向に直交する当接面12とされている。

他方の配管20の端部にも、外周に突出するフランジ部21が形成されている。ここで、フランジ部21において、一方の配管20に対向する側は、内周側に、配管20の軸方向に直交する当接面22が形成され、当接面22の外周側には、当接面22に対して凹となる凹部23が形成されている。

また、当接面12、22には断面半円状の溝12a、22aが周方向に連続して形成され、シール部材30には、溝12a、22aに対応する断面形状の凸部30aが周方向に連続して形成されている。

【0016】

ここで、フランジ部11、21は、外周側に向けてその厚さが縮小するテーパ形状とされている。これらフランジ部11、21は、内周側にフランジ部11、21のテーパ形状に対応した形状の溝51を有するクランプ金具50によって一体に連結される。クランプ金具50は、例えば、周方向に複数に分割された分割体がピン等によって連結されて、配管10、20の軸に直交する面内で開閉可能とされている。このクランプ金具50の構成については何ら限定するものではなく、配管10、20の連結・切り離しを容易に行うことができるのであれば、いかなる構造のものを用いても良く、クランプ金具50ではなくボルト・ナット等を用いても良い。

【0017】

これら一方の配管10と他方の配管20と突き合わせると、フランジ部11の当接面12とフランジ部21の当接面22とが密着し、当接面22の外周側においては、当接面12と凹部23との間に所定寸法のクリアランス41が形成され、このクリアランス41に、円環状のシール部材30が収められている。

このとき、クリアランス41の寸法C1は、シール部材30の厚さよりも小さくなるように形成されている。

【0018】

このようにして、一方の配管10と他方の配管20は、継ぎ手部分において、内周側でフランジ部11の当接面12とフランジ部21の当接面22とが当接して配管10と配管20とがその全周にわたって直接接触して密着部を形成し、さらにその外周側にシール部材30が配置されることで確実なシール性が確保されている。ここで、外周側にシール部材30が配置されているため、当接面12、22の密着部では、ある程度のシール性が確保されれば十分であり、この部分のみでシール性を全て担う場合に比較して、その加工精度が低くて済み、加工コストを抑えることができる。

そして、内周側でフランジ部11の当接面12とフランジ部21の当接面22とが密着しているので、この部分においてある程度のシール性が確保され、配管10、20内を搬送される流動体がシール部材30に常に直接接触するのを回避することができる。その結果、流動体が薬液等である場合においても、シール部材30が侵されるのを防ぐことができる。また、内周側で当接面12、22が当接して、シール部材30が配管10、20の内部に突出することがないので、当然のことながら、シール部材30が配管10、20内を搬送される流動体によって引き千切られることもない。これらにより、シール部材30の耐久性を高めることができる。

また、シール部材30が収容されるのは、当接面12と凹部23との間にクリアランス41であり、クリアランス41の寸法C1は、フランジ部11の当接面12とフランジ部21の当接面22とが当接することで機械的に定まる。つまり、フランジ部11、21を過度の締め付けトルクで連結しても、クリアランス41は寸法C1以下とはならない。その結果、シール部材30が過度に押し潰されることもなく、シール部材30の耐久性を高めることができる。

【0019】

図2に示すものは、図1に示した構造の変形例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図2に示すように、一方の配管10の当接面12には、断面く字状の凹溝13が形成され、他方の配管20の当接面22には、凹溝13に嵌まり合う断面形状を有した凸条24が形成されている。これら配管10、20を突き合わせると、凹溝13と凸条24とが嵌まり合うことで、フランジ部11の当接面12とフランジ部21の当接面22とが密着して密着部を形成する。

【0020】

このような構成においては、シール部材30の内周側に配置された凹溝13と凸条24とが嵌まり合うことで、図1に示した構成に比較して、当接面12、22におけるシール性を向上させることができ、図1に示した構成と同様の効果をさらに顕著なものとすることができる。

加えて、凹溝13と凸条24とが嵌まり合うことで、連結時における配管10と配管20との芯出しを容易に行うことができ、作業性が向上する。

【0021】

図3に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図3に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成され、フランジ部11、21の内周縁側には、周方向に連続する段部15、25が形成されている。

そして、配管10と配管20とを突き合わせるときには、段部15、25の径に応じた金属製のリング60が段部15、25の間に嵌め込まれる。ここで、リング60の内径は配管10、20の内径と同径とされ、リング60の外径は段部15、25の外径と同径とされる。

【0022】

リング60を介して配管10、20を突き合わせた状態で、フランジ部11、21の間には、所定寸法C1のクリアランス42が形成され、このクリアランス42にシール部材30が収容される。この場合においても、クリアランス42の寸法C1は、シール部材30の厚さよりも小さくなるように形成される。

【0023】

このような構成においては、配管10、20は、リング60を介して突き合わされ、配管10とリング60、リング60と配管20とが、継ぎ手部分の内周側で密着して密着部を形成し、さらにその外周側にシール部材30が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。また、連結時には、例えば一方の配管10の段部14にリング60をセットした後、他方の配管20を連結するようにすれば、リング60によって双方の配管10、20の芯出しを容易に行うこともできる。

【0024】

図4に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

図4に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部16が形成されている。他方の配管20のフランジ部21の内周縁側には、段部16に嵌め合う環状の凸条26が形成されている。

そして、配管10と配管20とを突き合わせると、凸条26が段部16に嵌まり込み、この状態で、フランジ部11、21の間には、所定寸法C2のクリアランス43が形成されている。さらにブランジ部11、21には断面半円状の溝11a、21aが周方向に連続して形成され、この溝11a、21aの間にシール部材31が収容される。ここで、シール部材31にはOリングを用いることとする。この場合においても、クリアランス43の寸法C2、溝11a、21aのクリアランスC2’は、シール部材31の断面径よりも小さくなるように形成される。

【0025】

このような構成においては、配管10、20は、凸条26が段部16に嵌まり込むことで密着して密着部を形成し、さらにその外周側にシール部材31が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材31にOリングを用いることで、さらなるコストダウンが可能となる。また、連結時には、凸条26が段部16に嵌まり込むことで、双方の配管10、20の芯出しを容易に行うこともできる。

【0026】

なお、図4に示した構成においては、段部16の内周形状、凸条26の外周形状をテーパ状とすることも可能である。これにより、配管10、20の密着性をさらに高めることも可能である。

【0027】

図5に示すものは、図4に示した構成の変形例である。以下の説明において、図4に示した構造と共通する構成については同符号を付してその説明を省略する。

図5に示すように、一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部17が形成されている。他方の配管20のフランジ部21の内周縁側には、段部17に挿入される環状の凸条27が形成されている。

そして、配管10と配管20とを突き合わせると、凸条27が段部17に挿入され、凸条27の先端部が段部17に密着して密着部を形成する。このとき、凸条27の外周面27aと段部17の内周面17aとの間には、所定寸法C3のクリアランス44が形成されている。さらに凸条27の外周面27aと段部17の内周面17aには断面半円状の溝27b、17bが周方向に連続して形成され、この溝27b、17bの間にシール部材32が収容される。ここで、シール部材32にはOリングを用いることとする。この場合においても、クリアランス44の寸法C3、溝27b、17bのクリアランスC3’は、シール部材32の断面径よりも小さくなるように形成される。

【0028】

このような構成においては、配管10、20は、凸条27の先端部が段部17に密着し、さらにその外周側にシール部材32が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材31にOリングを用いることで、さらなるコストダウンが可能となる。また、図4に示した構成に比較して、シール部材32を、より内周側に、すなわち凸条27と段部17の密着部分に近い位置に配置できるため、凸条27と段部17の密着部分から漏れ出た流動体を、より内周側で阻止することができる。

【0029】

なお、上記の図5に示した構成において、シール部材32の位置は、図5に示した位置に限定するものではなく、例えば図6に示すように、凸条27の根元に近い部分とすることもできるし、逆に、凸条27の先端部に近い部分とすることができる。図6に示したように、凸条27の根元に近い部分にシール部材32を配置すれば、凸条27を段部17に挿入するときにシール部材32がずれるのを防ぐこともできる。

【0030】

図7に示すものは、本実施の形態における配管の継ぎ手構造の他の例である。以下の説明において、図1に示した構造と共通する構成については同符号を付してその説明を省略する。

一方の配管10と他方の配管20の端部には、それぞれフランジ部11、21が形成されている。一方の配管10のフランジ部11の内周縁側には、周方向に連続する段部18が形成されている。他方の配管20のフランジ部21の内周縁側には、段部18に挿入される凸条28が形成されている。

そして、配管10と配管20とを突き合わせると、凸条28が段部18に挿入され、凸条28の先端部28aが段部18に密着する。このとき、凸条28は、その外周面28bの径が先端部に行くに従い小さくなるテーパ形状とされている。また、段部18の外周側の隅部18aは、所定径にR加工されている。これにより、配管10と配管20とを突き合わせた状態で、凸条28の外周面28bと段部の隅部18aとの間には、所定寸法C4のクリアランス45が形成され、このクリアランス45にシール部材33が収容される。ここで、シール部材33にはOリングを用いることとする。この場合においても、クリアランス45の寸法C4は、シール部材32の断面径さよりも小さくなるように形成される。

【0031】

このような構成においては、配管10、20は、凸条28の先端部28aが段部18に密着し、さらにその外周側にシール部材33が配置されることで確実なシール性が確保されている。このような構成においても、図1と同様の効果を得ることができる。そして、シール部材33にOリングを用いることで、さらなるコストダウンが可能となる。また、凸条28の外周面28bをテーパ形状とすることで、凸条28を段部18に容易に挿入することが可能となる。この場合においても、図4に示した構成に比較して、シール部材33を、より内周側に、すなわち凸条28と段部18の密着部分に近い位置に配置できるため、凸条28と段部18の密着部分から漏れ出た流動体を、より内周側で阻止することができる。

【0032】

なお、上記実施の形態で示した配管の継ぎ手構造は、いかなる用途の配管にも用いることが可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0033】

【図1】本実施の形態における配管継手の一例を示す断面図である。

【図2】図1の変形例を示す断面図である。

【図3】本実施の形態における配管継手の他の一例を示す断面図である。

【図4】本実施の形態における配管継手のさらに他の一例を示す断面図である。

【図5】図4の変形例を示す断面図である。

【図6】図5の変形例を示す断面図である。

【図7】本実施の形態における配管継手のさらに他の一例を示す断面図である。

【符号の説明】

【0034】

10、20…配管、11、21…フランジ部、12、22…当接面、30、31、32、33…シール部材、41、42、43、44、45…クリアランス、50…クランプ金具、60…リング部材

【特許請求の範囲】

【請求項1】

内部を流動体が搬送される配管を構成する複数の配管部材どうしの継ぎ手部分において、

内周側に、一方の配管部材と他方の配管部材とが、直接または金属製のリング部材を介して間接的に密着した密着部が設けられ、

前記密着部の外周側に、一方の配管部材と他方の配管部材との間に介在するシール部材が設けられていることを特徴とする配管継手。

【請求項2】

前記一方の配管部材と前記他方の配管部材とを前記密着部において密着させて突き合わせた状態で、前記密着部の外周側に、前記シール部材の厚さよりも小さな間隙を有したクリアランス部が形成され、前記シール部材が前記クリアランス部に収容されていることを特徴とする請求項1に記載の配管継手。

【請求項3】

前記密着部において、前記一方の配管部材と前記他方の配管部材とが、前記配管部材の軸方向に直交する平面にて互いに密着することを特徴とする請求項1または2に記載の配管継手。

【請求項4】

前記密着部において、前記一方の配管部材に凹部または溝が形成され、前記他方の配管部材に凸部が形成され、前記凹部または前記溝に前記凸部が挿入され、前記凸部の先端部が前記凹部または前記溝に密着することを特徴とする請求項1または2に記載の配管継手。

【請求項1】

内部を流動体が搬送される配管を構成する複数の配管部材どうしの継ぎ手部分において、

内周側に、一方の配管部材と他方の配管部材とが、直接または金属製のリング部材を介して間接的に密着した密着部が設けられ、

前記密着部の外周側に、一方の配管部材と他方の配管部材との間に介在するシール部材が設けられていることを特徴とする配管継手。

【請求項2】

前記一方の配管部材と前記他方の配管部材とを前記密着部において密着させて突き合わせた状態で、前記密着部の外周側に、前記シール部材の厚さよりも小さな間隙を有したクリアランス部が形成され、前記シール部材が前記クリアランス部に収容されていることを特徴とする請求項1に記載の配管継手。

【請求項3】

前記密着部において、前記一方の配管部材と前記他方の配管部材とが、前記配管部材の軸方向に直交する平面にて互いに密着することを特徴とする請求項1または2に記載の配管継手。

【請求項4】

前記密着部において、前記一方の配管部材に凹部または溝が形成され、前記他方の配管部材に凸部が形成され、前記凹部または前記溝に前記凸部が挿入され、前記凸部の先端部が前記凹部または前記溝に密着することを特徴とする請求項1または2に記載の配管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−162252(P2009−162252A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2007−339513(P2007−339513)

【出願日】平成19年12月28日(2007.12.28)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成19年12月28日(2007.12.28)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]