配管閉止方法及び装置

【課題】放射性物質等で汚染された配管の閉止及び撤去に関わる作業を、汚染されている配管内面を極力外気に接触させることなく、迅速で効率良い作業環境をおこなえる配管閉止装置を提供する。

【解決手段】まず撤去する配管12の内部にアルゴンや窒素など、配管12内面への酸化皮膜の生成を防止する不活性ガスを流し続ける。そして高周波電源40及び加熱コイル24A、24Bにより配管12の閉止すべき部位を900〜1100℃前後に保つように加熱する。続いて油圧シリンダ20及び押し金型18により配管12に徐々に押し圧を掛け、配管12内面が密着するまでスムーズに押し潰す。さらに20MPa以上の加圧力で5分以上保持することで配管12内面の固相拡散接合による密着閉止を得る。

【解決手段】まず撤去する配管12の内部にアルゴンや窒素など、配管12内面への酸化皮膜の生成を防止する不活性ガスを流し続ける。そして高周波電源40及び加熱コイル24A、24Bにより配管12の閉止すべき部位を900〜1100℃前後に保つように加熱する。続いて油圧シリンダ20及び押し金型18により配管12に徐々に押し圧を掛け、配管12内面が密着するまでスムーズに押し潰す。さらに20MPa以上の加圧力で5分以上保持することで配管12内面の固相拡散接合による密着閉止を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は流体や粉体などの固体の流路として用いられる配管の局所遮断する配管閉止方法及び装置に係り、特に開口により配管内部を外気等に触れさせたくない配管(有害物質等を流している配管)や、一旦内部の流体などを配管内部から除去することが困難な配管、或いは、緊急的に弁等遮蔽手段を設けていない配管を閉止したいなどの際に、配管内部の物質を極力漏洩させずに閉止する配管閉止方法及び装置に関する。

【背景技術】

【0002】

原子力関連設備等、放射性物質の移送手段として用いられた配管の撤去や更新などの工事においては、その配管内部の放射性物質を極力抜き取った後で作業を行うこととなるが、金属内部まで浸透した放射線が存在するため、その作業領域は外部からの隔離、すなわち仮設の密閉室を設け、さらにその密閉室には十分な換気設備を設けなければならない。この換気設備の末端には放射性物質を大気放出基準以下まで取り除くことのできるフィルタ装置の設置も必要である。また、この密閉室に出入りする作業者は十分な防護服の着用を必要とし、さらに放射線被曝量の管理を行い、一定時間ごとに作業者交代の必要があるため、多くの人手を必要としている。

【0003】

配管の撤去作業においては、前述の密閉室内で、鋸刃切断など機械的手段により配管を切断し、配管の切断部位に十分な隙間ができるよう移動させ、さらに配管断面に形状を合わせたキャップを切断した開口部に被せ、溶接や接着などの手段により封止する(例えば、特許文献1、2参照)。このように末端を封止された配管は外部に放射線漏洩がないことを確認した後、除染を行う場所に移設したり、保管設備などへ移設される。この作業手法においては、配管切断からキャップを溶接取付するまでの間、長い期間配管内部が外気に露呈することから、換気設備の容量は多大なものを必要とし、さらに防護服を着た作業員が長い時間放射線環境下で作業しなければならないという問題がある。さらに、撤去前の配管内は放射性物質を取り除いた後、養生用として窒素ガスなど封入して保管しているが、配管切断後、露呈時間が長いため抜け去ってしまい、さらにキャップ閉止後ガスを封入しなおさなければならない。

【特許文献1】特許第3249442号

【特許文献2】特開2000−52034号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一般的に熱交換器等の直径数十mm以下程度の銅パイプあるいはアルミ配管においては、外力により配管を塑性変形させ管内面を密着、切断する技術が用いられている。しかしながら、本手法は比較的小口径の塑性変形しやすい材質の配管に対して用いられているものであり、本発明が目的としている、ステンレス製の配管に対しては圧着力を除去すると弾性力による若干の形状の復元があるために、完全な閉止は難しく、隙間が残ってしまう。隙間が残った場合にキャップ閉止する公知例もあるが、配管内部が外気に触れること、充填したガスが逃げることなどから好ましくない。

【0005】

また、本件出願人が出願した特願2005−357953号の閉止方法によれば押し潰す金型の形状に工夫を加え、異形の金型を用い複数回加圧する事で、配管内面に極僅かな隙間を形成し、後に外面から溶接することで閉止を可能としている。

【0006】

しかしながら、本発明の目的とする口径100mm以上の配管においてはこの方法を用いても内面に0.1〜0.5mm程度の隙間が生じ、後に溶接しても隙間が大きいため良好な溶融接合が得られないという問題があった。

【0007】

そこで、配管の変形が容易となるよう配管の押し潰し部位を一旦加熱することで軟化させ、その後金型などを介し加圧することで押し潰す方法が考えられる。しかしこの方法にて配管閉止を試みたところ、軟化により弾性力は無くなり配管内面が密着する程度まで押し潰すことは可能であったが、内面の凝着まで至っておらず気体の通過を遮るほどの閉止には至らなかった。

【0008】

一方、金属やその他の固体材料を溶融手段によらず、高温環境に保持しながら接合面に圧力を加え、一定時間保持することで接合する手段である固相拡散接合という手法について説明する。本方法は材料が溶融しない程度の高温では密接した材料界面で原子拡散作用が起きて組織が一体化し接合するというものである。本方法を行うためには、材料により違いがあるが、上記の高温と圧力環境を一定時間以上保持すること、材料接合面の表面を出来るだけ滑らかにする必要があること、接合面の高温酸化による接合阻害を防止するため真空や不活性ガス環境で行わなければならないことが知られている。

【0009】

前述の加熱した配管を押し潰した事例においては、接合部位の高温保持がなされなかったために内面の良好な閉止が得られなかったものと考えられる。一般的に高温環境で加圧保持するためにはホットプレスなどの高温炉を用い、周囲や接合部位及び金型に対し十分かつ均等な加熱を行った上で加圧及び高温状態の保持が行われる。しかし、本発明の対象とする既設設備の配管を現場にて閉止したい場合に、高温炉などの密閉及び強固な断熱構造を有する装置を閉止したい配管の当該部位へ取り付けることは現実的では無い。またガスバーナにより加熱することも考えられるが、火炎温度に対し加熱したい部位への熱遷移の効率は低く、さらに加圧する金型により配管の閉止部位の外表面が遮られるため、固相拡散接合に十分な均一加熱を行うことは難しい。

【0010】

本発明はこのような事情に鑑みてなされたもので、放射性物質等で汚染された配管の閉止及び撤去に関わる作業を、汚染されている配管内面を極力外気に接触させることなく、さらに本作業に関わる密閉室の設置や作業者の防護服着用時間の低減及び被爆量の低減を行い、迅速で効率良い作業環境を提供することができる配管閉止方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の配管閉止装置は 気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止装置において、前記配管の閉止部位の周辺に設けられた加熱手段を備え、該加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴としている。

【0012】

本発明によれば、既設設備の配管を現場で適切に密着閉止することができるようになる。

【0013】

請求項2に記載の配管閉止装置は、請求項1に記載の発明において、前記配管閉止装置は、大気環境において前記配管に設置されると共に、前記配管の密着閉止される内面は真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下であることを特徴としている。

【0014】

本発明によれば、配管の閉止部位における高温酸化による接合阻害が防止される。

【0015】

請求項3に記載の配管閉止装置は、請求項1又は2に記載の発明において、前記加熱手段は、高周波加熱する手段であることを特徴としている。本発明は、配管の閉止部位を加熱するために高周波加熱を利用した形態である。

【0016】

請求項4に記載の配管閉止装置は、請求項1、2又は3に記載の発明において、前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴としている。本発明は加熱手段の設置位置に関する一態様を示している。

【0017】

請求項5に記載の配管閉止方法は、気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止方法において、前記配管の閉止部位の周辺に設けられた加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴としている。

【0018】

請求項6に記載の配管閉止方法は、請求項5に記載の発明において、大気環境に設置された前記配管に対して、前記配管の密閉閉止する内面を真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下にすることを特徴としている。

【0019】

請求項7に記載の配管閉止方法は、請求項5又は6に記載の発明において、前記加熱手段は、高周波加熱する手段であることを特徴としている。

【0020】

請求項8に記載の配管閉止装置は、請求項5、6又は7に記載の発明において、前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴としている。

【0021】

請求項5〜8に記載の配管閉止方法は、請求項1〜4に記載の配管閉止装置に対応する方法である。

【発明の効果】

【0022】

本発明に係る配管の閉止方法及び装置によれば、放射性物質等で汚染された配管の閉止及び撤去に関わる作業を、汚染されている配管内面を極力外気に接触させることなく、さらに本作業に関わる密閉室の設置や作業者の防護服着用時間の低減及び被爆量の低減を行い、迅速で効率良い作業環境を提供することができる。

【発明を実施するための最良の形態】

【0023】

以下、添付図面に従って本発明に係る配管閉止方法及び装置を実施するための最良の形態について詳細に説明する。

【0024】

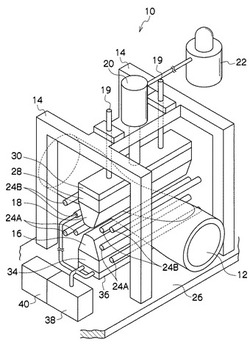

図1、図2は、配管閉止装置の構造を示した全体斜視図である。これらの図に示す配管閉止装置10は、既設の撤去対象の配管12に着脱自在に取り付けられるようになっており、板状の基板部26を基板としてフレーム状に構成された装置本体14には、撤去する配管12外周を挟んでニッケル基合金を材料とする一対の押し金型16、18が設けられている。一方(図中下側)の押し金型16は装置本体14(基板部26)に固定され、他方(図中上側)の押し金型18は装置本体14に対して図1と図2に示すように上下方向に移動可能にスライドガイド19、19により支持されている。

【0025】

可動の押し金型18は、圧着力を発揮する油圧シリンダ20の摺動側先端(ロッド先端)に取り付けられている。図2に示すように押し金型16と押し金型18の間に配管12が押し潰されていない状態で配置されている場合に、油圧ポンプ22により油圧シリンダ20に押し圧力がかかると、図1に示すように押し金型18が配管12を挟み込む方向に押し潰す構成となっている。図3は押し潰した配管12の外観を例示したものである。

【0026】

一方、押し金型16、18の各々の両脇、かつ配管12の押し潰す部位(閉止部位)に近い位置には、高周波加熱用のコイル(加熱コイル)24A、24Bが設置されており、可動の押し金型18の両脇に設けられている加熱コイル24Bは、押し金型18と共に上下方向に移動するようになっている。これらの加熱コイル24A、24Bは、銅パイプをループ状に形成し、高周波電流を銅パイプに流すと共に、パイプ内部に冷却用の水(冷却水)を流すごく一般的な形式の加熱コイルであり、加熱コイル24A、24Bへの高周波電流は高周波電源40により供給され、冷却水は冷却水循環装置38により供給されるようになっている。そして、加熱コイル24A、24Bに高周波電流が供給されると、配管12の押し潰す部位及び押し金型16、18の配管12当接側が高周波で加熱(高周波加熱)される。

【0027】

図4は、配管12を押し潰した状態でのその配管12の押し潰し部位周辺の温度分布を示した図である。尚、温度が高い程、グレーの濃度が高くなるように示されている。これによれば、配管12の押し潰し部位に対し、その両脇への加熱となり、配管12の押し潰し部位には熱伝導による加熱となるが、押し金型16、18も加熱されているため、配管12の押し潰し部位は均一な温度分布に保つことができる。

【0028】

ここで、押し金型16、18は、ニッケル基合金を材料としており、そのニッケル基合金は、1000℃を越える高温環境においても一定の強度を有し、加熱状態ではステンレスよりも強度を有するため、押し潰し変形、並びに配管12内面へ固相拡散接合に必要な圧力を加えることが可能である。また、ニッケル基合金は導電性を持つため、高周波誘導加熱により加熱することが可能な物質である。押し金型16、18の材料には、ニッケル基合金以外に、炭化ケイ素や、セラミックコーティングした黒鉛などを導電性金属として利用することもできる。

【0029】

これらのニッケル基合金の押し金型16、18は幅5〜15mmの配管12を押し潰す平面とこれより幅広の受圧平面(設置側の平面)を持ち、本実施の形態では台形状断面を呈している。ただし、図5のようにフレア状の断面形状でも良い。また押し金型16、18の長さは配管12を押し潰して生成される平面長に対し十分に余裕を持った長さとすると良い。本実施の形態では125A配管(φ139.8)を対象としており、押し潰した時の平面長は約220mmとなることから、余裕しろを加え300mm長さとしている。

【0030】

尚、当初円形の配管12断面を平面に押し潰すと加熱コイル24A、24Bと配管12との位置関係が変わってしまうので、本実施の形態のように押し金型18の動きに加熱コイル24Bが追従するようにすると好適である。ただし、これに限らず、一旦常温である程度配管12を押し潰した後で、加熱コイル24A、24Bを所定に位置(配管12の押し潰し部位の周辺)に設置して配管12の押し潰し部位を加熱し、高温による押し潰しを行うようにしてもよい。

【0031】

また、図1及び図2において、押し金型18と油圧シリンダ20との間、及び、押し金型16と基板部26との間は、押し金型18を配管12に押圧する押し圧手段である油圧シリンダ20及び油圧ポンプ22の熱による動作不良を防止するため、十分な断熱や冷却を行うことが好ましい。そこで、押し金型18と油圧シリンダ20との間には断熱を目的とした部材が配置されている。この部材には押し圧力を伝える役目があるため強度的にこれに耐える材料とする必要がある。本実施の形態ではニッケル基合金の押し金型18の受圧平面側にアルミナを材料としたアルミナブロック28が配置される。アルミナは熱伝導性があるが、絶縁体であり、高周波による自己発熱を防止する意味合いで用いられている。アルミナブロック28の次にステンレスを材料としたステンレスブロック30が設けてられており、金属の中では比較的熱伝導性が低いため、断熱の役割を担っている。

【0032】

押し金型16と基板部26との間にも押し金型18と油圧シリンダ20との間と同様に断熱を目的とした部材が配置されている。即ち、ニッケル基合金の押し金型16の受圧面側にアルミナを材料としたアルミナブロック34とステンレスを材料としたステンレスブロック36が順に配置される。

【0033】

また、ステンレスブロック30、36での冷却効果を高めるため、これらのステンレスブロック30、36に冷却用の水が冷却水循環装置38により循環されるようになっている。尚、水冷ではなく空冷するようにしても良い。

【0034】

以上の押し金型16、18と加熱コイル24A、24Bの構成の変形例として、図6に示すように押し金型16、18の部材をアルミナなどの絶縁性材料とし、その押し金型16、18の押し潰し面の近傍に押し潰し面と平行に貫通穴50、52、…を設け、ここに加熱コイル24A、24Bを挿入するようにしても良い。こうした場合、アルミナ金型は直接加熱されないが、誘導加熱を配管12の押し潰し部位に与えることができるようになる。これによって加熱された場合の温度分布が図中のグレーの濃度によって示されており、グレーの濃度が高いほど、温度が高いことを示している。尚、図6のように押し金型16、18の貫通穴と、押し金型16、18の周辺部の両方に加熱コイル等の加熱手段を設置する場合に限らず、それらのうちのいずれか一方(貫通穴のみ、又は、周辺部のみ)に加熱手段を設置するようにしてもよい。

【0035】

また、本実施の形態の装置は鉄製フレームを用いた門型構造としており、高周波加熱によりフレーム等まで加熱することが無いよう、加熱コイル24A、24Bから150mm以上の離隔をもたせている。しかし現場などで使用する装置の場合は、電気抵抗が低く、高周波により加熱されにくいアルミニウムフレーム構造とすることで装置のコンパクト化と軽量化を図ることが出来る。

【0036】

また、押し金型18を配管12に押圧する押し圧生手段をネジ式のジャッキとすれば、上記のような押し圧手段に対する熱への配慮をある程度緩和することができる。

【0037】

以上のように構成した本実施の形態の配管閉止装置10による配管閉止作業について順を追って説明する。

【0038】

まず配管12の内部に、アルゴンや窒素など、配管12内面への酸化皮膜の生成を防止する不活性ガス(酸化防止ガス)を背圧が生じない程度に流し続ける。尚、配管12の内部を不活性ガスの雰囲気下にするのではなく真空にしてもよい。

【0039】

次に高周波電源40から加熱コイル24A、24Bに高周波電流を供給し、配管の閉止すべき部位(押し潰す部位)を900〜1100℃前後に保つように加熱する。この時高周波加熱によれば5〜10分程度で目標温度に達すことが可能である。そして油圧ポンプ22を作動させて油圧シリンダ20により可動の押し金型18を配管12側に押し、配管12に徐々に押し圧を掛ける。これによって、配管12内面が密着するまでスムーズに配管12を押し潰すことができる。さらに20MPa以上の加圧力で5分以上、その状態(閉止部位の温度と押し潰し圧力)を保持することで配管12内面の固相拡散接合による密着閉止を得ることができる。尚、配管12を閉止した状態でその閉止部位の温度と押し潰し圧力を5分以上保持することが望ましいが、5分という時間は一例であってこれに限らない。

【0040】

このようにして、配管12の内面を密着閉止した後は、閉止部位を機械切断や熱的切断により切断することで、配管12を閉止したまま閉止部位を切り離すことができる。閉止部位の幅、即ち前述の押し金型16、18の幅は、この切断しろを考慮した上で、内部流体などの漏洩防止の観点から十分な強度となるよう設定すればよい。

【0041】

本実施の形態は放射線物質の移送に使われた配管12の閉止、撤去を対象としているが、以上のような構成で配管の閉止作業を行えば、換気を必要とする密閉室の構築は必要最小限となり、かつ作業員の防護服作業、ひいては被爆量を大幅に低減することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る配管閉止装置の構造を示した全体斜視図。

【図2】本発明に係る配管閉止装置の構造を示した全体斜視図。

【図3】押し潰した配管を例示した外観斜視図。

【図4】配管を押し潰した状態での配管の押し潰し部位周辺の温度分布を示した断面図。

【図5】押し金型の他の実施の形態の形状(フレア状)を例示した断面図。

【図6】加熱コイルの設置構造に関する他の実施の形態を示した断面図。

【符号の説明】

【0043】

10…配管閉止装置、12…配管、16、18…押し金型、19…スライドガイド、20…油圧シリンダ、22…油圧ポンプ、24A、24B…加熱コイル、28、34…アルミナブロック、30、36…ステンレスブロック、40…高周波電源

【技術分野】

【0001】

本発明は流体や粉体などの固体の流路として用いられる配管の局所遮断する配管閉止方法及び装置に係り、特に開口により配管内部を外気等に触れさせたくない配管(有害物質等を流している配管)や、一旦内部の流体などを配管内部から除去することが困難な配管、或いは、緊急的に弁等遮蔽手段を設けていない配管を閉止したいなどの際に、配管内部の物質を極力漏洩させずに閉止する配管閉止方法及び装置に関する。

【背景技術】

【0002】

原子力関連設備等、放射性物質の移送手段として用いられた配管の撤去や更新などの工事においては、その配管内部の放射性物質を極力抜き取った後で作業を行うこととなるが、金属内部まで浸透した放射線が存在するため、その作業領域は外部からの隔離、すなわち仮設の密閉室を設け、さらにその密閉室には十分な換気設備を設けなければならない。この換気設備の末端には放射性物質を大気放出基準以下まで取り除くことのできるフィルタ装置の設置も必要である。また、この密閉室に出入りする作業者は十分な防護服の着用を必要とし、さらに放射線被曝量の管理を行い、一定時間ごとに作業者交代の必要があるため、多くの人手を必要としている。

【0003】

配管の撤去作業においては、前述の密閉室内で、鋸刃切断など機械的手段により配管を切断し、配管の切断部位に十分な隙間ができるよう移動させ、さらに配管断面に形状を合わせたキャップを切断した開口部に被せ、溶接や接着などの手段により封止する(例えば、特許文献1、2参照)。このように末端を封止された配管は外部に放射線漏洩がないことを確認した後、除染を行う場所に移設したり、保管設備などへ移設される。この作業手法においては、配管切断からキャップを溶接取付するまでの間、長い期間配管内部が外気に露呈することから、換気設備の容量は多大なものを必要とし、さらに防護服を着た作業員が長い時間放射線環境下で作業しなければならないという問題がある。さらに、撤去前の配管内は放射性物質を取り除いた後、養生用として窒素ガスなど封入して保管しているが、配管切断後、露呈時間が長いため抜け去ってしまい、さらにキャップ閉止後ガスを封入しなおさなければならない。

【特許文献1】特許第3249442号

【特許文献2】特開2000−52034号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一般的に熱交換器等の直径数十mm以下程度の銅パイプあるいはアルミ配管においては、外力により配管を塑性変形させ管内面を密着、切断する技術が用いられている。しかしながら、本手法は比較的小口径の塑性変形しやすい材質の配管に対して用いられているものであり、本発明が目的としている、ステンレス製の配管に対しては圧着力を除去すると弾性力による若干の形状の復元があるために、完全な閉止は難しく、隙間が残ってしまう。隙間が残った場合にキャップ閉止する公知例もあるが、配管内部が外気に触れること、充填したガスが逃げることなどから好ましくない。

【0005】

また、本件出願人が出願した特願2005−357953号の閉止方法によれば押し潰す金型の形状に工夫を加え、異形の金型を用い複数回加圧する事で、配管内面に極僅かな隙間を形成し、後に外面から溶接することで閉止を可能としている。

【0006】

しかしながら、本発明の目的とする口径100mm以上の配管においてはこの方法を用いても内面に0.1〜0.5mm程度の隙間が生じ、後に溶接しても隙間が大きいため良好な溶融接合が得られないという問題があった。

【0007】

そこで、配管の変形が容易となるよう配管の押し潰し部位を一旦加熱することで軟化させ、その後金型などを介し加圧することで押し潰す方法が考えられる。しかしこの方法にて配管閉止を試みたところ、軟化により弾性力は無くなり配管内面が密着する程度まで押し潰すことは可能であったが、内面の凝着まで至っておらず気体の通過を遮るほどの閉止には至らなかった。

【0008】

一方、金属やその他の固体材料を溶融手段によらず、高温環境に保持しながら接合面に圧力を加え、一定時間保持することで接合する手段である固相拡散接合という手法について説明する。本方法は材料が溶融しない程度の高温では密接した材料界面で原子拡散作用が起きて組織が一体化し接合するというものである。本方法を行うためには、材料により違いがあるが、上記の高温と圧力環境を一定時間以上保持すること、材料接合面の表面を出来るだけ滑らかにする必要があること、接合面の高温酸化による接合阻害を防止するため真空や不活性ガス環境で行わなければならないことが知られている。

【0009】

前述の加熱した配管を押し潰した事例においては、接合部位の高温保持がなされなかったために内面の良好な閉止が得られなかったものと考えられる。一般的に高温環境で加圧保持するためにはホットプレスなどの高温炉を用い、周囲や接合部位及び金型に対し十分かつ均等な加熱を行った上で加圧及び高温状態の保持が行われる。しかし、本発明の対象とする既設設備の配管を現場にて閉止したい場合に、高温炉などの密閉及び強固な断熱構造を有する装置を閉止したい配管の当該部位へ取り付けることは現実的では無い。またガスバーナにより加熱することも考えられるが、火炎温度に対し加熱したい部位への熱遷移の効率は低く、さらに加圧する金型により配管の閉止部位の外表面が遮られるため、固相拡散接合に十分な均一加熱を行うことは難しい。

【0010】

本発明はこのような事情に鑑みてなされたもので、放射性物質等で汚染された配管の閉止及び撤去に関わる作業を、汚染されている配管内面を極力外気に接触させることなく、さらに本作業に関わる密閉室の設置や作業者の防護服着用時間の低減及び被爆量の低減を行い、迅速で効率良い作業環境を提供することができる配管閉止方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の配管閉止装置は 気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止装置において、前記配管の閉止部位の周辺に設けられた加熱手段を備え、該加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴としている。

【0012】

本発明によれば、既設設備の配管を現場で適切に密着閉止することができるようになる。

【0013】

請求項2に記載の配管閉止装置は、請求項1に記載の発明において、前記配管閉止装置は、大気環境において前記配管に設置されると共に、前記配管の密着閉止される内面は真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下であることを特徴としている。

【0014】

本発明によれば、配管の閉止部位における高温酸化による接合阻害が防止される。

【0015】

請求項3に記載の配管閉止装置は、請求項1又は2に記載の発明において、前記加熱手段は、高周波加熱する手段であることを特徴としている。本発明は、配管の閉止部位を加熱するために高周波加熱を利用した形態である。

【0016】

請求項4に記載の配管閉止装置は、請求項1、2又は3に記載の発明において、前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴としている。本発明は加熱手段の設置位置に関する一態様を示している。

【0017】

請求項5に記載の配管閉止方法は、気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止方法において、前記配管の閉止部位の周辺に設けられた加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴としている。

【0018】

請求項6に記載の配管閉止方法は、請求項5に記載の発明において、大気環境に設置された前記配管に対して、前記配管の密閉閉止する内面を真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下にすることを特徴としている。

【0019】

請求項7に記載の配管閉止方法は、請求項5又は6に記載の発明において、前記加熱手段は、高周波加熱する手段であることを特徴としている。

【0020】

請求項8に記載の配管閉止装置は、請求項5、6又は7に記載の発明において、前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴としている。

【0021】

請求項5〜8に記載の配管閉止方法は、請求項1〜4に記載の配管閉止装置に対応する方法である。

【発明の効果】

【0022】

本発明に係る配管の閉止方法及び装置によれば、放射性物質等で汚染された配管の閉止及び撤去に関わる作業を、汚染されている配管内面を極力外気に接触させることなく、さらに本作業に関わる密閉室の設置や作業者の防護服着用時間の低減及び被爆量の低減を行い、迅速で効率良い作業環境を提供することができる。

【発明を実施するための最良の形態】

【0023】

以下、添付図面に従って本発明に係る配管閉止方法及び装置を実施するための最良の形態について詳細に説明する。

【0024】

図1、図2は、配管閉止装置の構造を示した全体斜視図である。これらの図に示す配管閉止装置10は、既設の撤去対象の配管12に着脱自在に取り付けられるようになっており、板状の基板部26を基板としてフレーム状に構成された装置本体14には、撤去する配管12外周を挟んでニッケル基合金を材料とする一対の押し金型16、18が設けられている。一方(図中下側)の押し金型16は装置本体14(基板部26)に固定され、他方(図中上側)の押し金型18は装置本体14に対して図1と図2に示すように上下方向に移動可能にスライドガイド19、19により支持されている。

【0025】

可動の押し金型18は、圧着力を発揮する油圧シリンダ20の摺動側先端(ロッド先端)に取り付けられている。図2に示すように押し金型16と押し金型18の間に配管12が押し潰されていない状態で配置されている場合に、油圧ポンプ22により油圧シリンダ20に押し圧力がかかると、図1に示すように押し金型18が配管12を挟み込む方向に押し潰す構成となっている。図3は押し潰した配管12の外観を例示したものである。

【0026】

一方、押し金型16、18の各々の両脇、かつ配管12の押し潰す部位(閉止部位)に近い位置には、高周波加熱用のコイル(加熱コイル)24A、24Bが設置されており、可動の押し金型18の両脇に設けられている加熱コイル24Bは、押し金型18と共に上下方向に移動するようになっている。これらの加熱コイル24A、24Bは、銅パイプをループ状に形成し、高周波電流を銅パイプに流すと共に、パイプ内部に冷却用の水(冷却水)を流すごく一般的な形式の加熱コイルであり、加熱コイル24A、24Bへの高周波電流は高周波電源40により供給され、冷却水は冷却水循環装置38により供給されるようになっている。そして、加熱コイル24A、24Bに高周波電流が供給されると、配管12の押し潰す部位及び押し金型16、18の配管12当接側が高周波で加熱(高周波加熱)される。

【0027】

図4は、配管12を押し潰した状態でのその配管12の押し潰し部位周辺の温度分布を示した図である。尚、温度が高い程、グレーの濃度が高くなるように示されている。これによれば、配管12の押し潰し部位に対し、その両脇への加熱となり、配管12の押し潰し部位には熱伝導による加熱となるが、押し金型16、18も加熱されているため、配管12の押し潰し部位は均一な温度分布に保つことができる。

【0028】

ここで、押し金型16、18は、ニッケル基合金を材料としており、そのニッケル基合金は、1000℃を越える高温環境においても一定の強度を有し、加熱状態ではステンレスよりも強度を有するため、押し潰し変形、並びに配管12内面へ固相拡散接合に必要な圧力を加えることが可能である。また、ニッケル基合金は導電性を持つため、高周波誘導加熱により加熱することが可能な物質である。押し金型16、18の材料には、ニッケル基合金以外に、炭化ケイ素や、セラミックコーティングした黒鉛などを導電性金属として利用することもできる。

【0029】

これらのニッケル基合金の押し金型16、18は幅5〜15mmの配管12を押し潰す平面とこれより幅広の受圧平面(設置側の平面)を持ち、本実施の形態では台形状断面を呈している。ただし、図5のようにフレア状の断面形状でも良い。また押し金型16、18の長さは配管12を押し潰して生成される平面長に対し十分に余裕を持った長さとすると良い。本実施の形態では125A配管(φ139.8)を対象としており、押し潰した時の平面長は約220mmとなることから、余裕しろを加え300mm長さとしている。

【0030】

尚、当初円形の配管12断面を平面に押し潰すと加熱コイル24A、24Bと配管12との位置関係が変わってしまうので、本実施の形態のように押し金型18の動きに加熱コイル24Bが追従するようにすると好適である。ただし、これに限らず、一旦常温である程度配管12を押し潰した後で、加熱コイル24A、24Bを所定に位置(配管12の押し潰し部位の周辺)に設置して配管12の押し潰し部位を加熱し、高温による押し潰しを行うようにしてもよい。

【0031】

また、図1及び図2において、押し金型18と油圧シリンダ20との間、及び、押し金型16と基板部26との間は、押し金型18を配管12に押圧する押し圧手段である油圧シリンダ20及び油圧ポンプ22の熱による動作不良を防止するため、十分な断熱や冷却を行うことが好ましい。そこで、押し金型18と油圧シリンダ20との間には断熱を目的とした部材が配置されている。この部材には押し圧力を伝える役目があるため強度的にこれに耐える材料とする必要がある。本実施の形態ではニッケル基合金の押し金型18の受圧平面側にアルミナを材料としたアルミナブロック28が配置される。アルミナは熱伝導性があるが、絶縁体であり、高周波による自己発熱を防止する意味合いで用いられている。アルミナブロック28の次にステンレスを材料としたステンレスブロック30が設けてられており、金属の中では比較的熱伝導性が低いため、断熱の役割を担っている。

【0032】

押し金型16と基板部26との間にも押し金型18と油圧シリンダ20との間と同様に断熱を目的とした部材が配置されている。即ち、ニッケル基合金の押し金型16の受圧面側にアルミナを材料としたアルミナブロック34とステンレスを材料としたステンレスブロック36が順に配置される。

【0033】

また、ステンレスブロック30、36での冷却効果を高めるため、これらのステンレスブロック30、36に冷却用の水が冷却水循環装置38により循環されるようになっている。尚、水冷ではなく空冷するようにしても良い。

【0034】

以上の押し金型16、18と加熱コイル24A、24Bの構成の変形例として、図6に示すように押し金型16、18の部材をアルミナなどの絶縁性材料とし、その押し金型16、18の押し潰し面の近傍に押し潰し面と平行に貫通穴50、52、…を設け、ここに加熱コイル24A、24Bを挿入するようにしても良い。こうした場合、アルミナ金型は直接加熱されないが、誘導加熱を配管12の押し潰し部位に与えることができるようになる。これによって加熱された場合の温度分布が図中のグレーの濃度によって示されており、グレーの濃度が高いほど、温度が高いことを示している。尚、図6のように押し金型16、18の貫通穴と、押し金型16、18の周辺部の両方に加熱コイル等の加熱手段を設置する場合に限らず、それらのうちのいずれか一方(貫通穴のみ、又は、周辺部のみ)に加熱手段を設置するようにしてもよい。

【0035】

また、本実施の形態の装置は鉄製フレームを用いた門型構造としており、高周波加熱によりフレーム等まで加熱することが無いよう、加熱コイル24A、24Bから150mm以上の離隔をもたせている。しかし現場などで使用する装置の場合は、電気抵抗が低く、高周波により加熱されにくいアルミニウムフレーム構造とすることで装置のコンパクト化と軽量化を図ることが出来る。

【0036】

また、押し金型18を配管12に押圧する押し圧生手段をネジ式のジャッキとすれば、上記のような押し圧手段に対する熱への配慮をある程度緩和することができる。

【0037】

以上のように構成した本実施の形態の配管閉止装置10による配管閉止作業について順を追って説明する。

【0038】

まず配管12の内部に、アルゴンや窒素など、配管12内面への酸化皮膜の生成を防止する不活性ガス(酸化防止ガス)を背圧が生じない程度に流し続ける。尚、配管12の内部を不活性ガスの雰囲気下にするのではなく真空にしてもよい。

【0039】

次に高周波電源40から加熱コイル24A、24Bに高周波電流を供給し、配管の閉止すべき部位(押し潰す部位)を900〜1100℃前後に保つように加熱する。この時高周波加熱によれば5〜10分程度で目標温度に達すことが可能である。そして油圧ポンプ22を作動させて油圧シリンダ20により可動の押し金型18を配管12側に押し、配管12に徐々に押し圧を掛ける。これによって、配管12内面が密着するまでスムーズに配管12を押し潰すことができる。さらに20MPa以上の加圧力で5分以上、その状態(閉止部位の温度と押し潰し圧力)を保持することで配管12内面の固相拡散接合による密着閉止を得ることができる。尚、配管12を閉止した状態でその閉止部位の温度と押し潰し圧力を5分以上保持することが望ましいが、5分という時間は一例であってこれに限らない。

【0040】

このようにして、配管12の内面を密着閉止した後は、閉止部位を機械切断や熱的切断により切断することで、配管12を閉止したまま閉止部位を切り離すことができる。閉止部位の幅、即ち前述の押し金型16、18の幅は、この切断しろを考慮した上で、内部流体などの漏洩防止の観点から十分な強度となるよう設定すればよい。

【0041】

本実施の形態は放射線物質の移送に使われた配管12の閉止、撤去を対象としているが、以上のような構成で配管の閉止作業を行えば、換気を必要とする密閉室の構築は必要最小限となり、かつ作業員の防護服作業、ひいては被爆量を大幅に低減することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る配管閉止装置の構造を示した全体斜視図。

【図2】本発明に係る配管閉止装置の構造を示した全体斜視図。

【図3】押し潰した配管を例示した外観斜視図。

【図4】配管を押し潰した状態での配管の押し潰し部位周辺の温度分布を示した断面図。

【図5】押し金型の他の実施の形態の形状(フレア状)を例示した断面図。

【図6】加熱コイルの設置構造に関する他の実施の形態を示した断面図。

【符号の説明】

【0043】

10…配管閉止装置、12…配管、16、18…押し金型、19…スライドガイド、20…油圧シリンダ、22…油圧ポンプ、24A、24B…加熱コイル、28、34…アルミナブロック、30、36…ステンレスブロック、40…高周波電源

【特許請求の範囲】

【請求項1】

気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止装置において、

前記配管の閉止部位の周辺に設けられた加熱手段を備え、該加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴とする配管閉止装置。

【請求項2】

前記配管閉止装置は、大気環境において前記配管に設置されると共に、前記配管の密着閉止される内面は真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下であることを特徴とする請求項1の配管閉止装置。

【請求項3】

前記加熱手段は、高周波加熱する手段であることを特徴とする請求項1又は2の配管閉止装置。

【請求項4】

前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴とする請求項1、2又は3の配管閉止装置。

【請求項5】

気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止方法において、

前記配管の閉止部位の周辺に設けられた加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴とする配管閉止方法。

【請求項6】

大気環境に設置された前記配管に対して、前記配管の密閉閉止する内面を真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下にすることを特徴とする請求項5の配管閉止方法。

【請求項7】

前記加熱手段は、高周波加熱する手段であることを特徴とする請求項5又は6の配管閉止方法。

【請求項8】

前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴とする請求項5、6又は7の配管閉止方法。

【請求項1】

気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止装置において、

前記配管の閉止部位の周辺に設けられた加熱手段を備え、該加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴とする配管閉止装置。

【請求項2】

前記配管閉止装置は、大気環境において前記配管に設置されると共に、前記配管の密着閉止される内面は真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下であることを特徴とする請求項1の配管閉止装置。

【請求項3】

前記加熱手段は、高周波加熱する手段であることを特徴とする請求項1又は2の配管閉止装置。

【請求項4】

前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴とする請求項1、2又は3の配管閉止装置。

【請求項5】

気体や液体などの流体や粉体等の流路として設けられた配管を、押し潰し等の外力により配管形状を変形させて配管内面を密着させて閉止する配管閉止方法において、

前記配管の閉止部位の周辺に設けられた加熱手段により加熱した前記配管の閉止部位の温度と、該閉止部位への押し潰し圧力とを一定時間保持することによって前記配管内面を密着閉止させることを特徴とする配管閉止方法。

【請求項6】

大気環境に設置された前記配管に対して、前記配管の密閉閉止する内面を真空、又は、アルゴンや窒素などの酸化防止ガスの雰囲気下にすることを特徴とする請求項5の配管閉止方法。

【請求項7】

前記加熱手段は、高周波加熱する手段であることを特徴とする請求項5又は6の配管閉止方法。

【請求項8】

前記加熱手段は、前記配管の閉止部位を押し潰す押し金型の貫通穴、又は、前記押し金型の周辺部と前記押し金型の貫通穴の両方に設けられたことを特徴とする請求項5、6又は7の配管閉止方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−284578(P2008−284578A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−130768(P2007−130768)

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月16日(2007.5.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]