配線、配線の製造方法及び配線基板、

【課題】配線全体の抵抗を小さくすることが可能な導電性ペーストからなる配線、配線の製造方法、及び、配線基板を提供する。

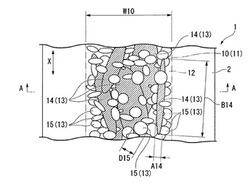

【解決手段】配線10は、樹脂12及び該樹脂12中に含まれる導電性フィラー13を有し、基材2上に所定の配線幅W10で形成され、導電性フィラー13は、短径A14が配線幅W10よりも小さいとともに、長径B14が配線幅W10以上となる第一のフィラー14を含む。

【解決手段】配線10は、樹脂12及び該樹脂12中に含まれる導電性フィラー13を有し、基材2上に所定の配線幅W10で形成され、導電性フィラー13は、短径A14が配線幅W10よりも小さいとともに、長径B14が配線幅W10以上となる第一のフィラー14を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ペーストを硬化させてなる配線及び配線の製造方法、並びに、配線を備える配線基板に関する。

【背景技術】

【0002】

従来、半導体パッケージなどに用いられる配線は、基材上にフォトリソグラフィー法を用いて形成されるのが一般的であった。フォトリソグラフィー法による配線の形成は、具体的には、まず、基材上の全面に配線を形成する銅などで形成された導体膜を形成する。次に、この導体膜上にエッチングレジスト形成用の感光性樹脂をスピンコータ等を用いて塗布する。その後、フォトマスクを用いて配線となる部分を露光、現像することによって、配線となる部分が露光部となり、それ以外の部分が未露光部となる。そして、未露光部の感光性樹脂を除去することでエッチングレジストを形成し、エッチングを行うことで、配線となる部分以外の導体膜を除去し、最後にエッチングレジストを除去することで、基材上に配線を形成することができる。

【0003】

また、フォトリソグラフィー法以外の方法としては、樹脂と導電性フィラーからなる導電性ペーストを印刷技術を用いて基材上に印刷して硬化させることで、配線を形成するものが提案されている(例えば、特許文献1、2参照)。このような導電性ペーストからなる配線では、単に導電性ペーストを所望の位置に印刷して硬化させるだけであり、フォトリソグラフィー法のように、エッチングを行う必要がないので使用済みエッチング液が廃液となってしまうことがなく、また、配線部分以外で導体膜を形成する材料を除去する必要がない。このため、製造工程を短縮し、コストを低減することができるとともに、環境上も有利である。

【特許文献1】特開平10−173210号公報

【特許文献2】特開平8−92601号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1、2の配線によれば、樹脂中に含まれる導電性フィラーによって導通を図るため、導体膜によるものと比較して電気抵抗が大きくなってしまう問題があった。印刷パターンのサイズに対して導電性フィラーの粒径を小さくして充填度を高くすることで、導電パスを多くすることも可能であるが、これと同時に、1つの導電パスに対するフィラーの接触点数が増大して接触抵抗が大きくなることになり、結果配線全体としては抵抗がさらに大きくなってしまう。

【0005】

この発明は、上述した事情に鑑みてなされたものであって、配線全体の抵抗を小さくすることが可能な導電性ペーストからなる配線、配線の製造方法、及び、配線基板を提供するものである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線であって、前記導電性フィラーは、短径が前記配線幅よりも小さいとともに、長径が前記配線幅以上となる第一のフィラーを含むことを特徴としている。

【0007】

また、本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、前記配線幅で所定の配線パターンが形成された凹版に、前記樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、前記凹版を前記基材に接触させて、該凹版に充填された前記導電性ペーストを前記基材に転写する転写工程と、前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴としている。

【0008】

また、本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、前記配線幅で所定の配線パターンが形成された凹版に、樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、前記凹版を転写体に接触させて、該凹版に充填された前記導電性ペーストを前記転写体に転写する第一の転写工程と、前記転写体を前記基材に接触させて、該転写体に転写された前記導電性ペーストを前記基材に転写する第二の転写工程と、前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴としている。

【発明の効果】

【0009】

本発明の配線によれば、短径が配線幅より小さく、長径が配線幅以上となる第一のフィラーを含む導電性フィラーを有することにより、樹脂中における導電性フィラー同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

また、本発明の配線の製造方法によれば、短径が配線幅より小さく、長径が配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを基材に転写して配線を形成することにより、樹脂中における導電性フィラー同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

【発明を実施するための最良の形態】

【0010】

本発明に係る実施形態について、図1から図6を参照して説明する。図1及び図2に示すように、本実施形態の配線基板1は、基材2と、基材2上に所定の配線幅W10で形成された配線10とを備える。配線10は、導電性ペースト11を硬化してなるものであり、樹脂12と、樹脂12中に含まれる導電性フィラー13とを有する。樹脂12としては、後述するように、溶剤やカップリング剤が含有され、導電性ペースト11としての流動性を付与するとともに硬化工程において硬化処理を行うことで硬化して配線10を形成すすることが可能であれば良く、例えば、熱硬化性樹脂や紫外線硬化性樹脂などが選択される。

【0011】

また、導電性フィラー13としては、配線10として必要な導電性を確保することが可能であれば、特に限定されないが、銀、金、銅、ニッケル、パラジウム、カーボン、または、銀で被覆した銅、銅合金、ニッケル若しくはニッケル合金のいずれか1つ、または、これらの複数の組み合わせからなることが好ましい。また、本実施形態では、導電性フィラー13として、短径A14が配線幅W10よりも小さいとともに、長径B14が配線幅W10以上となる第一のフィラー14を含み、さらに、少なくとも第一のフィラー14の長径B14よりも小さい径を有し、樹脂12に対して含有率を高めるために配合される第二のフィラー15を含むことが好ましい。第一のフィラー14は、長径B14が配線10の延設方向Xに沿うようにして配設されており、その形状は鱗片状または針状に形成されていることが好ましく、また、導電性フィラー13全体の体積に対して5vol%以上含有していることが好ましい。

【0012】

また、第二のフィラー15としては、その径D15が第一のフィラー14の短径A14よりも小さく設定されていることが好ましく、特に、直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークがある粒度特性を有するものが好ましい。また、第二のフィラー15の内、直径30nm以下のフィラーが融着することにより、第一のフィラー14と第二のフィラー15、及び、第二のフィラー15同士が結合されていることが好ましい。

【0013】

次に、本実施形態の配線10の製造方法について、図3から図6に基づいて説明する。まず、図3に示すように、準備工程として、予定される配線10の長さ及び幅と対応した長さ及び幅の配線パターンとなる溝20aが形成された凹版20を用意する。本実施形態では、凹版20はロール状に形成されており、外周面20bに溝20aが形成されている。凹版20の材質としては、特に制限されないが、樹脂材や金属材が用いられる。また、これに対して基材2の材質としては、後述する転写工程において、転写を好適に行うために、凹版20に対して柔軟性を有する材質であることが好ましい。そして、所定の配合量で導電性フィラー13、樹脂、溶剤及びカップリング剤を混合した導電性ペースト11を用意する。

【0014】

次に、導電性ペースト充填工程として、図3に示すように、導電性ペースト11を供給しつつ凹版20を軸回りに回転させることで、掻き取りブレード21で余分な導電性ペースト11を掻き取りながら、凹版20の溝20aに導電性ペースト11を充填していく。ここで、導電性ペースト11に含まれた導電性フィラー13は、配線幅W10よりも短径A14が小さくて長径B14が長い第一のフィラー14を含んでいる。そして、第一のフィラー14は、このような形状から長径B14に沿う方向を配線幅W10と対応する溝20aの幅方向に沿うようにして溝20aに充填されることはできなく、これにより選択的に長径B14が溝20aの延設方向Pに沿うようにして充填されていくことなる。この際、第一のフィラー14の短径A14は、配線幅W10と対応する溝20aの幅よりも小さく設定されていることから、支障なく充填することができる。

【0015】

次に、転写工程として、図5に示すように、凹版20をさらに回転させて、溝20aを下側に移動させることで、下部で凹版20に接触している基材2上に溝20aの内部に充填された導電性ペースト11を転写していく。この際、上記のとおり、導電性ペースト11に含まれる導電性フィラー13の内、第一のフィラー14は、溝20aの内部に、長径B14が溝20aの延設方向Pに沿うようにして配設されていることから、そのまま配線10の延設方向Xに沿うようにして基材2上に転写されることとなり、図6に示すように、基材2上に所望の配線10の形状で、また、含まれる第一のフィラー14が長径B14を配線10の延設方向Xに沿って配設するようにして導電性ペースト11を転写させることができる。

【0016】

次に、硬化工程として、基材2上に転写した導電性ペースト11の硬化処理を行う。すなわち、導電性ペースト11の樹脂12として熱硬化性樹脂を選択した場合には、熱処理を行うことにより、転写した導電性ペースト11に含まれる樹脂12を硬化させて、図1及び図2に示すように配線10を形成することができる。

【0017】

次に、本実施形態の配線基板1及び配線10の作用について説明する。本実施形態の配線10では、図1及び図2に示すように、導電性フィラー13として長径B14が配線幅W10以上となる第一のフィラー14を含む構成としている。このため、樹脂12中において、配線10の延設方向Xの導電パスに対する導電性フィラー13同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

【0018】

また、第一のフィラー14により導電性フィラー13全体として比表面積(体積に対する表面積)が減少することとなる。一般に、ペースト中に含まれるフィラー表面には、一定の厚みを有して樹脂が固着し、該樹脂は流動性を失うこととなる。このため、硬化工程において樹脂12を硬化させた際に、このように導電性フィラー13の表面に固着した樹脂12は、基材2との接着力、及び、フィラー同士の接触力に対して寄与し難くなってしまう。しかしながら、本実施形態の配線10においては、導電性フィラー13として第一のフィラー14を含んでおり、比表面積を小さくすることができるので、導電性フィラー13に固着する樹脂量を抑制することができ、これにより基材2との接着力および導電性フィラー13同士の接触力に寄与する樹脂量を相対的に増加させることができる。このため、さらに抵抗を小さくすることができるとともに、基材2に対する接着強度を向上させることができる。

【0019】

また、第一のフィラー14は、鱗片状または針状に形成されていることで、球状や楕円体状のものと比較して、導電性フィラー13同士の接触面積をさらに大きくして、接触抵抗を低減して全体として抵抗を小さくすることができる。また、第一のフィラー14の含有率を、導電性フィラー13全体に対して5vol%以上とすることで、配線10の延設方向Xに沿う1つの導電パスに対する導電性フィラー13の数を少なくすることができて、抵抗をさらに小さくすることができる。

【0020】

また、本実施形態では、また、導電性フィラー13が、第一のフィラー14よりも小さい径D15を有する第二のフィラー15をさらに含み、特に、当該第二のフィラー15の径D15が第一のフィラー14の短径A14よりも小さく設定されている。このため、導電性フィラー13全体として充填率を向上させ、第二のフィラー15により配線10内部における第一のフィラー14による導電パスを補助することができ、これにより配線10の低抵抗化と、導電パス数の確保との両立が可能となる。特に、本実施形態では、第二のフィラー15が直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークを有することで、さらに充填率を高めて、導電パス数を多くすることができる。また、第二のフィラー15の内、直径30nm以下のものは、低温で融着する性質を有しており、このようなフィラーが含有していることにより、第一のフィラー14と第二のフィラー15との間、また、第二のフィラー15同士の間で融着して互いを結合することができ、これにより導電性ペースト11の導電性を向上させることができる。

【0021】

また、本実施形態では、上記のように凹版20を用いて配線10を製造している。導電性ペースト11を基材2上に印刷して、配線10を形成する方法としては、スクリーン印刷法、インクジェットによる方法、またはディスペンス法などもある。しかしながら、スクリーン印刷法では、配線を形成するためのマスクを支持するためのメッシュが必要となるため、導電性ペーストに含まれる導電性フィラーの径としては、マスク開口部のメッシュの目の大きさより小さくする必要があり、結果配線幅よりも小さくする必要があり、配線幅よりも大きい長径を有する第一のフィラーを含む導電性ペーストを用いることはできない。また、インクジェットによる方法やディスペンス法では、ノズルの先端径を配線幅以下とする必要があり、導電性ペーストをノズルから突出するためには、導電性ペーストに含まれる導電性フィラーの径をノズルの先端径より小さく、すなわち配線幅以下とする必要があり、同様に配線幅よりも大きい長径を有する第一のフィラーを含む導電性ペーストを用いることはできない。一方、上記のように凹版20を用いた製造方法では、単に凹版20上に導電性ペースト11を塗布して掻き取るだけで配線10と対応する溝20aに第一のフィラー14を含む導電性ペースト11を充填することができ、また、充填後においては、第一のフィラー14を配線10の延設方向Xと対応する溝20aの延設方向Pに沿って配設することができ、上記のような効果を奏し得る配線10を容易かつ精度良く製造することができる。

【0022】

なお、上記実施形態では、基材2上に配線10を形成する際に、ロール状の凹版20を使用するものとしたが、これに限るものではない。図7から図9は、この実施形態の変形例の配線の製造方法を示している。すなわち、図7に示すように、準備工程として、平板状で、基材2に当接させる当接面25aに配線10と対応した形状の溝25bが形成された凹版25を用意する。そして、当該当接面に掻き取りブレード21で余分な導電性ペースト11を掻き取りながら、凹版25の溝25bに導電性ペースト11を充填していく。次に、転写工程として、図8に示すように、この当接面25aを基材2に当接させるようにして凹版25を基材2上に載置することで、図9に示すように、溝25bに充填された導電性ペースト11を基材2に転写させることができる。そして、同様に硬化工程を実施することで配線10を形成することができる。

【0023】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。図10から図12は、本発明の第2の実施形態を示したものである。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0024】

本実施形態では、第1の実施形態と比較して、配線の製造方法において、転写体30を介して基材2に導電性ペースト11を転写させて配線10を形成させた点で異なる。すなわち、本実施形態の配線の製造方法では、まず、準備工程として、図10に示すように、ロール状の凹版20と、同様にロール状の転写体30とを用意し、基材2上に転写体30を配置し、転写体30に接触させるようにして凹版20を配置する。転写体30としては、様々な材質が選択可能であるが、金属製のロール表面を、基材2に対して柔軟性を有する材質、例えばシリコンゴムなどで覆う構造とすることで、後述する第二の転写工程において基材2の表面に凹凸が存在する場合でも追従性良く配線パターンを形成することが可能となる。

【0025】

次に、導電性ペースト充填工程として、図10に示すように、第1の実施形態同様に、凹版20を回転させながら、導電性ペースト11を凹版20に形成された溝20aに充填していく。この際、凹版20と接触している転写体30も追従して回転することとなる。次に、第一の転写工程として、図11に示すように、さらに凹版20及び転写体30を回転させることで、凹版20に接触する転写体30の外周面30a上に溝20a内部に充填された導電性ペースト11を転写していくことができる。次に、第二の転写工程として、さらに凹版20及び転写体30を回転させることで、転写体30の外周面30aに転写された導電性ペースト11を、基材2の表面に接触させて転写していくことができる。そして、最後に硬化工程として硬化処理を行うことで、基材2上に配線10を形成することができる。

【0026】

そして、このような製造方法においても、第1の実施形態同様に、導電性フィラー13として長径B14が配線幅W10よりも大きい第一のフィラー14が、長径B14に沿う方向を延設方向Xに沿うようにして配設された配線10を形成することができ、各導電パスにおける接触抵抗を低減させて全体として抵抗を小さくすることができる。

【0027】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1の実施形態の配線基板の上面図である。

【図2】図1の切断線A−Aにおける断面図である。

【図3】本発明の第1の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図4】本発明の第1の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図5】本発明の第1の実施形態の配線の製造方法において、転写工程を説明する説明図である。

【図6】本発明の第1の実施形態の配線の製造方法において、転写工程を説明する説明図である。

【図7】本発明の第1の実施形態の変形例の配線の製造方法において、充填工程を説明する説明図である。

【図8】本発明の第1の実施形態の変形例の配線の製造方法において、転写工程を説明する説明図である。

【図9】本発明の第1の実施形態の変形例の配線の製造方法において、転写工程を説明する説明図である。

【図10】本発明の第2の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図11】本発明の第2の実施形態の配線の製造方法において、第一の転写工程を説明する説明図である。

【図12】本発明の第2の実施形態の配線の製造方法において、第二の転写工程を説明する説明図である。

【符号の説明】

【0029】

1 配線基板

2 基材

10 配線

11 導電性ペースト

12 樹脂

13 導電性フィラー

14 第一のフィラー

15 第二のフィラー

20、25 凹版

30 転写体

【技術分野】

【0001】

本発明は、導電性ペーストを硬化させてなる配線及び配線の製造方法、並びに、配線を備える配線基板に関する。

【背景技術】

【0002】

従来、半導体パッケージなどに用いられる配線は、基材上にフォトリソグラフィー法を用いて形成されるのが一般的であった。フォトリソグラフィー法による配線の形成は、具体的には、まず、基材上の全面に配線を形成する銅などで形成された導体膜を形成する。次に、この導体膜上にエッチングレジスト形成用の感光性樹脂をスピンコータ等を用いて塗布する。その後、フォトマスクを用いて配線となる部分を露光、現像することによって、配線となる部分が露光部となり、それ以外の部分が未露光部となる。そして、未露光部の感光性樹脂を除去することでエッチングレジストを形成し、エッチングを行うことで、配線となる部分以外の導体膜を除去し、最後にエッチングレジストを除去することで、基材上に配線を形成することができる。

【0003】

また、フォトリソグラフィー法以外の方法としては、樹脂と導電性フィラーからなる導電性ペーストを印刷技術を用いて基材上に印刷して硬化させることで、配線を形成するものが提案されている(例えば、特許文献1、2参照)。このような導電性ペーストからなる配線では、単に導電性ペーストを所望の位置に印刷して硬化させるだけであり、フォトリソグラフィー法のように、エッチングを行う必要がないので使用済みエッチング液が廃液となってしまうことがなく、また、配線部分以外で導体膜を形成する材料を除去する必要がない。このため、製造工程を短縮し、コストを低減することができるとともに、環境上も有利である。

【特許文献1】特開平10−173210号公報

【特許文献2】特開平8−92601号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1、2の配線によれば、樹脂中に含まれる導電性フィラーによって導通を図るため、導体膜によるものと比較して電気抵抗が大きくなってしまう問題があった。印刷パターンのサイズに対して導電性フィラーの粒径を小さくして充填度を高くすることで、導電パスを多くすることも可能であるが、これと同時に、1つの導電パスに対するフィラーの接触点数が増大して接触抵抗が大きくなることになり、結果配線全体としては抵抗がさらに大きくなってしまう。

【0005】

この発明は、上述した事情に鑑みてなされたものであって、配線全体の抵抗を小さくすることが可能な導電性ペーストからなる配線、配線の製造方法、及び、配線基板を提供するものである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線であって、前記導電性フィラーは、短径が前記配線幅よりも小さいとともに、長径が前記配線幅以上となる第一のフィラーを含むことを特徴としている。

【0007】

また、本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、前記配線幅で所定の配線パターンが形成された凹版に、前記樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、前記凹版を前記基材に接触させて、該凹版に充填された前記導電性ペーストを前記基材に転写する転写工程と、前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴としている。

【0008】

また、本発明は、樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、前記配線幅で所定の配線パターンが形成された凹版に、樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、前記凹版を転写体に接触させて、該凹版に充填された前記導電性ペーストを前記転写体に転写する第一の転写工程と、前記転写体を前記基材に接触させて、該転写体に転写された前記導電性ペーストを前記基材に転写する第二の転写工程と、前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴としている。

【発明の効果】

【0009】

本発明の配線によれば、短径が配線幅より小さく、長径が配線幅以上となる第一のフィラーを含む導電性フィラーを有することにより、樹脂中における導電性フィラー同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

また、本発明の配線の製造方法によれば、短径が配線幅より小さく、長径が配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを基材に転写して配線を形成することにより、樹脂中における導電性フィラー同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

【発明を実施するための最良の形態】

【0010】

本発明に係る実施形態について、図1から図6を参照して説明する。図1及び図2に示すように、本実施形態の配線基板1は、基材2と、基材2上に所定の配線幅W10で形成された配線10とを備える。配線10は、導電性ペースト11を硬化してなるものであり、樹脂12と、樹脂12中に含まれる導電性フィラー13とを有する。樹脂12としては、後述するように、溶剤やカップリング剤が含有され、導電性ペースト11としての流動性を付与するとともに硬化工程において硬化処理を行うことで硬化して配線10を形成すすることが可能であれば良く、例えば、熱硬化性樹脂や紫外線硬化性樹脂などが選択される。

【0011】

また、導電性フィラー13としては、配線10として必要な導電性を確保することが可能であれば、特に限定されないが、銀、金、銅、ニッケル、パラジウム、カーボン、または、銀で被覆した銅、銅合金、ニッケル若しくはニッケル合金のいずれか1つ、または、これらの複数の組み合わせからなることが好ましい。また、本実施形態では、導電性フィラー13として、短径A14が配線幅W10よりも小さいとともに、長径B14が配線幅W10以上となる第一のフィラー14を含み、さらに、少なくとも第一のフィラー14の長径B14よりも小さい径を有し、樹脂12に対して含有率を高めるために配合される第二のフィラー15を含むことが好ましい。第一のフィラー14は、長径B14が配線10の延設方向Xに沿うようにして配設されており、その形状は鱗片状または針状に形成されていることが好ましく、また、導電性フィラー13全体の体積に対して5vol%以上含有していることが好ましい。

【0012】

また、第二のフィラー15としては、その径D15が第一のフィラー14の短径A14よりも小さく設定されていることが好ましく、特に、直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークがある粒度特性を有するものが好ましい。また、第二のフィラー15の内、直径30nm以下のフィラーが融着することにより、第一のフィラー14と第二のフィラー15、及び、第二のフィラー15同士が結合されていることが好ましい。

【0013】

次に、本実施形態の配線10の製造方法について、図3から図6に基づいて説明する。まず、図3に示すように、準備工程として、予定される配線10の長さ及び幅と対応した長さ及び幅の配線パターンとなる溝20aが形成された凹版20を用意する。本実施形態では、凹版20はロール状に形成されており、外周面20bに溝20aが形成されている。凹版20の材質としては、特に制限されないが、樹脂材や金属材が用いられる。また、これに対して基材2の材質としては、後述する転写工程において、転写を好適に行うために、凹版20に対して柔軟性を有する材質であることが好ましい。そして、所定の配合量で導電性フィラー13、樹脂、溶剤及びカップリング剤を混合した導電性ペースト11を用意する。

【0014】

次に、導電性ペースト充填工程として、図3に示すように、導電性ペースト11を供給しつつ凹版20を軸回りに回転させることで、掻き取りブレード21で余分な導電性ペースト11を掻き取りながら、凹版20の溝20aに導電性ペースト11を充填していく。ここで、導電性ペースト11に含まれた導電性フィラー13は、配線幅W10よりも短径A14が小さくて長径B14が長い第一のフィラー14を含んでいる。そして、第一のフィラー14は、このような形状から長径B14に沿う方向を配線幅W10と対応する溝20aの幅方向に沿うようにして溝20aに充填されることはできなく、これにより選択的に長径B14が溝20aの延設方向Pに沿うようにして充填されていくことなる。この際、第一のフィラー14の短径A14は、配線幅W10と対応する溝20aの幅よりも小さく設定されていることから、支障なく充填することができる。

【0015】

次に、転写工程として、図5に示すように、凹版20をさらに回転させて、溝20aを下側に移動させることで、下部で凹版20に接触している基材2上に溝20aの内部に充填された導電性ペースト11を転写していく。この際、上記のとおり、導電性ペースト11に含まれる導電性フィラー13の内、第一のフィラー14は、溝20aの内部に、長径B14が溝20aの延設方向Pに沿うようにして配設されていることから、そのまま配線10の延設方向Xに沿うようにして基材2上に転写されることとなり、図6に示すように、基材2上に所望の配線10の形状で、また、含まれる第一のフィラー14が長径B14を配線10の延設方向Xに沿って配設するようにして導電性ペースト11を転写させることができる。

【0016】

次に、硬化工程として、基材2上に転写した導電性ペースト11の硬化処理を行う。すなわち、導電性ペースト11の樹脂12として熱硬化性樹脂を選択した場合には、熱処理を行うことにより、転写した導電性ペースト11に含まれる樹脂12を硬化させて、図1及び図2に示すように配線10を形成することができる。

【0017】

次に、本実施形態の配線基板1及び配線10の作用について説明する。本実施形態の配線10では、図1及び図2に示すように、導電性フィラー13として長径B14が配線幅W10以上となる第一のフィラー14を含む構成としている。このため、樹脂12中において、配線10の延設方向Xの導電パスに対する導電性フィラー13同士の接触点数を減らすことができるので、接触抵抗を低減させて全体として抵抗を小さくすることができる。

【0018】

また、第一のフィラー14により導電性フィラー13全体として比表面積(体積に対する表面積)が減少することとなる。一般に、ペースト中に含まれるフィラー表面には、一定の厚みを有して樹脂が固着し、該樹脂は流動性を失うこととなる。このため、硬化工程において樹脂12を硬化させた際に、このように導電性フィラー13の表面に固着した樹脂12は、基材2との接着力、及び、フィラー同士の接触力に対して寄与し難くなってしまう。しかしながら、本実施形態の配線10においては、導電性フィラー13として第一のフィラー14を含んでおり、比表面積を小さくすることができるので、導電性フィラー13に固着する樹脂量を抑制することができ、これにより基材2との接着力および導電性フィラー13同士の接触力に寄与する樹脂量を相対的に増加させることができる。このため、さらに抵抗を小さくすることができるとともに、基材2に対する接着強度を向上させることができる。

【0019】

また、第一のフィラー14は、鱗片状または針状に形成されていることで、球状や楕円体状のものと比較して、導電性フィラー13同士の接触面積をさらに大きくして、接触抵抗を低減して全体として抵抗を小さくすることができる。また、第一のフィラー14の含有率を、導電性フィラー13全体に対して5vol%以上とすることで、配線10の延設方向Xに沿う1つの導電パスに対する導電性フィラー13の数を少なくすることができて、抵抗をさらに小さくすることができる。

【0020】

また、本実施形態では、また、導電性フィラー13が、第一のフィラー14よりも小さい径D15を有する第二のフィラー15をさらに含み、特に、当該第二のフィラー15の径D15が第一のフィラー14の短径A14よりも小さく設定されている。このため、導電性フィラー13全体として充填率を向上させ、第二のフィラー15により配線10内部における第一のフィラー14による導電パスを補助することができ、これにより配線10の低抵抗化と、導電パス数の確保との両立が可能となる。特に、本実施形態では、第二のフィラー15が直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークを有することで、さらに充填率を高めて、導電パス数を多くすることができる。また、第二のフィラー15の内、直径30nm以下のものは、低温で融着する性質を有しており、このようなフィラーが含有していることにより、第一のフィラー14と第二のフィラー15との間、また、第二のフィラー15同士の間で融着して互いを結合することができ、これにより導電性ペースト11の導電性を向上させることができる。

【0021】

また、本実施形態では、上記のように凹版20を用いて配線10を製造している。導電性ペースト11を基材2上に印刷して、配線10を形成する方法としては、スクリーン印刷法、インクジェットによる方法、またはディスペンス法などもある。しかしながら、スクリーン印刷法では、配線を形成するためのマスクを支持するためのメッシュが必要となるため、導電性ペーストに含まれる導電性フィラーの径としては、マスク開口部のメッシュの目の大きさより小さくする必要があり、結果配線幅よりも小さくする必要があり、配線幅よりも大きい長径を有する第一のフィラーを含む導電性ペーストを用いることはできない。また、インクジェットによる方法やディスペンス法では、ノズルの先端径を配線幅以下とする必要があり、導電性ペーストをノズルから突出するためには、導電性ペーストに含まれる導電性フィラーの径をノズルの先端径より小さく、すなわち配線幅以下とする必要があり、同様に配線幅よりも大きい長径を有する第一のフィラーを含む導電性ペーストを用いることはできない。一方、上記のように凹版20を用いた製造方法では、単に凹版20上に導電性ペースト11を塗布して掻き取るだけで配線10と対応する溝20aに第一のフィラー14を含む導電性ペースト11を充填することができ、また、充填後においては、第一のフィラー14を配線10の延設方向Xと対応する溝20aの延設方向Pに沿って配設することができ、上記のような効果を奏し得る配線10を容易かつ精度良く製造することができる。

【0022】

なお、上記実施形態では、基材2上に配線10を形成する際に、ロール状の凹版20を使用するものとしたが、これに限るものではない。図7から図9は、この実施形態の変形例の配線の製造方法を示している。すなわち、図7に示すように、準備工程として、平板状で、基材2に当接させる当接面25aに配線10と対応した形状の溝25bが形成された凹版25を用意する。そして、当該当接面に掻き取りブレード21で余分な導電性ペースト11を掻き取りながら、凹版25の溝25bに導電性ペースト11を充填していく。次に、転写工程として、図8に示すように、この当接面25aを基材2に当接させるようにして凹版25を基材2上に載置することで、図9に示すように、溝25bに充填された導電性ペースト11を基材2に転写させることができる。そして、同様に硬化工程を実施することで配線10を形成することができる。

【0023】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。図10から図12は、本発明の第2の実施形態を示したものである。この実施形態において、前述した実施形態で用いた部材と共通の部材には同一の符号を付して、その説明を省略する。

【0024】

本実施形態では、第1の実施形態と比較して、配線の製造方法において、転写体30を介して基材2に導電性ペースト11を転写させて配線10を形成させた点で異なる。すなわち、本実施形態の配線の製造方法では、まず、準備工程として、図10に示すように、ロール状の凹版20と、同様にロール状の転写体30とを用意し、基材2上に転写体30を配置し、転写体30に接触させるようにして凹版20を配置する。転写体30としては、様々な材質が選択可能であるが、金属製のロール表面を、基材2に対して柔軟性を有する材質、例えばシリコンゴムなどで覆う構造とすることで、後述する第二の転写工程において基材2の表面に凹凸が存在する場合でも追従性良く配線パターンを形成することが可能となる。

【0025】

次に、導電性ペースト充填工程として、図10に示すように、第1の実施形態同様に、凹版20を回転させながら、導電性ペースト11を凹版20に形成された溝20aに充填していく。この際、凹版20と接触している転写体30も追従して回転することとなる。次に、第一の転写工程として、図11に示すように、さらに凹版20及び転写体30を回転させることで、凹版20に接触する転写体30の外周面30a上に溝20a内部に充填された導電性ペースト11を転写していくことができる。次に、第二の転写工程として、さらに凹版20及び転写体30を回転させることで、転写体30の外周面30aに転写された導電性ペースト11を、基材2の表面に接触させて転写していくことができる。そして、最後に硬化工程として硬化処理を行うことで、基材2上に配線10を形成することができる。

【0026】

そして、このような製造方法においても、第1の実施形態同様に、導電性フィラー13として長径B14が配線幅W10よりも大きい第一のフィラー14が、長径B14に沿う方向を延設方向Xに沿うようにして配設された配線10を形成することができ、各導電パスにおける接触抵抗を低減させて全体として抵抗を小さくすることができる。

【0027】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1の実施形態の配線基板の上面図である。

【図2】図1の切断線A−Aにおける断面図である。

【図3】本発明の第1の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図4】本発明の第1の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図5】本発明の第1の実施形態の配線の製造方法において、転写工程を説明する説明図である。

【図6】本発明の第1の実施形態の配線の製造方法において、転写工程を説明する説明図である。

【図7】本発明の第1の実施形態の変形例の配線の製造方法において、充填工程を説明する説明図である。

【図8】本発明の第1の実施形態の変形例の配線の製造方法において、転写工程を説明する説明図である。

【図9】本発明の第1の実施形態の変形例の配線の製造方法において、転写工程を説明する説明図である。

【図10】本発明の第2の実施形態の配線の製造方法において、充填工程を説明する説明図である。

【図11】本発明の第2の実施形態の配線の製造方法において、第一の転写工程を説明する説明図である。

【図12】本発明の第2の実施形態の配線の製造方法において、第二の転写工程を説明する説明図である。

【符号の説明】

【0029】

1 配線基板

2 基材

10 配線

11 導電性ペースト

12 樹脂

13 導電性フィラー

14 第一のフィラー

15 第二のフィラー

20、25 凹版

30 転写体

【特許請求の範囲】

【請求項1】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線であって、

前記導電性フィラーは、短径が前記配線幅よりも小さいとともに、長径が前記配線幅以上となる第一のフィラーを含むことを特徴とする配線。

【請求項2】

請求項1に記載の配線において、

前記導電性フィラーは、前記第一のフィラーの長径よりも少なくとも小さい径を有し、樹脂に対して含有率を高めるために配合される第二のフィラーを含むことを特徴とする配線。

【請求項3】

請求項1または請求項2に記載の配線において、

前記第一のフィラーは、長径が配線の延設方向に沿うようにして配設されていることを特徴とする配線。

【請求項4】

請求項1から請求項3のいずれ1項に記載の配線において、

前記第一のフィラーは、鱗片状または針状に形成されていることを特徴とする配線。

【請求項5】

請求項1から請求項4のいずれ1項に記載の配線において、

前記導電性フィラーは、前記第一のフィラーの割合が5vol%以上であることを特徴とする配線。

【請求項6】

請求項2に記載の配線において、

前記第二のフィラーは、径が前記第一のフィラーの短径よりも小さく設定されていることを特徴とする配線。

【請求項7】

請求項2または請求項6に記載の配線において、

前記第二のフィラーは、直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークを有することを特徴とする配線。

【請求項8】

請求項7に記載の配線において、

前記第二のフィラーの内、直径30nm以下のフィラーが融着することにより、前記第一のフィラーと前記第二のフィラー、及び、前記第二のフィラー同士が結合されていることを特徴とする配線。

【請求項9】

請求項1から請求項8のいずれか1項に記載の配線において、

前記導電性フィラーは、銀、金、銅、ニッケル、パラジウム、カーボン、または、銀で被覆した銅、銅合金、ニッケル若しくはニッケル合金のいずれか1つ、または、複数の組み合わせからなることを特徴とする配線。

【請求項10】

請求項1から請求項9のいずれか1項に記載の配線と、

該配線が形成された基材とを備えることを特徴とする配線基板。

【請求項11】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、

前記配線幅で所定の配線パターンが形成された凹版に、前記樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、

前記凹版を前記基材に接触させて、該凹版に充填された前記導電性ペーストを前記基材に転写する転写工程と、

前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴とする配線の製造方法。

【請求項12】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、

前記配線幅で所定の配線パターンが形成された凹版に、樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、

前記凹版を転写体に接触させて、該凹版に充填された前記導電性ペーストを前記転写体に転写する第一の転写工程と、

前記転写体を前記基材に接触させて、該転写体に転写された前記導電性ペーストを前記基材に転写する第二の転写工程と、

前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴とする配線の製造方法。

【請求項1】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線であって、

前記導電性フィラーは、短径が前記配線幅よりも小さいとともに、長径が前記配線幅以上となる第一のフィラーを含むことを特徴とする配線。

【請求項2】

請求項1に記載の配線において、

前記導電性フィラーは、前記第一のフィラーの長径よりも少なくとも小さい径を有し、樹脂に対して含有率を高めるために配合される第二のフィラーを含むことを特徴とする配線。

【請求項3】

請求項1または請求項2に記載の配線において、

前記第一のフィラーは、長径が配線の延設方向に沿うようにして配設されていることを特徴とする配線。

【請求項4】

請求項1から請求項3のいずれ1項に記載の配線において、

前記第一のフィラーは、鱗片状または針状に形成されていることを特徴とする配線。

【請求項5】

請求項1から請求項4のいずれ1項に記載の配線において、

前記導電性フィラーは、前記第一のフィラーの割合が5vol%以上であることを特徴とする配線。

【請求項6】

請求項2に記載の配線において、

前記第二のフィラーは、径が前記第一のフィラーの短径よりも小さく設定されていることを特徴とする配線。

【請求項7】

請求項2または請求項6に記載の配線において、

前記第二のフィラーは、直径0.1μm以上1μm以下と、直径30nm以下との2つの粒度ピークを有することを特徴とする配線。

【請求項8】

請求項7に記載の配線において、

前記第二のフィラーの内、直径30nm以下のフィラーが融着することにより、前記第一のフィラーと前記第二のフィラー、及び、前記第二のフィラー同士が結合されていることを特徴とする配線。

【請求項9】

請求項1から請求項8のいずれか1項に記載の配線において、

前記導電性フィラーは、銀、金、銅、ニッケル、パラジウム、カーボン、または、銀で被覆した銅、銅合金、ニッケル若しくはニッケル合金のいずれか1つ、または、複数の組み合わせからなることを特徴とする配線。

【請求項10】

請求項1から請求項9のいずれか1項に記載の配線と、

該配線が形成された基材とを備えることを特徴とする配線基板。

【請求項11】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、

前記配線幅で所定の配線パターンが形成された凹版に、前記樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、

前記凹版を前記基材に接触させて、該凹版に充填された前記導電性ペーストを前記基材に転写する転写工程と、

前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴とする配線の製造方法。

【請求項12】

樹脂及び該樹脂中に含まれる導電性フィラーを有し、基材上に所定の配線幅で形成される配線の製造方法であって、

前記配線幅で所定の配線パターンが形成された凹版に、樹脂及び短径が前記配線幅よりも小さいとともに長径が前記配線幅以上となる第一のフィラーを含む導電性フィラーを有する導電性ペーストを充填する導電性ペースト充填工程と、

前記凹版を転写体に接触させて、該凹版に充填された前記導電性ペーストを前記転写体に転写する第一の転写工程と、

前記転写体を前記基材に接触させて、該転写体に転写された前記導電性ペーストを前記基材に転写する第二の転写工程と、

前記基材に転写した前記導電性ペーストを硬化させる硬化工程とを備えることを特徴とする配線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−129204(P2010−129204A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−299576(P2008−299576)

【出願日】平成20年11月25日(2008.11.25)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月25日(2008.11.25)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]