配線、電子装置及び電子装置の製造方法

【課題】抵抗を低減することが可能な配線を提供する。

【解決手段】第1導電膜12と第1導電膜12の上層の第2導電膜26とを電気的に接続する配線24であって、第1導電膜12の上の複数の第1金属粒子16と、複数の第1金属粒子16のそれぞれを介して第1導電膜12の表面に一端を接続する複数の導電部材18と、複数の導電部材18のそれぞれの他端側の側面上の複数の第2金属粒子20と、複数の第2金属粒子20のそれぞれを介して複数の導電部材18のそれぞれの表面に一端を接続し、第2導電膜26にそれぞれ接続する複数の導電部材22とを備える。

【解決手段】第1導電膜12と第1導電膜12の上層の第2導電膜26とを電気的に接続する配線24であって、第1導電膜12の上の複数の第1金属粒子16と、複数の第1金属粒子16のそれぞれを介して第1導電膜12の表面に一端を接続する複数の導電部材18と、複数の導電部材18のそれぞれの他端側の側面上の複数の第2金属粒子20と、複数の第2金属粒子20のそれぞれを介して複数の導電部材18のそれぞれの表面に一端を接続し、第2導電膜26にそれぞれ接続する複数の導電部材22とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブを用いる配線、電子装置及び電子装置の製造方法に関する。

【背景技術】

【0002】

大規模集積回路(LSI)等の半導体装置の配線材料として、アルミニウム(Al)や銅(Cu)等の金属材料に代えてカーボンナノチューブが提案され、開発が行われている(例えば、特許文献1参照。)。例えば、層間絶縁膜を用いた多層配線において、ビアに埋めこむ配線(プラグ)としてカーボンナノチューブが用いられる。ビアにカーボンナノチューブを埋めこむ場合、下部配線の導電膜からカーボンナノチューブを、例えばプラズマ化学気相成長(CVD)により、ビアの高さ程度に堆積させる。または、カーボンナノチューブをビアの高さを越えて堆積させた後に、化学機械研磨(CMP)により平坦化を行う。

【0003】

その後、プラグ上に導電膜を堆積して下部配線と電気的に接続する上部配線を形成する。この場合、上部配線の導電膜とカーボンナノチューブとの接触は上部端面に限られる。カーボンナノチューブは中空構造である。そのため、接触面積が小さくなり、カーボンナノチューブと上部配線との接触抵抗は大きく、良好なコンタクトを得ることは困難である。

【特許文献1】特開2002−329723号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、抵抗を低減することが可能な配線、電子装置及び電子装置の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1の態様によれば、(イ)第1導電膜と第1導電膜の上層の第2導電膜とを電気的に接続する配線であって、(ロ)第1導電膜の上の複数の第1金属粒子と、(ハ)複数の第1金属粒子のそれぞれを介して第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブと、(ニ)複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子と、(ホ)複数の第2金属粒子のそれぞれを介して複数の第1カーボンナノチューブのそれぞれの表面に一端を接続し、第2導電膜にそれぞれ接続する複数の第2カーボンナノチューブとを備える配線が提供される。

【0006】

本発明の第2の態様によれば、(イ)離間して配置された第1導電膜及び第2導電膜とを電気的に接続する配線であって、(ロ)第1及び第2導電膜の互いに対向するそれぞれの表面上の複数の第1金属粒子と、(ハ)複数の第1金属粒子のそれぞれを介して第1及び第2導電膜のそれぞれの表面に一端を接続し、第1及び第2導電膜の表面に直交する方向において少なくとも互いの一部が重なるように互いに逆方向に延在する複数の第1カーボンナノチューブと、(ニ)第1カーボンナノチューブの側面上の複数の第2金属粒子と、(ホ)複数の第2金属粒子のそれぞれを介して互いに逆方向に延在する第1カーボンナノチューブのそれぞれに一端を接続した複数の第2カーボンナノチューブとを備え、(ヘ)複数の第2カーボンナノチューブにより、互いに逆方向に延在する複数の第1カーボンナノチューブが相互に電気的に接続される配線が提供される。

【0007】

本発明の第3の態様によれば、(イ)基板の上に設けられた第1導電膜からなる配線層と、(ロ)第1導電膜の上の複数の第1金属粒子、複数の第1金属粒子のそれぞれを介して第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブ、複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子、複数の第2金属粒子のそれぞれを介して複数の第1カーボンナノチューブのそれぞれの表面に一端を接続する複数の第2カーボンナノチューブを含む配線と、(ハ)複数の第2カーボンナノチューブのそれぞれに接続され、第1導電膜の上層の配線層となる第2導電膜とを備える電子装置が提供される。

【0008】

本発明の第4の態様によれば、(イ)基板の上に第1導電膜を形成する工程と、(ロ)第1導電膜表面に第1金属粒子を形成する工程と、(ハ)複数の第1金属粒子のそれぞれの表面に一端が接続するように複数の第1カーボンナノチューブを堆積する工程と、(ニ)複数の第1カーボンナノチューブの他端側の側面に複数の第2金属粒子を塗布する工程と、(ホ)複数の第2金属粒子のそれぞれの表面に一端が接続するように複数の第2カーボンナノチューブを堆積する工程と、(ヘ)複数の第2カーボンナノチューブの少なくとも一部に電気的に接続するように第2導電膜を形成する工程とを含む電子装置の製造方法が提供される。

【発明の効果】

【0009】

本発明によれば、抵抗を低減することが可能な高信頼性の配線、電子装置及び電子装置の製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下図面を参照して、本発明の形態について説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号が付してある。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。また図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0011】

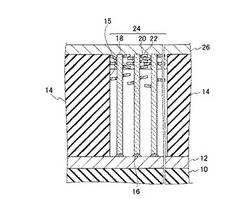

本発明の実施の形態に係る半導体装置等の電子装置は、図1及び図2に示すように、下地絶縁膜10上に、第1導電膜(下部配線層)12、層間絶縁膜14、配線(プラグ)24、及び第2導電膜(上部配線層)26等を備える。また、電子装置は、下地絶縁膜10の下方に、トランジスタ等が形成された基板(図示省略)を備える。下地絶縁膜10上に設けられた配線層である第1導電膜12と層間絶縁膜14上に設けられた配線層である第2導電膜26とが、プラグ24により電気的に接続される。層間絶縁膜14は、プラグ24が配置された貫通孔(ビア)15を有する。

【0012】

プラグ24は、第1導電膜12の上の複数の第1金属粒子16、複数の第1金属粒子16のそれぞれを介して第1導電膜12の表面に一端を接続する複数の導電部材(第1カーボンナノチューブ)18、複数の導電部材18のそれぞれの他端側の側面上の複数の第2金属粒子20、及び複数の第2金属粒子20のそれぞれを介して複数の導電部材18のそれぞれの表面に一端を接続する導電部材(第2カーボンナノチューブ)22を含む。導電部材18の他端部及び導電部材22の一部が、層間絶縁膜14の上に設けられた第2導電膜26に接触して、互いに離間した第1及び第2導電部材が導電部材18を介して電気的に接続される。

【0013】

例えば、導電部材18、22として、カーボンナノチューブ等の炭素細線が用いられる。図3に示すように、導電部材22は、導電部材18の側面に配置された第2金属粒子20から、導電部材18の直径方向に延伸する。導電部材18の平均直径Daは約2nm〜約10nm、望ましくは約4nm〜約6nmの範囲である。導電部材22の平均直径Dbは約1nm〜約5nm、望ましくは約2nm〜約4nmの範囲で、長さLbは約1nm以上である。低抵抗化のため、導電部材18は、約8×1011cm−2〜約1.2×1012cm−2の範囲の面密度が望ましい。

【0014】

第1及び第2金属粒子16、20は、カーボンナノチューブ成長のための触媒金属として作用する。第1及び第2金属粒子16、20として、コバルト(Co)、ニッケル(Ni)、鉄(Fe)等の金属、あるいはCo、Ni、Fe等を主成分とする合金等の金属粒子が用いられる。第1及び第2金属粒子16、22には、異なる金属材料を用いることが望ましい。例えば、第1金属粒子16としてCoを、第2金属粒子20としてNi又はFeを用いることが望ましい。

【0015】

導電部材18であるカーボンナノチューブの直径は、第1金属粒子16の直径で制御される。したがって、第1金属粒子16の平均粒径は、約2nm〜約10nm、望ましくは約4nm〜約6nmの範囲とされる。

【0016】

同様に、導電部材22であるカーボンナノチューブの直径は、第2金属粒子20の直径で制御される。したがって、第2金属粒子20の平均粒径は、約1nm〜約5nm、望ましくは約2nm〜約4nmの範囲とされる。

【0017】

また、第1導電膜12、第2導電膜26として、Cu、Al、タングステン(W)等の金属が用いられる。下地絶縁膜10、及び層間絶縁膜14として、酸化シリコン(SiO2)膜、窒化シリコン(Si3N4)膜、低誘電率(low−k)絶縁膜等が用いられる。low-k絶縁膜の材料として、炭素添加酸化シリコン(SiOC)、無機スピンオングラス(SOG)等の無機材料、あるいは有機SOG等の有機材料が使用できる。また、low-k絶縁膜として、無機材料膜及び有機材料膜等の積層膜を用いてもよい。

【0018】

図2及び図3に示したように、導電部材18と共に、第2導電膜26側の導電部材18の側面に設けられた多数の導電部材22を第2導電膜26と接触させることができる。したがって、プラグ24と第2導電膜26の間の接触抵抗が、接触面積の増加により低減する。このように、本発明の実施の形態に係る配線を用いることにより、配線抵抗を低減でき、高性能の半導体装置を実現することが可能となる。

【0019】

導電部材18、22に用いるカーボンナノチューブの成膜には、プラズマCVD法を用いることが望ましい。図4には、一例として表面波プラズマCVD装置を示す。マイクロ波導波路60から導入されたマイクロ波はスリットアンテナ62及びマイクロ波導入用石英窓64を介して反応室に導入される。反応室内には炭素を含む原料ガス、例えばメタン(CH4)ガス、及び水素(H2)ガスがガス導入口70より導入される。反応室内はガス流量とガス排気口68に設置したガス圧力調整器(図示省略)により所定の圧力に維持される。基板2はヒータ内蔵サセプタ66に設置され所定の温度に維持されている。例えば、カーボンナノチューブ成長条件は、CH4ガスを約10sccm、H2ガスを約90sccm、反応室内圧力を約900Pa、基板温度を約600℃、マイクロ波電力は約1kWである。

【0020】

次に、本発明の実施の形態に係る半導体装置の製造方法を、図5〜図9に示す工程断面図を用いて説明する。

【0021】

(イ)まず、半導体等の基板にトランジスタ等の回路パターンが形成される。形成された回路パターンの上に、CVD、及び蒸着等により、下地絶縁膜10、第1導電膜12、及び絶縁膜(層間絶縁膜)14が順次堆積される。図5に示すように、フォトリソグラフィ、及びドライエッチング等により、層間絶縁膜14にビア15を形成する。ビア15内に露出した第1導電膜12表面にCo等の金属粒子を堆積して第1金属粒子16を形成する。第1金属粒子16の平均直径は、例えば約5nm、堆積面密度は約1×1012cm−2である。

【0022】

(ロ)図6に示すように、表面波プラズマCVD等により、カーボンナノチューブを層間絶縁膜14表面のレベル程度まで、ビア15内の第1金属粒子16表面上に成長させて導電部材18を形成する。導電部材18の平均直径は、第1金属粒子16の平均直径に対応して約5nmである。

【0023】

(ハ)図7に示すように、Ni等の金属粒子を導電部材18の側面に塗布して第2金属粒子20を形成する。第2金属粒子20の平均直径は、例えば約2〜約3nmである。第2金属粒子20は、塗布の際に複数の導電部材18の間を通ってビア15の底部方向に深くは到達できない。そのため、第2金属粒子20は、ビア15の底部側に比べ導電部材18の先端部により高い密度で塗布される。

【0024】

(ニ)図8に示すように、表面波プラズマCVD等により、カーボンナノチューブを第2金属粒子20表面上に成長させて導電部材22を形成する。導電部材22の平均直径は、第2金属粒子20の平均直径に対応して約2〜約3nmである。導電部材22の平均長さは、約10nmである。なお、導電部材18の先端から更にカーボンナノチューブが成長することを防止するために、導電部材22のカーボンナノチューブの成長条件を、導電部材18のカーボンナノチューブ成長条件と異なる条件で行ってもよい。

【0025】

(ホ)図9に示すように、スパッタリング、フォトリソグラフィ、及びドライエッチング等により、層間絶縁膜14及びプラグ24の表面上に上部配線層である第2導電膜26を形成する。更に、必要とされる配線層が第2導電膜26の上に形成され、半導体装置が製造される。

【0026】

ここで、導電部材18として堆積されるカーボンナノチューブは、下地の第1金属粒子16により直径及び堆積表面密度が制御される。例えば、アブレーション等により、平均粒径が約5nmのCo等の金属粒子を所望の面密度で堆積させて第1金属粒子16を形成する。あるいは、堆積したCo等の金属薄膜を、所定の温度で加熱して凝集させることにより第1金属粒子16を形成してもよい。

【0027】

本発明の実施の形態に係る半導体装置の製造方法によれば、第2導電膜26側の導電部材18の側面に多数の導電部材22が形成される。そのため、第2導電膜26は、導電部材18だけでなく多数の導電部材22とも接触する。したがって、プラグ24と第2導電膜26の間の接触抵抗は、接触面積の増加により低減する。このように、本発明の実施の形態に係る半導体装置の製造方法により、配線抵抗を低減でき、高性能の半導体装置を実現することが可能となる。

【0028】

(その他の実施の形態)

上記のように、本発明の実施の形態を記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者にはさまざまな代替実施の形態、実施例及び運用技術が明らかとなろう。

【0029】

本発明の実施の形態においては、導電部材18としてのカーボンナノチューブを下部及び上部配線層を接続する縦方向配線のプラグ24に用いている。しかし、カーボンナノチューブは、配線層間接続用の縦方向配線に限定されない。例えば、下地絶縁膜の表面に平行な横方向配線にも用いることが可能である。

【0030】

例えば、図10に示すように、下地絶縁膜10の表面に互いに対向する様に形成した導電膜12a、12bの側面に第1金属粒子16a、16bを堆積する。第1金属粒子16a、16bそれぞれの表面に導電部材18a、18bを下地絶縁膜10の表面に実質的に平行な方向で少なくとも一部が重なるように成長させる。導電部材18a、18bそれぞれの側面に第2金属粒子20a、20bを塗布する。第2金属粒子20a、20bそれぞれの表面に導電部材22a、22bを成長させる。ここで、導電部材22a、22bを、互いに接触するような長さに成長させることにより、導電膜12a、12bの間の配線抵抗を低減することが可能となる。

【0031】

また、本発明の実施の形態においては、半導体装置の製造方法について説明したが、半導体装置に限定されず、液晶装置、磁気記録媒体、光記録媒体、薄膜磁気ヘッド、超伝導素子、音響電気変換素子、等の電子装置の製造方法においても、本発明が適用できることは、上記説明から容易に理解できるであろう。

【0032】

このように、本発明はここでは記載していないさまざまな実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係わる発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態に係る配線の一例を示す平面概略図である。

【図2】図1に示した配線のA−A断面を示す概略図である。

【図3】本発明の実施の形態の説明に用いる配線構造の一例を示す概略図である。

【図4】本発明の実施の形態に係る配線の導電部材の成長に用いる装置の一例を示す概略図である。

【図5】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その1)である。

【図6】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その2)である。

【図7】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その3)である。

【図8】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その4)である。

【図9】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その5)である。

【図10】本発明のその他の実施の形態に係る配線の一例を示す断面概略図である。

【符号の説明】

【0034】

10…下地絶縁膜

12…第1導電膜

14…層間絶縁膜

15…貫通孔(ビア)

16…第1金属粒子

18…導電部材(第1カーボンナノチューブ)

20…第2金属粒子

22…導電部材(第2カーボンナノチューブ)

24…配線(プラグ)

26…第2導電膜

【技術分野】

【0001】

本発明は、カーボンナノチューブを用いる配線、電子装置及び電子装置の製造方法に関する。

【背景技術】

【0002】

大規模集積回路(LSI)等の半導体装置の配線材料として、アルミニウム(Al)や銅(Cu)等の金属材料に代えてカーボンナノチューブが提案され、開発が行われている(例えば、特許文献1参照。)。例えば、層間絶縁膜を用いた多層配線において、ビアに埋めこむ配線(プラグ)としてカーボンナノチューブが用いられる。ビアにカーボンナノチューブを埋めこむ場合、下部配線の導電膜からカーボンナノチューブを、例えばプラズマ化学気相成長(CVD)により、ビアの高さ程度に堆積させる。または、カーボンナノチューブをビアの高さを越えて堆積させた後に、化学機械研磨(CMP)により平坦化を行う。

【0003】

その後、プラグ上に導電膜を堆積して下部配線と電気的に接続する上部配線を形成する。この場合、上部配線の導電膜とカーボンナノチューブとの接触は上部端面に限られる。カーボンナノチューブは中空構造である。そのため、接触面積が小さくなり、カーボンナノチューブと上部配線との接触抵抗は大きく、良好なコンタクトを得ることは困難である。

【特許文献1】特開2002−329723号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、抵抗を低減することが可能な配線、電子装置及び電子装置の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の第1の態様によれば、(イ)第1導電膜と第1導電膜の上層の第2導電膜とを電気的に接続する配線であって、(ロ)第1導電膜の上の複数の第1金属粒子と、(ハ)複数の第1金属粒子のそれぞれを介して第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブと、(ニ)複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子と、(ホ)複数の第2金属粒子のそれぞれを介して複数の第1カーボンナノチューブのそれぞれの表面に一端を接続し、第2導電膜にそれぞれ接続する複数の第2カーボンナノチューブとを備える配線が提供される。

【0006】

本発明の第2の態様によれば、(イ)離間して配置された第1導電膜及び第2導電膜とを電気的に接続する配線であって、(ロ)第1及び第2導電膜の互いに対向するそれぞれの表面上の複数の第1金属粒子と、(ハ)複数の第1金属粒子のそれぞれを介して第1及び第2導電膜のそれぞれの表面に一端を接続し、第1及び第2導電膜の表面に直交する方向において少なくとも互いの一部が重なるように互いに逆方向に延在する複数の第1カーボンナノチューブと、(ニ)第1カーボンナノチューブの側面上の複数の第2金属粒子と、(ホ)複数の第2金属粒子のそれぞれを介して互いに逆方向に延在する第1カーボンナノチューブのそれぞれに一端を接続した複数の第2カーボンナノチューブとを備え、(ヘ)複数の第2カーボンナノチューブにより、互いに逆方向に延在する複数の第1カーボンナノチューブが相互に電気的に接続される配線が提供される。

【0007】

本発明の第3の態様によれば、(イ)基板の上に設けられた第1導電膜からなる配線層と、(ロ)第1導電膜の上の複数の第1金属粒子、複数の第1金属粒子のそれぞれを介して第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブ、複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子、複数の第2金属粒子のそれぞれを介して複数の第1カーボンナノチューブのそれぞれの表面に一端を接続する複数の第2カーボンナノチューブを含む配線と、(ハ)複数の第2カーボンナノチューブのそれぞれに接続され、第1導電膜の上層の配線層となる第2導電膜とを備える電子装置が提供される。

【0008】

本発明の第4の態様によれば、(イ)基板の上に第1導電膜を形成する工程と、(ロ)第1導電膜表面に第1金属粒子を形成する工程と、(ハ)複数の第1金属粒子のそれぞれの表面に一端が接続するように複数の第1カーボンナノチューブを堆積する工程と、(ニ)複数の第1カーボンナノチューブの他端側の側面に複数の第2金属粒子を塗布する工程と、(ホ)複数の第2金属粒子のそれぞれの表面に一端が接続するように複数の第2カーボンナノチューブを堆積する工程と、(ヘ)複数の第2カーボンナノチューブの少なくとも一部に電気的に接続するように第2導電膜を形成する工程とを含む電子装置の製造方法が提供される。

【発明の効果】

【0009】

本発明によれば、抵抗を低減することが可能な高信頼性の配線、電子装置及び電子装置の製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下図面を参照して、本発明の形態について説明する。以下の図面の記載において、同一または類似の部分には同一または類似の符号が付してある。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。また図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0011】

本発明の実施の形態に係る半導体装置等の電子装置は、図1及び図2に示すように、下地絶縁膜10上に、第1導電膜(下部配線層)12、層間絶縁膜14、配線(プラグ)24、及び第2導電膜(上部配線層)26等を備える。また、電子装置は、下地絶縁膜10の下方に、トランジスタ等が形成された基板(図示省略)を備える。下地絶縁膜10上に設けられた配線層である第1導電膜12と層間絶縁膜14上に設けられた配線層である第2導電膜26とが、プラグ24により電気的に接続される。層間絶縁膜14は、プラグ24が配置された貫通孔(ビア)15を有する。

【0012】

プラグ24は、第1導電膜12の上の複数の第1金属粒子16、複数の第1金属粒子16のそれぞれを介して第1導電膜12の表面に一端を接続する複数の導電部材(第1カーボンナノチューブ)18、複数の導電部材18のそれぞれの他端側の側面上の複数の第2金属粒子20、及び複数の第2金属粒子20のそれぞれを介して複数の導電部材18のそれぞれの表面に一端を接続する導電部材(第2カーボンナノチューブ)22を含む。導電部材18の他端部及び導電部材22の一部が、層間絶縁膜14の上に設けられた第2導電膜26に接触して、互いに離間した第1及び第2導電部材が導電部材18を介して電気的に接続される。

【0013】

例えば、導電部材18、22として、カーボンナノチューブ等の炭素細線が用いられる。図3に示すように、導電部材22は、導電部材18の側面に配置された第2金属粒子20から、導電部材18の直径方向に延伸する。導電部材18の平均直径Daは約2nm〜約10nm、望ましくは約4nm〜約6nmの範囲である。導電部材22の平均直径Dbは約1nm〜約5nm、望ましくは約2nm〜約4nmの範囲で、長さLbは約1nm以上である。低抵抗化のため、導電部材18は、約8×1011cm−2〜約1.2×1012cm−2の範囲の面密度が望ましい。

【0014】

第1及び第2金属粒子16、20は、カーボンナノチューブ成長のための触媒金属として作用する。第1及び第2金属粒子16、20として、コバルト(Co)、ニッケル(Ni)、鉄(Fe)等の金属、あるいはCo、Ni、Fe等を主成分とする合金等の金属粒子が用いられる。第1及び第2金属粒子16、22には、異なる金属材料を用いることが望ましい。例えば、第1金属粒子16としてCoを、第2金属粒子20としてNi又はFeを用いることが望ましい。

【0015】

導電部材18であるカーボンナノチューブの直径は、第1金属粒子16の直径で制御される。したがって、第1金属粒子16の平均粒径は、約2nm〜約10nm、望ましくは約4nm〜約6nmの範囲とされる。

【0016】

同様に、導電部材22であるカーボンナノチューブの直径は、第2金属粒子20の直径で制御される。したがって、第2金属粒子20の平均粒径は、約1nm〜約5nm、望ましくは約2nm〜約4nmの範囲とされる。

【0017】

また、第1導電膜12、第2導電膜26として、Cu、Al、タングステン(W)等の金属が用いられる。下地絶縁膜10、及び層間絶縁膜14として、酸化シリコン(SiO2)膜、窒化シリコン(Si3N4)膜、低誘電率(low−k)絶縁膜等が用いられる。low-k絶縁膜の材料として、炭素添加酸化シリコン(SiOC)、無機スピンオングラス(SOG)等の無機材料、あるいは有機SOG等の有機材料が使用できる。また、low-k絶縁膜として、無機材料膜及び有機材料膜等の積層膜を用いてもよい。

【0018】

図2及び図3に示したように、導電部材18と共に、第2導電膜26側の導電部材18の側面に設けられた多数の導電部材22を第2導電膜26と接触させることができる。したがって、プラグ24と第2導電膜26の間の接触抵抗が、接触面積の増加により低減する。このように、本発明の実施の形態に係る配線を用いることにより、配線抵抗を低減でき、高性能の半導体装置を実現することが可能となる。

【0019】

導電部材18、22に用いるカーボンナノチューブの成膜には、プラズマCVD法を用いることが望ましい。図4には、一例として表面波プラズマCVD装置を示す。マイクロ波導波路60から導入されたマイクロ波はスリットアンテナ62及びマイクロ波導入用石英窓64を介して反応室に導入される。反応室内には炭素を含む原料ガス、例えばメタン(CH4)ガス、及び水素(H2)ガスがガス導入口70より導入される。反応室内はガス流量とガス排気口68に設置したガス圧力調整器(図示省略)により所定の圧力に維持される。基板2はヒータ内蔵サセプタ66に設置され所定の温度に維持されている。例えば、カーボンナノチューブ成長条件は、CH4ガスを約10sccm、H2ガスを約90sccm、反応室内圧力を約900Pa、基板温度を約600℃、マイクロ波電力は約1kWである。

【0020】

次に、本発明の実施の形態に係る半導体装置の製造方法を、図5〜図9に示す工程断面図を用いて説明する。

【0021】

(イ)まず、半導体等の基板にトランジスタ等の回路パターンが形成される。形成された回路パターンの上に、CVD、及び蒸着等により、下地絶縁膜10、第1導電膜12、及び絶縁膜(層間絶縁膜)14が順次堆積される。図5に示すように、フォトリソグラフィ、及びドライエッチング等により、層間絶縁膜14にビア15を形成する。ビア15内に露出した第1導電膜12表面にCo等の金属粒子を堆積して第1金属粒子16を形成する。第1金属粒子16の平均直径は、例えば約5nm、堆積面密度は約1×1012cm−2である。

【0022】

(ロ)図6に示すように、表面波プラズマCVD等により、カーボンナノチューブを層間絶縁膜14表面のレベル程度まで、ビア15内の第1金属粒子16表面上に成長させて導電部材18を形成する。導電部材18の平均直径は、第1金属粒子16の平均直径に対応して約5nmである。

【0023】

(ハ)図7に示すように、Ni等の金属粒子を導電部材18の側面に塗布して第2金属粒子20を形成する。第2金属粒子20の平均直径は、例えば約2〜約3nmである。第2金属粒子20は、塗布の際に複数の導電部材18の間を通ってビア15の底部方向に深くは到達できない。そのため、第2金属粒子20は、ビア15の底部側に比べ導電部材18の先端部により高い密度で塗布される。

【0024】

(ニ)図8に示すように、表面波プラズマCVD等により、カーボンナノチューブを第2金属粒子20表面上に成長させて導電部材22を形成する。導電部材22の平均直径は、第2金属粒子20の平均直径に対応して約2〜約3nmである。導電部材22の平均長さは、約10nmである。なお、導電部材18の先端から更にカーボンナノチューブが成長することを防止するために、導電部材22のカーボンナノチューブの成長条件を、導電部材18のカーボンナノチューブ成長条件と異なる条件で行ってもよい。

【0025】

(ホ)図9に示すように、スパッタリング、フォトリソグラフィ、及びドライエッチング等により、層間絶縁膜14及びプラグ24の表面上に上部配線層である第2導電膜26を形成する。更に、必要とされる配線層が第2導電膜26の上に形成され、半導体装置が製造される。

【0026】

ここで、導電部材18として堆積されるカーボンナノチューブは、下地の第1金属粒子16により直径及び堆積表面密度が制御される。例えば、アブレーション等により、平均粒径が約5nmのCo等の金属粒子を所望の面密度で堆積させて第1金属粒子16を形成する。あるいは、堆積したCo等の金属薄膜を、所定の温度で加熱して凝集させることにより第1金属粒子16を形成してもよい。

【0027】

本発明の実施の形態に係る半導体装置の製造方法によれば、第2導電膜26側の導電部材18の側面に多数の導電部材22が形成される。そのため、第2導電膜26は、導電部材18だけでなく多数の導電部材22とも接触する。したがって、プラグ24と第2導電膜26の間の接触抵抗は、接触面積の増加により低減する。このように、本発明の実施の形態に係る半導体装置の製造方法により、配線抵抗を低減でき、高性能の半導体装置を実現することが可能となる。

【0028】

(その他の実施の形態)

上記のように、本発明の実施の形態を記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者にはさまざまな代替実施の形態、実施例及び運用技術が明らかとなろう。

【0029】

本発明の実施の形態においては、導電部材18としてのカーボンナノチューブを下部及び上部配線層を接続する縦方向配線のプラグ24に用いている。しかし、カーボンナノチューブは、配線層間接続用の縦方向配線に限定されない。例えば、下地絶縁膜の表面に平行な横方向配線にも用いることが可能である。

【0030】

例えば、図10に示すように、下地絶縁膜10の表面に互いに対向する様に形成した導電膜12a、12bの側面に第1金属粒子16a、16bを堆積する。第1金属粒子16a、16bそれぞれの表面に導電部材18a、18bを下地絶縁膜10の表面に実質的に平行な方向で少なくとも一部が重なるように成長させる。導電部材18a、18bそれぞれの側面に第2金属粒子20a、20bを塗布する。第2金属粒子20a、20bそれぞれの表面に導電部材22a、22bを成長させる。ここで、導電部材22a、22bを、互いに接触するような長さに成長させることにより、導電膜12a、12bの間の配線抵抗を低減することが可能となる。

【0031】

また、本発明の実施の形態においては、半導体装置の製造方法について説明したが、半導体装置に限定されず、液晶装置、磁気記録媒体、光記録媒体、薄膜磁気ヘッド、超伝導素子、音響電気変換素子、等の電子装置の製造方法においても、本発明が適用できることは、上記説明から容易に理解できるであろう。

【0032】

このように、本発明はここでは記載していないさまざまな実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係わる発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態に係る配線の一例を示す平面概略図である。

【図2】図1に示した配線のA−A断面を示す概略図である。

【図3】本発明の実施の形態の説明に用いる配線構造の一例を示す概略図である。

【図4】本発明の実施の形態に係る配線の導電部材の成長に用いる装置の一例を示す概略図である。

【図5】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その1)である。

【図6】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その2)である。

【図7】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その3)である。

【図8】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その4)である。

【図9】本発明の実施の形態に係る半導体装置の製造方法の一例を示す工程断面図(その5)である。

【図10】本発明のその他の実施の形態に係る配線の一例を示す断面概略図である。

【符号の説明】

【0034】

10…下地絶縁膜

12…第1導電膜

14…層間絶縁膜

15…貫通孔(ビア)

16…第1金属粒子

18…導電部材(第1カーボンナノチューブ)

20…第2金属粒子

22…導電部材(第2カーボンナノチューブ)

24…配線(プラグ)

26…第2導電膜

【特許請求の範囲】

【請求項1】

第1導電膜と前記第1導電膜の上層の第2導電膜とを電気的に接続する配線であって、

前記第1導電膜の上の複数の第1金属粒子と、

前記複数の第1金属粒子のそれぞれを介して前記第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブと、

前記複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子と、

前記複数の第2金属粒子のそれぞれを介して前記複数の第1カーボンナノチューブのそれぞれの表面に一端を接続し、前記第2導電膜にそれぞれ接続する複数の第2カーボンナノチューブ

とを備えることを特徴とする配線。

【請求項2】

前記第2カーボンナノチューブの直径が、前記第1カーボンナノチューブの直径より小さいことを特徴とする請求項1に記載の配線。

【請求項3】

前記第1及び第2金属粒子が、鉄、ニッケル、コバルトのいずれか1つを少なくとも含むことを特徴とする請求項1又は2に記載の配線。

【請求項4】

前記第1及び第2金属粒子が、異なる金属材料であることを特徴とする請求項1〜3のいずれか1項に記載の配線。

【請求項5】

離間して配置された第1導電膜及び第2導電膜とを電気的に接続する配線であって、

前記第1及び第2導電膜の互いに対向するそれぞれの表面上の複数の第1金属粒子と、

前記複数の第1金属粒子のそれぞれを介して前記第1及び第2導電膜のそれぞれの表面に一端を接続し、前記第1及び第2導電膜の表面に直交するする方向において少なくとも互いの一部が重なるように互いに逆方向に延在する複数の第1カーボンナノチューブと、

前記第1カーボンナノチューブの側面上の複数の第2金属粒子と、

前記複数の第2金属粒子のそれぞれを介して前記互いに逆方向に延在する第1カーボンナノチューブのそれぞれに一端を接続した複数の第2カーボンナノチューブ

とを備え、前記複数の第2カーボンナノチューブにより、前記互いに逆方向に延在する複数の第1カーボンナノチューブが相互に電気的に接続されることを特徴とする配線。

【請求項6】

基板の上に設けられた第1導電膜からなる配線層と、

前記第1導電膜の上の複数の第1金属粒子、前記複数の第1金属粒子のそれぞれを介して前記第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブ、前記複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子、前記複数の第2金属粒子のそれぞれを介して前記複数の第1カーボンナノチューブのそれぞれの表面に一端を接続する複数の第2カーボンナノチューブを含む配線と、

前記複数の第2カーボンナノチューブのそれぞれに接続され、前記第1導電膜の上層の配線層となる第2導電膜

とを備えることを特徴とする電子装置。

【請求項7】

前記第1及び第2導電膜の間に形成された層間絶縁膜を更に備え、前記配線は前記層間絶縁膜中に設けられた貫通孔中に配置されることを特徴とする請求項6に記載の電子装置。

【請求項8】

基板の上に第1導電膜を形成する工程と、

前記第1導電膜表面に複数の第1金属粒子を形成する工程と、

前記複数の第1金属粒子のそれぞれの表面に一端が接続するように複数の第1カーボンナノチューブを堆積する工程と、

前記複数の第1カーボンナノチューブの他端側の側面に複数の第2金属粒子を塗布する工程と、

前記複数の第2金属粒子のそれぞれの表面に一端が接続するように複数の第2カーボンナノチューブを堆積する工程と、

前記複数の第2カーボンナノチューブの少なくとも一部に電気的に接続するように第2導電膜を形成する工程

とを含むことを特徴とする電子装置の製造方法。

【請求項9】

前記第1及び第2カーボンナノチューブが、炭素を含むガスを用いて堆積されることを特徴とする請求項8に記載の電子装置の製造方法。

【請求項1】

第1導電膜と前記第1導電膜の上層の第2導電膜とを電気的に接続する配線であって、

前記第1導電膜の上の複数の第1金属粒子と、

前記複数の第1金属粒子のそれぞれを介して前記第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブと、

前記複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子と、

前記複数の第2金属粒子のそれぞれを介して前記複数の第1カーボンナノチューブのそれぞれの表面に一端を接続し、前記第2導電膜にそれぞれ接続する複数の第2カーボンナノチューブ

とを備えることを特徴とする配線。

【請求項2】

前記第2カーボンナノチューブの直径が、前記第1カーボンナノチューブの直径より小さいことを特徴とする請求項1に記載の配線。

【請求項3】

前記第1及び第2金属粒子が、鉄、ニッケル、コバルトのいずれか1つを少なくとも含むことを特徴とする請求項1又は2に記載の配線。

【請求項4】

前記第1及び第2金属粒子が、異なる金属材料であることを特徴とする請求項1〜3のいずれか1項に記載の配線。

【請求項5】

離間して配置された第1導電膜及び第2導電膜とを電気的に接続する配線であって、

前記第1及び第2導電膜の互いに対向するそれぞれの表面上の複数の第1金属粒子と、

前記複数の第1金属粒子のそれぞれを介して前記第1及び第2導電膜のそれぞれの表面に一端を接続し、前記第1及び第2導電膜の表面に直交するする方向において少なくとも互いの一部が重なるように互いに逆方向に延在する複数の第1カーボンナノチューブと、

前記第1カーボンナノチューブの側面上の複数の第2金属粒子と、

前記複数の第2金属粒子のそれぞれを介して前記互いに逆方向に延在する第1カーボンナノチューブのそれぞれに一端を接続した複数の第2カーボンナノチューブ

とを備え、前記複数の第2カーボンナノチューブにより、前記互いに逆方向に延在する複数の第1カーボンナノチューブが相互に電気的に接続されることを特徴とする配線。

【請求項6】

基板の上に設けられた第1導電膜からなる配線層と、

前記第1導電膜の上の複数の第1金属粒子、前記複数の第1金属粒子のそれぞれを介して前記第1導電膜の表面に一端を接続する複数の第1カーボンナノチューブ、前記複数の第1カーボンナノチューブのそれぞれの他端側の側面上の複数の第2金属粒子、前記複数の第2金属粒子のそれぞれを介して前記複数の第1カーボンナノチューブのそれぞれの表面に一端を接続する複数の第2カーボンナノチューブを含む配線と、

前記複数の第2カーボンナノチューブのそれぞれに接続され、前記第1導電膜の上層の配線層となる第2導電膜

とを備えることを特徴とする電子装置。

【請求項7】

前記第1及び第2導電膜の間に形成された層間絶縁膜を更に備え、前記配線は前記層間絶縁膜中に設けられた貫通孔中に配置されることを特徴とする請求項6に記載の電子装置。

【請求項8】

基板の上に第1導電膜を形成する工程と、

前記第1導電膜表面に複数の第1金属粒子を形成する工程と、

前記複数の第1金属粒子のそれぞれの表面に一端が接続するように複数の第1カーボンナノチューブを堆積する工程と、

前記複数の第1カーボンナノチューブの他端側の側面に複数の第2金属粒子を塗布する工程と、

前記複数の第2金属粒子のそれぞれの表面に一端が接続するように複数の第2カーボンナノチューブを堆積する工程と、

前記複数の第2カーボンナノチューブの少なくとも一部に電気的に接続するように第2導電膜を形成する工程

とを含むことを特徴とする電子装置の製造方法。

【請求項9】

前記第1及び第2カーボンナノチューブが、炭素を含むガスを用いて堆積されることを特徴とする請求項8に記載の電子装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−258434(P2008−258434A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−99549(P2007−99549)

【出願日】平成19年4月5日(2007.4.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度独立行政法人新エネルギー・産業技術総合開発機構 「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願。

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月5日(2007.4.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度独立行政法人新エネルギー・産業技術総合開発機構 「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願。

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]