配線パターンの形成方法、多層配線基板の製造方法、電子機器

【課題】 微細な配線パターンを精度良く安定して形成可能な方法を提供する。

【解決手段】 配線パターンが形成される領域(配線形成領域)32Eの周囲に樹脂材料を含む液体材料を配置し、乾燥処理によって、未硬化状態若しくは半硬化状態の樹脂膜54Bを形成する。次に、配線形成領域32Eに親液化処理を施して樹脂膜54Bを配線形成領域32E側に流動させ、該流動によって配線形成領域32Eを狭小化する。そして、この樹脂膜54Bを硬化して隔壁を形成する。こうして形成された隔壁は微細なピッチで配置されることになるため、この隔壁を使えば液滴吐出法によって容易に微細な配線幅を有する配線パターンを形成することができる。

【解決手段】 配線パターンが形成される領域(配線形成領域)32Eの周囲に樹脂材料を含む液体材料を配置し、乾燥処理によって、未硬化状態若しくは半硬化状態の樹脂膜54Bを形成する。次に、配線形成領域32Eに親液化処理を施して樹脂膜54Bを配線形成領域32E側に流動させ、該流動によって配線形成領域32Eを狭小化する。そして、この樹脂膜54Bを硬化して隔壁を形成する。こうして形成された隔壁は微細なピッチで配置されることになるため、この隔壁を使えば液滴吐出法によって容易に微細な配線幅を有する配線パターンを形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線パターンの形成方法、多層配線基板の製造方法、電子機器に関するものである。

【背景技術】

【0002】

電子回路又は集積回路などに使われる配線等の製造には、例えば、リソグラフィー法が用いられている。リソグラフィー法は、真空装置などの大がかりな設備と複雑な工程を必要とする。また、リソグラフィー法は、材料使用効率も数%程度であり、その材料のほとんどを廃棄せざるを得ず、製造コストが高い。そこで、リソグラフィー法に代わるプロセスとして、機能性材料を含む液体をインクジェットにより基材に直接パターニングする方法(液滴吐出方式)が検討されている。例えば、特許文献1には、導電性微粒子を分散させた液体を液滴吐出方式にて基板に直接パターン塗布し、その後熱処理およびレーザー照射を行って導電膜パターンに変換する方法が提案されている。また、特許文献2には、導電パターンと絶縁パターンを液滴吐出法により順次形成することによって、多層回路基板を形成する方法が提案されている。また、特許文献3には、配線と配線との間を埋める絶縁膜を液滴吐出法により形成する方法が提案されている。

【特許文献1】米国特許第5132248号明細書

【特許文献2】特開2004−241514号公報

【特許文献3】特開2004−200563号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

最近では、デバイスを構成する回路の高密度化がますます進み、例えば配線パターンについてもさらなる微細化、細線化が要求されている。しかしながら、このような微細な配線パターンを前記の液滴吐出方式による方法によって形成しようとした場合、吐出した液滴が着弾後に基板上で濡れ広がるために微細な配線パターンを正確かつ安定に形成するのが困難であった。

本発明はこのような事情に鑑みてなされたものであって、微細な配線パターンを精度良く安定して形成することのできる方法を提供することを目的とする。また、配線パターンの微細化により高密度な多層配線構造を可能とした多層配線基板の製造方法を提供することを目的とする。さらに、このような多層配線基板を備えた接続信頼性の高い電子機器を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するため、本発明の配線パターンの形成方法は、隔壁によって区画された領域に導電材料を含む液体材料を配置することにより配線パターンを形成する方法であって、前記配線パターンの形成される領域の周囲に樹脂材料を配置する工程と、前記樹脂材料によって区画された区画領域に親液化処理を施し、該区画領域側に前記樹脂材料を流動させることによって、該区画領域を狭小化する工程と、前記樹脂材料を硬化して前記隔壁を形成する工程とを備えたことを特徴とする。ここで、前記樹脂材料は未硬化若しくは半硬化の状態で配置されることが望ましい。

本方法では、液体材料の配置される領域を隔壁によって区画しているので、この区画領域を越えて液体材料が広がることはない。したがって、従来に比べて微細且つ均一な幅を有する配線パターンを形成することができる。また本方法では、区画領域の周囲に配置した樹脂材料は完全には硬化していないので、完全硬化させた場合と違って、基板の親液化処理により流動させることができる。すなわち、この流動を利用することによって前記区画領域の狭小化が可能になり、本来液滴吐出装置等で実現可能な配線幅よりも狭い配線幅を実現できるようになる。

【0005】

本発明の配線パターンの形成方法においては、前記親液化処理が前記区画領域にエキシマUV光を照射することにより行なわれるものとすることができる。ここで、前記エキシマUV光としては波長172nmの光を用いることができる。

このようにエキシマUV光を用いることにより、親液化処理を簡便に行なうことができるようになる。

【0006】

本発明の配線パターンの形成方法においては、前記樹脂材料の配置工程が、液滴吐出法により行なわれることが望ましい。

液滴吐出法を用いることで、材料の無駄が少なくなり、より低コストで配線パターンを形成できるようになる。なお、液滴吐出法ではフォトリソグラフィ法よりも粗いピッチのパターンしか形成できないが、本発明においては、樹脂材料の配置後に行なわれる親液化処理によって樹脂材料のピッチを調節できるため、樹脂材料を配置する段階では、ピッチはさほど狭くなっている必要はない。むしろ、製造時間の短縮や材料コストの低減を図ることのできる本方法を採用するメリットの方が大きいといえる。

【0007】

本発明の多層配線基板の製造方法は、絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなる多層配線基板の製造方法であって、前記複数の配線層のうち少なくとも1つの配線層を構成する配線パターンが、前述した本発明の配線パターンの形成方法により形成されることを特徴とする。

この方法によれば、微細な配線パターンを高密度に配置した多層配線基板を提供することができる。

【0008】

本発明の電子機器は、前述した本発明の多層配線基板の製造方法により製造された多層配線基板を備えたことを特徴とする。

この構成によれば、電気的接続の信頼性に優れた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施形態につき、図面を参照して説明する。以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。また、本実施形態では、個々の電気配線をそれぞれ配線パターンとして扱うが、複数の電気配線をまとめて配線パターンと称することもある。

【0010】

図1は、COF(Chip On Film)構造の液晶モジュールの分解斜視図である。本実施形態では、フレキシブルプリント配線基板(Flexible Printed Circuit;以下「FPC」という。)30における配線パターンの形成方法を例にして説明する。このフレキシブルプリント配線基板は、絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなるものであり、本発明の多層配線基板の一実施形態を構成するものである。FPC30は、可撓性を有するフィルム基板31の表面に、電気配線パターン39a,39bを形成したものである。詳細は後述するが、図1に示すCOF構造の液晶モジュール1では、液晶パネル2の端部にFPC30が接続され、FPC30の表面に液晶駆動用IC100が実装されている。そして、この液晶駆動用IC100からFPC30を介して液晶パネル2に駆動信号を出力することにより、液晶パネル2において画像表示が行われるようになっている。

【0011】

[配線パターン]

図2は、本実施形態の配線パターンの説明図であって、FPCの配線形成部分の拡大図である。なお、図2(a)は図2(b)のB−B線における平面断面図であり、図2(b)は図2(a)のA−A線における側面断面図である。図2(b)に示すように、本実施形態の配線パターンは、下層の電気配線32と上層の電気配線36とが、層間絶縁膜54を介して積層された構成となっている。なお、以下の配線パターンはほんの一例に過ぎず、これ以外の配線パターンに本発明を適用することも可能である。

【0012】

図2(b)に示すように、FPC30は、ポリイミド等で構成された可撓性を有するフィルム基板31を備えている。そのフィルム基板31の表面に、下地絶縁膜51が形成されている。この下地絶縁膜51は、アクリル等の紫外線硬化性樹脂と、エポキシ等の熱硬化性樹脂とを混合した、電気絶縁性材料によって構成されている。

【0013】

その下地絶縁膜51の表面に、複数の電気配線32が形成されている。この電気配線32は、Ag等の導電性材料により、所定のパターンに形成されている。なお、下地絶縁膜51の表面における電気配線32の非形成領域には、層内絶縁膜(不図示)が形成されている。そして、後述する液滴吐出方式を採用することにより、電気配線32のライン×スペースは、例えば30μm×30μm程度に微細化されている。

【0014】

上述した電気配線32を覆うように、層間絶縁膜54が形成されている。この層間絶縁膜54も、下地絶縁膜51と同様の樹脂材料で構成されている。そして、電気配線32の一部から、層間絶縁膜54を貫通するように、相当高さの導通ポスト34が形成されている。この導通ポスト34は、電気配線32と同じAg等の導電性材料により、円柱状に形成されている。一例を挙げれば、電気配線32の厚さは2μm程度であり、導通ポスト34の高さは8μm程度に形成されている。

【0015】

その層間絶縁膜54の表面には、上層の電気配線36が形成されている。この上層の電気配線36も、下層の電気配線32と同様に、Ag等の導電性材料で構成されている。なお図2(a)に示すように、上層の電気配線36は、下層の電気配線32と交差するように配置してもよい。そして、上層の電気配線36は、導通ポスト34の上端部に接続されて、下層の電気配線32との導通が確保されている。

【0016】

また、図2(b)に示すように、層間絶縁膜54の表面における電気配線36の非形成領域には、層内絶縁膜56が形成されている。さらに、電気配線36を覆うように、保護膜58が形成されている。これらの層内絶縁膜56および保護膜58も、下地絶縁膜51と同様の樹脂材料で構成されている。

以上には、2層の電気配線32,36を備えた配線パターンを例にして説明したが、3層以上の電気配線を備えた配線パターンとすることも可能である。この場合、第1層の電気配線32から第2層の電気配線36までの構造と同様に、第n層の電気配線から第n+1層の電気配線までを形成すればよい。

【0017】

[配線パターンの形成方法]

次に、実施形態に係る配線パターンの形成方法について説明する。

図3は、実施形態に係る配線パターンの形成方法の工程表である。また図4は、実施形態に係る配線パターンの形成方法の説明図である。以下、図3の左端欄のステップ番号の順に、各工程を説明する。

【0018】

まず、図2(b)に示すフィルム基板31の表面を洗浄する(ステップ1)。具体的には、波長172nmのエキシマUVを、フィルム基板31の表面に300秒程度照射する。なお、水などの溶媒でフィルム基板31を洗浄してもよく、超音波を用いて洗浄してもよい。また、フィルム基板31に常圧でプラズマを照射することで洗浄してもよい。

【0019】

次に、フィルム基板31の表面に下地絶縁膜51を形成する前提として、下地絶縁膜51の土手を描画形成する(ステップ2)。この描画は、液滴吐出方式(インクジェット方式)によって行う。すなわち、後述する液滴吐出装置を用いて、下地絶縁膜51の形成材料である硬化前の樹脂材料を、下地絶縁膜51の形成領域の周縁部に沿って吐出する。

次に、吐出された樹脂材料を硬化させる(ステップ3)。具体的には、波長365nmのUVを4秒程度照射して、下地絶縁膜51の形成材料であるUV硬化性樹脂を硬化させる。これにより、下地絶縁膜51の形成領域の周縁部に、土手(堰)が形成される。

【0020】

次に、形成された土手の内側に下地絶縁膜51を描画形成する(ステップ4)。この描画も、液滴吐出方式によって行う。具体的には、後述する液滴吐出装置の液滴吐出ヘッドを土手の内側全体に走査させつつ、その液滴吐出ヘッドから下地絶縁膜51の形成材料である硬化前の樹脂材料を吐出する。ここで、吐出された樹脂材料が流動しても、周縁部の土手により堰き止められるので、下地絶縁膜51の形成領域を越えて広がることはない。

次に、吐出された樹脂材料を硬化させる(ステップ5)。具体的には、波長365nmのUVを60秒程度照射して、下地絶縁膜51の形成材料であるUV硬化性樹脂を硬化させる。これにより、図4(a)に示すように、フィルム基板31の表面に下地絶縁膜51が形成される。

【0021】

次に、電気配線32を形成する際の隔壁となる層内絶縁膜を形成する。ここではまず、その前提として、下地絶縁膜51の表面の接触角を調整する(ステップ6)。硬化した下地絶縁膜51の表面は撥液性を示すことから、その表面に親液性を付与するため、波長172nmのエキシマUVを照射する。

【0022】

次に、電気配線32の形成される領域の周囲に層内絶縁膜を描画形成する(ステップ7)。この描画も、下地絶縁膜51の描画と同様に、液滴吐出装置を用いて行う。

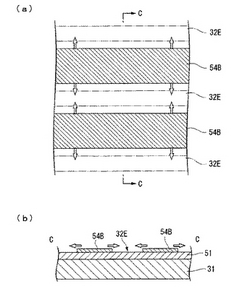

図5〜図8は、層内絶縁膜54A及び電気配線32の形成方法の一例を示す工程図である。これらの図において、(a)は図2(a)に対応する平面断面図であり、(b)は(a)のC−C断面を示す側断面図である。

【0023】

本工程では、まず、図5に示すように、液滴吐出装置20を用いて、電気配線32の形成される領域(配線形成領域)32Eの周縁部に沿って液体材料L1を吐出する。液体材料L1としては、下地絶縁膜を形成する際の液体材料と同様のものを用いることができる。このとき、液だまり(バルジ)が生じないように、続けて吐出する液滴の重なり程度を調整することが望ましい。特に、一回目の吐出では複数の液滴L1を互いに接しないように離間して吐出し、2回目以降の吐出によって、その間を埋めていくような吐出方法を採用することが望ましい。また、吐出する液体材料L1の量は、これを乾燥して得られる樹脂膜54Bや層内絶縁膜54Aの厚みが電気配線32と略同じ厚みとなるように調節することが望ましい。このように電気配線と層内絶縁膜54Aとの厚みを等しくして基板の被処理面を平坦化することにより、その後のプロセスが容易になる。特に、上層側の電気配線36を形成する際に、段切れ等の不良が発生しにくくなる。本実施形態では、この樹脂膜54Bの形成に液滴吐出法を用いているので、吐出する液体材料の量を精密に制御することが可能であり、従って、樹脂膜54Bの厚みを電気配線32に合わせる等の調整は比較的容易に行なうことができる。

以上により、下地絶縁膜51の表面に液状ライン54pが形成される。

【0024】

次に、図6に示すように、液状ライン54pを仮乾燥させて樹脂膜54Bを形成する。この仮乾燥は、少なくとも液状ライン54pの表面が乾燥するように行う。具体的には、湿度が低い空気や不活性ガス等のドライエアを、液状ライン54pに向かって吹き付ける。ドライエアの温度は、常温(約25℃)であっても、高温であってもよい。また、ドライエアを吹き付ける代わりに、赤外線ランプ等を用いて、赤外線を液状ライン54pに照射してもよい。この工程では、樹脂膜54Bはまだ完全には硬化しておらず、流動性を残した状態となっている。すなわち、配線形成領域32E(配線パターンの形成される領域)の周囲には、未硬化若しくは半硬化の状態の樹脂材料(樹脂膜54B)が配置された状態となっている。

【0025】

次に、樹脂膜54Bによって区画される区画領域(配線形成領域32Eを含む領域)に、波長172nmのエキシマUVを照射して、親液処理を施す(ステップ8)。これにより、配線形成領域32Eに親液性が付与されるので、樹脂膜54Bは矢印で示す区画領域側の方向に流動し、区画領域を狭小化する。

図7は、樹脂膜54Bが流動した後の状態を示す図である。このように樹脂膜54Bの流動を利用することで、液滴吐出装置20によって実現可能なピッチよりも狭いピッチで樹脂膜54Bを配置することができる。

【0026】

次に、樹脂膜54Bを硬化させる(ステップ9)。具体的には、波長365nmのUVを4秒程度照射して、樹脂膜54Bの形成材料であるUV硬化性樹脂を硬化させる。これにより、層内絶縁膜54Aが形成される。

【0027】

次に、この層内絶縁膜54Aによって区画された領域に電気配線32を形成する。ここではまず、その前提として、下地絶縁膜51の表面(配線形成領域32Eの表面)の接触角を調整する(ステップ10)。次述するように、電気配線32の形成材料を含む液滴を吐出した場合に、下地絶縁膜51の表面の接触角が大きすぎると、吐出された液滴が玉状になって所定位置に所定形状の電気配線を形成することが困難になる。一方、下地絶縁膜51の表面の接触角が小さすぎると、吐出された液滴が濡れ広がって電気配線の微細化が困難になる。なお、硬化した下地絶縁膜51の表面は撥液性を示しているので、その表面に波長172nmのエキシマUVを15秒程度照射することにより、下地絶縁膜51の表面の接触角を調整する。撥液性の緩和の程度は、紫外光の照射時間で調整できるが、紫外光の強度、波長、熱処理(加熱)との組み合わせ等によって調整することもできる。なお、親液化処理の他の方法としては、酸素を反応ガスとするプラズマ処理や、基板をオゾン雰囲気に曝す処理が挙げられる。

【0028】

次に、図8に示すように、先の工程によって狭小化された配線形成領域32Eに、電気配線となる液状ライン32pを描画形成する(ステップ11)。この描画は、後述する液滴吐出装置を用いた液滴吐出方式によって行う。ここで吐出するのは、電気配線の形成材料である導電性微粒子を分散媒に分散させた分散液L2である。その導電性微粒子として、銀が好適に用いられる。その他にも、金、銅、パラジウム、ニッケルの何れかを含有する金属微粒子の他、導電性ポリマーや超電導体の微粒子などを用いることができる。

【0029】

導電性微粒子は、分散性を向上させるために表面に有機物などをコーティングして使うこともできる。導電性微粒子の表面にコーティングするコーティング材としては、例えば立体障害や静電反発を誘発するようなポリマーが挙げられる。また、導電性微粒子の粒径は5nm以上、0.1μm以下であることが好ましい。0.1μmより大きいと、ノズルの目詰まりが起こりやすく、液滴吐出ヘッド20による吐出が困難になるからである。また5nmより小さいと、導電性微粒子に対するコーティング剤の体積比が大きくなり、得られる膜中の有機物の割合が過多となるからである。

【0030】

使用する分散媒としては、上記の導電性微粒子を分散できるもので、凝集を起こさないものであれば特に限定されないが、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、又はエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、更にプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を挙げることができる。これらのうち、微粒子の分散性と分散液L2の安定性、また、液滴吐出方式への適用のし易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、特に好ましい分散媒としては水、炭化水素系化合物を挙げることができる。これらの分散媒は、単独でも、あるいは2種以上の混合物としても使用できる。

【0031】

導電性微粒子を含有する液体L2の分散媒としては、室温での蒸気圧が0.001mmHg以上、200mmHg以下(約0.133Pa以上、26600Pa以下)であるものが好ましい。蒸気圧が200mmHgより高い場合には、吐出後に分散媒が急激に蒸発してしまい、良好な膜を形成することが困難となるためである。

また、分散媒の蒸気圧は、0.001mmHg以上、50mmHg以下(約0.133Pa以上、6650Pa以下)であることがより好ましい。蒸気圧が50mmHgより高い場合には、液滴吐出方式で液滴を吐出する際に乾燥によるノズル詰まりが起こり易く、安定な吐出が困難となるためである。一方、室温での蒸気圧が0.001mmHgより低い分散媒の場合、乾燥が遅くなり膜中に分散媒が残留しやすくなり、後工程の熱および/または光処理後に良質の導電膜が得られにくい。

【0032】

上記導電性微粒子を分散媒に分散する場合の分散質濃度は、1質量%以上、80質量%以下であり、導電膜の所望膜厚に応じて調整することができる。80質量%を超えると凝集をおこしやすくなり、均一な膜が得にくい。

【0033】

上記導電性微粒子の分散液L2の表面張力は、0.02N/m以上、0.07N/m以下の範囲に入ることが好ましい。液滴吐出方式にて液体を吐出する際、表面張力が0.02N/m未満であると、インク組成物のノズル面に対する濡れ性が増大するため飛行曲りが生じ易くなり、0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量、吐出タイミングの制御が困難になるためである。

表面張力を調整するため、上記分散液L2には、下地絶縁膜51との接触角を不当に低下させない範囲で、フッ素系、シリコン系、ノニオン系などの表面張力調節剤を微量添加することができる。ノニオン系表面張力調節剤は、下地絶縁膜51への濡れ性を良好化し、膜のレベリング性を改良し、塗膜のぶつぶつの発生、ゆず肌の発生などの防止に役立つものである。上記分散液L2は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでいても差し支えない。

【0034】

上記分散液L2の粘度は、1mPa・s以上、50mPa・s以下であることが好ましい。液滴吐出方式にて吐出する際、粘度が1mPa・sより小さい場合には、ノズル周辺部がインクの流出により汚染されやすく、また、粘度が50mPa・sより大きい場合は、ノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となるためである。

【0035】

本実施形態では、上記分散液L2の液滴を液滴吐出ヘッドから吐出して、電気配線を形成すべき場所に滴下する。このとき、液だまり(バルジ)が生じないように、続けて吐出する液滴の重なり程度を調整することが望ましい。特に、一回目の吐出では複数の液滴L2を互いに接しないように離間して吐出し、2回目以降の吐出によって、その間を埋めていくような吐出方法を採用することが望ましい。1回目に配置された複数の液滴L2は、吐出後に自然乾燥若しくは加熱処理により乾燥され、2回目以降に配置される液滴L2と接触してもバルジを形成しない。また、液滴L2は、層内絶縁膜54Aが土手(堰)になって濡れ広がりが制限されるため、極めて微細な幅で均一性よく形成されることになる。

以上により、下地絶縁膜51の表面に液状ライン32pが形成される。

【0036】

次に、液状ライン32pの焼成を行う(ステップ12)。上記により、液状ライン32pが仮乾燥された状態で形成されているので、これらの全体を一括して本焼成する。具体的には、液状ライン32pが形成されたフィルム基板31を、150℃のホットプレートで30分程度加熱することによって行う。

【0037】

本焼成は、通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。なお、本焼成の処理温度を150℃としたが、液状ライン32pに含まれる分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して、適当に設定することが望ましい。

【0038】

このような焼成処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力10W以上、5000W以下の範囲のものが用いられるが、本実施形態では、100W以上、1000W以下の範囲で十分である。

【0039】

このような本焼成により、液状ライン32pに含まれる分散媒が揮発し、金属微粒子間の電気的接触が確保される。これにより、図4(b)に示すように、電気配線32が形成される。

【0040】

次に、図4(c)に示すように、焼成した電気配線32の一部に、導通ポストとなる液状ポスト34pを描画形成する(ステップ13)。この描画も、ステップ11の液状ライン32pの描画と同様に、後述する液滴吐出装置を用いた液滴吐出方式によって行う。ここで吐出するのは、導通ポストの形成材料である導電性微粒子を分散媒に分散させた分散液L3であり、具体的には液状ライン32pの描画に用いる液状体L2と同じものである。すなわち、液状ライン32pを描画した後に、同じ液滴吐出ヘッド20を用いて、導通ポストの形成位置に液状体を吐出すればよい。液状ポスト34pは、自然乾燥若しくは加熱処理により乾燥させる。

【0041】

次に、液状ポスト34pの本焼成を行う(ステップ14)。上記により、液状サブポスト34pが仮乾燥された状態で形成されているので、これらの全体を一括して本焼成する。具体的には、液状ポスト34pが形成されたフィルム基板31を、150℃のホットプレートで30分程度加熱することによって行う。

【0042】

本焼成は、通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。なお、本焼成の処理温度を150℃としたが、液状ポスト34pに含まれる分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して、適当に設定することが望ましい。

【0043】

このような焼成処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力10W以上、5000W以下の範囲のものが用いられるが、本実施形態では、100W以上、1000W以下の範囲で十分である。

【0044】

このような本焼成により、液状ポスト34pに含まれる分散媒が揮発し、金属微粒子間の電気的接触が確保される。これにより、図4(d)に示すように、電気配線32の所定の位置に導通ポスト34が形成される。

【0045】

次に、主に電気配線32の表面に、層間絶縁膜54を描画する(ステップ15)。この描画も、下地絶縁膜51の描画と同様に、液滴吐出装置を用いて行う。液体材料としては、層内絶縁膜54Aと同様のものを用いることができる。ここでも、液体材料は、導通ポスト34と接触しないように、導通ポスト34の周囲に隙間を空けて吐出する(即ち、層間絶縁膜54を導通ポスト34の周囲に隙間を空けて配置する)ことが望ましい。

次に、吐出された液体材料を乾燥し、続いて、液体材料中の樹脂材料を硬化させる(ステップ16)。具体的には、波長365nmのUVを60秒程度照射して、層間絶縁膜54の形成材料であるUV硬化性樹脂を硬化させる。これにより、図5(d)に示す層間絶縁膜54が形成される。

【0046】

次に、層間絶縁膜54の表面に、層内絶縁膜56を形成し、続いて、この層内絶縁膜56によって区画された領域に上層の電気配線36を形成する。その具体的な方法は、下層の電気配線32を形成するためのステップ6ないしステップ12と同様である。さらに、ステップ15およびステップ16を行えば、上層の電気配線36の表面に層間絶縁膜を形成することができる。

【0047】

このように、ステップ6ないしステップ16を繰り返すことにより、電気配線を積層配置することができる。なお、最上層の電気配線の表面には、ステップ15およびステップ16と同様の方法により、保護膜58を形成すればよい。

以上により、図2に示す本実施形態の多層配線基板が製造される。

【0048】

上述したように、本実施形態の多層配線基板の製造方法では、電気配線や導通ポスト、各種絶縁膜の形成に液滴吐出方式を採用したので、材料使用効率を向上させることが可能になり、製造コストを低減することができる。さらに、電気配線の多層化および微細化が可能になる。一例を挙げれば、複数の電気配線のライン×スペースの幅を、従来の50μm×50μmから、30μm×30μm程度に微細化することができる。これにより、FPCを小型化することが可能になり、そのFPCを採用した電気光学装置や電子機器を小型化することが可能になる。

【0049】

また、本実施形態の多層配線基板の製造方法では、層内絶縁膜54Aを形成する際に、配線形成領域32Eの周囲に配置した樹脂膜54Bは完全には硬化していないため、完全硬化させた場合と違って、基板の親液化処理により流動させることができる。すなわち、この流動を利用することによって配線形成領域32Eの狭小化が可能になり、本来液滴吐出装置等で実現可能な配線幅よりも狭い配線幅を実現できるようになる。

【0050】

なお、本実施形態ではFPCにおける配線パターンの形成方法を例にして説明したが、硬質の基板における配線パターンの形成方法として本発明を適用することも可能である。また、本実施形態では電気配線上に導通ポストを形成する場合について説明したが、電気配線の電極ランド上に導通ポストを形成する場合も本発明の技術的範囲に含まれる。

【0051】

(液滴吐出装置)

次に、液滴吐出方式に用いられる液滴吐出装置につき、図10および図11を用いて説明する。

図10は、液滴吐出装置の斜視図である。図10において、X方向はベース12の左右方向であり、Y方向は前後方向であり、Z方向は上下方向である。液滴吐出装置10は、液滴吐出ヘッド(以下、単にヘッドと呼ぶ)20と、基板31を載置するテーブル46とを主として構成されている。なお、液滴吐出装置10の動作は、制御装置23により制御されるようになっている。

【0052】

基板31を載置するテーブル46は、第1移動手段14によりY方向に移動および位置決め可能とされ、モータ44によりθz方向に揺動および位置決め可能とされている。一方、ヘッド20は、第2移動手段によりX方向に移動および位置決め可能とされ、リニアモータ62によりZ方向に移動および位置決め可能とされている。またヘッド20は、モータ64,66,68により、それぞれα,β,γ方向に揺動および位置決め可能とされている。これにより、液滴吐出装置10は、ヘッド20のインク吐出面20Pと、テーブル46上の基板31との相対的な位置および姿勢を、正確にコントロールすることができるようになっている。

【0053】

ここで、ヘッド20の構造例について、図11を参照して説明する。図11は、液滴吐出ヘッドの側面断面図である。ヘッド20は、液滴吐出方式によりインク21をノズル91から吐出するものである。液滴吐出方式として、圧電体素子としてのピエゾ素子を用いてインクを吐出させるピエゾ方式や、インクを加熱して発生した泡(バブル)によりインクを吐出させる方式など、公知の種々の技術を適用することができる。このうちピエゾ方式は、インクに熱を加えないため、材料の組成等に影響を与えないという利点を有する。そこで、図11のヘッド20には、上述したピエゾ方式が採用されている。

【0054】

ヘッド20のヘッド本体90には、リザーバ95およびリザーバ95から分岐された複数のインク室93が形成されている。リザーバ95は、各インク室93にインクを供給するための流路になっている。また、ヘッド本体90の下端面には、インク吐出面を構成するノズルプレートが装着されている。そのノズルプレートには、インクを吐出する複数のノズル91が、各インク室93に対応して開口されている。そして、各インク室93から対応するノズル91に向かって、インク流路が形成されている。一方、ヘッド本体90の上端面には、振動板94が装着されている。なお、振動板94は各インク室93の壁面を構成している。その振動板94の外側には、各インク室93に対応して、ピエゾ素子92が設けられている。ピエゾ素子92は、水晶等の圧電材料を一対の電極(不図示)で挟持したものである。その一対の電極は、駆動回路99に接続されている。

【0055】

そして、駆動回路99からピエゾ素子92に電圧を印加すると、ピエゾ素子92が膨張変形または収縮変形する。ピエゾ素子92が収縮変形すると、インク室93の圧力が低下して、リザーバ95からインク室93にインク21が流入する。またピエゾ素子92が膨張変形すると、インク室93の圧力が増加して、ノズル91からインク21が吐出される。なお、印加電圧を変化させることにより、ピエゾ素子92の変形量を制御することができる。また、印加電圧の周波数を変化させることにより、ピエゾ素子92の変形速度を制御することができる。すなわち、ピエゾ素子92への印加電圧を制御することにより、インク21の吐出条件を制御しうるようになっている。

【0056】

なお、図10に示すキャッピングユニット22は、ヘッド20におけるインク吐出面20Pの乾燥を防止するため、液滴吐出装置10の待機時にインク吐出面20Pをキャッピングするものである。またクリーニングユニット24は、ヘッド20におけるノズルの目詰まりを取り除くため、ノズルの内部を吸引するものである。なおクリーニングユニット24は、ヘッド20におけるインク吐出面20Pの汚れを取り除くため、インク吐出面20Pのワイピングを行うことも可能である。

【0057】

[電気光学装置]

本実施形態では、FPCの配線パターンを例にして説明した。そこで、図1に戻り、そのFPCが採用された電気光学装置の一例である液晶モジュールについて説明する。

図1は、COF(Chip On Film)構造の液晶モジュールの分解斜視図である。液晶モジュール1は、大別すると、カラー表示用の液晶パネル2と、液晶パネル2に接続されるFPC30と、FPC30に実装される液晶駆動用IC100とを備えている。なお必要に応じて、バックライト等の照明装置やその他の付帯機器が、液晶パネル2に付設される。

【0058】

液晶パネル2は、シール材4によって接着された一対の基板5a及び基板5bを有し、これらの基板5bと基板5bとの間に形成される間隙、所謂セルギャップに液晶が封入される。換言すると、液晶は基板5aと基板5bとによって挟持されている。これらの基板5a及び基板5bは、一般には透光性材料、例えばガラス、合成樹脂等によって形成される。基板5a及び基板5bの外側表面には偏光板6aが貼り付けられている。

【0059】

また、基板5aの内側表面には電極7aが形成され、基板5bの内側表面には電極7bが形成される。これらの電極7a,7bは、例えばITO(Indium Tin Oxide:インジウムスズ酸化物)等の透光性材料によって形成される。基板5aは基板5bに対して張り出した張り出し部を有し、この張り出し部に複数の端子8が形成されている。これらの端子8は、基板5a上に電極7aを形成するときに電極7aと同時に形成される。従って、これらの端子8は、例えばITOによって形成される。これらの端子8には、電極7aから一体に延びるもの、及び導電材(不図示)を介して電極7bに接続されるものが含まれる。

【0060】

一方、FPC30の表面には、本実施形態に係る配線パターンの形成方法により、配線パターンが形成されている。すなわち、FPC30の一方の短辺から中央に向かって入力用配線パターン39aが形成され、他方の短辺から中央に向かって出力用配線パターン39bが形成されている。これらの入力用配線パターン39aおよび出力用配線パターン39bの中央側の端部には、電極パッド(不図示)が形成されている。

【0061】

そのFPC30の表面には、液晶駆動用IC100が実装されている。具体的には、FPC30の表面に形成された複数の電極パッドに対して、液晶駆動用IC100の能動面に形成された複数のバンプ電極が、ACF(Anisotropic Conductive Film:異方性導電膜)160を介して接続されている。このACF160は、熱可塑性又は熱硬化性の接着用樹脂の中に、多数の導電性粒子を分散させることによって形成されている。このように、FPC30の表面に液晶駆動用IC100を実装することにより、いわゆるCOF構造が実現されている。

【0062】

そして、液晶駆動用IC100が実装されたFPC30が、液晶パネル2の基板5aに接続されている。具体的には、FPC30の出力用配線パターン39bが、ACF140を介して、基板5aの端子8と電気的に接続されている。なお、FPC30は可撓性を有するので、自在に折りたたんで省スペース化を実現しうるようになっている。

【0063】

上記のように構成された液晶モジュール1では、FPC30の入力用配線パターン39aを介して、液晶駆動用IC100に信号が入力される。すると、液晶駆動用IC100から、FPC30の出力用配線パターン39bを介して、液晶パネル2に駆動信号が出力される。これにより、液晶パネル2において画像表示が行われるようになっている。

【0064】

なお、本発明の電気光学装置には、電界により物質の屈折率が変化して光の透過率を変化させる電気光学効果を有する装置の他、電気エネルギーを光学エネルギーに変換する装置等も含まれている。すなわち、本発明は、液晶表示装置だけでなく、有機EL(Electro-Luminescence)装置や無機EL装置、プラズマディスプレイ装置、電気泳動ディスプレイ装置、電子放出素子を用いた表示装置(Field Emission Display 及び Surface-Conduction Electron-Emitter Display 等)などの発光装置等に対しても、広く適用することが可能である。例えば、本発明の配線パターンを備えたFPCを有機ELパネルに接続して、有機ELモジュールを構成することも可能である。

【0065】

[電子機器]

次に、本実施形態の膜形成方法を使用して製造した電子機器につき、図12を用いて説明する。図12は、携帯電話の斜視図である。図12において符号1000は携帯電話を示し、符号1001は表示部を示している。この携帯電話1000の表示部1001には、本実施形態の配線パターンを備えた電気光学装置が採用されている。したがって、電気的接続の信頼性に優れた小型の携帯電話1000を提供することができる。

本発明は、上記携帯電話に限らず、電子ブック、パーソナルコンピュータ、ディジタルスチルカメラ、液晶テレビ、ビューファインダ型あるいはモニタ直視型のビデオテープレコーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネル等の電子機器の画像表示手段として好適に用いることができ、いずれの場合でも、電気的接続の信頼性に優れた小型の電子機器を提供することができる。

【0066】

なお、本発明の技術範囲は、上述した各実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した各実施形態に種々の変更を加えたものを含む。すなわち、各実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。

【図面の簡単な説明】

【0067】

【図1】COF構造の液晶モジュールの分解斜視図である。

【図2】実施形態に係る配線パターンの説明図である。

【図3】実施形態に係る配線パターンの形成方法の工程表である。

【図4】実施形態に係る配線パターンの形成方法の説明図である。

【図5】実施形態に係る配線パターンの形成方法の説明図である。

【図6】実施形態に係る配線パターンの形成方法の説明図である。

【図7】実施形態に係る配線パターンの形成方法の説明図である。

【図8】実施形態に係る配線パターンの形成方法の説明図である。

【図9】実施形態に係る配線パターンの形成方法の説明図である。

【図10】液滴吐出装置の斜視図である。

【図11】液滴吐出ヘッドの側面断面図である。

【図12】電子機器の一例である携帯電話の斜視図である。

【符号の説明】

【0068】

32,36‥電気配線(配線パターン)、30…フレキシブルプリント配線基板(多層配線基板)、32E…配線形成領域(区画領域)、34‥導通ポスト、54…層間絶縁膜、54A,56…層内絶縁膜(隔壁)、54B…樹脂膜(樹脂材料)、1000…携帯電話(電子機器)

【技術分野】

【0001】

本発明は、配線パターンの形成方法、多層配線基板の製造方法、電子機器に関するものである。

【背景技術】

【0002】

電子回路又は集積回路などに使われる配線等の製造には、例えば、リソグラフィー法が用いられている。リソグラフィー法は、真空装置などの大がかりな設備と複雑な工程を必要とする。また、リソグラフィー法は、材料使用効率も数%程度であり、その材料のほとんどを廃棄せざるを得ず、製造コストが高い。そこで、リソグラフィー法に代わるプロセスとして、機能性材料を含む液体をインクジェットにより基材に直接パターニングする方法(液滴吐出方式)が検討されている。例えば、特許文献1には、導電性微粒子を分散させた液体を液滴吐出方式にて基板に直接パターン塗布し、その後熱処理およびレーザー照射を行って導電膜パターンに変換する方法が提案されている。また、特許文献2には、導電パターンと絶縁パターンを液滴吐出法により順次形成することによって、多層回路基板を形成する方法が提案されている。また、特許文献3には、配線と配線との間を埋める絶縁膜を液滴吐出法により形成する方法が提案されている。

【特許文献1】米国特許第5132248号明細書

【特許文献2】特開2004−241514号公報

【特許文献3】特開2004−200563号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

最近では、デバイスを構成する回路の高密度化がますます進み、例えば配線パターンについてもさらなる微細化、細線化が要求されている。しかしながら、このような微細な配線パターンを前記の液滴吐出方式による方法によって形成しようとした場合、吐出した液滴が着弾後に基板上で濡れ広がるために微細な配線パターンを正確かつ安定に形成するのが困難であった。

本発明はこのような事情に鑑みてなされたものであって、微細な配線パターンを精度良く安定して形成することのできる方法を提供することを目的とする。また、配線パターンの微細化により高密度な多層配線構造を可能とした多層配線基板の製造方法を提供することを目的とする。さらに、このような多層配線基板を備えた接続信頼性の高い電子機器を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するため、本発明の配線パターンの形成方法は、隔壁によって区画された領域に導電材料を含む液体材料を配置することにより配線パターンを形成する方法であって、前記配線パターンの形成される領域の周囲に樹脂材料を配置する工程と、前記樹脂材料によって区画された区画領域に親液化処理を施し、該区画領域側に前記樹脂材料を流動させることによって、該区画領域を狭小化する工程と、前記樹脂材料を硬化して前記隔壁を形成する工程とを備えたことを特徴とする。ここで、前記樹脂材料は未硬化若しくは半硬化の状態で配置されることが望ましい。

本方法では、液体材料の配置される領域を隔壁によって区画しているので、この区画領域を越えて液体材料が広がることはない。したがって、従来に比べて微細且つ均一な幅を有する配線パターンを形成することができる。また本方法では、区画領域の周囲に配置した樹脂材料は完全には硬化していないので、完全硬化させた場合と違って、基板の親液化処理により流動させることができる。すなわち、この流動を利用することによって前記区画領域の狭小化が可能になり、本来液滴吐出装置等で実現可能な配線幅よりも狭い配線幅を実現できるようになる。

【0005】

本発明の配線パターンの形成方法においては、前記親液化処理が前記区画領域にエキシマUV光を照射することにより行なわれるものとすることができる。ここで、前記エキシマUV光としては波長172nmの光を用いることができる。

このようにエキシマUV光を用いることにより、親液化処理を簡便に行なうことができるようになる。

【0006】

本発明の配線パターンの形成方法においては、前記樹脂材料の配置工程が、液滴吐出法により行なわれることが望ましい。

液滴吐出法を用いることで、材料の無駄が少なくなり、より低コストで配線パターンを形成できるようになる。なお、液滴吐出法ではフォトリソグラフィ法よりも粗いピッチのパターンしか形成できないが、本発明においては、樹脂材料の配置後に行なわれる親液化処理によって樹脂材料のピッチを調節できるため、樹脂材料を配置する段階では、ピッチはさほど狭くなっている必要はない。むしろ、製造時間の短縮や材料コストの低減を図ることのできる本方法を採用するメリットの方が大きいといえる。

【0007】

本発明の多層配線基板の製造方法は、絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなる多層配線基板の製造方法であって、前記複数の配線層のうち少なくとも1つの配線層を構成する配線パターンが、前述した本発明の配線パターンの形成方法により形成されることを特徴とする。

この方法によれば、微細な配線パターンを高密度に配置した多層配線基板を提供することができる。

【0008】

本発明の電子機器は、前述した本発明の多層配線基板の製造方法により製造された多層配線基板を備えたことを特徴とする。

この構成によれば、電気的接続の信頼性に優れた電子機器を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施形態につき、図面を参照して説明する。以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。また、本実施形態では、個々の電気配線をそれぞれ配線パターンとして扱うが、複数の電気配線をまとめて配線パターンと称することもある。

【0010】

図1は、COF(Chip On Film)構造の液晶モジュールの分解斜視図である。本実施形態では、フレキシブルプリント配線基板(Flexible Printed Circuit;以下「FPC」という。)30における配線パターンの形成方法を例にして説明する。このフレキシブルプリント配線基板は、絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなるものであり、本発明の多層配線基板の一実施形態を構成するものである。FPC30は、可撓性を有するフィルム基板31の表面に、電気配線パターン39a,39bを形成したものである。詳細は後述するが、図1に示すCOF構造の液晶モジュール1では、液晶パネル2の端部にFPC30が接続され、FPC30の表面に液晶駆動用IC100が実装されている。そして、この液晶駆動用IC100からFPC30を介して液晶パネル2に駆動信号を出力することにより、液晶パネル2において画像表示が行われるようになっている。

【0011】

[配線パターン]

図2は、本実施形態の配線パターンの説明図であって、FPCの配線形成部分の拡大図である。なお、図2(a)は図2(b)のB−B線における平面断面図であり、図2(b)は図2(a)のA−A線における側面断面図である。図2(b)に示すように、本実施形態の配線パターンは、下層の電気配線32と上層の電気配線36とが、層間絶縁膜54を介して積層された構成となっている。なお、以下の配線パターンはほんの一例に過ぎず、これ以外の配線パターンに本発明を適用することも可能である。

【0012】

図2(b)に示すように、FPC30は、ポリイミド等で構成された可撓性を有するフィルム基板31を備えている。そのフィルム基板31の表面に、下地絶縁膜51が形成されている。この下地絶縁膜51は、アクリル等の紫外線硬化性樹脂と、エポキシ等の熱硬化性樹脂とを混合した、電気絶縁性材料によって構成されている。

【0013】

その下地絶縁膜51の表面に、複数の電気配線32が形成されている。この電気配線32は、Ag等の導電性材料により、所定のパターンに形成されている。なお、下地絶縁膜51の表面における電気配線32の非形成領域には、層内絶縁膜(不図示)が形成されている。そして、後述する液滴吐出方式を採用することにより、電気配線32のライン×スペースは、例えば30μm×30μm程度に微細化されている。

【0014】

上述した電気配線32を覆うように、層間絶縁膜54が形成されている。この層間絶縁膜54も、下地絶縁膜51と同様の樹脂材料で構成されている。そして、電気配線32の一部から、層間絶縁膜54を貫通するように、相当高さの導通ポスト34が形成されている。この導通ポスト34は、電気配線32と同じAg等の導電性材料により、円柱状に形成されている。一例を挙げれば、電気配線32の厚さは2μm程度であり、導通ポスト34の高さは8μm程度に形成されている。

【0015】

その層間絶縁膜54の表面には、上層の電気配線36が形成されている。この上層の電気配線36も、下層の電気配線32と同様に、Ag等の導電性材料で構成されている。なお図2(a)に示すように、上層の電気配線36は、下層の電気配線32と交差するように配置してもよい。そして、上層の電気配線36は、導通ポスト34の上端部に接続されて、下層の電気配線32との導通が確保されている。

【0016】

また、図2(b)に示すように、層間絶縁膜54の表面における電気配線36の非形成領域には、層内絶縁膜56が形成されている。さらに、電気配線36を覆うように、保護膜58が形成されている。これらの層内絶縁膜56および保護膜58も、下地絶縁膜51と同様の樹脂材料で構成されている。

以上には、2層の電気配線32,36を備えた配線パターンを例にして説明したが、3層以上の電気配線を備えた配線パターンとすることも可能である。この場合、第1層の電気配線32から第2層の電気配線36までの構造と同様に、第n層の電気配線から第n+1層の電気配線までを形成すればよい。

【0017】

[配線パターンの形成方法]

次に、実施形態に係る配線パターンの形成方法について説明する。

図3は、実施形態に係る配線パターンの形成方法の工程表である。また図4は、実施形態に係る配線パターンの形成方法の説明図である。以下、図3の左端欄のステップ番号の順に、各工程を説明する。

【0018】

まず、図2(b)に示すフィルム基板31の表面を洗浄する(ステップ1)。具体的には、波長172nmのエキシマUVを、フィルム基板31の表面に300秒程度照射する。なお、水などの溶媒でフィルム基板31を洗浄してもよく、超音波を用いて洗浄してもよい。また、フィルム基板31に常圧でプラズマを照射することで洗浄してもよい。

【0019】

次に、フィルム基板31の表面に下地絶縁膜51を形成する前提として、下地絶縁膜51の土手を描画形成する(ステップ2)。この描画は、液滴吐出方式(インクジェット方式)によって行う。すなわち、後述する液滴吐出装置を用いて、下地絶縁膜51の形成材料である硬化前の樹脂材料を、下地絶縁膜51の形成領域の周縁部に沿って吐出する。

次に、吐出された樹脂材料を硬化させる(ステップ3)。具体的には、波長365nmのUVを4秒程度照射して、下地絶縁膜51の形成材料であるUV硬化性樹脂を硬化させる。これにより、下地絶縁膜51の形成領域の周縁部に、土手(堰)が形成される。

【0020】

次に、形成された土手の内側に下地絶縁膜51を描画形成する(ステップ4)。この描画も、液滴吐出方式によって行う。具体的には、後述する液滴吐出装置の液滴吐出ヘッドを土手の内側全体に走査させつつ、その液滴吐出ヘッドから下地絶縁膜51の形成材料である硬化前の樹脂材料を吐出する。ここで、吐出された樹脂材料が流動しても、周縁部の土手により堰き止められるので、下地絶縁膜51の形成領域を越えて広がることはない。

次に、吐出された樹脂材料を硬化させる(ステップ5)。具体的には、波長365nmのUVを60秒程度照射して、下地絶縁膜51の形成材料であるUV硬化性樹脂を硬化させる。これにより、図4(a)に示すように、フィルム基板31の表面に下地絶縁膜51が形成される。

【0021】

次に、電気配線32を形成する際の隔壁となる層内絶縁膜を形成する。ここではまず、その前提として、下地絶縁膜51の表面の接触角を調整する(ステップ6)。硬化した下地絶縁膜51の表面は撥液性を示すことから、その表面に親液性を付与するため、波長172nmのエキシマUVを照射する。

【0022】

次に、電気配線32の形成される領域の周囲に層内絶縁膜を描画形成する(ステップ7)。この描画も、下地絶縁膜51の描画と同様に、液滴吐出装置を用いて行う。

図5〜図8は、層内絶縁膜54A及び電気配線32の形成方法の一例を示す工程図である。これらの図において、(a)は図2(a)に対応する平面断面図であり、(b)は(a)のC−C断面を示す側断面図である。

【0023】

本工程では、まず、図5に示すように、液滴吐出装置20を用いて、電気配線32の形成される領域(配線形成領域)32Eの周縁部に沿って液体材料L1を吐出する。液体材料L1としては、下地絶縁膜を形成する際の液体材料と同様のものを用いることができる。このとき、液だまり(バルジ)が生じないように、続けて吐出する液滴の重なり程度を調整することが望ましい。特に、一回目の吐出では複数の液滴L1を互いに接しないように離間して吐出し、2回目以降の吐出によって、その間を埋めていくような吐出方法を採用することが望ましい。また、吐出する液体材料L1の量は、これを乾燥して得られる樹脂膜54Bや層内絶縁膜54Aの厚みが電気配線32と略同じ厚みとなるように調節することが望ましい。このように電気配線と層内絶縁膜54Aとの厚みを等しくして基板の被処理面を平坦化することにより、その後のプロセスが容易になる。特に、上層側の電気配線36を形成する際に、段切れ等の不良が発生しにくくなる。本実施形態では、この樹脂膜54Bの形成に液滴吐出法を用いているので、吐出する液体材料の量を精密に制御することが可能であり、従って、樹脂膜54Bの厚みを電気配線32に合わせる等の調整は比較的容易に行なうことができる。

以上により、下地絶縁膜51の表面に液状ライン54pが形成される。

【0024】

次に、図6に示すように、液状ライン54pを仮乾燥させて樹脂膜54Bを形成する。この仮乾燥は、少なくとも液状ライン54pの表面が乾燥するように行う。具体的には、湿度が低い空気や不活性ガス等のドライエアを、液状ライン54pに向かって吹き付ける。ドライエアの温度は、常温(約25℃)であっても、高温であってもよい。また、ドライエアを吹き付ける代わりに、赤外線ランプ等を用いて、赤外線を液状ライン54pに照射してもよい。この工程では、樹脂膜54Bはまだ完全には硬化しておらず、流動性を残した状態となっている。すなわち、配線形成領域32E(配線パターンの形成される領域)の周囲には、未硬化若しくは半硬化の状態の樹脂材料(樹脂膜54B)が配置された状態となっている。

【0025】

次に、樹脂膜54Bによって区画される区画領域(配線形成領域32Eを含む領域)に、波長172nmのエキシマUVを照射して、親液処理を施す(ステップ8)。これにより、配線形成領域32Eに親液性が付与されるので、樹脂膜54Bは矢印で示す区画領域側の方向に流動し、区画領域を狭小化する。

図7は、樹脂膜54Bが流動した後の状態を示す図である。このように樹脂膜54Bの流動を利用することで、液滴吐出装置20によって実現可能なピッチよりも狭いピッチで樹脂膜54Bを配置することができる。

【0026】

次に、樹脂膜54Bを硬化させる(ステップ9)。具体的には、波長365nmのUVを4秒程度照射して、樹脂膜54Bの形成材料であるUV硬化性樹脂を硬化させる。これにより、層内絶縁膜54Aが形成される。

【0027】

次に、この層内絶縁膜54Aによって区画された領域に電気配線32を形成する。ここではまず、その前提として、下地絶縁膜51の表面(配線形成領域32Eの表面)の接触角を調整する(ステップ10)。次述するように、電気配線32の形成材料を含む液滴を吐出した場合に、下地絶縁膜51の表面の接触角が大きすぎると、吐出された液滴が玉状になって所定位置に所定形状の電気配線を形成することが困難になる。一方、下地絶縁膜51の表面の接触角が小さすぎると、吐出された液滴が濡れ広がって電気配線の微細化が困難になる。なお、硬化した下地絶縁膜51の表面は撥液性を示しているので、その表面に波長172nmのエキシマUVを15秒程度照射することにより、下地絶縁膜51の表面の接触角を調整する。撥液性の緩和の程度は、紫外光の照射時間で調整できるが、紫外光の強度、波長、熱処理(加熱)との組み合わせ等によって調整することもできる。なお、親液化処理の他の方法としては、酸素を反応ガスとするプラズマ処理や、基板をオゾン雰囲気に曝す処理が挙げられる。

【0028】

次に、図8に示すように、先の工程によって狭小化された配線形成領域32Eに、電気配線となる液状ライン32pを描画形成する(ステップ11)。この描画は、後述する液滴吐出装置を用いた液滴吐出方式によって行う。ここで吐出するのは、電気配線の形成材料である導電性微粒子を分散媒に分散させた分散液L2である。その導電性微粒子として、銀が好適に用いられる。その他にも、金、銅、パラジウム、ニッケルの何れかを含有する金属微粒子の他、導電性ポリマーや超電導体の微粒子などを用いることができる。

【0029】

導電性微粒子は、分散性を向上させるために表面に有機物などをコーティングして使うこともできる。導電性微粒子の表面にコーティングするコーティング材としては、例えば立体障害や静電反発を誘発するようなポリマーが挙げられる。また、導電性微粒子の粒径は5nm以上、0.1μm以下であることが好ましい。0.1μmより大きいと、ノズルの目詰まりが起こりやすく、液滴吐出ヘッド20による吐出が困難になるからである。また5nmより小さいと、導電性微粒子に対するコーティング剤の体積比が大きくなり、得られる膜中の有機物の割合が過多となるからである。

【0030】

使用する分散媒としては、上記の導電性微粒子を分散できるもので、凝集を起こさないものであれば特に限定されないが、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、又はエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、更にプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を挙げることができる。これらのうち、微粒子の分散性と分散液L2の安定性、また、液滴吐出方式への適用のし易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、特に好ましい分散媒としては水、炭化水素系化合物を挙げることができる。これらの分散媒は、単独でも、あるいは2種以上の混合物としても使用できる。

【0031】

導電性微粒子を含有する液体L2の分散媒としては、室温での蒸気圧が0.001mmHg以上、200mmHg以下(約0.133Pa以上、26600Pa以下)であるものが好ましい。蒸気圧が200mmHgより高い場合には、吐出後に分散媒が急激に蒸発してしまい、良好な膜を形成することが困難となるためである。

また、分散媒の蒸気圧は、0.001mmHg以上、50mmHg以下(約0.133Pa以上、6650Pa以下)であることがより好ましい。蒸気圧が50mmHgより高い場合には、液滴吐出方式で液滴を吐出する際に乾燥によるノズル詰まりが起こり易く、安定な吐出が困難となるためである。一方、室温での蒸気圧が0.001mmHgより低い分散媒の場合、乾燥が遅くなり膜中に分散媒が残留しやすくなり、後工程の熱および/または光処理後に良質の導電膜が得られにくい。

【0032】

上記導電性微粒子を分散媒に分散する場合の分散質濃度は、1質量%以上、80質量%以下であり、導電膜の所望膜厚に応じて調整することができる。80質量%を超えると凝集をおこしやすくなり、均一な膜が得にくい。

【0033】

上記導電性微粒子の分散液L2の表面張力は、0.02N/m以上、0.07N/m以下の範囲に入ることが好ましい。液滴吐出方式にて液体を吐出する際、表面張力が0.02N/m未満であると、インク組成物のノズル面に対する濡れ性が増大するため飛行曲りが生じ易くなり、0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量、吐出タイミングの制御が困難になるためである。

表面張力を調整するため、上記分散液L2には、下地絶縁膜51との接触角を不当に低下させない範囲で、フッ素系、シリコン系、ノニオン系などの表面張力調節剤を微量添加することができる。ノニオン系表面張力調節剤は、下地絶縁膜51への濡れ性を良好化し、膜のレベリング性を改良し、塗膜のぶつぶつの発生、ゆず肌の発生などの防止に役立つものである。上記分散液L2は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでいても差し支えない。

【0034】

上記分散液L2の粘度は、1mPa・s以上、50mPa・s以下であることが好ましい。液滴吐出方式にて吐出する際、粘度が1mPa・sより小さい場合には、ノズル周辺部がインクの流出により汚染されやすく、また、粘度が50mPa・sより大きい場合は、ノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となるためである。

【0035】

本実施形態では、上記分散液L2の液滴を液滴吐出ヘッドから吐出して、電気配線を形成すべき場所に滴下する。このとき、液だまり(バルジ)が生じないように、続けて吐出する液滴の重なり程度を調整することが望ましい。特に、一回目の吐出では複数の液滴L2を互いに接しないように離間して吐出し、2回目以降の吐出によって、その間を埋めていくような吐出方法を採用することが望ましい。1回目に配置された複数の液滴L2は、吐出後に自然乾燥若しくは加熱処理により乾燥され、2回目以降に配置される液滴L2と接触してもバルジを形成しない。また、液滴L2は、層内絶縁膜54Aが土手(堰)になって濡れ広がりが制限されるため、極めて微細な幅で均一性よく形成されることになる。

以上により、下地絶縁膜51の表面に液状ライン32pが形成される。

【0036】

次に、液状ライン32pの焼成を行う(ステップ12)。上記により、液状ライン32pが仮乾燥された状態で形成されているので、これらの全体を一括して本焼成する。具体的には、液状ライン32pが形成されたフィルム基板31を、150℃のホットプレートで30分程度加熱することによって行う。

【0037】

本焼成は、通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。なお、本焼成の処理温度を150℃としたが、液状ライン32pに含まれる分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して、適当に設定することが望ましい。

【0038】

このような焼成処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力10W以上、5000W以下の範囲のものが用いられるが、本実施形態では、100W以上、1000W以下の範囲で十分である。

【0039】

このような本焼成により、液状ライン32pに含まれる分散媒が揮発し、金属微粒子間の電気的接触が確保される。これにより、図4(b)に示すように、電気配線32が形成される。

【0040】

次に、図4(c)に示すように、焼成した電気配線32の一部に、導通ポストとなる液状ポスト34pを描画形成する(ステップ13)。この描画も、ステップ11の液状ライン32pの描画と同様に、後述する液滴吐出装置を用いた液滴吐出方式によって行う。ここで吐出するのは、導通ポストの形成材料である導電性微粒子を分散媒に分散させた分散液L3であり、具体的には液状ライン32pの描画に用いる液状体L2と同じものである。すなわち、液状ライン32pを描画した後に、同じ液滴吐出ヘッド20を用いて、導通ポストの形成位置に液状体を吐出すればよい。液状ポスト34pは、自然乾燥若しくは加熱処理により乾燥させる。

【0041】

次に、液状ポスト34pの本焼成を行う(ステップ14)。上記により、液状サブポスト34pが仮乾燥された状態で形成されているので、これらの全体を一括して本焼成する。具体的には、液状ポスト34pが形成されたフィルム基板31を、150℃のホットプレートで30分程度加熱することによって行う。

【0042】

本焼成は、通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。なお、本焼成の処理温度を150℃としたが、液状ポスト34pに含まれる分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して、適当に設定することが望ましい。

【0043】

このような焼成処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。これらの光源は一般には、出力10W以上、5000W以下の範囲のものが用いられるが、本実施形態では、100W以上、1000W以下の範囲で十分である。

【0044】

このような本焼成により、液状ポスト34pに含まれる分散媒が揮発し、金属微粒子間の電気的接触が確保される。これにより、図4(d)に示すように、電気配線32の所定の位置に導通ポスト34が形成される。

【0045】

次に、主に電気配線32の表面に、層間絶縁膜54を描画する(ステップ15)。この描画も、下地絶縁膜51の描画と同様に、液滴吐出装置を用いて行う。液体材料としては、層内絶縁膜54Aと同様のものを用いることができる。ここでも、液体材料は、導通ポスト34と接触しないように、導通ポスト34の周囲に隙間を空けて吐出する(即ち、層間絶縁膜54を導通ポスト34の周囲に隙間を空けて配置する)ことが望ましい。

次に、吐出された液体材料を乾燥し、続いて、液体材料中の樹脂材料を硬化させる(ステップ16)。具体的には、波長365nmのUVを60秒程度照射して、層間絶縁膜54の形成材料であるUV硬化性樹脂を硬化させる。これにより、図5(d)に示す層間絶縁膜54が形成される。

【0046】

次に、層間絶縁膜54の表面に、層内絶縁膜56を形成し、続いて、この層内絶縁膜56によって区画された領域に上層の電気配線36を形成する。その具体的な方法は、下層の電気配線32を形成するためのステップ6ないしステップ12と同様である。さらに、ステップ15およびステップ16を行えば、上層の電気配線36の表面に層間絶縁膜を形成することができる。

【0047】

このように、ステップ6ないしステップ16を繰り返すことにより、電気配線を積層配置することができる。なお、最上層の電気配線の表面には、ステップ15およびステップ16と同様の方法により、保護膜58を形成すればよい。

以上により、図2に示す本実施形態の多層配線基板が製造される。

【0048】

上述したように、本実施形態の多層配線基板の製造方法では、電気配線や導通ポスト、各種絶縁膜の形成に液滴吐出方式を採用したので、材料使用効率を向上させることが可能になり、製造コストを低減することができる。さらに、電気配線の多層化および微細化が可能になる。一例を挙げれば、複数の電気配線のライン×スペースの幅を、従来の50μm×50μmから、30μm×30μm程度に微細化することができる。これにより、FPCを小型化することが可能になり、そのFPCを採用した電気光学装置や電子機器を小型化することが可能になる。

【0049】

また、本実施形態の多層配線基板の製造方法では、層内絶縁膜54Aを形成する際に、配線形成領域32Eの周囲に配置した樹脂膜54Bは完全には硬化していないため、完全硬化させた場合と違って、基板の親液化処理により流動させることができる。すなわち、この流動を利用することによって配線形成領域32Eの狭小化が可能になり、本来液滴吐出装置等で実現可能な配線幅よりも狭い配線幅を実現できるようになる。

【0050】

なお、本実施形態ではFPCにおける配線パターンの形成方法を例にして説明したが、硬質の基板における配線パターンの形成方法として本発明を適用することも可能である。また、本実施形態では電気配線上に導通ポストを形成する場合について説明したが、電気配線の電極ランド上に導通ポストを形成する場合も本発明の技術的範囲に含まれる。

【0051】

(液滴吐出装置)

次に、液滴吐出方式に用いられる液滴吐出装置につき、図10および図11を用いて説明する。

図10は、液滴吐出装置の斜視図である。図10において、X方向はベース12の左右方向であり、Y方向は前後方向であり、Z方向は上下方向である。液滴吐出装置10は、液滴吐出ヘッド(以下、単にヘッドと呼ぶ)20と、基板31を載置するテーブル46とを主として構成されている。なお、液滴吐出装置10の動作は、制御装置23により制御されるようになっている。

【0052】

基板31を載置するテーブル46は、第1移動手段14によりY方向に移動および位置決め可能とされ、モータ44によりθz方向に揺動および位置決め可能とされている。一方、ヘッド20は、第2移動手段によりX方向に移動および位置決め可能とされ、リニアモータ62によりZ方向に移動および位置決め可能とされている。またヘッド20は、モータ64,66,68により、それぞれα,β,γ方向に揺動および位置決め可能とされている。これにより、液滴吐出装置10は、ヘッド20のインク吐出面20Pと、テーブル46上の基板31との相対的な位置および姿勢を、正確にコントロールすることができるようになっている。

【0053】

ここで、ヘッド20の構造例について、図11を参照して説明する。図11は、液滴吐出ヘッドの側面断面図である。ヘッド20は、液滴吐出方式によりインク21をノズル91から吐出するものである。液滴吐出方式として、圧電体素子としてのピエゾ素子を用いてインクを吐出させるピエゾ方式や、インクを加熱して発生した泡(バブル)によりインクを吐出させる方式など、公知の種々の技術を適用することができる。このうちピエゾ方式は、インクに熱を加えないため、材料の組成等に影響を与えないという利点を有する。そこで、図11のヘッド20には、上述したピエゾ方式が採用されている。

【0054】

ヘッド20のヘッド本体90には、リザーバ95およびリザーバ95から分岐された複数のインク室93が形成されている。リザーバ95は、各インク室93にインクを供給するための流路になっている。また、ヘッド本体90の下端面には、インク吐出面を構成するノズルプレートが装着されている。そのノズルプレートには、インクを吐出する複数のノズル91が、各インク室93に対応して開口されている。そして、各インク室93から対応するノズル91に向かって、インク流路が形成されている。一方、ヘッド本体90の上端面には、振動板94が装着されている。なお、振動板94は各インク室93の壁面を構成している。その振動板94の外側には、各インク室93に対応して、ピエゾ素子92が設けられている。ピエゾ素子92は、水晶等の圧電材料を一対の電極(不図示)で挟持したものである。その一対の電極は、駆動回路99に接続されている。

【0055】

そして、駆動回路99からピエゾ素子92に電圧を印加すると、ピエゾ素子92が膨張変形または収縮変形する。ピエゾ素子92が収縮変形すると、インク室93の圧力が低下して、リザーバ95からインク室93にインク21が流入する。またピエゾ素子92が膨張変形すると、インク室93の圧力が増加して、ノズル91からインク21が吐出される。なお、印加電圧を変化させることにより、ピエゾ素子92の変形量を制御することができる。また、印加電圧の周波数を変化させることにより、ピエゾ素子92の変形速度を制御することができる。すなわち、ピエゾ素子92への印加電圧を制御することにより、インク21の吐出条件を制御しうるようになっている。

【0056】

なお、図10に示すキャッピングユニット22は、ヘッド20におけるインク吐出面20Pの乾燥を防止するため、液滴吐出装置10の待機時にインク吐出面20Pをキャッピングするものである。またクリーニングユニット24は、ヘッド20におけるノズルの目詰まりを取り除くため、ノズルの内部を吸引するものである。なおクリーニングユニット24は、ヘッド20におけるインク吐出面20Pの汚れを取り除くため、インク吐出面20Pのワイピングを行うことも可能である。

【0057】

[電気光学装置]

本実施形態では、FPCの配線パターンを例にして説明した。そこで、図1に戻り、そのFPCが採用された電気光学装置の一例である液晶モジュールについて説明する。

図1は、COF(Chip On Film)構造の液晶モジュールの分解斜視図である。液晶モジュール1は、大別すると、カラー表示用の液晶パネル2と、液晶パネル2に接続されるFPC30と、FPC30に実装される液晶駆動用IC100とを備えている。なお必要に応じて、バックライト等の照明装置やその他の付帯機器が、液晶パネル2に付設される。

【0058】

液晶パネル2は、シール材4によって接着された一対の基板5a及び基板5bを有し、これらの基板5bと基板5bとの間に形成される間隙、所謂セルギャップに液晶が封入される。換言すると、液晶は基板5aと基板5bとによって挟持されている。これらの基板5a及び基板5bは、一般には透光性材料、例えばガラス、合成樹脂等によって形成される。基板5a及び基板5bの外側表面には偏光板6aが貼り付けられている。

【0059】

また、基板5aの内側表面には電極7aが形成され、基板5bの内側表面には電極7bが形成される。これらの電極7a,7bは、例えばITO(Indium Tin Oxide:インジウムスズ酸化物)等の透光性材料によって形成される。基板5aは基板5bに対して張り出した張り出し部を有し、この張り出し部に複数の端子8が形成されている。これらの端子8は、基板5a上に電極7aを形成するときに電極7aと同時に形成される。従って、これらの端子8は、例えばITOによって形成される。これらの端子8には、電極7aから一体に延びるもの、及び導電材(不図示)を介して電極7bに接続されるものが含まれる。

【0060】

一方、FPC30の表面には、本実施形態に係る配線パターンの形成方法により、配線パターンが形成されている。すなわち、FPC30の一方の短辺から中央に向かって入力用配線パターン39aが形成され、他方の短辺から中央に向かって出力用配線パターン39bが形成されている。これらの入力用配線パターン39aおよび出力用配線パターン39bの中央側の端部には、電極パッド(不図示)が形成されている。

【0061】

そのFPC30の表面には、液晶駆動用IC100が実装されている。具体的には、FPC30の表面に形成された複数の電極パッドに対して、液晶駆動用IC100の能動面に形成された複数のバンプ電極が、ACF(Anisotropic Conductive Film:異方性導電膜)160を介して接続されている。このACF160は、熱可塑性又は熱硬化性の接着用樹脂の中に、多数の導電性粒子を分散させることによって形成されている。このように、FPC30の表面に液晶駆動用IC100を実装することにより、いわゆるCOF構造が実現されている。

【0062】

そして、液晶駆動用IC100が実装されたFPC30が、液晶パネル2の基板5aに接続されている。具体的には、FPC30の出力用配線パターン39bが、ACF140を介して、基板5aの端子8と電気的に接続されている。なお、FPC30は可撓性を有するので、自在に折りたたんで省スペース化を実現しうるようになっている。

【0063】

上記のように構成された液晶モジュール1では、FPC30の入力用配線パターン39aを介して、液晶駆動用IC100に信号が入力される。すると、液晶駆動用IC100から、FPC30の出力用配線パターン39bを介して、液晶パネル2に駆動信号が出力される。これにより、液晶パネル2において画像表示が行われるようになっている。

【0064】

なお、本発明の電気光学装置には、電界により物質の屈折率が変化して光の透過率を変化させる電気光学効果を有する装置の他、電気エネルギーを光学エネルギーに変換する装置等も含まれている。すなわち、本発明は、液晶表示装置だけでなく、有機EL(Electro-Luminescence)装置や無機EL装置、プラズマディスプレイ装置、電気泳動ディスプレイ装置、電子放出素子を用いた表示装置(Field Emission Display 及び Surface-Conduction Electron-Emitter Display 等)などの発光装置等に対しても、広く適用することが可能である。例えば、本発明の配線パターンを備えたFPCを有機ELパネルに接続して、有機ELモジュールを構成することも可能である。

【0065】

[電子機器]

次に、本実施形態の膜形成方法を使用して製造した電子機器につき、図12を用いて説明する。図12は、携帯電話の斜視図である。図12において符号1000は携帯電話を示し、符号1001は表示部を示している。この携帯電話1000の表示部1001には、本実施形態の配線パターンを備えた電気光学装置が採用されている。したがって、電気的接続の信頼性に優れた小型の携帯電話1000を提供することができる。

本発明は、上記携帯電話に限らず、電子ブック、パーソナルコンピュータ、ディジタルスチルカメラ、液晶テレビ、ビューファインダ型あるいはモニタ直視型のビデオテープレコーダ、カーナビゲーション装置、ページャ、電子手帳、電卓、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネル等の電子機器の画像表示手段として好適に用いることができ、いずれの場合でも、電気的接続の信頼性に優れた小型の電子機器を提供することができる。

【0066】

なお、本発明の技術範囲は、上述した各実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した各実施形態に種々の変更を加えたものを含む。すなわち、各実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。

【図面の簡単な説明】

【0067】

【図1】COF構造の液晶モジュールの分解斜視図である。

【図2】実施形態に係る配線パターンの説明図である。

【図3】実施形態に係る配線パターンの形成方法の工程表である。

【図4】実施形態に係る配線パターンの形成方法の説明図である。

【図5】実施形態に係る配線パターンの形成方法の説明図である。

【図6】実施形態に係る配線パターンの形成方法の説明図である。

【図7】実施形態に係る配線パターンの形成方法の説明図である。

【図8】実施形態に係る配線パターンの形成方法の説明図である。

【図9】実施形態に係る配線パターンの形成方法の説明図である。

【図10】液滴吐出装置の斜視図である。

【図11】液滴吐出ヘッドの側面断面図である。

【図12】電子機器の一例である携帯電話の斜視図である。

【符号の説明】

【0068】

32,36‥電気配線(配線パターン)、30…フレキシブルプリント配線基板(多層配線基板)、32E…配線形成領域(区画領域)、34‥導通ポスト、54…層間絶縁膜、54A,56…層内絶縁膜(隔壁)、54B…樹脂膜(樹脂材料)、1000…携帯電話(電子機器)

【特許請求の範囲】

【請求項1】

隔壁によって区画された領域に導電材料を含む液体材料を配置することにより配線パターンを形成する方法であって、

前記配線パターンの形成される領域の周囲に樹脂材料を配置する工程と、

前記樹脂材料によって区画された区画領域に親液化処理を施し、該区画領域側に前記樹脂材料を流動させることによって、該区画領域を狭小化する工程と、

前記樹脂材料を硬化して前記隔壁を形成する工程とを備えたことを特徴とする、配線パターンの形成方法。

【請求項2】

前記樹脂材料が未硬化若しくは半硬化の状態で配置されることを特徴とする、請求項1記載の配線パターンの形成方法。

【請求項3】

前記親液化処理が前記区画領域にエキシマUV光を照射することによって行なわれることを特徴とする、請求項1又は2記載の配線パターンの形成方法。

【請求項4】

前記エキシマUV光が波長172nmの光であることを特徴する、請求項3記載の配線パターンの形成方法。

【請求項5】

前記樹脂材料の配置工程が、液滴吐出法により行なわれることを特徴とする、請求項1〜4のいずれかの項に記載の配線パターンの形成方法。

【請求項6】

絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなる多層配線基板の製造方法であって、

前記複数の配線層のうち少なくとも1つの配線層を構成する配線パターンが、請求項1〜5のいずれかの項に記載の配線パターンの形成方法により形成されることを特徴とする、多層配線基板の製造方法。

【請求項7】

請求項6記載の方法により製造された多層配線基板を備えたことを特徴とする、電子機器。

【請求項1】

隔壁によって区画された領域に導電材料を含む液体材料を配置することにより配線パターンを形成する方法であって、

前記配線パターンの形成される領域の周囲に樹脂材料を配置する工程と、

前記樹脂材料によって区画された区画領域に親液化処理を施し、該区画領域側に前記樹脂材料を流動させることによって、該区画領域を狭小化する工程と、

前記樹脂材料を硬化して前記隔壁を形成する工程とを備えたことを特徴とする、配線パターンの形成方法。

【請求項2】

前記樹脂材料が未硬化若しくは半硬化の状態で配置されることを特徴とする、請求項1記載の配線パターンの形成方法。

【請求項3】

前記親液化処理が前記区画領域にエキシマUV光を照射することによって行なわれることを特徴とする、請求項1又は2記載の配線パターンの形成方法。

【請求項4】

前記エキシマUV光が波長172nmの光であることを特徴する、請求項3記載の配線パターンの形成方法。

【請求項5】

前記樹脂材料の配置工程が、液滴吐出法により行なわれることを特徴とする、請求項1〜4のいずれかの項に記載の配線パターンの形成方法。

【請求項6】

絶縁膜を介して積層された複数の配線層を有し、各配線層の配線パターンが前記絶縁膜を貫通する導通ポストを介して導通接続されてなる多層配線基板の製造方法であって、

前記複数の配線層のうち少なくとも1つの配線層を構成する配線パターンが、請求項1〜5のいずれかの項に記載の配線パターンの形成方法により形成されることを特徴とする、多層配線基板の製造方法。

【請求項7】

請求項6記載の方法により製造された多層配線基板を備えたことを特徴とする、電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−100396(P2006−100396A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−282217(P2004−282217)

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]