配線・接続用リード材およびその製造方法

【課題】 電池ケースの金属容器側に固着するリード基端部側と金属容器との固着接合性、他導電材と接合するリード導出部側との固着接合性に優れ、かつリード材としての導電率が良好で、使用時の熱や大電流等に対して経時的安定性に優れ、さらには製造量産性に優れた構成からなる配線・接続用リード材。

【解決手段】 Al、Fe、Ti、ステンレス鋼、Cu、Niなどの単層材からなるリード基端部と、Niの単層材あるいはNiとCuの積層材からなるリード導出部とを、その厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化することができ、選定する材質と積層構造の組合せにより、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備できる。

【解決手段】 Al、Fe、Ti、ステンレス鋼、Cu、Niなどの単層材からなるリード基端部と、Niの単層材あるいはNiとCuの積層材からなるリード導出部とを、その厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化することができ、選定する材質と積層構造の組合せにより、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、リチウムイオン二次電池、ナトリウム二次電池などの小型・大容量の密閉型電池に多用されるアルミニウムなどの金属容器の導電接続部等に利用する配線・接続用リード材に関し、金属容器側に固着するリード基端部の厚み端面と、他導電材と接合するリード導出部の厚み端面同士を摩擦撹拌接合して一つの板状リード材となした構成により、金属容器や他導電材との固着接合性に優れかつ導電性、経時的安定性に優れたリード材を量産可能にした配線・接続用リード材およびその製造方法に関する。

【背景技術】

【0002】

携帯電話、ノートパソコン、カムコーダ等の電源として、リチウムイオン二次電池が利用され、電力貯蔵や電気自動車に多用されるナトリウム二次電池などの小型・大容量の密閉型電池には、特許文献1、特許文献2に示されるようにアルミニウムなどの金属容器が用いられている。

【0003】

特許文献1に開示されるように、アルミニウム製の電池容器を使用した電池は、電池容器自体を正極側の端子として利用しており、電池容器の導電接続部に直接に外部回路接続用の正極側リードを溶接した構成を採用している。

【0004】

また、導出のためのリード材には、耐食性を有してはんだ接合が可能なニッケル、銅、ニッケルめっき銅、ニッケル合金、銅合金等の金属材料が用いられるため、アルミニウム製の電池容器との接合が可能となるアルミニウムとニッケル材を積層したAl/Niオーバーレイクラッド材が多く用いられている。

【特許文献1】特開2001−6746

【特許文献2】特開2003−157890

【特許文献3】WO93/10935

【特許文献4】特許第3081809号

【特許文献5】特開2003−126972

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年、通常エンジンで発電し電気モーターで駆動するハイブリッド車の普及などで、リチウムイオン電池は自動車へも適用の場を広げている。自動車の動力に使われる電池のリード材には大容量の電流を送るのに耐えられる材料であり、かつ強い接合強度も有する必要がある。

【0006】

しかし、前記のAl/Niクラッド材をアルミニウム製の電池容器に抵抗溶接するとクラッド界面に脆いAlNi金属間化合物が生成され、接合強度が低下する問題があった。

【0007】

また、電気利用の効率を上げるため電池およびその配線を軽量化する軽い材料が要求され、Al/Niクラッド材の場合は軽量化は図れるが、前記AlNi金属間化合物により得られる接合強度が高くない問題がある。

【0008】

この発明は、上述したアルミニウムなどの各種金属容器の導電接続部等に利用する配線・接続用リード材の提供を目的とし、電池ケースの金属容器側に固着するリード基端部側と金属容器との固着接合性、他導電材と接合するリード導出部側との固着接合性に優れ、かつリード材としての導電率が良好で、使用時の熱や大電流等に対して経時的安定性に優れ、さらには製造量産性に優れた構成からなる配線・接続用リード材およびその製造方法の提供を目的としている。

【課題を解決するための手段】

【0009】

発明者らは、配線・接続用リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備する高機能化を目的に、リード基端部側とリード導出部側に各々個別材料を採用することに着目し、鋭意検討した結果、電池ケースや端子等の基端側材と直接接合するためのリード基端部の厚み端面と、前記基端側材以外の他導電材と接合するためのリード導出部の厚み端面同士が接合されて、一つの板状リード材を構成することで、当該目的が達成できることを知見した。

【0010】

また、発明者らは、例えばAl、Fe、Ti、ステンレス鋼、Cu、Niなどの単層材からなるリード基端部と、Niの単層材あるいはNiとCuの積層材からなるリード導出部とを、その厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化することができ、選定する材質と積層構造の組合せにより、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備できることを知見した。

【0011】

また、発明者らは、リード導出部の単層材又は積層材に、その所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する構成を採用することで、さらに、はんだとの濡れ性が良いなど、種々機能を付加した配線・接続用リード材を得ることができる。

【0012】

さらに、発明者らは、上記構成のリード材の製造方法として、電池ケースや端子等の基端側材と直接接合するためのリード基端部となる金属板のコイルを巻き戻す工程と、前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程を組み合せることで、極めて効率よく製造でき、量産効果で安価に配線・接続用リード材を提供できることを知見し、この発明を完成した。

【発明の効果】

【0013】

この発明によると、電池ケースや端子等の基端側材と直接接合するためのリード基端部と、基端側材以外の他導電材と接合するためのリード導出部とに、それぞれ必要とされる性質や機能等を有した材料や構成を適宜選定することができ、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て満足した配線・接続用リード材を提供できる。

【0014】

この発明によると、例えば、アルミニウム材のリード基端部と、Ni/Cu/Niクラッド材のリード導出部とを厚み端面同士で接合すると、前述した従来のAl/Niクラッド材単体で発生していたAlNi金属間化合物の生成がなく、接合強度が低下することなく、リード導出部に大電流が流れても溶損することがない。

【0015】

この発明によると、厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化しているため、レーザー溶接や電子ビーム溶接などの所謂溶融する溶接に見られる硬く脆い金属間化合物がほとんど生成しない利点があり、使用時の振動や衝撃に対しての信頼性が高いリード材料を提供できる。

【発明を実施するための最良の形態】

【0016】

この発明において、リード基端部は、電池ケースや端子等の基端側材と直接接合するものであり、単層材、積層材が適宜選定できる。例えば電池ケースとして、アルミニウム、鉄鋼材、Niめっきされた鉄鋼材、ステンレス鋼、チタニウムなどがあり、リード基端部の単層材として、アルミニウム、鉄鋼材、Niめっきされた鉄鋼材、ニッケル、チタニウムなどが採用できる。また、端子材料としては、銅、ニッケルなどがあり、リード基端部の単層材として、銅、ニッケルなど、リード基端部の積層材には、Ni/Cuクラッド材なとが採用できる。

【0017】

この発明において、リード導出部は、電池ケースや端子等の基端側材以外の他導電材と接合するためのものであり、単層材、積層材が適宜選定できる。例えば電池ケースと端子材料として、上述の各種材料が適宜選定された場合、リード基端部に上述の単層材、積層材が適宜選定され、それに接続するリード導出部の単層材として、ニッケル材が、リード導出部の積層材には、Ni/Cuクラッド材、Ni/Cu/Niクラッド材などが採用できる。なお、上述の各金属材には、純金属の他、当該金属の合金材が含まれることは当然である。

【0018】

リード導出部の積層材において、例えばAl板とNi/Cu/Niクラッド材を厚み端面同士で接合する場合を想定すると、クラッド材は体積抵抗率がAl板と同じになるようにNiとCuとの板厚比にする必要がある。また、NiとCuとの積層構成は、Ni/Cu/Niなどに限定されるものでなく、いずれの多層構造であっても採用できる。

【0019】

NiとCuとの板厚比としては、Al板よりも低い体積抵抗率が得られる、Ni:Cu=6:94〜45:55 の範囲が好ましい。

【0020】

Ni/Cuクラッド材、Ni/Cu/Niクラッド材などの製造方法としては、CuシートにNiシートを重ね合わせて、冷間または100℃〜300℃程度の温間で、ロールによる30%〜70%の圧下率を与えるロール圧接により、NiとCuとが接合された圧接材を得た後、さらに圧接材に拡散焼鈍を施し、必要に応じて圧延処理を施した後、軟化焼鈍を施すことによって、所要の強度を有するクラッド材を得る方法がある。

【0021】

リード導出部の単層材又は積層材に、その所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する構成を採用することができる。

【0022】

リード基端部とリード導出部との厚み端面同士の接合面は、超音波溶接、摩擦撹拌接合等にて接合する。超音波溶接による場合は、突き合わせた面に沿って回転するローラに超音波発生装置からの超音波を印加できるようにして、接合予定部分に高周波振動を与えることにより、金属原子の拡散を進行させて再結晶させることで接合一体化できる。

【0023】

摩擦撹拌接合は、特許文献3〜5などに開示されるように、小径ピンとそれより大径のショルダー部を有する回転ピンを使用するもので、接合対象材の突き合わせて面に沿って回転ピンを高速回転させて、摩擦撹拌することで、小径ピンの長さ範囲にわたる突き合わせて面間に塑性流動領域が生成し、突き合わせた材料同士が接合一体化することができる。

【0024】

この発明の配線・接続用リード材の製造方法は、下記の各工程からなる。

(1)リード基端部となる金属板のコイルを巻き戻す工程と、

(2)前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、

(3)前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、

(4)該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、

(5)接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程。

【0025】

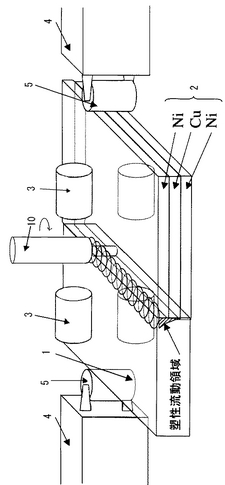

前記工程の(1)〜(3)の2種の金属板コイルの巻戻しと金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程は、例えば、図1に示すごとく、リード基端部となる金属板1とリード導出部となる積層金属板2とは、それぞれ上下配置の送りローラ3にて平行して同一水平面上を走行し、両金属板1,2の外側に配置した突き合わせ装置、ここではエアシリンダ4にて垂直に軸支したローラー5を両金属板1,2の外側端面を押圧する構成の装置を用いて、両金属板1,2の接合予定端面同士を突き合わせて併走させることができる。

【0026】

この発明において、摩擦撹拌接合方法は、図1、図2に示すごとく、回転ピン10は、大径部と下端の小径ピン部とから構成され、この回転ピン10の先端ピンを端面間のAl等の軟質金属側に多少オフセットさせて配置し、所要回転数で回転させると、回転ピン10による回転摩擦、撹拌作用によって組成流動領域が形成され、相対的に軟質で塑性流動した金属を相手側の接合面に押圧して接合する。かかる押圧には前記のエアシリンダ4の圧力を調整するとよい。また、得られた接合材料は必要に応じて圧延を施すことができる。

【0027】

摩擦撹拌接合した板材からた板状リード材を得る工程は、プレス装置などの公知の切断装置を用いて、接合方向(接合した端面方向)に直交する方向に所要幅で切断すると良い。

【実施例】

【0028】

実施例1

アルミニウム材を使用した電池容器に接続するためのリード基端部にアルミニウム材を用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。すなわち、下記の4種のコイル材を用いて、これを巻き戻して図1に示す摩擦撹拌接合方法にて、リード基端部材とリード導出部材の長手方向端面同士を接合一体化し、長尺の複合板材を得、これを接合方向に直交する方向に3mm、5mm、10mm幅で切断し、配線・接続用リード材を得た。

【0029】

厚み1.0mm、幅30mmのアルミニウム(A1050)コイル、

厚み1.0mm、幅30mmのNi材コイル、

厚み1.0mm、幅30mmのNi/Cuクラッド材(Ni/Cu厚み比2:3)コイル、

厚み1.0mm、幅30mmのNi/Cu/Niクラッド材(Ni/Cu/Ni厚み比1:3:1)コイル。

【0030】

厚み1.0mm、幅5.0mm、長さ60mmのこの発明による配線・接続用リード材について、引張り試験、体積抵抗率を測定し、その結果を表3に示す。なお、引張り試験は、配線・接続用リード材の両端をクランプし、両端を相反方向に5mm/minで引張り、破断部を確認・評価した。また、表1にリード基端部材料の材質、板厚比率、寸法、体積抵抗率を示す。表2にリード導出部材料の材質、板厚比率、寸法、体積抵抗率を示す。

【0031】

実施例2

鉄材を使用した電池ケースに接続するためのリード基端部に、鉄材(SPCC)、ステンレス材(SUS304)、ニッケルを用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0032】

実施例3

ステンレス材を使用した電池ケースに接続するためのリード基端部に、鉄材(SPCC)、ステンレス材(SUS304)、ニッケルを用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0033】

実施例4

チタン材を使用した電池ケースに接続するためのリード基端部に、チタンを用い、リード導出部には、ニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0034】

実施例5

ニッケル材を使用した接続端子に接続するためのリード基端部に、銅、ニッケルと銅のクラッド材(Ni/Cuクラッド材)を用い、リード導出部には、ニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【産業上の利用可能性】

【0038】

この発明による配線・接続用リード材は、複数の電池ケース間あるいは端子間の接合に用いられると、信頼性の高い接合を提供でき、また、低体積抵抗率を有することから、電池リード材の薄肉化による電池パックの軽量化に寄与できる。

【図面の簡単な説明】

【0039】

【図1】この発明よる摩擦撹拌接合方法の一例を示す斜視説明図である。

【図2】この発明よる摩擦撹拌接合方法の一例を示す縦断説明図である。

【符号の説明】

【0040】

1 金属板

2 積層金属板

3 送りローラ

4 エアシリンダ

5 ローラー

10 回転ピン

【技術分野】

【0001】

この発明は、リチウムイオン二次電池、ナトリウム二次電池などの小型・大容量の密閉型電池に多用されるアルミニウムなどの金属容器の導電接続部等に利用する配線・接続用リード材に関し、金属容器側に固着するリード基端部の厚み端面と、他導電材と接合するリード導出部の厚み端面同士を摩擦撹拌接合して一つの板状リード材となした構成により、金属容器や他導電材との固着接合性に優れかつ導電性、経時的安定性に優れたリード材を量産可能にした配線・接続用リード材およびその製造方法に関する。

【背景技術】

【0002】

携帯電話、ノートパソコン、カムコーダ等の電源として、リチウムイオン二次電池が利用され、電力貯蔵や電気自動車に多用されるナトリウム二次電池などの小型・大容量の密閉型電池には、特許文献1、特許文献2に示されるようにアルミニウムなどの金属容器が用いられている。

【0003】

特許文献1に開示されるように、アルミニウム製の電池容器を使用した電池は、電池容器自体を正極側の端子として利用しており、電池容器の導電接続部に直接に外部回路接続用の正極側リードを溶接した構成を採用している。

【0004】

また、導出のためのリード材には、耐食性を有してはんだ接合が可能なニッケル、銅、ニッケルめっき銅、ニッケル合金、銅合金等の金属材料が用いられるため、アルミニウム製の電池容器との接合が可能となるアルミニウムとニッケル材を積層したAl/Niオーバーレイクラッド材が多く用いられている。

【特許文献1】特開2001−6746

【特許文献2】特開2003−157890

【特許文献3】WO93/10935

【特許文献4】特許第3081809号

【特許文献5】特開2003−126972

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年、通常エンジンで発電し電気モーターで駆動するハイブリッド車の普及などで、リチウムイオン電池は自動車へも適用の場を広げている。自動車の動力に使われる電池のリード材には大容量の電流を送るのに耐えられる材料であり、かつ強い接合強度も有する必要がある。

【0006】

しかし、前記のAl/Niクラッド材をアルミニウム製の電池容器に抵抗溶接するとクラッド界面に脆いAlNi金属間化合物が生成され、接合強度が低下する問題があった。

【0007】

また、電気利用の効率を上げるため電池およびその配線を軽量化する軽い材料が要求され、Al/Niクラッド材の場合は軽量化は図れるが、前記AlNi金属間化合物により得られる接合強度が高くない問題がある。

【0008】

この発明は、上述したアルミニウムなどの各種金属容器の導電接続部等に利用する配線・接続用リード材の提供を目的とし、電池ケースの金属容器側に固着するリード基端部側と金属容器との固着接合性、他導電材と接合するリード導出部側との固着接合性に優れ、かつリード材としての導電率が良好で、使用時の熱や大電流等に対して経時的安定性に優れ、さらには製造量産性に優れた構成からなる配線・接続用リード材およびその製造方法の提供を目的としている。

【課題を解決するための手段】

【0009】

発明者らは、配線・接続用リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備する高機能化を目的に、リード基端部側とリード導出部側に各々個別材料を採用することに着目し、鋭意検討した結果、電池ケースや端子等の基端側材と直接接合するためのリード基端部の厚み端面と、前記基端側材以外の他導電材と接合するためのリード導出部の厚み端面同士が接合されて、一つの板状リード材を構成することで、当該目的が達成できることを知見した。

【0010】

また、発明者らは、例えばAl、Fe、Ti、ステンレス鋼、Cu、Niなどの単層材からなるリード基端部と、Niの単層材あるいはNiとCuの積層材からなるリード導出部とを、その厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化することができ、選定する材質と積層構造の組合せにより、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て具備できることを知見した。

【0011】

また、発明者らは、リード導出部の単層材又は積層材に、その所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する構成を採用することで、さらに、はんだとの濡れ性が良いなど、種々機能を付加した配線・接続用リード材を得ることができる。

【0012】

さらに、発明者らは、上記構成のリード材の製造方法として、電池ケースや端子等の基端側材と直接接合するためのリード基端部となる金属板のコイルを巻き戻す工程と、前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程を組み合せることで、極めて効率よく製造でき、量産効果で安価に配線・接続用リード材を提供できることを知見し、この発明を完成した。

【発明の効果】

【0013】

この発明によると、電池ケースや端子等の基端側材と直接接合するためのリード基端部と、基端側材以外の他導電材と接合するためのリード導出部とに、それぞれ必要とされる性質や機能等を有した材料や構成を適宜選定することができ、リード材として要求される軽量化、導電性、相手材との接合性、接合強度等を全て満足した配線・接続用リード材を提供できる。

【0014】

この発明によると、例えば、アルミニウム材のリード基端部と、Ni/Cu/Niクラッド材のリード導出部とを厚み端面同士で接合すると、前述した従来のAl/Niクラッド材単体で発生していたAlNi金属間化合物の生成がなく、接合強度が低下することなく、リード導出部に大電流が流れても溶損することがない。

【0015】

この発明によると、厚み端面同士を突き合わせて超音波溶接、摩擦撹拌接合等で、接合一体化しているため、レーザー溶接や電子ビーム溶接などの所謂溶融する溶接に見られる硬く脆い金属間化合物がほとんど生成しない利点があり、使用時の振動や衝撃に対しての信頼性が高いリード材料を提供できる。

【発明を実施するための最良の形態】

【0016】

この発明において、リード基端部は、電池ケースや端子等の基端側材と直接接合するものであり、単層材、積層材が適宜選定できる。例えば電池ケースとして、アルミニウム、鉄鋼材、Niめっきされた鉄鋼材、ステンレス鋼、チタニウムなどがあり、リード基端部の単層材として、アルミニウム、鉄鋼材、Niめっきされた鉄鋼材、ニッケル、チタニウムなどが採用できる。また、端子材料としては、銅、ニッケルなどがあり、リード基端部の単層材として、銅、ニッケルなど、リード基端部の積層材には、Ni/Cuクラッド材なとが採用できる。

【0017】

この発明において、リード導出部は、電池ケースや端子等の基端側材以外の他導電材と接合するためのものであり、単層材、積層材が適宜選定できる。例えば電池ケースと端子材料として、上述の各種材料が適宜選定された場合、リード基端部に上述の単層材、積層材が適宜選定され、それに接続するリード導出部の単層材として、ニッケル材が、リード導出部の積層材には、Ni/Cuクラッド材、Ni/Cu/Niクラッド材などが採用できる。なお、上述の各金属材には、純金属の他、当該金属の合金材が含まれることは当然である。

【0018】

リード導出部の積層材において、例えばAl板とNi/Cu/Niクラッド材を厚み端面同士で接合する場合を想定すると、クラッド材は体積抵抗率がAl板と同じになるようにNiとCuとの板厚比にする必要がある。また、NiとCuとの積層構成は、Ni/Cu/Niなどに限定されるものでなく、いずれの多層構造であっても採用できる。

【0019】

NiとCuとの板厚比としては、Al板よりも低い体積抵抗率が得られる、Ni:Cu=6:94〜45:55 の範囲が好ましい。

【0020】

Ni/Cuクラッド材、Ni/Cu/Niクラッド材などの製造方法としては、CuシートにNiシートを重ね合わせて、冷間または100℃〜300℃程度の温間で、ロールによる30%〜70%の圧下率を与えるロール圧接により、NiとCuとが接合された圧接材を得た後、さらに圧接材に拡散焼鈍を施し、必要に応じて圧延処理を施した後、軟化焼鈍を施すことによって、所要の強度を有するクラッド材を得る方法がある。

【0021】

リード導出部の単層材又は積層材に、その所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する構成を採用することができる。

【0022】

リード基端部とリード導出部との厚み端面同士の接合面は、超音波溶接、摩擦撹拌接合等にて接合する。超音波溶接による場合は、突き合わせた面に沿って回転するローラに超音波発生装置からの超音波を印加できるようにして、接合予定部分に高周波振動を与えることにより、金属原子の拡散を進行させて再結晶させることで接合一体化できる。

【0023】

摩擦撹拌接合は、特許文献3〜5などに開示されるように、小径ピンとそれより大径のショルダー部を有する回転ピンを使用するもので、接合対象材の突き合わせて面に沿って回転ピンを高速回転させて、摩擦撹拌することで、小径ピンの長さ範囲にわたる突き合わせて面間に塑性流動領域が生成し、突き合わせた材料同士が接合一体化することができる。

【0024】

この発明の配線・接続用リード材の製造方法は、下記の各工程からなる。

(1)リード基端部となる金属板のコイルを巻き戻す工程と、

(2)前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、

(3)前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、

(4)該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、

(5)接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程。

【0025】

前記工程の(1)〜(3)の2種の金属板コイルの巻戻しと金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程は、例えば、図1に示すごとく、リード基端部となる金属板1とリード導出部となる積層金属板2とは、それぞれ上下配置の送りローラ3にて平行して同一水平面上を走行し、両金属板1,2の外側に配置した突き合わせ装置、ここではエアシリンダ4にて垂直に軸支したローラー5を両金属板1,2の外側端面を押圧する構成の装置を用いて、両金属板1,2の接合予定端面同士を突き合わせて併走させることができる。

【0026】

この発明において、摩擦撹拌接合方法は、図1、図2に示すごとく、回転ピン10は、大径部と下端の小径ピン部とから構成され、この回転ピン10の先端ピンを端面間のAl等の軟質金属側に多少オフセットさせて配置し、所要回転数で回転させると、回転ピン10による回転摩擦、撹拌作用によって組成流動領域が形成され、相対的に軟質で塑性流動した金属を相手側の接合面に押圧して接合する。かかる押圧には前記のエアシリンダ4の圧力を調整するとよい。また、得られた接合材料は必要に応じて圧延を施すことができる。

【0027】

摩擦撹拌接合した板材からた板状リード材を得る工程は、プレス装置などの公知の切断装置を用いて、接合方向(接合した端面方向)に直交する方向に所要幅で切断すると良い。

【実施例】

【0028】

実施例1

アルミニウム材を使用した電池容器に接続するためのリード基端部にアルミニウム材を用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。すなわち、下記の4種のコイル材を用いて、これを巻き戻して図1に示す摩擦撹拌接合方法にて、リード基端部材とリード導出部材の長手方向端面同士を接合一体化し、長尺の複合板材を得、これを接合方向に直交する方向に3mm、5mm、10mm幅で切断し、配線・接続用リード材を得た。

【0029】

厚み1.0mm、幅30mmのアルミニウム(A1050)コイル、

厚み1.0mm、幅30mmのNi材コイル、

厚み1.0mm、幅30mmのNi/Cuクラッド材(Ni/Cu厚み比2:3)コイル、

厚み1.0mm、幅30mmのNi/Cu/Niクラッド材(Ni/Cu/Ni厚み比1:3:1)コイル。

【0030】

厚み1.0mm、幅5.0mm、長さ60mmのこの発明による配線・接続用リード材について、引張り試験、体積抵抗率を測定し、その結果を表3に示す。なお、引張り試験は、配線・接続用リード材の両端をクランプし、両端を相反方向に5mm/minで引張り、破断部を確認・評価した。また、表1にリード基端部材料の材質、板厚比率、寸法、体積抵抗率を示す。表2にリード導出部材料の材質、板厚比率、寸法、体積抵抗率を示す。

【0031】

実施例2

鉄材を使用した電池ケースに接続するためのリード基端部に、鉄材(SPCC)、ステンレス材(SUS304)、ニッケルを用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0032】

実施例3

ステンレス材を使用した電池ケースに接続するためのリード基端部に、鉄材(SPCC)、ステンレス材(SUS304)、ニッケルを用い、リード導出部には、ニッケル単層材またはニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0033】

実施例4

チタン材を使用した電池ケースに接続するためのリード基端部に、チタンを用い、リード導出部には、ニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0034】

実施例5

ニッケル材を使用した接続端子に接続するためのリード基端部に、銅、ニッケルと銅のクラッド材(Ni/Cuクラッド材)を用い、リード導出部には、ニッケルと銅のクラッド材(Ni/Cuクラッド材、Ni/Cu/Niクラッド材)を用いた。実施例1と同様の製造方法にて、表1、表2に示すリード基端部材料とリード導出部材料の組合せによる、この発明による配線・接続用リード材を得た後、引張り試験、体積抵抗率を測定し、その結果を表3に示す。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【産業上の利用可能性】

【0038】

この発明による配線・接続用リード材は、複数の電池ケース間あるいは端子間の接合に用いられると、信頼性の高い接合を提供でき、また、低体積抵抗率を有することから、電池リード材の薄肉化による電池パックの軽量化に寄与できる。

【図面の簡単な説明】

【0039】

【図1】この発明よる摩擦撹拌接合方法の一例を示す斜視説明図である。

【図2】この発明よる摩擦撹拌接合方法の一例を示す縦断説明図である。

【符号の説明】

【0040】

1 金属板

2 積層金属板

3 送りローラ

4 エアシリンダ

5 ローラー

10 回転ピン

【特許請求の範囲】

【請求項1】

電池ケースや端子等の基端側材と直接接合するためのリード基端部の厚み端面と、前記基端側材以外の他導電材と接合するためのリード導出部の厚み端面同士が接合されて一つの板状リード材を構成する配線・接続用リード材。

【請求項2】

リード基端部とリード導出部の接合面は、摩擦撹拌接合面である請求項1に記載の配線・接続用リード材。

【請求項3】

リード基端部が単層材であり、リード導出部が単層材又は積層材である請求項1に記載の配線・接続用リード材。

【請求項4】

リード基端部が積層材であり、リード導出部が積層材である請求項1に記載の配線・接続用リード材。

【請求項5】

リード基端部の単層材は、Al、Fe、Ti、ステンレス鋼、Cu、Niのいずれかである請求項2に記載の配線・接続用リード材。

【請求項6】

リード基端部の積層材は、NiとCuの積層材である請求項3に記載の配線・接続用リード材。

【請求項7】

リード導出部の板材は、Niの単層材あるいはNiとCuの積層材である請求項2又は請求項3に記載の配線・接続用リード材。

【請求項8】

リード導出部の単層材又は積層材は、

所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する請求項2又は請求項3に記載の配線・接続用リード材。

【請求項9】

電池ケースや端子等の基端側材と直接接合するためのリード基端部となる金属板のコイルを巻き戻す工程と、前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程とからなる配線・接続用リード材の製造方法。

【請求項10】

リード基端部が単層材であり、リード導出部が単層材又は積層材である請求項9に記載の配線・接続用リード材の製造方法。

【請求項11】

リード基端部が積層材であり、リード導出部が積層材である請求項9に記載の配線・接続用リード材の製造方法。

【請求項12】

リード基端部の単層材は、Al、Fe、Ti、ステンレス鋼、Cu、Niのいずれかである請求項10に記載の配線・接続用リード材の製造方法。

【請求項13】

リード基端部の積層材は、NiとCuの積層材である請求項11に記載の配線・接続用リード材の製造方法。

【請求項14】

リード導出部の板材は、Niの単層材あるいはNiとCuの積層材である請求項10又は請求項11に記載の配線・接続用リード材の製造方法。

【請求項15】

リード導出部の単層材又は積層材は、所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する請求項10又は請求項11に記載の配線・接続用リード材の製造方法。

【請求項1】

電池ケースや端子等の基端側材と直接接合するためのリード基端部の厚み端面と、前記基端側材以外の他導電材と接合するためのリード導出部の厚み端面同士が接合されて一つの板状リード材を構成する配線・接続用リード材。

【請求項2】

リード基端部とリード導出部の接合面は、摩擦撹拌接合面である請求項1に記載の配線・接続用リード材。

【請求項3】

リード基端部が単層材であり、リード導出部が単層材又は積層材である請求項1に記載の配線・接続用リード材。

【請求項4】

リード基端部が積層材であり、リード導出部が積層材である請求項1に記載の配線・接続用リード材。

【請求項5】

リード基端部の単層材は、Al、Fe、Ti、ステンレス鋼、Cu、Niのいずれかである請求項2に記載の配線・接続用リード材。

【請求項6】

リード基端部の積層材は、NiとCuの積層材である請求項3に記載の配線・接続用リード材。

【請求項7】

リード導出部の板材は、Niの単層材あるいはNiとCuの積層材である請求項2又は請求項3に記載の配線・接続用リード材。

【請求項8】

リード導出部の単層材又は積層材は、

所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する請求項2又は請求項3に記載の配線・接続用リード材。

【請求項9】

電池ケースや端子等の基端側材と直接接合するためのリード基端部となる金属板のコイルを巻き戻す工程と、前記基端側材以外の他導電材と接合するためのリード導出部となる金属板のコイルを巻き戻す工程と、前記2種の巻き戻された金属板材の長手側面の厚み端面同士を突き合わせて併走させる工程と、該厚み端面同士の突き合わせ部に摩擦撹拌接合用の回転ピンを回転挿入して同部を接合する工程と、接合されて広幅となった板材を接合方向と交差する方向に所要幅で切断してリード基端部とリード導出部とが厚み端面同士で接合した板状リード材を得る工程とからなる配線・接続用リード材の製造方法。

【請求項10】

リード基端部が単層材であり、リード導出部が単層材又は積層材である請求項9に記載の配線・接続用リード材の製造方法。

【請求項11】

リード基端部が積層材であり、リード導出部が積層材である請求項9に記載の配線・接続用リード材の製造方法。

【請求項12】

リード基端部の単層材は、Al、Fe、Ti、ステンレス鋼、Cu、Niのいずれかである請求項10に記載の配線・接続用リード材の製造方法。

【請求項13】

リード基端部の積層材は、NiとCuの積層材である請求項11に記載の配線・接続用リード材の製造方法。

【請求項14】

リード導出部の板材は、Niの単層材あるいはNiとCuの積層材である請求項10又は請求項11に記載の配線・接続用リード材の製造方法。

【請求項15】

リード導出部の単層材又は積層材は、所要表面にSn,Ni,Au,Ag,Cuのいずれかのめっき層を有する請求項10又は請求項11に記載の配線・接続用リード材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−179228(P2006−179228A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−369552(P2004−369552)

【出願日】平成16年12月21日(2004.12.21)

【出願人】(304051908)株式会社NEOMAXマテリアル (50)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月21日(2004.12.21)

【出願人】(304051908)株式会社NEOMAXマテリアル (50)

【Fターム(参考)】

[ Back to top ]