配線回路基板の製造方法およびめっき装置

【課題】導体パターンの損傷を防止でき、かつ、均一な厚みのめっき層を形成することのできる、配線回路基板の製造方法およびめっき装置を提供すること。

【解決手段】金属支持基板2と、ベース絶縁層3と、導体パターン4、めっきリード7およびアライメントマークとを備える長尺基材1を長手方向に沿って搬送しながら、導体パターン4より幅方向外側において直線状に形成される接触リード37と対向配置されるロール電極43を回転させながら、そのロール電極43を接触リード37に接触させて給電して、導体パターン4を電解めっきして、導体パターン4の表面に電解めっき層を形成する。

【解決手段】金属支持基板2と、ベース絶縁層3と、導体パターン4、めっきリード7およびアライメントマークとを備える長尺基材1を長手方向に沿って搬送しながら、導体パターン4より幅方向外側において直線状に形成される接触リード37と対向配置されるロール電極43を回転させながら、そのロール電極43を接触リード37に接触させて給電して、導体パターン4を電解めっきして、導体パターン4の表面に電解めっき層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線回路基板の製造方法およびめっき装置、詳しくは、フレキシブル配線回路基板や回路付サスペンション基板などの配線回路基板の製造方法およびその製造方法に好適に用いられるめっき装置に関する。

【背景技術】

【0002】

従来より、配線回路基板において、導体パターンの表面、あるいは、導体パターンの端子部の上面に、めっき層を形成することが知られている。

例えば、電解めっき槽の搬送方向上流側に配置されるカソード給電ロールを用いて、長尺幅広フィルムからなる感光ウエブの金属銀部を電解めっきすることが提案されている(例えば、特許文献1参照。)。この電解めっきでは、カソード給電ロールが、感光ウエブをその幅方向全体にわたって押圧して、金属銀部と接触しながら給電することにより、電解銅めっきしている。

【0003】

また、めっき槽の搬送方向上流側に、互いに対向配置される搬送ロールおよび給電ロールを用いて、導電層の上面に電解めっきして配線パターンを形成することが提案されている(例えば、特許文献2参照。)。この電解めっきでは、長尺基材の幅方向全体にわたって、給電ロールと搬送ロールとの間に長尺基材を挟みながら、給電ロールをめっきレジストから露出する導電層の上面と電気的に接触させることにより、電解めっきしている。また、この電解めっきでは、給電ロールが給電手段と搬送手段とを兼ねており、また、給電ロールおよび搬送ロールの両方の駆動力により、長尺基材を搬送している。

【特許文献1】特開2006−348351号公報(図2および図3)

【特許文献2】特開2003−321796号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1および2に記載される電解めっきでは、給電ロールが、長尺基材の幅方向全体にわたって接触するため、給電ロールが導体パターンを損傷させるおそれがある。

また、近年、めっき層を、より均一な厚みで形成することが望まれており、そのため、めっきの制御、つまり、めっき電流を一定に保持するために、給電手段が長尺基材を押圧する押圧力を最適な値に設定する必要がある。しかし、特許文献2の給電ロールは、搬送手段を兼ねているため、給電に最適な押圧力と、搬送に最適な押圧力とをそれぞれ独立して設定することができないという不具合がある。

【0005】

本発明の目的は、導体パターンの損傷を防止でき、かつ、均一な厚みのめっき層を形成することのできる、配線回路基板の製造方法およびめっき装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の配線回路基板の製造方法は、絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を前記長尺基材の長手方向に沿って搬送しながら、前記めっきリードに給電して、前記導体パターンをめっきするめっき工程を備え、前記めっきリードは、前記長尺基材における前記長手方向に直交する幅方向端部であって、前記長手方向に延びる直線状に形成されており、前記めっき工程では、前記導体パターンより前記幅方向外側において、前記めっきリードと対向する給電手段を、前記めっきリードと接触させることを特徴としている。

【0007】

この配線回路基板の製造方法によれば、めっき工程では、導体パターンより幅方向外側において、給電手段をめっきリードと接触させるので、給電手段が導体パターンと接触することを防止できる。そのため、めっきリードを給電手段により給電しながら、導体パターンを損傷させることなく、導体パターンをめっきすることができる。その結果、得られる配線回路基板の接続信頼性を向上させることができる。

【0008】

また、本発明の配線回路基板の製造方法では、前記給電手段は、前記長尺基材の搬送に伴って回転されるように、設けられていることが好適である。

この配線回路基板の製造方法では、給電手段は長尺基材の搬送に伴って回転されるので、例えば、アライメントマークをめっきリード上に設けても、アライメントマークに対する給電手段の摺動抵抗を低減することができる。その結果、給電手段による損傷を防止することができる。

【0009】

また、本発明の配線回路基板の製造方法では、前記長尺基材は、さらに、前記絶縁層の下に形成される金属支持基板を備えていることが好適である。

しかるに、配線回路基板の製造においては、導体パターン以外の金属部分、すなわち、金属支持基板には、本来めっきしたくないが、特許文献1および2に記載の電解めっきでは、給電手段が幅方向全体にわたって長尺基材と接触するので、金属支持基板にもめっきしてしまうという不具合がある。

【0010】

しかし、この方法によれば、金属支持基板を備えていても、めっき工程では、めっきリードと対向する給電手段をめっきリードと接触させるので、給電手段と金属支持基板との接触を防止することができる。そのため、金属支持基板には給電されず、金属支持基板へのめっきを防止することができる。

また、本発明の配線回路基板では、前記めっき工程において、前記給電手段の上に設けられる付勢手段によって前記給電手段を前記長尺基材に向けて押圧するとともに、搬送手段によって前記長尺基材を搬送していることが好適である。

【0011】

この方法では、付勢手段によって給電手段を長尺基材に向けて押圧する一方、搬送手段によって長尺基材を搬送する。そのため、給電手段では、付勢手段の付勢により、給電に最適な押圧力を設定できるとともに、搬送手段では、搬送に最適な条件を設定できる。そのため、給電手段における押圧力と搬送手段における搬送条件とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【0012】

また、本発明の配線回路基板の製造方法では、前記給電手段の幅方向長さが、7mm以下であることが好適である。

この方法では、給電手段の幅方向長さが、7mm以下であるので、給電手段がめっきリードのみに確実に接触して給電することができる。そのため、給電手段が導体パターンと接触することを確実に防止することができる。その結果、得られる配線回路基板の接続信頼性をより一層向上させることができる。

【0013】

また、本発明のめっき方法は、絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を、めっきするためのめっき処理槽と、前記長尺基材を前記長尺基材の長手方向に沿って搬送するための搬送手段と、前記めっきリードと対向配置され、前記めっきリードに給電するための給電手段と、前記給電手段の上に設けられ、前記給電手段を前記長尺基材に向けて付勢するための付勢手段とを備え、前記給電手段は、前記導体パターンより前記長手方向に直交する幅方向外側において、前記長手方向に直線状に延びる前記めっきリードと接触するように設けられていることを特徴としている。

【0014】

このめっき装置によれば、給電手段が、導体パターンより幅方向外側において、めっきリードと接触するので、給電手段が導体パターンと接触することを防止できる。そのため、めっきリードを給電手段により給電しながら、導体パターンを損傷させることなく、めっき処理槽において導体パターンをめっきすることができる。その結果、得られる配線回路基板の接続信頼性を向上させることができる。

【0015】

また、付勢手段によって給電手段を長尺基材に向けて付勢する一方、搬送手段によって長尺基材を搬送する。そのため、給電手段では、付勢手段の付勢により、給電に最適な押圧力を設定できるとともに、搬送手段では、搬送に最適な条件を設定できる。そのため、給電手段における押圧力と搬送手段における搬送条件とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【発明の効果】

【0016】

本発明の配線回路基板の製造方法およびめっき装置によれば、得られる配線回路基板の接続信頼性を向上させることができる。

しかも、本発明のめっき装置によれば、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明の配線回路基板の製造方法の一実施形態である、回路付サスペンション基板の製造方法に用いられる長尺基材の平面図、図2は、図1に示す長尺基材の長手方向(以下、単に長手方向と省略する。)に直交する方向(以下、単に幅方向と省略する。)における断面図である。

この回路付サスペンション基板40の製造方法は、図1に示す長尺基材1を長手方向に沿って搬送しながら、後述するめっきリード7に給電して、後述する導体パターン4をめっきするめっき工程を備えている。

【0018】

長尺基材1は、図1および図2に示すように、金属支持基板2と、金属支持基板2の上に形成される絶縁層としてのベース絶縁層3と、ベース絶縁層3の上に形成される複数の導体パターン4、めっきリード7および複数のアライメントマーク8とを備えている。

金属支持基板2は、長尺基材1の外形形状に対応するように形成されており、より具体的には、長手方向に沿って延びる平面視略矩形シート状に形成されている。金属支持基板2は、ステンレス、42アロイ、アルミニウム、銅−ベリリウム、りん青銅などの金属材料から形成されている。好ましくは、ステンレスから形成されている。金属支持基板2の厚みは、例えば、15〜30μm、好ましくは、20〜25μmである。

【0019】

ベース絶縁層3は、金属支持基板2の表面に、長手方向に沿って延び、導体パターン4およびめっきリード7が形成される部分に対応するように、形成されている。より具体的には、ベース絶縁層3は、金属支持基板2の幅方向両端部を露出させるように、金属支持基板2より幅方向がやや短くなる平面視略矩形シート状に形成されている。ベース絶縁層3は、例えば、ポリイミド、ポリアミドイミド、アクリル、ポリエーテルニトリル、ポリエーテルスルホン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ塩化ビニルなどの合成樹脂などの絶縁材料から形成されている。好ましくは、ポリイミドから形成されている。ベース絶縁層3の厚みは、例えば、1〜35μm、好ましくは、8〜15μmである。

【0020】

各導体パターン4は、ベース絶縁層3の表面に、長手方向に間隔を隔てて区画されるブロック27ごとに、長手方向および幅方向に整列状態で設けられている。各導体パターン4は、ブロック27において、互いに間隔を隔てて配置されており、より具体的には、長手方向に3列、幅方向に5列で配列されている。各導体パターン4は、長手方向に延びる複数(4本)の配線5と、各配線5における長手方向両端部に形成される端子部6とを一体的に連続して備える、配線回路パターンとして形成されている。配線5は、幅方向において互いに間隔を隔てて並列配置されている。端子部6は、幅方向に沿って互いに間隔を隔てて並列配置されており、平面視略形状の角ランドとして形成されている。

【0021】

導体パターン4は、例えば、銅、ニッケル、金、またはこれらの合金などの導体材料から形成されている。好ましくは、銅から形成されている。導体パターン4の厚みは、例えば、3〜50μm、好ましくは、5〜20μmである。また、導体パターン4の寸法、すなわち、各配線5の幅、各配線5間の間隔、各端子部6の幅、長さおよび各端子部6間の間隔は、目的および用途によって適宜選択される。

【0022】

めっきリード7は、金属支持基板2の幅方向両端部に形成される接触リード37と、接触リード37から幅方向内側に分岐して、各導体パターン4に接続される分配リード38とを一体的に連続して備えている。

接触リード37は、ベース絶縁層3の幅方向両端部において、長手方向に延びる直線状に形成されている。

【0023】

分配リード38は、各ブロック27において、各導体パターン4に接続されている。

すなわち、分配リード38は、各ブロック27を長手方向において挟むように、長手方向一方側(図1において左側)では、幅方向一端部(図1において上端部)の接触リード37から幅方向他方側に向かって延び、長手方向他方側(図1において右側)では、幅方向他端部(図1において下端部)の接触リード37から幅方向一方側に向かって延びている。そして、これら互いに対向する分配リード38間において、長手方向に整列する各導体パターン4を直列に接続している。

【0024】

めっきリード7は、導体パターン4と同一の導体材料から形成され、また、めっきリード7の厚みは、導体パターン4の厚みと同一である。また、めっきリード7の幅は、例えば、0.5〜5mm、好ましくは、2〜3mmである。

各アライメントマーク8は、カバー絶縁層10を形成するときの位置決めや、端子部6に電子部品を実装するときの位置決めに用いるための基準マークであって、各導体パターン4、すなわち、1個の回路付サスペンション基板40に対して、1個設けられている。なお、アライメントマーク8は、めっきリード7から分岐される図示しないマーク用給電リードに接続されており、めっきリード7と電気的に接続されている。

【0025】

アライメントマーク8は、導体パターン4と同一の導体材料から形成され、また、アライメントマーク8の厚みは、導体パターン4の厚みと同一である。

そして、この長尺基材1を得るには、まず、金属支持基板2を用意し、次いで、金属支持基板2の上にベース絶縁層3を上記したパターンで形成する。次いで、ベース絶縁層3の上に、導体パターン4、めっきリード7およびアライメントマーク8を、アディティブ法やサブトラクティブ法などによって、上記したパターンで同時に形成する。

【0026】

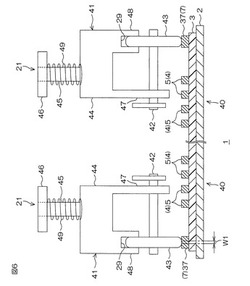

図3は、本発明のめっき装置の一実施形態を示す概略構成図、図4は、図3に示すめっき装置のめっき処理槽の斜視図、図5は、図3に示すめっき装置のカソード電極部の拡大斜視図、図6は、図5に示すカソード電極部のロール電極により給電してめっきするめっき工程を示し、図2に対応する長尺基材の幅方向における断面図を示す。

次に、めっき工程に用いる本発明のめっき装置の一実施形態を、図3〜図6を参照して、説明する。

【0027】

図3において、このめっき装置11は、長尺基材1を連続的に電解めっきするものであり、搬送手段としての搬送部12と、めっき処理槽13と、電源部14とを備えている。

搬送部12は、送出ロール15および巻取ロール16を備えており、これら送出ロール15および巻取ロール16は、めっき処理槽13を挟んで両側に配置されている。送出ロール15は、めっき処理槽13に対して長尺基材1の搬送方向上流側(以下、単に上流側と省略する。)に配置され、めっき処理前の長尺基材1が巻回されており、その長尺基材1を送り出すように回転される。また、巻取ロール16は、めっき処理槽13に対して長尺基材1の搬送方向下流側(以下、単に下流側と省略する。)に配置され、めっき処理後の長尺基材1を巻き取るように回転される。

【0028】

そして、この搬送部12においては、送出ロール15および巻取ロール16の回転により、送出ロール15に巻回されている長尺基材1が送り出され、その送り出された長尺基材1が、ほぼ水平方向に搬送され、めっき処理槽13を通過した後に、巻取ロール16により巻き取られる。

めっき処理槽13は、導体パターン4の表面をめっきするために、長尺基材1が浸漬されるようにめっき液17が満たされている。めっき液17は、例えば、銅、ニッケル、金、銀、コバルト、パラジウム、錫など、電解めっきに通常使用される金属のイオンまたは化合物が含まれている電解めっき液(めっき浴)であり、好ましくは、ニッケルイオンが含まれている電解ニッケルめっき浴である。めっき液17は、より具体的には、例えば、これら金属のイオンまたは化合物とともに、添加剤(界面活性剤)などが含まれる水溶液として調製されている。なお、金属のイオンまたは化合物としては、例えば、金属が銅である場合には、硫酸銅(硫酸浴)などが用いられ、また、例えば、金属がニッケルである場合には、硫酸ニッケルおよび塩化ニッケル(ワット浴)、スルファミン酸ニッケル(スルファミン酸浴)、硫酸ニッケル(硫酸浴)、硫酸ニッケルアンモニウム(アンモニア浴)などが用いられ、さらに、例えば、金属が金である場合には、シアン化金アルカリ塩またはシアン化金アンモニウム(シアン系金めっき浴)、亜硫酸金アルカリ塩または亜硫酸金アンモニウム(非シアン系金めっき浴)などが用いられる。各成分の濃度などは、適宜選択される。

【0029】

なお、このめっき処理槽13は、図3には示されていないが、より具体的には、図4に示すように、長尺基材1の入口側および出口側に、それぞれ、長尺基材1を上下方向に挟んで対向する1対の液溜ロール18および19が設けられており、これら液溜ロール18および19によって、それらの間にめっき液17を満たす液溜めが形成されている。そして、この液溜めには、各液溜ロール18および19の隙間から漏れる液量を見込んで、水位が常に一定に保持されるように、常時、めっき液17が流し込まれている。

【0030】

電源部14は、図3に示すように、直流電源20と、カソード(陰極)電極部21と、アノード(陽極)電極部22と、参照電極23と、電位計24とを備えている。

直流電源20は、カソード電極部21とアノード電極部22とにそれぞれ接続されている。この直流電源20は、例えば、独立した電源装置から構成することができ、また、交流電源に接続される整流器から構成することもできる。

【0031】

カソード電極部21は、図3および図4に示すように、ベース絶縁層3の幅方向両端部において、めっき処理槽13の上流側かつ送出ロール15の下流側と、めっき処理槽13の下流側かつ巻取ロール16の上流側とに、複数(4個)配置されている。

各カソード電極部21は、図5および図6に示すように、支持部41と、支持部41に支持される回転軸42と、回転軸42に支持される給電手段としてのロール電極43と、支持部41に設けられる付勢手段としてのバネ49と、補助ロール39(図3および図4参照)とを備えている。

【0032】

支持部41は、断面視略L字形状に形成されている。支持部41は、基部44と、基部44から上方に延びるバネ巻回部45と、基部44の幅方向内側端部から下方に延びる軸止部47と、基部44の幅方向外側端部から略コ字形状に下方に延び、溝部29が形成されるように下側が開放される規制部48とを一体的に備えている。

軸止部47の下側には、丸孔28が軸止部47の厚さ方向を貫通するように形成されている。

【0033】

バネ巻回部45は、略円柱状に形成されている。バネ巻回部45には、コイル状のバネ49が巻回されており、そのバネ49の上において、付勢力設定板46が上下方向にスライド自在に挿通されている。

回転軸42は、その一端部(幅方向内側端部)が丸孔28に回転自在に支持され、その他端部(幅方向外側端部)がロール電極43に連結されている。また、回転軸42の一端部には、直流電源20のマイナス端子(図3参照)が接続されている。

【0034】

ロール電極43は、例えば、金属から形成されており、好ましくは、銅やステンレスから形成されており、幅狭(薄肉)の円板(円盤)状に形成されている。また、ロール電極43は、回転軸42を介して軸止部47に回転自在に支持され、規制部48の溝部29に摺動自在に嵌合されている。また、ロール電極43は、長尺基材1の導体パターン4より幅方向外側において、接触リード37と上下方向において対向配置されている。より具体的には、ロール電極43の周面は、接触リード37の上面と接触している。また、ロール電極43には、電源部14からの電流が回転軸42を介して印加されている。

【0035】

また、ロール電極43の周面は、その幅方向端部が湾曲状に面取りされており、面取りされていない平坦状の周面の幅W1が、例えば、7mm以下、好ましくは、2〜5mmで形成されている。平坦状の周面の幅W1が上記した範囲を超える場合には、ロール電極43が接触リード37のみに確実に接触して給電することができない場合がある。また、ロール電極43の直径は、例えば、2〜6cm、好ましくは、3〜5cmである。

【0036】

そして、カソード電極部21では、ロール電極43が接触リード37と接触して対向配置している。一方、付勢力設定板46が図示しないボルトなどによってバネ巻回部45に対して所定の上下方向位置で固定されることにより、バネ49が所定の付勢力で支持部41を付勢して、ロール電極43が接触リード37を押圧している。なお、バネ49の付勢力は、例えば、0.05〜0.50N(5〜50gf)、好ましくは、0.20〜0.40N(20〜40gf)に設定されている。

【0037】

なお、長尺基材1の搬送中には、ロール電極43が幅方向にぶれないように、規制部48により規制されながら、長尺基材1の搬送に従動して回転する。さらに、ロール電極43は、電極部14からの電流を、接触リード37に印加している。

図3および図4において、補助ロール39は、例えば、金属またはゴムなどから形成され、好ましくは、ロール電極43と接触リード37との接触を安定させる観点から、金属から形成されている。補助ロール39は、円柱状に形成され、ロール電極43の下に、長尺基材1を介して対向配置されている。また、補助ロール39は、幅方向長さが、長尺基材1の幅方向長さより長く形成されている。補助ロール39は、長尺基材1の搬送中においては、長尺基材1の搬送に従動して回転する。

【0038】

アノード電極部22は、図4に示すように、略矩形平板状の白金電極からなり、めっき処理槽13において、長尺基材1を幅方向に挟んで対向配置され、めっき液17に浸漬されている。より具体的には、これらアノード電極部22は、長尺基材1の搬送方向(長尺基材1の長手方向)に対して直交するように配置されており、長尺基材1から、それぞれ2〜5cm離間して配置されている。なお、これら2つのアノード電極部22は、それぞれ直流電源20のプラス端子(図3参照)に接続されている。

【0039】

参照電極23は、棒状電極からなり、めっき処理槽13において、めっき液17に浸漬されている。

電位計24は、図3に示すように、カソード電極部21および参照電極23にそれぞれ接続されており、導体パターン4とめっき液17との間の各電位をモニタしている。

図7は、図6に示すめっき工程後に得られる回路付サスペンション基板が形成される長尺基材の幅方向における断面図を示す。

【0040】

次に、上記しためっき装置1を用いて、上記した回路付サスペンション基板40の製造方法を、図3〜図7を参照して、説明する。

この方法では、図3に示すように、まず、送出ロール15および巻取ロール16を回転させて、長尺基材1を送出ロール15から順次送り出すようにする。そうすると、送出ロール15から順次送り出される長尺基材1は、ロール電極43から給電されながら、めっき処理槽13に順次搬送されて、めっき液17に浸漬される。

【0041】

すなわち、図3および図6に示すように、カソード電極部21では、長尺基材1の送り出し(搬送)に伴い、ロール電極43は、接触リード37の上面と接触して、回転しながら、電源部14から電流を接触リード37に給電するとともに、バネ49の付勢により、接触リード37を押圧する。

ロール電極43から接触リード37への給電では、電源部14の印加電圧を、参照電極23に対して、例えば、−0.7〜−10V、好ましくは、−0.8〜−7Vに設定する。

また、めっき処理槽13では、例えば、温度38〜42℃、めっき液17中における金属のイオンまたは化合物の濃度5〜7g/L、長尺基材1の浸漬時間60〜240秒となるように設定されている。なお、長尺基材1の浸漬時間は、送出ロール15および巻取ロール16の回転速度と、めっき処理槽13の長手方向長さとによって決定される。送出ロール15および巻取ロール16の回転速度は、長尺基材1の搬送速度が、例えば、0.5〜4cm/秒、好ましくは、1〜2.5cm/秒となるように、設定される。

【0042】

これにより、ロール電極43からの給電により、導体パターン4が陰極となり、導体パターン4の表面に電解めっき液の金属が析出されて、図7が参照されるように、導体パターン4の表面に電解めっき層9が形成される。なお、電解めっき層9は、めっきリード7の表面およびアライメントマーク8(図7において図示せず)の表面にも形成される。

このようにして形成される電解めっき層9の厚みは、例えば、1μm以下、好ましくは、0.01〜1μm、さらに好ましくは、0.05〜0.1μmである。

【0043】

次いで、この方法では、めっき処理槽13から順次搬出された長尺基材1が、巻取ロール16によって巻き取られる。

次いで、この方法では、図7に示すように、カバー絶縁層10を、ベース絶縁層3の上に、電解めっき層9を被覆するように形成する。カバー絶縁層10は、ベース絶縁層3と同様の絶縁材料から形成されている。カバー絶縁層10の厚みは、例えば、1〜40μm、好ましくは、3〜10μmである。これにより、長尺基材1に整列状態で配置される複数の回路付サスペンション基板40を得る。

【0044】

このめっき装置11を用いる回路付サスペンション基板40の製造方法によれば、めっき工程では、導体パターン4より幅方向外側において、ロール電極43を接触リード37と接触させるので、ロール電極43が導体パターン4と接触することを防止できる。そのため、接触リード37にロール電極43により給電しながら、導体パターン4を損傷させることなく、めっき処理槽13において導体パターン4をめっきすることができる。その結果、得られる回路付サスペンション基板40の接続信頼性を向上させることができる。

【0045】

また、バネ49によってロール電極43を長尺基材1に向けて押圧する一方、搬送部12によって長尺基材1を搬送する。そのため、ロール電極43は、バネ49の付勢により、給電に最適な押圧力を設定できるとともに、搬送部12では、最適な搬送速度を設定できる。そのため、ロール電極43における押圧力と搬送部12における搬送速度とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、電解めっき層9を均一な厚みで形成することができる。

【0046】

また、このめっき装置11を用いる回路付サスペンション基板40の製造方法によれば、長尺基材1が金属支持基板2を備えていても、めっき工程では、ベース絶縁層3の表面に形成される接触リード37と対向するロール電極43を、接触リード37と接触させる。そのため、ロール電極43と金属支持基板2との接触を防止することができる。その結果、金属支持基板2には給電されず、金属支持基板2へのめっきを防止することができる。

【0047】

また、このめっき装置11では、ロール電極43における面取りされていない平坦状の周面の幅W1を7mm以下に設定すれば、ロール電極43が接触リード37のみに確実に接触して給電することができる。そのため、ロール電極43が導体パターン4や金属支持基板2と接触することを確実に防止することができる。その結果、得られる回路付サスペンション基板40の接続信頼性をより一層向上させることができるとともに、金属支持基板2へのめっきを防止することができる。

【0048】

そして、このようにして得られる回路付サスペンション基板40では、上記しためっき方法によって、各導体パターン4の表面が電解めっき層9によって保護されている。これより、各導体パターン4のイオンマイグレーションを有効に防止することができる。

なお、上記した説明では、図1に示すように、アライメントマーク8を1個の回路付サスペンション基板40に対して、1個設けたが、例えば、1個のブロック27に対して、1個設けることもできる。そのような場合において、アライメントマーク8を、図1の破線で示すように、接触リード37の上に設けることもできる。

【0049】

そのような場合のめっき工程では、ロール電極43は長尺基材1の搬送に伴って回転されるので、アライメントマーク8を接触リード37の上に設けても、アライメントマーク8に対するロール電極43の摺動抵抗を低減することができる。その結果、ロール電極43によるアライメントマーク8の損傷を防止することができる。

また、上記した説明では、接触リード37を、ベース絶縁層3の幅方向両端部に形成したが、例えば、図示しないが、ベース絶縁層3の幅方向一端部のみに形成することもできる。好ましくは、給電電流を安定させる観点から、接触リード37をベース絶縁層3の幅方向両端部に形成する。

【0050】

また、上記した説明では、ロール電極43を、ベース絶縁層3の幅方向両端部に配置したが、例えば、図示しないが、ベース絶縁層3の幅方向一端部のみ、あるいは、幅方向他端部のみに配置することもできる。好ましくは、給電電流を安定させる観点から、ロール電極43をベース絶縁層3の幅方向両端部に配置する。

さらに、上記した説明では、ロール電極43を、めっき処理槽13の上流側と、めっき処理槽13の下流側との両方に配置したが、例えば、図示しないが、ロール電極43を、めっき処理槽13の上流側のみ、あるいは、めっき処理槽13の下流側のみに、配置することもできる。好ましくは、給電電流を安定させる観点から、ロール電極43をめっき処理槽13の上流側および下流側の両方に配置する。

【0051】

また、上記した説明では、めっき液17として、電解めっき液を用いて電解めっきしたが、例えば、めっき液17として無電解めっき液を用いて、低電流で接触リード37に給電しながら、導体パターン4を無電解めっきすることもできる。そのような場合には、図3の仮想線で示すように、めっき装置11には、送出ロール15の下流側であって、かつ、めっき処理槽13の上流側に触媒処理槽25が配置される。

【0052】

無電解めっき液は、上記した電解めっき液と同様の金属のイオンまたは化合物が含まれ、これら金属のイオンまたは化合物とともに、還元剤、その他の添加剤(pH調整剤、キレート剤、界面活性剤)などが含まれる水溶液として調製されている。還元剤としては、次亜リン酸塩、水素化ホウ素ナトリウム、ジメチルアミンボラン、トリメチルアミンボラン、ホルムアルデヒドなどが用いられる。また、各成分の濃度などは、適宜選択される。また、金属のイオンまたは化合物には、上記した金属のイオンまたは化合物に、例えば、ベリリウム、ニッケル、コバルト、金、鉛、クロムなどの金属のイオンまたは化合物を、適宜添加してもよい。

【0053】

触媒処理槽25は、カソード電極部21の下流側に配置されており、長尺基材1が浸漬されるように触媒液26が満たされている。触媒液26は、例えば、パラジウム、亜鉛、アンモニウム化合物など、無電解めっきに通常使用される触媒が含まれている、無電解めっきの触媒液とほぼ同様の組成の触媒液であって、より具体的には、例えば、水溶性パラジウム塩やアンモニウム化合物などの触媒とともに、無機塩および/または有機塩などが含まれる水溶液として調製されている。なお、無機塩としては、例えば、塩酸や硫酸などの無機酸が用いられ、また、有機塩としては、例えば、リンゴ酸、シュウ酸、クエン酸、酒石酸などの有機酸が用いられる。また、各成分の濃度などは、適宜選択される。

【0054】

このようなめっき装置11を用いて、上記した回路付サスペンション基板40の製造方法を説明する。

この方法では、まず、送出ロール15および巻取ロール16の回転により、長尺基材1は、ロール電極43から給電されながら、触媒処理槽25に搬送されて、触媒液26に浸漬される。そして、触媒液26に浸漬された導体パターン4には、触媒液26中の触媒が付着される。なお、この触媒処理槽25は、例えば、温度18〜22℃、触媒液26中における触媒濃度45〜65mg/L、長尺基材1の浸漬時間40〜80秒、好ましくは、50〜60秒となるように設定されている。

【0055】

次いで、この方法では、触媒処理槽25から搬出された長尺基材1が、めっき処理槽13に搬送され、めっき液17に浸漬される。

ロール電極43から接触リード37への給電では、電源部14の印加電圧を、参照電極23に対して、例えば、−0.7〜−2V、好ましくは、−0.8〜−1.5Vに設定する。これにより、接触リード37には、例えば、10A/m2以下、好ましくは、0.1〜2A/m2の電流密度の低電流(微弱電流)が給電される。

【0056】

これにより、接触リード37からの給電により、導体パターン4が陰極となり、金属の析出を促進させることができ、その結果、導体パターン4の表面に金属を安定して析出させて、均一な厚みのめっき層9を形成することができる。

なお、この方法では、金属の析出の促進は、補助的なものであって、あくまで、還元反応による金属の析出が主となるような低電流が、上記した電流密度の範囲において設定される。このような低電流を流すことによって、金属の析出を促進しながらも、電解めっきのように、電流密度の高低によるめっき層9の厚みのばらつきが生じることを有効に防止して、均一な厚みのめっき層9として形成することができる。

【0057】

また、このめっき処理槽13においては、例えば、温度38〜42℃、めっき液17中における金属のイオンまたは化合物の濃度5〜7g/L、長尺基材1の浸漬時間60〜240秒、好ましくは、80〜180秒となるように設定されている。また、この長尺基材1の浸漬時間は、上記したように電源部14の直流電源20から低電流が常時流れている場合には、直流電源20から電流を流す時間と一致するが、直流電源20からは、断続的に電流を流すことができ、その場合には、直流電源20から電流を流す時間が、例えば、2〜1000秒、好ましくは、5〜500秒である。

【0058】

その後、この方法では、めっき処理槽13から順次搬出された長尺基材1が、巻取ロール16によって巻き取られる。

なお、上記した低電流で接触リード37に給電する方法では、長尺基材1を、めっき液17に浸漬する前に、触媒処理槽25において触媒液26に浸漬したが、例えば、長尺基材1を触媒液26に浸漬せずに(すなわち、導体パターン4に触媒を付着させずに)、めっき液に浸漬するのみであっても、導体パターン4の表面に金属を安定して析出させて、均一な厚みのめっき層9を形成することもできる。

【0059】

また、上記した説明では、導体パターン4の表面に電解めっき層9を形成している。つまり、導体パターン4を形成した後、カバー絶縁層10を形成する前のめっき工程において、導体パターン4の電解めっきにより、導体パターン4の表面に、電解めっき層9を形成している。しかし、図示しないが、電解めっき層9を、電子部品の端子部と接続されるための接続端子層として、カバー絶縁層10から露出する端子部6の上面に形成することもできる。この場合において、電解めっき層9としては、好ましくは、電解ニッケルめっき層、電解金めっき層などが挙げられる。

【0060】

また、上記した説明では、図7に示すように、長尺基材1には金属支持基板2が設けられているが、例えば、図8に示すように、長尺基材1に金属支持基板2を設けずに、ベース絶縁層3、導体パターン4、電解めっき層9およびカバー絶縁層10を備えるフレキシブル配線回路基板50として製造することもできる。

【実施例】

【0061】

以下に実施例を示し、本発明をさらに具体的に説明するが、本発明は、何ら実施例に限定されることはない。

実施例1

まず、長尺基材を用意した(図1および図2参照)。長尺基材を用意するには、まず、長尺のシート状の厚み20μmのステンレス箔(SUS304,H−TA)からなる金属支持基板を用意した。次いで、金属支持基板の表面に、感光性ポリイミド前駆体を塗布し、乾燥後、露光および現像し、加熱することにより、厚み10μmのポリイミドからなるベース絶縁層を上記したパターンで形成した。

【0062】

次いで、アディティブ法により、複数の導体パターンと、幅方向両端部に長手方向に直線状に延びる接触リードおよび導体パターンと電気的に接続される分配リードを一体的に備えるめっきリードと、複数のアライメントマークとを、上記したパターンで同時に形成した。アディティブ法では、まず、ベース絶縁層の表面に、スパッタ蒸着によって、厚み30nmのクロム薄膜と厚み70nmの銅薄膜とを順次形成した。その後、銅薄膜の表面に、ドライフィルムレジストからなるめっきレジストを、上記したパターンと逆パターンで形成し、めっきレジストが形成されていない銅薄膜の表面を電解銅めっきした。なお、各導体パターン、めっきリードおよび各アライメントマークの厚みは、15μmであり、まためっきリードの幅は、5mmであった。

【0063】

そして、長尺基材の導体パターンの表面を、図3が参照されるように、搬送部と、触媒処理槽(仮想線)と、めっき処理槽と、電源部とを備えるめっき装置により、無電解めっきした。このめっき装置においては、触媒処理槽の触媒液としては、パラジウム化合物の水溶液を用い、めっき処理槽の無電解めっき液としては、硫酸ニッケルアンモニウム水溶液(アンモニア浴)を用いた。また、電源部における各ロール電極は、銅からなり、平坦状の周面の幅が3mmであり、また、各ロール電極の直径が4cmであった。また、バネの付勢力は、0.30N(30gf)であった。

【0064】

この無電解めっきでは、導体パターンとめっき液との間の電位が、参照電極に対して、−0.92Vとなるようにして、ロール電極がめっきリードに給電して、導体パターンを無電解ニッケルめっきした。

この無電解めっきにより形成された無電解ニッケルめっき層の厚みは、0.1μmであった。

【0065】

次いで、無電解ニッケルめっき層を含むベース絶縁層の表面に、感光性ポリイミド前駆体を塗布し、乾燥後、露光および現像し、加熱することにより、厚み5μmのポリイミドからなるカバー絶縁層を上記したパターンで形成した。これにより、長尺基材に整列配置された複数の回路付サスペンション基板を得た。

この回路付サスペンション基板において、導体パターンおよびアライメントマークには、剥離が観察されなかった。また、無電解ニッケルめっき層は、均一な厚みで形成されていた。

【図面の簡単な説明】

【0066】

【図1】本発明の配線回路基板の製造方法の一実施形態である、回路付サスペンション基板の製造方法に用いられる長尺基材の平面図を示す。

【図2】図1に示す長尺基材の幅方向における断面図を示す。

【図3】本発明のめっき装置の一実施形態を示す概略構成図を示す。

【図4】図3に示すめっき装置のめっき処理槽の斜視図を示す。

【図5】図3に示すめっき装置のカソード電極部の拡大斜視図を示す。

【図6】図5に示すカソード電極部のロール電極により給電してめっきするめっき工程を示し、図2に対応する長尺基材の幅方向における断面図を示す。

【図7】図6に示すめっき工程後に得られる回路付サスペンション基板が形成される長尺基材の幅方向における断面図を示す。

【図8】めっき工程後に得られるフレキシブル配線回路基板が形成される長尺基材の幅方向における断面図を示す。

【符号の説明】

【0067】

1 長尺基材

2 金属支持基板

3 ベース絶縁層

4 導体パターン

7 めっきリード

12 搬送部

13 めっき処理槽

40 回路付サスペンション基板

43 ロール電極

49 バネ

50 フレキシブル配線回路基板

【技術分野】

【0001】

本発明は、配線回路基板の製造方法およびめっき装置、詳しくは、フレキシブル配線回路基板や回路付サスペンション基板などの配線回路基板の製造方法およびその製造方法に好適に用いられるめっき装置に関する。

【背景技術】

【0002】

従来より、配線回路基板において、導体パターンの表面、あるいは、導体パターンの端子部の上面に、めっき層を形成することが知られている。

例えば、電解めっき槽の搬送方向上流側に配置されるカソード給電ロールを用いて、長尺幅広フィルムからなる感光ウエブの金属銀部を電解めっきすることが提案されている(例えば、特許文献1参照。)。この電解めっきでは、カソード給電ロールが、感光ウエブをその幅方向全体にわたって押圧して、金属銀部と接触しながら給電することにより、電解銅めっきしている。

【0003】

また、めっき槽の搬送方向上流側に、互いに対向配置される搬送ロールおよび給電ロールを用いて、導電層の上面に電解めっきして配線パターンを形成することが提案されている(例えば、特許文献2参照。)。この電解めっきでは、長尺基材の幅方向全体にわたって、給電ロールと搬送ロールとの間に長尺基材を挟みながら、給電ロールをめっきレジストから露出する導電層の上面と電気的に接触させることにより、電解めっきしている。また、この電解めっきでは、給電ロールが給電手段と搬送手段とを兼ねており、また、給電ロールおよび搬送ロールの両方の駆動力により、長尺基材を搬送している。

【特許文献1】特開2006−348351号公報(図2および図3)

【特許文献2】特開2003−321796号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1および2に記載される電解めっきでは、給電ロールが、長尺基材の幅方向全体にわたって接触するため、給電ロールが導体パターンを損傷させるおそれがある。

また、近年、めっき層を、より均一な厚みで形成することが望まれており、そのため、めっきの制御、つまり、めっき電流を一定に保持するために、給電手段が長尺基材を押圧する押圧力を最適な値に設定する必要がある。しかし、特許文献2の給電ロールは、搬送手段を兼ねているため、給電に最適な押圧力と、搬送に最適な押圧力とをそれぞれ独立して設定することができないという不具合がある。

【0005】

本発明の目的は、導体パターンの損傷を防止でき、かつ、均一な厚みのめっき層を形成することのできる、配線回路基板の製造方法およびめっき装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の配線回路基板の製造方法は、絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を前記長尺基材の長手方向に沿って搬送しながら、前記めっきリードに給電して、前記導体パターンをめっきするめっき工程を備え、前記めっきリードは、前記長尺基材における前記長手方向に直交する幅方向端部であって、前記長手方向に延びる直線状に形成されており、前記めっき工程では、前記導体パターンより前記幅方向外側において、前記めっきリードと対向する給電手段を、前記めっきリードと接触させることを特徴としている。

【0007】

この配線回路基板の製造方法によれば、めっき工程では、導体パターンより幅方向外側において、給電手段をめっきリードと接触させるので、給電手段が導体パターンと接触することを防止できる。そのため、めっきリードを給電手段により給電しながら、導体パターンを損傷させることなく、導体パターンをめっきすることができる。その結果、得られる配線回路基板の接続信頼性を向上させることができる。

【0008】

また、本発明の配線回路基板の製造方法では、前記給電手段は、前記長尺基材の搬送に伴って回転されるように、設けられていることが好適である。

この配線回路基板の製造方法では、給電手段は長尺基材の搬送に伴って回転されるので、例えば、アライメントマークをめっきリード上に設けても、アライメントマークに対する給電手段の摺動抵抗を低減することができる。その結果、給電手段による損傷を防止することができる。

【0009】

また、本発明の配線回路基板の製造方法では、前記長尺基材は、さらに、前記絶縁層の下に形成される金属支持基板を備えていることが好適である。

しかるに、配線回路基板の製造においては、導体パターン以外の金属部分、すなわち、金属支持基板には、本来めっきしたくないが、特許文献1および2に記載の電解めっきでは、給電手段が幅方向全体にわたって長尺基材と接触するので、金属支持基板にもめっきしてしまうという不具合がある。

【0010】

しかし、この方法によれば、金属支持基板を備えていても、めっき工程では、めっきリードと対向する給電手段をめっきリードと接触させるので、給電手段と金属支持基板との接触を防止することができる。そのため、金属支持基板には給電されず、金属支持基板へのめっきを防止することができる。

また、本発明の配線回路基板では、前記めっき工程において、前記給電手段の上に設けられる付勢手段によって前記給電手段を前記長尺基材に向けて押圧するとともに、搬送手段によって前記長尺基材を搬送していることが好適である。

【0011】

この方法では、付勢手段によって給電手段を長尺基材に向けて押圧する一方、搬送手段によって長尺基材を搬送する。そのため、給電手段では、付勢手段の付勢により、給電に最適な押圧力を設定できるとともに、搬送手段では、搬送に最適な条件を設定できる。そのため、給電手段における押圧力と搬送手段における搬送条件とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【0012】

また、本発明の配線回路基板の製造方法では、前記給電手段の幅方向長さが、7mm以下であることが好適である。

この方法では、給電手段の幅方向長さが、7mm以下であるので、給電手段がめっきリードのみに確実に接触して給電することができる。そのため、給電手段が導体パターンと接触することを確実に防止することができる。その結果、得られる配線回路基板の接続信頼性をより一層向上させることができる。

【0013】

また、本発明のめっき方法は、絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を、めっきするためのめっき処理槽と、前記長尺基材を前記長尺基材の長手方向に沿って搬送するための搬送手段と、前記めっきリードと対向配置され、前記めっきリードに給電するための給電手段と、前記給電手段の上に設けられ、前記給電手段を前記長尺基材に向けて付勢するための付勢手段とを備え、前記給電手段は、前記導体パターンより前記長手方向に直交する幅方向外側において、前記長手方向に直線状に延びる前記めっきリードと接触するように設けられていることを特徴としている。

【0014】

このめっき装置によれば、給電手段が、導体パターンより幅方向外側において、めっきリードと接触するので、給電手段が導体パターンと接触することを防止できる。そのため、めっきリードを給電手段により給電しながら、導体パターンを損傷させることなく、めっき処理槽において導体パターンをめっきすることができる。その結果、得られる配線回路基板の接続信頼性を向上させることができる。

【0015】

また、付勢手段によって給電手段を長尺基材に向けて付勢する一方、搬送手段によって長尺基材を搬送する。そのため、給電手段では、付勢手段の付勢により、給電に最適な押圧力を設定できるとともに、搬送手段では、搬送に最適な条件を設定できる。そのため、給電手段における押圧力と搬送手段における搬送条件とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【発明の効果】

【0016】

本発明の配線回路基板の製造方法およびめっき装置によれば、得られる配線回路基板の接続信頼性を向上させることができる。

しかも、本発明のめっき装置によれば、めっきを正確に制御でき、めっき層を均一な厚みで形成することができる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明の配線回路基板の製造方法の一実施形態である、回路付サスペンション基板の製造方法に用いられる長尺基材の平面図、図2は、図1に示す長尺基材の長手方向(以下、単に長手方向と省略する。)に直交する方向(以下、単に幅方向と省略する。)における断面図である。

この回路付サスペンション基板40の製造方法は、図1に示す長尺基材1を長手方向に沿って搬送しながら、後述するめっきリード7に給電して、後述する導体パターン4をめっきするめっき工程を備えている。

【0018】

長尺基材1は、図1および図2に示すように、金属支持基板2と、金属支持基板2の上に形成される絶縁層としてのベース絶縁層3と、ベース絶縁層3の上に形成される複数の導体パターン4、めっきリード7および複数のアライメントマーク8とを備えている。

金属支持基板2は、長尺基材1の外形形状に対応するように形成されており、より具体的には、長手方向に沿って延びる平面視略矩形シート状に形成されている。金属支持基板2は、ステンレス、42アロイ、アルミニウム、銅−ベリリウム、りん青銅などの金属材料から形成されている。好ましくは、ステンレスから形成されている。金属支持基板2の厚みは、例えば、15〜30μm、好ましくは、20〜25μmである。

【0019】

ベース絶縁層3は、金属支持基板2の表面に、長手方向に沿って延び、導体パターン4およびめっきリード7が形成される部分に対応するように、形成されている。より具体的には、ベース絶縁層3は、金属支持基板2の幅方向両端部を露出させるように、金属支持基板2より幅方向がやや短くなる平面視略矩形シート状に形成されている。ベース絶縁層3は、例えば、ポリイミド、ポリアミドイミド、アクリル、ポリエーテルニトリル、ポリエーテルスルホン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ塩化ビニルなどの合成樹脂などの絶縁材料から形成されている。好ましくは、ポリイミドから形成されている。ベース絶縁層3の厚みは、例えば、1〜35μm、好ましくは、8〜15μmである。

【0020】

各導体パターン4は、ベース絶縁層3の表面に、長手方向に間隔を隔てて区画されるブロック27ごとに、長手方向および幅方向に整列状態で設けられている。各導体パターン4は、ブロック27において、互いに間隔を隔てて配置されており、より具体的には、長手方向に3列、幅方向に5列で配列されている。各導体パターン4は、長手方向に延びる複数(4本)の配線5と、各配線5における長手方向両端部に形成される端子部6とを一体的に連続して備える、配線回路パターンとして形成されている。配線5は、幅方向において互いに間隔を隔てて並列配置されている。端子部6は、幅方向に沿って互いに間隔を隔てて並列配置されており、平面視略形状の角ランドとして形成されている。

【0021】

導体パターン4は、例えば、銅、ニッケル、金、またはこれらの合金などの導体材料から形成されている。好ましくは、銅から形成されている。導体パターン4の厚みは、例えば、3〜50μm、好ましくは、5〜20μmである。また、導体パターン4の寸法、すなわち、各配線5の幅、各配線5間の間隔、各端子部6の幅、長さおよび各端子部6間の間隔は、目的および用途によって適宜選択される。

【0022】

めっきリード7は、金属支持基板2の幅方向両端部に形成される接触リード37と、接触リード37から幅方向内側に分岐して、各導体パターン4に接続される分配リード38とを一体的に連続して備えている。

接触リード37は、ベース絶縁層3の幅方向両端部において、長手方向に延びる直線状に形成されている。

【0023】

分配リード38は、各ブロック27において、各導体パターン4に接続されている。

すなわち、分配リード38は、各ブロック27を長手方向において挟むように、長手方向一方側(図1において左側)では、幅方向一端部(図1において上端部)の接触リード37から幅方向他方側に向かって延び、長手方向他方側(図1において右側)では、幅方向他端部(図1において下端部)の接触リード37から幅方向一方側に向かって延びている。そして、これら互いに対向する分配リード38間において、長手方向に整列する各導体パターン4を直列に接続している。

【0024】

めっきリード7は、導体パターン4と同一の導体材料から形成され、また、めっきリード7の厚みは、導体パターン4の厚みと同一である。また、めっきリード7の幅は、例えば、0.5〜5mm、好ましくは、2〜3mmである。

各アライメントマーク8は、カバー絶縁層10を形成するときの位置決めや、端子部6に電子部品を実装するときの位置決めに用いるための基準マークであって、各導体パターン4、すなわち、1個の回路付サスペンション基板40に対して、1個設けられている。なお、アライメントマーク8は、めっきリード7から分岐される図示しないマーク用給電リードに接続されており、めっきリード7と電気的に接続されている。

【0025】

アライメントマーク8は、導体パターン4と同一の導体材料から形成され、また、アライメントマーク8の厚みは、導体パターン4の厚みと同一である。

そして、この長尺基材1を得るには、まず、金属支持基板2を用意し、次いで、金属支持基板2の上にベース絶縁層3を上記したパターンで形成する。次いで、ベース絶縁層3の上に、導体パターン4、めっきリード7およびアライメントマーク8を、アディティブ法やサブトラクティブ法などによって、上記したパターンで同時に形成する。

【0026】

図3は、本発明のめっき装置の一実施形態を示す概略構成図、図4は、図3に示すめっき装置のめっき処理槽の斜視図、図5は、図3に示すめっき装置のカソード電極部の拡大斜視図、図6は、図5に示すカソード電極部のロール電極により給電してめっきするめっき工程を示し、図2に対応する長尺基材の幅方向における断面図を示す。

次に、めっき工程に用いる本発明のめっき装置の一実施形態を、図3〜図6を参照して、説明する。

【0027】

図3において、このめっき装置11は、長尺基材1を連続的に電解めっきするものであり、搬送手段としての搬送部12と、めっき処理槽13と、電源部14とを備えている。

搬送部12は、送出ロール15および巻取ロール16を備えており、これら送出ロール15および巻取ロール16は、めっき処理槽13を挟んで両側に配置されている。送出ロール15は、めっき処理槽13に対して長尺基材1の搬送方向上流側(以下、単に上流側と省略する。)に配置され、めっき処理前の長尺基材1が巻回されており、その長尺基材1を送り出すように回転される。また、巻取ロール16は、めっき処理槽13に対して長尺基材1の搬送方向下流側(以下、単に下流側と省略する。)に配置され、めっき処理後の長尺基材1を巻き取るように回転される。

【0028】

そして、この搬送部12においては、送出ロール15および巻取ロール16の回転により、送出ロール15に巻回されている長尺基材1が送り出され、その送り出された長尺基材1が、ほぼ水平方向に搬送され、めっき処理槽13を通過した後に、巻取ロール16により巻き取られる。

めっき処理槽13は、導体パターン4の表面をめっきするために、長尺基材1が浸漬されるようにめっき液17が満たされている。めっき液17は、例えば、銅、ニッケル、金、銀、コバルト、パラジウム、錫など、電解めっきに通常使用される金属のイオンまたは化合物が含まれている電解めっき液(めっき浴)であり、好ましくは、ニッケルイオンが含まれている電解ニッケルめっき浴である。めっき液17は、より具体的には、例えば、これら金属のイオンまたは化合物とともに、添加剤(界面活性剤)などが含まれる水溶液として調製されている。なお、金属のイオンまたは化合物としては、例えば、金属が銅である場合には、硫酸銅(硫酸浴)などが用いられ、また、例えば、金属がニッケルである場合には、硫酸ニッケルおよび塩化ニッケル(ワット浴)、スルファミン酸ニッケル(スルファミン酸浴)、硫酸ニッケル(硫酸浴)、硫酸ニッケルアンモニウム(アンモニア浴)などが用いられ、さらに、例えば、金属が金である場合には、シアン化金アルカリ塩またはシアン化金アンモニウム(シアン系金めっき浴)、亜硫酸金アルカリ塩または亜硫酸金アンモニウム(非シアン系金めっき浴)などが用いられる。各成分の濃度などは、適宜選択される。

【0029】

なお、このめっき処理槽13は、図3には示されていないが、より具体的には、図4に示すように、長尺基材1の入口側および出口側に、それぞれ、長尺基材1を上下方向に挟んで対向する1対の液溜ロール18および19が設けられており、これら液溜ロール18および19によって、それらの間にめっき液17を満たす液溜めが形成されている。そして、この液溜めには、各液溜ロール18および19の隙間から漏れる液量を見込んで、水位が常に一定に保持されるように、常時、めっき液17が流し込まれている。

【0030】

電源部14は、図3に示すように、直流電源20と、カソード(陰極)電極部21と、アノード(陽極)電極部22と、参照電極23と、電位計24とを備えている。

直流電源20は、カソード電極部21とアノード電極部22とにそれぞれ接続されている。この直流電源20は、例えば、独立した電源装置から構成することができ、また、交流電源に接続される整流器から構成することもできる。

【0031】

カソード電極部21は、図3および図4に示すように、ベース絶縁層3の幅方向両端部において、めっき処理槽13の上流側かつ送出ロール15の下流側と、めっき処理槽13の下流側かつ巻取ロール16の上流側とに、複数(4個)配置されている。

各カソード電極部21は、図5および図6に示すように、支持部41と、支持部41に支持される回転軸42と、回転軸42に支持される給電手段としてのロール電極43と、支持部41に設けられる付勢手段としてのバネ49と、補助ロール39(図3および図4参照)とを備えている。

【0032】

支持部41は、断面視略L字形状に形成されている。支持部41は、基部44と、基部44から上方に延びるバネ巻回部45と、基部44の幅方向内側端部から下方に延びる軸止部47と、基部44の幅方向外側端部から略コ字形状に下方に延び、溝部29が形成されるように下側が開放される規制部48とを一体的に備えている。

軸止部47の下側には、丸孔28が軸止部47の厚さ方向を貫通するように形成されている。

【0033】

バネ巻回部45は、略円柱状に形成されている。バネ巻回部45には、コイル状のバネ49が巻回されており、そのバネ49の上において、付勢力設定板46が上下方向にスライド自在に挿通されている。

回転軸42は、その一端部(幅方向内側端部)が丸孔28に回転自在に支持され、その他端部(幅方向外側端部)がロール電極43に連結されている。また、回転軸42の一端部には、直流電源20のマイナス端子(図3参照)が接続されている。

【0034】

ロール電極43は、例えば、金属から形成されており、好ましくは、銅やステンレスから形成されており、幅狭(薄肉)の円板(円盤)状に形成されている。また、ロール電極43は、回転軸42を介して軸止部47に回転自在に支持され、規制部48の溝部29に摺動自在に嵌合されている。また、ロール電極43は、長尺基材1の導体パターン4より幅方向外側において、接触リード37と上下方向において対向配置されている。より具体的には、ロール電極43の周面は、接触リード37の上面と接触している。また、ロール電極43には、電源部14からの電流が回転軸42を介して印加されている。

【0035】

また、ロール電極43の周面は、その幅方向端部が湾曲状に面取りされており、面取りされていない平坦状の周面の幅W1が、例えば、7mm以下、好ましくは、2〜5mmで形成されている。平坦状の周面の幅W1が上記した範囲を超える場合には、ロール電極43が接触リード37のみに確実に接触して給電することができない場合がある。また、ロール電極43の直径は、例えば、2〜6cm、好ましくは、3〜5cmである。

【0036】

そして、カソード電極部21では、ロール電極43が接触リード37と接触して対向配置している。一方、付勢力設定板46が図示しないボルトなどによってバネ巻回部45に対して所定の上下方向位置で固定されることにより、バネ49が所定の付勢力で支持部41を付勢して、ロール電極43が接触リード37を押圧している。なお、バネ49の付勢力は、例えば、0.05〜0.50N(5〜50gf)、好ましくは、0.20〜0.40N(20〜40gf)に設定されている。

【0037】

なお、長尺基材1の搬送中には、ロール電極43が幅方向にぶれないように、規制部48により規制されながら、長尺基材1の搬送に従動して回転する。さらに、ロール電極43は、電極部14からの電流を、接触リード37に印加している。

図3および図4において、補助ロール39は、例えば、金属またはゴムなどから形成され、好ましくは、ロール電極43と接触リード37との接触を安定させる観点から、金属から形成されている。補助ロール39は、円柱状に形成され、ロール電極43の下に、長尺基材1を介して対向配置されている。また、補助ロール39は、幅方向長さが、長尺基材1の幅方向長さより長く形成されている。補助ロール39は、長尺基材1の搬送中においては、長尺基材1の搬送に従動して回転する。

【0038】

アノード電極部22は、図4に示すように、略矩形平板状の白金電極からなり、めっき処理槽13において、長尺基材1を幅方向に挟んで対向配置され、めっき液17に浸漬されている。より具体的には、これらアノード電極部22は、長尺基材1の搬送方向(長尺基材1の長手方向)に対して直交するように配置されており、長尺基材1から、それぞれ2〜5cm離間して配置されている。なお、これら2つのアノード電極部22は、それぞれ直流電源20のプラス端子(図3参照)に接続されている。

【0039】

参照電極23は、棒状電極からなり、めっき処理槽13において、めっき液17に浸漬されている。

電位計24は、図3に示すように、カソード電極部21および参照電極23にそれぞれ接続されており、導体パターン4とめっき液17との間の各電位をモニタしている。

図7は、図6に示すめっき工程後に得られる回路付サスペンション基板が形成される長尺基材の幅方向における断面図を示す。

【0040】

次に、上記しためっき装置1を用いて、上記した回路付サスペンション基板40の製造方法を、図3〜図7を参照して、説明する。

この方法では、図3に示すように、まず、送出ロール15および巻取ロール16を回転させて、長尺基材1を送出ロール15から順次送り出すようにする。そうすると、送出ロール15から順次送り出される長尺基材1は、ロール電極43から給電されながら、めっき処理槽13に順次搬送されて、めっき液17に浸漬される。

【0041】

すなわち、図3および図6に示すように、カソード電極部21では、長尺基材1の送り出し(搬送)に伴い、ロール電極43は、接触リード37の上面と接触して、回転しながら、電源部14から電流を接触リード37に給電するとともに、バネ49の付勢により、接触リード37を押圧する。

ロール電極43から接触リード37への給電では、電源部14の印加電圧を、参照電極23に対して、例えば、−0.7〜−10V、好ましくは、−0.8〜−7Vに設定する。

また、めっき処理槽13では、例えば、温度38〜42℃、めっき液17中における金属のイオンまたは化合物の濃度5〜7g/L、長尺基材1の浸漬時間60〜240秒となるように設定されている。なお、長尺基材1の浸漬時間は、送出ロール15および巻取ロール16の回転速度と、めっき処理槽13の長手方向長さとによって決定される。送出ロール15および巻取ロール16の回転速度は、長尺基材1の搬送速度が、例えば、0.5〜4cm/秒、好ましくは、1〜2.5cm/秒となるように、設定される。

【0042】

これにより、ロール電極43からの給電により、導体パターン4が陰極となり、導体パターン4の表面に電解めっき液の金属が析出されて、図7が参照されるように、導体パターン4の表面に電解めっき層9が形成される。なお、電解めっき層9は、めっきリード7の表面およびアライメントマーク8(図7において図示せず)の表面にも形成される。

このようにして形成される電解めっき層9の厚みは、例えば、1μm以下、好ましくは、0.01〜1μm、さらに好ましくは、0.05〜0.1μmである。

【0043】

次いで、この方法では、めっき処理槽13から順次搬出された長尺基材1が、巻取ロール16によって巻き取られる。

次いで、この方法では、図7に示すように、カバー絶縁層10を、ベース絶縁層3の上に、電解めっき層9を被覆するように形成する。カバー絶縁層10は、ベース絶縁層3と同様の絶縁材料から形成されている。カバー絶縁層10の厚みは、例えば、1〜40μm、好ましくは、3〜10μmである。これにより、長尺基材1に整列状態で配置される複数の回路付サスペンション基板40を得る。

【0044】

このめっき装置11を用いる回路付サスペンション基板40の製造方法によれば、めっき工程では、導体パターン4より幅方向外側において、ロール電極43を接触リード37と接触させるので、ロール電極43が導体パターン4と接触することを防止できる。そのため、接触リード37にロール電極43により給電しながら、導体パターン4を損傷させることなく、めっき処理槽13において導体パターン4をめっきすることができる。その結果、得られる回路付サスペンション基板40の接続信頼性を向上させることができる。

【0045】

また、バネ49によってロール電極43を長尺基材1に向けて押圧する一方、搬送部12によって長尺基材1を搬送する。そのため、ロール電極43は、バネ49の付勢により、給電に最適な押圧力を設定できるとともに、搬送部12では、最適な搬送速度を設定できる。そのため、ロール電極43における押圧力と搬送部12における搬送速度とを、それぞれ独立して制御することができる。その結果、めっきを正確に制御でき、電解めっき層9を均一な厚みで形成することができる。

【0046】

また、このめっき装置11を用いる回路付サスペンション基板40の製造方法によれば、長尺基材1が金属支持基板2を備えていても、めっき工程では、ベース絶縁層3の表面に形成される接触リード37と対向するロール電極43を、接触リード37と接触させる。そのため、ロール電極43と金属支持基板2との接触を防止することができる。その結果、金属支持基板2には給電されず、金属支持基板2へのめっきを防止することができる。

【0047】

また、このめっき装置11では、ロール電極43における面取りされていない平坦状の周面の幅W1を7mm以下に設定すれば、ロール電極43が接触リード37のみに確実に接触して給電することができる。そのため、ロール電極43が導体パターン4や金属支持基板2と接触することを確実に防止することができる。その結果、得られる回路付サスペンション基板40の接続信頼性をより一層向上させることができるとともに、金属支持基板2へのめっきを防止することができる。

【0048】

そして、このようにして得られる回路付サスペンション基板40では、上記しためっき方法によって、各導体パターン4の表面が電解めっき層9によって保護されている。これより、各導体パターン4のイオンマイグレーションを有効に防止することができる。

なお、上記した説明では、図1に示すように、アライメントマーク8を1個の回路付サスペンション基板40に対して、1個設けたが、例えば、1個のブロック27に対して、1個設けることもできる。そのような場合において、アライメントマーク8を、図1の破線で示すように、接触リード37の上に設けることもできる。

【0049】

そのような場合のめっき工程では、ロール電極43は長尺基材1の搬送に伴って回転されるので、アライメントマーク8を接触リード37の上に設けても、アライメントマーク8に対するロール電極43の摺動抵抗を低減することができる。その結果、ロール電極43によるアライメントマーク8の損傷を防止することができる。

また、上記した説明では、接触リード37を、ベース絶縁層3の幅方向両端部に形成したが、例えば、図示しないが、ベース絶縁層3の幅方向一端部のみに形成することもできる。好ましくは、給電電流を安定させる観点から、接触リード37をベース絶縁層3の幅方向両端部に形成する。

【0050】

また、上記した説明では、ロール電極43を、ベース絶縁層3の幅方向両端部に配置したが、例えば、図示しないが、ベース絶縁層3の幅方向一端部のみ、あるいは、幅方向他端部のみに配置することもできる。好ましくは、給電電流を安定させる観点から、ロール電極43をベース絶縁層3の幅方向両端部に配置する。

さらに、上記した説明では、ロール電極43を、めっき処理槽13の上流側と、めっき処理槽13の下流側との両方に配置したが、例えば、図示しないが、ロール電極43を、めっき処理槽13の上流側のみ、あるいは、めっき処理槽13の下流側のみに、配置することもできる。好ましくは、給電電流を安定させる観点から、ロール電極43をめっき処理槽13の上流側および下流側の両方に配置する。

【0051】

また、上記した説明では、めっき液17として、電解めっき液を用いて電解めっきしたが、例えば、めっき液17として無電解めっき液を用いて、低電流で接触リード37に給電しながら、導体パターン4を無電解めっきすることもできる。そのような場合には、図3の仮想線で示すように、めっき装置11には、送出ロール15の下流側であって、かつ、めっき処理槽13の上流側に触媒処理槽25が配置される。

【0052】

無電解めっき液は、上記した電解めっき液と同様の金属のイオンまたは化合物が含まれ、これら金属のイオンまたは化合物とともに、還元剤、その他の添加剤(pH調整剤、キレート剤、界面活性剤)などが含まれる水溶液として調製されている。還元剤としては、次亜リン酸塩、水素化ホウ素ナトリウム、ジメチルアミンボラン、トリメチルアミンボラン、ホルムアルデヒドなどが用いられる。また、各成分の濃度などは、適宜選択される。また、金属のイオンまたは化合物には、上記した金属のイオンまたは化合物に、例えば、ベリリウム、ニッケル、コバルト、金、鉛、クロムなどの金属のイオンまたは化合物を、適宜添加してもよい。

【0053】

触媒処理槽25は、カソード電極部21の下流側に配置されており、長尺基材1が浸漬されるように触媒液26が満たされている。触媒液26は、例えば、パラジウム、亜鉛、アンモニウム化合物など、無電解めっきに通常使用される触媒が含まれている、無電解めっきの触媒液とほぼ同様の組成の触媒液であって、より具体的には、例えば、水溶性パラジウム塩やアンモニウム化合物などの触媒とともに、無機塩および/または有機塩などが含まれる水溶液として調製されている。なお、無機塩としては、例えば、塩酸や硫酸などの無機酸が用いられ、また、有機塩としては、例えば、リンゴ酸、シュウ酸、クエン酸、酒石酸などの有機酸が用いられる。また、各成分の濃度などは、適宜選択される。

【0054】

このようなめっき装置11を用いて、上記した回路付サスペンション基板40の製造方法を説明する。

この方法では、まず、送出ロール15および巻取ロール16の回転により、長尺基材1は、ロール電極43から給電されながら、触媒処理槽25に搬送されて、触媒液26に浸漬される。そして、触媒液26に浸漬された導体パターン4には、触媒液26中の触媒が付着される。なお、この触媒処理槽25は、例えば、温度18〜22℃、触媒液26中における触媒濃度45〜65mg/L、長尺基材1の浸漬時間40〜80秒、好ましくは、50〜60秒となるように設定されている。

【0055】

次いで、この方法では、触媒処理槽25から搬出された長尺基材1が、めっき処理槽13に搬送され、めっき液17に浸漬される。

ロール電極43から接触リード37への給電では、電源部14の印加電圧を、参照電極23に対して、例えば、−0.7〜−2V、好ましくは、−0.8〜−1.5Vに設定する。これにより、接触リード37には、例えば、10A/m2以下、好ましくは、0.1〜2A/m2の電流密度の低電流(微弱電流)が給電される。

【0056】

これにより、接触リード37からの給電により、導体パターン4が陰極となり、金属の析出を促進させることができ、その結果、導体パターン4の表面に金属を安定して析出させて、均一な厚みのめっき層9を形成することができる。

なお、この方法では、金属の析出の促進は、補助的なものであって、あくまで、還元反応による金属の析出が主となるような低電流が、上記した電流密度の範囲において設定される。このような低電流を流すことによって、金属の析出を促進しながらも、電解めっきのように、電流密度の高低によるめっき層9の厚みのばらつきが生じることを有効に防止して、均一な厚みのめっき層9として形成することができる。

【0057】

また、このめっき処理槽13においては、例えば、温度38〜42℃、めっき液17中における金属のイオンまたは化合物の濃度5〜7g/L、長尺基材1の浸漬時間60〜240秒、好ましくは、80〜180秒となるように設定されている。また、この長尺基材1の浸漬時間は、上記したように電源部14の直流電源20から低電流が常時流れている場合には、直流電源20から電流を流す時間と一致するが、直流電源20からは、断続的に電流を流すことができ、その場合には、直流電源20から電流を流す時間が、例えば、2〜1000秒、好ましくは、5〜500秒である。

【0058】

その後、この方法では、めっき処理槽13から順次搬出された長尺基材1が、巻取ロール16によって巻き取られる。

なお、上記した低電流で接触リード37に給電する方法では、長尺基材1を、めっき液17に浸漬する前に、触媒処理槽25において触媒液26に浸漬したが、例えば、長尺基材1を触媒液26に浸漬せずに(すなわち、導体パターン4に触媒を付着させずに)、めっき液に浸漬するのみであっても、導体パターン4の表面に金属を安定して析出させて、均一な厚みのめっき層9を形成することもできる。

【0059】

また、上記した説明では、導体パターン4の表面に電解めっき層9を形成している。つまり、導体パターン4を形成した後、カバー絶縁層10を形成する前のめっき工程において、導体パターン4の電解めっきにより、導体パターン4の表面に、電解めっき層9を形成している。しかし、図示しないが、電解めっき層9を、電子部品の端子部と接続されるための接続端子層として、カバー絶縁層10から露出する端子部6の上面に形成することもできる。この場合において、電解めっき層9としては、好ましくは、電解ニッケルめっき層、電解金めっき層などが挙げられる。

【0060】

また、上記した説明では、図7に示すように、長尺基材1には金属支持基板2が設けられているが、例えば、図8に示すように、長尺基材1に金属支持基板2を設けずに、ベース絶縁層3、導体パターン4、電解めっき層9およびカバー絶縁層10を備えるフレキシブル配線回路基板50として製造することもできる。

【実施例】

【0061】

以下に実施例を示し、本発明をさらに具体的に説明するが、本発明は、何ら実施例に限定されることはない。

実施例1

まず、長尺基材を用意した(図1および図2参照)。長尺基材を用意するには、まず、長尺のシート状の厚み20μmのステンレス箔(SUS304,H−TA)からなる金属支持基板を用意した。次いで、金属支持基板の表面に、感光性ポリイミド前駆体を塗布し、乾燥後、露光および現像し、加熱することにより、厚み10μmのポリイミドからなるベース絶縁層を上記したパターンで形成した。

【0062】

次いで、アディティブ法により、複数の導体パターンと、幅方向両端部に長手方向に直線状に延びる接触リードおよび導体パターンと電気的に接続される分配リードを一体的に備えるめっきリードと、複数のアライメントマークとを、上記したパターンで同時に形成した。アディティブ法では、まず、ベース絶縁層の表面に、スパッタ蒸着によって、厚み30nmのクロム薄膜と厚み70nmの銅薄膜とを順次形成した。その後、銅薄膜の表面に、ドライフィルムレジストからなるめっきレジストを、上記したパターンと逆パターンで形成し、めっきレジストが形成されていない銅薄膜の表面を電解銅めっきした。なお、各導体パターン、めっきリードおよび各アライメントマークの厚みは、15μmであり、まためっきリードの幅は、5mmであった。

【0063】

そして、長尺基材の導体パターンの表面を、図3が参照されるように、搬送部と、触媒処理槽(仮想線)と、めっき処理槽と、電源部とを備えるめっき装置により、無電解めっきした。このめっき装置においては、触媒処理槽の触媒液としては、パラジウム化合物の水溶液を用い、めっき処理槽の無電解めっき液としては、硫酸ニッケルアンモニウム水溶液(アンモニア浴)を用いた。また、電源部における各ロール電極は、銅からなり、平坦状の周面の幅が3mmであり、また、各ロール電極の直径が4cmであった。また、バネの付勢力は、0.30N(30gf)であった。

【0064】

この無電解めっきでは、導体パターンとめっき液との間の電位が、参照電極に対して、−0.92Vとなるようにして、ロール電極がめっきリードに給電して、導体パターンを無電解ニッケルめっきした。

この無電解めっきにより形成された無電解ニッケルめっき層の厚みは、0.1μmであった。

【0065】

次いで、無電解ニッケルめっき層を含むベース絶縁層の表面に、感光性ポリイミド前駆体を塗布し、乾燥後、露光および現像し、加熱することにより、厚み5μmのポリイミドからなるカバー絶縁層を上記したパターンで形成した。これにより、長尺基材に整列配置された複数の回路付サスペンション基板を得た。

この回路付サスペンション基板において、導体パターンおよびアライメントマークには、剥離が観察されなかった。また、無電解ニッケルめっき層は、均一な厚みで形成されていた。

【図面の簡単な説明】

【0066】

【図1】本発明の配線回路基板の製造方法の一実施形態である、回路付サスペンション基板の製造方法に用いられる長尺基材の平面図を示す。

【図2】図1に示す長尺基材の幅方向における断面図を示す。

【図3】本発明のめっき装置の一実施形態を示す概略構成図を示す。

【図4】図3に示すめっき装置のめっき処理槽の斜視図を示す。

【図5】図3に示すめっき装置のカソード電極部の拡大斜視図を示す。

【図6】図5に示すカソード電極部のロール電極により給電してめっきするめっき工程を示し、図2に対応する長尺基材の幅方向における断面図を示す。

【図7】図6に示すめっき工程後に得られる回路付サスペンション基板が形成される長尺基材の幅方向における断面図を示す。

【図8】めっき工程後に得られるフレキシブル配線回路基板が形成される長尺基材の幅方向における断面図を示す。

【符号の説明】

【0067】

1 長尺基材

2 金属支持基板

3 ベース絶縁層

4 導体パターン

7 めっきリード

12 搬送部

13 めっき処理槽

40 回路付サスペンション基板

43 ロール電極

49 バネ

50 フレキシブル配線回路基板

【特許請求の範囲】

【請求項1】

絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を前記長尺基材の長手方向に沿って搬送しながら、前記めっきリードに給電して、前記導体パターンをめっきするめっき工程を備え、

前記めっきリードは、前記長尺基材における前記長手方向に直交する幅方向端部であって、前記長手方向に延びる直線状に形成されており、

前記めっき工程では、前記導体パターンより前記幅方向外側において、前記めっきリードと対向する給電手段を、前記めっきリードと接触させることを特徴とする、配線回路基板の製造方法。

【請求項2】

前記給電手段は、前記長尺基材の搬送に伴って回転されるように、設けられていることを特徴とする、請求項1に記載の配線回路基板の製造方法。

【請求項3】

前記長尺基材は、さらに、前記絶縁層の下に形成される金属支持基板を備えていることを特徴とする、請求項1または2に記載の配線回路基板の製造方法。

【請求項4】

前記めっき工程において、前記給電手段の上に設けられる付勢手段によって前記給電手段を前記長尺基材に向けて押圧するとともに、

搬送手段によって前記長尺基材を搬送することを特徴とする、請求項1〜3のいずれかに記載の配線回路基板の製造方法。

【請求項5】

前記給電手段の幅方向長さが、7mm以下であることを特徴とする、請求項1〜4のいずれかに記載の配線回路基板の製造方法。

【請求項6】

絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を、めっきするためのめっき処理槽と、

前記長尺基材を前記長尺基材の長手方向に沿って搬送するための搬送手段と、

前記めっきリードと対向配置され、前記めっきリードに給電するための給電手段と、

前記給電手段の上に設けられ、前記給電手段を前記長尺基材に向けて付勢するための付勢手段とを備え、

前記給電手段は、前記導体パターンより前記長手方向に直交する幅方向外側において、前記長手方向に直線状に延びる前記めっきリードと接触するように設けられていることを特徴とする、めっき装置。

【請求項1】

絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を前記長尺基材の長手方向に沿って搬送しながら、前記めっきリードに給電して、前記導体パターンをめっきするめっき工程を備え、

前記めっきリードは、前記長尺基材における前記長手方向に直交する幅方向端部であって、前記長手方向に延びる直線状に形成されており、

前記めっき工程では、前記導体パターンより前記幅方向外側において、前記めっきリードと対向する給電手段を、前記めっきリードと接触させることを特徴とする、配線回路基板の製造方法。

【請求項2】

前記給電手段は、前記長尺基材の搬送に伴って回転されるように、設けられていることを特徴とする、請求項1に記載の配線回路基板の製造方法。

【請求項3】

前記長尺基材は、さらに、前記絶縁層の下に形成される金属支持基板を備えていることを特徴とする、請求項1または2に記載の配線回路基板の製造方法。

【請求項4】

前記めっき工程において、前記給電手段の上に設けられる付勢手段によって前記給電手段を前記長尺基材に向けて押圧するとともに、

搬送手段によって前記長尺基材を搬送することを特徴とする、請求項1〜3のいずれかに記載の配線回路基板の製造方法。

【請求項5】

前記給電手段の幅方向長さが、7mm以下であることを特徴とする、請求項1〜4のいずれかに記載の配線回路基板の製造方法。

【請求項6】

絶縁層と、前記絶縁層の上に形成される導体パターンと、前記絶縁層の上に前記導体パターンと電気的に接続されるように形成されるめっきリードとを備える長尺基材を、めっきするためのめっき処理槽と、

前記長尺基材を前記長尺基材の長手方向に沿って搬送するための搬送手段と、

前記めっきリードと対向配置され、前記めっきリードに給電するための給電手段と、

前記給電手段の上に設けられ、前記給電手段を前記長尺基材に向けて付勢するための付勢手段とを備え、

前記給電手段は、前記導体パターンより前記長手方向に直交する幅方向外側において、前記長手方向に直線状に延びる前記めっきリードと接触するように設けられていることを特徴とする、めっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−294357(P2008−294357A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−140553(P2007−140553)

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]