配線回路基板の製造方法

【課題】配線パターンの不良の誤検出が十分に低減された配線回路基板の製造方法を提供する。

【解決手段】金属製の長尺状基板1上にベース絶縁層2を形成する。ベース絶縁層2上に金属薄膜31および導体層33からなる配線パターン3を形成する。露出する配線パターン3の表面をエッチングにより粗面化処理する。その後、無電解錫めっきにより露出する配線パターン3の表面を覆うように錫めっき層34を形成する。これにより、キャリアテープ12が完成する。完成されたキャリアテープ12について、配線パターン3に光を照射し、配線パターン3からの反射光に基づいて配線パターン3の不良検査を行う。

【解決手段】金属製の長尺状基板1上にベース絶縁層2を形成する。ベース絶縁層2上に金属薄膜31および導体層33からなる配線パターン3を形成する。露出する配線パターン3の表面をエッチングにより粗面化処理する。その後、無電解錫めっきにより露出する配線パターン3の表面を覆うように錫めっき層34を形成する。これにより、キャリアテープ12が完成する。完成されたキャリアテープ12について、配線パターン3に光を照射し、配線パターン3からの反射光に基づいて配線パターン3の不良検査を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線回路基板の製造方法に関する。

【背景技術】

【0002】

配線回路基板の一形態として、電子部品実装用フィルムキャリアテープ(以下、キャリアテープと略記する。)がある。このキャリアテープは、絶縁性を有する長尺状のテープ基板上に導体層(配線パターン)が形成されたものであり、電子部品の実装部を有する。

【0003】

キャリアテープの製造時においては、配線パターンの不良検査が行われる。不良検査は、例えば作業者がテープ基板上の配線パターンに断線、短絡、異物の付着、欠けおよび突起等の不良が発生しているか否を目視検査(透過光検査または反射光検査)することにより行われる。目視検査により不良部分が発見された場合には、キャリアテープにおける配線パターンの不良部分に、パンチングまたはインキング等のマーキング処理が施される。

【0004】

特許文献1には、電子部品実装用フィルムキャリアテープの検査装置および検査方法が記載されている。この検査装置においては、配線パターンの不良検査として、反射光検査を行う旨が記載されている。

【0005】

具体的には、リールに巻回されたキャリアテープが不良パターン検知装置に送られる。不良パターン検知装置においては、配線パターンが形成されたキャリアテープの表面に光が照射される。そして、キャリアテープの表面から反射される反射光に基づいて配線パターンの目視検査または自動外観検査が行われる。各検査は、例えば顕微鏡またはCCD(電荷結合素子)カメラを用いて行われる。その後、検査が終了されたキャリアテープは、マーキング装置を介して巻き取り装置に送られる。なお、マーキング装置においては、キャリアテープにおける配線パターンの不良部分にマーキングが施される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−333161号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のようなキャリアテープの不良検査においては、配線パターンに不良が発生していないにもかかわらず、配線パターンに不良が発生しているという誤った検査結果が得られる場合がある。このような誤検出が頻繁に発生すると、キャリアテープの歩留まりが低下する。

【0008】

本発明の目的は、配線パターンの不良の誤検出が低減された配線回路基板の製造方法を提供することである。

【課題を解決するための手段】

【0009】

(1)本発明に係る配線回路基板の製造方法は、長尺状の絶縁層上に配線パターンを形成することにより長尺状回路基板を形成する工程と、絶縁槽上に形成された配線パターンの表面を粗面化する工程と、粗面化された配線パターンに光を照射し、配線パターンからの反射光に基づいて配線パターンの不良部を検出する工程とを備えるものである。

【0010】

この製造方法においては、長尺状の絶縁層上に配線パターンが形成されることにより長尺状回路基板が作製される。配線パターンの形成後には、配線パターンの表面が粗面化される。これにより、粗面化後の配線パターンの表面粗さが粗面化前の配線パターンの表面粗さよりも大きくなるとともに、配線パターンの表面粗さのばらつきが小さくなる。

【0011】

その後、配線パターンに光が照射され、配線パターンからの反射光に基づいて配線パターンの不良部が検出される。ここで、配線パターンからの反射光の強度は、配線パターンの表面粗さに応じて変化する。そのため、上記のように配線パターンの表面全体に渡る表面粗さのばらつきが小さくなると、配線パターンの正常部における反射光の強度分布におけるばらつきを十分に小さくすることができる。また、配線パターンの正常部の表面粗さが大きくなることにより、配線パターンの正常部からの反射光の強度が高くなる。これらの結果、配線パターンの正常部を不良部であると誤って検出することが低減され、歩留まりが向上する。

【0012】

(2)配線回路基板の製造方法は、粗面化する工程の後、不良部を検出する工程の前に、配線パターンに電子部品の端子を接合するための表面処理を施す工程をさらに備えてもよい。

【0013】

この場合、長尺状回路基板の配線パターン上に電子部品を容易に実装することが可能となる。

【0014】

(3)配線パターンを形成する工程は、銅からなる配線パターンを形成する工程を含み、表面処理を施す工程は、銅からなる配線パターンに錫めっきを施す工程を含み、粗面化する工程により粗面化された銅からなる配線パターンの表面粗さRaの平均値は0.1μm以上であってもよい。

【0015】

この場合、銅からなる配線パターンの表面粗さの平均値が0.1μm以上になるので、錫めっき後の配線パターンの表面粗さの平均値を容易に約1.5μm以上にすることが可能となる。それにより、不良検査時に、配線パターンの正常部からの反射光の強度を十分に高くすることができる。その結果、正常部と不良部との対比が容易となり、誤検出がより低減される。

【0016】

(4)配線回路基板の製造方法は、長尺状回路基板が巻回された第1のロールから長尺状回路基板を繰り出すとともに、第1のロールから繰り出された長尺状回路基板を第2のロールに巻き取る工程をさらに備え、粗面化する工程は、第1のロールと第2のロールとの間で行われてもよい。

【0017】

この場合、第1のロールと第2のロールとの間で、長尺状回路基板に配線パターンの粗面化が行われる。これにより、配線回路基板の生産効率が向上するとともに、配線回路基板の低コスト化が実現される。

【0018】

(5)不良部を検出する工程は、第1のロールと第2のロールとの間で行われてもよい。

【0019】

この場合、第1のロールと第2のロールとの間で、長尺状回路基板に配線パターンの粗面化および不良部の検出が行われる。そのため、配線パターンの粗面化後で不良部の検出までの間に、粗面化された配線パターンの表面に他の部材が接触することがない。したがって、粗面化された配線パターンの表面には擦れが発生しない。これにより、不良部の検出時においては、擦れに起因する配線パターンの表面粗さのばらつき、および表面粗さの低下が発生することが確実に防止される。その結果、配線パターンの不良部の誤検出がさらに十分に低減され、歩留まりが向上する。

【0020】

(6)配線回路基板の製造方法は、長尺状回路基板が巻回された第3のロールから長尺状回路基板を繰り出すとともに、第3のロールから繰り出された長尺状回路基板を第4のロールに巻き取る工程をさらに備え、不良部を検出する工程は、第3のロールと第4のロールとの間で行われてもよい。

【0021】

この場合、第3のロールと第4のロールとの間で、配線パターンの不良検査が行われる。これにより、配線回路基板の生産効率がさらに向上するとともに、配線回路基板のさらなる低コスト化が実現される。

【発明の効果】

【0022】

本発明によれば、配線パターンの不良の誤検出が低減される。

【図面の簡単な説明】

【0023】

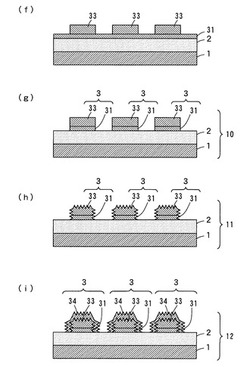

【図1】本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【図2】本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【図3】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置を説明するための図である。

【図4】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置を説明するための図である。

【図5】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置の他の例を説明するための図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施の形態に係る配線回路基板の製造方法を図面を参照しつつ説明する。なお、本発明の一実施の形態においては、配線回路基板の製造方法として、電子部品実装用フィルムキャリアテープ(以下、キャリアテープと略記する。)の製造方法について説明する。なお、キャリアテープは、絶縁性を有する長尺状のテープ基板上に導体層(配線パターン)が形成されたものであり、電子部品の実装部を有する。

【0025】

また、以下の説明においては、後述する配線パターン3の表面のうちの断線、短絡、異物の付着、欠けおよび突起等の不良が発生していない部分を正常部と称し、不良が発生している部分を不良部と称する。

【0026】

(1)キャリアテープの製造方法

図1および図2は、本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【0027】

まず、図1(a)に示すように、例えばステンレスからなる長尺状基板1を用意する。

【0028】

次に、図1(b)に示すように、長尺状基板1上に例えばポリイミドからなるベース絶縁層2を形成する。ベース絶縁層2の厚さは、10μm以上100μm以下であることが好ましく、本実施の形態では、25μmである。

【0029】

続いて、図1(c)に示すように、ベース絶縁層2上にスパッタリングにより例えば銅からなる金属薄膜31を形成する。金属薄膜31の厚さは、0.05μm以上1μm以下であることが好ましく、本実施の形態では、0.1μmである。

【0030】

そして、図1(d)に示すように、金属薄膜31上にめっきレジスト32を形成する。めっきレジスト32は、例えば、ドライフィルムレジスト等により金属薄膜31上にレジスト膜を形成し、そのレジスト膜を所定のパターンで露光した後、現像することにより形成される。

【0031】

次に、図1(e)に示すように、金属薄膜31上のめっきレジスト32が形成されていない領域に、電解めっきにより導体層33を形成する。導体層33としては、例えば銅を用いることができる。導体層33の厚さは、5μm以上35μm以下であることが好ましく、本実施の形態では、8μmである。

【0032】

続いて、図2(f)に示すように、めっきレジスト32を化学エッチング(ウェットエッチング)または剥離によって除去する。

【0033】

そして、図2(g)に示すように、金属薄膜31の露出する領域をエッチングにより除去する。これにより、金属薄膜31および導体層33からなる配線パターン3が形成される。なお、以下の説明においては、本工程で作製される積層体を、適宜第1の積層体10と称する。

【0034】

次に、図2(h)に示すように、露出する配線パターン3の表面をエッチングにより粗面化処理する。粗面化処理は、例えば第1の積層体10を、主として硫酸と過酸化水素水との混合液からなる表面粗化液中に所定時間浸漬することにより行う。なお、以下の説明においては、本工程で作製される積層体を、適宜第2の積層体11と称する。

【0035】

続いて、図2(i)に示すように、無電解錫めっきにより露出する配線パターン3の表面を覆うように錫めっき層34を形成する。これにより、キャリアテープ12が完成する。なお、錫めっき層34は、キャリアテープ12上に電子部品を実装する際に、電子部品の金バンプを配線パターン3上に熱圧着するために用いられる。

【0036】

その後、完成されたキャリアテープ12について、金属薄膜31、導体層33および錫めっき層34からなる配線パターン3の不良検査を行う。不良検査は、例えば次のように行う。

【0037】

まず、配線パターン3が形成されたキャリアテープ12の一面に光を照射し、配線パターン3の表面から反射される光をCCD(電荷結合素子)カメラで撮像する。この場合、配線パターン3の不良部から反射される光の強度は、正常部から反射される光の強度に比べて小さくなる。これにより、CCDカメラにより得られた画像を目視または画像処理により検査することにより、配線パターン3の不良部が検出される。

【0038】

ところで、本実施の形態において、上記の電解めっき(図1(e))、めっきレジスト32の除去処理(図2(f))、金属薄膜31のエッチング処理(図2(g))は、それぞれ個別のロールトゥロール装置を用いて行われる。また、上記の粗面化処理(図2(h))、無電解錫めっき(図2(i))、および配線パターン3の不良検査は、1台のロールトゥロール装置を用いて行われる。これらのロールトゥロール装置について説明する。

【0039】

(2)ロールトゥロール装置

図3および図4は、本発明の一実施の形態に係るキャリアテープ12の製造方法に用いられるロールトゥロール装置を説明するための図である。

【0040】

図3(a)に電解めっきに用いられるロールトゥロール装置が示されている。図3(a)に示すように、このロールトゥロール装置100は、供給ロール101、電解めっき装置102および巻き取りロール103を備える。

【0041】

図3(a)の供給ロール101には、予め長尺状基板1、ベース絶縁層2、金属薄膜31およびめっきレジスト32からなる積層体(図1(d)参照)が巻回されている。供給ロール101が回転することにより、供給ロール101から繰り出された積層体が電解めっき装置102に送られる。電解めっき装置102においては、金属薄膜31の露出する領域に電解めっきにより銅からなる導体層33が形成される。電解めっきが施された積層体は、巻き取りロール103により巻き取られる。

【0042】

図3(b)にめっきレジスト32の除去処理に用いられるロールトゥロール装置が示されている。図3(b)に示すように、このロールトゥロール装置110は、供給ロール111、レジスト除去装置112および巻き取りロール113を備える。

【0043】

図3(b)の供給ロール111には、予め長尺状基板1、ベース絶縁層2、金属薄膜31、めっきレジスト32および導体層33からなる積層体(図1(e)参照)が巻回されている。供給ロール111が回転することにより、供給ロール111から繰り出された積層体がレジスト除去装置112に送られる。レジスト除去装置112においては、金属薄膜31上に形成されているめっきレジスト32が除去される。めっきレジスト32が除去された積層体は、巻き取りロール113により巻き取られる。

【0044】

図3(c)に金属薄膜31のエッチング処理に用いられるロールトゥロール装置が示されている。図3(c)に示すように、このロールトゥロール装置120は、供給ロール121、エッチング装置122および巻き取りロール123を備える。

【0045】

図3(c)の供給ロール121には、予め長尺状基板1、ベース絶縁層2、金属薄膜31および導体層33からなる積層体(図2(f)参照)が巻回されている。供給ロール121が回転することにより、供給ロール121から繰り出された積層体が、エッチング装置122に送られる。エッチング装置122においては、金属薄膜31の露出する領域がエッチングにより除去される。これにより、金属薄膜31および導体層33からなる配線パターン3が形成され、第1の積層体10が形成される。形成された第1の積層体10は、巻き取りロール123により巻き取られる。

【0046】

図4(a)に粗面化処理、無電解錫めっきおよび配線パターン3の不良検査に用いられるロールトゥロール装置が示されている。図4(a)に示すように、このロールトゥロール装置200は、供給ロール201、粗面化処理装置202、無電解めっき装置203、不良検査装置204および巻き取りロール205を備える。

【0047】

図4(a)の供給ロール201には、予め上述の第1の積層体10が巻回されている。供給ロール201は矢印R1の方向に回転する。これにより、供給ロール201から繰り出された第1の積層体10は、粗面化処理装置202に送られる。

【0048】

粗面化処理装置202においては、第1の積層体10の配線パターン3に上述の粗面化処理が施される。配線パターン3に粗面化処理が施された第2の積層体10は、無電解めっき装置203に送られる。

【0049】

無電解めっき装置203においては、粗面化処理が施された配線パターン3に無電解錫めっきが施される。これにより作製されたキャリアテープ12は、不良検査装置204に送られる。

【0050】

図4(b)に、不良検査装置204をキャリアテープ12の進行方向に沿って見たときの構成図が示されている。図4(b)に示すように、不良検査装置204は、テープガイド51、CCDカメラ52および光源53を備える。

【0051】

テープガイド51の上方にCCDカメラ52が設けられている。これにより、テープガイド51およびCCDカメラ52は、互いに対向するように上下に配置されている。光源53はCCDカメラ52の側方に設けられている。

【0052】

不良検査装置204において、キャリアテープ12は、配線パターン3の形成面がCCDカメラ52に対向する状態でテープガイド51上を移動する。

【0053】

キャリアテープ12の不良検査時には、テープガイド51上のキャリアテープ12に、光源53から所定の波長を有する光が所定の照射角度θで照射される。これにより、キャリアテープ12からの反射光がCCDカメラ52により撮像される。

【0054】

不良検査装置204はさらに図示しない画像表示装置を有する。画像表示装置は、CCDカメラにより得られた画像を所定のしきい値で二値化し、二値化された画像を表示する。これにより、キャリアテープ12に形成された配線パターン3の不良部の有無が目視または画像処理により検査される。

【0055】

ここで、キャリアテープ12に照射する光として青色光(435nm〜480nm)を用いる場合には、キャリアテープ12に対する光の照射角度θ(図4参照)を50°〜80°の範囲となるように調整する。また、キャリアテープ12に照射する光として赤色光(610nm〜750nm)を用いる場合には、キャリアテープ12に対する光の照射角度θ(図4参照)を30°〜80°の範囲となるように調整する。

【0056】

なお、上記の不良検査装置204の光源53としては、リング照明を用いてもよいし、同軸照明を用いてもよい。

【0057】

不良検査装置204による不良検査済みのキャリアテープ12は、図示しないマーキング装置を介して巻き取りロール205により巻き取られる。なお、マーキング装置においては、不良検査装置204により配線パターン3の不良が検出された場合に、キャリアテープ12に配線パターン3の不良部を示すマーキングが施される。

【0058】

(3)不良検査前に配線パターンの粗面化処理を行う理由

上述のように、本実施の形態に係るキャリアテープの製造方法においては、配線パターン3の粗面化処理が行われる。この理由について説明する。

【0059】

図3(a)のロールトゥロール装置100の巻き取りロール103においては、導体層33が形成されている積層体の一面が、積層体の他面と接触する。そのため、巻き取りロール103による積層体の巻き取り時には、巻き取られる積層体の他面と既に巻き取られた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(a)点線部k2参照)。

【0060】

また、図3(b)のロールトゥロール装置110の供給ロール111においては、導体層33が形成されている積層体の一面が、積層体の他面と接触した状態で保持される。そのため、供給ロール111による積層体の繰り出し時には、繰り出される積層体の他面とその他面に接触していた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(b)点線部k1参照)。

【0061】

さらに、ロールトゥロール装置110の巻き取りロール113においては、導体層33が形成されている積層体の一面が、積層体の他面と接触する。そのため、巻き取りロール113による積層体の巻き取り時には、巻き取られる積層体の他面と既に巻き取られた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(b)点線部k2参照)。

【0062】

また、図3(c)のロールトゥロール装置120の供給ロール121においては、導体層33が形成された積層体の一面が、積層体の他面と接触した状態で保持される。そのため、供給ロール121による積層体の繰り出し時には、繰り出される積層体の他面とその他面に接触していた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(c)点線部k1参照)。

【0063】

さらに、ロールトゥロール装置120の巻き取りロール123においては、配線パターン3が形成されている第1の積層体10の一面が、第1の積層体10の他面と接触する。そのため、巻き取りロール113による第1の積層体10の巻き取り時には、巻き取られる第1の積層体10の他面と既に巻き取られた第1の積層体10の一面(配線パターン3の形成面)との間で擦れが生じる場合がある(図3(c)点線部k2参照)。

【0064】

また、図4(a)のロールトゥロール装置200の供給ロール201において、配線パターン3が形成された第1の積層体10の一面は、その第1の積層体10の他面と接触した状態で保持される。この状態で、第1の積層体10が供給ロール201から繰り出されると、繰り出される第1の積層体10の他面とその他面に接触していた第1の積層体10の一面との間で擦れが生じる場合がある(図4(a)点線部k1参照)。

【0065】

これらの場合、導体層33における擦れが生じた部分および配線パターン3における擦れが生じた部分が局部的に磨耗する。そのため、配線パターン3の表面粗さにばらつきが生じる場合がある。特に、上記のように、導体層33および配線パターン3が露出した状態でロールトゥロール装置を用いた処理が複数回繰り返して行われると、完成した配線パターン3に累積的な擦れが生じ、配線パターン3の表面粗さに大きなばらつきが生じる。

【0066】

例えば、第1の積層体10の作製時にベース絶縁層2上に形成された配線パターン3の表面粗さが平均値で0.08μm程度である場合、上記の擦れが生じた部分の表面粗さは0.03μm程度となる。なお、ここでいう表面粗さは、「JIS(日本工業規格) B 0601」の表面粗さ(Ra)に基づく。

【0067】

配線パターン3の表面に光を照射した場合の配線パターン3からの反射光の強度は、配線パターン3の表面粗さに応じて変化する。そのため、上記の擦れが発生した配線パターン3に光を照射すると、反射光の強度分布に大きなばらつきが発生する。この場合、正確な不良検査を行うことが困難となる。

【0068】

そこで、本実施の形態においては、1台のロールトゥロール装置200により配線パターン3の粗面化処理および不良検査がこの順で行われる。これにより、図3(a)〜図3(c)のロールトゥロール装置100,110,120において導体層33の表面に上記の擦れが発生し、図3(c)および図4(a)のロールトゥロール装置120,200において配線パターン3に上記の擦れが発生した場合でも、配線パターン3の表面全体が粗面化処理装置202により粗面化処理されるので、配線パターン3の表面粗さが均一化される。すなわち、配線パターン3の正常部における表面粗さのばらつきが十分に小さくなる。

【0069】

上述のように、粗面化処理後の第2の積層体11は、無電解めっき装置203により無電解錫めっきが施された後、キャリアテープ12として不良検査装置204に送られる。このように、ロールトゥロール装置200においては、粗面化処理から不良検査までの間では配線パターン3に擦れが発生しない。そのため、不良検査装置204には、粗面化処理により表面粗さがほぼ均一化された配線パターン3が送られる。その結果、不良検査時に配線パターン3の正常部における反射光の強度分布のばらつきが十分に抑制されるので、正確な不良検査を行うことが可能となる。

【0070】

(4)表面粗さの好ましい範囲

以下の説明においては、光の強度を0から255の値で表記する。光の強度が弱いほど表記される値が小さく、光の強度が強くなるほど表記される値が大きい。

【0071】

ここで、無電解錫めっき後の配線パターン3に関して、表面粗さと反射光の強度との関係を調査した。その結果、表面粗さが0.06μmのときの反射光の強度は約110であり、表面粗さが0.14μmのときの反射光の強度は約180であり、表面粗さが0.16μmのときの反射光の強度は約220であり、表面粗さが0.17μmのときの反射光の強度は約230であった。

【0072】

不良部からの反射光の強度は、断線、短絡、異物の付着、欠けおよび突起等の不良の形態に応じて異なるが、不良検査においては、反射光の強度が120よりも小さい場合に不良が発生していると判断される。

【0073】

そこで、本実施の形態においては、無電解錫めっき後の配線パターン3の表面粗さが平均値で約0.15μm以上となるように調整する。このように表面粗さを調整することにより、不良検査時に正常部からの反射光の強度を約180以上にすることができる。

【0074】

それにより、配線パターン3における正常部の反射光の強度と不良部の反射光の強度との差を十分に大きくすることができるので、不良検査を正確かつ容易に行うことが可能となる。

【0075】

金属薄膜31および導体層33からなる配線パターン3の粗面化処理時には、配線パターン3の表面粗さを平均値で0.1μm以上となるように調整する。これにより、擦れにより生じる配線パターン3の表面粗さのばらつきをなくすことができる。また、粗面化処理後の配線パターン3に対して無電解錫めっきを行うことにより、無電解錫めっき後の配線パターン3の表面粗さの平均値を容易に約0.15μm以上に調整することができる。

【0076】

(5)効果

(5−a)

本実施の形態に係るキャリアテープ12の製造方法においては、配線パターン3の形成後に粗面化処理が行われる。

【0077】

これにより、導体層33および配線パターン3を含む積層体にロールトゥロール装置を用いて処理を行うことにより配線パターン3の表面に擦れが生じた場合でも、配線パターン3の正常部における表面粗さのばらつきを十分に小さくすることができる。それにより、配線パターン3の不良検査時に、配線パターン3の正常部における反射光の強度分布のばらつきが十分に抑制される。

【0078】

また、粗面化処理により配線パターン3の正常部における表面粗さの平均値が大きくなる。これにより、配線パターン3の不良検査時に、配線パターン3の正常部における反射光の強度を十分に大きくすることができる。

【0079】

これらより、配線パターン3の正常部と不良部との区別が容易となる。その結果、配線パターン3の不良の誤検出が十分に低減され、キャリアテープ12の歩留まりが向上する。

【0080】

(5−b)

本実施の形態においては、金属薄膜31および導体層33からなる配線パターン3の粗面化処理後に無電解錫めっきが行われる。これにより、作製されたキャリアテープ12上に電子部品を実装する際に、電子部品の金バンプを配線パターン3上に容易に熱圧着することができる。

【0081】

なお、キャリアテープ12において、例えば幅15μmの配線パターン3を15μmピッチで形成する場合に、錫めっき層34の厚みが0.1μm以下であると、電子部品の金バンプを錫めっき層34上に熱圧着するときに、錫めっき層34の厚みが足らないことによる接合不良が発生することがある。

【0082】

また、例えば幅15μmの配線パターン3を15μmピッチで形成する場合に、錫めっき層34の厚みが0.25μm以上であると、電子部品の金バンプを錫めっき層34上に熱圧着するときに、錫ボールが発生することにより配線パターン3が短絡することがある。

【0083】

したがって、幅15μmの配線パターン3を15μmピッチで形成する場合には、錫めっき層34の厚みは0.1μmよりも大きく0.25μmよりも小さくなるように調整することが好ましい。

【0084】

(6)変形例

(6−a)

本実施の形態において、キャリアテープ12の作製は、図4(a)のロールトゥロール装置200に代えて、以下のロールトゥロール装置を用いて行ってもよい。

【0085】

図5は、本発明の一実施の形態に係るキャリアテープ12の製造方法に用いられるロールトゥロール装置の他の例を説明するための図である。本例では、図4(a)のロールトゥロール装置200に代えて、2つのロールトゥロール装置が用いられる。

【0086】

図5(a)に配線パターン3の粗面化処理および無電解錫めっきに用いられるロールトゥロール装置が示されている。図5(a)に示すように、このロールトゥロール装置210は、供給ロール211、粗面化処理装置202、無電解めっき装置203および巻き取りロール212を備える。

【0087】

図5(a)の供給ロール211には、予め第1の積層体10(図2(g)参照)が巻回されている。供給ロール211が回転することにより、供給ロール211から繰り出された第1の積層体10が粗面化処理装置202に送られる。粗面化処理装置202においては、配線パターン3に粗面化処理が施される。粗面化処理後の第2の積層体11は、無電解めっき装置203に送られる。無電解めっき装置203においては、粗面化処理が施された配線パターン3に無電解錫めっきが施される。これにより作製されたキャリアテープ12は、巻き取りロール212により巻き取られる。

【0088】

図5(b)に配線パターン3の不良検査に用いられるロールトゥロール装置が示されている。図5(b)に示すように、このロールトゥロール装置220は、供給ロール221、不良検査装置204および巻き取りロール222を備える。

【0089】

図5(b)の供給ロール221には、予めキャリアテープ12(図2(i)参照)が巻回されている。供給ロール221が回転することにより、供給ロール221から繰り出されたキャリアテープ12が不良検査装置204に送られる。不良検査装置204においては、配線パターン3の不良検査が行われる。不良検査後のキャリアテープ12は、巻き取りロール222により巻き取られる。

【0090】

上記のロールトゥロール装置210,220を用いた場合においても、配線パターン3の形成後に、粗面化処理が行われる。これにより、配線パターン3の形成前に導体層33に累積的に擦れが生じることに起因する配線パターン3の表面粗さのばらつきが十分に低減される。

【0091】

このように、配線パターン3の形成後、配線パターン3の粗面化処理を行うことにより、累積的な擦れに起因する配線パターン3の表面粗さのばらつきが十分に低減される。これにより、粗面化処理後のキャリアテープ12に対してロールトゥロール装置を用いた処理が行われた場合でも、粗面化処理を行わない場合に比べて配線パターン3の表面粗さのばらつきが低減される。その結果、配線パターン3の不良の誤検出が低減される。

【0092】

(6−b)

本実施の形態において、無電解錫めっきは必ずしも行う必要はない。ここで、金属薄膜31および導体層33からなる配線パターン3に関して、正常部の表面粗さと反射光の強度との関係を調査した。その結果、表面粗さが0.03μmのときの反射光の強度は約120であり、表面粗さが0.06μm、0.09μm、0.11μm、0.13μmおよび0.16μm、0.19μmのときの反射光の強度はともに約250であった。

【0093】

上記と同様に、不良検査においては、反射光の強度が120よりも小さい場合に不良が発生していると判断される。

【0094】

そこで、本例においては、金属薄膜31および導体層33からなる配線パターン3の表面粗さが平均値で0.09μm以上となるように調整する。このように表面粗さを調整することにより、不良検査時に正常部からの反射光の強度を約250以上にすることができる。それにより、配線パターン3における正常部の反射光の強度と不良部の反射光の強度との差を十分に大きくすることができるので、不良検査を正確かつ容易に行うことが可能となる。

【0095】

なお、本例では、はんだボール等を用いてキャリアテープ12上に電子部品を実装する。

【0096】

(6−c)

長尺状基板1の材料は、ステンレスに限らず、銅またはニッケル等の金属材料を用いることができる。また、キャリアテープ12において、長尺状基板1は必ずしも必要ではない。ベース絶縁層2の材料は、ポリイミドに限らず、ポリエステル、ポリエチレンテレフタレート、ポリエーテルニトリル、ポリエーテルスルフォン等の他の樹脂材料を用いてもよい。

【0097】

また、配線パターン3の材料は、銅に限らず、銅合金、金、アルミニウム等の他の金属材料を用いてもよい。この場合、表面粗化液としては、配線パターン3の金属材料をエッチング可能な処理液を用いる。

【0098】

配線パターン3の無電解錫めっき後、ベース絶縁層2および配線パターン3上にカバー絶縁層を形成してもよい。カバー絶縁層の材料としては、ポリイミド、ポリエステル、ポリエチレンテレフタレート、ポリエーテルニトリル、ポリエーテルスルフォン等の樹脂材料を用いることができる。

【0099】

(7)請求項の各構成要素と実施の形態の各要素との対応

請求項の各構成要素と実施の形態の各要素との対応の例について説明するが、本発明は下記の例に限定されない。

【0100】

上記実施の形態においては、ベース絶縁層2が長尺状の絶縁層の例であり、第1の積層体10が長尺状回路基板の例であり、金属薄膜31および導体層33からなる配線パターン3が銅からなる配線パターンの例であり、供給ロール201が第1のロールの例であり、巻き取りロール205が第2のロールの例である。

【0101】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【実施例】

【0102】

以下、実施例および比較例におけるキャリアテープ12の製造方法について説明する。なお、本例のキャリアテープ12の製造方法は、上記のキャリアテープ12の製造方法に基づいているため、図面の説明については省略する。

【0103】

[実施例]

実施例においては、まずステンレスからなる厚み25μmの長尺状基板1を用意した。そして、長尺状基板1上にポリイミドからなる厚み25μmのベース絶縁層2を形成した。

【0104】

続いて、ベース絶縁層2上にスパッタリングにより銅からなる金属薄膜31を形成した。金属薄膜31の厚さは、0.1μmであった。そして、金属薄膜31上にレジスト膜を形成し、そのレジスト膜を所定のパターンで露光した後、現像した。このようにして、金属薄膜31上にめっきレジスト32を形成した後、金属薄膜31上のめっきレジスト32が形成されていない領域に、電解めっきにより銅からなる導体層33を形成した。導体層33の厚みは、8μmであった。

【0105】

めっきレジスト32をウェットエッチングにより除去した後、金属薄膜31の露出する領域をエッチングにより除去し、金属薄膜31および導体層33からなる配線パターン3を有する第1の積層体10を得た。そして、得られた第1の積層体10をローラに巻回した。

【0106】

次に、ローラに巻回された第1の積層体10をローラから繰り出し、露出する配線パターン3の表面に粗面化処理を施した。

【0107】

粗面化処理は、例えば第1の積層体10を、主として硫酸と過酸化水素水との混合液からなる表面粗化液中に0.5分間浸漬することにより行った。なお、本実施例において、表面粗化液は、純水940mlに、96vol%の硫酸60ml、および35wt%の過酸化水素35mlを加え、この混合液に添加剤(上村工業株式会社製:アディティブMSE−7)を50ml加えることにより作製した。また、粗面化処理時において、表面粗化液の温度は23℃に保持した。

【0108】

その後、粗面化処理後の配線パターン3の表面粗さを4個所測定した。表面粗さの測定は、Veeco株式会社製のWYKO NT−3300を用いて行った。

【0109】

次に、粗面化処理後の配線パターン3に無電解錫めっきを施し、キャリアテープ12を完成した。そして、錫めっき層34が形成された配線パターン3の表面粗さを4個所測定した。表面粗さの測定は、上記と同様に、Veeco株式会社製のWYKO NT−3300を用いて行った。

【0110】

最後に、キャリアテープ12に形成された配線パターン3について、不良検査を行った。不良検査は、赤色光(610nm〜750nm)を照射角度30°以上80°以下でキャリアテープ12に照射し、その反射光をCCDカメラで撮像し、所定のしきい値で二値化された画像を画像処理することにより行った。

【0111】

[比較例]

比較例においては、金属薄膜31および導体層33からなる配線パターン3の形成後、配線パターン3の粗面化処理を行わなかった点を除き、実施例と同様にしてキャリアテープ12の作製を行った。

【0112】

[評価]

実施例においては、無電解錫めっき前の配線パターン3の正常部における表面粗さは、0.10μm以上0.11μm以下の範囲でばらついた。平均値は0.11μmであった。また、無電解錫めっき後の配線パターン3の正常部における表面粗さは、0.15μm以上0.17μm以下の範囲でばらついた。平均値は0.16μmであった。これにより、不良検査時においては、正常部からの反射光の強度が約180よりも大きくなった。その結果、正常部を誤って不良部と判定する誤検出が生じなかった。

【0113】

一方、比較例においては、無電解錫めっき前の配線パターン3の正常部における表面粗さは、0.03μm以上0.09μm以下の範囲でばらついた。平均値は0.08μmであった。具体的には、配線パターン3の正常部のうち、ロールからの繰り出し時に擦れが発生した部分の表面粗さが平均値で0.03μmであった。また、擦れが発生していない部分の表面粗さが平均値で0.08μmであった。

【0114】

これにより、粗面化処理が行われない比較例の配線パターン3は、粗面化処理が行われる実施例の配線パターン3に比べて、表面粗さが大きくばらつくことが明らかとなった。

【0115】

また、比較例において、無電解錫めっき後の配線パターン3の正常部における表面粗さは、0.06μm以上0.15μm以下の範囲でばらついた。平均値は0.14μmであった。

【0116】

このように、無電解錫めっき前に粗面化処理が行われない場合には、無電解錫めっき後の配線パターン3の表面粗さを平均値で約0.15μm以上にすることができなかった。そのため、不良検査時においては、正常部からの反射光の強度が約180よりも大きくならなかった。その結果、正常部を誤って不良部と判定する誤検出が発生した。

【0117】

上記の結果から、金属薄膜31および導体層33からなる配線パターン3の形成後に粗面化処理を行うことにより、配線パターン3の正常部における表面粗さのばらつきが十分に低減され、正常部の表面粗さが大きくなることにより、正常部を誤って不良部と判定する誤検出が十分に低減されることが明らかとなった。

【産業上の利用可能性】

【0118】

本発明は、配線回路基板を製造する場合に有用である。

【符号の説明】

【0119】

2 ベース絶縁層

3 配線パターン

10 第1の積層体

12 キャリアテープ

31 金属薄膜

33 導体層

34 錫めっき層

100,110,120,200,210,220 ロールトゥロール装置

201,211,221 供給ロール

205,212,222 巻き取りロール

【技術分野】

【0001】

本発明は、配線回路基板の製造方法に関する。

【背景技術】

【0002】

配線回路基板の一形態として、電子部品実装用フィルムキャリアテープ(以下、キャリアテープと略記する。)がある。このキャリアテープは、絶縁性を有する長尺状のテープ基板上に導体層(配線パターン)が形成されたものであり、電子部品の実装部を有する。

【0003】

キャリアテープの製造時においては、配線パターンの不良検査が行われる。不良検査は、例えば作業者がテープ基板上の配線パターンに断線、短絡、異物の付着、欠けおよび突起等の不良が発生しているか否を目視検査(透過光検査または反射光検査)することにより行われる。目視検査により不良部分が発見された場合には、キャリアテープにおける配線パターンの不良部分に、パンチングまたはインキング等のマーキング処理が施される。

【0004】

特許文献1には、電子部品実装用フィルムキャリアテープの検査装置および検査方法が記載されている。この検査装置においては、配線パターンの不良検査として、反射光検査を行う旨が記載されている。

【0005】

具体的には、リールに巻回されたキャリアテープが不良パターン検知装置に送られる。不良パターン検知装置においては、配線パターンが形成されたキャリアテープの表面に光が照射される。そして、キャリアテープの表面から反射される反射光に基づいて配線パターンの目視検査または自動外観検査が行われる。各検査は、例えば顕微鏡またはCCD(電荷結合素子)カメラを用いて行われる。その後、検査が終了されたキャリアテープは、マーキング装置を介して巻き取り装置に送られる。なお、マーキング装置においては、キャリアテープにおける配線パターンの不良部分にマーキングが施される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−333161号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のようなキャリアテープの不良検査においては、配線パターンに不良が発生していないにもかかわらず、配線パターンに不良が発生しているという誤った検査結果が得られる場合がある。このような誤検出が頻繁に発生すると、キャリアテープの歩留まりが低下する。

【0008】

本発明の目的は、配線パターンの不良の誤検出が低減された配線回路基板の製造方法を提供することである。

【課題を解決するための手段】

【0009】

(1)本発明に係る配線回路基板の製造方法は、長尺状の絶縁層上に配線パターンを形成することにより長尺状回路基板を形成する工程と、絶縁槽上に形成された配線パターンの表面を粗面化する工程と、粗面化された配線パターンに光を照射し、配線パターンからの反射光に基づいて配線パターンの不良部を検出する工程とを備えるものである。

【0010】

この製造方法においては、長尺状の絶縁層上に配線パターンが形成されることにより長尺状回路基板が作製される。配線パターンの形成後には、配線パターンの表面が粗面化される。これにより、粗面化後の配線パターンの表面粗さが粗面化前の配線パターンの表面粗さよりも大きくなるとともに、配線パターンの表面粗さのばらつきが小さくなる。

【0011】

その後、配線パターンに光が照射され、配線パターンからの反射光に基づいて配線パターンの不良部が検出される。ここで、配線パターンからの反射光の強度は、配線パターンの表面粗さに応じて変化する。そのため、上記のように配線パターンの表面全体に渡る表面粗さのばらつきが小さくなると、配線パターンの正常部における反射光の強度分布におけるばらつきを十分に小さくすることができる。また、配線パターンの正常部の表面粗さが大きくなることにより、配線パターンの正常部からの反射光の強度が高くなる。これらの結果、配線パターンの正常部を不良部であると誤って検出することが低減され、歩留まりが向上する。

【0012】

(2)配線回路基板の製造方法は、粗面化する工程の後、不良部を検出する工程の前に、配線パターンに電子部品の端子を接合するための表面処理を施す工程をさらに備えてもよい。

【0013】

この場合、長尺状回路基板の配線パターン上に電子部品を容易に実装することが可能となる。

【0014】

(3)配線パターンを形成する工程は、銅からなる配線パターンを形成する工程を含み、表面処理を施す工程は、銅からなる配線パターンに錫めっきを施す工程を含み、粗面化する工程により粗面化された銅からなる配線パターンの表面粗さRaの平均値は0.1μm以上であってもよい。

【0015】

この場合、銅からなる配線パターンの表面粗さの平均値が0.1μm以上になるので、錫めっき後の配線パターンの表面粗さの平均値を容易に約1.5μm以上にすることが可能となる。それにより、不良検査時に、配線パターンの正常部からの反射光の強度を十分に高くすることができる。その結果、正常部と不良部との対比が容易となり、誤検出がより低減される。

【0016】

(4)配線回路基板の製造方法は、長尺状回路基板が巻回された第1のロールから長尺状回路基板を繰り出すとともに、第1のロールから繰り出された長尺状回路基板を第2のロールに巻き取る工程をさらに備え、粗面化する工程は、第1のロールと第2のロールとの間で行われてもよい。

【0017】

この場合、第1のロールと第2のロールとの間で、長尺状回路基板に配線パターンの粗面化が行われる。これにより、配線回路基板の生産効率が向上するとともに、配線回路基板の低コスト化が実現される。

【0018】

(5)不良部を検出する工程は、第1のロールと第2のロールとの間で行われてもよい。

【0019】

この場合、第1のロールと第2のロールとの間で、長尺状回路基板に配線パターンの粗面化および不良部の検出が行われる。そのため、配線パターンの粗面化後で不良部の検出までの間に、粗面化された配線パターンの表面に他の部材が接触することがない。したがって、粗面化された配線パターンの表面には擦れが発生しない。これにより、不良部の検出時においては、擦れに起因する配線パターンの表面粗さのばらつき、および表面粗さの低下が発生することが確実に防止される。その結果、配線パターンの不良部の誤検出がさらに十分に低減され、歩留まりが向上する。

【0020】

(6)配線回路基板の製造方法は、長尺状回路基板が巻回された第3のロールから長尺状回路基板を繰り出すとともに、第3のロールから繰り出された長尺状回路基板を第4のロールに巻き取る工程をさらに備え、不良部を検出する工程は、第3のロールと第4のロールとの間で行われてもよい。

【0021】

この場合、第3のロールと第4のロールとの間で、配線パターンの不良検査が行われる。これにより、配線回路基板の生産効率がさらに向上するとともに、配線回路基板のさらなる低コスト化が実現される。

【発明の効果】

【0022】

本発明によれば、配線パターンの不良の誤検出が低減される。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【図2】本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【図3】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置を説明するための図である。

【図4】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置を説明するための図である。

【図5】本発明の一実施の形態に係るキャリアテープの製造方法に用いられるロールトゥロール装置の他の例を説明するための図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施の形態に係る配線回路基板の製造方法を図面を参照しつつ説明する。なお、本発明の一実施の形態においては、配線回路基板の製造方法として、電子部品実装用フィルムキャリアテープ(以下、キャリアテープと略記する。)の製造方法について説明する。なお、キャリアテープは、絶縁性を有する長尺状のテープ基板上に導体層(配線パターン)が形成されたものであり、電子部品の実装部を有する。

【0025】

また、以下の説明においては、後述する配線パターン3の表面のうちの断線、短絡、異物の付着、欠けおよび突起等の不良が発生していない部分を正常部と称し、不良が発生している部分を不良部と称する。

【0026】

(1)キャリアテープの製造方法

図1および図2は、本発明の一実施の形態に係るキャリアテープの製造方法を説明するための製造工程図である。

【0027】

まず、図1(a)に示すように、例えばステンレスからなる長尺状基板1を用意する。

【0028】

次に、図1(b)に示すように、長尺状基板1上に例えばポリイミドからなるベース絶縁層2を形成する。ベース絶縁層2の厚さは、10μm以上100μm以下であることが好ましく、本実施の形態では、25μmである。

【0029】

続いて、図1(c)に示すように、ベース絶縁層2上にスパッタリングにより例えば銅からなる金属薄膜31を形成する。金属薄膜31の厚さは、0.05μm以上1μm以下であることが好ましく、本実施の形態では、0.1μmである。

【0030】

そして、図1(d)に示すように、金属薄膜31上にめっきレジスト32を形成する。めっきレジスト32は、例えば、ドライフィルムレジスト等により金属薄膜31上にレジスト膜を形成し、そのレジスト膜を所定のパターンで露光した後、現像することにより形成される。

【0031】

次に、図1(e)に示すように、金属薄膜31上のめっきレジスト32が形成されていない領域に、電解めっきにより導体層33を形成する。導体層33としては、例えば銅を用いることができる。導体層33の厚さは、5μm以上35μm以下であることが好ましく、本実施の形態では、8μmである。

【0032】

続いて、図2(f)に示すように、めっきレジスト32を化学エッチング(ウェットエッチング)または剥離によって除去する。

【0033】

そして、図2(g)に示すように、金属薄膜31の露出する領域をエッチングにより除去する。これにより、金属薄膜31および導体層33からなる配線パターン3が形成される。なお、以下の説明においては、本工程で作製される積層体を、適宜第1の積層体10と称する。

【0034】

次に、図2(h)に示すように、露出する配線パターン3の表面をエッチングにより粗面化処理する。粗面化処理は、例えば第1の積層体10を、主として硫酸と過酸化水素水との混合液からなる表面粗化液中に所定時間浸漬することにより行う。なお、以下の説明においては、本工程で作製される積層体を、適宜第2の積層体11と称する。

【0035】

続いて、図2(i)に示すように、無電解錫めっきにより露出する配線パターン3の表面を覆うように錫めっき層34を形成する。これにより、キャリアテープ12が完成する。なお、錫めっき層34は、キャリアテープ12上に電子部品を実装する際に、電子部品の金バンプを配線パターン3上に熱圧着するために用いられる。

【0036】

その後、完成されたキャリアテープ12について、金属薄膜31、導体層33および錫めっき層34からなる配線パターン3の不良検査を行う。不良検査は、例えば次のように行う。

【0037】

まず、配線パターン3が形成されたキャリアテープ12の一面に光を照射し、配線パターン3の表面から反射される光をCCD(電荷結合素子)カメラで撮像する。この場合、配線パターン3の不良部から反射される光の強度は、正常部から反射される光の強度に比べて小さくなる。これにより、CCDカメラにより得られた画像を目視または画像処理により検査することにより、配線パターン3の不良部が検出される。

【0038】

ところで、本実施の形態において、上記の電解めっき(図1(e))、めっきレジスト32の除去処理(図2(f))、金属薄膜31のエッチング処理(図2(g))は、それぞれ個別のロールトゥロール装置を用いて行われる。また、上記の粗面化処理(図2(h))、無電解錫めっき(図2(i))、および配線パターン3の不良検査は、1台のロールトゥロール装置を用いて行われる。これらのロールトゥロール装置について説明する。

【0039】

(2)ロールトゥロール装置

図3および図4は、本発明の一実施の形態に係るキャリアテープ12の製造方法に用いられるロールトゥロール装置を説明するための図である。

【0040】

図3(a)に電解めっきに用いられるロールトゥロール装置が示されている。図3(a)に示すように、このロールトゥロール装置100は、供給ロール101、電解めっき装置102および巻き取りロール103を備える。

【0041】

図3(a)の供給ロール101には、予め長尺状基板1、ベース絶縁層2、金属薄膜31およびめっきレジスト32からなる積層体(図1(d)参照)が巻回されている。供給ロール101が回転することにより、供給ロール101から繰り出された積層体が電解めっき装置102に送られる。電解めっき装置102においては、金属薄膜31の露出する領域に電解めっきにより銅からなる導体層33が形成される。電解めっきが施された積層体は、巻き取りロール103により巻き取られる。

【0042】

図3(b)にめっきレジスト32の除去処理に用いられるロールトゥロール装置が示されている。図3(b)に示すように、このロールトゥロール装置110は、供給ロール111、レジスト除去装置112および巻き取りロール113を備える。

【0043】

図3(b)の供給ロール111には、予め長尺状基板1、ベース絶縁層2、金属薄膜31、めっきレジスト32および導体層33からなる積層体(図1(e)参照)が巻回されている。供給ロール111が回転することにより、供給ロール111から繰り出された積層体がレジスト除去装置112に送られる。レジスト除去装置112においては、金属薄膜31上に形成されているめっきレジスト32が除去される。めっきレジスト32が除去された積層体は、巻き取りロール113により巻き取られる。

【0044】

図3(c)に金属薄膜31のエッチング処理に用いられるロールトゥロール装置が示されている。図3(c)に示すように、このロールトゥロール装置120は、供給ロール121、エッチング装置122および巻き取りロール123を備える。

【0045】

図3(c)の供給ロール121には、予め長尺状基板1、ベース絶縁層2、金属薄膜31および導体層33からなる積層体(図2(f)参照)が巻回されている。供給ロール121が回転することにより、供給ロール121から繰り出された積層体が、エッチング装置122に送られる。エッチング装置122においては、金属薄膜31の露出する領域がエッチングにより除去される。これにより、金属薄膜31および導体層33からなる配線パターン3が形成され、第1の積層体10が形成される。形成された第1の積層体10は、巻き取りロール123により巻き取られる。

【0046】

図4(a)に粗面化処理、無電解錫めっきおよび配線パターン3の不良検査に用いられるロールトゥロール装置が示されている。図4(a)に示すように、このロールトゥロール装置200は、供給ロール201、粗面化処理装置202、無電解めっき装置203、不良検査装置204および巻き取りロール205を備える。

【0047】

図4(a)の供給ロール201には、予め上述の第1の積層体10が巻回されている。供給ロール201は矢印R1の方向に回転する。これにより、供給ロール201から繰り出された第1の積層体10は、粗面化処理装置202に送られる。

【0048】

粗面化処理装置202においては、第1の積層体10の配線パターン3に上述の粗面化処理が施される。配線パターン3に粗面化処理が施された第2の積層体10は、無電解めっき装置203に送られる。

【0049】

無電解めっき装置203においては、粗面化処理が施された配線パターン3に無電解錫めっきが施される。これにより作製されたキャリアテープ12は、不良検査装置204に送られる。

【0050】

図4(b)に、不良検査装置204をキャリアテープ12の進行方向に沿って見たときの構成図が示されている。図4(b)に示すように、不良検査装置204は、テープガイド51、CCDカメラ52および光源53を備える。

【0051】

テープガイド51の上方にCCDカメラ52が設けられている。これにより、テープガイド51およびCCDカメラ52は、互いに対向するように上下に配置されている。光源53はCCDカメラ52の側方に設けられている。

【0052】

不良検査装置204において、キャリアテープ12は、配線パターン3の形成面がCCDカメラ52に対向する状態でテープガイド51上を移動する。

【0053】

キャリアテープ12の不良検査時には、テープガイド51上のキャリアテープ12に、光源53から所定の波長を有する光が所定の照射角度θで照射される。これにより、キャリアテープ12からの反射光がCCDカメラ52により撮像される。

【0054】

不良検査装置204はさらに図示しない画像表示装置を有する。画像表示装置は、CCDカメラにより得られた画像を所定のしきい値で二値化し、二値化された画像を表示する。これにより、キャリアテープ12に形成された配線パターン3の不良部の有無が目視または画像処理により検査される。

【0055】

ここで、キャリアテープ12に照射する光として青色光(435nm〜480nm)を用いる場合には、キャリアテープ12に対する光の照射角度θ(図4参照)を50°〜80°の範囲となるように調整する。また、キャリアテープ12に照射する光として赤色光(610nm〜750nm)を用いる場合には、キャリアテープ12に対する光の照射角度θ(図4参照)を30°〜80°の範囲となるように調整する。

【0056】

なお、上記の不良検査装置204の光源53としては、リング照明を用いてもよいし、同軸照明を用いてもよい。

【0057】

不良検査装置204による不良検査済みのキャリアテープ12は、図示しないマーキング装置を介して巻き取りロール205により巻き取られる。なお、マーキング装置においては、不良検査装置204により配線パターン3の不良が検出された場合に、キャリアテープ12に配線パターン3の不良部を示すマーキングが施される。

【0058】

(3)不良検査前に配線パターンの粗面化処理を行う理由

上述のように、本実施の形態に係るキャリアテープの製造方法においては、配線パターン3の粗面化処理が行われる。この理由について説明する。

【0059】

図3(a)のロールトゥロール装置100の巻き取りロール103においては、導体層33が形成されている積層体の一面が、積層体の他面と接触する。そのため、巻き取りロール103による積層体の巻き取り時には、巻き取られる積層体の他面と既に巻き取られた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(a)点線部k2参照)。

【0060】

また、図3(b)のロールトゥロール装置110の供給ロール111においては、導体層33が形成されている積層体の一面が、積層体の他面と接触した状態で保持される。そのため、供給ロール111による積層体の繰り出し時には、繰り出される積層体の他面とその他面に接触していた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(b)点線部k1参照)。

【0061】

さらに、ロールトゥロール装置110の巻き取りロール113においては、導体層33が形成されている積層体の一面が、積層体の他面と接触する。そのため、巻き取りロール113による積層体の巻き取り時には、巻き取られる積層体の他面と既に巻き取られた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(b)点線部k2参照)。

【0062】

また、図3(c)のロールトゥロール装置120の供給ロール121においては、導体層33が形成された積層体の一面が、積層体の他面と接触した状態で保持される。そのため、供給ロール121による積層体の繰り出し時には、繰り出される積層体の他面とその他面に接触していた積層体の一面(導体層33の形成面)との間で擦れが生じる場合がある(図3(c)点線部k1参照)。

【0063】

さらに、ロールトゥロール装置120の巻き取りロール123においては、配線パターン3が形成されている第1の積層体10の一面が、第1の積層体10の他面と接触する。そのため、巻き取りロール113による第1の積層体10の巻き取り時には、巻き取られる第1の積層体10の他面と既に巻き取られた第1の積層体10の一面(配線パターン3の形成面)との間で擦れが生じる場合がある(図3(c)点線部k2参照)。

【0064】

また、図4(a)のロールトゥロール装置200の供給ロール201において、配線パターン3が形成された第1の積層体10の一面は、その第1の積層体10の他面と接触した状態で保持される。この状態で、第1の積層体10が供給ロール201から繰り出されると、繰り出される第1の積層体10の他面とその他面に接触していた第1の積層体10の一面との間で擦れが生じる場合がある(図4(a)点線部k1参照)。

【0065】

これらの場合、導体層33における擦れが生じた部分および配線パターン3における擦れが生じた部分が局部的に磨耗する。そのため、配線パターン3の表面粗さにばらつきが生じる場合がある。特に、上記のように、導体層33および配線パターン3が露出した状態でロールトゥロール装置を用いた処理が複数回繰り返して行われると、完成した配線パターン3に累積的な擦れが生じ、配線パターン3の表面粗さに大きなばらつきが生じる。

【0066】

例えば、第1の積層体10の作製時にベース絶縁層2上に形成された配線パターン3の表面粗さが平均値で0.08μm程度である場合、上記の擦れが生じた部分の表面粗さは0.03μm程度となる。なお、ここでいう表面粗さは、「JIS(日本工業規格) B 0601」の表面粗さ(Ra)に基づく。

【0067】

配線パターン3の表面に光を照射した場合の配線パターン3からの反射光の強度は、配線パターン3の表面粗さに応じて変化する。そのため、上記の擦れが発生した配線パターン3に光を照射すると、反射光の強度分布に大きなばらつきが発生する。この場合、正確な不良検査を行うことが困難となる。

【0068】

そこで、本実施の形態においては、1台のロールトゥロール装置200により配線パターン3の粗面化処理および不良検査がこの順で行われる。これにより、図3(a)〜図3(c)のロールトゥロール装置100,110,120において導体層33の表面に上記の擦れが発生し、図3(c)および図4(a)のロールトゥロール装置120,200において配線パターン3に上記の擦れが発生した場合でも、配線パターン3の表面全体が粗面化処理装置202により粗面化処理されるので、配線パターン3の表面粗さが均一化される。すなわち、配線パターン3の正常部における表面粗さのばらつきが十分に小さくなる。

【0069】

上述のように、粗面化処理後の第2の積層体11は、無電解めっき装置203により無電解錫めっきが施された後、キャリアテープ12として不良検査装置204に送られる。このように、ロールトゥロール装置200においては、粗面化処理から不良検査までの間では配線パターン3に擦れが発生しない。そのため、不良検査装置204には、粗面化処理により表面粗さがほぼ均一化された配線パターン3が送られる。その結果、不良検査時に配線パターン3の正常部における反射光の強度分布のばらつきが十分に抑制されるので、正確な不良検査を行うことが可能となる。

【0070】

(4)表面粗さの好ましい範囲

以下の説明においては、光の強度を0から255の値で表記する。光の強度が弱いほど表記される値が小さく、光の強度が強くなるほど表記される値が大きい。

【0071】

ここで、無電解錫めっき後の配線パターン3に関して、表面粗さと反射光の強度との関係を調査した。その結果、表面粗さが0.06μmのときの反射光の強度は約110であり、表面粗さが0.14μmのときの反射光の強度は約180であり、表面粗さが0.16μmのときの反射光の強度は約220であり、表面粗さが0.17μmのときの反射光の強度は約230であった。

【0072】

不良部からの反射光の強度は、断線、短絡、異物の付着、欠けおよび突起等の不良の形態に応じて異なるが、不良検査においては、反射光の強度が120よりも小さい場合に不良が発生していると判断される。

【0073】

そこで、本実施の形態においては、無電解錫めっき後の配線パターン3の表面粗さが平均値で約0.15μm以上となるように調整する。このように表面粗さを調整することにより、不良検査時に正常部からの反射光の強度を約180以上にすることができる。

【0074】

それにより、配線パターン3における正常部の反射光の強度と不良部の反射光の強度との差を十分に大きくすることができるので、不良検査を正確かつ容易に行うことが可能となる。

【0075】

金属薄膜31および導体層33からなる配線パターン3の粗面化処理時には、配線パターン3の表面粗さを平均値で0.1μm以上となるように調整する。これにより、擦れにより生じる配線パターン3の表面粗さのばらつきをなくすことができる。また、粗面化処理後の配線パターン3に対して無電解錫めっきを行うことにより、無電解錫めっき後の配線パターン3の表面粗さの平均値を容易に約0.15μm以上に調整することができる。

【0076】

(5)効果

(5−a)

本実施の形態に係るキャリアテープ12の製造方法においては、配線パターン3の形成後に粗面化処理が行われる。

【0077】

これにより、導体層33および配線パターン3を含む積層体にロールトゥロール装置を用いて処理を行うことにより配線パターン3の表面に擦れが生じた場合でも、配線パターン3の正常部における表面粗さのばらつきを十分に小さくすることができる。それにより、配線パターン3の不良検査時に、配線パターン3の正常部における反射光の強度分布のばらつきが十分に抑制される。

【0078】

また、粗面化処理により配線パターン3の正常部における表面粗さの平均値が大きくなる。これにより、配線パターン3の不良検査時に、配線パターン3の正常部における反射光の強度を十分に大きくすることができる。

【0079】

これらより、配線パターン3の正常部と不良部との区別が容易となる。その結果、配線パターン3の不良の誤検出が十分に低減され、キャリアテープ12の歩留まりが向上する。

【0080】

(5−b)

本実施の形態においては、金属薄膜31および導体層33からなる配線パターン3の粗面化処理後に無電解錫めっきが行われる。これにより、作製されたキャリアテープ12上に電子部品を実装する際に、電子部品の金バンプを配線パターン3上に容易に熱圧着することができる。

【0081】

なお、キャリアテープ12において、例えば幅15μmの配線パターン3を15μmピッチで形成する場合に、錫めっき層34の厚みが0.1μm以下であると、電子部品の金バンプを錫めっき層34上に熱圧着するときに、錫めっき層34の厚みが足らないことによる接合不良が発生することがある。

【0082】

また、例えば幅15μmの配線パターン3を15μmピッチで形成する場合に、錫めっき層34の厚みが0.25μm以上であると、電子部品の金バンプを錫めっき層34上に熱圧着するときに、錫ボールが発生することにより配線パターン3が短絡することがある。

【0083】

したがって、幅15μmの配線パターン3を15μmピッチで形成する場合には、錫めっき層34の厚みは0.1μmよりも大きく0.25μmよりも小さくなるように調整することが好ましい。

【0084】

(6)変形例

(6−a)

本実施の形態において、キャリアテープ12の作製は、図4(a)のロールトゥロール装置200に代えて、以下のロールトゥロール装置を用いて行ってもよい。

【0085】

図5は、本発明の一実施の形態に係るキャリアテープ12の製造方法に用いられるロールトゥロール装置の他の例を説明するための図である。本例では、図4(a)のロールトゥロール装置200に代えて、2つのロールトゥロール装置が用いられる。

【0086】

図5(a)に配線パターン3の粗面化処理および無電解錫めっきに用いられるロールトゥロール装置が示されている。図5(a)に示すように、このロールトゥロール装置210は、供給ロール211、粗面化処理装置202、無電解めっき装置203および巻き取りロール212を備える。

【0087】

図5(a)の供給ロール211には、予め第1の積層体10(図2(g)参照)が巻回されている。供給ロール211が回転することにより、供給ロール211から繰り出された第1の積層体10が粗面化処理装置202に送られる。粗面化処理装置202においては、配線パターン3に粗面化処理が施される。粗面化処理後の第2の積層体11は、無電解めっき装置203に送られる。無電解めっき装置203においては、粗面化処理が施された配線パターン3に無電解錫めっきが施される。これにより作製されたキャリアテープ12は、巻き取りロール212により巻き取られる。

【0088】

図5(b)に配線パターン3の不良検査に用いられるロールトゥロール装置が示されている。図5(b)に示すように、このロールトゥロール装置220は、供給ロール221、不良検査装置204および巻き取りロール222を備える。

【0089】

図5(b)の供給ロール221には、予めキャリアテープ12(図2(i)参照)が巻回されている。供給ロール221が回転することにより、供給ロール221から繰り出されたキャリアテープ12が不良検査装置204に送られる。不良検査装置204においては、配線パターン3の不良検査が行われる。不良検査後のキャリアテープ12は、巻き取りロール222により巻き取られる。

【0090】

上記のロールトゥロール装置210,220を用いた場合においても、配線パターン3の形成後に、粗面化処理が行われる。これにより、配線パターン3の形成前に導体層33に累積的に擦れが生じることに起因する配線パターン3の表面粗さのばらつきが十分に低減される。

【0091】

このように、配線パターン3の形成後、配線パターン3の粗面化処理を行うことにより、累積的な擦れに起因する配線パターン3の表面粗さのばらつきが十分に低減される。これにより、粗面化処理後のキャリアテープ12に対してロールトゥロール装置を用いた処理が行われた場合でも、粗面化処理を行わない場合に比べて配線パターン3の表面粗さのばらつきが低減される。その結果、配線パターン3の不良の誤検出が低減される。

【0092】

(6−b)

本実施の形態において、無電解錫めっきは必ずしも行う必要はない。ここで、金属薄膜31および導体層33からなる配線パターン3に関して、正常部の表面粗さと反射光の強度との関係を調査した。その結果、表面粗さが0.03μmのときの反射光の強度は約120であり、表面粗さが0.06μm、0.09μm、0.11μm、0.13μmおよび0.16μm、0.19μmのときの反射光の強度はともに約250であった。

【0093】

上記と同様に、不良検査においては、反射光の強度が120よりも小さい場合に不良が発生していると判断される。

【0094】

そこで、本例においては、金属薄膜31および導体層33からなる配線パターン3の表面粗さが平均値で0.09μm以上となるように調整する。このように表面粗さを調整することにより、不良検査時に正常部からの反射光の強度を約250以上にすることができる。それにより、配線パターン3における正常部の反射光の強度と不良部の反射光の強度との差を十分に大きくすることができるので、不良検査を正確かつ容易に行うことが可能となる。

【0095】

なお、本例では、はんだボール等を用いてキャリアテープ12上に電子部品を実装する。

【0096】

(6−c)

長尺状基板1の材料は、ステンレスに限らず、銅またはニッケル等の金属材料を用いることができる。また、キャリアテープ12において、長尺状基板1は必ずしも必要ではない。ベース絶縁層2の材料は、ポリイミドに限らず、ポリエステル、ポリエチレンテレフタレート、ポリエーテルニトリル、ポリエーテルスルフォン等の他の樹脂材料を用いてもよい。

【0097】

また、配線パターン3の材料は、銅に限らず、銅合金、金、アルミニウム等の他の金属材料を用いてもよい。この場合、表面粗化液としては、配線パターン3の金属材料をエッチング可能な処理液を用いる。

【0098】

配線パターン3の無電解錫めっき後、ベース絶縁層2および配線パターン3上にカバー絶縁層を形成してもよい。カバー絶縁層の材料としては、ポリイミド、ポリエステル、ポリエチレンテレフタレート、ポリエーテルニトリル、ポリエーテルスルフォン等の樹脂材料を用いることができる。

【0099】

(7)請求項の各構成要素と実施の形態の各要素との対応

請求項の各構成要素と実施の形態の各要素との対応の例について説明するが、本発明は下記の例に限定されない。

【0100】

上記実施の形態においては、ベース絶縁層2が長尺状の絶縁層の例であり、第1の積層体10が長尺状回路基板の例であり、金属薄膜31および導体層33からなる配線パターン3が銅からなる配線パターンの例であり、供給ロール201が第1のロールの例であり、巻き取りロール205が第2のロールの例である。

【0101】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【実施例】

【0102】

以下、実施例および比較例におけるキャリアテープ12の製造方法について説明する。なお、本例のキャリアテープ12の製造方法は、上記のキャリアテープ12の製造方法に基づいているため、図面の説明については省略する。

【0103】

[実施例]

実施例においては、まずステンレスからなる厚み25μmの長尺状基板1を用意した。そして、長尺状基板1上にポリイミドからなる厚み25μmのベース絶縁層2を形成した。

【0104】

続いて、ベース絶縁層2上にスパッタリングにより銅からなる金属薄膜31を形成した。金属薄膜31の厚さは、0.1μmであった。そして、金属薄膜31上にレジスト膜を形成し、そのレジスト膜を所定のパターンで露光した後、現像した。このようにして、金属薄膜31上にめっきレジスト32を形成した後、金属薄膜31上のめっきレジスト32が形成されていない領域に、電解めっきにより銅からなる導体層33を形成した。導体層33の厚みは、8μmであった。

【0105】

めっきレジスト32をウェットエッチングにより除去した後、金属薄膜31の露出する領域をエッチングにより除去し、金属薄膜31および導体層33からなる配線パターン3を有する第1の積層体10を得た。そして、得られた第1の積層体10をローラに巻回した。

【0106】

次に、ローラに巻回された第1の積層体10をローラから繰り出し、露出する配線パターン3の表面に粗面化処理を施した。

【0107】

粗面化処理は、例えば第1の積層体10を、主として硫酸と過酸化水素水との混合液からなる表面粗化液中に0.5分間浸漬することにより行った。なお、本実施例において、表面粗化液は、純水940mlに、96vol%の硫酸60ml、および35wt%の過酸化水素35mlを加え、この混合液に添加剤(上村工業株式会社製:アディティブMSE−7)を50ml加えることにより作製した。また、粗面化処理時において、表面粗化液の温度は23℃に保持した。

【0108】

その後、粗面化処理後の配線パターン3の表面粗さを4個所測定した。表面粗さの測定は、Veeco株式会社製のWYKO NT−3300を用いて行った。

【0109】

次に、粗面化処理後の配線パターン3に無電解錫めっきを施し、キャリアテープ12を完成した。そして、錫めっき層34が形成された配線パターン3の表面粗さを4個所測定した。表面粗さの測定は、上記と同様に、Veeco株式会社製のWYKO NT−3300を用いて行った。

【0110】

最後に、キャリアテープ12に形成された配線パターン3について、不良検査を行った。不良検査は、赤色光(610nm〜750nm)を照射角度30°以上80°以下でキャリアテープ12に照射し、その反射光をCCDカメラで撮像し、所定のしきい値で二値化された画像を画像処理することにより行った。

【0111】

[比較例]

比較例においては、金属薄膜31および導体層33からなる配線パターン3の形成後、配線パターン3の粗面化処理を行わなかった点を除き、実施例と同様にしてキャリアテープ12の作製を行った。

【0112】

[評価]

実施例においては、無電解錫めっき前の配線パターン3の正常部における表面粗さは、0.10μm以上0.11μm以下の範囲でばらついた。平均値は0.11μmであった。また、無電解錫めっき後の配線パターン3の正常部における表面粗さは、0.15μm以上0.17μm以下の範囲でばらついた。平均値は0.16μmであった。これにより、不良検査時においては、正常部からの反射光の強度が約180よりも大きくなった。その結果、正常部を誤って不良部と判定する誤検出が生じなかった。

【0113】

一方、比較例においては、無電解錫めっき前の配線パターン3の正常部における表面粗さは、0.03μm以上0.09μm以下の範囲でばらついた。平均値は0.08μmであった。具体的には、配線パターン3の正常部のうち、ロールからの繰り出し時に擦れが発生した部分の表面粗さが平均値で0.03μmであった。また、擦れが発生していない部分の表面粗さが平均値で0.08μmであった。

【0114】

これにより、粗面化処理が行われない比較例の配線パターン3は、粗面化処理が行われる実施例の配線パターン3に比べて、表面粗さが大きくばらつくことが明らかとなった。

【0115】

また、比較例において、無電解錫めっき後の配線パターン3の正常部における表面粗さは、0.06μm以上0.15μm以下の範囲でばらついた。平均値は0.14μmであった。

【0116】

このように、無電解錫めっき前に粗面化処理が行われない場合には、無電解錫めっき後の配線パターン3の表面粗さを平均値で約0.15μm以上にすることができなかった。そのため、不良検査時においては、正常部からの反射光の強度が約180よりも大きくならなかった。その結果、正常部を誤って不良部と判定する誤検出が発生した。

【0117】

上記の結果から、金属薄膜31および導体層33からなる配線パターン3の形成後に粗面化処理を行うことにより、配線パターン3の正常部における表面粗さのばらつきが十分に低減され、正常部の表面粗さが大きくなることにより、正常部を誤って不良部と判定する誤検出が十分に低減されることが明らかとなった。

【産業上の利用可能性】

【0118】

本発明は、配線回路基板を製造する場合に有用である。

【符号の説明】

【0119】

2 ベース絶縁層

3 配線パターン

10 第1の積層体

12 キャリアテープ

31 金属薄膜

33 導体層

34 錫めっき層

100,110,120,200,210,220 ロールトゥロール装置

201,211,221 供給ロール

205,212,222 巻き取りロール

【特許請求の範囲】

【請求項1】

長尺状の絶縁層上に配線パターンを形成することにより長尺状回路基板を形成する工程と、

前記絶縁槽上に形成された配線パターンの表面を粗面化する工程と、

前記粗面化された配線パターンに光を照射し、前記配線パターンからの反射光に基づいて前記配線パターンの不良部を検出する工程とを備えることを特徴とする配線回路基板の製造方法。

【請求項2】

前記粗面化する工程の後、前記不良部を検出する工程の前に、前記配線パターンに電子部品の端子を接合するための表面処理を施す工程をさらに備えることを特徴とする請求項1記載の配線回路基板の製造方法。

【請求項3】

前記配線パターンを形成する工程は、銅からなる配線パターンを形成する工程を含み、

前記表面処理を施す工程は、前記銅からなる配線パターンに錫めっきを施す工程を含み、

前記粗面化する工程により粗面化された前記銅からなる配線パターンの表面粗さRaの平均値は0.1μm以上であることを特徴とする請求項2記載の配線回路基板の製造方法。

【請求項4】

前記長尺状回路基板が巻回された第1のロールから前記長尺状回路基板を繰り出すとともに、前記第1のロールから繰り出された長尺状回路基板を第2のロールに巻き取る工程をさらに備え、

前記粗面化する工程は、前記第1のロールと前記第2のロールとの間で行われることを特徴とする請求項1〜3のいずれかに記載の配線回路基板の製造方法。

【請求項5】

前記不良部を検出する工程は、前記第1のロールと前記第2のロールとの間で行われることを特徴とする請求項4記載の配線回路基板の製造方法。

【請求項6】

前記長尺状回路基板が巻回された第3のロールから前記長尺状回路基板を繰り出すとともに、前記第3のロールから繰り出された長尺状回路基板を第4のロールに巻き取る工程をさらに備え、

前記不良部を検出する工程は、前記第3のロールと前記第4のロールとの間で行われることを特徴とする請求項4記載の配線回路基板の製造方法。

【請求項1】

長尺状の絶縁層上に配線パターンを形成することにより長尺状回路基板を形成する工程と、

前記絶縁槽上に形成された配線パターンの表面を粗面化する工程と、

前記粗面化された配線パターンに光を照射し、前記配線パターンからの反射光に基づいて前記配線パターンの不良部を検出する工程とを備えることを特徴とする配線回路基板の製造方法。

【請求項2】

前記粗面化する工程の後、前記不良部を検出する工程の前に、前記配線パターンに電子部品の端子を接合するための表面処理を施す工程をさらに備えることを特徴とする請求項1記載の配線回路基板の製造方法。

【請求項3】

前記配線パターンを形成する工程は、銅からなる配線パターンを形成する工程を含み、

前記表面処理を施す工程は、前記銅からなる配線パターンに錫めっきを施す工程を含み、

前記粗面化する工程により粗面化された前記銅からなる配線パターンの表面粗さRaの平均値は0.1μm以上であることを特徴とする請求項2記載の配線回路基板の製造方法。

【請求項4】

前記長尺状回路基板が巻回された第1のロールから前記長尺状回路基板を繰り出すとともに、前記第1のロールから繰り出された長尺状回路基板を第2のロールに巻き取る工程をさらに備え、

前記粗面化する工程は、前記第1のロールと前記第2のロールとの間で行われることを特徴とする請求項1〜3のいずれかに記載の配線回路基板の製造方法。

【請求項5】

前記不良部を検出する工程は、前記第1のロールと前記第2のロールとの間で行われることを特徴とする請求項4記載の配線回路基板の製造方法。

【請求項6】

前記長尺状回路基板が巻回された第3のロールから前記長尺状回路基板を繰り出すとともに、前記第3のロールから繰り出された長尺状回路基板を第4のロールに巻き取る工程をさらに備え、

前記不良部を検出する工程は、前記第3のロールと前記第4のロールとの間で行われることを特徴とする請求項4記載の配線回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−182865(P2010−182865A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−24807(P2009−24807)

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月5日(2009.2.5)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]