配線回路基板前駆構造物集合シート及び該シートを用いた配線回路基板の製造方法

【課題】 電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じても、金属シートの表面にメッキ金属が析出することを防止できる配線回路基板前駆構造物集合シートを提供する。

【解決手段】 金属シート1の複数の配線回路基板被形領域1Aの各領域に、ベース絶縁層2、配線パターン3及びカバー絶縁層4がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部4aが形成された配線回路基板前駆構造物10を設ける一方、電解メッキ用リード配線被形成領域1Bに、第1絶縁層12、配線パターン3と同一プロセスで形成されて、配線パターン3に繋がった電解メッキ用リード配線13、及び第2絶縁層14をこの順に積層し、金属シート1の電解メッキ用リード配線13の下に位置する部分に開口部16を設ける。

【解決手段】 金属シート1の複数の配線回路基板被形領域1Aの各領域に、ベース絶縁層2、配線パターン3及びカバー絶縁層4がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部4aが形成された配線回路基板前駆構造物10を設ける一方、電解メッキ用リード配線被形成領域1Bに、第1絶縁層12、配線パターン3と同一プロセスで形成されて、配線パターン3に繋がった電解メッキ用リード配線13、及び第2絶縁層14をこの順に積層し、金属シート1の電解メッキ用リード配線13の下に位置する部分に開口部16を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は配線回路基板前駆構造物集合シート及び該シートを用いた配線回路基板の製造方法に関する。

【背景技術】

【0002】

一般的に、配線回路基板は、その製造工程の最終段階で、配線パターンの所定部分に外部機器等との接続のための端子を形成することが行われる。また、配線回路基板の生産性向上のために、大面積の単一の金属シートに対して複数の配線回路基板を同一プロセスで作製した後、これらを個々の配線回路基板に分断する製造方法が採られる。通常、配線回路基板の配線パターンへの端子部の形成は電解メッキ処理で行うことが多く、そのため、金属シートに対して、端子を形成する前段階の状態まで完成させた配線回路基板前駆構造物を複数作製するとともに、各前駆構造物内の配線パターンへの電解メッキ時の給電を可能にする電解メッキ用リード配線を付設した、配線回路基板前駆構造物集合シートが使用される。

【0003】

図5は従来の配線回路基板前駆構造物集合シートの要部を簡略化して示す断面図であり、金属シート1の配線回路基板被形成領域1Aに、ベース絶縁層2、配線パターン3及びカバー絶縁層4をこの順に積層し、さらにカバー絶縁層4に端子形成用の開口部4aを形成した配線回路基板前駆構造物10が設けられ、金属シート1の電解メッキ用リード配線形成領域1Bには、前記ベース絶縁層2と同一プロセスで形成された第1絶縁層12、前記配線パターン3と同一プロセスで形成されて、前記配線パターン3に繋がった電解メッキ用リード配線13、及び、前記カバー絶縁層4と同一プロセスで形成された第2絶縁層14が順次積層されている。図5は金属シート1における電解メッキ用リード配線被形成領域1Bとこれに隣接する一個の配線回路基板被形成領域1Aを含む部分の積層構造を示しているが、実際には金属シート1には配線回路基板被形成領域1Aが複数区画され、それぞれに、配線回路基板前駆構造物10が形成されていて、各配線回路基板前駆構造物10内の配線パターン3にそれぞれ電解メッキ用リード配線13が繋がっている。

【0004】

通常、このような配線回路基板前駆構造物集合シートには、例えば、特許文献1に示されるように、メッキ液を収容するメッキ液収容部と、該メッキ液収容部内をメッキ液に浸漬した状態で配線回路基板前駆構造物集合シートを搬送させるシート搬送手段と、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の給電部に接触して給電を行う給電手段とを具備するメッキ処理装置を用いて電解メッキ処理を施し、図6に示すように、複数の配線回路基板前駆構造物10のそれぞれにおいて、端子形成用の開口部4aより露出した配線パターン3の露出部にメッキ金属5aを析出させて端子部(メッキ金属層)5を形成して、配線回路基板50を完成させる。

【0005】

このような配線回路基板前駆構造物集合シートにおいて、金属シート1上の全ての導体層(配線パターン3、電解メッキ用リード配線13)は金属シート1の表面を覆う絶層層(ベース絶縁層2、第1の絶縁層12)上に形成して、金属シート1から電気的に絶縁されているので、上記の電解メッキ処理による端子5の形成工程では、電解メッキ処理用リード配線13を通して配線パターン3へ給電がなされる間、金属シート1には電気が流れず、配線パターン3の、カバー絶縁層4に形成された端子形成用の開口部4aから表面露出する部分のみにメッキ金属5aが析出する。

【0006】

しかし、図7(図5と同一部分の断面を示した図である。)に示されるように、金属シート1の電解メッキ用リード配線被形成領域1Bに、ベース絶縁層2と同じプロセスで形成される第1絶縁層12にピンホール12aが生じた場合、電解メッキ用リード配線13と金属シート1間が電気的に導通して、電解メッキ用リード配線13の下に在る金属シート1の表面にもメッキ金属5aが析出してしまい、その結果、電解メッキ液が不要に消費されてしまい、また、配線回路基板前駆構造物10の端子形成用開口4aに析出するメッキ金属が十分に析出せず、端子部5の厚みが設計値通りにならない場合がある。

【特許文献1】特開2002−20898号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑み成されたもので、その目的は、電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じても、金属シートの表面にメッキ金属が析出することを防止できる配線回路基板前駆構造物集合シートを提供することであり、また、そのような配線回路基板前駆構造物集合シートを用いることによって、メッキ液の不要な消費を抑制するとともに、配線回路基板前駆構造物に形成される端子(メッキ金属層)厚みの減少を防止して、配線回路基板の製造歩留まりを向上することである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は以下の内容を特徴とする。

すなわち、本発明は、

(1)金属シートに複数の配線回路基板被形成領域と、該複数の配線回路基板被形成領域のそれぞれに形成される配線回路基板前駆構造物中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域とを区画し、

前記複数の配線回路基板被形領域の各領域に、それぞれ、ベース絶縁層、配線パターン及びカバー絶縁層がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部が形成された配線回路基板前駆構造物を設ける一方、前記電解メッキ用リード配線被形成領域に、前記ベース絶縁層と同一プロセスで形成された第1絶縁層、該第1絶縁層の上に前記配線パターンと同一プロセスで形成されて、前記配線パターンに繋がった電解メッキ用リード配線、及び前記カバー絶縁層と同一プロセスで形成された第2絶縁層をこの順に積層し、かつ、前記電解メッキ用リード配線の一部を給電部として露出させた、配線回路基板前駆構造物集合シートであって、

前記金属シートの電解メッキ用リード配線下に位置する部分に開口部を設けたことを特徴とする、配線回路基板前駆構造物集合シート、

(2)電解メッキ用リード配線が複数の貫孔を有することを特徴とする、上記(1)記載の配線回路基板前駆構造物集合シート、

(3)配線回路基板が回路付きサスペンション基板である、上記(1)又は(2)記載の配線回路基板前駆構造物集合シート、及び

(4)上記(1)又は(2)記載の配線回路基板前駆構造物集合シートを用いて、複数の配線回路基板を一括して製造する方法であって、

前記配線回路基板前駆構造物集合シートをメッキ液に浸漬し、当該シート内の電解メッキ用リード配線を通して各配線回路基板前駆構造物中の配線パターンへ給電し、該各配線回路基板前駆構造物中の端子形成用の開口部内に電解メッキ層を析出させる工程を経ることを特徴とする、配線回路基板の製造方法、に関する。

【発明を実施するための最良の形態】

【0009】

以下、本発明を図面を参照してより詳しく説明する。

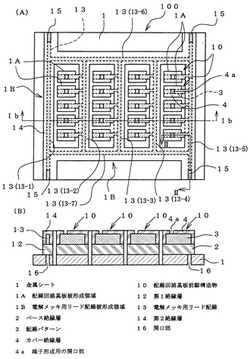

図1(A)は本発明の一例による配線回路基板前駆構造物集合シートを簡略化して示す平面図、図1(B)は図1(A)中のIb−Ib線における断面を簡略化して示した図である。また、図2は図1中の一部を拡大して示した図、図3は図1(A)中のII−II線における断面を簡略化して示す図である。

なお、説明の便宜から、図1(A)中の配線パターン3及び電解メッキ用リード配線13には、図1(B)中の配線パターン3及び電解メッキ用リード配線13に付した断面ハッチングと同じハッチングを付している。

また、図3は90°異なった方向を向く2つの断面を単一面として表わし、図中の一点鎖線L1を境界とする一方の側は金属シート1の配線回路基板被形成領域1Aに形成された積層構造、他方の側は金属シート1の電解メッキ用リード配線被形成領域1Bに形成された積層構造を示している。

【0010】

本発明の配線回路基板前駆構造物集合シートは、該一例の配線回路基板前駆構造物集合シート100に示されるように、複数の配線回路基板被形成領域1Aと、該複数の配線回路基板被形成領域1Aの各領域にそれぞれ形成される配線回路基板前駆構造物10中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域1Bとが区画された金属シート1を有し、該金属シート1の複数の配線回路基板被形領域1Aの各領域に、ベース絶縁層2、配線パターン3及びカバー絶縁層4をこの順に積層して、カバー絶縁層4の所定部分に端子形成用の開口部4aを形成した配線回路基板前駆構造物10を設ける一方、電解メッキ用リード配線被形成領域1Bには、ベース絶縁層2と同一プロセスで形成される第1絶縁層12、該第1絶縁層12の上に前記配線パターン3と同一プロセスで形成されて、配線パターンに繋がった電解メッキ用リード配線13、及び、カバー絶縁層4と同一プロセスで形成された第2絶縁層14をこの順に積層し、電解メッキ用リード配線13の一部を給電部15として露出させ、さらに金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設けたことを特徴としている。

【0011】

図3に示されるように、本発明の回路基板前駆構造物集合シート100では、金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設けたことで、電解メッキ用リード配線13を金属シート1から絶縁するための絶縁層(第1絶縁層12)にピンホール12aが形成されても、電解メッキ用リード配線13から金属シート1へ電流が漏れることがなく、ピンホール12aを通してメッキ液(図示せず)に電流が漏れるのみとなるため、ピンホール12aの直下にメッキ金属5aが析出するのみとなる。したがって、金属シート1表面へのメッキ金属の析出が防止されて、電解メッキ液の不要な消費を防止することができ、しかも、複数の配線回路基板前駆構造物10のそれぞれの配線パターンに十分に給電がなされて、各配線回路基板前駆構造物10の端子形成用の開口部4aにはメッキ金属5aが十分に析出して、設計値通りの厚みの端子(メッキ金属層)5を形成することができるため、所定厚みの端子5を有する最終製品(配線回路基板50)が確実に得られ、配線回路基板50の製造歩留まりが向上する。

【0012】

図4(A)、(B)は本発明の他の例による配線回路基板前駆構造物集合シートの要部を示す図であり、図4(A)は図2に相当する部分の断面図、図4(B)は図4(A)中の電解メッキ用リード配線13の平面図である。なお、図4(B)に示す電解メッキ用リード配線13には、図4(A)中の電解メッキ用リード配線13の断面を示すハッチングと同じハッチングを付している。

この例の配線回路基板前駆構造物集合シート101のように、金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設け、さらに電解メッキ用リード配線13に複数の貫孔13aを形成することで、第1絶縁層12にピンホール12aが形成されても、それが、電解メッキ用リード配線13に形成した貫孔13aの下に位置する場合には、電解メッキ用リード配線13からピンホール12aを通してメッキ液に電流が漏れることもなくなり、メッキ液の消費をより一層少なくでき、また、複数の配線回路基板前駆構造物10のそれぞれの配線パターン2への給電をより安定化することができる。従って、かかる電解メッキ用リード配線13に複数の貫孔13aを設けた構成とすることで、設計値通りの所定厚みの端子5を有する最終製品(配線回路基板50)をより高い歩留まりで製造することができる。

【0013】

電解メッキ用リード配線13に複数の貫孔13aを設ける場合、一個の孔の大きさ、数、配列等は特に限定されないが、実質的に同じ大きさの孔が規則的に配列して配線がメッシュ状を呈しているのが好ましく、例えば、孔形状(貫孔をその軸線と直交する平面で切った断面の形状)が円形、正方形、矩形等からなる孔がマトリクス状や千鳥配列状に複数配列しているのが好ましく、電解メッキリード配線の外部応力による剥がれを防止できる点から、より好ましい態様として、孔形状が略正方形の孔がマトリクス状に配列した態様(格子状のメッシュ)が挙げられる。

【0014】

なお、複数の貫孔13aにおいて、一個の孔が大きすぎたり、孔と孔の間の配線(導電材料)の部分が少な過ぎると、電解メッキ用リード配線13の抵抗が部分的に異なったり、配線全体の抵抗が大きくなって、電解メッキ時のメッキ効率が低下する場合があるので、概ね、一個の孔の面積(貫孔をその軸線と直交する平面で切った断面の面積)は10,000〜250,000μm2から選択されるのが好ましく(より好ましくは40,000〜160,000μm2)、孔の配列ピッチは200〜1,000μmから選択されるのが好ましい(より好ましくは400〜800μmである)。

【0015】

本発明の配線回路基板前駆構造物集合シートにおいて、複数の配線回路基板前駆構造物の配列形態、電解メッキ用リード配線の配設形態等は特に限定されないが、例えば、上記で例示した配線回路基板前駆構造物集合シート100(図1)のように、複数の配線回路基板前駆構造物10をマトリクス状に配列し、その各行又は各列を構成する直線状に並ぶ複数の配線回路基板前駆構造物10の配列と平行に1本の電解メッキ用リード配線(13-1・・・13-5)を並設し、これらの配線(13-1・・・13-5)の各両端を繋ぐ電解メッキ用リード配線配線(13-6、13-7)をさらに設け、マトリクス状に配列した複数の配線回路基板前駆構造物10の四隅の配線回路基板前駆構造物10の周辺部に電解メッキ用リード配線13の一部を露出させて給電部15を設ける態様が好適である。かかる好ましい態様にすることで、シート内での複数の配線回路基板前駆構造物10のそれぞれの配線パターン3への給電を一様にかつ効率良く行うことができ、配線回路基板の生産性(製造効率)がより向上する。

【0016】

本発明の配線回路基板前駆構造物集合シートは、種々の用途の配線回路基板の製造に適用できるが、ハードディスクドライブにおける磁気ヘッド(特に、コイル部分を薄膜化した薄膜磁気ヘッド(TFH)や薄膜−磁気抵抗複合ヘッド(MR)等)に使用される、ヘッドを実装する回路付きサスペンション基板の製造に好適である。これは、回路付きサスペンション基板は、反発性、良導電性、耐食性を有するステンレス箔が金属シートとして好適に使用されているためである。

【0017】

本発明の配線回路基板前駆構造物集合シートにおいて、金属シート1の材料は特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、金属シート1には、ステンレス(SUS304)、42アロイ等が好ましく用いられる。また、金属シートの厚みも製造する配線回路基板の用途等によっても異なるが、回路付きサスペンション基板の製造用である場合、金属シート1の厚みは10〜60μmが好ましく、15〜30μmがより好ましい。

【0018】

また、ベース絶縁層2及び第1絶縁膜12としては、配線回路基板のベース絶縁層用として使用されている公知の絶縁材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、耐熱性等の点からポリイミド系樹脂が好ましく、特に感光性ポリイミド系樹脂が加工のしやすさの点から好ましい。また、ベース絶縁層2及び第1絶縁膜12の厚みは、製造する配線回路基板の用途等によっても異なるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、2〜20μmが好ましく、5〜15μmがより好ましい。

【0019】

また、配線パターン3及び電解メッキ用リード配線13としては、配線回路基板の配線用として使用されている公知の導電材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、電気特性の点から、銅、銅−ベリリウム、リン青銅、42アロイ等が好ましく、銅が特に好ましい。また、その形成方法も公知の方法でよいが、例えば、かかる銅系金属からなる配線を形成する場合は、ベース絶縁層及び第1絶縁層と高い密着力を得ることができる金属薄膜を形成し、次いで、銅系金属の配線が形成しやすいように、同組成の元素を連続して積層する。具体的には、先ずスパッタリングでCr/Cuの薄膜を形成し、該Cr/Cuの薄膜を下地層としてセミアディティブメッキによって所定パターンの銅系金属層を形成する方法が好ましい。

【0020】

配線パターン3及び電解メッキ用リード配線13の厚みは特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、厚みは5〜20μmが好ましく、10〜15μmがより好ましい。配線パターン3の幅(パターンの軸線と直交する方向の幅)も製造する配線回路基板の用途等によっても異なるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、10〜500μmが好ましく、30〜200μmがより好ましい。また、電解メッキ用リード配線13の幅(パターンの軸線と直交する方向の幅)は、配線に貫孔を設けない場合と設ける場合とでも異なるが、一般的には100〜500μmの範囲から選択するのが好ましく、200〜400μmの範囲から選択するのがより好ましい。

【0021】

また、カバー絶縁層4及び第2絶縁層14には、配線回路基板の配線パターンを保護するためのカバー絶縁層として使用されている公知の絶縁性材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、耐熱性等の点からポリイミド系樹脂が好ましく、特に感光性ポリイミド系樹脂が加工のしやすさの点から好ましい。また、カバー絶縁層4及び第2絶縁層14の厚みは特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、1〜10μmが好ましく、3〜7μmがより好ましい。また、端子形成用の開口部4aの形状は一般的には正方形又は矩形であり、開口面積は0.01〜1.0mm2程度である。また、電解メッキ用リード配線13の一部を露出させて給電部とするための開口部の形状も一般的には正方形又は矩形であり、開口面積は10〜50mm2程度である。

【0022】

本発明の配線回路基板前駆構造物集合シートの、各配線回路基板前駆構造物10の端子形成用の開口部4aに形成する端子(電解メッキ層)5は、Ni層、Au層、Ni/Au層等が挙げられ、厚みは1〜5μm程度が好適である。

【0023】

本発明の配線回路基板前駆構造物集合シートの製造方法は特に限定されず、公知の配線回路基板の製造技術に従い作製することができるが、例えば、配線回路基板が回路付きサスペンション基板である場合、以下の方法が好適である。

【0024】

先ず、ステンレス(SUS304)箔上に感光性ポリイミド(前駆体溶液)を塗布し、加熱乾燥して被膜を形成し、次いで、該被膜にパターン露光、加熱、現像処理を順次行って、パターン化したポリイミド樹脂膜からなるベース絶縁層及び第1絶縁膜を形成する。

【0025】

次に、こうして形成したポリイミドからなるベース絶縁層及び第1絶縁膜上に連続スパッタリング処理によってクロム薄膜と銅薄膜を順次形成して表面抵抗0.3〜0.4Ω/□程度の下地層を形成する。

【0026】

次に、ドライフィルムラミネート(レジスト)を加熱して、下地層上にラミネートした後、露光、現像し、非パターン部に、硫酸銅電解メッキを行って、銅メッキからなる導体層を形成する。この後、レジストを除去する。

【0027】

次に、以上の処理が行われたステンレス(SUS304)箔をフェリシアン化カリウムと水酸化カリウムの混合水溶液(例えば25℃)に浸漬し、不要な前記クロム薄膜を除去し、さらに硝酸系剥離剤(過酸化水素と硝酸の混合水溶液(例えば25℃))に浸漬し、前記銅箔膜を除去することで配線パターンを得る。この後、通常の無電解メッキを施し、ニッケル薄膜(膜厚は約0.1μm程度)を銅導体層(配線パターン、電解メッキ用リード配線)上に形成する。

【0028】

次に、ステンレス(SUS304)箔上の配線パターン及び電解メッキ用リード配線に、前記と同様の感光性ポリイミド(前駆体溶液)を用いて、被覆層(カバー絶縁層、第2絶縁層)を形成する。ここで、カバー絶縁層には端子形成用の開口部を設け、第2絶縁層には電解メッキ用リード配線の給電部を露出させるための開口を設ける。

【0029】

次に、ステンレス(SUS304)箔の絶縁層(ベース絶縁層、第1絶縁層)を形成していない側の面における、電解メッキ用リード配線の下に位置する部分を残して、その他の露出面をレジストで被覆した後、塩化第2鉄系水溶液によるステンレス(SUS304)箔のエッチングによって、ステンレス(SUS304)箔の電解メッキ用リード配線の下に位置する部分を除去する。

【0030】

次いで、アルカリ性(エタノールアミン系)水溶液により、ステンレス(SUS304)箔のエッチングによって、露出した絶縁層(ベース絶縁層、第1絶縁層)を除去する。次いで、レジストを除去した後、クロム薄膜、ニッケル薄膜を順次除去する。

【0031】

ドライフィルムラミネート(レジスト)を加熱ラミネーした後、露光、現像し、外形形状に合わせてレジストに開口部を形成し、ステンレス(SUS304)箔のエッチングを行った後、レジストを除去する。次に、電解ニッケルメッキ及び電解金メッキを順次施し、所定の箇所にニッケルメッキ層(約1μm程度)及び金メッキ層(約2μm程度)を形成する。

【0032】

以上により、ステンレス(SUS304)箔に区画された複数の配線回路基板被形成領域のそれぞれに、回路付サスペンション基板の前駆構造物(端子未形成の構造物)が作製され、さらに電解メッキ用リード配線被形成領域に、回路付サスペンション基板の前駆構造物中の配線パターンと繋がった電解メッキ用リード配線を有する配線回路基板前駆構造物集合シートが得られる。

【0033】

本発明の配線回路基板前駆構造物集合シートは、通常、メッキ液を収容するメッキ液収容部と、配線回路基板前駆構造物集合シートを該メッキ液収容部内のメッキ液に浸漬した状態で搬送させるシート搬送手段と、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の一部を露出させた給電部に接触して給電を行う給電手段とを具備するメッキ処理装置を用い、メッキ液収容部内をメッキ液に浸漬した状態で搬送させつつ、給電手段によって電解メッキ用リード配線の給電部より給電をして、電解メッキ処理が施され、各配線回路基板前駆構造物内のカバー絶縁層に形成された端子形成用の開口部内にメッキ金属が析出して端子が形成される。かかる配線回路基板前駆構造物集合シートの電解メッキ処理は枚葉処理で行われ、複数枚の配線回路基板前駆構造物集合シートが順次搬送手段によってメッキ液収容部内に送られて、処理される。

【0034】

上記メッキ処理装置の給電手段としては、例えば、特許文献1に記載されているような、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の給電部を挟持するチャック機構に給電用配線が接続し、さらにチャック機構を配線回路基板前駆構造物集合シートの搬送に同期して移動させる機構を具備するものが好適に使用される。

【0035】

本発明の配線回路基板前駆構造物集合シートは上記のようにしてシート中の複数の配線回路基板前駆構造物のそれぞれに電解メッキによって端子が形成されて、複数の配線回路基板が一括して作製される。

【実施例】

【0036】

以下、実施例と比較例を示して、本発明をより具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0037】

実施例1

ステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、前述した製造方法によって、図1〜3に示す構造の回路付きサスペンション基板用の配線回路基板前駆構造物集合シートを作製した。

1個の配線回路基板前駆構造物の占有面積は45mm2で、配線回路基板前駆構造物の作製個数は420(84行×5列)とし、ベース絶縁層(第1絶縁層)の厚みは10μm、銅層による配線パターンと電解めっき用リード配線の厚みは15μm、配線パターンの幅は30〜50μm、電解メッキ用リード配線の幅は5mm、カバー絶縁層(第2絶縁層)の厚みは5μm、端子形成用開口の面積は0.04mm2、電解メッキ用リード配線における給電部の開口面積は25mm2にした。

【0038】

こうして得られた配線回路基板前駆構造物集合シートに対し、シアン化合物系の金メッキ液中で、69mAの給電条件にて、800秒間の給電時間にて電解メッキを行い、端子形成を行ったところ、該シートの第1絶縁層には若干のピンホールがあったものの、ステンレス(SUS304)箔への電流の漏れはなく、電解メッキ皮膜(端子)の厚さは、設計値(2±0.6μm)通りの仕上がりであった。すなわち、ピンホール部へのメッキ金属の析出は認められたが、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは全て2±0.2μmの範囲内で良品であった。

【0039】

実施例2

実施例1と同じステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、前述した製造方法によって、図4に示す構造の回路付きサスペンション基板用の配線回路基板前駆構造物集合シートを作製した。すなわち、電解メッキ用リード配線の幅を5mmにし、電解メッキ用リード配線に、孔形状が一辺が300μmの正方形の貫孔をピッチ600μmで行列状に形成して格子状のパターンにし、それ以外は実施例1と同様にして、実施例1と同じ個数(84行×5列)の配線回路基板前駆構造物を有する配線回路基板前駆構造物集合シートを作製した。

【0040】

この配線回路基板前駆構造物集合シートに、実施例1と同様のメッキ条件で電解メッキを行い、端子形成を行ったところ、該シートの第1絶縁層には若干のピンホールがあったものの、ステンレス(SUS304)箔への電流の漏れはなく、電解メッキ皮膜(端子)の厚さは、設計値(2±0.6μm)通りの仕上がりであった。すなわち、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは全て2±0.1μmの範囲内で良品であった。また、ピンホール部へのメッキ金属の析出も認められなかった。

【0041】

比較例1

実施例1と同じステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、該ステンレス(SUS304)箔の電解メッキ用リード配線の下に位置する部分をエッチングで除去して開口部を形成する工程を行わなかった以外は、実施例1と同様にして、実施例1と同じ個数(84行×5列)の配線回路基板前駆構造物を有する配線回路基板前駆構造物集合シートを作製した。

【0042】

この配線回路基板前駆構造物集合シートに、実施例1と同様のメッキ条件で電解メッキを行い、端子形成を行ったところ、第1絶縁層に形成されていた若干のピンホールのためか、ステンレス箔への電流漏れが起こり、ステンレス箔のベース絶縁層(第1絶縁層)が形成された面とは反対側の面にもメッキ金属層が形成され、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは設計値(2±0.6μm)に達していなかった。

【産業上の利用可能性】

【0043】

本発明の配線回路基板前駆構造物集合シートは、電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じていても、各配線回路基板前駆構造物への端子形成のための電解メッキ処理において、該ピンホール部からの金属シートへの電流漏れを防止できるため、金属シートの絶縁層を形成した面とは反対側の面にメッキ金属が析出することを防止することができる。従って、電解メッキ処理での不要なメッキ液の消費を抑制でき、また、複数の配線回路基板前駆構造物のそれぞれに形成される端子(メッキ金属層)を設計値通りの厚みに確実に形成することができ、その結果、配線回路基板の製造歩留まりを向上させることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の配線回路基板前駆構造物集合シートの一例を簡略化して示した図であり、図(A)は平面図、図(B)は図(A)中のIb−Ib線における断面図である。

【図2】図1(A)の一部を拡大して示した平面図である。

【図3】図1(A)中のII−II線における断面図である。

【図4】本発明の配線回路基板前駆構造物集合シートの他の例を簡略化して示した図であり、図(A)は断面図、図(B)は図(A)中の電解メッキ用リード配線の平面図である。

【図5】従来の配線回路基板前駆構造物集合シートの断面図である。

【図6】図5の配線回路基板前駆構造物集合シート内の配線回路基板前駆構造物に電解メッキ処理によって端子を形成して配線回路基板を完成させた図である。

【図7】従来の配線回路基板前駆構造物集合シートで起こる問題点を説明する図である。

【符号の説明】

【0045】

1 金属シート

1A 配線回路基板被形成領域

1B 電解メッキ用リード配線被形成領域

2 ベース絶縁層

3 配線パターン

4 カバー絶縁層

4a 端子形成用の開口部

5 端子

10 配線回路基板前駆構造物

12 第1絶縁層

13 電解メッキ用リード配線

14 第2絶縁層

16 開口部

【技術分野】

【0001】

本発明は配線回路基板前駆構造物集合シート及び該シートを用いた配線回路基板の製造方法に関する。

【背景技術】

【0002】

一般的に、配線回路基板は、その製造工程の最終段階で、配線パターンの所定部分に外部機器等との接続のための端子を形成することが行われる。また、配線回路基板の生産性向上のために、大面積の単一の金属シートに対して複数の配線回路基板を同一プロセスで作製した後、これらを個々の配線回路基板に分断する製造方法が採られる。通常、配線回路基板の配線パターンへの端子部の形成は電解メッキ処理で行うことが多く、そのため、金属シートに対して、端子を形成する前段階の状態まで完成させた配線回路基板前駆構造物を複数作製するとともに、各前駆構造物内の配線パターンへの電解メッキ時の給電を可能にする電解メッキ用リード配線を付設した、配線回路基板前駆構造物集合シートが使用される。

【0003】

図5は従来の配線回路基板前駆構造物集合シートの要部を簡略化して示す断面図であり、金属シート1の配線回路基板被形成領域1Aに、ベース絶縁層2、配線パターン3及びカバー絶縁層4をこの順に積層し、さらにカバー絶縁層4に端子形成用の開口部4aを形成した配線回路基板前駆構造物10が設けられ、金属シート1の電解メッキ用リード配線形成領域1Bには、前記ベース絶縁層2と同一プロセスで形成された第1絶縁層12、前記配線パターン3と同一プロセスで形成されて、前記配線パターン3に繋がった電解メッキ用リード配線13、及び、前記カバー絶縁層4と同一プロセスで形成された第2絶縁層14が順次積層されている。図5は金属シート1における電解メッキ用リード配線被形成領域1Bとこれに隣接する一個の配線回路基板被形成領域1Aを含む部分の積層構造を示しているが、実際には金属シート1には配線回路基板被形成領域1Aが複数区画され、それぞれに、配線回路基板前駆構造物10が形成されていて、各配線回路基板前駆構造物10内の配線パターン3にそれぞれ電解メッキ用リード配線13が繋がっている。

【0004】

通常、このような配線回路基板前駆構造物集合シートには、例えば、特許文献1に示されるように、メッキ液を収容するメッキ液収容部と、該メッキ液収容部内をメッキ液に浸漬した状態で配線回路基板前駆構造物集合シートを搬送させるシート搬送手段と、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の給電部に接触して給電を行う給電手段とを具備するメッキ処理装置を用いて電解メッキ処理を施し、図6に示すように、複数の配線回路基板前駆構造物10のそれぞれにおいて、端子形成用の開口部4aより露出した配線パターン3の露出部にメッキ金属5aを析出させて端子部(メッキ金属層)5を形成して、配線回路基板50を完成させる。

【0005】

このような配線回路基板前駆構造物集合シートにおいて、金属シート1上の全ての導体層(配線パターン3、電解メッキ用リード配線13)は金属シート1の表面を覆う絶層層(ベース絶縁層2、第1の絶縁層12)上に形成して、金属シート1から電気的に絶縁されているので、上記の電解メッキ処理による端子5の形成工程では、電解メッキ処理用リード配線13を通して配線パターン3へ給電がなされる間、金属シート1には電気が流れず、配線パターン3の、カバー絶縁層4に形成された端子形成用の開口部4aから表面露出する部分のみにメッキ金属5aが析出する。

【0006】

しかし、図7(図5と同一部分の断面を示した図である。)に示されるように、金属シート1の電解メッキ用リード配線被形成領域1Bに、ベース絶縁層2と同じプロセスで形成される第1絶縁層12にピンホール12aが生じた場合、電解メッキ用リード配線13と金属シート1間が電気的に導通して、電解メッキ用リード配線13の下に在る金属シート1の表面にもメッキ金属5aが析出してしまい、その結果、電解メッキ液が不要に消費されてしまい、また、配線回路基板前駆構造物10の端子形成用開口4aに析出するメッキ金属が十分に析出せず、端子部5の厚みが設計値通りにならない場合がある。

【特許文献1】特開2002−20898号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑み成されたもので、その目的は、電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じても、金属シートの表面にメッキ金属が析出することを防止できる配線回路基板前駆構造物集合シートを提供することであり、また、そのような配線回路基板前駆構造物集合シートを用いることによって、メッキ液の不要な消費を抑制するとともに、配線回路基板前駆構造物に形成される端子(メッキ金属層)厚みの減少を防止して、配線回路基板の製造歩留まりを向上することである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は以下の内容を特徴とする。

すなわち、本発明は、

(1)金属シートに複数の配線回路基板被形成領域と、該複数の配線回路基板被形成領域のそれぞれに形成される配線回路基板前駆構造物中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域とを区画し、

前記複数の配線回路基板被形領域の各領域に、それぞれ、ベース絶縁層、配線パターン及びカバー絶縁層がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部が形成された配線回路基板前駆構造物を設ける一方、前記電解メッキ用リード配線被形成領域に、前記ベース絶縁層と同一プロセスで形成された第1絶縁層、該第1絶縁層の上に前記配線パターンと同一プロセスで形成されて、前記配線パターンに繋がった電解メッキ用リード配線、及び前記カバー絶縁層と同一プロセスで形成された第2絶縁層をこの順に積層し、かつ、前記電解メッキ用リード配線の一部を給電部として露出させた、配線回路基板前駆構造物集合シートであって、

前記金属シートの電解メッキ用リード配線下に位置する部分に開口部を設けたことを特徴とする、配線回路基板前駆構造物集合シート、

(2)電解メッキ用リード配線が複数の貫孔を有することを特徴とする、上記(1)記載の配線回路基板前駆構造物集合シート、

(3)配線回路基板が回路付きサスペンション基板である、上記(1)又は(2)記載の配線回路基板前駆構造物集合シート、及び

(4)上記(1)又は(2)記載の配線回路基板前駆構造物集合シートを用いて、複数の配線回路基板を一括して製造する方法であって、

前記配線回路基板前駆構造物集合シートをメッキ液に浸漬し、当該シート内の電解メッキ用リード配線を通して各配線回路基板前駆構造物中の配線パターンへ給電し、該各配線回路基板前駆構造物中の端子形成用の開口部内に電解メッキ層を析出させる工程を経ることを特徴とする、配線回路基板の製造方法、に関する。

【発明を実施するための最良の形態】

【0009】

以下、本発明を図面を参照してより詳しく説明する。

図1(A)は本発明の一例による配線回路基板前駆構造物集合シートを簡略化して示す平面図、図1(B)は図1(A)中のIb−Ib線における断面を簡略化して示した図である。また、図2は図1中の一部を拡大して示した図、図3は図1(A)中のII−II線における断面を簡略化して示す図である。

なお、説明の便宜から、図1(A)中の配線パターン3及び電解メッキ用リード配線13には、図1(B)中の配線パターン3及び電解メッキ用リード配線13に付した断面ハッチングと同じハッチングを付している。

また、図3は90°異なった方向を向く2つの断面を単一面として表わし、図中の一点鎖線L1を境界とする一方の側は金属シート1の配線回路基板被形成領域1Aに形成された積層構造、他方の側は金属シート1の電解メッキ用リード配線被形成領域1Bに形成された積層構造を示している。

【0010】

本発明の配線回路基板前駆構造物集合シートは、該一例の配線回路基板前駆構造物集合シート100に示されるように、複数の配線回路基板被形成領域1Aと、該複数の配線回路基板被形成領域1Aの各領域にそれぞれ形成される配線回路基板前駆構造物10中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域1Bとが区画された金属シート1を有し、該金属シート1の複数の配線回路基板被形領域1Aの各領域に、ベース絶縁層2、配線パターン3及びカバー絶縁層4をこの順に積層して、カバー絶縁層4の所定部分に端子形成用の開口部4aを形成した配線回路基板前駆構造物10を設ける一方、電解メッキ用リード配線被形成領域1Bには、ベース絶縁層2と同一プロセスで形成される第1絶縁層12、該第1絶縁層12の上に前記配線パターン3と同一プロセスで形成されて、配線パターンに繋がった電解メッキ用リード配線13、及び、カバー絶縁層4と同一プロセスで形成された第2絶縁層14をこの順に積層し、電解メッキ用リード配線13の一部を給電部15として露出させ、さらに金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設けたことを特徴としている。

【0011】

図3に示されるように、本発明の回路基板前駆構造物集合シート100では、金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設けたことで、電解メッキ用リード配線13を金属シート1から絶縁するための絶縁層(第1絶縁層12)にピンホール12aが形成されても、電解メッキ用リード配線13から金属シート1へ電流が漏れることがなく、ピンホール12aを通してメッキ液(図示せず)に電流が漏れるのみとなるため、ピンホール12aの直下にメッキ金属5aが析出するのみとなる。したがって、金属シート1表面へのメッキ金属の析出が防止されて、電解メッキ液の不要な消費を防止することができ、しかも、複数の配線回路基板前駆構造物10のそれぞれの配線パターンに十分に給電がなされて、各配線回路基板前駆構造物10の端子形成用の開口部4aにはメッキ金属5aが十分に析出して、設計値通りの厚みの端子(メッキ金属層)5を形成することができるため、所定厚みの端子5を有する最終製品(配線回路基板50)が確実に得られ、配線回路基板50の製造歩留まりが向上する。

【0012】

図4(A)、(B)は本発明の他の例による配線回路基板前駆構造物集合シートの要部を示す図であり、図4(A)は図2に相当する部分の断面図、図4(B)は図4(A)中の電解メッキ用リード配線13の平面図である。なお、図4(B)に示す電解メッキ用リード配線13には、図4(A)中の電解メッキ用リード配線13の断面を示すハッチングと同じハッチングを付している。

この例の配線回路基板前駆構造物集合シート101のように、金属シート1における電解メッキ用リード配線13の下に位置する部分に開口部16を設け、さらに電解メッキ用リード配線13に複数の貫孔13aを形成することで、第1絶縁層12にピンホール12aが形成されても、それが、電解メッキ用リード配線13に形成した貫孔13aの下に位置する場合には、電解メッキ用リード配線13からピンホール12aを通してメッキ液に電流が漏れることもなくなり、メッキ液の消費をより一層少なくでき、また、複数の配線回路基板前駆構造物10のそれぞれの配線パターン2への給電をより安定化することができる。従って、かかる電解メッキ用リード配線13に複数の貫孔13aを設けた構成とすることで、設計値通りの所定厚みの端子5を有する最終製品(配線回路基板50)をより高い歩留まりで製造することができる。

【0013】

電解メッキ用リード配線13に複数の貫孔13aを設ける場合、一個の孔の大きさ、数、配列等は特に限定されないが、実質的に同じ大きさの孔が規則的に配列して配線がメッシュ状を呈しているのが好ましく、例えば、孔形状(貫孔をその軸線と直交する平面で切った断面の形状)が円形、正方形、矩形等からなる孔がマトリクス状や千鳥配列状に複数配列しているのが好ましく、電解メッキリード配線の外部応力による剥がれを防止できる点から、より好ましい態様として、孔形状が略正方形の孔がマトリクス状に配列した態様(格子状のメッシュ)が挙げられる。

【0014】

なお、複数の貫孔13aにおいて、一個の孔が大きすぎたり、孔と孔の間の配線(導電材料)の部分が少な過ぎると、電解メッキ用リード配線13の抵抗が部分的に異なったり、配線全体の抵抗が大きくなって、電解メッキ時のメッキ効率が低下する場合があるので、概ね、一個の孔の面積(貫孔をその軸線と直交する平面で切った断面の面積)は10,000〜250,000μm2から選択されるのが好ましく(より好ましくは40,000〜160,000μm2)、孔の配列ピッチは200〜1,000μmから選択されるのが好ましい(より好ましくは400〜800μmである)。

【0015】

本発明の配線回路基板前駆構造物集合シートにおいて、複数の配線回路基板前駆構造物の配列形態、電解メッキ用リード配線の配設形態等は特に限定されないが、例えば、上記で例示した配線回路基板前駆構造物集合シート100(図1)のように、複数の配線回路基板前駆構造物10をマトリクス状に配列し、その各行又は各列を構成する直線状に並ぶ複数の配線回路基板前駆構造物10の配列と平行に1本の電解メッキ用リード配線(13-1・・・13-5)を並設し、これらの配線(13-1・・・13-5)の各両端を繋ぐ電解メッキ用リード配線配線(13-6、13-7)をさらに設け、マトリクス状に配列した複数の配線回路基板前駆構造物10の四隅の配線回路基板前駆構造物10の周辺部に電解メッキ用リード配線13の一部を露出させて給電部15を設ける態様が好適である。かかる好ましい態様にすることで、シート内での複数の配線回路基板前駆構造物10のそれぞれの配線パターン3への給電を一様にかつ効率良く行うことができ、配線回路基板の生産性(製造効率)がより向上する。

【0016】

本発明の配線回路基板前駆構造物集合シートは、種々の用途の配線回路基板の製造に適用できるが、ハードディスクドライブにおける磁気ヘッド(特に、コイル部分を薄膜化した薄膜磁気ヘッド(TFH)や薄膜−磁気抵抗複合ヘッド(MR)等)に使用される、ヘッドを実装する回路付きサスペンション基板の製造に好適である。これは、回路付きサスペンション基板は、反発性、良導電性、耐食性を有するステンレス箔が金属シートとして好適に使用されているためである。

【0017】

本発明の配線回路基板前駆構造物集合シートにおいて、金属シート1の材料は特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、金属シート1には、ステンレス(SUS304)、42アロイ等が好ましく用いられる。また、金属シートの厚みも製造する配線回路基板の用途等によっても異なるが、回路付きサスペンション基板の製造用である場合、金属シート1の厚みは10〜60μmが好ましく、15〜30μmがより好ましい。

【0018】

また、ベース絶縁層2及び第1絶縁膜12としては、配線回路基板のベース絶縁層用として使用されている公知の絶縁材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、耐熱性等の点からポリイミド系樹脂が好ましく、特に感光性ポリイミド系樹脂が加工のしやすさの点から好ましい。また、ベース絶縁層2及び第1絶縁膜12の厚みは、製造する配線回路基板の用途等によっても異なるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、2〜20μmが好ましく、5〜15μmがより好ましい。

【0019】

また、配線パターン3及び電解メッキ用リード配線13としては、配線回路基板の配線用として使用されている公知の導電材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、電気特性の点から、銅、銅−ベリリウム、リン青銅、42アロイ等が好ましく、銅が特に好ましい。また、その形成方法も公知の方法でよいが、例えば、かかる銅系金属からなる配線を形成する場合は、ベース絶縁層及び第1絶縁層と高い密着力を得ることができる金属薄膜を形成し、次いで、銅系金属の配線が形成しやすいように、同組成の元素を連続して積層する。具体的には、先ずスパッタリングでCr/Cuの薄膜を形成し、該Cr/Cuの薄膜を下地層としてセミアディティブメッキによって所定パターンの銅系金属層を形成する方法が好ましい。

【0020】

配線パターン3及び電解メッキ用リード配線13の厚みは特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、厚みは5〜20μmが好ましく、10〜15μmがより好ましい。配線パターン3の幅(パターンの軸線と直交する方向の幅)も製造する配線回路基板の用途等によっても異なるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、10〜500μmが好ましく、30〜200μmがより好ましい。また、電解メッキ用リード配線13の幅(パターンの軸線と直交する方向の幅)は、配線に貫孔を設けない場合と設ける場合とでも異なるが、一般的には100〜500μmの範囲から選択するのが好ましく、200〜400μmの範囲から選択するのがより好ましい。

【0021】

また、カバー絶縁層4及び第2絶縁層14には、配線回路基板の配線パターンを保護するためのカバー絶縁層として使用されている公知の絶縁性材料を使用できるが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、耐熱性等の点からポリイミド系樹脂が好ましく、特に感光性ポリイミド系樹脂が加工のしやすさの点から好ましい。また、カバー絶縁層4及び第2絶縁層14の厚みは特に限定されないが、例えば、製造する配線回路基板が回路付きサスペンション基板である場合、1〜10μmが好ましく、3〜7μmがより好ましい。また、端子形成用の開口部4aの形状は一般的には正方形又は矩形であり、開口面積は0.01〜1.0mm2程度である。また、電解メッキ用リード配線13の一部を露出させて給電部とするための開口部の形状も一般的には正方形又は矩形であり、開口面積は10〜50mm2程度である。

【0022】

本発明の配線回路基板前駆構造物集合シートの、各配線回路基板前駆構造物10の端子形成用の開口部4aに形成する端子(電解メッキ層)5は、Ni層、Au層、Ni/Au層等が挙げられ、厚みは1〜5μm程度が好適である。

【0023】

本発明の配線回路基板前駆構造物集合シートの製造方法は特に限定されず、公知の配線回路基板の製造技術に従い作製することができるが、例えば、配線回路基板が回路付きサスペンション基板である場合、以下の方法が好適である。

【0024】

先ず、ステンレス(SUS304)箔上に感光性ポリイミド(前駆体溶液)を塗布し、加熱乾燥して被膜を形成し、次いで、該被膜にパターン露光、加熱、現像処理を順次行って、パターン化したポリイミド樹脂膜からなるベース絶縁層及び第1絶縁膜を形成する。

【0025】

次に、こうして形成したポリイミドからなるベース絶縁層及び第1絶縁膜上に連続スパッタリング処理によってクロム薄膜と銅薄膜を順次形成して表面抵抗0.3〜0.4Ω/□程度の下地層を形成する。

【0026】

次に、ドライフィルムラミネート(レジスト)を加熱して、下地層上にラミネートした後、露光、現像し、非パターン部に、硫酸銅電解メッキを行って、銅メッキからなる導体層を形成する。この後、レジストを除去する。

【0027】

次に、以上の処理が行われたステンレス(SUS304)箔をフェリシアン化カリウムと水酸化カリウムの混合水溶液(例えば25℃)に浸漬し、不要な前記クロム薄膜を除去し、さらに硝酸系剥離剤(過酸化水素と硝酸の混合水溶液(例えば25℃))に浸漬し、前記銅箔膜を除去することで配線パターンを得る。この後、通常の無電解メッキを施し、ニッケル薄膜(膜厚は約0.1μm程度)を銅導体層(配線パターン、電解メッキ用リード配線)上に形成する。

【0028】

次に、ステンレス(SUS304)箔上の配線パターン及び電解メッキ用リード配線に、前記と同様の感光性ポリイミド(前駆体溶液)を用いて、被覆層(カバー絶縁層、第2絶縁層)を形成する。ここで、カバー絶縁層には端子形成用の開口部を設け、第2絶縁層には電解メッキ用リード配線の給電部を露出させるための開口を設ける。

【0029】

次に、ステンレス(SUS304)箔の絶縁層(ベース絶縁層、第1絶縁層)を形成していない側の面における、電解メッキ用リード配線の下に位置する部分を残して、その他の露出面をレジストで被覆した後、塩化第2鉄系水溶液によるステンレス(SUS304)箔のエッチングによって、ステンレス(SUS304)箔の電解メッキ用リード配線の下に位置する部分を除去する。

【0030】

次いで、アルカリ性(エタノールアミン系)水溶液により、ステンレス(SUS304)箔のエッチングによって、露出した絶縁層(ベース絶縁層、第1絶縁層)を除去する。次いで、レジストを除去した後、クロム薄膜、ニッケル薄膜を順次除去する。

【0031】

ドライフィルムラミネート(レジスト)を加熱ラミネーした後、露光、現像し、外形形状に合わせてレジストに開口部を形成し、ステンレス(SUS304)箔のエッチングを行った後、レジストを除去する。次に、電解ニッケルメッキ及び電解金メッキを順次施し、所定の箇所にニッケルメッキ層(約1μm程度)及び金メッキ層(約2μm程度)を形成する。

【0032】

以上により、ステンレス(SUS304)箔に区画された複数の配線回路基板被形成領域のそれぞれに、回路付サスペンション基板の前駆構造物(端子未形成の構造物)が作製され、さらに電解メッキ用リード配線被形成領域に、回路付サスペンション基板の前駆構造物中の配線パターンと繋がった電解メッキ用リード配線を有する配線回路基板前駆構造物集合シートが得られる。

【0033】

本発明の配線回路基板前駆構造物集合シートは、通常、メッキ液を収容するメッキ液収容部と、配線回路基板前駆構造物集合シートを該メッキ液収容部内のメッキ液に浸漬した状態で搬送させるシート搬送手段と、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の一部を露出させた給電部に接触して給電を行う給電手段とを具備するメッキ処理装置を用い、メッキ液収容部内をメッキ液に浸漬した状態で搬送させつつ、給電手段によって電解メッキ用リード配線の給電部より給電をして、電解メッキ処理が施され、各配線回路基板前駆構造物内のカバー絶縁層に形成された端子形成用の開口部内にメッキ金属が析出して端子が形成される。かかる配線回路基板前駆構造物集合シートの電解メッキ処理は枚葉処理で行われ、複数枚の配線回路基板前駆構造物集合シートが順次搬送手段によってメッキ液収容部内に送られて、処理される。

【0034】

上記メッキ処理装置の給電手段としては、例えば、特許文献1に記載されているような、配線回路基板前駆構造物集合シートの電解メッキ用リード配線の給電部を挟持するチャック機構に給電用配線が接続し、さらにチャック機構を配線回路基板前駆構造物集合シートの搬送に同期して移動させる機構を具備するものが好適に使用される。

【0035】

本発明の配線回路基板前駆構造物集合シートは上記のようにしてシート中の複数の配線回路基板前駆構造物のそれぞれに電解メッキによって端子が形成されて、複数の配線回路基板が一括して作製される。

【実施例】

【0036】

以下、実施例と比較例を示して、本発明をより具体的に説明するが、本発明は以下の実施例によって限定されるものではない。

【0037】

実施例1

ステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、前述した製造方法によって、図1〜3に示す構造の回路付きサスペンション基板用の配線回路基板前駆構造物集合シートを作製した。

1個の配線回路基板前駆構造物の占有面積は45mm2で、配線回路基板前駆構造物の作製個数は420(84行×5列)とし、ベース絶縁層(第1絶縁層)の厚みは10μm、銅層による配線パターンと電解めっき用リード配線の厚みは15μm、配線パターンの幅は30〜50μm、電解メッキ用リード配線の幅は5mm、カバー絶縁層(第2絶縁層)の厚みは5μm、端子形成用開口の面積は0.04mm2、電解メッキ用リード配線における給電部の開口面積は25mm2にした。

【0038】

こうして得られた配線回路基板前駆構造物集合シートに対し、シアン化合物系の金メッキ液中で、69mAの給電条件にて、800秒間の給電時間にて電解メッキを行い、端子形成を行ったところ、該シートの第1絶縁層には若干のピンホールがあったものの、ステンレス(SUS304)箔への電流の漏れはなく、電解メッキ皮膜(端子)の厚さは、設計値(2±0.6μm)通りの仕上がりであった。すなわち、ピンホール部へのメッキ金属の析出は認められたが、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは全て2±0.2μmの範囲内で良品であった。

【0039】

実施例2

実施例1と同じステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、前述した製造方法によって、図4に示す構造の回路付きサスペンション基板用の配線回路基板前駆構造物集合シートを作製した。すなわち、電解メッキ用リード配線の幅を5mmにし、電解メッキ用リード配線に、孔形状が一辺が300μmの正方形の貫孔をピッチ600μmで行列状に形成して格子状のパターンにし、それ以外は実施例1と同様にして、実施例1と同じ個数(84行×5列)の配線回路基板前駆構造物を有する配線回路基板前駆構造物集合シートを作製した。

【0040】

この配線回路基板前駆構造物集合シートに、実施例1と同様のメッキ条件で電解メッキを行い、端子形成を行ったところ、該シートの第1絶縁層には若干のピンホールがあったものの、ステンレス(SUS304)箔への電流の漏れはなく、電解メッキ皮膜(端子)の厚さは、設計値(2±0.6μm)通りの仕上がりであった。すなわち、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは全て2±0.1μmの範囲内で良品であった。また、ピンホール部へのメッキ金属の析出も認められなかった。

【0041】

比較例1

実施例1と同じステンレス(SUS304)箔(寸法:300mm(縦)×300mm(横)×20μm(厚み))を使用し、該ステンレス(SUS304)箔の電解メッキ用リード配線の下に位置する部分をエッチングで除去して開口部を形成する工程を行わなかった以外は、実施例1と同様にして、実施例1と同じ個数(84行×5列)の配線回路基板前駆構造物を有する配線回路基板前駆構造物集合シートを作製した。

【0042】

この配線回路基板前駆構造物集合シートに、実施例1と同様のメッキ条件で電解メッキを行い、端子形成を行ったところ、第1絶縁層に形成されていた若干のピンホールのためか、ステンレス箔への電流漏れが起こり、ステンレス箔のベース絶縁層(第1絶縁層)が形成された面とは反対側の面にもメッキ金属層が形成され、84行×5列(総数420)の配線回路基板前駆構造物の個々に形成された端子の厚みは設計値(2±0.6μm)に達していなかった。

【産業上の利用可能性】

【0043】

本発明の配線回路基板前駆構造物集合シートは、電解メッキ用リード配線と金属シート間を絶縁するための絶縁層にピンホールが生じていても、各配線回路基板前駆構造物への端子形成のための電解メッキ処理において、該ピンホール部からの金属シートへの電流漏れを防止できるため、金属シートの絶縁層を形成した面とは反対側の面にメッキ金属が析出することを防止することができる。従って、電解メッキ処理での不要なメッキ液の消費を抑制でき、また、複数の配線回路基板前駆構造物のそれぞれに形成される端子(メッキ金属層)を設計値通りの厚みに確実に形成することができ、その結果、配線回路基板の製造歩留まりを向上させることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の配線回路基板前駆構造物集合シートの一例を簡略化して示した図であり、図(A)は平面図、図(B)は図(A)中のIb−Ib線における断面図である。

【図2】図1(A)の一部を拡大して示した平面図である。

【図3】図1(A)中のII−II線における断面図である。

【図4】本発明の配線回路基板前駆構造物集合シートの他の例を簡略化して示した図であり、図(A)は断面図、図(B)は図(A)中の電解メッキ用リード配線の平面図である。

【図5】従来の配線回路基板前駆構造物集合シートの断面図である。

【図6】図5の配線回路基板前駆構造物集合シート内の配線回路基板前駆構造物に電解メッキ処理によって端子を形成して配線回路基板を完成させた図である。

【図7】従来の配線回路基板前駆構造物集合シートで起こる問題点を説明する図である。

【符号の説明】

【0045】

1 金属シート

1A 配線回路基板被形成領域

1B 電解メッキ用リード配線被形成領域

2 ベース絶縁層

3 配線パターン

4 カバー絶縁層

4a 端子形成用の開口部

5 端子

10 配線回路基板前駆構造物

12 第1絶縁層

13 電解メッキ用リード配線

14 第2絶縁層

16 開口部

【特許請求の範囲】

【請求項1】

金属シートに複数の配線回路基板被形成領域と、該複数の配線回路基板被形成領域のそれぞれに形成される配線回路基板前駆構造物中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域とを区画し、

前記複数の配線回路基板被形領域の各領域に、それぞれ、ベース絶縁層、配線パターン及びカバー絶縁層がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部が形成された配線回路基板前駆構造物を設ける一方、前記電解メッキ用リード配線被形成領域に、前記ベース絶縁層と同一プロセスで形成された第1絶縁層、該第1絶縁層の上に前記配線パターンと同一プロセスで形成されて、前記配線パターンに繋がった電解メッキ用リード配線、及び前記カバー絶縁層と同一プロセスで形成された第2絶縁層をこの順に積層し、かつ、前記電解メッキ用リード配線の一部を給電部として露出させた、配線回路基板前駆構造物集合シートであって、

前記金属シートの電解メッキ用リード配線下に位置する部分に開口部を設けたことを特徴とする、配線回路基板前駆構造物集合シート。

【請求項2】

電解メッキ用リード配線が複数の貫孔を有することを特徴とする、請求項1記載の配線回路基板前駆構造物集合シート。

【請求項3】

配線回路基板が回路付きサスペンション基板である、請求項1又は2記載の配線回路基板前駆構造物集合シート。

【請求項4】

請求項1又は2記載の配線回路基板前駆構造物集合シートを用いて、複数の配線回路基板を一括して製造する方法であって、

前記配線回路基板前駆構造物集合シートをメッキ液に浸漬し、当該シート内の電解メッキ用リード配線を通して各配線回路基板前駆構造物中の配線パターンへ給電し、該各配線回路基板前駆構造物中の端子形成用の開口部内に電解メッキ層を析出させる工程を経ることを特徴とする、配線回路基板の製造方法。

【請求項1】

金属シートに複数の配線回路基板被形成領域と、該複数の配線回路基板被形成領域のそれぞれに形成される配線回路基板前駆構造物中の配線パターンへ給電するための電解メッキ用リード配線が形成される電解メッキ用リード配線被形成領域とを区画し、

前記複数の配線回路基板被形領域の各領域に、それぞれ、ベース絶縁層、配線パターン及びカバー絶縁層がこの順に積層され、さらに該カバー絶縁層の所定部分に端子形成用の開口部が形成された配線回路基板前駆構造物を設ける一方、前記電解メッキ用リード配線被形成領域に、前記ベース絶縁層と同一プロセスで形成された第1絶縁層、該第1絶縁層の上に前記配線パターンと同一プロセスで形成されて、前記配線パターンに繋がった電解メッキ用リード配線、及び前記カバー絶縁層と同一プロセスで形成された第2絶縁層をこの順に積層し、かつ、前記電解メッキ用リード配線の一部を給電部として露出させた、配線回路基板前駆構造物集合シートであって、

前記金属シートの電解メッキ用リード配線下に位置する部分に開口部を設けたことを特徴とする、配線回路基板前駆構造物集合シート。

【請求項2】

電解メッキ用リード配線が複数の貫孔を有することを特徴とする、請求項1記載の配線回路基板前駆構造物集合シート。

【請求項3】

配線回路基板が回路付きサスペンション基板である、請求項1又は2記載の配線回路基板前駆構造物集合シート。

【請求項4】

請求項1又は2記載の配線回路基板前駆構造物集合シートを用いて、複数の配線回路基板を一括して製造する方法であって、

前記配線回路基板前駆構造物集合シートをメッキ液に浸漬し、当該シート内の電解メッキ用リード配線を通して各配線回路基板前駆構造物中の配線パターンへ給電し、該各配線回路基板前駆構造物中の端子形成用の開口部内に電解メッキ層を析出させる工程を経ることを特徴とする、配線回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−45626(P2006−45626A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−229363(P2004−229363)

【出願日】平成16年8月5日(2004.8.5)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月5日(2004.8.5)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]