配線基板、および、配線の形成方法

【課題】比誘電率の上昇や構造破壊をおよぼすことなく、多孔質材料からなる基板の表面に耐食性の優れた配線をエッチング等のウェットプロセスによって形成した配線基板、および、この配線を形成する配線の形成方法を提供する。

【解決手段】疎水性を有する無機多孔質材料からなる基板の表面に配線を形成する配線の形成方法であって、基板の表面に第1金属層を成膜する第1金属層成膜工程(ステップS10)と、第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程(ステップS20)と、この第2金属層をマスクとして、所定の配線パターンを形成するように第1金属層をエッチングして配線を形成する第1金属層配線加工工程(ステップS30)とを含むことを特徴とする。

【解決手段】疎水性を有する無機多孔質材料からなる基板の表面に配線を形成する配線の形成方法であって、基板の表面に第1金属層を成膜する第1金属層成膜工程(ステップS10)と、第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程(ステップS20)と、この第2金属層をマスクとして、所定の配線パターンを形成するように第1金属層をエッチングして配線を形成する第1金属層配線加工工程(ステップS30)とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機多孔質材料または有機化合物からなる基板の表面に配線を形成した配線基板、および、配線の形成方法に関する。

【背景技術】

【0002】

携帯電話や衛星放送設備等の通信装置に搭載される高周波回路には、従来の導波管や同軸ケーブルに代わって、マイクロストリップラインが用いられている。マイクロストリップラインは、誘電体層である基板の両面にそれぞれ導体(金属)層が積層された構造で、一方の面の導体層はグランドライン、他方の面の導体層は信号ライン(配線)となっている。

【0003】

基板に使用される誘電体の材料には、誘電損失を低減するための低い比誘電率と、マイクロストリップラインが搭載される際に他の回路と接合するための十分な耐熱性とが求められる。従来は基板の材料にアルミナ(Al2O3)等のセラミックスやフッ素樹脂等が用いられていたが、近年はより比誘電率の低い材料として、多孔質材料が用いられるようになっている。多孔質材料が用いられる理由は、その材料の密度を下げれば比誘電率を低くすることができるからである。例えば、特許文献1には、セラミックス多孔体を基板としたマイクロストリップラインが開示されている。また、誘電体の材料には、多孔質ポリイミド膜等の有機化合物の膜や、この有機化合物の膜をシリコン基板等に形成したものも用いられている。

【0004】

多孔質材料は内部に多数の微細な空孔を有し、単位体積あたりの表面積が大きい。しかし、そのために水分を吸着し易く、大気中等の湿気で経時劣化する上、水溶液による処理もできない。そこで、多孔質材料からなる基板を水分や湿気に晒す場合、表面または全体を疎水化して使用する。この疎水化処理としては、多孔質材料で形成した基板をヘキサメチルジシラザン(HMDS)等の疎水化剤の溶液や蒸気に晒した後、乾燥する方法がある。また、多孔質材料の作製時に疎水化する方法として、多孔質材料の原料溶液(ゾル溶液)にアルキル基やフェニル基等の疎水基を有する化合物を添加する方法や、乾燥前(ゲル)の溶媒に上記の疎水化剤や疎水基を有する化合物を添加する方法が挙げられる。

【特許文献1】特開平8−228105号公報(段落0026〜0030)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、無機多孔質材料からなる基板の表面に直接配線を形成する場合、以下のような問題が生じる。一般的に、配線等の金属パターンを形成するには、基板表面に配線材料を物理蒸着(PVD:Physical Vapor Deposition)等により成膜し、フォトリソグラフィやエッチング等のウェットプロセスにより、配線の形状に加工する。このようなプロセスにおいて、基板表面が多量の水や酸、アルカリを含む水溶液、有機溶媒に晒され、基板表面に多量の水分が吸着すると、比誘電率が高くなり誘電損失が増大する。さらに水や各種溶媒が空孔内部まで浸透した場合には、毛管収縮が生じて基板寸法の変化や割れ等の構造破壊に至る怖れがある。

【0006】

このような基板への水分吸着および浸透を防止するために、あらかじめ疎水化処理を基板に施しても、この疎水化処理された基板に強い耐酸化性はないため、配線材料は非酸化性酸でエッチング可能なイオン化傾向の大きい物質に限定される。このような配線材料としては、例えばAlが挙げられるが、Alは配線抵抗等の特性は優れているものの腐食しやすいため、Al単独の配線では導通状態に十分な信頼性が得られない。さらに、この疎水化処理は有機溶剤の浸透を防止するものではないので、フォトリソグラフィで塗布されるレジスト溶剤やエッチング後のレジスト除去剤が基板に浸透するという問題が残る。

【0007】

そこで、溶媒類を基板に接触させないようにするため、基板の表面に誘電体材料をコーティングする方法が考えられる。しかし、誘電体材料によって密にコーティングされた表面部分は、元の状態に比べ比誘電率が高くなる。そのため、基板の比誘電率が引き上げられることになり、多孔質材料本来の性能を十分に活かすことができなくなる。

【0008】

また、ウェットプロセスを用いないで配線を形成する方法が考えられる。例えば、配線材料(金属)をステンシルマスクを通して基板に蒸着する方法である。この方法ではマスクにより配線形状の金属が蒸着されるため、その後のフォトリソグラフィおよびエッチングが不要である。しかし、この方法における加工精度は数十〜数百μmであり、マイクロストリップラインに要求されるような微細な配線を再現性良く加工するのは、極めて困難である。

【0009】

一方、疎水性である有機化合物からなる基板の表面に直接配線を形成する場合にも、無機多孔質材料からなる基板と同様に、エッチングにより配線を加工した後の基板が剥き出しになった状態でレジストを除去する必要があり、ここで以下のような問題が生じる。レジスト除去剤は、アセトン等の有機溶剤、または、濃硫酸あるいは硫酸と過酸化水素水との混合液等の酸からなり、ノボラック系樹脂、ポリスチレン系樹脂、アクリル系樹脂等、有機化合物を主成分とするレジストを溶解させるものである。すなわち、レジスト除去剤は、同じく有機化合物からなる基板に対しても作用し材質を変化させる。これによって、比誘電率の上昇や構造破壊をおよぼす怖れがある。

【0010】

本発明は、前記問題点に鑑みてなされたものであり、比誘電率の上昇や構造破壊をおよぼすことなく、無機多孔質材料または有機化合物からなる基板の表面に耐食性の優れた配線をエッチング等のウェットプロセスによって形成した配線基板、および、この配線を形成する配線の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決した請求項1に係る配線基板は、疎水性を有する無機多孔質材料からなる基板と、この基板表面に形成された配線とを含む配線基板であって、前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されていることを特徴とする。

【0012】

このように、配線を、第1金属層とこの第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層とを有する2層以上の積層構造にしたことにより、その配線の形成において、レジストではなく第2金属層の配線パターンをマスクとして、下層にある第1金属層をエッチングすることができる。そのため、レジスト除去剤等による比誘電率の上昇や構造破壊のない無機多孔質材料からなる基板を備えた配線基板を実現することができる。また、第1金属層の上に、この層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層が積層されているので、耐食性に優れた配線を備えた配線基板を実現することができる。

【0013】

また、請求項2に係る配線基板は、有機化合物からなる基板と、この基板表面に形成された配線とを含む配線基板であって、前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されていることを特徴とする。

【0014】

このように、配線を、第1金属層とこの第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層とを有する2層以上の積層構造にしたことにより、その配線の形成において、レジストではなく第2金属層の配線パターンをマスクとして、下層にある第1金属層をエッチングすることができる。そのため、レジスト除去剤等による比誘電率の上昇や構造破壊のない有機化合物からなる基板を備えた配線基板を実現することができる。また、第1金属層の上に、この層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層が積層されているので、耐食性に優れた配線を備えた配線基板を実現することができる。

【0015】

さらに、請求項3に係る配線基板は、請求項1または請求項2に記載の配線基板において、第1金属層を形成する金属が、水素よりイオン化傾向の大きい金属であることを特徴とする。

【0016】

このように、第1金属層を、塩酸や硫酸等の非酸化性酸に可溶な、水素よりイオン化傾向の大きい金属で形成したことにより、基板表面が剥き出しになる第1金属層のエッチングにおいて、疎水化処理を施した無機多孔質材料からなる基板表面あるいは有機化合物からなる基板表面へのダメージが少ない非酸化性酸を用いることができる。

【0017】

また、請求項4に係る配線基板は、請求項1ないし請求項3のいずれか一項に記載の配線基板において、第2金属層を形成する金属が、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする。

【0018】

これらの金属はイオン化傾向が十分に小さく、このような金属で第2金属層を形成したことにより、第2金属層のエッチング速度を、第1金属層のエッチング速度に比べて十分に遅くすることができる。そのため、エッチング液への第2金属層の溶出を抑えられ、配線の加工精度を向上させることができる。

【0019】

また、請求項5に係る配線基板は、請求項1ないし請求項4のいずれか一項に記載の配線基板において、第1金属層を形成する金属が、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする。

【0020】

このような金属で第1金属層を形成したことにより、疎水化処理を施した無機多孔質材料または有機化合物からなる基板表面へのダメージの少ないエッチング液によってエッチングすることができる。

【0021】

また、請求項6に係る配線の形成方法は、疎水性を有する無機多孔質材料からなる基板の表面あるいは有機化合物からなる基板の表面に、配線を形成する配線の形成方法であって、無機多孔質材料または有機化合物からなる基板の表面に、第1金属層を成膜する第1金属層成膜工程と、前記第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程と、前記第2金属層をマスクとして、前記所定の配線パターンを形成するように前記第1金属層をエッチングして前記配線を形成する第1金属層配線加工工程と、を含むことを特徴とする。

【0022】

この方法によれば、第1金属層を、この第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層の配線パターンをマスクとして、エッチングすることができる。そのため、第1金属層のエッチングにおけるレジストが不要となり、エッチングによって剥き出しになった無機多孔質材料または有機化合物からなる基板の表面がレジスト除去剤に晒されることがない。

【発明の効果】

【0023】

請求項1および請求項2に記載の発明によれば、配線の形成において基板に比誘電率の上昇や構造破壊を生じず、かつ、配線の耐食性が優れた配線基板を実現できる。

【0024】

請求項3に記載の発明によれば、基板の比誘電率の上昇や構造破壊はより抑えられ、無機多孔質材料または有機化合物の性能を十分に活かした配線基板を実現できる。請求項4に記載の発明によれば、配線抵抗に優れ、また、耐食性の優れた金属を上層に設けたことにより下層金属の腐食も防止されるため、信頼性の高い配線を備えた配線基板を実現できる。請求項5に記載の発明によれば、基板の比誘電率の上昇や構造破壊をより抑えられるとともに、蒸着などの加工性や配線抵抗、製造コストの面で好ましい配線基板を実現できる。

【0025】

請求項6に記載の発明によれば、無機多孔質材料または有機化合物からなる基板の表面に直接配線を形成する加工プロセスにおいて、基板に比誘電率の上昇や構造破壊を生じさせることなくエッチングを適用することが可能となり、マイクロストリップラインなどに要求される微細な配線を再現性良く加工することができる。さらに、マスクとした第2金属層は、第1金属層のエッチング後、そのまま配線の一部とすることができるため、工程を簡略化できる。また、従来の基板材料による配線基板を作製している設備を転用して作製することが容易である。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係る配線基板を実現するための最良の形態について説明する。まず、図1を参照して、配線基板の構成について説明する。図1は、本発明に係る配線基板の構成を模式的に示す断面図であり、(a)は、本発明の実施の形態である配線基板の構成を模式的に示す断面図、(b)は、本発明の他の実施の形態である配線基板の構成を模式的に示す断面図である。

【0027】

図1(a)に示すように、配線基板1Aは、基板21と、基板21表面に形成され、第1金属層31と第2金属層32とから構成された配線3とを備える。なお、本発明に係る配線基板をマイクロストリップラインに適用する場合、基板の表面に配線を形成する前に、裏面にグランドラインとしての導体層(図示せず)を形成しておくと、機械的強度が補強される上、裏面側のコーティングにもなる。以下に、本発明に係る配線基板を構成する各要素について説明する。

【0028】

(基板)

基板21は、無機多孔質材料より形成されていてもよいし、多孔質、非多孔質の有機化合物より形成されていてもよい。そして、基板21が無機多孔質材料より形成されている場合は、例えばSiO2,Si3N4,Al2O3,AlN,MgO等から形成でき、要求される比誘電率や機械強度などに応じて選択される。また、この基板21は、後記する第1金属層配線加工工程においてエッチング液に晒されるため、疎水性のもの、あるいは、疎水化処理により表面または全体が疎水化されたものとする。

【0029】

疎水化処理に使用する疎水化剤としては、シランカップリング剤、シリル化剤、機能性シランなどのシラン化合物が挙げられる。具体的には、シランカップリング剤としては、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシロキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−(2−アミノエチルアミノプロピル)トリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、3−ウレイドプロピルトリエトキシシラン、3−トリクロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランが挙げられる。

【0030】

シリル化剤としては、トリメチルクロロシラン、ヘキサメチルジシラザン、トリエチルクロロシラン、トリフルオロメタンスルホン酸トリメチルシリル、N,O−ビストリメチルシリルアセタミド、N,O−ビストリメチルシリルトリフルオロアセトアミド、N−メチル−N−トリメチルシリルトリフルオロアセトアミド、N−メチル−N−tert−ブチルジメチルシリルトリフルオロアセトアミド、N−トリメチルシリルイミダゾール、tert−ブチルジメチルクロロシラン、N,N’−ビス(トリメチルシリル)尿素、1,1,3,3−テトライソプロピル−1,3−ジクロロジシロキサンが挙げられる。

【0031】

機能性シランとしては、ヘキサメチルジシロキサン、トリメチルメトキシシラン、トリメチルエトキシシラン、トリエチルメトキシシラン、トリエチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、ヘプタデカトリフルオロデシルトリメトキシシラン、ジメチルジクロロシラン、メチルトリクロロシラン、エチルトリクロロシラン、フルオロオクチルエチルトリメトキシシラン、ヘプタデカフロロデシルトリクロロシラン、アリルトリクロロシラン、アリルトリエトキシシラン、アリルトリメチルシラン、1,3−ビス(クロロメチル)−1,1,3,3−テトラメチルジシラザン、1,2−ビス(ジメチルクロロシリル)エタン、ビス(トリメチルシリル)アセチレン、n−ブチルトリクロロシラン、クロロメチルジメチルクロロシラン、クロロメチルトリメチルシラン、ジエチルジクロロシラン、ジメトキシメチルクロロシラン、ジメトキシメチル−3,3,3−トリフルオロプロピルシラン、ジメチルアミノトリメチルシラン、ジメチルクロロシラン、ジメチルオクタデシルクロロシラン、ジメチルフェニルクロロシラン、ジフェニルジクロロシラン、ジフェニルメチルクロロシラン、ドデシルトリクロロシラン、エトキシジメチルビニルシラン、エチルジクロロシラン、エチルメチルジクロロシラン、エチニルトリメチルシラン、ヘキサメチルシクロトリシロキサン、ヒドロキシメチルトリメチルシラン、3−メタクリルオキシプロピルトリメトキシシラン、メトキシトリメチルシラン、メチルジクロロシラン、メチルエチルジクロロシラン、メチルビニルジクロロシラン、オクタデシルトリクロロシラン、オクタデシルトリエトキシシラン、オクタメチルシクロテトラシロキサン、オクチルトリクロロシラン、フェニルシラン、フェニルトリクロロシラン、フェニルトリメチルシラン、n−プロピルトリクロロシラン、トリクロロシラン、トリエトキシビニルシラン、トリエチルシラン、トリフルオロアセトキシトリメチルシラン、トリメチルブロモシラン、1−トリメチルシリル−1,2,4−トリアゾール、トリフルオロ酢酸トリメチルシリル、トリメチルビニルシラン、トリフェニルクロロシラン、トリフェニルシラン、トリフェニルシラノール、トリス(2−メトキシエトキシ)ビニルシランが挙げられる。

【0032】

中でも、トリメチルクロロシラン、ヘキサメチルジシラザン、トリエチルクロロシラン、トリフルオロメタンスルホン酸トリメチルシリル、N,O−ビストリメチルシリルアセタミド、N,O−ビストリメチルシリルトリフルオロアセトアミド、tert−ブチルジメチルクロロシラン、N,N’−ビス(トリメチルシリル)尿素が好ましい。これらの疎水化剤は1種または2種以上の混合物として用いることができる。

【0033】

一方、基板21が有機化合物より形成されている場合は、例えばポリイミド、アクリル樹脂やこれらの発泡体等から形成でき、要求される比誘電率やその他特性に応じて選択される。なお、基板21は、後記する第1金属層31が形成される層または膜の形態であってもよい。

【0034】

(第1金属層31)

第1金属層31は、基板21の表面に所定の配線パターンに形成され、後記する第2金属層32の材料の金属よりイオン化傾向の大きい金属からなる。そして、第1金属層31は、要求される配線抵抗および配線寸法や膜厚などの加工精度に応じて選択されるが、水素よりイオン化傾向の大きい金属により形成されることが好ましい。さらに、第1金属層31は、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金により形成されることが、配線抵抗や加工性、製造コストなどの観点からいっそう好ましい。合金としては、例えば、Al−Si,Al−Ge,Al−B,Al−希土類(Nd,Gd,La)のAl合金が挙げられる。また、第1金属層31は、スパッタ法などにより成膜でき、さらに、Al,Ni,Zn,Co,Tiについては抵抗線加熱蒸着法および電子線加熱蒸着法によっても成膜できる。膜厚は配線抵抗など必要とされる仕様によって定められるが、50〜2000nmの範囲が好ましく、より好ましくは100〜1000nmの範囲である。そして後記するエッチングにより、所定の配線パターンに加工される。

【0035】

(第2金属層32)

第2金属層32は、第1金属層31の表面に所定の配線パターンに形成され、この第1金属層31の材料の金属よりイオン化傾向の小さい金属からなる。そして、第2金属層32は、要求される配線抵抗および配線寸法や膜厚などの加工精度に応じて、また、第1金属層31を形成する金属のイオン化傾向と比較して選択されるが、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金により形成されることが好ましい。合金としては、例えば、Ag−Cu,Ag−Pd,Ag−AuのAg合金や、Cu−Si,Cu−Pt,Cu−NiのCu合金が挙げられる。これらの金属および合金は、配線抵抗の点で優れている上、耐食性にも優れているため、第1金属層31の表面に積層されることにより第1金属層31の腐食を防止し、配線の信頼性を向上させるからである。また、第2金属層32は、スパッタ法などにより成膜でき、さらに、Cu,Ag,Auについては抵抗線加熱蒸着法および電子線加熱蒸着法によっても成膜できる。膜厚は必要とされる仕様によって定められるが、10〜500nmの範囲が好ましく、より好ましくは20〜300nmの範囲である。なお、第1金属層31と第2金属層32は、それぞれに挙げた金属および合金を任意に組み合わせることができる。また、第1金属層31、第2金属層32ともにこれらの方法以外の物理蒸着やめっきなどにより成膜することも可能である。

【0036】

ここで、図1(b)を参照して、本発明の他の実施の形態である配線基板について説明する。図1(b)に示すように、配線基板1Bは、基材23上に形成された膜状の基板22と、基板22表面に形成され、第1金属層31と第2金属層32とから構成された配線3とを備える。基材23は、シリコン等で形成されていてもよいし、金属等の導体層であってもよい。また、基材23は、膜状の基板22の単なる支持基材であってもよい。なお、基板22は、前記した配線基板1A(図1(a)参照)の基板21と比べて、厚みが異なり基材23上に形成されている以外は実質的に同一のものであり、第1金属層31および第2金属層32は、配線基板1Aの第1金属層31および第2金属層32と同一である。以下、基板22と配線基板1Aの基板21を総称して基板2とし、その表面を表面2aと称する。

【0037】

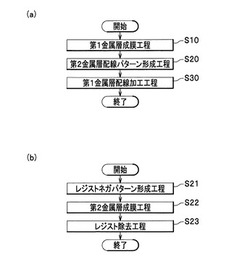

次に、本発明に係る配線の形成方法について図2および図3を参照して説明する。図2は、本発明に係る配線の形成方法を示すフローチャートであり、(a)は、配線の形成方法を示すフローチャートであり、(b)は、配線の形成方法における1工程である第2金属層配線パターン形成工程の詳細な手順の一例を示すフローチャートである。また、図3は、本発明の配線基板において配線を形成する各工程を説明する断面図である。なお、図3には配線基板1Aの場合を例に示すが、配線基板1Bにおいても同様の方法で配線を形成することができる。

【0038】

本発明に係る配線の形成方法は、基板2の表面2aに、第1金属層31を成膜する第1金属層成膜工程(ステップS10)と、この第1金属層31の表面に、当該第1金属層31を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層32を形成する第2金属層配線パターン形成工程(ステップS20)と、この第2金属層32をマスクとして、所定の配線パターンを形成するように第1金属層31をエッチングして配線3を形成する第1金属層配線加工工程(ステップS30)とを含んでなる。以下、各工程について詳細に説明する。

【0039】

(第1金属層成膜工程;ステップS10)

第1金属層成膜工程では、図3(a)に示すように、基板2の表面2aに第1金属層31の膜を成膜する。

【0040】

(第2金属層配線パターン形成工程;ステップS20)

第2金属層配線パターン形成工程では、図3(e)に示すように、第1金属層31の表面に、所定の配線パターン形状の第2金属層32を形成する。第2金属層32の加工にあたっては、下層の第1金属層31を加工しないようにする必要がある。ここではリフトオフ法を用いて第2金属層32を形成する場合について、図2(b)および図3(b)〜(e)を参照して説明する。

【0041】

まず、第1金属層31の表面に、レジスト溶剤を塗布し、プリベークにて、図3(b)に示すようなレジストPRの膜を形成し、このレジストPRの膜を図3(c)に示すような配線のネガパターンに形成する(ステップS21)。このネガパターンは、図3(b)のレジストPRの膜に露光し、アルカリ水溶液で現像することにより、形成することができる。レジストの種類は、例えばリフトオフに適した、AZ5214(Clariant社製)などの画像反転フォトレジストが挙げられる。これらの工程において、レジスト溶剤や現像に使用する現像液(アルカリ水溶液)が接触するのは第1金属層31の表面であり、基板2に浸透することはない。

【0042】

次に、レジストPRのネガパターンが形成された第1金属層31の上に第2金属層32の膜を成膜する(ステップS22)。このとき、図3(d)に示すように、第2金属層32の膜は、第1金属層31上に直接形成される領域32bとレジストPR上に形成される領域32aとに段差を持って形成される。

【0043】

そして、有機溶剤からなるレジスト除去剤によりレジストPRを除去する(ステップS23)。そうすると、レジストPR上(領域32a)の第2金属層32も取り除かれ、レジストPRが形成されていなかった領域32bすなわち配線領域の第2金属層32が残り、図3(e)に示すような所定の配線パターン形状の第2金属層32が第1金属層31上に形成される。なお、この工程においても、レジスト除去剤が接触するのは第1金属層31の表面であり、基板2に浸透したり、構造破壊を生じさせたりすることはない。なお、一般的にレジスト除去剤には、濃硫酸あるいは硫酸と過酸化水素水との混合液等の酸も使用されるが、本発明においては、このような酸は第1金属層31をエッチングしてしまうので使用できない。以上のようにして、所定の配線パターン形状の第2金属層32を形成することができる。

【0044】

(第1金属層配線加工工程;ステップS30)

再び図2(a)を参照して、第1金属層配線加工工程について説明する。この工程では、配線パターンを形成するように第1金属層31をエッチングして、図3(f)に示すような配線3を形成する。エッチングマスクには、第2金属層配線パターン形成工程(ステップS20)で形成した配線パターン形状の第2金属層32を用いる。ここで、第2金属層32を形成する金属は第1金属層31を形成する金属よりイオン化傾向が小さいので、第2金属層32は第1金属層31よりエッチング速度が遅く、したがって、第2金属層32は全く、あるいは、僅かしかエッチングされない。すなわち、第1金属層31を選択的にウェットエッチングすることができる。さらに、第1金属層31を形成する金属が水素よりイオン化傾向の大きい金属であれば、基板2の表面2aにダメージを与えない非酸化性酸をエッチング液とすることができる。このようなエッチング液として、Al,Mo,Cr,ZnおよびAl合金に対してはリン酸、希塩酸、希硝酸、希硫酸およびフッ酸が、WおよびNiに対しては塩酸と硝酸との混合液が、Taに対してはフッ酸と硝酸との混合液が、それぞれ基板2の表面2aにダメージを与えないように濃度を調整した上で使用できる。なお、エッチング後、マスクとした第2金属層32は、そのまま配線3の一部となるため、マスク除去作業は不要である。以上により、図3(f)に示すように、基板2の表面2aに第1金属層31と第2金属層32との積層構造による配線3が形成される。

【実施例】

【0045】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例について説明する。なお、本発明はこの実施例に限定されるものではない。

【0046】

まず、以下の方法により、基板22(図1(b)参照)となる多孔質材料を作製した。テトラメトキシシラン(TMOS)2g、ポリエチレングリコール(平均分子量600)0.4g、エタノール1.0g、ブタノール0.6gを混合し、原料溶液とした。この原料溶液をスピンコート法にて基材23上に塗布した後、アンモニア水の飽和蒸気中に保持してゲル化反応を促進させてゲル(湿潤ゲル)膜を作製した。この湿潤ゲル膜をエタノールに浸漬して、ゲル内部の溶媒を全てエタノールに置換した。このエタノール置換したゲル膜を超臨界乾燥して、膜厚約1μmのシリカ乾燥ゲル(エアロゲル)膜を得た。

【0047】

得られた乾燥ゲル膜を電子顕微鏡により観察した結果、粒径数十nm程度のシリカ粒子が凝集した、90〜95%と高い気孔率の多孔質構造を有していることが確認された。この乾燥ゲル膜を、ヘキサメチルジシラザン(HMDS)の飽和蒸気中に100℃で保持することにより疎水化処理を行った。この疎水化されたシリカ乾燥ゲル膜(以下、乾燥ゲル)を基板22とした。

【0048】

乾燥ゲル(基板22)表面に、Alを膜厚800nmで抵抗線加熱蒸着法により蒸着し、第1金属層31とした。このAl膜(第1金属層31)の表面に画像反転フォトレジストAZ5214(Clariant社製)を塗布し、90℃のプリベークの後、配線パターンを露光した。さらに115℃の反転ベークの後、レジスト全面に反転露光を行い、アルカリ現像液により現像した。これらの工程により、配線を形成する領域以外にレジストPRがあるパターンすなわちネガパターンを形成した。

【0049】

レジストPRのネガパターン付きのAl膜の上に、Auを膜厚200nmでスパッタ法により蒸着し、第2金属層32とした。そして、アセトンに浸漬して超音波振動を与えることにより、Al膜上のレジストPRを溶解させて除去し、レジストPR上に蒸着されたAu膜もともに除去した。これらの工程により、Al膜表面に直接蒸着されたAu膜(第2金属層32)が残り、Au膜による配線パターンが形成された。このAu膜による配線パターンをマスクとして、リン酸溶液によりAl膜をエッチングし、Al膜およびAu膜の積層構造を有する配線3を形成した。以上により、実施例における配線基板1B(図1(b)参照)を作製した。

【0050】

この配線基板1Bの表面の電子顕微鏡写真を図4に示す。図4は、本発明の実施例における配線基板の表面の電子顕微鏡写真であり、(a)は、配線基板の表面の広域写真、(b)は、(a)における配線端部の拡大写真である。図4に示すように、乾燥ゲル(基板22)表面2aは全くダメージを受けていないことが確認された。これによって、疎水化処理により、Al膜のエッチングに用いたリン酸溶液が乾燥ゲル内部に浸透して構造変化を起こすことを防止できることが分かった。また、レジストAZ5214、アルカリ現像液、アセトンはいずれも乾燥ゲル表面に接触しておらず、第2金属層配線パターン形成工程において、乾燥ゲル表面がAl膜に完全に保護されていたことが分かった。なお、形成した配線3,3間の電気的測定を行った結果、配線3,3間のリーク電流値は測定限界値以下であり、配線3の領域以外のAl膜が完全にエッチングされて、所定の配線パターンが形成されていることが確認された。

【0051】

なお、本発明の内容は本発明を実施するための最良の形態および実施例で説明した内容に限定されることはなく、本発明の趣旨を逸脱しない範囲で改変して用いることができる。例えば、前記した実施例においては、無機多孔質材料であるシリカ乾燥ゲル膜を基板としたが、ポリイミドやポリイミド発泡体等の有機化合物からなる基板に対しても同様に配線形成が可能である。さらに、本発明を実施するための最良の形態および実施例において、第2金属層配線パターン形成工程でリフトオフ法を用いたが、金属ペーストをインクジェット法や転写法により第1金属層の表面に印刷して所定の配線パターン形状の第2金属層を形成してもよい。また、配線が形成される基板を、高周波回路における誘導体としたが、これに限らず、例えば半導体素子における層間絶縁膜として適用することも可能である。さらに、ポリイミド等の基板に配線を形成した配線基板を、シリコン等からなる基材上に搭載して、流量センサ等に適用することも可能である。

【図面の簡単な説明】

【0052】

【図1】本発明に係る配線基板の構成を模式的に示す断面図であり、(a)は、本発明の実施の形態である配線基板の構成を模式的に示す断面図、(b)は、本発明の他の実施の形態である配線基板の構成を模式的に示す断面図である。

【図2】本発明に係る配線の形成方法を示すフローチャートであり、(a)は、配線の形成方法を示すフローチャート、(b)は、配線の形成方法における1工程である第2金属層配線パターン形成工程の詳細な手順の一例を示すフローチャートである。

【図3】本発明の配線基板において配線を形成する各工程を説明する断面図である。

【図4】本発明の実施例における配線基板の表面の電子顕微鏡写真であり、(a)は、配線基板の表面の広域写真、(b)は、(a)における配線端部の拡大写真である。

【符号の説明】

【0053】

1A,1B 配線基板

2,21,22 基板

3 配線

31 第1金属層

32 第2金属層

【技術分野】

【0001】

本発明は、無機多孔質材料または有機化合物からなる基板の表面に配線を形成した配線基板、および、配線の形成方法に関する。

【背景技術】

【0002】

携帯電話や衛星放送設備等の通信装置に搭載される高周波回路には、従来の導波管や同軸ケーブルに代わって、マイクロストリップラインが用いられている。マイクロストリップラインは、誘電体層である基板の両面にそれぞれ導体(金属)層が積層された構造で、一方の面の導体層はグランドライン、他方の面の導体層は信号ライン(配線)となっている。

【0003】

基板に使用される誘電体の材料には、誘電損失を低減するための低い比誘電率と、マイクロストリップラインが搭載される際に他の回路と接合するための十分な耐熱性とが求められる。従来は基板の材料にアルミナ(Al2O3)等のセラミックスやフッ素樹脂等が用いられていたが、近年はより比誘電率の低い材料として、多孔質材料が用いられるようになっている。多孔質材料が用いられる理由は、その材料の密度を下げれば比誘電率を低くすることができるからである。例えば、特許文献1には、セラミックス多孔体を基板としたマイクロストリップラインが開示されている。また、誘電体の材料には、多孔質ポリイミド膜等の有機化合物の膜や、この有機化合物の膜をシリコン基板等に形成したものも用いられている。

【0004】

多孔質材料は内部に多数の微細な空孔を有し、単位体積あたりの表面積が大きい。しかし、そのために水分を吸着し易く、大気中等の湿気で経時劣化する上、水溶液による処理もできない。そこで、多孔質材料からなる基板を水分や湿気に晒す場合、表面または全体を疎水化して使用する。この疎水化処理としては、多孔質材料で形成した基板をヘキサメチルジシラザン(HMDS)等の疎水化剤の溶液や蒸気に晒した後、乾燥する方法がある。また、多孔質材料の作製時に疎水化する方法として、多孔質材料の原料溶液(ゾル溶液)にアルキル基やフェニル基等の疎水基を有する化合物を添加する方法や、乾燥前(ゲル)の溶媒に上記の疎水化剤や疎水基を有する化合物を添加する方法が挙げられる。

【特許文献1】特開平8−228105号公報(段落0026〜0030)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、無機多孔質材料からなる基板の表面に直接配線を形成する場合、以下のような問題が生じる。一般的に、配線等の金属パターンを形成するには、基板表面に配線材料を物理蒸着(PVD:Physical Vapor Deposition)等により成膜し、フォトリソグラフィやエッチング等のウェットプロセスにより、配線の形状に加工する。このようなプロセスにおいて、基板表面が多量の水や酸、アルカリを含む水溶液、有機溶媒に晒され、基板表面に多量の水分が吸着すると、比誘電率が高くなり誘電損失が増大する。さらに水や各種溶媒が空孔内部まで浸透した場合には、毛管収縮が生じて基板寸法の変化や割れ等の構造破壊に至る怖れがある。

【0006】

このような基板への水分吸着および浸透を防止するために、あらかじめ疎水化処理を基板に施しても、この疎水化処理された基板に強い耐酸化性はないため、配線材料は非酸化性酸でエッチング可能なイオン化傾向の大きい物質に限定される。このような配線材料としては、例えばAlが挙げられるが、Alは配線抵抗等の特性は優れているものの腐食しやすいため、Al単独の配線では導通状態に十分な信頼性が得られない。さらに、この疎水化処理は有機溶剤の浸透を防止するものではないので、フォトリソグラフィで塗布されるレジスト溶剤やエッチング後のレジスト除去剤が基板に浸透するという問題が残る。

【0007】

そこで、溶媒類を基板に接触させないようにするため、基板の表面に誘電体材料をコーティングする方法が考えられる。しかし、誘電体材料によって密にコーティングされた表面部分は、元の状態に比べ比誘電率が高くなる。そのため、基板の比誘電率が引き上げられることになり、多孔質材料本来の性能を十分に活かすことができなくなる。

【0008】

また、ウェットプロセスを用いないで配線を形成する方法が考えられる。例えば、配線材料(金属)をステンシルマスクを通して基板に蒸着する方法である。この方法ではマスクにより配線形状の金属が蒸着されるため、その後のフォトリソグラフィおよびエッチングが不要である。しかし、この方法における加工精度は数十〜数百μmであり、マイクロストリップラインに要求されるような微細な配線を再現性良く加工するのは、極めて困難である。

【0009】

一方、疎水性である有機化合物からなる基板の表面に直接配線を形成する場合にも、無機多孔質材料からなる基板と同様に、エッチングにより配線を加工した後の基板が剥き出しになった状態でレジストを除去する必要があり、ここで以下のような問題が生じる。レジスト除去剤は、アセトン等の有機溶剤、または、濃硫酸あるいは硫酸と過酸化水素水との混合液等の酸からなり、ノボラック系樹脂、ポリスチレン系樹脂、アクリル系樹脂等、有機化合物を主成分とするレジストを溶解させるものである。すなわち、レジスト除去剤は、同じく有機化合物からなる基板に対しても作用し材質を変化させる。これによって、比誘電率の上昇や構造破壊をおよぼす怖れがある。

【0010】

本発明は、前記問題点に鑑みてなされたものであり、比誘電率の上昇や構造破壊をおよぼすことなく、無機多孔質材料または有機化合物からなる基板の表面に耐食性の優れた配線をエッチング等のウェットプロセスによって形成した配線基板、および、この配線を形成する配線の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決した請求項1に係る配線基板は、疎水性を有する無機多孔質材料からなる基板と、この基板表面に形成された配線とを含む配線基板であって、前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されていることを特徴とする。

【0012】

このように、配線を、第1金属層とこの第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層とを有する2層以上の積層構造にしたことにより、その配線の形成において、レジストではなく第2金属層の配線パターンをマスクとして、下層にある第1金属層をエッチングすることができる。そのため、レジスト除去剤等による比誘電率の上昇や構造破壊のない無機多孔質材料からなる基板を備えた配線基板を実現することができる。また、第1金属層の上に、この層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層が積層されているので、耐食性に優れた配線を備えた配線基板を実現することができる。

【0013】

また、請求項2に係る配線基板は、有機化合物からなる基板と、この基板表面に形成された配線とを含む配線基板であって、前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されていることを特徴とする。

【0014】

このように、配線を、第1金属層とこの第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層とを有する2層以上の積層構造にしたことにより、その配線の形成において、レジストではなく第2金属層の配線パターンをマスクとして、下層にある第1金属層をエッチングすることができる。そのため、レジスト除去剤等による比誘電率の上昇や構造破壊のない有機化合物からなる基板を備えた配線基板を実現することができる。また、第1金属層の上に、この層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層が積層されているので、耐食性に優れた配線を備えた配線基板を実現することができる。

【0015】

さらに、請求項3に係る配線基板は、請求項1または請求項2に記載の配線基板において、第1金属層を形成する金属が、水素よりイオン化傾向の大きい金属であることを特徴とする。

【0016】

このように、第1金属層を、塩酸や硫酸等の非酸化性酸に可溶な、水素よりイオン化傾向の大きい金属で形成したことにより、基板表面が剥き出しになる第1金属層のエッチングにおいて、疎水化処理を施した無機多孔質材料からなる基板表面あるいは有機化合物からなる基板表面へのダメージが少ない非酸化性酸を用いることができる。

【0017】

また、請求項4に係る配線基板は、請求項1ないし請求項3のいずれか一項に記載の配線基板において、第2金属層を形成する金属が、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする。

【0018】

これらの金属はイオン化傾向が十分に小さく、このような金属で第2金属層を形成したことにより、第2金属層のエッチング速度を、第1金属層のエッチング速度に比べて十分に遅くすることができる。そのため、エッチング液への第2金属層の溶出を抑えられ、配線の加工精度を向上させることができる。

【0019】

また、請求項5に係る配線基板は、請求項1ないし請求項4のいずれか一項に記載の配線基板において、第1金属層を形成する金属が、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする。

【0020】

このような金属で第1金属層を形成したことにより、疎水化処理を施した無機多孔質材料または有機化合物からなる基板表面へのダメージの少ないエッチング液によってエッチングすることができる。

【0021】

また、請求項6に係る配線の形成方法は、疎水性を有する無機多孔質材料からなる基板の表面あるいは有機化合物からなる基板の表面に、配線を形成する配線の形成方法であって、無機多孔質材料または有機化合物からなる基板の表面に、第1金属層を成膜する第1金属層成膜工程と、前記第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程と、前記第2金属層をマスクとして、前記所定の配線パターンを形成するように前記第1金属層をエッチングして前記配線を形成する第1金属層配線加工工程と、を含むことを特徴とする。

【0022】

この方法によれば、第1金属層を、この第1金属層を形成する金属よりイオン化傾向の小さい金属からなる第2金属層の配線パターンをマスクとして、エッチングすることができる。そのため、第1金属層のエッチングにおけるレジストが不要となり、エッチングによって剥き出しになった無機多孔質材料または有機化合物からなる基板の表面がレジスト除去剤に晒されることがない。

【発明の効果】

【0023】

請求項1および請求項2に記載の発明によれば、配線の形成において基板に比誘電率の上昇や構造破壊を生じず、かつ、配線の耐食性が優れた配線基板を実現できる。

【0024】

請求項3に記載の発明によれば、基板の比誘電率の上昇や構造破壊はより抑えられ、無機多孔質材料または有機化合物の性能を十分に活かした配線基板を実現できる。請求項4に記載の発明によれば、配線抵抗に優れ、また、耐食性の優れた金属を上層に設けたことにより下層金属の腐食も防止されるため、信頼性の高い配線を備えた配線基板を実現できる。請求項5に記載の発明によれば、基板の比誘電率の上昇や構造破壊をより抑えられるとともに、蒸着などの加工性や配線抵抗、製造コストの面で好ましい配線基板を実現できる。

【0025】

請求項6に記載の発明によれば、無機多孔質材料または有機化合物からなる基板の表面に直接配線を形成する加工プロセスにおいて、基板に比誘電率の上昇や構造破壊を生じさせることなくエッチングを適用することが可能となり、マイクロストリップラインなどに要求される微細な配線を再現性良く加工することができる。さらに、マスクとした第2金属層は、第1金属層のエッチング後、そのまま配線の一部とすることができるため、工程を簡略化できる。また、従来の基板材料による配線基板を作製している設備を転用して作製することが容易である。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係る配線基板を実現するための最良の形態について説明する。まず、図1を参照して、配線基板の構成について説明する。図1は、本発明に係る配線基板の構成を模式的に示す断面図であり、(a)は、本発明の実施の形態である配線基板の構成を模式的に示す断面図、(b)は、本発明の他の実施の形態である配線基板の構成を模式的に示す断面図である。

【0027】

図1(a)に示すように、配線基板1Aは、基板21と、基板21表面に形成され、第1金属層31と第2金属層32とから構成された配線3とを備える。なお、本発明に係る配線基板をマイクロストリップラインに適用する場合、基板の表面に配線を形成する前に、裏面にグランドラインとしての導体層(図示せず)を形成しておくと、機械的強度が補強される上、裏面側のコーティングにもなる。以下に、本発明に係る配線基板を構成する各要素について説明する。

【0028】

(基板)

基板21は、無機多孔質材料より形成されていてもよいし、多孔質、非多孔質の有機化合物より形成されていてもよい。そして、基板21が無機多孔質材料より形成されている場合は、例えばSiO2,Si3N4,Al2O3,AlN,MgO等から形成でき、要求される比誘電率や機械強度などに応じて選択される。また、この基板21は、後記する第1金属層配線加工工程においてエッチング液に晒されるため、疎水性のもの、あるいは、疎水化処理により表面または全体が疎水化されたものとする。

【0029】

疎水化処理に使用する疎水化剤としては、シランカップリング剤、シリル化剤、機能性シランなどのシラン化合物が挙げられる。具体的には、シランカップリング剤としては、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシロキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−(2−アミノエチルアミノプロピル)トリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、3−ウレイドプロピルトリエトキシシラン、3−トリクロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランが挙げられる。

【0030】

シリル化剤としては、トリメチルクロロシラン、ヘキサメチルジシラザン、トリエチルクロロシラン、トリフルオロメタンスルホン酸トリメチルシリル、N,O−ビストリメチルシリルアセタミド、N,O−ビストリメチルシリルトリフルオロアセトアミド、N−メチル−N−トリメチルシリルトリフルオロアセトアミド、N−メチル−N−tert−ブチルジメチルシリルトリフルオロアセトアミド、N−トリメチルシリルイミダゾール、tert−ブチルジメチルクロロシラン、N,N’−ビス(トリメチルシリル)尿素、1,1,3,3−テトライソプロピル−1,3−ジクロロジシロキサンが挙げられる。

【0031】

機能性シランとしては、ヘキサメチルジシロキサン、トリメチルメトキシシラン、トリメチルエトキシシラン、トリエチルメトキシシラン、トリエチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、ヘプタデカトリフルオロデシルトリメトキシシラン、ジメチルジクロロシラン、メチルトリクロロシラン、エチルトリクロロシラン、フルオロオクチルエチルトリメトキシシラン、ヘプタデカフロロデシルトリクロロシラン、アリルトリクロロシラン、アリルトリエトキシシラン、アリルトリメチルシラン、1,3−ビス(クロロメチル)−1,1,3,3−テトラメチルジシラザン、1,2−ビス(ジメチルクロロシリル)エタン、ビス(トリメチルシリル)アセチレン、n−ブチルトリクロロシラン、クロロメチルジメチルクロロシラン、クロロメチルトリメチルシラン、ジエチルジクロロシラン、ジメトキシメチルクロロシラン、ジメトキシメチル−3,3,3−トリフルオロプロピルシラン、ジメチルアミノトリメチルシラン、ジメチルクロロシラン、ジメチルオクタデシルクロロシラン、ジメチルフェニルクロロシラン、ジフェニルジクロロシラン、ジフェニルメチルクロロシラン、ドデシルトリクロロシラン、エトキシジメチルビニルシラン、エチルジクロロシラン、エチルメチルジクロロシラン、エチニルトリメチルシラン、ヘキサメチルシクロトリシロキサン、ヒドロキシメチルトリメチルシラン、3−メタクリルオキシプロピルトリメトキシシラン、メトキシトリメチルシラン、メチルジクロロシラン、メチルエチルジクロロシラン、メチルビニルジクロロシラン、オクタデシルトリクロロシラン、オクタデシルトリエトキシシラン、オクタメチルシクロテトラシロキサン、オクチルトリクロロシラン、フェニルシラン、フェニルトリクロロシラン、フェニルトリメチルシラン、n−プロピルトリクロロシラン、トリクロロシラン、トリエトキシビニルシラン、トリエチルシラン、トリフルオロアセトキシトリメチルシラン、トリメチルブロモシラン、1−トリメチルシリル−1,2,4−トリアゾール、トリフルオロ酢酸トリメチルシリル、トリメチルビニルシラン、トリフェニルクロロシラン、トリフェニルシラン、トリフェニルシラノール、トリス(2−メトキシエトキシ)ビニルシランが挙げられる。

【0032】

中でも、トリメチルクロロシラン、ヘキサメチルジシラザン、トリエチルクロロシラン、トリフルオロメタンスルホン酸トリメチルシリル、N,O−ビストリメチルシリルアセタミド、N,O−ビストリメチルシリルトリフルオロアセトアミド、tert−ブチルジメチルクロロシラン、N,N’−ビス(トリメチルシリル)尿素が好ましい。これらの疎水化剤は1種または2種以上の混合物として用いることができる。

【0033】

一方、基板21が有機化合物より形成されている場合は、例えばポリイミド、アクリル樹脂やこれらの発泡体等から形成でき、要求される比誘電率やその他特性に応じて選択される。なお、基板21は、後記する第1金属層31が形成される層または膜の形態であってもよい。

【0034】

(第1金属層31)

第1金属層31は、基板21の表面に所定の配線パターンに形成され、後記する第2金属層32の材料の金属よりイオン化傾向の大きい金属からなる。そして、第1金属層31は、要求される配線抵抗および配線寸法や膜厚などの加工精度に応じて選択されるが、水素よりイオン化傾向の大きい金属により形成されることが好ましい。さらに、第1金属層31は、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金により形成されることが、配線抵抗や加工性、製造コストなどの観点からいっそう好ましい。合金としては、例えば、Al−Si,Al−Ge,Al−B,Al−希土類(Nd,Gd,La)のAl合金が挙げられる。また、第1金属層31は、スパッタ法などにより成膜でき、さらに、Al,Ni,Zn,Co,Tiについては抵抗線加熱蒸着法および電子線加熱蒸着法によっても成膜できる。膜厚は配線抵抗など必要とされる仕様によって定められるが、50〜2000nmの範囲が好ましく、より好ましくは100〜1000nmの範囲である。そして後記するエッチングにより、所定の配線パターンに加工される。

【0035】

(第2金属層32)

第2金属層32は、第1金属層31の表面に所定の配線パターンに形成され、この第1金属層31の材料の金属よりイオン化傾向の小さい金属からなる。そして、第2金属層32は、要求される配線抵抗および配線寸法や膜厚などの加工精度に応じて、また、第1金属層31を形成する金属のイオン化傾向と比較して選択されるが、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金により形成されることが好ましい。合金としては、例えば、Ag−Cu,Ag−Pd,Ag−AuのAg合金や、Cu−Si,Cu−Pt,Cu−NiのCu合金が挙げられる。これらの金属および合金は、配線抵抗の点で優れている上、耐食性にも優れているため、第1金属層31の表面に積層されることにより第1金属層31の腐食を防止し、配線の信頼性を向上させるからである。また、第2金属層32は、スパッタ法などにより成膜でき、さらに、Cu,Ag,Auについては抵抗線加熱蒸着法および電子線加熱蒸着法によっても成膜できる。膜厚は必要とされる仕様によって定められるが、10〜500nmの範囲が好ましく、より好ましくは20〜300nmの範囲である。なお、第1金属層31と第2金属層32は、それぞれに挙げた金属および合金を任意に組み合わせることができる。また、第1金属層31、第2金属層32ともにこれらの方法以外の物理蒸着やめっきなどにより成膜することも可能である。

【0036】

ここで、図1(b)を参照して、本発明の他の実施の形態である配線基板について説明する。図1(b)に示すように、配線基板1Bは、基材23上に形成された膜状の基板22と、基板22表面に形成され、第1金属層31と第2金属層32とから構成された配線3とを備える。基材23は、シリコン等で形成されていてもよいし、金属等の導体層であってもよい。また、基材23は、膜状の基板22の単なる支持基材であってもよい。なお、基板22は、前記した配線基板1A(図1(a)参照)の基板21と比べて、厚みが異なり基材23上に形成されている以外は実質的に同一のものであり、第1金属層31および第2金属層32は、配線基板1Aの第1金属層31および第2金属層32と同一である。以下、基板22と配線基板1Aの基板21を総称して基板2とし、その表面を表面2aと称する。

【0037】

次に、本発明に係る配線の形成方法について図2および図3を参照して説明する。図2は、本発明に係る配線の形成方法を示すフローチャートであり、(a)は、配線の形成方法を示すフローチャートであり、(b)は、配線の形成方法における1工程である第2金属層配線パターン形成工程の詳細な手順の一例を示すフローチャートである。また、図3は、本発明の配線基板において配線を形成する各工程を説明する断面図である。なお、図3には配線基板1Aの場合を例に示すが、配線基板1Bにおいても同様の方法で配線を形成することができる。

【0038】

本発明に係る配線の形成方法は、基板2の表面2aに、第1金属層31を成膜する第1金属層成膜工程(ステップS10)と、この第1金属層31の表面に、当該第1金属層31を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層32を形成する第2金属層配線パターン形成工程(ステップS20)と、この第2金属層32をマスクとして、所定の配線パターンを形成するように第1金属層31をエッチングして配線3を形成する第1金属層配線加工工程(ステップS30)とを含んでなる。以下、各工程について詳細に説明する。

【0039】

(第1金属層成膜工程;ステップS10)

第1金属層成膜工程では、図3(a)に示すように、基板2の表面2aに第1金属層31の膜を成膜する。

【0040】

(第2金属層配線パターン形成工程;ステップS20)

第2金属層配線パターン形成工程では、図3(e)に示すように、第1金属層31の表面に、所定の配線パターン形状の第2金属層32を形成する。第2金属層32の加工にあたっては、下層の第1金属層31を加工しないようにする必要がある。ここではリフトオフ法を用いて第2金属層32を形成する場合について、図2(b)および図3(b)〜(e)を参照して説明する。

【0041】

まず、第1金属層31の表面に、レジスト溶剤を塗布し、プリベークにて、図3(b)に示すようなレジストPRの膜を形成し、このレジストPRの膜を図3(c)に示すような配線のネガパターンに形成する(ステップS21)。このネガパターンは、図3(b)のレジストPRの膜に露光し、アルカリ水溶液で現像することにより、形成することができる。レジストの種類は、例えばリフトオフに適した、AZ5214(Clariant社製)などの画像反転フォトレジストが挙げられる。これらの工程において、レジスト溶剤や現像に使用する現像液(アルカリ水溶液)が接触するのは第1金属層31の表面であり、基板2に浸透することはない。

【0042】

次に、レジストPRのネガパターンが形成された第1金属層31の上に第2金属層32の膜を成膜する(ステップS22)。このとき、図3(d)に示すように、第2金属層32の膜は、第1金属層31上に直接形成される領域32bとレジストPR上に形成される領域32aとに段差を持って形成される。

【0043】

そして、有機溶剤からなるレジスト除去剤によりレジストPRを除去する(ステップS23)。そうすると、レジストPR上(領域32a)の第2金属層32も取り除かれ、レジストPRが形成されていなかった領域32bすなわち配線領域の第2金属層32が残り、図3(e)に示すような所定の配線パターン形状の第2金属層32が第1金属層31上に形成される。なお、この工程においても、レジスト除去剤が接触するのは第1金属層31の表面であり、基板2に浸透したり、構造破壊を生じさせたりすることはない。なお、一般的にレジスト除去剤には、濃硫酸あるいは硫酸と過酸化水素水との混合液等の酸も使用されるが、本発明においては、このような酸は第1金属層31をエッチングしてしまうので使用できない。以上のようにして、所定の配線パターン形状の第2金属層32を形成することができる。

【0044】

(第1金属層配線加工工程;ステップS30)

再び図2(a)を参照して、第1金属層配線加工工程について説明する。この工程では、配線パターンを形成するように第1金属層31をエッチングして、図3(f)に示すような配線3を形成する。エッチングマスクには、第2金属層配線パターン形成工程(ステップS20)で形成した配線パターン形状の第2金属層32を用いる。ここで、第2金属層32を形成する金属は第1金属層31を形成する金属よりイオン化傾向が小さいので、第2金属層32は第1金属層31よりエッチング速度が遅く、したがって、第2金属層32は全く、あるいは、僅かしかエッチングされない。すなわち、第1金属層31を選択的にウェットエッチングすることができる。さらに、第1金属層31を形成する金属が水素よりイオン化傾向の大きい金属であれば、基板2の表面2aにダメージを与えない非酸化性酸をエッチング液とすることができる。このようなエッチング液として、Al,Mo,Cr,ZnおよびAl合金に対してはリン酸、希塩酸、希硝酸、希硫酸およびフッ酸が、WおよびNiに対しては塩酸と硝酸との混合液が、Taに対してはフッ酸と硝酸との混合液が、それぞれ基板2の表面2aにダメージを与えないように濃度を調整した上で使用できる。なお、エッチング後、マスクとした第2金属層32は、そのまま配線3の一部となるため、マスク除去作業は不要である。以上により、図3(f)に示すように、基板2の表面2aに第1金属層31と第2金属層32との積層構造による配線3が形成される。

【実施例】

【0045】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例について説明する。なお、本発明はこの実施例に限定されるものではない。

【0046】

まず、以下の方法により、基板22(図1(b)参照)となる多孔質材料を作製した。テトラメトキシシラン(TMOS)2g、ポリエチレングリコール(平均分子量600)0.4g、エタノール1.0g、ブタノール0.6gを混合し、原料溶液とした。この原料溶液をスピンコート法にて基材23上に塗布した後、アンモニア水の飽和蒸気中に保持してゲル化反応を促進させてゲル(湿潤ゲル)膜を作製した。この湿潤ゲル膜をエタノールに浸漬して、ゲル内部の溶媒を全てエタノールに置換した。このエタノール置換したゲル膜を超臨界乾燥して、膜厚約1μmのシリカ乾燥ゲル(エアロゲル)膜を得た。

【0047】

得られた乾燥ゲル膜を電子顕微鏡により観察した結果、粒径数十nm程度のシリカ粒子が凝集した、90〜95%と高い気孔率の多孔質構造を有していることが確認された。この乾燥ゲル膜を、ヘキサメチルジシラザン(HMDS)の飽和蒸気中に100℃で保持することにより疎水化処理を行った。この疎水化されたシリカ乾燥ゲル膜(以下、乾燥ゲル)を基板22とした。

【0048】

乾燥ゲル(基板22)表面に、Alを膜厚800nmで抵抗線加熱蒸着法により蒸着し、第1金属層31とした。このAl膜(第1金属層31)の表面に画像反転フォトレジストAZ5214(Clariant社製)を塗布し、90℃のプリベークの後、配線パターンを露光した。さらに115℃の反転ベークの後、レジスト全面に反転露光を行い、アルカリ現像液により現像した。これらの工程により、配線を形成する領域以外にレジストPRがあるパターンすなわちネガパターンを形成した。

【0049】

レジストPRのネガパターン付きのAl膜の上に、Auを膜厚200nmでスパッタ法により蒸着し、第2金属層32とした。そして、アセトンに浸漬して超音波振動を与えることにより、Al膜上のレジストPRを溶解させて除去し、レジストPR上に蒸着されたAu膜もともに除去した。これらの工程により、Al膜表面に直接蒸着されたAu膜(第2金属層32)が残り、Au膜による配線パターンが形成された。このAu膜による配線パターンをマスクとして、リン酸溶液によりAl膜をエッチングし、Al膜およびAu膜の積層構造を有する配線3を形成した。以上により、実施例における配線基板1B(図1(b)参照)を作製した。

【0050】

この配線基板1Bの表面の電子顕微鏡写真を図4に示す。図4は、本発明の実施例における配線基板の表面の電子顕微鏡写真であり、(a)は、配線基板の表面の広域写真、(b)は、(a)における配線端部の拡大写真である。図4に示すように、乾燥ゲル(基板22)表面2aは全くダメージを受けていないことが確認された。これによって、疎水化処理により、Al膜のエッチングに用いたリン酸溶液が乾燥ゲル内部に浸透して構造変化を起こすことを防止できることが分かった。また、レジストAZ5214、アルカリ現像液、アセトンはいずれも乾燥ゲル表面に接触しておらず、第2金属層配線パターン形成工程において、乾燥ゲル表面がAl膜に完全に保護されていたことが分かった。なお、形成した配線3,3間の電気的測定を行った結果、配線3,3間のリーク電流値は測定限界値以下であり、配線3の領域以外のAl膜が完全にエッチングされて、所定の配線パターンが形成されていることが確認された。

【0051】

なお、本発明の内容は本発明を実施するための最良の形態および実施例で説明した内容に限定されることはなく、本発明の趣旨を逸脱しない範囲で改変して用いることができる。例えば、前記した実施例においては、無機多孔質材料であるシリカ乾燥ゲル膜を基板としたが、ポリイミドやポリイミド発泡体等の有機化合物からなる基板に対しても同様に配線形成が可能である。さらに、本発明を実施するための最良の形態および実施例において、第2金属層配線パターン形成工程でリフトオフ法を用いたが、金属ペーストをインクジェット法や転写法により第1金属層の表面に印刷して所定の配線パターン形状の第2金属層を形成してもよい。また、配線が形成される基板を、高周波回路における誘導体としたが、これに限らず、例えば半導体素子における層間絶縁膜として適用することも可能である。さらに、ポリイミド等の基板に配線を形成した配線基板を、シリコン等からなる基材上に搭載して、流量センサ等に適用することも可能である。

【図面の簡単な説明】

【0052】

【図1】本発明に係る配線基板の構成を模式的に示す断面図であり、(a)は、本発明の実施の形態である配線基板の構成を模式的に示す断面図、(b)は、本発明の他の実施の形態である配線基板の構成を模式的に示す断面図である。

【図2】本発明に係る配線の形成方法を示すフローチャートであり、(a)は、配線の形成方法を示すフローチャート、(b)は、配線の形成方法における1工程である第2金属層配線パターン形成工程の詳細な手順の一例を示すフローチャートである。

【図3】本発明の配線基板において配線を形成する各工程を説明する断面図である。

【図4】本発明の実施例における配線基板の表面の電子顕微鏡写真であり、(a)は、配線基板の表面の広域写真、(b)は、(a)における配線端部の拡大写真である。

【符号の説明】

【0053】

1A,1B 配線基板

2,21,22 基板

3 配線

31 第1金属層

32 第2金属層

【特許請求の範囲】

【請求項1】

疎水性を有する無機多孔質材料からなる基板と、この基板表面に形成された配線とを含む配線基板であって、

前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、

前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されている

ことを特徴とする配線基板。

【請求項2】

有機化合物からなる基板と、この基板表面に形成された配線とを含む配線基板であって、

前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、

前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されている

ことを特徴とする配線基板。

【請求項3】

前記第1金属層を形成する金属は、水素よりイオン化傾向の大きいことを特徴とする請求項1または請求項2に記載の配線基板。

【請求項4】

前記第2金属層を形成する金属は、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする請求項1ないし請求項3のいずれか一項に記載の配線基板。

【請求項5】

前記第1金属層を形成する金属は、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする請求項1ないし請求項4のいずれか一項に記載の配線基板。

【請求項6】

疎水性を有する無機多孔質材料からなる基板の表面あるいは有機化合物からなる基板の表面に、配線を形成する配線の形成方法であって、

無機多孔質材料または有機化合物からなる基板の表面に、第1金属層を成膜する第1金属層成膜工程と、

前記第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程と、

前記第2金属層をマスクとして、前記所定の配線パターンを形成するように前記第1金属層をエッチングして前記配線を形成する第1金属層配線加工工程と、

を含むことを特徴とする配線の形成方法。

【請求項1】

疎水性を有する無機多孔質材料からなる基板と、この基板表面に形成された配線とを含む配線基板であって、

前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、

前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されている

ことを特徴とする配線基板。

【請求項2】

有機化合物からなる基板と、この基板表面に形成された配線とを含む配線基板であって、

前記配線は、前記基板表面に形成された第1金属層と、この第1金属層の表面に形成された第2金属層とを含み、

前記第2金属層は、前記第1金属層を形成する金属よりイオン化傾向の小さい金属により形成されている

ことを特徴とする配線基板。

【請求項3】

前記第1金属層を形成する金属は、水素よりイオン化傾向の大きいことを特徴とする請求項1または請求項2に記載の配線基板。

【請求項4】

前記第2金属層を形成する金属は、Cu,Ag,Au,Pt,Pdからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする請求項1ないし請求項3のいずれか一項に記載の配線基板。

【請求項5】

前記第1金属層を形成する金属は、Al,Mo,Cr,W,Ta,Ni,Zn,Co,Tiからなる群から選択される少なくとも1種の金属またはこの金属の合金であることを特徴とする請求項1ないし請求項4のいずれか一項に記載の配線基板。

【請求項6】

疎水性を有する無機多孔質材料からなる基板の表面あるいは有機化合物からなる基板の表面に、配線を形成する配線の形成方法であって、

無機多孔質材料または有機化合物からなる基板の表面に、第1金属層を成膜する第1金属層成膜工程と、

前記第1金属層の表面に、当該第1金属層を形成する金属よりイオン化傾向の小さい金属により所定の配線パターンの第2金属層を形成する第2金属層配線パターン形成工程と、

前記第2金属層をマスクとして、前記所定の配線パターンを形成するように前記第1金属層をエッチングして前記配線を形成する第1金属層配線加工工程と、

を含むことを特徴とする配線の形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−166479(P2008−166479A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−354176(P2006−354176)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]