配線基板、デバイス装置及びその製造方法

【課題】封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造可能にした配線基板、デバイス装置及びその製造方法を提供する。

【解決手段】配線基板1には、その表面から所定高さ突出するように配線パターン2が複数形成されている。配線基板1上には、デバイスチップ3が、機能面領域4及び電極パッドが配線基板1側を向くように、フェイスダウンで搭載されている。機能面4と配線基板1との間に空隙6を形成するため、配線パターン2は、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないように形成され、かつ、少なくともデバイスチップ3のAuバンプ5に対応した位置に形成され、配線パターン2の端部によってデバイスチップ3の下部に段部が形成されている。

【解決手段】配線基板1には、その表面から所定高さ突出するように配線パターン2が複数形成されている。配線基板1上には、デバイスチップ3が、機能面領域4及び電極パッドが配線基板1側を向くように、フェイスダウンで搭載されている。機能面4と配線基板1との間に空隙6を形成するため、配線パターン2は、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないように形成され、かつ、少なくともデバイスチップ3のAuバンプ5に対応した位置に形成され、配線パターン2の端部によってデバイスチップ3の下部に段部が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に空間を必要とする機能面領域を有するデバイスチップがフェイスダウンで搭載される配線基板、デバイス装置及びその製造方法に関する。

【背景技術】

【0002】

例えばSAW(Surface acoustic wave)チップ等においては、通常の半導体装置と同様に外界の影響から素子を保護するために封止構造が用いられている。ただし、SAWチップ等はその特性から素子の機能面領域上方を中空状態に保持しなければならないため、中空状態を保持し得る封止構造を適用する必要がある。このような封止構造としては、従来から適用されているカンタイプのパッケージが知られているが、パッケージの大型化が避けられないことから、近年の小型化要求には到底対応することができない。

【0003】

このような点に対して、デバイスチップの機能面領域上方が中空状態となるようにデバイスチップの周囲を感光性樹脂で中空封止した構造が知られている(例えば、特許文献1参照。)。また、機能面領域が中空内に保持されるように高粘度のNCP(Non Conductive Polymer)樹脂等で封止した構造が知られている(例えば、特許文献2参照。)。

【特許文献1】特開2001−298102号公報

【特許文献2】特開2005−110017号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の封止構造のうち、デバイスチップの外周を感光性樹脂で中空封止した構造では、用いる感光性樹脂の流動性が高く、塗布時に樹脂が半導体チップの機能面領域周辺にまで侵入し素子特性を劣化させ易くするという難点を有していた。一方、高粘度のNCP樹脂等を適用した構造では、デバイスチップ上に塗布する際の樹脂が100〜200Pa・sという高粘度であるため、塗布出しに時間を要し作業性の悪化を招く傾向にあった。

【0005】

本発明は、このような課題に対処するためになされたもので、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造可能にした配線基板、デバイス装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る配線基板は、表面から突出する凸状の配線パターンが形成されるとともに、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた前記配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されていることを特徴とする。

【0007】

すなわち、この配線基板では、表面から突出する凸状の配線パターンが、機能面領域と対向する対向領域の外側から、当該対向領域に延在することがないようにし、配線パターンの上部を通って、機能面領域の部分に樹脂が急速に進入することを防止する。これとともに、デバイスチップの電気的接続部に対応する配線パターンの端部によって段部を形成することにより、樹脂の進入を一時的にこの部分で遅らせる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0008】

上記の配線基板において、配線パターンは、表面から10μm以上突出する高さとすることが好ましい。これによって、段部における樹脂の進入を遅らせる十分な効果を得ることができる。また、隣接する配線パターンの間隔が広くなる場合は、対向領域の周囲に沿って、配線パターンの間に位置するように、表面から突出する凸状のダミーパターンを形成することが好ましい。これによって、より確実に樹脂の進入状態を制御することができる。このようなダミーパターンは、表面から10μm以上突出し、かつデバイスチップと直接接触しない高さとすることが好ましい。

【0009】

また、本発明に係る他の配線基板は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されていることを特徴とする。

【0010】

この配線基板では、機能面領域と対向する対向領域の周囲を囲むように、デバイスチップの下側に位置する部位に形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような段部は、表面を凹陥するように形成された凹部によって形成することができる。

【0011】

本発明に係るデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、前記デバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、表面から突出する凸状の配線パターンが形成された配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されている配線基板とを具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0012】

上記構成のデバイス装置では、表面から突出する凸状の配線パターンが、機能面領域と対向する対向領域の外側から、当該対向領域に延在することがないようにし、配線パターンの上部を通って、機能面領域の部分に樹脂が急速に進入することを防止する。これとともに、デバイスチップの電気的接続部に対応する配線パターンの端部によって段部を形成することにより、樹脂の進入を一時的にこの部分で遅らせる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0013】

上記のデバイス装置において、配線パターンは、表面から10μm以上突出する高さとすることが好ましい。これによって、樹脂の進入を遅らせる十分な効果を得ることができる。また、隣接する配線パターンの間隔が広くなる場合は、対向領域の周囲に沿って、配線パターンの間に位置するように、表面から突出する凸状のダミーパターンを形成することが好ましい。これによって、より確実に樹脂の進入状態を制御することができる。このようなダミーパターンは、表面から10μm以上突出し、かつデバイスチップと直接接触しない高さとすることが好ましい。また、このようなデバイス装置では、樹脂が、隣接する配線パターン同士、又は隣接する配線パターンとダミーパターンの間で外側方向に向かって凹んだ形状となる。

【0014】

本発明に係る他のデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されている配線基板を具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0015】

上記構成のデバイス装置では、機能面領域と対向する対向領域の周囲を囲むように、デバイスチップの下側に位置する部位に形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような段部は、表面を凹陥するように形成された凹部によって形成することができる。

【0016】

本発明に係るさらに他のデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成され、前記電気的接続部と前記機能面領域との間に前記機能面領域側が凹むように形成された段部を有するデバイスチップと、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板を具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0017】

上記構成のデバイス装置では、デバイスチップの電気的接続部と機能面領域との間に機能面領域側が凹むように形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0018】

本発明に係るデバイス装置の製造方法は、上記したデバイス装置の製造方法であって、前記デバイスチップの周囲に沿って樹脂を供給し、当該樹脂が前記機能面領域と前記配線基板との間に流入する前に前記デバイスチップの周囲全周に樹脂を供給し、前記デバイスチップと前記配線基板との間を前記機能面領域との間に空間が形成されるように樹脂により封止することを特徴とする。

【0019】

上記構成のデバイス装置の製造方法では、樹脂が機能面領域と配線基板との間に流入する前にデバイスチップの周囲全周に樹脂を供給することにより、空隙部分の内圧で、樹脂の進入を止めることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような樹脂の供給は、デバイスチップの周囲に沿って、樹脂を供給するためのディスペンサを移動させながら供給する方法、又は、デバイスチップに対応した開口部を有するマスクを介して樹脂を供給する方法等によって行うことができる。

【発明の効果】

【0020】

本発明によれば、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造可能にした配線基板、デバイス装置及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の詳細を実施の形態について、図面を参照して説明する。

【0022】

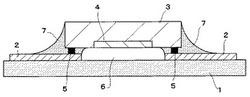

図1,2は、本発明の第1の実施形態に係る配線基板の構造を模式的に示すもので、図1は縦断面図であり、図2は上方から見た構成を示す透視図である。これらの図において、1は配線基板を示している。この配線基板1としては、樹脂基板、セラミック基板、Si基板等その材質はどのようなものでも良い。

【0023】

上記配線基板1には、その表面から所定高さ(例えば10μm〜20μm程度)突出するように配線パターン2が複数形成されている。また、配線基板1上には、デバイスチップ3が設けられている。このデバイスチップ3は、中央部に機能面領域4を有し、この機能面領域4の周囲に、電気的接続部としての電極パッド(図示せず。)及びこの電極パッドと接続されたAuバンプ5が設けられている。そして、配線パターン2とデバイスチップ3の電極パッドとはAuバンプ5を介して電気的及び機械的に接続されている。すなわち、デバイスチップ3は、機能面領域4、電極パッド、Auバンプ5が配線基板1側を向くように、配線基板1にフェイスダウンで搭載されている。

【0024】

デバイスチップ3の機能面領域4は、その表面に空間を必要とする。すなわち、デバイスチップ3は、例えばSAW(Surface Acoustic Wave)デバイスないしFBAR(Film Bulk Acoustic Resonator)等からなり、機能面領域4には櫛歯状電極(図示せず。)等が設けられており、その表面に空間を必要とする構成となっている。このため、機能面4と配線基板1との間には、空隙6が形成されている。

【0025】

上記の空隙6を形成するため、配線パターン2は、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないように形成され、かつ、少なくともデバイスチップ3のAuバンプ5に対応した位置に形成されている。なお、本実施形態では、図1,2に示すように、配線基板1の機能面領域4と対向する対向領域には配線パターン2が形成されていない。しかし、対向領域の外側から対向領域内に延在するものでなく、単に対向領域内に孤立して配置されたもの(島状に配置されたもの)であれば、対向領域内に配線パターン2があっても良い。

【0026】

また、上記の配線パターン2は、配線基板1の表面から10μm以上突出していることが好ましい。これは、配線基板1の表面と配線パターン2の段部により、封止用の樹脂7の流れを制御するためである。この配線パターン2の高さとしては、例えば前記した10μm〜20μm程度が好ましい。この場合、配線パターン2の上面とデバイスチップ3との間隔が10μm〜20μm程度となり、配線パターン2以外の配線基板1の上面とデバイスチップ3との間隔が20μm〜40μm程度となる。

【0027】

また、上記の配線パターン2は、デバイスチップ3の周囲に沿って適宜の間隔で配置されることが好ましく、隣接する配線パターン2の間隔が広く空く場合は、図3に示すようにこれらの配線パターン2の間にダミーパターン8を設けて、隣接するパターン同士の間隔を一定以下とすることが好ましい。なお、このようなダミーパターン8は、配線パターン2と同様に銅、アルミニウム、金等の金属導体、あるいは、絶縁樹脂やガラス等の絶縁性材料等どのようなもので形成してもよい。さらに、配線基板1から突出する構造の配線パターン2を有しない場合は、全てダミーパターン8によって構成することもできる。このようにダミーパターン8を使用した場合、ダミーパターン8とデバイスチップ3とが直接接触しないことが好ましく、ダミーパターン8の高さは、配線パターン2の場合と同様に、10μm〜20μm程度とすることが好ましい。

【0028】

上記構成の配線基板1では、デバイスチップ3を搭載した後、デバイスチップ3の周囲を樹脂7で封止する。この際に、デバイスチップ3の周囲に沿って樹脂7を供給する。すなわち、例えば図4,5に示すように、樹脂7を供給するディスペンサ20をデバイスチップ3の周囲に沿って移動させながら樹脂7を供給する。なお、樹脂7の粘度はある程度高いことが好ましく、例えば20Pa・s以上とすることが好ましい。

【0029】

この時、図6(a),(b)に示すように、一般にデバイスチップ3と配線基板1(配線パターン2)との間隔dが狭いほど(図6の場合(b)の方)、毛細管現象により樹脂7の内側への進入速度が速い。この進入速度は、デバイスチップ3と配線基板1(配線パターン2)との間隔dに反比例して増加する。このため配線基板1上では、配線パターン2上の方が配線パターン2の無い部分よりも樹脂7の進入速度が速くなる。例えば、配線パターン2の配線基板1表面からの突出高さが10μm、配線パターン2上面とデバイスチップ3との距離が10μm、配線基板1上の配線パターン2が無い部分とデバイスチップ3との距離が20μmであると、この場合、配線パターン2上の方が2倍速く樹脂7が進入する。このため、本実施形態では、配線パターン2が、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないようにしている。

【0030】

そして、図7に示すように、樹脂7が配線パターン2の端部(段部)まで到達すると、樹脂7の進入速度が遅くなる。ここで、重力を除いた樹脂7に働くデバイスチップ3の外周方向への力(A)(図7中黒色の矢印で示す。)は、

(1)樹脂の自己凝集力

(2)表面張力(樹脂自体の形状保持)

(3)中空空間による内部圧力

である。また、内部へ進入する方向に働く力(B)(図7中白抜きの矢印で示す。)は、

(4)樹脂と各材料間の界面張力(濡れ性)

(5)毛細管現象

である。

【0031】

樹脂7を塗布した直後は、上記の(B)の合計した力の方が、(A)の合計した力よりも大きいので、樹脂7は、デバイスチップ3の内側に徐々に侵入していく。そして、デバイスチップ3と配線基板1との間隙における樹脂7の量が多くなるにつれて(1)の自己凝集力が大きくなり、樹脂7の進入速度は徐々に遅くなっていく。配線パターン2の先端の段部に樹脂7が到達すると、図8,9に示す樹脂7と配線パターン2との接触角度θが変わるため、図9(a)に示す状態から図9(b)に示す状態となるようにその接触角度が変わるまで樹脂7の進入位置が保持される。この間にデバイスチップ3の周囲を樹脂7で覆い中空に閉じ込めてしまえば、(3)の内部圧力によって、樹脂7の進入は止まる。一方、この間に中空に閉じ込めを行わない場合は、配線パターン2上の樹脂7が配線基板1表面にまで到達し、その後はデバイスチップ3と配線基板1との距離とそこまでの樹脂7の進入量に応じて樹脂7が徐々に内側に進入する。

【0032】

このため、図4,5に示すように、樹脂7を供給するディスペンサ20をデバイスチップ3の周囲に沿って移動させながら樹脂を供給する場合、樹脂7が配線パターン2の端部で止まっている間に、デバイスチップ3の全周に亘って樹脂7を供給し中空に閉じ込めを行う。なお、この樹脂7の供給開始から終了までの時間は、例えば1mm角のSAWチップの場合、1秒以下程度とすることが好ましい。これによって、図2,3に示すように、機能面領域4の部分に樹脂7が進入しない状態に確実に樹脂封止を行うことができる。なお、樹脂7の供給方法としては、上記のようなディスペンサ20を用いた方法に限られず、例えば、図10に示すように、デバイスチップ3に対応した形状の開口部(図示せず。)を有するマスク30とスキージ31等を用いた印刷工程による方法でもよい。このような方法によれば、より短時間でデバイスチップ3の周囲の全周に亘って樹脂7を供給することができ、また、一度に複数のデバイス装置に対して樹脂7を供給できるので工程時間の短縮を図ることができる。さらに、デバイスチップ全体を封止でき、信頼性が増すとともに、形成後の封止樹脂表面が平らになり、取り扱いが容易となる。

【0033】

上記のようにデバイスチップ3の周囲に樹脂7を供給した後、配線基板1ごと例えばオーブンに投入し、所定温度で所定時間(例えば150℃程度で30分)加熱し、塗布された樹脂7を熱硬化させる。加熱してから熱硬化反応が起こる100℃になるまでの間に樹脂7が低粘度になり流動化し易くなるが、封止空間の内圧が高くなるため機能面領域4周辺に流れ込む恐れはない。なお、オーブンの代わりにホットステージを用いてもよい。デバイスチップ3が実装された配線基板1をホットステージに載置することで、配線基板1側に直に熱を供給できるため、150℃に加熱した場合5分程度で熱硬化させることができる。

【0034】

以上のように、本実施形態では、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。実際に、1mm角のSAWチップの場合について、周囲からSAWチップの下に樹脂7が入り込む幅を測定したところ、従来は300μm以上であったのに対して、上記の実施形態によれば150μm以下とすることができた。なお、上記のようにして樹脂封止を行ったデバイス装置の場合、樹脂7は、図2,3に示すように、隣接する配線パターン2同士又は配線パターン2と隣接するダミーパターン8との間において、外側方向に凹んだ形状となっている。

【0035】

次に、図11を参照して第2の実施形態について説明する。第2の実施形態にかかる配線基板1aは、図11に示すように、デバイスチップ3の機能面領域4と対向する対向領域の周囲を囲むように、デバイスチップ3の下側に位置する部位に段部9aが形成されている。すなわち、配線基板1aには、矩形状の機能面領域4より面積の広い矩形状の凹部9が形成されており、この凹部9の縁部によって段部9aが形成されている。このように構成された第2の実施形態では、前述した配線パターン2の端部の場合と同様に、段部9aによって樹脂7の進入が抑制されるので、前記した実施形態と同様な効果を得ることができる。

【0036】

なお、段部9aを形成するためには、上記のように全体を凹陥した形状の凹部9に限らず例えば周囲のみを凹陥したロ字状の凹部としても良く、或いは凹陥する代わりに周囲を突出させたと凸部を形成しても良い。また、図12に示す第3の実施形態のように、配線基板1bには段部を設けず、デバイスチップ3側を凹陥して凹部10を形成し、デバイスチップ3側の電極部分と機能面領域4の間に段部10aを設けても良い。

【0037】

なお、上述した実施形態では、樹脂封止デバイスとしてSAWデバイスを例に挙げて説明しているが、これに限定されるものではなく、素子の機能面上方に封止空間を必要とするFBAR、MEMSデバイス、光学デバイス等であっても適用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の第1の実施形態に係るデバイス装置の模式的な縦断面図。

【図2】図1のデバイス装置を透視して示す模式的な平面図。

【図3】図1のデバイス装置の変形例の構成を透視して示す模式的な平面図。

【図4】本発明の実施形態に係る製造方法を模式的に示す図。

【図5】図4の縦断面構成を模式的に示す図。

【図6】配線基板とデバイスチップとの間隔と樹脂の進入状態の関係を説明するための図。

【図7】樹脂の進入状態を説明するための図。

【図8】樹脂の接触角度を説明するための図。

【図9】樹脂の接触角度と樹脂の進入状態の関係を説明するための図。

【図10】樹脂の供給方法の他の例を説明するための図。

【図11】本発明の第2の実施形態に係るデバイス装置の模式的な縦断面図。

【図12】本発明の第3の実施形態に係るデバイス装置の模式的な縦断面図。

【符号の説明】

【0039】

1……配線基板、2……配線パターン、3……デバイスチップ、4……機能面領域、5……Auバンプ、6……空隙、7……樹脂、8……ダミーパターン、9,10……凹部、9a,10a……段部。

【技術分野】

【0001】

本発明は、表面に空間を必要とする機能面領域を有するデバイスチップがフェイスダウンで搭載される配線基板、デバイス装置及びその製造方法に関する。

【背景技術】

【0002】

例えばSAW(Surface acoustic wave)チップ等においては、通常の半導体装置と同様に外界の影響から素子を保護するために封止構造が用いられている。ただし、SAWチップ等はその特性から素子の機能面領域上方を中空状態に保持しなければならないため、中空状態を保持し得る封止構造を適用する必要がある。このような封止構造としては、従来から適用されているカンタイプのパッケージが知られているが、パッケージの大型化が避けられないことから、近年の小型化要求には到底対応することができない。

【0003】

このような点に対して、デバイスチップの機能面領域上方が中空状態となるようにデバイスチップの周囲を感光性樹脂で中空封止した構造が知られている(例えば、特許文献1参照。)。また、機能面領域が中空内に保持されるように高粘度のNCP(Non Conductive Polymer)樹脂等で封止した構造が知られている(例えば、特許文献2参照。)。

【特許文献1】特開2001−298102号公報

【特許文献2】特開2005−110017号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の封止構造のうち、デバイスチップの外周を感光性樹脂で中空封止した構造では、用いる感光性樹脂の流動性が高く、塗布時に樹脂が半導体チップの機能面領域周辺にまで侵入し素子特性を劣化させ易くするという難点を有していた。一方、高粘度のNCP樹脂等を適用した構造では、デバイスチップ上に塗布する際の樹脂が100〜200Pa・sという高粘度であるため、塗布出しに時間を要し作業性の悪化を招く傾向にあった。

【0005】

本発明は、このような課題に対処するためになされたもので、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造可能にした配線基板、デバイス装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る配線基板は、表面から突出する凸状の配線パターンが形成されるとともに、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた前記配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されていることを特徴とする。

【0007】

すなわち、この配線基板では、表面から突出する凸状の配線パターンが、機能面領域と対向する対向領域の外側から、当該対向領域に延在することがないようにし、配線パターンの上部を通って、機能面領域の部分に樹脂が急速に進入することを防止する。これとともに、デバイスチップの電気的接続部に対応する配線パターンの端部によって段部を形成することにより、樹脂の進入を一時的にこの部分で遅らせる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0008】

上記の配線基板において、配線パターンは、表面から10μm以上突出する高さとすることが好ましい。これによって、段部における樹脂の進入を遅らせる十分な効果を得ることができる。また、隣接する配線パターンの間隔が広くなる場合は、対向領域の周囲に沿って、配線パターンの間に位置するように、表面から突出する凸状のダミーパターンを形成することが好ましい。これによって、より確実に樹脂の進入状態を制御することができる。このようなダミーパターンは、表面から10μm以上突出し、かつデバイスチップと直接接触しない高さとすることが好ましい。

【0009】

また、本発明に係る他の配線基板は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されていることを特徴とする。

【0010】

この配線基板では、機能面領域と対向する対向領域の周囲を囲むように、デバイスチップの下側に位置する部位に形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような段部は、表面を凹陥するように形成された凹部によって形成することができる。

【0011】

本発明に係るデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、前記デバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、表面から突出する凸状の配線パターンが形成された配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されている配線基板とを具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0012】

上記構成のデバイス装置では、表面から突出する凸状の配線パターンが、機能面領域と対向する対向領域の外側から、当該対向領域に延在することがないようにし、配線パターンの上部を通って、機能面領域の部分に樹脂が急速に進入することを防止する。これとともに、デバイスチップの電気的接続部に対応する配線パターンの端部によって段部を形成することにより、樹脂の進入を一時的にこの部分で遅らせる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0013】

上記のデバイス装置において、配線パターンは、表面から10μm以上突出する高さとすることが好ましい。これによって、樹脂の進入を遅らせる十分な効果を得ることができる。また、隣接する配線パターンの間隔が広くなる場合は、対向領域の周囲に沿って、配線パターンの間に位置するように、表面から突出する凸状のダミーパターンを形成することが好ましい。これによって、より確実に樹脂の進入状態を制御することができる。このようなダミーパターンは、表面から10μm以上突出し、かつデバイスチップと直接接触しない高さとすることが好ましい。また、このようなデバイス装置では、樹脂が、隣接する配線パターン同士、又は隣接する配線パターンとダミーパターンの間で外側方向に向かって凹んだ形状となる。

【0014】

本発明に係る他のデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されている配線基板を具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0015】

上記構成のデバイス装置では、機能面領域と対向する対向領域の周囲を囲むように、デバイスチップの下側に位置する部位に形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような段部は、表面を凹陥するように形成された凹部によって形成することができる。

【0016】

本発明に係るさらに他のデバイス装置は、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成され、前記電気的接続部と前記機能面領域との間に前記機能面領域側が凹むように形成された段部を有するデバイスチップと、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板を具備し、前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とする。

【0017】

上記構成のデバイス装置では、デバイスチップの電気的接続部と機能面領域との間に機能面領域側が凹むように形成された段部により、樹脂の進入を一時的にこの部分で遅らせることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。

【0018】

本発明に係るデバイス装置の製造方法は、上記したデバイス装置の製造方法であって、前記デバイスチップの周囲に沿って樹脂を供給し、当該樹脂が前記機能面領域と前記配線基板との間に流入する前に前記デバイスチップの周囲全周に樹脂を供給し、前記デバイスチップと前記配線基板との間を前記機能面領域との間に空間が形成されるように樹脂により封止することを特徴とする。

【0019】

上記構成のデバイス装置の製造方法では、樹脂が機能面領域と配線基板との間に流入する前にデバイスチップの周囲全周に樹脂を供給することにより、空隙部分の内圧で、樹脂の進入を止めることができる。これによって、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。このような樹脂の供給は、デバイスチップの周囲に沿って、樹脂を供給するためのディスペンサを移動させながら供給する方法、又は、デバイスチップに対応した開口部を有するマスクを介して樹脂を供給する方法等によって行うことができる。

【発明の効果】

【0020】

本発明によれば、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造可能にした配線基板、デバイス装置及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の詳細を実施の形態について、図面を参照して説明する。

【0022】

図1,2は、本発明の第1の実施形態に係る配線基板の構造を模式的に示すもので、図1は縦断面図であり、図2は上方から見た構成を示す透視図である。これらの図において、1は配線基板を示している。この配線基板1としては、樹脂基板、セラミック基板、Si基板等その材質はどのようなものでも良い。

【0023】

上記配線基板1には、その表面から所定高さ(例えば10μm〜20μm程度)突出するように配線パターン2が複数形成されている。また、配線基板1上には、デバイスチップ3が設けられている。このデバイスチップ3は、中央部に機能面領域4を有し、この機能面領域4の周囲に、電気的接続部としての電極パッド(図示せず。)及びこの電極パッドと接続されたAuバンプ5が設けられている。そして、配線パターン2とデバイスチップ3の電極パッドとはAuバンプ5を介して電気的及び機械的に接続されている。すなわち、デバイスチップ3は、機能面領域4、電極パッド、Auバンプ5が配線基板1側を向くように、配線基板1にフェイスダウンで搭載されている。

【0024】

デバイスチップ3の機能面領域4は、その表面に空間を必要とする。すなわち、デバイスチップ3は、例えばSAW(Surface Acoustic Wave)デバイスないしFBAR(Film Bulk Acoustic Resonator)等からなり、機能面領域4には櫛歯状電極(図示せず。)等が設けられており、その表面に空間を必要とする構成となっている。このため、機能面4と配線基板1との間には、空隙6が形成されている。

【0025】

上記の空隙6を形成するため、配線パターン2は、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないように形成され、かつ、少なくともデバイスチップ3のAuバンプ5に対応した位置に形成されている。なお、本実施形態では、図1,2に示すように、配線基板1の機能面領域4と対向する対向領域には配線パターン2が形成されていない。しかし、対向領域の外側から対向領域内に延在するものでなく、単に対向領域内に孤立して配置されたもの(島状に配置されたもの)であれば、対向領域内に配線パターン2があっても良い。

【0026】

また、上記の配線パターン2は、配線基板1の表面から10μm以上突出していることが好ましい。これは、配線基板1の表面と配線パターン2の段部により、封止用の樹脂7の流れを制御するためである。この配線パターン2の高さとしては、例えば前記した10μm〜20μm程度が好ましい。この場合、配線パターン2の上面とデバイスチップ3との間隔が10μm〜20μm程度となり、配線パターン2以外の配線基板1の上面とデバイスチップ3との間隔が20μm〜40μm程度となる。

【0027】

また、上記の配線パターン2は、デバイスチップ3の周囲に沿って適宜の間隔で配置されることが好ましく、隣接する配線パターン2の間隔が広く空く場合は、図3に示すようにこれらの配線パターン2の間にダミーパターン8を設けて、隣接するパターン同士の間隔を一定以下とすることが好ましい。なお、このようなダミーパターン8は、配線パターン2と同様に銅、アルミニウム、金等の金属導体、あるいは、絶縁樹脂やガラス等の絶縁性材料等どのようなもので形成してもよい。さらに、配線基板1から突出する構造の配線パターン2を有しない場合は、全てダミーパターン8によって構成することもできる。このようにダミーパターン8を使用した場合、ダミーパターン8とデバイスチップ3とが直接接触しないことが好ましく、ダミーパターン8の高さは、配線パターン2の場合と同様に、10μm〜20μm程度とすることが好ましい。

【0028】

上記構成の配線基板1では、デバイスチップ3を搭載した後、デバイスチップ3の周囲を樹脂7で封止する。この際に、デバイスチップ3の周囲に沿って樹脂7を供給する。すなわち、例えば図4,5に示すように、樹脂7を供給するディスペンサ20をデバイスチップ3の周囲に沿って移動させながら樹脂7を供給する。なお、樹脂7の粘度はある程度高いことが好ましく、例えば20Pa・s以上とすることが好ましい。

【0029】

この時、図6(a),(b)に示すように、一般にデバイスチップ3と配線基板1(配線パターン2)との間隔dが狭いほど(図6の場合(b)の方)、毛細管現象により樹脂7の内側への進入速度が速い。この進入速度は、デバイスチップ3と配線基板1(配線パターン2)との間隔dに反比例して増加する。このため配線基板1上では、配線パターン2上の方が配線パターン2の無い部分よりも樹脂7の進入速度が速くなる。例えば、配線パターン2の配線基板1表面からの突出高さが10μm、配線パターン2上面とデバイスチップ3との距離が10μm、配線基板1上の配線パターン2が無い部分とデバイスチップ3との距離が20μmであると、この場合、配線パターン2上の方が2倍速く樹脂7が進入する。このため、本実施形態では、配線パターン2が、機能面領域4と対向する対向領域の外側から、当該対向領域に延在することのないようにしている。

【0030】

そして、図7に示すように、樹脂7が配線パターン2の端部(段部)まで到達すると、樹脂7の進入速度が遅くなる。ここで、重力を除いた樹脂7に働くデバイスチップ3の外周方向への力(A)(図7中黒色の矢印で示す。)は、

(1)樹脂の自己凝集力

(2)表面張力(樹脂自体の形状保持)

(3)中空空間による内部圧力

である。また、内部へ進入する方向に働く力(B)(図7中白抜きの矢印で示す。)は、

(4)樹脂と各材料間の界面張力(濡れ性)

(5)毛細管現象

である。

【0031】

樹脂7を塗布した直後は、上記の(B)の合計した力の方が、(A)の合計した力よりも大きいので、樹脂7は、デバイスチップ3の内側に徐々に侵入していく。そして、デバイスチップ3と配線基板1との間隙における樹脂7の量が多くなるにつれて(1)の自己凝集力が大きくなり、樹脂7の進入速度は徐々に遅くなっていく。配線パターン2の先端の段部に樹脂7が到達すると、図8,9に示す樹脂7と配線パターン2との接触角度θが変わるため、図9(a)に示す状態から図9(b)に示す状態となるようにその接触角度が変わるまで樹脂7の進入位置が保持される。この間にデバイスチップ3の周囲を樹脂7で覆い中空に閉じ込めてしまえば、(3)の内部圧力によって、樹脂7の進入は止まる。一方、この間に中空に閉じ込めを行わない場合は、配線パターン2上の樹脂7が配線基板1表面にまで到達し、その後はデバイスチップ3と配線基板1との距離とそこまでの樹脂7の進入量に応じて樹脂7が徐々に内側に進入する。

【0032】

このため、図4,5に示すように、樹脂7を供給するディスペンサ20をデバイスチップ3の周囲に沿って移動させながら樹脂を供給する場合、樹脂7が配線パターン2の端部で止まっている間に、デバイスチップ3の全周に亘って樹脂7を供給し中空に閉じ込めを行う。なお、この樹脂7の供給開始から終了までの時間は、例えば1mm角のSAWチップの場合、1秒以下程度とすることが好ましい。これによって、図2,3に示すように、機能面領域4の部分に樹脂7が進入しない状態に確実に樹脂封止を行うことができる。なお、樹脂7の供給方法としては、上記のようなディスペンサ20を用いた方法に限られず、例えば、図10に示すように、デバイスチップ3に対応した形状の開口部(図示せず。)を有するマスク30とスキージ31等を用いた印刷工程による方法でもよい。このような方法によれば、より短時間でデバイスチップ3の周囲の全周に亘って樹脂7を供給することができ、また、一度に複数のデバイス装置に対して樹脂7を供給できるので工程時間の短縮を図ることができる。さらに、デバイスチップ全体を封止でき、信頼性が増すとともに、形成後の封止樹脂表面が平らになり、取り扱いが容易となる。

【0033】

上記のようにデバイスチップ3の周囲に樹脂7を供給した後、配線基板1ごと例えばオーブンに投入し、所定温度で所定時間(例えば150℃程度で30分)加熱し、塗布された樹脂7を熱硬化させる。加熱してから熱硬化反応が起こる100℃になるまでの間に樹脂7が低粘度になり流動化し易くなるが、封止空間の内圧が高くなるため機能面領域4周辺に流れ込む恐れはない。なお、オーブンの代わりにホットステージを用いてもよい。デバイスチップ3が実装された配線基板1をホットステージに載置することで、配線基板1側に直に熱を供給できるため、150℃に加熱した場合5分程度で熱硬化させることができる。

【0034】

以上のように、本実施形態では、封止信頼性を向上させた上で、容易にかつ収率よく中空に樹脂封止したデバイス装置を製造することができる。実際に、1mm角のSAWチップの場合について、周囲からSAWチップの下に樹脂7が入り込む幅を測定したところ、従来は300μm以上であったのに対して、上記の実施形態によれば150μm以下とすることができた。なお、上記のようにして樹脂封止を行ったデバイス装置の場合、樹脂7は、図2,3に示すように、隣接する配線パターン2同士又は配線パターン2と隣接するダミーパターン8との間において、外側方向に凹んだ形状となっている。

【0035】

次に、図11を参照して第2の実施形態について説明する。第2の実施形態にかかる配線基板1aは、図11に示すように、デバイスチップ3の機能面領域4と対向する対向領域の周囲を囲むように、デバイスチップ3の下側に位置する部位に段部9aが形成されている。すなわち、配線基板1aには、矩形状の機能面領域4より面積の広い矩形状の凹部9が形成されており、この凹部9の縁部によって段部9aが形成されている。このように構成された第2の実施形態では、前述した配線パターン2の端部の場合と同様に、段部9aによって樹脂7の進入が抑制されるので、前記した実施形態と同様な効果を得ることができる。

【0036】

なお、段部9aを形成するためには、上記のように全体を凹陥した形状の凹部9に限らず例えば周囲のみを凹陥したロ字状の凹部としても良く、或いは凹陥する代わりに周囲を突出させたと凸部を形成しても良い。また、図12に示す第3の実施形態のように、配線基板1bには段部を設けず、デバイスチップ3側を凹陥して凹部10を形成し、デバイスチップ3側の電極部分と機能面領域4の間に段部10aを設けても良い。

【0037】

なお、上述した実施形態では、樹脂封止デバイスとしてSAWデバイスを例に挙げて説明しているが、これに限定されるものではなく、素子の機能面上方に封止空間を必要とするFBAR、MEMSデバイス、光学デバイス等であっても適用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の第1の実施形態に係るデバイス装置の模式的な縦断面図。

【図2】図1のデバイス装置を透視して示す模式的な平面図。

【図3】図1のデバイス装置の変形例の構成を透視して示す模式的な平面図。

【図4】本発明の実施形態に係る製造方法を模式的に示す図。

【図5】図4の縦断面構成を模式的に示す図。

【図6】配線基板とデバイスチップとの間隔と樹脂の進入状態の関係を説明するための図。

【図7】樹脂の進入状態を説明するための図。

【図8】樹脂の接触角度を説明するための図。

【図9】樹脂の接触角度と樹脂の進入状態の関係を説明するための図。

【図10】樹脂の供給方法の他の例を説明するための図。

【図11】本発明の第2の実施形態に係るデバイス装置の模式的な縦断面図。

【図12】本発明の第3の実施形態に係るデバイス装置の模式的な縦断面図。

【符号の説明】

【0039】

1……配線基板、2……配線パターン、3……デバイスチップ、4……機能面領域、5……Auバンプ、6……空隙、7……樹脂、8……ダミーパターン、9,10……凹部、9a,10a……段部。

【特許請求の範囲】

【請求項1】

表面から突出する凸状の配線パターンが形成されるとともに、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、

前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、

かつ、前記電気的接続部に対応して設けられた前記配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されていることを特徴とする配線基板。

【請求項2】

前記配線パターンが、表面から10μm以上突出するように設けられていることを特徴とする請求項1記載の配線基板。

【請求項3】

前記対向領域の周囲に沿って、前記配線パターンの間に位置するように、表面から突出する凸状のダミーパターンが形成されていることを特徴とする請求項1又は2記載の配線基板。

【請求項4】

前記ダミーパターンが、表面から10μm以上突出し、かつ前記デバイスチップと直接接触しない高さとされていることを特徴とする請求項3記載の配線基板。

【請求項5】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、

前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されていることを特徴とする配線基板。

【請求項6】

前記段部が、表面を凹陥するように形成された凹部によって形成されていることを特徴とする請求項5記載の配線基板。

【請求項7】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、

前記デバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、表面から突出する凸状の配線パターンが形成された配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されている配線基板とを具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項8】

前記配線パターンが、表面から10μm以上突出するように設けられていることを特徴とする請求項7記載のデバイス装置。

【請求項9】

前記対向領域の周囲に沿って、前記配線パターンの間に位置するように、表面から突出する凸状のダミーパターンが形成されていることを特徴とする請求項7又は8記載のデバイス装置。

【請求項10】

前記ダミーパターンが、表面から10μm以上突出し、かつ前記デバイスチップと直接接触しない高さとされていることを特徴とする請求項9記載のデバイス装置。

【請求項11】

前記樹脂が、隣接する前記配線パターン同士、又は隣接する前記配線パターンと前記ダミーパターンの間で外側方向に向かって凹んだ形状とされていることを特徴とする請求項7乃至10いずれか1項記載のデバイス装置。

【請求項12】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、

前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されている配線基板を具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項13】

前記段部が、表面を凹陥するように形成された凹部によって形成されていることを特徴とする請求項12記載のデバイス装置。

【請求項14】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成され、前記電気的接続部と前記機能面領域との間に前記機能面領域側が凹むように形成された段部を有するデバイスチップと、

前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板を具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項15】

請求項7乃至14のいずれか1項記載のデバイス装置の製造方法であって、

前記デバイスチップの周囲に沿って樹脂を供給し、当該樹脂が前記機能面領域と前記配線基板との間に流入する前に前記デバイスチップの周囲全周に樹脂を供給し、前記デバイスチップと前記配線基板との間を前記機能面領域との間に空間が形成されるように樹脂により封止することを特徴とするデバイス装置の製造方法。

【請求項16】

前記デバイスチップの周囲に沿って、前記樹脂を供給するためのディスペンサを移動させながら前記樹脂を供給することを特徴とする請求項15記載のデバイス装置の製造方法。

【請求項17】

前記デバイスチップに対応した開口部を有するマスクを介して前記樹脂を供給することを特徴とする請求項15記載のデバイス装置の製造方法。

【請求項1】

表面から突出する凸状の配線パターンが形成されるとともに、表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、

前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、

かつ、前記電気的接続部に対応して設けられた前記配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されていることを特徴とする配線基板。

【請求項2】

前記配線パターンが、表面から10μm以上突出するように設けられていることを特徴とする請求項1記載の配線基板。

【請求項3】

前記対向領域の周囲に沿って、前記配線パターンの間に位置するように、表面から突出する凸状のダミーパターンが形成されていることを特徴とする請求項1又は2記載の配線基板。

【請求項4】

前記ダミーパターンが、表面から10μm以上突出し、かつ前記デバイスチップと直接接触しない高さとされていることを特徴とする請求項3記載の配線基板。

【請求項5】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板であって、

前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されていることを特徴とする配線基板。

【請求項6】

前記段部が、表面を凹陥するように形成された凹部によって形成されていることを特徴とする請求項5記載の配線基板。

【請求項7】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、

前記デバイスチップが、前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、表面から突出する凸状の配線パターンが形成された配線基板であって、前記配線パターンが、前記機能面領域と対向する対向領域の外側から、当該対向領域に延在することなく形成され、かつ、前記電気的接続部に対応して設けられた配線パターンの端部によって前記デバイスチップの下側に位置する段部が形成されている配線基板とを具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項8】

前記配線パターンが、表面から10μm以上突出するように設けられていることを特徴とする請求項7記載のデバイス装置。

【請求項9】

前記対向領域の周囲に沿って、前記配線パターンの間に位置するように、表面から突出する凸状のダミーパターンが形成されていることを特徴とする請求項7又は8記載のデバイス装置。

【請求項10】

前記ダミーパターンが、表面から10μm以上突出し、かつ前記デバイスチップと直接接触しない高さとされていることを特徴とする請求項9記載のデバイス装置。

【請求項11】

前記樹脂が、隣接する前記配線パターン同士、又は隣接する前記配線パターンと前記ダミーパターンの間で外側方向に向かって凹んだ形状とされていることを特徴とする請求項7乃至10いずれか1項記載のデバイス装置。

【請求項12】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成されたデバイスチップと、

前記機能面領域及び前記電気的接続部が配線基板側に向くように配置され、前記機能面領域と対向する対向領域の周囲を囲むように、前記デバイスチップの下側に位置する部位に段部が形成されている配線基板を具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項13】

前記段部が、表面を凹陥するように形成された凹部によって形成されていることを特徴とする請求項12記載のデバイス装置。

【請求項14】

表面に空間を必要とする機能面領域の周囲に複数の電気的接続部が形成され、前記電気的接続部と前記機能面領域との間に前記機能面領域側が凹むように形成された段部を有するデバイスチップと、

前記機能面領域及び前記電気的接続部が配線基板側に向くように配置される配線基板を具備し、

前記デバイスチップと前記配線基板との間が、前記機能面領域との間に空間が形成されるように樹脂により封止されていることを特徴とするデバイス装置。

【請求項15】

請求項7乃至14のいずれか1項記載のデバイス装置の製造方法であって、

前記デバイスチップの周囲に沿って樹脂を供給し、当該樹脂が前記機能面領域と前記配線基板との間に流入する前に前記デバイスチップの周囲全周に樹脂を供給し、前記デバイスチップと前記配線基板との間を前記機能面領域との間に空間が形成されるように樹脂により封止することを特徴とするデバイス装置の製造方法。

【請求項16】

前記デバイスチップの周囲に沿って、前記樹脂を供給するためのディスペンサを移動させながら前記樹脂を供給することを特徴とする請求項15記載のデバイス装置の製造方法。

【請求項17】

前記デバイスチップに対応した開口部を有するマスクを介して前記樹脂を供給することを特徴とする請求項15記載のデバイス装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−41857(P2008−41857A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−212903(P2006−212903)

【出願日】平成18年8月4日(2006.8.4)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月4日(2006.8.4)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]