配線基板、電子機器、及び電子機器の生産履歴管理方法

【課題】配線基板への表面実装部品の実装工程が行われた生産履歴を識別すること。

【解決手段】表面実装部品が実装される領域を除く領域に複数の目印部110が形成され、表面実装部品の実装工程が行われる生産履歴を識別するために、各目印部110におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられている。

【解決手段】表面実装部品が実装される領域を除く領域に複数の目印部110が形成され、表面実装部品の実装工程が行われる生産履歴を識別するために、各目印部110におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線基板、電子機器、及び電子機器の生産履歴管理方法に関する。特に、本発明は、表面実装部品を実装するための配線基板、当該配線基板を備えた電子機器、並びに当該電子機器の生産履歴管理方法に関する。

【背景技術】

【0002】

電子機器の生産においては、その電子機器のプリント基板への表面実装部品を実装する生産拠点や生産ラインが複数あり、アセンブリ後に特定の生産拠点や生産ラインでの不良が判明した場合、混在する各生産拠点や各生産ラインの製品の中から、不良品が発生した特定の生産拠点や生産ラインを選別する必要がある。

【0003】

方法としてまず考えられるのは、梱包済みなら開梱し、アセンブリ済み品なら解体して、実装基板に直にマーキングしたトレーサビリティ用の印字を読み取る方法であるが、全数開梱、解体に多くの時間や人件費を費やしてしまうといった問題があった。

【0004】

例えば、個体識別番号の情報を設けたプリント基板としては、個体識別番号等の情報を、はんだパターンを利用して設けたプリント基板が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平07−066512号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のプリント基板によっては、個体識別番号を、数字の文字列を目視にて確認したり、電気的に読み取って確認したりすることができるようになっている。しかしながら、このような技術によった場合には、プリント基板が電子機器に実装されてしまうと、その電子機器を分解して個体識別番号等を確認することになってしまう。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の第1の形態によると、表面実装部品を実装するための配線基板であって、表面実装部品が実装される領域を除く領域に複数の目印部が形成され、表面実装部品の実装工程が行われる生産履歴を識別するために、各目印部におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられていることを特徴とする配線基板。

【0008】

なおまた、上記のように発明の概要は、本発明の必要な特徴の全てを列挙したものではなく、これらの特徴群のサブコンビネーションもまた、発明となり得る。

【発明の効果】

【0009】

以上の説明から明らかなように、この発明においては、はんだの有無のパターンを表面実装部品が実装される生産履歴を識別するための識別パターンとする目印部を有する配線基板としたので、この配線基板を備えた電子機器の生産履歴を特定するような場合には、電子機器を解体することなく、例えば、X線撮影することにより、容易に実装基板情報を入手できる。また、印字で行っていたトレーサビリティ方法に代えて、はんだを設けることにしたので、工数の削減ができる。

【図面の簡単な説明】

【0010】

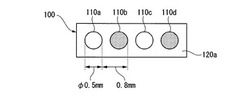

【図1】一実施形態に係るプリント基板100に形成されたトレーサビリティパッド110の一例を示す図である。

【図2】トレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図3】はんだ印刷されたトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図4】図1のプリント基板100に形成されたトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【図5】ビア形状のトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図6】ビア形状のトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【図7】スルーホール形状のトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図8】スルーホール形状のトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【発明を実施するための形態】

【0011】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は、特許請求の範囲にかかる発明を限定するものではなく、また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0012】

図1は、一実施形態に係るプリント基板100に形成されたトレーサビリティパッド110の一例を示す。図2は、トレーサビリティパッド110部分のプリント基板100の断面を示す。図3は、はんだ印刷されたトレーサビリティパッド110部分のプリント基板100の断面を示す。

【0013】

プリント基板100には、複数のトレーサビリティパッド110a〜d(以下、トレーサビリティパッド110と総称する。)が形成される。トレーサビリティパッド110は、プリント基板100に表面実装部品が実装される拠点やラインを識別するために用いられる。具体的には、各トレーサビリティパッド110におけるはんだの有無のパターンが識別用のパターンとなるように、はんだ印刷される。この例の場合には、4つのトレーサビリティパッド110におけるはんだの有無のパターンによって、2の4乗の16通りの識別用のパターンとすることができる。この例においては、トレーサビリティパッド110b、dにはんだ印刷されている状態を示している。なおまた、プリント基板100は、この発明における「配線基板」の一例であってよい。また、トレーサビリティパッド110は、この発明における「目印部」の一例であってよい。

【0014】

具体的には、各トレーサビリティパッド110は、プリント基板110において、表面実装部品が実装されない領域に形成される、平面視において円形のランドである。好ましくは、各トレーサビリティパッド110の径は、φ0.5mmとする。また、各トレーサビリティパッド110は、等間隔に配列される。好ましくは、各トレーサビリティパッド110は、0.8mmピッチとなるように配列される。

【0015】

ところで、プリント基板100は、ウエハース状に複数の絶縁体150a〜c(以下、絶縁体150と総称する。)と、複数のパターン140a〜d(以下、パターン140と総称する。)とを積み重ねたものである。そして、最も外側のパターン140a、dには、めっき130a、b(以下、めっき130と総称する。)がそれぞれ施されている。そして、めっき130a、bは、レジスト120a、b(以下、レジスト120と総称する。)によってそれぞれ覆われている。

【0016】

トレーサビリティパッド110は、レジスト120aの一部分が円形に取り除かれて、その内側のめっき130aが露出して形成されるものである。このようなトレーサビリティパッド110におけるはんだの有無を、例えば、X線撮影することによって判断する。そこで、めっき130は、Ni/Auめっきやプリフラックス処理が施されたものとする。

【0017】

図4は、図1のプリント基板100に形成されたトレーサビリティパッド110をX線撮影して得られた像を示す図である。上記のように、実装基板に関する各情報とはんだ有無のパターンとを紐付けし、プリント基板100へ部品を実装する際、各実装拠点毎に事前に決められた所定のトレーサビリティパッド110にはんだ印刷し、リフロー加熱により溶融させて識別用のマークとする。実装基板を電子機器の筐体に組み込んだ後に、プリント基板100に部品を実装した特定の拠点において不良が判明した際、梱包状態やアセンブリ状態のままX線撮影する。X線撮影されたプリント基板100のトレーサビリティパッド110は、はんだ印刷されたものだけが目視できるように映し出されることになる。このようにして、トレーサビリティパッド110のはんだ有無のパターンを確認し、不良を発生させた実装拠点やライン等の情報を得る。

【0018】

図5は、ビア形状のトレーサビリティパッド110部分のプリント基板100の断面を示す。図6は、ビア形状のトレーサビリティパッド110をX線撮影して得られた像を示す。図7は、スルーホール形状のトレーサビリティパッド110部分のプリント基板100の断面を示す。図8は、スルーホール形状のトレーサビリティパッド110をX線撮影して得られた像を示す。

【0019】

X線観察の際、図3のように、ランドの表面にはんだ印刷する工法では、はんだの厚みが薄かったり、筐体に組込んだ状態では他の構成部品とトレーサビリティパッド110が重なったりして、時にパターンの観察が困難になる場合がある。そこで、トレーサビリティパッド110の形状をめっきされたビア形状、又はスルーホール形状にすることにより、リフローはんだ付け時にはんだがビア底部やスルーホール内に入り込んではんだ付けされるため、はんだの厚みをより厚くすることができる、

【0020】

このようにして、トレーサビリティパッド110のビア形状部分111やスルーホール形状部分112は、X線撮影したときの像において、色濃く写し出されることになる。具体的には、スルーホール形状部分112は、ビア形状部分111よりも、より色濃く写し出されることになる。即ち、色濃くはんだを観察することができるため、鮮明にトレーサビリティパッド110のパターンを確認することが可能となる。

【0021】

第1の効果は、はんだ有無のパターンを有するトレーサビリティパッド110は、X線による観察にて確認が可能なため、アセンブリ状態や梱包状態のものを解体せずに、容易に実装基板情報を入手できることである。

【0022】

第2の効果は、トレーサビリティパッド110を表面がフラット形状のランドではなく、めっきされたビア形状、もしくはスルーホール形状に拡張することで、溶融はんだの厚みを厚くすることができるため、はんだ有無のパターン確認が鮮明に行えることである。

【0023】

第3の効果は、印字で行っていたトレーサビリティ方法がはんだ印刷になるため、工数の削減ができることである。

【0024】

上記の実施形態においては、X線撮影による識別方法を説明したが、実装基板の外観を直接確認することも可能である。また、上記の実施形態においては、実装拠点毎のパターンで説明したが、同じ拠点のライン毎でパターン分けすることも可能である。また、上記の実施形態においては、はんだ印刷によるトレーサビリティ方法について説明したが、既知の印字等による方法との併用も可能である。

【0025】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は、上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。そのような変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0026】

100 プリント基板

110 トレーサビリティパッド

111 ビア形状部分

112 スルーホール形状部分

120 レジスト

130 めっき

140 パターン

150 絶縁体

【技術分野】

【0001】

本発明は、配線基板、電子機器、及び電子機器の生産履歴管理方法に関する。特に、本発明は、表面実装部品を実装するための配線基板、当該配線基板を備えた電子機器、並びに当該電子機器の生産履歴管理方法に関する。

【背景技術】

【0002】

電子機器の生産においては、その電子機器のプリント基板への表面実装部品を実装する生産拠点や生産ラインが複数あり、アセンブリ後に特定の生産拠点や生産ラインでの不良が判明した場合、混在する各生産拠点や各生産ラインの製品の中から、不良品が発生した特定の生産拠点や生産ラインを選別する必要がある。

【0003】

方法としてまず考えられるのは、梱包済みなら開梱し、アセンブリ済み品なら解体して、実装基板に直にマーキングしたトレーサビリティ用の印字を読み取る方法であるが、全数開梱、解体に多くの時間や人件費を費やしてしまうといった問題があった。

【0004】

例えば、個体識別番号の情報を設けたプリント基板としては、個体識別番号等の情報を、はんだパターンを利用して設けたプリント基板が知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平07−066512号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のプリント基板によっては、個体識別番号を、数字の文字列を目視にて確認したり、電気的に読み取って確認したりすることができるようになっている。しかしながら、このような技術によった場合には、プリント基板が電子機器に実装されてしまうと、その電子機器を分解して個体識別番号等を確認することになってしまう。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の第1の形態によると、表面実装部品を実装するための配線基板であって、表面実装部品が実装される領域を除く領域に複数の目印部が形成され、表面実装部品の実装工程が行われる生産履歴を識別するために、各目印部におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられていることを特徴とする配線基板。

【0008】

なおまた、上記のように発明の概要は、本発明の必要な特徴の全てを列挙したものではなく、これらの特徴群のサブコンビネーションもまた、発明となり得る。

【発明の効果】

【0009】

以上の説明から明らかなように、この発明においては、はんだの有無のパターンを表面実装部品が実装される生産履歴を識別するための識別パターンとする目印部を有する配線基板としたので、この配線基板を備えた電子機器の生産履歴を特定するような場合には、電子機器を解体することなく、例えば、X線撮影することにより、容易に実装基板情報を入手できる。また、印字で行っていたトレーサビリティ方法に代えて、はんだを設けることにしたので、工数の削減ができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係るプリント基板100に形成されたトレーサビリティパッド110の一例を示す図である。

【図2】トレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図3】はんだ印刷されたトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図4】図1のプリント基板100に形成されたトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【図5】ビア形状のトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図6】ビア形状のトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【図7】スルーホール形状のトレーサビリティパッド110部分のプリント基板100の断面を示す図である。

【図8】スルーホール形状のトレーサビリティパッド110をX線撮影して得られた像を示す図である。

【発明を実施するための形態】

【0011】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は、特許請求の範囲にかかる発明を限定するものではなく、また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0012】

図1は、一実施形態に係るプリント基板100に形成されたトレーサビリティパッド110の一例を示す。図2は、トレーサビリティパッド110部分のプリント基板100の断面を示す。図3は、はんだ印刷されたトレーサビリティパッド110部分のプリント基板100の断面を示す。

【0013】

プリント基板100には、複数のトレーサビリティパッド110a〜d(以下、トレーサビリティパッド110と総称する。)が形成される。トレーサビリティパッド110は、プリント基板100に表面実装部品が実装される拠点やラインを識別するために用いられる。具体的には、各トレーサビリティパッド110におけるはんだの有無のパターンが識別用のパターンとなるように、はんだ印刷される。この例の場合には、4つのトレーサビリティパッド110におけるはんだの有無のパターンによって、2の4乗の16通りの識別用のパターンとすることができる。この例においては、トレーサビリティパッド110b、dにはんだ印刷されている状態を示している。なおまた、プリント基板100は、この発明における「配線基板」の一例であってよい。また、トレーサビリティパッド110は、この発明における「目印部」の一例であってよい。

【0014】

具体的には、各トレーサビリティパッド110は、プリント基板110において、表面実装部品が実装されない領域に形成される、平面視において円形のランドである。好ましくは、各トレーサビリティパッド110の径は、φ0.5mmとする。また、各トレーサビリティパッド110は、等間隔に配列される。好ましくは、各トレーサビリティパッド110は、0.8mmピッチとなるように配列される。

【0015】

ところで、プリント基板100は、ウエハース状に複数の絶縁体150a〜c(以下、絶縁体150と総称する。)と、複数のパターン140a〜d(以下、パターン140と総称する。)とを積み重ねたものである。そして、最も外側のパターン140a、dには、めっき130a、b(以下、めっき130と総称する。)がそれぞれ施されている。そして、めっき130a、bは、レジスト120a、b(以下、レジスト120と総称する。)によってそれぞれ覆われている。

【0016】

トレーサビリティパッド110は、レジスト120aの一部分が円形に取り除かれて、その内側のめっき130aが露出して形成されるものである。このようなトレーサビリティパッド110におけるはんだの有無を、例えば、X線撮影することによって判断する。そこで、めっき130は、Ni/Auめっきやプリフラックス処理が施されたものとする。

【0017】

図4は、図1のプリント基板100に形成されたトレーサビリティパッド110をX線撮影して得られた像を示す図である。上記のように、実装基板に関する各情報とはんだ有無のパターンとを紐付けし、プリント基板100へ部品を実装する際、各実装拠点毎に事前に決められた所定のトレーサビリティパッド110にはんだ印刷し、リフロー加熱により溶融させて識別用のマークとする。実装基板を電子機器の筐体に組み込んだ後に、プリント基板100に部品を実装した特定の拠点において不良が判明した際、梱包状態やアセンブリ状態のままX線撮影する。X線撮影されたプリント基板100のトレーサビリティパッド110は、はんだ印刷されたものだけが目視できるように映し出されることになる。このようにして、トレーサビリティパッド110のはんだ有無のパターンを確認し、不良を発生させた実装拠点やライン等の情報を得る。

【0018】

図5は、ビア形状のトレーサビリティパッド110部分のプリント基板100の断面を示す。図6は、ビア形状のトレーサビリティパッド110をX線撮影して得られた像を示す。図7は、スルーホール形状のトレーサビリティパッド110部分のプリント基板100の断面を示す。図8は、スルーホール形状のトレーサビリティパッド110をX線撮影して得られた像を示す。

【0019】

X線観察の際、図3のように、ランドの表面にはんだ印刷する工法では、はんだの厚みが薄かったり、筐体に組込んだ状態では他の構成部品とトレーサビリティパッド110が重なったりして、時にパターンの観察が困難になる場合がある。そこで、トレーサビリティパッド110の形状をめっきされたビア形状、又はスルーホール形状にすることにより、リフローはんだ付け時にはんだがビア底部やスルーホール内に入り込んではんだ付けされるため、はんだの厚みをより厚くすることができる、

【0020】

このようにして、トレーサビリティパッド110のビア形状部分111やスルーホール形状部分112は、X線撮影したときの像において、色濃く写し出されることになる。具体的には、スルーホール形状部分112は、ビア形状部分111よりも、より色濃く写し出されることになる。即ち、色濃くはんだを観察することができるため、鮮明にトレーサビリティパッド110のパターンを確認することが可能となる。

【0021】

第1の効果は、はんだ有無のパターンを有するトレーサビリティパッド110は、X線による観察にて確認が可能なため、アセンブリ状態や梱包状態のものを解体せずに、容易に実装基板情報を入手できることである。

【0022】

第2の効果は、トレーサビリティパッド110を表面がフラット形状のランドではなく、めっきされたビア形状、もしくはスルーホール形状に拡張することで、溶融はんだの厚みを厚くすることができるため、はんだ有無のパターン確認が鮮明に行えることである。

【0023】

第3の効果は、印字で行っていたトレーサビリティ方法がはんだ印刷になるため、工数の削減ができることである。

【0024】

上記の実施形態においては、X線撮影による識別方法を説明したが、実装基板の外観を直接確認することも可能である。また、上記の実施形態においては、実装拠点毎のパターンで説明したが、同じ拠点のライン毎でパターン分けすることも可能である。また、上記の実施形態においては、はんだ印刷によるトレーサビリティ方法について説明したが、既知の印字等による方法との併用も可能である。

【0025】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は、上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。そのような変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0026】

100 プリント基板

110 トレーサビリティパッド

111 ビア形状部分

112 スルーホール形状部分

120 レジスト

130 めっき

140 パターン

150 絶縁体

【特許請求の範囲】

【請求項1】

表面実装部品を実装するための配線基板であって、前記表面実装部品が実装される領域を除く領域に複数の目印部が形成され、前記表面実装部品の実装工程が行われる生産履歴を識別するために、前記各目印部におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられていることを特徴とする配線基板。

【請求項2】

前記各目印部のうち少なくとも一の目印部はビア形状であることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記各目印部のうち少なくとも一の目印部はスルーホール形状であることを特徴とする請求項1又は2に記載の配線基板。

【請求項4】

請求項1に記載の配線基板を備えたことを特徴とする電子機器。

【請求項5】

請求項4に記載の電子機器をX線撮影して得られた像に写った前記配線基板の前記各目印部におけるはんだの有無のパターンに基づいて、当該配線基板への前記表面実装部品の実装工程が行われた生産履歴を識別することを特徴とする電子機器の生産履歴管理方法。

【請求項1】

表面実装部品を実装するための配線基板であって、前記表面実装部品が実装される領域を除く領域に複数の目印部が形成され、前記表面実装部品の実装工程が行われる生産履歴を識別するために、前記各目印部におけるはんだの有無のパターンが識別用のパターンとなるように、はんだが設けられていることを特徴とする配線基板。

【請求項2】

前記各目印部のうち少なくとも一の目印部はビア形状であることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記各目印部のうち少なくとも一の目印部はスルーホール形状であることを特徴とする請求項1又は2に記載の配線基板。

【請求項4】

請求項1に記載の配線基板を備えたことを特徴とする電子機器。

【請求項5】

請求項4に記載の電子機器をX線撮影して得られた像に写った前記配線基板の前記各目印部におけるはんだの有無のパターンに基づいて、当該配線基板への前記表面実装部品の実装工程が行われた生産履歴を識別することを特徴とする電子機器の生産履歴管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−79957(P2012−79957A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−224651(P2010−224651)

【出願日】平成22年10月4日(2010.10.4)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月4日(2010.10.4)

【出願人】(390010179)埼玉日本電気株式会社 (1,228)

【Fターム(参考)】

[ Back to top ]