配線基板およびその製造方法

【課題】 絶縁板の貫通孔の内側面と、貫通孔内に配置された貫通導体の側面との間におけるクラック等の不具合が抑制された配線基板およびその製造方法を提供すること。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁板1と、貫通孔2内に配置されて、側面が貫通孔2の内側面に付着した貫通導体3とを備えており、貫通導体3の側面の一部に複数の凹部4が設けられているとともに、凹部4が設けられた部分において貫通導体3の側面と貫通孔2の内側面との間に空隙4aが設けられている配線基板である。空隙4aにおいて貫通導体3の熱膨張を吸収し、絶縁板1と貫通導体3との間の熱応力を緩和して、クラック等を抑制できる。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁板1と、貫通孔2内に配置されて、側面が貫通孔2の内側面に付着した貫通導体3とを備えており、貫通導体3の側面の一部に複数の凹部4が設けられているとともに、凹部4が設けられた部分において貫通導体3の側面と貫通孔2の内側面との間に空隙4aが設けられている配線基板である。空隙4aにおいて貫通導体3の熱膨張を吸収し、絶縁板1と貫通導体3との間の熱応力を緩和して、クラック等を抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、厚み方向に貫通する貫通孔を有する絶縁板と、この絶縁板を厚み方向に貫通する貫通孔内に配置されて側面が貫通孔の内側面に付着した貫通導体とを備える配線基板およびその製造方法に関するものである。

【背景技術】

【0002】

従来、電子部品搭載用等に使用される配線基板として、セラミック焼結体からなり、主面(上面や下面)に配線導体が形成された絶縁板と、その絶縁板を厚み方向に貫通する貫通孔と、貫通孔内に配置された貫通導体(いわゆるビア導体)とを備えたものが用いられている。絶縁板の上下面の配線導体は、貫通孔が形成された位置で上下に重なり合う部分を有し、この部分で貫通導体を介して上下に電気的に接続されている。

【0003】

このような配線基板は、例えば絶縁板の上面の配線導体に電子部品の電極や電子部品の電気検査を行なうためのプローブが接続され、下面の配線導体が回路基板等の外部電気回路基板に接続される。そして、絶縁板の上面の薄膜配線等の配線導体と、貫通導体と、絶縁板の下面の配線導体とを介して、電子部品が外部電気回路と電気的に接続され、信号の送受や、電子部品に対する電気的な検査等が行なわれる。

【0004】

貫通導体は、セラミック焼結体からなる絶縁層の所定位置にレーザ加工によって開口が円形状等の貫通孔を形成し、この貫通孔内に銅や銀−パラジウム等の金属ペーストを充填した後、金属ペーストを加熱して貫通孔の内側面に金属材料とし付着させることによって形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−94840号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような配線基板においては、絶縁板と貫通導体との熱膨張率に差がある(貫通導体の方が大きい)。そのため、例えば配線基板に電子部品を実装する際に加わる熱や、検査のために電子部品を加温する際に繰り返し加わる熱等によって貫通導体と絶縁板との間に熱応力が生じる。この熱応力によって、貫通導体の側面と貫通孔の内側面とが互いに付着し合う界面付近で、貫通導体または絶縁板の一部にクラック等の機械的な破壊が発生する可能性があるという問題点があった。このような破壊が生じると、貫通導体と貫通孔との間に外気や水分等が侵入しやすくなり、配線基板としての信頼性が低くなる可能性がある。

【0007】

本発明は上記従来の技術の問題点に鑑みて完成されたものであり、その目的は、セラミック焼結体からなる絶縁板の貫通孔の内側面と、貫通孔内に配置された貫通導体の側面との界面付近におけるクラック等の不具合が抑制された配線基板、およびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一つの態様の配線基板は、セラミック焼結体からなり、厚み方向に貫通する貫通孔を有する絶縁板と、前記貫通孔内に配置されて、側面が前記貫通孔の内側面に付着した貫通導体とを備えており、前記貫通導体の前記側面の一部に複数の凹部が設けられてい

るとともに、該凹部が設けられた部分において前記貫通導体の前記側面と前記貫通孔の前記内側面との間に空隙が設けられていることを特徴とする。

【0009】

本発明の一つの態様の配線基板の製造方法は、

セラミック焼結体からなる絶縁板を準備するとともに、該絶縁板を厚み方向に貫通する貫通孔を形成する第1工程と、

金属粉末を含む金属ペーストを作製するとともに、該金属ペーストを前記貫通孔内に充填する第2工程と、

前記貫通孔内の前記金属ペーストを加熱して前記金属粉末を焼結させて貫通導体とする第3工程とを備えており、

前記第3工程において、前記金属ペーストを加熱する温度を前記金属粉末同士が互いに焼結する温度として、前記焼結に伴い前記貫通導体の側面に凹部を生じさせることを特徴とする。

【発明の効果】

【0010】

本発明の一つの態様の配線基板によれば、貫通導体の側面の一部に複数の凹部が設けられているとともに、その凹部が設けられた部分において貫通導体の側面と貫通孔の内側面との間に空隙が設けられていることから、この空隙によって、絶縁板に比べて大きく膨張する貫通導体の膨張を吸収することができる。そのため、貫通導体と絶縁板との間に生じる熱応力を低減することができる。したがって、熱応力に起因する貫通導体と絶縁板(貫通孔の内側面)との界面付近におけるクラック等の機械的な破壊を抑制することができる。

【0011】

本発明の一つの態様の配線基板の製造方法によれば、上記各工程を備えており、貫通導体を形成する金属粉末を焼結させて、その貫通導体の側面に凹部を生じさせることから、貫通孔の内側面と貫通導体の側面との間に、凹部に応じて空隙を生じさせることができる。したがって、作製した配線基板において、上記空隙における貫通導体の熱膨張の吸収が可能であり、絶縁板と貫通導体との間におけるクラック等の破壊を抑制することができる。また、そのような配線基板を容易に製作することができる。

【図面の簡単な説明】

【0012】

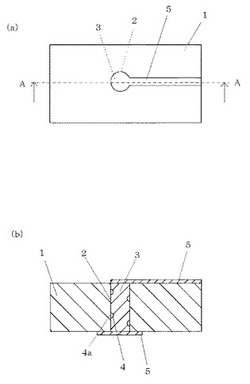

【図1】(a)は本発明の第1の実施形態の配線基板における要部を示す上面図であり、(b)は(a)のA−A線における断面図である。

【図2】図1に要部を示す配線基板全体の一例を模式的に示す上面図である。

【図3】図1(b)における要部をさらに拡大して示す断面図である。

【図4】図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である。

【図5】図1に示す配線基板の第2の変形例における要部を拡大して示す断面図である。

【図6】本発明の第2の実施形態の配線基板における要部を示す断面図である。

【図7】本発明の実施形態における配線基板の製造方法を工程順に示す断面図である。

【発明を実施するための形態】

【0013】

本発明の複数の実施形態の配線基板を、添付の図面を参照して説明する。以下の説明における上下の区別は便宜上のものであり、実用の際に上下が逆になっても構わない。

【0014】

(第1の実施形態の配線基板)

図1(a)は本発明の第1の実施形態の配線基板における要部を示す上面図であり、図1(b)は図1(a)のA−A線における断面図である。また、図2は、図1に要部を示

す配線基板全体の一例を模式的に示す上面図である。また、図3は、図1(b)における要部をさらに拡大して示す断面図である。

【0015】

図1〜図3において、1は絶縁板,2は貫通孔,3は貫通導体,4は凹部,5は配線導体である。絶縁板1に形成された貫通孔2内に貫通導体3が配置され、貫通導体3の側面が貫通孔2の内側面に付着されて配線基板が基本的に形成されている。また、絶縁板1の上下の配線導体5が貫通導体3を介して互いに電気的に接続されている。

【0016】

絶縁板1は、酸化アルミニウム質焼結体や窒化アルミニウム質焼結体,ムライト質焼結体,ガラスセラミック焼結体,ガラス母材中に結晶成分を析出させた結晶化ガラスまたは雲母やチタン酸アルミニウム等の微結晶焼結体からなる、金属材料とほぼ同等の精密な機械加工が可能なセラミック材料(いわゆるマシナブルセラミックス)等のセラミック焼結体により形成されている。

【0017】

絶縁板1は、例えば窒化アルミニウム質焼結体からなる場合であれば、次のようにして製作することができる。すなわち、まず窒化アルミニウムの粉末に酸化イットリウムや酸化カルシウム等の焼結助剤を添加するとともに、これらを有機溶剤およびバインダと混練してスラリーを作製する。次に、このスラリーをドクターブレード法やリップコータ法等のシート成形技術でシート状に成形することによってセラミックグリーンシートを作製する。その後、セラミックグリーンシートを切断加工や打ち抜き加工によって適当な形状および寸法とするとともに、これを非酸化性の雰囲気において約1600〜1900℃の温度で焼成することによって製作することができる。

【0018】

絶縁板1は、例えば四角板状や円板状等であり、例えば上面が、実装や電気チェックを行なう電子部品(図示せず)を搭載(電子部品を配線基板に電気的および機械的に接続して電子装置とするための実装、または電子部品に対して電気的なチェックを施すための一時的な載置)するための部位として使用される。電子部品としては、ICやLSI等の半導体集積回路素子およびLED(発光ダイオード)やPD(フォトダイオード),CCD(電荷結合素子)等の光半導体素子を含む半導体素子,弾性表面波素子や水晶振動子等の圧電素子,容量素子,抵抗器,半導体基板の表面に微小な電子機械機構が形成されてなるマイクロマシン(いわゆるMEMS素子)等の種々の電子部品が挙げられる。

【0019】

絶縁板1は、例えば図2に示すように、後述する貫通孔2、貫通導体3および配線導体5がそれぞれ複数、配列形成されたものであってもよい。この場合、多数の電極が縦横の並び等に配置された半導体集積回路素子等の半導体素子に対応して、電極接続用の多数の配線導体5が絶縁板1の上面に配置され得る。

【0020】

図1および図2に示す例において、絶縁板1の上面および下面に、それぞれ配線導体5が形成されている。配線導体5は、例えば電子部品と電気的に接続されて、この電子部品に対する信号の送受や、電子部品に対する電気的なチェックを行なうためのプローブを接続するための端子として機能する。絶縁板1の上下面の配線導体5は、絶縁板1を厚み方向に貫通する貫通導体3を介して互いに電気的に接続されている。

【0021】

配線導体5と電子部品との電気的な接続は、例えば配線導体5の所定部分に電子部品の電極(図示せず)をはんだ等の導電性接続材を介して接合することによって行なわれる。この場合、配線導体5について、例えば図1および図2に示したように貫通導体3の端面を覆う円形状等の比較的大きなパターンで(いわゆる接続パッドとして)形成しておいて、はんだの接合面積をより広くして、電子部品に対する電気的な接続の信頼性を向上させるようにしてもよい。

【0022】

配線導体5は、例えば、タングステン,モリブデン,マンガン,銅、銀,パラジウム,金,白金,ニッケル,コバルトまたはチタン等の金属材料、またはこれらの金属材料の合金材料からなる。

【0023】

配線導体5は、タングステンからなる場合であれば、タングステンの粉末を有機溶剤およびバインダとともに混練して作製したタングステンの金属ペーストを、絶縁板1となるセラミックグリーンシートの主面にスクリーン印刷法等の方法で所定パターンに塗布し、その後、セラミックグリーンシートと同時焼成することによって形成することができる。また、配線導体5は、銅やチタン,ニッケル等の金属材料をスパッタリング法やめっき法等の薄膜形成法によって絶縁板1の主面から貫通導体3の端面にかけて被着させることによって形成することもできる。貫通導体3の形成方法については後述する。

【0024】

貫通孔2は、例えば、セラミック焼結体からなる絶縁板1にドリル加工等の機械的な孔あけ加工や、炭酸ガスレーザ,YAG(イットリウム・アルミニウム・ガーネット)レーザ等のレーザ光の照射による孔あけ加工(レーザ加工)を施すことによって形成されている。貫通孔2について、(未焼成の上記セラミックグリーンシートの状態ではなく)セラミック焼結体からなる絶縁板1に孔あけ加工を施して形成した場合には、焼成時の収縮に起因する寸法精度の低下の影響を受けない。そのため、この場合には、絶縁板1における貫通孔2の位置精度を高くする上で有利である。

【0025】

貫通孔2は、例えば、直径が200μm〜700μm程度の円形状であり、この貫通孔2の内側に貫通導体3が配置されている。貫通孔2は、円形状に限らず、楕円形状や四角形状,角を円弧状に成形した四角形状等の形状でもかまわない。

【0026】

貫通導体3は、例えば、銅や銀,パラジウム,金,白金,ニッケル,コバルト,タングステン,モリブデン,マンガン等またはチタン等の金属材料またはこれらの金属材料の合金材料からなる。貫通導体3は、例えば絶縁板1が窒化アルミニウム質焼結体からなる場合であれば、チタン等の活性金属材料を含むものとする。貫通導体3に含まれる活性金属材料が絶縁板1(貫通孔2の内側面部分)と反応して結合し、活性金属材料を介して銅等の金属材料が絶縁板1に付着する。

【0027】

貫通導体3は、例えば銅およびチタン等の粉末を有機溶剤およびバインダとともに混練して作製した金属ペーストを貫通孔2内に真空吸引を併用したスクリーン印刷法等の方法で埋め込んだ後、この金属ペーストを絶縁板1とともに真空中、または非酸化雰囲気で加熱することによって、貫通孔2内に貫通導体3を形成することができる。

【0028】

なお、絶縁板1が酸化アルミニウム質焼結体やガラスセラミック焼結体等の酸化物系の材料からなる場合であれば、貫通導体3を形成する金属材料に、絶縁板1(貫通孔2の内側面)に対する密着性を向上させること等のためにガラス成分を添加してもよい。

【0029】

このような配線基板において、例えば、絶縁板1の上面の配線導体5に半導体素子等の電子部品(図示せず)が搭載され、電子部品の電極や電子部品の電気検査を行なうためのプローブ(図示せず)が接続される。また、絶縁板1の下面の配線導体5が回路基板等の外部電気回路基板(図示せず)に接続される。絶縁板1の上面の配線導体5と、貫通導体3と、絶縁板1の下面の配線導体5とを介して、電子部品が外部電気回路と電気的に接続され、電子部品に対する電力の供給や、信号の送受,電子部品に対する電気的なチェック等が行なわれる。例えば電子部品がLED等の発光素子の場合であれば、供給される電流によってLED等から光が放射される。

【0030】

上記配線基板において、貫通導体3の側面の一部に複数の凹部4が設けられているとと

もに、これらの凹部4が設けられた部分において貫通導体3の側面と貫通孔2の内側面との間に空隙4aが設けられている。空隙4aは、貫通孔2の内側面と貫通導体3の側面との間に上記凹部4が空間として存在することによって設けられている。つまり、貫通導体3の側面に設けられた凹部4が、貫通導体3の側面と貫通孔2の内側面との間の空隙4aとなっている。凹部4の形成方法については後述する。

【0031】

空隙4aによって、セラミック焼結体からなる絶縁板1と貫通導体3との熱膨張差に起因する熱応力が低減される。すなわち、絶縁板1に比べて大きく膨張しようとする貫通導体3の一部を空隙4a内に吸収することができる。そのため、上記熱応力が低減され、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊を抑制することができる。

【0032】

このような配線基板によれば、貫通導体3と絶縁板1との間の機械的な破壊が抑制されているため、貫通導体3を介した絶縁板1の上下面の配線導体5間の電気的な接続の信頼性を高くすることができる。

【0033】

空隙4aは、貫通導体3の熱膨張を吸収する上では合計の空隙4aの面積が大きいほど好ましいが、大きくしすぎると、貫通孔2の内側面と貫通導体3の側面との間の接合面積が小さくなって、貫通導体3の絶縁板1に対する付着の強度自体が低くなる可能性がある。なお、空隙4aの面積とは、貫通孔2の内側面のうち空隙4aが存在している部分の面積であり、貫通導体3の側面に設けられた凹部4の開口部分の面積に相当する。

【0034】

空隙4aの面積は、このような条件を考慮して、貫通導体3の熱膨張を効果的に吸収する上では、貫通孔2の内側面の面積、つまり空隙4aがないと仮定したときに貫通孔2の内側面に対して貫通導体3の側面が付着するべき面積面積(以下、接合面積という)に対して、合計で10〜40%程度の割合に設定すればよい。すなわち、貫通孔2の内側面と貫通導体3の側面とが互いに付着し合っている部分の面積をA、両者の間に空隙4aが設けられている部分(付着し合っていない部分)の面積をBとしたとき、B/(A+B)が0.1

〜0.4程度の範囲になるようにすればよい。

【0035】

例えば、絶縁板1が窒化アルミニウム質焼結体(熱膨張率が約4×10−6/℃)からなり、貫通導体3を形成する導体材料が、熱膨張率が約8〜16×10−6/℃程度の上記の金属材料(銅およびチタン等)からなる場合であれば、空隙4aの面積は、貫通導体3の接合面積に対して合計で15〜30%程度に設定すればよい。

【0036】

また、空隙4aの面積は、空隙4aが複数設けられているときに合計の面積が同じであれば、貫通孔2(内側面)と貫通導体3(側面)との接合強度を確保できる範囲で、両者の間のより広い範囲に配置されていることが好ましい。例えば、上記のような条件で空隙4aを貫通導体3の接合面積に対して10〜15%程度の体積で形成した場合であれば、一つの空隙4aの大きさを、貫通導体3を形成している粉末粒子の1/4程度にすればよい。

【0037】

空隙4aとなる凹部4は、凹部4の内面の一部に応力が集中することを抑制する上では、半球状等の、断面視における内面が円弧状のものであることが好ましい。この場合には、凹部4の一部に応力が集中することによる、貫通導体3のクラック等の発生をより効果的に抑制することができる。

【0038】

空隙4aは、貫通孔2と貫通導体3との間に外気中の水分等の腐食成分が侵入することを防ぐために、配線基板の外表面に露出しないようにすることが好ましい。つまり貫通導体3の上端部分および下端部分には凹部4を設けないようにすることが好ましい。

【0039】

図4は、図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である

。図4において図1〜図3と同様の部位には同様の符号を付している。図4に示す例においては、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されている。図4は、図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である。図4において図1〜図3と同様の部位には同様の符号を付している。図4に示す例においては、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されており、複数の凹部4の少なくとも一部が反応層6内に位置している。

【0040】

なお、図4に示す例は、貫通導体3の側面に設けられた凹部4の一部が、反応層6内に延びた例であるとみなすこともできる。この場合には、貫通導体3の凹部4に加えて、反応層6内の凹部4によって、貫通導体3の側面と貫通孔2の内側面との間の空隙4aが形成される。

【0041】

反応層6は、前述したようにチタン等の活性金属材料が絶縁板1の窒化アルミニウムと反応して生成した層であり、Al−N−Tiの成分を含んでいる。反応層6の熱膨張率は、絶縁板1の熱膨張率と、貫通導体3の熱膨張率との間の値である(例えば約6×10−6/℃)。そのため、反応層6の介在によって絶縁板1と貫通導体3との間の熱膨張率の差が緩和され、熱膨張率の差に起因する、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制される。

【0042】

また、図4に示す例においては、貫通孔2の内側面に、絶縁板1を形成しているセラミック焼結体の一部が溶融再結晶してなる改質層7が形成されているとともに、改質層7と反応層6とが接合している。この場合にも、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制され得る。

【0043】

すなわち、改質層7は絶縁板1に貫通孔2を形成する際のレーザ加工に伴う衝撃(熱衝撃)によって、厚み方向に貫通する微細な開口部7aを有している。そのため、この場合には、貫通導体3に設けた凹部4に加えて、改質層7、つまり絶縁板1側である貫通孔2の内側面の一部にも凹状の部分を形成できる。そのため、改質層7内にも熱膨張しようとする貫通導体3の一部吸収することができ、絶縁板1と貫通導体3との間の熱応力をより効果的に低減することができる。この場合、反応層6の一部が貫通導体3の一部とともに改質層7の開口部7a内に入り込んでも構わない。

【0044】

また、改質層7は、溶融再結晶に伴い酸素成分を含んでいることから、貫通導体3に含まれる活性金属と絶縁板1(実際には改質層7)との反応がより容易になり、反応層6を介した貫通導体3(側面)が絶縁板1(貫通孔2の内側面)との接合がより容易な、生産性に優れた配線基板とすることができる。

【0045】

また、図4に示す例においては、貫通孔2の内側面に、絶縁板1を形成しているセラミック焼結体の一部が溶融再結晶してなる改質層7が形成されているとともに、改質層7と反応層6とが接合している。この場合にも、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制され得る。

【0046】

また、改質層7は、溶融再結晶に伴い酸素成分を含んでいることから、貫通導体3に含まれる活性金属と絶縁板1(実際には改質層7)との反応がより容易になる。これは、酸素成分の存在により、チタン等がより活性化されて反応しやすくなることによる。そのため、反応層6を介した貫通導体3(側面)が絶縁板1(貫通孔2の内側面)との接合がより容易な、生産性に優れた配線基板とすることができる。

【0047】

なお、図4に示す第1の変形例において、反応層6および改質層7のいずれか一方のみ

が形成されていてもよい。反応層6および改質層7のいずれか一方のみであったとしても、それぞれが形成されていることによる効果は、独立して得ることができる。例えば反応層6のみが形成されている場合であっても、活性金属材料を含む銅等からなる貫通導体3と、窒化アルミニウム質焼結体からなる絶縁板1との間の熱膨張率の差を緩和する効果を得ることができる。また、改質層7のみが形成されている場合であっても、熱応力のより一層の低減等の効果を得ることができる。

【0048】

なお、反応層6の有無にかかわらず、改質層7が形成されている場合において、絶縁板1が酸化アルミニウム質焼結体やガラスセラミック焼結体等の酸化物系のセラミック材料からなるものであったとしても、上記開口部7aの存在による熱応力低減の効果は得ることができる。

【0049】

図5は、図1に示す配線基板の第2の変形例における要部を拡大して示す断面図である。図5において図1〜図4と同様の部位には同様の符号を付している。図5に示す例においては、図4に示す例と同様に、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されている。ただし、この図5に示す例においては、凹部4が反応層6よりも内側、つまり貫通導体3の反応層6が形成されていない部分に位置している。

【0050】

このような場合にも、例えば絶縁板1が窒化アルミニウム質焼結体からなり、反応層6がチタン等と窒化アルミニウム等との反応層である場合には、絶縁板1と貫通導体3との間の熱膨張率の差を緩和する効果を得ることができる。

【0051】

反応層6と貫通孔2に内側面との間には空隙4aに相当する部分が設けられていないが、反応層6は上記のように絶縁板1との熱膨張率の差が比較的小さいため、反応層6と絶縁板1との間に作用する熱応力は比較的小さい。そのため、反応層6にクラック等の機械的な破壊が生じるような可能性は小さい。

【0052】

(第2の実施形態の配線基板)

図6は、本発明の第2の実施形態の配線基板における要部を示す断面図である。第2の実施形態の配線基板について、第1の実施形態の配線基板と同様の部位等については説明を省略する。

【0053】

この第2の実施形態の配線基板においては、貫通孔2aが、長さ方向の両端部のそれぞれから中央部にかけて漸次径が大きくなっている。この貫通孔2a内に配置された貫通導体3aも、同様の形状になっている。これら以外の部位については、前述した第1の実施形態の配線基板と同様である。

【0054】

このような配線基板によれば、例えば貫通導体3aが熱膨張しようとしたとしても、貫通導体3aの傾斜した側面が傾斜した貫通孔2aの内側面に押し付けられるため、貫通導体3aの長さ方向の伸びが抑制される。そのため、貫通導体3aの長さ方向の伸びに伴って貫通導体3aの一部または全部が貫通孔2aから外側に抜けるようなことがより効果的に抑制される。

【0055】

このような形状の貫通孔2aは、例えば絶縁板1を、2層の絶縁層(図示せず)を上下に積層することによって形成するようにして、上下の絶縁層に形成する貫通孔(図示せず)を、絶縁層の一方の主面から他方の主面にかけて漸次径が大きくなるような形状(いわゆるテーパー状)とすればよい。この2層の絶縁層を、貫通孔の径が大きい方の主面同士が対向し合うように、かつ貫通孔が上下につながるように積層すれば、上記形状の貫通孔2aを形成することができる。またこの貫通孔2a内に前述した銅等の金属ペーストを充

填して加熱すれば、上記形状の貫通導体3aを形成することができる。

【0056】

(配線基板の製造方法)

本発明の実施形態における配線基板の製造方法について、図7を参照して説明する。図7(a)〜(c)は、それぞれ本発明の実施形態における配線基板の製造方法を工程順に示す断面図である。図7において図1〜図3と同様の部位には同様の符号を付している。以下の説明において、上記配線基板についての説明と同様の事項については説明を省略する。

【0057】

まず、図7(a)に示すように、セラミック焼結体からなる絶縁板1を準備するとともに、絶縁板1を厚み方向に貫通する貫通孔2を形成する。絶縁板1は、上記酸化アルミニウム質焼結体や窒化アルミニウム質焼結体等のセラミック焼結体により作製する。

【0058】

絶縁板1が窒化アルミニウム質焼結体からなる場合であれば、上記と同様に、窒化アルミニウム等の原料粉末をシート状に成形してセラミックグリーンシート(図示せず)を作製し、これを積層した後に焼成することによって、絶縁板1を作製して準備することができる。

【0059】

貫通孔2は、上記と同様に、機械的な孔あけ加工またはレーザ加工等の方法で形成することができる。前述したように、貫通孔2をレーザ加工で形成するようにすれば貫通孔2の内側面に改質層7を形成することができ、絶縁板1と貫通導体3との間の熱応力を緩和する上ではより有効である。

【0060】

次に、図7(b)に示すように、金属粉末を含む金属ペースト13を作製するとともに、金属ペースト13を貫通孔2内に充填する。金属粉末を形成する金属材料としては、上記貫通導体3を形成する、銅およびタングステン等の金属材料を用いることができる。

【0061】

金属ペースト13は、上記と同様に銅およびチタン等の粉末を有機溶剤およびバインダとともに混練して作製することができる。金属ペースト13の貫通孔2内への充填も上記と同様に真空吸引を併用したスクリーン印刷法等の方法で行なうことができる。

【0062】

次に、図7(c)に示すように、貫通孔2内の金属ペースト13を加熱して金属粉末を焼結させて貫通導体3とする。この工程において、金属ペースト13を加熱する温度は、金属ペースト13を形成している銅等の金属粉末同士が互いに焼結する温度とする。これにより、焼結に伴い貫通導体3の側面に凹部4を生じさせる。凹部4の形状および寸法に応じて、絶縁板1と貫通導体3との間に空隙4aを設けることができる。

【0063】

このような配線基板の製造方法によれば、上記各工程を備えており、貫通導体3を形成する金属粉末を焼結させて、その貫通導体3の側面に凹部4を生じさせることから、貫通孔2の内側面と貫通導体3の側面との間に、凹部4に応じて空隙4aを生じさせることができる。したがって、作製した配線基板において、上記空隙4aにおける、貫通導体3の熱膨張の吸収が可能であり、絶縁板1と貫通導体3との間におけるクラック等の破壊を抑制することができる。また、そのような配線基板を容易に製作することができる。

【0064】

すなわち、上記製造方法によれば、貫通導体3の側面に凹部4を形成するような加工を別途施す必要がなく、貫通導体3の形成と同時に凹部4の形成も行なうことができる。また、この貫通導体3の形成は、金属ペースト13を加熱する操作のみであるため、手間がかからない。そのため、絶縁板1(貫通孔2の内側面)と貫通導体3(貫通導体3の側面)との間に上記空隙4aを有する配線基板を容易に製作することができる。

【0065】

金属粉末を焼結させる温度は、金属粉末を形成している金属材料の融点付近温度(例えば融点に対して+50℃〜−200℃)であり、例えば、金属ペースト13が銅の粉末を用いて

作製したものであれば、上記金属粉末を焼結させる温度は、粉末の大きさにもよるが、約900〜1000℃程度である。

【0066】

なお、貫通導体3を、複数の金属材料を用いて形成する場合であれば、上記焼結する温度は、上記複数の金属材料の合金の融点を基準に設定する。互いに合金化しない複数の金属材料を使用する場合は、主成分の融点で設定する。

【0067】

以上の工程の後、例えばスパッタリング法や蒸着法,めっき法等の薄膜形成方法で所定パターンに配線導体5を絶縁板1の上面等に被着させれば、図1または図2に示すような配線基板を製作することができる。

【符号の説明】

【0068】

1・・・絶縁板

2・・・貫通孔

2a・・貫通孔

3・・・貫通導体

3a・・貫通導体

4・・・凹部

4a・・空隙

5・・・配線導体

6・・・反応層

7・・・改質層

7a・・開口部

13・・・金属ペースト

【技術分野】

【0001】

本発明は、厚み方向に貫通する貫通孔を有する絶縁板と、この絶縁板を厚み方向に貫通する貫通孔内に配置されて側面が貫通孔の内側面に付着した貫通導体とを備える配線基板およびその製造方法に関するものである。

【背景技術】

【0002】

従来、電子部品搭載用等に使用される配線基板として、セラミック焼結体からなり、主面(上面や下面)に配線導体が形成された絶縁板と、その絶縁板を厚み方向に貫通する貫通孔と、貫通孔内に配置された貫通導体(いわゆるビア導体)とを備えたものが用いられている。絶縁板の上下面の配線導体は、貫通孔が形成された位置で上下に重なり合う部分を有し、この部分で貫通導体を介して上下に電気的に接続されている。

【0003】

このような配線基板は、例えば絶縁板の上面の配線導体に電子部品の電極や電子部品の電気検査を行なうためのプローブが接続され、下面の配線導体が回路基板等の外部電気回路基板に接続される。そして、絶縁板の上面の薄膜配線等の配線導体と、貫通導体と、絶縁板の下面の配線導体とを介して、電子部品が外部電気回路と電気的に接続され、信号の送受や、電子部品に対する電気的な検査等が行なわれる。

【0004】

貫通導体は、セラミック焼結体からなる絶縁層の所定位置にレーザ加工によって開口が円形状等の貫通孔を形成し、この貫通孔内に銅や銀−パラジウム等の金属ペーストを充填した後、金属ペーストを加熱して貫通孔の内側面に金属材料とし付着させることによって形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−94840号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような配線基板においては、絶縁板と貫通導体との熱膨張率に差がある(貫通導体の方が大きい)。そのため、例えば配線基板に電子部品を実装する際に加わる熱や、検査のために電子部品を加温する際に繰り返し加わる熱等によって貫通導体と絶縁板との間に熱応力が生じる。この熱応力によって、貫通導体の側面と貫通孔の内側面とが互いに付着し合う界面付近で、貫通導体または絶縁板の一部にクラック等の機械的な破壊が発生する可能性があるという問題点があった。このような破壊が生じると、貫通導体と貫通孔との間に外気や水分等が侵入しやすくなり、配線基板としての信頼性が低くなる可能性がある。

【0007】

本発明は上記従来の技術の問題点に鑑みて完成されたものであり、その目的は、セラミック焼結体からなる絶縁板の貫通孔の内側面と、貫通孔内に配置された貫通導体の側面との界面付近におけるクラック等の不具合が抑制された配線基板、およびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一つの態様の配線基板は、セラミック焼結体からなり、厚み方向に貫通する貫通孔を有する絶縁板と、前記貫通孔内に配置されて、側面が前記貫通孔の内側面に付着した貫通導体とを備えており、前記貫通導体の前記側面の一部に複数の凹部が設けられてい

るとともに、該凹部が設けられた部分において前記貫通導体の前記側面と前記貫通孔の前記内側面との間に空隙が設けられていることを特徴とする。

【0009】

本発明の一つの態様の配線基板の製造方法は、

セラミック焼結体からなる絶縁板を準備するとともに、該絶縁板を厚み方向に貫通する貫通孔を形成する第1工程と、

金属粉末を含む金属ペーストを作製するとともに、該金属ペーストを前記貫通孔内に充填する第2工程と、

前記貫通孔内の前記金属ペーストを加熱して前記金属粉末を焼結させて貫通導体とする第3工程とを備えており、

前記第3工程において、前記金属ペーストを加熱する温度を前記金属粉末同士が互いに焼結する温度として、前記焼結に伴い前記貫通導体の側面に凹部を生じさせることを特徴とする。

【発明の効果】

【0010】

本発明の一つの態様の配線基板によれば、貫通導体の側面の一部に複数の凹部が設けられているとともに、その凹部が設けられた部分において貫通導体の側面と貫通孔の内側面との間に空隙が設けられていることから、この空隙によって、絶縁板に比べて大きく膨張する貫通導体の膨張を吸収することができる。そのため、貫通導体と絶縁板との間に生じる熱応力を低減することができる。したがって、熱応力に起因する貫通導体と絶縁板(貫通孔の内側面)との界面付近におけるクラック等の機械的な破壊を抑制することができる。

【0011】

本発明の一つの態様の配線基板の製造方法によれば、上記各工程を備えており、貫通導体を形成する金属粉末を焼結させて、その貫通導体の側面に凹部を生じさせることから、貫通孔の内側面と貫通導体の側面との間に、凹部に応じて空隙を生じさせることができる。したがって、作製した配線基板において、上記空隙における貫通導体の熱膨張の吸収が可能であり、絶縁板と貫通導体との間におけるクラック等の破壊を抑制することができる。また、そのような配線基板を容易に製作することができる。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の第1の実施形態の配線基板における要部を示す上面図であり、(b)は(a)のA−A線における断面図である。

【図2】図1に要部を示す配線基板全体の一例を模式的に示す上面図である。

【図3】図1(b)における要部をさらに拡大して示す断面図である。

【図4】図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である。

【図5】図1に示す配線基板の第2の変形例における要部を拡大して示す断面図である。

【図6】本発明の第2の実施形態の配線基板における要部を示す断面図である。

【図7】本発明の実施形態における配線基板の製造方法を工程順に示す断面図である。

【発明を実施するための形態】

【0013】

本発明の複数の実施形態の配線基板を、添付の図面を参照して説明する。以下の説明における上下の区別は便宜上のものであり、実用の際に上下が逆になっても構わない。

【0014】

(第1の実施形態の配線基板)

図1(a)は本発明の第1の実施形態の配線基板における要部を示す上面図であり、図1(b)は図1(a)のA−A線における断面図である。また、図2は、図1に要部を示

す配線基板全体の一例を模式的に示す上面図である。また、図3は、図1(b)における要部をさらに拡大して示す断面図である。

【0015】

図1〜図3において、1は絶縁板,2は貫通孔,3は貫通導体,4は凹部,5は配線導体である。絶縁板1に形成された貫通孔2内に貫通導体3が配置され、貫通導体3の側面が貫通孔2の内側面に付着されて配線基板が基本的に形成されている。また、絶縁板1の上下の配線導体5が貫通導体3を介して互いに電気的に接続されている。

【0016】

絶縁板1は、酸化アルミニウム質焼結体や窒化アルミニウム質焼結体,ムライト質焼結体,ガラスセラミック焼結体,ガラス母材中に結晶成分を析出させた結晶化ガラスまたは雲母やチタン酸アルミニウム等の微結晶焼結体からなる、金属材料とほぼ同等の精密な機械加工が可能なセラミック材料(いわゆるマシナブルセラミックス)等のセラミック焼結体により形成されている。

【0017】

絶縁板1は、例えば窒化アルミニウム質焼結体からなる場合であれば、次のようにして製作することができる。すなわち、まず窒化アルミニウムの粉末に酸化イットリウムや酸化カルシウム等の焼結助剤を添加するとともに、これらを有機溶剤およびバインダと混練してスラリーを作製する。次に、このスラリーをドクターブレード法やリップコータ法等のシート成形技術でシート状に成形することによってセラミックグリーンシートを作製する。その後、セラミックグリーンシートを切断加工や打ち抜き加工によって適当な形状および寸法とするとともに、これを非酸化性の雰囲気において約1600〜1900℃の温度で焼成することによって製作することができる。

【0018】

絶縁板1は、例えば四角板状や円板状等であり、例えば上面が、実装や電気チェックを行なう電子部品(図示せず)を搭載(電子部品を配線基板に電気的および機械的に接続して電子装置とするための実装、または電子部品に対して電気的なチェックを施すための一時的な載置)するための部位として使用される。電子部品としては、ICやLSI等の半導体集積回路素子およびLED(発光ダイオード)やPD(フォトダイオード),CCD(電荷結合素子)等の光半導体素子を含む半導体素子,弾性表面波素子や水晶振動子等の圧電素子,容量素子,抵抗器,半導体基板の表面に微小な電子機械機構が形成されてなるマイクロマシン(いわゆるMEMS素子)等の種々の電子部品が挙げられる。

【0019】

絶縁板1は、例えば図2に示すように、後述する貫通孔2、貫通導体3および配線導体5がそれぞれ複数、配列形成されたものであってもよい。この場合、多数の電極が縦横の並び等に配置された半導体集積回路素子等の半導体素子に対応して、電極接続用の多数の配線導体5が絶縁板1の上面に配置され得る。

【0020】

図1および図2に示す例において、絶縁板1の上面および下面に、それぞれ配線導体5が形成されている。配線導体5は、例えば電子部品と電気的に接続されて、この電子部品に対する信号の送受や、電子部品に対する電気的なチェックを行なうためのプローブを接続するための端子として機能する。絶縁板1の上下面の配線導体5は、絶縁板1を厚み方向に貫通する貫通導体3を介して互いに電気的に接続されている。

【0021】

配線導体5と電子部品との電気的な接続は、例えば配線導体5の所定部分に電子部品の電極(図示せず)をはんだ等の導電性接続材を介して接合することによって行なわれる。この場合、配線導体5について、例えば図1および図2に示したように貫通導体3の端面を覆う円形状等の比較的大きなパターンで(いわゆる接続パッドとして)形成しておいて、はんだの接合面積をより広くして、電子部品に対する電気的な接続の信頼性を向上させるようにしてもよい。

【0022】

配線導体5は、例えば、タングステン,モリブデン,マンガン,銅、銀,パラジウム,金,白金,ニッケル,コバルトまたはチタン等の金属材料、またはこれらの金属材料の合金材料からなる。

【0023】

配線導体5は、タングステンからなる場合であれば、タングステンの粉末を有機溶剤およびバインダとともに混練して作製したタングステンの金属ペーストを、絶縁板1となるセラミックグリーンシートの主面にスクリーン印刷法等の方法で所定パターンに塗布し、その後、セラミックグリーンシートと同時焼成することによって形成することができる。また、配線導体5は、銅やチタン,ニッケル等の金属材料をスパッタリング法やめっき法等の薄膜形成法によって絶縁板1の主面から貫通導体3の端面にかけて被着させることによって形成することもできる。貫通導体3の形成方法については後述する。

【0024】

貫通孔2は、例えば、セラミック焼結体からなる絶縁板1にドリル加工等の機械的な孔あけ加工や、炭酸ガスレーザ,YAG(イットリウム・アルミニウム・ガーネット)レーザ等のレーザ光の照射による孔あけ加工(レーザ加工)を施すことによって形成されている。貫通孔2について、(未焼成の上記セラミックグリーンシートの状態ではなく)セラミック焼結体からなる絶縁板1に孔あけ加工を施して形成した場合には、焼成時の収縮に起因する寸法精度の低下の影響を受けない。そのため、この場合には、絶縁板1における貫通孔2の位置精度を高くする上で有利である。

【0025】

貫通孔2は、例えば、直径が200μm〜700μm程度の円形状であり、この貫通孔2の内側に貫通導体3が配置されている。貫通孔2は、円形状に限らず、楕円形状や四角形状,角を円弧状に成形した四角形状等の形状でもかまわない。

【0026】

貫通導体3は、例えば、銅や銀,パラジウム,金,白金,ニッケル,コバルト,タングステン,モリブデン,マンガン等またはチタン等の金属材料またはこれらの金属材料の合金材料からなる。貫通導体3は、例えば絶縁板1が窒化アルミニウム質焼結体からなる場合であれば、チタン等の活性金属材料を含むものとする。貫通導体3に含まれる活性金属材料が絶縁板1(貫通孔2の内側面部分)と反応して結合し、活性金属材料を介して銅等の金属材料が絶縁板1に付着する。

【0027】

貫通導体3は、例えば銅およびチタン等の粉末を有機溶剤およびバインダとともに混練して作製した金属ペーストを貫通孔2内に真空吸引を併用したスクリーン印刷法等の方法で埋め込んだ後、この金属ペーストを絶縁板1とともに真空中、または非酸化雰囲気で加熱することによって、貫通孔2内に貫通導体3を形成することができる。

【0028】

なお、絶縁板1が酸化アルミニウム質焼結体やガラスセラミック焼結体等の酸化物系の材料からなる場合であれば、貫通導体3を形成する金属材料に、絶縁板1(貫通孔2の内側面)に対する密着性を向上させること等のためにガラス成分を添加してもよい。

【0029】

このような配線基板において、例えば、絶縁板1の上面の配線導体5に半導体素子等の電子部品(図示せず)が搭載され、電子部品の電極や電子部品の電気検査を行なうためのプローブ(図示せず)が接続される。また、絶縁板1の下面の配線導体5が回路基板等の外部電気回路基板(図示せず)に接続される。絶縁板1の上面の配線導体5と、貫通導体3と、絶縁板1の下面の配線導体5とを介して、電子部品が外部電気回路と電気的に接続され、電子部品に対する電力の供給や、信号の送受,電子部品に対する電気的なチェック等が行なわれる。例えば電子部品がLED等の発光素子の場合であれば、供給される電流によってLED等から光が放射される。

【0030】

上記配線基板において、貫通導体3の側面の一部に複数の凹部4が設けられているとと

もに、これらの凹部4が設けられた部分において貫通導体3の側面と貫通孔2の内側面との間に空隙4aが設けられている。空隙4aは、貫通孔2の内側面と貫通導体3の側面との間に上記凹部4が空間として存在することによって設けられている。つまり、貫通導体3の側面に設けられた凹部4が、貫通導体3の側面と貫通孔2の内側面との間の空隙4aとなっている。凹部4の形成方法については後述する。

【0031】

空隙4aによって、セラミック焼結体からなる絶縁板1と貫通導体3との熱膨張差に起因する熱応力が低減される。すなわち、絶縁板1に比べて大きく膨張しようとする貫通導体3の一部を空隙4a内に吸収することができる。そのため、上記熱応力が低減され、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊を抑制することができる。

【0032】

このような配線基板によれば、貫通導体3と絶縁板1との間の機械的な破壊が抑制されているため、貫通導体3を介した絶縁板1の上下面の配線導体5間の電気的な接続の信頼性を高くすることができる。

【0033】

空隙4aは、貫通導体3の熱膨張を吸収する上では合計の空隙4aの面積が大きいほど好ましいが、大きくしすぎると、貫通孔2の内側面と貫通導体3の側面との間の接合面積が小さくなって、貫通導体3の絶縁板1に対する付着の強度自体が低くなる可能性がある。なお、空隙4aの面積とは、貫通孔2の内側面のうち空隙4aが存在している部分の面積であり、貫通導体3の側面に設けられた凹部4の開口部分の面積に相当する。

【0034】

空隙4aの面積は、このような条件を考慮して、貫通導体3の熱膨張を効果的に吸収する上では、貫通孔2の内側面の面積、つまり空隙4aがないと仮定したときに貫通孔2の内側面に対して貫通導体3の側面が付着するべき面積面積(以下、接合面積という)に対して、合計で10〜40%程度の割合に設定すればよい。すなわち、貫通孔2の内側面と貫通導体3の側面とが互いに付着し合っている部分の面積をA、両者の間に空隙4aが設けられている部分(付着し合っていない部分)の面積をBとしたとき、B/(A+B)が0.1

〜0.4程度の範囲になるようにすればよい。

【0035】

例えば、絶縁板1が窒化アルミニウム質焼結体(熱膨張率が約4×10−6/℃)からなり、貫通導体3を形成する導体材料が、熱膨張率が約8〜16×10−6/℃程度の上記の金属材料(銅およびチタン等)からなる場合であれば、空隙4aの面積は、貫通導体3の接合面積に対して合計で15〜30%程度に設定すればよい。

【0036】

また、空隙4aの面積は、空隙4aが複数設けられているときに合計の面積が同じであれば、貫通孔2(内側面)と貫通導体3(側面)との接合強度を確保できる範囲で、両者の間のより広い範囲に配置されていることが好ましい。例えば、上記のような条件で空隙4aを貫通導体3の接合面積に対して10〜15%程度の体積で形成した場合であれば、一つの空隙4aの大きさを、貫通導体3を形成している粉末粒子の1/4程度にすればよい。

【0037】

空隙4aとなる凹部4は、凹部4の内面の一部に応力が集中することを抑制する上では、半球状等の、断面視における内面が円弧状のものであることが好ましい。この場合には、凹部4の一部に応力が集中することによる、貫通導体3のクラック等の発生をより効果的に抑制することができる。

【0038】

空隙4aは、貫通孔2と貫通導体3との間に外気中の水分等の腐食成分が侵入することを防ぐために、配線基板の外表面に露出しないようにすることが好ましい。つまり貫通導体3の上端部分および下端部分には凹部4を設けないようにすることが好ましい。

【0039】

図4は、図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である

。図4において図1〜図3と同様の部位には同様の符号を付している。図4に示す例においては、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されている。図4は、図1に示す配線基板の第1の変形例における要部を拡大して示す断面図である。図4において図1〜図3と同様の部位には同様の符号を付している。図4に示す例においては、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されており、複数の凹部4の少なくとも一部が反応層6内に位置している。

【0040】

なお、図4に示す例は、貫通導体3の側面に設けられた凹部4の一部が、反応層6内に延びた例であるとみなすこともできる。この場合には、貫通導体3の凹部4に加えて、反応層6内の凹部4によって、貫通導体3の側面と貫通孔2の内側面との間の空隙4aが形成される。

【0041】

反応層6は、前述したようにチタン等の活性金属材料が絶縁板1の窒化アルミニウムと反応して生成した層であり、Al−N−Tiの成分を含んでいる。反応層6の熱膨張率は、絶縁板1の熱膨張率と、貫通導体3の熱膨張率との間の値である(例えば約6×10−6/℃)。そのため、反応層6の介在によって絶縁板1と貫通導体3との間の熱膨張率の差が緩和され、熱膨張率の差に起因する、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制される。

【0042】

また、図4に示す例においては、貫通孔2の内側面に、絶縁板1を形成しているセラミック焼結体の一部が溶融再結晶してなる改質層7が形成されているとともに、改質層7と反応層6とが接合している。この場合にも、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制され得る。

【0043】

すなわち、改質層7は絶縁板1に貫通孔2を形成する際のレーザ加工に伴う衝撃(熱衝撃)によって、厚み方向に貫通する微細な開口部7aを有している。そのため、この場合には、貫通導体3に設けた凹部4に加えて、改質層7、つまり絶縁板1側である貫通孔2の内側面の一部にも凹状の部分を形成できる。そのため、改質層7内にも熱膨張しようとする貫通導体3の一部吸収することができ、絶縁板1と貫通導体3との間の熱応力をより効果的に低減することができる。この場合、反応層6の一部が貫通導体3の一部とともに改質層7の開口部7a内に入り込んでも構わない。

【0044】

また、改質層7は、溶融再結晶に伴い酸素成分を含んでいることから、貫通導体3に含まれる活性金属と絶縁板1(実際には改質層7)との反応がより容易になり、反応層6を介した貫通導体3(側面)が絶縁板1(貫通孔2の内側面)との接合がより容易な、生産性に優れた配線基板とすることができる。

【0045】

また、図4に示す例においては、貫通孔2の内側面に、絶縁板1を形成しているセラミック焼結体の一部が溶融再結晶してなる改質層7が形成されているとともに、改質層7と反応層6とが接合している。この場合にも、絶縁板1と貫通導体3との境界部分におけるクラック等の破壊がより効果的に抑制され得る。

【0046】

また、改質層7は、溶融再結晶に伴い酸素成分を含んでいることから、貫通導体3に含まれる活性金属と絶縁板1(実際には改質層7)との反応がより容易になる。これは、酸素成分の存在により、チタン等がより活性化されて反応しやすくなることによる。そのため、反応層6を介した貫通導体3(側面)が絶縁板1(貫通孔2の内側面)との接合がより容易な、生産性に優れた配線基板とすることができる。

【0047】

なお、図4に示す第1の変形例において、反応層6および改質層7のいずれか一方のみ

が形成されていてもよい。反応層6および改質層7のいずれか一方のみであったとしても、それぞれが形成されていることによる効果は、独立して得ることができる。例えば反応層6のみが形成されている場合であっても、活性金属材料を含む銅等からなる貫通導体3と、窒化アルミニウム質焼結体からなる絶縁板1との間の熱膨張率の差を緩和する効果を得ることができる。また、改質層7のみが形成されている場合であっても、熱応力のより一層の低減等の効果を得ることができる。

【0048】

なお、反応層6の有無にかかわらず、改質層7が形成されている場合において、絶縁板1が酸化アルミニウム質焼結体やガラスセラミック焼結体等の酸化物系のセラミック材料からなるものであったとしても、上記開口部7aの存在による熱応力低減の効果は得ることができる。

【0049】

図5は、図1に示す配線基板の第2の変形例における要部を拡大して示す断面図である。図5において図1〜図4と同様の部位には同様の符号を付している。図5に示す例においては、図4に示す例と同様に、貫通導体3が活性金属材料を含有しているとともに、貫通導体3の側面に、活性金属材料と絶縁板1との反応層6が形成されている。ただし、この図5に示す例においては、凹部4が反応層6よりも内側、つまり貫通導体3の反応層6が形成されていない部分に位置している。

【0050】

このような場合にも、例えば絶縁板1が窒化アルミニウム質焼結体からなり、反応層6がチタン等と窒化アルミニウム等との反応層である場合には、絶縁板1と貫通導体3との間の熱膨張率の差を緩和する効果を得ることができる。

【0051】

反応層6と貫通孔2に内側面との間には空隙4aに相当する部分が設けられていないが、反応層6は上記のように絶縁板1との熱膨張率の差が比較的小さいため、反応層6と絶縁板1との間に作用する熱応力は比較的小さい。そのため、反応層6にクラック等の機械的な破壊が生じるような可能性は小さい。

【0052】

(第2の実施形態の配線基板)

図6は、本発明の第2の実施形態の配線基板における要部を示す断面図である。第2の実施形態の配線基板について、第1の実施形態の配線基板と同様の部位等については説明を省略する。

【0053】

この第2の実施形態の配線基板においては、貫通孔2aが、長さ方向の両端部のそれぞれから中央部にかけて漸次径が大きくなっている。この貫通孔2a内に配置された貫通導体3aも、同様の形状になっている。これら以外の部位については、前述した第1の実施形態の配線基板と同様である。

【0054】

このような配線基板によれば、例えば貫通導体3aが熱膨張しようとしたとしても、貫通導体3aの傾斜した側面が傾斜した貫通孔2aの内側面に押し付けられるため、貫通導体3aの長さ方向の伸びが抑制される。そのため、貫通導体3aの長さ方向の伸びに伴って貫通導体3aの一部または全部が貫通孔2aから外側に抜けるようなことがより効果的に抑制される。

【0055】

このような形状の貫通孔2aは、例えば絶縁板1を、2層の絶縁層(図示せず)を上下に積層することによって形成するようにして、上下の絶縁層に形成する貫通孔(図示せず)を、絶縁層の一方の主面から他方の主面にかけて漸次径が大きくなるような形状(いわゆるテーパー状)とすればよい。この2層の絶縁層を、貫通孔の径が大きい方の主面同士が対向し合うように、かつ貫通孔が上下につながるように積層すれば、上記形状の貫通孔2aを形成することができる。またこの貫通孔2a内に前述した銅等の金属ペーストを充

填して加熱すれば、上記形状の貫通導体3aを形成することができる。

【0056】

(配線基板の製造方法)

本発明の実施形態における配線基板の製造方法について、図7を参照して説明する。図7(a)〜(c)は、それぞれ本発明の実施形態における配線基板の製造方法を工程順に示す断面図である。図7において図1〜図3と同様の部位には同様の符号を付している。以下の説明において、上記配線基板についての説明と同様の事項については説明を省略する。

【0057】

まず、図7(a)に示すように、セラミック焼結体からなる絶縁板1を準備するとともに、絶縁板1を厚み方向に貫通する貫通孔2を形成する。絶縁板1は、上記酸化アルミニウム質焼結体や窒化アルミニウム質焼結体等のセラミック焼結体により作製する。

【0058】

絶縁板1が窒化アルミニウム質焼結体からなる場合であれば、上記と同様に、窒化アルミニウム等の原料粉末をシート状に成形してセラミックグリーンシート(図示せず)を作製し、これを積層した後に焼成することによって、絶縁板1を作製して準備することができる。

【0059】

貫通孔2は、上記と同様に、機械的な孔あけ加工またはレーザ加工等の方法で形成することができる。前述したように、貫通孔2をレーザ加工で形成するようにすれば貫通孔2の内側面に改質層7を形成することができ、絶縁板1と貫通導体3との間の熱応力を緩和する上ではより有効である。

【0060】

次に、図7(b)に示すように、金属粉末を含む金属ペースト13を作製するとともに、金属ペースト13を貫通孔2内に充填する。金属粉末を形成する金属材料としては、上記貫通導体3を形成する、銅およびタングステン等の金属材料を用いることができる。

【0061】

金属ペースト13は、上記と同様に銅およびチタン等の粉末を有機溶剤およびバインダとともに混練して作製することができる。金属ペースト13の貫通孔2内への充填も上記と同様に真空吸引を併用したスクリーン印刷法等の方法で行なうことができる。

【0062】

次に、図7(c)に示すように、貫通孔2内の金属ペースト13を加熱して金属粉末を焼結させて貫通導体3とする。この工程において、金属ペースト13を加熱する温度は、金属ペースト13を形成している銅等の金属粉末同士が互いに焼結する温度とする。これにより、焼結に伴い貫通導体3の側面に凹部4を生じさせる。凹部4の形状および寸法に応じて、絶縁板1と貫通導体3との間に空隙4aを設けることができる。

【0063】

このような配線基板の製造方法によれば、上記各工程を備えており、貫通導体3を形成する金属粉末を焼結させて、その貫通導体3の側面に凹部4を生じさせることから、貫通孔2の内側面と貫通導体3の側面との間に、凹部4に応じて空隙4aを生じさせることができる。したがって、作製した配線基板において、上記空隙4aにおける、貫通導体3の熱膨張の吸収が可能であり、絶縁板1と貫通導体3との間におけるクラック等の破壊を抑制することができる。また、そのような配線基板を容易に製作することができる。

【0064】

すなわち、上記製造方法によれば、貫通導体3の側面に凹部4を形成するような加工を別途施す必要がなく、貫通導体3の形成と同時に凹部4の形成も行なうことができる。また、この貫通導体3の形成は、金属ペースト13を加熱する操作のみであるため、手間がかからない。そのため、絶縁板1(貫通孔2の内側面)と貫通導体3(貫通導体3の側面)との間に上記空隙4aを有する配線基板を容易に製作することができる。

【0065】

金属粉末を焼結させる温度は、金属粉末を形成している金属材料の融点付近温度(例えば融点に対して+50℃〜−200℃)であり、例えば、金属ペースト13が銅の粉末を用いて

作製したものであれば、上記金属粉末を焼結させる温度は、粉末の大きさにもよるが、約900〜1000℃程度である。

【0066】

なお、貫通導体3を、複数の金属材料を用いて形成する場合であれば、上記焼結する温度は、上記複数の金属材料の合金の融点を基準に設定する。互いに合金化しない複数の金属材料を使用する場合は、主成分の融点で設定する。

【0067】

以上の工程の後、例えばスパッタリング法や蒸着法,めっき法等の薄膜形成方法で所定パターンに配線導体5を絶縁板1の上面等に被着させれば、図1または図2に示すような配線基板を製作することができる。

【符号の説明】

【0068】

1・・・絶縁板

2・・・貫通孔

2a・・貫通孔

3・・・貫通導体

3a・・貫通導体

4・・・凹部

4a・・空隙

5・・・配線導体

6・・・反応層

7・・・改質層

7a・・開口部

13・・・金属ペースト

【特許請求の範囲】

【請求項1】

セラミック焼結体からなり、厚み方向に貫通する貫通孔を有する絶縁板と、前記貫通孔内に配置されて、側面が前記貫通孔の内側面に付着した貫通導体とを備えており、

前記貫通導体の前記側面の一部に複数の凹部が設けられているとともに、該凹部が設けられた部分において前記貫通導体の前記側面と前記貫通孔の前記内側面との間に空隙が設けられていることを特徴とする配線基板。

【請求項2】

前記貫通導体が活性金属材料を含有しているとともに、前記貫通導体の前記側面に、前記活性金属材料と前記絶縁板との反応層が形成されており、前記複数の凹部の少なくとも一部が前記反応層内に位置していることを特徴とする請求項1記載の配線基板。

【請求項3】

前記貫通孔の前記内側面に、前記セラミック焼結体の一部が溶融再結晶してなる改質層が形成されているとともに、該改質層と前記反応層とが接合していることを特徴とする請求項2記載の配線基板。

【請求項4】

前記貫通孔は、長さ方向の両端部のそれぞれから中央部にかけて漸次径が大きくなっていることを特徴とする請求項1〜請求項3のいずれかに記載の配線基板。

【請求項5】

セラミック焼結体からなる絶縁板を準備するとともに、該絶縁板を厚み方向に貫通する貫通孔を形成する第1工程と、

金属粉末を含む金属ペーストを作製するとともに、該金属ペーストを前記貫通孔内に充填する第2工程と、

前記貫通孔内の前記金属ペーストを加熱して前記金属粉末を焼結させて貫通導体とする第3工程とを備えており、

前記第3工程において、前記金属ペーストを加熱する温度を前記金属粉末同士が互いに焼結する温度として、前記焼結に伴い前記貫通導体の側面に凹部を生じさせることを特徴とする配線基板の製造方法。

【請求項1】

セラミック焼結体からなり、厚み方向に貫通する貫通孔を有する絶縁板と、前記貫通孔内に配置されて、側面が前記貫通孔の内側面に付着した貫通導体とを備えており、

前記貫通導体の前記側面の一部に複数の凹部が設けられているとともに、該凹部が設けられた部分において前記貫通導体の前記側面と前記貫通孔の前記内側面との間に空隙が設けられていることを特徴とする配線基板。

【請求項2】

前記貫通導体が活性金属材料を含有しているとともに、前記貫通導体の前記側面に、前記活性金属材料と前記絶縁板との反応層が形成されており、前記複数の凹部の少なくとも一部が前記反応層内に位置していることを特徴とする請求項1記載の配線基板。

【請求項3】

前記貫通孔の前記内側面に、前記セラミック焼結体の一部が溶融再結晶してなる改質層が形成されているとともに、該改質層と前記反応層とが接合していることを特徴とする請求項2記載の配線基板。

【請求項4】

前記貫通孔は、長さ方向の両端部のそれぞれから中央部にかけて漸次径が大きくなっていることを特徴とする請求項1〜請求項3のいずれかに記載の配線基板。

【請求項5】

セラミック焼結体からなる絶縁板を準備するとともに、該絶縁板を厚み方向に貫通する貫通孔を形成する第1工程と、

金属粉末を含む金属ペーストを作製するとともに、該金属ペーストを前記貫通孔内に充填する第2工程と、

前記貫通孔内の前記金属ペーストを加熱して前記金属粉末を焼結させて貫通導体とする第3工程とを備えており、

前記第3工程において、前記金属ペーストを加熱する温度を前記金属粉末同士が互いに焼結する温度として、前記焼結に伴い前記貫通導体の側面に凹部を生じさせることを特徴とする配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−115123(P2013−115123A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257840(P2011−257840)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]