配線基板とその製造方法

【課題】配線の微細化の妨げとならず、ビアの接続信頼性を維持することができ、且つ配線基板の性能劣化の原因となりにくい外部接続用パッドを一方の面に有する配線基板を提供すること。

【解決手段】所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッド1の面積が、その表面めっき層2の面積よりも小さいことを特徴とする配線基板である。

【解決手段】所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッド1の面積が、その表面めっき層2の面積よりも小さいことを特徴とする配線基板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線基板に関し、より詳しく言えば、本発明は、一方の面に半導体素子などを搭載するためのパッドが設けられ、他方の面に別の実装基板に接続するためのパッドが設けられるタイプの配線基板に関する。

【背景技術】

【0002】

半導体素子や他の電子部品などをパッケージ化する際などに用いられる配線基板には、一方の面に半導体素子、電子部品などの搭載のためのパッドが設けられ、他方の面に別の実装基板に接続するためのパッドが設けられる。これらの外部接続用パッドの表面には、半導体素子などとの接続、及び実装基板への接続に使用されるはんだバンプとの接合のために、表面めっき層が施される。表面めっき層は、パッド側からニッケル(Ni)、金(Au)などを薄くめっきして形成される。

【0003】

図13に、通常のビルドアップ技術で作製した配線基板における外部接続用パッドの例を示す。この図の外部接続用パッド101は、配線基板の一番外側の絶縁層102の上に銅(Cu)などの導体材料で形成され、外部接続用パッド101に対応する位置で、下層の配線103の一端に形成されたパッド104に、絶縁層102を貫通するビア105を介して接続される。基板の最表面には、ソルダレジスト層106が設けられ、この層には外部接続用パッド101の上面の一部を露出させる開口部107が形成される。露出した外部接続用パッド101の上面に、表面めっき層108が配置される。

【0004】

配線基板の製造方法として、ビルドアップ技術により表裏両面に配線層と絶縁層を交互に形成するためのコア基板を使用せずに、銅板などの支持体上に最初に外部接続用パッドを表面めっき層とともに形成してから、その上にビルドアップ技術により絶縁層と配線層を必要な数だけ形成し、次いで反対側の外部接続用パッドを形成後に支持体を除去して、配線基板を製造する方法も知られている(例えば、特許文献1)。

【0005】

この方法で製造した配線基板における一方の面の(支持体上に最初に形成した)外部接続用パッドの例を、図14に示す。この図の外部接続用パッド121の片側は表面めっき層122で覆われ、この表面めっき層の表面は、一番外側の絶縁層123の表面に露出されている。外部接続用パッド121は、絶縁層123を貫通するビア124を介して、下層の配線125の一端に設けられたパッド126に接続されている。基板の他方の面の外部接続用パッドは、図13で説明したものと同様である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】再表2003/039219号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図13で説明した従来の配線基板における外部接続用パッド101は、それを形成後に基板の全面を覆って形成したソルダレジスト層106に開口部107を形成して、その一部が半導体素子あるいは外部回路との接続のために露出される。そのため、パッド101は、ソルダレジスト層の開口部107よりも大きく形成する必要があり、配線の微細化の妨げとなっている。

【0008】

また、外部接続用パッド101が大きく形成されるために、下層配線のパッド104との間に存在する樹脂(詳しく言えば、図13中に示した縦の破線と、パッド101の下面と、パッド104の上面と、ビア105の側面との間に存在する樹脂)の量が多く、その加熱収縮によって引き起こされるストレスのために、ビアの接続信頼性が低下しかねない。

【0009】

図14で説明した従来の配線基板における外部接続用パッド121の場合は、上述の問題は解消可能である。しかし、表面めっき層122とその下のパッド121とが同じ大きさであるため、図15に示したように、表面めっき層122と絶縁層123の間でストレスのために発生したクラック131が、パッド121の側面に沿って絶縁層123の内部に向かって浸透しやすく、配線基板の性能劣化の原因となりやすい。

【0010】

本発明の目的は、配線の微細化の妨げとならず、ビアの接続信頼性を維持することができ、且つ配線基板の性能劣化の原因となりにくい外部接続用パッドを一方の面に有する配線基板を提供することである。

【課題を解決するための手段】

【0011】

本発明の配線基板は、所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことを特徴とする。

【0012】

本発明の配線基板は、

エッチングにより除去可能な支持体上に表面めっき層、外部接続用パッドを順次形成する工程、

当該外部接続用パッドの面積を表面めっき層のそれより小さくする加工を施す工程、

当該外部接続用パッドを形成した支持体上に所定数の絶縁層と配線層を形成する工程、 上記支持体をエッチングにより除去する工程、

を含む配線基板製造方法により製造することができる。

【0013】

好ましくは、外部接続用パッドの面積を表面めっき層のそれより小さくする加工はエッチングにより行う。

【発明の効果】

【0014】

本発明によれば、配線の微細化に有利であり、ビアの接続信頼性を維持でき、且つ配線基板の性能劣化の抑制にも有益である外部接続用パッドを一方の面に有する配線基板を提供することが可能となる。

【図面の簡単な説明】

【0015】

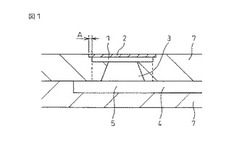

【図1】本発明の配線基板における、表面めっき層より小さい面積の外部接続用パッドを説明する図である。

【図2】本発明の配線基板の表面めっき層より小さい外部接続用パッド部分において表面めっき層と絶縁層の間で発生したクラックについて説明する図である。

【図3】実施例1の配線基板の製造を説明する第1の図である。

【図4】実施例1の配線基板の製造を説明する第2の図である。

【図5】半導体素子を搭載した実施例1の配線基板を示す図である。

【図6】実施例2の配線基板の製造を説明する図である。

【図7】半導体素子を搭載した実施例2の配線基板を示す図である。

【図8】実施例3の配線基板の製造を説明する図である。

【図9】実施例3で製造した配線基板を説明する図である。

【図10】実施例4の配線基板の製造を説明する図である。

【図11】実施例4で製造した配線基板を説明する図である。

【図12】実施例1においてめっきレジストパターン剥離前に行う外部接続用パッドの選択エッチングを説明する図である。

【図13】ビルドアップ技術で作製した従来の配線基板における外部接続用パッドを説明する図である。

【図14】もう一つの従来の配線基板における外部接続用パッドを説明する図である。

【図15】図14に示したパッド部分において表面めっき層と絶縁層の間で発生したクラックについて説明する図である。

【発明を実施するための形態】

【0016】

本発明の配線基板における特徴は、一方の面の外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことである。

【0017】

図1に、そのような外部接続用パッド1を示す。パッド1は、外部回路との接続に当てられる側に表面めっき層2を有し、このパッド1は、その大きさ(面積)を表面めっき層2の大きさ(面積)より小さくするように形成されている。本発明の目的のためには、パッド1の大きさは小さいほどよいが、その下限は、主に、パッド1を基板内部の配線4に接続するビア3との接合を確保するのに必要とされる製造工程上の精度に依存する。一方、パッド1に接合する表面めっき層2の大きさは、接続するバンプ(図示せず)の大きさに依存する。パッド1の実際の大きさは、これらを勘考して決定すべきである。一例を挙げれば、標準的な基板において、パッド1の外周部と表面めっき層2の外周部との水平方向の間隔(図1のAで表示した寸法)が0.1〜5μm程度、好適には1〜3μm程度となるようにすることができる。図1において、ビア3は、実際はパッド1に対応する位置にあって配線4の一端に接続するパッド5を介して配線4に接続され、また、外部接続用パッド1、表面めっき層2、ビア3、配線4、配線4に接続するパッド5は、表面めっき層2の上面を除き、絶縁層7中に存在する。

【0018】

図13を参照して先に説明した従来技術の場合には、外部回路との接続用のパッド101に通じるソルダレジスト層106の開口部107の大きさが、そこに位置するめっき層108の大きさを規定しており、そしてそれは接続するバンプの大きさに左右される。パッド101は、それを覆うソルダレジスト層106を形成してからこの層に開口部107を形成する必要から、開口部107より大きく、すなわち表面めっき層より大きく形成しなければならない。

【0019】

それに対し、本発明の場合、外部接続用パッド1は表面めっき層2より小さくなっている。そのため、本発明の配線基板では、配線の微細化が可能となるとともに、外部接続用パッド1とパッド5との間に存在する樹脂、すなわち図1中に示した縦の破線と、パッド1の下面と、パッド5の上面と、ビア3の側面との間に存在する樹脂の量が、図13を参照して先に説明した従来技術の場合よりも少なくなって、その樹脂の加熱収縮に伴うストレスに起因するビアの接続信頼性を維持することが可能である。

【0020】

図14を参照して先に説明した従来技術の場合には、図15に示したように、表面めっき層122と絶縁層123の間でストレスのために発生したクラック131が、パッド121の側面に沿って絶縁層123の内部に向かって浸透しやすく、配線基板の性能劣化の原因となりやすいという問題がある。

【0021】

それに対し、本発明の場合は、図2に示したように、表面めっき層2と絶縁層7の間で発生したクラック9は、表面めっき層2側面に沿って進んだところで停止し、絶縁層7中にそれほど深くは進入しない。これにより、クラックによる配線基板の性能劣化の問題は回避される。

【0022】

本発明において、「外部回路」とは、配線基板の外部にあって、当該配線基板がそれに接続する回路を指す。例えば、本発明における「外部回路」としては、配線基板に接続される半導体素子やその他の電子部品の回路、そのような半導体素子等を搭載した配線基板が接続される実装基板の回路、などが挙げられる。

【0023】

本発明の配線基板を構成する各部材の材料は、通常の配線基板における同等の部材の材料と同様でよい。例えば、外部接続用パッドの材料としては、銅(Cu)あるいはその合金といったような、一般的な配線材料を挙げることができる。外部接続用パッドの上に設けられる表面めっき層の材料としては、(1)NiとAuの組み合わせ、(2)NiとPdとAuの組み合わせ、(3)Sn、(4)SnとAgとの組み合わせ、などを挙げることができる。(1)、(2)、(4)の各組み合わせの場合、Au層又はAg層が外部に露出するように、めっき層は順に積層される。

【0024】

本発明の配線基板は、銅板や銅箔等の金属からなる支持体上に最初に外部接続用パッドを表面めっき層とともに形成してから、その上にビルドアップ法により所定数の絶縁層と配線層を形成し、次いで反対側の外部接続用パッドを形成後に支持体を除去する方法により製造することができ、その際に、ビルドアップ法による最初の絶縁層の形成の前に、外部接続用パッドの大きさを表面めっき層のそれより小さくする処理を施すようにする。

【0025】

こうして製造した配線基板において、支持体上に最初に形成した外部接続用パッドが、表面めっき層の大きさより小さいパッドとなる一方、反対側の外部接続用パッドは、表面めっき層より大きくなる。主として、前者のパッドは配線基板に半導体素子やその他の電子部品などを搭載するのに用いることができ、後者のパッドは実装基板との接続のために用いることができる。とは言え、場合によっては、その逆の使用の仕方も可能である。

【実施例】

【0026】

次に、実施例により本発明を更に説明することにする。とは言え、本発明はここに示す実施例に限定されるものではない。

【0027】

〔実施例1〕

この例では、半導体素子を搭載する面の外部接続用パッドが表面めっき層より小さい配線基板を、その製造方法とともに説明する。

【0028】

図3(a)に示したように、支持体31としてのCu板の表面にめっきレジストパターン32を形成する。支持体31としては、Cu板以外に、Cu箔、あるいは通常のエッチング液で除去可能な金属又は合金の板や箔を利用することができる。めっきレジストパターン32の開口部32a(図3(a))(直径100μm)の底部に露出しているCu板31の上に、電解めっきにより、図3(b)に示したように表面めっき層33と外部接続用パッド34を順次形成する。表面めっき層33は、ここでは、厚さがそれぞれ0.5μm、5μmのAu層とNi層により形成する(Au層とNi層は、この順番で形成する)。外部接続用パッド34は、Cuで、10μmの厚さに形成する。

【0029】

次に、めっきレジストパターンを剥離して除去し、外部接続用パッド34を選択的にエッチングして、その直径を表面めっき層33のそれより1〜3μm程度小さくする(図3(c))。外部接続用パッド34の選択エッチングは、めっきレジストパターン32の剥離前に行ってもよい(この場合の外部接続用パッド34の選択エッチングでは、図12(a)に示したように、Cuのみ溶解するエッチング液で外部接続用パッド34をエッチングしてから、レジストパターン32を除去する(図12(b))。)。続いて、図3(d)に示したように、外部接続用パッド34を形成した面に樹脂フィルムを積層して、絶縁層35を形成する。絶縁層35の形成には、エポキシやポリイミド等の樹脂フィルムを用いることができる。

【0030】

図4(a)に示したように、レーザ加工により絶縁層35にビア孔35aを形成する。

このビア孔35aは、直径が、絶縁層35の表面で60μmであり、パッド34を露出させる底部では50μm程度になる。次いで、パッド34に接続するビア36と、これに接続する配線層37を形成する(図4(b))。そのためには、例えばセミアディティブ法などの通常の方法を利用することができる。

【0031】

続いて、絶縁層の形成とビア・配線層の形成を繰り返して、図4(c)に示したように所定の数の絶縁層35と配線層37を形成し、一番上の絶縁層35の上に外部接続用パッド38を形成後、パッド38に通じる開口部39aを有するソルダレジスト層39を形成する。更に、開口部39aに露出したパッド38の上に、表面めっき層40を電解めっきにより形成する。図4(d)に示したように、支持体31をエッチングにより除去して、配線基板30を完成する。完成した配線基板30の支持体31を除去した面が、半導体素子搭載面となる。

【0032】

図5に、半導体素子41を搭載した配線基板30を示す。半導体素子41は、バンプをリフローさせたはんだ接合部材42により配線基板30に接続される。

【0033】

〔実施例2〕

ここは、実施例1の配線基板と逆の面を半導体素子搭載面とする例を説明する。

【0034】

実施例1において図3(a)〜(d)と図4(a)、4(b)を参照して説明した方法により、図6(a)に示したとおりの、Cu板の支持体51上に表面めっき層52、外部接続用パッド53、絶縁層54、ビア55、配線層56を形成した中間製品を作製する。

配線層56の配線の一部には、外部接続用パッド57を形成しておく。次いで、図6(b)に示したように、パッド57に通じる開口部58aを有するソルダレジスト層58を形成し、開口部58aに露出したパッド57の上に、表面めっき層59を電解めっきにより形成する。支持体51をエッチングにより除去して、配線基板50を完成する(図6(c))。

【0035】

図7に、半導体素子61を搭載した配線基板50を示す。この半導体素子61は、ワイボンディングにより配線基板50に接続される。

なお、支持体51を除去する前の配線基板(図6(b)に示した状態の配線基板)に半導体素子を搭載してから支持体を除去することも可能である。

【0036】

これまでの例では、外部接続用パッドよりも大きく形成した表面めっき層の外側面が絶縁層と同じ平面にある配線基板を説明してきたが、表面めっき層が絶縁層の表面より凹んだ、又は表面めっき層が絶縁層表面から突出した配線基板も可能である。次に、このような配線基板の例を説明する。

【0037】

〔実施例3〕

ここでは、表面めっき層が絶縁層の表面より凹んだ配線基板を説明する。このような配線基板の製造方法は、基本的には先の例で説明したのと同様であることから、表面めっき層が絶縁層の表面より凹んだ構造を形成する工程を中心に説明する。

【0038】

まず、図8(a)に示したように、支持体71としてのCu板の表面に、開口部72aを有するめっきレジストパターン72を形成し、開口部72aの底部に露出している支持体71の上に、それと同一材料のCuのめっき層73を形成する。続いて、やはり電解めっきにより、図8(b)に示したようにAu層とNi層からなる表面めっき層74とCuの外部接続用パッド75を順次形成する。

【0039】

めっきレジストパターン72を剥離して除去し、外部接続用パッド75を選択エッチングして、その直径を表面めっき層74のそれより小さくする(図8(c))。外部接続用パッド75の選択エッチングは、めっきレジストパターン72の剥離前に行ってもよい。

次に、図8(d)に示したように、外部接続用パッド75を形成した面に樹脂フィルムを積層して絶縁層76を形成する。

【0040】

その後、実施例1で図4(a)〜4(d)を参照して説明した工程を使用することにより、図9に示した配線基板78を完成する。この配線基板78においては、エッチングによる支持体71の除去の際に、これと同一材料のめっき層73が一緒に除去されて、表面めっき層74が絶縁層76の表面より凹んだ構造となる。

【0041】

この配線基板78は、表面めっき層74が絶縁層76の表面より凹んだ部分に位置しているため、そこに外部回路との接続用のはんだボールを安定して載置することが可能である。

【0042】

〔実施例4〕

ここでは、表面めっき層が絶縁層表面より突出した配線基板を説明する。このような配線基板の製造方法も、基本的には先の例で説明したのと同様であることから、表面めっき層が絶縁層の表面より突出した構造を形成する工程を中心に説明する。

【0043】

図10(a)に示したように、支持体81としてのCu板の表面に、開口部82aを有するめっきレジストパターン82を形成し、このパターンをマスクとして、開口部82aの底部に露出している支持体81の部分をエッチングして凹部83を形成する。次に、図10(b)に示したように、凹部83を充填するようにAu層とNi層からなる表面めっき層84を電気めっきにより形成し、更に外部接続用パッド85をCuの電解めっきにより形成する。

【0044】

めっきレジストパターン82を除去し、外部接続用パッド85を選択エッチングして、その直径を表面めっき層84のそれより小さくする(図10(c))。外部接続用パッド85の選択エッチングは、めっきレジストパターン82を除去する前に行ってもよい。次いで、図10(d)に示したように、外部接続用パッド85を形成した面に樹脂フィルムを積層して絶縁層86を形成する。

【0045】

その後、実施例1で図4(a)〜4(d)を参照して説明した工程を使用することにより、図11に示したように表面めっき層84が絶縁層86の表面から突出した配線基板88を完成する。

【0046】

この配線基板88は、表面めっき層84自体が絶縁層86から突出した幅広部と、絶縁層86に埋設された幅狭部を有し、断面が段差状となるため、よりクラック発生を防止できる。また、表面めっき層84が突出することにより、半導体素子搭載時のはんだ(はんだ接合部材)の量を削減でき、半導体素子の接合高さを安定化できる。

【符号の説明】

【0047】

1 外部接続用パッド

2 表面めっき層

30、50、78、88 配線基板

31、51、71、81 支持体

33、52、74、84 表面めっき層

34、53、75、85 外部接続用パッド

35、54、76、86 絶縁層

36、55 ビア

37、56 配線層

38、57 外部接続用パッド

39、58 ソルダレジスト層

40、59 表面めっき層

【技術分野】

【0001】

本発明は、配線基板に関し、より詳しく言えば、本発明は、一方の面に半導体素子などを搭載するためのパッドが設けられ、他方の面に別の実装基板に接続するためのパッドが設けられるタイプの配線基板に関する。

【背景技術】

【0002】

半導体素子や他の電子部品などをパッケージ化する際などに用いられる配線基板には、一方の面に半導体素子、電子部品などの搭載のためのパッドが設けられ、他方の面に別の実装基板に接続するためのパッドが設けられる。これらの外部接続用パッドの表面には、半導体素子などとの接続、及び実装基板への接続に使用されるはんだバンプとの接合のために、表面めっき層が施される。表面めっき層は、パッド側からニッケル(Ni)、金(Au)などを薄くめっきして形成される。

【0003】

図13に、通常のビルドアップ技術で作製した配線基板における外部接続用パッドの例を示す。この図の外部接続用パッド101は、配線基板の一番外側の絶縁層102の上に銅(Cu)などの導体材料で形成され、外部接続用パッド101に対応する位置で、下層の配線103の一端に形成されたパッド104に、絶縁層102を貫通するビア105を介して接続される。基板の最表面には、ソルダレジスト層106が設けられ、この層には外部接続用パッド101の上面の一部を露出させる開口部107が形成される。露出した外部接続用パッド101の上面に、表面めっき層108が配置される。

【0004】

配線基板の製造方法として、ビルドアップ技術により表裏両面に配線層と絶縁層を交互に形成するためのコア基板を使用せずに、銅板などの支持体上に最初に外部接続用パッドを表面めっき層とともに形成してから、その上にビルドアップ技術により絶縁層と配線層を必要な数だけ形成し、次いで反対側の外部接続用パッドを形成後に支持体を除去して、配線基板を製造する方法も知られている(例えば、特許文献1)。

【0005】

この方法で製造した配線基板における一方の面の(支持体上に最初に形成した)外部接続用パッドの例を、図14に示す。この図の外部接続用パッド121の片側は表面めっき層122で覆われ、この表面めっき層の表面は、一番外側の絶縁層123の表面に露出されている。外部接続用パッド121は、絶縁層123を貫通するビア124を介して、下層の配線125の一端に設けられたパッド126に接続されている。基板の他方の面の外部接続用パッドは、図13で説明したものと同様である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】再表2003/039219号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図13で説明した従来の配線基板における外部接続用パッド101は、それを形成後に基板の全面を覆って形成したソルダレジスト層106に開口部107を形成して、その一部が半導体素子あるいは外部回路との接続のために露出される。そのため、パッド101は、ソルダレジスト層の開口部107よりも大きく形成する必要があり、配線の微細化の妨げとなっている。

【0008】

また、外部接続用パッド101が大きく形成されるために、下層配線のパッド104との間に存在する樹脂(詳しく言えば、図13中に示した縦の破線と、パッド101の下面と、パッド104の上面と、ビア105の側面との間に存在する樹脂)の量が多く、その加熱収縮によって引き起こされるストレスのために、ビアの接続信頼性が低下しかねない。

【0009】

図14で説明した従来の配線基板における外部接続用パッド121の場合は、上述の問題は解消可能である。しかし、表面めっき層122とその下のパッド121とが同じ大きさであるため、図15に示したように、表面めっき層122と絶縁層123の間でストレスのために発生したクラック131が、パッド121の側面に沿って絶縁層123の内部に向かって浸透しやすく、配線基板の性能劣化の原因となりやすい。

【0010】

本発明の目的は、配線の微細化の妨げとならず、ビアの接続信頼性を維持することができ、且つ配線基板の性能劣化の原因となりにくい外部接続用パッドを一方の面に有する配線基板を提供することである。

【課題を解決するための手段】

【0011】

本発明の配線基板は、所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことを特徴とする。

【0012】

本発明の配線基板は、

エッチングにより除去可能な支持体上に表面めっき層、外部接続用パッドを順次形成する工程、

当該外部接続用パッドの面積を表面めっき層のそれより小さくする加工を施す工程、

当該外部接続用パッドを形成した支持体上に所定数の絶縁層と配線層を形成する工程、 上記支持体をエッチングにより除去する工程、

を含む配線基板製造方法により製造することができる。

【0013】

好ましくは、外部接続用パッドの面積を表面めっき層のそれより小さくする加工はエッチングにより行う。

【発明の効果】

【0014】

本発明によれば、配線の微細化に有利であり、ビアの接続信頼性を維持でき、且つ配線基板の性能劣化の抑制にも有益である外部接続用パッドを一方の面に有する配線基板を提供することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の配線基板における、表面めっき層より小さい面積の外部接続用パッドを説明する図である。

【図2】本発明の配線基板の表面めっき層より小さい外部接続用パッド部分において表面めっき層と絶縁層の間で発生したクラックについて説明する図である。

【図3】実施例1の配線基板の製造を説明する第1の図である。

【図4】実施例1の配線基板の製造を説明する第2の図である。

【図5】半導体素子を搭載した実施例1の配線基板を示す図である。

【図6】実施例2の配線基板の製造を説明する図である。

【図7】半導体素子を搭載した実施例2の配線基板を示す図である。

【図8】実施例3の配線基板の製造を説明する図である。

【図9】実施例3で製造した配線基板を説明する図である。

【図10】実施例4の配線基板の製造を説明する図である。

【図11】実施例4で製造した配線基板を説明する図である。

【図12】実施例1においてめっきレジストパターン剥離前に行う外部接続用パッドの選択エッチングを説明する図である。

【図13】ビルドアップ技術で作製した従来の配線基板における外部接続用パッドを説明する図である。

【図14】もう一つの従来の配線基板における外部接続用パッドを説明する図である。

【図15】図14に示したパッド部分において表面めっき層と絶縁層の間で発生したクラックについて説明する図である。

【発明を実施するための形態】

【0016】

本発明の配線基板における特徴は、一方の面の外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことである。

【0017】

図1に、そのような外部接続用パッド1を示す。パッド1は、外部回路との接続に当てられる側に表面めっき層2を有し、このパッド1は、その大きさ(面積)を表面めっき層2の大きさ(面積)より小さくするように形成されている。本発明の目的のためには、パッド1の大きさは小さいほどよいが、その下限は、主に、パッド1を基板内部の配線4に接続するビア3との接合を確保するのに必要とされる製造工程上の精度に依存する。一方、パッド1に接合する表面めっき層2の大きさは、接続するバンプ(図示せず)の大きさに依存する。パッド1の実際の大きさは、これらを勘考して決定すべきである。一例を挙げれば、標準的な基板において、パッド1の外周部と表面めっき層2の外周部との水平方向の間隔(図1のAで表示した寸法)が0.1〜5μm程度、好適には1〜3μm程度となるようにすることができる。図1において、ビア3は、実際はパッド1に対応する位置にあって配線4の一端に接続するパッド5を介して配線4に接続され、また、外部接続用パッド1、表面めっき層2、ビア3、配線4、配線4に接続するパッド5は、表面めっき層2の上面を除き、絶縁層7中に存在する。

【0018】

図13を参照して先に説明した従来技術の場合には、外部回路との接続用のパッド101に通じるソルダレジスト層106の開口部107の大きさが、そこに位置するめっき層108の大きさを規定しており、そしてそれは接続するバンプの大きさに左右される。パッド101は、それを覆うソルダレジスト層106を形成してからこの層に開口部107を形成する必要から、開口部107より大きく、すなわち表面めっき層より大きく形成しなければならない。

【0019】

それに対し、本発明の場合、外部接続用パッド1は表面めっき層2より小さくなっている。そのため、本発明の配線基板では、配線の微細化が可能となるとともに、外部接続用パッド1とパッド5との間に存在する樹脂、すなわち図1中に示した縦の破線と、パッド1の下面と、パッド5の上面と、ビア3の側面との間に存在する樹脂の量が、図13を参照して先に説明した従来技術の場合よりも少なくなって、その樹脂の加熱収縮に伴うストレスに起因するビアの接続信頼性を維持することが可能である。

【0020】

図14を参照して先に説明した従来技術の場合には、図15に示したように、表面めっき層122と絶縁層123の間でストレスのために発生したクラック131が、パッド121の側面に沿って絶縁層123の内部に向かって浸透しやすく、配線基板の性能劣化の原因となりやすいという問題がある。

【0021】

それに対し、本発明の場合は、図2に示したように、表面めっき層2と絶縁層7の間で発生したクラック9は、表面めっき層2側面に沿って進んだところで停止し、絶縁層7中にそれほど深くは進入しない。これにより、クラックによる配線基板の性能劣化の問題は回避される。

【0022】

本発明において、「外部回路」とは、配線基板の外部にあって、当該配線基板がそれに接続する回路を指す。例えば、本発明における「外部回路」としては、配線基板に接続される半導体素子やその他の電子部品の回路、そのような半導体素子等を搭載した配線基板が接続される実装基板の回路、などが挙げられる。

【0023】

本発明の配線基板を構成する各部材の材料は、通常の配線基板における同等の部材の材料と同様でよい。例えば、外部接続用パッドの材料としては、銅(Cu)あるいはその合金といったような、一般的な配線材料を挙げることができる。外部接続用パッドの上に設けられる表面めっき層の材料としては、(1)NiとAuの組み合わせ、(2)NiとPdとAuの組み合わせ、(3)Sn、(4)SnとAgとの組み合わせ、などを挙げることができる。(1)、(2)、(4)の各組み合わせの場合、Au層又はAg層が外部に露出するように、めっき層は順に積層される。

【0024】

本発明の配線基板は、銅板や銅箔等の金属からなる支持体上に最初に外部接続用パッドを表面めっき層とともに形成してから、その上にビルドアップ法により所定数の絶縁層と配線層を形成し、次いで反対側の外部接続用パッドを形成後に支持体を除去する方法により製造することができ、その際に、ビルドアップ法による最初の絶縁層の形成の前に、外部接続用パッドの大きさを表面めっき層のそれより小さくする処理を施すようにする。

【0025】

こうして製造した配線基板において、支持体上に最初に形成した外部接続用パッドが、表面めっき層の大きさより小さいパッドとなる一方、反対側の外部接続用パッドは、表面めっき層より大きくなる。主として、前者のパッドは配線基板に半導体素子やその他の電子部品などを搭載するのに用いることができ、後者のパッドは実装基板との接続のために用いることができる。とは言え、場合によっては、その逆の使用の仕方も可能である。

【実施例】

【0026】

次に、実施例により本発明を更に説明することにする。とは言え、本発明はここに示す実施例に限定されるものではない。

【0027】

〔実施例1〕

この例では、半導体素子を搭載する面の外部接続用パッドが表面めっき層より小さい配線基板を、その製造方法とともに説明する。

【0028】

図3(a)に示したように、支持体31としてのCu板の表面にめっきレジストパターン32を形成する。支持体31としては、Cu板以外に、Cu箔、あるいは通常のエッチング液で除去可能な金属又は合金の板や箔を利用することができる。めっきレジストパターン32の開口部32a(図3(a))(直径100μm)の底部に露出しているCu板31の上に、電解めっきにより、図3(b)に示したように表面めっき層33と外部接続用パッド34を順次形成する。表面めっき層33は、ここでは、厚さがそれぞれ0.5μm、5μmのAu層とNi層により形成する(Au層とNi層は、この順番で形成する)。外部接続用パッド34は、Cuで、10μmの厚さに形成する。

【0029】

次に、めっきレジストパターンを剥離して除去し、外部接続用パッド34を選択的にエッチングして、その直径を表面めっき層33のそれより1〜3μm程度小さくする(図3(c))。外部接続用パッド34の選択エッチングは、めっきレジストパターン32の剥離前に行ってもよい(この場合の外部接続用パッド34の選択エッチングでは、図12(a)に示したように、Cuのみ溶解するエッチング液で外部接続用パッド34をエッチングしてから、レジストパターン32を除去する(図12(b))。)。続いて、図3(d)に示したように、外部接続用パッド34を形成した面に樹脂フィルムを積層して、絶縁層35を形成する。絶縁層35の形成には、エポキシやポリイミド等の樹脂フィルムを用いることができる。

【0030】

図4(a)に示したように、レーザ加工により絶縁層35にビア孔35aを形成する。

このビア孔35aは、直径が、絶縁層35の表面で60μmであり、パッド34を露出させる底部では50μm程度になる。次いで、パッド34に接続するビア36と、これに接続する配線層37を形成する(図4(b))。そのためには、例えばセミアディティブ法などの通常の方法を利用することができる。

【0031】

続いて、絶縁層の形成とビア・配線層の形成を繰り返して、図4(c)に示したように所定の数の絶縁層35と配線層37を形成し、一番上の絶縁層35の上に外部接続用パッド38を形成後、パッド38に通じる開口部39aを有するソルダレジスト層39を形成する。更に、開口部39aに露出したパッド38の上に、表面めっき層40を電解めっきにより形成する。図4(d)に示したように、支持体31をエッチングにより除去して、配線基板30を完成する。完成した配線基板30の支持体31を除去した面が、半導体素子搭載面となる。

【0032】

図5に、半導体素子41を搭載した配線基板30を示す。半導体素子41は、バンプをリフローさせたはんだ接合部材42により配線基板30に接続される。

【0033】

〔実施例2〕

ここは、実施例1の配線基板と逆の面を半導体素子搭載面とする例を説明する。

【0034】

実施例1において図3(a)〜(d)と図4(a)、4(b)を参照して説明した方法により、図6(a)に示したとおりの、Cu板の支持体51上に表面めっき層52、外部接続用パッド53、絶縁層54、ビア55、配線層56を形成した中間製品を作製する。

配線層56の配線の一部には、外部接続用パッド57を形成しておく。次いで、図6(b)に示したように、パッド57に通じる開口部58aを有するソルダレジスト層58を形成し、開口部58aに露出したパッド57の上に、表面めっき層59を電解めっきにより形成する。支持体51をエッチングにより除去して、配線基板50を完成する(図6(c))。

【0035】

図7に、半導体素子61を搭載した配線基板50を示す。この半導体素子61は、ワイボンディングにより配線基板50に接続される。

なお、支持体51を除去する前の配線基板(図6(b)に示した状態の配線基板)に半導体素子を搭載してから支持体を除去することも可能である。

【0036】

これまでの例では、外部接続用パッドよりも大きく形成した表面めっき層の外側面が絶縁層と同じ平面にある配線基板を説明してきたが、表面めっき層が絶縁層の表面より凹んだ、又は表面めっき層が絶縁層表面から突出した配線基板も可能である。次に、このような配線基板の例を説明する。

【0037】

〔実施例3〕

ここでは、表面めっき層が絶縁層の表面より凹んだ配線基板を説明する。このような配線基板の製造方法は、基本的には先の例で説明したのと同様であることから、表面めっき層が絶縁層の表面より凹んだ構造を形成する工程を中心に説明する。

【0038】

まず、図8(a)に示したように、支持体71としてのCu板の表面に、開口部72aを有するめっきレジストパターン72を形成し、開口部72aの底部に露出している支持体71の上に、それと同一材料のCuのめっき層73を形成する。続いて、やはり電解めっきにより、図8(b)に示したようにAu層とNi層からなる表面めっき層74とCuの外部接続用パッド75を順次形成する。

【0039】

めっきレジストパターン72を剥離して除去し、外部接続用パッド75を選択エッチングして、その直径を表面めっき層74のそれより小さくする(図8(c))。外部接続用パッド75の選択エッチングは、めっきレジストパターン72の剥離前に行ってもよい。

次に、図8(d)に示したように、外部接続用パッド75を形成した面に樹脂フィルムを積層して絶縁層76を形成する。

【0040】

その後、実施例1で図4(a)〜4(d)を参照して説明した工程を使用することにより、図9に示した配線基板78を完成する。この配線基板78においては、エッチングによる支持体71の除去の際に、これと同一材料のめっき層73が一緒に除去されて、表面めっき層74が絶縁層76の表面より凹んだ構造となる。

【0041】

この配線基板78は、表面めっき層74が絶縁層76の表面より凹んだ部分に位置しているため、そこに外部回路との接続用のはんだボールを安定して載置することが可能である。

【0042】

〔実施例4〕

ここでは、表面めっき層が絶縁層表面より突出した配線基板を説明する。このような配線基板の製造方法も、基本的には先の例で説明したのと同様であることから、表面めっき層が絶縁層の表面より突出した構造を形成する工程を中心に説明する。

【0043】

図10(a)に示したように、支持体81としてのCu板の表面に、開口部82aを有するめっきレジストパターン82を形成し、このパターンをマスクとして、開口部82aの底部に露出している支持体81の部分をエッチングして凹部83を形成する。次に、図10(b)に示したように、凹部83を充填するようにAu層とNi層からなる表面めっき層84を電気めっきにより形成し、更に外部接続用パッド85をCuの電解めっきにより形成する。

【0044】

めっきレジストパターン82を除去し、外部接続用パッド85を選択エッチングして、その直径を表面めっき層84のそれより小さくする(図10(c))。外部接続用パッド85の選択エッチングは、めっきレジストパターン82を除去する前に行ってもよい。次いで、図10(d)に示したように、外部接続用パッド85を形成した面に樹脂フィルムを積層して絶縁層86を形成する。

【0045】

その後、実施例1で図4(a)〜4(d)を参照して説明した工程を使用することにより、図11に示したように表面めっき層84が絶縁層86の表面から突出した配線基板88を完成する。

【0046】

この配線基板88は、表面めっき層84自体が絶縁層86から突出した幅広部と、絶縁層86に埋設された幅狭部を有し、断面が段差状となるため、よりクラック発生を防止できる。また、表面めっき層84が突出することにより、半導体素子搭載時のはんだ(はんだ接合部材)の量を削減でき、半導体素子の接合高さを安定化できる。

【符号の説明】

【0047】

1 外部接続用パッド

2 表面めっき層

30、50、78、88 配線基板

31、51、71、81 支持体

33、52、74、84 表面めっき層

34、53、75、85 外部接続用パッド

35、54、76、86 絶縁層

36、55 ビア

37、56 配線層

38、57 外部接続用パッド

39、58 ソルダレジスト層

40、59 表面めっき層

【特許請求の範囲】

【請求項1】

所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことを特徴とする配線基板。

【請求項2】

面積が表面めっき層のそれより小さい前記外部接続用パッドが、当該配線基板に半導体素子又はその他の電子部品を搭載するためのパッドである、請求項1記載の配線基板。

【請求項3】

面積が表面めっき層のそれより小さい前記外部接続用パッドが、当該配線基板を別の基板に実装するためのパッドである、請求項1記載の配線基板。

【請求項4】

外部接続用パッドの材料が銅又はその合金である、請求項1から3までのいずれか一つに記載の配線基板。

【請求項5】

表面めっき層が、NiとAuの組み合わせ、NiとPdとAuの組み合わせ、Sn、又はSnとAgとの組み合わせにより形成されている、請求項1から4までのいずれか一つに記載の配線基板。

【請求項6】

所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有し、該外部接続用パッドの面積が、その表面めっき層の面積よりも小さい配線基板を製造する方法であって、

エッチングにより除去可能な支持体上に表面めっき層、外部接続用パッドを順次形成する工程、

当該外部接続用パッドの面積を表面めっき層のそれより小さくする加工を施す工程、

当該外部接続用パッドを形成した支持体上に所定数の絶縁層と配線層を形成する工程、 上記支持体をエッチングにより除去する工程、

を含むことを特徴とする配線基板製造方法。

【請求項7】

外部接続用パッドの面積を表面めっき層のそれより小さくする加工をエッチングにより行う、請求項6記載の配線基板製造方法。

【請求項1】

所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッドの面積が、その表面めっき層の面積よりも小さいことを特徴とする配線基板。

【請求項2】

面積が表面めっき層のそれより小さい前記外部接続用パッドが、当該配線基板に半導体素子又はその他の電子部品を搭載するためのパッドである、請求項1記載の配線基板。

【請求項3】

面積が表面めっき層のそれより小さい前記外部接続用パッドが、当該配線基板を別の基板に実装するためのパッドである、請求項1記載の配線基板。

【請求項4】

外部接続用パッドの材料が銅又はその合金である、請求項1から3までのいずれか一つに記載の配線基板。

【請求項5】

表面めっき層が、NiとAuの組み合わせ、NiとPdとAuの組み合わせ、Sn、又はSnとAgとの組み合わせにより形成されている、請求項1から4までのいずれか一つに記載の配線基板。

【請求項6】

所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有し、該外部接続用パッドの面積が、その表面めっき層の面積よりも小さい配線基板を製造する方法であって、

エッチングにより除去可能な支持体上に表面めっき層、外部接続用パッドを順次形成する工程、

当該外部接続用パッドの面積を表面めっき層のそれより小さくする加工を施す工程、

当該外部接続用パッドを形成した支持体上に所定数の絶縁層と配線層を形成する工程、 上記支持体をエッチングにより除去する工程、

を含むことを特徴とする配線基板製造方法。

【請求項7】

外部接続用パッドの面積を表面めっき層のそれより小さくする加工をエッチングにより行う、請求項6記載の配線基板製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−9006(P2013−9006A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−212746(P2012−212746)

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2007−143340(P2007−143340)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年9月26日(2012.9.26)

【分割の表示】特願2007−143340(P2007−143340)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]