配線基板の製造方法および配線基板

【課題】外部に連通する中空部を有する基板本体の中空部内面に配線パターンを有する配線基板の製造方法および配線基板において、大きさや形状の制約を低減することができ、容易に製造できるようにする。

【解決手段】配線基板を、基材10にインクをはじく撥水膜31Aを形成する膜形成工程と、この膜形成工程で撥水膜31Aが形成された基材10に対して、基材10を透過するように基材10の外側からレーザー光を照射し、導電性パターンの位置の中空部の内面に、少なくとも基材10が中空部の内面側に露出する深さまで達する溝32を加工する溝加工工程と、この溝加工工程によって溝32が加工された基材10を、銀ナノインク33Aに浸漬し、銀ナノインク33A内の銀粒子を溝32内に付着させる浸漬工程と、この浸漬工程によって溝32内に付着された銀粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える配線基板の製造方法によって製造する。

【解決手段】配線基板を、基材10にインクをはじく撥水膜31Aを形成する膜形成工程と、この膜形成工程で撥水膜31Aが形成された基材10に対して、基材10を透過するように基材10の外側からレーザー光を照射し、導電性パターンの位置の中空部の内面に、少なくとも基材10が中空部の内面側に露出する深さまで達する溝32を加工する溝加工工程と、この溝加工工程によって溝32が加工された基材10を、銀ナノインク33Aに浸漬し、銀ナノインク33A内の銀粒子を溝32内に付着させる浸漬工程と、この浸漬工程によって溝32内に付着された銀粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える配線基板の製造方法によって製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンが形成された配線基板の製造方法および配線基板に関する。

【背景技術】

【0002】

従来、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法が知られている。

例えば、特許文献1には、表面に撥水加工膜を形成した絶縁基板をXYテーブル上に配置し、レーザ光によって、配線パターンに応じて撥水加工膜を除去し、これにより露出した絶縁基板上に、インクジェットノズルを用いて導電性の超微粒子を含むインク粒を噴射して配線パターンを描画する導体回路の形成方法が記載されている。

【特許文献1】特開2003−188497号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような従来の配線基板の製造方法には、以下のような問題があった。

特許文献1に記載の技術では、インクジェットノズルから導電性の超微粒子を含むインク粒を噴射し絶縁基板とインクジェットノズルとの位置を相対移動させることで、配線パターンを描画する。インクジェットノズルはインク供給部や吐出機構駆動回路などが一体化されたインクジェットヘッドの端面に設けられるため、少なくとも数センチ角の大きさがあり、しかも描画対象である基板面に対して近接して配置される必要がある。

したがって、平面に展開される板状の配線基板を製造することは可能だが、例えば、チューブ状、ボトル状などの中空部を備える立体物の内面に配線パターンを形成する場合には、インクジェットヘッドが挿入可能な開口やスペースが必要となるので、配線基板の大きさや形状が著しく制約されてしまうという問題がある。

【0004】

本発明は、上記のような問題に鑑みてなされたものであり、大きさや形状の制約を低減することができ、容易に製造することができる、外部に連通する中空部を有する光透過性の基板本体の中空部内面に配線パターンを有する配線基板の製造方法および配線基板を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の配線基板の製造方法は、外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法であって、前記基板本体を、光透過性を有する材料で構成し、前記基板本体の中空部内面に、前記インクをはじく撥インク性を有する膜を形成する膜形成工程と、該膜形成工程で前記撥インク性を有する膜が形成された前記基板本体に対して該基板本体を透過するように前記中空部の外側から、集光されたレーザー光を照射し、前記配線パターンに対応する位置の前記中空部の内面に少なくとも前記基板本体が前記中空部の内面側に露出する深さまで達する溝を加工する溝加工工程と、該溝加工工程によって溝が加工された前記基板本体を、前記インクに浸漬し、該インク内の前記金属粒子を前記溝内に付着させる浸漬工程と、該浸漬工程によって前記溝内に付着された前記金属粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える方法とする。

この発明によれば、膜形成工程によって、光透過性を有する基板本体の中空部内面に金属粒子を含むインクをはじく撥インク性を有する膜を形成し、次に溝加工工程によって、基板本体に対して中空部の外側から、集光されたレーザー光を照射することで、配線パターンに対応する位置の中空部の内面に少なくとも基板本体が中空部の内面側に露出する深さまで達する溝を加工する。そして、浸漬工程を行うことにより、これら膜形成工程および溝加工工程を経た基板本体を浸漬工程にて金属粒子を含有するインクに単に浸漬させるだけで、基板本体の中空部内面に形成された溝内に金属粒子を付着させることができる。このとき、配線パターンに対応する位置に形成された溝を除く中空部内面には撥インク性の膜が形成されるため、金属粒子を含有するインクがはじかれ、金属粒子が基板本体に付着することがない。そして、浸漬工程の後に焼成工程によって、溝内に付着した金属粒子を単に加熱し焼成させることで、金属粒子層による配線パターンを形成することができる。

すなわち、浸漬工程によって金属粒子を含むインクを溝内に付着させるので、金属粒子を含むインクをインクジェットヘッドなどによって描画することなく、外部に連通する中空部を有する基板本体の中空部内面に、溝加工工程で形成された溝形状に沿う配線パターンを形成できる。また、溝加工工程では基板本体に対して中空部の外側からレーザー光を照射するので、外側に連通する中空部の開口や中空部内側のスペースが狭い場合でも溝加工することが可能となる。

【0006】

また、本発明の配線基板の製造方法では、前記焼成工程によって焼成された前記金属粒子層上に積層して、めっき層を形成するめっき工程を備えることが好ましい。

この場合、めっき工程により、焼成された金属粒子層上に積層してめっき層を形成するので、堅牢な配線パターンを形成することができる。また、配線パターンの厚さを容易に調整することができる。

【0007】

また、本発明の配線基板の製造方法では、前記膜形成工程は、光透過性を有する材料によって前記撥インク性を有する膜を形成することが好ましい。

この場合、溝加工工程において、レーザー光を配線パターンに対向する基板本体の外側から照射することで、配線パターンに対向する撥インク性を有する膜を透過して、中空部を横断したレーザー光を、配線パターンの位置に対応した撥インク性を有する膜部分に照射することができる。そのため、レーザー光を、光束径が大きな状態で基板本体を通過させて、溝加工位置に集光することができるので、基板本体の傷や異物など散乱光を発生させるノイズ要因がある場合にも良好な溝加工を行うことができる。

【0008】

本発明の配線基板は、請求項1〜3のいずれかに記載の配線基板の製造方法によって製造された構成とする。

この発明によれば、本発明の配線基板の製造方法によって製造されるので、本発明の配線基板の製造方法と同様の作用効果を備える。

【発明の効果】

【0009】

本発明の配線基板の製造方法および配線基板によれば、金属粒子を含むインクをインクジェットヘッドなどによって描画することなく、外部に連通する中空部を有する基板本体の中空部の内面に、中空部の外側から照射されたレーザー光によって形成された溝に沿う配線パターンを形成できるため、基板本体の大きさや形状の制約を低減することができ、容易に製造することができるという効果を奏する。

【発明を実施するための最良の形態】

【0010】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0011】

[第1の実施形態]

本発明の第1の実施形態に係る配線基板の製造方法および配線基板について説明する。

図1(a)は、本発明の第1の実施形態の製造方法によって製造された配線基板の模式的な平面図である。図1(b)は、図1(a)におけるB視側面図である。図2は、図1(a)におけるA−A断面図である。図3は、図1(b)におけるC−C断面図である。図4は、図3におけるD視の部分拡大図である。なお、各図は、見易さのため各部の寸法比などは誇張して描かれている(以下の図面も同様)。

【0012】

本実施形態の配線基板の製造方法で製造された配線基板1は、図1〜4に示すように、基板本体であるS字状に湾曲された円筒管状の基材10の内面を配線領域13として、複数の導電性パターン34A、34B、34Cで構成される配線パターンが形成されたものである。

【0013】

基材10は、例えば、ガラス材料などの絶縁性を有する光透過性材料によって構成され、導電性パターン34A、34B、34Cを除く基材10の内周面と、基材10の外周面とは、それぞれ絶縁性材料からなる撥水膜31A、31Bによって被覆されている。ここで、撥水膜31Aは、必ずしも光透過性を有していなくてもよいが、以下では、撥水膜31A、31Bは光透過性を有する同材質の撥水剤で形成される場合の例で説明する。

配線基板1の内径は、必要に応じて適宜径に設定することができるが、本実施形態では、一例として、直径5mmに設定されている。

基材10、撥水膜31Bは、少なくとも、後述する溝加工に用いるレーザー光52が、基材10の外側から透過して基材10の内周面に到達する程度の透過率を有していればよく、目視できるような可視光の光透過性を有していなくてもよい。

【0014】

ここで、配線基板1をS字状に湾曲された円筒管状としたのは、一例であって、円筒管状に限らず、管断面が、例えば、楕円断面、多角柱断面、多角柱の各辺が湾曲している断面等の適宜断面を有する管状の構造を採用することができる。また、湾曲形状は、S字状に限定されず、湾曲されていなくてもよい。また、配線基板1の断面形状は、大きさや形状が軸方向において変化されていてもよい。

また、外部に連通する中空部を有する形状であれば、必ずしも管状に限定されるものではなく、例えば、配線基板1の軸方向の一方の端部1Aが開口し、他方の端部1Bが閉止された有底筒状であってもよい。また、有底筒状の開口側の内径が小径で、底部側の内径が大径となるボトル状の形状であってもよい。

【0015】

導電性パターン34A、34B、34Cは、本実施形態では、一例として、配線基板1の端部1A、1Bの間を電気的に接続する略直線状のパターンが3本、図1(a)、図2に示すように、周方向に離間して略並列に設けられている。

導電性パターン34Bの配線領域13上の形状は、図3に示すように、端部1A側に矩形状の端子部34bが設けられ、端子部34bの端部1Aと反対側から配線部34aが延ばされている。また、図1(a)に示すように、端部1Bの近傍でも同様の形状が形成されている。

また、導電性パターン34Aの配線領域13上の形状は、図3、4に示すように、端部1A側に矩形状の端子部34bが設けられ、端子部34bの端部1Aと反対側から導電性パターン34B側に向かって斜め方向に延ばされてから、基材10の軸方向に沿って配線部34aが延ばされている。また、図1(a)に示すように、端部1Bの近傍でも同様の形状が形成されている。

また、導電性パターン34Cは、導電性パターン34Aを導電性パターン34Bの中心軸に対して対称に設けたものである。

これらにより、配線基板1は、端部1A、1Bの開口に、周方向に離間された3つの各端子部34bの位置に対応する端子部を有する雄型コネクタなどを挿入することで、基材10によって外周側が保護された、S字状に湾曲された円筒状の配線部材として用いることができるようになっている。

【0016】

導電性パターン34A、34B、34Cの厚さ方向の構成は、図2に示すように、それぞれ内周面側の撥水膜31Aから基材10まで達する溝32が設けられ、この溝32内に、溝底部から、銀粒子層33B(金属粒子層)、めっき層35がこの順に積層されてなる。

なお、本実施形態では、溝32は基材10の内部まで形成されている場合の例で説明するが、溝32は、少なくとも基材10が露出する深さを有していればよい。

【0017】

銀粒子層33Bは、銀をナノオーダーに微粒子化し溶媒中に凝集することなく独立分散させてなる、いわゆる銀ナノインクを乾燥させてから焼成したものである。本実施形態の銀ナノインクは、溶媒として水を用いる場合で説明するが、銀の独立分散粒子を含むことができる溶媒であれば、溶媒の種類は限定されない。

例えば、本実施形態の銀ナノインクは、インクジェットノズルから吐出させて用いることがないので、インクジェットノズルから吐出できない粘性のものや、インクジェットノズルからの吐出性能や着弾性能が劣るような溶媒であっても好適に採用することができる。

めっき層35は、本実施形態では銅から形成される。ただし、めっき層35の材質はこれに限定されず、他の導電性の金属、例えば金などで形成してもよい。

【0018】

撥水膜31A、31Bの材質は、基材10に対してコーティング可能で、銀ナノインクが付着しないようにはじく撥水性(撥インク性)を備える光透過性の材質であれば、適宜の材質を採用することができる。本実施形態では、特に、導電性パターン34A、34B、34C間を絶縁するため、絶縁性材料を用いている。このような絶縁性材料の撥水剤の例としては、例えば、PTFE(ポリテトラフルオロエチレン)などの撥水剤を挙げることができる。

【0019】

次に、本実施形態の配線基板1の製造方法について説明する。

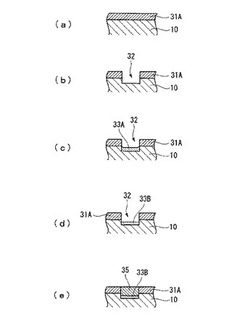

図5は、本発明の第1の実施形態に係る配線基板の製造方法の工程フローを説明するフローチャートである。図6(a)、(b)、(c)、(d)、(e)は、本発明の第1の実施形態に係る配線基板の製造方法の工程説明図である。図7(a)は、本発明の第1の実施形態に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【0020】

本実施形態の配線基板の製造方法の製造工程は、図5に示すように、膜形成工程S1、溝加工工程S2、浸漬工程S3、焼成工程S4、およびめっき工程S5を、この順に実施するものである。

【0021】

まず、膜形成工程S1では、基材10の内周面および外周面に絶縁性の撥水剤をコーティングし、インクをはじく撥インク性の膜である撥水膜31A、31Bをそれぞれ形成する(図6(a)参照)。ただし、図6(a)は、基材10の内面側の部分断面のみを示している(以下、他の図6(b)〜(e)も同様)。

膜形成工程S1で形成する膜を撥水性としているのは、本実施形態では、溶媒として水を用いた銀ナノインクを利用するためである。

なお、撥水剤のコーティング方法は、基材10の内周面および外周面に撥水膜31A、31Bを形成できれば、特に制限はない。例えば、撥水剤がPTFEからなる場合、スプレーによって吹き付ける方法や浸漬によって塗布する方法を採用することができる。

【0022】

次に、溝加工工程S2では、撥水膜31Aが形成された基材10の中空部の内面側から、撥水膜31Aの一部を除去し、少なくとも基材10が露出する深さを有する溝32を形成する。

本実施形態では、図7(a)に示すように、基材10の外部から、基材10に向かって集光されたレーザー光52を照射するためのレーザー光源51を、基材10の外周面に沿って移動可能に配置する。そして、レーザー光源51の焦点位置を、撥水膜31Aの近傍に設定した状態で、基材10内の撥水膜31Aに向けてレーザー光52を照射する。そして、配線領域13上でレーザー光52の被照射位置が導電性パターン34A、34B、34Cを形成する範囲を走査するように、レーザー光源51を移動させる。

レーザー光52は、徐々に集光されながら、基材10の外部から撥水膜31Bに入射し、撥水膜31B、基材10を透過して、所定のスポット径に集光されて、撥水膜31Aに到達する。そのため、レーザー光52の照射部において集中された光エネルギーによって、撥水膜31Aが除去される。また照射時間やレーザー出力に応じて、撥水膜31Aの近傍の基材10も除去される。このとき、撥水膜31Aから離れた基材10の部分や、撥水膜31Bでは、レーザー光52は集光されておらず、光エネルギー密度が低いため、除去加工されない。

このようにして、導電性パターン34A、34B、34Cを形成するための溝32を形成する(図6(b)、図7(a)参照)。

レーザー光源51の波長および出力は、加工対象の材質などに応じて適宜設定することができる。本実施形態では、撥水膜31Aおよび基材10の材質に応じて、それぞれを除去できるような適宜の波長、出力に設定する。また、撥水膜31Aと基材10とで、波長が異なるレーザー光52が必要となる場合には、レーザー光源51として複数の波長光を発振できる構成とし、適宜波長を切り替えて加工する。

【0023】

なお、特に図示しないが、本実施形態では、レーザー光源51は、レーザー光52の被照射位置が変わっても、配線領域13上で、レーザー光52の焦点位置が一定となるように支持されている。例えば、レーザー光源51は、基材10に対する位置を固定して焦点位置可変手段を備えるか、あるいは、基材10の外部で軸方向に移動させる移動機構によって支持されるようになっている。

これにより、例えば、基材10の配線領域13が湾曲されていても、レーザー光52の焦点位置を変化させることで一定深さの溝32を形成できるようになっている。

また、このような溝加工工程S2において、基材10とレーザー光源51とは、互いに相対移動できればよく、レーザー光源51を固定して基材10を移動させたり、レーザー光源51と基材10とを互いに移動させたりすることで、レーザー光52の走査を行うようにしてもよい。

【0024】

次に、浸漬工程S3では、溝32が形成された基材10を、溶媒が水からなる銀ナノインク33Aに浸漬させ、基材10の溝32に銀ナノインク33Aを付着させる。

このとき、配線領域13では、溝32以外の基材10の内周面は撥水膜31Aによって覆われているので、撥水膜31Aの撥水作用により銀ナノインク33Aがはじかれる。そのため、撥水膜31Aで覆われた領域には銀ナノインク33Aは付着されない(図6(c)参照)。

同様に基材10の外周面も撥水膜31Bで覆われているため、銀ナノインク33Aは付着されない。

この浸漬後、端部1A、1Bに付着した銀ナノインク33Aを、例えば、ぬぐうなどして除去してから、溝32内に付着した銀ナノインク33Aを乾燥させる。

なお、予め、端部1A、1Bにも、撥水膜を形成しておくことで、銀ナノインク33Aが付着しないようにしておき、端部1A、1Bに付着した撥水膜を後で除去してもよい。

【0025】

次に、焼成工程S4では、溝32に銀ナノインク33が付着された基材10を、例えば、120℃に設定された加熱炉で30分間加熱して、銀ナノインク33Aを焼成させる。

これにより、溝32内に、銀粒子層33Bが形成される(図6(d)参照)。

【0026】

次に、めっき工程S5では、焼成工程S4によって形成された銀粒子層33B上に、めっき層35を形成する(図6(e)参照)。本実施形態では、基材10を無電解の銅めっき浴に入れることで、銅によるめっき層35を撥水膜31Aと略同じ高さまで形成している。

このようにして、本実施形態の配線基板の製造方法により、中空部の内面に導電性パターン34A、34B、34Cを有する配線基板1が製造される。

【0027】

本実施形態の配線基板の製造方法によれば、基板10に対して、上記のような膜形成工程S1、溝加工工程S2、浸漬工程S3、および焼成工程S4を順次実施するので、基材10が外側に連通した中空部を有する形状であっても、中空部の内面に、溝32に正確に沿う導電性パターン34A、34B、34Cを容易に形成することができる。

このため、インクジェットヘッドから銀ナノインク33Aの吐出を繰り返して配線領域13上に移動させることで、配線パターンを描画する場合に比べて、迅速に導電性パターン34A、34B、34Cを形成することができる。また、基板本体が、インクジェットヘッドを挿入する開口やスペースを有しない場合でも、中空部内面に導電性パターン34A、34B、34Cを形成することができるため、大きさや形状の制約を低減することができる。

例えば、本実施形態では、中空部の内周部の直径が5mmの場合の例で説明したが、より小さい内径であっても、配線パターンの線幅に対応する溝幅に応じてレーザー光52のスポット径を設定し、適切な溝深さが得られるように、焦点深度を設定することで、配線パターンを形成することが可能である。したがって、中空部に、数センチ角程度のインクジェットヘッドが挿入できない小さい開口やスペースしかない場合でも中空部内面に配線パターンを形成することができ、配線基板1を格段に小型化することができる。

【0028】

また、膜形成工程S1によって撥水膜31Aを形成することで、浸漬工程S3で用いる銀ナノインク33Aを溝32のみに付着させることができるため、使用する銀ナノインク33Aの量が少なくなり、インク費用の低減を図ることができる。

さらに、膜形成工程S1で撥水膜31Aに絶縁性を有する撥水剤を用いるため、撥水膜31Aを残存させたとしても、この撥水膜31Aを通じて配線パターン同士がショートすることがない。このため、撥水膜31Aの除去工程を省略でき、作業工数を低減することができる。

【0029】

また、本実施形態の配線基板1は、めっき工程S5によって、銀粒子層33B上に、めっき層35を形成するので、少量の銀ナノインク33Aを用いてもめっき層35の厚さを調整することで、導電性パターン34A、34B、34Cの厚さや強度を必要に応じて変えて形成することができる。そのため、銀ナノインク33Aの使用量を低減できるので、導電性パターン34A、34B、34Cを銀ナノインク33Aのみで形成する場合に比べて安価に製造することができる。

また、銅は銀よりイオンマイグレーションが発生しづらいため、めっき加工することにより配線基板1のイオンマイグレーション発生の懸念を低減でき、電気的な安定性を向上させることができる、という付随的な効果も奏する。

【0030】

次に、本実施形態の第1変形例について説明する。

上記第1の実施形態の配線基板1は、その内周面および外周面にそれぞれ撥水膜31A、31Bを残した構成としたが、撥水膜31A、31Bは、銀ナノインク33Aを溝32のみに付着させるために用いているため、浸漬工程S3で、銀ナノインク33Aを乾燥させた後では、除去しても差し支えないものである。

本変形例の配線基板は、特に図示しないが、上記第1の実施形態の配線基板1から、配線基板の表面に残す必要のない撥水膜31A、31Bの少なくともいずれかを除去加工したものである。

撥水膜31A、31Bの除去加工は、銀ナノインク33Aの乾燥後から、焼成工程S4において、加熱炉に入れる前に行ってもよいし、あるいは、焼成後、加熱炉から取り出した後に行ってもよい。ただし、撥水膜31Aが存在する状態で溝32に付着している銀ナノインク33Aを焼成させた方が、より正確な配線パターンを形成できるので、撥水膜31Aの除去加工は、焼成工程S4の後に行う方がより望ましい。

このような撥水膜31A(31B)の除去工程を設けるようにすれば、撥水膜31A(31B)として導電性の材質を採用しても構わない。

【0031】

次に本実施形態の第2変形例について説明する。

図7(b)は、本発明の第1の実施形態の第2変形例に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【0032】

本変形例は、撥水膜31A、31Bがともに光透過性を有する場合におけるレーザー照射方法の一例である。

本変形例では、図7(b)に示すように、溝32の形成位置に対向する基材10の外側から、レーザー光52を入射し、対向位置における撥水膜31B、基材10、撥水膜31Aを透過させ、基材10の中空部の内側から撥水膜31Aに照射する。

この場合、溝32の対向位置側では、レーザー光52の光束径は相対的に大きいため、除去加工は行われない。

【0033】

本変形例によれば、例えば、基材10に、集光されたときのスポット径に近い大きさの傷や異物が含まれる場合でも、レーザー光52の光束径が大きな状態で透過するため、このような傷や異物によりレーザー光52が散乱される光量が少なくなり、集光光量を安定させることができる。そのため、ムラの少ない溝加工を行うことができる。

【0034】

[第2の実施形態]

本発明の第2の実施形態に係る配線基板の製造方法および配線基板について説明する。

図8は、本発明の第2の実施形態に係る配線基板の図1におけるA−A断面に相当する模式的な断面図である。

【0035】

本実施形態の配線基板100は、上記第1の実施形態の配線基板1の導電性パターン34A、34B、34Cを、銀粒子層33Bのみで形成したものである。

【0036】

このような配線基板100は、上記第1の実施形態の配線基板1の製造工程において、めっき工程S5を省略することで製造することができる。

したがって、配線基板100は、上記第1の実施形態の配線基板1のめっき層35に関する作用効果を除いて、上記第1の実施形態とまったく同様の作用効果を有する。

配線基板100によれば、めっき層35を設けないため、めっき工程S5を省略して、製造工程を簡素化することができる。

【0037】

なお、上記の説明では、金属粒子を含むインクとして、銀ナノインク33Aを用いた場合の例で説明したが、独立分散微粒子を形成することができる金属粒子であれば、銀以外の金属粒子を含むインクを用いてもよい。

【0038】

また、上記の第1の実施形態の説明では、めっき工程S5で、基材10を無電解の銅めっき浴に入れてめっき層35を形成したが、めっき層35が形成されればどのようなめっき方法を用いてもよい。

また、めっきする金属も銅に限らず、ニッケル、パラジウムなど導電性の金属であればかまわないが、基材10に焼成される金属よりもイオンマイグレーションが発生しづらい金属が望ましい。

【0039】

また、上記の説明では、焼成工程S4で、一例として、基材10を120℃に設定された加熱炉で30分間加熱したが、焼成条件はこれに限定されない。銀ナノインク33A内の銀が焼成され、なお且つ、熱による基材10の変形がなければ、加熱の温度、時間、方法に制限は無い。

【0040】

また、上記の説明では、配線パターンとして、2つの端子部34bをつなぐ配線部34aが複数設けられた場合の例で説明したが、配線パターンの形状は、溝32が加工可能な形状であれば、必要に応じて適宜形状に設定することができる。すなわち、例えばコイルなどの回路を形成してもよいし、電気素子や電子部品を接続する配線を形成してもよい。

【0041】

また、上記の説明では、基板本体がガラス材料で構成される場合の例で説明したが、光透過性を有し溝加工できる絶縁体であれば、合成樹脂や他の誘電体でもよい。

【0042】

また、上記の説明では、溝32内に、銀粒子層33Bを形成して、溝32を埋める場合の例で説明したが、基材10の内部に形成された溝32内に、銀粒子層33Bとめっき層35とを積層させるようにしてもよい。

このような配線基板は、上記第1の実施形態の浸漬工程S3において、例えば、基材10を浸漬後、溝32内の銀ナノインク33Aの一部を端部1A、1B等から排出するなどして、溝32内での銀ナノインク33Aの付着量を制御して、乾燥後の銀粒子層33Bが基材10内の溝32を埋め尽くさない程度に形成されるようにし、その上に、めっき層35を形成して、溝32を埋めることで製造することができる。

めっき層35は、撥水膜31Aに整列するまで設けてもよいし、基材10の内周面の位置までにとどめてもよい。

後者の場合、撥水膜31Aを除去加工すれば、めっき層35を表面に有し、基材10の内周面から突出しない導電性パターン34A、34B、34Cを形成することができる。

【0043】

また、上記の各実施形態および各変形例に記載された構成要素は、技術的に可能であれば、本発明の技術的思想の範囲で適宜組み合わせて実施することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施形態の製造方法によって製造された配線基板の模式的な平面図、およびそのB視側面図である。

【図2】図1(a)におけるA−A断面図である。

【図3】図1(b)におけるC−C断面図である。

【図4】図3におけるD視の部分拡大図である。

【図5】本発明の第1の実施形態に係る配線基板の製造方法の工程フローを説明するフローチャートである。

【図6】本発明の第1の実施形態に係る配線基板の製造方法の工程説明図である。

【図7】本発明の第1の実施形態およびその第2変形例に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【図8】本発明の第2の実施形態に係る配線基板の図1におけるA−A断面に相当する模式的な断面図である。

【符号の説明】

【0045】

1、100 配線基板

10 基材(基板本体)

13 配線領域

31A、31B 撥水膜(撥インク性を有する膜)

32 溝

33A 銀ナノインク(金属粒子を含有するインク)

33B 銀粒子層(金属粒子層)

34A、34B、34C 導電性パターン(配線パターン)

35 めっき層

52 レーザー光

S1 膜形成工程

S2 溝加工工程

S3 浸漬工程

S4 焼成工程

S5 めっき工程

【技術分野】

【0001】

本発明は、外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンが形成された配線基板の製造方法および配線基板に関する。

【背景技術】

【0002】

従来、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法が知られている。

例えば、特許文献1には、表面に撥水加工膜を形成した絶縁基板をXYテーブル上に配置し、レーザ光によって、配線パターンに応じて撥水加工膜を除去し、これにより露出した絶縁基板上に、インクジェットノズルを用いて導電性の超微粒子を含むインク粒を噴射して配線パターンを描画する導体回路の形成方法が記載されている。

【特許文献1】特開2003−188497号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような従来の配線基板の製造方法には、以下のような問題があった。

特許文献1に記載の技術では、インクジェットノズルから導電性の超微粒子を含むインク粒を噴射し絶縁基板とインクジェットノズルとの位置を相対移動させることで、配線パターンを描画する。インクジェットノズルはインク供給部や吐出機構駆動回路などが一体化されたインクジェットヘッドの端面に設けられるため、少なくとも数センチ角の大きさがあり、しかも描画対象である基板面に対して近接して配置される必要がある。

したがって、平面に展開される板状の配線基板を製造することは可能だが、例えば、チューブ状、ボトル状などの中空部を備える立体物の内面に配線パターンを形成する場合には、インクジェットヘッドが挿入可能な開口やスペースが必要となるので、配線基板の大きさや形状が著しく制約されてしまうという問題がある。

【0004】

本発明は、上記のような問題に鑑みてなされたものであり、大きさや形状の制約を低減することができ、容易に製造することができる、外部に連通する中空部を有する光透過性の基板本体の中空部内面に配線パターンを有する配線基板の製造方法および配線基板を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するために、本発明の配線基板の製造方法は、外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法であって、前記基板本体を、光透過性を有する材料で構成し、前記基板本体の中空部内面に、前記インクをはじく撥インク性を有する膜を形成する膜形成工程と、該膜形成工程で前記撥インク性を有する膜が形成された前記基板本体に対して該基板本体を透過するように前記中空部の外側から、集光されたレーザー光を照射し、前記配線パターンに対応する位置の前記中空部の内面に少なくとも前記基板本体が前記中空部の内面側に露出する深さまで達する溝を加工する溝加工工程と、該溝加工工程によって溝が加工された前記基板本体を、前記インクに浸漬し、該インク内の前記金属粒子を前記溝内に付着させる浸漬工程と、該浸漬工程によって前記溝内に付着された前記金属粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える方法とする。

この発明によれば、膜形成工程によって、光透過性を有する基板本体の中空部内面に金属粒子を含むインクをはじく撥インク性を有する膜を形成し、次に溝加工工程によって、基板本体に対して中空部の外側から、集光されたレーザー光を照射することで、配線パターンに対応する位置の中空部の内面に少なくとも基板本体が中空部の内面側に露出する深さまで達する溝を加工する。そして、浸漬工程を行うことにより、これら膜形成工程および溝加工工程を経た基板本体を浸漬工程にて金属粒子を含有するインクに単に浸漬させるだけで、基板本体の中空部内面に形成された溝内に金属粒子を付着させることができる。このとき、配線パターンに対応する位置に形成された溝を除く中空部内面には撥インク性の膜が形成されるため、金属粒子を含有するインクがはじかれ、金属粒子が基板本体に付着することがない。そして、浸漬工程の後に焼成工程によって、溝内に付着した金属粒子を単に加熱し焼成させることで、金属粒子層による配線パターンを形成することができる。

すなわち、浸漬工程によって金属粒子を含むインクを溝内に付着させるので、金属粒子を含むインクをインクジェットヘッドなどによって描画することなく、外部に連通する中空部を有する基板本体の中空部内面に、溝加工工程で形成された溝形状に沿う配線パターンを形成できる。また、溝加工工程では基板本体に対して中空部の外側からレーザー光を照射するので、外側に連通する中空部の開口や中空部内側のスペースが狭い場合でも溝加工することが可能となる。

【0006】

また、本発明の配線基板の製造方法では、前記焼成工程によって焼成された前記金属粒子層上に積層して、めっき層を形成するめっき工程を備えることが好ましい。

この場合、めっき工程により、焼成された金属粒子層上に積層してめっき層を形成するので、堅牢な配線パターンを形成することができる。また、配線パターンの厚さを容易に調整することができる。

【0007】

また、本発明の配線基板の製造方法では、前記膜形成工程は、光透過性を有する材料によって前記撥インク性を有する膜を形成することが好ましい。

この場合、溝加工工程において、レーザー光を配線パターンに対向する基板本体の外側から照射することで、配線パターンに対向する撥インク性を有する膜を透過して、中空部を横断したレーザー光を、配線パターンの位置に対応した撥インク性を有する膜部分に照射することができる。そのため、レーザー光を、光束径が大きな状態で基板本体を通過させて、溝加工位置に集光することができるので、基板本体の傷や異物など散乱光を発生させるノイズ要因がある場合にも良好な溝加工を行うことができる。

【0008】

本発明の配線基板は、請求項1〜3のいずれかに記載の配線基板の製造方法によって製造された構成とする。

この発明によれば、本発明の配線基板の製造方法によって製造されるので、本発明の配線基板の製造方法と同様の作用効果を備える。

【発明の効果】

【0009】

本発明の配線基板の製造方法および配線基板によれば、金属粒子を含むインクをインクジェットヘッドなどによって描画することなく、外部に連通する中空部を有する基板本体の中空部の内面に、中空部の外側から照射されたレーザー光によって形成された溝に沿う配線パターンを形成できるため、基板本体の大きさや形状の制約を低減することができ、容易に製造することができるという効果を奏する。

【発明を実施するための最良の形態】

【0010】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0011】

[第1の実施形態]

本発明の第1の実施形態に係る配線基板の製造方法および配線基板について説明する。

図1(a)は、本発明の第1の実施形態の製造方法によって製造された配線基板の模式的な平面図である。図1(b)は、図1(a)におけるB視側面図である。図2は、図1(a)におけるA−A断面図である。図3は、図1(b)におけるC−C断面図である。図4は、図3におけるD視の部分拡大図である。なお、各図は、見易さのため各部の寸法比などは誇張して描かれている(以下の図面も同様)。

【0012】

本実施形態の配線基板の製造方法で製造された配線基板1は、図1〜4に示すように、基板本体であるS字状に湾曲された円筒管状の基材10の内面を配線領域13として、複数の導電性パターン34A、34B、34Cで構成される配線パターンが形成されたものである。

【0013】

基材10は、例えば、ガラス材料などの絶縁性を有する光透過性材料によって構成され、導電性パターン34A、34B、34Cを除く基材10の内周面と、基材10の外周面とは、それぞれ絶縁性材料からなる撥水膜31A、31Bによって被覆されている。ここで、撥水膜31Aは、必ずしも光透過性を有していなくてもよいが、以下では、撥水膜31A、31Bは光透過性を有する同材質の撥水剤で形成される場合の例で説明する。

配線基板1の内径は、必要に応じて適宜径に設定することができるが、本実施形態では、一例として、直径5mmに設定されている。

基材10、撥水膜31Bは、少なくとも、後述する溝加工に用いるレーザー光52が、基材10の外側から透過して基材10の内周面に到達する程度の透過率を有していればよく、目視できるような可視光の光透過性を有していなくてもよい。

【0014】

ここで、配線基板1をS字状に湾曲された円筒管状としたのは、一例であって、円筒管状に限らず、管断面が、例えば、楕円断面、多角柱断面、多角柱の各辺が湾曲している断面等の適宜断面を有する管状の構造を採用することができる。また、湾曲形状は、S字状に限定されず、湾曲されていなくてもよい。また、配線基板1の断面形状は、大きさや形状が軸方向において変化されていてもよい。

また、外部に連通する中空部を有する形状であれば、必ずしも管状に限定されるものではなく、例えば、配線基板1の軸方向の一方の端部1Aが開口し、他方の端部1Bが閉止された有底筒状であってもよい。また、有底筒状の開口側の内径が小径で、底部側の内径が大径となるボトル状の形状であってもよい。

【0015】

導電性パターン34A、34B、34Cは、本実施形態では、一例として、配線基板1の端部1A、1Bの間を電気的に接続する略直線状のパターンが3本、図1(a)、図2に示すように、周方向に離間して略並列に設けられている。

導電性パターン34Bの配線領域13上の形状は、図3に示すように、端部1A側に矩形状の端子部34bが設けられ、端子部34bの端部1Aと反対側から配線部34aが延ばされている。また、図1(a)に示すように、端部1Bの近傍でも同様の形状が形成されている。

また、導電性パターン34Aの配線領域13上の形状は、図3、4に示すように、端部1A側に矩形状の端子部34bが設けられ、端子部34bの端部1Aと反対側から導電性パターン34B側に向かって斜め方向に延ばされてから、基材10の軸方向に沿って配線部34aが延ばされている。また、図1(a)に示すように、端部1Bの近傍でも同様の形状が形成されている。

また、導電性パターン34Cは、導電性パターン34Aを導電性パターン34Bの中心軸に対して対称に設けたものである。

これらにより、配線基板1は、端部1A、1Bの開口に、周方向に離間された3つの各端子部34bの位置に対応する端子部を有する雄型コネクタなどを挿入することで、基材10によって外周側が保護された、S字状に湾曲された円筒状の配線部材として用いることができるようになっている。

【0016】

導電性パターン34A、34B、34Cの厚さ方向の構成は、図2に示すように、それぞれ内周面側の撥水膜31Aから基材10まで達する溝32が設けられ、この溝32内に、溝底部から、銀粒子層33B(金属粒子層)、めっき層35がこの順に積層されてなる。

なお、本実施形態では、溝32は基材10の内部まで形成されている場合の例で説明するが、溝32は、少なくとも基材10が露出する深さを有していればよい。

【0017】

銀粒子層33Bは、銀をナノオーダーに微粒子化し溶媒中に凝集することなく独立分散させてなる、いわゆる銀ナノインクを乾燥させてから焼成したものである。本実施形態の銀ナノインクは、溶媒として水を用いる場合で説明するが、銀の独立分散粒子を含むことができる溶媒であれば、溶媒の種類は限定されない。

例えば、本実施形態の銀ナノインクは、インクジェットノズルから吐出させて用いることがないので、インクジェットノズルから吐出できない粘性のものや、インクジェットノズルからの吐出性能や着弾性能が劣るような溶媒であっても好適に採用することができる。

めっき層35は、本実施形態では銅から形成される。ただし、めっき層35の材質はこれに限定されず、他の導電性の金属、例えば金などで形成してもよい。

【0018】

撥水膜31A、31Bの材質は、基材10に対してコーティング可能で、銀ナノインクが付着しないようにはじく撥水性(撥インク性)を備える光透過性の材質であれば、適宜の材質を採用することができる。本実施形態では、特に、導電性パターン34A、34B、34C間を絶縁するため、絶縁性材料を用いている。このような絶縁性材料の撥水剤の例としては、例えば、PTFE(ポリテトラフルオロエチレン)などの撥水剤を挙げることができる。

【0019】

次に、本実施形態の配線基板1の製造方法について説明する。

図5は、本発明の第1の実施形態に係る配線基板の製造方法の工程フローを説明するフローチャートである。図6(a)、(b)、(c)、(d)、(e)は、本発明の第1の実施形態に係る配線基板の製造方法の工程説明図である。図7(a)は、本発明の第1の実施形態に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【0020】

本実施形態の配線基板の製造方法の製造工程は、図5に示すように、膜形成工程S1、溝加工工程S2、浸漬工程S3、焼成工程S4、およびめっき工程S5を、この順に実施するものである。

【0021】

まず、膜形成工程S1では、基材10の内周面および外周面に絶縁性の撥水剤をコーティングし、インクをはじく撥インク性の膜である撥水膜31A、31Bをそれぞれ形成する(図6(a)参照)。ただし、図6(a)は、基材10の内面側の部分断面のみを示している(以下、他の図6(b)〜(e)も同様)。

膜形成工程S1で形成する膜を撥水性としているのは、本実施形態では、溶媒として水を用いた銀ナノインクを利用するためである。

なお、撥水剤のコーティング方法は、基材10の内周面および外周面に撥水膜31A、31Bを形成できれば、特に制限はない。例えば、撥水剤がPTFEからなる場合、スプレーによって吹き付ける方法や浸漬によって塗布する方法を採用することができる。

【0022】

次に、溝加工工程S2では、撥水膜31Aが形成された基材10の中空部の内面側から、撥水膜31Aの一部を除去し、少なくとも基材10が露出する深さを有する溝32を形成する。

本実施形態では、図7(a)に示すように、基材10の外部から、基材10に向かって集光されたレーザー光52を照射するためのレーザー光源51を、基材10の外周面に沿って移動可能に配置する。そして、レーザー光源51の焦点位置を、撥水膜31Aの近傍に設定した状態で、基材10内の撥水膜31Aに向けてレーザー光52を照射する。そして、配線領域13上でレーザー光52の被照射位置が導電性パターン34A、34B、34Cを形成する範囲を走査するように、レーザー光源51を移動させる。

レーザー光52は、徐々に集光されながら、基材10の外部から撥水膜31Bに入射し、撥水膜31B、基材10を透過して、所定のスポット径に集光されて、撥水膜31Aに到達する。そのため、レーザー光52の照射部において集中された光エネルギーによって、撥水膜31Aが除去される。また照射時間やレーザー出力に応じて、撥水膜31Aの近傍の基材10も除去される。このとき、撥水膜31Aから離れた基材10の部分や、撥水膜31Bでは、レーザー光52は集光されておらず、光エネルギー密度が低いため、除去加工されない。

このようにして、導電性パターン34A、34B、34Cを形成するための溝32を形成する(図6(b)、図7(a)参照)。

レーザー光源51の波長および出力は、加工対象の材質などに応じて適宜設定することができる。本実施形態では、撥水膜31Aおよび基材10の材質に応じて、それぞれを除去できるような適宜の波長、出力に設定する。また、撥水膜31Aと基材10とで、波長が異なるレーザー光52が必要となる場合には、レーザー光源51として複数の波長光を発振できる構成とし、適宜波長を切り替えて加工する。

【0023】

なお、特に図示しないが、本実施形態では、レーザー光源51は、レーザー光52の被照射位置が変わっても、配線領域13上で、レーザー光52の焦点位置が一定となるように支持されている。例えば、レーザー光源51は、基材10に対する位置を固定して焦点位置可変手段を備えるか、あるいは、基材10の外部で軸方向に移動させる移動機構によって支持されるようになっている。

これにより、例えば、基材10の配線領域13が湾曲されていても、レーザー光52の焦点位置を変化させることで一定深さの溝32を形成できるようになっている。

また、このような溝加工工程S2において、基材10とレーザー光源51とは、互いに相対移動できればよく、レーザー光源51を固定して基材10を移動させたり、レーザー光源51と基材10とを互いに移動させたりすることで、レーザー光52の走査を行うようにしてもよい。

【0024】

次に、浸漬工程S3では、溝32が形成された基材10を、溶媒が水からなる銀ナノインク33Aに浸漬させ、基材10の溝32に銀ナノインク33Aを付着させる。

このとき、配線領域13では、溝32以外の基材10の内周面は撥水膜31Aによって覆われているので、撥水膜31Aの撥水作用により銀ナノインク33Aがはじかれる。そのため、撥水膜31Aで覆われた領域には銀ナノインク33Aは付着されない(図6(c)参照)。

同様に基材10の外周面も撥水膜31Bで覆われているため、銀ナノインク33Aは付着されない。

この浸漬後、端部1A、1Bに付着した銀ナノインク33Aを、例えば、ぬぐうなどして除去してから、溝32内に付着した銀ナノインク33Aを乾燥させる。

なお、予め、端部1A、1Bにも、撥水膜を形成しておくことで、銀ナノインク33Aが付着しないようにしておき、端部1A、1Bに付着した撥水膜を後で除去してもよい。

【0025】

次に、焼成工程S4では、溝32に銀ナノインク33が付着された基材10を、例えば、120℃に設定された加熱炉で30分間加熱して、銀ナノインク33Aを焼成させる。

これにより、溝32内に、銀粒子層33Bが形成される(図6(d)参照)。

【0026】

次に、めっき工程S5では、焼成工程S4によって形成された銀粒子層33B上に、めっき層35を形成する(図6(e)参照)。本実施形態では、基材10を無電解の銅めっき浴に入れることで、銅によるめっき層35を撥水膜31Aと略同じ高さまで形成している。

このようにして、本実施形態の配線基板の製造方法により、中空部の内面に導電性パターン34A、34B、34Cを有する配線基板1が製造される。

【0027】

本実施形態の配線基板の製造方法によれば、基板10に対して、上記のような膜形成工程S1、溝加工工程S2、浸漬工程S3、および焼成工程S4を順次実施するので、基材10が外側に連通した中空部を有する形状であっても、中空部の内面に、溝32に正確に沿う導電性パターン34A、34B、34Cを容易に形成することができる。

このため、インクジェットヘッドから銀ナノインク33Aの吐出を繰り返して配線領域13上に移動させることで、配線パターンを描画する場合に比べて、迅速に導電性パターン34A、34B、34Cを形成することができる。また、基板本体が、インクジェットヘッドを挿入する開口やスペースを有しない場合でも、中空部内面に導電性パターン34A、34B、34Cを形成することができるため、大きさや形状の制約を低減することができる。

例えば、本実施形態では、中空部の内周部の直径が5mmの場合の例で説明したが、より小さい内径であっても、配線パターンの線幅に対応する溝幅に応じてレーザー光52のスポット径を設定し、適切な溝深さが得られるように、焦点深度を設定することで、配線パターンを形成することが可能である。したがって、中空部に、数センチ角程度のインクジェットヘッドが挿入できない小さい開口やスペースしかない場合でも中空部内面に配線パターンを形成することができ、配線基板1を格段に小型化することができる。

【0028】

また、膜形成工程S1によって撥水膜31Aを形成することで、浸漬工程S3で用いる銀ナノインク33Aを溝32のみに付着させることができるため、使用する銀ナノインク33Aの量が少なくなり、インク費用の低減を図ることができる。

さらに、膜形成工程S1で撥水膜31Aに絶縁性を有する撥水剤を用いるため、撥水膜31Aを残存させたとしても、この撥水膜31Aを通じて配線パターン同士がショートすることがない。このため、撥水膜31Aの除去工程を省略でき、作業工数を低減することができる。

【0029】

また、本実施形態の配線基板1は、めっき工程S5によって、銀粒子層33B上に、めっき層35を形成するので、少量の銀ナノインク33Aを用いてもめっき層35の厚さを調整することで、導電性パターン34A、34B、34Cの厚さや強度を必要に応じて変えて形成することができる。そのため、銀ナノインク33Aの使用量を低減できるので、導電性パターン34A、34B、34Cを銀ナノインク33Aのみで形成する場合に比べて安価に製造することができる。

また、銅は銀よりイオンマイグレーションが発生しづらいため、めっき加工することにより配線基板1のイオンマイグレーション発生の懸念を低減でき、電気的な安定性を向上させることができる、という付随的な効果も奏する。

【0030】

次に、本実施形態の第1変形例について説明する。

上記第1の実施形態の配線基板1は、その内周面および外周面にそれぞれ撥水膜31A、31Bを残した構成としたが、撥水膜31A、31Bは、銀ナノインク33Aを溝32のみに付着させるために用いているため、浸漬工程S3で、銀ナノインク33Aを乾燥させた後では、除去しても差し支えないものである。

本変形例の配線基板は、特に図示しないが、上記第1の実施形態の配線基板1から、配線基板の表面に残す必要のない撥水膜31A、31Bの少なくともいずれかを除去加工したものである。

撥水膜31A、31Bの除去加工は、銀ナノインク33Aの乾燥後から、焼成工程S4において、加熱炉に入れる前に行ってもよいし、あるいは、焼成後、加熱炉から取り出した後に行ってもよい。ただし、撥水膜31Aが存在する状態で溝32に付着している銀ナノインク33Aを焼成させた方が、より正確な配線パターンを形成できるので、撥水膜31Aの除去加工は、焼成工程S4の後に行う方がより望ましい。

このような撥水膜31A(31B)の除去工程を設けるようにすれば、撥水膜31A(31B)として導電性の材質を採用しても構わない。

【0031】

次に本実施形態の第2変形例について説明する。

図7(b)は、本発明の第1の実施形態の第2変形例に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【0032】

本変形例は、撥水膜31A、31Bがともに光透過性を有する場合におけるレーザー照射方法の一例である。

本変形例では、図7(b)に示すように、溝32の形成位置に対向する基材10の外側から、レーザー光52を入射し、対向位置における撥水膜31B、基材10、撥水膜31Aを透過させ、基材10の中空部の内側から撥水膜31Aに照射する。

この場合、溝32の対向位置側では、レーザー光52の光束径は相対的に大きいため、除去加工は行われない。

【0033】

本変形例によれば、例えば、基材10に、集光されたときのスポット径に近い大きさの傷や異物が含まれる場合でも、レーザー光52の光束径が大きな状態で透過するため、このような傷や異物によりレーザー光52が散乱される光量が少なくなり、集光光量を安定させることができる。そのため、ムラの少ない溝加工を行うことができる。

【0034】

[第2の実施形態]

本発明の第2の実施形態に係る配線基板の製造方法および配線基板について説明する。

図8は、本発明の第2の実施形態に係る配線基板の図1におけるA−A断面に相当する模式的な断面図である。

【0035】

本実施形態の配線基板100は、上記第1の実施形態の配線基板1の導電性パターン34A、34B、34Cを、銀粒子層33Bのみで形成したものである。

【0036】

このような配線基板100は、上記第1の実施形態の配線基板1の製造工程において、めっき工程S5を省略することで製造することができる。

したがって、配線基板100は、上記第1の実施形態の配線基板1のめっき層35に関する作用効果を除いて、上記第1の実施形態とまったく同様の作用効果を有する。

配線基板100によれば、めっき層35を設けないため、めっき工程S5を省略して、製造工程を簡素化することができる。

【0037】

なお、上記の説明では、金属粒子を含むインクとして、銀ナノインク33Aを用いた場合の例で説明したが、独立分散微粒子を形成することができる金属粒子であれば、銀以外の金属粒子を含むインクを用いてもよい。

【0038】

また、上記の第1の実施形態の説明では、めっき工程S5で、基材10を無電解の銅めっき浴に入れてめっき層35を形成したが、めっき層35が形成されればどのようなめっき方法を用いてもよい。

また、めっきする金属も銅に限らず、ニッケル、パラジウムなど導電性の金属であればかまわないが、基材10に焼成される金属よりもイオンマイグレーションが発生しづらい金属が望ましい。

【0039】

また、上記の説明では、焼成工程S4で、一例として、基材10を120℃に設定された加熱炉で30分間加熱したが、焼成条件はこれに限定されない。銀ナノインク33A内の銀が焼成され、なお且つ、熱による基材10の変形がなければ、加熱の温度、時間、方法に制限は無い。

【0040】

また、上記の説明では、配線パターンとして、2つの端子部34bをつなぐ配線部34aが複数設けられた場合の例で説明したが、配線パターンの形状は、溝32が加工可能な形状であれば、必要に応じて適宜形状に設定することができる。すなわち、例えばコイルなどの回路を形成してもよいし、電気素子や電子部品を接続する配線を形成してもよい。

【0041】

また、上記の説明では、基板本体がガラス材料で構成される場合の例で説明したが、光透過性を有し溝加工できる絶縁体であれば、合成樹脂や他の誘電体でもよい。

【0042】

また、上記の説明では、溝32内に、銀粒子層33Bを形成して、溝32を埋める場合の例で説明したが、基材10の内部に形成された溝32内に、銀粒子層33Bとめっき層35とを積層させるようにしてもよい。

このような配線基板は、上記第1の実施形態の浸漬工程S3において、例えば、基材10を浸漬後、溝32内の銀ナノインク33Aの一部を端部1A、1B等から排出するなどして、溝32内での銀ナノインク33Aの付着量を制御して、乾燥後の銀粒子層33Bが基材10内の溝32を埋め尽くさない程度に形成されるようにし、その上に、めっき層35を形成して、溝32を埋めることで製造することができる。

めっき層35は、撥水膜31Aに整列するまで設けてもよいし、基材10の内周面の位置までにとどめてもよい。

後者の場合、撥水膜31Aを除去加工すれば、めっき層35を表面に有し、基材10の内周面から突出しない導電性パターン34A、34B、34Cを形成することができる。

【0043】

また、上記の各実施形態および各変形例に記載された構成要素は、技術的に可能であれば、本発明の技術的思想の範囲で適宜組み合わせて実施することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の第1の実施形態の製造方法によって製造された配線基板の模式的な平面図、およびそのB視側面図である。

【図2】図1(a)におけるA−A断面図である。

【図3】図1(b)におけるC−C断面図である。

【図4】図3におけるD視の部分拡大図である。

【図5】本発明の第1の実施形態に係る配線基板の製造方法の工程フローを説明するフローチャートである。

【図6】本発明の第1の実施形態に係る配線基板の製造方法の工程説明図である。

【図7】本発明の第1の実施形態およびその第2変形例に係る配線基板の製造方法の溝加工工程を説明する工程説明図である。

【図8】本発明の第2の実施形態に係る配線基板の図1におけるA−A断面に相当する模式的な断面図である。

【符号の説明】

【0045】

1、100 配線基板

10 基材(基板本体)

13 配線領域

31A、31B 撥水膜(撥インク性を有する膜)

32 溝

33A 銀ナノインク(金属粒子を含有するインク)

33B 銀粒子層(金属粒子層)

34A、34B、34C 導電性パターン(配線パターン)

35 めっき層

52 レーザー光

S1 膜形成工程

S2 溝加工工程

S3 浸漬工程

S4 焼成工程

S5 めっき工程

【特許請求の範囲】

【請求項1】

外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法であって、

前記基板本体を、光透過性を有する材料で構成し、前記基板本体の中空部内面に、前記インクをはじく撥インク性を有する膜を形成する膜形成工程と、

該膜形成工程で前記撥インク性を有する膜が形成された前記基板本体に対して該基板本体を透過するように前記中空部の外側から、集光されたレーザー光を照射し、前記配線パターンに対応する位置の前記中空部の内面に少なくとも前記基板本体が前記中空部の内面側に露出する深さまで達する溝を加工する溝加工工程と、

該溝加工工程によって溝が加工された前記基板本体を、前記インクに浸漬し、該インク内の前記金属粒子を前記溝内に付着させる浸漬工程と、

該浸漬工程によって前記溝内に付着された前記金属粒子を焼成温度以上に加熱して焼成させる焼成工程とを備えることを特徴とする配線基板の製造方法。

【請求項2】

前記膜形成工程は、光透過性を有する材料によって前記撥インク性を有する膜を形成することを特徴とする請求項1に記載の配線基板の製造方法。

【請求項3】

前記焼成工程によって焼成された前記金属粒子層上に積層して、めっき層を形成するめっき工程を備えることを特徴とする請求項1または2記載の配線基板の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の配線基板の製造方法によって製造されたことを特徴とする配線基板。

【請求項1】

外部に連通する中空部を有する基板本体の中空部内面に、金属粒子を含むインクを用いて配線パターンを形成する配線基板の製造方法であって、

前記基板本体を、光透過性を有する材料で構成し、前記基板本体の中空部内面に、前記インクをはじく撥インク性を有する膜を形成する膜形成工程と、

該膜形成工程で前記撥インク性を有する膜が形成された前記基板本体に対して該基板本体を透過するように前記中空部の外側から、集光されたレーザー光を照射し、前記配線パターンに対応する位置の前記中空部の内面に少なくとも前記基板本体が前記中空部の内面側に露出する深さまで達する溝を加工する溝加工工程と、

該溝加工工程によって溝が加工された前記基板本体を、前記インクに浸漬し、該インク内の前記金属粒子を前記溝内に付着させる浸漬工程と、

該浸漬工程によって前記溝内に付着された前記金属粒子を焼成温度以上に加熱して焼成させる焼成工程とを備えることを特徴とする配線基板の製造方法。

【請求項2】

前記膜形成工程は、光透過性を有する材料によって前記撥インク性を有する膜を形成することを特徴とする請求項1に記載の配線基板の製造方法。

【請求項3】

前記焼成工程によって焼成された前記金属粒子層上に積層して、めっき層を形成するめっき工程を備えることを特徴とする請求項1または2記載の配線基板の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の配線基板の製造方法によって製造されたことを特徴とする配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−94154(P2009−94154A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−261092(P2007−261092)

【出願日】平成19年10月4日(2007.10.4)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月4日(2007.10.4)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]