配線基板の製造方法及び配線基板

【課題】フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させた配線基板を提供する。

【解決手段】基材1上の導体層をパターニングして基材1を貫通するデバイスホール5bへ突き出したフライングリード3fを含む配線3を形成する、ロールツーロール法による配線基板の製造方法であって、フライングリード3fを2工程以上の工程で形成し、そのうちの少なくとも1工程では、前記導体層と前記基材とを貫通させ、デバイスホール5bの形成予定領域内にフライングリード3fの先端位置を確定する開口5aを形成する。

【解決手段】基材1上の導体層をパターニングして基材1を貫通するデバイスホール5bへ突き出したフライングリード3fを含む配線3を形成する、ロールツーロール法による配線基板の製造方法であって、フライングリード3fを2工程以上の工程で形成し、そのうちの少なくとも1工程では、前記導体層と前記基材とを貫通させ、デバイスホール5bの形成予定領域内にフライングリード3fの先端位置を確定する開口5aを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フライングリードを有する配線基板の製造方法及び配線基板に関する。

【背景技術】

【0002】

配線基板には、柔軟性を有する基材に銅箔等により配線パターンを形成した、TAB(Tape Automated Bonding)方式やTCP(Tape Carrier Package)方式等の配線基板(以降、これらを代表してTABと記す)がある。現在、TABはICパッケージ等の一部用途で活用され、量産されている。

【0003】

上述のTABは、例えば基材を貫通するデバイスホールを有し、基材上の配線はデバイスホールへ突き出したフライングリードを有する。TABに搭載するICチップは、フライングリードに接続されてデバイスホール上に実装される。フライングリードを有するTABの形成方法としては、主に3つの手法が知られている。

【0004】

第1の手法では、図3(a)に示すように、まず、ポリイミド等からなる基材にデバイスホールやスプロケットホール等をパンチングにより形成する(S51)。次に、接着剤等を介して基材に銅箔を貼り合わせる(S52)。その後、フォトリソエッチング法等により銅箔をパターニングしてフライングリードを含む配線を形成する(S53)。最後に、配線の信頼性向上のためめっき処理等を施し、TABが製造される(S54)。係る手法は、例えば特許文献1や特許文献2に開示されている。

【0005】

第2の手法では、図3(b)に示すように、デバイスホールやスプロケットホール等をパンチングにより形成(S61)した基材に銅箔を貼り合わせ(S62)、銅箔をパターニングして配線を形成する(S63)。このとき、両端からデバイスホールへと突き出したリードは繋がったままの状態とする。その後、めっき処理等を施した後に(S64)、繋がったリードをパンチング等により切断して切り離す(S65)。

【0006】

第3の手法では、図3(c)に示すように、例えばスプロケットホール等をパンチングにより形成する(S71)。このとき、デバイスホールの形成は行わない。次に、基材に銅箔を貼り合わせ(S72)、銅箔をパターニングしてフライングリードを含む配線を形成する(S73)。その後、ウェットエッチング等により一部基材を除去してデバイスホールを形成し(S74)、最後にめっき処理等を施す(S75)。係る手法は、例えば特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−027906号公報

【特許文献2】特開平7−111279号公報

【特許文献3】特開平6−260534号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記に挙げた3つの手法にはそれぞれ課題がある。第1の手法では、比較的早い段階でフライングリードを形成するため、その後複数の工程を経る中でフライングリードに変形不良が発生する場合があった。また、第2の手法では、フライングリード切断時に押さえとなる部分がないため、切断時にフライングリードが押し下げられて変形したり、安定した切断形状が得られずバリが発生してしまったりする場合があった。加え

て、切断位置の精度を保つことが困難で、デバイスホールへのリードの突き出し距離の安定性や先端位置精度に欠けるという問題もあった。また、第3の手法では、他の手法を組み合わせることがないかぎり、フライングリードの形成を最終工程とすることができず、途中工程での変形不良の懸念がある。さらに、基材表面に形成された配線パターンに合わせて裏面からデバイスホールを形成しなければならず、やはり位置精度の問題が生じうる。

【0009】

そこで本発明の目的は、フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させることが可能な配線基板の製造方法及び配線基板を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の態様によれば、基材上の導体層をパターニングして前記基材を貫通するデバイスホールへ突き出したフライングリードを含む配線を形成する、ロールツーロール法による配線基板の製造方法であって、前記フライングリードを2工程以上の工程で形成し、そのうちの少なくとも1工程では、前記導体層と前記基材とを貫通させ、前記デバイスホールの形成予定領域内に前記フライングリードの先端位置を確定する開口を形成する配線基板の製造方法が提供される。

【0011】

本発明の第2の態様によれば、前記フライングリードを形成する工程のうちの少なくとも1工程では、前記基材に形成した前記開口を広げ、前記デバイスホールへの前記フライングリードの突き出し距離が所定の長さとなるように前記デバイスホールを形成する第1の態様に記載の配線基板の製造方法が提供される。

【0012】

本発明の第3の態様によれば、前記デバイスホールは矩形形状であり、少なくともいずれか1辺の長さが0.3mmよりも長い第1の態様又は第2の態様に記載の配線基板の製造方法が提供される。

【0013】

本発明の第4の態様によれば、前記デバイスホールの開口面積は、20mm2よりも大きい第1の態様から第3の態様のいずれかに記載の配線基板の製造方法が提供される。

【0014】

本発明の第5の態様によれば、前記デバイスホールは、レーザ加工、プレス加工、薬液によるエッチング加工のいずれか1つの方法、又はいずれか2つ以上を組み合わせた方法により形成する第1の態様から第4の態様のいずれかに記載の配線基板の製造方法が提供される。

【0015】

本発明の第6の態様によれば、前記導体層は、エッチング加工及びめっき加工が可能な金属を含む導体より構成され、前記基材は、電気絶縁性を有する有機樹脂を成分とする第1の態様から第5の態様のいずれかに記載の配線基板の製造方法が提供される。

【0016】

本発明の第7の態様によれば、前記基材は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂、のいずれかの樹脂を成分とするフィルムである第1の態様から第6の態様のいずれかに記載の配線基板の製造方法が提供される。

【0017】

本発明の第8の態様によれば、前記導体層は、ラミネート法、プレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法のいずれかの方法で前記基材上に形成する第1の態様から第7の態様のいずれかに記載の配線基板の製造方法が提供される。

【0018】

本発明の第9の態様によれば、前記配線には、少なくとも一部にめっき処理を施す第1の態様から第8の態様のいずれかに記載の配線基板の製造方法が提供される。

【0019】

本発明の第10の態様によれば、前記基材の厚さは4μm以上125μm以下であり、前記配線の厚さは3μm以上35μm以下である第1の態様から第9の態様のいずれかに記載の配線基板の製造方法が提供される。

【0020】

本発明の第11の態様によれば、前記配線はフォトリソグラフィ法によりパターニングし、配線パターンを投影露光するときの1回の露光範囲を80mm×80mmの範囲、または80mm×80mmよりも広い範囲とする第1の態様から第10の態様のいずれかに記載の配線基板の製造方法が提供される。

【0021】

本発明の第12の態様によれば、基材と、前記基材を貫通する矩形形状のデバイスホールと、前記デバイスホールへ突き出したフライングリードを含む配線と、を備え、前記デバイスホールは、少なくともいずれか1辺の長さが0.3mmよりも長く、前記デバイスホールの開口面積は、20mm2よりも大きい配線基板が提供される。

【発明の効果】

【0022】

本発明によれば、フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させることが可能な配線基板の製造方法及び配線基板が提供される。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係る配線基板の製造方法の各工程を示すフロー図である。

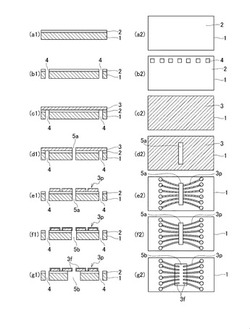

【図2】本発明の一実施形態に係る配線基板の製造方法の各工程を示す図であって、(a1)〜(g1)は配線基板の断面図であり、(a2)〜(g2)は配線基板の一部を示す平面図である。

【図3】従来技術に係る配線基板の製造方法の各工程を示すフロー図である。

【発明を実施するための形態】

【0024】

[一実施形態]

以下に、本発明の一実施形態に係る配線基板の製造方法及び配線基板を説明する。

<配線基板の製造方法>

本発明の一実施形態に係る製造方法は、基材を貫通するデバイスホールへ突き出したフライングリードを有するTABの製造に用いられる。本実施形態に係る製造方法について、以下に図1及び図2を用いて説明する。図1は、本実施形態に係る配線基板の製造方法の各工程を示すフロー図である。図2は、本実施形態に係る配線基板の製造方法の各工程を示す図であって、(a1)〜(g1)は配線基板の断面図であり、(a2)〜(g2)は配線基板の一部を示す平面図である。

【0025】

本実施形態に係る製造方法は、図2(a1)に示す接着剤2が貼り合わせられた基材1に対して行われる。基材1は、例えばポリイミド系フィルムである。具体的には、東レデュポン社製のカプトン(登録商標)や宇部興産製のユーピレックス(登録商標)等がある。基材1としては、例えば幅100mm以上、長さ10m以上のロール状に巻かれたものを使用することができ、少なくとも後述する配線のパターニングが終了するまでは、ロールツーロール法による製造工程を用いることができる。基材1の厚さは、例えば4μm以上125μm以下とすることができ、好ましくは12μm以上75μm以下とする。係る基材1の厚さに応じた一般的な組合せとして、接着剤2の厚さは、例えば8μm以上15μm以下とすることができ、例えば東レ製や巴川製紙所製のものを用いる。

【0026】

(パンチング工程S1)

まず、上記の基材1及び接着剤2に対して、図1に示すパンチング工程S1を実施する。具体的には、図2(b1)に示すように、例えばプレス加工によるパンチングを行って、スプロケットホール4や図示しないモジュール用位置決め孔を設ける。スプロケットホール4は、図2(b2)に示すように基材1の端に配列形成される。スプロケットホール4は、基材1の両端に設けてもよい。配線基板の製造工程では、スプロケットホール4を用いて基材1の搬送や位置決めが行われる。これ以降の平面図では、スプロケットホール4は省略する。

【0027】

(銅箔貼り合わせ工程S2)

次に、スプロケットホール4等を設けた基材1に対して、図1に示す銅箔貼り合わせ工程S2を行う。具体的には、図2(c1)に示すように、接着剤2を介して、後述する配線3pの材料となる導体層としての銅箔3を基材1表面のほぼ全面に貼り合わせる。なお、これ以降、銅箔3がパターニングされてなる配線3pを導体層と呼ぶこともある。すなわち、導体層には、銅箔3及びパターニングされた配線3p等が含まれる。銅箔3には、例えば裏面に腐食防止や粗化等の処理をした圧延銅箔又は電解銅箔を用いることができる。銅箔3の厚さは、例えば3μm以上35μm以下とすることができる。銅箔3の貼り合わせは、例えばロールラミネータによるラミネート法を用いて加圧・加熱することにより実施する。その際、接着剤2への熱履歴を一定に保つため、1条掛け・多条掛けに関わらず1工程でラミネートすることが望ましい。銅箔3を貼り合わせた後、接着剤2のキュアを行う。銅箔3の貼り合わせ及び接着剤2のキュアは、使用する接着剤に応じて所定の条件で行う。

【0028】

(開口形成工程S3)

続いて、銅箔3を貼り合せた基材1に対して、図1に示す開口形成工程S3を行う。すなわち、図2(d1)に示すように、例えばプレス加工によるパンチングを行って、銅箔3と基材1とを貫通させて開口5aを形成する。このとき、後述するデバイスホール5bの形成予定領域内に開口5aが形成されるようにする。具体的には、開口5aを例えば図2(d2)に示すような矩形とし、図2(d2)の紙面上でみたときに、開口5aの左右の幅が、後に形成されるデバイスホール5bの左右の幅より狭くなるように、デバイスホール5bの形成予定領域の内側に開口5aを形成する。このとき、図2(d2)の紙面上でみたときに、開口5aの上下の幅が、例えばデバイスホール5bの上下の幅と同一になるように形成する。このように開口5aを形成した場合、デバイスホール5bより内側に設けられた開口5aの左右の両辺(外縁)の位置が、後に形成されるフライングリード3fの先端位置となる。つまり、開口5aを形成することで、フライングリード3fの先端位置が確定される。このように、デバイスホールの形成予定領域内への開口5aの形成は、任意の形状を持つ開口の外縁の少なくとも一部又は全部がデバイスホールの外縁より内側に形成されるように行う。

【0029】

本実施形態では、銅箔3を基材1とともに貫通させるので、後にフライングリード3fとなる部分の銅箔3が切断時に変形するのを抑制することができ、また、一定した断面形状が得られやすい。

【0030】

(配線パターン形成工程S4)

次に、図1に示すように、銅箔3に対して配線パターン形成工程S4を行う。すなわち、図2(e1)、(e2)に示すように、例えばフォトリソグラフィ技術及びエッチング技術を用いて銅箔3をパターニングして、配線3pを形成する。具体的には、まず、銅箔3の全面に例えばフォトレジストを塗布する。フォトレジストは、ポジ型とネガ型のいずれを用いることも可能である。或いは、フォトレジストの代わりにドライフィルムを用い

ることも可能である。次に、フライングリード3fとなる部分を含む配線3pのパターンを投影露光して現像し、フォトレジストパターンを得る。このとき、1回の露光範囲を例えば80mm×80mmの範囲又はそれよりも広い範囲とする。次に、フォトレジストパターンの形成された銅箔3に対し、エッチング法により配線3pを形成する。具体的には、塩化第二鉄(FeCl3)や塩化第二銅(CuCl2)等のエッチング液を用いて銅箔3にパターン加工を施す。このとき、後にフライングリード3fとなる部分も形成される。配線3pが形成された後、フォトレジストの除去を行なう。具体的には、水酸化ナトリウム(NaOH)等のアルカリ溶液を用い、アルカリ溶液のシャワーで物理的な力を加えながら除去したり、アルカリ溶液に溶解させて除去したりする。配線パターン形成工程S4における一連の工程は、フォトレジスト材メーカーの推奨条件を基準として周辺条件を整えることができる。

【0031】

なお、上述した第1の手法や第2の手法等の従来の手法では、予めデバイスホールが形成されているため、配線のパターニング時にはフライングリードとなる部分は裏面(デバイスホール側)が露出した状態となっている。そこで、フライングリードの部分が裏面からエッチングされてしまうのを防ぐため、裏止め樹脂で封止したうえで配線のパターニングを行うのが一般的である。しかし、本実施形態では、配線3のパターニング時にはまだ、フライングリード3fとなる部分を含めて配線3p全体が基材1に保持された状態となっているため、裏止め樹脂による封止、エッチング後の裏止め樹脂の除去といった工程を省略することができる。

【0032】

なおここで、必要に応じて、配線3pの保護膜としてソルダーレジストやカバーレイを設ける。

【0033】

(めっき処理工程S5)

続いて、図1に示すめっき処理工程S5を行う。具体的には、図2(f1)に示すように、パターニングされた配線3pの表面に金(Au)や錫(Sn)等をめっきする。めっきの方法としては、電界めっきや無電界めっき等を用いることができる。めっき処理によってICチップや他の配線基板との配線3の接続信頼性を高めることができる。なお、上述のカバーレイを設けた場合は、フライングリード3fや図示しない接続端子等、カバーレイから露出した部分にのみめっき処理を施してもよい。

【0034】

上述のように、従来の第2の手法では、フライングリードが繋がったままの状態でめっき処理を行っている。このため、後に切断される不要な部分にまでめっき処理が施され、その分の金めっき等が無駄に消費されていた。しかし、本実施形態では、めっきの無駄な消費を抑え、コストを低減することができる。

【0035】

(デバイスホール形成工程S6)

次に、図1に示すデバイスホール形成工程S6を行って、所定形状のデバイスホール5bを形成する。すなわち、図2(g1)に示すように、例えば基材1の裏面からのレーザ加工等により、基材1に形成した開口5aを広げ、デバイスホール5bを形成する。具体的には、デバイスホール5bを例えば図2(g2)に示すような矩形に形成することとし、デバイスホール5bの左右の幅の位置まで開口5aを左右に広げる。このとき、デバイスホール5bの上下幅と同一に形成された開口5aの上下幅は広げない。基材1上の配線3を残したまま、主に基材1のみを左右に後退させることで、左右の配線3pが先端から所定の距離だけデバイスホール5bへと突き出ることとなり、結果的に、左右からデバイスホール5bへと突き出したフライングリード3fが形成される。つまり、目的とする形状のデバイスホール5bが形成されることで、デバイスホール5bへのフライングリード3fの突き出し距離が所定の長さとなる。このように、開口を広げるときは任意の形状を持つ開口の外縁の少なくとも一部又は全部を広げ、係る部分の配線3をデバイスホール5

b内へと突き出させることができる。ここで、突き出し距離とは、例えばデバイスホール5bの左右の両辺(外縁)からデバイスホール5bへと突き出したフライングリード3fの先端までの長さのことである。このとき、形成されるデバイスホール5bが矩形である場合、1辺の長さを例えば0.3mmよりも長く形成することができる。また、従来のデバイスホールの開口面積が、例えば6mm2(0.6mm×10mm)程度であったのに対し、上述のような製造方法によれば、デバイスホール5bの開口面積を例えば20mm2よりも大きく形成することができる。以上により、本実施形態に係る配線基板が製造される。

【0036】

このように、デバイスホール5bを形成する際、先行して設けた開口5aを基準位置とすることができるので、フライングリード3fの突き出し距離を制御し易く、フライングリード3fの先端位置の精度も得られやすい。したがって、フライングリード3fの変形不良や先端位置不良を懸念することなく、デバイスホール5bを上述のような比較的大きなサイズとすることも可能となる。また、配線基板の製造工程の後半に至るまでデバイスホール5bの形成を行わず、配線3p全体が基材1に保持されているので、途中工程での変形不良が発生し難い。

【0037】

<一実施形態にかかる効果>

本実施形態によれば、以下に示す少なくともひとつ以上の効果が得られる。

【0038】

(a)本実施形態によれば、フライングリード3fを形成する主要な工程を2工程有している。すなわち、開口形成工程S3でフライングリード3fの先端位置を確定し、デバイスホール形成工程S6でフライングリード3fのデバイスホール5bへの突き出し距離を所定の長さとしている。これによって、フライングリード3fの突き出し距離の安定性及び先端位置の精度を向上させることができる。

【0039】

(b)また本実施形態によれば、銅箔3と基材1とを貫通させて開口5aを形成している。これによって、後にフライングリード3fとなる部分の銅箔3が切断時に変形するのを抑制することができ、また、断面形状の安定性を向上させることができる。

【0040】

上述のように、繋がったリードを最後に切断する従来の第2の手法では、切断時に押さえとなる部分がなく、フライングリードが変形したり、断面部分にバリが発生してしまったりする場合があった。しかし、本実施形態では、基材1とともに銅箔3も貫通させて開口5aを形成しているので、切断時のフライングリード3fの変形やバリを抑制することができる。

【0041】

(c)また本実施形態によれば、配線基板の製造工程の後半にデバイスホール5bの形成を行うので、それまでは配線3p全体が基材1に保持された状態となっている。これによって、途中工程でのフライングリード3fの変形不良を抑制することができる。

【0042】

上述のように、デバイスホールを先に形成する従来の第1の手法では、その後複数の工程を経るうちにハンドリング等によってフライングリードが変形してしまう場合があった。係る変形不良は、ごく薄い銅箔が何の支えもなく複数の工程を経る第2の手法や、フライングリードの形成を最終工程とすることができない第3の手法においても起こり得る。

【0043】

しかし、本実施形態では、後にフライングリード3fとなる部分も含めて配線3p全体が基材1に保持された状態が最終のデバイスホール形成工程S6まで保たれるため、係る変形不良を抑制することができる。特に、ICチップの小型化を受けて微細化・狭ピッチ化したフライングリードの変形不良が深刻化するなかで、良品収率の向上を図ることが可能である。

【0044】

(d)また本実施形態によれば、配線3pのパターニング時点において配線3p全体が基材1に保持された状態となっているため、裏止め樹脂による封止が必要なく、工程数を削減して簡略化することができる。

【0045】

(e)また本実施形態によれば、開口5aを広げ、デバイスホール5bを形成している。つまり、デバイスホール5bの形成にあたっては、開口5aを基準位置としている。これによって、所定のフライングリード3fの突き出し距離や先端位置を精度よく得ることができる。

【0046】

上述のように、従来の第3の手法では、基材の上面に形成済みの配線パターンの位置に合わせ、基材の裏面からデバイスホールを形成する必要があるが、裏面には配線パターンの位置を直接的に示す基準点となるものがない。このため、所定のフライングリードの先端位置や突き出し距離を得ることが難しく、配線基板ごとのバラツキも生じやすい。

【0047】

しかし、本実施形態では、開口形成工程S3でフライングリード3fの先端位置を確定し、この開口5aを基準位置としてデバイスホール5bを形成している。このため、フライングリード3fの突き出し距離の制御性や先端位置の精度を向上させることができる。

【0048】

(f)また本実施形態によれば、デバイスホール5bを、1辺の長さが0.3mmよりも長く、開口面積が20mm2よりも大きい矩形形状としている。本発明を適用することで、このように比較的大きいサイズのデバイスホール5bを採用することが可能となる。

【0049】

従来において、フライングリードの変形不良や位置精度の問題は、大きなサイズのデバイスホールで特に生じやすかった。しかし、本実施形態においては、大きなサイズのデバイスホール5bであっても、係る問題の発生を抑制することができる。

【0050】

(g)また本実施形態によれば、めっき処理工程S5において、配線3pの必要部分にのみめっき処理を施している。これによって、不要部分にもめっき処理を施す第2の手法と比べ、めっきの消費量やコストを低減することができる。

【0051】

[他の実施の形態]

以上、本発明の実施の形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0052】

例えば、上述の実施形態においては、開口形成工程S3の後に配線パターン形成工程S4を行うこととしたが、係る工程順は逆でもよく、配線3pをパターニングした後に開口5aを形成してもよい。この場合、デバイスホール5bの形成予定領域内に配線3pが途切れることなく繋がった状態でパターニングし、その後、導体層としての配線3pと基材1とを貫通させて、配線3pを交差するように開口5aを形成する。

【0053】

また、上述の実施形態においては、デバイスホール形成工程S6の前にめっき処理工程S5を行うこととしたが、係る工程順は逆でもよく、デバイスホール5bを形成した後にめっき処理を施してもよい。この場合、フライングリード3fの裏面(デバイスホール5b側)にもめっき処理が施されることとなり、配線3pの接続信頼性をより向上させることができる。

【0054】

また、上述の実施形態においては、デバイスホール5bの左右両端からフライングリード3fが突き出した配線3pを示したが、フライングリード3fや配線3pのパターンはこれに限られず、例えばフライングリード3fが片側のみから突き出した形や、上下左右

のいずれか、あるいは上下左右の任意の複数方向から突き出した形とすることができる。

【0055】

また、上述の実施形態においては、開口5a及びデバイスホール5bは矩形としたが、これに限られない。特にデバイスホール5b等が複雑な形状をとるときは、デバイスホール形成工程S6を複数回に分けて行うことで、所定のデバイスホール5bを形成してもよい。

【0056】

また、上述の実施形態においては、デバイスホール5bはレーザ加工により形成するものとしたが、ポリイミドエッチング液のような薬液を用いたエッチング加工や、プレス加工によるパンチング、ピナクル刃(トムソン刃、彫刻刃を含む)による押し切り法等により形成することも可能である。または、これらいくつかの方法を組み合わせてもよい。パンチング工程S1におけるスプロケットホール4等の形成や、開口形成工程S3における開口5aの形成についても、プレス加工のみならず、上記いずれかの手法、あるいはその組合せによって形成することができる。

【0057】

また、上述の実施形態においては、銅箔3はロールラミネータによるラミネート法により貼り合わせるものとしたが、ロールラミネータは減圧式であってもよい。また、ダブルベルトプレスや減圧プレスによるプレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法等の手法を用いることも可能である。

【0058】

また、上述の実施形態においては、配線3pのパターニングに使用するフォトレジストを投影露光により露光するものとしたが、プロキシミティ露光や密着露光を用いることもできる。また、フォトレジストの代わりに専用の感光性膜を形成し、レーザ光によって直接描画を行うこともできる。

【0059】

また、上述の実施形態においては、配線3pの材料として銅箔3を用いることとしたが、エッチング加工やめっき加工が可能な金属を含む導体より構成される導体層であれば他の材料を用いることも可能である。

【0060】

また、上述の実施形態においては、基材1はポリイミド系フィルムとしたが、ポリイミド(PI)以外にも、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂等の有機樹脂を成分とする材料を使用することができる。

【符号の説明】

【0061】

1 基材

2 接着剤

3 銅箔

3p 配線

3f フライングリード

4 スプロケットホール

5a 開口

5b デバイスホール

【技術分野】

【0001】

本発明は、フライングリードを有する配線基板の製造方法及び配線基板に関する。

【背景技術】

【0002】

配線基板には、柔軟性を有する基材に銅箔等により配線パターンを形成した、TAB(Tape Automated Bonding)方式やTCP(Tape Carrier Package)方式等の配線基板(以降、これらを代表してTABと記す)がある。現在、TABはICパッケージ等の一部用途で活用され、量産されている。

【0003】

上述のTABは、例えば基材を貫通するデバイスホールを有し、基材上の配線はデバイスホールへ突き出したフライングリードを有する。TABに搭載するICチップは、フライングリードに接続されてデバイスホール上に実装される。フライングリードを有するTABの形成方法としては、主に3つの手法が知られている。

【0004】

第1の手法では、図3(a)に示すように、まず、ポリイミド等からなる基材にデバイスホールやスプロケットホール等をパンチングにより形成する(S51)。次に、接着剤等を介して基材に銅箔を貼り合わせる(S52)。その後、フォトリソエッチング法等により銅箔をパターニングしてフライングリードを含む配線を形成する(S53)。最後に、配線の信頼性向上のためめっき処理等を施し、TABが製造される(S54)。係る手法は、例えば特許文献1や特許文献2に開示されている。

【0005】

第2の手法では、図3(b)に示すように、デバイスホールやスプロケットホール等をパンチングにより形成(S61)した基材に銅箔を貼り合わせ(S62)、銅箔をパターニングして配線を形成する(S63)。このとき、両端からデバイスホールへと突き出したリードは繋がったままの状態とする。その後、めっき処理等を施した後に(S64)、繋がったリードをパンチング等により切断して切り離す(S65)。

【0006】

第3の手法では、図3(c)に示すように、例えばスプロケットホール等をパンチングにより形成する(S71)。このとき、デバイスホールの形成は行わない。次に、基材に銅箔を貼り合わせ(S72)、銅箔をパターニングしてフライングリードを含む配線を形成する(S73)。その後、ウェットエッチング等により一部基材を除去してデバイスホールを形成し(S74)、最後にめっき処理等を施す(S75)。係る手法は、例えば特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−027906号公報

【特許文献2】特開平7−111279号公報

【特許文献3】特開平6−260534号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記に挙げた3つの手法にはそれぞれ課題がある。第1の手法では、比較的早い段階でフライングリードを形成するため、その後複数の工程を経る中でフライングリードに変形不良が発生する場合があった。また、第2の手法では、フライングリード切断時に押さえとなる部分がないため、切断時にフライングリードが押し下げられて変形したり、安定した切断形状が得られずバリが発生してしまったりする場合があった。加え

て、切断位置の精度を保つことが困難で、デバイスホールへのリードの突き出し距離の安定性や先端位置精度に欠けるという問題もあった。また、第3の手法では、他の手法を組み合わせることがないかぎり、フライングリードの形成を最終工程とすることができず、途中工程での変形不良の懸念がある。さらに、基材表面に形成された配線パターンに合わせて裏面からデバイスホールを形成しなければならず、やはり位置精度の問題が生じうる。

【0009】

そこで本発明の目的は、フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させることが可能な配線基板の製造方法及び配線基板を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の態様によれば、基材上の導体層をパターニングして前記基材を貫通するデバイスホールへ突き出したフライングリードを含む配線を形成する、ロールツーロール法による配線基板の製造方法であって、前記フライングリードを2工程以上の工程で形成し、そのうちの少なくとも1工程では、前記導体層と前記基材とを貫通させ、前記デバイスホールの形成予定領域内に前記フライングリードの先端位置を確定する開口を形成する配線基板の製造方法が提供される。

【0011】

本発明の第2の態様によれば、前記フライングリードを形成する工程のうちの少なくとも1工程では、前記基材に形成した前記開口を広げ、前記デバイスホールへの前記フライングリードの突き出し距離が所定の長さとなるように前記デバイスホールを形成する第1の態様に記載の配線基板の製造方法が提供される。

【0012】

本発明の第3の態様によれば、前記デバイスホールは矩形形状であり、少なくともいずれか1辺の長さが0.3mmよりも長い第1の態様又は第2の態様に記載の配線基板の製造方法が提供される。

【0013】

本発明の第4の態様によれば、前記デバイスホールの開口面積は、20mm2よりも大きい第1の態様から第3の態様のいずれかに記載の配線基板の製造方法が提供される。

【0014】

本発明の第5の態様によれば、前記デバイスホールは、レーザ加工、プレス加工、薬液によるエッチング加工のいずれか1つの方法、又はいずれか2つ以上を組み合わせた方法により形成する第1の態様から第4の態様のいずれかに記載の配線基板の製造方法が提供される。

【0015】

本発明の第6の態様によれば、前記導体層は、エッチング加工及びめっき加工が可能な金属を含む導体より構成され、前記基材は、電気絶縁性を有する有機樹脂を成分とする第1の態様から第5の態様のいずれかに記載の配線基板の製造方法が提供される。

【0016】

本発明の第7の態様によれば、前記基材は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂、のいずれかの樹脂を成分とするフィルムである第1の態様から第6の態様のいずれかに記載の配線基板の製造方法が提供される。

【0017】

本発明の第8の態様によれば、前記導体層は、ラミネート法、プレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法のいずれかの方法で前記基材上に形成する第1の態様から第7の態様のいずれかに記載の配線基板の製造方法が提供される。

【0018】

本発明の第9の態様によれば、前記配線には、少なくとも一部にめっき処理を施す第1の態様から第8の態様のいずれかに記載の配線基板の製造方法が提供される。

【0019】

本発明の第10の態様によれば、前記基材の厚さは4μm以上125μm以下であり、前記配線の厚さは3μm以上35μm以下である第1の態様から第9の態様のいずれかに記載の配線基板の製造方法が提供される。

【0020】

本発明の第11の態様によれば、前記配線はフォトリソグラフィ法によりパターニングし、配線パターンを投影露光するときの1回の露光範囲を80mm×80mmの範囲、または80mm×80mmよりも広い範囲とする第1の態様から第10の態様のいずれかに記載の配線基板の製造方法が提供される。

【0021】

本発明の第12の態様によれば、基材と、前記基材を貫通する矩形形状のデバイスホールと、前記デバイスホールへ突き出したフライングリードを含む配線と、を備え、前記デバイスホールは、少なくともいずれか1辺の長さが0.3mmよりも長く、前記デバイスホールの開口面積は、20mm2よりも大きい配線基板が提供される。

【発明の効果】

【0022】

本発明によれば、フライングリードの変形不良を抑制し、また、突き出し距離の安定性及び先端位置の精度を向上させることが可能な配線基板の製造方法及び配線基板が提供される。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係る配線基板の製造方法の各工程を示すフロー図である。

【図2】本発明の一実施形態に係る配線基板の製造方法の各工程を示す図であって、(a1)〜(g1)は配線基板の断面図であり、(a2)〜(g2)は配線基板の一部を示す平面図である。

【図3】従来技術に係る配線基板の製造方法の各工程を示すフロー図である。

【発明を実施するための形態】

【0024】

[一実施形態]

以下に、本発明の一実施形態に係る配線基板の製造方法及び配線基板を説明する。

<配線基板の製造方法>

本発明の一実施形態に係る製造方法は、基材を貫通するデバイスホールへ突き出したフライングリードを有するTABの製造に用いられる。本実施形態に係る製造方法について、以下に図1及び図2を用いて説明する。図1は、本実施形態に係る配線基板の製造方法の各工程を示すフロー図である。図2は、本実施形態に係る配線基板の製造方法の各工程を示す図であって、(a1)〜(g1)は配線基板の断面図であり、(a2)〜(g2)は配線基板の一部を示す平面図である。

【0025】

本実施形態に係る製造方法は、図2(a1)に示す接着剤2が貼り合わせられた基材1に対して行われる。基材1は、例えばポリイミド系フィルムである。具体的には、東レデュポン社製のカプトン(登録商標)や宇部興産製のユーピレックス(登録商標)等がある。基材1としては、例えば幅100mm以上、長さ10m以上のロール状に巻かれたものを使用することができ、少なくとも後述する配線のパターニングが終了するまでは、ロールツーロール法による製造工程を用いることができる。基材1の厚さは、例えば4μm以上125μm以下とすることができ、好ましくは12μm以上75μm以下とする。係る基材1の厚さに応じた一般的な組合せとして、接着剤2の厚さは、例えば8μm以上15μm以下とすることができ、例えば東レ製や巴川製紙所製のものを用いる。

【0026】

(パンチング工程S1)

まず、上記の基材1及び接着剤2に対して、図1に示すパンチング工程S1を実施する。具体的には、図2(b1)に示すように、例えばプレス加工によるパンチングを行って、スプロケットホール4や図示しないモジュール用位置決め孔を設ける。スプロケットホール4は、図2(b2)に示すように基材1の端に配列形成される。スプロケットホール4は、基材1の両端に設けてもよい。配線基板の製造工程では、スプロケットホール4を用いて基材1の搬送や位置決めが行われる。これ以降の平面図では、スプロケットホール4は省略する。

【0027】

(銅箔貼り合わせ工程S2)

次に、スプロケットホール4等を設けた基材1に対して、図1に示す銅箔貼り合わせ工程S2を行う。具体的には、図2(c1)に示すように、接着剤2を介して、後述する配線3pの材料となる導体層としての銅箔3を基材1表面のほぼ全面に貼り合わせる。なお、これ以降、銅箔3がパターニングされてなる配線3pを導体層と呼ぶこともある。すなわち、導体層には、銅箔3及びパターニングされた配線3p等が含まれる。銅箔3には、例えば裏面に腐食防止や粗化等の処理をした圧延銅箔又は電解銅箔を用いることができる。銅箔3の厚さは、例えば3μm以上35μm以下とすることができる。銅箔3の貼り合わせは、例えばロールラミネータによるラミネート法を用いて加圧・加熱することにより実施する。その際、接着剤2への熱履歴を一定に保つため、1条掛け・多条掛けに関わらず1工程でラミネートすることが望ましい。銅箔3を貼り合わせた後、接着剤2のキュアを行う。銅箔3の貼り合わせ及び接着剤2のキュアは、使用する接着剤に応じて所定の条件で行う。

【0028】

(開口形成工程S3)

続いて、銅箔3を貼り合せた基材1に対して、図1に示す開口形成工程S3を行う。すなわち、図2(d1)に示すように、例えばプレス加工によるパンチングを行って、銅箔3と基材1とを貫通させて開口5aを形成する。このとき、後述するデバイスホール5bの形成予定領域内に開口5aが形成されるようにする。具体的には、開口5aを例えば図2(d2)に示すような矩形とし、図2(d2)の紙面上でみたときに、開口5aの左右の幅が、後に形成されるデバイスホール5bの左右の幅より狭くなるように、デバイスホール5bの形成予定領域の内側に開口5aを形成する。このとき、図2(d2)の紙面上でみたときに、開口5aの上下の幅が、例えばデバイスホール5bの上下の幅と同一になるように形成する。このように開口5aを形成した場合、デバイスホール5bより内側に設けられた開口5aの左右の両辺(外縁)の位置が、後に形成されるフライングリード3fの先端位置となる。つまり、開口5aを形成することで、フライングリード3fの先端位置が確定される。このように、デバイスホールの形成予定領域内への開口5aの形成は、任意の形状を持つ開口の外縁の少なくとも一部又は全部がデバイスホールの外縁より内側に形成されるように行う。

【0029】

本実施形態では、銅箔3を基材1とともに貫通させるので、後にフライングリード3fとなる部分の銅箔3が切断時に変形するのを抑制することができ、また、一定した断面形状が得られやすい。

【0030】

(配線パターン形成工程S4)

次に、図1に示すように、銅箔3に対して配線パターン形成工程S4を行う。すなわち、図2(e1)、(e2)に示すように、例えばフォトリソグラフィ技術及びエッチング技術を用いて銅箔3をパターニングして、配線3pを形成する。具体的には、まず、銅箔3の全面に例えばフォトレジストを塗布する。フォトレジストは、ポジ型とネガ型のいずれを用いることも可能である。或いは、フォトレジストの代わりにドライフィルムを用い

ることも可能である。次に、フライングリード3fとなる部分を含む配線3pのパターンを投影露光して現像し、フォトレジストパターンを得る。このとき、1回の露光範囲を例えば80mm×80mmの範囲又はそれよりも広い範囲とする。次に、フォトレジストパターンの形成された銅箔3に対し、エッチング法により配線3pを形成する。具体的には、塩化第二鉄(FeCl3)や塩化第二銅(CuCl2)等のエッチング液を用いて銅箔3にパターン加工を施す。このとき、後にフライングリード3fとなる部分も形成される。配線3pが形成された後、フォトレジストの除去を行なう。具体的には、水酸化ナトリウム(NaOH)等のアルカリ溶液を用い、アルカリ溶液のシャワーで物理的な力を加えながら除去したり、アルカリ溶液に溶解させて除去したりする。配線パターン形成工程S4における一連の工程は、フォトレジスト材メーカーの推奨条件を基準として周辺条件を整えることができる。

【0031】

なお、上述した第1の手法や第2の手法等の従来の手法では、予めデバイスホールが形成されているため、配線のパターニング時にはフライングリードとなる部分は裏面(デバイスホール側)が露出した状態となっている。そこで、フライングリードの部分が裏面からエッチングされてしまうのを防ぐため、裏止め樹脂で封止したうえで配線のパターニングを行うのが一般的である。しかし、本実施形態では、配線3のパターニング時にはまだ、フライングリード3fとなる部分を含めて配線3p全体が基材1に保持された状態となっているため、裏止め樹脂による封止、エッチング後の裏止め樹脂の除去といった工程を省略することができる。

【0032】

なおここで、必要に応じて、配線3pの保護膜としてソルダーレジストやカバーレイを設ける。

【0033】

(めっき処理工程S5)

続いて、図1に示すめっき処理工程S5を行う。具体的には、図2(f1)に示すように、パターニングされた配線3pの表面に金(Au)や錫(Sn)等をめっきする。めっきの方法としては、電界めっきや無電界めっき等を用いることができる。めっき処理によってICチップや他の配線基板との配線3の接続信頼性を高めることができる。なお、上述のカバーレイを設けた場合は、フライングリード3fや図示しない接続端子等、カバーレイから露出した部分にのみめっき処理を施してもよい。

【0034】

上述のように、従来の第2の手法では、フライングリードが繋がったままの状態でめっき処理を行っている。このため、後に切断される不要な部分にまでめっき処理が施され、その分の金めっき等が無駄に消費されていた。しかし、本実施形態では、めっきの無駄な消費を抑え、コストを低減することができる。

【0035】

(デバイスホール形成工程S6)

次に、図1に示すデバイスホール形成工程S6を行って、所定形状のデバイスホール5bを形成する。すなわち、図2(g1)に示すように、例えば基材1の裏面からのレーザ加工等により、基材1に形成した開口5aを広げ、デバイスホール5bを形成する。具体的には、デバイスホール5bを例えば図2(g2)に示すような矩形に形成することとし、デバイスホール5bの左右の幅の位置まで開口5aを左右に広げる。このとき、デバイスホール5bの上下幅と同一に形成された開口5aの上下幅は広げない。基材1上の配線3を残したまま、主に基材1のみを左右に後退させることで、左右の配線3pが先端から所定の距離だけデバイスホール5bへと突き出ることとなり、結果的に、左右からデバイスホール5bへと突き出したフライングリード3fが形成される。つまり、目的とする形状のデバイスホール5bが形成されることで、デバイスホール5bへのフライングリード3fの突き出し距離が所定の長さとなる。このように、開口を広げるときは任意の形状を持つ開口の外縁の少なくとも一部又は全部を広げ、係る部分の配線3をデバイスホール5

b内へと突き出させることができる。ここで、突き出し距離とは、例えばデバイスホール5bの左右の両辺(外縁)からデバイスホール5bへと突き出したフライングリード3fの先端までの長さのことである。このとき、形成されるデバイスホール5bが矩形である場合、1辺の長さを例えば0.3mmよりも長く形成することができる。また、従来のデバイスホールの開口面積が、例えば6mm2(0.6mm×10mm)程度であったのに対し、上述のような製造方法によれば、デバイスホール5bの開口面積を例えば20mm2よりも大きく形成することができる。以上により、本実施形態に係る配線基板が製造される。

【0036】

このように、デバイスホール5bを形成する際、先行して設けた開口5aを基準位置とすることができるので、フライングリード3fの突き出し距離を制御し易く、フライングリード3fの先端位置の精度も得られやすい。したがって、フライングリード3fの変形不良や先端位置不良を懸念することなく、デバイスホール5bを上述のような比較的大きなサイズとすることも可能となる。また、配線基板の製造工程の後半に至るまでデバイスホール5bの形成を行わず、配線3p全体が基材1に保持されているので、途中工程での変形不良が発生し難い。

【0037】

<一実施形態にかかる効果>

本実施形態によれば、以下に示す少なくともひとつ以上の効果が得られる。

【0038】

(a)本実施形態によれば、フライングリード3fを形成する主要な工程を2工程有している。すなわち、開口形成工程S3でフライングリード3fの先端位置を確定し、デバイスホール形成工程S6でフライングリード3fのデバイスホール5bへの突き出し距離を所定の長さとしている。これによって、フライングリード3fの突き出し距離の安定性及び先端位置の精度を向上させることができる。

【0039】

(b)また本実施形態によれば、銅箔3と基材1とを貫通させて開口5aを形成している。これによって、後にフライングリード3fとなる部分の銅箔3が切断時に変形するのを抑制することができ、また、断面形状の安定性を向上させることができる。

【0040】

上述のように、繋がったリードを最後に切断する従来の第2の手法では、切断時に押さえとなる部分がなく、フライングリードが変形したり、断面部分にバリが発生してしまったりする場合があった。しかし、本実施形態では、基材1とともに銅箔3も貫通させて開口5aを形成しているので、切断時のフライングリード3fの変形やバリを抑制することができる。

【0041】

(c)また本実施形態によれば、配線基板の製造工程の後半にデバイスホール5bの形成を行うので、それまでは配線3p全体が基材1に保持された状態となっている。これによって、途中工程でのフライングリード3fの変形不良を抑制することができる。

【0042】

上述のように、デバイスホールを先に形成する従来の第1の手法では、その後複数の工程を経るうちにハンドリング等によってフライングリードが変形してしまう場合があった。係る変形不良は、ごく薄い銅箔が何の支えもなく複数の工程を経る第2の手法や、フライングリードの形成を最終工程とすることができない第3の手法においても起こり得る。

【0043】

しかし、本実施形態では、後にフライングリード3fとなる部分も含めて配線3p全体が基材1に保持された状態が最終のデバイスホール形成工程S6まで保たれるため、係る変形不良を抑制することができる。特に、ICチップの小型化を受けて微細化・狭ピッチ化したフライングリードの変形不良が深刻化するなかで、良品収率の向上を図ることが可能である。

【0044】

(d)また本実施形態によれば、配線3pのパターニング時点において配線3p全体が基材1に保持された状態となっているため、裏止め樹脂による封止が必要なく、工程数を削減して簡略化することができる。

【0045】

(e)また本実施形態によれば、開口5aを広げ、デバイスホール5bを形成している。つまり、デバイスホール5bの形成にあたっては、開口5aを基準位置としている。これによって、所定のフライングリード3fの突き出し距離や先端位置を精度よく得ることができる。

【0046】

上述のように、従来の第3の手法では、基材の上面に形成済みの配線パターンの位置に合わせ、基材の裏面からデバイスホールを形成する必要があるが、裏面には配線パターンの位置を直接的に示す基準点となるものがない。このため、所定のフライングリードの先端位置や突き出し距離を得ることが難しく、配線基板ごとのバラツキも生じやすい。

【0047】

しかし、本実施形態では、開口形成工程S3でフライングリード3fの先端位置を確定し、この開口5aを基準位置としてデバイスホール5bを形成している。このため、フライングリード3fの突き出し距離の制御性や先端位置の精度を向上させることができる。

【0048】

(f)また本実施形態によれば、デバイスホール5bを、1辺の長さが0.3mmよりも長く、開口面積が20mm2よりも大きい矩形形状としている。本発明を適用することで、このように比較的大きいサイズのデバイスホール5bを採用することが可能となる。

【0049】

従来において、フライングリードの変形不良や位置精度の問題は、大きなサイズのデバイスホールで特に生じやすかった。しかし、本実施形態においては、大きなサイズのデバイスホール5bであっても、係る問題の発生を抑制することができる。

【0050】

(g)また本実施形態によれば、めっき処理工程S5において、配線3pの必要部分にのみめっき処理を施している。これによって、不要部分にもめっき処理を施す第2の手法と比べ、めっきの消費量やコストを低減することができる。

【0051】

[他の実施の形態]

以上、本発明の実施の形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0052】

例えば、上述の実施形態においては、開口形成工程S3の後に配線パターン形成工程S4を行うこととしたが、係る工程順は逆でもよく、配線3pをパターニングした後に開口5aを形成してもよい。この場合、デバイスホール5bの形成予定領域内に配線3pが途切れることなく繋がった状態でパターニングし、その後、導体層としての配線3pと基材1とを貫通させて、配線3pを交差するように開口5aを形成する。

【0053】

また、上述の実施形態においては、デバイスホール形成工程S6の前にめっき処理工程S5を行うこととしたが、係る工程順は逆でもよく、デバイスホール5bを形成した後にめっき処理を施してもよい。この場合、フライングリード3fの裏面(デバイスホール5b側)にもめっき処理が施されることとなり、配線3pの接続信頼性をより向上させることができる。

【0054】

また、上述の実施形態においては、デバイスホール5bの左右両端からフライングリード3fが突き出した配線3pを示したが、フライングリード3fや配線3pのパターンはこれに限られず、例えばフライングリード3fが片側のみから突き出した形や、上下左右

のいずれか、あるいは上下左右の任意の複数方向から突き出した形とすることができる。

【0055】

また、上述の実施形態においては、開口5a及びデバイスホール5bは矩形としたが、これに限られない。特にデバイスホール5b等が複雑な形状をとるときは、デバイスホール形成工程S6を複数回に分けて行うことで、所定のデバイスホール5bを形成してもよい。

【0056】

また、上述の実施形態においては、デバイスホール5bはレーザ加工により形成するものとしたが、ポリイミドエッチング液のような薬液を用いたエッチング加工や、プレス加工によるパンチング、ピナクル刃(トムソン刃、彫刻刃を含む)による押し切り法等により形成することも可能である。または、これらいくつかの方法を組み合わせてもよい。パンチング工程S1におけるスプロケットホール4等の形成や、開口形成工程S3における開口5aの形成についても、プレス加工のみならず、上記いずれかの手法、あるいはその組合せによって形成することができる。

【0057】

また、上述の実施形態においては、銅箔3はロールラミネータによるラミネート法により貼り合わせるものとしたが、ロールラミネータは減圧式であってもよい。また、ダブルベルトプレスや減圧プレスによるプレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法等の手法を用いることも可能である。

【0058】

また、上述の実施形態においては、配線3pのパターニングに使用するフォトレジストを投影露光により露光するものとしたが、プロキシミティ露光や密着露光を用いることもできる。また、フォトレジストの代わりに専用の感光性膜を形成し、レーザ光によって直接描画を行うこともできる。

【0059】

また、上述の実施形態においては、配線3pの材料として銅箔3を用いることとしたが、エッチング加工やめっき加工が可能な金属を含む導体より構成される導体層であれば他の材料を用いることも可能である。

【0060】

また、上述の実施形態においては、基材1はポリイミド系フィルムとしたが、ポリイミド(PI)以外にも、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂等の有機樹脂を成分とする材料を使用することができる。

【符号の説明】

【0061】

1 基材

2 接着剤

3 銅箔

3p 配線

3f フライングリード

4 スプロケットホール

5a 開口

5b デバイスホール

【特許請求の範囲】

【請求項1】

基材上の導体層をパターニングして前記基材を貫通するデバイスホールへ突き出したフライングリードを含む配線を形成する、ロールツーロール法による配線基板の製造方法であって、

前記フライングリードを2工程以上の工程で形成し、そのうちの少なくとも1工程では、

前記導体層と前記基材とを貫通させ、前記デバイスホールの形成予定領域内に前記フライングリードの先端位置を確定する開口を形成する

ことを特徴とする配線基板の製造方法。

【請求項2】

前記フライングリードを形成する工程のうちの少なくとも1工程では、

前記基材に形成した前記開口を広げ、前記デバイスホールへの前記フライングリードの突き出し距離が所定の長さとなるように前記デバイスホールを形成する

ことを特徴とする請求項1に記載の配線基板の製造方法。

【請求項3】

前記デバイスホールは矩形形状であり、少なくともいずれか1辺の長さが0.3mmよりも長い

ことを特徴とする請求項1又は請求項2に記載の配線基板の製造方法。

【請求項4】

前記デバイスホールの開口面積は、20mm2よりも大きい

ことを特徴とする請求項1から請求項3のいずれかに記載の配線基板の製造方法。

【請求項5】

前記デバイスホールは、

レーザ加工、プレス加工、薬液によるエッチング加工のいずれか1つの方法、又はいずれか2つ以上を組み合わせた方法により形成する

ことを特徴とする請求項1から請求項4のいずれかに記載の配線基板の製造方法。

【請求項6】

前記導体層は、エッチング加工及びめっき加工が可能な金属を含む導体より構成され、

前記基材は、電気絶縁性を有する有機樹脂を成分とする

ことを特徴とする請求項1から請求項5のいずれかに記載の配線基板の製造方法。

【請求項7】

前記基材は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂、のいずれかの樹脂を成分とするフィルムである

ことを特徴とする請求項1から請求項6のいずれかに記載の配線基板の製造方法。

【請求項8】

前記導体層は、

ラミネート法、プレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法のいずれかの方法で前記基材上に形成する

ことを特徴とする請求項1から請求項7のいずれかに記載の配線基板の製造方法。

【請求項9】

前記配線には、少なくとも一部にめっき処理を施す

ことを特徴とする請求項1から請求項8のいずれかに記載の配線基板の製造方法。

【請求項10】

前記基材の厚さは4μm以上125μm以下であり、前記配線の厚さは3μm以上35μm以下である

ことを特徴とする請求項1から請求項9のいずれかに記載の配線基板の製造方法。

【請求項11】

前記配線はフォトリソグラフィ法によりパターニングし、

配線パターンを投影露光するときの1回の露光範囲を80mm×80mmの範囲、または80mm×80mmよりも広い範囲とする

ことを特徴とする請求項1から請求項10のいずれかに記載の配線基板の製造方法。

【請求項12】

基材と、

前記基材を貫通する矩形形状のデバイスホールと、

前記デバイスホールへ突き出したフライングリードを含む配線と、を備え、

前記デバイスホールは、少なくともいずれか1辺の長さが0.3mmよりも長く、

前記デバイスホールの開口面積は、20mm2よりも大きい

ことを特徴とする記載の配線基板。

【請求項1】

基材上の導体層をパターニングして前記基材を貫通するデバイスホールへ突き出したフライングリードを含む配線を形成する、ロールツーロール法による配線基板の製造方法であって、

前記フライングリードを2工程以上の工程で形成し、そのうちの少なくとも1工程では、

前記導体層と前記基材とを貫通させ、前記デバイスホールの形成予定領域内に前記フライングリードの先端位置を確定する開口を形成する

ことを特徴とする配線基板の製造方法。

【請求項2】

前記フライングリードを形成する工程のうちの少なくとも1工程では、

前記基材に形成した前記開口を広げ、前記デバイスホールへの前記フライングリードの突き出し距離が所定の長さとなるように前記デバイスホールを形成する

ことを特徴とする請求項1に記載の配線基板の製造方法。

【請求項3】

前記デバイスホールは矩形形状であり、少なくともいずれか1辺の長さが0.3mmよりも長い

ことを特徴とする請求項1又は請求項2に記載の配線基板の製造方法。

【請求項4】

前記デバイスホールの開口面積は、20mm2よりも大きい

ことを特徴とする請求項1から請求項3のいずれかに記載の配線基板の製造方法。

【請求項5】

前記デバイスホールは、

レーザ加工、プレス加工、薬液によるエッチング加工のいずれか1つの方法、又はいずれか2つ以上を組み合わせた方法により形成する

ことを特徴とする請求項1から請求項4のいずれかに記載の配線基板の製造方法。

【請求項6】

前記導体層は、エッチング加工及びめっき加工が可能な金属を含む導体より構成され、

前記基材は、電気絶縁性を有する有機樹脂を成分とする

ことを特徴とする請求項1から請求項5のいずれかに記載の配線基板の製造方法。

【請求項7】

前記基材は、ポリイミド(PI)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリフェニレンサルファイド(PPS)、ポリアミドイミド(PAI)、液晶ポリマ(LCP)、アラミド、ガラスエポキシ樹脂、のいずれかの樹脂を成分とするフィルムである

ことを特徴とする請求項1から請求項6のいずれかに記載の配線基板の製造方法。

【請求項8】

前記導体層は、

ラミネート法、プレス法、キャスト法、スパッタ法、蒸着法、湿式めっき法のいずれかの方法で前記基材上に形成する

ことを特徴とする請求項1から請求項7のいずれかに記載の配線基板の製造方法。

【請求項9】

前記配線には、少なくとも一部にめっき処理を施す

ことを特徴とする請求項1から請求項8のいずれかに記載の配線基板の製造方法。

【請求項10】

前記基材の厚さは4μm以上125μm以下であり、前記配線の厚さは3μm以上35μm以下である

ことを特徴とする請求項1から請求項9のいずれかに記載の配線基板の製造方法。

【請求項11】

前記配線はフォトリソグラフィ法によりパターニングし、

配線パターンを投影露光するときの1回の露光範囲を80mm×80mmの範囲、または80mm×80mmよりも広い範囲とする

ことを特徴とする請求項1から請求項10のいずれかに記載の配線基板の製造方法。

【請求項12】

基材と、

前記基材を貫通する矩形形状のデバイスホールと、

前記デバイスホールへ突き出したフライングリードを含む配線と、を備え、

前記デバイスホールは、少なくともいずれか1辺の長さが0.3mmよりも長く、

前記デバイスホールの開口面積は、20mm2よりも大きい

ことを特徴とする記載の配線基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−59980(P2012−59980A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−202696(P2010−202696)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]