配線基板の製造方法

【課題】電気的信頼性を改善した配線基板の製造方法を提供する。

【解決手段】本発明の一形態にかかる配線基板3の製造方法は、一部が互いに接続した複数の第1無機絶縁粒子9aと、複数の第1無機絶縁粒子9aの間に形成された第1空隙V1とを有する多孔質体7を準備する工程と、インク粒子11およびインク溶剤17を含むインク18を所定のパターンで多孔質体7に塗布し、インク18からインク溶剤17を除去してインク粒子11を多孔質体7に残存させることによって、インク粒子11のパターンを用いて回路パターン6の少なくとも一部を形成する工程とを備える。

【解決手段】本発明の一形態にかかる配線基板3の製造方法は、一部が互いに接続した複数の第1無機絶縁粒子9aと、複数の第1無機絶縁粒子9aの間に形成された第1空隙V1とを有する多孔質体7を準備する工程と、インク粒子11およびインク溶剤17を含むインク18を所定のパターンで多孔質体7に塗布し、インク18からインク溶剤17を除去してインク粒子11を多孔質体7に残存させることによって、インク粒子11のパターンを用いて回路パターン6の少なくとも一部を形成する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器(たとえば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ機器およびその周辺機器)に使用される配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、配線基板は、電子部品を実装するものであり、電子機器に用いられている。この配線基板の製造方法に関しては、例えば特許文献1に、インクジェット方式で導電性インクをベースフィルム上に吐出して、ベースフィルム上に配線パターンを形成する方法が記載されている。

【0003】

ところで、この導電性インクは、インクジェット方式で吐出するために、溶剤を含んで粘度が低くなっていることから、ベースフィルム上で滲みやすい。したがって、導電性インクによって形成される配線の幅にばらつきが生じやすくなるため、配線の電気抵抗にばらつきが生じやすくなる。その結果、配線基板の電気的信頼性が低下しやすい。

【0004】

したがって、電気的信頼性に優れた配線基板の製造方法を提供することが望まれている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−287217号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、電気的信頼性に優れた配線基板の製造方法を提供することによって上記要求を解決する。

【課題を解決するための手段】

【0007】

本発明の一形態にかかる配線基板の製造方法は、一部が互いに接続した複数の第1無機絶縁粒子と、該複数の第1無機絶縁粒子の間に形成された空隙とを有する多孔質体を準備する工程と、インク粒子および溶剤を含むインクを所定のパターンで前記多孔質体に塗布し、前記インクから前記溶剤を除去して前記インク粒子を前記多孔質体に残存させることによって、前記インク粒子のパターンを用いて回路パターンの少なくとも一部を形成する工程とを備える。

【発明の効果】

【0008】

本発明の一形態にかかる配線基板の製造方法によれば、インクを所定のパターンで多孔質体に塗布する際に、インクの溶剤を多孔質体の空隙に浸透させることによって、インクから溶剤を効率良く除去することができる。その結果、多孔質体に塗布したインクの滲みを低減することができるため、インクによって形成される回路パターンの電気抵抗をより均一にすることができる。したがって、電気的信頼性に優れた配線基板を得ることができる。

【図面の簡単な説明】

【0009】

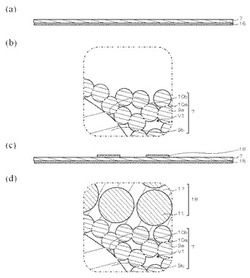

【図1】図1(a)は、本発明の第1実施形態にかかる実装構造体を厚み方向に切断した断面図であり、図1(b)は、図1(a)のR1部分を拡大して示した断面図であり、図1(c)は、図1(b)のR2部分を拡大して示した断面図であり、図1(d)は、2つの第1無機絶縁粒子が接続した様子を模式的に現したものである。

【図2】図2(a)および(b)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図2(c)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図2(d)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図2(e)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図3】図3(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図3(b)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図3(c)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図3(d)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図4】図4(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図4(b)および(c)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図5】図5(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図5(b)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図5(c)は、図1(a)に示す実装構造体の製造工程を説明する断面図である。

【図6】図6(a)は、本発明の第2実施形態にかかる実装構造体を厚み方向に切断した断面図であり、図6(b)ないし(g)は、図6(a)に示す実装構造体の製造工程を説明する断面図である。

【発明を実施するための形態】

【0010】

<第1実施形態>

以下に、本発明の第1実施形態に係る配線基板の製造方法を、図面を参照しつつ詳細に説明する。

【0011】

(実装構造体)

まず、本実施形態によって作製される配線基板を用いた実装構造体について、図1に基づいて詳細に説明する。

【0012】

図1(a)に示した実装構造体1は、例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ装置またはその周辺機器などの電子機器に使用されるものである。この実装構造体1は、電子部品2と、電子部品2が実装された配線基板3とを含んでいる。

【0013】

電子部品2は、例えばICまたはLSI等の半導体素子であり、半田等の導電材料からなるバンプ4を介して回路パターン6に接続されつつ、配線基板3にフリップチップ実装されている。この電子部品2は、例えばシリコン、ゲルマニウム、ガリウム砒素、ガリウム砒素リン、窒化ガリウムまたは炭化珪素等の半導体材料によって形成されている。この電子部品2の厚みは、例えば0.1mm以上1mm以下に設定されている。

【0014】

配線基板3は、絶縁層5と、絶縁層5上に形成された回路パターン6とを含んでおり、電子部品2を支持するとともに、電子部品2を駆動もしくは制御するための電源や信号を電子部品2へ供給する機能を有する。

【0015】

絶縁層5は、回路パターン6を支持するものである。この絶縁層5は、図1(b)およ

び(c)に示すように、開気孔の第1間隙G1を有する無機絶縁材料からなる多孔質体7と、第1間隙G1に配された第1樹脂部8aとを含んでいる。また、絶縁層5の厚みは、例えば0.005mm以上0.1mm以下に設定されている。また、絶縁層5は、多孔質体7を例えば60体積%以上85体積%以下含み、第1樹脂部8aを例えば15体積%以上40体積%以下含む。

【0016】

なお、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの体積%は、次のように算出される。まず、絶縁層5の断面を透過型電子顕微鏡で撮影する。次に、撮影した画像から画像解析装置等を用いて、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの面積比率(面積%)を測定する。そして、該測定値の平均値を算出することによって、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの体積%が算出される。

【0017】

多孔質体7は、無機絶縁材料からなるため、絶縁層5を高剛性かつ低熱膨張にし、ひいては絶縁層5と電子部品2との熱膨張率の差に起因した絶縁層5の反りを低減するものである。この多孔質体7は、図1(c)および(d)に示すように、一部が互いに接続した複数の第1無機絶縁粒子9aと、互いの間に第1無機絶縁粒子9aを介在させているとともに第1無機絶縁粒子9aよりも粒径の大きい複数の第2無機絶縁粒子9bと、複数の第1無機絶縁粒子9aの間に形成された第1間隙G1とを有している。

【0018】

また、多孔質体7は、第1無機絶縁粒子9aと第2無機絶縁粒子9bの合計体積に対して第1無機絶縁粒子9aを10体積%以上45体積%以下含み、前記合計体積に対して第2無機絶縁粒子9bを55体積%以上90体積%以下含んでいる。なお、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの体積%は、多孔質体7および第1樹脂部8aの体積%と同様の方法で測定される。

【0019】

第1無機絶縁粒子9aは、一部の領域が第1間隙G1へ露出しつつ、他の領域が隣接する第1無機絶縁粒子9aと接続することによって、多孔質体7の多孔質構造を形成している。このように第1無機絶縁粒子9a同士を互いに接続して多孔質構造とすることによって、第1無機絶縁粒子9a同士が互いに拘束されるため、第1無機絶縁粒子9aを第1樹脂部8aに分散させた場合と比較して、絶縁層5を高剛性かつ低熱膨張にすることができる。

【0020】

また、第1無機絶縁粒子9a同士は、第1ネック構造10aを介して接続している。第1ネック構造10aにおいて、互いに接続した第1無機絶縁粒子9aそれぞれの幅は接続

部に向かって小さくなっており、第1ネック構造10aは括れ形状をなしている。その結果、開気孔の第1間隙G1を良好に形成することができ、多孔質構造を良好に形成することができる。

【0021】

本実施形態において、第1無機絶縁粒子9aは、粒径が3nm以上110nm以下に設定されている。その結果、多孔質体7を緻密に形成することができ、多孔質体7の剛性を高めることができる。さらに、第1無機絶縁粒子9aの粒径が非常に小さいことから、第1無機絶縁粒子9a同士が結晶化開始温度未満にて互いに強固に結合するため、第1無機絶縁粒子9自体がアモルファス状態のままで該粒子同士を接続することができる。なお、第1無機絶縁粒子9aの粒径が3nm以上110nm以下と微小に設定されていると、第1無機絶縁粒子9aの原子、特に表面の原子が活発に運動するため、結晶化開始温度未満といった低温下でも第1無機絶縁粒子9a同士が強固に結合すると推測される。なお、結晶化開始温度は、非晶質の無機絶縁材料が結晶化を開始する温度、すなわち、結晶相領域の体積が増加する温度である。

【0022】

さらに、第1無機絶縁粒子9aは、粒径が3nm以上15nm以下に設定されていることが望ましい。その結果、多孔質体7をより緻密に形成することができるとともに、第1無機絶縁粒子9a同士をより低温で強固に接続させることができる。

【0023】

なお、第1無機絶縁粒子9aの粒径は、絶縁層5の断面を透過型電子顕微鏡で観察し、20粒子数以上50粒子数以下の粒子を含むように拡大した断面を撮影し、この撮影した拡大断面にて各粒子の最大径を測定することによって、測定される。

【0024】

また、第1無機絶縁粒子9aは、本実施形態のように球状であることが望ましい。その結果、第1無機絶縁粒子9aを充填しやすくなるため、多孔質体7の内部構造を緻密にできる。

【0025】

この第1無機絶縁粒子9aは、例えば酸化ケイ素、酸化アルミニウム、酸化ホウ素、酸化マグネシウムまたは酸化カルシウム等の無機絶縁材料によって形成することができる。なかでも、第1無機絶縁粒子9aは、低熱膨張率の観点から、酸化ケイ素によって形成することが望ましい。この場合、第1無機絶縁粒子9aは、酸化ケイ素を90質量%以上含んでいればよく、酸化ケイ素の他に、例えば酸化アルミニウム等の無機絶縁材料を含んでいても構わない。

【0026】

また、第1無機絶縁粒子9aを酸化ケイ素によって形成する場合は、酸化ケイ素はアモルファス(非晶質)状態であることが望ましい。その結果、結晶構造に起因した熱膨張率の異方性を低減することによって、第1無機絶縁粒子9a同士の接続部の破断を低減でき、ひいては該破断に起因した多孔質体7におけるクラックの発生を低減できる。このようにアモルファス状態の酸化ケイ素によって形成した第1無機絶縁粒子9aは、結晶相の領域が例えば10体積%未満に設定されており、なかでも5体積%未満に設定されていることが望ましい。

【0027】

なお、第1無機絶縁粒子9aの結晶相領域の体積比は、以下のように測定される。まず、100%結晶化した試料粉末と非晶質粉末とを異なる比率で含む複数の比較試料を作製し、これら比較試料をX線回折法で測定することによって、これら測定値と結晶相領域の体積比との相対的関係を示す検量線を作成する。次に、測定対象である調査試料をX線回折法で測定し、これら測定値と検量線とを比較して、これら測定値から結晶相領域の体積比を算出することによって、調査試料の結晶相領域の体積比が測定される。

【0028】

一方、第2無機絶縁粒子9bは、互いの間に第1無機絶縁粒子9aを介在させているとともに第1無機絶縁粒子9aよりも粒径が大きい。その結果、多孔質体7は、第1無機絶縁粒子9aよりも粒径の大きい第2無機絶縁粒子9bを含むため、多孔質体7にクラックが生じても、クラックが第2無機絶縁粒子9bに達した際に、粒径の大きい第2無機絶縁粒子9bによってクラックの伸長を阻止したり、あるいは、第2無機絶縁粒子の表面に沿ってクラックを迂回させたりすることができる。その結果、クラックが絶縁層5を貫通して回路パターン6に達することが抑制され、クラックを起点とした回路パターン6の断線の発生を低減することができる。なお、このような第2無機絶縁粒子9bは、粒径が0.5μm以上5μm以下に設定されていることが望ましい。この第2無機絶縁粒子9bの粒径は、第1無機絶縁粒子9aの粒径と同様の方法で測定される。

【0029】

また、第2無機絶縁粒子9bは、一部が第1無機絶縁粒子9aと接続しており、この第1無機絶縁粒子9aを介して、隣接する第2無機絶縁粒子9bと接続している。その結果、粒径が小さく他の粒子との接続強度が高い第1無機絶縁粒子9aを介在させることによって、第2無機絶縁粒子9b同士を強固に接続させることができる。なお、第1無機絶縁粒子9aと第2無機絶縁粒子9bとは、第2ネック構造10bを介して接続しており、第

2ネック構造10bは、第1ネック構造10aと同様の形状を有する。また、第1無機絶縁粒子9aと第2無機絶縁粒子9bとの間には、第1間隙G1の一部が形成されている。

【0030】

また、第2無機絶縁粒子9bは、本実施形態のように、球状であることがより望ましい。その結果、第2無機絶縁粒子9bの表面が滑らかになり、この表面における応力が分散され、第2無機絶縁粒子9bの表面を起点としたクラックの発生を低減することができる。

【0031】

この第2無機絶縁粒子9bは、第1無機絶縁粒子9aと同様の無機絶縁材料によって形成することができ、なかでも第1無機絶縁粒子9aと同一材料からなることが望ましい。例えば、第1無機絶縁粒子9aがアモルファス状態の酸化ケイ素からなる場合であれば、第1無機絶縁粒子9bもアモルファス状態の酸化ケイ素からなることが望ましい。また、第2無機絶縁粒子9bは、第1無機絶縁粒子9aよりも硬度が高いことが望ましい。その結果、多孔質体7において発生したクラックが第2無機絶縁粒子9bに達した際に、このクラックが第2無機絶縁粒子9bの内部へ伸長することを低減することができ、ひいては多孔質体7におけるクラックの伸長を低減できる。なお、硬度は、ナノインデンター装置を用いて測定することができる。

【0032】

上述した多孔質体7の第1間隙G1に配される第1樹脂部8aは、樹脂材料からなるため、多孔質体7に印加される応力を緩和するとともに、多孔質体7におけるクラックの伸長を抑制するものである。この第1樹脂部8aは、例えばエポキシ樹脂、ビスマレイミドトリアジン樹脂、シアネート樹脂、ポリフェニレンエーテル樹脂、全芳香族ポリアミド樹脂またはポリイミド樹脂等の熱硬化性樹脂からなり、なかでもエポキシ樹脂を用いることが望ましい。その結果、第1無機絶縁粒子9aと第1樹脂部8aとの密着強度を高め、絶縁層5の剛性を高めることができる。

【0033】

一方、回路パターン6は、配線または素子として機能するものである。配線としては、接地用配線、電力供給用配線または信号用配線として用いることができる。また、素子としては、例えば、抵抗体、インダクター、バランまたはフィルター等の受動素子として用いることができる。この回路パターン6は、一部が互いに接続した複数のインク粒子11と、複数のインク粒子11の間に形成された第2間隙G2と、第2間隙G2に配された第2樹脂部8bとを有している。また、回路パターン6は、厚みが例えば0.002mm以上0.02mm以下に設定されている。また、回路パターン6は、インク粒子11を例えば55体積%以上85体積%以下含み、第2樹脂部8bを例えば15体積%以上45体積%以下含む。なお、インク粒子11および第2樹脂部8bの体積%は、多孔質体7および第1樹脂部8aの体積%と同様の方法で測定される。

【0034】

インク粒子11は、一部が互いに接続することによって、配線における導電部材または素子における機能部材として機能するものである。インク粒子11を構成する材料は、回路パターン6の機能に応じて、適宜選択することができる。例えば、回路パターン6をインダクター、バラン、フィルターまたは配線として用いる場合であれば、インク粒子11は、銀または銅等の金属材料によって形成することができる。また、回路パターン6を抵抗体として用いる場合であれば、インク粒子11は、ニッケル、クロム、コバルト、鉄もしくはそれらの合金等の金属材料またはその酸化物材料を用いることができる。

【0035】

本実施形態において、インク粒子11の粒径は、15nm以上50nm以下に設定されている。インク粒子11の粒径を15nm以上とすることによって、インク粒子11の酸化を低減し、回路パターン6における電気抵抗のばらつきを低減することができる。また、インク粒子11の粒径を50nm以下とすることによって、回路パターン6におけるインク粒子11の含有量のばらつきを低減し、回路パターン6における電気抵抗のばらつき

を低減することができる。特に、回路パターン6を配線として用いる場合には、インク粒子11の粒径を小さくすることによって、インク粒子11の接点を増やし、回路パターン6の電気抵抗を低くすることができる。なお、インク粒子11の粒径は、第1無機絶縁粒子9aの粒径と同様の方法で測定される。

【0036】

また、インク粒子11の粒径は、第1無機絶縁粒子9aの粒径よりも大きいことが望ましい。その結果、インク粒子11の多孔質体7への入り込みを低減することができる。したがって、回路パターン6の電気抵抗を低減するとともに、回路パターン6における電気抵抗のばらつきを低減することができる。この場合、インク粒子11の粒径は、例えば15nm以上50nm以下に設定され、第1無機絶縁粒子9aは、例えば3nm以上15nm以下に設定されている。また、インク粒子11の粒径は、例えば、第1無機絶縁粒子9aの粒径の1.5倍以上5倍以下に設定されている。

【0037】

また、インク粒子11の粒径は、第2無機絶縁粒子9bの粒径よりも小さいことが望ましい。その結果、インク粒子11の粒径を小さくすることによって、回路パターン6におけるインク粒子11の含有量のばらつきを低減することができる。また、第2無機絶縁粒子9bの粒径を大きくすることによって、上述した如く、絶縁層5のクラックを低減できる。この場合、インク粒子11の粒径は、例えば、第2無機絶縁粒子9bの粒径の0.001倍以上0.05倍以下に設定されている。

【0038】

また、インク粒子11は、球状であることが望ましい。その結果、インク粒子11の充填性を高めることができ、回路パターン6におけるインク粒子11の密度を高めることができる。その結果、回路パターン6における電気抵抗のばらつきを低減し、さらに回路パターンの電気抵抗を低減することができる。

【0039】

第2間隙G2に配された第2樹脂部8bは、回路パターン6における応力を緩和するとともに、インク粒子11への水分の接触を低減するものである。この第2樹脂部8bは、第1樹脂部8aと同様の材料によって形成することでき、なかでも第1樹脂部8aと同一材料で形成することが望ましく、さらには第1樹脂部8aと一体形成されていることが望ましい。その結果、第1樹脂部8aと第2樹脂部8bを強固に接続することができ、ひいては絶縁層5と回路パターン6との接続強度を高めることができる。

【0040】

かくして、上述した実装構造体1は、配線基板3から供給される電源や信号に基づいて電子部品2を駆動もしくは制御することにより、所望の機能を発揮する。

【0041】

(実装構造体の製造方法)

次に、上述した実装構造体1の製造方法を、図2から図5に基づいて説明する。

【0042】

(1)図2(a)ないし(c)に示すように、複数の第1無機絶縁粒子9aおよび複数の第2無機絶縁粒子9bからなるゾル固形分12と、ゾル固形分12が分散したゾル溶剤13とを有する無機絶縁ゾル14を準備し、この無機絶縁ゾル14を支持体15上に塗布する。

【0043】

無機絶縁ゾル14は、後述する工程(2)および工程(3)を経て多孔質体7となるものであり、例えば、ゾル固形分12を10%体積以上50体積%以下含み、溶剤を50%体積以上90体積%以下含む。これによって、無機絶縁ゾル14の粘度を低く保持しつつ、無機絶縁ゾル14より形成される多孔質体7の生産性を高く維持できる。

【0044】

無機絶縁ゾル14のゾル固形分12は、例えば、第1無機絶縁粒子9aを20体積%以上90体積%以下含み、第2無機絶縁粒子9bを10体積%以上80体積%以下含む。こ

れによって、後述する工程(2)にて多孔質体7におけるクラックの発生を効果的に低減できる。

【0045】

なお、第1無機絶縁粒子9aは、酸化ケイ素からなる場合、例えば、ケイ酸ナトリウム水溶液(水ガラス)等のケイ酸化合物を精製し、化学的に酸化ケイ素を析出させることによって、作製することができる。この場合、低温条件下で第1無機絶縁粒子9aを作製することができるため、アモルファス状態である第1無機絶縁粒子9aを作製することができる。

【0046】

一方、第2無機絶縁粒子9bは、酸化ケイ素からなる場合、例えばケイ酸ナトリウム水溶液(水ガラス)等のケイ酸化合物を精製し、化学的に酸化ケイ素を析出させた溶液を火炎中に噴霧し、凝集物の形成を低減しつつ800℃以上1500℃以下に加熱することによって、作製することができる。このとき、第2無機絶縁粒子9bは、第1無機絶縁粒子9aと比較して粒径が大きいことから、高温加熱時における凝集体の形成を低減しやすく、高温加熱で容易に作製することができ、ひいては硬度を容易に高めることができる。

【0047】

また、第2無機絶縁粒子9bを作製する際の加熱時間は、1秒以上180秒以下に設定されていることが望ましい。その結果、加熱時間を短縮することによって、800℃以上1500℃以下に加熱した場合においても、第2無機絶縁粒子9bの結晶化を抑制し、アモルファス状態を維持することができる。

【0048】

一方、無機絶縁ゾル14に含まれるゾル溶剤13は、例えばメタノール、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジメチルアセトアミドまたはこれらから選択された2種以上の混合物を含んだ有機溶剤を使用することができる。

【0049】

さらに、ゾル溶剤13は、沸点が80℃以上130℃以下であることが望ましい。この場合には、後述する工程(2)で、ゾル溶剤13を効率良く蒸発させることができるため、後述する工程(3)で、残存したゾル溶剤13の急激な蒸発に起因して発生する多孔質体7のクラックを低減することができる。

【0050】

無機絶縁ゾル14の塗布は、例えば、ディスペンサー、バーコーター、ダイコーターまたはスクリーン印刷を用いて行なうことができる。このとき、上述した如く、無機絶縁ゾル14のゾル固形分12が50体積%以下に設定されていることから、無機絶縁ゾル14の粘度が低く設定され、塗布された無機絶縁ゾル14の平坦性を高くすることができる。また、第1無機絶縁粒子9aの粒径は、上述したように、3nm以上に設定されているため、これによっても無機絶縁ゾル14の粘度が良好に低減され、塗布された無機絶縁ゾル14の平坦性を向上させることができる。

【0051】

支持体15は、無機絶縁ゾル14から多孔質体7を形成する際の支持部材として機能するものであり、金属箔または樹脂フィルム等を用いることができる。金属箔は、銅またはアルミニウムまたは鉄ニッケル系合金等の金属材料からなるものを用いることができ、樹脂フィルムは、ポリエチレンテレフタレート樹脂、ポリイミド樹脂またはポリエチレンナフタレート樹脂等の熱可塑性樹脂からなるものを用いることができる。

【0052】

(2)続いて、図2(d)および(e)に示すように、無機絶縁ゾル14を乾燥させてゾル溶剤13を蒸発させることによって、ゾル固形分12を残存させる。

【0053】

この残存したゾル固形分12においては、第1無機絶縁粒子9a同士が近接点で接触しており、接触した第1無機絶縁粒子9aによって取り囲まれた領域に第1空隙V1が形成されている。第1空隙V1は、配線基板3の第1間隙G1となる空間であり、気体が充填されている空間または真空状態の空間である。この第1空隙V1は、残存したゾル固形分12の内部において連続した空間を形成するとともにゾル固形分12の外部に対する開口を有した開気孔となっており、外部の雰囲気と同じ雰囲気を有する。また、同様にして、第1無機絶縁粒子9aと第2無機絶縁粒子9bとの間に第1空隙V1が形成される。

【0054】

また、ゾル溶剤13の蒸発に伴って無機絶縁ゾル14が収縮するが、かかるゾル溶剤13は第1および第2無機絶縁粒子9a、9bの間に含まれており、第1および第2無機絶縁粒子9a、9b自体には含まれていない。このため、無機絶縁ゾル14が粒径の大きい第2無機絶縁粒子9bを含んでいると、その分、ゾル溶剤13が充填される領域が少なくなり、無機絶縁ゾル14のゾル溶剤13の蒸発時に、無機絶縁ゾル14の収縮量が小さくなる。すなわち、第2無機絶縁粒子9bによって無機絶縁ゾル14の収縮が規制されることとなる。その結果、無機絶縁ゾル14の収縮に起因するクラックの発生を低減することができる。また、仮にクラックが生じても、粒径の大きい第2無機絶縁粒子9bによってクラックの伸長を妨げることができる。

【0055】

無機絶縁ゾル14の乾燥は、例えば加熱および風乾によって行われる。乾燥温度が、例えば、20℃以上ゾル溶剤13の沸点(二種類以上の溶剤を混合している場合には、最も沸点の低い溶剤の沸点)未満に設定され、乾燥時間が、例えば20秒以上30分以下に設定される。その結果、ゾル溶剤13の沸騰が低減され、沸騰の際に生じる気泡の圧力によって第1および第2無機絶縁粒子9a、9bが押し出されることが抑制され、これら粒子の分布をより均一にすることが可能となる。

【0056】

(3)図3(a)および(b)に示すように、残存したゾル固形分12を加熱して、開気孔の第1空隙V1を残存させつつ、第1無機絶縁粒子9a同士を互いに一部で接続させるとともに、第1無機絶縁粒子9aと第2無機絶縁粒子9bとを互いに一部で接続させることによって、多孔質体7を形成する。

【0057】

本実施形態において、第1無機絶縁粒子9aは、粒径が110nm以下に設定されている。その結果、ゾル固形分12の加熱温度が比較的低温、例えば、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの結晶化開始温度未満と低温であっても、第1無機絶縁粒子9a同士を強固に接続させることができる。

【0058】

なお、第1無機絶縁粒子9a同士を強固に接続させることができる温度は、例えば、第1無機絶縁粒子9aの粒径を110nm以下に設定した場合は250℃程度であり、前記粒径を15nm以下に設定した場合は150℃程度である。また、第1および第2無機絶縁粒子9a、9bに含まれる酸化ケイ素の結晶化開始温度は1300℃程度である。

【0059】

ゾル固形分12の加熱温度は、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの結晶化開始温度未満に設定されていることが望ましい。その結果、結晶化した粒子が相転移によって収縮することを低減し、第1無機絶縁粒子9a同士の接続部および第1無機絶縁粒子9aと第2無機絶縁粒子9bとの接続部における破断を低減することができる。

【0060】

さらに、このように低温でゾル固形分12を加熱することによって、第1無機絶縁粒子9aの粒子形状を保持しつつ、第1無機絶縁粒子9a同士を近接領域のみで接続させて、第1ネック構造10aを形成することができる。その結果、第1無機絶縁粒子9a同士の間に開気孔の第1空隙V1を良好に維持しつつ、第1無機絶縁粒子9a同士を接続させることができる。また、第1無機絶縁粒子9a同士の接続と同様に、第1無機絶縁粒子9a

と第2無機絶縁粒子9bとの間に開気孔の第1空隙V1を維持しつつ、第1無機絶縁粒子9aと第2無機絶縁粒子9bとを、第2ネック構造10bを介して接続させることができる。

【0061】

また、ゾル固形分12の加熱温度は、残存したゾル溶剤13を蒸発させるため、ゾル溶剤13の沸点以上で行なうことが望ましい。なお、ゾル固形分12の加熱は、温度が例えば100度以上700度未満に設定され、時間が例えば0.5時間以上24時間以下に設定されていることが望ましい。

【0062】

以上のようにして、第1無機絶縁粒子9a、第2無機絶縁粒子9bおよび第1空隙V1を含む多孔質体7を形成することができる。

【0063】

(4)図3(c)および(d)に示すように、複数のインク粒子11からなるインク固形分16と、インク固形分16が分散したインク溶剤17とを有するインク18を準備し、このインク18を所定のパターンで多孔質体7上に塗布する。

【0064】

インク18は、後述する工程(5)を経て回路パターン6となるものであり、例えば、インク固形分16を10%体積以上50体積%以下含み、溶剤を50%体積以上90体積%以下含む。これによって、インク18の粘度を低く保持しつつ、インク18より形成される回路パターン6の生産性を高く維持できる。

【0065】

一方、インク18に含まれるインク溶剤17は、例えば水、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジメチルアセトアミド、ジメチルホルムアミド、ジメチルスルホキシドまたはこれらから選択された2種以上の混合物を含んだ有機溶剤を使用することができる。

【0066】

さらに、インク溶剤17は、沸点が100℃以上200℃以下であることが望ましい。その結果、インクジェット法でインク18を吐出する際にインク溶剤17の蒸発を低減して、インク溶剤17の粘度を低く保つことができる。したがって、インク18の吐出ノズルにおけるインク詰まりを低減することができる。

【0067】

また、インク溶剤17は、沸点がゾル溶剤13よりも高いことが望ましい。その結果、ゾル溶剤13の沸点を低くして、上述した工程(2)でゾル溶剤13を蒸発しやすくしつつ、インク溶剤17の沸点を高くして、インクジェット法でインク18を吐出する際に、インク溶剤17の粘度を低く保つことができる。

【0068】

インク18の塗布は、例えば、インクジェット法またはスクリーン印刷法を用いて行なうことができ、なかでも、インクジェット法を用いることが望ましい。インクジェット法を用いる場合は、生産工程を簡易にし、生産効率を高めることができる。特に、インクジェット法は、スクリーン印刷法と比較して、マスクが不要であるため、回路パターン6の設計変更を容易に行なうことができる。

【0069】

ところで、インク18は、インク溶剤17を含むことによって粘度が低下しているため、インク18を所定のパターンで塗布すると、滲むことがある。特に、インクジェット法を用いる場合には、インク18の吐出ノズルにおけるインク詰まりを低減することを目的として、インク18の粘度を低くするため、インク18を塗布した際にインク18のパターンが滲みやすい。

【0070】

一方、本実施形態においては、インク18を所定のパターンで多孔質体7に塗布している。これにより、インク18を塗布した際に、インク溶剤17がインク18から多孔質体7の第1空隙V1に速やかに浸透するため、インク18からインク溶剤17を速やかに除去して、インク18の粒子の密度を高くし、粘度を高めることができる。したがって、多孔質体7に塗布したインク18の滲みを低減することができるため、インク18のパターンの幅を小さくすることができ、ひいてはインク18によって形成される回路パターン6を微細化することができる。

【0071】

さらに、インク18の滲みを低減することによって、インク18の高さを高くすることができるため、回路パターン6における電気抵抗を低減することができ、ひいては電気抵抗のばらつきを少なくすることができる。

【0072】

また、インク粒子17の粒径は、第1無機絶縁粒子9aの粒径よりも大きいことが望ましい。その結果、インク粒子17の粒径が第1空隙V1の幅よりも大きいため、インク粒子17が第1空隙V1に入り込みにくくなる。したがって、インク18中のインク溶剤17を多孔質体7の第1空隙V1に浸透させつつ、多孔質体7上にインク粒子17が残存することによって、回路パターン6を多孔質体7上に形成することができる。それ故、回路パターン6の内部に第1無機絶縁粒子9aが入り込みにくくなるため、回路パターン6の電気抵抗を低減するとともに、回路パターン6における電気抵抗のばらつきを低減することができる。

【0073】

(5)図4(a)および(b)に示すように、インク18を乾燥させてインク溶剤17を蒸発させることによって、インク固形分16を多孔質体7上に残存させる。

【0074】

このインク固形分16においては、インク粒子11同士が互いに近接点で接触しており、接触したインク粒子11によって取り囲まれた領域に第2空隙V2が形成されている。第2空隙V2は、配線基板3の第2間隙G2となる空間であり、気体が充填されている空間または真空状態の空間である。この第2空隙V2は、インク固形分16の内部にて連続した空間を形成するとともに開気孔となっており、インク固形分16の外部の雰囲気と同じ雰囲気を有する。

【0075】

インク18の乾燥は、例えば加熱および風乾によって行われる。乾燥温度が、例えば、20℃以上インク溶剤17の沸点(二種類以上の溶剤を混合している場合には、最も沸点の低い溶剤の沸点)未満に設定され、乾燥時間が、例えば20秒以上30分以下に設定される。その結果、インク溶剤17の沸騰が低減され、沸騰の際に生じる気泡の圧力によってインク粒子11が押し出されることが抑制され、これら粒子の分布をより均一にすることが可能となる。

【0076】

(6)図4(c)に示すように、残存したインク固形分16を加熱して、開気孔の第2空隙V2を残存させつつ、インク粒子11同士を互いに一部で接続させる。

【0077】

本実施形態において、インク粒子11は、粒径が50nm以下に設定されている。その結果、上述した第1無機絶縁粒子9aと同様に、インク固形分16の加熱温度が比較的低温、例えば、50℃未満と低温であっても、インク粒子11同士を強固に接続させることができる。

【0078】

なお、インク粒子11同士を強固に接続させることができる温度は、例えば、インク粒子11の粒径を15nm程度に設定した場合は250℃程度である。

【0079】

このように低温でインク固形分16を加熱することによって、インク粒子11の粒子形

状を保持しつつ、インク粒子11同士を近接領域のみで接続させることができる。その結果、インク粒子11同士の間に開気孔の第2空隙V2を良好に維持しつつ、インク粒子11同士を接続させることができる。

【0080】

また、インク固形分16の加熱温度は、残存したインク溶剤17を蒸発させるため、インク溶剤17の沸点以上で行なうことが望ましい。なお、インク固形分16の加熱は、温度が例えば100度以上700度未満に設定され、時間が例えば0.5時間以上24時間以下に設定されていることが望ましい。

【0081】

(7)図5(a)および(b)に示すように、未硬化樹脂を第1空隙V1および第2空隙V2に充填し、未硬化樹脂を加熱して硬化させることによって、第1空隙V1を第1間隙G1とし、第2空隙V2を第2間隙G2としつつ、第1樹脂部8aおよび第2樹脂部8bを形成する。その結果、上述した絶縁層5および回路パターン6を形成することができる。

【0082】

未硬化樹脂は、例えば液状樹脂を用いることができる。この場合、液状樹脂を多孔質体7およびインク固形分16に塗布し、第1空隙V1および第2空隙V2に浸透させることによって、第1空隙V1および第2空隙V2に未硬化樹脂を充填させることができる。また、未硬化樹脂として、樹脂シートを用いても構わない。この場合、樹脂シートを多孔質体7およびインク固形分16上に積層し、この積層体を熱プレスすることによって、第1空隙V1および第2空隙V2に未硬化樹脂を充填させることができる。なお、未硬化樹脂は、ISO472:1999に準ずるA−ステージまたはB−ステージの状態である。

【0083】

なお、未硬化樹脂の加熱温度は、例えば150℃以上250℃以下に設定され、未硬化樹脂の加熱時間は、例えば0.5時間以上6時間以下に設定されている。

【0084】

(8)図5(c)に示すように、絶縁層5から支持体15を除去することによって、配線基板3を形成する。

【0085】

支持体15の除去は、絶縁層5から物理的に剥離させることによって、行なうことができる。また、支持体15として金属箔を用いる場合は、支持体15を化学的にエッチングしても構わない。このように化学的にエッチングする際には、金属箔の一部を残存させることによって、金属箔からなる回路パターンの一部を形成しても構わない。

【0086】

以上のようにして、配線基板3を作製することができる。

【0087】

(9)配線基板3に対してバンプ4を介して電子部品2をフリップチップ実装することによって、図1(a)に示した実装構造体1を作製することができる。

【0088】

<第2実施形態>

次に、本発明の第2実施形態に係る配線基板の製造方法を、図面を参照しつつ詳細に説明する。なお、上述した第1実施形態と同様の構成に関しては、記載を省略する。

【0089】

(実装構造体)

まず、本実施形態によって作製される配線基板を用いた実装構造体について、図6(a)に基づいて詳細に説明する。

【0090】

第2実施形態は、第1実施形態と異なり、絶縁層5が、厚み方向に貫通する貫通孔Pと、この貫通孔Pに充填された貫通導体19とを有しており、貫通導体19は、一端部が回路パターン6に接続し、他端部がバンプ4を介して電子部品2に接続している。その結果

、第1実施形態と比較して、回路パターン6を複雑な回路にすることができる。

【0091】

貫通導体19は、絶縁層5における層間接続を行なうものである。この貫通導体19は、上述した回路パターン6と同様の構成を有しており、一部が互いに接続した複数のインク粒子11と、複数のインク粒子11の間に形成された第2間隙G2と、この第2間隙G2に配された第2樹脂部8bとを有している。さらに、貫通導体19は、回路パターン6と一体形成されている。その結果、貫通導体19と回路パターン6との接続強度を高めることができる。

【0092】

また、貫通導体19は、一端部から他端部に向かって幅が狭いテーパ状に形成されている。その結果、貫通導体19は、一端部の幅を大きくすることによって、回路パターン6との接続強度を高めつつ、他端部の幅を小さくすることによって、狭ピッチである電子部品2のパッドとの接続を可能とする。

【0093】

本実施形態において、回路パターン6は、外部回路との接続パッドとして機能させても構わないし、配線として機能させても構わない。

【0094】

(実装構造体の製造方法)

次に、上述した実装構造体1の製造方法を、図6(b)から図6(g)に基づいて説明する。

【0095】

まず、図6(b)および(c)に示すように、第1実施形態と同様に工程(1)から(3)を行なう。

【0096】

次に、図6(d)に示すように、多孔質体7における支持体15と反対側の主面に向かってレーザー光を照射することによって、多孔質体7に貫通孔Pを形成する。

【0097】

次に、図6(e)に示すように、第1実施形態の工程(4)と同様に、インク18を多孔質体7に塗布する。この際、貫通孔P内にもインク18を塗布し、貫通孔P内にインク18を充填させる。

【0098】

次に、図6(f)および(g)に示すように、第1実施形態と同様に工程(5)から(8)を行なう。

【0099】

次に、配線基板3に対してバンプ4を介して電子部品2をフリップ実装することによって、図2(a)に示した実装構造体1を作製することができる。この際、貫通導体19の他端部にバンプ4を接続する。

【0100】

本発明は、上述の実施形態に限定されず、本発明の要旨を逸脱しない範囲において、種々の変更、改良、組合せ等が可能である。

【0101】

例えば、上述した本発明の実施形態においては、本発明に係る配線基板の例として絶縁層を一層有する単層基板を挙げたが、本発明に係る配線基板の例としては、単層基板以外にも、例えば、ビルドアップ多層基板、コア基板、コアレス基板、メタルコア基板、メタルベース基板も含まれる。

【0102】

また、上述した本発明の実施形態においては、電子部品を配線基板にフリップチップ実装したが、電子部品を配線基板にワイヤボンディング実装してもよいし、電子部品を配線基板に内蔵させてもよい。

【0103】

また、上述した本発明の実施形態においては、絶縁層に第1無機絶縁粒子および第2無機絶縁粒子を含んでいたが、絶縁層には第1無機絶縁粒子が含まれていればよく、第2無機絶縁粒子が含まれていなくても構わないし、第1無機絶縁粒子および第2無機絶縁粒子とは粒径の異なる無機絶縁粒子が絶縁層に含まれていても構わない。

【0104】

また、上述した本発明の実施形態においては、インク粒子同士を互いに一部で接続させたが、インク粒子同士は、互いに接触していればよく、接続していなくても構わないし、インク粒子同士が融合して一体化していても構わない。

【0105】

また、上述した本発明の実施形態においては、インク粒子同士の空隙に樹脂を充填したが、空隙に樹脂を充填しなくても構わないし、空隙に樹脂以外の絶縁部材を配しても構わない。

【0106】

また、上述した本発明の実施形態においては、多孔質体の空隙に樹脂を充填したが、空隙に樹脂を充填しなくても構わないし、空隙に樹脂以外の絶縁部材を配しても構わない。

【0107】

また、上述した本発明の実施形態においては、インク粒子の粒径を第1無機絶縁粒子の粒径よりも大きくしたが、インク粒子の粒径は第1無機絶縁粒子の粒径と同じでも構わないし、インク粒子の粒径は第1無機絶縁粒子の粒径よりも小さくても構わない。インク粒子の粒径を第1無機絶縁粒子の粒径よりも小さくした場合は、インク粒子が絶縁層の第1間隙に入り込むため、回路パターンと絶縁層との接着強度を高めることができる。

【0108】

また、上述した本発明の実施形態においては、回路パターンをインクの塗布によって形成していたが、回路パターンの少なくとも一部をインクの塗布によって形成すればよく、回路パターンの他の部分をめっき法等によって形成してもよい。

【0109】

また、上述した本発明の実施形態においては、貫通導体をインクの塗布によって形成していたが、貫通導体をめっき法等によって形成してもよい。

【0110】

また、上述した本発明の実施形態においては、工程(2)におけるゾル溶剤の蒸発と工程(3)におけるゾル固形分の加熱とを別々に行っていたが、工程(2)と工程(3)とを同時に行っても構わない。

【0111】

また、上述した本発明の実施形態においては、工程(5)におけるインク溶剤の蒸発と工程(6)におけるインク固形分の加熱とを別々に行っていたが、工程(5)と工程(6)とを同時に行っても構わない。

【符号の説明】

【0112】

1 実装構造体

2 電子部品

3 配線基板

4 バンプ

5 絶縁層

6 回路パターン

7 多孔質体

8a 第1樹脂部

8b 第2樹脂部

9a 第1無機絶縁粒子

9b 第2無機絶縁粒子

10a 第1ネック構造

10b 第2ネック構造

11 インク粒子

12 ゾル固形分

13 ゾル溶剤

14 無機絶縁ゾル

15 支持体

16 インク固形分

17 インク溶剤

18 インク

19 貫通導体

G1 第1間隙

G2 第2間隙

V1 第1空隙

V2 第2空隙

P 貫通孔

【技術分野】

【0001】

本発明は、電子機器(たとえば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ機器およびその周辺機器)に使用される配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、配線基板は、電子部品を実装するものであり、電子機器に用いられている。この配線基板の製造方法に関しては、例えば特許文献1に、インクジェット方式で導電性インクをベースフィルム上に吐出して、ベースフィルム上に配線パターンを形成する方法が記載されている。

【0003】

ところで、この導電性インクは、インクジェット方式で吐出するために、溶剤を含んで粘度が低くなっていることから、ベースフィルム上で滲みやすい。したがって、導電性インクによって形成される配線の幅にばらつきが生じやすくなるため、配線の電気抵抗にばらつきが生じやすくなる。その結果、配線基板の電気的信頼性が低下しやすい。

【0004】

したがって、電気的信頼性に優れた配線基板の製造方法を提供することが望まれている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−287217号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、電気的信頼性に優れた配線基板の製造方法を提供することによって上記要求を解決する。

【課題を解決するための手段】

【0007】

本発明の一形態にかかる配線基板の製造方法は、一部が互いに接続した複数の第1無機絶縁粒子と、該複数の第1無機絶縁粒子の間に形成された空隙とを有する多孔質体を準備する工程と、インク粒子および溶剤を含むインクを所定のパターンで前記多孔質体に塗布し、前記インクから前記溶剤を除去して前記インク粒子を前記多孔質体に残存させることによって、前記インク粒子のパターンを用いて回路パターンの少なくとも一部を形成する工程とを備える。

【発明の効果】

【0008】

本発明の一形態にかかる配線基板の製造方法によれば、インクを所定のパターンで多孔質体に塗布する際に、インクの溶剤を多孔質体の空隙に浸透させることによって、インクから溶剤を効率良く除去することができる。その結果、多孔質体に塗布したインクの滲みを低減することができるため、インクによって形成される回路パターンの電気抵抗をより均一にすることができる。したがって、電気的信頼性に優れた配線基板を得ることができる。

【図面の簡単な説明】

【0009】

【図1】図1(a)は、本発明の第1実施形態にかかる実装構造体を厚み方向に切断した断面図であり、図1(b)は、図1(a)のR1部分を拡大して示した断面図であり、図1(c)は、図1(b)のR2部分を拡大して示した断面図であり、図1(d)は、2つの第1無機絶縁粒子が接続した様子を模式的に現したものである。

【図2】図2(a)および(b)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図2(c)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図2(d)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図2(e)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図3】図3(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図3(b)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図3(c)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図3(d)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図4】図4(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図4(b)および(c)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図である。

【図5】図5(a)は、図1(a)に示す実装構造体の製造工程を説明する断面図であり、図5(b)は、図1(a)に示す実装構造体の製造工程を説明する、図1(b)のR2部分に相当する部分を拡大して示した断面図であり、図5(c)は、図1(a)に示す実装構造体の製造工程を説明する断面図である。

【図6】図6(a)は、本発明の第2実施形態にかかる実装構造体を厚み方向に切断した断面図であり、図6(b)ないし(g)は、図6(a)に示す実装構造体の製造工程を説明する断面図である。

【発明を実施するための形態】

【0010】

<第1実施形態>

以下に、本発明の第1実施形態に係る配線基板の製造方法を、図面を参照しつつ詳細に説明する。

【0011】

(実装構造体)

まず、本実施形態によって作製される配線基板を用いた実装構造体について、図1に基づいて詳細に説明する。

【0012】

図1(a)に示した実装構造体1は、例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ装置またはその周辺機器などの電子機器に使用されるものである。この実装構造体1は、電子部品2と、電子部品2が実装された配線基板3とを含んでいる。

【0013】

電子部品2は、例えばICまたはLSI等の半導体素子であり、半田等の導電材料からなるバンプ4を介して回路パターン6に接続されつつ、配線基板3にフリップチップ実装されている。この電子部品2は、例えばシリコン、ゲルマニウム、ガリウム砒素、ガリウム砒素リン、窒化ガリウムまたは炭化珪素等の半導体材料によって形成されている。この電子部品2の厚みは、例えば0.1mm以上1mm以下に設定されている。

【0014】

配線基板3は、絶縁層5と、絶縁層5上に形成された回路パターン6とを含んでおり、電子部品2を支持するとともに、電子部品2を駆動もしくは制御するための電源や信号を電子部品2へ供給する機能を有する。

【0015】

絶縁層5は、回路パターン6を支持するものである。この絶縁層5は、図1(b)およ

び(c)に示すように、開気孔の第1間隙G1を有する無機絶縁材料からなる多孔質体7と、第1間隙G1に配された第1樹脂部8aとを含んでいる。また、絶縁層5の厚みは、例えば0.005mm以上0.1mm以下に設定されている。また、絶縁層5は、多孔質体7を例えば60体積%以上85体積%以下含み、第1樹脂部8aを例えば15体積%以上40体積%以下含む。

【0016】

なお、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの体積%は、次のように算出される。まず、絶縁層5の断面を透過型電子顕微鏡で撮影する。次に、撮影した画像から画像解析装置等を用いて、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの面積比率(面積%)を測定する。そして、該測定値の平均値を算出することによって、絶縁層5における多孔質体7および第1樹脂部8aそれぞれの体積%が算出される。

【0017】

多孔質体7は、無機絶縁材料からなるため、絶縁層5を高剛性かつ低熱膨張にし、ひいては絶縁層5と電子部品2との熱膨張率の差に起因した絶縁層5の反りを低減するものである。この多孔質体7は、図1(c)および(d)に示すように、一部が互いに接続した複数の第1無機絶縁粒子9aと、互いの間に第1無機絶縁粒子9aを介在させているとともに第1無機絶縁粒子9aよりも粒径の大きい複数の第2無機絶縁粒子9bと、複数の第1無機絶縁粒子9aの間に形成された第1間隙G1とを有している。

【0018】

また、多孔質体7は、第1無機絶縁粒子9aと第2無機絶縁粒子9bの合計体積に対して第1無機絶縁粒子9aを10体積%以上45体積%以下含み、前記合計体積に対して第2無機絶縁粒子9bを55体積%以上90体積%以下含んでいる。なお、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの体積%は、多孔質体7および第1樹脂部8aの体積%と同様の方法で測定される。

【0019】

第1無機絶縁粒子9aは、一部の領域が第1間隙G1へ露出しつつ、他の領域が隣接する第1無機絶縁粒子9aと接続することによって、多孔質体7の多孔質構造を形成している。このように第1無機絶縁粒子9a同士を互いに接続して多孔質構造とすることによって、第1無機絶縁粒子9a同士が互いに拘束されるため、第1無機絶縁粒子9aを第1樹脂部8aに分散させた場合と比較して、絶縁層5を高剛性かつ低熱膨張にすることができる。

【0020】

また、第1無機絶縁粒子9a同士は、第1ネック構造10aを介して接続している。第1ネック構造10aにおいて、互いに接続した第1無機絶縁粒子9aそれぞれの幅は接続

部に向かって小さくなっており、第1ネック構造10aは括れ形状をなしている。その結果、開気孔の第1間隙G1を良好に形成することができ、多孔質構造を良好に形成することができる。

【0021】

本実施形態において、第1無機絶縁粒子9aは、粒径が3nm以上110nm以下に設定されている。その結果、多孔質体7を緻密に形成することができ、多孔質体7の剛性を高めることができる。さらに、第1無機絶縁粒子9aの粒径が非常に小さいことから、第1無機絶縁粒子9a同士が結晶化開始温度未満にて互いに強固に結合するため、第1無機絶縁粒子9自体がアモルファス状態のままで該粒子同士を接続することができる。なお、第1無機絶縁粒子9aの粒径が3nm以上110nm以下と微小に設定されていると、第1無機絶縁粒子9aの原子、特に表面の原子が活発に運動するため、結晶化開始温度未満といった低温下でも第1無機絶縁粒子9a同士が強固に結合すると推測される。なお、結晶化開始温度は、非晶質の無機絶縁材料が結晶化を開始する温度、すなわち、結晶相領域の体積が増加する温度である。

【0022】

さらに、第1無機絶縁粒子9aは、粒径が3nm以上15nm以下に設定されていることが望ましい。その結果、多孔質体7をより緻密に形成することができるとともに、第1無機絶縁粒子9a同士をより低温で強固に接続させることができる。

【0023】

なお、第1無機絶縁粒子9aの粒径は、絶縁層5の断面を透過型電子顕微鏡で観察し、20粒子数以上50粒子数以下の粒子を含むように拡大した断面を撮影し、この撮影した拡大断面にて各粒子の最大径を測定することによって、測定される。

【0024】

また、第1無機絶縁粒子9aは、本実施形態のように球状であることが望ましい。その結果、第1無機絶縁粒子9aを充填しやすくなるため、多孔質体7の内部構造を緻密にできる。

【0025】

この第1無機絶縁粒子9aは、例えば酸化ケイ素、酸化アルミニウム、酸化ホウ素、酸化マグネシウムまたは酸化カルシウム等の無機絶縁材料によって形成することができる。なかでも、第1無機絶縁粒子9aは、低熱膨張率の観点から、酸化ケイ素によって形成することが望ましい。この場合、第1無機絶縁粒子9aは、酸化ケイ素を90質量%以上含んでいればよく、酸化ケイ素の他に、例えば酸化アルミニウム等の無機絶縁材料を含んでいても構わない。

【0026】

また、第1無機絶縁粒子9aを酸化ケイ素によって形成する場合は、酸化ケイ素はアモルファス(非晶質)状態であることが望ましい。その結果、結晶構造に起因した熱膨張率の異方性を低減することによって、第1無機絶縁粒子9a同士の接続部の破断を低減でき、ひいては該破断に起因した多孔質体7におけるクラックの発生を低減できる。このようにアモルファス状態の酸化ケイ素によって形成した第1無機絶縁粒子9aは、結晶相の領域が例えば10体積%未満に設定されており、なかでも5体積%未満に設定されていることが望ましい。

【0027】

なお、第1無機絶縁粒子9aの結晶相領域の体積比は、以下のように測定される。まず、100%結晶化した試料粉末と非晶質粉末とを異なる比率で含む複数の比較試料を作製し、これら比較試料をX線回折法で測定することによって、これら測定値と結晶相領域の体積比との相対的関係を示す検量線を作成する。次に、測定対象である調査試料をX線回折法で測定し、これら測定値と検量線とを比較して、これら測定値から結晶相領域の体積比を算出することによって、調査試料の結晶相領域の体積比が測定される。

【0028】

一方、第2無機絶縁粒子9bは、互いの間に第1無機絶縁粒子9aを介在させているとともに第1無機絶縁粒子9aよりも粒径が大きい。その結果、多孔質体7は、第1無機絶縁粒子9aよりも粒径の大きい第2無機絶縁粒子9bを含むため、多孔質体7にクラックが生じても、クラックが第2無機絶縁粒子9bに達した際に、粒径の大きい第2無機絶縁粒子9bによってクラックの伸長を阻止したり、あるいは、第2無機絶縁粒子の表面に沿ってクラックを迂回させたりすることができる。その結果、クラックが絶縁層5を貫通して回路パターン6に達することが抑制され、クラックを起点とした回路パターン6の断線の発生を低減することができる。なお、このような第2無機絶縁粒子9bは、粒径が0.5μm以上5μm以下に設定されていることが望ましい。この第2無機絶縁粒子9bの粒径は、第1無機絶縁粒子9aの粒径と同様の方法で測定される。

【0029】

また、第2無機絶縁粒子9bは、一部が第1無機絶縁粒子9aと接続しており、この第1無機絶縁粒子9aを介して、隣接する第2無機絶縁粒子9bと接続している。その結果、粒径が小さく他の粒子との接続強度が高い第1無機絶縁粒子9aを介在させることによって、第2無機絶縁粒子9b同士を強固に接続させることができる。なお、第1無機絶縁粒子9aと第2無機絶縁粒子9bとは、第2ネック構造10bを介して接続しており、第

2ネック構造10bは、第1ネック構造10aと同様の形状を有する。また、第1無機絶縁粒子9aと第2無機絶縁粒子9bとの間には、第1間隙G1の一部が形成されている。

【0030】

また、第2無機絶縁粒子9bは、本実施形態のように、球状であることがより望ましい。その結果、第2無機絶縁粒子9bの表面が滑らかになり、この表面における応力が分散され、第2無機絶縁粒子9bの表面を起点としたクラックの発生を低減することができる。

【0031】

この第2無機絶縁粒子9bは、第1無機絶縁粒子9aと同様の無機絶縁材料によって形成することができ、なかでも第1無機絶縁粒子9aと同一材料からなることが望ましい。例えば、第1無機絶縁粒子9aがアモルファス状態の酸化ケイ素からなる場合であれば、第1無機絶縁粒子9bもアモルファス状態の酸化ケイ素からなることが望ましい。また、第2無機絶縁粒子9bは、第1無機絶縁粒子9aよりも硬度が高いことが望ましい。その結果、多孔質体7において発生したクラックが第2無機絶縁粒子9bに達した際に、このクラックが第2無機絶縁粒子9bの内部へ伸長することを低減することができ、ひいては多孔質体7におけるクラックの伸長を低減できる。なお、硬度は、ナノインデンター装置を用いて測定することができる。

【0032】

上述した多孔質体7の第1間隙G1に配される第1樹脂部8aは、樹脂材料からなるため、多孔質体7に印加される応力を緩和するとともに、多孔質体7におけるクラックの伸長を抑制するものである。この第1樹脂部8aは、例えばエポキシ樹脂、ビスマレイミドトリアジン樹脂、シアネート樹脂、ポリフェニレンエーテル樹脂、全芳香族ポリアミド樹脂またはポリイミド樹脂等の熱硬化性樹脂からなり、なかでもエポキシ樹脂を用いることが望ましい。その結果、第1無機絶縁粒子9aと第1樹脂部8aとの密着強度を高め、絶縁層5の剛性を高めることができる。

【0033】

一方、回路パターン6は、配線または素子として機能するものである。配線としては、接地用配線、電力供給用配線または信号用配線として用いることができる。また、素子としては、例えば、抵抗体、インダクター、バランまたはフィルター等の受動素子として用いることができる。この回路パターン6は、一部が互いに接続した複数のインク粒子11と、複数のインク粒子11の間に形成された第2間隙G2と、第2間隙G2に配された第2樹脂部8bとを有している。また、回路パターン6は、厚みが例えば0.002mm以上0.02mm以下に設定されている。また、回路パターン6は、インク粒子11を例えば55体積%以上85体積%以下含み、第2樹脂部8bを例えば15体積%以上45体積%以下含む。なお、インク粒子11および第2樹脂部8bの体積%は、多孔質体7および第1樹脂部8aの体積%と同様の方法で測定される。

【0034】

インク粒子11は、一部が互いに接続することによって、配線における導電部材または素子における機能部材として機能するものである。インク粒子11を構成する材料は、回路パターン6の機能に応じて、適宜選択することができる。例えば、回路パターン6をインダクター、バラン、フィルターまたは配線として用いる場合であれば、インク粒子11は、銀または銅等の金属材料によって形成することができる。また、回路パターン6を抵抗体として用いる場合であれば、インク粒子11は、ニッケル、クロム、コバルト、鉄もしくはそれらの合金等の金属材料またはその酸化物材料を用いることができる。

【0035】

本実施形態において、インク粒子11の粒径は、15nm以上50nm以下に設定されている。インク粒子11の粒径を15nm以上とすることによって、インク粒子11の酸化を低減し、回路パターン6における電気抵抗のばらつきを低減することができる。また、インク粒子11の粒径を50nm以下とすることによって、回路パターン6におけるインク粒子11の含有量のばらつきを低減し、回路パターン6における電気抵抗のばらつき

を低減することができる。特に、回路パターン6を配線として用いる場合には、インク粒子11の粒径を小さくすることによって、インク粒子11の接点を増やし、回路パターン6の電気抵抗を低くすることができる。なお、インク粒子11の粒径は、第1無機絶縁粒子9aの粒径と同様の方法で測定される。

【0036】

また、インク粒子11の粒径は、第1無機絶縁粒子9aの粒径よりも大きいことが望ましい。その結果、インク粒子11の多孔質体7への入り込みを低減することができる。したがって、回路パターン6の電気抵抗を低減するとともに、回路パターン6における電気抵抗のばらつきを低減することができる。この場合、インク粒子11の粒径は、例えば15nm以上50nm以下に設定され、第1無機絶縁粒子9aは、例えば3nm以上15nm以下に設定されている。また、インク粒子11の粒径は、例えば、第1無機絶縁粒子9aの粒径の1.5倍以上5倍以下に設定されている。

【0037】

また、インク粒子11の粒径は、第2無機絶縁粒子9bの粒径よりも小さいことが望ましい。その結果、インク粒子11の粒径を小さくすることによって、回路パターン6におけるインク粒子11の含有量のばらつきを低減することができる。また、第2無機絶縁粒子9bの粒径を大きくすることによって、上述した如く、絶縁層5のクラックを低減できる。この場合、インク粒子11の粒径は、例えば、第2無機絶縁粒子9bの粒径の0.001倍以上0.05倍以下に設定されている。

【0038】

また、インク粒子11は、球状であることが望ましい。その結果、インク粒子11の充填性を高めることができ、回路パターン6におけるインク粒子11の密度を高めることができる。その結果、回路パターン6における電気抵抗のばらつきを低減し、さらに回路パターンの電気抵抗を低減することができる。

【0039】

第2間隙G2に配された第2樹脂部8bは、回路パターン6における応力を緩和するとともに、インク粒子11への水分の接触を低減するものである。この第2樹脂部8bは、第1樹脂部8aと同様の材料によって形成することでき、なかでも第1樹脂部8aと同一材料で形成することが望ましく、さらには第1樹脂部8aと一体形成されていることが望ましい。その結果、第1樹脂部8aと第2樹脂部8bを強固に接続することができ、ひいては絶縁層5と回路パターン6との接続強度を高めることができる。

【0040】

かくして、上述した実装構造体1は、配線基板3から供給される電源や信号に基づいて電子部品2を駆動もしくは制御することにより、所望の機能を発揮する。

【0041】

(実装構造体の製造方法)

次に、上述した実装構造体1の製造方法を、図2から図5に基づいて説明する。

【0042】

(1)図2(a)ないし(c)に示すように、複数の第1無機絶縁粒子9aおよび複数の第2無機絶縁粒子9bからなるゾル固形分12と、ゾル固形分12が分散したゾル溶剤13とを有する無機絶縁ゾル14を準備し、この無機絶縁ゾル14を支持体15上に塗布する。

【0043】

無機絶縁ゾル14は、後述する工程(2)および工程(3)を経て多孔質体7となるものであり、例えば、ゾル固形分12を10%体積以上50体積%以下含み、溶剤を50%体積以上90体積%以下含む。これによって、無機絶縁ゾル14の粘度を低く保持しつつ、無機絶縁ゾル14より形成される多孔質体7の生産性を高く維持できる。

【0044】

無機絶縁ゾル14のゾル固形分12は、例えば、第1無機絶縁粒子9aを20体積%以上90体積%以下含み、第2無機絶縁粒子9bを10体積%以上80体積%以下含む。こ

れによって、後述する工程(2)にて多孔質体7におけるクラックの発生を効果的に低減できる。

【0045】

なお、第1無機絶縁粒子9aは、酸化ケイ素からなる場合、例えば、ケイ酸ナトリウム水溶液(水ガラス)等のケイ酸化合物を精製し、化学的に酸化ケイ素を析出させることによって、作製することができる。この場合、低温条件下で第1無機絶縁粒子9aを作製することができるため、アモルファス状態である第1無機絶縁粒子9aを作製することができる。

【0046】

一方、第2無機絶縁粒子9bは、酸化ケイ素からなる場合、例えばケイ酸ナトリウム水溶液(水ガラス)等のケイ酸化合物を精製し、化学的に酸化ケイ素を析出させた溶液を火炎中に噴霧し、凝集物の形成を低減しつつ800℃以上1500℃以下に加熱することによって、作製することができる。このとき、第2無機絶縁粒子9bは、第1無機絶縁粒子9aと比較して粒径が大きいことから、高温加熱時における凝集体の形成を低減しやすく、高温加熱で容易に作製することができ、ひいては硬度を容易に高めることができる。

【0047】

また、第2無機絶縁粒子9bを作製する際の加熱時間は、1秒以上180秒以下に設定されていることが望ましい。その結果、加熱時間を短縮することによって、800℃以上1500℃以下に加熱した場合においても、第2無機絶縁粒子9bの結晶化を抑制し、アモルファス状態を維持することができる。

【0048】

一方、無機絶縁ゾル14に含まれるゾル溶剤13は、例えばメタノール、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジメチルアセトアミドまたはこれらから選択された2種以上の混合物を含んだ有機溶剤を使用することができる。

【0049】

さらに、ゾル溶剤13は、沸点が80℃以上130℃以下であることが望ましい。この場合には、後述する工程(2)で、ゾル溶剤13を効率良く蒸発させることができるため、後述する工程(3)で、残存したゾル溶剤13の急激な蒸発に起因して発生する多孔質体7のクラックを低減することができる。

【0050】

無機絶縁ゾル14の塗布は、例えば、ディスペンサー、バーコーター、ダイコーターまたはスクリーン印刷を用いて行なうことができる。このとき、上述した如く、無機絶縁ゾル14のゾル固形分12が50体積%以下に設定されていることから、無機絶縁ゾル14の粘度が低く設定され、塗布された無機絶縁ゾル14の平坦性を高くすることができる。また、第1無機絶縁粒子9aの粒径は、上述したように、3nm以上に設定されているため、これによっても無機絶縁ゾル14の粘度が良好に低減され、塗布された無機絶縁ゾル14の平坦性を向上させることができる。

【0051】

支持体15は、無機絶縁ゾル14から多孔質体7を形成する際の支持部材として機能するものであり、金属箔または樹脂フィルム等を用いることができる。金属箔は、銅またはアルミニウムまたは鉄ニッケル系合金等の金属材料からなるものを用いることができ、樹脂フィルムは、ポリエチレンテレフタレート樹脂、ポリイミド樹脂またはポリエチレンナフタレート樹脂等の熱可塑性樹脂からなるものを用いることができる。

【0052】

(2)続いて、図2(d)および(e)に示すように、無機絶縁ゾル14を乾燥させてゾル溶剤13を蒸発させることによって、ゾル固形分12を残存させる。

【0053】

この残存したゾル固形分12においては、第1無機絶縁粒子9a同士が近接点で接触しており、接触した第1無機絶縁粒子9aによって取り囲まれた領域に第1空隙V1が形成されている。第1空隙V1は、配線基板3の第1間隙G1となる空間であり、気体が充填されている空間または真空状態の空間である。この第1空隙V1は、残存したゾル固形分12の内部において連続した空間を形成するとともにゾル固形分12の外部に対する開口を有した開気孔となっており、外部の雰囲気と同じ雰囲気を有する。また、同様にして、第1無機絶縁粒子9aと第2無機絶縁粒子9bとの間に第1空隙V1が形成される。

【0054】

また、ゾル溶剤13の蒸発に伴って無機絶縁ゾル14が収縮するが、かかるゾル溶剤13は第1および第2無機絶縁粒子9a、9bの間に含まれており、第1および第2無機絶縁粒子9a、9b自体には含まれていない。このため、無機絶縁ゾル14が粒径の大きい第2無機絶縁粒子9bを含んでいると、その分、ゾル溶剤13が充填される領域が少なくなり、無機絶縁ゾル14のゾル溶剤13の蒸発時に、無機絶縁ゾル14の収縮量が小さくなる。すなわち、第2無機絶縁粒子9bによって無機絶縁ゾル14の収縮が規制されることとなる。その結果、無機絶縁ゾル14の収縮に起因するクラックの発生を低減することができる。また、仮にクラックが生じても、粒径の大きい第2無機絶縁粒子9bによってクラックの伸長を妨げることができる。

【0055】

無機絶縁ゾル14の乾燥は、例えば加熱および風乾によって行われる。乾燥温度が、例えば、20℃以上ゾル溶剤13の沸点(二種類以上の溶剤を混合している場合には、最も沸点の低い溶剤の沸点)未満に設定され、乾燥時間が、例えば20秒以上30分以下に設定される。その結果、ゾル溶剤13の沸騰が低減され、沸騰の際に生じる気泡の圧力によって第1および第2無機絶縁粒子9a、9bが押し出されることが抑制され、これら粒子の分布をより均一にすることが可能となる。

【0056】

(3)図3(a)および(b)に示すように、残存したゾル固形分12を加熱して、開気孔の第1空隙V1を残存させつつ、第1無機絶縁粒子9a同士を互いに一部で接続させるとともに、第1無機絶縁粒子9aと第2無機絶縁粒子9bとを互いに一部で接続させることによって、多孔質体7を形成する。

【0057】

本実施形態において、第1無機絶縁粒子9aは、粒径が110nm以下に設定されている。その結果、ゾル固形分12の加熱温度が比較的低温、例えば、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの結晶化開始温度未満と低温であっても、第1無機絶縁粒子9a同士を強固に接続させることができる。

【0058】

なお、第1無機絶縁粒子9a同士を強固に接続させることができる温度は、例えば、第1無機絶縁粒子9aの粒径を110nm以下に設定した場合は250℃程度であり、前記粒径を15nm以下に設定した場合は150℃程度である。また、第1および第2無機絶縁粒子9a、9bに含まれる酸化ケイ素の結晶化開始温度は1300℃程度である。

【0059】

ゾル固形分12の加熱温度は、第1無機絶縁粒子9aおよび第2無機絶縁粒子9bの結晶化開始温度未満に設定されていることが望ましい。その結果、結晶化した粒子が相転移によって収縮することを低減し、第1無機絶縁粒子9a同士の接続部および第1無機絶縁粒子9aと第2無機絶縁粒子9bとの接続部における破断を低減することができる。

【0060】

さらに、このように低温でゾル固形分12を加熱することによって、第1無機絶縁粒子9aの粒子形状を保持しつつ、第1無機絶縁粒子9a同士を近接領域のみで接続させて、第1ネック構造10aを形成することができる。その結果、第1無機絶縁粒子9a同士の間に開気孔の第1空隙V1を良好に維持しつつ、第1無機絶縁粒子9a同士を接続させることができる。また、第1無機絶縁粒子9a同士の接続と同様に、第1無機絶縁粒子9a

と第2無機絶縁粒子9bとの間に開気孔の第1空隙V1を維持しつつ、第1無機絶縁粒子9aと第2無機絶縁粒子9bとを、第2ネック構造10bを介して接続させることができる。

【0061】

また、ゾル固形分12の加熱温度は、残存したゾル溶剤13を蒸発させるため、ゾル溶剤13の沸点以上で行なうことが望ましい。なお、ゾル固形分12の加熱は、温度が例えば100度以上700度未満に設定され、時間が例えば0.5時間以上24時間以下に設定されていることが望ましい。

【0062】

以上のようにして、第1無機絶縁粒子9a、第2無機絶縁粒子9bおよび第1空隙V1を含む多孔質体7を形成することができる。

【0063】

(4)図3(c)および(d)に示すように、複数のインク粒子11からなるインク固形分16と、インク固形分16が分散したインク溶剤17とを有するインク18を準備し、このインク18を所定のパターンで多孔質体7上に塗布する。

【0064】

インク18は、後述する工程(5)を経て回路パターン6となるものであり、例えば、インク固形分16を10%体積以上50体積%以下含み、溶剤を50%体積以上90体積%以下含む。これによって、インク18の粘度を低く保持しつつ、インク18より形成される回路パターン6の生産性を高く維持できる。

【0065】

一方、インク18に含まれるインク溶剤17は、例えば水、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジメチルアセトアミド、ジメチルホルムアミド、ジメチルスルホキシドまたはこれらから選択された2種以上の混合物を含んだ有機溶剤を使用することができる。

【0066】

さらに、インク溶剤17は、沸点が100℃以上200℃以下であることが望ましい。その結果、インクジェット法でインク18を吐出する際にインク溶剤17の蒸発を低減して、インク溶剤17の粘度を低く保つことができる。したがって、インク18の吐出ノズルにおけるインク詰まりを低減することができる。

【0067】

また、インク溶剤17は、沸点がゾル溶剤13よりも高いことが望ましい。その結果、ゾル溶剤13の沸点を低くして、上述した工程(2)でゾル溶剤13を蒸発しやすくしつつ、インク溶剤17の沸点を高くして、インクジェット法でインク18を吐出する際に、インク溶剤17の粘度を低く保つことができる。

【0068】

インク18の塗布は、例えば、インクジェット法またはスクリーン印刷法を用いて行なうことができ、なかでも、インクジェット法を用いることが望ましい。インクジェット法を用いる場合は、生産工程を簡易にし、生産効率を高めることができる。特に、インクジェット法は、スクリーン印刷法と比較して、マスクが不要であるため、回路パターン6の設計変更を容易に行なうことができる。

【0069】

ところで、インク18は、インク溶剤17を含むことによって粘度が低下しているため、インク18を所定のパターンで塗布すると、滲むことがある。特に、インクジェット法を用いる場合には、インク18の吐出ノズルにおけるインク詰まりを低減することを目的として、インク18の粘度を低くするため、インク18を塗布した際にインク18のパターンが滲みやすい。

【0070】

一方、本実施形態においては、インク18を所定のパターンで多孔質体7に塗布している。これにより、インク18を塗布した際に、インク溶剤17がインク18から多孔質体7の第1空隙V1に速やかに浸透するため、インク18からインク溶剤17を速やかに除去して、インク18の粒子の密度を高くし、粘度を高めることができる。したがって、多孔質体7に塗布したインク18の滲みを低減することができるため、インク18のパターンの幅を小さくすることができ、ひいてはインク18によって形成される回路パターン6を微細化することができる。

【0071】

さらに、インク18の滲みを低減することによって、インク18の高さを高くすることができるため、回路パターン6における電気抵抗を低減することができ、ひいては電気抵抗のばらつきを少なくすることができる。

【0072】

また、インク粒子17の粒径は、第1無機絶縁粒子9aの粒径よりも大きいことが望ましい。その結果、インク粒子17の粒径が第1空隙V1の幅よりも大きいため、インク粒子17が第1空隙V1に入り込みにくくなる。したがって、インク18中のインク溶剤17を多孔質体7の第1空隙V1に浸透させつつ、多孔質体7上にインク粒子17が残存することによって、回路パターン6を多孔質体7上に形成することができる。それ故、回路パターン6の内部に第1無機絶縁粒子9aが入り込みにくくなるため、回路パターン6の電気抵抗を低減するとともに、回路パターン6における電気抵抗のばらつきを低減することができる。

【0073】

(5)図4(a)および(b)に示すように、インク18を乾燥させてインク溶剤17を蒸発させることによって、インク固形分16を多孔質体7上に残存させる。

【0074】

このインク固形分16においては、インク粒子11同士が互いに近接点で接触しており、接触したインク粒子11によって取り囲まれた領域に第2空隙V2が形成されている。第2空隙V2は、配線基板3の第2間隙G2となる空間であり、気体が充填されている空間または真空状態の空間である。この第2空隙V2は、インク固形分16の内部にて連続した空間を形成するとともに開気孔となっており、インク固形分16の外部の雰囲気と同じ雰囲気を有する。

【0075】

インク18の乾燥は、例えば加熱および風乾によって行われる。乾燥温度が、例えば、20℃以上インク溶剤17の沸点(二種類以上の溶剤を混合している場合には、最も沸点の低い溶剤の沸点)未満に設定され、乾燥時間が、例えば20秒以上30分以下に設定される。その結果、インク溶剤17の沸騰が低減され、沸騰の際に生じる気泡の圧力によってインク粒子11が押し出されることが抑制され、これら粒子の分布をより均一にすることが可能となる。

【0076】

(6)図4(c)に示すように、残存したインク固形分16を加熱して、開気孔の第2空隙V2を残存させつつ、インク粒子11同士を互いに一部で接続させる。

【0077】

本実施形態において、インク粒子11は、粒径が50nm以下に設定されている。その結果、上述した第1無機絶縁粒子9aと同様に、インク固形分16の加熱温度が比較的低温、例えば、50℃未満と低温であっても、インク粒子11同士を強固に接続させることができる。

【0078】

なお、インク粒子11同士を強固に接続させることができる温度は、例えば、インク粒子11の粒径を15nm程度に設定した場合は250℃程度である。

【0079】

このように低温でインク固形分16を加熱することによって、インク粒子11の粒子形

状を保持しつつ、インク粒子11同士を近接領域のみで接続させることができる。その結果、インク粒子11同士の間に開気孔の第2空隙V2を良好に維持しつつ、インク粒子11同士を接続させることができる。

【0080】

また、インク固形分16の加熱温度は、残存したインク溶剤17を蒸発させるため、インク溶剤17の沸点以上で行なうことが望ましい。なお、インク固形分16の加熱は、温度が例えば100度以上700度未満に設定され、時間が例えば0.5時間以上24時間以下に設定されていることが望ましい。

【0081】

(7)図5(a)および(b)に示すように、未硬化樹脂を第1空隙V1および第2空隙V2に充填し、未硬化樹脂を加熱して硬化させることによって、第1空隙V1を第1間隙G1とし、第2空隙V2を第2間隙G2としつつ、第1樹脂部8aおよび第2樹脂部8bを形成する。その結果、上述した絶縁層5および回路パターン6を形成することができる。

【0082】

未硬化樹脂は、例えば液状樹脂を用いることができる。この場合、液状樹脂を多孔質体7およびインク固形分16に塗布し、第1空隙V1および第2空隙V2に浸透させることによって、第1空隙V1および第2空隙V2に未硬化樹脂を充填させることができる。また、未硬化樹脂として、樹脂シートを用いても構わない。この場合、樹脂シートを多孔質体7およびインク固形分16上に積層し、この積層体を熱プレスすることによって、第1空隙V1および第2空隙V2に未硬化樹脂を充填させることができる。なお、未硬化樹脂は、ISO472:1999に準ずるA−ステージまたはB−ステージの状態である。

【0083】

なお、未硬化樹脂の加熱温度は、例えば150℃以上250℃以下に設定され、未硬化樹脂の加熱時間は、例えば0.5時間以上6時間以下に設定されている。

【0084】

(8)図5(c)に示すように、絶縁層5から支持体15を除去することによって、配線基板3を形成する。

【0085】

支持体15の除去は、絶縁層5から物理的に剥離させることによって、行なうことができる。また、支持体15として金属箔を用いる場合は、支持体15を化学的にエッチングしても構わない。このように化学的にエッチングする際には、金属箔の一部を残存させることによって、金属箔からなる回路パターンの一部を形成しても構わない。

【0086】

以上のようにして、配線基板3を作製することができる。

【0087】

(9)配線基板3に対してバンプ4を介して電子部品2をフリップチップ実装することによって、図1(a)に示した実装構造体1を作製することができる。

【0088】

<第2実施形態>

次に、本発明の第2実施形態に係る配線基板の製造方法を、図面を参照しつつ詳細に説明する。なお、上述した第1実施形態と同様の構成に関しては、記載を省略する。

【0089】

(実装構造体)

まず、本実施形態によって作製される配線基板を用いた実装構造体について、図6(a)に基づいて詳細に説明する。

【0090】

第2実施形態は、第1実施形態と異なり、絶縁層5が、厚み方向に貫通する貫通孔Pと、この貫通孔Pに充填された貫通導体19とを有しており、貫通導体19は、一端部が回路パターン6に接続し、他端部がバンプ4を介して電子部品2に接続している。その結果

、第1実施形態と比較して、回路パターン6を複雑な回路にすることができる。

【0091】

貫通導体19は、絶縁層5における層間接続を行なうものである。この貫通導体19は、上述した回路パターン6と同様の構成を有しており、一部が互いに接続した複数のインク粒子11と、複数のインク粒子11の間に形成された第2間隙G2と、この第2間隙G2に配された第2樹脂部8bとを有している。さらに、貫通導体19は、回路パターン6と一体形成されている。その結果、貫通導体19と回路パターン6との接続強度を高めることができる。

【0092】

また、貫通導体19は、一端部から他端部に向かって幅が狭いテーパ状に形成されている。その結果、貫通導体19は、一端部の幅を大きくすることによって、回路パターン6との接続強度を高めつつ、他端部の幅を小さくすることによって、狭ピッチである電子部品2のパッドとの接続を可能とする。

【0093】

本実施形態において、回路パターン6は、外部回路との接続パッドとして機能させても構わないし、配線として機能させても構わない。

【0094】

(実装構造体の製造方法)

次に、上述した実装構造体1の製造方法を、図6(b)から図6(g)に基づいて説明する。

【0095】

まず、図6(b)および(c)に示すように、第1実施形態と同様に工程(1)から(3)を行なう。

【0096】

次に、図6(d)に示すように、多孔質体7における支持体15と反対側の主面に向かってレーザー光を照射することによって、多孔質体7に貫通孔Pを形成する。

【0097】

次に、図6(e)に示すように、第1実施形態の工程(4)と同様に、インク18を多孔質体7に塗布する。この際、貫通孔P内にもインク18を塗布し、貫通孔P内にインク18を充填させる。

【0098】

次に、図6(f)および(g)に示すように、第1実施形態と同様に工程(5)から(8)を行なう。

【0099】

次に、配線基板3に対してバンプ4を介して電子部品2をフリップ実装することによって、図2(a)に示した実装構造体1を作製することができる。この際、貫通導体19の他端部にバンプ4を接続する。

【0100】

本発明は、上述の実施形態に限定されず、本発明の要旨を逸脱しない範囲において、種々の変更、改良、組合せ等が可能である。

【0101】

例えば、上述した本発明の実施形態においては、本発明に係る配線基板の例として絶縁層を一層有する単層基板を挙げたが、本発明に係る配線基板の例としては、単層基板以外にも、例えば、ビルドアップ多層基板、コア基板、コアレス基板、メタルコア基板、メタルベース基板も含まれる。

【0102】

また、上述した本発明の実施形態においては、電子部品を配線基板にフリップチップ実装したが、電子部品を配線基板にワイヤボンディング実装してもよいし、電子部品を配線基板に内蔵させてもよい。

【0103】

また、上述した本発明の実施形態においては、絶縁層に第1無機絶縁粒子および第2無機絶縁粒子を含んでいたが、絶縁層には第1無機絶縁粒子が含まれていればよく、第2無機絶縁粒子が含まれていなくても構わないし、第1無機絶縁粒子および第2無機絶縁粒子とは粒径の異なる無機絶縁粒子が絶縁層に含まれていても構わない。

【0104】

また、上述した本発明の実施形態においては、インク粒子同士を互いに一部で接続させたが、インク粒子同士は、互いに接触していればよく、接続していなくても構わないし、インク粒子同士が融合して一体化していても構わない。

【0105】

また、上述した本発明の実施形態においては、インク粒子同士の空隙に樹脂を充填したが、空隙に樹脂を充填しなくても構わないし、空隙に樹脂以外の絶縁部材を配しても構わない。

【0106】

また、上述した本発明の実施形態においては、多孔質体の空隙に樹脂を充填したが、空隙に樹脂を充填しなくても構わないし、空隙に樹脂以外の絶縁部材を配しても構わない。

【0107】

また、上述した本発明の実施形態においては、インク粒子の粒径を第1無機絶縁粒子の粒径よりも大きくしたが、インク粒子の粒径は第1無機絶縁粒子の粒径と同じでも構わないし、インク粒子の粒径は第1無機絶縁粒子の粒径よりも小さくても構わない。インク粒子の粒径を第1無機絶縁粒子の粒径よりも小さくした場合は、インク粒子が絶縁層の第1間隙に入り込むため、回路パターンと絶縁層との接着強度を高めることができる。

【0108】

また、上述した本発明の実施形態においては、回路パターンをインクの塗布によって形成していたが、回路パターンの少なくとも一部をインクの塗布によって形成すればよく、回路パターンの他の部分をめっき法等によって形成してもよい。

【0109】

また、上述した本発明の実施形態においては、貫通導体をインクの塗布によって形成していたが、貫通導体をめっき法等によって形成してもよい。

【0110】

また、上述した本発明の実施形態においては、工程(2)におけるゾル溶剤の蒸発と工程(3)におけるゾル固形分の加熱とを別々に行っていたが、工程(2)と工程(3)とを同時に行っても構わない。

【0111】

また、上述した本発明の実施形態においては、工程(5)におけるインク溶剤の蒸発と工程(6)におけるインク固形分の加熱とを別々に行っていたが、工程(5)と工程(6)とを同時に行っても構わない。

【符号の説明】

【0112】

1 実装構造体

2 電子部品

3 配線基板

4 バンプ

5 絶縁層

6 回路パターン

7 多孔質体

8a 第1樹脂部

8b 第2樹脂部

9a 第1無機絶縁粒子

9b 第2無機絶縁粒子

10a 第1ネック構造

10b 第2ネック構造

11 インク粒子

12 ゾル固形分

13 ゾル溶剤

14 無機絶縁ゾル

15 支持体

16 インク固形分

17 インク溶剤

18 インク

19 貫通導体

G1 第1間隙

G2 第2間隙

V1 第1空隙

V2 第2空隙

P 貫通孔

【特許請求の範囲】

【請求項1】

一部が互いに接続した複数の第1無機絶縁粒子と、該複数の第1無機絶縁粒子の間に形成された空隙とを有する多孔質体を準備する工程と、

インク粒子および溶剤を含むインクを所定のパターンで前記多孔質体に塗布し、前記インクから前記溶剤を除去して前記インク粒子を前記多孔質体に残存させることによって、前記インク粒子のパターンを用いて回路パターンの少なくとも一部を形成する工程と

を備えたことを特徴とする配線基板の製造方法。

【請求項2】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程の後、

前記空隙に樹脂を充填することを特徴とする配線基板の製造方法。

【請求項3】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

前記第1無機絶縁粒子よりも粒径が大きい前記インク粒子を含む前記インクを前記多孔質体に塗布することを特徴とする配線基板の製造方法。

【請求項4】

請求項1に記載の配線基板の製造方法において、

前記多孔質体を準備する工程で、

互いの間に前記第1無機絶縁粒子を介在させているとともに前記第1無機絶縁粒子よりも粒径が大きい複数の第2無機絶縁粒子をさらに含む前記多孔質体を準備することを特徴とする配線基板の製造方法。

【請求項5】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

前記多孔質体に残存した前記インク粒子を加熱して互いに接続させることによって、前記回路パターンの少なくとも一部を形成することを特徴とする配線基板の製造方法。

【請求項6】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

銀または銅を含有する前記インク粒子を含む前記インクを前記多孔質体に塗布することによって、前記回路パターンの少なくとも一部として配線を形成することを特徴とする配線基板の製造方法。

【請求項7】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

ニッケル、クロム、コバルトまたは鉄を含有する前記インク粒子を含む前記インクを前記多孔質体に塗布することによって、前記回路パターンの少なくとも一部として抵抗体を形成することを特徴とする配線基板の製造方法。

【請求項1】

一部が互いに接続した複数の第1無機絶縁粒子と、該複数の第1無機絶縁粒子の間に形成された空隙とを有する多孔質体を準備する工程と、

インク粒子および溶剤を含むインクを所定のパターンで前記多孔質体に塗布し、前記インクから前記溶剤を除去して前記インク粒子を前記多孔質体に残存させることによって、前記インク粒子のパターンを用いて回路パターンの少なくとも一部を形成する工程と

を備えたことを特徴とする配線基板の製造方法。

【請求項2】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程の後、

前記空隙に樹脂を充填することを特徴とする配線基板の製造方法。

【請求項3】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

前記第1無機絶縁粒子よりも粒径が大きい前記インク粒子を含む前記インクを前記多孔質体に塗布することを特徴とする配線基板の製造方法。

【請求項4】

請求項1に記載の配線基板の製造方法において、

前記多孔質体を準備する工程で、

互いの間に前記第1無機絶縁粒子を介在させているとともに前記第1無機絶縁粒子よりも粒径が大きい複数の第2無機絶縁粒子をさらに含む前記多孔質体を準備することを特徴とする配線基板の製造方法。

【請求項5】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

前記多孔質体に残存した前記インク粒子を加熱して互いに接続させることによって、前記回路パターンの少なくとも一部を形成することを特徴とする配線基板の製造方法。

【請求項6】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

銀または銅を含有する前記インク粒子を含む前記インクを前記多孔質体に塗布することによって、前記回路パターンの少なくとも一部として配線を形成することを特徴とする配線基板の製造方法。

【請求項7】

請求項1に記載の配線基板の製造方法において、

前記回路パターンの少なくとも一部を形成する工程で、

ニッケル、クロム、コバルトまたは鉄を含有する前記インク粒子を含む前記インクを前記多孔質体に塗布することによって、前記回路パターンの少なくとも一部として抵抗体を形成することを特徴とする配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−110369(P2013−110369A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256590(P2011−256590)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]