配線基板の製造方法

【課題】従来の配線基板の製造方法は、撥液部を形成する工程があるため、配線の細線化が可能であったが、機能液である導電性材料を含むインクを形成したくない部分に、撥液性を示す撥液材料を含む液状体を配置し、乾燥または硬化が必要であり、導電性材料を含むインクの乾燥または硬化を含めると、スロープ部の樹脂材料の硬化以外に、乾燥または硬化が二度必要という課題があった。

【解決手段】基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする配線基板の製造方法。

【解決手段】基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする配線基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電パターンをインクジェット法によって形成する配線基板の製造方法に関する。

【背景技術】

【0002】

導電性材料を含むインクをインクジェット法によって基材に印刷して配線を形成する技術が知られている。この技術では、導電性材料を含むインクが基材に吐出された場合に基材との濡れ性により濡れ広がるため、配線を細線化するには限度があった。特に配線抵抗を小さくするために配線の厚みが必要な場合には配線を太くせざるをえないことがあった。この濡れ拡がりを防ぐため、撥液部を形成する技術が知られている。これは、図3に示されるように、屈曲した複数の面又は湾曲した面をまたいでパターン形成材料を含む機能液を塗布し3次元構造を備えたパターンを形成するパターン形成方法であって、屈曲した複数の面又は湾曲した面を含む面にインクジェット法を用いて機能液20に対して撥液性を示す撥液材料を含む液状体を配置し、撥液部16を形成する工程と、撥液部16が形成されていない親液部に機能液20を配置する工程と、を備えている。

【0003】

尚、機能液20は導電性材料を含むインクであり、半導体チップ123の電極と基板12の電極を結ぶ配線材料となっている。半導体チップ123の側面には、樹脂材料からなるスロープ部127が形成されている。このスロープ部127は、基板12の上面から半導体チップ123の上面に至るスロープを形成しており、半導体チップ123の上面(面13a)、基板12の上面(面13c)は、スロープ部127に形成された面(面13b)と連続した面で繋がっており、機能液20は、面13a、面13b、面13c上に形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−076529号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の配線基板の製造方法は、撥液部16を形成する工程があるため、配線の細線化が可能であったが、機能液20である導電性材料を含むインクを形成したくない部分に撥液性を示す撥液材料を含む液状体を配置し、乾燥または硬化させることが必要であり、導電性材料を含むインクの乾燥または硬化を含めると、スロープ部127の樹脂材料の硬化以外に、乾燥または硬化が二度必要となり、生産性に劣るという課題があった。

【課題を解決するための手段】

【0006】

本発明の配線基板の製造方法は、基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする。このことによって、未硬化の硬化性樹脂を含む絶縁性の下地層に、導電粒子を含むパターン描画インクが打ち込まれるため、パターン描画インクの拡がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。

【0007】

また、本発明の配線基板の製造方法は、前記硬化工程の後に、前記パターン描画インクを焼成する焼成工程を有することを特徴とする。このことにより、配線の低抵抗化ができる。

【0008】

また、本発明の配線基板の製造方法は、前記パターン描画インクが前記下地層に溶解しないことを特徴とする。このことにより、配線のより細線化ができる。

【0009】

また、本発明の配線基板の製造方法は、前記基材が段差を有しており、前記下地層が前記段差を軽減する平坦化層を兼ねていることを特徴とする。このことにより、段差にも配線形成ができる。

【発明の効果】

【0010】

本発明の配線基板の製造方法は、未硬化の硬化性樹脂を含む絶縁性の下地層に、導電粒子を含むパターン描画インクが打ち込まれるため、パターン描画インクの濡れ広がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。

【図面の簡単な説明】

【0011】

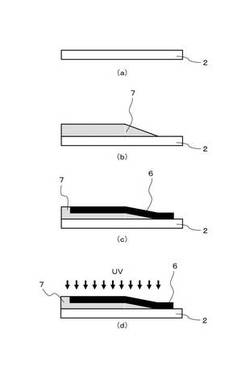

【図1】第1の実施形態の配線基板の製造方法を説明する図である。

【図2】第1の実施形態の配線基板の製造方法によって形成された配線基板を説明する図である。

【図3】第1の実施形態の配線基板の製造方法によって形成された導電パターンの断面図である。

【図4】第2の実施形態の配線基板の製造方法を説明する図である。

【図5】従来の配線基板の製造方法を説明する図である

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施形態の例について図を参照しながら詳細に説明をする。

【0013】

[第1実施形態]

図1は、本発明の第1の実施形態の配線基板の製造方法を説明する図であり、図2は、第1の実施形態の配線基板の製造方法によって形成された配線基板を説明する図である。

【0014】

図1は、第1の実施形態の配線基板の製造方法を説明する図である。図1(a)は、準備工程を示す。基材2は、絶縁性のガラスや絶縁性の樹脂である。

【0015】

次に、図1(b)は、下地形成工程を示す。図1(b)に示されるように、基材2片面に、未硬化の硬化性樹脂を含む絶縁性の下地層7を所望の領域に形成する。下地層7の材質は、約10〜40μm程度の厚さのUV硬化性のアクリル樹脂である。下地層7は、インクジェット法もしくは、ディスペンサ等を用いて形成することができる。

【0016】

次に、図1(c)は、描画工程を示す。図1(c)に示されるように、導電粒子を含むパターン描画インクをインクジェット法にて、未硬化の下地層7に打ち込んで導電パターン6を形成する。パターン描画インクの液滴を適切な密度で連続して打ち込むことにより、下地層7に打ち込まれたパターン描画インクの液滴同士が接続されて導電パターン6が描かれる。未硬化の下地層7に打ち込まれることにより、図3(b)に示すように、パターン描画インクは下地層7の内部にめり込むように形成することができる。このように下地層7の内部に導電パターン6を形成することにより、下地層7に阻害されて導電パターン6が濡れ広がることが抑えられるため配線の厚みを保ったまま幅を狭く形成することが可能となる。パターン描画インクが未硬化の下地層7に溶解しないように材料を選定するとさらによい。下地層7とパターン描画インクとが互いに溶解しない材料とするとパターン描画インクの液滴同士が接続されやすく、液滴間に下地層7が残って導電パターン6の導電性を下げてしまうことがなくなる。パターン描画インクは、銀ペーストインクである場合を例示するが、これに限られるものではなく、銅などの導電粒子を含む材質であってもかまわない。下地層7内部に形成された導電パターン6の厚みは、約0.8〜2.5μm程度の厚さになる。

【0017】

次に、図1(d)は、硬化工程を示す。図1(d)に示されるように、下地層7を硬化させる。下地層7の硬化は、メタルハライドランプなどを用いたUV照射により、未硬化の下地層7が硬化するまで行う。

【0018】

上述した図1(a)の準備工程から図1(d)の硬化工程を経ることで、図2に示されるような配線基板1を容易にえることができる。未硬化の硬化性樹脂を含む絶縁性の下地層7に、導電粒子を含むパターン描画インクが打ち込まれるため、導電パターン6の拡がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。基材2上に直接形成された導電パターン6の配線幅は、図3(a)に示されるように、最少でも約50μm程度であるが、下地層7上の導電パターン6の配線幅は、図3(b)に示されるように、約20μm程度まで細線化できる。尚、本実施形態では、導電パターン6が、縦方向に2本、横方向に2本引き回されている場合を例示したが、導電パターン6の配置および本数は、これにかぎられるものではない。

【0019】

また、導電パターン6を形成する際は、導電パターン6が延びる方向にインクジェットヘッドをスキャンしながら形成することが好ましい。このことにより、パターン描画インクを少しずつずらして打ち込んで導電パターン6が断線することなく形成することができる。たとえば、図2に示されるように、導電パターン6を縦方向へ引き回す場合は、図1(c)の描画工程において、導電パターン6を打ち込むインクジェットヘッドを縦方向へスキャンまたは基材2を縦方向へスキャンし、導電パターンを横方向へ引き回す場合は、インクジェットヘッドを横方向へスキャンまたは基材2を横方向へスキャンし、描画を行う。

【0020】

また、配線基板1の導電パターン6の一部が、下地層7を介さずに基材2上に形成されていてもかまわない。図2に示される端子部9は、導電パターン6の一部で基材2上に直接形成されている。下地層7がないため、パターン描画インクは濡れ拡がってしまうが、外部装置との電気的接続を取る端子部9は、用途によってはある程度の面積が必要でそれほど細線化が要求されておらず、また接続にあたっては下地層7がない方が好ましい場合がある。このように配線の細線化を望まない部分には、未硬化の硬化性樹脂を含む絶縁性の下地層7の無い部分を作る工夫を行ってもかまわない。

【0021】

さらに、図1(a)準備工程から図1(d)硬化工程を経た後、図示はしないが、焼成工程を行ってもかまわない。焼成工程においては、下地層7の硬化工程後に、パターン描画インク6を焼成する。パターン描画インク6が、銀ペーストインクである場合、約100〜200℃の温度で、焼成を行う。このことにより、配線の低抵抗化ができる。また、本実施形態においては、下地層7がUV硬化性のアクリル樹脂である場合を例示したが、導電パターン6に含まれるパターン描画インクの焼成温度未満で硬化する、熱硬化性樹脂を用いて熱硬化させてもかまわない。パターン描画インクが下地層7に溶解しないそれぞれの材質を選定することにより、配線をより細線化することができる。

【0022】

[第2実施形態]

図4は、本発明の第2の実施形態の配線基板の製造方法を説明する図である。第1の実施形態と同じ部分については共通の符号を付して説明を省略する。

【0023】

図4は、第2の実施形態の配線基板の製造方法を説明する図である。図4(a)は、準備工程を示す。図4(a)に示されるように、本実施形態は第1の実施形態と異なり、基材2の片面に段差3が設けられている。段差3は、約1〜100μm程度の厚さの絶縁性もしく導電性の材料からなる。

【0024】

次に、図4(b)は、下地形成工程を示す。図4(b)に示されるように、基材2の段差3が設けられた片面に、未硬化の硬化性樹脂を含む絶縁性の下地層7を所望の領域に形成する。下地層7は、基材2の段差3を軽減するように平坦化膜を兼ねており、さらに段差3の上から段差3のない基材2に向けて、スロープ部5が設けられている。

【0025】

次に、第1の実施形態と同様に図4(c)に示す描画工程、図4(d)に示す硬化工程を行う。

【0026】

このようにすることにより、下地層7が、段差3を軽減する平坦化層を兼ねているため、導電パターンが断線することなく厚みを保ったまま細線化された導電パターンを形成することができる。また、本実施形態において、図4(a)の準備工程の段差3が導電性の材料からなる配線であってもよい。このことによって、配線基板上に既に形成されている配線をまたぐ配線を容易に形成可能となる。さらに多層の配線を形成する場合は、図4(b)の下地形成工程から図4(d)の硬化工程および焼成工程を繰り返してもよい。

【符号の説明】

【0027】

1 配線基板

2 基材

3 段差

5 スロープ部

6 導電パターン

7 下地層

9 端子部

【技術分野】

【0001】

本発明は、導電パターンをインクジェット法によって形成する配線基板の製造方法に関する。

【背景技術】

【0002】

導電性材料を含むインクをインクジェット法によって基材に印刷して配線を形成する技術が知られている。この技術では、導電性材料を含むインクが基材に吐出された場合に基材との濡れ性により濡れ広がるため、配線を細線化するには限度があった。特に配線抵抗を小さくするために配線の厚みが必要な場合には配線を太くせざるをえないことがあった。この濡れ拡がりを防ぐため、撥液部を形成する技術が知られている。これは、図3に示されるように、屈曲した複数の面又は湾曲した面をまたいでパターン形成材料を含む機能液を塗布し3次元構造を備えたパターンを形成するパターン形成方法であって、屈曲した複数の面又は湾曲した面を含む面にインクジェット法を用いて機能液20に対して撥液性を示す撥液材料を含む液状体を配置し、撥液部16を形成する工程と、撥液部16が形成されていない親液部に機能液20を配置する工程と、を備えている。

【0003】

尚、機能液20は導電性材料を含むインクであり、半導体チップ123の電極と基板12の電極を結ぶ配線材料となっている。半導体チップ123の側面には、樹脂材料からなるスロープ部127が形成されている。このスロープ部127は、基板12の上面から半導体チップ123の上面に至るスロープを形成しており、半導体チップ123の上面(面13a)、基板12の上面(面13c)は、スロープ部127に形成された面(面13b)と連続した面で繋がっており、機能液20は、面13a、面13b、面13c上に形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−076529号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の配線基板の製造方法は、撥液部16を形成する工程があるため、配線の細線化が可能であったが、機能液20である導電性材料を含むインクを形成したくない部分に撥液性を示す撥液材料を含む液状体を配置し、乾燥または硬化させることが必要であり、導電性材料を含むインクの乾燥または硬化を含めると、スロープ部127の樹脂材料の硬化以外に、乾燥または硬化が二度必要となり、生産性に劣るという課題があった。

【課題を解決するための手段】

【0006】

本発明の配線基板の製造方法は、基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする。このことによって、未硬化の硬化性樹脂を含む絶縁性の下地層に、導電粒子を含むパターン描画インクが打ち込まれるため、パターン描画インクの拡がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。

【0007】

また、本発明の配線基板の製造方法は、前記硬化工程の後に、前記パターン描画インクを焼成する焼成工程を有することを特徴とする。このことにより、配線の低抵抗化ができる。

【0008】

また、本発明の配線基板の製造方法は、前記パターン描画インクが前記下地層に溶解しないことを特徴とする。このことにより、配線のより細線化ができる。

【0009】

また、本発明の配線基板の製造方法は、前記基材が段差を有しており、前記下地層が前記段差を軽減する平坦化層を兼ねていることを特徴とする。このことにより、段差にも配線形成ができる。

【発明の効果】

【0010】

本発明の配線基板の製造方法は、未硬化の硬化性樹脂を含む絶縁性の下地層に、導電粒子を含むパターン描画インクが打ち込まれるため、パターン描画インクの濡れ広がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。

【図面の簡単な説明】

【0011】

【図1】第1の実施形態の配線基板の製造方法を説明する図である。

【図2】第1の実施形態の配線基板の製造方法によって形成された配線基板を説明する図である。

【図3】第1の実施形態の配線基板の製造方法によって形成された導電パターンの断面図である。

【図4】第2の実施形態の配線基板の製造方法を説明する図である。

【図5】従来の配線基板の製造方法を説明する図である

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施形態の例について図を参照しながら詳細に説明をする。

【0013】

[第1実施形態]

図1は、本発明の第1の実施形態の配線基板の製造方法を説明する図であり、図2は、第1の実施形態の配線基板の製造方法によって形成された配線基板を説明する図である。

【0014】

図1は、第1の実施形態の配線基板の製造方法を説明する図である。図1(a)は、準備工程を示す。基材2は、絶縁性のガラスや絶縁性の樹脂である。

【0015】

次に、図1(b)は、下地形成工程を示す。図1(b)に示されるように、基材2片面に、未硬化の硬化性樹脂を含む絶縁性の下地層7を所望の領域に形成する。下地層7の材質は、約10〜40μm程度の厚さのUV硬化性のアクリル樹脂である。下地層7は、インクジェット法もしくは、ディスペンサ等を用いて形成することができる。

【0016】

次に、図1(c)は、描画工程を示す。図1(c)に示されるように、導電粒子を含むパターン描画インクをインクジェット法にて、未硬化の下地層7に打ち込んで導電パターン6を形成する。パターン描画インクの液滴を適切な密度で連続して打ち込むことにより、下地層7に打ち込まれたパターン描画インクの液滴同士が接続されて導電パターン6が描かれる。未硬化の下地層7に打ち込まれることにより、図3(b)に示すように、パターン描画インクは下地層7の内部にめり込むように形成することができる。このように下地層7の内部に導電パターン6を形成することにより、下地層7に阻害されて導電パターン6が濡れ広がることが抑えられるため配線の厚みを保ったまま幅を狭く形成することが可能となる。パターン描画インクが未硬化の下地層7に溶解しないように材料を選定するとさらによい。下地層7とパターン描画インクとが互いに溶解しない材料とするとパターン描画インクの液滴同士が接続されやすく、液滴間に下地層7が残って導電パターン6の導電性を下げてしまうことがなくなる。パターン描画インクは、銀ペーストインクである場合を例示するが、これに限られるものではなく、銅などの導電粒子を含む材質であってもかまわない。下地層7内部に形成された導電パターン6の厚みは、約0.8〜2.5μm程度の厚さになる。

【0017】

次に、図1(d)は、硬化工程を示す。図1(d)に示されるように、下地層7を硬化させる。下地層7の硬化は、メタルハライドランプなどを用いたUV照射により、未硬化の下地層7が硬化するまで行う。

【0018】

上述した図1(a)の準備工程から図1(d)の硬化工程を経ることで、図2に示されるような配線基板1を容易にえることができる。未硬化の硬化性樹脂を含む絶縁性の下地層7に、導電粒子を含むパターン描画インクが打ち込まれるため、導電パターン6の拡がりを抑えられ、幅が狭い配線を一度の硬化で実現できる。基材2上に直接形成された導電パターン6の配線幅は、図3(a)に示されるように、最少でも約50μm程度であるが、下地層7上の導電パターン6の配線幅は、図3(b)に示されるように、約20μm程度まで細線化できる。尚、本実施形態では、導電パターン6が、縦方向に2本、横方向に2本引き回されている場合を例示したが、導電パターン6の配置および本数は、これにかぎられるものではない。

【0019】

また、導電パターン6を形成する際は、導電パターン6が延びる方向にインクジェットヘッドをスキャンしながら形成することが好ましい。このことにより、パターン描画インクを少しずつずらして打ち込んで導電パターン6が断線することなく形成することができる。たとえば、図2に示されるように、導電パターン6を縦方向へ引き回す場合は、図1(c)の描画工程において、導電パターン6を打ち込むインクジェットヘッドを縦方向へスキャンまたは基材2を縦方向へスキャンし、導電パターンを横方向へ引き回す場合は、インクジェットヘッドを横方向へスキャンまたは基材2を横方向へスキャンし、描画を行う。

【0020】

また、配線基板1の導電パターン6の一部が、下地層7を介さずに基材2上に形成されていてもかまわない。図2に示される端子部9は、導電パターン6の一部で基材2上に直接形成されている。下地層7がないため、パターン描画インクは濡れ拡がってしまうが、外部装置との電気的接続を取る端子部9は、用途によってはある程度の面積が必要でそれほど細線化が要求されておらず、また接続にあたっては下地層7がない方が好ましい場合がある。このように配線の細線化を望まない部分には、未硬化の硬化性樹脂を含む絶縁性の下地層7の無い部分を作る工夫を行ってもかまわない。

【0021】

さらに、図1(a)準備工程から図1(d)硬化工程を経た後、図示はしないが、焼成工程を行ってもかまわない。焼成工程においては、下地層7の硬化工程後に、パターン描画インク6を焼成する。パターン描画インク6が、銀ペーストインクである場合、約100〜200℃の温度で、焼成を行う。このことにより、配線の低抵抗化ができる。また、本実施形態においては、下地層7がUV硬化性のアクリル樹脂である場合を例示したが、導電パターン6に含まれるパターン描画インクの焼成温度未満で硬化する、熱硬化性樹脂を用いて熱硬化させてもかまわない。パターン描画インクが下地層7に溶解しないそれぞれの材質を選定することにより、配線をより細線化することができる。

【0022】

[第2実施形態]

図4は、本発明の第2の実施形態の配線基板の製造方法を説明する図である。第1の実施形態と同じ部分については共通の符号を付して説明を省略する。

【0023】

図4は、第2の実施形態の配線基板の製造方法を説明する図である。図4(a)は、準備工程を示す。図4(a)に示されるように、本実施形態は第1の実施形態と異なり、基材2の片面に段差3が設けられている。段差3は、約1〜100μm程度の厚さの絶縁性もしく導電性の材料からなる。

【0024】

次に、図4(b)は、下地形成工程を示す。図4(b)に示されるように、基材2の段差3が設けられた片面に、未硬化の硬化性樹脂を含む絶縁性の下地層7を所望の領域に形成する。下地層7は、基材2の段差3を軽減するように平坦化膜を兼ねており、さらに段差3の上から段差3のない基材2に向けて、スロープ部5が設けられている。

【0025】

次に、第1の実施形態と同様に図4(c)に示す描画工程、図4(d)に示す硬化工程を行う。

【0026】

このようにすることにより、下地層7が、段差3を軽減する平坦化層を兼ねているため、導電パターンが断線することなく厚みを保ったまま細線化された導電パターンを形成することができる。また、本実施形態において、図4(a)の準備工程の段差3が導電性の材料からなる配線であってもよい。このことによって、配線基板上に既に形成されている配線をまたぐ配線を容易に形成可能となる。さらに多層の配線を形成する場合は、図4(b)の下地形成工程から図4(d)の硬化工程および焼成工程を繰り返してもよい。

【符号の説明】

【0027】

1 配線基板

2 基材

3 段差

5 スロープ部

6 導電パターン

7 下地層

9 端子部

【特許請求の範囲】

【請求項1】

基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする配線基板の製造方法。

【請求項2】

請求項1に記載の配線基板の製造方法において、前記硬化工程の後に、前記パターン描画インクを焼成する焼成工程を有することを特徴とする配線基板の製造方法。

【請求項3】

請求項1または請求項2に記載の配線基板の製造方法において、前記パターン描画インクが前記下地層に溶解しないことを特徴とする配線基板の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の配線基板の製造方法において、前記基材が段差を有しており、前記下地層が前記段差を軽減する平坦化層を兼ねていることを特徴とする配線基板の製造方法。

【請求項1】

基材に導電パターンをインクジェット法によって形成する配線基板の製造方法において、前記基材に未硬化の硬化性樹脂を含む絶縁性の下地層を形成する下地形成工程と、導電粒子を含むパターン描画インクをインクジェット法にて前記下地層に打ち込んで前記下地層内部に導電パターンを形成する描画工程と、前記下地層を硬化する硬化工程とを有することを特徴とする配線基板の製造方法。

【請求項2】

請求項1に記載の配線基板の製造方法において、前記硬化工程の後に、前記パターン描画インクを焼成する焼成工程を有することを特徴とする配線基板の製造方法。

【請求項3】

請求項1または請求項2に記載の配線基板の製造方法において、前記パターン描画インクが前記下地層に溶解しないことを特徴とする配線基板の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の配線基板の製造方法において、前記基材が段差を有しており、前記下地層が前記段差を軽減する平坦化層を兼ねていることを特徴とする配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−16633(P2013−16633A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148262(P2011−148262)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]