配線基板及びその製造方法

【課題】 樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板及びその製造方法を提供する。

【解決手段】 基板42と、基板42に形成された配線パターン44と、を含む。それぞれの配線パターン44は、複数の配線46を含む。配線46は、第1及び第2の端子38,40と、第1及び第2の端子38,40の接続部52と、を含む。第1の端子38の表面が粗面化される。配線パターン44の第1の端子38以外の部分の表面が光沢化される。

【解決手段】 基板42と、基板42に形成された配線パターン44と、を含む。それぞれの配線パターン44は、複数の配線46を含む。配線46は、第1及び第2の端子38,40と、第1及び第2の端子38,40の接続部52と、を含む。第1の端子38の表面が粗面化される。配線パターン44の第1の端子38以外の部分の表面が光沢化される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線基板及びその製造方法に関する。

【背景技術】

【0002】

配線基板を製造するには、ベースフィルム上に金属箔を形成した積層板をレジストで覆う。所定回路パタ−ンの遮光マスクを当てて露光する。回路パタ−ン以外のレジスト部分を現像液で溶解除去して、その直下の金属箔部分を露出させる。この露出金属箔部分をエッチングする。最後に、残存のレジスト部分を洗浄除去する。上記積層板の金属箔は、金属箔の接着、真空蒸着等により成形されており、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のため、金属箔光沢面側の表面粗度を小さくするよう化学研磨処理を施している。その金属箔光沢面はミクロンオ−ダの平滑性を有し、その表面の凹凸深さは0.1μm以下である。(例えば、特許文献1参照)。

【特許文献1】特開平8−222850号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、この状態で樹脂を金属箔に接着すると、金属箔表面が平滑であることから樹脂との接着強度が弱く信頼性が低下してしまうという問題があった。

【0004】

本発明の目的は、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

(1)本発明に係る配線基板は、基板と、

前記基板に形成された配線パターンと、

を含み、

前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子と、前記第1及び第2の端子の接続部と、を含み、

前記第1の端子の表面が粗面化され、前記配線パターンの前記第1の端子以外の部分の表面が光沢化されてなる。本発明によれば、第1の端子が粗面化されることにより、第1の端子に接着される樹脂と第1の端子の接着強度を大きくすることが可能となる。また、配線パターンの第1の端子以外の部分の表面は光沢化されているので、配線パターンの第1の端子以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板を提供することができる。

(2)本発明に係る配線基板は、テープ状の基板と、

相互に電気的に接続されるように前記基板に形成された複数の配線パターンと、

を含み、

それぞれの前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子にするための部分と、前記第1及び第2の端子にするための部分の接続部と、を含み、

前記第1の端子にするための部分の表面が粗面化され、それぞれの前記配線パターンの前記第1の端子にするための部分以外の部分の表面が光沢化されてなる。本発明によれば、第1の端子が粗面化されることにより、第1の端子に接着される樹脂と第1の端子の接着強度を大きくすることが可能となる。また、配線パターンの第1の端子以外の部分の表面は光沢化されているので、配線パターンの第1の端子以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高いテープ状の配線基板を提供することができる。

(3)本発明に係る配線基板の製造方法は、基板に設けられた金属箔の第1の部分を露出させる開口を有して前記金属箔の第2の部分を覆うようにレジスト層を形成すること、

前記金属箔の前記開口から露出した前記第1の部分の表面を粗面化すること、及び、その後、

前記金属箔の前記第1及び第2の部分をパターニングして配線パターンを形成すること、

を含む。本発明によれば、第1の部分が粗面化されることにより、第1の部分に接着される樹脂と第1の部分の接着強度を大きくすることが可能となる。また、配線パターンの第1の部分以外の部分の表面は光沢化されているので、配線パターンの第1の部分以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板の製造方法を提供することができる。

(4)この配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記第1の部分を覆うように前記開口内に第2のレジスト層を形成すること、

前記レジスト層及び前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記レジスト層及び前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含んでもよい。

(5)この配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記レジスト層を除去すること、

前記第1及び第2の部分を覆うように第2のレジスト層を形成すること、

前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含んでもよい。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図面を参照して説明する。

【0007】

図1は、本発明を適用した実施の形態に係るテープ状の配線基板を示す図である。本実施の形態に係る配線基板は、テープ状の基板2を有する。基板2は、有機系(例えばエポキシ基板)、無機系(例えばセラミック基板、ガラス基板)又はそれらの複合構造(たとえばガラスエポキシ基板)からなるものであってもよく、材料は限定されない。基板2は、フレキシブル基板(可撓性基板)であってもよい。フレキシブル基板として、例えば、ポリエステル基板やポリイミド基板などが挙げられる。また、基板2は、COF(Chip On Film)用基板やTAB(Tape Automated Bonding)用基板と称してもよい。

【0008】

本実施の形態に係る配線基板は、複数の配線パターン4を有する。配線パターン4は、基板2に形成されている。配線パターン4は、基板2の両面に形成されてもよい。配線パターン4は、例えば、銅(Cu)、クロム(Cr)、チタン(Ti)、ニッケル(Ni)、チタンタングステン(TiW)、金(Au)、アルミニウム(Al)、ニッケルバナジウム(NiV)、タングステン(W)の内のいずれか1つ又は複数を積層することで形成してもよい。配線パターン4は、接着材料を介して基板2に貼り付けられて、3層基板を構成してもよい。この場合、フォトリソグラフィを適用した後にエッチングして配線パターン4を形成する。あるいは、配線パターン4を、接着剤なしで基板2に形成して2層基板を構成してもよい。例えば、スパッタリング等によって配線パターン4を形成してもよいし、無電解メッキで配線パターン4を形成するアディティブ法を適用してもよい。

【0009】

本実施の形態に係る配線パターン4は、複数の配線6を有する。それぞれの配線6は、第1及び第2の端子にするための部分8,10と、第1及び第2の端子にするための部分8,10の接続部12と、を形成している。第1の端子にするための部分8のピッチ幅は、第2の端子にするための部分10のピッチ幅より小さい。第1の端子にするための部分8の表面は樹脂との接着強度を強くするために粗面化され、その表面は荒れている。配線パターン4の第1の端子にするための部分8以外の部分の表面は、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のために光沢化され、その表面は平滑性を有している。

【0010】

本実施の形態に係るテープ状の配線基板は上述のように構成されており、以下その製造方法について説明する。

【0011】

図2は、本実施の形態に係るテープ状の配線基板の製造方法を説明する図である。図3(A)は、図2のIII−III線断面を示す図である。この配線基板の製造方法は、まず、基板2に配線パターン4にするための金属箔16を設ける。この金属箔16の第1の部分18を露出させ第1の部分18の表面を粗面化させるための開口14を有して金属箔16の第2の部分20を覆うようにレジスト層22を形成する。そして、金属箔16の開口14から露出した第1の部分18の表面を粗面化する。例えば、第1の部分18の表面に金属(銅)粒子を付着させて表面を凹凸にする(図3(B))。その後、金属箔16の第1及び第2の部分18,20をパターニングして配線パターン4を形成する。この配線パターン4を形成する工程は、まず、第1の部分18を覆うように開口14内に第2のレジスト層24を形成する(図4(A))。例えば、電着レジストで第2のレジスト層24を形成してもよい。電着レジストは、中和されイオン化した高分子電解質を水の中に溶解ないしは分散させたレジスト材中に被レジスト物と対極を浸漬し、両極間に直流を印加することにより行われる。そして、レジスト層22及び第2のレジスト層24をパターニングする(図4(B))。その後、パターニングされたレジスト層22及び第2のレジスト層24をマスクとして、金属箔16の第1及び第2の部分18,20をエッチングする(図4(C))。残ったレジストを除去して得られた配線基板の第1の部分18の表面は粗面化されているため、第1の部分18に樹脂を接着すると接着強度が大きくなり、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板の製造方法が得られる。

【0012】

図5は、本実施の形態の変形例に係る配線基板の製造方法を示す図である。図5に示す例では、図3(B)の金属箔16の開口14から露出した第1の部分18の表面を粗面化した以降の工程である。まず、レジスト層22を除去する(図5(A))。次に、第1及び第2の部分18,20を覆うように第2のレジスト層34を形成する(図5(B))。そして、第2のレジスト層34をパターニングする(図5(C))。その後、パターニングされた第2のレジスト層34をマスクとして、金属箔16の第1及び第2の部分18,20をエッチングする(図5(D))。その他の製造方法は、すでに説明した内容を適用することができる。

【0013】

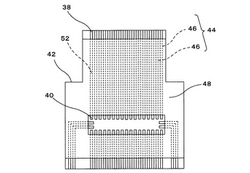

図6は、本実施の形態に係る配線基板を示す図である。図6に示す配線基板は、図1の打ち抜き部分26を打ち抜き、絶縁膜48を形成したものである。本実施の形態に係る配線基板は、基板42を有する。基板42には、配線パターン44が形成されている。配線パターン44は、複数の配線46を含む。それぞれの配線46は、第1及び第2の端子38,40と、第1及び第2の端子38,40の接続部52と、を形成している。第1の端子38のピッチ幅は、第2の端子40のピッチ幅より小さい。第1の端子38の表面は樹脂との接着強度を強くするために粗面化され、その表面は荒れている。配線パターン44の第1の端子38以外の部分の表面は、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のために光沢化され、その表面は平滑性を有している。

【0014】

図7は、本実施の形態に係る配線基板を異方性導電フィルムによって他の配線基板に接続した状態を示す図である。基板42の配線46は、第1の端子38において、樹脂(異方性導電フィルム)54を介して他の基板62の配線66と導電接続されている。詳しくは、樹脂54を接着し、さらに、圧接することで、樹脂54内の導電粒子が互いに接触し導電接続される。このようにして得られた配線基板の第1の端子38の表面は粗面化されているため、第1の端子38に樹脂54を接着すると接着強度が大きくなり、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板が得られる。

【0015】

本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び結果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。さらに、本発明は、実施の形態で説明した技術的事項のいずれかを限定的に除外した内容を含む。あるいは、本発明は、上述した実施の形態から公知技術を限定的に除外した内容を含む。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るテープ状の配線基板を示す図である。

【図2】本発明の実施の形態に係るテープ状の配線基板を示す図である。

【図3】本発明の実施の形態に係る図2のIII−III線断面による配線基板の製造方法を示す図である。

【図4】本発明の実施の形態に係る配線基板の製造方法を示す図である。

【図5】本発明の実施の形態の変形例に係る配線基板の製造方法を示す図である。

【図6】本発明の実施の形態に係る配線基板を示す図である。

【図7】本発明の実施の形態に係る配線基板を異方性導電フィルムによって他の配線基板に接続した状態を示す図である。

【符号の説明】

【0017】

2…基板 4…配線パターン 6…配線 8…第1の端子にするための部分 10…第2の端子にするための部分 12…接続部 14…開口 16…金属箔 18…第1の部分 20…第2の部分 22…レジスト層 24…第2のレジスト層 26…打ち抜き部分 34…第2のレジスト層 38…第1の端子 40…第2の端子 42…基板 44…配線パターン 46…配線 48…絶縁膜 52…接続部 54…樹脂 62…基板 66…配線

【技術分野】

【0001】

本発明は、配線基板及びその製造方法に関する。

【背景技術】

【0002】

配線基板を製造するには、ベースフィルム上に金属箔を形成した積層板をレジストで覆う。所定回路パタ−ンの遮光マスクを当てて露光する。回路パタ−ン以外のレジスト部分を現像液で溶解除去して、その直下の金属箔部分を露出させる。この露出金属箔部分をエッチングする。最後に、残存のレジスト部分を洗浄除去する。上記積層板の金属箔は、金属箔の接着、真空蒸着等により成形されており、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のため、金属箔光沢面側の表面粗度を小さくするよう化学研磨処理を施している。その金属箔光沢面はミクロンオ−ダの平滑性を有し、その表面の凹凸深さは0.1μm以下である。(例えば、特許文献1参照)。

【特許文献1】特開平8−222850号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、この状態で樹脂を金属箔に接着すると、金属箔表面が平滑であることから樹脂との接着強度が弱く信頼性が低下してしまうという問題があった。

【0004】

本発明の目的は、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

(1)本発明に係る配線基板は、基板と、

前記基板に形成された配線パターンと、

を含み、

前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子と、前記第1及び第2の端子の接続部と、を含み、

前記第1の端子の表面が粗面化され、前記配線パターンの前記第1の端子以外の部分の表面が光沢化されてなる。本発明によれば、第1の端子が粗面化されることにより、第1の端子に接着される樹脂と第1の端子の接着強度を大きくすることが可能となる。また、配線パターンの第1の端子以外の部分の表面は光沢化されているので、配線パターンの第1の端子以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板を提供することができる。

(2)本発明に係る配線基板は、テープ状の基板と、

相互に電気的に接続されるように前記基板に形成された複数の配線パターンと、

を含み、

それぞれの前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子にするための部分と、前記第1及び第2の端子にするための部分の接続部と、を含み、

前記第1の端子にするための部分の表面が粗面化され、それぞれの前記配線パターンの前記第1の端子にするための部分以外の部分の表面が光沢化されてなる。本発明によれば、第1の端子が粗面化されることにより、第1の端子に接着される樹脂と第1の端子の接着強度を大きくすることが可能となる。また、配線パターンの第1の端子以外の部分の表面は光沢化されているので、配線パターンの第1の端子以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高いテープ状の配線基板を提供することができる。

(3)本発明に係る配線基板の製造方法は、基板に設けられた金属箔の第1の部分を露出させる開口を有して前記金属箔の第2の部分を覆うようにレジスト層を形成すること、

前記金属箔の前記開口から露出した前記第1の部分の表面を粗面化すること、及び、その後、

前記金属箔の前記第1及び第2の部分をパターニングして配線パターンを形成すること、

を含む。本発明によれば、第1の部分が粗面化されることにより、第1の部分に接着される樹脂と第1の部分の接着強度を大きくすることが可能となる。また、配線パターンの第1の部分以外の部分の表面は光沢化されているので、配線パターンの第1の部分以外に形成されるレジスト層の均一塗布及び狭ピッチ配線の回路形成が容易である。これにより、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板の製造方法を提供することができる。

(4)この配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記第1の部分を覆うように前記開口内に第2のレジスト層を形成すること、

前記レジスト層及び前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記レジスト層及び前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含んでもよい。

(5)この配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記レジスト層を除去すること、

前記第1及び第2の部分を覆うように第2のレジスト層を形成すること、

前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含んでもよい。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図面を参照して説明する。

【0007】

図1は、本発明を適用した実施の形態に係るテープ状の配線基板を示す図である。本実施の形態に係る配線基板は、テープ状の基板2を有する。基板2は、有機系(例えばエポキシ基板)、無機系(例えばセラミック基板、ガラス基板)又はそれらの複合構造(たとえばガラスエポキシ基板)からなるものであってもよく、材料は限定されない。基板2は、フレキシブル基板(可撓性基板)であってもよい。フレキシブル基板として、例えば、ポリエステル基板やポリイミド基板などが挙げられる。また、基板2は、COF(Chip On Film)用基板やTAB(Tape Automated Bonding)用基板と称してもよい。

【0008】

本実施の形態に係る配線基板は、複数の配線パターン4を有する。配線パターン4は、基板2に形成されている。配線パターン4は、基板2の両面に形成されてもよい。配線パターン4は、例えば、銅(Cu)、クロム(Cr)、チタン(Ti)、ニッケル(Ni)、チタンタングステン(TiW)、金(Au)、アルミニウム(Al)、ニッケルバナジウム(NiV)、タングステン(W)の内のいずれか1つ又は複数を積層することで形成してもよい。配線パターン4は、接着材料を介して基板2に貼り付けられて、3層基板を構成してもよい。この場合、フォトリソグラフィを適用した後にエッチングして配線パターン4を形成する。あるいは、配線パターン4を、接着剤なしで基板2に形成して2層基板を構成してもよい。例えば、スパッタリング等によって配線パターン4を形成してもよいし、無電解メッキで配線パターン4を形成するアディティブ法を適用してもよい。

【0009】

本実施の形態に係る配線パターン4は、複数の配線6を有する。それぞれの配線6は、第1及び第2の端子にするための部分8,10と、第1及び第2の端子にするための部分8,10の接続部12と、を形成している。第1の端子にするための部分8のピッチ幅は、第2の端子にするための部分10のピッチ幅より小さい。第1の端子にするための部分8の表面は樹脂との接着強度を強くするために粗面化され、その表面は荒れている。配線パターン4の第1の端子にするための部分8以外の部分の表面は、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のために光沢化され、その表面は平滑性を有している。

【0010】

本実施の形態に係るテープ状の配線基板は上述のように構成されており、以下その製造方法について説明する。

【0011】

図2は、本実施の形態に係るテープ状の配線基板の製造方法を説明する図である。図3(A)は、図2のIII−III線断面を示す図である。この配線基板の製造方法は、まず、基板2に配線パターン4にするための金属箔16を設ける。この金属箔16の第1の部分18を露出させ第1の部分18の表面を粗面化させるための開口14を有して金属箔16の第2の部分20を覆うようにレジスト層22を形成する。そして、金属箔16の開口14から露出した第1の部分18の表面を粗面化する。例えば、第1の部分18の表面に金属(銅)粒子を付着させて表面を凹凸にする(図3(B))。その後、金属箔16の第1及び第2の部分18,20をパターニングして配線パターン4を形成する。この配線パターン4を形成する工程は、まず、第1の部分18を覆うように開口14内に第2のレジスト層24を形成する(図4(A))。例えば、電着レジストで第2のレジスト層24を形成してもよい。電着レジストは、中和されイオン化した高分子電解質を水の中に溶解ないしは分散させたレジスト材中に被レジスト物と対極を浸漬し、両極間に直流を印加することにより行われる。そして、レジスト層22及び第2のレジスト層24をパターニングする(図4(B))。その後、パターニングされたレジスト層22及び第2のレジスト層24をマスクとして、金属箔16の第1及び第2の部分18,20をエッチングする(図4(C))。残ったレジストを除去して得られた配線基板の第1の部分18の表面は粗面化されているため、第1の部分18に樹脂を接着すると接着強度が大きくなり、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板の製造方法が得られる。

【0012】

図5は、本実施の形態の変形例に係る配線基板の製造方法を示す図である。図5に示す例では、図3(B)の金属箔16の開口14から露出した第1の部分18の表面を粗面化した以降の工程である。まず、レジスト層22を除去する(図5(A))。次に、第1及び第2の部分18,20を覆うように第2のレジスト層34を形成する(図5(B))。そして、第2のレジスト層34をパターニングする(図5(C))。その後、パターニングされた第2のレジスト層34をマスクとして、金属箔16の第1及び第2の部分18,20をエッチングする(図5(D))。その他の製造方法は、すでに説明した内容を適用することができる。

【0013】

図6は、本実施の形態に係る配線基板を示す図である。図6に示す配線基板は、図1の打ち抜き部分26を打ち抜き、絶縁膜48を形成したものである。本実施の形態に係る配線基板は、基板42を有する。基板42には、配線パターン44が形成されている。配線パターン44は、複数の配線46を含む。それぞれの配線46は、第1及び第2の端子38,40と、第1及び第2の端子38,40の接続部52と、を形成している。第1の端子38のピッチ幅は、第2の端子40のピッチ幅より小さい。第1の端子38の表面は樹脂との接着強度を強くするために粗面化され、その表面は荒れている。配線パターン44の第1の端子38以外の部分の表面は、フォトレジストの均一塗布及び狭ピッチ配線の回路形成容易化のために光沢化され、その表面は平滑性を有している。

【0014】

図7は、本実施の形態に係る配線基板を異方性導電フィルムによって他の配線基板に接続した状態を示す図である。基板42の配線46は、第1の端子38において、樹脂(異方性導電フィルム)54を介して他の基板62の配線66と導電接続されている。詳しくは、樹脂54を接着し、さらに、圧接することで、樹脂54内の導電粒子が互いに接触し導電接続される。このようにして得られた配線基板の第1の端子38の表面は粗面化されているため、第1の端子38に樹脂54を接着すると接着強度が大きくなり、樹脂と金属箔との接着強度を強くした、信頼性の高い配線基板が得られる。

【0015】

本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び結果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。さらに、本発明は、実施の形態で説明した技術的事項のいずれかを限定的に除外した内容を含む。あるいは、本発明は、上述した実施の形態から公知技術を限定的に除外した内容を含む。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るテープ状の配線基板を示す図である。

【図2】本発明の実施の形態に係るテープ状の配線基板を示す図である。

【図3】本発明の実施の形態に係る図2のIII−III線断面による配線基板の製造方法を示す図である。

【図4】本発明の実施の形態に係る配線基板の製造方法を示す図である。

【図5】本発明の実施の形態の変形例に係る配線基板の製造方法を示す図である。

【図6】本発明の実施の形態に係る配線基板を示す図である。

【図7】本発明の実施の形態に係る配線基板を異方性導電フィルムによって他の配線基板に接続した状態を示す図である。

【符号の説明】

【0017】

2…基板 4…配線パターン 6…配線 8…第1の端子にするための部分 10…第2の端子にするための部分 12…接続部 14…開口 16…金属箔 18…第1の部分 20…第2の部分 22…レジスト層 24…第2のレジスト層 26…打ち抜き部分 34…第2のレジスト層 38…第1の端子 40…第2の端子 42…基板 44…配線パターン 46…配線 48…絶縁膜 52…接続部 54…樹脂 62…基板 66…配線

【特許請求の範囲】

【請求項1】

基板と、

前記基板に形成された配線パターンと、

を含み、

前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子と、前記第1及び第2の端子の接続部と、を含み、

前記第1の端子の表面が粗面化され、前記配線パターンの前記第1の端子以外の部分の表面が光沢化されてなる配線基板。

【請求項2】

テープ状の基板と、

相互に電気的に接続されるように前記基板に形成された複数の配線パターンと、

を含み、

それぞれの前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子にするための部分と、前記第1及び第2の端子にするための部分の接続部と、を含み、

前記第1の端子にするための部分の表面が粗面化され、それぞれの前記配線パターンの前記第1の端子にするための部分以外の部分の表面が光沢化されてなる配線基板。

【請求項3】

基板に設けられた金属箔の第1の部分を露出させる開口を有して前記金属箔の第2の部分を覆うようにレジスト層を形成すること、

前記金属箔の前記開口から露出した前記第1の部分の表面を粗面化すること、及び、その後、

前記金属箔の前記第1及び第2の部分をパターニングして配線パターンを形成すること、

を含む配線基板の製造方法。

【請求項4】

請求項3記載の配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記第1の部分を覆うように前記開口内に第2のレジスト層を形成すること、

前記レジスト層及び前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記レジスト層及び前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含む配線基板の製造方法。

【請求項5】

請求項3記載の配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記レジスト層を除去すること、

前記第1及び第2の部分を覆うように第2のレジスト層を形成すること、

前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含む配線基板の製造方法。

【請求項1】

基板と、

前記基板に形成された配線パターンと、

を含み、

前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子と、前記第1及び第2の端子の接続部と、を含み、

前記第1の端子の表面が粗面化され、前記配線パターンの前記第1の端子以外の部分の表面が光沢化されてなる配線基板。

【請求項2】

テープ状の基板と、

相互に電気的に接続されるように前記基板に形成された複数の配線パターンと、

を含み、

それぞれの前記配線パターンは、複数の配線を含み、

それぞれの前記配線は、第1及び第2の端子にするための部分と、前記第1及び第2の端子にするための部分の接続部と、を含み、

前記第1の端子にするための部分の表面が粗面化され、それぞれの前記配線パターンの前記第1の端子にするための部分以外の部分の表面が光沢化されてなる配線基板。

【請求項3】

基板に設けられた金属箔の第1の部分を露出させる開口を有して前記金属箔の第2の部分を覆うようにレジスト層を形成すること、

前記金属箔の前記開口から露出した前記第1の部分の表面を粗面化すること、及び、その後、

前記金属箔の前記第1及び第2の部分をパターニングして配線パターンを形成すること、

を含む配線基板の製造方法。

【請求項4】

請求項3記載の配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記第1の部分を覆うように前記開口内に第2のレジスト層を形成すること、

前記レジスト層及び前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記レジスト層及び前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含む配線基板の製造方法。

【請求項5】

請求項3記載の配線基板の製造方法において、

前記配線パターンを形成する工程は、

前記レジスト層を除去すること、

前記第1及び第2の部分を覆うように第2のレジスト層を形成すること、

前記第2のレジスト層をパターニングすること、及び、

パターニングされた前記第2のレジスト層をマスクとして、前記金属箔の前記第1及び第2の部分をエッチングすること、

を含む配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−41178(P2006−41178A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−218840(P2004−218840)

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]