配線基板及びその製造方法

【課題】部品との接続に適した突起電極を備えることにより、信頼性を向上させることが可能な配線基板を提供すること。

【解決手段】本発明の配線基板101は、基板主面102上の電極形成領域内に複数の突起電極11が配置された構造を有する。複数の突起電極11のうち少なくとも1つは、上面12に凹み部13を有し、上端における外径A1が下端における外径A2よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極11である。

【解決手段】本発明の配線基板101は、基板主面102上の電極形成領域内に複数の突起電極11が配置された構造を有する。複数の突起電極11のうち少なくとも1つは、上面12に凹み部13を有し、上端における外径A1が下端における外径A2よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極11である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板主面上の電極形成領域内に複数の突起電極が配置された配線基板及びその製造方法に関するものである。

【背景技術】

【0002】

従来、ICチップなどの部品を搭載してなる配線基板(いわゆる半導体パッケージ)がよく知られている。ここで、ICチップとの電気的な接続を図るための構造としては、ICチップの底面側に配置された複数の接続端子上や、配線基板の基板主面上に配置された複数の突起電極であるパッド(いわゆるC4パッド:Controlled Collapsed Chip Connectionパッド)上に、はんだバンプを形成したもの(例えば特許文献1,2参照)が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−226075号公報(図19A等)

【特許文献2】特開平7−211722号公報(図4等)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、パッドは基板主面から突出しているため、ICチップの搭載時にスリップ(位置ずれ)することにより、ICチップがパッドから滑り落ちてしまうおそれがある。その結果、個々のパッドとICチップとの間に接続不良(オープン不良、ショート不良など)が発生する可能性がある。ゆえに、製造される配線基板が不良品となるため、配線基板の信頼性が低下するおそれがある。

【0005】

本発明は上記の課題に鑑みてなされたものであり、その第1の目的は、部品との接続に適した突起電極を備えることにより、信頼性を向上させることが可能な配線基板を提供することにある。また、第2の目的は、上記の優れた配線基板を得るのに好適な製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段(手段1)としては、基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極であることを特徴とする配線基板がある。

【0007】

従って、手段1の配線基板によると、複数の突起電極のうち少なくとも1つが、上面に凹み部を有する異形突起電極となっている。ゆえに、部品の底面側に配置された構造物(例えば、部品の底面側に配置された接続端子や、接続端子上に形成されたはんだバンプなど)を異形突起電極上に載置すれば、構造物の少なくとも一部が凹み部内に嵌り込むようになる。その結果、構造物が凹み部の内面に接触することによって構造物の位置ずれが防止されるため、複数の突起電極からの部品の脱落を未然に防止でき、ひいては、個々の突起電極と部品との接続不良を防止することができる。即ち、部品との接続に適した突起電極を備えることにより、配線基板の信頼性を向上させることが可能となる。また、異形突起電極の上端における外径が異形突起電極の下端における外径よりも大きく設定されているため、異形突起電極と部品側の構造物との接触面積を確保しやすくなる。その結果、部品側の構造物の位置ずれがより確実に防止されるため、配線基板の信頼性をよりいっそう向上させることができる。

【0008】

上記配線基板を形成する材料は特に限定されず任意であるが、例えば、樹脂基板などが好適である。好適な樹脂基板としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、PPE樹脂(ポリフェニレンエーテル樹脂)等からなる基板が挙げられる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)との複合材料からなる基板を使用してもよい。その具体例としては、ガラス−BT複合基板、高Tgガラス−エポキシ複合基板(FR−4、FR−5等)等の高耐熱性積層板などがある。また、これらの樹脂とポリアミド繊維等の有機繊維との複合材料からなる基板を使用してもよい。あるいは、連続多孔質PTFE等の三次元網目状フッ素系樹脂基材にエポキシ樹脂などの熱硬化性樹脂を含浸させた樹脂−樹脂複合材料からなる基板等を使用してもよい。他の材料として、例えば各種のセラミックなどを選択することもできる。なお、かかる配線基板の構造としては特に限定されないが、例えばコア基板の片面または両面にビルドアップ層を有するビルドアップ多層配線基板や、コア基板を有さないコアレス配線基板などを挙げることができる。

【0009】

上記基板主面上の電極形成領域の位置及び数は特に限定されず任意であるが、例えばいわゆる多数個取り基板の場合には配線基板の取り数に相当する数だけ電極形成領域が存在している。電極形成領域は配線基板における一方の主面のみに存在していてもよいが、他方の主面にも存在していてもよい。

【0010】

また、突起電極(異形突起電極を含む)は、導電性の金属材料などによって形成することが可能である。突起電極を構成する金属材料としては、例えば銅、銀、鉄、コバルト、ニッケルなどが挙げられる。特に、突起電極は、導電性が高く安価な銅からなることが好ましい。また、突起電極は、めっきによって形成されることがよい。このようにすれば、突起電極を高精度かつ均一に形成することができる。仮に、突起電極を金属ペーストのリフローによって形成すると、突起電極を高精度かつ均一に形成することが困難になるため、個々の突起電極の高さにバラツキが生じてしまうおそれがある。

【0011】

異形突起電極は、上面に凹み部を有している。凹み部の深さは特に限定されず任意であるが、例えば異形突起電極の高さの1%以上であることがよい。仮に、凹み部の深さが異形突起電極の高さの1%未満である場合、上記した構造物の少なくとも一部が凹み部内に嵌り込んだとしても、構造物の位置ずれを防止することが困難になるため、複数の突起電極からの部品の脱落を防止できない可能性がある。なお、凹み部の内面全体は曲面状をなし、凹み部の最深部は異形突起電極の中心軸上に位置していることが好ましい。即ち、凹み部の内面全体が曲面状をなしているため、上記した構造物が凹み部に嵌り込む際に、構造物は凹み部の最深部に導かれるようになる。しかも、最深部は異形突起電極の中心軸上に位置しているため、構造物が凹み部に嵌り込むことにより、構造物を正確に位置決めすることができる。

【0012】

また、異形突起電極の上面と異形突起電極の側面との境界部分には、アール部が形成されていることが好ましい。アール部を設けるようにすれば、配線基板と上記した部品との間にアンダーフィルが充填されている場合にアンダーフィルに熱応力が加わったとしても、異形突起電極の上面と異形突起電極の側面との境界部分への応力集中が緩和される。これにより、アンダーフィルでのクラックの発生を確実に防止することができる。

【0013】

なお、電極形成領域内には複数の突起電極が配置されているが、電極形成領域内に存在する突起電極の全てが、異形突起電極であることが好ましい。このようにすれば、多数の異形突起電極によって上記した構造物の位置ずれを防止することができるため、複数の突起電極からの部品の脱落をより確実に防止することができる。しかしながら、特に、複数の突起電極が電極形成領域内において基板主面の面方向に沿って縦横に複数配列されている場合、複数の突起電極のうち電極形成領域の外周部に位置する突起電極のみを、異形突起電極としてもよい。この場合、電極形成領域の外周部以外の領域に位置する突起電極は、上端における外径が下端における外径と等しく設定された電極となるため、異形突起電極よりも小さく形成することができる。ゆえに、突起電極間のピッチをよりいっそうファイン化することができる。

【0014】

なお、異形突起電極について、その用途は限定されないが、例えば、凹み部上に載置される複数のはんだバンプを加熱溶融させることによって、部品の底面側に配置された複数の接続端子に対してフリップチップ接続される突起電極であることがよい。即ち、フリップチップ接続のための突起電極は、いわゆるC4パッドのファイン化に対応して、小さく形成される必要がある。よって、突起電極をフリップチップ接続する場合、部品の脱落に起因する配線基板の信頼性低下という本願特有の問題が起こりやすく、それゆえ上記手段1を採用する意義が大きくなる。

【0015】

さらに、異形突起電極は、上端における外径が下端における外径の1.1倍以上2.0倍以下であることが好ましい。このようにすれば、C4パッドのファイン化に対応して、小さなはんだバンプを比較的容易に形成することができる。仮に、上端における外径が下端における外径の1.1倍未満であると、異形突起電極と部品側の構造物との接触面積を確保しにくくなるため、部品の脱落に起因する配線基板の信頼性低下という上記した本願特有の問題が起こりやすくなる。一方、上端における外径が下端における外径の2.0倍よりも大きくなると、隣接する異形突起電極同士が接触しやすくなるため、異形突起電極間のピッチのファイン化が困難になる。

【0016】

はんだバンプに使用されるはんだ材料としては特に限定されないが、例えば錫鉛共晶はんだ(Sn/37Pb:融点183℃)が使用される。錫鉛共晶はんだ以外のSn/Pb系はんだ、例えばSn/36Pb/2Agという組成のはんだ(融点190℃)などを使用してもよい。また、上記のような鉛入はんだ以外にも、Sn−Ag系はんだ、Sn−Ag−Cu系はんだ、Sn−Ag−Bi系はんだ、Sn−Ag−Bi−Cu系はんだ、Sn−Zn系はんだ、Sn−Zn−Bi系はんだ等の鉛フリーはんだを選択することも可能である。

【0017】

また、突起電極と接続する好適な部品としては、コンデンサ、レジスター、半導体集積回路素子(ICチップ)、半導体製造プロセスで製造されたMEMS(Micro Electro Mechanical Systems)素子などを挙げることができる。さらに、ICチップとしては、DRAM(Dynamic Random Access Memory)、SRAM(Static Random Access Memory )などを挙げることができる。ここで、「半導体集積回路素子」とは、主としてコンピュータのマイクロプロセッサ等として使用される素子をいう。

【0018】

上記課題を解決するための別の手段(手段2)としては、上記手段1に記載の配線基板を製造する方法であって、複数の層間絶縁層を積層してなる積層部を準備する積層部準備工程と、前記複数の層間絶縁層のうち前記基板主面を有する最上層の層間絶縁層の上にレジストを形成するレジスト形成工程と、前記レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する開口部形成工程と、前記開口部の内側に対してめっきを行うことにより、前記開口部に前記異形突起電極を形成する異形突起電極形成工程とを含むことを特徴とする配線基板の製造方法がある。

【0019】

従って、手段2の配線基板の製造方法によれば、異形突起電極形成工程を行うことにより、上面に凹み部を有する異形突起電極が形成される。ゆえに、部品の底面側に配置された構造物(例えば、上記した接続端子やはんだバンプなど)を異形突起電極上に載置すれば、構造物の少なくとも一部が凹み部内に嵌り込むようになる。その結果、構造物が凹み部の内面に接触することによって構造物の位置ずれが防止されるため、複数の突起電極からの部品の脱落を未然に防止でき、ひいては、個々の突起電極と部品との接続不良を防止することができる。即ち、部品との接続に適した突起電極を備える配線基板を製造できるため、配線基板の信頼性を向上させることが可能となる。また、開口部形成工程において、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成することにより、異形突起電極形成工程において、上端における外径が下端における外径よりも大きく設定された異形突起電極を形成することができる。よって、異形突起電極と部品側の構造物との接触面積を確保しやすくなる。その結果、部品側の構造物の位置ずれがより確実に防止されるため、配線基板の信頼性をよりいっそう向上させることができる。

【0020】

以下、手段2にかかる配線基板の製造方法について説明する。

【0021】

積層部準備工程では、複数の層間絶縁層を積層してなる積層部を準備する。層間絶縁層は、絶縁性、耐熱性、耐湿性等を考慮して適宜選択することができる。層間絶縁層の形成材料の好適例としては、エポキシ樹脂、フェノール樹脂、ウレタン樹脂、シリコーン樹脂、ポリイミド樹脂などの熱硬化性樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリアセタール樹脂、ポリプロピレン樹脂などの熱可塑性樹脂等が挙げられる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)やポリアミド繊維等の有機繊維との複合材料、あるいは、連続多孔質PTFE等の三次元網目状フッ素系樹脂基材にエポキシ樹脂などの熱硬化性樹脂を含浸させた樹脂−樹脂複合材料等を使用してもよい。なお、層間絶縁層には、層間接続のためのビア導体を形成するために、あらかじめビア穴が形成されていてもよい。

【0022】

レジスト形成工程では、複数の層間絶縁層のうち基板主面を有する最上層の層間絶縁層の上にレジストを形成する。続く開口部形成工程では、レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する。開口部を形成する方法としては、レジストに対するドリル加工を行って開口部を形成する方法、レジストに対するレーザー加工を行って開口部を形成する方法、露光及び現像を行って開口部を形成する方法、打ち抜き金型を用いてレジストを打ち抜くことにより、レジストに開口部を形成する方法などが挙げられる。

【0023】

続く異形突起電極形成工程では、開口部の内側に対してめっきを行うことにより、開口部に異形突起電極を形成する。以上のプロセスを経て、配線基板が製造される。

【0024】

なお、異形突起電極形成工程後、異形突起電極に対してエッチングを行うことにより、異形突起電極の上面と異形突起電極の側面との境界部分にアール部を形成するアール部形成工程を行うことが好ましい。アール部を設けるようにすれば、配線基板と上記した部品との間にアンダーフィルが充填されている場合にアンダーフィルに熱応力が加わったとしても、異形突起電極の上面と異形突起電極の側面との境界部分への応力集中が緩和される。これにより、アンダーフィルでのクラックの発生を確実に防止することができる。

【図面の簡単な説明】

【0025】

【図1】本実施形態におけるコアレス配線基板の構成を示す概略断面図。

【図2】コアレス配線基板を示す概略平面図。

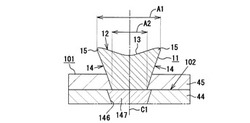

【図3】コアレス配線基板の要部断面図。

【図4】コアレス配線基板の製造方法を示す説明図。

【図5】コアレス配線基板の製造方法を示す説明図。

【図6】コアレス配線基板の製造方法を示す説明図。

【図7】コアレス配線基板の製造方法を示す説明図。

【図8】コアレス配線基板の製造方法を示す説明図。

【図9】コアレス配線基板の製造方法を示す説明図。

【図10】コアレス配線基板の製造方法を示す説明図。

【図11】コアレス配線基板の製造方法を示す説明図。

【図12】コアレス配線基板の製造方法を示す説明図。

【図13】他の実施形態におけるコアレス配線基板の構成を示す概略断面図。

【図14】他の実施形態におけるコアレス配線基板を示す概略平面図。

【発明を実施するための形態】

【0026】

以下、本発明を具体化した一実施形態を図面に基づき詳細に説明する。

【0027】

図1は、本実施形態のコアレス配線基板101(配線基板)を示す概略断面図である。コアレス配線基板101は、コア基板を有さず、エポキシ樹脂からなる4層の樹脂絶縁層41,42,43,44と銅からなる導体層51とを交互に積層した構造を有する配線基板である。樹脂絶縁層41〜44は、同一の厚さ及び材料からなる層間絶縁層である。

【0028】

さらに、各樹脂絶縁層41〜44には、それぞれビア穴146及びビア導体147が設けられている。各ビア穴146は、逆円錐台形状をなし、各樹脂絶縁層41〜44に対してYAGレーザーまたは炭酸ガスレーザーを用いた穴あけ加工を施すことにより形成される。各ビア導体147は、同一方向(図1では上方向)に拡径した導体であって、各導体層51を相互に電気的に接続している。

【0029】

図1に示されるように、コアレス配線基板101の第2基板主面103上(第1層の樹脂絶縁層41の下面上)には、BGA用パッド53がアレイ状に配設されている。また、樹脂絶縁層41の下面は、ソルダーレジスト47によってほぼ全体的に覆われている。ソルダーレジスト47には、各BGA用パッド53を露出させる開口部48が形成されている。各BGA用パッド53の表面上には、高さ400μm〜600μm程度の複数のはんだバンプ155が配設されている。各はんだバンプ155は、図示しないマザーボード側の端子との電気的に接続に用いられる、いわゆるBGAバンプである。

【0030】

一方、図2に示されるように、コアレス配線基板101の第1基板主面102上(第4層の樹脂絶縁層44の表面上)には、平面視略矩形状の電極形成領域133が設定されている。そして、電極形成領域133内には、複数の異形突起電極11が第1基板主面102の面方向に沿って縦横に複数配列されている。なお本実施形態では、電極形成領域133内に存在する突起電極の全てが異形突起電極11となっている。

【0031】

図3に示されるように、異形突起電極11は、平面視円形状をなし、上端における外径A1が下端における外径A2よりも大きく設定され、全体として断面逆台形状をなしている。換言すると、異形突起電極11は、高さ方向に切断した断面を平面方向から見たときの形状が、両側縁が下端に行くに従って互いに接近する逆テーパ状をなしている。なお、各異形突起電極11の上端における外径A1は70μm以上180μm以下(本実施形態では110μm)に設定され、各異形突起電極11の下端における外径A2は60μm以上120μm以下(本実施形態では80μm)に設定されている。即ち、異形突起電極11は、上端における外径A1が下端における外径A2の1.1倍以上2.0倍以下(本実施形態では1.3倍)に設定されている。また、異形突起電極11の高さは、40μmに設定されている。

【0032】

図3に示されるように、異形突起電極11は、上面12に凹み部13を有している。凹み部13は、すり鉢状をなすとともに、内面全体が曲面状をなしている。そして、凹み部13の最深部は、異形突起電極11の中心軸C1上に位置している。なお、「中心軸C1」とは、平面視で異形突起電極11の中心となる箇所を通る軸線のことをいう。また、凹み部13の深さは、異形突起電極11の高さ(40μm)の1%以上であって、異形突起電極11の高さの10分の1以上3分の1以下であり、本実施形態では8μmに設定されている。さらに、異形突起電極11は、上面12と側面14との境界部分にアール部15を有している。なお、アール部15の半径は、0.5μm以上(本実施形態では1.0μm)となっている。

【0033】

なお、各異形突起電極11は、銅層、ニッケル層、パラジウム層及び金層によって構成されている。銅層は、第1基板主面102を無電解銅めっき及び電解銅めっきで被覆することによって形成されためっき層である。ニッケル層は、後述するソルダーレジスト45の開口部46を介して露出した銅層の表面を電解ニッケルめっきで被覆することによって形成されためっき層である。パラジウム層は、ニッケル層の表面を電解パラジウムめっきで被覆することによって形成されためっき層である。金層は、パラジウム層の表面を電解金めっきで被覆することによって形成されためっき層である。

【0034】

また、図1に示されるように、樹脂絶縁層44の表面(第1基板主面102)はソルダーレジスト45によってほぼ全体的に覆われている。このソルダーレジスト45には、各異形突起電極11を露出させる開口部46が形成されている。なお、各異形突起電極11は、はんだバンプ130を介して、矩形平板状をなすICチップ131(部品)の底面に配置された接続端子132に接続されるようになっている。即ち、はんだバンプ130は、ICチップ131の接続端子132とのフリップチップ接続に用いられる、いわゆるC4用のバンプである。

【0035】

そして、第1基板主面102とICチップ131との隙間には、アンダーフィル134が充填されている。その結果、コアレス配線基板101とICチップ131とが、隙間が封止された状態で互いに固定される。なお、本実施形態のアンダーフィル134は、熱膨張係数が20〜60ppm/℃程度(具体的には34ppm/℃)のエポキシ樹脂からなる。

【0036】

次に、コアレス配線基板101の製造方法について説明する。

【0037】

積層部準備工程では、コアレス配線基板101の中間製品となるべき積層部80を作製し、あらかじめ準備しておく。なお、コアレス配線基板101の中間製品は、コアレス配線基板101となるべき製品部を平面方向に沿って複数配列した構造を有している。コアレス配線基板101の中間製品は以下のように作製される。まず、ガラスエポキシ基板などの十分な強度を有する支持基板70を準備する(図4参照)。次に、支持基板70上に、エポキシ樹脂からなるシート状の絶縁樹脂基材を半硬化の状態で貼り付けて下地樹脂絶縁層71を形成することにより、支持基板70及び下地樹脂絶縁層71からなる基材69を得る(図4参照)。そして、基材69の片面(具体的には下地樹脂絶縁層71の上面)に、積層金属シート体72を配置する(図4参照)。ここでは、半硬化の状態の下地樹脂絶縁層71上に積層金属シート体72を配置することにより、以降の製造工程で積層金属シート体72が下地樹脂絶縁層71から剥れない程度の密着性が確保される。積層金属シート体72は、2枚の銅箔73,74を剥離可能な状態で密着させる。具体的には、金属めっき(例えば、クロムめっき)を介して各銅箔73,74を積層することで積層金属シート体72が形成されている。

【0038】

その後、積層金属シート体72上にシート状の絶縁樹脂基材40を積層し、真空圧着熱プレス機(図示略)を用いて真空下にて加熱加圧することにより、絶縁樹脂基材40を硬化させて第1層の樹脂絶縁層41を形成する(図4参照)。そして、図5に示されるように、レーザー加工を施すことによって樹脂絶縁層41の所定の位置にビア穴146を形成し、次いで各ビア穴146内のスミアを除去するデスミア処理を行う。その後、従来公知の手法に従って無電解銅めっき及び電解銅めっきを行うことにより、各ビア穴146内にビア導体147を形成する。さらに、従来公知の手法(例えばセミアディティブ法)によってエッチングを行うことにより、樹脂絶縁層41上に導体層51をパターン形成する(図6参照)。

【0039】

また、第2層〜第4層の樹脂絶縁層42〜44及び導体層51についても、上述した樹脂絶縁層41及び導体層51と同様の手法によって形成し、樹脂絶縁層41上に積層していく。そして、樹脂絶縁層44上に感光性エポキシ樹脂を塗布して硬化させることにより、ソルダーレジスト45を形成する。次に、所定のマスクを配置した状態で露光及び現像を行い、ソルダーレジスト45に開口部46をパターニングする。以上の製造工程によって、支持基板70上に積層金属シート体72、樹脂絶縁層41〜44及び導体層51を積層してなる積層部80を形成する(図7参照)。なお図7に示されるように、積層部80において積層金属シート体72上に位置する領域が、コアレス配線基板101の中間製品となるべき積層部80となる。

【0040】

次に、基材69を除去して銅箔73を露出させる。具体的に言うと、積層金属シート体72における2枚の銅箔73,74の界面で剥離して、積層部80を支持基板70から分離する(図8参照)。そして、積層部80(樹脂絶縁層41)の第2基板主面103(下面)上にある銅箔73に対してエッチングによるパターンニングを行うことにより、樹脂絶縁層41における第2基板主面103上の領域にBGA用パッド53を形成する(図9参照)。その後、BGA用パッド53が形成された樹脂絶縁層41上に感光性エポキシ樹脂を塗布して硬化させることにより、積層部80の第2基板主面103を覆うようにソルダーレジスト47を形成する(図9参照)。次に、所定のマスクを配置した状態で露光及び現像を行い、ソルダーレジスト47に開口部48をパターニングする。

【0041】

次に、レジスト形成工程を行う。具体的には、第1基板主面102を有する最上層の樹脂絶縁層44の上、具体的には、ソルダーレジスト45の表面にドライフィルムをラミネートして、めっきレジスト81(図10参照)を形成する。続く開口部形成工程では、めっきレジスト81に対してレーザー加工機を用いたレーザー加工を行う。その結果、ソルダーレジスト45の開口部46と連通する位置に、上端側開口の内径が下端側開口の内径よりも大きく設定されるとともに、下端側開口の内径が開口部46の上端側開口の内径と等しく設定された開口部82が形成される(図10参照)。なお、開口部82の下端側開口の内径は開口部46の上端側開口の内径よりも大きく設定されていてもよい。

【0042】

続く異形突起電極形成工程では、開口部82の内側に対してめっきを行うことによって開口部82に異形突起電極11を形成する。具体的に言うと、まず、電解銅めっきを行い、開口部82の内面、及び、第1基板主面102に露出したビア導体147の上端面に対して銅層を形成する。次に、電解ニッケルめっきを行い、ソルダーレジスト45の開口部46を介して露出した銅層の表面にニッケル層を形成する。さらに、電解ストライクパラジウムめっき及び電解パラジウムめっきを行い、ニッケル層上にパラジウム層を形成する。なお、パラジウム層を、電解ストライクパラジウムめっきのみを行うことで形成してもよい。そして、電解金めっきを行い、パラジウム層上に金層を形成する。ここで、銅層の厚さは40μm程度に設定され、ニッケル層、パラジウム層及び金層の厚さは、それぞれ0.01μm以上15μm以下に設定されている。なお、本実施形態では、銅層、ニッケル層、パラジウム層及び金層を、電解めっきによって形成しているが、無電解めっき、スパッタ法、CVD等の他の方法により形成することも可能である。しかし、特に銅層において必要な高さ(40μm程度)を得るためには、めっきによって形成することが好ましい。

【0043】

また本実施形態では、めっきの条件を調整することにより、金層が形成された時点で、異形突起電極11の上面12に凹み部13が形成される。具体的には、まず、銅層の下側部分を通常のめっき条件で形成する。そして、通常とは異なるめっき条件に変更した状態で銅層の上側部分を形成する。めっき条件を変更する方法としては、例えば、めっき浴におけるめっきの撹拌量を減らすことや、めっきに含まれる光沢剤の分量を増加または減少させることや、めっきに弱酸(例えば、次亜塩素酸ナトリウムなど)を添加することなどが挙げられる。即ち、めっき条件を、ピットやザラツキなどのはんだ不良が発生する条件に敢えて変更することが考えられる。なお、凹み部13を、押圧治具を用いて異形突起電極11の頂部をプレスすることによって形成してもよいし、切削工具を用いた切削加工によって形成してもよい。また、凹み部13を、ソフトエッチングを行うことによって形成してもよい。

【0044】

その後、めっきレジスト81を剥離する(図11参照)。さらに、異形突起電極形成工程後のアール部形成工程では、異形突起電極11に対してソフトエッチングを行う。その結果、異形突起電極11の上面12と異形突起電極11の側面14との境界部分に曲面で構成されるアール部15が形成される。

【0045】

次に、積層部80の第2基板主面103側に形成されている複数のBGA用パッド53上にはんだバンプ155を形成する。具体的には、図示しないはんだボール搭載装置を用いて各BGA用パッド53上にはんだボールを配置した後、はんだボールを所定の温度に加熱してリフローすることにより、各BGA用パッド53上にはんだバンプ155を形成する。なお、この時点で、コアレス配線基板101の中間製品が完成する。

【0046】

続く分離工程では、従来周知の切断装置などを用いてコアレス配線基板101の中間製品を分割する。その結果、製品部同士が分割され、個々の製品であるコアレス配線基板101が多数個同時に得られる(図1参照)。

【0047】

その後、ICチップ搭載工程を実施する。具体的に言うと、まず、コアレス配線基板101の電極形成領域133にICチップ131を載置する(図12参照)。このとき、ICチップ131の底面側に配置されたはんだバンプ130を、コアレス配線基板101側に配置された異形突起電極11の凹み部13上に載置するようにする。そして、230℃〜260℃程度の温度に加熱して各はんだバンプ130をリフローすることにより、異形突起電極11が接続端子132に対してフリップチップ接続され、コアレス配線基板101にICチップ131が搭載される。さらに、コアレス配線基板101の第1基板主面102とICチップ131との隙間にアンダーフィル134を充填して硬化処理を行い、隙間を樹脂封止する。

【0048】

従って、本実施形態によれば以下の効果を得ることができる。

【0049】

(1)本実施形態のコアレス配線基板101では、電極形成領域133に存在する突起電極の全てが、上面12に凹み部13を有する異形突起電極11となっている。ゆえに、ICチップ131の底面側に配置されたはんだバンプ130を異形突起電極11上に載置すれば、はんだバンプ130の少なくとも一部が凹み部13内に嵌り込むようになる(図12参照)。その結果、はんだバンプ130が凹み部13の内面に接触することによってはんだバンプ130の位置ずれが防止されるため、複数の異形突起電極11からのICチップ131の脱落を未然に防止でき、ひいては、個々の異形突起電極11とICチップ131との接続不良を防止することができる。即ち、ICチップ131との接続に適した異形突起電極11を備えることにより、コアレス配線基板101の信頼性を向上させることが可能となる。

【0050】

また、異形突起電極11の上端における外径A1が異形突起電極11の下端における外径A2よりも大きく設定されているため、異形突起電極11とICチップ131側のはんだバンプ130との接触面積を確保しやすくなる。その結果、はんだバンプ130の位置ずれがより確実に防止されるため、コアレス配線基板101の信頼性をよりいっそう向上させることができる。

【0051】

(2)本実施形態では、電極形成領域133内に存在する突起電極の全てが、異形突起電極11となっている。この場合、多数の異形突起電極11によって複数のはんだバンプ130の位置ずれが防止されるため、複数の異形突起電極11からのICチップ131の脱落をより確実に防止することができる。

【0052】

(3)本実施形態の異形突起電極11は、全体として断面逆台形状をなし、上端における外径A1がソルダーレジスト45の開口部46の上端における外径よりも大きくなっている。その結果、ソルダーレジスト45が剥離したとしても、異形突起電極11に引っ掛かることによって剥離が抑えられる。ゆえに、コアレス配線基板101の信頼性がよりいっそう向上する。

【0053】

(4)本実施形態では、異形突起電極11を高さ方向に切断した断面を平面方向から見たときに、側面14を構成する辺が直線状をなしている。これに伴い、異形突起電極11の上部の形成に用いられるめっきレジスト81の開口部82は、めっきレジスト81を厚さ方向に切断した断面を平面方向から見たとき、開口部82の上端側開口端と下端側開口端とを結ぶ線が直線状になる(図10参照)。また、異形突起電極11の下部の形成に用いられるソルダーレジスト45の開口部46も、ソルダーレジスト45を厚さ方向に切断した断面を平面方向から見たとき、開口部46の上端側開口端と下端側開口端とを結ぶ線が直線状になる(図10参照)。その結果、開口部46,82がレーザー加工しやすい形状となるため、異形突起電極11の形成、ひいては、コアレス配線基板101の形成が容易になる。

【0054】

なお、本実施形態を以下のように変更してもよい。

【0055】

・上記実施形態では、異形突起電極11を高さ方向に切断した断面を平面方向から見たときに、側面14を構成する辺が直線状をなしていたが、側面14を構成する辺の上部が曲線状をなしていてもよい。

【0056】

・上記実施形態では、電極形成領域133内に存在する突起電極の全てが、異形突起電極11となっていた。しかし、図13,図14に示すコアレス配線基板201のように、複数の突起電極のうち電極形成領域202の外周部に位置する突起電極のみを、異形突起電極203としてもよい。なお、電極形成領域202の外周部以外の領域に位置する突起電極204は、上端における外径が下端における外径と等しく設定された円柱状の電極であるため、異形突起電極203よりも小さく形成することができる。ゆえに、突起電極間のピッチをよりいっそうファイン化することができる。

【0057】

・上記実施形態のコアレス配線基板101では、第1基板主面102のみに異形突起電極11が形成されていたが、これに限定されるものではない。例えば、第1基板主面102及び第2基板主面103の両方に異形突起電極11が形成されていてもよい。

【0058】

・上記実施形態では、コアレス配線基板101のパッケージ形態はBGA(ボールグリッドアレイ)であるが、BGAのみに限定されず、例えばPGA(ピングリッドアレイ)やLGA(ランドグリッドアレイ)等であってもよい。

【0059】

次に、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0060】

(1)基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、高さ方向に切断した断面を平面方向から見たときの形状が、両側縁が下端に行くに従って互いに接近する逆テーパ状をなしている異形突起電極であることを特徴とする配線基板。

【0061】

(2)上記手段1において、前記凹み部の深さは、前記異形突起電極の高さの10分の1以上3分の1以下であることを特徴とする配線基板。

【符号の説明】

【0062】

11,203…突起電極としての異形突起電極

12…異形突起電極の上面

13…凹み部

14…異形突起電極の側面

15…アール部

41,42,43,44…層間絶縁層としての樹脂絶縁層

80…積層部

81…レジストとしてのめっきレジスト

82…開口部

101,201…配線基板としてのコアレス配線基板

102…基板主面としての第1基板主面

130…はんだバンプ

131…部品としてのICチップ

132…接続端子

133,202…電極形成領域

204…突起電極

A1…上端における外径

A2…下端における外径

C1…中心軸

【技術分野】

【0001】

本発明は、基板主面上の電極形成領域内に複数の突起電極が配置された配線基板及びその製造方法に関するものである。

【背景技術】

【0002】

従来、ICチップなどの部品を搭載してなる配線基板(いわゆる半導体パッケージ)がよく知られている。ここで、ICチップとの電気的な接続を図るための構造としては、ICチップの底面側に配置された複数の接続端子上や、配線基板の基板主面上に配置された複数の突起電極であるパッド(いわゆるC4パッド:Controlled Collapsed Chip Connectionパッド)上に、はんだバンプを形成したもの(例えば特許文献1,2参照)が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−226075号公報(図19A等)

【特許文献2】特開平7−211722号公報(図4等)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、パッドは基板主面から突出しているため、ICチップの搭載時にスリップ(位置ずれ)することにより、ICチップがパッドから滑り落ちてしまうおそれがある。その結果、個々のパッドとICチップとの間に接続不良(オープン不良、ショート不良など)が発生する可能性がある。ゆえに、製造される配線基板が不良品となるため、配線基板の信頼性が低下するおそれがある。

【0005】

本発明は上記の課題に鑑みてなされたものであり、その第1の目的は、部品との接続に適した突起電極を備えることにより、信頼性を向上させることが可能な配線基板を提供することにある。また、第2の目的は、上記の優れた配線基板を得るのに好適な製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段(手段1)としては、基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極であることを特徴とする配線基板がある。

【0007】

従って、手段1の配線基板によると、複数の突起電極のうち少なくとも1つが、上面に凹み部を有する異形突起電極となっている。ゆえに、部品の底面側に配置された構造物(例えば、部品の底面側に配置された接続端子や、接続端子上に形成されたはんだバンプなど)を異形突起電極上に載置すれば、構造物の少なくとも一部が凹み部内に嵌り込むようになる。その結果、構造物が凹み部の内面に接触することによって構造物の位置ずれが防止されるため、複数の突起電極からの部品の脱落を未然に防止でき、ひいては、個々の突起電極と部品との接続不良を防止することができる。即ち、部品との接続に適した突起電極を備えることにより、配線基板の信頼性を向上させることが可能となる。また、異形突起電極の上端における外径が異形突起電極の下端における外径よりも大きく設定されているため、異形突起電極と部品側の構造物との接触面積を確保しやすくなる。その結果、部品側の構造物の位置ずれがより確実に防止されるため、配線基板の信頼性をよりいっそう向上させることができる。

【0008】

上記配線基板を形成する材料は特に限定されず任意であるが、例えば、樹脂基板などが好適である。好適な樹脂基板としては、EP樹脂(エポキシ樹脂)、PI樹脂(ポリイミド樹脂)、BT樹脂(ビスマレイミド−トリアジン樹脂)、PPE樹脂(ポリフェニレンエーテル樹脂)等からなる基板が挙げられる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)との複合材料からなる基板を使用してもよい。その具体例としては、ガラス−BT複合基板、高Tgガラス−エポキシ複合基板(FR−4、FR−5等)等の高耐熱性積層板などがある。また、これらの樹脂とポリアミド繊維等の有機繊維との複合材料からなる基板を使用してもよい。あるいは、連続多孔質PTFE等の三次元網目状フッ素系樹脂基材にエポキシ樹脂などの熱硬化性樹脂を含浸させた樹脂−樹脂複合材料からなる基板等を使用してもよい。他の材料として、例えば各種のセラミックなどを選択することもできる。なお、かかる配線基板の構造としては特に限定されないが、例えばコア基板の片面または両面にビルドアップ層を有するビルドアップ多層配線基板や、コア基板を有さないコアレス配線基板などを挙げることができる。

【0009】

上記基板主面上の電極形成領域の位置及び数は特に限定されず任意であるが、例えばいわゆる多数個取り基板の場合には配線基板の取り数に相当する数だけ電極形成領域が存在している。電極形成領域は配線基板における一方の主面のみに存在していてもよいが、他方の主面にも存在していてもよい。

【0010】

また、突起電極(異形突起電極を含む)は、導電性の金属材料などによって形成することが可能である。突起電極を構成する金属材料としては、例えば銅、銀、鉄、コバルト、ニッケルなどが挙げられる。特に、突起電極は、導電性が高く安価な銅からなることが好ましい。また、突起電極は、めっきによって形成されることがよい。このようにすれば、突起電極を高精度かつ均一に形成することができる。仮に、突起電極を金属ペーストのリフローによって形成すると、突起電極を高精度かつ均一に形成することが困難になるため、個々の突起電極の高さにバラツキが生じてしまうおそれがある。

【0011】

異形突起電極は、上面に凹み部を有している。凹み部の深さは特に限定されず任意であるが、例えば異形突起電極の高さの1%以上であることがよい。仮に、凹み部の深さが異形突起電極の高さの1%未満である場合、上記した構造物の少なくとも一部が凹み部内に嵌り込んだとしても、構造物の位置ずれを防止することが困難になるため、複数の突起電極からの部品の脱落を防止できない可能性がある。なお、凹み部の内面全体は曲面状をなし、凹み部の最深部は異形突起電極の中心軸上に位置していることが好ましい。即ち、凹み部の内面全体が曲面状をなしているため、上記した構造物が凹み部に嵌り込む際に、構造物は凹み部の最深部に導かれるようになる。しかも、最深部は異形突起電極の中心軸上に位置しているため、構造物が凹み部に嵌り込むことにより、構造物を正確に位置決めすることができる。

【0012】

また、異形突起電極の上面と異形突起電極の側面との境界部分には、アール部が形成されていることが好ましい。アール部を設けるようにすれば、配線基板と上記した部品との間にアンダーフィルが充填されている場合にアンダーフィルに熱応力が加わったとしても、異形突起電極の上面と異形突起電極の側面との境界部分への応力集中が緩和される。これにより、アンダーフィルでのクラックの発生を確実に防止することができる。

【0013】

なお、電極形成領域内には複数の突起電極が配置されているが、電極形成領域内に存在する突起電極の全てが、異形突起電極であることが好ましい。このようにすれば、多数の異形突起電極によって上記した構造物の位置ずれを防止することができるため、複数の突起電極からの部品の脱落をより確実に防止することができる。しかしながら、特に、複数の突起電極が電極形成領域内において基板主面の面方向に沿って縦横に複数配列されている場合、複数の突起電極のうち電極形成領域の外周部に位置する突起電極のみを、異形突起電極としてもよい。この場合、電極形成領域の外周部以外の領域に位置する突起電極は、上端における外径が下端における外径と等しく設定された電極となるため、異形突起電極よりも小さく形成することができる。ゆえに、突起電極間のピッチをよりいっそうファイン化することができる。

【0014】

なお、異形突起電極について、その用途は限定されないが、例えば、凹み部上に載置される複数のはんだバンプを加熱溶融させることによって、部品の底面側に配置された複数の接続端子に対してフリップチップ接続される突起電極であることがよい。即ち、フリップチップ接続のための突起電極は、いわゆるC4パッドのファイン化に対応して、小さく形成される必要がある。よって、突起電極をフリップチップ接続する場合、部品の脱落に起因する配線基板の信頼性低下という本願特有の問題が起こりやすく、それゆえ上記手段1を採用する意義が大きくなる。

【0015】

さらに、異形突起電極は、上端における外径が下端における外径の1.1倍以上2.0倍以下であることが好ましい。このようにすれば、C4パッドのファイン化に対応して、小さなはんだバンプを比較的容易に形成することができる。仮に、上端における外径が下端における外径の1.1倍未満であると、異形突起電極と部品側の構造物との接触面積を確保しにくくなるため、部品の脱落に起因する配線基板の信頼性低下という上記した本願特有の問題が起こりやすくなる。一方、上端における外径が下端における外径の2.0倍よりも大きくなると、隣接する異形突起電極同士が接触しやすくなるため、異形突起電極間のピッチのファイン化が困難になる。

【0016】

はんだバンプに使用されるはんだ材料としては特に限定されないが、例えば錫鉛共晶はんだ(Sn/37Pb:融点183℃)が使用される。錫鉛共晶はんだ以外のSn/Pb系はんだ、例えばSn/36Pb/2Agという組成のはんだ(融点190℃)などを使用してもよい。また、上記のような鉛入はんだ以外にも、Sn−Ag系はんだ、Sn−Ag−Cu系はんだ、Sn−Ag−Bi系はんだ、Sn−Ag−Bi−Cu系はんだ、Sn−Zn系はんだ、Sn−Zn−Bi系はんだ等の鉛フリーはんだを選択することも可能である。

【0017】

また、突起電極と接続する好適な部品としては、コンデンサ、レジスター、半導体集積回路素子(ICチップ)、半導体製造プロセスで製造されたMEMS(Micro Electro Mechanical Systems)素子などを挙げることができる。さらに、ICチップとしては、DRAM(Dynamic Random Access Memory)、SRAM(Static Random Access Memory )などを挙げることができる。ここで、「半導体集積回路素子」とは、主としてコンピュータのマイクロプロセッサ等として使用される素子をいう。

【0018】

上記課題を解決するための別の手段(手段2)としては、上記手段1に記載の配線基板を製造する方法であって、複数の層間絶縁層を積層してなる積層部を準備する積層部準備工程と、前記複数の層間絶縁層のうち前記基板主面を有する最上層の層間絶縁層の上にレジストを形成するレジスト形成工程と、前記レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する開口部形成工程と、前記開口部の内側に対してめっきを行うことにより、前記開口部に前記異形突起電極を形成する異形突起電極形成工程とを含むことを特徴とする配線基板の製造方法がある。

【0019】

従って、手段2の配線基板の製造方法によれば、異形突起電極形成工程を行うことにより、上面に凹み部を有する異形突起電極が形成される。ゆえに、部品の底面側に配置された構造物(例えば、上記した接続端子やはんだバンプなど)を異形突起電極上に載置すれば、構造物の少なくとも一部が凹み部内に嵌り込むようになる。その結果、構造物が凹み部の内面に接触することによって構造物の位置ずれが防止されるため、複数の突起電極からの部品の脱落を未然に防止でき、ひいては、個々の突起電極と部品との接続不良を防止することができる。即ち、部品との接続に適した突起電極を備える配線基板を製造できるため、配線基板の信頼性を向上させることが可能となる。また、開口部形成工程において、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成することにより、異形突起電極形成工程において、上端における外径が下端における外径よりも大きく設定された異形突起電極を形成することができる。よって、異形突起電極と部品側の構造物との接触面積を確保しやすくなる。その結果、部品側の構造物の位置ずれがより確実に防止されるため、配線基板の信頼性をよりいっそう向上させることができる。

【0020】

以下、手段2にかかる配線基板の製造方法について説明する。

【0021】

積層部準備工程では、複数の層間絶縁層を積層してなる積層部を準備する。層間絶縁層は、絶縁性、耐熱性、耐湿性等を考慮して適宜選択することができる。層間絶縁層の形成材料の好適例としては、エポキシ樹脂、フェノール樹脂、ウレタン樹脂、シリコーン樹脂、ポリイミド樹脂などの熱硬化性樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリアセタール樹脂、ポリプロピレン樹脂などの熱可塑性樹脂等が挙げられる。そのほか、これらの樹脂とガラス繊維(ガラス織布やガラス不織布)やポリアミド繊維等の有機繊維との複合材料、あるいは、連続多孔質PTFE等の三次元網目状フッ素系樹脂基材にエポキシ樹脂などの熱硬化性樹脂を含浸させた樹脂−樹脂複合材料等を使用してもよい。なお、層間絶縁層には、層間接続のためのビア導体を形成するために、あらかじめビア穴が形成されていてもよい。

【0022】

レジスト形成工程では、複数の層間絶縁層のうち基板主面を有する最上層の層間絶縁層の上にレジストを形成する。続く開口部形成工程では、レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する。開口部を形成する方法としては、レジストに対するドリル加工を行って開口部を形成する方法、レジストに対するレーザー加工を行って開口部を形成する方法、露光及び現像を行って開口部を形成する方法、打ち抜き金型を用いてレジストを打ち抜くことにより、レジストに開口部を形成する方法などが挙げられる。

【0023】

続く異形突起電極形成工程では、開口部の内側に対してめっきを行うことにより、開口部に異形突起電極を形成する。以上のプロセスを経て、配線基板が製造される。

【0024】

なお、異形突起電極形成工程後、異形突起電極に対してエッチングを行うことにより、異形突起電極の上面と異形突起電極の側面との境界部分にアール部を形成するアール部形成工程を行うことが好ましい。アール部を設けるようにすれば、配線基板と上記した部品との間にアンダーフィルが充填されている場合にアンダーフィルに熱応力が加わったとしても、異形突起電極の上面と異形突起電極の側面との境界部分への応力集中が緩和される。これにより、アンダーフィルでのクラックの発生を確実に防止することができる。

【図面の簡単な説明】

【0025】

【図1】本実施形態におけるコアレス配線基板の構成を示す概略断面図。

【図2】コアレス配線基板を示す概略平面図。

【図3】コアレス配線基板の要部断面図。

【図4】コアレス配線基板の製造方法を示す説明図。

【図5】コアレス配線基板の製造方法を示す説明図。

【図6】コアレス配線基板の製造方法を示す説明図。

【図7】コアレス配線基板の製造方法を示す説明図。

【図8】コアレス配線基板の製造方法を示す説明図。

【図9】コアレス配線基板の製造方法を示す説明図。

【図10】コアレス配線基板の製造方法を示す説明図。

【図11】コアレス配線基板の製造方法を示す説明図。

【図12】コアレス配線基板の製造方法を示す説明図。

【図13】他の実施形態におけるコアレス配線基板の構成を示す概略断面図。

【図14】他の実施形態におけるコアレス配線基板を示す概略平面図。

【発明を実施するための形態】

【0026】

以下、本発明を具体化した一実施形態を図面に基づき詳細に説明する。

【0027】

図1は、本実施形態のコアレス配線基板101(配線基板)を示す概略断面図である。コアレス配線基板101は、コア基板を有さず、エポキシ樹脂からなる4層の樹脂絶縁層41,42,43,44と銅からなる導体層51とを交互に積層した構造を有する配線基板である。樹脂絶縁層41〜44は、同一の厚さ及び材料からなる層間絶縁層である。

【0028】

さらに、各樹脂絶縁層41〜44には、それぞれビア穴146及びビア導体147が設けられている。各ビア穴146は、逆円錐台形状をなし、各樹脂絶縁層41〜44に対してYAGレーザーまたは炭酸ガスレーザーを用いた穴あけ加工を施すことにより形成される。各ビア導体147は、同一方向(図1では上方向)に拡径した導体であって、各導体層51を相互に電気的に接続している。

【0029】

図1に示されるように、コアレス配線基板101の第2基板主面103上(第1層の樹脂絶縁層41の下面上)には、BGA用パッド53がアレイ状に配設されている。また、樹脂絶縁層41の下面は、ソルダーレジスト47によってほぼ全体的に覆われている。ソルダーレジスト47には、各BGA用パッド53を露出させる開口部48が形成されている。各BGA用パッド53の表面上には、高さ400μm〜600μm程度の複数のはんだバンプ155が配設されている。各はんだバンプ155は、図示しないマザーボード側の端子との電気的に接続に用いられる、いわゆるBGAバンプである。

【0030】

一方、図2に示されるように、コアレス配線基板101の第1基板主面102上(第4層の樹脂絶縁層44の表面上)には、平面視略矩形状の電極形成領域133が設定されている。そして、電極形成領域133内には、複数の異形突起電極11が第1基板主面102の面方向に沿って縦横に複数配列されている。なお本実施形態では、電極形成領域133内に存在する突起電極の全てが異形突起電極11となっている。

【0031】

図3に示されるように、異形突起電極11は、平面視円形状をなし、上端における外径A1が下端における外径A2よりも大きく設定され、全体として断面逆台形状をなしている。換言すると、異形突起電極11は、高さ方向に切断した断面を平面方向から見たときの形状が、両側縁が下端に行くに従って互いに接近する逆テーパ状をなしている。なお、各異形突起電極11の上端における外径A1は70μm以上180μm以下(本実施形態では110μm)に設定され、各異形突起電極11の下端における外径A2は60μm以上120μm以下(本実施形態では80μm)に設定されている。即ち、異形突起電極11は、上端における外径A1が下端における外径A2の1.1倍以上2.0倍以下(本実施形態では1.3倍)に設定されている。また、異形突起電極11の高さは、40μmに設定されている。

【0032】

図3に示されるように、異形突起電極11は、上面12に凹み部13を有している。凹み部13は、すり鉢状をなすとともに、内面全体が曲面状をなしている。そして、凹み部13の最深部は、異形突起電極11の中心軸C1上に位置している。なお、「中心軸C1」とは、平面視で異形突起電極11の中心となる箇所を通る軸線のことをいう。また、凹み部13の深さは、異形突起電極11の高さ(40μm)の1%以上であって、異形突起電極11の高さの10分の1以上3分の1以下であり、本実施形態では8μmに設定されている。さらに、異形突起電極11は、上面12と側面14との境界部分にアール部15を有している。なお、アール部15の半径は、0.5μm以上(本実施形態では1.0μm)となっている。

【0033】

なお、各異形突起電極11は、銅層、ニッケル層、パラジウム層及び金層によって構成されている。銅層は、第1基板主面102を無電解銅めっき及び電解銅めっきで被覆することによって形成されためっき層である。ニッケル層は、後述するソルダーレジスト45の開口部46を介して露出した銅層の表面を電解ニッケルめっきで被覆することによって形成されためっき層である。パラジウム層は、ニッケル層の表面を電解パラジウムめっきで被覆することによって形成されためっき層である。金層は、パラジウム層の表面を電解金めっきで被覆することによって形成されためっき層である。

【0034】

また、図1に示されるように、樹脂絶縁層44の表面(第1基板主面102)はソルダーレジスト45によってほぼ全体的に覆われている。このソルダーレジスト45には、各異形突起電極11を露出させる開口部46が形成されている。なお、各異形突起電極11は、はんだバンプ130を介して、矩形平板状をなすICチップ131(部品)の底面に配置された接続端子132に接続されるようになっている。即ち、はんだバンプ130は、ICチップ131の接続端子132とのフリップチップ接続に用いられる、いわゆるC4用のバンプである。

【0035】

そして、第1基板主面102とICチップ131との隙間には、アンダーフィル134が充填されている。その結果、コアレス配線基板101とICチップ131とが、隙間が封止された状態で互いに固定される。なお、本実施形態のアンダーフィル134は、熱膨張係数が20〜60ppm/℃程度(具体的には34ppm/℃)のエポキシ樹脂からなる。

【0036】

次に、コアレス配線基板101の製造方法について説明する。

【0037】

積層部準備工程では、コアレス配線基板101の中間製品となるべき積層部80を作製し、あらかじめ準備しておく。なお、コアレス配線基板101の中間製品は、コアレス配線基板101となるべき製品部を平面方向に沿って複数配列した構造を有している。コアレス配線基板101の中間製品は以下のように作製される。まず、ガラスエポキシ基板などの十分な強度を有する支持基板70を準備する(図4参照)。次に、支持基板70上に、エポキシ樹脂からなるシート状の絶縁樹脂基材を半硬化の状態で貼り付けて下地樹脂絶縁層71を形成することにより、支持基板70及び下地樹脂絶縁層71からなる基材69を得る(図4参照)。そして、基材69の片面(具体的には下地樹脂絶縁層71の上面)に、積層金属シート体72を配置する(図4参照)。ここでは、半硬化の状態の下地樹脂絶縁層71上に積層金属シート体72を配置することにより、以降の製造工程で積層金属シート体72が下地樹脂絶縁層71から剥れない程度の密着性が確保される。積層金属シート体72は、2枚の銅箔73,74を剥離可能な状態で密着させる。具体的には、金属めっき(例えば、クロムめっき)を介して各銅箔73,74を積層することで積層金属シート体72が形成されている。

【0038】

その後、積層金属シート体72上にシート状の絶縁樹脂基材40を積層し、真空圧着熱プレス機(図示略)を用いて真空下にて加熱加圧することにより、絶縁樹脂基材40を硬化させて第1層の樹脂絶縁層41を形成する(図4参照)。そして、図5に示されるように、レーザー加工を施すことによって樹脂絶縁層41の所定の位置にビア穴146を形成し、次いで各ビア穴146内のスミアを除去するデスミア処理を行う。その後、従来公知の手法に従って無電解銅めっき及び電解銅めっきを行うことにより、各ビア穴146内にビア導体147を形成する。さらに、従来公知の手法(例えばセミアディティブ法)によってエッチングを行うことにより、樹脂絶縁層41上に導体層51をパターン形成する(図6参照)。

【0039】

また、第2層〜第4層の樹脂絶縁層42〜44及び導体層51についても、上述した樹脂絶縁層41及び導体層51と同様の手法によって形成し、樹脂絶縁層41上に積層していく。そして、樹脂絶縁層44上に感光性エポキシ樹脂を塗布して硬化させることにより、ソルダーレジスト45を形成する。次に、所定のマスクを配置した状態で露光及び現像を行い、ソルダーレジスト45に開口部46をパターニングする。以上の製造工程によって、支持基板70上に積層金属シート体72、樹脂絶縁層41〜44及び導体層51を積層してなる積層部80を形成する(図7参照)。なお図7に示されるように、積層部80において積層金属シート体72上に位置する領域が、コアレス配線基板101の中間製品となるべき積層部80となる。

【0040】

次に、基材69を除去して銅箔73を露出させる。具体的に言うと、積層金属シート体72における2枚の銅箔73,74の界面で剥離して、積層部80を支持基板70から分離する(図8参照)。そして、積層部80(樹脂絶縁層41)の第2基板主面103(下面)上にある銅箔73に対してエッチングによるパターンニングを行うことにより、樹脂絶縁層41における第2基板主面103上の領域にBGA用パッド53を形成する(図9参照)。その後、BGA用パッド53が形成された樹脂絶縁層41上に感光性エポキシ樹脂を塗布して硬化させることにより、積層部80の第2基板主面103を覆うようにソルダーレジスト47を形成する(図9参照)。次に、所定のマスクを配置した状態で露光及び現像を行い、ソルダーレジスト47に開口部48をパターニングする。

【0041】

次に、レジスト形成工程を行う。具体的には、第1基板主面102を有する最上層の樹脂絶縁層44の上、具体的には、ソルダーレジスト45の表面にドライフィルムをラミネートして、めっきレジスト81(図10参照)を形成する。続く開口部形成工程では、めっきレジスト81に対してレーザー加工機を用いたレーザー加工を行う。その結果、ソルダーレジスト45の開口部46と連通する位置に、上端側開口の内径が下端側開口の内径よりも大きく設定されるとともに、下端側開口の内径が開口部46の上端側開口の内径と等しく設定された開口部82が形成される(図10参照)。なお、開口部82の下端側開口の内径は開口部46の上端側開口の内径よりも大きく設定されていてもよい。

【0042】

続く異形突起電極形成工程では、開口部82の内側に対してめっきを行うことによって開口部82に異形突起電極11を形成する。具体的に言うと、まず、電解銅めっきを行い、開口部82の内面、及び、第1基板主面102に露出したビア導体147の上端面に対して銅層を形成する。次に、電解ニッケルめっきを行い、ソルダーレジスト45の開口部46を介して露出した銅層の表面にニッケル層を形成する。さらに、電解ストライクパラジウムめっき及び電解パラジウムめっきを行い、ニッケル層上にパラジウム層を形成する。なお、パラジウム層を、電解ストライクパラジウムめっきのみを行うことで形成してもよい。そして、電解金めっきを行い、パラジウム層上に金層を形成する。ここで、銅層の厚さは40μm程度に設定され、ニッケル層、パラジウム層及び金層の厚さは、それぞれ0.01μm以上15μm以下に設定されている。なお、本実施形態では、銅層、ニッケル層、パラジウム層及び金層を、電解めっきによって形成しているが、無電解めっき、スパッタ法、CVD等の他の方法により形成することも可能である。しかし、特に銅層において必要な高さ(40μm程度)を得るためには、めっきによって形成することが好ましい。

【0043】

また本実施形態では、めっきの条件を調整することにより、金層が形成された時点で、異形突起電極11の上面12に凹み部13が形成される。具体的には、まず、銅層の下側部分を通常のめっき条件で形成する。そして、通常とは異なるめっき条件に変更した状態で銅層の上側部分を形成する。めっき条件を変更する方法としては、例えば、めっき浴におけるめっきの撹拌量を減らすことや、めっきに含まれる光沢剤の分量を増加または減少させることや、めっきに弱酸(例えば、次亜塩素酸ナトリウムなど)を添加することなどが挙げられる。即ち、めっき条件を、ピットやザラツキなどのはんだ不良が発生する条件に敢えて変更することが考えられる。なお、凹み部13を、押圧治具を用いて異形突起電極11の頂部をプレスすることによって形成してもよいし、切削工具を用いた切削加工によって形成してもよい。また、凹み部13を、ソフトエッチングを行うことによって形成してもよい。

【0044】

その後、めっきレジスト81を剥離する(図11参照)。さらに、異形突起電極形成工程後のアール部形成工程では、異形突起電極11に対してソフトエッチングを行う。その結果、異形突起電極11の上面12と異形突起電極11の側面14との境界部分に曲面で構成されるアール部15が形成される。

【0045】

次に、積層部80の第2基板主面103側に形成されている複数のBGA用パッド53上にはんだバンプ155を形成する。具体的には、図示しないはんだボール搭載装置を用いて各BGA用パッド53上にはんだボールを配置した後、はんだボールを所定の温度に加熱してリフローすることにより、各BGA用パッド53上にはんだバンプ155を形成する。なお、この時点で、コアレス配線基板101の中間製品が完成する。

【0046】

続く分離工程では、従来周知の切断装置などを用いてコアレス配線基板101の中間製品を分割する。その結果、製品部同士が分割され、個々の製品であるコアレス配線基板101が多数個同時に得られる(図1参照)。

【0047】

その後、ICチップ搭載工程を実施する。具体的に言うと、まず、コアレス配線基板101の電極形成領域133にICチップ131を載置する(図12参照)。このとき、ICチップ131の底面側に配置されたはんだバンプ130を、コアレス配線基板101側に配置された異形突起電極11の凹み部13上に載置するようにする。そして、230℃〜260℃程度の温度に加熱して各はんだバンプ130をリフローすることにより、異形突起電極11が接続端子132に対してフリップチップ接続され、コアレス配線基板101にICチップ131が搭載される。さらに、コアレス配線基板101の第1基板主面102とICチップ131との隙間にアンダーフィル134を充填して硬化処理を行い、隙間を樹脂封止する。

【0048】

従って、本実施形態によれば以下の効果を得ることができる。

【0049】

(1)本実施形態のコアレス配線基板101では、電極形成領域133に存在する突起電極の全てが、上面12に凹み部13を有する異形突起電極11となっている。ゆえに、ICチップ131の底面側に配置されたはんだバンプ130を異形突起電極11上に載置すれば、はんだバンプ130の少なくとも一部が凹み部13内に嵌り込むようになる(図12参照)。その結果、はんだバンプ130が凹み部13の内面に接触することによってはんだバンプ130の位置ずれが防止されるため、複数の異形突起電極11からのICチップ131の脱落を未然に防止でき、ひいては、個々の異形突起電極11とICチップ131との接続不良を防止することができる。即ち、ICチップ131との接続に適した異形突起電極11を備えることにより、コアレス配線基板101の信頼性を向上させることが可能となる。

【0050】

また、異形突起電極11の上端における外径A1が異形突起電極11の下端における外径A2よりも大きく設定されているため、異形突起電極11とICチップ131側のはんだバンプ130との接触面積を確保しやすくなる。その結果、はんだバンプ130の位置ずれがより確実に防止されるため、コアレス配線基板101の信頼性をよりいっそう向上させることができる。

【0051】

(2)本実施形態では、電極形成領域133内に存在する突起電極の全てが、異形突起電極11となっている。この場合、多数の異形突起電極11によって複数のはんだバンプ130の位置ずれが防止されるため、複数の異形突起電極11からのICチップ131の脱落をより確実に防止することができる。

【0052】

(3)本実施形態の異形突起電極11は、全体として断面逆台形状をなし、上端における外径A1がソルダーレジスト45の開口部46の上端における外径よりも大きくなっている。その結果、ソルダーレジスト45が剥離したとしても、異形突起電極11に引っ掛かることによって剥離が抑えられる。ゆえに、コアレス配線基板101の信頼性がよりいっそう向上する。

【0053】

(4)本実施形態では、異形突起電極11を高さ方向に切断した断面を平面方向から見たときに、側面14を構成する辺が直線状をなしている。これに伴い、異形突起電極11の上部の形成に用いられるめっきレジスト81の開口部82は、めっきレジスト81を厚さ方向に切断した断面を平面方向から見たとき、開口部82の上端側開口端と下端側開口端とを結ぶ線が直線状になる(図10参照)。また、異形突起電極11の下部の形成に用いられるソルダーレジスト45の開口部46も、ソルダーレジスト45を厚さ方向に切断した断面を平面方向から見たとき、開口部46の上端側開口端と下端側開口端とを結ぶ線が直線状になる(図10参照)。その結果、開口部46,82がレーザー加工しやすい形状となるため、異形突起電極11の形成、ひいては、コアレス配線基板101の形成が容易になる。

【0054】

なお、本実施形態を以下のように変更してもよい。

【0055】

・上記実施形態では、異形突起電極11を高さ方向に切断した断面を平面方向から見たときに、側面14を構成する辺が直線状をなしていたが、側面14を構成する辺の上部が曲線状をなしていてもよい。

【0056】

・上記実施形態では、電極形成領域133内に存在する突起電極の全てが、異形突起電極11となっていた。しかし、図13,図14に示すコアレス配線基板201のように、複数の突起電極のうち電極形成領域202の外周部に位置する突起電極のみを、異形突起電極203としてもよい。なお、電極形成領域202の外周部以外の領域に位置する突起電極204は、上端における外径が下端における外径と等しく設定された円柱状の電極であるため、異形突起電極203よりも小さく形成することができる。ゆえに、突起電極間のピッチをよりいっそうファイン化することができる。

【0057】

・上記実施形態のコアレス配線基板101では、第1基板主面102のみに異形突起電極11が形成されていたが、これに限定されるものではない。例えば、第1基板主面102及び第2基板主面103の両方に異形突起電極11が形成されていてもよい。

【0058】

・上記実施形態では、コアレス配線基板101のパッケージ形態はBGA(ボールグリッドアレイ)であるが、BGAのみに限定されず、例えばPGA(ピングリッドアレイ)やLGA(ランドグリッドアレイ)等であってもよい。

【0059】

次に、前述した実施形態によって把握される技術的思想を以下に列挙する。

【0060】

(1)基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、高さ方向に切断した断面を平面方向から見たときの形状が、両側縁が下端に行くに従って互いに接近する逆テーパ状をなしている異形突起電極であることを特徴とする配線基板。

【0061】

(2)上記手段1において、前記凹み部の深さは、前記異形突起電極の高さの10分の1以上3分の1以下であることを特徴とする配線基板。

【符号の説明】

【0062】

11,203…突起電極としての異形突起電極

12…異形突起電極の上面

13…凹み部

14…異形突起電極の側面

15…アール部

41,42,43,44…層間絶縁層としての樹脂絶縁層

80…積層部

81…レジストとしてのめっきレジスト

82…開口部

101,201…配線基板としてのコアレス配線基板

102…基板主面としての第1基板主面

130…はんだバンプ

131…部品としてのICチップ

132…接続端子

133,202…電極形成領域

204…突起電極

A1…上端における外径

A2…下端における外径

C1…中心軸

【特許請求の範囲】

【請求項1】

基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、

前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極であることを特徴とする配線基板。

【請求項2】

前記凹み部の内面全体は曲面状をなし、前記凹み部の最深部が前記異形突起電極の中心軸上に位置していることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記電極形成領域内に存在する前記突起電極の全てが、前記異形突起電極であることを特徴とする請求項1または2に記載の配線基板。

【請求項4】

前記複数の突起電極は、前記電極形成領域内において前記基板主面の面方向に沿って縦横に複数配列されており、

前記複数の突起電極のうち前記電極形成領域の外周部に位置する突起電極が、前記異形突起電極である

ことを特徴とする請求項1または2に記載の配線基板。

【請求項5】

前記異形突起電極の前記上面と前記異形突起電極の側面との境界部分に、アール部が形成されていることを特徴とする請求項1乃至4のいずれか1項に記載の配線基板。

【請求項6】

前記異形突起電極は、前記凹み部上に載置される複数のはんだバンプを加熱溶融させることによって、部品の底面側に配置された複数の接続端子に対してフリップチップ接続されることを特徴とする請求項1乃至5のいずれか1項に記載の配線基板。

【請求項7】

請求項1乃至6のいずれか1項に記載の配線基板を製造する方法であって、

複数の層間絶縁層を積層してなる積層部を準備する積層部準備工程と、

前記複数の層間絶縁層のうち前記基板主面を有する最上層の層間絶縁層の上にレジストを形成するレジスト形成工程と、

前記レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する開口部形成工程と、

前記開口部の内側に対してめっきを行うことにより、前記開口部に前記異形突起電極を形成する異形突起電極形成工程と

を含むことを特徴とする配線基板の製造方法。

【請求項8】

前記異形突起電極形成工程後、前記異形突起電極に対してエッチングを行うことにより、前記異形突起電極の前記上面と前記異形突起電極の側面との境界部分にアール部を形成するアール部形成工程を行うことを特徴とする請求項7に記載の配線基板の製造方法。

【請求項1】

基板主面上の電極形成領域内に複数の突起電極が配置された配線基板であって、

前記複数の突起電極のうち少なくとも1つは、上面に凹み部を有し、上端における外径が下端における外径よりも大きく設定され、全体として断面逆台形状をなしている異形突起電極であることを特徴とする配線基板。

【請求項2】

前記凹み部の内面全体は曲面状をなし、前記凹み部の最深部が前記異形突起電極の中心軸上に位置していることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記電極形成領域内に存在する前記突起電極の全てが、前記異形突起電極であることを特徴とする請求項1または2に記載の配線基板。

【請求項4】

前記複数の突起電極は、前記電極形成領域内において前記基板主面の面方向に沿って縦横に複数配列されており、

前記複数の突起電極のうち前記電極形成領域の外周部に位置する突起電極が、前記異形突起電極である

ことを特徴とする請求項1または2に記載の配線基板。

【請求項5】

前記異形突起電極の前記上面と前記異形突起電極の側面との境界部分に、アール部が形成されていることを特徴とする請求項1乃至4のいずれか1項に記載の配線基板。

【請求項6】

前記異形突起電極は、前記凹み部上に載置される複数のはんだバンプを加熱溶融させることによって、部品の底面側に配置された複数の接続端子に対してフリップチップ接続されることを特徴とする請求項1乃至5のいずれか1項に記載の配線基板。

【請求項7】

請求項1乃至6のいずれか1項に記載の配線基板を製造する方法であって、

複数の層間絶縁層を積層してなる積層部を準備する積層部準備工程と、

前記複数の層間絶縁層のうち前記基板主面を有する最上層の層間絶縁層の上にレジストを形成するレジスト形成工程と、

前記レジストに、上端側開口の内径が下端側開口の内径よりも大きく設定された開口部を形成する開口部形成工程と、

前記開口部の内側に対してめっきを行うことにより、前記開口部に前記異形突起電極を形成する異形突起電極形成工程と

を含むことを特徴とする配線基板の製造方法。

【請求項8】

前記異形突起電極形成工程後、前記異形突起電極に対してエッチングを行うことにより、前記異形突起電極の前記上面と前記異形突起電極の側面との境界部分にアール部を形成するアール部形成工程を行うことを特徴とする請求項7に記載の配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−93404(P2013−93404A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233720(P2011−233720)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]