配線基板

【課題】 電気的信頼性を改善した低熱膨張な配線基板を提供する。

【解決手段】 本発明の配線基板3は、絶縁層8と、絶縁層8上に形成された導電層13とを備え、絶縁層8が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子16と、第1無機絶縁粒子16よりも粒径が大きく、互いの間に第1無機絶縁粒子16を介在させている複数の着色材粒子17と、複数の第1無機絶縁粒子16および複数の着色材粒子17の周りに充填された樹脂材15とを有することを特徴とするものである。絶縁層8の熱膨張率を低減することができる結果、配線基板3と電子部品との接続部への熱応力の印加を低減でき、配線基板3の電気的信頼性を向上させることができる。

【解決手段】 本発明の配線基板3は、絶縁層8と、絶縁層8上に形成された導電層13とを備え、絶縁層8が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子16と、第1無機絶縁粒子16よりも粒径が大きく、互いの間に第1無機絶縁粒子16を介在させている複数の着色材粒子17と、複数の第1無機絶縁粒子16および複数の着色材粒子17の周りに充填された樹脂材15とを有することを特徴とするものである。絶縁層8の熱膨張率を低減することができる結果、配線基板3と電子部品との接続部への熱応力の印加を低減でき、配線基板3の電気的信頼性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器(例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ機器およびその周辺機器)等に使用される配線基板に関するものである。

【背景技術】

【0002】

従来、電子機器に使用される配線基板としては、例えば特許文献1に開示されたもののように、樹脂材料から成る絶縁層を有する配線基板が用いられている。

【0003】

しかし、従来の配線基板では、絶縁層に樹脂材料を使用しているために、配線基板とこの配線基板に実装される電子部品との熱膨張差が大きくなってしまう。

【0004】

そして、その熱膨張差に起因して、配線基板と電子部品との接続部に応力が印加されやすく、その結果、配線基板の接続信頼性が低下していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−116174号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、電気的信頼性を改善した配線基板およびそれを用いた実装構造体を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の一形態に係る配線基板は、絶縁層と、該絶縁層上に形成された導電層とを備え、前記絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子と、該第1無機絶縁粒子よりも粒径が大きく、互いの間に該第1無機絶縁粒子を介在させている複数の着色材粒子と、複数の前記第1無機絶縁粒子および複数の前記着色材粒子の周りに充填された樹脂材とを有することを特徴とするものである。

【発明の効果】

【0008】

本発明の一形態に係る配線基板によれば、絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子とを有し、絶縁層が熱膨張率の小さい第1無機絶縁粒子を主成分として形成されていることから、絶縁層の熱膨張率を低減することができる。その結果、配線基板と電子部品との接続部への熱応力の印加を低減でき、配線基板の電気的信頼性を向上させることができる。

【0009】

また、絶縁層が、互いの間に第1無機絶縁粒子を介在させて互いに離れている複数の着色材粒子を有することによって、絶縁層を均一に着色し、この着色された絶縁層と絶縁層上に形成された導電層との識別性を向上させることができる。その結果、パターニングされた導電層の検査ミスを低減することが容易となるので、電気的信頼性を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態にかかる実装構造体を厚み方向に切断した断面図である。

【図2】図2は、図1に示した実装構造体のR1部分を拡大して示した断面図である。

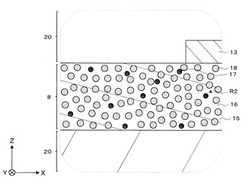

【図3】図3は、図2に示した実装構造体のR2部分を拡大して示した断面図である。

【図4】図4(a)および(b)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図であり、図4(c)は、図4(b)のR3部分を拡大して示した断面図である。

【図5】図5(a)〜(c)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【図6】図6(a)〜(c)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【図7】図7(a)および(b)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【発明を実施するための形態】

【0011】

以下に、本発明の一実施形態に係る配線基板を含む実装構造体を、図面を参照しつつ詳細に説明する。

【0012】

図1に示した本発明の一実施形態にかかる実装構造体1は、例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ装置またはその周辺機器等の電子機器に使用されるものである。この実装構造体1は、電子部品2と電子部品2が実装された配線基板3とを含んでいる。

【0013】

電子部品2は、例えばICまたはLSI等の半導体素子であり、配線基板3に半田等の導電材料からなるバンプ4を介してフリップチップ実装されている。

【0014】

配線基板3は、電子部品2を支持するとともに、電子部品2を駆動もしくは制御するための電源や信号を電子部品2へ供給する機能を有する。この配線基板3は、コア基板5と、コア基板5の両主面に形成された一対のビルドアップ層6とを含んでいる。

【0015】

コア基板5は、配線基板3の剛性を高めつつ一対のビルドアップ層6間の導通を図るものである。このコア基板5は、基体7と、基体7の両主面に形成された絶縁層8と、基体7および絶縁層8を貫通して形成される円筒状のスルーホール導体9と、スルーホール導体9の中空を埋める絶縁体10とを含んでいる。

【0016】

基体7は、コア基板5の剛性を高めるものである。この基体7は、例えば、樹脂部11と樹脂部11に被覆された基材12とを含んでいる。この基体7の平面方向への熱膨張率は、例えば3ppm/℃以上20ppm/℃以下に設定されている。また、基体7の厚み方向への熱膨張率は、例えば30ppm/℃以上50ppm/℃以下に設定されている。ここで、熱膨張率は、例えば、市販のTMA(Thermo-Mechanical Analysis:熱機械分析)装置を用いてJISK7197−1991に準じた測定方法によって測定される。

【0017】

樹脂部11は、基体7の主要部をなすものである。この樹脂部11は、例えばエポキシ樹脂、ビスマレイミドトリアジン樹脂、シアネート樹脂、ポリパラフェニレンベンズビスオキサゾール樹脂、全芳香族ポリアミド樹脂、ポリイミド樹脂、芳香族液晶ポリエステル樹脂、ポリエーテルエーテルケトン樹脂またはポリエーテルケトン樹脂等の材料を使用することができる。樹脂部11の熱膨張率は、例えば20ppm/℃以下以上50ppm/℃以下に設定されている。

【0018】

基材12は、基体7の剛性を高めつつ、熱膨張を低減するものである。この基材12は、繊維により構成された織布もしくは不織布繊維を一方向に配列したものを使用することができる。繊維としては、例えばガラス繊維、樹脂繊維、炭素繊維または金属繊維等を使用することができる。

【0019】

絶縁層8は、コア基板5の剛性を高めつつ、熱膨張を低減させるとともに、コア基板5の両主面に形成されるビルドアップ層6に含まれる導電層13を支持するものである。この絶縁層8は、無機絶縁構造体14と、無機絶縁構造体14が有する間隙に充填された樹脂材15とを含んでいる。

【0020】

絶縁層8は、無機絶縁構造体14を65体積%以上含み、樹脂材12を35体積%以下含むことが望ましい。その結果、絶縁層8の平面方向および厚み方向の熱膨張率は、例えば0ppm/℃以上10ppm/℃以下に設定されている。なお、体積含有率は、無機絶縁層8の研摩面を電界放出型電子顕微鏡で撮影し、画像解析装置等を用いて、無機絶縁構造体14の面積比率(面積%)を10個の断面にて測定し、その測定値の平均値を算出して含有量(体積%)とみなすことによって求められる。

【0021】

無機絶縁構造体14は、絶縁層8の主要部をなすものであり、絶縁層8の剛性を向上させるとともに、熱膨張を低減させるものである。この無機絶縁構造体14は、第1無機絶縁粒子16と、第1無機絶縁粒子16よりも粒径が大きい着色材粒子17と、着色材粒子17よりも粒径が大きい第2無機絶縁粒子18とを含んでいる。この無機絶縁構造体14は、図2および図3に示すように、複数の第1無機絶縁粒子16が、複数の第2無機絶縁粒子18同士間および複数の着色材粒子17同士間、あるいは第2無機絶縁粒子18と着色材粒子17との間に介在している。また、無機絶縁構造体14内の第1無機絶縁粒子16同士、および第1無機絶縁粒子16と第2無機絶縁粒子18とが、互いの少なくとも一部でネック構造を介して接続している。また、無機絶縁構造体14は、複数の第1、第2無機絶縁粒子16、18とネック構造とに囲まれた間隙を有する。

【0022】

無機絶縁構造体14は、第1無機絶縁粒子16を6体積%以上35体積%以下含み、第2無機絶縁粒子18を60体積%以上93体積%以下含み、着色材粒子17を1体積%以上5体積%以下含むことが望ましい。

【0023】

その結果、熱膨張率の小さい第1無機絶縁粒子16および第2無機絶縁粒子18を主成分としているので、無機絶縁構造体14の熱膨張率は低減される。また、複数の着色材粒子17が互いに離れて配置されていることから、無機絶縁構造体14中で着色材粒子17が凝集するのを効果的に抑制することができるので、無機絶縁構造体14を均一に着色し、絶縁層8と絶縁層8上に形成された導電層13との識別性を向上させることができる。

【0024】

第1無機絶縁粒子16は、無機絶縁構造体14の主要部を成すものである。この第1無機絶縁粒子16は、良好に無機絶縁構造体14の絶縁を図るために、例えば酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウムから成る。また、第1無機絶縁粒子16は、非晶質体を用いることが望ましい。その結果、第1無機絶縁粒子16の結晶構造に起因した無機絶縁構造体14におけるクラックの発生を低減することができる。また、第1無機絶縁粒子16は、球状であることが望ましい。球状であると、第1無機絶縁粒子16を充填しやすくなるため、無機絶縁構造体14の内部構造を緻密にできる。

【0025】

また、第1無機絶縁粒子16の粒径は、可視光の波長よりも小さい。その結果、第1無機絶縁粒子16の粒径が非常に微小であることから、比表面積が大きく表面エネルギーが大きくなり、表面の原子が活発に運動するため、第1無機絶縁粒子16は、他の第1無機絶縁粒子16あるいは第2無機絶縁粒子18と強固に結合する。なお、可視光の波長とは

、JISZ8120−2001に準じ、その波長範囲が360nm以上830nm以下のものをいう。したがって、第1無機絶縁粒子16の粒径は、可視光の波長範囲の下限値である360nmよりも小さいことが好ましい。

【0026】

特に、このような第1無機絶縁粒子16としては、粒径が3nm以上110nm以下であることが望ましい。粒径がこの範囲にあると、第1無機絶縁粒子16を結晶開始温度以下といった低温で、非晶質体である第1無機絶縁粒子16の結晶構造を維持しつつ、第1無機絶縁粒子16同士を強固に結合させることができる。

【0027】

なお、第1無機絶縁粒子16の粒径は、絶縁層8の研摩面または破断面を電界放出型電子顕微鏡で観察し、20粒子数以上50粒子数以下の粒子を含むように拡大した断面を撮影し、各粒子のこの拡大した断面に現れた最大径を測定して平均値を算出することによって求められる。以下、着色材粒子17および第2無機絶縁粒子18の粒径も、第1無機絶縁粒子16の粒径と同様に測定して求められる。

【0028】

着色材粒子17は、可視光の波長を選択的に吸収することによって無機絶縁構造体14、ひいては絶縁層8を着色するためのものである。この着色材粒子17は、例えばベンガラ、ウルトラマリン、ジンクイエロー、ジンクグリーン、孔雀石、マンガンバイオレット、メチルバイオレット、グラファイト、酸化鉄黒等の無機材料から成る。また、着色材粒子17は、その粒径が、例えば0.4μm以上0.9μm以下に設定されている。

【0029】

第2無機絶縁粒子18は、第1無機絶縁粒子16とともに無機絶縁構造体14の主要部を成すものである。この第2無機絶縁粒子18は、例えば酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウムから成る。また、第1無機絶縁粒子16は、第1無機絶縁粒子16の結晶構造に起因した無機絶縁構造体14におけるクラックの発生を低減するために、非晶質体を用いることが望ましい。また、第2無機絶縁粒子18は、球状であることが望ましい。球状であると、第2無機絶縁粒子18の表面が滑らかになり、この表面における応力が分散されるので、第2無機絶縁粒子18の表面を起点としたクラックの発生を低減することができる。

【0030】

また、第2無機絶縁粒子18は、第1無機絶縁粒子16よりも粒径が大きい。これにより、第1無機絶縁粒子16同士の結合が破壊されて生じた無機絶縁構造体14内のクラックの伸長において、このクラックが粒径の大きい第2無機絶縁粒子18を迂回して伸長する分、その伸長に大きなエネルギーが必要となる。それゆえ、第1無機絶縁粒子16よりも粒径の大きい第2無機絶縁粒子18によって、良好に無機絶縁構造体14におけるクラックの伸長を抑制することができる。なお、第2無機絶縁粒子18の粒径は、可視光の波長の最小値(360nm)よりも大きく設定されており、例えば0.5μm以上5μm以下に設定されている。また、第2無機絶縁粒子18の粒径は、可視光の波長の最大値(830nm)よりも大きく設定されていることが望ましい。

【0031】

また、第2無機絶縁粒子18は、第1無機絶縁粒子16と同じ材料で形成することが好ましい。この場合には、粒子同士の結合が強固になり、無機絶縁構造体14に生じるクラックを良好に低減することができる。なお、第2無機絶縁粒子18は、第1無機絶縁粒子16と異なる材料で形成しても構わない。

【0032】

樹脂材15は、絶縁層8が含む第1無機絶縁粒子16、着色材粒子17および第2無機絶縁粒子18の周囲に充填されるものであり、例えばエポキシ樹脂、ポリイミド樹脂、アクリル樹脂、シアネート樹脂、フッ素樹脂、シリコン樹脂、ポリフェニレンエーテル樹脂またはビスマレイドトリアジン樹脂等の樹脂材料を用いることができる。また、樹脂材15の屈折率は、第2無機絶縁粒子18と異なるものが用いられる。このような樹脂材15

の屈折率は、例えば、第2無機絶縁粒子18の屈折率の0.9倍よりも小さく、または第2無機絶縁粒子18の屈折率の例えば1.1倍よりも大きく設定される。

【0033】

また、無機絶縁構造体14の間隙中に充填される樹脂材15は、上記の樹脂材料の中でもエポキシ樹脂を用いることが望ましい。エポキシ樹脂は、分子構造が接着に好適な構造であるため、着色材粒子17と樹脂材15との接着が強固となり、絶縁層8にクラックが入りにくくなり、基板の薄型化にも対応することができる。

【0034】

また、着色材粒子17の表面をシランカップリング剤で適切に処理しておけば、着色材粒子17の表面に配された水酸基が樹脂材15のエポキシ基と強固に結合する。エポキシ基は大気中の水分と反応し、両端に水酸基(OH基)を形成し、次に、エポキシ基に形成された水酸基と着色材粒子17の表面に配された水酸基とが脱水縮合することで、樹脂材15のエポキシ基は着色材粒子17の表面に配された水酸基と結合し、樹脂材15との接着も強固になり、配線基板3の強度をより向上できる点で好ましい。

【0035】

一方、コア基板5の上下面には、上述した如く、一対のビルドアップ層6が形成されている。ビルドアップ層6は、絶縁層8、導電層13およびビア導体19を含んでいる。

【0036】

絶縁層8は、後述する導電層13を支持する支持部材として機能し、導電層13同士の短絡を抑制する絶縁部材として機能するものであり、上述したものと同様である。そして、上述した樹脂材15と同様の材料から成る接着層20を介して積層される。

【0037】

導電層13は、絶縁層8上に形成され、絶縁層8を介して厚み方向に互いに離して配置されている。導電層13としては、例えば銅、銀、金、アルミニウムまたはニッケルクロム等の金属材料によって形成されたものを使用することができる。

【0038】

ビア導体19は、厚み方向に互いに離して配置した導電層13同士を相互に接続するものであり、コア基板5に向って径が小さくなる柱状に形成されている。ビア導体19としては、例えば銅、銀、金、アルミニウムまたはニッケルクロム等の導電材料によって形成されたものを使用することができる。

【0039】

導電層13およびビア導体19は、互いに電気的に接続されており、接地用配線、電力供給用配線および/または信号用配線を含む配線部を構成している。

【0040】

ところで、第1無機絶縁粒子16の粒径が可視光の波長よりも小さいことから、可視光は、第1無機絶縁粒子16によって反射されにくいため、無機絶縁構造体14内を透過しやすい。そして、可視光が、可視光の波長よりも大きい球体である第2無機絶縁粒子18に到達すると、入射してきた方向と同じ方向に光が反射(再帰性反射)しやすい。これは、具体的には、以下のようにして起こる。

【0041】

まず、可視光が、可視光の波長よりも大きい第2無機絶縁粒子18の外表面に達すると、可視光は、一般的に透光性の高い酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウム等の材料から成る第2無機絶縁粒子18の中に入る。そして、第2無機絶縁粒子18の中に入った可視光は、第2無機絶縁粒子18の内表面において、第2無機絶縁粒子18と樹脂材15との屈折率の違いによって反射し、第2無機絶縁粒子18の外へ出る。この際、反射された可視光は、第2無機絶縁粒子18の中に入る際の屈折と、第2無機絶縁粒子18の内表面における反射と、第2無機絶縁粒子18の外に出る際の屈折とによって、第2無機絶縁粒子18に対して入射してきた方向と同じ方向に光が反射(再帰性反射)することとなる。

【0042】

ここで、例えば、光を照射して反射光のコントラストによって、絶縁層8上に形成された導電層13の配線パターンを検査する際に、絶縁層8が再帰性反射しやすいと、照射した光を金属光沢を有する導電層13と同様に反射する部材として絶縁層8が認識されてしまい、導電層13と絶縁層8との識別性が低下しやすい。

【0043】

一方、本実施形態の配線基板3においては、無機絶縁構造体14が着色材粒子17を含んでいることから、着色材粒子17が可視光を吸収するため、無機絶縁構造体14内を透過あるいは無機絶縁構造体14から反射する可視光の量を低減することができる。したがって、絶縁層8において、上述した再帰性反射による可視光の反射を低減することができるため、導電層13と絶縁層8との識別性を高めることができる。

【0044】

また、導電層13のパターン等の検査に関して、配線基板3に光を照射してその反射光を分析する検査手法を使用する場合には、照射する光の明度、彩度、色相を任意に選択して、選択した光を照射する。そして、反射光について最もコントラスト差が認められるパラメータを基に、導電層13による配線パターンを認識し、配線パターンの適否を検討することになる。この場合、例えば、明度を基に配線パターンの検査を行なう際には、その明度差が絶縁層8と導電層13とで例えば10%以上であれば、両者を確実に識別することができる。ここで、明度は、例えば分光光度計(日立U−4100)によって測定される。

【0045】

着色材粒子17は、明度、彩度または色相のいずれかにおいて、絶縁層8と導電層13とのコントラストを強調するために機能するものであり、例えばベンガラは褐色、ウルトラマリンは青色、ジンクイエローは黄色、ジンクグリーンおよび孔雀石は緑、マンガンバイオレットおよびメチルバイオレットは紫色、グラファイトは灰色、酸化鉄黒は黒色に絶縁層8を着色する。このうち灰色および黒色は、多くの波長の可視光が吸収された結果の色調なので、絶縁層8が反射する光の量を効率よく低減させるには、グラファイトまたは酸化鉄黒を着色材粒子17に用いることが好ましい。

【0046】

なお、上述したように、着色材粒子17は、無機絶縁構造体14中に1体積%以上5体積%以下含まれることが望ましい。着色材粒子17が1体積%以上含まれることで良好に絶縁層8が着色され、5体積%以下含まれていることにより、配線基板3の電気的特性等を良好に保持することができる。

【0047】

また、無機絶縁構造体14は、上述したように、複数の第1無機絶縁粒子16が、複数の複数の着色材粒子17同士間に介在して形成されている。すなわち、複数の第1無機絶縁粒子16が着色材粒子17間に介在することによって、複数の着色材粒子17同士は凝集が抑制されて互いに離れて、絶縁層8中に一様に分布している。この結果、絶縁層8は、略均一に入射光あるいは反射光を吸収することができ、一様に絶縁層8を着色することができるため、導電層13による配線パターンとの識別性を向上させることができる。

【0048】

また、着色材粒子17を、無機材料とすれば、絶縁層8を低熱膨張にできる点で好ましい。その中でも、着色材粒子17を酸化物とすれば、着色材粒子17の酸素原子と第1無機絶縁粒子16の酸素原子が大気中の水原子を介して水素結合することになり、配線基板3の弾性率を高くし、強度を高くすることができるという点で好ましい。

【0049】

そして、無機絶縁構造体14は、第1無機絶縁粒子16が第1無機絶縁粒子16同士および第2無機絶縁粒粒子18と、少なくとも一部でネック構造を介して結合して形成されており、無機絶縁構造体14に含まれた第1無機絶縁粒子16、第2無機絶縁粒子18および着色材粒子17は、球状で存在していることが好ましい。着色材粒子17も球状であることによって、様々な方向から入射してくる光が入射角によらずに着色材粒子17に均一に当たるようになり、あるいは着色材粒子17によって反射される光は、入射光の角度

の差異によって様々な方向に拡散し、絶縁層8内に光をいきわたらせることができるので、着色された絶縁層8における色斑等の発生を良好に低減することができる。

【0050】

さらに、着色材粒子17は、第1無機絶縁粒子16よりも大きく、第2無機絶縁粒子18よりも小さいことが好ましい。着色材粒子17が第1無機絶縁粒子16よりも大きいことで、着色材粒子17の周囲に配された複数の第1無機絶縁粒子16を透過した光、あるいは第1無機絶縁粒子16によって反射または散乱した光が着色材粒子17にとらえられやすくなる。また、第2無機絶縁粒子18は、上述したように再帰性反射を引き起こす主な要因となるが、着色材粒子17が第2無機絶縁粒子18よりも小さいことで、着色材粒子17をより良好に分散して第2無機絶縁粒子18の周囲に配置することが可能になる。これにより、着色材粒子17が第2無機絶縁粒子18の入射光や反射光を効果的にとらえ、第2無機絶縁粒子18からの反射光を低減することができる。

【0051】

かくして、上述した実装構造体1は、配線基板3から供給される電源や信号に応じて電子部品2を駆動もしくは制御することにより、所望の機能を発揮する。

【0052】

次に、上述した実装構造体1の製造方法を、図2から図5を参照しつつ説明する。

【0053】

(1)まず、図4(a)に示すように、第1無機絶縁粒子16、第2無機絶縁粒子18、溶剤および着色材粒子17を含む無機絶縁ゾル21と、銅箔22とを準備し、銅箔22の一主面に無機絶縁ゾル21を塗布する。

【0054】

溶剤は、例えばメタノール、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、またはジメチルアセトアミド等の有機溶剤を含むものを使用することができる。なかでも、メタノール、イソプロパノールおよび/またはプロピレングリコールモノメチルエーテルを含むものを使用することが望ましい。その結果、無機絶縁ゾル11xを均一に塗布することができ、かつ、後の工程にて、溶剤を効率良く蒸発させることができる。

【0055】

無機絶縁ゾル21は、例えば、以下のようにして形成することができる。

【0056】

まず、溶剤と第1無機絶縁粒子16とを混合した溶液を準備した後、該溶液に着色材粒子17を混合して攪拌する。このように予め溶液中に第1無機絶縁粒子16を分散させることによって、着色材粒子17を溶液に混合して攪拌する際に、比表面積が大きく表面が活性化している第1無機絶縁粒子16が、その表面を安定化させようとして着色材粒子17の周囲に凝集することになり、攪拌して分散した着色材粒子9同士が凝集することを良好に低減することができる。したがって、複数の着色材粒子17間に、良好に第1無機絶縁粒子16を配することができる。なお、溶液の攪拌は、例えば、ボールミルで約6時間行なうことで、良好に着色材粒子17の周囲に第1無機絶縁粒子16が配される。また、第1無機絶縁粒子16は、溶剤と混合する前に、シランカップリング剤によって表面に水酸基を配置させることが好ましい。その結果、溶剤との親和性が増し、溶液中に良好に分散させることができる。

【0057】

次に、溶液にさらに第2無機絶縁粒子18を混合して攪拌する。その結果、第1無機絶縁粒子16および着色材粒子17を混合した後、第2無機絶縁粒子18を混合することによって、着色材粒子17を、その粒径よりも大きい第2無機絶縁粒子18の周囲に良好に配することができる。なお、第2無機絶縁粒子18の攪拌は、例えばボールミルで12時間行なうことによって、良好に攪拌することができる。

【0058】

以上の工程によって、無機絶縁ゾル21を形成することができる。

【0059】

また、無機絶縁ゾル21は、以下のようにして形成しても構わない。

【0060】

まず、上述した方法と同様にして、溶剤と第1無機絶縁粒子16とを混合して溶液を作製し、この溶液に着色材粒子17を混合して攪拌する。次に、この攪拌した溶液を噴霧乾燥することによって、溶剤を蒸発させるとともに、第1無機絶縁粒子16と着色材粒子17とから成る粉体を作製する。次に、この粉体と溶剤と第2無機絶縁粒子18とを混合して攪拌することによって、無機絶縁ゾル21を形成する。

【0061】

この方法では、第1無機絶縁粒子16と着色材粒子17とから成る粉体を作製している。この粉体においては、第1無機絶縁粒子16が着色材粒子17を取り囲んでおり、第1無機絶縁粒子16と着色材粒子17とが強く結合している。その結果、粉体と溶剤と第2無機絶縁粒子とを混合して攪拌する際に、第1無機絶縁粒子16と着色材粒子17との結合を良好に維持することができ、着色材粒子17と第2無機絶縁粒子との間に第1無機絶縁粒子を良好に配することができる。

【0062】

なお、噴霧乾燥においては、例えばスプレードライ法を用いて行なうことができる。具体的には、溶液を粒状に噴霧するとともに例えば100℃で加熱し、溶剤を蒸発させることによって、粉体を形成することができる。また、粉体と溶剤と第2無機絶縁粒子18とを混合して攪拌する際には、新たに第1無機絶縁粒子16を加えて攪拌することが好ましい。その結果、新たに表面が活性化している第1無機絶縁粒子16を混合することによって、良好に第1無機絶縁粒子16と第2無機絶縁粒子18とを結合することができる。

【0063】

一方、無機絶縁ゾル21の銅箔22への塗布は、例えばディスペンサー、バーコーター、ダイコーターまたはスクリーン印刷を用いて行なうことができる。

【0064】

(2)図4(b)および(c)に示すように、溶剤を蒸発させた後、無機絶縁ゾル21を加熱し、第1無機絶縁粒子16同士を結合させるともに、第1無機絶縁粒子16と第2無機絶縁粒子18とを結合させることにより、無機絶縁ゾル21を無機絶縁構造体14にして、銅箔22と無機絶縁構造体14とを有する積層シート23を形成する。

【0065】

無機絶縁ゾル21の加熱は、例えば、150℃〜230℃で2時間加熱することによって、無機絶縁ゾル21を完全に乾燥させて、無機絶縁粒子同士がネック構造を介して接続した無機絶縁構造体14が形成される。ここで、無機絶縁ゾル21は粒径が微小に設定された第1無機絶縁粒子16を含むため、無機絶縁ゾル21の加熱温度が第1無機絶縁粒子16の結晶化開始温度未満と低温であっても、無機絶縁粒子同士を強固に結合させることができる。

【0066】

(3)図5(a)に示すように、基体前駆体24を準備する。基体前駆体24は、例えば、未硬化樹脂と基材12とを含む複数の樹脂シートを積層することによって作製することができる。なお、未硬化は、ISO472:1999に準ずるA−ステージB−ステージの状態である。

【0067】

(4)図5(b)に示すように、基体前駆体24の上下面それぞれに無機絶縁構造体14を含む積層シート23を積層して積層体25とし、この積層体25を上下方向に加熱加圧することによって、基体前駆体24の未硬化樹脂を、無機絶縁構造体14の網目状構造の間隙中に充填しつつ熱硬化する。これにより、無機絶縁構造体14に樹脂材15が充填された絶縁層8を基体7の両主面に形成することができる。

【0068】

積層体25の加熱加圧は、温度が基体前駆体24の硬化開始温度以上熱分解温度未満に設定されていることが望ましい。具体的には、積層体25の加熱加圧は、温度が例えば170℃以上230℃以下に設定され、圧力が例えば2MPa以上3MPa以下に設定され、時間が例えば0.5時間以上2時間以下に設定されている。なお、硬化開始温度は、樹脂が、ISO472:1999に準ずるC−ステージの状態となる温度である。また、熱分解温度は、ISO11358:1997に準ずる熱質量測定において、樹脂の質量が5%減少する温度である。

【0069】

(5)図5(c)に示すように、基体7を上下方向に貫通するスルーホール導体9を形成し、基体7上に導電層13を形成する。具体的には、以下のように行なう。

【0070】

まず、例えばドリル加工やレーザー加工等により、基体7を厚み方向に貫通するスルーホールTを複数形成する。次に、例えば無電解めっき法、蒸着法、CVD法あるいはスパッタリング法等により、スルーホールTの内壁に導電材料を被着させて、円筒状のスルーホール導体9を形成する。次に、円筒状のスルーホール導体9の内部に、樹脂材料等を充填し、絶縁体10を形成する。次に、例えば無電解めっき法、蒸着法、CVD法あるいはスパッタリング法等により、導電材料を絶縁体10の露出部に被着させる。次に、フォトリソグラフィー技術、エッチング等を用いて銅箔22をパターニングすることにより、配線パターン形状の導電層13を形成する。

【0071】

(6)導電層13における配線パターンの検査を行なう。配線パターンの検査は、例えば、光学式自動外観検査(Automated Optical Inspection)装置によって行なうことができる。具体的には、配線基板3に可視光を照射し、その反射光をCCD等の受光素子でとらえ、配線部(主に銅からなる)とその他の部分(主に樹脂からなる)とを画像処理して、色調の差を識別して配線形状を割り出し、これを設計データと比較して適否を判定する。

【0072】

ここで、上述した如く、絶縁層6が着色材粒子17を含むため、第1無機絶縁粒子16および第2無機絶縁粒子18による可視光の反射を低減することができる。その結果、絶縁層6と導電層13による配線パターンとの識別性を向上させることによって、配線パターンの検査を良好に行なうことができる。

【0073】

以上のようにして、コア基板5を作製することができる。

【0074】

(7)図6(a)に示すように、(1)および(2)の工程と同様に、銅箔22と無機絶縁構造体14とを有する積層シート23を形成し、未硬化の樹脂材料から成る接着層前駆体26を、無機絶縁構造体14を介して積層シート23上に貼り合わせる。

【0075】

接着層前駆体26は、例えば真空ラミネーター、ロールラミネーターあるいは真空プレスによって、無機絶縁構造体14と接するように貼り合わせる。この貼り合わせの工程では、貼り合わせ時に加圧するともに、樹脂が熱硬化しない温度範囲(樹脂のガラス転移点温度以上、重合開始温度未満)で接着層前駆体26を加熱することにより、接着層前駆体26の樹脂を流動化させ、この流動化した樹脂を無機絶縁構造体14の網目状構造の間隙中に充填させる。なお、接着層前駆体26のうち、無機絶縁構造体14の間隙に充填された未硬化樹脂は、後の工程で硬化されることによって、絶縁層8の樹脂材15と成る。

【0076】

(8)図6(b)に示すように、コア基板5の上下面それぞれに接着層前駆体26を介して積層シート23を積層し、該積層体を上下方向に加熱加圧することにより、接着層前駆体26を硬化させて接着層20にする。なお、この積層体の加熱加圧は、例えば(4)

の工程と同様に行なうことができる。

【0077】

(9)図6(c)に示すように、例えば硫酸および過酸化水素水の混合液、塩化第二鉄溶液塩化第二銅溶液等を用いたエッチング法により、絶縁層8から銅箔22を剥離する。

【0078】

(10)図7(a)に示すように、第2樹脂層22および絶縁層8を上下方向に貫通するビア導体19を形成し、絶縁層8上に導電層13を形成する。具体的には、以下のように行なう。

【0079】

まず、例えばYAGレーザー装置あるいは炭酸ガスレーザー装置により、第2樹脂層22および絶縁層8にビア孔Vを形成し、ビア孔V内に導電層13の少なくとも一部を露出させる。次に、例えばセミアディティブ法、サブトラクティブ法あるいはフルアディティブ法等により、ビア孔Vにビア導体19を形成するとともに絶縁層8上に導電層13を形成する。

【0080】

なお、導電層13を形成した後は、(5)と同様に配線パターンの検査を行なう。

【0081】

(11)図7(b)に示すように、(7)〜(10)の工程を繰り返すことにより、コア基板5の上下面にビルドアップ層6を形成する。そして、本工程を繰り返すことにより、ビルドアップ層6を多層化することができる。

【0082】

以上のようにして、配線基板3を作製することができる。

【0083】

(12)バンプ4を介して配線基板3に電子部品2をフリップチップ実装することにより、図1に示した実装構造体1を作製することができる。

【0084】

なお、本発明は、以上の実施の形態の例によって限定されるものではなく、本発明の要旨を逸脱しない範囲の変更を加えた実施の態様は、いずれも本発明の範囲内に含まれる。

【0085】

例えば、上述した本発明の実施形態においては、着色材粒子として無機材料から成るものを用いたが、着色材粒子として有機材料から成るものを用いても構わない。この場合には、無機材料と比較して、有機材料が有するπ電子によって分子が活発に運動するため、絶縁層をより効果的に着色することができる。

【0086】

この着色材粒子に用いる有機材料は、金属を配位結合してなる錯体を含むことが望ましい。その結果、紫外線が照射された場合に、着色材粒子の錯体が紫外線を吸収するため、紫外線に起因した着色材粒子の有機材料の重合を良好に低減することができる。したがって、有機材料の重合に起因した着色材粒子の変色を低減することができるため、絶縁層の色むらを低減できる。このような有機材料としては、銅フタロシアニンブルーおよび銅フタロシアニングリーンを用いることができる。なお、着色材粒子として有機材料から成るものを用いる場合には、上述した(2)の工程で、着色材粒子を構成する有機材料の分解温度以下で、無機絶縁ゾルを加熱する必要がある。

【符号の説明】

【0087】

1 実装構造体

2 電子部品

3 配線基板

4 バンプ

5 コア基板

6 ビルドアップ層

7 基体

8 絶縁層

9 スルーホール導体

10 絶縁体

11 樹脂部

12 基材

13 導電層

14 無機絶縁構造体

15 樹脂材

16 第1無機絶縁粒子

17 着色材粒子

18 第2無機絶縁粒子

19 ビア導体

20 接着層

21 無機絶縁ゾル

22 銅箔

23 積層シート

24 基体前駆体

25 積層体

26 接着層前駆体

【技術分野】

【0001】

本発明は、電子機器(例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ機器およびその周辺機器)等に使用される配線基板に関するものである。

【背景技術】

【0002】

従来、電子機器に使用される配線基板としては、例えば特許文献1に開示されたもののように、樹脂材料から成る絶縁層を有する配線基板が用いられている。

【0003】

しかし、従来の配線基板では、絶縁層に樹脂材料を使用しているために、配線基板とこの配線基板に実装される電子部品との熱膨張差が大きくなってしまう。

【0004】

そして、その熱膨張差に起因して、配線基板と電子部品との接続部に応力が印加されやすく、その結果、配線基板の接続信頼性が低下していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−116174号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、電気的信頼性を改善した配線基板およびそれを用いた実装構造体を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の一形態に係る配線基板は、絶縁層と、該絶縁層上に形成された導電層とを備え、前記絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子と、該第1無機絶縁粒子よりも粒径が大きく、互いの間に該第1無機絶縁粒子を介在させている複数の着色材粒子と、複数の前記第1無機絶縁粒子および複数の前記着色材粒子の周りに充填された樹脂材とを有することを特徴とするものである。

【発明の効果】

【0008】

本発明の一形態に係る配線基板によれば、絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子とを有し、絶縁層が熱膨張率の小さい第1無機絶縁粒子を主成分として形成されていることから、絶縁層の熱膨張率を低減することができる。その結果、配線基板と電子部品との接続部への熱応力の印加を低減でき、配線基板の電気的信頼性を向上させることができる。

【0009】

また、絶縁層が、互いの間に第1無機絶縁粒子を介在させて互いに離れている複数の着色材粒子を有することによって、絶縁層を均一に着色し、この着色された絶縁層と絶縁層上に形成された導電層との識別性を向上させることができる。その結果、パターニングされた導電層の検査ミスを低減することが容易となるので、電気的信頼性を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態にかかる実装構造体を厚み方向に切断した断面図である。

【図2】図2は、図1に示した実装構造体のR1部分を拡大して示した断面図である。

【図3】図3は、図2に示した実装構造体のR2部分を拡大して示した断面図である。

【図4】図4(a)および(b)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図であり、図4(c)は、図4(b)のR3部分を拡大して示した断面図である。

【図5】図5(a)〜(c)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【図6】図6(a)〜(c)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【図7】図7(a)および(b)は、それぞれ図1に示す実装構造体の製造工程を説明する厚み方向に切断した断面図である。

【発明を実施するための形態】

【0011】

以下に、本発明の一実施形態に係る配線基板を含む実装構造体を、図面を参照しつつ詳細に説明する。

【0012】

図1に示した本発明の一実施形態にかかる実装構造体1は、例えば各種オーディオビジュアル機器、家電機器、通信機器、コンピュータ装置またはその周辺機器等の電子機器に使用されるものである。この実装構造体1は、電子部品2と電子部品2が実装された配線基板3とを含んでいる。

【0013】

電子部品2は、例えばICまたはLSI等の半導体素子であり、配線基板3に半田等の導電材料からなるバンプ4を介してフリップチップ実装されている。

【0014】

配線基板3は、電子部品2を支持するとともに、電子部品2を駆動もしくは制御するための電源や信号を電子部品2へ供給する機能を有する。この配線基板3は、コア基板5と、コア基板5の両主面に形成された一対のビルドアップ層6とを含んでいる。

【0015】

コア基板5は、配線基板3の剛性を高めつつ一対のビルドアップ層6間の導通を図るものである。このコア基板5は、基体7と、基体7の両主面に形成された絶縁層8と、基体7および絶縁層8を貫通して形成される円筒状のスルーホール導体9と、スルーホール導体9の中空を埋める絶縁体10とを含んでいる。

【0016】

基体7は、コア基板5の剛性を高めるものである。この基体7は、例えば、樹脂部11と樹脂部11に被覆された基材12とを含んでいる。この基体7の平面方向への熱膨張率は、例えば3ppm/℃以上20ppm/℃以下に設定されている。また、基体7の厚み方向への熱膨張率は、例えば30ppm/℃以上50ppm/℃以下に設定されている。ここで、熱膨張率は、例えば、市販のTMA(Thermo-Mechanical Analysis:熱機械分析)装置を用いてJISK7197−1991に準じた測定方法によって測定される。

【0017】

樹脂部11は、基体7の主要部をなすものである。この樹脂部11は、例えばエポキシ樹脂、ビスマレイミドトリアジン樹脂、シアネート樹脂、ポリパラフェニレンベンズビスオキサゾール樹脂、全芳香族ポリアミド樹脂、ポリイミド樹脂、芳香族液晶ポリエステル樹脂、ポリエーテルエーテルケトン樹脂またはポリエーテルケトン樹脂等の材料を使用することができる。樹脂部11の熱膨張率は、例えば20ppm/℃以下以上50ppm/℃以下に設定されている。

【0018】

基材12は、基体7の剛性を高めつつ、熱膨張を低減するものである。この基材12は、繊維により構成された織布もしくは不織布繊維を一方向に配列したものを使用することができる。繊維としては、例えばガラス繊維、樹脂繊維、炭素繊維または金属繊維等を使用することができる。

【0019】

絶縁層8は、コア基板5の剛性を高めつつ、熱膨張を低減させるとともに、コア基板5の両主面に形成されるビルドアップ層6に含まれる導電層13を支持するものである。この絶縁層8は、無機絶縁構造体14と、無機絶縁構造体14が有する間隙に充填された樹脂材15とを含んでいる。

【0020】

絶縁層8は、無機絶縁構造体14を65体積%以上含み、樹脂材12を35体積%以下含むことが望ましい。その結果、絶縁層8の平面方向および厚み方向の熱膨張率は、例えば0ppm/℃以上10ppm/℃以下に設定されている。なお、体積含有率は、無機絶縁層8の研摩面を電界放出型電子顕微鏡で撮影し、画像解析装置等を用いて、無機絶縁構造体14の面積比率(面積%)を10個の断面にて測定し、その測定値の平均値を算出して含有量(体積%)とみなすことによって求められる。

【0021】

無機絶縁構造体14は、絶縁層8の主要部をなすものであり、絶縁層8の剛性を向上させるとともに、熱膨張を低減させるものである。この無機絶縁構造体14は、第1無機絶縁粒子16と、第1無機絶縁粒子16よりも粒径が大きい着色材粒子17と、着色材粒子17よりも粒径が大きい第2無機絶縁粒子18とを含んでいる。この無機絶縁構造体14は、図2および図3に示すように、複数の第1無機絶縁粒子16が、複数の第2無機絶縁粒子18同士間および複数の着色材粒子17同士間、あるいは第2無機絶縁粒子18と着色材粒子17との間に介在している。また、無機絶縁構造体14内の第1無機絶縁粒子16同士、および第1無機絶縁粒子16と第2無機絶縁粒子18とが、互いの少なくとも一部でネック構造を介して接続している。また、無機絶縁構造体14は、複数の第1、第2無機絶縁粒子16、18とネック構造とに囲まれた間隙を有する。

【0022】

無機絶縁構造体14は、第1無機絶縁粒子16を6体積%以上35体積%以下含み、第2無機絶縁粒子18を60体積%以上93体積%以下含み、着色材粒子17を1体積%以上5体積%以下含むことが望ましい。

【0023】

その結果、熱膨張率の小さい第1無機絶縁粒子16および第2無機絶縁粒子18を主成分としているので、無機絶縁構造体14の熱膨張率は低減される。また、複数の着色材粒子17が互いに離れて配置されていることから、無機絶縁構造体14中で着色材粒子17が凝集するのを効果的に抑制することができるので、無機絶縁構造体14を均一に着色し、絶縁層8と絶縁層8上に形成された導電層13との識別性を向上させることができる。

【0024】

第1無機絶縁粒子16は、無機絶縁構造体14の主要部を成すものである。この第1無機絶縁粒子16は、良好に無機絶縁構造体14の絶縁を図るために、例えば酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウムから成る。また、第1無機絶縁粒子16は、非晶質体を用いることが望ましい。その結果、第1無機絶縁粒子16の結晶構造に起因した無機絶縁構造体14におけるクラックの発生を低減することができる。また、第1無機絶縁粒子16は、球状であることが望ましい。球状であると、第1無機絶縁粒子16を充填しやすくなるため、無機絶縁構造体14の内部構造を緻密にできる。

【0025】

また、第1無機絶縁粒子16の粒径は、可視光の波長よりも小さい。その結果、第1無機絶縁粒子16の粒径が非常に微小であることから、比表面積が大きく表面エネルギーが大きくなり、表面の原子が活発に運動するため、第1無機絶縁粒子16は、他の第1無機絶縁粒子16あるいは第2無機絶縁粒子18と強固に結合する。なお、可視光の波長とは

、JISZ8120−2001に準じ、その波長範囲が360nm以上830nm以下のものをいう。したがって、第1無機絶縁粒子16の粒径は、可視光の波長範囲の下限値である360nmよりも小さいことが好ましい。

【0026】

特に、このような第1無機絶縁粒子16としては、粒径が3nm以上110nm以下であることが望ましい。粒径がこの範囲にあると、第1無機絶縁粒子16を結晶開始温度以下といった低温で、非晶質体である第1無機絶縁粒子16の結晶構造を維持しつつ、第1無機絶縁粒子16同士を強固に結合させることができる。

【0027】

なお、第1無機絶縁粒子16の粒径は、絶縁層8の研摩面または破断面を電界放出型電子顕微鏡で観察し、20粒子数以上50粒子数以下の粒子を含むように拡大した断面を撮影し、各粒子のこの拡大した断面に現れた最大径を測定して平均値を算出することによって求められる。以下、着色材粒子17および第2無機絶縁粒子18の粒径も、第1無機絶縁粒子16の粒径と同様に測定して求められる。

【0028】

着色材粒子17は、可視光の波長を選択的に吸収することによって無機絶縁構造体14、ひいては絶縁層8を着色するためのものである。この着色材粒子17は、例えばベンガラ、ウルトラマリン、ジンクイエロー、ジンクグリーン、孔雀石、マンガンバイオレット、メチルバイオレット、グラファイト、酸化鉄黒等の無機材料から成る。また、着色材粒子17は、その粒径が、例えば0.4μm以上0.9μm以下に設定されている。

【0029】

第2無機絶縁粒子18は、第1無機絶縁粒子16とともに無機絶縁構造体14の主要部を成すものである。この第2無機絶縁粒子18は、例えば酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウムから成る。また、第1無機絶縁粒子16は、第1無機絶縁粒子16の結晶構造に起因した無機絶縁構造体14におけるクラックの発生を低減するために、非晶質体を用いることが望ましい。また、第2無機絶縁粒子18は、球状であることが望ましい。球状であると、第2無機絶縁粒子18の表面が滑らかになり、この表面における応力が分散されるので、第2無機絶縁粒子18の表面を起点としたクラックの発生を低減することができる。

【0030】

また、第2無機絶縁粒子18は、第1無機絶縁粒子16よりも粒径が大きい。これにより、第1無機絶縁粒子16同士の結合が破壊されて生じた無機絶縁構造体14内のクラックの伸長において、このクラックが粒径の大きい第2無機絶縁粒子18を迂回して伸長する分、その伸長に大きなエネルギーが必要となる。それゆえ、第1無機絶縁粒子16よりも粒径の大きい第2無機絶縁粒子18によって、良好に無機絶縁構造体14におけるクラックの伸長を抑制することができる。なお、第2無機絶縁粒子18の粒径は、可視光の波長の最小値(360nm)よりも大きく設定されており、例えば0.5μm以上5μm以下に設定されている。また、第2無機絶縁粒子18の粒径は、可視光の波長の最大値(830nm)よりも大きく設定されていることが望ましい。

【0031】

また、第2無機絶縁粒子18は、第1無機絶縁粒子16と同じ材料で形成することが好ましい。この場合には、粒子同士の結合が強固になり、無機絶縁構造体14に生じるクラックを良好に低減することができる。なお、第2無機絶縁粒子18は、第1無機絶縁粒子16と異なる材料で形成しても構わない。

【0032】

樹脂材15は、絶縁層8が含む第1無機絶縁粒子16、着色材粒子17および第2無機絶縁粒子18の周囲に充填されるものであり、例えばエポキシ樹脂、ポリイミド樹脂、アクリル樹脂、シアネート樹脂、フッ素樹脂、シリコン樹脂、ポリフェニレンエーテル樹脂またはビスマレイドトリアジン樹脂等の樹脂材料を用いることができる。また、樹脂材15の屈折率は、第2無機絶縁粒子18と異なるものが用いられる。このような樹脂材15

の屈折率は、例えば、第2無機絶縁粒子18の屈折率の0.9倍よりも小さく、または第2無機絶縁粒子18の屈折率の例えば1.1倍よりも大きく設定される。

【0033】

また、無機絶縁構造体14の間隙中に充填される樹脂材15は、上記の樹脂材料の中でもエポキシ樹脂を用いることが望ましい。エポキシ樹脂は、分子構造が接着に好適な構造であるため、着色材粒子17と樹脂材15との接着が強固となり、絶縁層8にクラックが入りにくくなり、基板の薄型化にも対応することができる。

【0034】

また、着色材粒子17の表面をシランカップリング剤で適切に処理しておけば、着色材粒子17の表面に配された水酸基が樹脂材15のエポキシ基と強固に結合する。エポキシ基は大気中の水分と反応し、両端に水酸基(OH基)を形成し、次に、エポキシ基に形成された水酸基と着色材粒子17の表面に配された水酸基とが脱水縮合することで、樹脂材15のエポキシ基は着色材粒子17の表面に配された水酸基と結合し、樹脂材15との接着も強固になり、配線基板3の強度をより向上できる点で好ましい。

【0035】

一方、コア基板5の上下面には、上述した如く、一対のビルドアップ層6が形成されている。ビルドアップ層6は、絶縁層8、導電層13およびビア導体19を含んでいる。

【0036】

絶縁層8は、後述する導電層13を支持する支持部材として機能し、導電層13同士の短絡を抑制する絶縁部材として機能するものであり、上述したものと同様である。そして、上述した樹脂材15と同様の材料から成る接着層20を介して積層される。

【0037】

導電層13は、絶縁層8上に形成され、絶縁層8を介して厚み方向に互いに離して配置されている。導電層13としては、例えば銅、銀、金、アルミニウムまたはニッケルクロム等の金属材料によって形成されたものを使用することができる。

【0038】

ビア導体19は、厚み方向に互いに離して配置した導電層13同士を相互に接続するものであり、コア基板5に向って径が小さくなる柱状に形成されている。ビア導体19としては、例えば銅、銀、金、アルミニウムまたはニッケルクロム等の導電材料によって形成されたものを使用することができる。

【0039】

導電層13およびビア導体19は、互いに電気的に接続されており、接地用配線、電力供給用配線および/または信号用配線を含む配線部を構成している。

【0040】

ところで、第1無機絶縁粒子16の粒径が可視光の波長よりも小さいことから、可視光は、第1無機絶縁粒子16によって反射されにくいため、無機絶縁構造体14内を透過しやすい。そして、可視光が、可視光の波長よりも大きい球体である第2無機絶縁粒子18に到達すると、入射してきた方向と同じ方向に光が反射(再帰性反射)しやすい。これは、具体的には、以下のようにして起こる。

【0041】

まず、可視光が、可視光の波長よりも大きい第2無機絶縁粒子18の外表面に達すると、可視光は、一般的に透光性の高い酸化珪素、酸化アルミニウム、酸化マグネシウムまたは酸化カルシウム等の材料から成る第2無機絶縁粒子18の中に入る。そして、第2無機絶縁粒子18の中に入った可視光は、第2無機絶縁粒子18の内表面において、第2無機絶縁粒子18と樹脂材15との屈折率の違いによって反射し、第2無機絶縁粒子18の外へ出る。この際、反射された可視光は、第2無機絶縁粒子18の中に入る際の屈折と、第2無機絶縁粒子18の内表面における反射と、第2無機絶縁粒子18の外に出る際の屈折とによって、第2無機絶縁粒子18に対して入射してきた方向と同じ方向に光が反射(再帰性反射)することとなる。

【0042】

ここで、例えば、光を照射して反射光のコントラストによって、絶縁層8上に形成された導電層13の配線パターンを検査する際に、絶縁層8が再帰性反射しやすいと、照射した光を金属光沢を有する導電層13と同様に反射する部材として絶縁層8が認識されてしまい、導電層13と絶縁層8との識別性が低下しやすい。

【0043】

一方、本実施形態の配線基板3においては、無機絶縁構造体14が着色材粒子17を含んでいることから、着色材粒子17が可視光を吸収するため、無機絶縁構造体14内を透過あるいは無機絶縁構造体14から反射する可視光の量を低減することができる。したがって、絶縁層8において、上述した再帰性反射による可視光の反射を低減することができるため、導電層13と絶縁層8との識別性を高めることができる。

【0044】

また、導電層13のパターン等の検査に関して、配線基板3に光を照射してその反射光を分析する検査手法を使用する場合には、照射する光の明度、彩度、色相を任意に選択して、選択した光を照射する。そして、反射光について最もコントラスト差が認められるパラメータを基に、導電層13による配線パターンを認識し、配線パターンの適否を検討することになる。この場合、例えば、明度を基に配線パターンの検査を行なう際には、その明度差が絶縁層8と導電層13とで例えば10%以上であれば、両者を確実に識別することができる。ここで、明度は、例えば分光光度計(日立U−4100)によって測定される。

【0045】

着色材粒子17は、明度、彩度または色相のいずれかにおいて、絶縁層8と導電層13とのコントラストを強調するために機能するものであり、例えばベンガラは褐色、ウルトラマリンは青色、ジンクイエローは黄色、ジンクグリーンおよび孔雀石は緑、マンガンバイオレットおよびメチルバイオレットは紫色、グラファイトは灰色、酸化鉄黒は黒色に絶縁層8を着色する。このうち灰色および黒色は、多くの波長の可視光が吸収された結果の色調なので、絶縁層8が反射する光の量を効率よく低減させるには、グラファイトまたは酸化鉄黒を着色材粒子17に用いることが好ましい。

【0046】

なお、上述したように、着色材粒子17は、無機絶縁構造体14中に1体積%以上5体積%以下含まれることが望ましい。着色材粒子17が1体積%以上含まれることで良好に絶縁層8が着色され、5体積%以下含まれていることにより、配線基板3の電気的特性等を良好に保持することができる。

【0047】

また、無機絶縁構造体14は、上述したように、複数の第1無機絶縁粒子16が、複数の複数の着色材粒子17同士間に介在して形成されている。すなわち、複数の第1無機絶縁粒子16が着色材粒子17間に介在することによって、複数の着色材粒子17同士は凝集が抑制されて互いに離れて、絶縁層8中に一様に分布している。この結果、絶縁層8は、略均一に入射光あるいは反射光を吸収することができ、一様に絶縁層8を着色することができるため、導電層13による配線パターンとの識別性を向上させることができる。

【0048】

また、着色材粒子17を、無機材料とすれば、絶縁層8を低熱膨張にできる点で好ましい。その中でも、着色材粒子17を酸化物とすれば、着色材粒子17の酸素原子と第1無機絶縁粒子16の酸素原子が大気中の水原子を介して水素結合することになり、配線基板3の弾性率を高くし、強度を高くすることができるという点で好ましい。

【0049】

そして、無機絶縁構造体14は、第1無機絶縁粒子16が第1無機絶縁粒子16同士および第2無機絶縁粒粒子18と、少なくとも一部でネック構造を介して結合して形成されており、無機絶縁構造体14に含まれた第1無機絶縁粒子16、第2無機絶縁粒子18および着色材粒子17は、球状で存在していることが好ましい。着色材粒子17も球状であることによって、様々な方向から入射してくる光が入射角によらずに着色材粒子17に均一に当たるようになり、あるいは着色材粒子17によって反射される光は、入射光の角度

の差異によって様々な方向に拡散し、絶縁層8内に光をいきわたらせることができるので、着色された絶縁層8における色斑等の発生を良好に低減することができる。

【0050】

さらに、着色材粒子17は、第1無機絶縁粒子16よりも大きく、第2無機絶縁粒子18よりも小さいことが好ましい。着色材粒子17が第1無機絶縁粒子16よりも大きいことで、着色材粒子17の周囲に配された複数の第1無機絶縁粒子16を透過した光、あるいは第1無機絶縁粒子16によって反射または散乱した光が着色材粒子17にとらえられやすくなる。また、第2無機絶縁粒子18は、上述したように再帰性反射を引き起こす主な要因となるが、着色材粒子17が第2無機絶縁粒子18よりも小さいことで、着色材粒子17をより良好に分散して第2無機絶縁粒子18の周囲に配置することが可能になる。これにより、着色材粒子17が第2無機絶縁粒子18の入射光や反射光を効果的にとらえ、第2無機絶縁粒子18からの反射光を低減することができる。

【0051】

かくして、上述した実装構造体1は、配線基板3から供給される電源や信号に応じて電子部品2を駆動もしくは制御することにより、所望の機能を発揮する。

【0052】

次に、上述した実装構造体1の製造方法を、図2から図5を参照しつつ説明する。

【0053】

(1)まず、図4(a)に示すように、第1無機絶縁粒子16、第2無機絶縁粒子18、溶剤および着色材粒子17を含む無機絶縁ゾル21と、銅箔22とを準備し、銅箔22の一主面に無機絶縁ゾル21を塗布する。

【0054】

溶剤は、例えばメタノール、イソプロパノール、n−ブタノール、エチレングリコール、エチレングリコールモノプロピルエーテル、メチルエチルケトン、メチルイソブチルケトン、キシレン、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、またはジメチルアセトアミド等の有機溶剤を含むものを使用することができる。なかでも、メタノール、イソプロパノールおよび/またはプロピレングリコールモノメチルエーテルを含むものを使用することが望ましい。その結果、無機絶縁ゾル11xを均一に塗布することができ、かつ、後の工程にて、溶剤を効率良く蒸発させることができる。

【0055】

無機絶縁ゾル21は、例えば、以下のようにして形成することができる。

【0056】

まず、溶剤と第1無機絶縁粒子16とを混合した溶液を準備した後、該溶液に着色材粒子17を混合して攪拌する。このように予め溶液中に第1無機絶縁粒子16を分散させることによって、着色材粒子17を溶液に混合して攪拌する際に、比表面積が大きく表面が活性化している第1無機絶縁粒子16が、その表面を安定化させようとして着色材粒子17の周囲に凝集することになり、攪拌して分散した着色材粒子9同士が凝集することを良好に低減することができる。したがって、複数の着色材粒子17間に、良好に第1無機絶縁粒子16を配することができる。なお、溶液の攪拌は、例えば、ボールミルで約6時間行なうことで、良好に着色材粒子17の周囲に第1無機絶縁粒子16が配される。また、第1無機絶縁粒子16は、溶剤と混合する前に、シランカップリング剤によって表面に水酸基を配置させることが好ましい。その結果、溶剤との親和性が増し、溶液中に良好に分散させることができる。

【0057】

次に、溶液にさらに第2無機絶縁粒子18を混合して攪拌する。その結果、第1無機絶縁粒子16および着色材粒子17を混合した後、第2無機絶縁粒子18を混合することによって、着色材粒子17を、その粒径よりも大きい第2無機絶縁粒子18の周囲に良好に配することができる。なお、第2無機絶縁粒子18の攪拌は、例えばボールミルで12時間行なうことによって、良好に攪拌することができる。

【0058】

以上の工程によって、無機絶縁ゾル21を形成することができる。

【0059】

また、無機絶縁ゾル21は、以下のようにして形成しても構わない。

【0060】

まず、上述した方法と同様にして、溶剤と第1無機絶縁粒子16とを混合して溶液を作製し、この溶液に着色材粒子17を混合して攪拌する。次に、この攪拌した溶液を噴霧乾燥することによって、溶剤を蒸発させるとともに、第1無機絶縁粒子16と着色材粒子17とから成る粉体を作製する。次に、この粉体と溶剤と第2無機絶縁粒子18とを混合して攪拌することによって、無機絶縁ゾル21を形成する。

【0061】

この方法では、第1無機絶縁粒子16と着色材粒子17とから成る粉体を作製している。この粉体においては、第1無機絶縁粒子16が着色材粒子17を取り囲んでおり、第1無機絶縁粒子16と着色材粒子17とが強く結合している。その結果、粉体と溶剤と第2無機絶縁粒子とを混合して攪拌する際に、第1無機絶縁粒子16と着色材粒子17との結合を良好に維持することができ、着色材粒子17と第2無機絶縁粒子との間に第1無機絶縁粒子を良好に配することができる。

【0062】

なお、噴霧乾燥においては、例えばスプレードライ法を用いて行なうことができる。具体的には、溶液を粒状に噴霧するとともに例えば100℃で加熱し、溶剤を蒸発させることによって、粉体を形成することができる。また、粉体と溶剤と第2無機絶縁粒子18とを混合して攪拌する際には、新たに第1無機絶縁粒子16を加えて攪拌することが好ましい。その結果、新たに表面が活性化している第1無機絶縁粒子16を混合することによって、良好に第1無機絶縁粒子16と第2無機絶縁粒子18とを結合することができる。

【0063】

一方、無機絶縁ゾル21の銅箔22への塗布は、例えばディスペンサー、バーコーター、ダイコーターまたはスクリーン印刷を用いて行なうことができる。

【0064】

(2)図4(b)および(c)に示すように、溶剤を蒸発させた後、無機絶縁ゾル21を加熱し、第1無機絶縁粒子16同士を結合させるともに、第1無機絶縁粒子16と第2無機絶縁粒子18とを結合させることにより、無機絶縁ゾル21を無機絶縁構造体14にして、銅箔22と無機絶縁構造体14とを有する積層シート23を形成する。

【0065】

無機絶縁ゾル21の加熱は、例えば、150℃〜230℃で2時間加熱することによって、無機絶縁ゾル21を完全に乾燥させて、無機絶縁粒子同士がネック構造を介して接続した無機絶縁構造体14が形成される。ここで、無機絶縁ゾル21は粒径が微小に設定された第1無機絶縁粒子16を含むため、無機絶縁ゾル21の加熱温度が第1無機絶縁粒子16の結晶化開始温度未満と低温であっても、無機絶縁粒子同士を強固に結合させることができる。

【0066】

(3)図5(a)に示すように、基体前駆体24を準備する。基体前駆体24は、例えば、未硬化樹脂と基材12とを含む複数の樹脂シートを積層することによって作製することができる。なお、未硬化は、ISO472:1999に準ずるA−ステージB−ステージの状態である。

【0067】

(4)図5(b)に示すように、基体前駆体24の上下面それぞれに無機絶縁構造体14を含む積層シート23を積層して積層体25とし、この積層体25を上下方向に加熱加圧することによって、基体前駆体24の未硬化樹脂を、無機絶縁構造体14の網目状構造の間隙中に充填しつつ熱硬化する。これにより、無機絶縁構造体14に樹脂材15が充填された絶縁層8を基体7の両主面に形成することができる。

【0068】

積層体25の加熱加圧は、温度が基体前駆体24の硬化開始温度以上熱分解温度未満に設定されていることが望ましい。具体的には、積層体25の加熱加圧は、温度が例えば170℃以上230℃以下に設定され、圧力が例えば2MPa以上3MPa以下に設定され、時間が例えば0.5時間以上2時間以下に設定されている。なお、硬化開始温度は、樹脂が、ISO472:1999に準ずるC−ステージの状態となる温度である。また、熱分解温度は、ISO11358:1997に準ずる熱質量測定において、樹脂の質量が5%減少する温度である。

【0069】

(5)図5(c)に示すように、基体7を上下方向に貫通するスルーホール導体9を形成し、基体7上に導電層13を形成する。具体的には、以下のように行なう。

【0070】

まず、例えばドリル加工やレーザー加工等により、基体7を厚み方向に貫通するスルーホールTを複数形成する。次に、例えば無電解めっき法、蒸着法、CVD法あるいはスパッタリング法等により、スルーホールTの内壁に導電材料を被着させて、円筒状のスルーホール導体9を形成する。次に、円筒状のスルーホール導体9の内部に、樹脂材料等を充填し、絶縁体10を形成する。次に、例えば無電解めっき法、蒸着法、CVD法あるいはスパッタリング法等により、導電材料を絶縁体10の露出部に被着させる。次に、フォトリソグラフィー技術、エッチング等を用いて銅箔22をパターニングすることにより、配線パターン形状の導電層13を形成する。

【0071】

(6)導電層13における配線パターンの検査を行なう。配線パターンの検査は、例えば、光学式自動外観検査(Automated Optical Inspection)装置によって行なうことができる。具体的には、配線基板3に可視光を照射し、その反射光をCCD等の受光素子でとらえ、配線部(主に銅からなる)とその他の部分(主に樹脂からなる)とを画像処理して、色調の差を識別して配線形状を割り出し、これを設計データと比較して適否を判定する。

【0072】

ここで、上述した如く、絶縁層6が着色材粒子17を含むため、第1無機絶縁粒子16および第2無機絶縁粒子18による可視光の反射を低減することができる。その結果、絶縁層6と導電層13による配線パターンとの識別性を向上させることによって、配線パターンの検査を良好に行なうことができる。

【0073】

以上のようにして、コア基板5を作製することができる。

【0074】

(7)図6(a)に示すように、(1)および(2)の工程と同様に、銅箔22と無機絶縁構造体14とを有する積層シート23を形成し、未硬化の樹脂材料から成る接着層前駆体26を、無機絶縁構造体14を介して積層シート23上に貼り合わせる。

【0075】

接着層前駆体26は、例えば真空ラミネーター、ロールラミネーターあるいは真空プレスによって、無機絶縁構造体14と接するように貼り合わせる。この貼り合わせの工程では、貼り合わせ時に加圧するともに、樹脂が熱硬化しない温度範囲(樹脂のガラス転移点温度以上、重合開始温度未満)で接着層前駆体26を加熱することにより、接着層前駆体26の樹脂を流動化させ、この流動化した樹脂を無機絶縁構造体14の網目状構造の間隙中に充填させる。なお、接着層前駆体26のうち、無機絶縁構造体14の間隙に充填された未硬化樹脂は、後の工程で硬化されることによって、絶縁層8の樹脂材15と成る。

【0076】

(8)図6(b)に示すように、コア基板5の上下面それぞれに接着層前駆体26を介して積層シート23を積層し、該積層体を上下方向に加熱加圧することにより、接着層前駆体26を硬化させて接着層20にする。なお、この積層体の加熱加圧は、例えば(4)

の工程と同様に行なうことができる。

【0077】

(9)図6(c)に示すように、例えば硫酸および過酸化水素水の混合液、塩化第二鉄溶液塩化第二銅溶液等を用いたエッチング法により、絶縁層8から銅箔22を剥離する。

【0078】

(10)図7(a)に示すように、第2樹脂層22および絶縁層8を上下方向に貫通するビア導体19を形成し、絶縁層8上に導電層13を形成する。具体的には、以下のように行なう。

【0079】

まず、例えばYAGレーザー装置あるいは炭酸ガスレーザー装置により、第2樹脂層22および絶縁層8にビア孔Vを形成し、ビア孔V内に導電層13の少なくとも一部を露出させる。次に、例えばセミアディティブ法、サブトラクティブ法あるいはフルアディティブ法等により、ビア孔Vにビア導体19を形成するとともに絶縁層8上に導電層13を形成する。

【0080】

なお、導電層13を形成した後は、(5)と同様に配線パターンの検査を行なう。

【0081】

(11)図7(b)に示すように、(7)〜(10)の工程を繰り返すことにより、コア基板5の上下面にビルドアップ層6を形成する。そして、本工程を繰り返すことにより、ビルドアップ層6を多層化することができる。

【0082】

以上のようにして、配線基板3を作製することができる。

【0083】

(12)バンプ4を介して配線基板3に電子部品2をフリップチップ実装することにより、図1に示した実装構造体1を作製することができる。

【0084】

なお、本発明は、以上の実施の形態の例によって限定されるものではなく、本発明の要旨を逸脱しない範囲の変更を加えた実施の態様は、いずれも本発明の範囲内に含まれる。

【0085】

例えば、上述した本発明の実施形態においては、着色材粒子として無機材料から成るものを用いたが、着色材粒子として有機材料から成るものを用いても構わない。この場合には、無機材料と比較して、有機材料が有するπ電子によって分子が活発に運動するため、絶縁層をより効果的に着色することができる。

【0086】

この着色材粒子に用いる有機材料は、金属を配位結合してなる錯体を含むことが望ましい。その結果、紫外線が照射された場合に、着色材粒子の錯体が紫外線を吸収するため、紫外線に起因した着色材粒子の有機材料の重合を良好に低減することができる。したがって、有機材料の重合に起因した着色材粒子の変色を低減することができるため、絶縁層の色むらを低減できる。このような有機材料としては、銅フタロシアニンブルーおよび銅フタロシアニングリーンを用いることができる。なお、着色材粒子として有機材料から成るものを用いる場合には、上述した(2)の工程で、着色材粒子を構成する有機材料の分解温度以下で、無機絶縁ゾルを加熱する必要がある。

【符号の説明】

【0087】

1 実装構造体

2 電子部品

3 配線基板

4 バンプ

5 コア基板

6 ビルドアップ層

7 基体

8 絶縁層

9 スルーホール導体

10 絶縁体

11 樹脂部

12 基材

13 導電層

14 無機絶縁構造体

15 樹脂材

16 第1無機絶縁粒子

17 着色材粒子

18 第2無機絶縁粒子

19 ビア導体

20 接着層

21 無機絶縁ゾル

22 銅箔

23 積層シート

24 基体前駆体

25 積層体

26 接着層前駆体

【特許請求の範囲】

【請求項1】

絶縁層と、該絶縁層上に形成された導電層とを備え、

前記絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子と、該第1無機絶縁粒子よりも粒径が大きく、互いの間に該第1無機絶縁粒子を介在させている複数の着色材粒子と、複数の前記第1無機絶縁粒子および複数の前記着色材粒子の周りに充填された樹脂材とを有することを特徴とする配線基板。

【請求項2】

請求項1に記載の配線基板において、

前記絶縁層が、可視光の波長よりも粒径が大きく、かつ前記第1無機絶縁粒子を介して少なくとも一部が互いに接続されている複数の第2無機絶縁粒子をさらに有していることを特徴とする配線基板。

【請求項3】

請求項2に記載の配線基板において、

前記第2無機絶縁粒子の原子の配列構造が、非晶質であることを特徴とする配線基板。

【請求項4】

請求項3に記載の配線基板において、

前記第1無機絶縁粒子および前記着色材粒子が、酸化物から成ることを特徴とする配線基板。

【請求項5】

請求項3に記載の配線基板において、

前記着色材粒子が、有機材料から成ることを特徴とする配線基板。

【請求項1】

絶縁層と、該絶縁層上に形成された導電層とを備え、

前記絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子と、該第1無機絶縁粒子よりも粒径が大きく、互いの間に該第1無機絶縁粒子を介在させている複数の着色材粒子と、複数の前記第1無機絶縁粒子および複数の前記着色材粒子の周りに充填された樹脂材とを有することを特徴とする配線基板。

【請求項2】

請求項1に記載の配線基板において、

前記絶縁層が、可視光の波長よりも粒径が大きく、かつ前記第1無機絶縁粒子を介して少なくとも一部が互いに接続されている複数の第2無機絶縁粒子をさらに有していることを特徴とする配線基板。

【請求項3】

請求項2に記載の配線基板において、

前記第2無機絶縁粒子の原子の配列構造が、非晶質であることを特徴とする配線基板。

【請求項4】

請求項3に記載の配線基板において、

前記第1無機絶縁粒子および前記着色材粒子が、酸化物から成ることを特徴とする配線基板。

【請求項5】

請求項3に記載の配線基板において、

前記着色材粒子が、有機材料から成ることを特徴とする配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−115222(P2013−115222A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259754(P2011−259754)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]