配線層形成方法及び配線構造

【目的】 落ち込み等の形状欠陥を有しない配線層を形成する方法を提供し、またそのような形状欠陥を有しない配線構造を提供する。

【構成】 本方法は、例えば基板の拡散領域と接続する配線層を絶縁膜上に形成する際に適用でき、絶縁膜12を貫通して形成されたコンタクトホール14をタングステン・プラグ34で埋め込み、かつ絶縁膜上にブランケット・タングステン膜20を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層22を形成する工程と、レジスト膜のマスクパターン24を形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えている。

【構成】 本方法は、例えば基板の拡散領域と接続する配線層を絶縁膜上に形成する際に適用でき、絶縁膜12を貫通して形成されたコンタクトホール14をタングステン・プラグ34で埋め込み、かつ絶縁膜上にブランケット・タングステン膜20を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層22を形成する工程と、レジスト膜のマスクパターン24を形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えている。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、配線層形成方法に関し、更に詳細には、形状欠陥を有しない、また配線層本体が断線しても配線層本体の下層に設けた冗長層により導通を維持できるようにした配線層を形成する方法、及び冗長層を有する半導体装置の配線構造に関するものである。

【0002】

【従来の技術】半導体装置では、基板の拡散領域と接続するために、又は下層の配線層と接続するために、層間絶縁膜を貫通させてコンタクトホールを形成し、そのコンタクトホールを導電性の金属プラグで埋め込み、その金属プラグと接続する配線層が層間絶縁膜上に形成される。コンタクトホール及びそれを埋め込む金属プラグに対するAl 配線層等の配線層の良好な被覆性を確保するために、コンタクトホールは、一般にタングステン・プラグで埋め込まれる。タングステン・プラグを形成する方法には、選択的タングステン膜形成方法と、ブランケット・タングステン膜形成方法とがある。

【0003】ここで、図4及び図5を参照して、ブランケット・タングステン膜を成膜して配線層を形成する従来の方法を説明する。先ず、図4(a)に示すように、基板10上に成膜されたSiO2 層間絶縁膜12にコンタクトホール14を形成する。次いで、図4(b)に示すように、コンタクトホール14の壁面及び層間絶縁膜12上に密着層としてTi層16及びバリア層としてTiN層又はTiON層18を形成する。次に、図4(c)に示すように、ブランケット・タングステン膜20をTiN層18上にCVD法により成膜し、更に図4(d)に示すように、ブランケット・タングステン膜20をコンタクトホール14の開口縁までエッチバックして、タングステン・プラグ34を形成する。次いで、図5(e)に示すように、TiN層18及びTi層16をエッチングし、更にその上にAl 配線層をスパッタリングにより形成し、パターニングする。

【0004】

【発明が解決しようとする課題】ところで、従来のブランケット・タングステン膜による配線層形成方法には、二つの問題があった。第1には、ブランケット・タングステン膜18をエッチバックした後にその下のTiN層18及びTi層16をエッチングする際に、図5(e)に示すように、タングステン・プラグ34の上面が過度にエッチバックされ、タングステン・プラグ34の上面がコンタクトホール14の開口縁から低くなるプラグロスPが発生することである。第2の問題は、TiN層18及びTi層16をエッチングする際に、TiN層18及びTi層16が過度にエッチングされ、図5(e)に示すように、トレンチ(溝)Tが形成されることである。この結果、Al 層22をスパッタリングして形成する際に、図5(f)に示すように、Al 配線層22に落ち込みHが生じ、最終的にパターニングして形成されたAl 配線層22に形状欠陥Hとして残る。

【0005】Al 配線層に形状欠陥が残ると、応力が集中するために、またエレクロトマイグレーションが発生し易くなるために、断線し易い。そこで、本発明の目的は、落ち込み等の形状欠陥を有しない配線層を形成する方法を提供し、またそのような配線構造を提供することである。

【0006】

【課題を解決するための手段】本発明者は、配線層形成に当たり、ブランケット・タングステン膜、更にバリア層及び密着層をエッチバックする際に、プラグロス及びトレンチの欠陥がタングステン・プラグに発生することに注目し、Al 配線層を形成した後に、それをマスクにしてブランケット・タングステン膜、更にバリア層及び密着層をエッチバックすれば、プラグロス、トレンチ等の欠陥が発生しないのではないかと考え、本発明を考案した。

【0007】上記目的を達成するために、本発明に係る配線層形成方法は、基板の拡散領域と接続する配線層、又は下層の配線層と接続する配線層を絶縁膜上に形成する際に、絶縁膜を貫通して形成されたコンタクトホールをタングステン・プラグで埋め込み、かつ絶縁膜上にブランケット・タングステン膜を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層を形成する工程と、レジスト膜のマスクパターンを形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、及び同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えることを特徴としている。

【0008】本明細書で、コンタクトホールとは、基板の拡散領域と配線層とを接続するプラグ形成のための所謂コンタクトホールに限らず、配線層と配線層とを接続するプラグ形成のための所謂スルーホール、ビアホール等の孔を含む概念である。タングステン成膜工程で実施するタングステン成膜方法は、既知の反応ガスを使用したCVD法による既知の成膜方法である。第1及び第2エッチバック工程並びに配線層エッチング工程で使用するエッチング方法は、既知の方向性エッチング法、例えば反応性イオンエッチング法である。絶縁膜上に配線層を形成する方法も同じく既知のスパッタリング方法を使用できる。第1エッチバック工程でブランケット・タングステン膜をエッチバックする際の所定膜厚は絶縁膜上で20nmから50nmであって、エッチング時間を時間制御してエッチングを停止させることにより、所定の膜厚を確保することができる。

【0009】基板の拡散領域に対するバリア層を設けるために、本発明の好適な実施態様は、前記コンタクトホールをタングステン・プラグで埋め込む前に、コンタクトホール壁上及び絶縁膜上にTi層、次いでTiN層又はTiON層を形成する工程と、第2エッチバック工程の後に、第2エッチバック工程におけるマスクパターンと同じマスクパターンを使用して、TiN層又はTiON層、次いでTi層をエッチングすることを特徴としている。

【0010】本発明方法は、Al (アルミニウム及びアルミニウム合金を含む)以外のものを材料とする配線層にも適用できるが、一般的には、アルミニウム又はアルミニウム合金で配線層を形成する。また、配線層は、アルミニウム又はアルミニウム合金層を含む多層の積層構造の配線層、例えばAl 配線層上に密着層としてのTi層及び反射防止膜としてTiON層を有する多層の積層構造の配線層でも良い。

【0011】更に、本発明に係る半導体装置の配線構造は、基板の拡散領域上に形成された絶縁膜を介して基板の拡散領域と接続するために、又は下層の配線層上に形成された絶縁膜を介して下層の配線層と接続するために形成された、半導体装置の配線構造であって、絶縁膜に形成されたコンタクトホールと、コンタクトホールを埋め込み、基板の拡散領域又は下層の配線層と導通するタングステン・プラグとタングステン・プラグ上及び絶縁膜上に形成されているタングステン膜と、タングステン膜上に形成された配線層本体とを有することを特徴としている。

【0012】配線層本体は、アルミニウム又はアルミニウム合金で形成されていても良く、或いは他の金属でも良く、またアルミニウム又はアルミニウム合金層を含む多層の積層構造、例えばAl 配線層上に密着層としてのTi層及び反射防止膜としてTiON層を有する多層の積層構造の配線層でも良い。

【0013】

【作用】請求項5及び6の発明によれば、配線層本体下のタングステン膜は、冗長層の役目を果たし、配線層本体がエレクトロマイグレーション或いは応力により断線しても、エレクトロマイグレーションに対する耐性の高いタングステン膜が残留し、導通を確保することができる。

【0014】

【実施例】以下、添付図面を参照し、実施例に基づいて本発明をより詳細に説明する。図1(a)から(c)、図2(d)から(f)と図3(g)及び(h)は、それぞれ本発明方法を実施する際の各工程毎の基板層構造を示す断面図である。本発明方法を実施するには、先ず、図1(a)に示すように、シリコン半導体基板10上に成膜された、膜厚1200nmのSiO2 層間絶縁膜12にコンタクトホール14を通常の方法により形成する。次いで、図1(b)に示すように、コンタクトホール14の壁面及び層間絶縁膜12上に密着層として膜厚30nmのTi層16及びバリア層として膜厚70nmのTiN層又はTiON層18をスパッタリングにより形成する。更に、図1(c)に示すように、膜厚600nmのブランケット・タングステン膜20をバリア層18上に通常の成膜条件でCVD法により成膜する。

【0015】次に、図2(d)に示すように、層間絶縁膜12上で膜厚20nmから50nmになるようにエッチング時間を制御して、タングステン膜20を反応性イオンエッチング法により以下の条件でエッチバックする。

圧力:37.3Paエッチングガス:SF6 110sccmRF出力:600W

【0016】次いで、エッチバックしたタングステン膜20上に、層厚655nm(但し、反射防止膜等を含む。アルミニム層のみの層厚は500nmである。)になるように、以下の条件でAl 配線層22をDCプラズマスパッタリング法により形成する。Al 配線層20のスパッタリングは、下のタングステン膜20が平坦であるから、何ら問題なく、平坦で均一な厚さのAl 配線層を形成することができる。

Al 配線層の材質:Al 99.5%、Cu 0.5%圧力:0.35Pa温度:約275°CDC出力:10KW更に、図2(e)に示すように、レジスト膜によるマスクパターン24を形成する。

【0017】次に、図2(f)に示すように、マスクパターン24をマスクにして、Al 配線層ン膜20を反応性イオンエッチング法により以下の条件でエッチバックして、タングステン膜20を露出させる。

圧力:1.07Paエッチングガス:BCl3/Cl2 =60sccm/90sccmRF出力:60W

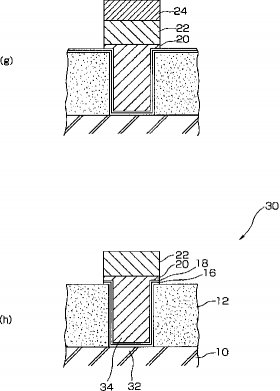

【0018】次に、図3(g)に示すように、マスクパターン24をマスクにして、タングステン膜20を反応性イオンエッチング法により以下の条件でエッチバックして、バリア層18を露出させる。

圧力:28Paエッチングガス:SF6 80sccmRF出力:300W

【0019】更に、マスクパターン24をマスクにして、第1次エッチング工程において低出力、高いCl2 比の下でバリア層18(TiN層)を、次いで第2次エッチング工程において高出力、低いCl2 比の下で密着層16(TiがSiO2 と反応してTiSiO2 となっていると思われる。)を反応性イオンエッチング法によりそれぞれ以下の条件でエッチバックして、層間絶縁膜12を露出させる。

第1次エッチング工程圧力:2.7Paエッチングガス:Cl2 /Ar=10sccm/30sccmRF出力:300W第2次エッチング工程圧力:5.3Paエッチングガス:Cl2 /Ar=5sccm/150sccmRF出力:450W最後に、マスクパターン24を除去すると、図3(h)に示すような、配線層を形成することができる。

【0020】図3(h)に示す配線構造30は、基板の拡散領域32と接続するために層間絶縁膜12上に形成された配線構造である。配線構造30は、コンタクト部と、配線部とから構成されている。コンタクト部は、コンタクトホール壁上及び層間絶縁膜12上に形成された膜厚30nmのTiからなる密着層16と、膜厚70nmのTiNからなるバリア層18と、バリア層18上からコンタクトホールを埋めたタングステン・プラグ34とで構成されている。また、配線部は、タングステン・プラグ34上及び層間絶縁膜12上に形成されている膜厚600nmのタングステン膜20と、タングステン膜20上に形成された膜厚665nmの配線層本体22とから構成されている。配線層本体は、本実施例では、Al 99.5%とCu 0.5%の合金からなるAl 配線層で形成されている。但し、配線層本体22は、Al 配線層上に反射防止膜を形成した多層積層構造でも良い。

【0021】以上の構成により、本実施例の配線構造30は、配線層本体22がエレクトロマイグレーション、或いはストレスにより断線しても、その下のエレクトロマイグレーション耐性の高いタングステン膜20が、冗長層として機能し、導通を維持することができる。

【0022】

【発明の効果】本発明方法の構成によれば、Al 配線層を形成した後に、それをマスクにしてブランケット・タングステン膜をエッチバックしているので、ブランケット・タングステン膜法を使用する従来の配線層形成方法で発生していたプラグロス、トレンチ等の欠陥がタングステン・プラグに発生しない。よって、形状欠陥のない断線し難い配線層を形成することができる。また、エッチバックして平坦になったタングステン膜上に配線層を形成しているので、ステップカバレッジ性の悪いアルミニウムスパッタリングにおいても、平坦な配線層を形成できる。更には、配線層が平坦であるから、多層配線構造を形成する場合に配線層の上層のコンタクト部の形成が容易である。また、本発明に係る半導体装置の配線構造の構成によれば、配線層本体の下にタングステン膜を有する積層配線構造になっているので、仮に配線層本体が断線しても、下のタングステン膜が冗長層として機能し、導通を確保することができる。

【図面の簡単な説明】

【図1】図1(a)から(c)は、本発明方法を実施する際の各工程毎の基板層構造を示す断面図である。

【図2】図2(d)から(f)は、図1(c)に続く各工程毎の基板層構造を示す断面図である。

【図3】図3(g)及び(h)は、図2(f)に続く各工程毎の基板層構造を示す断面図である。

【図4】図4(a)から(d)は、従来方法を実施する際の各工程毎の基板層構造を示す断面図である。

【図5】図5(e)から(g)は、図4(d)に続く各工程毎の基板層構造を示す断面図である。

【符号の説明】

10 シリコン半導体基板

12 SiO2 層間絶縁膜

14 コンタクトホール

16 密着層

18 バリア層

20 ブランケット・タングステン膜

22 Al 配線層

24 マスクパターン

30 配線層

32 基板の拡散領域

34 タングステン・プラグ

【0001】

【産業上の利用分野】本発明は、配線層形成方法に関し、更に詳細には、形状欠陥を有しない、また配線層本体が断線しても配線層本体の下層に設けた冗長層により導通を維持できるようにした配線層を形成する方法、及び冗長層を有する半導体装置の配線構造に関するものである。

【0002】

【従来の技術】半導体装置では、基板の拡散領域と接続するために、又は下層の配線層と接続するために、層間絶縁膜を貫通させてコンタクトホールを形成し、そのコンタクトホールを導電性の金属プラグで埋め込み、その金属プラグと接続する配線層が層間絶縁膜上に形成される。コンタクトホール及びそれを埋め込む金属プラグに対するAl 配線層等の配線層の良好な被覆性を確保するために、コンタクトホールは、一般にタングステン・プラグで埋め込まれる。タングステン・プラグを形成する方法には、選択的タングステン膜形成方法と、ブランケット・タングステン膜形成方法とがある。

【0003】ここで、図4及び図5を参照して、ブランケット・タングステン膜を成膜して配線層を形成する従来の方法を説明する。先ず、図4(a)に示すように、基板10上に成膜されたSiO2 層間絶縁膜12にコンタクトホール14を形成する。次いで、図4(b)に示すように、コンタクトホール14の壁面及び層間絶縁膜12上に密着層としてTi層16及びバリア層としてTiN層又はTiON層18を形成する。次に、図4(c)に示すように、ブランケット・タングステン膜20をTiN層18上にCVD法により成膜し、更に図4(d)に示すように、ブランケット・タングステン膜20をコンタクトホール14の開口縁までエッチバックして、タングステン・プラグ34を形成する。次いで、図5(e)に示すように、TiN層18及びTi層16をエッチングし、更にその上にAl 配線層をスパッタリングにより形成し、パターニングする。

【0004】

【発明が解決しようとする課題】ところで、従来のブランケット・タングステン膜による配線層形成方法には、二つの問題があった。第1には、ブランケット・タングステン膜18をエッチバックした後にその下のTiN層18及びTi層16をエッチングする際に、図5(e)に示すように、タングステン・プラグ34の上面が過度にエッチバックされ、タングステン・プラグ34の上面がコンタクトホール14の開口縁から低くなるプラグロスPが発生することである。第2の問題は、TiN層18及びTi層16をエッチングする際に、TiN層18及びTi層16が過度にエッチングされ、図5(e)に示すように、トレンチ(溝)Tが形成されることである。この結果、Al 層22をスパッタリングして形成する際に、図5(f)に示すように、Al 配線層22に落ち込みHが生じ、最終的にパターニングして形成されたAl 配線層22に形状欠陥Hとして残る。

【0005】Al 配線層に形状欠陥が残ると、応力が集中するために、またエレクロトマイグレーションが発生し易くなるために、断線し易い。そこで、本発明の目的は、落ち込み等の形状欠陥を有しない配線層を形成する方法を提供し、またそのような配線構造を提供することである。

【0006】

【課題を解決するための手段】本発明者は、配線層形成に当たり、ブランケット・タングステン膜、更にバリア層及び密着層をエッチバックする際に、プラグロス及びトレンチの欠陥がタングステン・プラグに発生することに注目し、Al 配線層を形成した後に、それをマスクにしてブランケット・タングステン膜、更にバリア層及び密着層をエッチバックすれば、プラグロス、トレンチ等の欠陥が発生しないのではないかと考え、本発明を考案した。

【0007】上記目的を達成するために、本発明に係る配線層形成方法は、基板の拡散領域と接続する配線層、又は下層の配線層と接続する配線層を絶縁膜上に形成する際に、絶縁膜を貫通して形成されたコンタクトホールをタングステン・プラグで埋め込み、かつ絶縁膜上にブランケット・タングステン膜を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層を形成する工程と、レジスト膜のマスクパターンを形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、及び同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えることを特徴としている。

【0008】本明細書で、コンタクトホールとは、基板の拡散領域と配線層とを接続するプラグ形成のための所謂コンタクトホールに限らず、配線層と配線層とを接続するプラグ形成のための所謂スルーホール、ビアホール等の孔を含む概念である。タングステン成膜工程で実施するタングステン成膜方法は、既知の反応ガスを使用したCVD法による既知の成膜方法である。第1及び第2エッチバック工程並びに配線層エッチング工程で使用するエッチング方法は、既知の方向性エッチング法、例えば反応性イオンエッチング法である。絶縁膜上に配線層を形成する方法も同じく既知のスパッタリング方法を使用できる。第1エッチバック工程でブランケット・タングステン膜をエッチバックする際の所定膜厚は絶縁膜上で20nmから50nmであって、エッチング時間を時間制御してエッチングを停止させることにより、所定の膜厚を確保することができる。

【0009】基板の拡散領域に対するバリア層を設けるために、本発明の好適な実施態様は、前記コンタクトホールをタングステン・プラグで埋め込む前に、コンタクトホール壁上及び絶縁膜上にTi層、次いでTiN層又はTiON層を形成する工程と、第2エッチバック工程の後に、第2エッチバック工程におけるマスクパターンと同じマスクパターンを使用して、TiN層又はTiON層、次いでTi層をエッチングすることを特徴としている。

【0010】本発明方法は、Al (アルミニウム及びアルミニウム合金を含む)以外のものを材料とする配線層にも適用できるが、一般的には、アルミニウム又はアルミニウム合金で配線層を形成する。また、配線層は、アルミニウム又はアルミニウム合金層を含む多層の積層構造の配線層、例えばAl 配線層上に密着層としてのTi層及び反射防止膜としてTiON層を有する多層の積層構造の配線層でも良い。

【0011】更に、本発明に係る半導体装置の配線構造は、基板の拡散領域上に形成された絶縁膜を介して基板の拡散領域と接続するために、又は下層の配線層上に形成された絶縁膜を介して下層の配線層と接続するために形成された、半導体装置の配線構造であって、絶縁膜に形成されたコンタクトホールと、コンタクトホールを埋め込み、基板の拡散領域又は下層の配線層と導通するタングステン・プラグとタングステン・プラグ上及び絶縁膜上に形成されているタングステン膜と、タングステン膜上に形成された配線層本体とを有することを特徴としている。

【0012】配線層本体は、アルミニウム又はアルミニウム合金で形成されていても良く、或いは他の金属でも良く、またアルミニウム又はアルミニウム合金層を含む多層の積層構造、例えばAl 配線層上に密着層としてのTi層及び反射防止膜としてTiON層を有する多層の積層構造の配線層でも良い。

【0013】

【作用】請求項5及び6の発明によれば、配線層本体下のタングステン膜は、冗長層の役目を果たし、配線層本体がエレクトロマイグレーション或いは応力により断線しても、エレクトロマイグレーションに対する耐性の高いタングステン膜が残留し、導通を確保することができる。

【0014】

【実施例】以下、添付図面を参照し、実施例に基づいて本発明をより詳細に説明する。図1(a)から(c)、図2(d)から(f)と図3(g)及び(h)は、それぞれ本発明方法を実施する際の各工程毎の基板層構造を示す断面図である。本発明方法を実施するには、先ず、図1(a)に示すように、シリコン半導体基板10上に成膜された、膜厚1200nmのSiO2 層間絶縁膜12にコンタクトホール14を通常の方法により形成する。次いで、図1(b)に示すように、コンタクトホール14の壁面及び層間絶縁膜12上に密着層として膜厚30nmのTi層16及びバリア層として膜厚70nmのTiN層又はTiON層18をスパッタリングにより形成する。更に、図1(c)に示すように、膜厚600nmのブランケット・タングステン膜20をバリア層18上に通常の成膜条件でCVD法により成膜する。

【0015】次に、図2(d)に示すように、層間絶縁膜12上で膜厚20nmから50nmになるようにエッチング時間を制御して、タングステン膜20を反応性イオンエッチング法により以下の条件でエッチバックする。

圧力:37.3Paエッチングガス:SF6 110sccmRF出力:600W

【0016】次いで、エッチバックしたタングステン膜20上に、層厚655nm(但し、反射防止膜等を含む。アルミニム層のみの層厚は500nmである。)になるように、以下の条件でAl 配線層22をDCプラズマスパッタリング法により形成する。Al 配線層20のスパッタリングは、下のタングステン膜20が平坦であるから、何ら問題なく、平坦で均一な厚さのAl 配線層を形成することができる。

Al 配線層の材質:Al 99.5%、Cu 0.5%圧力:0.35Pa温度:約275°CDC出力:10KW更に、図2(e)に示すように、レジスト膜によるマスクパターン24を形成する。

【0017】次に、図2(f)に示すように、マスクパターン24をマスクにして、Al 配線層ン膜20を反応性イオンエッチング法により以下の条件でエッチバックして、タングステン膜20を露出させる。

圧力:1.07Paエッチングガス:BCl3/Cl2 =60sccm/90sccmRF出力:60W

【0018】次に、図3(g)に示すように、マスクパターン24をマスクにして、タングステン膜20を反応性イオンエッチング法により以下の条件でエッチバックして、バリア層18を露出させる。

圧力:28Paエッチングガス:SF6 80sccmRF出力:300W

【0019】更に、マスクパターン24をマスクにして、第1次エッチング工程において低出力、高いCl2 比の下でバリア層18(TiN層)を、次いで第2次エッチング工程において高出力、低いCl2 比の下で密着層16(TiがSiO2 と反応してTiSiO2 となっていると思われる。)を反応性イオンエッチング法によりそれぞれ以下の条件でエッチバックして、層間絶縁膜12を露出させる。

第1次エッチング工程圧力:2.7Paエッチングガス:Cl2 /Ar=10sccm/30sccmRF出力:300W第2次エッチング工程圧力:5.3Paエッチングガス:Cl2 /Ar=5sccm/150sccmRF出力:450W最後に、マスクパターン24を除去すると、図3(h)に示すような、配線層を形成することができる。

【0020】図3(h)に示す配線構造30は、基板の拡散領域32と接続するために層間絶縁膜12上に形成された配線構造である。配線構造30は、コンタクト部と、配線部とから構成されている。コンタクト部は、コンタクトホール壁上及び層間絶縁膜12上に形成された膜厚30nmのTiからなる密着層16と、膜厚70nmのTiNからなるバリア層18と、バリア層18上からコンタクトホールを埋めたタングステン・プラグ34とで構成されている。また、配線部は、タングステン・プラグ34上及び層間絶縁膜12上に形成されている膜厚600nmのタングステン膜20と、タングステン膜20上に形成された膜厚665nmの配線層本体22とから構成されている。配線層本体は、本実施例では、Al 99.5%とCu 0.5%の合金からなるAl 配線層で形成されている。但し、配線層本体22は、Al 配線層上に反射防止膜を形成した多層積層構造でも良い。

【0021】以上の構成により、本実施例の配線構造30は、配線層本体22がエレクトロマイグレーション、或いはストレスにより断線しても、その下のエレクトロマイグレーション耐性の高いタングステン膜20が、冗長層として機能し、導通を維持することができる。

【0022】

【発明の効果】本発明方法の構成によれば、Al 配線層を形成した後に、それをマスクにしてブランケット・タングステン膜をエッチバックしているので、ブランケット・タングステン膜法を使用する従来の配線層形成方法で発生していたプラグロス、トレンチ等の欠陥がタングステン・プラグに発生しない。よって、形状欠陥のない断線し難い配線層を形成することができる。また、エッチバックして平坦になったタングステン膜上に配線層を形成しているので、ステップカバレッジ性の悪いアルミニウムスパッタリングにおいても、平坦な配線層を形成できる。更には、配線層が平坦であるから、多層配線構造を形成する場合に配線層の上層のコンタクト部の形成が容易である。また、本発明に係る半導体装置の配線構造の構成によれば、配線層本体の下にタングステン膜を有する積層配線構造になっているので、仮に配線層本体が断線しても、下のタングステン膜が冗長層として機能し、導通を確保することができる。

【図面の簡単な説明】

【図1】図1(a)から(c)は、本発明方法を実施する際の各工程毎の基板層構造を示す断面図である。

【図2】図2(d)から(f)は、図1(c)に続く各工程毎の基板層構造を示す断面図である。

【図3】図3(g)及び(h)は、図2(f)に続く各工程毎の基板層構造を示す断面図である。

【図4】図4(a)から(d)は、従来方法を実施する際の各工程毎の基板層構造を示す断面図である。

【図5】図5(e)から(g)は、図4(d)に続く各工程毎の基板層構造を示す断面図である。

【符号の説明】

10 シリコン半導体基板

12 SiO2 層間絶縁膜

14 コンタクトホール

16 密着層

18 バリア層

20 ブランケット・タングステン膜

22 Al 配線層

24 マスクパターン

30 配線層

32 基板の拡散領域

34 タングステン・プラグ

【特許請求の範囲】

【請求項1】 基板の拡散領域と接続する配線層、又は下層の配線層と接続する配線層を絶縁膜上に形成する際に、絶縁膜を貫通して形成されたコンタクトホールをタングステン・プラグで埋め込み、かつ絶縁膜上にブランケット・タングステン膜を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層を形成する工程と、レジスト膜のマスクパターンを形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、及び同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えることを特徴とする配線層形成方法。

【請求項2】 前記コンタクトホールをタングステン・プラグで埋め込む前に、コンタクトホール壁上及び絶縁膜上にTi層、次いでTiN層又はTiON層を形成する工程と、第2エッチバック工程の後に、第2エッチバック工程におけるマスクパターンと同じマスクパターンを使用して、TiN層又はTiON層、次いでTi層をエッチングすることを特徴とする請求項1に記載の配線層形成方法。

【請求項3】 アルミニウム又はアルミニウム合金で前記配線層を形成することを特徴とする請求項1に記載の配線層形成方法。

【請求項4】 アルミニウム又はアルミニウム合金層を含む多層の積層構造で前記配線層を形成することを特徴とする請求項1に記載の配線層形成方法。

【請求項5】 基板の拡散領域上に形成された絶縁膜を介して基板の拡散領域と接続するために、又は下層の配線層上に形成された絶縁膜を介して下層の配線層と接続するために形成された、半導体装置の配線構造であって、絶縁膜に形成されたコンタクトホールと、コンタクトホールを埋め込み、基板の拡散領域又は下層の配線層と導通するタングステン・プラグとタングステン・プラグ上及び絶縁膜上に形成されているタングステン膜と、タングステン膜上に形成された配線層本体とを有することを特徴とする半導体装置の配線構造。

【請求項6】 前記配線層本体がアルミニウム又はアルミニウム合金で形成されていることを特徴とする請求項5に記載の半導体装置の配線構造。

【請求項7】 前記配線層本体がアルミニウム又はアルミニウム合金層を含む多層の積層構造で形成されていることを特徴とする請求項1に記載の半導体装置の配線構造。

【請求項1】 基板の拡散領域と接続する配線層、又は下層の配線層と接続する配線層を絶縁膜上に形成する際に、絶縁膜を貫通して形成されたコンタクトホールをタングステン・プラグで埋め込み、かつ絶縁膜上にブランケット・タングステン膜を形成するタングステン成膜工程と、基板面に直交する方向に所定深さまでブランケット・タングステン膜をエッチバックする第1エッチバック工程と、ブランケット・タングステン膜上に配線層を形成する工程と、レジスト膜のマスクパターンを形成する工程と、マスクパターンを使用して配線層をエッチングする配線層エッチング工程と、及び同じマスクパターンを使用してブランケット・タングステン膜をエッチバックする第2エッチバック工程とを備えることを特徴とする配線層形成方法。

【請求項2】 前記コンタクトホールをタングステン・プラグで埋め込む前に、コンタクトホール壁上及び絶縁膜上にTi層、次いでTiN層又はTiON層を形成する工程と、第2エッチバック工程の後に、第2エッチバック工程におけるマスクパターンと同じマスクパターンを使用して、TiN層又はTiON層、次いでTi層をエッチングすることを特徴とする請求項1に記載の配線層形成方法。

【請求項3】 アルミニウム又はアルミニウム合金で前記配線層を形成することを特徴とする請求項1に記載の配線層形成方法。

【請求項4】 アルミニウム又はアルミニウム合金層を含む多層の積層構造で前記配線層を形成することを特徴とする請求項1に記載の配線層形成方法。

【請求項5】 基板の拡散領域上に形成された絶縁膜を介して基板の拡散領域と接続するために、又は下層の配線層上に形成された絶縁膜を介して下層の配線層と接続するために形成された、半導体装置の配線構造であって、絶縁膜に形成されたコンタクトホールと、コンタクトホールを埋め込み、基板の拡散領域又は下層の配線層と導通するタングステン・プラグとタングステン・プラグ上及び絶縁膜上に形成されているタングステン膜と、タングステン膜上に形成された配線層本体とを有することを特徴とする半導体装置の配線構造。

【請求項6】 前記配線層本体がアルミニウム又はアルミニウム合金で形成されていることを特徴とする請求項5に記載の半導体装置の配線構造。

【請求項7】 前記配線層本体がアルミニウム又はアルミニウム合金層を含む多層の積層構造で形成されていることを特徴とする請求項1に記載の半導体装置の配線構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開平9−8136

【公開日】平成9年(1997)1月10日

【国際特許分類】

【出願番号】特願平7−175450

【出願日】平成7年(1995)6月19日

【出願人】(000002185)ソニー株式会社 (34,172)

【公開日】平成9年(1997)1月10日

【国際特許分類】

【出願日】平成7年(1995)6月19日

【出願人】(000002185)ソニー株式会社 (34,172)

[ Back to top ]