配線形成方法、及び配線形成装置

【課題】絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される配線構造にて電気的特性を向上することのできる配線形成方法、及び該方法を用いる配線形成装置を提供する。

【解決手段】

下部配線層32に積層された絶縁層34を貫通するホール35に、その内表面の全体が含まれるように触媒層36,37を形成した後、ホール35の内部にシースShが形成され、且つホール35の内壁面35aに対するシースの厚さがホール35の底壁面35bに対するシースShの厚さよりも小さくなるようにプラズマを生成する。そして、ホール35の内壁面35aに形成された触媒層36,37をプラズマ中のスパッタ粒子Spによって除去した後、ホール35の底壁面35bに残された触媒層36,37を用いて該底壁面35bからカーボンナノチューブ38を形成する。

【解決手段】

下部配線層32に積層された絶縁層34を貫通するホール35に、その内表面の全体が含まれるように触媒層36,37を形成した後、ホール35の内部にシースShが形成され、且つホール35の内壁面35aに対するシースの厚さがホール35の底壁面35bに対するシースShの厚さよりも小さくなるようにプラズマを生成する。そして、ホール35の内壁面35aに形成された触媒層36,37をプラズマ中のスパッタ粒子Spによって除去した後、ホール35の底壁面35bに残された触媒層36,37を用いて該底壁面35bからカーボンナノチューブ38を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブを接続する配線形成方法、及び該配線形成装置に関する。

【背景技術】

【0002】

従来から、例えば特許文献1に記載のように、半導体装置の配線構造には、下層配線と該半導体装置の上層配線とを接続する配線としてカーボンナノチューブを用いる技術が検討されている。

【0003】

上記カーボンナノチューブの形成時には、まず、下層配線上の層間絶縁層に下層配線に接続するホールが形成されて、該ホールの内表面に例えばスパッタ法によって触媒層が形成される。次いで、炭化水素ガスを用いた熱CVD法によって、触媒層上にカーボンナノチューブが形成される。このとき、ホールの内表面の全体が触媒層に覆われているため、こうした触媒層から成長するカーボンナノチューブは、自ずと触媒層に倣うようにホールの内表面の全体に形成される。その結果、ホールの内部には、ホールの底壁面に形成されることで電極間の接続に寄与するカーボンナノチューブと、ホールの内壁面に形成されて電極間の接続に寄与しないカーボンナノチューブとが混在することになる。

【0004】

近年では、半導体装置の微細化にともなって、上記ホールの微細化が進行していることから、ホール内に形成可能なカーボンナノチューブの密度の上限値も小さくなりつつある。そのため、上述のような電極間の接続に寄与しないカーボンナノチューブが、配線構造の電気的な特性、例えば電気伝導性や許容電流密度等に与える影響も無視し難くなりつつある。そこで、カーボンナノチューブを形成する前に、ホールの内壁面に形成された触媒層をイオンミリングによって除去することで、ホールの底壁面にのみカーボンナノチューブを形成する試みがなされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−298640号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、上記イオンミリングによって触媒層の一部を除去する態様を図6に模式的に示す。図6に示されるように、支持基板41上に形成された下部配線層42は、絶縁層43に形成されたホール44の底壁面44bとして露出している。この際、ホール44の内表面に形成された触媒層45のうち、ホール44の内壁面44aに形成された触媒層45のみを選択的に除去するためには、ホール44の内壁面44aにのみミリング粒子Pが衝突するように、ミリング粒子Pの軌道を設定する必要がある。

【0007】

しかしながら、ホール44の内壁面44aの全体にミリング粒子Pが衝突し、且つホール44の底壁面44bにはミリング粒子Pが衝突しないようにイオンミリングを進めるためには、ミリング粒子Pの射出源に対する支持基板41の配置やミリング粒子Pの指向性が非常に限られたものとなる。また、ホール44の内壁面44aのみに選択的にミリング粒子Pを入射させることができたとしても、該内壁面44aで反跳したミリング粒子Pが底壁面44bに衝突してしまうことも少なくない。さらに、ミリング粒子Pが衝突することによって触媒層45から弾き出された金属粒子45aが、ホール44の底壁面44bに付着してしまうことも少なくない。その結果、上記イオンミリングによる触媒層45の除

去では、底壁面44bに形成される触媒層45の厚さや触媒層45の密度を制御することが困難となる。結局のところ、ホールの微細化が進行する近年では、ホール44の内壁面44aからのカーボンナノチューブの成長を抑えることが困難であるため、ホール44の底壁面44bから選択的にカーボンナノチューブを形成することで、該配線構造の電気的な特性を向上することのできる方法の開発が望まれている。

【0008】

なお、こうした問題は、半導体基板上にて絶縁層の上下に形成された配線層を接続するカーボンナノチューブを有した配線構造に限らず、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される配線構造であれば、概ね共通するものである。

【0009】

この発明は、上記実情に鑑みてなされたものであり、その目的は、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される配線構造にて電気的特性を向上することのできる配線形成方法、及び該方法を用いる配線形成装置を提供することにある。

【課題を解決するための手段】

【0010】

以下、上記課題を解決するための手段及びその作用効果について記載する。

【0011】

請求項1に記載の発明は、導電層にカーボンナノチューブが接続された配線形成方法であって、前記導電層に積層された絶縁層にその積層方向に貫通する凹部を形成する工程と、前記凹部の内表面の全体を覆うように前記絶縁層上に触媒層を形成する工程と、前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去する工程と、前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成する工程とを有することを要旨とする。

【0012】

請求項1に記載の発明では、触媒層を凹部の内壁の全体に形成した後、凹部内にシースが形成されるプラズマを生成して、凹部の内壁面に形成された触媒層にプラズマ中のイオンを衝突させるようにしている。このとき、凹部の内壁面に対するシースの厚さが凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマが生成される。そのため、シースで加速されるイオンの衝突が凹部の内壁面に対して優先的に進行するようになる。その結果、凹部の底壁面にのみ選択的に触媒層を残すこと、ひいてはカーボンナノチューブの支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブの成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【0013】

請求項2に記載の発明は、請求項1に記載の配線形成方法において、前記カーボンナノチューブを形成した後に前記絶縁層上にプラズマを生成し、前記凹部の開口から突出した前記カーボンナノチューブに該プラズマ中のイオンを衝突させて前記カーボンナノチューブの先端側を除去する工程を有することを要旨とする。

【0014】

請求項2に記載の発明では、プラズマ中のイオンの衝突によってカーボンナノチューブの先端を除去するようにしている。そのため、カーボンナノチューブのうち、凹部の開口から突出した部位にチャージが優先的に蓄積することから、カーボンナノチューブの先端側から順に除去される。それゆえに、上記開口から突出したカーボンナノチューブのみを選択的に除去することが容易になる。

【0015】

請求項3に記載の発明は、請求項2に記載の配線形成方法において、前記カーボンナノ

チューブの先端を除去する工程の後に前記カーボンナノチューブに接続される導電層を前記絶縁層上に積層する工程をさらに有し、前記カーボンナノチューブの先端を除去する工程と前記絶縁層上に導電層を積層する工程とが共通する真空系で行われることを要旨とする。

【0016】

請求項3に記載の発明では、カーボンナノチューブの先端の除去工程によってキャップ構造が開放されたとしても、カーボンナノチューブ内に空気が入り込むことを回避することで、空気によってカーボンナノチューブの電気的特性が低下することを回避できる。

【0017】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の配線形成方法において、前記触媒層は、下部触媒層と上部触媒層とから形成され、前記下部触媒層は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び該遷移金属の酸化物の少なくとも一つによって形成され、前記上部触媒層は、コバルト、ニッケル、及び鉄のいずれかによって形成されていることを要旨とする。

【0018】

本願発明者らは、触媒層をチタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び該遷移金属の酸化物の少なくとも一つによって形成された下部触媒層と、コバルト、ニッケル、及び鉄のいずれかによって形成された上部触媒層とから形成することにより、カーボンナノチューブを形成するときの基板の温度を低下できることを見出した。

【0019】

上記請求項4に記載の発明によれば、上述した金属層を組み合わせて触媒層を形成していることから、カーボンナノチューブを形成するときの基板の温度を低下させることができる。それゆえに、同発明によれば、上記配線構造を形成するときの熱履歴を低減することができる。

【0020】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の配線形成方法において、前記触媒層をスパッタ法によって形成することを要旨とする。

請求項5に記載の発明では、スパッタ法によって触媒層を形成することから、他の成膜方法、例えば、電子ビーム蒸着法等によって触媒層を形成するよりも、大面積の基板に対して触媒層の形成が可能であるとともに、一度に複数の基板に対して触媒層を形成することも可能である。

【0021】

請求項6に記載の発明は、請求項1〜4のいずれか一項に記載の配線形成方法において、前記触媒層を電子ビーム蒸着法によって形成することを要旨とする。

請求項6に記載の発明では、電子ビーム蒸着法によって触媒層を形成することから、他の成膜方法、例えばスパッタ法や各種CVD法等によって触媒層を形成するよりも、該触媒層を選択的に形成することができる。そのため、触媒層の形成時から、凹部の底壁面に対して選択的に触媒層を形成しやすくなることから、上記触媒層を除去する工程を経ることにより、凹部の内壁面に形成された触媒層がより確実に除去されるようになる。

請求項7に記載の発明は、請求項3〜6のいずれか一項に記載の配線形成方法において、前記絶縁層上の導電層をスパッタ法によって形成することを要旨とする。

請求項8に記載の発明は、請求項3〜6のいずれか一項に記載の配線形成方法において、前記絶縁層上の導電層を電子ビーム蒸着法によって形成することを要旨とする。

上記請求項7,8に記載の方法によるように、配線構造の有する導電層は、スパッタ法や電子ビーム蒸着法によって形成することができる。

【0022】

請求項9に記載の発明は、絶縁層が積層された導電層に該絶縁層を貫通する凹部を介してカーボンナノチューブが接続された配線構造を形成する配線形成装置であって、前記凹部の内表面の全体が含まれるように前記絶縁層上に触媒層を形成するチャンバと、前記凹

部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去するチャンバと、前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成するチャンバとを備えることを要旨とする。

【0023】

請求項9に記載の発明では、凹部内にシースが形成されるプラズマを生成して、凹部の内壁面に形成された触媒層にプラズマ中のイオンを衝突させるチャンバを備えるようにしている。該チャンバは、凹部の内壁面に対するシースの厚さが凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成する。そのため、シースで加速されるイオンの衝突が凹部の内壁面に対して優先的に進行するようになる。その結果、凹部の底壁面にのみ選択的に触媒層を残すこと、ひいてはカーボンナノチューブの支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブの成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【図面の簡単な説明】

【0024】

【図1】本発明における配線形成装置を具現化した一実施形態の配線形成装置が搭載されるクラスター装置の概略構成を示す図。

【図2】配線形成装置を構成する逆スパッタチャンバの概略構成を示す構成図。

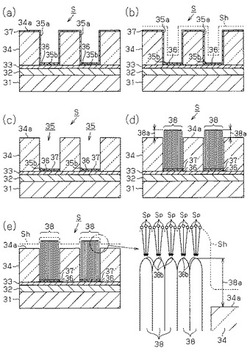

【図3】(a)(b)(c)(d)配線構造の形成工程を順に示す工程図。

【図4】(a)(b)(c)(d)(e)配線構造の形成工程を順に示す工程図。

【図5】(a)(b)配線構造の形成工程を順に示す工程図。

【図6】従来の触媒層の選択的な除去方法を模式的に示す図。

【発明を実施するための形態】

【0025】

以下、本発明の配線形成方法、及び配線形成装置を具体化した一実施形態について図1〜図5を参照して説明する。まず、図1を参照して配線形成装置が搭載されたクラスター装置について説明する。

【0026】

クラスター装置10の搬送チャンバ12には、搬出入チャンバ11、触媒層形成チャンバ13、逆スパッタチャンバ14、熱CVDチャンバ15、及び導電層形成チャンバ16が連結されている。上記チャンバ11〜16のそれぞれには、各チャンバ11〜16を共通する所定の圧力に減圧する真空ポンプや圧力調整バルブから構成された排気部が接続されている。そして、これらチャンバ11〜16は、共通する真空系を形成する。なお、処理対象である基板Sが、上記搬出入チャンバ11を介して搬出入される際には、搬出入チャンバ11と搬送チャンバ12との間に設けられたゲートバルブにより、搬出入チャンバ11が、その他のチャンバ12〜16から隔絶されるようになっている。そのため、チャンバ12〜16については、所定の真空状態に維持されることになる。

【0027】

搬出入チャンバ11は、外部から搬送される基板Sをクラスター装置10内に搬入したり、クラスター装置10内にて処理が施された基板Sを外部へ搬出したりする。搬出入チャンバ11から搬入れされる基板Sとは、シリコン基板上に導電層を構成する銅配線、拡散防止機能を有して導電層を構成する窒化タンタル層、及び低誘電率材料からなる絶縁層が順に積層され、且つ該絶縁層を積層方向に貫通する凹部としてのホールが形成されたものである。ホールは、絶縁層に複数形成されているとともに、各ホールの直径は、例えば160nm、深さは、例えば200nmである。

【0028】

搬送チャンバ12には、該搬送チャンバ12を介して基板Sを上記各チャンバ13〜16に搬送するとともに、各チャンバ13〜16にて処理の施された基板Sを搬出入チャンバ11に搬送する搬送ロボット12aが搭載されている。

【0029】

触媒層形成チャンバ13には、窒化チタンからなるターゲット、コバルトからなるターゲットが搭載されるとともに、スパッタガスを供給するガス供給部が連結され、またスパッタガスのプラズマを生成するための電源が連結されている。触媒層形成チャンバ13では、触媒層としての窒化チタン層及びコバルト層が、基板Sに形成されたホールの内表面の全体、及び絶縁層の表面の全体に形成される。

【0030】

逆スパッタチャンバ14には、基板Sを載置する基板ステージが内蔵され、また、逆スパッタチャンバ14内にスパッタガスを供給するガス供給部等が連結されている。そして、逆スパッタチャンバ14では、スパッタガスのプラズマが形成されて、基板Sに形成された触媒層の一部が逆スパッタされる。なお、本実施形態においては、基板S上に一旦形成された触媒層等の構造体の一部をスパッタ粒子によって除去することを逆スパッタという。

【0031】

熱CVDチャンバ15には、基板Sを所定温度に加熱しながら保持する基板ステージが内蔵され、また、基板Sに対して炭化水素ガスを供給するガス供給部等が連結されている。そして、熱CVDチャンバ15では、基板Sが所定温度に加熱された状態で、炭化水素ガスが供給され、これにより、基板Sのホール内にカーボンナノチューブが形成される。

【0032】

導電層形成チャンバ16には、その内部にスパッタガスや反応ガスを供給するガス供給部が接続され、また、スパッタガスのプラズマを生成する電源の接続されたタンタルからなるターゲットが搭載されている。そして、導電層形成チャンバ16では、上記カーボンナノチューブの形成された基板Sに対して、該カーボンナノチューブに接続される導電層としての窒化タンタルが反応性スパッタ法により形成される。

【0033】

次に、上述した逆スパッタチャンバ14の詳細な構成について、図2を参照して説明する。逆スパッタチャンバ14を構成する真空槽21の内部には、搬入された基板Sを保持する基板ステージ22が配置されている。基板ステージ22内のステージ電極23には、例えば13.56MHzの周波数である高周波電力を出力する高周波電源25が整合器24を介して接続されている。整合器24は、ステージ電極23に負のバイアス電圧を印加するためのブロッキングコンデンサーを有するとともに、高周波電源25の入力インピーダンスとその負荷の出力インピーダンスとを整合させる。また、真空槽21の上部には、上記基板ステージ22と対向するようにシャワープレート26が設置されている。シャワープレート26には、真空槽21に貫通形成されたガス供給口21aを介して、スパッタガス、例えばアルゴンガスを供給するスパッタガス供給部27が接続されている。

【0034】

また、真空槽21には、該真空槽21に貫通形成された排気口21bを介して真空槽21内の流体を排気する排気部28が接続されている。排気部28は、各種真空ポンプや圧力調節バルブによって構成され、所定の排気流量にて真空槽21内の流体を真空槽21外に排気する。

【0035】

そして、逆スパッタチャンバ14にて逆スパッタが行われるときには、排気部28の排気流量と、上記スパッタガス供給部27から供給されるガスの流量とにより、真空槽21内が所定のプロセス圧力とされる。次いで、高周波電源25がステージ電極23に高周波電力を出力することにより、基板ステージ22とシャワープレート26との間に、アルゴンガスのプラズマが生成される。この際、ステージ電極23には、プラズマの生成に伴って負のバイアス電圧が印加され、そして、アルゴンガスのプラズマに含まれる正イオンが、こうしたバイアス電圧によって基板Sの表面に引き込まれる。これによって、基板Sの表面や上記ホールの内表面に形成された触媒層の一部が逆スパッタされる。

【0036】

次に、上述のようなクラスター装置10にて行われる配線形成方法について図3〜図5を参照して説明する。なお、図3〜図5においては、上記基板Sを上記積層方向と平行な方向に沿って切断した面を用いて説明する。

【0037】

2つの導電層がカーボンナノチューブで接続された配線構造を形成するためには、まず、図3(a)に示されるような基板Sが準備される。つまり、基板Sにおいては、まず、シリコンで形成された支持基板31上に、導電層を構成する銅からなる下部配線層32と、同じく導電層を構成する拡散防止用の窒化タンタルからなるバリア層33と、低誘電率の絶縁性材料からなる絶縁層34とが順に積層される。次いで、絶縁層34には、該絶縁層34をその表面34aから積層方向に貫通することで、バリア層33の表面を露出させる凹部としてホール35が複数形成される。なお、上記基板Sは、直径が例えば8インチである。また、基板Sに形成された各ホール35の直径は、160nmであるとともに、深さは、200nmである。

【0038】

こうした基板Sが上記搬出入チャンバ11からクラスター装置10内に搬入されると、該基板Sは、搬送ロボット12aによって搬送チャンバ12を介して触媒層形成チャンバ13に搬入される。基板Sが触媒層形成チャンバ13に搬入されると、図3(b)に示されるように、上記絶縁層34に形成されたホール35の内表面の全体、つまり内壁面35aと底壁面35bとを含むように、絶縁層34の表面34a全体に窒化タンタルからなる下部触媒層36が形成される。下部触媒層36は、例えば5nmの厚さに形成される。

【0039】

下部触媒層36が形成されると、基板Sは、上記搬送ロボット12aによって触媒層形成チャンバ13から逆スパッタチャンバ14に搬送される。基板Sが逆スパッタチャンバ14に搬入されると、図3(c)に示されるように、上記真空槽21内に形成されたアルゴンのプラズマ中に含まれるスパッタ粒子Sp、具体的にはアルゴンイオンによって下部触媒層36が逆スパッタされる。

【0040】

このとき、逆スパッタチャンバ14にて行われる逆スパッタのプロセス条件のうち、チャンバ内の圧力と高周波電力とは、下記(a)(b)が満たされるように設定されている。

(a)ホール35の内部にシースShが形成される。

(b)ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さい(Wa<Wb)。

【0041】

上記(a)(b)が満たされる逆スパッタによれば、シースShで加速されるスパッタ粒子Spの衝突が、ホール35の底壁面35bよりも、ホール35の内壁面35a及び絶縁層34の表面34aに対して優先的に進行するようになる。その結果、図3(d)に示されるように、ホール35の底壁面35bにのみ選択的に下部触媒層36を残すことができる。また、この際、ホール35の開口近傍では、シースShで加速されるスパッタ粒子Spの殆どが、内壁面35aの法線方向に沿って該内壁面35aに引き込まれる。そのため、ホール35の開口近傍では、上述したイオンミリング法と比較して、スパッタ粒子Spが反跳した粒子やスパッタ粒子Spによりスパッタされた粒子、これらが底壁面35bに向けて進行することを抑えることができる。

【0042】

なお、ホール35内に形成されるシースShの厚さの分布は、ホール35の形状によっても異なるものである。ただし、こうしたシースShの厚さの分布は、逆スパッタ時のプラズマ密度、ひいては逆スパッタ時の真空槽21内の圧力と、高周波電源25の出力する高周波電力の大きさによって概ね調整することが可能である。そして、こうしたシースShの厚さの分布が得られるプラズマ条件は、逆スパッタ後の触媒層の形状、さらには逆スパッタ後のカーボンナノチューブの成長方向によって最適化することが可能であり、また

数値計算によっても得ることが可能である。

例えば、上述したサイズのホール35に対して底壁面35b上の下部触媒層36のみを残す場合には、以下のようなプロセス条件が挙げられる。

・アルゴン流量:1sccm〜100sccm

・プロセス圧力:0.1Pa〜10Pa

・高周波電力:10W〜1000W

【0043】

基板Sに形成された下部触媒層36の逆スパッタが終了すると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して触媒層形成チャンバ13に再び搬入される。基板Sが触媒層形成チャンバ13に搬入されると、図4(a)に示されるように、絶縁層34に形成されたホール35の内表面の全体、つまり内壁面35aと、下部触媒層36の形成された底壁面35bとを含むように、絶縁層34の表面34a全体にコバルトの上部触媒層37が形成される。上部触媒層37は、例えば1〜1.5nmの厚さに形成される。

【0044】

なお、本実施形態では、下部触媒層36と上部触媒層37とから構成される触媒層を形成している。このような二層構造の触媒層によれば、カーボンナノチューブを形成するときの基板Sの温度を低下させることができる。それゆえに、上記配線構造を形成するときの熱履歴を低減することができる。

【0045】

上部触媒層37が形成されると、基板Sは、上記搬送ロボット12aによって搬送チャンバ12を介して逆スパッタチャンバ14に再び搬入される。基板Sが逆スパッタチャンバ14に搬入されると、図4(b)に示されるように、上記真空槽21内に形成されたアルゴンのプラズマ中に含まれるスパッタ粒子Spによって上部触媒層37が逆スパッタされる。なお、上部触媒層37が逆スパッタされるときにも、上記下部触媒層36が逆スパッタされたときと同じ態様で、絶縁層34の表面34a及びホール35の内部にシースShが形成される。そのため、シースShで加速されるスパッタ粒子Spの衝突が、ホール35の底壁面35bよりもホール35の内壁面35a及び絶縁層34の表面34aに対して優先的に進行するようになる。その結果、図4(c)に示されるように、ホール35の底壁面35bに形成された下部触媒層36上にのみ選択的に上部触媒層37を残すことができる。

【0046】

上部触媒層37の逆スパッタが終了すると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して上記熱CVDチャンバ15に搬送される。基板Sが熱CVDチャンバ15に搬入されると、基板Sが所定温度に加熱されるとともに、該基板Sに対して感化水素ガスが供給される。これにより、図4(d)に示されるように、ホール35の底壁面35bに形成された下部触媒層36と上部触媒層37とから、上記積層方向と平行、且つこれら触媒層36,37から離れる方向に延びるカーボンナノチューブ38が形成される。このとき、カーボンナノチューブ38は、上記絶縁層34の表面34aに形成されたホール35の開口から上端部38aが突出する長さに形成される。

【0047】

カーボンナノチューブ38の形成が終了すると、基板Sは、搬送ロボット12aによって、搬送チャンバ12を介して逆スパッタチャンバ14に再び搬入される。基板Sが逆スパッタチャンバ14に搬入されると、図4(e)に示されるように、アルゴンガスのプラズマが真空槽21内に生成されることで、絶縁層34の表面34a及びカーボンナノチューブ38の上端部38aを覆うようにシースShが形成される。

【0048】

このとき、カーボンナノチューブ38の上端部38aでは、該カーボンナノチューブ38の先端であるキャップ38bに近い程、チャージが優先的に蓄積することになる。そのため、キャップ38bに向かってスパッタ粒子Spが引き込まれやすくなることから、該

キャップ38b側から順に上端部38aが除去される。それゆえに、絶縁層34の表面34aから突出したカーボンナノチューブ38のみを選択的に除去することが容易になる。

【0049】

なお、逆スパッタによってスパッタされるカーボンナノチューブのスパッタ速度が予め実験等によって定められ、カーボンナノチューブ38の上端部38aを除去するための逆スパッタは、上記上端部38aの除去に必要な時間だけ継続される。これにより、図5(a)に示されるように、カーボンナノチューブ38の上端部38aが除去される。なお、こうして上端部38aが除去されることによって、カーボンナノチューブ38のキャップ38bが取り除かれるため、つまり、カーボンナノチューブ38が開端されるため、カーボンナノチューブ38とこれに接続される上部配線層39との接続部位にて導電性が向上する。

【0050】

カーボンナノチューブ38の上端部38aが除去されると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して上記導電層形成チャンバ16に搬送される。基板Sが導電層形成チャンバ16に搬入されると、該導電層形成チャンバ16内に配設されたターゲットのスパッタにより、図5(b)に示されるように、絶縁層34の表面34aとカーボンナノチューブ38の先端とに、窒化タンタルからなる上部配線層39が形成される。本実施形態では、カーボンナノチューブ38の開端と、その上部を覆うように形成される上部配線層39の形成とが、共通する真空系にて行われることになる。そのため、開端されたカーボンナノチューブ38の内部に空気が入り込むことを回避できる。それゆえに、カーボンナノチューブ38の電気的特性が空気によって低下することを回避できる。

【0051】

上述した工程を経ることによって、カーボンナノチューブ38と、該カーボンナノチューブ38によって接続される導電層である下部配線層32と上部配線層39とを有する配線構造が形成される。

【0052】

以上説明したように、上記実施形態によれば、以下に列挙する効果が得られるようになる。

(1)下部触媒層36及び上部触媒層37がホール35の内表面の全体に形成された後、ホール35内にシースShの形成されるプラズマが生成され、これにより、ホール35の内壁面35aに形成された各触媒層36,37にプラズマ中のスパッタ粒子Spが衝突する。このとき、ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さくなる。そのため、シースShで加速されるイオンの衝突が、ホール35の底壁面35bよりもホール35の内壁面35aに対して優先的に進行するようになる。その結果、ホール35の底壁面35bにのみ選択的に各触媒層36,37を残すこと、ひいてはカーボンナノチューブ38の支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブ38の成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【0053】

(2)上部配線層39が形成される前に、プラズマ中のスパッタ粒子Spの衝突によってカーボンナノチューブ38の上端部38aが除去される。そのため、カーボンナノチューブ38のうち、ホール35の開口から突出した部位にチャージが優先的に蓄積することから、カーボンナノチューブ38の先端側から順にカーボンナノチューブ38が除去される。それゆえに、上記開口から突出したカーボンナノチューブ38のみを選択的に除去することが容易になる。

【0054】

(3)カーボンナノチューブ38の上端部38aの除去と、上部配線層39の形成とが共通する真空系にて行われる。これにより、カーボンナノチューブ38の上端部38aの除去によってキャップ38bが開端されたとしても、カーボンナノチューブ38内に空気

が入り込むことを抑えることで、空気によってカーボンナノチューブ38の電気的特性が低下することを抑制できる。

【0055】

(4)カーボンナノチューブ38が形成される前に、窒化チタンの下部触媒層36とコバルトの上部触媒層37とからなる二層構造の触媒層が形成される。これにより、熱CVDによってカーボンナノチューブ38が形成されるときに、基板Sの温度を低下させることができる。それゆえに、上記配線構造を形成するときの熱履歴を低減することができる。

【0056】

(5)スパッタ法によって下部触媒層36と上部触媒層37とを形成するようにした。そのため、他の成膜方法、例えば、電子ビーム蒸着法等によってこれら触媒層36,37を形成するよりも、大面積の基板Sに対して各触媒層36,37の形成が可能であるとともに、一度に複数の基板Sに対して各触媒層36,37を形成することも可能である。

【0057】

なお、上記実施形態は、以下のように適宜変更して実施することができる。

・上記支持基板31は、シリコン以外の半導体からなる基板の他、石英やサファイア等の絶縁体からなる基板であってもよい。要は、絶縁層が積層された導電層に該絶縁層を貫通する凹部が形成された基板であればよい。

【0058】

・上記下部配線層32及び上部配線層39は、導電性を有する配線層であればよく、銅や窒化タンタル以外で形成された層、例えばアルミニウムからなる層であってもよい。要は、下部配線層は、カーボンナノチューブ用の触媒層を積層することの可能な導電層であればよく、上部配線層は、カーボンナノチューブと接続することの可能な導電層であればよい。

【0059】

・上記バリア層33は窒化タンタルに限らず、下部配線層32を形成する金属元素の拡散を抑えることのできる材料、且つ導電性を有する材料によって形成されていればよい。

【0060】

・上記ホール35の直径が160nmであるとともに、該ホール35の深さが200nmであるが、ホール35の直径やホール35の深さは、これに限定されるものではない。また、ホール35の形状は、円形孔状に限られず、矩形孔状であってもよく、また、多段孔状であってもよい。要は、絶縁層に形成される凹部とは、絶縁層を貫通して該絶縁層の下層である導電層に接続されるものであればよい。

【0061】

・下部触媒層36は、窒化タンタルのターゲットをアルゴンによってスパッタすることによって形成するようにした。これに限らず、下部触媒層36は、タンタルのターゲットを窒素含有ガスでスパッタすることによって形成するようにしてもよい。

【0062】

・下部触媒層36と上部触媒層37とをスパッタ法により形成するようにした。これに限らず、これら触媒層36,37を電子ビーム蒸着法によって形成するようにしてもよい。これによれば、以下のような効果が得られるようになる。

【0063】

(6)例えば、スパッタ法や各種CVD法等の他の成膜方法によって各触媒層36,37を形成するよりも、凹部内における触媒層36,37の膜厚を底壁面上にて大きくすることが容易となる。そのため、ホール35の内壁面35aに形成される触媒層36,37の膜厚をホール35の底壁面35bに形成される触媒層36,37の膜厚よりも予め大きくすることが容易となる。それゆえに、これら触媒層36,37を除去する工程を経ることにより、ホール35の内壁面35aに形成された触媒層36,37がより確実に除去されるようになる。

【0064】

・下部触媒層36を窒化チタンによって形成するとともに、上部触媒層37をコバルトによって形成するようにした。これに限らず、これら下部触媒層36と上部触媒層37とは、以下の金属、及び金属化合物の組み合わせとするようにしてもよい。すなわち、下部触媒層36は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び、該遷移金属の酸化物の少なくとも一つによって形成するようにすればよい。そして、上部触媒層37は、上記コバルト、ニッケル、及び鉄のいずれかによって形成するようにすればよい。こうした材料によって形成される下部触媒層36と上部触媒層37との組み合わせによっても、上記窒化チタンの下部触媒層36とコバルトの上部触媒層37との組み合わせによって得られる効果と同等の効果が得られるようになる。

・また、上述のような触媒層の組み合わせにあわせて、上記触媒層形成チャンバ13に配設されたターゲットの組み合わせを変更してもよい。

【0065】

・触媒層形成チャンバ13には、下部触媒層36を形成するためのターゲットと、上部触媒層37を形成するための触媒層との両方が配設されるようにした。これに限らず、上記クラスター装置10には、下部触媒層36を形成するためのチャンバと、上部触媒層37を形成するためのチャンバとが各別に設けられるようにしてもよい。

・上記高周波電源25からステージ電極23に供給される高周波の周波数は、上記(a)(b)の各条件を満たす逆スパッタが可能な周波数であれば任意に設定してよい。

【0066】

・上部配線層39を形成する導電層形成チャンバ16をスパッタチャンバとして具現化するようにしたが、電子ビーム蒸発法によって上部配線層39を形成するチャンバとして具現化するようにしてもよい。

【0067】

・上記クラスター装置10は、単一の逆スパッタチャンバ14を備えるものとしたが、下部触媒層36、上部触媒層37、及びカーボンナノチューブ38のそれぞれのみを逆スパッタするチャンバを各別に有する構成であってもよい。あるいは、上記クラスター装置10は、各触媒層36,37の両方を逆スパッタするチャンバとカーボンナノチューブ38を逆スパッタするチャンバとを各別に有する構成であってもよい。

【0068】

・上記クラスター装置10は、カーボンナノチューブ38を逆スパッタするチャンバを上記各触媒層36,37の逆スパッタに用いるチャンバとは別に有するとともに、カーボンナノチューブ38の逆スパッタをチャンバでは、アルゴンガスと酸素ガスとの混合ガスによって逆スパッタが行われる構成であってもよい。このような構成や方法によれば、カーボンナノチューブ38の上端部38aの除去に要する時間を短くすることが可能になる。

【0069】

・カーボンナノチューブ38の上端部38aは、逆スパッタ法によって除去するようにしたが、他の方法、例えば化学機械研磨法(CMP法)やイオンミリング法によって除去するようにしてもよい。このような方法であっても、カーボンナノチューブの成長方向が積層方向に揃えられる以上、配線構造の電気的特性を向上することは可能になる。

【0070】

・上部配線層39を形成する導電層形成チャンバ16は、カーボンナノチューブを形成するための熱CVDチャンバとは共通の真空系を構成しない装置として具現化することも可能である。また、カーボンナノチューブ38の上端部38aを除去するための逆スパッタチャンバも、カーボンナノチューブを形成するための熱CVDチャンバとは共通の真空系を構成しない装置として具現化することも可能である。このような構成であっても、カーボンナノチューブの成長方向が積層方向に揃えられる以上、配線構造の電気的特性を向上することは可能になる。なお、このような構成であっても、上端部38aを除去するための逆スパッタチャンバと上部配線層39を形成する導電層形成チャンバ16とが共通の真空系を構成するのであれば、開端されたカーボンナノチューブ38に空気が侵入するこ

とを抑えることは可能である。

【0071】

・ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さい構成であれば、ホール35の底壁面35bにスパッタ粒子Spが引き込まれてもよい。このような構成であっても、厚さWaが厚さWbよりも小さい以上、内壁面35a上の触媒層を底壁面35b上の触媒層よりも優先的に除去することは可能である。

【0072】

なお、ホール35の底壁面35bにスパッタ粒子Spが引き込まれるのであれば、該スパッタ粒子Spの有するエネルギーが、触媒層のスパッタに必要なエネルギーよりも小さいことが好ましい。すなわち、ホール35の内壁面35aに対するシースShの厚さWaは、該内壁面35aに引き込まれるスパッタ粒子Spが、触媒層のスパッタに必要なエネルギーを有する厚さである。一方、ホール35の底壁面35bに対するシースShの厚さWbは、該底壁面35bに引き込まれるスパッタ粒子Spが、触媒層のスパッタに必要なエネルギーを有しない厚さが好ましい。さらには、ホール35の底壁面35bに対するシースShの厚さWbは、プラズマ中のイオンであるスパッタ粒子Spが、ホール35内における他の粒子と衝突してホール35の底壁面35bに到達しない厚さが好ましい。ただし、ホール35の内壁面35aに形成された下部触媒層36あるいは上部触媒層37が除去され、且つ、ホール35の底壁面35bに形成された下部触媒層36あるいは上部触媒層37が残るのであれば、ホール35の底壁面にスパッタ粒子Spが到達するような方法であってもよい。

【0073】

・逆スパッタチャンバ14においては、アルゴンガスを用いて基板Sの逆スパッタを行うようにした。これに限らず、プラズマの生成に用いられるガスは、アルゴンガス以外の希ガス、例えばヘリウムガス、ネオンガス、クリプトンガス、及びキセノンガスや、希ガス以外の不活性ガスであってもよい。要は、ホール35の内壁面35aに形成された下部触媒層36あるいは上部触媒層37がプラズマ中のスパッタ粒子Spによって除去され、且つ、プラズマ中のラジカルによって下部触媒層36あるいは上部触媒層37がエッチングされないガスであればよい。

【0074】

・配線構造は、上記シリコン等の半導体で形成された支持基板31上にて絶縁層34の上下に形成された下部配線層32と上部配線層39とを接続するカーボンナノチューブ38を有する構造とした。これに限らず、該配線構造は、例えば能動素子と下部配線層32とがカーボンナノチューブによって接続される構造であってもよく、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される構造であればよい。

【符号の説明】

【0075】

10…クラスター装置、11…搬出入チャンバ、12…搬送チャンバ、12a…搬送ロボット、13…触媒層形成チャンバ、14…逆スパッタチャンバ、15…熱CVDチャンバ、16…導電層形成チャンバ、21…真空槽、21a…ガス供給口、21b…排気口、22…基板ステージ、23…ステージ電極、24…整合器、25…高周波電源、26…シャワープレート、27…スパッタガス供給部、28…排気部、31,41…支持基板、32,42…下部配線層、33…バリア層、34,43…絶縁層、34a,43a…表面、35,44…ホール、35a,44a…内壁面、35b,44b…底壁面、36…下部触媒層、37…上部触媒層、38…カーボンナノチューブ、38a…上端部、38b…キャップ、39…上部配線層、45…触媒層、45a…金属粒子、P…ミリング粒子、S…基板、Sh…シース、Sp…スパッタ粒子。

【技術分野】

【0001】

この発明は、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブを接続する配線形成方法、及び該配線形成装置に関する。

【背景技術】

【0002】

従来から、例えば特許文献1に記載のように、半導体装置の配線構造には、下層配線と該半導体装置の上層配線とを接続する配線としてカーボンナノチューブを用いる技術が検討されている。

【0003】

上記カーボンナノチューブの形成時には、まず、下層配線上の層間絶縁層に下層配線に接続するホールが形成されて、該ホールの内表面に例えばスパッタ法によって触媒層が形成される。次いで、炭化水素ガスを用いた熱CVD法によって、触媒層上にカーボンナノチューブが形成される。このとき、ホールの内表面の全体が触媒層に覆われているため、こうした触媒層から成長するカーボンナノチューブは、自ずと触媒層に倣うようにホールの内表面の全体に形成される。その結果、ホールの内部には、ホールの底壁面に形成されることで電極間の接続に寄与するカーボンナノチューブと、ホールの内壁面に形成されて電極間の接続に寄与しないカーボンナノチューブとが混在することになる。

【0004】

近年では、半導体装置の微細化にともなって、上記ホールの微細化が進行していることから、ホール内に形成可能なカーボンナノチューブの密度の上限値も小さくなりつつある。そのため、上述のような電極間の接続に寄与しないカーボンナノチューブが、配線構造の電気的な特性、例えば電気伝導性や許容電流密度等に与える影響も無視し難くなりつつある。そこで、カーボンナノチューブを形成する前に、ホールの内壁面に形成された触媒層をイオンミリングによって除去することで、ホールの底壁面にのみカーボンナノチューブを形成する試みがなされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−298640号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、上記イオンミリングによって触媒層の一部を除去する態様を図6に模式的に示す。図6に示されるように、支持基板41上に形成された下部配線層42は、絶縁層43に形成されたホール44の底壁面44bとして露出している。この際、ホール44の内表面に形成された触媒層45のうち、ホール44の内壁面44aに形成された触媒層45のみを選択的に除去するためには、ホール44の内壁面44aにのみミリング粒子Pが衝突するように、ミリング粒子Pの軌道を設定する必要がある。

【0007】

しかしながら、ホール44の内壁面44aの全体にミリング粒子Pが衝突し、且つホール44の底壁面44bにはミリング粒子Pが衝突しないようにイオンミリングを進めるためには、ミリング粒子Pの射出源に対する支持基板41の配置やミリング粒子Pの指向性が非常に限られたものとなる。また、ホール44の内壁面44aのみに選択的にミリング粒子Pを入射させることができたとしても、該内壁面44aで反跳したミリング粒子Pが底壁面44bに衝突してしまうことも少なくない。さらに、ミリング粒子Pが衝突することによって触媒層45から弾き出された金属粒子45aが、ホール44の底壁面44bに付着してしまうことも少なくない。その結果、上記イオンミリングによる触媒層45の除

去では、底壁面44bに形成される触媒層45の厚さや触媒層45の密度を制御することが困難となる。結局のところ、ホールの微細化が進行する近年では、ホール44の内壁面44aからのカーボンナノチューブの成長を抑えることが困難であるため、ホール44の底壁面44bから選択的にカーボンナノチューブを形成することで、該配線構造の電気的な特性を向上することのできる方法の開発が望まれている。

【0008】

なお、こうした問題は、半導体基板上にて絶縁層の上下に形成された配線層を接続するカーボンナノチューブを有した配線構造に限らず、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される配線構造であれば、概ね共通するものである。

【0009】

この発明は、上記実情に鑑みてなされたものであり、その目的は、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される配線構造にて電気的特性を向上することのできる配線形成方法、及び該方法を用いる配線形成装置を提供することにある。

【課題を解決するための手段】

【0010】

以下、上記課題を解決するための手段及びその作用効果について記載する。

【0011】

請求項1に記載の発明は、導電層にカーボンナノチューブが接続された配線形成方法であって、前記導電層に積層された絶縁層にその積層方向に貫通する凹部を形成する工程と、前記凹部の内表面の全体を覆うように前記絶縁層上に触媒層を形成する工程と、前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去する工程と、前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成する工程とを有することを要旨とする。

【0012】

請求項1に記載の発明では、触媒層を凹部の内壁の全体に形成した後、凹部内にシースが形成されるプラズマを生成して、凹部の内壁面に形成された触媒層にプラズマ中のイオンを衝突させるようにしている。このとき、凹部の内壁面に対するシースの厚さが凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマが生成される。そのため、シースで加速されるイオンの衝突が凹部の内壁面に対して優先的に進行するようになる。その結果、凹部の底壁面にのみ選択的に触媒層を残すこと、ひいてはカーボンナノチューブの支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブの成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【0013】

請求項2に記載の発明は、請求項1に記載の配線形成方法において、前記カーボンナノチューブを形成した後に前記絶縁層上にプラズマを生成し、前記凹部の開口から突出した前記カーボンナノチューブに該プラズマ中のイオンを衝突させて前記カーボンナノチューブの先端側を除去する工程を有することを要旨とする。

【0014】

請求項2に記載の発明では、プラズマ中のイオンの衝突によってカーボンナノチューブの先端を除去するようにしている。そのため、カーボンナノチューブのうち、凹部の開口から突出した部位にチャージが優先的に蓄積することから、カーボンナノチューブの先端側から順に除去される。それゆえに、上記開口から突出したカーボンナノチューブのみを選択的に除去することが容易になる。

【0015】

請求項3に記載の発明は、請求項2に記載の配線形成方法において、前記カーボンナノ

チューブの先端を除去する工程の後に前記カーボンナノチューブに接続される導電層を前記絶縁層上に積層する工程をさらに有し、前記カーボンナノチューブの先端を除去する工程と前記絶縁層上に導電層を積層する工程とが共通する真空系で行われることを要旨とする。

【0016】

請求項3に記載の発明では、カーボンナノチューブの先端の除去工程によってキャップ構造が開放されたとしても、カーボンナノチューブ内に空気が入り込むことを回避することで、空気によってカーボンナノチューブの電気的特性が低下することを回避できる。

【0017】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の配線形成方法において、前記触媒層は、下部触媒層と上部触媒層とから形成され、前記下部触媒層は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び該遷移金属の酸化物の少なくとも一つによって形成され、前記上部触媒層は、コバルト、ニッケル、及び鉄のいずれかによって形成されていることを要旨とする。

【0018】

本願発明者らは、触媒層をチタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び該遷移金属の酸化物の少なくとも一つによって形成された下部触媒層と、コバルト、ニッケル、及び鉄のいずれかによって形成された上部触媒層とから形成することにより、カーボンナノチューブを形成するときの基板の温度を低下できることを見出した。

【0019】

上記請求項4に記載の発明によれば、上述した金属層を組み合わせて触媒層を形成していることから、カーボンナノチューブを形成するときの基板の温度を低下させることができる。それゆえに、同発明によれば、上記配線構造を形成するときの熱履歴を低減することができる。

【0020】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の配線形成方法において、前記触媒層をスパッタ法によって形成することを要旨とする。

請求項5に記載の発明では、スパッタ法によって触媒層を形成することから、他の成膜方法、例えば、電子ビーム蒸着法等によって触媒層を形成するよりも、大面積の基板に対して触媒層の形成が可能であるとともに、一度に複数の基板に対して触媒層を形成することも可能である。

【0021】

請求項6に記載の発明は、請求項1〜4のいずれか一項に記載の配線形成方法において、前記触媒層を電子ビーム蒸着法によって形成することを要旨とする。

請求項6に記載の発明では、電子ビーム蒸着法によって触媒層を形成することから、他の成膜方法、例えばスパッタ法や各種CVD法等によって触媒層を形成するよりも、該触媒層を選択的に形成することができる。そのため、触媒層の形成時から、凹部の底壁面に対して選択的に触媒層を形成しやすくなることから、上記触媒層を除去する工程を経ることにより、凹部の内壁面に形成された触媒層がより確実に除去されるようになる。

請求項7に記載の発明は、請求項3〜6のいずれか一項に記載の配線形成方法において、前記絶縁層上の導電層をスパッタ法によって形成することを要旨とする。

請求項8に記載の発明は、請求項3〜6のいずれか一項に記載の配線形成方法において、前記絶縁層上の導電層を電子ビーム蒸着法によって形成することを要旨とする。

上記請求項7,8に記載の方法によるように、配線構造の有する導電層は、スパッタ法や電子ビーム蒸着法によって形成することができる。

【0022】

請求項9に記載の発明は、絶縁層が積層された導電層に該絶縁層を貫通する凹部を介してカーボンナノチューブが接続された配線構造を形成する配線形成装置であって、前記凹部の内表面の全体が含まれるように前記絶縁層上に触媒層を形成するチャンバと、前記凹

部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去するチャンバと、前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成するチャンバとを備えることを要旨とする。

【0023】

請求項9に記載の発明では、凹部内にシースが形成されるプラズマを生成して、凹部の内壁面に形成された触媒層にプラズマ中のイオンを衝突させるチャンバを備えるようにしている。該チャンバは、凹部の内壁面に対するシースの厚さが凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成する。そのため、シースで加速されるイオンの衝突が凹部の内壁面に対して優先的に進行するようになる。その結果、凹部の底壁面にのみ選択的に触媒層を残すこと、ひいてはカーボンナノチューブの支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブの成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【図面の簡単な説明】

【0024】

【図1】本発明における配線形成装置を具現化した一実施形態の配線形成装置が搭載されるクラスター装置の概略構成を示す図。

【図2】配線形成装置を構成する逆スパッタチャンバの概略構成を示す構成図。

【図3】(a)(b)(c)(d)配線構造の形成工程を順に示す工程図。

【図4】(a)(b)(c)(d)(e)配線構造の形成工程を順に示す工程図。

【図5】(a)(b)配線構造の形成工程を順に示す工程図。

【図6】従来の触媒層の選択的な除去方法を模式的に示す図。

【発明を実施するための形態】

【0025】

以下、本発明の配線形成方法、及び配線形成装置を具体化した一実施形態について図1〜図5を参照して説明する。まず、図1を参照して配線形成装置が搭載されたクラスター装置について説明する。

【0026】

クラスター装置10の搬送チャンバ12には、搬出入チャンバ11、触媒層形成チャンバ13、逆スパッタチャンバ14、熱CVDチャンバ15、及び導電層形成チャンバ16が連結されている。上記チャンバ11〜16のそれぞれには、各チャンバ11〜16を共通する所定の圧力に減圧する真空ポンプや圧力調整バルブから構成された排気部が接続されている。そして、これらチャンバ11〜16は、共通する真空系を形成する。なお、処理対象である基板Sが、上記搬出入チャンバ11を介して搬出入される際には、搬出入チャンバ11と搬送チャンバ12との間に設けられたゲートバルブにより、搬出入チャンバ11が、その他のチャンバ12〜16から隔絶されるようになっている。そのため、チャンバ12〜16については、所定の真空状態に維持されることになる。

【0027】

搬出入チャンバ11は、外部から搬送される基板Sをクラスター装置10内に搬入したり、クラスター装置10内にて処理が施された基板Sを外部へ搬出したりする。搬出入チャンバ11から搬入れされる基板Sとは、シリコン基板上に導電層を構成する銅配線、拡散防止機能を有して導電層を構成する窒化タンタル層、及び低誘電率材料からなる絶縁層が順に積層され、且つ該絶縁層を積層方向に貫通する凹部としてのホールが形成されたものである。ホールは、絶縁層に複数形成されているとともに、各ホールの直径は、例えば160nm、深さは、例えば200nmである。

【0028】

搬送チャンバ12には、該搬送チャンバ12を介して基板Sを上記各チャンバ13〜16に搬送するとともに、各チャンバ13〜16にて処理の施された基板Sを搬出入チャンバ11に搬送する搬送ロボット12aが搭載されている。

【0029】

触媒層形成チャンバ13には、窒化チタンからなるターゲット、コバルトからなるターゲットが搭載されるとともに、スパッタガスを供給するガス供給部が連結され、またスパッタガスのプラズマを生成するための電源が連結されている。触媒層形成チャンバ13では、触媒層としての窒化チタン層及びコバルト層が、基板Sに形成されたホールの内表面の全体、及び絶縁層の表面の全体に形成される。

【0030】

逆スパッタチャンバ14には、基板Sを載置する基板ステージが内蔵され、また、逆スパッタチャンバ14内にスパッタガスを供給するガス供給部等が連結されている。そして、逆スパッタチャンバ14では、スパッタガスのプラズマが形成されて、基板Sに形成された触媒層の一部が逆スパッタされる。なお、本実施形態においては、基板S上に一旦形成された触媒層等の構造体の一部をスパッタ粒子によって除去することを逆スパッタという。

【0031】

熱CVDチャンバ15には、基板Sを所定温度に加熱しながら保持する基板ステージが内蔵され、また、基板Sに対して炭化水素ガスを供給するガス供給部等が連結されている。そして、熱CVDチャンバ15では、基板Sが所定温度に加熱された状態で、炭化水素ガスが供給され、これにより、基板Sのホール内にカーボンナノチューブが形成される。

【0032】

導電層形成チャンバ16には、その内部にスパッタガスや反応ガスを供給するガス供給部が接続され、また、スパッタガスのプラズマを生成する電源の接続されたタンタルからなるターゲットが搭載されている。そして、導電層形成チャンバ16では、上記カーボンナノチューブの形成された基板Sに対して、該カーボンナノチューブに接続される導電層としての窒化タンタルが反応性スパッタ法により形成される。

【0033】

次に、上述した逆スパッタチャンバ14の詳細な構成について、図2を参照して説明する。逆スパッタチャンバ14を構成する真空槽21の内部には、搬入された基板Sを保持する基板ステージ22が配置されている。基板ステージ22内のステージ電極23には、例えば13.56MHzの周波数である高周波電力を出力する高周波電源25が整合器24を介して接続されている。整合器24は、ステージ電極23に負のバイアス電圧を印加するためのブロッキングコンデンサーを有するとともに、高周波電源25の入力インピーダンスとその負荷の出力インピーダンスとを整合させる。また、真空槽21の上部には、上記基板ステージ22と対向するようにシャワープレート26が設置されている。シャワープレート26には、真空槽21に貫通形成されたガス供給口21aを介して、スパッタガス、例えばアルゴンガスを供給するスパッタガス供給部27が接続されている。

【0034】

また、真空槽21には、該真空槽21に貫通形成された排気口21bを介して真空槽21内の流体を排気する排気部28が接続されている。排気部28は、各種真空ポンプや圧力調節バルブによって構成され、所定の排気流量にて真空槽21内の流体を真空槽21外に排気する。

【0035】

そして、逆スパッタチャンバ14にて逆スパッタが行われるときには、排気部28の排気流量と、上記スパッタガス供給部27から供給されるガスの流量とにより、真空槽21内が所定のプロセス圧力とされる。次いで、高周波電源25がステージ電極23に高周波電力を出力することにより、基板ステージ22とシャワープレート26との間に、アルゴンガスのプラズマが生成される。この際、ステージ電極23には、プラズマの生成に伴って負のバイアス電圧が印加され、そして、アルゴンガスのプラズマに含まれる正イオンが、こうしたバイアス電圧によって基板Sの表面に引き込まれる。これによって、基板Sの表面や上記ホールの内表面に形成された触媒層の一部が逆スパッタされる。

【0036】

次に、上述のようなクラスター装置10にて行われる配線形成方法について図3〜図5を参照して説明する。なお、図3〜図5においては、上記基板Sを上記積層方向と平行な方向に沿って切断した面を用いて説明する。

【0037】

2つの導電層がカーボンナノチューブで接続された配線構造を形成するためには、まず、図3(a)に示されるような基板Sが準備される。つまり、基板Sにおいては、まず、シリコンで形成された支持基板31上に、導電層を構成する銅からなる下部配線層32と、同じく導電層を構成する拡散防止用の窒化タンタルからなるバリア層33と、低誘電率の絶縁性材料からなる絶縁層34とが順に積層される。次いで、絶縁層34には、該絶縁層34をその表面34aから積層方向に貫通することで、バリア層33の表面を露出させる凹部としてホール35が複数形成される。なお、上記基板Sは、直径が例えば8インチである。また、基板Sに形成された各ホール35の直径は、160nmであるとともに、深さは、200nmである。

【0038】

こうした基板Sが上記搬出入チャンバ11からクラスター装置10内に搬入されると、該基板Sは、搬送ロボット12aによって搬送チャンバ12を介して触媒層形成チャンバ13に搬入される。基板Sが触媒層形成チャンバ13に搬入されると、図3(b)に示されるように、上記絶縁層34に形成されたホール35の内表面の全体、つまり内壁面35aと底壁面35bとを含むように、絶縁層34の表面34a全体に窒化タンタルからなる下部触媒層36が形成される。下部触媒層36は、例えば5nmの厚さに形成される。

【0039】

下部触媒層36が形成されると、基板Sは、上記搬送ロボット12aによって触媒層形成チャンバ13から逆スパッタチャンバ14に搬送される。基板Sが逆スパッタチャンバ14に搬入されると、図3(c)に示されるように、上記真空槽21内に形成されたアルゴンのプラズマ中に含まれるスパッタ粒子Sp、具体的にはアルゴンイオンによって下部触媒層36が逆スパッタされる。

【0040】

このとき、逆スパッタチャンバ14にて行われる逆スパッタのプロセス条件のうち、チャンバ内の圧力と高周波電力とは、下記(a)(b)が満たされるように設定されている。

(a)ホール35の内部にシースShが形成される。

(b)ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さい(Wa<Wb)。

【0041】

上記(a)(b)が満たされる逆スパッタによれば、シースShで加速されるスパッタ粒子Spの衝突が、ホール35の底壁面35bよりも、ホール35の内壁面35a及び絶縁層34の表面34aに対して優先的に進行するようになる。その結果、図3(d)に示されるように、ホール35の底壁面35bにのみ選択的に下部触媒層36を残すことができる。また、この際、ホール35の開口近傍では、シースShで加速されるスパッタ粒子Spの殆どが、内壁面35aの法線方向に沿って該内壁面35aに引き込まれる。そのため、ホール35の開口近傍では、上述したイオンミリング法と比較して、スパッタ粒子Spが反跳した粒子やスパッタ粒子Spによりスパッタされた粒子、これらが底壁面35bに向けて進行することを抑えることができる。

【0042】

なお、ホール35内に形成されるシースShの厚さの分布は、ホール35の形状によっても異なるものである。ただし、こうしたシースShの厚さの分布は、逆スパッタ時のプラズマ密度、ひいては逆スパッタ時の真空槽21内の圧力と、高周波電源25の出力する高周波電力の大きさによって概ね調整することが可能である。そして、こうしたシースShの厚さの分布が得られるプラズマ条件は、逆スパッタ後の触媒層の形状、さらには逆スパッタ後のカーボンナノチューブの成長方向によって最適化することが可能であり、また

数値計算によっても得ることが可能である。

例えば、上述したサイズのホール35に対して底壁面35b上の下部触媒層36のみを残す場合には、以下のようなプロセス条件が挙げられる。

・アルゴン流量:1sccm〜100sccm

・プロセス圧力:0.1Pa〜10Pa

・高周波電力:10W〜1000W

【0043】

基板Sに形成された下部触媒層36の逆スパッタが終了すると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して触媒層形成チャンバ13に再び搬入される。基板Sが触媒層形成チャンバ13に搬入されると、図4(a)に示されるように、絶縁層34に形成されたホール35の内表面の全体、つまり内壁面35aと、下部触媒層36の形成された底壁面35bとを含むように、絶縁層34の表面34a全体にコバルトの上部触媒層37が形成される。上部触媒層37は、例えば1〜1.5nmの厚さに形成される。

【0044】

なお、本実施形態では、下部触媒層36と上部触媒層37とから構成される触媒層を形成している。このような二層構造の触媒層によれば、カーボンナノチューブを形成するときの基板Sの温度を低下させることができる。それゆえに、上記配線構造を形成するときの熱履歴を低減することができる。

【0045】

上部触媒層37が形成されると、基板Sは、上記搬送ロボット12aによって搬送チャンバ12を介して逆スパッタチャンバ14に再び搬入される。基板Sが逆スパッタチャンバ14に搬入されると、図4(b)に示されるように、上記真空槽21内に形成されたアルゴンのプラズマ中に含まれるスパッタ粒子Spによって上部触媒層37が逆スパッタされる。なお、上部触媒層37が逆スパッタされるときにも、上記下部触媒層36が逆スパッタされたときと同じ態様で、絶縁層34の表面34a及びホール35の内部にシースShが形成される。そのため、シースShで加速されるスパッタ粒子Spの衝突が、ホール35の底壁面35bよりもホール35の内壁面35a及び絶縁層34の表面34aに対して優先的に進行するようになる。その結果、図4(c)に示されるように、ホール35の底壁面35bに形成された下部触媒層36上にのみ選択的に上部触媒層37を残すことができる。

【0046】

上部触媒層37の逆スパッタが終了すると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して上記熱CVDチャンバ15に搬送される。基板Sが熱CVDチャンバ15に搬入されると、基板Sが所定温度に加熱されるとともに、該基板Sに対して感化水素ガスが供給される。これにより、図4(d)に示されるように、ホール35の底壁面35bに形成された下部触媒層36と上部触媒層37とから、上記積層方向と平行、且つこれら触媒層36,37から離れる方向に延びるカーボンナノチューブ38が形成される。このとき、カーボンナノチューブ38は、上記絶縁層34の表面34aに形成されたホール35の開口から上端部38aが突出する長さに形成される。

【0047】

カーボンナノチューブ38の形成が終了すると、基板Sは、搬送ロボット12aによって、搬送チャンバ12を介して逆スパッタチャンバ14に再び搬入される。基板Sが逆スパッタチャンバ14に搬入されると、図4(e)に示されるように、アルゴンガスのプラズマが真空槽21内に生成されることで、絶縁層34の表面34a及びカーボンナノチューブ38の上端部38aを覆うようにシースShが形成される。

【0048】

このとき、カーボンナノチューブ38の上端部38aでは、該カーボンナノチューブ38の先端であるキャップ38bに近い程、チャージが優先的に蓄積することになる。そのため、キャップ38bに向かってスパッタ粒子Spが引き込まれやすくなることから、該

キャップ38b側から順に上端部38aが除去される。それゆえに、絶縁層34の表面34aから突出したカーボンナノチューブ38のみを選択的に除去することが容易になる。

【0049】

なお、逆スパッタによってスパッタされるカーボンナノチューブのスパッタ速度が予め実験等によって定められ、カーボンナノチューブ38の上端部38aを除去するための逆スパッタは、上記上端部38aの除去に必要な時間だけ継続される。これにより、図5(a)に示されるように、カーボンナノチューブ38の上端部38aが除去される。なお、こうして上端部38aが除去されることによって、カーボンナノチューブ38のキャップ38bが取り除かれるため、つまり、カーボンナノチューブ38が開端されるため、カーボンナノチューブ38とこれに接続される上部配線層39との接続部位にて導電性が向上する。

【0050】

カーボンナノチューブ38の上端部38aが除去されると、基板Sは、搬送ロボット12aによって搬送チャンバ12を介して上記導電層形成チャンバ16に搬送される。基板Sが導電層形成チャンバ16に搬入されると、該導電層形成チャンバ16内に配設されたターゲットのスパッタにより、図5(b)に示されるように、絶縁層34の表面34aとカーボンナノチューブ38の先端とに、窒化タンタルからなる上部配線層39が形成される。本実施形態では、カーボンナノチューブ38の開端と、その上部を覆うように形成される上部配線層39の形成とが、共通する真空系にて行われることになる。そのため、開端されたカーボンナノチューブ38の内部に空気が入り込むことを回避できる。それゆえに、カーボンナノチューブ38の電気的特性が空気によって低下することを回避できる。

【0051】

上述した工程を経ることによって、カーボンナノチューブ38と、該カーボンナノチューブ38によって接続される導電層である下部配線層32と上部配線層39とを有する配線構造が形成される。

【0052】

以上説明したように、上記実施形態によれば、以下に列挙する効果が得られるようになる。

(1)下部触媒層36及び上部触媒層37がホール35の内表面の全体に形成された後、ホール35内にシースShの形成されるプラズマが生成され、これにより、ホール35の内壁面35aに形成された各触媒層36,37にプラズマ中のスパッタ粒子Spが衝突する。このとき、ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さくなる。そのため、シースShで加速されるイオンの衝突が、ホール35の底壁面35bよりもホール35の内壁面35aに対して優先的に進行するようになる。その結果、ホール35の底壁面35bにのみ選択的に各触媒層36,37を残すこと、ひいてはカーボンナノチューブ38の支配的な成長方向を積層方向にすることが容易なものとなる。そして、カーボンナノチューブ38の成長方向を揃えることができることから、配線構造の電気的特性を向上することが可能になる。

【0053】

(2)上部配線層39が形成される前に、プラズマ中のスパッタ粒子Spの衝突によってカーボンナノチューブ38の上端部38aが除去される。そのため、カーボンナノチューブ38のうち、ホール35の開口から突出した部位にチャージが優先的に蓄積することから、カーボンナノチューブ38の先端側から順にカーボンナノチューブ38が除去される。それゆえに、上記開口から突出したカーボンナノチューブ38のみを選択的に除去することが容易になる。

【0054】

(3)カーボンナノチューブ38の上端部38aの除去と、上部配線層39の形成とが共通する真空系にて行われる。これにより、カーボンナノチューブ38の上端部38aの除去によってキャップ38bが開端されたとしても、カーボンナノチューブ38内に空気

が入り込むことを抑えることで、空気によってカーボンナノチューブ38の電気的特性が低下することを抑制できる。

【0055】

(4)カーボンナノチューブ38が形成される前に、窒化チタンの下部触媒層36とコバルトの上部触媒層37とからなる二層構造の触媒層が形成される。これにより、熱CVDによってカーボンナノチューブ38が形成されるときに、基板Sの温度を低下させることができる。それゆえに、上記配線構造を形成するときの熱履歴を低減することができる。

【0056】

(5)スパッタ法によって下部触媒層36と上部触媒層37とを形成するようにした。そのため、他の成膜方法、例えば、電子ビーム蒸着法等によってこれら触媒層36,37を形成するよりも、大面積の基板Sに対して各触媒層36,37の形成が可能であるとともに、一度に複数の基板Sに対して各触媒層36,37を形成することも可能である。

【0057】

なお、上記実施形態は、以下のように適宜変更して実施することができる。

・上記支持基板31は、シリコン以外の半導体からなる基板の他、石英やサファイア等の絶縁体からなる基板であってもよい。要は、絶縁層が積層された導電層に該絶縁層を貫通する凹部が形成された基板であればよい。

【0058】

・上記下部配線層32及び上部配線層39は、導電性を有する配線層であればよく、銅や窒化タンタル以外で形成された層、例えばアルミニウムからなる層であってもよい。要は、下部配線層は、カーボンナノチューブ用の触媒層を積層することの可能な導電層であればよく、上部配線層は、カーボンナノチューブと接続することの可能な導電層であればよい。

【0059】

・上記バリア層33は窒化タンタルに限らず、下部配線層32を形成する金属元素の拡散を抑えることのできる材料、且つ導電性を有する材料によって形成されていればよい。

【0060】

・上記ホール35の直径が160nmであるとともに、該ホール35の深さが200nmであるが、ホール35の直径やホール35の深さは、これに限定されるものではない。また、ホール35の形状は、円形孔状に限られず、矩形孔状であってもよく、また、多段孔状であってもよい。要は、絶縁層に形成される凹部とは、絶縁層を貫通して該絶縁層の下層である導電層に接続されるものであればよい。

【0061】

・下部触媒層36は、窒化タンタルのターゲットをアルゴンによってスパッタすることによって形成するようにした。これに限らず、下部触媒層36は、タンタルのターゲットを窒素含有ガスでスパッタすることによって形成するようにしてもよい。

【0062】

・下部触媒層36と上部触媒層37とをスパッタ法により形成するようにした。これに限らず、これら触媒層36,37を電子ビーム蒸着法によって形成するようにしてもよい。これによれば、以下のような効果が得られるようになる。

【0063】

(6)例えば、スパッタ法や各種CVD法等の他の成膜方法によって各触媒層36,37を形成するよりも、凹部内における触媒層36,37の膜厚を底壁面上にて大きくすることが容易となる。そのため、ホール35の内壁面35aに形成される触媒層36,37の膜厚をホール35の底壁面35bに形成される触媒層36,37の膜厚よりも予め大きくすることが容易となる。それゆえに、これら触媒層36,37を除去する工程を経ることにより、ホール35の内壁面35aに形成された触媒層36,37がより確実に除去されるようになる。

【0064】

・下部触媒層36を窒化チタンによって形成するとともに、上部触媒層37をコバルトによって形成するようにした。これに限らず、これら下部触媒層36と上部触媒層37とは、以下の金属、及び金属化合物の組み合わせとするようにしてもよい。すなわち、下部触媒層36は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物、及び、該遷移金属の酸化物の少なくとも一つによって形成するようにすればよい。そして、上部触媒層37は、上記コバルト、ニッケル、及び鉄のいずれかによって形成するようにすればよい。こうした材料によって形成される下部触媒層36と上部触媒層37との組み合わせによっても、上記窒化チタンの下部触媒層36とコバルトの上部触媒層37との組み合わせによって得られる効果と同等の効果が得られるようになる。

・また、上述のような触媒層の組み合わせにあわせて、上記触媒層形成チャンバ13に配設されたターゲットの組み合わせを変更してもよい。

【0065】

・触媒層形成チャンバ13には、下部触媒層36を形成するためのターゲットと、上部触媒層37を形成するための触媒層との両方が配設されるようにした。これに限らず、上記クラスター装置10には、下部触媒層36を形成するためのチャンバと、上部触媒層37を形成するためのチャンバとが各別に設けられるようにしてもよい。

・上記高周波電源25からステージ電極23に供給される高周波の周波数は、上記(a)(b)の各条件を満たす逆スパッタが可能な周波数であれば任意に設定してよい。

【0066】

・上部配線層39を形成する導電層形成チャンバ16をスパッタチャンバとして具現化するようにしたが、電子ビーム蒸発法によって上部配線層39を形成するチャンバとして具現化するようにしてもよい。

【0067】

・上記クラスター装置10は、単一の逆スパッタチャンバ14を備えるものとしたが、下部触媒層36、上部触媒層37、及びカーボンナノチューブ38のそれぞれのみを逆スパッタするチャンバを各別に有する構成であってもよい。あるいは、上記クラスター装置10は、各触媒層36,37の両方を逆スパッタするチャンバとカーボンナノチューブ38を逆スパッタするチャンバとを各別に有する構成であってもよい。

【0068】

・上記クラスター装置10は、カーボンナノチューブ38を逆スパッタするチャンバを上記各触媒層36,37の逆スパッタに用いるチャンバとは別に有するとともに、カーボンナノチューブ38の逆スパッタをチャンバでは、アルゴンガスと酸素ガスとの混合ガスによって逆スパッタが行われる構成であってもよい。このような構成や方法によれば、カーボンナノチューブ38の上端部38aの除去に要する時間を短くすることが可能になる。

【0069】

・カーボンナノチューブ38の上端部38aは、逆スパッタ法によって除去するようにしたが、他の方法、例えば化学機械研磨法(CMP法)やイオンミリング法によって除去するようにしてもよい。このような方法であっても、カーボンナノチューブの成長方向が積層方向に揃えられる以上、配線構造の電気的特性を向上することは可能になる。

【0070】

・上部配線層39を形成する導電層形成チャンバ16は、カーボンナノチューブを形成するための熱CVDチャンバとは共通の真空系を構成しない装置として具現化することも可能である。また、カーボンナノチューブ38の上端部38aを除去するための逆スパッタチャンバも、カーボンナノチューブを形成するための熱CVDチャンバとは共通の真空系を構成しない装置として具現化することも可能である。このような構成であっても、カーボンナノチューブの成長方向が積層方向に揃えられる以上、配線構造の電気的特性を向上することは可能になる。なお、このような構成であっても、上端部38aを除去するための逆スパッタチャンバと上部配線層39を形成する導電層形成チャンバ16とが共通の真空系を構成するのであれば、開端されたカーボンナノチューブ38に空気が侵入するこ

とを抑えることは可能である。

【0071】

・ホール35の内壁面35aに対するシースShの厚さWaが、ホール35の底壁面35bに対するシースShの厚さWbよりも小さい構成であれば、ホール35の底壁面35bにスパッタ粒子Spが引き込まれてもよい。このような構成であっても、厚さWaが厚さWbよりも小さい以上、内壁面35a上の触媒層を底壁面35b上の触媒層よりも優先的に除去することは可能である。

【0072】

なお、ホール35の底壁面35bにスパッタ粒子Spが引き込まれるのであれば、該スパッタ粒子Spの有するエネルギーが、触媒層のスパッタに必要なエネルギーよりも小さいことが好ましい。すなわち、ホール35の内壁面35aに対するシースShの厚さWaは、該内壁面35aに引き込まれるスパッタ粒子Spが、触媒層のスパッタに必要なエネルギーを有する厚さである。一方、ホール35の底壁面35bに対するシースShの厚さWbは、該底壁面35bに引き込まれるスパッタ粒子Spが、触媒層のスパッタに必要なエネルギーを有しない厚さが好ましい。さらには、ホール35の底壁面35bに対するシースShの厚さWbは、プラズマ中のイオンであるスパッタ粒子Spが、ホール35内における他の粒子と衝突してホール35の底壁面35bに到達しない厚さが好ましい。ただし、ホール35の内壁面35aに形成された下部触媒層36あるいは上部触媒層37が除去され、且つ、ホール35の底壁面35bに形成された下部触媒層36あるいは上部触媒層37が残るのであれば、ホール35の底壁面にスパッタ粒子Spが到達するような方法であってもよい。

【0073】

・逆スパッタチャンバ14においては、アルゴンガスを用いて基板Sの逆スパッタを行うようにした。これに限らず、プラズマの生成に用いられるガスは、アルゴンガス以外の希ガス、例えばヘリウムガス、ネオンガス、クリプトンガス、及びキセノンガスや、希ガス以外の不活性ガスであってもよい。要は、ホール35の内壁面35aに形成された下部触媒層36あるいは上部触媒層37がプラズマ中のスパッタ粒子Spによって除去され、且つ、プラズマ中のラジカルによって下部触媒層36あるいは上部触媒層37がエッチングされないガスであればよい。

【0074】

・配線構造は、上記シリコン等の半導体で形成された支持基板31上にて絶縁層34の上下に形成された下部配線層32と上部配線層39とを接続するカーボンナノチューブ38を有する構造とした。これに限らず、該配線構造は、例えば能動素子と下部配線層32とがカーボンナノチューブによって接続される構造であってもよく、絶縁層が積層された導電層に該絶縁層を貫通するカーボンナノチューブが接続される構造であればよい。

【符号の説明】

【0075】

10…クラスター装置、11…搬出入チャンバ、12…搬送チャンバ、12a…搬送ロボット、13…触媒層形成チャンバ、14…逆スパッタチャンバ、15…熱CVDチャンバ、16…導電層形成チャンバ、21…真空槽、21a…ガス供給口、21b…排気口、22…基板ステージ、23…ステージ電極、24…整合器、25…高周波電源、26…シャワープレート、27…スパッタガス供給部、28…排気部、31,41…支持基板、32,42…下部配線層、33…バリア層、34,43…絶縁層、34a,43a…表面、35,44…ホール、35a,44a…内壁面、35b,44b…底壁面、36…下部触媒層、37…上部触媒層、38…カーボンナノチューブ、38a…上端部、38b…キャップ、39…上部配線層、45…触媒層、45a…金属粒子、P…ミリング粒子、S…基板、Sh…シース、Sp…スパッタ粒子。

【特許請求の範囲】

【請求項1】

導電層にカーボンナノチューブが接続された配線形成方法であって、

前記導電層に積層された絶縁層にその積層方向に貫通する凹部を形成する工程と、

前記凹部の内表面の全体を覆うように前記絶縁層上に触媒層を形成する工程と、

前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去する工程と、

前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成する工程と

を有することを特徴とする配線形成方法。

【請求項2】

前記カーボンナノチューブを形成した後に前記絶縁層上にプラズマを生成し、前記凹部の開口から突出した前記カーボンナノチューブに該プラズマ中のイオンを衝突させて前記カーボンナノチューブの先端側を除去する工程を有する

請求項1に記載の配線形成方法。

【請求項3】

前記カーボンナノチューブの先端を除去する工程の後に前記カーボンナノチューブに接続される導電層を前記絶縁層上に積層する工程をさらに有し、

前記カーボンナノチューブの先端を除去する工程と前記絶縁層上に導電層を積層する工程とが共通する真空系で行われる

請求項2に記載の配線形成方法。

【請求項4】

前記触媒層は、下部触媒層と上部触媒層とから形成され、

前記下部触媒層は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物及び該遷移金属の酸化物の少なくとも一つによって形成され、

前記上部触媒層は、コバルト、ニッケル、及び鉄のいずれかによって形成されている

請求項1〜3のいずれか一項に記載の配線形成方法。

【請求項5】

前記触媒層をスパッタ法によって形成する

請求項1〜4のいずれか一項に記載の配線形成方法。

【請求項6】

前記触媒層を電子ビーム蒸着法によって形成する

請求項1〜4のいずれか一項に記載の配線形成方法。

【請求項7】

前記絶縁層上の導電層をスパッタ法によって形成する

請求項3〜6のいずれか一項に記載の配線形成方法。

【請求項8】

前記絶縁層上の導電層を電子ビーム蒸着法によって形成する

請求項3〜6のいずれか一項に記載の配線形成方法。

【請求項9】

絶縁層が積層された導電層に該絶縁層を貫通する凹部を介してカーボンナノチューブが接続された配線構造を形成する配線形成装置であって、

前記凹部の内表面の全体が含まれるように前記絶縁層上に触媒層を形成するチャンバと、

前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去するチャンバと、

前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成するチャンバと

を備えることを特徴とする配線形成装置。

【請求項1】

導電層にカーボンナノチューブが接続された配線形成方法であって、

前記導電層に積層された絶縁層にその積層方向に貫通する凹部を形成する工程と、

前記凹部の内表面の全体を覆うように前記絶縁層上に触媒層を形成する工程と、

前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去する工程と、

前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成する工程と

を有することを特徴とする配線形成方法。

【請求項2】

前記カーボンナノチューブを形成した後に前記絶縁層上にプラズマを生成し、前記凹部の開口から突出した前記カーボンナノチューブに該プラズマ中のイオンを衝突させて前記カーボンナノチューブの先端側を除去する工程を有する

請求項1に記載の配線形成方法。

【請求項3】

前記カーボンナノチューブの先端を除去する工程の後に前記カーボンナノチューブに接続される導電層を前記絶縁層上に積層する工程をさらに有し、

前記カーボンナノチューブの先端を除去する工程と前記絶縁層上に導電層を積層する工程とが共通する真空系で行われる

請求項2に記載の配線形成方法。

【請求項4】

前記触媒層は、下部触媒層と上部触媒層とから形成され、

前記下部触媒層は、チタン、タンタル、バナジウム、ニオブ、これら遷移金属の窒化物及び該遷移金属の酸化物の少なくとも一つによって形成され、

前記上部触媒層は、コバルト、ニッケル、及び鉄のいずれかによって形成されている

請求項1〜3のいずれか一項に記載の配線形成方法。

【請求項5】

前記触媒層をスパッタ法によって形成する

請求項1〜4のいずれか一項に記載の配線形成方法。

【請求項6】

前記触媒層を電子ビーム蒸着法によって形成する

請求項1〜4のいずれか一項に記載の配線形成方法。

【請求項7】

前記絶縁層上の導電層をスパッタ法によって形成する

請求項3〜6のいずれか一項に記載の配線形成方法。

【請求項8】

前記絶縁層上の導電層を電子ビーム蒸着法によって形成する

請求項3〜6のいずれか一項に記載の配線形成方法。

【請求項9】

絶縁層が積層された導電層に該絶縁層を貫通する凹部を介してカーボンナノチューブが接続された配線構造を形成する配線形成装置であって、

前記凹部の内表面の全体が含まれるように前記絶縁層上に触媒層を形成するチャンバと、

前記凹部の内部にシースが形成され、且つ前記凹部の内壁面に対するシースの厚さが前記凹部の底壁面に対するシースの厚さよりも小さくなるようにプラズマを生成し、前記内壁面に形成された前記触媒層を前記プラズマ中のイオンによって除去するチャンバと、

前記凹部の底壁面に残された前記触媒層を用いて該底壁面からカーボンナノチューブを形成するチャンバと

を備えることを特徴とする配線形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−186208(P2012−186208A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−46499(P2011−46499)

【出願日】平成23年3月3日(2011.3.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構 「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構 「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]