配線形成方法及び装置

【課題】 例えデザインルールが厳しくなっても、十分な密着性を有する配線材料を電解めっきによって基板の全面に均一に形成して、信頼性の高い埋込み配線を形成できるようにする。

【解決手段】 絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成する。

【解決手段】 絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線形成方法及び装置に係り、特に半導体ウエハ等の基板の表面に設けた配線用凹部に銅や銀等の導電体(配線材料)を埋込んで埋込み配線を形成したり、更にはこの埋込み配線の表面を金属膜(保護膜)で選択的に覆って多層構造としたりするのに使用される配線形成方法及び装置に関する。

【背景技術】

【0002】

半導体装置の配線形成プロセスとして、トレンチ及びビアホールからなる配線用凹部に配線材料(金属)を埋込むようにしたプロセス(いわゆる、ダマシンプロセス)が使用されつつある。これは、層間絶縁膜に予め形成したトレンチやビアホール等の配線用凹部に、アルミニウム、近年では銅や銀等の配線材料(金属)を埋め込んだ後、余分な金属を化学機械的研磨(CMP)によって除去し平坦化するプロセス技術である。

【0003】

この種の配線、例えば配線材料として銅を使用した銅配線にあっては、層間絶縁膜への銅の拡散を防止するため、層間絶縁膜の表面にタングステン、タンタルまたはチタンのいずれかを含むバリア膜を、該バリア膜の表面に電解めっきの際の通電層となる銅のシード膜をPVD法やALD法で順次成膜し、しかる後に、例えば硫酸銅電解めっきによって基板(バリア膜)の全面に銅を成膜し、基板表面に成膜した余剰の銅ならびにバリア膜をCMP法などにより除去して前記配線用凹部内に埋込んだ配線材料で配線を形成するようにしている。

【0004】

更に、このようにして形成した埋込み配線の表面を、無電解めっき法によって得られるコバルト合金やニッケル合金で、あるいはCVD法によって得られるバナジウム化合物などで選択的に覆って多層構造とすることが行われている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

デザインルールが厳しくなるにつれて、バリア膜の表面により膜厚の薄いシード膜を形成することが求められており、このような要求を満たすシード膜を均一な膜厚で成膜することが次第に困難となってきている。また、仮に均一なシード膜が成膜できたとしても、シード層を酸性のめっき液に浸漬すると同時にシード層が溶解してしまい、安定的なめっき膜の成膜が困難となると考えられる。このため、例えば45nmノード以降の配線形成技術においては、バリア膜の表面にシード膜を形成することなく、電解めっきにより銅を直接成膜することも考えられている。しかし、従来のバリア膜は、一般にタングステン、タンタルまたはチタン系で形成されており、このため、バリア膜の表面に電解めっきにより銅を直接成膜すると、バリア膜の電気抵抗が高すぎて、基板の全面に渡って銅を均一に成膜できないばかりでなく、バリア膜の表面に酸化膜が存在している場合があり、バリア膜と銅(めっき膜)との充分な密着性が得られなくなることがある。

【0006】

また同時に、例えば45nmノード以降において、いわゆるRC遅延を改善する方策として、層間絶縁膜にLow−k材料を導入することが考えられている。しかし、Low−k材料は、一般に脆弱な材料であり、このため、層間絶縁膜にLow−k材料を導入するに際しては、従来のCMPをそのまま適用することが難しく、より低圧で研磨できるようにすることが求められている。

【0007】

本発明は上記事情に鑑みて為されたもので、例えデザインルールが厳しくなっても、十分な密着性を有する配線材料を電解めっきによって基板の全面に均一に形成して、信頼性の高い埋込み配線を形成でき、更には余剰の配線材料をより低圧で除去できるようにした配線形成方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の発明は、絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法である。

【0009】

配線材料成膜用の電解めっき液に対して不溶性の導電膜を電解めっきのシード膜として使用して、この導電膜の表面に配線材料を直接成膜することで、薄い導電膜(シード膜)であっても、導電膜がめっき液に溶解することをなくして、導電膜とめっき液とを十分に接触させてから成膜することが可能となる。これにより、導電膜と十分な密着性を有する配線材料(めっき膜)を電解めっきによって基板(導電膜)の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。

【0010】

請求項2に記載の発明は、前記不溶性の導電膜の形成後に、前記導電膜に対して次に行う電解めっきの前処理を施すことを特徴とする請求項1記載の配線形成方法である。基板サイズが大きくなるにつれて、また導電膜の膜厚が薄くなるにつれて、下地の導電膜を基板全面に対して均一に成膜を施すことが次第に困難となってくる。このため電解めっきを施すに際しても、不均一な下地に対して基板全面に対して均一に成膜を施すことが求められる。これを改善するため前記導電膜に対して適切なめっき前処理を行い、めっき下地の均一性を事前に改善する必要がある。この前処理としては、例えば水洗、界面活性剤処理などによる濡れ性の均一化や、薬液処理、プラズマ処理などによる不均一酸化膜の除去ないし還元などがある。

【0011】

請求項3に記載の発明は、前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜を除去することを特徴とする請求項1または2記載の配線形成方法。

絶縁膜上の導電膜の除去方法としては、研磨、薬液によるエッチングまたはプラズマエッチングなどがあり、導電膜の材料特性、前後の工程との整合性、あるいは導電膜除去後の表面モフォロジーなどを勘案して選択することができる。

【0012】

請求項4に記載の発明は、絶縁膜内に配線用凹部を形成した基板表面に密着膜を形成し、前記密着膜の表面に配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法である。

【0013】

基板(絶縁膜)の表面に形成した密着膜の表面に導電膜を形成することで、導電膜と絶縁膜(層間絶縁膜)との密着膜を介した充分な密着性を確保して、導電膜と絶縁膜の密着性が不十分となって、信頼性の上で問題となることを防止することができる。この密着膜は、PVD法、CVD法あるいはALD法等の任意の方法で形成される。

請求項5に記載の発明は、前記不溶性の導電膜の形成後に、前記導電膜に対して次に行う電解めっきの前処理を施すことを特徴とする請求項4記載の配線形成方法である。

【0014】

請求項6に記載の発明は、前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜及び前記密着膜を除去することを特徴とする請求項4または5記載の配線形成方法である。

導電膜及び密着膜の除去方法には、研磨、薬液によるエッチングまたはプラズマエッチングなどがあり、導電膜のみの除去の場合と同様に、材料特性、前後の工程との整合性、あるいは除去後の表面モフォロジーなどを勘案して選択することができる。

【0015】

請求項7に記載の発明は、前記密着膜は、タングステン、タンタルまたはチタンのいずれかを含むことを特徴とする請求項4乃至6のいずれかに記載の配線形成方法である。

請求項8に記載の発明は、前記導電膜は、パラジウム、ロジウムまたはルテニウムのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の配線形成方法である。

導電膜には、薄膜形成が可能で、比較的導電性が高く、かつ表面に酸化膜ができにくいか、例え酸化膜ができたとしてもそれが導電性であることなどが求められる。パラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜は、これらの要求に応えることができる。導電膜は、PVD法、CVD法、あるいはALD法等の任意の方法で形成される。

【0016】

請求項9に記載の発明は、前記導電膜の表面に成膜した余剰の配線材料の除去を、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いた電解研磨法で行うことを特徴とする請求項1乃至8のいずれかに記載の配線形成方法である。

基板(導電膜)の表面に成膜した余剰の配線材料を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【0017】

例えば、銅の不溶性錯体を形成する錯体形成剤と砥粒を含む研磨液を用いて、配線材料としての銅を電解研磨法で除去する場合がある。この場合、配線表面に形成された銅の不溶性錯体を砥粒で研磨除去する際に、銅表面そのものにスクラッチなどのダメージを与える可能性がある。配線寸法が小さくなるにつれて、僅かなダメージであっても配線抵抗の増加に繋がるなど、例えば45nm以降の世代においては、平坦化後の配線表面のモフォロジー管理が重要になるとみられている。その場合には、砥粒を含まずに平坦化を実現できる電解研磨液が必要となる。リン酸またはヒドロキシエタンビスホスホン酸のような高粘性の酸を含み、砥粒を含まない研磨液を用いることで、このような要請に応えることができる。

【0018】

請求項10に記載の発明は、前記配線材料が銅、銅合金、銀または銀合金からなることを特徴とする請求項1乃至9のいずれかに記載の配線形成方法である。

例えば高集積化された半導体装置の配線材料として、銅、銅合金、銀または銀合金を使用することで、半導体装置の高速化、高密度化を図ることができる。

【0019】

請求項11に記載の発明は、前記配線の表面に金属膜を選択的に成膜することを特徴とする請求項1乃至10のいずれかに記載の配線形成方法である。

埋め込み配線構造を有する基板の全表面に、窒化シリコンなどの、密着性がよく上層の層間絶縁膜への配線材料の拡散防止性能の高い絶縁膜を形成することに代えて、配線表面のみに金属膜を選択的に形成し、配線の酸化防止、上層膜との密着性改善、上層の層間絶縁膜への配線材料の拡散防止などを図ることで、例えば45nm以降の世代において、配線間容量をより低下させたり、信頼性をより向上させたりすることができる。

【0020】

請求項12に記載の発明は、配線用凹部を有する基板の表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成する導電膜形成装置と、前記導電膜の表面に配線材料を成膜する電解めっき装置と、前記導電膜の表面に成膜した余剰の配線材料を除去する研磨装置を有することを特徴とする配線形成装置である。

導電膜形成装置は、例えばPVD装置、CVD装置またはALD装置からなる。

【0021】

請求項13に記載の発明は、前記配線用凹部内以外の前記導電膜を除去する導電膜除去装置を更に有する特徴とする請求項12記載の配線形成装置である。

導電膜除去装置は、例えば研磨装置、薬液によるエッチング装置またはプラズマエッチング装置からなる。導電膜の表面に成膜した余剰の配線材料を除去する研磨装置に導電膜除去装置を兼用させてよい。

【0022】

請求項14に記載の発明は、配線用凹部を有する基板の表面に密着膜を形成する密着膜形成装置を更に有することを特徴とする請求項12または13記載の配線形成装置である。

密着膜形成装置は、例えばPVD装置、CVD装置またはALD装置からなる。

【0023】

請求項15に記載の発明は、前記配線用凹部内以外の前記密着膜を除去する密着膜除去装置を更に有することを特徴とする請求項14記載の配線形成装置である。

密着膜除去装置は、例えば研磨装置、薬液によるエッチング装置またはプラズマエッチング装置からなる。導電膜の表面に成膜した余剰の配線材料を除去する研磨装置や、導電膜を除去する導電膜除去装置に密着膜除去装置を兼用させてよい。

【0024】

請求項16に記載の発明は、前記電解めっき装置は、めっきの際にアノードと基板との間に配置されるダミー抵抗体を有することを特徴とする請求項12乃至15のいずれかに記載の配線形成装置である。

【0025】

導電膜として使用されるパラジウム、ロジウムまたはルテニウムは、いずれも導電性があるといっても、膜厚が薄いこともあって、従来の銅シード膜等と比較すると格段にシート抵抗が高くなる。例えば厚さ60nmの銅のシート抵抗は約0.3Ω/sqであるが、ルテニウムであれば、同じ厚さでシート抵抗が約8Ω/sqと大幅に高くなる。電解めっきで基板上に銅等の配線材料を成膜する場合、一般に基板の周縁部に給電用のコンタクトを取るが、下地の電気抵抗が高くなると基板の外周部に電流が集中し、その部分でのめっき膜厚が厚くなるターミナル効果と呼ばれる現象が発生する。アノードと基板との間に、例えば多孔質のセラミックスからなるダミー抵抗体を位置させてめっきを行うようにすることで、めっき液側の抵抗を下地の電気抵抗の影響を緩和できる程度に高くすることができ、これによって、ターミナル効果と呼ばれる現象の発生を抑制することができる。めっき液の導電率を下げるため酸濃度や銅イオン濃度を下げることで、ターミナル効果と呼ばれる現象の発生を抑制することも考えられるが、いずれもめっき液の埋込み性などのめっき性能に影響を与えるので、ダミー抵抗体を入れるほうが好ましい。

【0026】

請求項17に記載の発明は、前記研磨装置は、電解研磨装置からなることを特徴とする請求項12乃至16のいずれかに記載の配線形成装置である。

請求項18に記載の発明は、前記配線の表面に金属膜を選択的に成膜する金属膜形成装置を更に有することを特徴とする請求項12乃至17のいずれかに記載の配線形成装置である。

【発明の効果】

【0027】

本発明によれば、基板の表面に予め形成した導電膜と十分な密着性を有する配線材料(めっき膜)を電解めっきによって基板(導電膜)の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。しかも、前記導電膜の表面に成膜した余剰の配線材料の除去を電解研磨法で行うことで、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態を図面を参照して説明する。なお、以下の例では、半導体ウエハ等の基板に、銅からなる配線(銅配線)を形成し、この配線の表面にCoWP合金からなる金属膜(保護膜)を選択的に形成して該配線を保護するようにした例を示す。

【0029】

図1は、本発明の実施の形態における配線形成装置の全体配置図を示す。図1に示すように、この配線形成措置は、基板を収納したカセットを搬入し、一連の処理後の基板を収納したカセットを搬出するロード・アンロード室10,12と、ロード・アンロード室10,12に連通する矩形状の装置フレーム14を有している。

【0030】

装置フレーム14の内部には、密着膜形成装置36、導電膜形成装置38、電解めっき装置40、熱処理装置42、研磨装置44、導電膜兼密着膜除去装置46及び金属膜(保護膜)形成装置48が、基板の搬送経路に沿って配置されて収容されており、これらの装置で囲まれた位置に、搬送装置としての搬送ロボット50が走行自在に配置されている。

【0031】

密着膜形成装置36は、基板(絶縁膜)の表面に、例えばタングステン、タンタルまたはチタンを含む密着膜を形成するためのもので、この例では、真空排気可能なプロセスチャンバ52とロードロック室58を有するPVD装置からなる。この密着膜形成装置36は、CVD装置やALD装置であってもよい。

【0032】

この密着膜形成装置36は、基板(絶縁膜)の表面に予め密着膜を形成しておき、この密着膜の表面に下記の導電膜を形成することで、密着膜を介して、絶縁膜(層間絶縁膜)と導電膜との充分な密着性を確保し、これによって、導電膜と絶縁膜の密着性が不十分となって、信頼性の上で問題となることを防止するためのものである。基板(絶縁膜)の表面に導電膜を十分な密着性をもって形成できる場合には、この密着膜形成装置36を省略してもよい。

【0033】

導電膜形成装置38は、密着膜形成装置36で基板(絶縁膜)の表面に形成した密着膜の表面に、配線材料成膜用の電解めっき液に対して不溶性の、例えばパラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜を形成するためのもので、この例では、真空排気可能なプロセスチャンバ60とロードロック室62を有するPVD装置からなる。この導電膜形成装置38は、CVD装置やALD装置であってもよい。

【0034】

この導電膜には、薄膜形成が可能で、比較的導電性が高く、かつ表面に酸化膜ができにくいか、例え酸化膜ができたとしてもそれが導電性であることなどが求められる。パラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜は、これらの要求に応えることができる。

なお、前述のように、密着膜形成装置36を省略した場合には、導電膜形成装置38で基板(絶縁膜)の表面に導電膜を直接形成する。

【0035】

電解めっき装置40は、基板の表面に電解めっきを施すことで、前記導電膜をシード膜として、該導電膜の表面に配線材料(銅)をトレンチやビアホール等の配線用凹部内に埋込みつつ成膜するためのものである。

【0036】

この電解めっき装置40として、めっきの際にアノードと基板との間にダミー抵抗体が配置されるようにしたものを使用することが好ましい。このめっき装置40の一例を図2乃至図7に示す。

【0037】

この電解めっき装置40には、図2に示すように、めっき処理及びその付帯処理を行う基板処理部2−1が設けられ、この基板処理部2−1に隣接して、めっき液を溜めるめっき液トレー2−2が配置されている。また、回転軸2−3を中心に揺動する揺動アーム2−4の先端に保持され、基板処理部2−1とめっき液トレー2−2との間を揺動する電極部2−5を有する電極アーム部2−6が備えられている。

【0038】

更に、基板処理部2−1の側方に位置して、プレコート・回収アーム2−7と、純水やイオン水等の薬液、更には気体等を基板に向けて噴射する固定ノズル2−8が配置されている。この例では、3個の固定ノズル2−8が配置され、その内の1個を純水供給用に用いている。基板処理部2−1は、図3及び図4に示すように、被めっき面を上にして基板Wを保持する基板保持部2−9と、この基板保持部2−9の上方で該基板保持部2−9の周縁部を囲むように配置されたカソード部2−10が備えられている。更に基板保持部2−9の周囲を囲んで処理中に用いる各種薬液の飛散を防止する有底略円筒状のカップ2−11が、エアシリンダ2−12を介して上下動自在に配置されている。

【0039】

ここで、基板保持部2−9は、エアシリンダ2−12によって、下方の基板受け渡し位置Aと、上方のめっき位置Bと、これらの中間の前処理・洗浄位置Cとの間を昇降するようになっている。また基板保持部2−9は、回転モータ2−14及びベルト2−15を介して任意の加速度及び速度で前記カソード部2−10と一体に回転するように構成されている。この基板受け渡し位置Aに対向して、フレーム側面には、基板搬出入口(図示せず)が設けられ、基板保持部2−9がめっき位置Bまで上昇したときに、基板保持部2−9で保持された基板Wの周縁部に、下記のカソード2−10のシール部材2−16とカソード2−17が当接するようになっている。一方、カップ2−11は、その上端が前記基板搬出入口の下方に位置し、図3の仮想線で示すように、上昇したときにカソード部2−10の上方に達するようになっている。

【0040】

基板保持部2−9がめっき位置Bまで上昇した時に、この基板保持部2−9で保持した基板Wの周縁部にカソード2−17が押し付けられ基板Wに通電される。これと同時に、シール部材2−16の内周端部が基板Wの周縁上面に圧接し、ここを水密的にシールして、基板Wの上面に供給されるめっき液が基板Wの端部から染み出すのを防止すると共に、めっき液がカソード2−17を汚染するのを防止している。

【0041】

電極アーム部2−6の電極部2−5は、図5に示すように、揺動アーム2−4の自由端に、ハウジング2−18と、このハウジング2−18の周囲を囲む中空の支持枠2−19と、ハウジング2−18と支持枠2−19で周縁部を挟持して固定したアノード2−20を有している。アノード2−20は、ハウジング2−18の開口部を覆っており、ハウジング2−18の内部には、吸引室2−21が形成されている。そして吸引室2−21には、図6及び図7に示すように、めっき液を導入排出するめっき液導入管2−28及びめっき液排出管(図示せず)が接続されている。さらにアノード2−20には、その全面に亘って上下に連通する多数の通孔2−20bが設けられている。

【0042】

この例にあっては、アノード2−20の下面に該アノード2−20の全面を覆う保水性材料からなる高抵抗構造体2−22が取付けられている。この高抵抗構造体2−22は、この内部にめっき液を複雑に入り込ませることで、ダミー抵抗体として役割を果たす。

つまり、この高抵抗構造体(ダミー抵抗体)2−22は、例えば、アルミナ,SiC,ムライト,ジルコニア,チタニア,コージライト等の多孔質セラミックスまたはポリプロピレンやポリエチレンの焼結体等の硬質多孔質体、あるいはこれらの複合体、更には織布や不織布で構成される。例えば、アルミナ系セラミックスにあっては、ポア径30〜200μm、SiCにあっては、ポア径30μm以下、気孔率20〜95%、厚み1〜20mm、好ましくは5〜20mm、更に好ましくは8〜15mm程度のものが使用される。この例では、例えば気孔率30%、平均ポア径100μmでアルミナ製の多孔質セラミックス板から構成されている。そして、この内部にめっき液を含有させることで、つまり多孔質セラミックス板自体は絶縁体であるが、この内部にめっき液を複雑に入り込ませ、厚さ方向にかなり長い経路を辿らせることで、めっき液の電気伝導率より小さい電気伝導率を有するように構成されている。

【0043】

このように高抵抗構造体(ダミー抵抗体)2−22をアノード2−20の下面に配置し、この高抵抗構造体2−22によって大きな抵抗を発生させることで、導電膜108(図12参照)の抵抗の影響を無視できる程度となし、基板Wの表面の電気抵抗による電流密度の面内差を小さくして、めっき膜の面内均一性を向上させることができる。

【0044】

導電膜として使用されるパラジウム、ロジウムまたはルテニウムは、いずれも導電性があるといっても、膜厚が薄いこともあって、従来の銅シード膜等と比較すると格段にシート抵抗が高くなる。例えば厚さ60nmの銅のシート抵抗は約0.3Ω/sqであるが、ルテニウムであれば、同じ厚さでシート抵抗が約8Ω/sqと大幅に高くなる。そして、基板の周縁部に給電用のコンタクトを取った場合に、下地の電気抵抗が高くなると基板の外周部に電流が集中し、その部分でのめっき膜厚が厚くなるターミナル効果と呼ばれる現象が発生する。

【0045】

この例によれば、アノード2−20と基板Wとの間に、例えば多孔質のセラミックスからなる高抵抗構造体(ダミー抵抗体)2−22を位置させてめっきを行うようにすることで、めっき液側の抵抗を下地の電気抵抗の影響を緩和できる程度に高くすることができ、これによって、ターミナル効果と呼ばれる現象の発生を抑制することができる。めっき液の導電率を下げるため酸濃度や銅イオン濃度を下げることで、ターミナル効果と呼ばれる現象の発生を抑制することも考えられるが、いずれもめっき液の埋込み性などのめっき性能に影響を与えるので、ダミー抵抗体を入れるほうが好ましい。

【0046】

更に、高抵抗構造体2−22にめっき液を含ませて、アノード2−20の表面を湿潤させることで、ブラックフィルムの基板の被めっき面への脱落を防止し、同時に基板の被めっき面とアノード2−20との間にめっき液を注入する際に、空気を外部に抜きやすくしている。

【0047】

高抵抗構造体2−22のアノード2−20への取付けは、次のように行っている。即ち、下端に頭部を有する多数の固定ピン2−25を、この頭部を高抵抗構造体2−22の内部に上方に脱出不能に収納し軸部をアノード2−20の内部を貫通させて配置し、この固定ピン2−25をU字状の板ばね2−26を介して上方に付勢させることで、アノード2−20の下面に高抵抗構造体2−22を板ばね2−26の弾性力を介して密着させて取付けている。このように構成することにより、めっきの進行に伴って、アノード2−20の肉厚が徐々に薄くなっても、アノード2−20の下面に高抵抗構造体2−22を確実に密着させることができる。したがって、アノード2−20の下面と高抵抗構造体2−22との間に空気が混入してめっき不良の原因となることが防止される。

【0048】

そして、前記電極部2−5は、基板保持部2−9がめっき位置B(図4参照)にある時に、基板保持部2−9で保持された基板Wと高抵抗構造体2−22との隙間が、0.1〜10mm程度、好ましくは0.3〜3mm、より好ましくは0.5〜1mm程度となるまで下降し、この状態で、めっき液供給管からめっき液を供給して、高抵抗構造体2−22にめっき液を含ませながら、基板Wの上面(被めっき面)とアノード2−20との間にめっき液を満たし、基板Wの上面(被めっき面)とアノード2−20との間にめっき電源から電圧を印加することで基板Wの被めっき面にめっきが施される。

【0049】

次に、この電解めっき装置40によるめっき処理について説明する。

先ず、基板受け渡し位置Aにある基板保持部2−9にめっき処理前の基板Wを搬入し、基板保持部2−9上に載置する。次にカップ2−11を上昇させ、同時に基板保持部2−9を前処理・洗浄位置Cに上昇させる。この状態で退避位置にあったプレコート・回収アーム2−7を基板Wの対峙位置へ移動させ、その先端に設けたプレコートノズルから、例えば界面活性剤からなるプレコート液を基板Wの被めっき面に間欠的に吐出する。この時、基板保持部2−9は回転しているため、プレコート液は基板Wの全面に行き渡る。次に、プレコート・回収アーム2−7を退避位置に戻し、基板保持部2−9の回転速度を増して、遠心力により基板Wの被めっき面のプレコート液を振り切って乾燥させる。

【0050】

続いて、基板保持部2−9をめっき位置B(図4参照)まで上昇させた後、電極アーム部2−6を水平方向に旋回させ、電極部2−5がめっき液トレー2−2上方からめっきを施す位置の上方に位置させ、この位置で電極部2−5をカソード部2−10に向かって下降させる。電極部2−5の下降が完了した時点で、アノード2−20とカソード部2−10にめっき電圧を印加し、めっき液を電極部2−5の内部に供給して、アノード2−20を貫通しためっき液供給口より高抵抗構造体2−22にめっき液を供給する。この時、高抵抗構造体2−22は、基板Wの被めっき面に接触せず、0.1〜10mm程度、好ましくは0.3〜3mm、より好ましくは0.5〜1mm程度に接近した状態となっている。

【0051】

めっき液の供給が続くと、高抵抗構造体2−22から染み出した銅イオンを含んだめっき液が、高抵抗構造体2−22と基板Wの被めっき面との間の隙間に満たされ、基板Wの被めっき面に銅めっきが施される。この時、基板保持部2−9を低速で回転させてもよい。

【0052】

めっき処理が完了すると、電極アーム部2−6を上昇させた後に旋回させて、電極部2−5をめっき液トレー2−2の上方へ戻し、通常位置へ下降させる。次に、プレコート・回収アーム2−7を退避位置から基板Wに対峙する位置へ移動させて下降させ、めっき液回収ノズル(図示せず)から基板W上のめっき液の残部を回収する。このめっき液の残部の回収が終了した後、プレコート・回収アーム2−7を待避位置に戻し、基板Wの中央部に純水を吐出し、同時に基板保持部2−9のスピードを増して回転させ基板Wの表面のめっき液を純水に置換する。

【0053】

上記リンス終了後、基板保持部2−9をめっき位置Bから前処理・洗浄位置Cへ下降させ、純水用の固定ノズル2−8から純水を供給しつつ基板保持部2−9及びカソード部2−10を回転させて水洗を実施する。この時、カソード部2−10に直接供給した純水、又は基板Wの面から飛散した純水によってシール部材2−16、カソード2−17も基板Wと同時に洗浄することができる。

【0054】

水洗完了後に、固定ノズル2−8からの純水の供給を停止し、更に基板保持部2−9及びカソード部2−10の回転スピードを増して、遠心力により基板Wの表面の純水を振り切って乾燥させる。併せて、シール部材2−16及びカソード2−17も乾燥される。上記乾燥が終了すると基板保持部2−9及びカソード部2−10の回転を停止させ、基板保持部2−9を基板受渡し位置Aまで下降させる。

【0055】

なお、この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ64とロードロック室66とを有している。そして、めっき前処理、電解めっき処理及びめっき後処理からなる一連の電解めっき処理を、N2ガス等の不活性ガス雰囲気の下でも連続して行えるようになっている。

【0056】

熱処理装置42は、前述の電解めっき装置40で成膜した配線材料(銅)に、例えば100〜600℃で熱処理(アニール)を施すためのもので、この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ(ランプアニール炉)68とロードロック室70とを有するランプアニール装置からなる。なお、この熱処理装置42として、輻射熱炉、反射熱炉、ホットプレート炉または熱対流炉を有するもので構成するようにしてもよい。

【0057】

研磨装置44は、電解めっき装置40で導電膜上に成膜した余剰な配線材料(銅)を除去して、トレンチやビアホール等の配線用凹部の内部に埋込んだ配線材料で配線を形成するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ72とロードロック室74とを有する電解研磨装置からなる。

このように、基板(導電膜)の表面に成膜した余剰の配線材料(銅)を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【0058】

この研磨装置(電解研磨装置)44として、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いものを使用することが好ましい。この研磨装置(電解研磨装置)44の一例を図8に示す。

この研磨装置(電解研磨装置)44は、上方に開口して内部に研磨液712を保持する有底円筒状の電解槽714と、電解槽714の上方に配置され基板Wを着脱自在に下向きに保持する基板保持部716aとを有している。この研磨液712として、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まないものが用いられる。

【0059】

電解槽714は、モータ等の駆動に伴って回転する主軸718に直結され、底部には、例えばSUS,Pt/Ti,Ir/Ti,Ti,Ta,Nbなど研磨液に対して安定でかつ電解により不動体化しない金属からなり、研磨液712中に浸漬されてカソードとなる平板状の陰極板720が水平に配置されている。この陰極板720の上面には、縦及び横方向に面内の全長に亘って直線状に延びる格子状の長溝720aが設けられている。更に、陰極板720の上面には、例えば、連続発泡体式で不織布タイプの硬度研磨パッド(例えば:ロデールニッタ社 SUBA800)からなる研磨具722が貼り付けられている。この研磨具722は、必要に応じて備えられる。

【0060】

これによって、主軸718の回転に伴って電解槽714が研磨具722と一体に回転し、研磨液712の供給に伴って研磨液712が長溝720aを通って流れ、しかも電解研磨に伴って生成される生成物や、水素ガス、酸素ガス等も長溝720aを通って基板Wと研磨具722の間から外方に排出される。

【0061】

基板保持部716aは、回転速度が制御可能な回転機構と研磨圧力が調整可能な上下動機構を備えた支持ロッド724の下端に連結され、この下面に、例えば真空吸着方式で基板Wを吸着保持するようになっている。

【0062】

基板保持部716aの下面外周部には、基板保持部716aで基板Wを吸着保持した時、基板Wの周縁部乃至ベベル部と接触して、基板Wの表面に成膜した配線材料(銅)をアノードにする電気接点726が設けられている。この電気接点726は、支持ロッド724に内蔵されたロール摺動コネクタおよび配線728aにより、外部に配置した電源としての整流器730の陽極端子へ結線され、前記陰極板720は、配線728bを介して整流器730の陰極端子に結線される。

【0063】

更に、電解槽714の上方に位置して、この内部に研磨液712を供給する研磨液供給ユニット732が配置され、更に各機器及び運転全般を調節し管理する制御ユニット734および安全装置(図示せず)などが備えられている。

【0064】

この研磨装置(電解研磨装置)44にあっては、電解槽714内に、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液712を供給し、この研磨液712が電解槽714をオーバフローする状態で、電解槽714と研磨具722を一体に回転させる。一方、配線材料(銅)を表面に成膜した基板Wを基板保持部716aで下向きに吸着保持しておく。この状態で、基板Wを前記電解槽714とは反対方向に回転させながら下降させ、この基板Wの表面(下面)を、必要に応じて、研磨具722の表面に接触させ、同時に、整流器730により陰極板720と電気接点726との間に電流を流す。すると、配線材料(銅)は、効果的に平坦化されながら研磨される。

【0065】

例えば、銅の不溶性錯体を形成する錯体形成剤と砥粒を含む研磨液を用いて、配線材料としての銅を電解研磨法で除去すると、配線表面に形成された銅の不溶性錯体を砥粒で研磨除去する際に、銅表面そのものにスクラッチなどのダメージを与える可能性がある。配線寸法が小さくなるにつれて、僅かなダメージであっても配線抵抗の増加に繋がるなど、例えば45nm以降の世代においては、平坦化後の配線表面のモフォロジー管理が重要になるとみられている。その場合には、砥粒を含まずに平坦化を実現できる電解研磨液が必要となる。リン酸またはヒドロキシエタンビスホスホン酸のような高粘性の酸を含み、砥粒を含まない研磨液を用いることで、このような要請に応えることができる。

【0066】

導電膜兼密着膜除去装置46は、導電膜形成装置38で形成した配線用凹部内以外の余剰な導電膜及び密着膜形成装置36で形成した配線用凹部内以外の余剰な密着膜を連続して除去するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ76とロードロック室78とを有する研磨装置からなる。この導電膜兼密着膜除去装置46は、薬液によるエッチング装置またはプラズマエッチング装置であってもよく、導電膜や密着膜の材料特性、前後の工程との整合性、あるいは除去後の表面モフォロジーなどを勘案して選択することができる。

【0067】

なお、密着膜を形成しない場合、導電膜兼密着膜除去装置46は、導電膜のみを除去する導電膜除去装置として機能する。また、この例では、単一の研磨装置(導電膜兼密着膜除去装置)46で導電膜と密着膜とを連続して除去するようにしているが、導電膜や密着膜の材料等に応じて、余剰な導電膜を除去する導電膜除去装置と、余剰な密着膜を除去する密着膜除去装置を個別に備えるようにしてもよい。更に、前述の余剰な配線材料(銅)を除去する研磨装置44で導電膜及び/または密着膜を除去するようにしてもよい。

【0068】

金属膜(保護膜)形成装置48は、余剰な配線材料(銅)を除去することで、基板の表面に露出した配線(銅配線)の表面に、CoWP合金膜等からなる金属膜(保護膜)を選択的に形成して、配線を保護するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ80とロードロック室82とを有する無電解めっき装置からなる。そして、この無電解めっき装置(金属膜形成装置)48には、プロセスチャンバ80の内部に位置して、前処理槽、めっき処理槽及び後処理槽がそれぞれ備えられ、一連のめっき処理を連続して行うことができるようになっている。

【0069】

なお、図示しないが、装置フレーム14内に、金属膜形成装置48で金属膜を選択的に形成した基板の表面に、SiN等からなる層間バリア膜を形成する層間バリア膜形成装置を配置してもよい。層間バリア膜形成装置は、例えばCVD装置、PVD装置または湿式めっき装置で構成される。

【0070】

また、本装置のロード・アンロード室10の入口及び装置フレーム側出口には、一対のゲートバルブ16a,16bが備えられ、ロード・アンロード室12の入口及び装置フレーム側出口にも、一対のゲートバルブ18a,18bが備えられている。そして、ロード・アンロード室10,12には、不活性ガス供給ライン20及び排気ライン22がそれぞれ接続され、ロード・アンロード室10,12は、開閉弁を介して独自に給排気できるように構成されている。

【0071】

装置フレーム14は、密閉可能に構成されており、装置フレーム14には、不活性ガス供給源26から延び、途中に給気ポンプ28及び該ポンプ28を挟んで一対の開閉弁を介装した不活性ガス供給ライン30と、大気圧より高い所定の圧力で開く排気弁32を途中に介装した排気ライン34がそれそれぞれ接続されている。これにより、給気ポンプ28の作動に伴って、例えばN2ガス等の不活性ガスを装置フレーム14内に供給し、この装置フレーム14内の圧力が、大気圧より高い所定の圧力に達した時に、排気ライン34の排気弁32が開いて、装置フレーム14内を、大気圧より高い所定の圧力の不活性ガス雰囲気に維持できるようになっている。

【0072】

このように、装置フレーム14の内部圧力を、大気圧より高い圧力(陽圧)に維持することで、不活性ガス雰囲気に置換した装置フレーム14内に大気が流入してしまうことを防止することができる。

以上のように装置フレーム14内を不活性ガス雰囲気にすることで、基板Wを上記の各装置間で搬送する際に大気に曝さずにすみ、配線形成途中の基板表面の酸化等を防ぐことができる。

【0073】

次に、この配線形成装置による一連の配線形成処理を、図9乃至図16を更に参照して説明する。

先ず、図10に示すように、例えばPVD、CVDまたは湿式塗布法でSiO2等からなる絶縁膜(層間絶縁膜)100を形成し、この絶縁膜100の内部に、例えばRIE、CDE、スパッタエッチングまたは湿式エッチングでトレンチ102及びビアホール104等の配線用凹部を有する配線パターンを形成した基板Wを用意し、この基板Wをカセット内に収納してロード・アンロード室10内に搬入する。同時に、空のカセットをロード・アンロード室12内に搬入する。これらの搬入後に、ロード・アンロード室10,12の内部をN2ガス等の不活性ガス雰囲気に置換する。

【0074】

つまり、ロード・アンロード室10,12の入口側のゲートバルブ16a,18aを開き、出口側のゲートバルブ16b,18bを開いた状態で、ロード・アンロード室10,12内にカセットを搬入し、しかる後、入口側のゲートバルブ16a,18aを閉じる。そして、ロード・アンロード室10,12の内部を、排気ライン22を通して排気するとともに、不活性ガス供給ライン20を通してN2ガス等の不活性ガスを供給して、ロード・アンロード室10,12の内部を、大気圧より高い圧力(陽圧)の不活性ガス雰囲気に置換する。

【0075】

装置フレーム14の内部にあっても同様に、排気ライン34を通して排気するとともに、不活性ガス供給ライン30を通してN2ガス等の不活性ガスを供給して、装置フレーム14の内部を、大気圧より高い圧力の不活性ガス雰囲気に置換する。この状態で、ロード・アンロード室10,12の装置フレーム14側出口のゲートバルブ16b,18bを開く。なお、ここでは配線形成前の基板Wをロード・アンロード室10から搬入し、配線形成後の基板Wをロード・アンロード室12から搬出する例を示しているが、一つのロード・アンロード室を利用し、あるカセットから基板Wを搬入して配線形成処理を行った後、配線が形成された基板Wを同一のカセットに戻すようにしてもよいことは勿論である。

【0076】

次に、配線パターンを形成した基板Wを、搬送ロボット50で、ロード・アンロード室10内のカセットから一枚ずつ取出し、密着膜形成装置36の内部に搬入する。この密着膜形成装置36では、図11に示すように、絶縁膜100の表面に、スパッタリング等によって、タングステン、タンタルまたはチタンを含む密着膜106を形成する。

【0077】

この密着膜106を形成した基板Wを導電膜形成装置38内に搬入する。そして、この導電膜形成装置38で、図12に示すように、密着膜106の表面に、配線材料成膜用の電解めっき液に対して不溶性の、例えばパラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜108を形成する。なお、前述のように、密着膜106は、これを介して、絶縁膜100と導電膜108との充分な密着性を確保するためのもので、絶縁膜100の表面に導電膜108を十分な密着性をもって形成できる場合には、密着膜を形成することなく、絶縁膜100の表面に導電膜108を直接形成するようにしてもよい。

【0078】

この導電膜108を形成した基板Wを電解めっき装置40内に搬入する。この電解めっき装置40では、導電膜108とアノード2−20との間に所定の電圧を印加しつつ、導電膜108を電解銅めっき液に接触させることで、図13に示すように、導電膜108の表面に、配線材料としての銅110を成膜して、トレンチ102及びビアホール104内への銅の埋込みを行う。そして、めっき後の基板Wを高速回転させてスピン乾燥させる。

【0079】

このように、配線材料成膜用の電解めっき液に対して不溶性の導電膜108を電解めっきのシード膜として使用して、この導電膜108の表面に配線材料(銅)110を直接成膜することで、薄い導電膜(シード膜)108であっても、導電膜108がめっき液に溶解することをなくして、導電膜108とめっき液とを十分に接触させてから成膜することが可能となる。これにより、導電膜108と十分な密着性を有する配線材料(銅)110を電解めっきによって導電膜108の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。電解めっき装置40内の雰囲気は、大気でも不活性ガスでもよく、プロセスや装置全体の構成に応じて選べばよい。

【0080】

そして、この銅110を形成した基板Wを、熱処理装置(ランプアニール装置)42内に搬入する。この熱処理装置42では、例えば、N2環境化で、基板Wに350℃で5分間の熱処理(ランプアニール)を施す。

【0081】

このアニール後の基板Wを、研磨装置(電解研磨装置)44内に搬入する。この熱処理後の基板Wを膜厚測定器に搬送し、ここで銅の膜厚を測定し、この測定値によって、例えば次に基板に対するめっき時間を調整し、また膜厚が不足する場合には、再度めっきによる銅の追加の成膜を行うようにしてもよい。

【0082】

この研磨装置44で、導電膜108の表面に成膜した不要な銅110、すなわちトレンチ102及びビアホール104内以外の銅110を除去する。導電膜108の表面に成膜した余剰の配線材料(銅)110を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とすることができる。この時、例えば、膜厚や基板の仕上がり具合をモニタで検査し、このモニタで終点(エンドポイント)を検知した時に、研磨を終了する。そして、この平坦化後の基板Wの表面を薬液で洗浄し、更に純水で洗浄(リンス)した後、高速回転させてスピン乾燥させる。

【0083】

この不要な銅110を除去した基板Wを導電膜兼密着膜除去装置46内に搬入し、この導電膜兼密着膜除去装置46で、トレンチ102及びビアホール104内以外の余剰な導電膜108及び密着膜106を除去する。これによって、図14に示すように、絶縁膜100の内部に、銅からなる配線(銅配線)112を形成する。

なお、研磨装置44で導電膜108及び密着膜106も除去するようにすることで、配線材料(銅)100、導電膜108及び密着膜106の除去を研磨装置44で連続して行うことができる。

【0084】

この配線材料(銅)100、導電膜108及び密着膜106を除去した基板Wを金属膜形成装置(無電解めっき装置)48に搬送する。この金属膜形成装置48では、先ず前処理槽内で基板表面を前処理液に接触させ、これによって、配線112の表面の清浄化処理(CMP残渣除去処理)及びPd等の触媒を担持させる触媒担持処理等の前処理を行う。そして、前処理後の基板Wをめっき槽内に保持した、例えば80℃の無電解CoWPめっき液に3分間浸漬させ、しかる後、めっき後の基板Wの表面を後洗浄槽内で後洗浄液に接触させて基板Wの後洗浄等の後処理を行い、基板Wを高速で回転させてスピン乾燥させる一連の無電解めっき処理を施す。

【0085】

これにより、図15に示すように、絶縁膜100に形成した配線112の表面に、例えば膜厚が20nmのCoWPからなる金属膜(保護膜)114を選択的に形成して配線112を保護する。この金属膜114の膜厚は、0.1〜500nm、好ましくは、1〜200nm、更に好ましくは、10〜100nm程度である。この時、例えば、金属膜114の膜厚をモニタして、この膜厚が所定の値に達した時、つまり終点(エンドポイント)を検知した時に、無電解めっきを終了する。

【0086】

このように、配線112の表面のみに金属膜114を選択的に形成し、配線112の酸化防止、上層膜との密着性改善、上層の層間絶縁膜への配線材料の拡散防止などを図ることで、例えば45nm以降の世代において、配線間容量をより低下させたり、信頼性をより向上させたりすることができる。

【0087】

そして、装置フレーム14内に層間バリア膜形成装置が備えられている場合には、この保護膜114を形成した基板Wを層間バリア膜形成装置に搬送し、この層間バリア膜形成装置で、図16に示すように、例えばCVDによって、基板Wの表面に、例えば30nm程度の膜厚のSiN等からなる層間バリア膜116を形成する。

そして、この層間バリア膜116を形成した基板Wを搬送ロボット50でロード・アンロード室12内のカセットに搬入する。

【0088】

なお、上記の例では、配線材料として、銅を使用した例を示しているが、この銅の他に、銅合金、銀または銀合金を使用するようにしてもよい。また、保護膜114として、CoWP合金膜を使用した例を示しているが、CoWP合金の他に、Co単体やCoWB合金、CoP合金またはCoB等のCo合金を使用してもよく、更に、Ni単体や、NiWP合金、NiWB合金、NiP合金またはNiB合金等のNi合金を使用してもよい。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態における配線形成装置の全体構成を示す平面図である。

【図2】図1に示す配線形成装置に使用される電解めっき装置の一例を示す平面図である。

【図3】図2のA−A線断面図である。

【図4】図2に示す電解めっき装置の基板保持部及びカソード部の断面図である。

【図5】図2に示す電解めっき装置の電極アーム部の断面図である。

【図6】図2に示す電解めっき装置の電極アーム部のハウジングを除いた平面図である。

【図7】図2に示す電解めっき装置のアノードとめっき液含浸材を示す概要図である。

【図8】図1に示す配線形成装置に使用される研磨装置(電解研磨装置)の概要を示す図である。

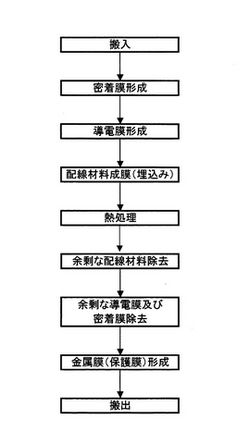

【図9】図1に示す配線形成装置で配線を形成する工程を示すブロック図である。

【図10】絶縁膜の内部に配線パターンを形成した基板を示す概要図である。

【図11】図10に示す基板(絶縁膜)の表面に密着膜を形成した状態を示す概要図である。

【図12】図11に示す密着膜の表面に導電膜を形成した状態を示す概要図である。

【図13】図12に示す基板の表面に銅めっきを施して配線材料(銅)を埋め込んだ状態を示す概要図である。

【図14】図13に示す基板から不要な配線材料、導電膜及び密着膜を除去した状態を示す概要図である。

【図15】図14に示す基板の配線の表面に保護膜を選択的に形成した状態を示す概要図である。

【図16】図15に示す基板の表面に層間バリア層を形成した状態を示す概要図である。

【符号の説明】

【0090】

10,12 ロード・アンロード室

14 装置フレーム

36 密着膜形成装置

38 導電膜形成装置

40 電解めっき装置装置

42 熱処理装置

44 研磨装置(電解研磨装置)

46 導電膜兼密着膜除去装置

48 金属膜形成装置

【技術分野】

【0001】

本発明は、配線形成方法及び装置に係り、特に半導体ウエハ等の基板の表面に設けた配線用凹部に銅や銀等の導電体(配線材料)を埋込んで埋込み配線を形成したり、更にはこの埋込み配線の表面を金属膜(保護膜)で選択的に覆って多層構造としたりするのに使用される配線形成方法及び装置に関する。

【背景技術】

【0002】

半導体装置の配線形成プロセスとして、トレンチ及びビアホールからなる配線用凹部に配線材料(金属)を埋込むようにしたプロセス(いわゆる、ダマシンプロセス)が使用されつつある。これは、層間絶縁膜に予め形成したトレンチやビアホール等の配線用凹部に、アルミニウム、近年では銅や銀等の配線材料(金属)を埋め込んだ後、余分な金属を化学機械的研磨(CMP)によって除去し平坦化するプロセス技術である。

【0003】

この種の配線、例えば配線材料として銅を使用した銅配線にあっては、層間絶縁膜への銅の拡散を防止するため、層間絶縁膜の表面にタングステン、タンタルまたはチタンのいずれかを含むバリア膜を、該バリア膜の表面に電解めっきの際の通電層となる銅のシード膜をPVD法やALD法で順次成膜し、しかる後に、例えば硫酸銅電解めっきによって基板(バリア膜)の全面に銅を成膜し、基板表面に成膜した余剰の銅ならびにバリア膜をCMP法などにより除去して前記配線用凹部内に埋込んだ配線材料で配線を形成するようにしている。

【0004】

更に、このようにして形成した埋込み配線の表面を、無電解めっき法によって得られるコバルト合金やニッケル合金で、あるいはCVD法によって得られるバナジウム化合物などで選択的に覆って多層構造とすることが行われている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

デザインルールが厳しくなるにつれて、バリア膜の表面により膜厚の薄いシード膜を形成することが求められており、このような要求を満たすシード膜を均一な膜厚で成膜することが次第に困難となってきている。また、仮に均一なシード膜が成膜できたとしても、シード層を酸性のめっき液に浸漬すると同時にシード層が溶解してしまい、安定的なめっき膜の成膜が困難となると考えられる。このため、例えば45nmノード以降の配線形成技術においては、バリア膜の表面にシード膜を形成することなく、電解めっきにより銅を直接成膜することも考えられている。しかし、従来のバリア膜は、一般にタングステン、タンタルまたはチタン系で形成されており、このため、バリア膜の表面に電解めっきにより銅を直接成膜すると、バリア膜の電気抵抗が高すぎて、基板の全面に渡って銅を均一に成膜できないばかりでなく、バリア膜の表面に酸化膜が存在している場合があり、バリア膜と銅(めっき膜)との充分な密着性が得られなくなることがある。

【0006】

また同時に、例えば45nmノード以降において、いわゆるRC遅延を改善する方策として、層間絶縁膜にLow−k材料を導入することが考えられている。しかし、Low−k材料は、一般に脆弱な材料であり、このため、層間絶縁膜にLow−k材料を導入するに際しては、従来のCMPをそのまま適用することが難しく、より低圧で研磨できるようにすることが求められている。

【0007】

本発明は上記事情に鑑みて為されたもので、例えデザインルールが厳しくなっても、十分な密着性を有する配線材料を電解めっきによって基板の全面に均一に形成して、信頼性の高い埋込み配線を形成でき、更には余剰の配線材料をより低圧で除去できるようにした配線形成方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の発明は、絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法である。

【0009】

配線材料成膜用の電解めっき液に対して不溶性の導電膜を電解めっきのシード膜として使用して、この導電膜の表面に配線材料を直接成膜することで、薄い導電膜(シード膜)であっても、導電膜がめっき液に溶解することをなくして、導電膜とめっき液とを十分に接触させてから成膜することが可能となる。これにより、導電膜と十分な密着性を有する配線材料(めっき膜)を電解めっきによって基板(導電膜)の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。

【0010】

請求項2に記載の発明は、前記不溶性の導電膜の形成後に、前記導電膜に対して次に行う電解めっきの前処理を施すことを特徴とする請求項1記載の配線形成方法である。基板サイズが大きくなるにつれて、また導電膜の膜厚が薄くなるにつれて、下地の導電膜を基板全面に対して均一に成膜を施すことが次第に困難となってくる。このため電解めっきを施すに際しても、不均一な下地に対して基板全面に対して均一に成膜を施すことが求められる。これを改善するため前記導電膜に対して適切なめっき前処理を行い、めっき下地の均一性を事前に改善する必要がある。この前処理としては、例えば水洗、界面活性剤処理などによる濡れ性の均一化や、薬液処理、プラズマ処理などによる不均一酸化膜の除去ないし還元などがある。

【0011】

請求項3に記載の発明は、前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜を除去することを特徴とする請求項1または2記載の配線形成方法。

絶縁膜上の導電膜の除去方法としては、研磨、薬液によるエッチングまたはプラズマエッチングなどがあり、導電膜の材料特性、前後の工程との整合性、あるいは導電膜除去後の表面モフォロジーなどを勘案して選択することができる。

【0012】

請求項4に記載の発明は、絶縁膜内に配線用凹部を形成した基板表面に密着膜を形成し、前記密着膜の表面に配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法である。

【0013】

基板(絶縁膜)の表面に形成した密着膜の表面に導電膜を形成することで、導電膜と絶縁膜(層間絶縁膜)との密着膜を介した充分な密着性を確保して、導電膜と絶縁膜の密着性が不十分となって、信頼性の上で問題となることを防止することができる。この密着膜は、PVD法、CVD法あるいはALD法等の任意の方法で形成される。

請求項5に記載の発明は、前記不溶性の導電膜の形成後に、前記導電膜に対して次に行う電解めっきの前処理を施すことを特徴とする請求項4記載の配線形成方法である。

【0014】

請求項6に記載の発明は、前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜及び前記密着膜を除去することを特徴とする請求項4または5記載の配線形成方法である。

導電膜及び密着膜の除去方法には、研磨、薬液によるエッチングまたはプラズマエッチングなどがあり、導電膜のみの除去の場合と同様に、材料特性、前後の工程との整合性、あるいは除去後の表面モフォロジーなどを勘案して選択することができる。

【0015】

請求項7に記載の発明は、前記密着膜は、タングステン、タンタルまたはチタンのいずれかを含むことを特徴とする請求項4乃至6のいずれかに記載の配線形成方法である。

請求項8に記載の発明は、前記導電膜は、パラジウム、ロジウムまたはルテニウムのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の配線形成方法である。

導電膜には、薄膜形成が可能で、比較的導電性が高く、かつ表面に酸化膜ができにくいか、例え酸化膜ができたとしてもそれが導電性であることなどが求められる。パラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜は、これらの要求に応えることができる。導電膜は、PVD法、CVD法、あるいはALD法等の任意の方法で形成される。

【0016】

請求項9に記載の発明は、前記導電膜の表面に成膜した余剰の配線材料の除去を、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いた電解研磨法で行うことを特徴とする請求項1乃至8のいずれかに記載の配線形成方法である。

基板(導電膜)の表面に成膜した余剰の配線材料を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【0017】

例えば、銅の不溶性錯体を形成する錯体形成剤と砥粒を含む研磨液を用いて、配線材料としての銅を電解研磨法で除去する場合がある。この場合、配線表面に形成された銅の不溶性錯体を砥粒で研磨除去する際に、銅表面そのものにスクラッチなどのダメージを与える可能性がある。配線寸法が小さくなるにつれて、僅かなダメージであっても配線抵抗の増加に繋がるなど、例えば45nm以降の世代においては、平坦化後の配線表面のモフォロジー管理が重要になるとみられている。その場合には、砥粒を含まずに平坦化を実現できる電解研磨液が必要となる。リン酸またはヒドロキシエタンビスホスホン酸のような高粘性の酸を含み、砥粒を含まない研磨液を用いることで、このような要請に応えることができる。

【0018】

請求項10に記載の発明は、前記配線材料が銅、銅合金、銀または銀合金からなることを特徴とする請求項1乃至9のいずれかに記載の配線形成方法である。

例えば高集積化された半導体装置の配線材料として、銅、銅合金、銀または銀合金を使用することで、半導体装置の高速化、高密度化を図ることができる。

【0019】

請求項11に記載の発明は、前記配線の表面に金属膜を選択的に成膜することを特徴とする請求項1乃至10のいずれかに記載の配線形成方法である。

埋め込み配線構造を有する基板の全表面に、窒化シリコンなどの、密着性がよく上層の層間絶縁膜への配線材料の拡散防止性能の高い絶縁膜を形成することに代えて、配線表面のみに金属膜を選択的に形成し、配線の酸化防止、上層膜との密着性改善、上層の層間絶縁膜への配線材料の拡散防止などを図ることで、例えば45nm以降の世代において、配線間容量をより低下させたり、信頼性をより向上させたりすることができる。

【0020】

請求項12に記載の発明は、配線用凹部を有する基板の表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成する導電膜形成装置と、前記導電膜の表面に配線材料を成膜する電解めっき装置と、前記導電膜の表面に成膜した余剰の配線材料を除去する研磨装置を有することを特徴とする配線形成装置である。

導電膜形成装置は、例えばPVD装置、CVD装置またはALD装置からなる。

【0021】

請求項13に記載の発明は、前記配線用凹部内以外の前記導電膜を除去する導電膜除去装置を更に有する特徴とする請求項12記載の配線形成装置である。

導電膜除去装置は、例えば研磨装置、薬液によるエッチング装置またはプラズマエッチング装置からなる。導電膜の表面に成膜した余剰の配線材料を除去する研磨装置に導電膜除去装置を兼用させてよい。

【0022】

請求項14に記載の発明は、配線用凹部を有する基板の表面に密着膜を形成する密着膜形成装置を更に有することを特徴とする請求項12または13記載の配線形成装置である。

密着膜形成装置は、例えばPVD装置、CVD装置またはALD装置からなる。

【0023】

請求項15に記載の発明は、前記配線用凹部内以外の前記密着膜を除去する密着膜除去装置を更に有することを特徴とする請求項14記載の配線形成装置である。

密着膜除去装置は、例えば研磨装置、薬液によるエッチング装置またはプラズマエッチング装置からなる。導電膜の表面に成膜した余剰の配線材料を除去する研磨装置や、導電膜を除去する導電膜除去装置に密着膜除去装置を兼用させてよい。

【0024】

請求項16に記載の発明は、前記電解めっき装置は、めっきの際にアノードと基板との間に配置されるダミー抵抗体を有することを特徴とする請求項12乃至15のいずれかに記載の配線形成装置である。

【0025】

導電膜として使用されるパラジウム、ロジウムまたはルテニウムは、いずれも導電性があるといっても、膜厚が薄いこともあって、従来の銅シード膜等と比較すると格段にシート抵抗が高くなる。例えば厚さ60nmの銅のシート抵抗は約0.3Ω/sqであるが、ルテニウムであれば、同じ厚さでシート抵抗が約8Ω/sqと大幅に高くなる。電解めっきで基板上に銅等の配線材料を成膜する場合、一般に基板の周縁部に給電用のコンタクトを取るが、下地の電気抵抗が高くなると基板の外周部に電流が集中し、その部分でのめっき膜厚が厚くなるターミナル効果と呼ばれる現象が発生する。アノードと基板との間に、例えば多孔質のセラミックスからなるダミー抵抗体を位置させてめっきを行うようにすることで、めっき液側の抵抗を下地の電気抵抗の影響を緩和できる程度に高くすることができ、これによって、ターミナル効果と呼ばれる現象の発生を抑制することができる。めっき液の導電率を下げるため酸濃度や銅イオン濃度を下げることで、ターミナル効果と呼ばれる現象の発生を抑制することも考えられるが、いずれもめっき液の埋込み性などのめっき性能に影響を与えるので、ダミー抵抗体を入れるほうが好ましい。

【0026】

請求項17に記載の発明は、前記研磨装置は、電解研磨装置からなることを特徴とする請求項12乃至16のいずれかに記載の配線形成装置である。

請求項18に記載の発明は、前記配線の表面に金属膜を選択的に成膜する金属膜形成装置を更に有することを特徴とする請求項12乃至17のいずれかに記載の配線形成装置である。

【発明の効果】

【0027】

本発明によれば、基板の表面に予め形成した導電膜と十分な密着性を有する配線材料(めっき膜)を電解めっきによって基板(導電膜)の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。しかも、前記導電膜の表面に成膜した余剰の配線材料の除去を電解研磨法で行うことで、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態を図面を参照して説明する。なお、以下の例では、半導体ウエハ等の基板に、銅からなる配線(銅配線)を形成し、この配線の表面にCoWP合金からなる金属膜(保護膜)を選択的に形成して該配線を保護するようにした例を示す。

【0029】

図1は、本発明の実施の形態における配線形成装置の全体配置図を示す。図1に示すように、この配線形成措置は、基板を収納したカセットを搬入し、一連の処理後の基板を収納したカセットを搬出するロード・アンロード室10,12と、ロード・アンロード室10,12に連通する矩形状の装置フレーム14を有している。

【0030】

装置フレーム14の内部には、密着膜形成装置36、導電膜形成装置38、電解めっき装置40、熱処理装置42、研磨装置44、導電膜兼密着膜除去装置46及び金属膜(保護膜)形成装置48が、基板の搬送経路に沿って配置されて収容されており、これらの装置で囲まれた位置に、搬送装置としての搬送ロボット50が走行自在に配置されている。

【0031】

密着膜形成装置36は、基板(絶縁膜)の表面に、例えばタングステン、タンタルまたはチタンを含む密着膜を形成するためのもので、この例では、真空排気可能なプロセスチャンバ52とロードロック室58を有するPVD装置からなる。この密着膜形成装置36は、CVD装置やALD装置であってもよい。

【0032】

この密着膜形成装置36は、基板(絶縁膜)の表面に予め密着膜を形成しておき、この密着膜の表面に下記の導電膜を形成することで、密着膜を介して、絶縁膜(層間絶縁膜)と導電膜との充分な密着性を確保し、これによって、導電膜と絶縁膜の密着性が不十分となって、信頼性の上で問題となることを防止するためのものである。基板(絶縁膜)の表面に導電膜を十分な密着性をもって形成できる場合には、この密着膜形成装置36を省略してもよい。

【0033】

導電膜形成装置38は、密着膜形成装置36で基板(絶縁膜)の表面に形成した密着膜の表面に、配線材料成膜用の電解めっき液に対して不溶性の、例えばパラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜を形成するためのもので、この例では、真空排気可能なプロセスチャンバ60とロードロック室62を有するPVD装置からなる。この導電膜形成装置38は、CVD装置やALD装置であってもよい。

【0034】

この導電膜には、薄膜形成が可能で、比較的導電性が高く、かつ表面に酸化膜ができにくいか、例え酸化膜ができたとしてもそれが導電性であることなどが求められる。パラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜は、これらの要求に応えることができる。

なお、前述のように、密着膜形成装置36を省略した場合には、導電膜形成装置38で基板(絶縁膜)の表面に導電膜を直接形成する。

【0035】

電解めっき装置40は、基板の表面に電解めっきを施すことで、前記導電膜をシード膜として、該導電膜の表面に配線材料(銅)をトレンチやビアホール等の配線用凹部内に埋込みつつ成膜するためのものである。

【0036】

この電解めっき装置40として、めっきの際にアノードと基板との間にダミー抵抗体が配置されるようにしたものを使用することが好ましい。このめっき装置40の一例を図2乃至図7に示す。

【0037】

この電解めっき装置40には、図2に示すように、めっき処理及びその付帯処理を行う基板処理部2−1が設けられ、この基板処理部2−1に隣接して、めっき液を溜めるめっき液トレー2−2が配置されている。また、回転軸2−3を中心に揺動する揺動アーム2−4の先端に保持され、基板処理部2−1とめっき液トレー2−2との間を揺動する電極部2−5を有する電極アーム部2−6が備えられている。

【0038】

更に、基板処理部2−1の側方に位置して、プレコート・回収アーム2−7と、純水やイオン水等の薬液、更には気体等を基板に向けて噴射する固定ノズル2−8が配置されている。この例では、3個の固定ノズル2−8が配置され、その内の1個を純水供給用に用いている。基板処理部2−1は、図3及び図4に示すように、被めっき面を上にして基板Wを保持する基板保持部2−9と、この基板保持部2−9の上方で該基板保持部2−9の周縁部を囲むように配置されたカソード部2−10が備えられている。更に基板保持部2−9の周囲を囲んで処理中に用いる各種薬液の飛散を防止する有底略円筒状のカップ2−11が、エアシリンダ2−12を介して上下動自在に配置されている。

【0039】

ここで、基板保持部2−9は、エアシリンダ2−12によって、下方の基板受け渡し位置Aと、上方のめっき位置Bと、これらの中間の前処理・洗浄位置Cとの間を昇降するようになっている。また基板保持部2−9は、回転モータ2−14及びベルト2−15を介して任意の加速度及び速度で前記カソード部2−10と一体に回転するように構成されている。この基板受け渡し位置Aに対向して、フレーム側面には、基板搬出入口(図示せず)が設けられ、基板保持部2−9がめっき位置Bまで上昇したときに、基板保持部2−9で保持された基板Wの周縁部に、下記のカソード2−10のシール部材2−16とカソード2−17が当接するようになっている。一方、カップ2−11は、その上端が前記基板搬出入口の下方に位置し、図3の仮想線で示すように、上昇したときにカソード部2−10の上方に達するようになっている。

【0040】

基板保持部2−9がめっき位置Bまで上昇した時に、この基板保持部2−9で保持した基板Wの周縁部にカソード2−17が押し付けられ基板Wに通電される。これと同時に、シール部材2−16の内周端部が基板Wの周縁上面に圧接し、ここを水密的にシールして、基板Wの上面に供給されるめっき液が基板Wの端部から染み出すのを防止すると共に、めっき液がカソード2−17を汚染するのを防止している。

【0041】

電極アーム部2−6の電極部2−5は、図5に示すように、揺動アーム2−4の自由端に、ハウジング2−18と、このハウジング2−18の周囲を囲む中空の支持枠2−19と、ハウジング2−18と支持枠2−19で周縁部を挟持して固定したアノード2−20を有している。アノード2−20は、ハウジング2−18の開口部を覆っており、ハウジング2−18の内部には、吸引室2−21が形成されている。そして吸引室2−21には、図6及び図7に示すように、めっき液を導入排出するめっき液導入管2−28及びめっき液排出管(図示せず)が接続されている。さらにアノード2−20には、その全面に亘って上下に連通する多数の通孔2−20bが設けられている。

【0042】

この例にあっては、アノード2−20の下面に該アノード2−20の全面を覆う保水性材料からなる高抵抗構造体2−22が取付けられている。この高抵抗構造体2−22は、この内部にめっき液を複雑に入り込ませることで、ダミー抵抗体として役割を果たす。

つまり、この高抵抗構造体(ダミー抵抗体)2−22は、例えば、アルミナ,SiC,ムライト,ジルコニア,チタニア,コージライト等の多孔質セラミックスまたはポリプロピレンやポリエチレンの焼結体等の硬質多孔質体、あるいはこれらの複合体、更には織布や不織布で構成される。例えば、アルミナ系セラミックスにあっては、ポア径30〜200μm、SiCにあっては、ポア径30μm以下、気孔率20〜95%、厚み1〜20mm、好ましくは5〜20mm、更に好ましくは8〜15mm程度のものが使用される。この例では、例えば気孔率30%、平均ポア径100μmでアルミナ製の多孔質セラミックス板から構成されている。そして、この内部にめっき液を含有させることで、つまり多孔質セラミックス板自体は絶縁体であるが、この内部にめっき液を複雑に入り込ませ、厚さ方向にかなり長い経路を辿らせることで、めっき液の電気伝導率より小さい電気伝導率を有するように構成されている。

【0043】

このように高抵抗構造体(ダミー抵抗体)2−22をアノード2−20の下面に配置し、この高抵抗構造体2−22によって大きな抵抗を発生させることで、導電膜108(図12参照)の抵抗の影響を無視できる程度となし、基板Wの表面の電気抵抗による電流密度の面内差を小さくして、めっき膜の面内均一性を向上させることができる。

【0044】

導電膜として使用されるパラジウム、ロジウムまたはルテニウムは、いずれも導電性があるといっても、膜厚が薄いこともあって、従来の銅シード膜等と比較すると格段にシート抵抗が高くなる。例えば厚さ60nmの銅のシート抵抗は約0.3Ω/sqであるが、ルテニウムであれば、同じ厚さでシート抵抗が約8Ω/sqと大幅に高くなる。そして、基板の周縁部に給電用のコンタクトを取った場合に、下地の電気抵抗が高くなると基板の外周部に電流が集中し、その部分でのめっき膜厚が厚くなるターミナル効果と呼ばれる現象が発生する。

【0045】

この例によれば、アノード2−20と基板Wとの間に、例えば多孔質のセラミックスからなる高抵抗構造体(ダミー抵抗体)2−22を位置させてめっきを行うようにすることで、めっき液側の抵抗を下地の電気抵抗の影響を緩和できる程度に高くすることができ、これによって、ターミナル効果と呼ばれる現象の発生を抑制することができる。めっき液の導電率を下げるため酸濃度や銅イオン濃度を下げることで、ターミナル効果と呼ばれる現象の発生を抑制することも考えられるが、いずれもめっき液の埋込み性などのめっき性能に影響を与えるので、ダミー抵抗体を入れるほうが好ましい。

【0046】

更に、高抵抗構造体2−22にめっき液を含ませて、アノード2−20の表面を湿潤させることで、ブラックフィルムの基板の被めっき面への脱落を防止し、同時に基板の被めっき面とアノード2−20との間にめっき液を注入する際に、空気を外部に抜きやすくしている。

【0047】

高抵抗構造体2−22のアノード2−20への取付けは、次のように行っている。即ち、下端に頭部を有する多数の固定ピン2−25を、この頭部を高抵抗構造体2−22の内部に上方に脱出不能に収納し軸部をアノード2−20の内部を貫通させて配置し、この固定ピン2−25をU字状の板ばね2−26を介して上方に付勢させることで、アノード2−20の下面に高抵抗構造体2−22を板ばね2−26の弾性力を介して密着させて取付けている。このように構成することにより、めっきの進行に伴って、アノード2−20の肉厚が徐々に薄くなっても、アノード2−20の下面に高抵抗構造体2−22を確実に密着させることができる。したがって、アノード2−20の下面と高抵抗構造体2−22との間に空気が混入してめっき不良の原因となることが防止される。

【0048】

そして、前記電極部2−5は、基板保持部2−9がめっき位置B(図4参照)にある時に、基板保持部2−9で保持された基板Wと高抵抗構造体2−22との隙間が、0.1〜10mm程度、好ましくは0.3〜3mm、より好ましくは0.5〜1mm程度となるまで下降し、この状態で、めっき液供給管からめっき液を供給して、高抵抗構造体2−22にめっき液を含ませながら、基板Wの上面(被めっき面)とアノード2−20との間にめっき液を満たし、基板Wの上面(被めっき面)とアノード2−20との間にめっき電源から電圧を印加することで基板Wの被めっき面にめっきが施される。

【0049】

次に、この電解めっき装置40によるめっき処理について説明する。

先ず、基板受け渡し位置Aにある基板保持部2−9にめっき処理前の基板Wを搬入し、基板保持部2−9上に載置する。次にカップ2−11を上昇させ、同時に基板保持部2−9を前処理・洗浄位置Cに上昇させる。この状態で退避位置にあったプレコート・回収アーム2−7を基板Wの対峙位置へ移動させ、その先端に設けたプレコートノズルから、例えば界面活性剤からなるプレコート液を基板Wの被めっき面に間欠的に吐出する。この時、基板保持部2−9は回転しているため、プレコート液は基板Wの全面に行き渡る。次に、プレコート・回収アーム2−7を退避位置に戻し、基板保持部2−9の回転速度を増して、遠心力により基板Wの被めっき面のプレコート液を振り切って乾燥させる。

【0050】

続いて、基板保持部2−9をめっき位置B(図4参照)まで上昇させた後、電極アーム部2−6を水平方向に旋回させ、電極部2−5がめっき液トレー2−2上方からめっきを施す位置の上方に位置させ、この位置で電極部2−5をカソード部2−10に向かって下降させる。電極部2−5の下降が完了した時点で、アノード2−20とカソード部2−10にめっき電圧を印加し、めっき液を電極部2−5の内部に供給して、アノード2−20を貫通しためっき液供給口より高抵抗構造体2−22にめっき液を供給する。この時、高抵抗構造体2−22は、基板Wの被めっき面に接触せず、0.1〜10mm程度、好ましくは0.3〜3mm、より好ましくは0.5〜1mm程度に接近した状態となっている。

【0051】

めっき液の供給が続くと、高抵抗構造体2−22から染み出した銅イオンを含んだめっき液が、高抵抗構造体2−22と基板Wの被めっき面との間の隙間に満たされ、基板Wの被めっき面に銅めっきが施される。この時、基板保持部2−9を低速で回転させてもよい。

【0052】

めっき処理が完了すると、電極アーム部2−6を上昇させた後に旋回させて、電極部2−5をめっき液トレー2−2の上方へ戻し、通常位置へ下降させる。次に、プレコート・回収アーム2−7を退避位置から基板Wに対峙する位置へ移動させて下降させ、めっき液回収ノズル(図示せず)から基板W上のめっき液の残部を回収する。このめっき液の残部の回収が終了した後、プレコート・回収アーム2−7を待避位置に戻し、基板Wの中央部に純水を吐出し、同時に基板保持部2−9のスピードを増して回転させ基板Wの表面のめっき液を純水に置換する。

【0053】

上記リンス終了後、基板保持部2−9をめっき位置Bから前処理・洗浄位置Cへ下降させ、純水用の固定ノズル2−8から純水を供給しつつ基板保持部2−9及びカソード部2−10を回転させて水洗を実施する。この時、カソード部2−10に直接供給した純水、又は基板Wの面から飛散した純水によってシール部材2−16、カソード2−17も基板Wと同時に洗浄することができる。

【0054】

水洗完了後に、固定ノズル2−8からの純水の供給を停止し、更に基板保持部2−9及びカソード部2−10の回転スピードを増して、遠心力により基板Wの表面の純水を振り切って乾燥させる。併せて、シール部材2−16及びカソード2−17も乾燥される。上記乾燥が終了すると基板保持部2−9及びカソード部2−10の回転を停止させ、基板保持部2−9を基板受渡し位置Aまで下降させる。

【0055】

なお、この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ64とロードロック室66とを有している。そして、めっき前処理、電解めっき処理及びめっき後処理からなる一連の電解めっき処理を、N2ガス等の不活性ガス雰囲気の下でも連続して行えるようになっている。

【0056】

熱処理装置42は、前述の電解めっき装置40で成膜した配線材料(銅)に、例えば100〜600℃で熱処理(アニール)を施すためのもので、この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ(ランプアニール炉)68とロードロック室70とを有するランプアニール装置からなる。なお、この熱処理装置42として、輻射熱炉、反射熱炉、ホットプレート炉または熱対流炉を有するもので構成するようにしてもよい。

【0057】

研磨装置44は、電解めっき装置40で導電膜上に成膜した余剰な配線材料(銅)を除去して、トレンチやビアホール等の配線用凹部の内部に埋込んだ配線材料で配線を形成するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ72とロードロック室74とを有する電解研磨装置からなる。

このように、基板(導電膜)の表面に成膜した余剰の配線材料(銅)を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とし、これにより、例えば45nmノード以降の配線形成技術に対する要求を満足させることができる。

【0058】

この研磨装置(電解研磨装置)44として、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いものを使用することが好ましい。この研磨装置(電解研磨装置)44の一例を図8に示す。

この研磨装置(電解研磨装置)44は、上方に開口して内部に研磨液712を保持する有底円筒状の電解槽714と、電解槽714の上方に配置され基板Wを着脱自在に下向きに保持する基板保持部716aとを有している。この研磨液712として、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まないものが用いられる。

【0059】

電解槽714は、モータ等の駆動に伴って回転する主軸718に直結され、底部には、例えばSUS,Pt/Ti,Ir/Ti,Ti,Ta,Nbなど研磨液に対して安定でかつ電解により不動体化しない金属からなり、研磨液712中に浸漬されてカソードとなる平板状の陰極板720が水平に配置されている。この陰極板720の上面には、縦及び横方向に面内の全長に亘って直線状に延びる格子状の長溝720aが設けられている。更に、陰極板720の上面には、例えば、連続発泡体式で不織布タイプの硬度研磨パッド(例えば:ロデールニッタ社 SUBA800)からなる研磨具722が貼り付けられている。この研磨具722は、必要に応じて備えられる。

【0060】

これによって、主軸718の回転に伴って電解槽714が研磨具722と一体に回転し、研磨液712の供給に伴って研磨液712が長溝720aを通って流れ、しかも電解研磨に伴って生成される生成物や、水素ガス、酸素ガス等も長溝720aを通って基板Wと研磨具722の間から外方に排出される。

【0061】

基板保持部716aは、回転速度が制御可能な回転機構と研磨圧力が調整可能な上下動機構を備えた支持ロッド724の下端に連結され、この下面に、例えば真空吸着方式で基板Wを吸着保持するようになっている。

【0062】

基板保持部716aの下面外周部には、基板保持部716aで基板Wを吸着保持した時、基板Wの周縁部乃至ベベル部と接触して、基板Wの表面に成膜した配線材料(銅)をアノードにする電気接点726が設けられている。この電気接点726は、支持ロッド724に内蔵されたロール摺動コネクタおよび配線728aにより、外部に配置した電源としての整流器730の陽極端子へ結線され、前記陰極板720は、配線728bを介して整流器730の陰極端子に結線される。

【0063】

更に、電解槽714の上方に位置して、この内部に研磨液712を供給する研磨液供給ユニット732が配置され、更に各機器及び運転全般を調節し管理する制御ユニット734および安全装置(図示せず)などが備えられている。

【0064】

この研磨装置(電解研磨装置)44にあっては、電解槽714内に、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液712を供給し、この研磨液712が電解槽714をオーバフローする状態で、電解槽714と研磨具722を一体に回転させる。一方、配線材料(銅)を表面に成膜した基板Wを基板保持部716aで下向きに吸着保持しておく。この状態で、基板Wを前記電解槽714とは反対方向に回転させながら下降させ、この基板Wの表面(下面)を、必要に応じて、研磨具722の表面に接触させ、同時に、整流器730により陰極板720と電気接点726との間に電流を流す。すると、配線材料(銅)は、効果的に平坦化されながら研磨される。

【0065】

例えば、銅の不溶性錯体を形成する錯体形成剤と砥粒を含む研磨液を用いて、配線材料としての銅を電解研磨法で除去すると、配線表面に形成された銅の不溶性錯体を砥粒で研磨除去する際に、銅表面そのものにスクラッチなどのダメージを与える可能性がある。配線寸法が小さくなるにつれて、僅かなダメージであっても配線抵抗の増加に繋がるなど、例えば45nm以降の世代においては、平坦化後の配線表面のモフォロジー管理が重要になるとみられている。その場合には、砥粒を含まずに平坦化を実現できる電解研磨液が必要となる。リン酸またはヒドロキシエタンビスホスホン酸のような高粘性の酸を含み、砥粒を含まない研磨液を用いることで、このような要請に応えることができる。

【0066】

導電膜兼密着膜除去装置46は、導電膜形成装置38で形成した配線用凹部内以外の余剰な導電膜及び密着膜形成装置36で形成した配線用凹部内以外の余剰な密着膜を連続して除去するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ76とロードロック室78とを有する研磨装置からなる。この導電膜兼密着膜除去装置46は、薬液によるエッチング装置またはプラズマエッチング装置であってもよく、導電膜や密着膜の材料特性、前後の工程との整合性、あるいは除去後の表面モフォロジーなどを勘案して選択することができる。

【0067】

なお、密着膜を形成しない場合、導電膜兼密着膜除去装置46は、導電膜のみを除去する導電膜除去装置として機能する。また、この例では、単一の研磨装置(導電膜兼密着膜除去装置)46で導電膜と密着膜とを連続して除去するようにしているが、導電膜や密着膜の材料等に応じて、余剰な導電膜を除去する導電膜除去装置と、余剰な密着膜を除去する密着膜除去装置を個別に備えるようにしてもよい。更に、前述の余剰な配線材料(銅)を除去する研磨装置44で導電膜及び/または密着膜を除去するようにしてもよい。

【0068】

金属膜(保護膜)形成装置48は、余剰な配線材料(銅)を除去することで、基板の表面に露出した配線(銅配線)の表面に、CoWP合金膜等からなる金属膜(保護膜)を選択的に形成して、配線を保護するためのものである。この例では、内部をN2ガス等の不活性ガス雰囲気に置換可能なプロセスチャンバ80とロードロック室82とを有する無電解めっき装置からなる。そして、この無電解めっき装置(金属膜形成装置)48には、プロセスチャンバ80の内部に位置して、前処理槽、めっき処理槽及び後処理槽がそれぞれ備えられ、一連のめっき処理を連続して行うことができるようになっている。

【0069】

なお、図示しないが、装置フレーム14内に、金属膜形成装置48で金属膜を選択的に形成した基板の表面に、SiN等からなる層間バリア膜を形成する層間バリア膜形成装置を配置してもよい。層間バリア膜形成装置は、例えばCVD装置、PVD装置または湿式めっき装置で構成される。

【0070】

また、本装置のロード・アンロード室10の入口及び装置フレーム側出口には、一対のゲートバルブ16a,16bが備えられ、ロード・アンロード室12の入口及び装置フレーム側出口にも、一対のゲートバルブ18a,18bが備えられている。そして、ロード・アンロード室10,12には、不活性ガス供給ライン20及び排気ライン22がそれぞれ接続され、ロード・アンロード室10,12は、開閉弁を介して独自に給排気できるように構成されている。

【0071】

装置フレーム14は、密閉可能に構成されており、装置フレーム14には、不活性ガス供給源26から延び、途中に給気ポンプ28及び該ポンプ28を挟んで一対の開閉弁を介装した不活性ガス供給ライン30と、大気圧より高い所定の圧力で開く排気弁32を途中に介装した排気ライン34がそれそれぞれ接続されている。これにより、給気ポンプ28の作動に伴って、例えばN2ガス等の不活性ガスを装置フレーム14内に供給し、この装置フレーム14内の圧力が、大気圧より高い所定の圧力に達した時に、排気ライン34の排気弁32が開いて、装置フレーム14内を、大気圧より高い所定の圧力の不活性ガス雰囲気に維持できるようになっている。

【0072】

このように、装置フレーム14の内部圧力を、大気圧より高い圧力(陽圧)に維持することで、不活性ガス雰囲気に置換した装置フレーム14内に大気が流入してしまうことを防止することができる。

以上のように装置フレーム14内を不活性ガス雰囲気にすることで、基板Wを上記の各装置間で搬送する際に大気に曝さずにすみ、配線形成途中の基板表面の酸化等を防ぐことができる。

【0073】

次に、この配線形成装置による一連の配線形成処理を、図9乃至図16を更に参照して説明する。

先ず、図10に示すように、例えばPVD、CVDまたは湿式塗布法でSiO2等からなる絶縁膜(層間絶縁膜)100を形成し、この絶縁膜100の内部に、例えばRIE、CDE、スパッタエッチングまたは湿式エッチングでトレンチ102及びビアホール104等の配線用凹部を有する配線パターンを形成した基板Wを用意し、この基板Wをカセット内に収納してロード・アンロード室10内に搬入する。同時に、空のカセットをロード・アンロード室12内に搬入する。これらの搬入後に、ロード・アンロード室10,12の内部をN2ガス等の不活性ガス雰囲気に置換する。

【0074】

つまり、ロード・アンロード室10,12の入口側のゲートバルブ16a,18aを開き、出口側のゲートバルブ16b,18bを開いた状態で、ロード・アンロード室10,12内にカセットを搬入し、しかる後、入口側のゲートバルブ16a,18aを閉じる。そして、ロード・アンロード室10,12の内部を、排気ライン22を通して排気するとともに、不活性ガス供給ライン20を通してN2ガス等の不活性ガスを供給して、ロード・アンロード室10,12の内部を、大気圧より高い圧力(陽圧)の不活性ガス雰囲気に置換する。

【0075】

装置フレーム14の内部にあっても同様に、排気ライン34を通して排気するとともに、不活性ガス供給ライン30を通してN2ガス等の不活性ガスを供給して、装置フレーム14の内部を、大気圧より高い圧力の不活性ガス雰囲気に置換する。この状態で、ロード・アンロード室10,12の装置フレーム14側出口のゲートバルブ16b,18bを開く。なお、ここでは配線形成前の基板Wをロード・アンロード室10から搬入し、配線形成後の基板Wをロード・アンロード室12から搬出する例を示しているが、一つのロード・アンロード室を利用し、あるカセットから基板Wを搬入して配線形成処理を行った後、配線が形成された基板Wを同一のカセットに戻すようにしてもよいことは勿論である。

【0076】

次に、配線パターンを形成した基板Wを、搬送ロボット50で、ロード・アンロード室10内のカセットから一枚ずつ取出し、密着膜形成装置36の内部に搬入する。この密着膜形成装置36では、図11に示すように、絶縁膜100の表面に、スパッタリング等によって、タングステン、タンタルまたはチタンを含む密着膜106を形成する。

【0077】

この密着膜106を形成した基板Wを導電膜形成装置38内に搬入する。そして、この導電膜形成装置38で、図12に示すように、密着膜106の表面に、配線材料成膜用の電解めっき液に対して不溶性の、例えばパラジウム、ロジウムまたはルテニウムのいずれかを含む導電膜108を形成する。なお、前述のように、密着膜106は、これを介して、絶縁膜100と導電膜108との充分な密着性を確保するためのもので、絶縁膜100の表面に導電膜108を十分な密着性をもって形成できる場合には、密着膜を形成することなく、絶縁膜100の表面に導電膜108を直接形成するようにしてもよい。

【0078】

この導電膜108を形成した基板Wを電解めっき装置40内に搬入する。この電解めっき装置40では、導電膜108とアノード2−20との間に所定の電圧を印加しつつ、導電膜108を電解銅めっき液に接触させることで、図13に示すように、導電膜108の表面に、配線材料としての銅110を成膜して、トレンチ102及びビアホール104内への銅の埋込みを行う。そして、めっき後の基板Wを高速回転させてスピン乾燥させる。

【0079】

このように、配線材料成膜用の電解めっき液に対して不溶性の導電膜108を電解めっきのシード膜として使用して、この導電膜108の表面に配線材料(銅)110を直接成膜することで、薄い導電膜(シード膜)108であっても、導電膜108がめっき液に溶解することをなくして、導電膜108とめっき液とを十分に接触させてから成膜することが可能となる。これにより、導電膜108と十分な密着性を有する配線材料(銅)110を電解めっきによって導電膜108の全面に均一に形成して、信頼性の高い埋込み配線を再現性良く形成することができる。電解めっき装置40内の雰囲気は、大気でも不活性ガスでもよく、プロセスや装置全体の構成に応じて選べばよい。

【0080】

そして、この銅110を形成した基板Wを、熱処理装置(ランプアニール装置)42内に搬入する。この熱処理装置42では、例えば、N2環境化で、基板Wに350℃で5分間の熱処理(ランプアニール)を施す。

【0081】

このアニール後の基板Wを、研磨装置(電解研磨装置)44内に搬入する。この熱処理後の基板Wを膜厚測定器に搬送し、ここで銅の膜厚を測定し、この測定値によって、例えば次に基板に対するめっき時間を調整し、また膜厚が不足する場合には、再度めっきによる銅の追加の成膜を行うようにしてもよい。

【0082】

この研磨装置44で、導電膜108の表面に成膜した不要な銅110、すなわちトレンチ102及びビアホール104内以外の銅110を除去する。導電膜108の表面に成膜した余剰の配線材料(銅)110を電解研磨で除去することにより、形成後の配線構造に対するダメージを最小とすることができる。この時、例えば、膜厚や基板の仕上がり具合をモニタで検査し、このモニタで終点(エンドポイント)を検知した時に、研磨を終了する。そして、この平坦化後の基板Wの表面を薬液で洗浄し、更に純水で洗浄(リンス)した後、高速回転させてスピン乾燥させる。

【0083】

この不要な銅110を除去した基板Wを導電膜兼密着膜除去装置46内に搬入し、この導電膜兼密着膜除去装置46で、トレンチ102及びビアホール104内以外の余剰な導電膜108及び密着膜106を除去する。これによって、図14に示すように、絶縁膜100の内部に、銅からなる配線(銅配線)112を形成する。

なお、研磨装置44で導電膜108及び密着膜106も除去するようにすることで、配線材料(銅)100、導電膜108及び密着膜106の除去を研磨装置44で連続して行うことができる。

【0084】

この配線材料(銅)100、導電膜108及び密着膜106を除去した基板Wを金属膜形成装置(無電解めっき装置)48に搬送する。この金属膜形成装置48では、先ず前処理槽内で基板表面を前処理液に接触させ、これによって、配線112の表面の清浄化処理(CMP残渣除去処理)及びPd等の触媒を担持させる触媒担持処理等の前処理を行う。そして、前処理後の基板Wをめっき槽内に保持した、例えば80℃の無電解CoWPめっき液に3分間浸漬させ、しかる後、めっき後の基板Wの表面を後洗浄槽内で後洗浄液に接触させて基板Wの後洗浄等の後処理を行い、基板Wを高速で回転させてスピン乾燥させる一連の無電解めっき処理を施す。

【0085】

これにより、図15に示すように、絶縁膜100に形成した配線112の表面に、例えば膜厚が20nmのCoWPからなる金属膜(保護膜)114を選択的に形成して配線112を保護する。この金属膜114の膜厚は、0.1〜500nm、好ましくは、1〜200nm、更に好ましくは、10〜100nm程度である。この時、例えば、金属膜114の膜厚をモニタして、この膜厚が所定の値に達した時、つまり終点(エンドポイント)を検知した時に、無電解めっきを終了する。

【0086】

このように、配線112の表面のみに金属膜114を選択的に形成し、配線112の酸化防止、上層膜との密着性改善、上層の層間絶縁膜への配線材料の拡散防止などを図ることで、例えば45nm以降の世代において、配線間容量をより低下させたり、信頼性をより向上させたりすることができる。

【0087】

そして、装置フレーム14内に層間バリア膜形成装置が備えられている場合には、この保護膜114を形成した基板Wを層間バリア膜形成装置に搬送し、この層間バリア膜形成装置で、図16に示すように、例えばCVDによって、基板Wの表面に、例えば30nm程度の膜厚のSiN等からなる層間バリア膜116を形成する。

そして、この層間バリア膜116を形成した基板Wを搬送ロボット50でロード・アンロード室12内のカセットに搬入する。

【0088】

なお、上記の例では、配線材料として、銅を使用した例を示しているが、この銅の他に、銅合金、銀または銀合金を使用するようにしてもよい。また、保護膜114として、CoWP合金膜を使用した例を示しているが、CoWP合金の他に、Co単体やCoWB合金、CoP合金またはCoB等のCo合金を使用してもよく、更に、Ni単体や、NiWP合金、NiWB合金、NiP合金またはNiB合金等のNi合金を使用してもよい。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態における配線形成装置の全体構成を示す平面図である。

【図2】図1に示す配線形成装置に使用される電解めっき装置の一例を示す平面図である。

【図3】図2のA−A線断面図である。

【図4】図2に示す電解めっき装置の基板保持部及びカソード部の断面図である。

【図5】図2に示す電解めっき装置の電極アーム部の断面図である。

【図6】図2に示す電解めっき装置の電極アーム部のハウジングを除いた平面図である。

【図7】図2に示す電解めっき装置のアノードとめっき液含浸材を示す概要図である。

【図8】図1に示す配線形成装置に使用される研磨装置(電解研磨装置)の概要を示す図である。

【図9】図1に示す配線形成装置で配線を形成する工程を示すブロック図である。

【図10】絶縁膜の内部に配線パターンを形成した基板を示す概要図である。

【図11】図10に示す基板(絶縁膜)の表面に密着膜を形成した状態を示す概要図である。

【図12】図11に示す密着膜の表面に導電膜を形成した状態を示す概要図である。

【図13】図12に示す基板の表面に銅めっきを施して配線材料(銅)を埋め込んだ状態を示す概要図である。

【図14】図13に示す基板から不要な配線材料、導電膜及び密着膜を除去した状態を示す概要図である。

【図15】図14に示す基板の配線の表面に保護膜を選択的に形成した状態を示す概要図である。

【図16】図15に示す基板の表面に層間バリア層を形成した状態を示す概要図である。

【符号の説明】

【0090】

10,12 ロード・アンロード室

14 装置フレーム

36 密着膜形成装置

38 導電膜形成装置

40 電解めっき装置装置

42 熱処理装置

44 研磨装置(電解研磨装置)

46 導電膜兼密着膜除去装置

48 金属膜形成装置

【特許請求の範囲】

【請求項1】

絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、

前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、

前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法。

【請求項2】

前記不溶性の導電膜の形成後に、

前記導電膜に対して、前記電解めっき法による配線材料の成膜の前処理を施すことを特徴とする請求項1記載の配線形成方法。

【請求項3】

前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜を除去することを特徴とする請求項1または2記載の配線形成方法。

【請求項4】

絶縁膜内に配線用凹部を形成した基板表面に密着膜を形成し、

前記密着膜の表面に配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、

前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、

前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法。

【請求項5】

前記不溶性の導電膜の形成後に、

前記導電膜に対して、前記電解めっき法による配線材料の成膜の前処理を施すことを特徴とする請求項4記載の配線形成方法。

【請求項6】

前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜及び前記密着膜を除去することを特徴とする請求項4または5記載の配線形成方法。

【請求項7】

前記密着膜は、タングステン、タンタルまたはチタンのいずれかを含むことを特徴とする請求項4乃至6のいずれかに記載の配線形成方法。

【請求項8】

前記導電膜は、パラジウム、ロジウムまたはルテニウムのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の配線形成方法。

【請求項9】

前記導電膜の表面に成膜した余剰の配線材料の除去を、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いた電解研磨法で行うことを特徴とする請求項1乃至8のいずれかに記載の配線形成方法。

【請求項10】

前記配線材料が銅、銅合金、銀または銀合金からなることを特徴とする請求項1乃至9いずれかに記載の配線形成方法。

【請求項11】

前記配線の表面に金属膜を選択的に成膜することを特徴とする請求項1乃至10のいずれかに記載の配線形成方法。

【請求項12】

配線用凹部を有する基板の表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成する導電膜形成装置と、

前記導電膜の表面に配線材料を成膜する電解めっき装置と、

前記導電膜の表面に成膜した余剰の配線材料を除去する研磨装置を有することを特徴とする配線形成装置。

【請求項13】

前記配線用凹部内以外の前記導電膜を除去する導電膜除去装置を更に有する特徴とする請求項12記載の配線形成装置。

【請求項14】

配線用凹部を有する基板の表面に密着膜を形成する密着膜形成装置を更に有することを特徴とする請求項12または13記載の配線形成装置。

【請求項15】

前記配線用凹部内以外の前記密着膜を除去する密着膜除去装置を更に有することを特徴とする請求項14記載の配線形成装置。

【請求項16】

前記電解めっき装置は、めっきの際にアノードと基板との間に配置されるダミー抵抗体を有することを特徴とする請求項12乃至15のいずれかに記載の配線形成装置。

【請求項17】

前記研磨装置は、電解研磨装置からなることを特徴とする請求項12乃至16のいずれかに記載の配線形成装置。

【請求項18】

前記配線の表面に金属膜を選択的に成膜する金属膜形成装置を更に有することを特徴とする請求項12乃至17のいずれかに記載の配線形成装置。

【請求項1】

絶縁膜内に配線用凹部を形成した基板表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、

前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、

前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法。

【請求項2】

前記不溶性の導電膜の形成後に、

前記導電膜に対して、前記電解めっき法による配線材料の成膜の前処理を施すことを特徴とする請求項1記載の配線形成方法。

【請求項3】

前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜を除去することを特徴とする請求項1または2記載の配線形成方法。

【請求項4】

絶縁膜内に配線用凹部を形成した基板表面に密着膜を形成し、

前記密着膜の表面に配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成し、

前記導電膜をシード膜として、電解めっき法により該導電膜の表面に配線材料を前記配線用凹部内に埋込みつつ成膜し、

前記導電膜の表面に成膜した余剰の配線材料を除去して前記配線用凹部内に埋込んだ配線材料で配線を形成することを特徴とする配線形成方法。

【請求項5】

前記不溶性の導電膜の形成後に、

前記導電膜に対して、前記電解めっき法による配線材料の成膜の前処理を施すことを特徴とする請求項4記載の配線形成方法。

【請求項6】

前記配線を形成した後に、更に前記配線用凹部内以外の前記導電膜及び前記密着膜を除去することを特徴とする請求項4または5記載の配線形成方法。

【請求項7】

前記密着膜は、タングステン、タンタルまたはチタンのいずれかを含むことを特徴とする請求項4乃至6のいずれかに記載の配線形成方法。

【請求項8】

前記導電膜は、パラジウム、ロジウムまたはルテニウムのいずれかを含むことを特徴とする請求項1乃至7のいずれかに記載の配線形成方法。

【請求項9】

前記導電膜の表面に成膜した余剰の配線材料の除去を、リン酸またはヒドロキシエタンビスホスホン酸のいずれかを含み砥粒を含まない研磨液を用いた電解研磨法で行うことを特徴とする請求項1乃至8のいずれかに記載の配線形成方法。

【請求項10】

前記配線材料が銅、銅合金、銀または銀合金からなることを特徴とする請求項1乃至9いずれかに記載の配線形成方法。

【請求項11】

前記配線の表面に金属膜を選択的に成膜することを特徴とする請求項1乃至10のいずれかに記載の配線形成方法。

【請求項12】

配線用凹部を有する基板の表面に、配線材料成膜用の電解めっき液に対して不溶性の導電膜を形成する導電膜形成装置と、

前記導電膜の表面に配線材料を成膜する電解めっき装置と、

前記導電膜の表面に成膜した余剰の配線材料を除去する研磨装置を有することを特徴とする配線形成装置。

【請求項13】

前記配線用凹部内以外の前記導電膜を除去する導電膜除去装置を更に有する特徴とする請求項12記載の配線形成装置。

【請求項14】

配線用凹部を有する基板の表面に密着膜を形成する密着膜形成装置を更に有することを特徴とする請求項12または13記載の配線形成装置。

【請求項15】

前記配線用凹部内以外の前記密着膜を除去する密着膜除去装置を更に有することを特徴とする請求項14記載の配線形成装置。

【請求項16】

前記電解めっき装置は、めっきの際にアノードと基板との間に配置されるダミー抵抗体を有することを特徴とする請求項12乃至15のいずれかに記載の配線形成装置。

【請求項17】

前記研磨装置は、電解研磨装置からなることを特徴とする請求項12乃至16のいずれかに記載の配線形成装置。

【請求項18】

前記配線の表面に金属膜を選択的に成膜する金属膜形成装置を更に有することを特徴とする請求項12乃至17のいずれかに記載の配線形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−120870(P2006−120870A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−307354(P2004−307354)

【出願日】平成16年10月21日(2004.10.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月21日(2004.10.21)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]