配線形成方法

【目的】 ガラス基板における配線形成方法を改良する。

【構成】 ガラス基板にマスク材をコーティングし、パターンニングによって選択的にガラス基板を露出させる第1の工程と、エッチングにより露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を絶縁膜上に形成する第5の工程とを備える。

【構成】 ガラス基板にマスク材をコーティングし、パターンニングによって選択的にガラス基板を露出させる第1の工程と、エッチングにより露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を絶縁膜上に形成する第5の工程とを備える。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は配線形成方法に係り、特に詳細には、ガラス基板上に多層配線する方法に関する。

【0002】

【従来の技術】従来、このような分野の技術として、例えば特開昭59−124123号、同61−94366号に示されるものがある。これらは、ガラス基板の一部に凹部を設け、ここに薄膜トランジスタ(TFT)の要素(例えばソース電極やドレイン電極)を埋め込むものである。しかし、ガラス基板における多層配線については、従来から特に工夫されておらず、様々な問題が生じていた。

【0003】

【発明が解決しようとする課題】すなわち、ガラス基板上に大面積薄膜電子デバイスを作製すると、配線には多くの交差部が生じる。このため、寄生容量が増大したりS/N比が劣化したり、あるいは段差によるリーク電流やショート、断線が生じ易い。この問題点を克服するために、前述の公報の技術を応用すると、プロセスが複雑化し、大面積かつ低コストの薄膜デバイスに適さない。

【0004】

【課題を解決するための手段】本発明は、上述の課題を解決するためになされたもので、ガラス基板にマスク材をコーティングし、パターンニングによって選択的にガラス基板を露出させる第1の工程と、エッチングにより露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を絶縁膜上に形成する第5の工程とを備えることを特徴とする。

【0005】

【作用】本発明によれば、同一のマスクを介してガラス基板における凹溝の形成と第1層配線の形成を行なうことができ、また平坦化できる。

【0006】

【実施例】以下、添付図面により、本発明の一実施例を説明する。

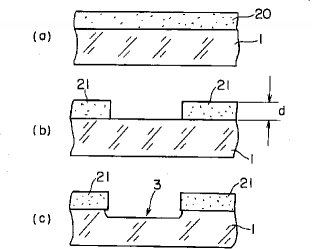

【0007】図1および図2は実施例のプロセスを説明するための、工程別の素子断面図である。

【0008】まず、パイレックス、石英などのガラス基板1を用意し、フォトレジスト膜20を全面にスピンコート法で形成する。なお、フォトレジスト膜20の代りに、感光性ポリイミド膜を用いてもよい(図1(a)参照)。

【0009】次に、フォトリソグラフィ技術によりフォトレジスト膜20の露光、現像を行い、第1層配線の形成部でガラス基板1を露出させる。このとき、フォトレジスト膜20をパターンニングしたレジストパターン21のエッヂは、なるべくシャープになるようにする(図1R>1(b)参照)。

【0010】次に、レジストパターン21をマスクとして、ウェットエッチング法などで露出部のガラス基板1を除去する。エッチングの深さは、レジストパターン21の厚さd1 =2.0μmの1/10程度が望ましく(2000オングストローム程度)、これによって、僅かにサイドエッチングされた凹溝3が形成される。(図1R>1(c)参照)。

【0011】次に、全面にアルミニウムなどの金属膜30を堆積する。この厚さは、凹溝3の深さ(2000オングストローム)と同程度にするのが望ましい。このとき、レジストパターン21のエッヂはシャープになっており、凹溝3は僅かにサイドエッチングされているので、段差で金属膜30は完全に切れる(図2(a)参照)。しかる後、レジストパターン21を有機溶剤やアッシングにより除去すると、リフトオフ法により凹溝3の金属膜30が第1層配線31として残される。

【0012】次に、全面に絶縁膜4を形成する(図2(b)参照)。この絶縁膜4は、誘電率の小さいSiO2 やSi3 N4 が好ましい。また、厚さは4000オングストローム以下でよい。次に、絶縁膜4上に第2層配線5を形成する。その厚さは4000オングストローム程度である。この第2層配線5は、例えばリフトオフ法で形成できる(図2(c)参照)。

【0013】図3は、上記のプロセスで作製したデバイスの、一部を断面で示した斜視図である。図示の通り、層間絶縁膜4の表面は平坦化され、したがって交差部での段差がほとんど無くすることができる。このため、第1層配線31と第2層配線5の間のショートやリーク電流を防止でき、また第2層配線5の断線も防止できる。また、第1層配線31と第2層配線5の間の寄生容量も低減できる。

【0014】

【発明の効果】以上、詳細に説明した通り、本発明の配線形成方法によれば、同一のマスクを介してガラス基板における凹溝の形成と第1層配線の形成を行なうことができ、また平坦化できる。このため、特性が良好な大面積薄膜デバイスを、簡単なプロセスによって低コストで提供できる効果がある。

【図面の簡単な説明】

【図1】実施例のプロセス前半を示す断面図である。

【図2】実施例のプロセス後半を示す断面図である。

【図3】実施例で作製されたデバイスの斜視図である。

【符号の説明】

1…ガラス基板

20…フォトレジスト膜

21…レジストパターン

3…凹溝

30…金属膜

31…第1層配線

4…絶縁膜

5…第2層配線

【0001】

【産業上の利用分野】本発明は配線形成方法に係り、特に詳細には、ガラス基板上に多層配線する方法に関する。

【0002】

【従来の技術】従来、このような分野の技術として、例えば特開昭59−124123号、同61−94366号に示されるものがある。これらは、ガラス基板の一部に凹部を設け、ここに薄膜トランジスタ(TFT)の要素(例えばソース電極やドレイン電極)を埋め込むものである。しかし、ガラス基板における多層配線については、従来から特に工夫されておらず、様々な問題が生じていた。

【0003】

【発明が解決しようとする課題】すなわち、ガラス基板上に大面積薄膜電子デバイスを作製すると、配線には多くの交差部が生じる。このため、寄生容量が増大したりS/N比が劣化したり、あるいは段差によるリーク電流やショート、断線が生じ易い。この問題点を克服するために、前述の公報の技術を応用すると、プロセスが複雑化し、大面積かつ低コストの薄膜デバイスに適さない。

【0004】

【課題を解決するための手段】本発明は、上述の課題を解決するためになされたもので、ガラス基板にマスク材をコーティングし、パターンニングによって選択的にガラス基板を露出させる第1の工程と、エッチングにより露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を絶縁膜上に形成する第5の工程とを備えることを特徴とする。

【0005】

【作用】本発明によれば、同一のマスクを介してガラス基板における凹溝の形成と第1層配線の形成を行なうことができ、また平坦化できる。

【0006】

【実施例】以下、添付図面により、本発明の一実施例を説明する。

【0007】図1および図2は実施例のプロセスを説明するための、工程別の素子断面図である。

【0008】まず、パイレックス、石英などのガラス基板1を用意し、フォトレジスト膜20を全面にスピンコート法で形成する。なお、フォトレジスト膜20の代りに、感光性ポリイミド膜を用いてもよい(図1(a)参照)。

【0009】次に、フォトリソグラフィ技術によりフォトレジスト膜20の露光、現像を行い、第1層配線の形成部でガラス基板1を露出させる。このとき、フォトレジスト膜20をパターンニングしたレジストパターン21のエッヂは、なるべくシャープになるようにする(図1R>1(b)参照)。

【0010】次に、レジストパターン21をマスクとして、ウェットエッチング法などで露出部のガラス基板1を除去する。エッチングの深さは、レジストパターン21の厚さd1 =2.0μmの1/10程度が望ましく(2000オングストローム程度)、これによって、僅かにサイドエッチングされた凹溝3が形成される。(図1R>1(c)参照)。

【0011】次に、全面にアルミニウムなどの金属膜30を堆積する。この厚さは、凹溝3の深さ(2000オングストローム)と同程度にするのが望ましい。このとき、レジストパターン21のエッヂはシャープになっており、凹溝3は僅かにサイドエッチングされているので、段差で金属膜30は完全に切れる(図2(a)参照)。しかる後、レジストパターン21を有機溶剤やアッシングにより除去すると、リフトオフ法により凹溝3の金属膜30が第1層配線31として残される。

【0012】次に、全面に絶縁膜4を形成する(図2(b)参照)。この絶縁膜4は、誘電率の小さいSiO2 やSi3 N4 が好ましい。また、厚さは4000オングストローム以下でよい。次に、絶縁膜4上に第2層配線5を形成する。その厚さは4000オングストローム程度である。この第2層配線5は、例えばリフトオフ法で形成できる(図2(c)参照)。

【0013】図3は、上記のプロセスで作製したデバイスの、一部を断面で示した斜視図である。図示の通り、層間絶縁膜4の表面は平坦化され、したがって交差部での段差がほとんど無くすることができる。このため、第1層配線31と第2層配線5の間のショートやリーク電流を防止でき、また第2層配線5の断線も防止できる。また、第1層配線31と第2層配線5の間の寄生容量も低減できる。

【0014】

【発明の効果】以上、詳細に説明した通り、本発明の配線形成方法によれば、同一のマスクを介してガラス基板における凹溝の形成と第1層配線の形成を行なうことができ、また平坦化できる。このため、特性が良好な大面積薄膜デバイスを、簡単なプロセスによって低コストで提供できる効果がある。

【図面の簡単な説明】

【図1】実施例のプロセス前半を示す断面図である。

【図2】実施例のプロセス後半を示す断面図である。

【図3】実施例で作製されたデバイスの斜視図である。

【符号の説明】

1…ガラス基板

20…フォトレジスト膜

21…レジストパターン

3…凹溝

30…金属膜

31…第1層配線

4…絶縁膜

5…第2層配線

【特許請求の範囲】

【請求項1】 ガラス基板にマスク材をコーティングし、パターンニングによって選択的に前記ガラス基板を露出させる第1の工程と、エッチングにより前記露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、前記マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を前記絶縁膜上に形成する第5の工程とを備えることを特徴とする配線形成方法。

【請求項2】 前記凹溝の深さと前記第1層配線の厚さを略同程度とした請求項1記載の配線形成方法。

【請求項1】 ガラス基板にマスク材をコーティングし、パターンニングによって選択的に前記ガラス基板を露出させる第1の工程と、エッチングにより前記露出したガラス基板に凹溝を形成する第2の工程と、配線材料を堆積し、前記マスク材を除去することにより、第1層配線を形成する第3の工程と、全面に絶縁膜を形成する第4の工程と、所定パターンの第2層配線を前記絶縁膜上に形成する第5の工程とを備えることを特徴とする配線形成方法。

【請求項2】 前記凹溝の深さと前記第1層配線の厚さを略同程度とした請求項1記載の配線形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平5−55211

【公開日】平成5年(1993)3月5日

【国際特許分類】

【出願番号】特願平3−215178

【出願日】平成3年(1991)8月27日

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

【公開日】平成5年(1993)3月5日

【国際特許分類】

【出願日】平成3年(1991)8月27日

【出願人】(000236436)浜松ホトニクス株式会社 (1,479)

[ Back to top ]