配線板の製造方法

【課題】 プリプレグと導体パターンを略面一に揃えて不都合を解消できる配線板の製造方法を提供する。

【解決手段】 銅箔3を使用して薄い配線板を製造する配線板の製造方法であり、サポート基材1の粘着性を有する表面に厚さが12μm以下の銅箔3を着脱自在に粘着して中間体を構成し、この中間体の銅箔3に所定の電極パターン9をアディティブ法により形成し、中間体の所定の電極パターン9にプリプレグ10と積層用の銅箔11とを順次積層プレスして積層体12を構成するとともに、この積層体12の周縁部13を打ち抜いて除去し、積層体12を曲げてサポート基材1を取り外した後、積層体12のプリプレグ10から銅箔3をエッチング法により除去して所定の電極パターン9とプリプレグ10の下面とを面一に揃える。

【解決手段】 銅箔3を使用して薄い配線板を製造する配線板の製造方法であり、サポート基材1の粘着性を有する表面に厚さが12μm以下の銅箔3を着脱自在に粘着して中間体を構成し、この中間体の銅箔3に所定の電極パターン9をアディティブ法により形成し、中間体の所定の電極パターン9にプリプレグ10と積層用の銅箔11とを順次積層プレスして積層体12を構成するとともに、この積層体12の周縁部13を打ち抜いて除去し、積層体12を曲げてサポート基材1を取り外した後、積層体12のプリプレグ10から銅箔3をエッチング法により除去して所定の電極パターン9とプリプレグ10の下面とを面一に揃える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体パッケージ、携帯電話、携帯情報端末等に使用される配線板の製造方法に関するものである。

【背景技術】

【0002】

従来における配線板は、例えば図9に示すように、複数枚の銅箔3Aとプリプレグ10とが交互に積層してプレスされ、最上層の銅箔3Aが配線パターンに形成されるとともに、最下層の銅箔3Aが電極パターン9に形成される(特許文献1、2、3、4、5、6参照)。

【0003】

銅箔3Aとプリプレグ10とは、様々なタイプがあるが、配線板に軽量化や薄型化が求められる場合には、厚さが18μm以下の銅箔3Aが使用され、厚さ100μm以下のプリプレグ10が選択される。また、電極パターン9は、各種のエッチング法により形成され、プリプレグ10の下面よりも厚さ分だけ下方に突出して複数の凹凸を形成し、プリプレグ10の下面とは面一ではない不揃いの関係を形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006‐324541号公報

【特許文献2】特開2002‐76621号公報

【特許文献3】特開2007‐324161号公報

【特許文献4】特開2000‐068648号公報

【特許文献5】特開2010‐153628号公報

【特許文献6】特開2009‐71132号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来における配線板は、以上のように構成され、プリプレグ10と電極パターン9とが面一ではない不揃いの関係なので、配線板の薄型化に支障を来たしたり、配線板が表面実装型半導体パッケージ(例えば、BGA、PBGA、FBGA等)のサブストレートとして用いられる場合に、半田ボールの搭載等が困難になるおそれがある。

【0006】

本発明は上記に鑑みなされたもので、プリプレグと導体パターンとを略面一に揃えて不都合を解消することのできる配線板の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明においては上記課題を解決するため、銅箔を使用して薄い配線板を製造する配線板の製造方法であって、

サポート基材の粘着面に厚さ12μm以下の銅箔を着脱自在に粘着して中間体を構成し、この中間体の銅箔に所定の導体パターンをアディティブ法により形成し、中間体の所定の導体パターンにプリプレグと積層用の銅箔とを積層プレスして積層体を構成するとともに、この積層体の積層用の銅箔に所定の導体パターンを形成し、積層体からサポート基材を取り外した後、積層体のプリプレグから銅箔をエッチング法により除去して所定の導体パターンとプリプレグとを略面一に揃えることを特徴としている。

【0008】

なお、中間体の銅箔にレジスト層を積層して露光現像することにより、レジスト層に所定の導体パターン用の形成パターンをパターニングし、中間体をメッキ処理してレジスト層の形成パターンに所定の導体パターンを形成することができる。

また、積層体の積層用の銅箔にプリプレグを介し積層用の銅箔を新たに積層プレスし、この新たな積層用の銅箔に所定の導体パターンを形成する処理を繰り返すことにより、積層体を多層化することができる。

さらに、積層体を構成してその周縁部を除去し、積層体を曲げてサポート基材を取り除くことが可能である。

【0009】

ここで、特許請求の範囲におけるサポート基材の粘着面は、サポート基材の表裏面、サポート基材の表面、サポート基材の裏面を特に問うものではない。所定の導体パターンには、所定の配線パターンや電極パターン等が含まれる。さらに、積層体の層間には接続用のビアを形成し、このビアにはメッキを施すことができる。

【0010】

本発明によれば、中間体の所定の導体パターンにプリプレグを加熱加圧するので、所定の導体パターンとプリプレグとが一体化する。したがって、所定の導体パターンとプリプレグとが凸凹になることがなく、略面一に揃って整合する。

【発明の効果】

【0011】

本発明によれば、プリプレグと導体パターンとを略面一に揃えて不都合を解消することができるという効果がある。また、銅箔に所定の導体パターンをアディティブ法により形成するので、微細なパターンを高精度に形成することができる。

また、請求項2記載の発明によれば、積層体を多層化してその強度を増大させるので、積層用の銅箔の接着や積層に支障を来たすのを防ぐことができる。また、積層体の多層化により、配線量の増大に対応することができるので、LSI等の高性能化や小型化、部品点数の増加等に対処することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る配線板の製造方法の実施形態におけるサポート基材の表面に銅箔を粘着する状態を模式的に示す斜視説明図である。

【図2】本発明に係る配線板の製造方法の実施形態におけるサポート基材に粘着した銅箔からキャリア基材を剥離した状態を模式的に示す断面説明図である。

【図3】本発明に係る配線板の製造方法の実施形態における中間体の銅箔にレジスト層を貼着した状態を模式的に示す断面説明図である。

【図4】本発明に係る配線板の製造方法の実施形態における中間体の周囲に銅テープを貼着した状態を模式的に示す部分断面説明図である。

【図5】本発明に係る配線板の製造方法の実施形態における中間体からレジスト層を除去する状態を模式的に示す部分断面説明図である。

【図6】本発明に係る配線板の製造方法の実施形態における中間体の所定の電極パターンにプリプレグと積層用の銅箔とを順に積層する状態を模式的に示す部分断面説明図である。

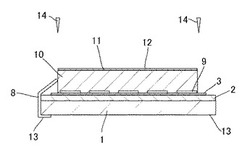

【図7】本発明に係る配線板の製造方法の実施形態における積層体の周縁部を打ち抜いて除去する状態を模式的に示す部分断面説明図である。

【図8】本発明に係る配線板の製造方法の実施形態における積層体のプリプレグから銅箔を除去した状態を模式的に示す部分断面説明図である。

【図9】従来の配線板を模式的に示す説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における配線板の製造方法は、図1ないし図8に示すように、サポート基材1に銅箔3を着脱自在に粘着して中間体5を構成し、この中間体5の銅箔3に所定の電極パターン9をセミアディティブ法により形成し、中間体5の所定の電極パターン9にプリプレグ10と積層用の銅箔11をプレスして積層体12を構成するとともに、この積層体12の周縁部13を除去してサポート基材1を取り外した後、積層体12から銅箔3を除去して所定の電極パターン9とプリプレグ10とを露出させ、かつ面一に揃えて整合させるようにしている。

【0014】

サポート基材1は、図1や図2等に示すように、所定の材料を使用して銅箔3、プリプレグ10、積層用の銅箔11よりも大きい平面矩形の平板に形成され、平坦な全上面に粘着性を有する粘着層2が一体的に積層形成されており、この粘着層2の露出した表面に薄い銅箔3が着脱自在に粘着保持される。このサポート基材1は、特に限定されるものではないが、例えば銅や42アロイ等からなる金属シート、アルミニウム、ステンレス、ニッケル、ガラスエポキシ(ガラエポ)等を使用し、剛性、ハンドリング性、取扱性等を確保する観点から25μm〜1mmの厚さに形成される。

【0015】

粘着層2は、厚さ1〜50μm、好ましくは20μm程度の厚さを有するシリコーン系、フッ素系、エポキシ系、ウレタン系の粘着剤からなる。この粘着層2の材料は特に制限されるものではないが、銅箔3、プリプレグ10、積層用の銅箔11のプレス時に不要なガスが発生拡散するのを防止し、しかも、優れた粘着性や剥離性等を得るため、熱硬化系の粘着剤、すなわち、シリコーン系粘着剤の採用が好ましい。

【0016】

銅箔3は、除去作業や配線板の薄型化に資するため、厚さ12μm以下、例えば厚さ6μmや9μmタイプが使用される。この銅箔3は、そのまま使用しても良いが、作業の便宜を図りたい場合には図1に示すように、平面矩形のキャリア基材4の粘着性を有する表面に着脱自在に保持されることが好ましい。このキャリア基材4としては、特に限定されるものではないが、例えば粘着フィルムと一体化された再剥離フィルムや所定の強度を有する板(例えば、厚さ35〜40μm程度の銅箔等)等があげられる。

【0017】

プリプレグ10は、図6等に示すように、補強材のガラス布に熱硬化性樹脂を含浸させ、半硬化のB状態にした接着シートであり、配線板の薄型化を図るため、厚さ100μm以下、例えば厚さ30μm程度のタイプが使用される。このプリプレグ10は、サポート基材1や銅箔3よりも小さく形成され、積層用の銅箔11と共に加熱加圧されることで銅張積層板となる。

【0018】

積層用の銅箔11は、特に限定されるものではないが、配線板の薄型化に資するため、厚さ18μm以下、好ましくは厚さ12μm以下、例えば9μmのタイプが使用される。この積層用の銅箔11は、プリプレグ10と略同様の大きさに形成され、プリプレグ10と接触する接触面が選択的に粗面化処理されて強度の向上が図られる。

【0019】

上記において薄い配線板を製造する場合には、先ず、用意したキャリア基材4の全表面に厚さ12μm以下の薄い銅箔3を着脱自在に積層粘着(図1参照)してハンドリング性を確保し、この銅箔3の露出した表面をサポート基材1の粘着面、すなわち粘着層2に対向させ、かつ全表面を隙間なく粘着することにより中間体5を構成し、その後、銅箔3から不要となったキャリア基材4を剥離して取り外す(図2参照)。

【0020】

厚さが12μm以下の銅箔3の粘着に際しては、銅箔3をローラで端部から徐々に圧接しながら粘着し、サポート基材1の表面と銅箔3との間にエアが介在しないようにすることが好ましい。サポート基材1に銅箔3を粘着してこれらを一体化するので、薄い銅箔3がばたつくことがなく、薄さにかかわらず、銅箔3を容易に取り扱うことができる。

【0021】

次いで、中間体5を構成する銅箔3に所定の電極パターン9をセミアディティブ法で形成するため、銅箔3の露出面に感光性のレジスト層6を積層貼着(図3参照)して露光現像することにより、レジスト層6に所定の電極パターン9用の形成パターン7を部分的にパターニング(図4参照)し、中間体5の周囲の少なくとも一部に、メッキ電極用あるいは保護用の銅テープ8を貼着する(同図参照)。レジスト層6としては、例えばドライフィルム等を使用することができる。また、銅テープ8は、中間体5周囲の全部あるいは一部に貼着することができる。

【0022】

中間体5の周囲に銅テープ8を貼着したら、図示しないメッキ槽のメッキ液(例えば、無電解銅メッキ液等)中に中間体5を浸漬してメッキ処理することにより、レジスト層6の形成パターン7に所定の電極パターン9を形成し、メッキ槽から中間体5を取り出して不要となったレジスト層6を除去する(図5参照)。

【0023】

所定の電極パターン9は、アディティブ法により形成されることが好ましく、特に微細配線に有利な上記セミアディティブ法が最適である。このセミアディティブ法によれば、材料選択の自由度が大きく、しかも、任意の導体厚で矩形のパターン形状を容易に得ることができる。また、感光性メッキレジストの解像度に応じたピッチで電極パターン9を形成することができるので、厚い金属箔をエッチングして回路を形成するサブトラクティブ法よりも、微細な回路を高精度に形成することが可能となる。また、レジスト層6を除去する場合には、特に制限されるものではないが、例えば弱アルカリ液中に浸漬して剥離することができる。

【0024】

次いで、中間体5表面の露出した所定の電極パターン9にプリプレグ10と積層用の銅箔11とを順次積層(図6参照)して連続プレスすることにより積層体12を構成し、露出した積層用の銅箔11に所定の配線パターンをエッチング法等により形成する。中間体5の表面にプリプレグ10を加熱加圧するので、所定の電極パターン9がプリプレグ10内に埋没する。したがって、所定の電極パターン9の下面とプリプレグ10の下面とが凸凹になることがなく、面一に揃って整合することとなる。

【0025】

積層体12に多層化(例えば3層、5層等)が要求される場合には、積層体12を形成する積層用の銅箔11表面に別のプリプレグ(図示せず)を介して積層用の銅箔(図示せず)を新たに積層プレスし、この新たな積層用の銅箔に所定の配線パターンをエッチング法等によりパターニングする処理を必要回数繰り返し施すことにより、積層体12を多層化する。

【0026】

積層体12を多層化すると、積層体12の強度が徐々に増大するので、一枚目の銅箔3の場合と異なり、積層用の銅箔11の接着や積層に支障を来たすことが少ない。また、積層体12を多層化すれば、配線量の増大に対応することができるので、LSIの高性能化と小型化、部品点数の増加等に対処することができる。積層体12には、積層用の銅箔11間を電気的に接続する複数のビアを形成し、各ビアにメッキを施すことができる。

【0027】

次いで、プリプレグ10の周縁部に沿って積層体12の不要な周縁部13、すなわち、サポート基材1と銅箔3の周縁部を銅テープ8と共に除去(図7参照)して大きさを整え、この積層体12を弓なりに反らせてサポート基材1の粘着層2表面から徐々に取り外した後、積層体12のプリプレグ10下面から不要となった銅箔3をエッチング法により溶解除去(図8参照)すれば、露出した所定の電極パターン9とプリプレグ10の下面とが面一に整合した薄い配線板を製造することができる。

【0028】

積層体12の周縁部13を除去する場合、例えば打ち抜き刃14で枠形に打ち抜くと良い。また、銅箔3は、厚さが12μm以下と非常に薄いので、エッチングしてプリプレグ10の下面から除去する作業が実に容易となる。

【0029】

上記製法によれば、プリプレグ10と電極パターン9とが面一に揃う関係になるので、配線板の薄型化に支障を来たすのを防止することができる。また、プリプレグ10と電極パターン9との間に段差が生じないので、配線板が表面実装型半導体パッケージのサブストレートとして用いられる場合、半田ボールの搭載等の各種作業が困難になるおそれを有効に排除することができる。

【0030】

また、サポート基材1に薄い銅箔3の全対向面を粘着層2で粘着して強度や剛性を確保するので、扱いにくい銅箔3を取り扱う際、作業の煩雑化や遅延を招くことがない。また、銅箔3を粘着してその位置ずれや皺の発生を有効に防止するので、配線むらの発生を抑制し、製品の信頼性や品質を大幅に向上させることが可能となる。さらに、サポート基材1を25μm〜1mmの範囲の厚さで形成するので、優れた剛性を確保したり、ハンドリング性を向上させて取り扱いを簡易、かつ容易にすることが可能になる。

【0031】

なお、上記実施形態ではサポート基材1の表面に銅箔3を粘着層2で粘着したが、サポート基材1の表裏面に銅箔3を粘着層2でそれぞれ粘着し、複数の中間体5や積層体12を形成しても良い。また、積層体12を弓なりに反らせてサポート基材1と粘着層2とを分離し、その後、銅箔3から粘着層2を取り除いても良い。さらに、上記実施形態では積層体12の周縁部13を打ち抜いて除去したが、何らこれに限定されるものでは無い。例えば、係る作業を省略し、積層体12を弓なりに反らせてサポート基材1の粘着層2から剥離しても良い。

【産業上の利用可能性】

【0032】

本発明に係る配線板の製造方法は、インターポーザ、コアレスビルドアップ基板、半導体パッケージ、プリント配線板の製造分野等で使用することができる。

【符号の説明】

【0033】

1 サポート基材

2 粘着層(粘着面)

3 銅箔

3A 銅箔

4 キャリア基材

5 中間体

6 レジスト層

7 形成パターン

9 所定の電極パターン(所定の導体パターン)

10 プリプレグ

11 積層用の銅箔

12 積層体

13 積層体の周縁部

【技術分野】

【0001】

本発明は、半導体パッケージ、携帯電話、携帯情報端末等に使用される配線板の製造方法に関するものである。

【背景技術】

【0002】

従来における配線板は、例えば図9に示すように、複数枚の銅箔3Aとプリプレグ10とが交互に積層してプレスされ、最上層の銅箔3Aが配線パターンに形成されるとともに、最下層の銅箔3Aが電極パターン9に形成される(特許文献1、2、3、4、5、6参照)。

【0003】

銅箔3Aとプリプレグ10とは、様々なタイプがあるが、配線板に軽量化や薄型化が求められる場合には、厚さが18μm以下の銅箔3Aが使用され、厚さ100μm以下のプリプレグ10が選択される。また、電極パターン9は、各種のエッチング法により形成され、プリプレグ10の下面よりも厚さ分だけ下方に突出して複数の凹凸を形成し、プリプレグ10の下面とは面一ではない不揃いの関係を形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006‐324541号公報

【特許文献2】特開2002‐76621号公報

【特許文献3】特開2007‐324161号公報

【特許文献4】特開2000‐068648号公報

【特許文献5】特開2010‐153628号公報

【特許文献6】特開2009‐71132号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来における配線板は、以上のように構成され、プリプレグ10と電極パターン9とが面一ではない不揃いの関係なので、配線板の薄型化に支障を来たしたり、配線板が表面実装型半導体パッケージ(例えば、BGA、PBGA、FBGA等)のサブストレートとして用いられる場合に、半田ボールの搭載等が困難になるおそれがある。

【0006】

本発明は上記に鑑みなされたもので、プリプレグと導体パターンとを略面一に揃えて不都合を解消することのできる配線板の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明においては上記課題を解決するため、銅箔を使用して薄い配線板を製造する配線板の製造方法であって、

サポート基材の粘着面に厚さ12μm以下の銅箔を着脱自在に粘着して中間体を構成し、この中間体の銅箔に所定の導体パターンをアディティブ法により形成し、中間体の所定の導体パターンにプリプレグと積層用の銅箔とを積層プレスして積層体を構成するとともに、この積層体の積層用の銅箔に所定の導体パターンを形成し、積層体からサポート基材を取り外した後、積層体のプリプレグから銅箔をエッチング法により除去して所定の導体パターンとプリプレグとを略面一に揃えることを特徴としている。

【0008】

なお、中間体の銅箔にレジスト層を積層して露光現像することにより、レジスト層に所定の導体パターン用の形成パターンをパターニングし、中間体をメッキ処理してレジスト層の形成パターンに所定の導体パターンを形成することができる。

また、積層体の積層用の銅箔にプリプレグを介し積層用の銅箔を新たに積層プレスし、この新たな積層用の銅箔に所定の導体パターンを形成する処理を繰り返すことにより、積層体を多層化することができる。

さらに、積層体を構成してその周縁部を除去し、積層体を曲げてサポート基材を取り除くことが可能である。

【0009】

ここで、特許請求の範囲におけるサポート基材の粘着面は、サポート基材の表裏面、サポート基材の表面、サポート基材の裏面を特に問うものではない。所定の導体パターンには、所定の配線パターンや電極パターン等が含まれる。さらに、積層体の層間には接続用のビアを形成し、このビアにはメッキを施すことができる。

【0010】

本発明によれば、中間体の所定の導体パターンにプリプレグを加熱加圧するので、所定の導体パターンとプリプレグとが一体化する。したがって、所定の導体パターンとプリプレグとが凸凹になることがなく、略面一に揃って整合する。

【発明の効果】

【0011】

本発明によれば、プリプレグと導体パターンとを略面一に揃えて不都合を解消することができるという効果がある。また、銅箔に所定の導体パターンをアディティブ法により形成するので、微細なパターンを高精度に形成することができる。

また、請求項2記載の発明によれば、積層体を多層化してその強度を増大させるので、積層用の銅箔の接着や積層に支障を来たすのを防ぐことができる。また、積層体の多層化により、配線量の増大に対応することができるので、LSI等の高性能化や小型化、部品点数の増加等に対処することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る配線板の製造方法の実施形態におけるサポート基材の表面に銅箔を粘着する状態を模式的に示す斜視説明図である。

【図2】本発明に係る配線板の製造方法の実施形態におけるサポート基材に粘着した銅箔からキャリア基材を剥離した状態を模式的に示す断面説明図である。

【図3】本発明に係る配線板の製造方法の実施形態における中間体の銅箔にレジスト層を貼着した状態を模式的に示す断面説明図である。

【図4】本発明に係る配線板の製造方法の実施形態における中間体の周囲に銅テープを貼着した状態を模式的に示す部分断面説明図である。

【図5】本発明に係る配線板の製造方法の実施形態における中間体からレジスト層を除去する状態を模式的に示す部分断面説明図である。

【図6】本発明に係る配線板の製造方法の実施形態における中間体の所定の電極パターンにプリプレグと積層用の銅箔とを順に積層する状態を模式的に示す部分断面説明図である。

【図7】本発明に係る配線板の製造方法の実施形態における積層体の周縁部を打ち抜いて除去する状態を模式的に示す部分断面説明図である。

【図8】本発明に係る配線板の製造方法の実施形態における積層体のプリプレグから銅箔を除去した状態を模式的に示す部分断面説明図である。

【図9】従来の配線板を模式的に示す説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における配線板の製造方法は、図1ないし図8に示すように、サポート基材1に銅箔3を着脱自在に粘着して中間体5を構成し、この中間体5の銅箔3に所定の電極パターン9をセミアディティブ法により形成し、中間体5の所定の電極パターン9にプリプレグ10と積層用の銅箔11をプレスして積層体12を構成するとともに、この積層体12の周縁部13を除去してサポート基材1を取り外した後、積層体12から銅箔3を除去して所定の電極パターン9とプリプレグ10とを露出させ、かつ面一に揃えて整合させるようにしている。

【0014】

サポート基材1は、図1や図2等に示すように、所定の材料を使用して銅箔3、プリプレグ10、積層用の銅箔11よりも大きい平面矩形の平板に形成され、平坦な全上面に粘着性を有する粘着層2が一体的に積層形成されており、この粘着層2の露出した表面に薄い銅箔3が着脱自在に粘着保持される。このサポート基材1は、特に限定されるものではないが、例えば銅や42アロイ等からなる金属シート、アルミニウム、ステンレス、ニッケル、ガラスエポキシ(ガラエポ)等を使用し、剛性、ハンドリング性、取扱性等を確保する観点から25μm〜1mmの厚さに形成される。

【0015】

粘着層2は、厚さ1〜50μm、好ましくは20μm程度の厚さを有するシリコーン系、フッ素系、エポキシ系、ウレタン系の粘着剤からなる。この粘着層2の材料は特に制限されるものではないが、銅箔3、プリプレグ10、積層用の銅箔11のプレス時に不要なガスが発生拡散するのを防止し、しかも、優れた粘着性や剥離性等を得るため、熱硬化系の粘着剤、すなわち、シリコーン系粘着剤の採用が好ましい。

【0016】

銅箔3は、除去作業や配線板の薄型化に資するため、厚さ12μm以下、例えば厚さ6μmや9μmタイプが使用される。この銅箔3は、そのまま使用しても良いが、作業の便宜を図りたい場合には図1に示すように、平面矩形のキャリア基材4の粘着性を有する表面に着脱自在に保持されることが好ましい。このキャリア基材4としては、特に限定されるものではないが、例えば粘着フィルムと一体化された再剥離フィルムや所定の強度を有する板(例えば、厚さ35〜40μm程度の銅箔等)等があげられる。

【0017】

プリプレグ10は、図6等に示すように、補強材のガラス布に熱硬化性樹脂を含浸させ、半硬化のB状態にした接着シートであり、配線板の薄型化を図るため、厚さ100μm以下、例えば厚さ30μm程度のタイプが使用される。このプリプレグ10は、サポート基材1や銅箔3よりも小さく形成され、積層用の銅箔11と共に加熱加圧されることで銅張積層板となる。

【0018】

積層用の銅箔11は、特に限定されるものではないが、配線板の薄型化に資するため、厚さ18μm以下、好ましくは厚さ12μm以下、例えば9μmのタイプが使用される。この積層用の銅箔11は、プリプレグ10と略同様の大きさに形成され、プリプレグ10と接触する接触面が選択的に粗面化処理されて強度の向上が図られる。

【0019】

上記において薄い配線板を製造する場合には、先ず、用意したキャリア基材4の全表面に厚さ12μm以下の薄い銅箔3を着脱自在に積層粘着(図1参照)してハンドリング性を確保し、この銅箔3の露出した表面をサポート基材1の粘着面、すなわち粘着層2に対向させ、かつ全表面を隙間なく粘着することにより中間体5を構成し、その後、銅箔3から不要となったキャリア基材4を剥離して取り外す(図2参照)。

【0020】

厚さが12μm以下の銅箔3の粘着に際しては、銅箔3をローラで端部から徐々に圧接しながら粘着し、サポート基材1の表面と銅箔3との間にエアが介在しないようにすることが好ましい。サポート基材1に銅箔3を粘着してこれらを一体化するので、薄い銅箔3がばたつくことがなく、薄さにかかわらず、銅箔3を容易に取り扱うことができる。

【0021】

次いで、中間体5を構成する銅箔3に所定の電極パターン9をセミアディティブ法で形成するため、銅箔3の露出面に感光性のレジスト層6を積層貼着(図3参照)して露光現像することにより、レジスト層6に所定の電極パターン9用の形成パターン7を部分的にパターニング(図4参照)し、中間体5の周囲の少なくとも一部に、メッキ電極用あるいは保護用の銅テープ8を貼着する(同図参照)。レジスト層6としては、例えばドライフィルム等を使用することができる。また、銅テープ8は、中間体5周囲の全部あるいは一部に貼着することができる。

【0022】

中間体5の周囲に銅テープ8を貼着したら、図示しないメッキ槽のメッキ液(例えば、無電解銅メッキ液等)中に中間体5を浸漬してメッキ処理することにより、レジスト層6の形成パターン7に所定の電極パターン9を形成し、メッキ槽から中間体5を取り出して不要となったレジスト層6を除去する(図5参照)。

【0023】

所定の電極パターン9は、アディティブ法により形成されることが好ましく、特に微細配線に有利な上記セミアディティブ法が最適である。このセミアディティブ法によれば、材料選択の自由度が大きく、しかも、任意の導体厚で矩形のパターン形状を容易に得ることができる。また、感光性メッキレジストの解像度に応じたピッチで電極パターン9を形成することができるので、厚い金属箔をエッチングして回路を形成するサブトラクティブ法よりも、微細な回路を高精度に形成することが可能となる。また、レジスト層6を除去する場合には、特に制限されるものではないが、例えば弱アルカリ液中に浸漬して剥離することができる。

【0024】

次いで、中間体5表面の露出した所定の電極パターン9にプリプレグ10と積層用の銅箔11とを順次積層(図6参照)して連続プレスすることにより積層体12を構成し、露出した積層用の銅箔11に所定の配線パターンをエッチング法等により形成する。中間体5の表面にプリプレグ10を加熱加圧するので、所定の電極パターン9がプリプレグ10内に埋没する。したがって、所定の電極パターン9の下面とプリプレグ10の下面とが凸凹になることがなく、面一に揃って整合することとなる。

【0025】

積層体12に多層化(例えば3層、5層等)が要求される場合には、積層体12を形成する積層用の銅箔11表面に別のプリプレグ(図示せず)を介して積層用の銅箔(図示せず)を新たに積層プレスし、この新たな積層用の銅箔に所定の配線パターンをエッチング法等によりパターニングする処理を必要回数繰り返し施すことにより、積層体12を多層化する。

【0026】

積層体12を多層化すると、積層体12の強度が徐々に増大するので、一枚目の銅箔3の場合と異なり、積層用の銅箔11の接着や積層に支障を来たすことが少ない。また、積層体12を多層化すれば、配線量の増大に対応することができるので、LSIの高性能化と小型化、部品点数の増加等に対処することができる。積層体12には、積層用の銅箔11間を電気的に接続する複数のビアを形成し、各ビアにメッキを施すことができる。

【0027】

次いで、プリプレグ10の周縁部に沿って積層体12の不要な周縁部13、すなわち、サポート基材1と銅箔3の周縁部を銅テープ8と共に除去(図7参照)して大きさを整え、この積層体12を弓なりに反らせてサポート基材1の粘着層2表面から徐々に取り外した後、積層体12のプリプレグ10下面から不要となった銅箔3をエッチング法により溶解除去(図8参照)すれば、露出した所定の電極パターン9とプリプレグ10の下面とが面一に整合した薄い配線板を製造することができる。

【0028】

積層体12の周縁部13を除去する場合、例えば打ち抜き刃14で枠形に打ち抜くと良い。また、銅箔3は、厚さが12μm以下と非常に薄いので、エッチングしてプリプレグ10の下面から除去する作業が実に容易となる。

【0029】

上記製法によれば、プリプレグ10と電極パターン9とが面一に揃う関係になるので、配線板の薄型化に支障を来たすのを防止することができる。また、プリプレグ10と電極パターン9との間に段差が生じないので、配線板が表面実装型半導体パッケージのサブストレートとして用いられる場合、半田ボールの搭載等の各種作業が困難になるおそれを有効に排除することができる。

【0030】

また、サポート基材1に薄い銅箔3の全対向面を粘着層2で粘着して強度や剛性を確保するので、扱いにくい銅箔3を取り扱う際、作業の煩雑化や遅延を招くことがない。また、銅箔3を粘着してその位置ずれや皺の発生を有効に防止するので、配線むらの発生を抑制し、製品の信頼性や品質を大幅に向上させることが可能となる。さらに、サポート基材1を25μm〜1mmの範囲の厚さで形成するので、優れた剛性を確保したり、ハンドリング性を向上させて取り扱いを簡易、かつ容易にすることが可能になる。

【0031】

なお、上記実施形態ではサポート基材1の表面に銅箔3を粘着層2で粘着したが、サポート基材1の表裏面に銅箔3を粘着層2でそれぞれ粘着し、複数の中間体5や積層体12を形成しても良い。また、積層体12を弓なりに反らせてサポート基材1と粘着層2とを分離し、その後、銅箔3から粘着層2を取り除いても良い。さらに、上記実施形態では積層体12の周縁部13を打ち抜いて除去したが、何らこれに限定されるものでは無い。例えば、係る作業を省略し、積層体12を弓なりに反らせてサポート基材1の粘着層2から剥離しても良い。

【産業上の利用可能性】

【0032】

本発明に係る配線板の製造方法は、インターポーザ、コアレスビルドアップ基板、半導体パッケージ、プリント配線板の製造分野等で使用することができる。

【符号の説明】

【0033】

1 サポート基材

2 粘着層(粘着面)

3 銅箔

3A 銅箔

4 キャリア基材

5 中間体

6 レジスト層

7 形成パターン

9 所定の電極パターン(所定の導体パターン)

10 プリプレグ

11 積層用の銅箔

12 積層体

13 積層体の周縁部

【特許請求の範囲】

【請求項1】

銅箔を使用して薄い配線板を製造する配線板の製造方法であって、サポート基材の粘着面に厚さ12μm以下の銅箔を着脱自在に粘着して中間体を構成し、この中間体の銅箔に所定の導体パターンをアディティブ法により形成し、中間体の所定の導体パターンにプリプレグと積層用の銅箔とを積層プレスして積層体を構成するとともに、この積層体の積層用の銅箔に所定の導体パターンを形成し、積層体からサポート基材を取り外した後、積層体のプリプレグから銅箔をエッチング法により除去して所定の導体パターンとプリプレグとを略面一に揃えることを特徴とする配線板の製造方法。

【請求項2】

積層体の積層用の銅箔にプリプレグを介し積層用の銅箔を新たに積層プレスし、この新たな積層用の銅箔に所定の導体パターンを形成する処理を繰り返すことにより、積層体を多層化する請求項1記載の配線板の製造方法。

【請求項1】

銅箔を使用して薄い配線板を製造する配線板の製造方法であって、サポート基材の粘着面に厚さ12μm以下の銅箔を着脱自在に粘着して中間体を構成し、この中間体の銅箔に所定の導体パターンをアディティブ法により形成し、中間体の所定の導体パターンにプリプレグと積層用の銅箔とを積層プレスして積層体を構成するとともに、この積層体の積層用の銅箔に所定の導体パターンを形成し、積層体からサポート基材を取り外した後、積層体のプリプレグから銅箔をエッチング法により除去して所定の導体パターンとプリプレグとを略面一に揃えることを特徴とする配線板の製造方法。

【請求項2】

積層体の積層用の銅箔にプリプレグを介し積層用の銅箔を新たに積層プレスし、この新たな積層用の銅箔に所定の導体パターンを形成する処理を繰り返すことにより、積層体を多層化する請求項1記載の配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−115315(P2013−115315A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261805(P2011−261805)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]