配線板の製造法

【課題】作業を煩雑にすることなく、放熱性の良好な配線板を提供する。

【解決手段】金属板2と、金属板2を支持する支持体4とを、接着性を有する接着層2を介して固定する固定工程と、金属板2の一部をエッチングによって除去して金属板2がつながらない凹部を形成し、金属板2の残部を凸部5とする凸部形成工程と、凹部の全部または一部を絶縁物としてのプリプレグ7で充填して、凸部5とプリプレグ7とを加熱を伴うプレスによって固着させた固着物9を形成する充填工程と、固着物9に配線層11を形成する配線層形成工程と、接着層3および支持体4を固着物9から取り除く剥離工程と、を有する。

【解決手段】金属板2と、金属板2を支持する支持体4とを、接着性を有する接着層2を介して固定する固定工程と、金属板2の一部をエッチングによって除去して金属板2がつながらない凹部を形成し、金属板2の残部を凸部5とする凸部形成工程と、凹部の全部または一部を絶縁物としてのプリプレグ7で充填して、凸部5とプリプレグ7とを加熱を伴うプレスによって固着させた固着物9を形成する充填工程と、固着物9に配線層11を形成する配線層形成工程と、接着層3および支持体4を固着物9から取り除く剥離工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線板の製造法に関する。

【背景技術】

【0002】

発光ダイオード等の高発熱部品の高密度実装のためには、部品が実装される配線板に高い放熱性が要求されている。そのため、放熱性の良好な配線板を得る一手段として、2層以上に積層された金属のクラッド材を用い、表面の金属板をエッチング技術によって凸部となる柱状部を形成し、その柱状部の周囲に絶縁層を形成する配線板の製造技術が提案されている(特許文献1参照)。この製造技術によって得られる配線板は、柱状部をヒートシンクとして利用できることから、放熱性が良好である。

【0003】

【特許文献1】国際公開第2007/037075号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし金属のクラッド材は、真空中での処理によって製造できるものであるが、その作業は煩雑である。

【0005】

そこで、本発明が解決しようとする課題は、作業を煩雑にすることなく、放熱性の良好な配線板を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る配線板の製造法は、金属板と、金属板を支持する支持体とを、接着性を有する接着層を介して固定する固定工程と、金属板の一部を除去して金属板がつながらない凹部を形成し、金属板の残部を凸部とする凸部形成工程と、凹部の全部または一部を絶縁物で充填して、凸部と絶縁物とを固着させた固着物を形成する充填工程と、固着物面に配線層を形成する配線層形成工程と、接着層および支持体を固着物から取り除く剥離工程と、を有する。

【0007】

本発明に係る配線板の製造法によれば、凸部として残った金属板がヒートシンクとしての役割を果たすことから、放熱性の良好な配線板を提供することができる。また、この配線板の製造の作業では、支持体と接着層によって金属板が固定された状態で金属板を凸部へと加工し、絶縁物を充填して絶縁物と凸部とを固着した固着物を形成した後に、接着層および支持体を固着物から取り除く剥離工程を行うものである。このように接着層を介して金属板と支持体の固定、剥離を行う作業は大気中でもできるため、作業性が良好となる。

【0008】

他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、固着物の、接着層と対向する面とは逆側の面に表側配線層を形成する表側配線層形成工程を有する。この方法を採用することによって、金属板の一部を除去するのにエッチング法を採用し、かつ接着層と対向する面とは逆側の面に凸部が露出する場合には、その凸部の露出面積が接着層と対向する面の凸部の露出面積よりも小さくなる。そのため凸部の小さい露出面では、その露出面を避けた配線層のパターニングをしやすくなる。

【0009】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程では、銅箔を絶縁物または固着物に載置し、プレスにて凸部および固着物に銅箔を固定する工程を有する。この方法を採用することによって、絶縁物上への配線層と固着物との密着強度を高くできる。

【0010】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、凸部形成工程の後かつ充填工程前に、露出する接着層に粉末を被着させる粉末被着工程と、剥離工程の後に、粉末を除去して固着物の表面を粗面化する粗面化工程と、粗面化した絶縁物の表面に無電解めっき層を形成するめっき工程と、無電解めっき層の一部を除去し、残った無電解めっき層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0011】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、凸部形成工程の後かつ充填工程前に、露出する接着層に導電層を形成する導電層形成工程と、剥離工程の後に、露出する導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0012】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、導電層形成工程は、導電性粉末を接着層に被着させる工程を有している。この方法を採用することによって、導電性粉末を散布する等、容易な方法で導電層形成工程を行うことができる。

【0013】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、金属板の接着層と対向する面側に、金属板の一部を除去する際に除去されない導電性のレジスト層を設け、凸部形成工程の後かつ充填工程前に、露出するレジスト層に導電層を電解めっき法によって形成する導電層形成工程と、剥離工程の後に、露出するレジスト層を除去し、さらに導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0014】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層と凸部とが接触している。この方法を採用することによって、配線板に蓄積される熱が、配線層を介してヒートシンクの役割を果たす凸部に効率良く伝達される。

【0015】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層を複数形成し、複数の配線層が、凸部によって接続されている。この方法を採用することによって、複数の配線層の配線を接続する役割をも凸部が果たすことができる。特に、固着物の両面に配線層が形成されている場合には、凸部によって固着物の両面に渡って配線層を電気接続させることができる。

【0016】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、接着層は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備え、支持体と対向する第2の粘着層の粘着力が、基材を挟んで逆側の第1の粘着層の粘着力よりも強いものとしている。この方法を採用することによって、剥離工程で、固着物と支持体とを剥がすように応力を付与した場合、接着層が支持体の方に接着した状態で剥がれる。そのため、固着物側に接着層が接着することなく、固着物から接着層のみを剥がす作業を要しない。

【0017】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、接着層および支持体は、繰り返し使用されるものであることとしている。この方法を採用することによって、配線板の製造コストを低減できる。

【発明の効果】

【0018】

本発明によって、作業を煩雑にすることなく、放熱性の良好な配線板を提供することができる。

【発明を実施するための最良の形態】

【0019】

(第1の実施の形態)

第1の実施の形態に係る配線板1の製造法について、図面を参照しながら説明する。図1および図2は、配線板1の製造の各過程を配線板1の仕掛品および配線板1の縦断面図として示す図である。図1の(A)から(H)に進むに従い、そしてその後図2の(A)から(C)に進むに従い、配線板1の製造が進行する。

【0020】

第1の実施の形態の配線板1の製造法は、図1(A)に示すように、まず金属板2と、接着層3と、金属板2を支持する支持体4を用意する。ここで、金属板2は銅板である。

【0021】

また接着層3には、TACONIC社製の製品名「TACSIL F20」を使用する。この接着層3は、基材としてポリテトラフルオロエチレン(PTFE)にガラスクロスを混入したシートを用いている。そして、その基材の一方の面に形成された接着性を有するシート状の第1の粘着層(図示省略)は、シリコン化合物からなる。そして、その基材の他方の面に形成された接着性を有するシート状の第2の粘着層(図示省略)は、高耐熱性シリコン粘着剤である。第2の粘着層は、第1の粘着層の5倍以上の粘着力を有している。第1および第2の粘着層ならびに基材は、耐熱性、耐酸性かつ耐アルカリ性を有する。そして、支持体4の繰り返しの使用によって第1の粘着層の粘着力が低下しても、エチルアルコールまたはイソプロピルアルコール等のアルコール系の有機溶剤で洗浄することで、粘着力が復活し、繰り返し使用できる。

【0022】

また支持体4には、ステンレスの板を使用する。そして、図1(B)に示すように、金属板2と支持体4とを接着層3を介して固定する。このとき、接着層3の第1の粘着層は金属板2に、接着層3の第2の粘着層は支持体4に、それぞれ固着するようにする。これで固定工程が終了する。

【0023】

次に図1(C)に示すように、金属板2の露出面のうち、ヒートシンクの役割を果たす凸部5を形成したい場所に、ニッケルからなるレジスト6を配置する。そしてアンモニアアルカリエッチングを行うと、図1(D)に示すように、金属板2のうちレジスト6が配置された部分以外が溶解し、金属板2の一部が除去されて金属板がつながらない凹部が形成され、かつ残った凸部5が形成される。これで凸部形成工程が終了する。なお、接着層3は、耐アルカリ性の第1の粘着層を有しているため、アンモニアアルカリエッチングによっても溶解せず、第1の粘着層の粘着力もほとんど低下せずに露出した状態となる。そしてニッケル剥離剤を用いてレジスト6を除去すると、図1(E)に示すように凸部5のみが接着層3および支持体4に固定された状態となる。

【0024】

次に、図1(F)に示すように、ガラス繊維シートにエポキシ樹脂を含浸させたプリプレグ7を3枚重ね合わせて接着層3の上に載置する。そのためには、凸部5の位置に相当するプリプレグ7の部分に穴を開け、その穴に凸部5を通す。そして、凸部5の頂上部分を形成するためにエッチングによって除去された金属板2に相当する部分にはプリプレグ7を配置しない。このプリプレグ7が絶縁物に相当する。すなわち凹部の一部が絶縁物によって充填されている。そして、銅箔8を凸部5およびプリプレグ7の上面全体に渡って配置する。

【0025】

そして銅箔8と凸部5とプリプレグ7とを加熱しながら上方からプレスする。すると、図1(G)に示すように、3枚のプリプレグ7が溶けて固まり、凸部5および銅箔8が一体となって固着して固着物9が形成される。また、凸部5および固着物9には銅箔8が強固に固定される。これで充填工程が終了する。なお、図1(G)では、プリプレグ7が加熱を伴うプレスによって一体化した部分のみに固着物9の「9」の符号を付しているが、固着物9は、プリプレグ7が加熱を伴うプレスによって一体化した部分および凸部5の両者を一体とした部材である。

【0026】

次に、銅箔8の表面を研磨する。この研磨は、図1(H)に示すように、凸部5の上面が露出するまで行う。この研磨の結果、銅箔8および凸部5の上面が粗面化される。その粗面化した面に、図2(A)に示すように銅めっきを施し、銅めっき層10を形成する。ここで実行するめっき法は、電解めっき法である。

【0027】

次に銅めっき層10の上面に配線パターンに対応する形状のレジストを配置し、アルカリエッチングを行う。そして、その後そのレジストを除去して、残った銅箔8および銅めっき層10が配線パターン形状として残り、図2(B)に示すように配線層11が形成される。これで配線層形成工程(表側配線層形成工程)が終了する。この配線層11は、表側配線層となる。ここで、表側とは、固着物9の接着層3と対向する面とは逆の面のことを言い、裏側とは、固着物9の接着層3と対向する面側のことを言い、表、裏は仮の名称である。また、配線層11と凸部5とが接触している。

【0028】

次に、支持体4と固着物9とを剥がす方向に、両者に対して応力を付与する。すると、図2(C)に示すように固着物9と接着層3の第1の粘着層との界面が剥がれる。しかし、支持体4と接着層3との界面、すなわち支持体4と第2の粘着層との接着は維持されている。これで剥離工程および第1の実施の形態に係る配線板1の製造が終了する。この結果、本実施の形態に係る配線板1を得ることができる。また、支持体4と接着層3は、両者が接着した状態で、次の配線板1の製造に繰り返し使用することができる。

【0029】

(第2の実施の形態)

第2の実施の形態に係る配線板1Aの製造法について、図面を参照しながら説明する。図3および図4は、第2の実施の形態に係る配線板1Aの製造の各過程を配線板1Aの仕掛品および配線板1Aの縦断面図として示す図である。図3の(A)から(H)に進むに従い、そしてその後、図4の(A)から(E)に進むに従い、配線板1Aの製造が進行する。なお、第1の実施の形態に係る配線板1と同一の部材、同一の機能を有する部材には、図1および図2の中の符号と同一の符号を付して説明する。

【0030】

第2の実施の形態の配線板1Aの製造法における、図3(A)〜(E)に示す凸部5を形成するまでの方法および用いる部材は、第1の実施の形態の配線板1の製造法における図1(A)〜(E)に示すものと同一であるため、説明を省略する。

【0031】

図3(F)は、露出した接着層3の第1の粘着層の上に導電層の一部を形成した状態を示している。この導電層の一部は、導電性粉末となる銅粉からなる銅粉層12で形成される層である。この銅粉層12は、粉末散布法(ふりかけ法)によって第1の粘着層の上に過剰量被着させ、第1の粘着層に被着しない分は回収して形成する。よって、この銅粉層12の厚みは第1の粘着層の上で略均一になっている。これで導電層形成工程の一部が終了する。

【0032】

次に、図3(G)に示すように銅粉層12の上に電解めっき法によって電解銅めっき層13を形成する。この電解銅めっき層13が導電層の一部となる。そして、銅粉層12および電解銅めっき層13が導電層を構成する。これで導電層形成工程の全部が終了する。

【0033】

図3(H)、図4(A)および図4(B)についての説明は、それぞれ図1(F)、図1(G)および図2(C)についてした説明と略同一であるので、省略する。ここで、図4(A)および図4(B)に示す固着物9Aは、図1(G)、図1(H)および図2(A)〜(C)に示す固着物9に銅粉層12および電解銅めっき層13が付加されているため、固着物9と区別するため、「固着物9A」としている。また、この第2の実施の形態では、配線層11を形成する前に、支持体4を固着物9Aから剥がしている。

【0034】

図4(C)には、剥離工程を終了した固着物9Aの銅箔8の表面を研磨した状態を示している。この研磨は、凸部5の上面が露出するまで行う。また、銅粉層12に対しても研磨を行う。この研磨の結果、銅箔8および凸部5の上面が粗面化される。また、銅粉層12の一部または全部が除去され、電解銅めっき層13が露出し、電解銅めっき層13の表面も粗面化される。固着物9Aの状態から、この銅粉層12の一部または全部を無くした固着物を以下、固着物9Bと記す。

【0035】

それらの粗面化した面に、図4(D)に示すように銅めっきを行い、銅箔8および凸部5の上面には銅めっき層10を形成し、電解銅めっき層13の表面にも銅めっき層10Aを形成する。ここで実行するめっき法は、導電層の一部である電解銅めっき層13を用いて行う電解めっき法である。

【0036】

次に、銅めっき層10および銅めっき層10Aの上面に配線パターンに対応する形状のレジストを配置し、アルカリエッチングを行い、その後そのレジストを除去して、残った銅箔8、凸部5、電解銅めっき層13および銅めっき層10Aが配線パターン形状として残り、図4(E)に示すように、固着物9Bの両面に配線層11,11Aが形成される。これで配線層形成工程(表側配線層形成工程、裏側配線層形成工程)および第2の実施の形態に係る配線板1Aの製造が終了する。この結果、本実施の形態に係る配線板1Aを得ることができる。

【0037】

配線層11は、図2(C)に示す配線層11と同様に、接着層2と対向していた固着物9B面とは逆側の面に形成された配線層である。配線層11Aは、接着層2と対向していた固着物9B面に形成された配線層である。配線層11Aは、電解銅めっき層13と銅めっき層10Aとから構成されている。ここで配線層11は、表側配線層となり、配線層11Aは、裏側配線層となる。また、配線層11,11Aの一部または全部と凸部5とが接触している。また、複数の配線層11,11Aが固着物9Bの両面に形成され、その複数の配線層11,11Aが、凸部5によって接続されている。

【0038】

(第1および第2の実施の形態の主な効果)

以上説明したように、第1および第2の実施の形態に係る配線板1,1Aの製造法は、金属板2と支持体4とを接着層3を介して固定する固定工程を有する。そして、金属板2の一部をエッチングによって除去して凹部を形成し、金属板2の残部を凸部5とする凸部形成工程を有する。そして、凹部の一部を絶縁物としてのプリプレグ7で充填して、凸部5とプリプレグ7とを加熱を伴うプレスによって固着させた固着物9を形成する充填工程を有する。そして、固着物9の面に配線層11を形成する配線層形成工程を有する。そして、接着層3および支持体4を固着物9から取り除く剥離工程を有する。このことによって、製造された配線板1,1Aにはヒートシンクの役割を果たす凸部5が形成されることとなり、放熱性の良好な配線板1,1Aを提供することができる。また、接着層3を介して金属板2と支持体4の固定、剥離を行う作業は大気中でもできるため、作業性が良好となる。

【0039】

また、第1および第2の実施の形態に係る配線層形成工程では、固着物9の、接着層3と対向する面とは逆側の面に表側配線層11を形成する表側配線層形成工程を行っている。そして本形態では、金属板2の一部を除去するのにエッチング法を採用し、かつ接着層3と対向する面とは逆側の面に凸部5を露出させている。すると、接着層3と対向する面とは逆側の面の凸部5の露出面積が接着層と対向する面の凸部5の露出面積よりも小さくなる。そのため、凸部5の小さい露出面では凸部5の露出面を避けた、表側配線層11のパターニングがしやすくなる。また、第1の実施の形態に係る配線層形成工程では、固着物9を支持体4に固定したまま表側配線層11を形成することができ、固着物9の取り扱い性が良好な状態で作業をすることができる。

【0040】

また、第1および第2の実施の形態に係る表側配線層形成工程では、銅箔8をプリプレグ7および凸部5の上に載置し、それらの上からの加熱を伴うプレスにて凸部5および固着物9,9Aに銅箔8を固定している。このことによって、表側配線層11と固着物9,9Aとの密着強度を高くできる。特に、プレスが加熱を伴うことにより一旦エポキシ樹脂部分が溶融する。その状態の溶融物は接着剤の役割を果たすことから、それが固化した後は、より表側配線層11と固着物9,9Aとの密着強度を高くできる。

【0041】

また、第2の実施の形態に係る裏側配線層形成工程では、露出する接着層3に銅粉層12および電解銅めっき層13をこの順に形成して導電層を形成し、剥離工程の後に裏側配線層11Aを形成している。このことによって、固着物9Aの、接着層3と対向する面に裏側配線層11Aを形成できる。そのため、表側配線層11をも有する場合は、固着物9Aの両面に配線層11,11Aを形成することができる。なお、電解銅めっき層13は、緻密なパターニングをし易い利点がある。

【0042】

また、第2の実施の形態に係る導電層形成工程は、銅粉を接着層3に被着させる工程を有している。このことによって、粉末散布法等、容易な方法で導電層形成工程を行うことができる。

【0043】

また、第1および第2の実施の形態に係る配線板1,1Aは、各配線層11,11Aの一部または全部と凸部5とが接触している。このことによって、配線板1,1Aに蓄積される熱を配線層11,11Aを介してヒートシンクの役割を果たす凸部5に効率良く伝達できる。

【0044】

また、第2の実施の形態に係る配線板1Aは、配線層11,11Aを複数有し、複数の配線層11,11Aが、凸部5によって接続されている。このことによって、固着物9Bの両面に形成されている表側配線層11と配線層11Aとを、凸部5によって電気接続させることができる。

【0045】

また、第1および第2の実施の形態に係る接着層3は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備えている。そして、支持体4と対向する第1の粘着層の粘着力を、基材を挟んで逆側の第2の粘着層の粘着力よりも強いものとしている。このことによって、剥離工程で、固着物9,9Aと支持体4とを剥がす方向に応力を付与すると、接着層3が支持体の方に接着した状態で剥がすことができる。そのことから、固着物9,9A側に接着層3が接着することなく、固着物9,9Aから接着層3のみを剥がす作業を要しない。

【0046】

また、第1および第2の実施の形態に係る接着層3および支持体4は、繰り返し使用されるものである。また、使用によって第1の粘着層の粘着力が低下しても、アルコール系の有機溶剤を用いて洗浄することで、粘着力が復活する。このことによって、配線板1,1Aの製造コストを低減できる。

【0047】

(他の形態)

上述した第1および第2の実施の形態は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において種々変形実施が可能である。

【0048】

上述した第1および第2の実施の形態では、固着物9,9Aの、接着層3と対向する面とは逆側の面に表側配線層11を形成している。しかし、固着物9,9Aの、接着層3と対向する面にのみ裏側配線層11A等の配線層を形成しても良い。また配線層は、配線板の内層にも形成でき、4層板、8層板等の多層配線板とすることができる。

【0049】

また、上述した第2の実施の形態では、固着物9Aの、接着層3と対向する面に裏側配線層11Aを形成している。しかし固着物9,9Aの、接着層3と対向する面に配線層を形成する方法は、第2の実施の形態における方法に限らない。

【0050】

たとえば他の配線板の製造法としては、上述の固定工程と、凸部形成工程と、充填工程と、配線層形成工程と、剥離工程とを有するようにする。そして、配線層形成工程では、凸部形成工程の後かつ充填工程前に、露出する接着層3に粉末を被着させる粉末被着工程を有するようにする。そして、剥離工程の後に、粉末を除去して固着物の表面を粗面化する粗面化工程を有するようにする。そして、粗面化した固着物の表面に無電解めっき層を形成するめっき工程を有するようにする。そして、無電解めっき層の一部を除去し、残った無電解めっき層を用いて裏側配線層を形成する裏側配線層形成工程を有するようにする。このような工程を経ることで、固着物の、接着層3と対向する面に裏側配線層を形成することができる。

【0051】

ここで、上述の粉末被着工程に用いる粉末は、酸処理等によって除去できるものが好ましい。たとえば、炭酸カルシウム粉末等が好適である。このような粉末を用いて粗面化工程を行うことで、めっき工程で形成する無電解めっき層と固着物との密着性が良好となる。

【0052】

また、たとえば他の配線板の製造法としては、上述の固定工程と、凸部形成工程と、充填工程と、配線層形成工程と、剥離工程とを有するようにする。そして、金属板の接着層と対向する面側に、金属板の一部を除去する際に除去されない導電性のレジスト層を設けるようにする。そして、凸部形成工程の後かつ充填工程前に、露出するレジスト層に電解めっき法によって導電層を形成する導電層形成工程を有するようにする。そして、剥離工程の後に、露出するレジスト層を除去し、さらに導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程を有するようにする。このような工程を経ることで、固着物の、接着層3と対向する面に裏側配線層を形成することができる。

【0053】

ここで、レジスト層には、たとえばニッケル箔等、凸部形成工程において、凸部5を形成するためのアンモニアアルカリエッチングによって除去されないものを用いる。そしてレジスト層の導電性を利用して、レジスト層の表面に電解めっき法によって銅等のめっき層(導電層)を形成する。その後、レジスト層を剥離剤で除去する。そしてその導電層をエッチング等の方法で裏側配線層とする。この銅等のめっき層は、緻密なパターニングをし易い利点がある。なお、レジスト層とは反対側の金属板2の面には、レジスト6を予め金属板2の表面に配置しておくこととしても良い。

【0054】

また、上述した第1および第2の実施の形態では、接着層3として、TACONIC社製の製品名「TACSIL F20」を使用している。しかし、この材料以外のもので接着層3を構成することができる。たとえばTACONIC社製の製品名「TACSIL F20−L」等を使用しても良い。

【0055】

また、上述した第1および第2の実施の形態では、接着層3として、基材と、その基材の両面に形成された第1と第2の粘着層を有するシート状のものとし、支持体4と対向する第2の粘着層の粘着力が、基材を挟んで逆側の第1の粘着層の粘着力よりも5倍以上強いものを用いている。しかし基材は接着層3の必須の構成部材ではない。また接着層3が基材を有し、その基材の両面に同一かつ同一の粘着層を設けるようにしても良い。また、基材の両面に別の材料からなる粘着層を配し、その粘着力を異ならせても良い。さらには、それらの粘着層の粘着力を異ならせず、同一としても良い。また接着層3の基材の両面に配置する別の粘着層の粘着力を異ならせる場合、支持体4と対向する粘着層の粘着力を、基材を挟んで逆側の粘着層の粘着力よりも弱くしても良い。さらに、支持体4と対向する第2の粘着層の粘着力を基材を挟んで逆側の第1の粘着層の粘着力よりも強いものを用いるにしても、第2の粘着層の粘着力が第1の粘着層の粘着力より5倍強いものでなく、1.5倍、2倍、3倍、4倍、6倍、10倍等の強さを持つものを用いても良い。さらに第2の粘着層の粘着力が第1の粘着層の粘着力よりも10倍以上強いものを用いることとしても良い。

【0056】

また、上述した第1および第2の実施の形態では、接着層3および支持体4は、繰り返し使用されるものとしている。しかし、使用可能回数が1回限りの接着層3または支持体4を用いることとしても良い。

【0057】

また、上述した第1および第2の実施の形態の製造過程では、接着層3と対向しない側の凸部5は露出している。また、凹部の一部が絶縁物によって充填されている。しかし、凹部の全部を絶縁物によって充填することができる。さらに、凹部と凹部以外の領域を絶縁物によって充填することで、プリプレグ7等の絶縁物で接着層3と対向しない側の凸部5を覆い、露出させないようにしても良い。このように接着層3と対向しない側の凸部5を露出させなくても、凸部5はヒートシンクとしての役割を果たすことができる。また接着層3と対向しない側の凸部5を露出させずに絶縁することによって、接着層3と対向しない側の固着物9,9B面の絶縁物の面積が増えて、表側配線層11のパターニングの自由度を増すことができる。

【0058】

また、上述した第2の実施の形態では、配線板1Aは、表側配線層11と裏側配線層11Aを有し、それらの配線層11,11Aが、凸部5によって接続されている。しかし、配線層11,11Aは、凸部5によって接続されなくても良い。また、複数の配線層を、凸部5によって接続する場合であっても、固着物9Bの片面でそのような構成を実現しても良い。たとえば、複数の表側配線層11を同一の凸部5に接触させることができる。複数の表側配線層11を同一の凸部5に接触させる構成は、上述した第1の実施の形態の固着物9の表側配線層11の形成面においても実現できる。

【0059】

また、上述した第1および第2の実施の形態では、金属板2には銅板を用い、支持体4にはステンレス板を用いている。しかし、金属板2および支持体4の材質は、これらに限定されず、適宜他の材質の金属板2および支持体4を使用することができる。たとえば金属板2には、エッチング可能なステンレス、アルミニウム、クロム、金、鉄等を用いることができる。ただし、銅は安価で熱伝導性に優れることから金属板2(凸部5)の材質として好ましい。また、支持体4には、アルミニウム等の金属の他、樹脂またはガラス繊維が混入された樹脂等を用いることができる。

【0060】

また、上述した第2の実施の形態では、導電層形成工程では、銅粉を接着層3に被着させている。しかし、銅粉等の金属粉に代えて銅箔などの金属箔を接着層3に被着させることとしても良い。金属箔を用いる場合には、厚みが十分に厚い金属箔を用いれば、その後の電解銅めっき層13を形成する工程を省略できる可能性がある。

【0061】

また、上述した第1および第2の実施の形態では、表側配線層形成工程において、銅箔8をプリプレグ7の上に載置し、加熱を伴うプレスにて凸部5および固着物9,9Aに銅箔8を固定している。しかし、絶縁物として常温で硬化する接着剤等を用いる場合には、加熱は必要ではない。また、絶縁物として常温で硬化する接着剤等を用い、その後、凸部5および固着物の表面に無電解めっきを施す等すれば、銅箔8およびプレスは必要ではない。また、第2の実施の形態において、剥離工程後、電解銅めっき層13と固着物9Bとを密着させるプレスを行うこととしても良い。

【0062】

また、上述した第1および第2の実施の形態では、銅めっき層10、電解銅めっき層13の形成に電解めっき法を採用している。しかし電解めっき法に代えて無電解めっき法を採用しても良い。また、電解めっき法によらず、銅箔等の金属箔を貼付する等の方法を採用しても良い。

【0063】

また、上述した第1および第2の実施の形態では、表側配線層11を形成する際に、金属板2の露出面のうち、凸部5を形成したい場所に、ニッケルからなるレジスト6を、固定工程の後に配置している。しかし、レジスト6は、予め金属板2の表面に配置しておくこととしても良い。また、レジスト6には、ニッケルに代えて銅、錫、はんだ等からなるもの、または樹脂からなるドライフィルム等を用いることができる。

【図面の簡単な説明】

【0064】

【図1】本発明の第1の実施の形態に係る配線板の製造法を示す図で、各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(H)に進むに従って、配線板の製造が進行する状況を示す図である。

【図2】本発明の第1の実施の形態に係る配線板の製造法を示す図で、図1の(H)の工程の後の配線板の製造の各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(C)に進むに従って、配線板の製造が進行する状況を示す図である。

【図3】本発明の第2の実施の形態に係る配線板の製造法を示す図で、各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(H)に進むに従って、配線板の製造が進行する状況を示す図である。

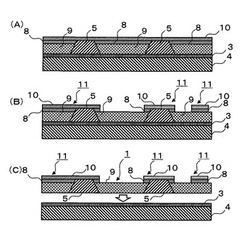

【図4】本発明の第2の実施の形態に係る配線板の製造法を示す図で、図3の(H)の工程の後の配線板の製造の各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(E)に進むに従って、配線板の製造が進行する状況を示す図である。

【符号の説明】

【0065】

1,1A 配線板

2 金属板

3 接着層

4 支持体

5 凸部

7 プリプレグ(絶縁物)

8 銅箔

9,9A,9B 固着物

11 配線層(表側配線層)

11A 配線層(裏側配線層)

12 銅粉層(導電層の一部、導電性粉末)

13 電解銅めっき層(導電層の一部)

【技術分野】

【0001】

本発明は、配線板の製造法に関する。

【背景技術】

【0002】

発光ダイオード等の高発熱部品の高密度実装のためには、部品が実装される配線板に高い放熱性が要求されている。そのため、放熱性の良好な配線板を得る一手段として、2層以上に積層された金属のクラッド材を用い、表面の金属板をエッチング技術によって凸部となる柱状部を形成し、その柱状部の周囲に絶縁層を形成する配線板の製造技術が提案されている(特許文献1参照)。この製造技術によって得られる配線板は、柱状部をヒートシンクとして利用できることから、放熱性が良好である。

【0003】

【特許文献1】国際公開第2007/037075号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし金属のクラッド材は、真空中での処理によって製造できるものであるが、その作業は煩雑である。

【0005】

そこで、本発明が解決しようとする課題は、作業を煩雑にすることなく、放熱性の良好な配線板を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る配線板の製造法は、金属板と、金属板を支持する支持体とを、接着性を有する接着層を介して固定する固定工程と、金属板の一部を除去して金属板がつながらない凹部を形成し、金属板の残部を凸部とする凸部形成工程と、凹部の全部または一部を絶縁物で充填して、凸部と絶縁物とを固着させた固着物を形成する充填工程と、固着物面に配線層を形成する配線層形成工程と、接着層および支持体を固着物から取り除く剥離工程と、を有する。

【0007】

本発明に係る配線板の製造法によれば、凸部として残った金属板がヒートシンクとしての役割を果たすことから、放熱性の良好な配線板を提供することができる。また、この配線板の製造の作業では、支持体と接着層によって金属板が固定された状態で金属板を凸部へと加工し、絶縁物を充填して絶縁物と凸部とを固着した固着物を形成した後に、接着層および支持体を固着物から取り除く剥離工程を行うものである。このように接着層を介して金属板と支持体の固定、剥離を行う作業は大気中でもできるため、作業性が良好となる。

【0008】

他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、固着物の、接着層と対向する面とは逆側の面に表側配線層を形成する表側配線層形成工程を有する。この方法を採用することによって、金属板の一部を除去するのにエッチング法を採用し、かつ接着層と対向する面とは逆側の面に凸部が露出する場合には、その凸部の露出面積が接着層と対向する面の凸部の露出面積よりも小さくなる。そのため凸部の小さい露出面では、その露出面を避けた配線層のパターニングをしやすくなる。

【0009】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程では、銅箔を絶縁物または固着物に載置し、プレスにて凸部および固着物に銅箔を固定する工程を有する。この方法を採用することによって、絶縁物上への配線層と固着物との密着強度を高くできる。

【0010】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、凸部形成工程の後かつ充填工程前に、露出する接着層に粉末を被着させる粉末被着工程と、剥離工程の後に、粉末を除去して固着物の表面を粗面化する粗面化工程と、粗面化した絶縁物の表面に無電解めっき層を形成するめっき工程と、無電解めっき層の一部を除去し、残った無電解めっき層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0011】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層形成工程は、凸部形成工程の後かつ充填工程前に、露出する接着層に導電層を形成する導電層形成工程と、剥離工程の後に、露出する導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0012】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、導電層形成工程は、導電性粉末を接着層に被着させる工程を有している。この方法を採用することによって、導電性粉末を散布する等、容易な方法で導電層形成工程を行うことができる。

【0013】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、金属板の接着層と対向する面側に、金属板の一部を除去する際に除去されない導電性のレジスト層を設け、凸部形成工程の後かつ充填工程前に、露出するレジスト層に導電層を電解めっき法によって形成する導電層形成工程と、剥離工程の後に、露出するレジスト層を除去し、さらに導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、を有する。この方法を採用することによって、固着物の、接着層と対向する面に裏側配線層を形成できる。そのため、表側配線層をも有する場合は、固着物の両面に配線層を形成することができる。

【0014】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層と凸部とが接触している。この方法を採用することによって、配線板に蓄積される熱が、配線層を介してヒートシンクの役割を果たす凸部に効率良く伝達される。

【0015】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、配線層を複数形成し、複数の配線層が、凸部によって接続されている。この方法を採用することによって、複数の配線層の配線を接続する役割をも凸部が果たすことができる。特に、固着物の両面に配線層が形成されている場合には、凸部によって固着物の両面に渡って配線層を電気接続させることができる。

【0016】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、接着層は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備え、支持体と対向する第2の粘着層の粘着力が、基材を挟んで逆側の第1の粘着層の粘着力よりも強いものとしている。この方法を採用することによって、剥離工程で、固着物と支持体とを剥がすように応力を付与した場合、接着層が支持体の方に接着した状態で剥がれる。そのため、固着物側に接着層が接着することなく、固着物から接着層のみを剥がす作業を要しない。

【0017】

また、他の本発明に係る配線板の製造法は、上述の発明に加え、接着層および支持体は、繰り返し使用されるものであることとしている。この方法を採用することによって、配線板の製造コストを低減できる。

【発明の効果】

【0018】

本発明によって、作業を煩雑にすることなく、放熱性の良好な配線板を提供することができる。

【発明を実施するための最良の形態】

【0019】

(第1の実施の形態)

第1の実施の形態に係る配線板1の製造法について、図面を参照しながら説明する。図1および図2は、配線板1の製造の各過程を配線板1の仕掛品および配線板1の縦断面図として示す図である。図1の(A)から(H)に進むに従い、そしてその後図2の(A)から(C)に進むに従い、配線板1の製造が進行する。

【0020】

第1の実施の形態の配線板1の製造法は、図1(A)に示すように、まず金属板2と、接着層3と、金属板2を支持する支持体4を用意する。ここで、金属板2は銅板である。

【0021】

また接着層3には、TACONIC社製の製品名「TACSIL F20」を使用する。この接着層3は、基材としてポリテトラフルオロエチレン(PTFE)にガラスクロスを混入したシートを用いている。そして、その基材の一方の面に形成された接着性を有するシート状の第1の粘着層(図示省略)は、シリコン化合物からなる。そして、その基材の他方の面に形成された接着性を有するシート状の第2の粘着層(図示省略)は、高耐熱性シリコン粘着剤である。第2の粘着層は、第1の粘着層の5倍以上の粘着力を有している。第1および第2の粘着層ならびに基材は、耐熱性、耐酸性かつ耐アルカリ性を有する。そして、支持体4の繰り返しの使用によって第1の粘着層の粘着力が低下しても、エチルアルコールまたはイソプロピルアルコール等のアルコール系の有機溶剤で洗浄することで、粘着力が復活し、繰り返し使用できる。

【0022】

また支持体4には、ステンレスの板を使用する。そして、図1(B)に示すように、金属板2と支持体4とを接着層3を介して固定する。このとき、接着層3の第1の粘着層は金属板2に、接着層3の第2の粘着層は支持体4に、それぞれ固着するようにする。これで固定工程が終了する。

【0023】

次に図1(C)に示すように、金属板2の露出面のうち、ヒートシンクの役割を果たす凸部5を形成したい場所に、ニッケルからなるレジスト6を配置する。そしてアンモニアアルカリエッチングを行うと、図1(D)に示すように、金属板2のうちレジスト6が配置された部分以外が溶解し、金属板2の一部が除去されて金属板がつながらない凹部が形成され、かつ残った凸部5が形成される。これで凸部形成工程が終了する。なお、接着層3は、耐アルカリ性の第1の粘着層を有しているため、アンモニアアルカリエッチングによっても溶解せず、第1の粘着層の粘着力もほとんど低下せずに露出した状態となる。そしてニッケル剥離剤を用いてレジスト6を除去すると、図1(E)に示すように凸部5のみが接着層3および支持体4に固定された状態となる。

【0024】

次に、図1(F)に示すように、ガラス繊維シートにエポキシ樹脂を含浸させたプリプレグ7を3枚重ね合わせて接着層3の上に載置する。そのためには、凸部5の位置に相当するプリプレグ7の部分に穴を開け、その穴に凸部5を通す。そして、凸部5の頂上部分を形成するためにエッチングによって除去された金属板2に相当する部分にはプリプレグ7を配置しない。このプリプレグ7が絶縁物に相当する。すなわち凹部の一部が絶縁物によって充填されている。そして、銅箔8を凸部5およびプリプレグ7の上面全体に渡って配置する。

【0025】

そして銅箔8と凸部5とプリプレグ7とを加熱しながら上方からプレスする。すると、図1(G)に示すように、3枚のプリプレグ7が溶けて固まり、凸部5および銅箔8が一体となって固着して固着物9が形成される。また、凸部5および固着物9には銅箔8が強固に固定される。これで充填工程が終了する。なお、図1(G)では、プリプレグ7が加熱を伴うプレスによって一体化した部分のみに固着物9の「9」の符号を付しているが、固着物9は、プリプレグ7が加熱を伴うプレスによって一体化した部分および凸部5の両者を一体とした部材である。

【0026】

次に、銅箔8の表面を研磨する。この研磨は、図1(H)に示すように、凸部5の上面が露出するまで行う。この研磨の結果、銅箔8および凸部5の上面が粗面化される。その粗面化した面に、図2(A)に示すように銅めっきを施し、銅めっき層10を形成する。ここで実行するめっき法は、電解めっき法である。

【0027】

次に銅めっき層10の上面に配線パターンに対応する形状のレジストを配置し、アルカリエッチングを行う。そして、その後そのレジストを除去して、残った銅箔8および銅めっき層10が配線パターン形状として残り、図2(B)に示すように配線層11が形成される。これで配線層形成工程(表側配線層形成工程)が終了する。この配線層11は、表側配線層となる。ここで、表側とは、固着物9の接着層3と対向する面とは逆の面のことを言い、裏側とは、固着物9の接着層3と対向する面側のことを言い、表、裏は仮の名称である。また、配線層11と凸部5とが接触している。

【0028】

次に、支持体4と固着物9とを剥がす方向に、両者に対して応力を付与する。すると、図2(C)に示すように固着物9と接着層3の第1の粘着層との界面が剥がれる。しかし、支持体4と接着層3との界面、すなわち支持体4と第2の粘着層との接着は維持されている。これで剥離工程および第1の実施の形態に係る配線板1の製造が終了する。この結果、本実施の形態に係る配線板1を得ることができる。また、支持体4と接着層3は、両者が接着した状態で、次の配線板1の製造に繰り返し使用することができる。

【0029】

(第2の実施の形態)

第2の実施の形態に係る配線板1Aの製造法について、図面を参照しながら説明する。図3および図4は、第2の実施の形態に係る配線板1Aの製造の各過程を配線板1Aの仕掛品および配線板1Aの縦断面図として示す図である。図3の(A)から(H)に進むに従い、そしてその後、図4の(A)から(E)に進むに従い、配線板1Aの製造が進行する。なお、第1の実施の形態に係る配線板1と同一の部材、同一の機能を有する部材には、図1および図2の中の符号と同一の符号を付して説明する。

【0030】

第2の実施の形態の配線板1Aの製造法における、図3(A)〜(E)に示す凸部5を形成するまでの方法および用いる部材は、第1の実施の形態の配線板1の製造法における図1(A)〜(E)に示すものと同一であるため、説明を省略する。

【0031】

図3(F)は、露出した接着層3の第1の粘着層の上に導電層の一部を形成した状態を示している。この導電層の一部は、導電性粉末となる銅粉からなる銅粉層12で形成される層である。この銅粉層12は、粉末散布法(ふりかけ法)によって第1の粘着層の上に過剰量被着させ、第1の粘着層に被着しない分は回収して形成する。よって、この銅粉層12の厚みは第1の粘着層の上で略均一になっている。これで導電層形成工程の一部が終了する。

【0032】

次に、図3(G)に示すように銅粉層12の上に電解めっき法によって電解銅めっき層13を形成する。この電解銅めっき層13が導電層の一部となる。そして、銅粉層12および電解銅めっき層13が導電層を構成する。これで導電層形成工程の全部が終了する。

【0033】

図3(H)、図4(A)および図4(B)についての説明は、それぞれ図1(F)、図1(G)および図2(C)についてした説明と略同一であるので、省略する。ここで、図4(A)および図4(B)に示す固着物9Aは、図1(G)、図1(H)および図2(A)〜(C)に示す固着物9に銅粉層12および電解銅めっき層13が付加されているため、固着物9と区別するため、「固着物9A」としている。また、この第2の実施の形態では、配線層11を形成する前に、支持体4を固着物9Aから剥がしている。

【0034】

図4(C)には、剥離工程を終了した固着物9Aの銅箔8の表面を研磨した状態を示している。この研磨は、凸部5の上面が露出するまで行う。また、銅粉層12に対しても研磨を行う。この研磨の結果、銅箔8および凸部5の上面が粗面化される。また、銅粉層12の一部または全部が除去され、電解銅めっき層13が露出し、電解銅めっき層13の表面も粗面化される。固着物9Aの状態から、この銅粉層12の一部または全部を無くした固着物を以下、固着物9Bと記す。

【0035】

それらの粗面化した面に、図4(D)に示すように銅めっきを行い、銅箔8および凸部5の上面には銅めっき層10を形成し、電解銅めっき層13の表面にも銅めっき層10Aを形成する。ここで実行するめっき法は、導電層の一部である電解銅めっき層13を用いて行う電解めっき法である。

【0036】

次に、銅めっき層10および銅めっき層10Aの上面に配線パターンに対応する形状のレジストを配置し、アルカリエッチングを行い、その後そのレジストを除去して、残った銅箔8、凸部5、電解銅めっき層13および銅めっき層10Aが配線パターン形状として残り、図4(E)に示すように、固着物9Bの両面に配線層11,11Aが形成される。これで配線層形成工程(表側配線層形成工程、裏側配線層形成工程)および第2の実施の形態に係る配線板1Aの製造が終了する。この結果、本実施の形態に係る配線板1Aを得ることができる。

【0037】

配線層11は、図2(C)に示す配線層11と同様に、接着層2と対向していた固着物9B面とは逆側の面に形成された配線層である。配線層11Aは、接着層2と対向していた固着物9B面に形成された配線層である。配線層11Aは、電解銅めっき層13と銅めっき層10Aとから構成されている。ここで配線層11は、表側配線層となり、配線層11Aは、裏側配線層となる。また、配線層11,11Aの一部または全部と凸部5とが接触している。また、複数の配線層11,11Aが固着物9Bの両面に形成され、その複数の配線層11,11Aが、凸部5によって接続されている。

【0038】

(第1および第2の実施の形態の主な効果)

以上説明したように、第1および第2の実施の形態に係る配線板1,1Aの製造法は、金属板2と支持体4とを接着層3を介して固定する固定工程を有する。そして、金属板2の一部をエッチングによって除去して凹部を形成し、金属板2の残部を凸部5とする凸部形成工程を有する。そして、凹部の一部を絶縁物としてのプリプレグ7で充填して、凸部5とプリプレグ7とを加熱を伴うプレスによって固着させた固着物9を形成する充填工程を有する。そして、固着物9の面に配線層11を形成する配線層形成工程を有する。そして、接着層3および支持体4を固着物9から取り除く剥離工程を有する。このことによって、製造された配線板1,1Aにはヒートシンクの役割を果たす凸部5が形成されることとなり、放熱性の良好な配線板1,1Aを提供することができる。また、接着層3を介して金属板2と支持体4の固定、剥離を行う作業は大気中でもできるため、作業性が良好となる。

【0039】

また、第1および第2の実施の形態に係る配線層形成工程では、固着物9の、接着層3と対向する面とは逆側の面に表側配線層11を形成する表側配線層形成工程を行っている。そして本形態では、金属板2の一部を除去するのにエッチング法を採用し、かつ接着層3と対向する面とは逆側の面に凸部5を露出させている。すると、接着層3と対向する面とは逆側の面の凸部5の露出面積が接着層と対向する面の凸部5の露出面積よりも小さくなる。そのため、凸部5の小さい露出面では凸部5の露出面を避けた、表側配線層11のパターニングがしやすくなる。また、第1の実施の形態に係る配線層形成工程では、固着物9を支持体4に固定したまま表側配線層11を形成することができ、固着物9の取り扱い性が良好な状態で作業をすることができる。

【0040】

また、第1および第2の実施の形態に係る表側配線層形成工程では、銅箔8をプリプレグ7および凸部5の上に載置し、それらの上からの加熱を伴うプレスにて凸部5および固着物9,9Aに銅箔8を固定している。このことによって、表側配線層11と固着物9,9Aとの密着強度を高くできる。特に、プレスが加熱を伴うことにより一旦エポキシ樹脂部分が溶融する。その状態の溶融物は接着剤の役割を果たすことから、それが固化した後は、より表側配線層11と固着物9,9Aとの密着強度を高くできる。

【0041】

また、第2の実施の形態に係る裏側配線層形成工程では、露出する接着層3に銅粉層12および電解銅めっき層13をこの順に形成して導電層を形成し、剥離工程の後に裏側配線層11Aを形成している。このことによって、固着物9Aの、接着層3と対向する面に裏側配線層11Aを形成できる。そのため、表側配線層11をも有する場合は、固着物9Aの両面に配線層11,11Aを形成することができる。なお、電解銅めっき層13は、緻密なパターニングをし易い利点がある。

【0042】

また、第2の実施の形態に係る導電層形成工程は、銅粉を接着層3に被着させる工程を有している。このことによって、粉末散布法等、容易な方法で導電層形成工程を行うことができる。

【0043】

また、第1および第2の実施の形態に係る配線板1,1Aは、各配線層11,11Aの一部または全部と凸部5とが接触している。このことによって、配線板1,1Aに蓄積される熱を配線層11,11Aを介してヒートシンクの役割を果たす凸部5に効率良く伝達できる。

【0044】

また、第2の実施の形態に係る配線板1Aは、配線層11,11Aを複数有し、複数の配線層11,11Aが、凸部5によって接続されている。このことによって、固着物9Bの両面に形成されている表側配線層11と配線層11Aとを、凸部5によって電気接続させることができる。

【0045】

また、第1および第2の実施の形態に係る接着層3は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備えている。そして、支持体4と対向する第1の粘着層の粘着力を、基材を挟んで逆側の第2の粘着層の粘着力よりも強いものとしている。このことによって、剥離工程で、固着物9,9Aと支持体4とを剥がす方向に応力を付与すると、接着層3が支持体の方に接着した状態で剥がすことができる。そのことから、固着物9,9A側に接着層3が接着することなく、固着物9,9Aから接着層3のみを剥がす作業を要しない。

【0046】

また、第1および第2の実施の形態に係る接着層3および支持体4は、繰り返し使用されるものである。また、使用によって第1の粘着層の粘着力が低下しても、アルコール系の有機溶剤を用いて洗浄することで、粘着力が復活する。このことによって、配線板1,1Aの製造コストを低減できる。

【0047】

(他の形態)

上述した第1および第2の実施の形態は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において種々変形実施が可能である。

【0048】

上述した第1および第2の実施の形態では、固着物9,9Aの、接着層3と対向する面とは逆側の面に表側配線層11を形成している。しかし、固着物9,9Aの、接着層3と対向する面にのみ裏側配線層11A等の配線層を形成しても良い。また配線層は、配線板の内層にも形成でき、4層板、8層板等の多層配線板とすることができる。

【0049】

また、上述した第2の実施の形態では、固着物9Aの、接着層3と対向する面に裏側配線層11Aを形成している。しかし固着物9,9Aの、接着層3と対向する面に配線層を形成する方法は、第2の実施の形態における方法に限らない。

【0050】

たとえば他の配線板の製造法としては、上述の固定工程と、凸部形成工程と、充填工程と、配線層形成工程と、剥離工程とを有するようにする。そして、配線層形成工程では、凸部形成工程の後かつ充填工程前に、露出する接着層3に粉末を被着させる粉末被着工程を有するようにする。そして、剥離工程の後に、粉末を除去して固着物の表面を粗面化する粗面化工程を有するようにする。そして、粗面化した固着物の表面に無電解めっき層を形成するめっき工程を有するようにする。そして、無電解めっき層の一部を除去し、残った無電解めっき層を用いて裏側配線層を形成する裏側配線層形成工程を有するようにする。このような工程を経ることで、固着物の、接着層3と対向する面に裏側配線層を形成することができる。

【0051】

ここで、上述の粉末被着工程に用いる粉末は、酸処理等によって除去できるものが好ましい。たとえば、炭酸カルシウム粉末等が好適である。このような粉末を用いて粗面化工程を行うことで、めっき工程で形成する無電解めっき層と固着物との密着性が良好となる。

【0052】

また、たとえば他の配線板の製造法としては、上述の固定工程と、凸部形成工程と、充填工程と、配線層形成工程と、剥離工程とを有するようにする。そして、金属板の接着層と対向する面側に、金属板の一部を除去する際に除去されない導電性のレジスト層を設けるようにする。そして、凸部形成工程の後かつ充填工程前に、露出するレジスト層に電解めっき法によって導電層を形成する導電層形成工程を有するようにする。そして、剥離工程の後に、露出するレジスト層を除去し、さらに導電層の一部を除去し、残った導電層を用いて固着物の接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程を有するようにする。このような工程を経ることで、固着物の、接着層3と対向する面に裏側配線層を形成することができる。

【0053】

ここで、レジスト層には、たとえばニッケル箔等、凸部形成工程において、凸部5を形成するためのアンモニアアルカリエッチングによって除去されないものを用いる。そしてレジスト層の導電性を利用して、レジスト層の表面に電解めっき法によって銅等のめっき層(導電層)を形成する。その後、レジスト層を剥離剤で除去する。そしてその導電層をエッチング等の方法で裏側配線層とする。この銅等のめっき層は、緻密なパターニングをし易い利点がある。なお、レジスト層とは反対側の金属板2の面には、レジスト6を予め金属板2の表面に配置しておくこととしても良い。

【0054】

また、上述した第1および第2の実施の形態では、接着層3として、TACONIC社製の製品名「TACSIL F20」を使用している。しかし、この材料以外のもので接着層3を構成することができる。たとえばTACONIC社製の製品名「TACSIL F20−L」等を使用しても良い。

【0055】

また、上述した第1および第2の実施の形態では、接着層3として、基材と、その基材の両面に形成された第1と第2の粘着層を有するシート状のものとし、支持体4と対向する第2の粘着層の粘着力が、基材を挟んで逆側の第1の粘着層の粘着力よりも5倍以上強いものを用いている。しかし基材は接着層3の必須の構成部材ではない。また接着層3が基材を有し、その基材の両面に同一かつ同一の粘着層を設けるようにしても良い。また、基材の両面に別の材料からなる粘着層を配し、その粘着力を異ならせても良い。さらには、それらの粘着層の粘着力を異ならせず、同一としても良い。また接着層3の基材の両面に配置する別の粘着層の粘着力を異ならせる場合、支持体4と対向する粘着層の粘着力を、基材を挟んで逆側の粘着層の粘着力よりも弱くしても良い。さらに、支持体4と対向する第2の粘着層の粘着力を基材を挟んで逆側の第1の粘着層の粘着力よりも強いものを用いるにしても、第2の粘着層の粘着力が第1の粘着層の粘着力より5倍強いものでなく、1.5倍、2倍、3倍、4倍、6倍、10倍等の強さを持つものを用いても良い。さらに第2の粘着層の粘着力が第1の粘着層の粘着力よりも10倍以上強いものを用いることとしても良い。

【0056】

また、上述した第1および第2の実施の形態では、接着層3および支持体4は、繰り返し使用されるものとしている。しかし、使用可能回数が1回限りの接着層3または支持体4を用いることとしても良い。

【0057】

また、上述した第1および第2の実施の形態の製造過程では、接着層3と対向しない側の凸部5は露出している。また、凹部の一部が絶縁物によって充填されている。しかし、凹部の全部を絶縁物によって充填することができる。さらに、凹部と凹部以外の領域を絶縁物によって充填することで、プリプレグ7等の絶縁物で接着層3と対向しない側の凸部5を覆い、露出させないようにしても良い。このように接着層3と対向しない側の凸部5を露出させなくても、凸部5はヒートシンクとしての役割を果たすことができる。また接着層3と対向しない側の凸部5を露出させずに絶縁することによって、接着層3と対向しない側の固着物9,9B面の絶縁物の面積が増えて、表側配線層11のパターニングの自由度を増すことができる。

【0058】

また、上述した第2の実施の形態では、配線板1Aは、表側配線層11と裏側配線層11Aを有し、それらの配線層11,11Aが、凸部5によって接続されている。しかし、配線層11,11Aは、凸部5によって接続されなくても良い。また、複数の配線層を、凸部5によって接続する場合であっても、固着物9Bの片面でそのような構成を実現しても良い。たとえば、複数の表側配線層11を同一の凸部5に接触させることができる。複数の表側配線層11を同一の凸部5に接触させる構成は、上述した第1の実施の形態の固着物9の表側配線層11の形成面においても実現できる。

【0059】

また、上述した第1および第2の実施の形態では、金属板2には銅板を用い、支持体4にはステンレス板を用いている。しかし、金属板2および支持体4の材質は、これらに限定されず、適宜他の材質の金属板2および支持体4を使用することができる。たとえば金属板2には、エッチング可能なステンレス、アルミニウム、クロム、金、鉄等を用いることができる。ただし、銅は安価で熱伝導性に優れることから金属板2(凸部5)の材質として好ましい。また、支持体4には、アルミニウム等の金属の他、樹脂またはガラス繊維が混入された樹脂等を用いることができる。

【0060】

また、上述した第2の実施の形態では、導電層形成工程では、銅粉を接着層3に被着させている。しかし、銅粉等の金属粉に代えて銅箔などの金属箔を接着層3に被着させることとしても良い。金属箔を用いる場合には、厚みが十分に厚い金属箔を用いれば、その後の電解銅めっき層13を形成する工程を省略できる可能性がある。

【0061】

また、上述した第1および第2の実施の形態では、表側配線層形成工程において、銅箔8をプリプレグ7の上に載置し、加熱を伴うプレスにて凸部5および固着物9,9Aに銅箔8を固定している。しかし、絶縁物として常温で硬化する接着剤等を用いる場合には、加熱は必要ではない。また、絶縁物として常温で硬化する接着剤等を用い、その後、凸部5および固着物の表面に無電解めっきを施す等すれば、銅箔8およびプレスは必要ではない。また、第2の実施の形態において、剥離工程後、電解銅めっき層13と固着物9Bとを密着させるプレスを行うこととしても良い。

【0062】

また、上述した第1および第2の実施の形態では、銅めっき層10、電解銅めっき層13の形成に電解めっき法を採用している。しかし電解めっき法に代えて無電解めっき法を採用しても良い。また、電解めっき法によらず、銅箔等の金属箔を貼付する等の方法を採用しても良い。

【0063】

また、上述した第1および第2の実施の形態では、表側配線層11を形成する際に、金属板2の露出面のうち、凸部5を形成したい場所に、ニッケルからなるレジスト6を、固定工程の後に配置している。しかし、レジスト6は、予め金属板2の表面に配置しておくこととしても良い。また、レジスト6には、ニッケルに代えて銅、錫、はんだ等からなるもの、または樹脂からなるドライフィルム等を用いることができる。

【図面の簡単な説明】

【0064】

【図1】本発明の第1の実施の形態に係る配線板の製造法を示す図で、各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(H)に進むに従って、配線板の製造が進行する状況を示す図である。

【図2】本発明の第1の実施の形態に係る配線板の製造法を示す図で、図1の(H)の工程の後の配線板の製造の各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(C)に進むに従って、配線板の製造が進行する状況を示す図である。

【図3】本発明の第2の実施の形態に係る配線板の製造法を示す図で、各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(H)に進むに従って、配線板の製造が進行する状況を示す図である。

【図4】本発明の第2の実施の形態に係る配線板の製造法を示す図で、図3の(H)の工程の後の配線板の製造の各工程を配線板の仕掛品および配線板の縦断面図として示す図で、(A)から(E)に進むに従って、配線板の製造が進行する状況を示す図である。

【符号の説明】

【0065】

1,1A 配線板

2 金属板

3 接着層

4 支持体

5 凸部

7 プリプレグ(絶縁物)

8 銅箔

9,9A,9B 固着物

11 配線層(表側配線層)

11A 配線層(裏側配線層)

12 銅粉層(導電層の一部、導電性粉末)

13 電解銅めっき層(導電層の一部)

【特許請求の範囲】

【請求項1】

金属板と、上記金属板を支持する支持体とを、接着性を有する接着層を介して固定する固定工程と、

上記金属板の一部を除去して上記金属板がつながらない凹部を形成し、上記金属板の残部を凸部とする凸部形成工程と、

上記凹部の全部または一部を絶縁物で充填して、上記凸部と上記絶縁物とを固着させた固着物を形成する充填工程と、

上記固着物に配線層を形成する配線層形成工程と、

上記接着層および上記支持体を上記固着物から取り除く剥離工程と、

を有することを特徴とする配線板の製造法。

【請求項2】

前記配線層形成工程は、

前記固着物の、前記接着層と対向する面とは逆側の面に表側配線層を形成する表側配線層形成工程を有することを特徴とする請求項1記載の配線板の製造法。

【請求項3】

前記配線層形成工程では、銅箔を前記絶縁物または前記固着物に載置し、プレスにて前記凸部および前記固着物に上記銅箔を固定する工程を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項4】

前記配線層形成工程は、

前記凸部形成工程の後かつ前記充填工程前に、露出する前記接着層に粉末を被着させる粉末被着工程と、

前記剥離工程の後に、上記粉末を除去して前記固着物の表面を粗面化する粗面化工程と、

上記粗面化した前記絶縁物の表面に無電解めっき層を形成するめっき工程と、

上記無電解めっき層の一部を除去し、残った上記無電解めっき層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項5】

前記配線層形成工程は、

前記凸部形成工程の後かつ前記充填工程前に、露出する前記接着層に導電層を形成する導電層形成工程と、

前記剥離工程の後に、露出する上記導電層の一部を除去し、残った上記導電層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項6】

前記導電層形成工程は、導電性粉末を前記接着層に被着させる工程を有することを特徴とする請求項5記載の配線板の製造法。

【請求項7】

前記金属板の前記接着層と対向する面側に、前記金属板の一部を除去する際に除去されない導電性のレジスト層を設け、

前記凸部形成工程の後かつ前記充填工程前に、露出する上記レジスト層に電解めっき法によって導電層を形成する導電層形成工程と、

前記剥離工程の後に、露出する上記レジスト層を除去し、さらに上記導電層の一部を除去し、残った上記導電層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項8】

前記配線層と前記凸部とが接触していることを特徴とする請求項1記載の配線板の製造法。

【請求項9】

前記配線層を複数形成し、複数の前記配線層が、前記凸部によって接続されていることを特徴とする請求項1記載の配線板の製造法。

【請求項10】

前記接着層は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備え、

前記支持体と対向する上記第2の粘着層の粘着力が、上記基材を挟んで逆側の前記第1の粘着層の粘着力よりも強いことを特徴とする請求項1から9のいずれか1項に記載の配線板の製造法。

【請求項11】

前記接着層および前記支持体は、繰り返し使用されるものであることを特徴とする請求項1から10のいずれか1項に記載の配線板の製造法。

【請求項1】

金属板と、上記金属板を支持する支持体とを、接着性を有する接着層を介して固定する固定工程と、

上記金属板の一部を除去して上記金属板がつながらない凹部を形成し、上記金属板の残部を凸部とする凸部形成工程と、

上記凹部の全部または一部を絶縁物で充填して、上記凸部と上記絶縁物とを固着させた固着物を形成する充填工程と、

上記固着物に配線層を形成する配線層形成工程と、

上記接着層および上記支持体を上記固着物から取り除く剥離工程と、

を有することを特徴とする配線板の製造法。

【請求項2】

前記配線層形成工程は、

前記固着物の、前記接着層と対向する面とは逆側の面に表側配線層を形成する表側配線層形成工程を有することを特徴とする請求項1記載の配線板の製造法。

【請求項3】

前記配線層形成工程では、銅箔を前記絶縁物または前記固着物に載置し、プレスにて前記凸部および前記固着物に上記銅箔を固定する工程を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項4】

前記配線層形成工程は、

前記凸部形成工程の後かつ前記充填工程前に、露出する前記接着層に粉末を被着させる粉末被着工程と、

前記剥離工程の後に、上記粉末を除去して前記固着物の表面を粗面化する粗面化工程と、

上記粗面化した前記絶縁物の表面に無電解めっき層を形成するめっき工程と、

上記無電解めっき層の一部を除去し、残った上記無電解めっき層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項5】

前記配線層形成工程は、

前記凸部形成工程の後かつ前記充填工程前に、露出する前記接着層に導電層を形成する導電層形成工程と、

前記剥離工程の後に、露出する上記導電層の一部を除去し、残った上記導電層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項6】

前記導電層形成工程は、導電性粉末を前記接着層に被着させる工程を有することを特徴とする請求項5記載の配線板の製造法。

【請求項7】

前記金属板の前記接着層と対向する面側に、前記金属板の一部を除去する際に除去されない導電性のレジスト層を設け、

前記凸部形成工程の後かつ前記充填工程前に、露出する上記レジスト層に電解めっき法によって導電層を形成する導電層形成工程と、

前記剥離工程の後に、露出する上記レジスト層を除去し、さらに上記導電層の一部を除去し、残った上記導電層を用いて前記固着物の前記接着層と対向する面側に裏側配線層を形成する裏側配線層形成工程と、

を有することを特徴とする請求項1または2記載の配線板の製造法。

【請求項8】

前記配線層と前記凸部とが接触していることを特徴とする請求項1記載の配線板の製造法。

【請求項9】

前記配線層を複数形成し、複数の前記配線層が、前記凸部によって接続されていることを特徴とする請求項1記載の配線板の製造法。

【請求項10】

前記接着層は、基材と、その基材の両面に形成された粘着性を有するシート状の第1と第2の粘着層を備え、

前記支持体と対向する上記第2の粘着層の粘着力が、上記基材を挟んで逆側の前記第1の粘着層の粘着力よりも強いことを特徴とする請求項1から9のいずれか1項に記載の配線板の製造法。

【請求項11】

前記接着層および前記支持体は、繰り返し使用されるものであることを特徴とする請求項1から10のいずれか1項に記載の配線板の製造法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−294102(P2008−294102A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−136173(P2007−136173)

【出願日】平成19年5月23日(2007.5.23)

【出願人】(595068195)株式会社アイン (9)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月23日(2007.5.23)

【出願人】(595068195)株式会社アイン (9)

【Fターム(参考)】

[ Back to top ]