配線板及びその製造方法

【課題】導体層とフィルド導体との間のシーム発生を抑制する。

【解決手段】配線板が、コア絶縁層と、コア絶縁層の第1面側に形成される複数の第1面側導体層及びその層間の第1面側層間絶縁層と、コア絶縁層の第2面側に形成される複数の第2面側導体層及びその層間の第2面側層間絶縁層と、一端が第1面側導体層に接続され、他端が第2面側導体層に接続されるスルーホール導体と、を有する。層間絶縁層の各々には、給電層と、該給電層の上に形成される電解めっきと、を含むビア導体が形成される。また、スルーホール導体は、無電解めっきからなる給電層と、該給電層の上に形成される電解めっきと、を含む。そして、スルーホール導体の一端又は他端が接続される導体層下の第1面側層間絶縁層及び第2面側層間絶縁層に形成されたビア導体の給電層はそれぞれ、無電解めっきからなり、それ以外のビア導体の給電層はそれぞれ、無電解めっきとは異なる材料からなる。

【解決手段】配線板が、コア絶縁層と、コア絶縁層の第1面側に形成される複数の第1面側導体層及びその層間の第1面側層間絶縁層と、コア絶縁層の第2面側に形成される複数の第2面側導体層及びその層間の第2面側層間絶縁層と、一端が第1面側導体層に接続され、他端が第2面側導体層に接続されるスルーホール導体と、を有する。層間絶縁層の各々には、給電層と、該給電層の上に形成される電解めっきと、を含むビア導体が形成される。また、スルーホール導体は、無電解めっきからなる給電層と、該給電層の上に形成される電解めっきと、を含む。そして、スルーホール導体の一端又は他端が接続される導体層下の第1面側層間絶縁層及び第2面側層間絶縁層に形成されたビア導体の給電層はそれぞれ、無電解めっきからなり、それ以外のビア導体の給電層はそれぞれ、無電解めっきとは異なる材料からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線板及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、層間絶縁層に孔を形成することと、その孔の壁面に無電解銅めっき膜を形成することと、その孔内に電気銅めっきを充填することと、を含む配線板の製造方法(詳しくは、層間接続としてのフィルドビアの形成方法)、及びこの製造方法により製造される配線板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−31952号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示される配線板の製造方法においては、下記のような条件で、孔内に電気銅めっきが充填される。すなわち、銅のめっき液として「液組成が硫酸銅170〜240g/L,硫酸30〜80g/L,塩素イオン20〜60mg/Lであり、更にここに、例えばキューブライトVF−II(商品名、荏原ユージライト社製)を添加剤としたもの」(特許文献1の段落「0035」を参照)を用い、めっき条件として「浴温20〜30℃,電流密度2〜5A/dm2、好ましくは2〜3A/dm2に設定し、エアー方式または噴流方式でめっき液を攪拌する」(特許文献1の段落「0036」を参照)。

【0005】

しかしながら、こうした電解めっきでは、導体層上に形成された小径のビアホール内にめっき金属を充填してフィルド導体を形成する場合に、導体層とフィルド導体との間にシームが発生し易い。また、給電層として良質の無電解銅めっき膜を得るためには、還元剤としてはホルマリン等が、また、触媒としてレアメタルであるパラジウム(Pb)等が必要になるため、環境負荷又はコストの面で不利になり易い。

【0006】

本発明は、こうした実情に鑑みてなされたものであり、導体層とフィルド導体との間のシーム発生を抑制することを目的とする。また、本発明は、小さな環境負荷又は低コストで良質の給電層を得ることを目的とする。また、本発明は、高い生産性でフィルド導体を形成することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る配線板は、

第1面及びその反対側の第2面を有するコア絶縁層と、

前記コア絶縁層の前記第1面側に形成される複数の第1面側導体層と、

前記コア絶縁層の前記第2面側に形成される複数の第2面側導体層と、

前記第1面側導体層同士の層間に形成される第1面側層間絶縁層と、

前記第2面側導体層同士の層間に形成される第2面側層間絶縁層と、

一端が前記第1面側導体層に接続され、他端が前記第2面側導体層に接続されるスルーホール導体と、

を有する配線板であって、

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々には、給電層と、該給電層の上に形成される電解めっきと、を含むビア導体が形成され、

前記スルーホール導体は、無電解めっきからなる給電層と、該給電層の上に形成される電解めっきと、を含み、

前記スルーホール導体の一端が接続される前記第1面側導体層下の前記第1面側層間絶縁層に形成された前記ビア導体の前記給電層と、前記スルーホール導体の他端が接続される前記第2面側導体層下の前記第2面側層間絶縁層に形成された前記ビア導体の前記給電層とはそれぞれ、無電解めっきからなり、それ以外の前記ビア導体の前記給電層はそれぞれ、無電解めっきとは異なる材料からなる。

【0008】

前記無電解めっきとは異なる材料は、グラファイトである、ことが好ましい。

【0009】

前記スルーホール導体は、当該配線板を貫通し、最外層の前記第1面側導体層と最外層の前記第2面側導体層とを互いに電気的に接続する、ことが好ましい。

【0010】

前記第1面側導体層の層数及び前記第2面側導体層の層数はそれぞれ、5層以上である、ことが好ましい。

【0011】

前記スルーホールの壁面において、内層の前記第1面側導体層及び内層の前記第2面側導体層の少なくとも一方と、前記スルーホール導体とが、互いに電気的に接続される、ことが好ましい。

【0012】

前記コア絶縁層には、該コア絶縁層を貫通する孔が形成され、

前記配線板は、前記孔の壁面に、前記コア絶縁層の前記第1面上に形成された前記第1面側導体層と前記コア絶縁層の前記第2面上に形成された前記第2面側導体層とを、互いに電気的に接続する接続導体を有し、

前記接続導体は、グラファイトからなる給電層と、該給電層の上に形成される電解めっきと、を含む、

ことが好ましい。

【0013】

前記コア絶縁層を貫通する前記孔には、前記給電層及び前記電解めっきが充填されている、ことが好ましい。

【0014】

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に形成された前記ビア導体はそれぞれ、前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に形成されたビアホールに、前記給電層及び前記電解めっきが充填されてなる、ことが好ましい。

【0015】

前記第1面側導体層及び前記第2面側導体層はそれぞれ、無電解めっき及び金属箔の少なくとも一方からなる給電層と、該給電層の上に形成される電解めっきと、を含む、ことが好ましい。

【0016】

本発明に係る配線板の製造方法は、

第1面及びその反対側の第2面を有するコア絶縁層を準備することと、

前記コア絶縁層の前記第1面側に形成される複数の第1面側導体層と、該第1面側導体層同士の層間に形成される第1面側層間絶縁層とを形成することと、

前記コア絶縁層の前記第2面側に形成される複数の第2面側導体層と、該第2面側導体層同士の層間に形成される第2面側層間絶縁層とを形成することと、

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に、ビアホールを形成し、該ビアホール内にビア導体を形成することと、

前記コア絶縁層、前記第1面側層間絶縁層、及び前記第2面側層間絶縁層に、スルーホールを形成し、該スルーホール内に、一端が前記第1面側導体層に接続され、他端が前記第2面側導体層に接続されるスルーホール導体を形成することと、

を含む配線板の製造方法であって、

前記スルーホール導体の形成、前記スルーホール導体の一端が接続される前記第1面側導体層下の前記第1面側層間絶縁層に形成された前記ビア導体の形成、及び前記スルーホール導体の他端が接続される前記第2面側導体層下の前記第2面側層間絶縁層に形成された前記ビア導体の形成ではそれぞれ、無電解めっきからなる給電層を形成した後、該給電層に給電しながら電解めっきを行って該給電層の上に電解めっきを形成し、

それ以外の前記ビア導体の形成では、無電解めっきとは異なる材料からなる給電層を形成した後、該給電層に給電しながら電解めっきを行って該給電層の上に電解めっきを形成する。

【0017】

前記無電解めっきとは異なる材料は、グラファイトである、ことが好ましい。

【0018】

前記スルーホール導体は、当該配線板を貫通し、最外層の前記第1面側導体層と最外層の前記第2面側導体層とを互いに電気的に接続する、ことが好ましい。

【0019】

前記スルーホールの形成により、内層の前記第1面側導体層及び内層の前記第2面側導体層の少なくとも一方が削られ、その削られた導体層は前記スルーホールの壁面に露出する、ことが好ましい。

【発明の効果】

【0020】

本発明によれば、導体層とフィルド導体との間のシーム発生を抑制することが可能になる。また、本発明によれば、この効果に加えて又はこの効果に代えて、小さな環境負荷又は低コストで良質の給電層が得られるという効果が奏される場合がある。また、本発明によれば、この効果に加えて又はこの効果に代えて、高い生産性でフィルド導体を形成できるという効果が奏される場合がある。

【図面の簡単な説明】

【0021】

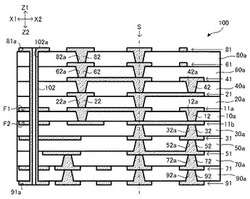

【図1】本発明の実施形態1に係る配線板を示す断面図である。

【図2】本発明の実施形態1に係る配線板のスルーホール及びフィルドスタックの配置を示す図である。

【図3】図1の一部を拡大して示す図である。

【図4A】本発明の実施形態1に係る配線板の最外層のビア導体を示す断面図である。

【図4B】本発明の実施形態1に係る配線板の内層のビア導体を示す断面図である。

【図4C】本発明の実施形態1に係る配線板のコア部の接続導体を示す断面図である。

【図5A】本発明の実施形態1に係る配線板の製造方法において、コア部を形成する第1の工程を説明するための断面図である。

【図5B】図5Aの工程の後の第2の工程を説明するための断面図である。

【図5C】図5Bの工程の後の第3の工程を説明するための断面図である。

【図5D】図5Cの工程の後の第4の工程を説明するための断面図である。

【図6】本発明の実施形態1に係る配線板の製造方法において、有底孔の壁面に、給電層を形成する第1の工程を説明するための断面図である。

【図7】図6の工程の後の第2の工程を説明するための断面図である。

【図8】図6及び図7の工程により形成された給電層の形態の例を示す平面図である。

【図9】本発明の実施形態1に係る配線板の製造方法において、パルス電源により電解めっきを行うための装置の構成例を模式的に示す図である。

【図10】本発明の実施形態1に係る配線板の製造方法において、パルス電源により電解めっきを行う場合の、第1電極と第2電極との間の電圧波形の例を模式的に示す図である。

【図11】本発明の実施形態1に係る配線板の製造方法において、電解めっきにより有底孔がめっき金属で充填される様子を示す断面図である。

【図12】無電解めっき(化学銅)からなる給電層を有する配線板に直流電源により電解めっきを行う例において、第1電極と第2電極との間の電圧を示す図である。

【図13】図12の例において、電解めっきにより有底孔がめっき金属で充填される様子を示す断面図である。

【図14】異なる材料からなる各給電層についての電解めっき特性を示す図である。

【図15A】本発明の実施形態1に係る配線板の製造方法において、エッチングレジストを形成する工程を説明するための断面図である。

【図15B】本発明の実施形態1に係る配線板の製造方法において、図15Aに示すエッチングレジストを用いてエッチングする工程を説明するための断面図である。

【図16A】本発明の実施形態1に係る配線板の製造方法において、コア部の両面に内層ビルドアップ部を形成する第1の工程を説明するための断面図である。

【図16B】図16Aの工程の後の第2の工程を説明するための断面図である。

【図16C】図16Bの工程の後の第3の工程を説明するための断面図である。

【図16D】図16Cの工程の後の第4の工程を説明するための断面図である。

【図17】図16Dの工程の後の第5の工程を説明するための断面図である。

【図18】図17の工程の後の第6の工程を説明するための断面図である。

【図19】本発明の実施形態1に係る配線板の製造方法において、当該配線板の最外層及びスルーホール導体を形成する第1の工程を説明するための断面図である。

【図20】図19の工程の後の第2の工程を説明するための断面図である。

【図21】図20の工程により形成されるスルーホールを拡大して示す断面図である。

【図22】図20の工程により削られる導体層の平面形状の一例を示す図である。

【図23A】図20の工程の後の第3の工程を説明するための断面図である。

【図23B】図23Aの工程の後の第4の工程を説明するための断面図である。

【図24A】最外層の給電層としてグラファイトを用いる配線板の製造方法において、給電層を形成する第1の工程を説明するための断面図である。

【図24B】図24Aの工程の後の第2の工程を説明するための断面図である。

【図25A】図23Bの工程の後の第5の工程を説明するための断面図である。

【図25B】図25Aの工程の後の第6の工程を説明するための断面図である。

【図26】本発明の実施形態1に係る配線板の表面に電子部品を実装した例を示す断面図である。

【図27】本発明の他の実施形態において、電子部品を内蔵する配線板を示す断面図である。

【図28A】本発明の実施形態2に係る配線板を示す断面図である。

【図28B】図28Aの一部を拡大して示す図である。

【図29A】本発明の実施形態2に係る配線板の第1面側スルーホール絶縁層及び第2面側スルーホール絶縁層に形成されたビア導体を示す断面図である。

【図29B】本発明の実施形態2に係る配線板の非スルーホール絶縁層に形成されたビア導体を示す断面図である。

【図30A】本発明の他の実施形態において、切欠からなるスルーホールが形成された配線板を示す図である。

【図30B】本発明の他の実施形態において、切欠からなるスルーホールと孔からなるスルーホールとの両方が形成された配線板を示す図である。

【図31】本発明の他の実施形態において、切欠からなるスルーホールの形成方法の一例を説明するための図である。

【図32】本発明の他の実施形態において、コア部の接続導体がスルーホール導体である配線板を示す図である。

【図33】本発明の実施形態において、最外層の導体層の構造の変形例を示す図である。

【図34A】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第1の変形例を示す図である。

【図34B】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第2の変形例を示す図である。

【図34C】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第3の変形例を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ配線板の主面(表裏面)の法線方向に相当する配線板の積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(又は各層の側方)を指す。配線板の主面は、X−Y平面となる。また、配線板の側面は、X−Z平面又はY−Z平面となる。積層方向において、配線板のコアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。

【0023】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0024】

ビアホールとは、例えば絶縁層の一側に導体層(主に下層側の導体層)がある状態で穴開けを行うことによって形成され、絶縁層の他側からその導体層に至る開口部をいう。ビアホール内に形成される導体(以下、ビア導体という)は、絶縁層の一側に導体層がある状態で形成されるため、ビア導体と絶縁層の少なくとも一側の導体層とは、非連続になり、両者の間には界面が形成される。一方、スルーホールとは、絶縁層の一側又は両側に導体層がある場合はその導体層も含めて絶縁層を貫通するように形成される開口部をいう。スルーホール内に形成される導体(以下、スルーホール導体という)は、通常、めっき等により、絶縁層の両側の導体層と一緒に形成されるため、スルーホール導体と絶縁層の両側の導体層とは、少なくとも一部で連続している。

【0025】

開口部には、孔や溝のほか、切欠や切れ目等も含まれる。例えばスルーホールには、孔のほか、切欠等も含まれる(後述の図30A、図30B、図31参照)。

【0026】

開口部内に形成される導体(ビア導体やスルーホール導体等)のうち、開口部の壁面(側面及び底面)に形成された導体膜をコンフォーマル導体といい、開口部に充填された導体をフィルド導体という。

【0027】

めっきとは、金属や樹脂などの表面に層状に導体(例えば金属)を析出させることと、析出した導体層(例えば金属層)をいう。めっきには、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0028】

(実施形態1)

本実施形態に係る配線板100は、例えば図1に示すような多層プリント配線板である。本実施形態の配線板100は、両面リジッド配線板である。ただし、本発明に係る配線板は、リジッド配線板には限定されず、例えばフレキシブル配線板又はフレックスリジッド配線板であってもよい。また、本発明に係る配線板は、両面配線板に限定されず、片面配線板であってもよい。また、配線板100において、導体層及び絶縁層の寸法、層数等は、任意に変更することができる。

【0029】

配線板100は、図1に示すように、コア絶縁層10aと、絶縁層20a、30a、40a、50a、60a、70a、80a、90aと、導体層11a、11b、21、31、41、51、61、71、81、91と、接続導体12及びビア導体22、32、42、52、62、72、82、92と、を有する。コア絶縁層10aは、第1面F1(Z1側)及びその反対側の第2面F2(Z2側)を有する。コア絶縁層10a、接続導体12、及び導体層11a、11bは、コア部に相当する。また、コア部よりも上層の絶縁層20a〜90a等は、ビルドアップ部に相当する。

【0030】

コア絶縁層10aの第1面F1側には、5層の導体層11a、21、41、61、81(それぞれ第1面側導体層)と4層の絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)とが交互に積層されている。図1に示すように、絶縁層20a、40a、60a、80aはそれぞれ、導体層11a、21、41、61、81の各層間に形成される。ただしこれに限られず、第1面側導体層の層数は任意である。

【0031】

コア絶縁層10aの第2面F2側には、5層の導体層11b、31、51、71、91(それぞれ第2面側導体層)と4層の絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)とが交互に積層されている。図1に示すように、絶縁層30a、50a、70a、90aはそれぞれ、導体層11b、31、51、71、91の各層間に形成される。ただしこれに限られず、第2面側導体層の層数は任意である。

【0032】

コア絶縁層10aには、コア絶縁層10aを貫通する接続孔12a(ビアホール)が形成されている。接続導体12は、フィルド導体であり、接続孔12aに導体が充填されて構成される(後述の図4C参照)。本実施形態では、接続導体12がビア導体である。ビア導体はスルーホール導体よりも容易に形成できるため、こうした構造は、コスト低減等に有利である。ただしこれに限られず、接続導体12は、スルーホール導体であってもよい(例えば後述の図32参照)。

【0033】

コア絶縁層10aは、例えばエポキシ樹脂からなる。エポキシ樹脂は、例えば樹脂含浸処理により、ガラス繊維(例えばガラス布又はガラス不織布)やアラミド繊維(例えばアラミド不織布)等の補強材を含んでいることが好ましい。補強材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。ただしこれに限定されず、コア絶縁層10aの材料は任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いることができる。また、コア絶縁層10aは、補強材を含んでいなくてもよい。

【0034】

接続導体12の形状は、例えばコア絶縁層10aの第1面F1から第2面F2に向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、接続導体12の平面形状(X−Y平面)は例えば真円である。しかしこれに限定されず、接続導体12の形状は任意である(例えば後述の図34A〜図34C参照)。

【0035】

絶縁層20a、30a、40a、50a、60a、70a、80a、90aには、それぞれビア導体22、32、42、52、62、72、82、92が形成される。これらビア導体22等はそれぞれ、フィルド導体であり、ビアホール22a、32a、42a、52a、62a、72a、82a、92aに導体が充填されて構成される(後述の図4A及び図4B参照)。ビア導体22、42、62、82の形状は、例えばコア絶縁層10aに向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体22、42、62、82の平面形状(X−Y平面)は例えば真円である。また、ビア導体32、52、72、92の形状は、例えばコア絶縁層10aに向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体32、52、72、92の平面形状(X−Y平面)は例えば真円である。しかしこれに限定されず、ビア導体22等の形状は任意である(例えば後述の図34A〜図34C参照)。

【0036】

絶縁層20a、30a、40a、50a、60a、70a、80a、90aはそれぞれ、例えばエポキシ樹脂に、補強材を樹脂含浸してなる。補強材としては、例えばガラス繊維又はアラミド繊維等の無機材料を用いることができる。ただしこれに限られず、各層間絶縁層の材料は任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いることができる。また、各層間絶縁層は、補強材を含んでいなくてもよい。

【0037】

本実施形態の配線板100は、コア部(コア絶縁層10a)の接続導体12、及びビルドアップ部(絶縁層20a、30a、40a、50a、60a、70a、80a、90a)のビア導体22、32、42、52、62、72、82、92が同軸(Z軸)上に積重されて構成されるフィルドスタックSを有する。ただし、これら接続導体12及びビア導体22等が、同軸(Z軸)上に積重されることは必須ではない。

【0038】

フィルドスタックSでは、隣接するフィルド導体同士が密着(接触)し、互いに導通する。フィルドスタックSは、配線板100の両面の導体層、すなわち最外の導体層81及び91を相互に電気的に接続する。

【0039】

本実施形態のフィルドスタックSは、全層のフィルド導体が積重された構造、いわゆるフルスタック構造になっている。このため、配線スペースの確保が容易になり、配線パターンの設計自由度が高くなる。また、X方向又はY方向の配線を省略できるため、配線長の短縮を図ることができる。

【0040】

本実施形態では、1つのフィルドスタックSが、例えば図2に示すように、配線板100の中央に配置される。なお、フィルドスタックSの配置や数は、任意である。例えばフィルドスタックSが複数あってもよい。

【0041】

本実施形態の配線板100には、図1に示すように、配線板100の全層を貫通するスルーホール102aが形成される。スルーホール102aは、配線板100をZ方向(積層方向)に貫通する。本実施形態では、スルーホール導体102の一端が、最外層の導体層81(詳しくは、導体層81に含まれるランド81a)に接続され、スルーホール導体102の他端が、最外層の導体層91(詳しくは、導体層91に含まれるランド91a)に接続される。

【0042】

スルーホール102aの形状は、例えば円柱であり、スルーホール102aの開口形状は、例えば図2に示すように、長円である。スルーホール102aの開口形状が長円であることで、X−Y平面における広い領域の強度を効果的に向上させることができると考えられる。

【0043】

スルーホール102aは、例えば図2に示すように、配線板100の周縁部に配置される。ただし、スルーホール102aの数、開口形状、及び配置等は任意である。

【0044】

図3に、図1の一部(スルーホール近傍)を拡大して示す。

【0045】

図3に示すように、本実施形態では、スルーホール102aの壁面F10に、スルーホール導体102が形成される。スルーホール導体102は、コンフォーマル導体からなる。コンフォーマル導体は、スルーホール102aに導体が充填されるフィルド導体とは異なり、スルーホール102aの壁面F10のみに導体を有するため、スルーホール102a内に空洞が形成され、配線板100の歪みが緩和され易くなる。ただしこれに限定されず、コンフォーマル導体に代えて、フィルド導体を用いてもよい。

【0046】

本実施形態では、スルーホール導体102が、最外層の導体層81(第1面側導体層)と最外層の導体層91(第2面側導体層)とを電気的に接続する。また、スルーホール102aの壁面F10において、内層の導体層11a(第1面側導体層)及び内層の導体層11b(第2面側導体層)等と、スルーホール導体102とが、互いに接触し、電気的に接続されている。ただし、スルーホール102aの壁面F10において、内層の導体層とスルーホール導体102とが、互いに接触していることは必須ではない。スルーホール導体102は、配線板100のグランドライン等と電気的に接続されていても、あるいは他の導体の全てと絶縁されて電気的に孤立していてもよい。

【0047】

コア絶縁層10aの第1面F1側の最外層の導体層81(第1面側導体層)は、例えば絶縁層80a(第1面側層間絶縁層)上に、銅箔201aと、例えば銅の無電解めっき膜202aと、例えば銅の電解めっき203aとが、この順で積層されて構成される。すなわち、導体層81は、銅箔201a及び無電解めっき膜202aからなる給電層と、その給電層の上に形成される電解めっき203aと、を含む。

【0048】

スルーホール導体102は、例えばスルーホール102aの壁面F10上に、例えば銅の無電解めっき膜202bと、例えば銅の電解めっき203bとが、この順で積層されて構成される。すなわち、スルーホール導体102は、無電解めっき膜202bからなる給電層と、その給電層の上に形成される電解めっき203bと、を含む。

【0049】

コア絶縁層10aの第2面F2側の最外層の導体層91(第2面側導体層)は、例えば絶縁層90a(第2面側層間絶縁層)上に、銅箔201cと、例えば銅の無電解めっき膜202cと、例えば銅の電解めっき203cとが、この順で積層されて構成される。すなわち、導体層91は、銅箔201c及び無電解めっき膜202cからなる給電層と、その給電層の上に形成される電解めっき203cと、を含む。

【0050】

スルーホール102aは、絶縁層の両面の導体層(例えば銅箔)も含めて絶縁層を貫通するように形成される(後述の図19〜図22参照)。また、スルーホール導体102は、めっきにより、絶縁層の両側の導体層81、91と一緒に形成される(後述の図23A、図23B参照)。このため、スルーホール導体102と絶縁層の両側の導体層81、91とは、少なくとも一部で連続している。具体的には、図3に示すように、スルーホール導体102及びその両端の導体層81、91においては、無電解めっき膜202aと、無電解めっき膜202bと、無電解めっき膜202cとが、互いに一体的に形成され、また、電解めっき203aと、電解めっき203bと、電解めっき203cとが、互いに一体的に形成される。

【0051】

最外層のビア導体82、92はそれぞれ、例えば図4Aに示すように、ビアホール82a、92a内に、例えば銅の無電解めっき膜202dと、例えば銅の電解めっき203dと、が充填されて構成される。具体的には、ビアホール82a、92aの内面(壁面及び底面)上に、無電解めっき膜202dが形成され、その内側に、電解めっき203dが充填される。すなわち、ビア導体82及び92はそれぞれ、無電解めっき膜202dからなる給電層と、その給電層の上に形成される電解めっき203dと、を含む。

【0052】

内層の導体層21、31、41、51、61、71はそれぞれ、例えば図4Bに示すように、絶縁層20a、30a、40a、50a、60a、70a上に、銅箔211aと、例えば銅の電解めっき212aとが、この順で積層されて構成される。すなわち、導体層21、31、41、51、61、71はそれぞれ、銅箔211aからなる給電層と、その給電層の上に形成される電解めっき212aと、を含む。

【0053】

内層のビア導体22、32、42、52、62、72はそれぞれ、例えば図4Bに示すように、ビアホール22a、32a、42a、52a、62a、72a内に、グラファイト膜210と、例えば銅の電解めっき212bと、が充填されて構成される。具体的には、ビアホール22a、32a、42a、52a、62a、72aの内面(詳しくは、壁面)上に、グラファイト膜210が形成され、その内側に、電解めっき212bが充填される。すなわち、ビア導体22、32、42、52、62、72はそれぞれ、グラファイト膜210からなる給電層と、その給電層の上に形成される電解めっき212bと、を含む。

【0054】

コア部の導体層11a、11bはそれぞれ、例えば図4Cに示すように、コア絶縁層10a上に、銅箔221a、231aと、例えば銅の電解めっき222a、232aとが、この順で積層されて構成される。すなわち、導体層11a、11bはそれぞれ、銅箔221a、231aからなる給電層と、その給電層の上に形成される電解めっき222a、232aと、を含む。

【0055】

コア部の接続導体12は、例えば図4Cに示すように、接続孔12a内に、グラファイト膜220と、例えば銅の電解めっき222bと、が充填されて構成される。具体的には、接続孔12aの内面(詳しくは、壁面)上に、グラファイト膜220が形成され、その内側に、電解めっき222bが充填される。すなわち、接続導体12は、グラファイト膜220からなる給電層と、その給電層の上に形成される電解めっき222bと、を含む。

【0056】

接続孔12a及びビアホール22a、32a、42a、52a、62a、72a、82a、92aはそれぞれ、絶縁層の一側に導体層がある状態で穴開けを行うことによって形成され、絶縁層の他側からその導体層に至る(後述の図5B、図16B、図20参照)。接続導体12及びビア導体22、32、42、52、62、72、82、92はそれぞれ、絶縁層の一側に導体層がある状態で形成されるため、ビア導体と絶縁層の一側の導体層とは、非連続になり、両者の間には界面が形成される。具体的には、例えば図4Aに示すように、ビア導体82、92及びその上層側の導体層81、91においては、無電解めっき膜202aと、無電解めっき膜202dとが、互いに一体的に形成され、また、電解めっき203aと、電解めっき203dとが、互いに一体的に形成される。しかし、ビア導体82、92とその下層側の導体層61、71とは、非連続になり、両者の間には界面が形成される(図1及び図4A参照)。また、例えば図4Bに示すように、ビア導体22、32、42、52、62、72及びその上層側の導体層21、31、41、51、61、71においては、電解めっき212aと、電解めっき212bとが、互いに一体的に形成される。しかし、ビア導体22、32、42、52、62、72とその下層側の導体層11a、11b、21、31、41、51とは、非連続になり、両者の間には界面が形成される(図1及び図4B参照)。また、例えば図4Cに示すように、接続導体12及びその一側の導体層11aにおいては、電解めっき222aと、電解めっき222bとが、互いに一体的に形成される。しかし、接続導体12と他側の導体層11bとは、非連続になり、両者の間には界面が形成される(図1及び図4C参照)。

【0057】

本実施形態では、絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)及び絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)の各々に、給電層(無電解めっき膜202d、グラファイト膜210)と、その給電層の上に形成される電解めっき203d、212bと、を含むビア導体22、32、42、52、62、72、82、92が形成される(図4A及び図4B参照)。そして、絶縁層20a、30a、40a、50a、60a、70a、80a、90aの各々において、最外層にあるビア導体82、92の給電層(無電解めっき膜202d)は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層(グラファイト膜210)は、グラファイトからなる。

【0058】

また、本実施形態では、コア絶縁層10aに、コア絶縁層10aを貫通する孔(接続孔12a)が形成されている。また、本実施形態の配線板100は、接続孔12aの壁面に、コア絶縁層10aの第1面F1上に形成された導体層11a(第1面側導体層)とコア絶縁層の第2面F2上に形成された導体層11b(第2面側導体層)とを、互いに電気的に接続する接続導体12を有する。そして、接続導体12は、グラファイトからなる給電層(グラファイト膜220)と、その給電層の上に形成される電解めっき222bと、を含む(図4C参照)。

【0059】

これにより、本実施形態の配線板100のビルドアップ部における電気的接続(特に、層間接続)の信頼性を向上させることが可能になる(詳しくは、後述の製造方法の説明を参照)。

【0060】

これにより、本実施形態の配線板100のコア部における電気的接続(特に、コア絶縁層10a両面間の電気的接続)の信頼性を向上させることが可能になる(詳しくは、後述の製造方法の説明を参照)。

【0061】

本実施形態では、配線板100に含まれる全ての導体パターン(各導体層の導体パターン)が、単一の金属材料(例えば銅)からなる。しかしこれに限定されず、導体パターンごと(例えば機能などで区別して)異なる導体材料で形成してもよい。

【0062】

本実施形態では、コア絶縁層10aの第1面F1側に形成される導体層(第1面側導体層)の層数及びコア絶縁層10aの第2面F2側に形成される導体層(第2面側導体層)の層数がそれぞれ、5層以上である。本実施形態の配線板100では、上記構造によりビルドアップ部における電気的接続(特に、層間接続)の信頼性が向上するため、こうした多層配線板についても、高い歩留まりで製造することが可能になる。

【0063】

以下、本実施形態に係る配線板100の製造方法について説明する。

【0064】

まず、図5Aに示すように、出発材料として、例えば積層板1000(両面銅張積層板)を準備する。積層板1000は、コア絶縁層10aと、金属箔1001及び1002(それぞれ例えば銅箔)と、を有する。コア絶縁層10aの第1面F1には金属箔1001が形成され、コア絶縁層10aの第2面F2には金属箔1002が形成される。コア絶縁層10aの材料は、例えば補強材入りのエポキシ樹脂である。金属箔1001、1002はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0065】

続けて、例えば黒色酸化処理法により、金属箔1001、1002の表面(例えば全面)を黒化処理する。これにより、レーザの吸収性が高まり、レーザ工程の処理効率を向上させることができると考えられる。

【0066】

続けて、図5Bに示すように、例えばCO2レーザにより、積層板1000に接続孔12aを形成する。接続孔12aは、金属箔1001及びコア絶縁層10aを貫通するが、金属箔1002までは貫通しない。これにより、コア絶縁層10aの第1面F1から金属箔1002に至る接続孔12aが形成される。その後、必要に応じて、デスミアやソフトエッチをする。

【0067】

続けて、図5Cに示すように、接続孔12a内に、グラファイトからなる給電層1003を形成し、図5Dに示すように、金属箔1001、1002及び給電層1003を用いて電解めっきを行うことで、電解めっき1004、1005を形成する。以下、これら給電層1003及び電解めっき1004、1005を形成する工程について、詳しく説明する。

【0068】

本実施形態では、図5Cに示すように、接続孔12aの壁面のみに選択的に給電層1003を形成する。

【0069】

具体的には、給電層1003の形成に先立って、接続孔12aが形成された積層板1000の表面(特に、図6に示す接続孔12aの壁面F21)のコンディショニングを行う。コンディショニングの好ましい一例では、例えば積層板1000を所定の時間コンディショナー溶液に浸漬した後、脱イオン水で水洗する。

【0070】

続けて、図6に示すように、コンディショニングされた積層板1000に、グラファイト膜1003aをコーティングする。コーティングの好ましい一例では、積層板1000を所定の時間グラファイト分散液に浸漬して、コロイド状のグラファイト(グラファイト膜1003a)を積層板1000の接続孔12aの壁面F21、底面F22、及び金属箔1001の上面F23に付着させる。その後、積層板1000を例えば硫酸溶液に浸漬して、グラファイト膜1003aを固定する。これにより、接続孔12aの壁面F21、接続孔12aの底面F22(金属箔1002上)、及び金属箔1001の上面F23(金属箔1001上)に一体的に、グラファイト膜1003aが形成される。

【0071】

続けて、金属箔1001及び1002のエッチャント(例えば塩化第二銅又は塩化第二鉄)を用いたエッチング(ソフトエッチング)により、金属箔1001及び1002と共に、金属箔1001及び1002上のグラファイト膜1003aを除去する。エッチャントは、グラファイト膜1003a下に入り込んで、グラファイト膜1003a下の金属箔1001及び1002と共に、その上のグラファイト膜1003aを除去する。エッチャントは、グラファイト分子の隙間からグラファイト膜1003a下に入り込むと考えられる。これにより、図7及び図8に示すように、接続孔12aの壁面F21のみにグラファイト膜1003a(給電層1003)が残る。樹脂からなるコア絶縁層10aとグラファイトからなる給電層1003とは、密着性(接続強度)が高い。本実施形態では、金属箔1001及び1002の表面を、約0.2μm〜約3.0μmの範囲でエッチングする。

【0072】

給電層1003を厚く(例えば約0.3μm以上)形成する場合には、1回で形成せずに、上記コンディショニング、グラファイト膜1003aのコーティング(グラファイト膜1003aの形成)、並びに金属箔1001及び1002のソフトエッチング(グラファイト膜1003aの除去)を、2回以上繰り返す(グラファイト膜1003aの形成及び除去を交互に2回以上行う)ことで、段階的に形成することが好ましい。こうすることで、良質の(例えば抵抗の小さい)グラファイト膜が得られる。

【0073】

図8中、給電層1003の厚みD1(最小厚み)は、0.3〜0.6μmの範囲にあることが好ましい。給電層1003の厚みD1がこうした範囲にあれば、電解めっき時の電気抵抗が下がることによって、製造効率が向上する。

【0074】

続けて、銅のパネルめっきにより、金属箔1001、1002上及び接続孔12a内に、銅の電解めっきを形成する。

【0075】

具体的には、図9に示すように、給電層1003が形成された積層板1000と第1電極2001とを、容器2002a内の溶液2002に浸し、電源2003(パルス電源)の一端に、積層板1000(詳しくは、金属箔1001、1002、及び給電層1003の各々)を接続し、他端に第1電極2001を接続する。

【0076】

第1電極2001は、例えばめっきする金属(以下、めっき金属という)からなり、溶出極となる。ただしこれに限られず、第1電極2001は、不溶性極であってもよい。本実施形態では、第1電極2001が銅からなる。

【0077】

積層板1000において、金属箔1001、1002、及び給電層1003はそれぞれ、第1電極2001と対をなす第2電極となる。第2電極は、被めっき材に相当する。

【0078】

溶液2002は、めっき金属のイオンを含む。本実施形態では、溶液2002が硫酸銅溶液であり、めっき金属が銅であり、めっき金属のイオンがCu2+である。また、溶液2002には、必要に応じて、抑制剤又は促進剤等の添加剤が添加される。本実施形態の溶液2002には、抑制剤としてレベラーが添加され、促進剤としてブライトナーが添加される。

【0079】

電源2003は、図9に示すように、第1電極2001と第2電極(金属箔1001、1002、及び給電層1003)との間の電圧波形をパルス制御して、一定周期で極性を切り替える。電源2003は、整流器等から構成される。本実施形態では、第1電極2001と第2電極との間の電圧波形が、図10に示すような矩形波からなる。ただしこれに限定されず、電圧波形は任意である。

【0080】

時間T1では、第2電極において下記のような析出反応R1が進み、時間T2では、第2電極において下記のような分解反応R2が進む。

(析出反応R1)Cu2+ + 2e− → Cu

(分解反応R2)Cu → Cu2+ + 2e−

時間T1においては、第1電極2001と第2電極との間に析出電圧V1(>0V)が印加され、析出反応R1が進み、第2電極にめっき金属(例えば銅)が析出する。

【0081】

時間T2においては、第1電極2001と第2電極との間に分離電圧V2(<0V)が印加され、分解反応R2が進み、第2電極からめっき金属(例えば銅)が分離(離脱)する。

【0082】

本実施形態では、一定の周期T3(=時間T1+時間T2)で、第1電極2001及び第2電極の極性が入れ替わる。

【0083】

本実施形態では、図10に示すように、第1電極2001(図9)と第2電極との間に析出電圧V1と分離電圧V2とを交互に印加しながら、第2電極(金属箔1001、1002、及び給電層1003)の各々にめっき金属1004aを析出させていく。これにより、図11に示すように、接続孔12a(有底孔)がめっき金属1004aで充填される。また、接続孔12aにめっき金属1004aが充填されるのと同時に、金属箔1001、1002上にそれぞれ、めっき金属1004aが析出する。その結果、図5Dに示すように、接続孔12a内に、給電層1003及び電解めっき1004が充填され、コア絶縁層10aに接続導体12が形成される。また、図5Dに示すように、金属箔1001、1002上にそれぞれ、電解めっき1004、1005が形成される。接続導体12において、給電層1003は、図4Cに示すグラファイト膜220に相当し、電解めっき1004は、図4Cに示す電解めっき222bに相当する。接続導体12の底面は、金属箔1002に接続される。なお、電解めっき1005は、電解めっき1004と同時に形成しても、別途形成してもよい。

【0084】

電圧印加時の電位分布は、図11に示すように、接続孔12aの壁面F21及び底面F22が低電位部R11となり、金属箔1001の上面F23(表層及び肩)が高電位部R12となる。本実施形態では、第1電極2001(図9)と第2電極との間に析出電圧V1と分離電圧V2とを交互に印加しながらめっき金属1004aを析出させるため、低電位部R11に厚いめっきを形成し、高電位部R12に薄いめっきを形成することが可能になる。詳しくは、分解反応時には高析出部分(高電位部R12)ほど分解が速く進むことになるため、析出、分解を繰り返すうちに、めっきの付きまわりの部分差が小さくなり、ビア内部でも適正なめっき(めっき金属1004aの析出)が可能となる。

【0085】

図12及び図13に、銅の無電解めっき(化学銅)からなる給電層1003bを有する配線板に直流電源により電解めっきを行う例について、第1電極と第2電極との間の電圧(図12)、及び、電解めっきにより接続孔12a(有底孔)がめっき金属1004aで充填される様子(図13)を示す。

【0086】

この例では、図12に示すように、陽極(アノード)と給電層1003b(陰極:カソード)との間に一定の電圧V0を印加し、図13に示すように、電解めっきにより給電層1003b上にめっき金属1004a(銅)を析出させる。このため、低電位部R11に薄いめっき(銅)が形成され、高電位部R12に厚いめっき(銅)が形成される。

【0087】

本実施形態では、給電層1003が、めっき金属1004aよりも溶液2002に溶けにくい材料からなる。溶け易さは、例えば標準電極電位で比較することができる。詳しくは、標準電極電位が大きいほど溶けにくい。本実施形態では、給電層1003がグラファイトからなり、めっき金属1004aが銅からなる。グラファイトの標準電極電位は、銅の標準電極電位よりも大きい。

【0088】

本実施形態における分離電圧V2(図10)は、めっき金属1004aが溶液2002に溶け、且つ、給電層1003が溶液2002に溶けない範囲に設定される。これにより、給電層1003をほとんど溶かすことなく、分解反応R2が進むことになる。

【0089】

給電層1003が溶けて薄くなると、抵抗値が高くなって電解めっきの速度が遅くなったり、めっき金属1004aの析出が均一でなくなったりするおそれがある。また、給電層1003が完全に溶けて無くなると、電解めっきを行うことができなくなる。このため、給電層1003が溶け易い場合は、分離電圧V2を高くすること、又はめっき金属1004aの離脱時間(時間T2)を長くすることが難しい。この点、本実施形態では、給電層1003が、めっき金属1004aよりも溶液2002に溶けにくい材料からなる。これにより、分離電圧V2を高くすること、又はめっき金属1004aの離脱時間(時間T2)を長くすることが可能になる。その結果、高い生産性でフィルド導体を形成することが可能になる。また、分離電圧V2を高くすることで、金属箔1002と接続導体12との間のシーム発生を抑制することが可能になる。このため、小径のビアホールに電解めっきする場合でも、シームレスになり易くなる。

【0090】

図14に、電解めっきの給電層として化学銅を用いた場合の特性と、電解めっきの給電層として銅よりも標準電極電位の大きい各導電性材料を用いた場合の特性と、を対比して示す。

【0091】

図14に示されるように、厚さ50nmの化学銅の抵抗値は0.008Ωであり、厚さ300nmのグラファイトの抵抗値は0.08Ωであり、厚さ50nmのカーボンブラックの抵抗値は5Ωであり、厚さ約1nmのパラジウムの抵抗値は3Ωであり、厚さ約1nmの導電性ポリマの抵抗値は50Ωである。

【0092】

本実施形態では、導体層81(スルーホール導体102の一端が接続される第1面側導体層)下の絶縁層80a(第1面側層間絶縁層)に形成されたビア導体82の給電層(無電解めっき膜202d)と、導体層91(スルーホール導体102の他端が接続される第2面側導体層)下の絶縁層90a(第2面側層間絶縁層)に形成されたビア導体92の給電層(無電解めっき膜202d)とを構成する材料(化学銅)が、それ以外のビルドアップ部に形成されたビア導体22、32、42、52、62、72の給電層(グラファイト膜210)を構成する材料(グラファイト)よりも抵抗値が低い。

【0093】

本実施形態では、図5C及び図7に示されるように、接続孔12aの壁面F21のみに選択的に給電層1003が形成される。このため、給電層1003を介在させず、金属箔1002上に直接、めっき金属1004aを析出させることが可能になる。これにより、金属箔1002とめっき金属1004aとの結合が金属同士の結合になるため、接合強度が向上する。

【0094】

しかしながら、金属箔1002と接続導体12との間に給電層1003の材料が残留すると、シームが発生し易くなる。この点、金属箔1002を構成する材料(銅)と同じ金属である化学銅は、実質的に、金属箔1002と区別がつかない(又は同一視できる)ため、金属箔1002上に残留しないと考えられる。また、非金属であるグラファイトは、完全に除去し易いため、金属箔1002上に残留しにくい。

【0095】

本実施形態では、給電層1003がグラファイトからなる。グラファイトは、金属箔1002上に残留しにくいため、金属箔1002と接続導体12との間のシーム発生を抑制するのに適している。また、図14に示されるように、グラファイトは、カーボンブラック、パラジウム、及び導電性ポリマに比べて、抵抗が小さい。このため、グラファイトからなる給電層1003は、電解めっきの第2電極(被めっき材)として適している。

【0096】

また、給電層1003を化学銅で形成する場合には、良質の無電解銅めっき膜を得るために、還元剤としてはホルマリン等が、また、触媒としてレアメタルであるパラジウム(Pb)等が必要になる。この点、本実施形態では、給電層1003をグラファイトで形成するため、ホルマリン及びパラジウムを使用することなく、良質の給電層を得ることができる。その結果、環境負荷の低減(例えば廃液量の低減)又は材料コストの低減が可能になる。

【0097】

本実施形態では、金属箔1001及び1002がそれぞれ、めっき金属1004aと同じ金属(銅)からなる。これにより、めっき界面の不整合が抑制され、金属箔1001及び1002と接続導体12との間のシーム発生が抑制される。また、本実施形態では、給電層1003が、金属箔1001及び1002のいずれとも異なる導体材料からなる。具体的には、給電層1003をグラファイトで形成することで、環境負荷の低減又は材料コストの低減を図っている。

【0098】

続けて、リソグラフィ技術により、図5Dに示されるコア絶縁層10a上の導体層(金属箔1001、1002及び電解めっき1004、1005)をパターニングする。

【0099】

具体的には、図15Aに示すように、電解めっき1004上に、開口部1006aを有するエッチングレジスト1006を形成し、電解めっき1005上に、開口部1007aを有するエッチングレジスト1007を形成する。開口部1006a及び1007aはそれぞれ、導体層(金属箔1001、1002及び電解めっき1004、1005)をエッチングすべき部分に配置される。

【0100】

続けて、図15Bに示すように、例えば塩化第二銅又は塩化第二鉄により、コア絶縁層10a上の導体層(金属箔1001、1002及び電解めっき1004、1005)をエッチングする。コア絶縁層10a上の導体層のうち、エッチングレジスト1006、1007で覆われている部分は、エッチングされずに残り、開口部1006a、1007aから露出する部分は、エッチングにより除去される。これにより、コア絶縁層10aの第1面F1上に、金属箔1001(下層)及び電解めっき1004(上層)から構成される導体層11aが形成され、コア絶縁層10aの第2面F2上に、金属箔1002(下層)及び電解めっき1005(上層)から構成される導体層11bが形成される。接続導体12は、導体層11aと導体層11bを相互に電気的に接続する。

【0101】

導体層11aにおいて、金属箔1001は、図4Cに示す銅箔221aに相当し、電解めっき1004は、図4Cに示す電解めっき222aに相当する。また、導体層11bにおいて、金属箔1002は、図4Cに示す銅箔231aに相当し、電解めっき1005は、図4Cに示す電解めっき232aに相当する。

【0102】

導体層11aの最小厚みは、10〜30μmの範囲にあることが好ましい。本実施形態では、前述した析出電圧及び分離電圧の印加により、接続孔12a(有底孔)をめっき金属1004aで充填するのと同時に、金属箔1001上にめっき金属1004aを析出させて、コア絶縁層10a上に、最小厚みが10〜30μmの範囲にある導体層11aを形成する。導体層11aの最小厚みが下限値(10μm)より小さいと、ビアのリセスが解消できずに平坦性を損ね易くなる。

【0103】

続けて、例えば図16Aに示すように、コア絶縁層10aの第1面F1上及び導体層11a上に、絶縁層20a及び金属箔1011(例えば銅箔)を、この順で積層し、コア絶縁層10aの第2面F2上及び導体層11b上に、絶縁層30a及び金属箔1012(例えば銅箔)を、この順で積層する。この段階では、絶縁層20a及び30aは、例えばプリプレグ(半硬化状態の接着シート)となっている。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。金属箔1011、1012はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0104】

続けて、上記積層体をZ方向に加熱プレスする。すなわち、プレス及び加熱処理を同時に行う。プレス及び加熱により、プリプレグ(絶縁層20a、30a)は硬化し、部材同士は付着する。その結果、積層体は一体化する。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行ってもよいが、同時に行った方が効率は良い。加熱プレスの後、別途一体化のための加熱処理を行ってもよい。

【0105】

続けて、例えば図16Bに示すように、例えばCO2レーザにより、絶縁層20aにビアホール22aを形成し、絶縁層30aにビアホール32aを形成する。フィルドスタックSを形成するためのビアホール22a及び32aは、フィルドスタックSを構成する接続導体12と同軸(Z軸)上に形成する。なお、必要に応じて、穴開け(レーザ照射)の前に黒化処理を施すことが好ましい。また、穴開け後、必要に応じて、デスミアやソフトエッチをする。

【0106】

続けて、図16Cに示すように、前述した接続導体12及び導体層11a、11bを形成する方法(図6〜図11参照)と同様にして、ビアホール22a、32a内にそれぞれ、グラファイトからなる給電層1013、1014を形成し、給電層1013、1014を用いて電解めっきを行うことで、電解めっき1015、1016を形成する。これにより、ビアホール22a、32aにはそれぞれ、電解めっき1015、1016が充填される。その結果、絶縁層20a、30aにそれぞれ、ビア導体22、32が形成される。フィルドスタックSを構成するビア導体22及び32は、フィルドスタックSを構成する他の接続導体12と同軸(Z軸)上に積重される。ビア導体22、32において、給電層1013、1014はそれぞれ、図4Bに示すグラファイト膜210に相当し、電解めっき1015、1016はそれぞれ、図4Bに示す電解めっき212bに相当する。

【0107】

続けて、図16Dに示すように、例えば導体層11a、11bのパターニング(図15A及び図15B参照)と同様にして、両面の導体層(金属箔1011、1012及び電解めっき1015、1016)をパターニングする。これにより、絶縁層20a上に導体層21が形成され、絶縁層30a上に導体層31が形成される。導体層21、31において、金属箔1011、1012はそれぞれ、図4Bに示す銅箔211aに相当し、電解めっき1015、1016はそれぞれ、図4Bに示す電解めっき212aに相当する。

【0108】

続けて、前述したビア導体22、32及び導体層21、31を形成する方法(図16A〜図16D参照)と同様にして、図17に示すように、絶縁層40a及び50a、ビアホール42a及び52a、ビア導体42及び52、並びに導体層41及び51を形成する。フィルドスタックSを構成するビア導体42及び52は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0109】

続けて、前述したビア導体22、32及び導体層21、31を形成する方法(図16A〜図16D参照)と同様にして、図18に示すように、絶縁層60a及び70a、ビアホール62a及び72a、ビア導体62及び72、並びに導体層61及び71を形成する。フィルドスタックSを構成するビア導体62及び72は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0110】

続けて、例えば図19に示すように、絶縁層60a上及び導体層61上に、絶縁層80a及び金属箔1021(例えば銅箔)を、この順で積層し、絶縁層70a上及び導体層71上に、絶縁層90a及び金属箔1022(例えば銅箔)を、この順で積層する。この段階では、絶縁層80a及び90aは、例えばプリプレグ(半硬化状態の接着シート)となっている。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。金属箔1021、1022はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0111】

続けて、上記積層体をZ方向に加熱プレスする。すなわち、プレス及び加熱処理を同時に行う。プレス及び加熱により、プリプレグ(絶縁層80a、90a)は硬化し、部材同士は付着する。その結果、積層体は一体化する。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行ってもよいが、同時に行った方が効率は良い。加熱プレスの後、別途一体化のための加熱処理を行ってもよい。

【0112】

続けて、図20に示すように、例えばCO2レーザにより、絶縁層80aを貫通するビアホール82a、絶縁層90aを貫通するビアホール92a、及び全層を貫通するスルーホール102aを形成する。フィルドスタックSを形成するためのビアホール82a及び92aは、フィルドスタックSを構成する接続導体12等と同軸(Z軸)上に形成する。なお、必要に応じて、穴開け(レーザ照射)の前に黒化処理を施すことが好ましい。また、穴開け後、必要に応じて、デスミアやソフトエッチをする。

【0113】

レーザの照射においては、例えば遮光マスクを設けた状態で被照射体の全面にレーザ光を照射する。ただしこれに限られず、遮光マスクを用いずに、非照射部分においてはレーザ照射を止めて、照射すべき部位のみにレーザ光を照射するようにしてもよい。また、レーザ光の走査中において、ビアホール82a及び92aを形成する部位よりも、スルーホール102aを形成する部位に照射するレーザ光の強度(光量)を強めることで、ビアホール82a及び92a、並びにスルーホール102aを、1回の走査で形成することができる。この際、レーザ強度(光量)の調整は、パルス制御で行うことが好ましい。具体的には、例えばレーザ強度を変更する場合には、1ショット(1回の照射)あたりのレーザ強度は変えずに、ショット数(照射回数)を変更するようにする。すなわち、1ショットでは所望のレーザ強度が得られない場合には、同じ照射位置に、再度レーザ光を照射する。こうした制御方法によれば、照射条件を変える時間を省略できるため、スループットが向上すると考えられる。ただしこれに限られず、レーザ強度の調整方法は任意である。例えば照射位置ごとに照射条件を決め、照射回数を一定(例えば1つの照射位置につき1ショット)にしてもよい。スルーホール102aは、配線板の一側のみからレーザ光を照射することによっても、あるいは配線板の両側から同時にレーザ光を照射することによっても、形成することができる。さらに、配線板の一側からレーザ光を照射して有底孔(非貫通孔)を形成した後、他側からレーザ光を照射してその底部を貫通させることにより、スルーホール102aを形成してもよい。また、ビアホール82a、92aはレーザで形成し、スルーホール102aは、ビアホール82a、92aとは別に、ドリルで形成してもよい。

【0114】

本実施形態では、上記スルーホール102aの形成(レーザ又はドリル等)により、内層の導体層11a(第1面側導体層)及び内層の導体層11b(第2面側導体層)等が削られ、図21に示すように、その削られた各導体層(詳しくは、その側面F20)がスルーホールの壁面F10に露出する。ここで削られる導体層11a等は、例えば図22に示すように、面状の導体パターンからなる。ただしこれに限られず、上記スルーホール102aの形成により、線状の導体パターンが削られてもよい。本実施形態では、スルーホールの壁面F10に露出する内層の導体層11a等と、金属箔1021及び1022とが、同じ金属材料(銅)からなる。

【0115】

続けて、図23Aに示すように、例えば銅のパネルめっきにより、金属箔1021上、ビアホール82a内、金属箔1022上、ビアホール92a内、及びスルーホール102a内にそれぞれ、例えば銅の無電解めっき膜1023(給電層)を形成する。無電解めっきは、例えば化学めっき法により行う。無電解めっきのめっき液としては、例えば還元剤等が添加された硫酸銅溶液などを用いることができる。

【0116】

続けて、例えば無電解めっき膜1023をめっき液に浸して、例えば直流電源(図12参照)により電解めっきを行い、図23Bに示すように、無電解めっき膜1023上に、例えば銅の電解めっき1024を形成する。電解めっきのめっき液としては、例えば硫酸銅溶液、ピロリン酸銅溶液、青(シアン)化銅溶液、又はホウフッ化銅溶液などを用いることができる。電解めっきの方法は、直流電源による電解めっきに限られず、例えば水平パルスめっき等でもよい。

【0117】

これにより、ビアホール82a、92aには、それぞれ無電解めっき膜1023及び電解めっき1024が充填され、スルーホール102aの壁面F10に、無電解めっき膜1023及び電解めっき1024が形成される。その結果、ビア導体82及び92、並びにスルーホール導体102が形成される。ビア導体82、92において、無電解めっき膜1023は、図4Aに示す無電解めっき膜202aに相当し、電解めっき1024は、図4Aに示す電解めっき203dに相当する。また、スルーホール導体102において、無電解めっき膜1023は、図3に示す無電解めっき膜202bに相当し、電解めっき1024は、図3に示す電解めっき203bに相当する。

【0118】

スルーホールの壁面F10に露出していた各導体層(内層の導体層11a及び11b等)は、スルーホール102aの壁面F10において、スルーホール導体102と接触し、電気的に接続される。

【0119】

フィルドスタックSを構成するビア導体82及び92は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0120】

本実施形態に係る配線板の製造方法は、第1面F1及びその反対側の第2面F2を有するコア絶縁層10aを準備することと、コア絶縁層10aの第1面F1側に形成される複数の第1面側導体層(導体層11a、21、41、61、81)と、第1面側導体層同士の層間に形成される第1面側層間絶縁層(絶縁層20a、40a、60a、80a)とを形成することと、コア絶縁層10aの第2面F2側に形成される複数の第2面側導体層(導体層11b、31、51、71、91)と、第2面側導体層同士の層間に形成される第2面側層間絶縁層(絶縁層30a、50a、70a、90a)とを形成することと、第1面側層間絶縁層及び第2面側層間絶縁層の各々に、給電層と、給電層の上に形成される電解めっきと、を含むビア導体22、32、42、52、62、72、82、92を形成することと、を含む。そして、本実施形態に係る配線板の製造方法において、第1面側層間絶縁層及び第2面側層間絶縁層の各々において、最外層にあるビア導体82、92の給電層は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層は、グラファイトからなる。

【0121】

このため、本実施形態に係る配線板の製造方法によれば、配線板100を貫通するスルーホール102aの壁面F10にスルーホール導体102を形成する場合に、良質なスルーホール導体102を得やすくなる。

【0122】

詳しくは、最外層でも内層と同様にして給電層としてグラファイトを用いる場合は、例えば図24Aに示すように、スルーホール102aの壁面F10、及び金属箔1021、1022上に、グラファイト膜1023aを形成する。その後、例えば金属箔1021及び1022のエッチャント(例えば銅のエッチャント)を用いたエッチングにより、金属箔1021及び1022上のグラファイト膜1023aを除去することで、スルーホール102aの壁面F10のみにグラファイト膜1023a(給電層)を残すようにする。しかしこの際、例えば図24Bに示すように、金属箔1021及び1022上のグラファイト膜1023aだけでなく、スルーホール102aの壁面F10と面一になる内層の導体層の側面F20上に形成されたグラファイト膜1023aもエッチングされてしまい、スルーホール102aの壁面F10に形成される給電層が不連続になってしまうことが懸念される。そして、こうした不連続の給電層によってスルーホール導体102を形成する場合には、電解めっきの析出不良により、スルーホール導体102も不連続になり易くなる。配線板が多層になるほど、こうした電解めっきの析出不良が生じ易くなる。

【0123】

この点、本実施形態に係る配線板の製造方法では、第1面側層間絶縁層及び第2面側層間絶縁層の各々において、最外層にあるビア導体82、92の給電層は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層は、グラファイトからなる。このため、切れ目のないスルーホール導体102を得やすくなる。

【0124】

本実施形態では、スルーホール102aへのめっきと、最外層のビアホール82a、92aへのめっきとが、同時に行われる。このため、工程数の削減、ひいてはコスト削減が図られると考えられる。ただしこれに限定されず、別々に行ってもよい。

【0125】

続けて、リソグラフィ技術により、図23Bに示される絶縁層80a、90a上の導体層(金属箔1021、1022、無電解めっき膜1023、及び電解めっき1024)をパターニングする。

【0126】

具体的には、図25Aに示すように、絶縁層80a上の導体層上に、開口部1031aを有するエッチングレジスト1031を形成し、絶縁層90a上の導体層上に、開口部1032aを有するエッチングレジスト1032を形成する。開口部1031a及び1032aはそれぞれ、導体層をエッチングすべき部分に配置される。

【0127】

続けて、図25Bに示すように、例えば塩化第二銅又は塩化第二鉄により、各導体層をエッチングする。導体層のうち、エッチングレジスト1031、1032で覆われている部分は、エッチングされずに残り、開口部1031a、1032aから露出する部分は、エッチングにより除去される。これにより、絶縁層80a上に、金属箔1021(下層)、無電解めっき膜1023(中間層)、及び電解めっき1024(上層)から構成される導体層81が形成され、絶縁層90a上に、金属箔1022(下層)、無電解めっき膜1023(中間層)、及び電解めっき1024(上層)から構成される導体層91が形成される。その結果、本実施形態の配線板100が完成する。導体層81、91において、金属箔1021、1022はそれぞれ、図4Aに示す銅箔201aに相当し、無電解めっき膜1023は、図4Aに示す無電解めっき膜202aに相当し、電解めっき1024は、図4Aに示す電解めっき203aに相当する。

【0128】

その後、例えば最外層に外部接続端子を形成することで、その外部接続端子を通じて、配線板100を他の配線板と接続したり、配線板100に電子部品を実装したりすることが可能になる。具体的には、例えば図26に示すように、配線板100の表面に、開口部1033aを有するソルダーレジスト1033及び開口部1034aを有するソルダーレジスト1034を形成して、開口部1033a、1034aにそれぞれ、例えば半田1033b、1034bにより、電子部品200を実装してもよい。ソルダーレジスト1033及び1034はそれぞれ、例えばスクリーン印刷、スプレーコーティング、ロールコーティング、又はラミネート等により形成することができる。

【0129】

図26の例では配線板100の両面に電子部品200が実装されているが、配線板100の片面のみに複数の電子部品200が実装されてもよい。また、電子部品の数は任意である。例えば1つの電子部品のみが配線板100に実装されていてもよい。

【0130】

また、例えば図27に示すように、配線板100に電子部品200が内蔵されていてもよい。図27の例では2つの電子部品200が内蔵されているが、電子部品の数は任意である。例えば1つの電子部品のみが配線板100に内蔵されていてもよい。電子部品を内蔵する配線板100によれば、電子デバイスの高機能化が可能になる。

【0131】

(実施形態2)

本発明の実施形態2について、上記実施形態1との相違点を中心に説明する。なおここでは、上記図1等に示した要素と同一の要素には各々同一の符号を付し、既に説明した共通の部分、すなわち説明が重複する部分については、その説明を省略又は簡略化する。

【0132】

本実施形態の配線板100aは、図28Aに示すように、スルーホール導体102が、配線板100a全体を貫通しない。すなわち、配線板100aは、内層にスルーホール導体102を有する。

【0133】

以下、スルーホール導体102の一端が接続される第1面側導体層を、第1面側スルーホール導体層といい、スルーホール導体102の他端が接続される第2面側導体層を、第2面側スルーホール導体層という。また、第1面側スルーホール導体層下の第1面側層間絶縁層を、第1面側スルーホール絶縁層といい、第2面側スルーホール導体層下の第2面側層間絶縁層を、第2面側スルーホール絶縁層という。また、第1面側層間絶縁層及び第2面側層間絶縁層のうち、第1面側スルーホール絶縁層及び第2面側スルーホール絶縁層以外のものを、非スルーホール絶縁層という。本実施形態では、導体層21が、第1面側スルーホール導体層に相当し、導体層31が、第2面側スルーホール導体層に相当し、絶縁層20aが、第1面側スルーホール絶縁層に相当し、絶縁層30aが、第2面側スルーホール絶縁層に相当し、絶縁層40a、50a、60a、70a、80a、90aが、非スルーホール絶縁層に相当する。

【0134】

図28Bに、図28Aの一部(スルーホール近傍)を拡大して示す。

【0135】

図28Bに示すように、本実施形態では、スルーホール102aの壁面F10に、スルーホール導体102が形成される。スルーホール導体102は、コンフォーマル導体からなる。ただしこれに限定されず、コンフォーマル導体に代えて、フィルド導体を用いてもよい。

【0136】

本実施形態では、スルーホール導体102の一端が、内層の導体層21(詳しくは、導体層21に含まれるランド21a)に接続され、スルーホール導体102の他端が、内層の導体層31(詳しくは、導体層31に含まれるランド31a)に接続される。スルーホール導体102は、導体層21(第1面側スルーホール導体層)と導体層31(第2面側スルーホール導体層)とを電気的に接続する。また、スルーホール102aの壁面F10において、導体層21(第1面側スルーホール導体層)よりも下層に位置する導体層11a(第1面側導体層)、及び導体層31(第2面側スルーホール導体層)よりも下層に位置する導体層11b(第2面側導体層)等と、スルーホール導体102とが、互いに接触し、電気的に接続されている。ただし、スルーホール102aの壁面F10において、スルーホール導体102の側方(第1面側スルーホール導体層又は第2面側スルーホール導体層よりも下層)に位置する導体層とスルーホール導体102とが、互いに接触していることは必須ではない。

【0137】

導体層21(第1面側スルーホール導体層)は、絶縁層20a(第1面側スルーホール絶縁層)上に、銅箔201aと、例えば銅の無電解めっき膜202aと、例えば銅の電解めっき203aとが、この順で積層されて構成される。すなわち、導体層21は、銅箔201a及び無電解めっき膜202aからなる給電層と、その給電層の上に形成される電解めっき203aと、を含む。

【0138】

スルーホール導体102は、例えばスルーホール102aの壁面F10上に、例えば銅の無電解めっき膜202bと、例えば銅の電解めっき203bとが、この順で積層されて構成される。すなわち、スルーホール導体102は、無電解めっき膜202bからなる給電層と、その給電層の上に形成される電解めっき203bと、を含む。

【0139】

導体層31(第2面側スルーホール導体層)は、絶縁層30a(第2面側スルーホール絶縁層)上に、銅箔201cと、例えば銅の無電解めっき膜202cと、例えば銅の電解めっき203cとが、この順で積層されて構成される。すなわち、導体層31は、銅箔201c及び無電解めっき膜202cからなる給電層と、その給電層の上に形成される電解めっき203cと、を含む。

【0140】

絶縁層20a(第1面側スルーホール絶縁層)に形成されたビア導体22、及び絶縁層30a(第2面側スルーホール絶縁層)に形成されたビア導体32はそれぞれ、例えば図29Aに示すように、ビアホール22a、32a内に、例えば銅の無電解めっき膜202dと、例えば銅の電解めっき203dと、が充填されて構成される。具体的には、ビアホール22a、32aの内面(壁面及び底面)上に、無電解めっき膜202dが形成され、その内側に、電解めっき203dが充填される。すなわち、ビア導体22及び32はそれぞれ、無電解めっき膜202dからなる給電層と、その給電層の上に形成される電解めっき203dと、を含む。

【0141】

絶縁層40a、50a、60a、70a、80a、90a(それぞれ非スルーホール絶縁層)上に形成された導体層41、51、61、71、81、91はそれぞれ、例えば図29Bに示すように、各絶縁層上に、銅箔211aと、例えば銅の電解めっき212aとが、この順で積層されて構成される。すなわち、導体層41、51、61、71、81、91はそれぞれ、銅箔211aからなる給電層と、その給電層の上に形成される電解めっき212aと、を含む。

【0142】

絶縁層40a、50a、60a、70a、80a、90a(非スルーホール絶縁層)に形成されたビア導体42、52、62、72、82、92はそれぞれ、例えば図29Bに示すように、ビアホール42a、52a、62a、72a、82a、92a内に、グラファイト膜210と、例えば銅の電解めっき212bと、が充填されて構成される。具体的には、ビアホール42a、52a、62a、72a、82a、92aの内面(詳しくは、壁面)上に、グラファイト膜210が形成され、その内側に、電解めっき212bが充填される。すなわち、ビア導体42、52、62、72、82、92はそれぞれ、グラファイト膜210からなる給電層と、その給電層の上に形成される電解めっき212bと、を含む。

【0143】

コア部の構成は、例えば実施形態1と同じである(図4C参照)。

【0144】

本実施形態では、絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)及び絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)の各々に、給電層(無電解めっき膜202d、グラファイト膜210)と、その給電層の上に形成される電解めっき203d、212bと、を含むビア導体22、32、42、52、62、72、82、92が形成される(図29A及び図29B参照)。そして、スルーホール導体102は、無電解めっきからなる給電層(無電解めっき膜202b)と、その給電層の上に形成される電解めっき203bと、を含み、絶縁層20a(第1面側スルーホール絶縁層)に形成されたビア導体22の給電層(無電解めっき膜202d)と、絶縁層30a(第2面側スルーホール絶縁層)に形成されたビア導体32の給電層(無電解めっき膜202d)とはそれぞれ、無電解めっきからなり、絶縁層40a、50a、60a、70a、80a、90a(それぞれ非スルーホール絶縁層)に形成されたビア導体42、52、62、72、82、92の給電層(グラファイト膜210)はそれぞれ、無電解めっき(特に、銅の無電解めっき)とは異なる材料(例えばグラファイト)からなる。

【0145】

これにより、本実施形態の配線板100aのビルドアップ部における電気的接続(特に、層間接続)の信頼性を向上させることが可能になる(詳しくは、実施形態1の製造方法の説明を参照)。

【0146】

なお、本実施形態のスルーホール導体102は、一端が導体層21に接続され、他端が導体層31に接続されているが、これに限定されない。一端が第1面側導体層(例えば導体層21、41、61、81のいずれか)に接続され、他端が第2面側導体層(例えば導体層31、51、71、91のいずれか)に接続されるスルーホール導体であれば、上記効果に準ずる効果は得られる。

【0147】

本実施形態の配線板100aは、実施形態1の製造方法に準ずる方法によって、製造することができる。

【0148】

すなわち、グラファイト膜210は、例えば図6及び図7に示される方法に準ずる方法で形成することができる。また、ビア導体42、52、62、72、82、92は、例えばグラファイト膜210に給電しながら電解めっきを行うことで、形成することができる(例えば図9〜図11参照)。また、導体層41、51、61、71、81、91は、例えば上記電解めっきによりビア導体42、52、62、72、82、92と一緒に形成された両面の導体層をエッチングでパターニングすることにより、形成することができる(例えば図15A及び図15B参照)。

【0149】

また、無電解めっき膜202b及び202dは、例えば図23Aに示される方法に準ずる方法で形成することができる。また、スルーホール導体102及びビア導体22、32は、例えば無電解めっき膜202b及び202dの各々に給電しながら電解めっきを行うことで、形成することができる(例えば図23B参照)。また、導体層21、31は、例えば上記電解めっきによりスルーホール導体102及びビア導体22、32と一緒に形成された両面の導体層をエッチングでパターニングすることにより、形成することができる(例えば図25A及び図25B参照)。なお、本実施形態では、スルーホール導体102を内層に形成した後、続けてその上層の形成を行い、ビルドアップ部を最外層まで形成する。

【0150】

実施形態1と同様の構成及び処理については、本実施形態でも、前述した実施形態1の効果に準ずる効果が得られる。

【0151】

(他の実施形態)

上記実施形態において、第1面側スルーホール絶縁層又は第2面側スルーホール絶縁層に形成されたビア導体の給電層の材料としては、グラファイト以外の、無電解めっきとは異なる材料を採用することができる。例えばこれらの給電層の材料が、めっき金属よりも溶液2002に溶けにくい材料であれば、分離電圧V2を高くすること、又はめっき金属の離脱時間(時間T2)を長くすることが可能になる。また、これらの給電層の材料が、非金属の導電性材料であれば、金属からなる導体層上に残留しがちな不要な給電層の材料を完全に除去し易くなる。また、これらの給電層の材料が、グラファイト又はカーボンブラックなど、炭素を含む非金属の導電性材料であれば、高い導電性を付与し易くなり、樹脂からなる層間絶縁層との間で高い密着性が得られ易い。また、これらの給電層の材料として、銅の無電解めっきとは異なる材料を採用し、ホルマリンやパラジウム等を用いずに給電層を形成すれば、環境負荷又はコストの面で有利になる。また、これらの給電層の材料は、非スルーホール絶縁層に形成されたビア導体の給電層の材料よりも抵抗値が高い材料であることが好ましい。

【0152】

上記実施形態の配線板100(図1)で用いた孔からなるスルーホール102aに代えて、図30Aに示すように、配線板100をZ方向(積層方向)に貫通する切欠からなるスルーホール102bを用いてもよい。スルーホール102bは、例えば配線板の側面に形成される。この場合も、上記実施形態と同様、スルーホール102bの壁面には、スルーホール導体が形成される。また、図30Bに示すように、孔からなるスルーホール102aと切欠からなるスルーホール102bとを併用してもよい。切欠からなるスルーホール102bは、例えば図31に示すように、孔からなるスルーホール102aを形成した後、線L10で、スルーホール102aを分割(切断)することによって形成することができる。

【0153】

接続導体12は、ビア導体に限定されず、例えば図32に示すように、スルーホール導体であってもよい。この場合、接続導体12は、導体層11a、11bと少なくとも一部(例えばめっき層)で連続する。接続導体12は、例えばスルーホール導体102の製造方法に準ずる方法で製造することができる。

【0154】

スルーホール導体102の形状は、円柱に限られず任意であり、例えば両端から内側(例えばコア絶縁層10a)に向かって細くなる鼓状(砂時計状)であっても、一端から他端に向かって細くなるテーパ状(円錐台又は角錐台等)であってもよい。鼓状のスルーホール導体102は、例えば絶縁層の両側からレーザ光を照射することによって、形成することができる。また、テーパ状のスルーホール導体102は、例えば絶縁層の片側からレーザ光を照射することによって、形成することができる。

【0155】

その他の点についても、上記実施形態の配線板100の構成、特に、その構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0156】

例えば図33(図4Aに対応する図)に示すように、導体層81、91は、銅箔を有さず、無電解めっき膜202a及び電解めっき203aから構成されていてもよい。

【0157】

上記実施形態1又は2において、接続導体12の給電層を、無電解めっきで形成してもよい。

【0158】

接続導体12、ビア導体22、32、42、52、62、72、82、92、スルーホール導体102、及びそれらの開口部(孔)の平面形状(X−Y平面)は、円(真円又は楕円等)に限られず任意である。これらの平面形状は、例えば図34Aに示されるように、略正方形であってもよい。また、略正六角形、略正八角形など、略正方形以外の略正多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。ただし、熱応力の集中を防止する上では、角が丸みを帯びていた方が好ましい。

【0159】

さらに、上記平面形状の各々は、略長方形又は略三角形等であってもよいし、図34Bに示す略十字形又は図34Cに示す略正多角星形など、中心から放射状に直線を引いた形(複数の羽根を放射状に配置した形)であってもよい。

【0160】

また、各導体(接続導体12等)の側面(又は各開口部の壁面)は、テーパしていても。テーパしていなくてもよい。

【0161】

本発明に係る配線板の製造方法は、実施形態で示した順序及び内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0162】

上記実施形態及び変形例は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0163】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0164】

本発明に係る配線板は、携帯電話などの回路基板に適している。本発明に係る配線板の製造方法は、そうした配線板の製造に適している。

【符号の説明】

【0165】

10a コア絶縁層

11a、11b 導体層

12 接続導体

12a 接続孔

20a、40a、60a、80a 絶縁層

21、41、61、81 導体層

22、42、62、82 ビア導体

22a、42a、62a、82a ビアホール

30a、50a、70a、90a 絶縁層

31、51、71、91 導体層

32、52、72、92 ビア導体

32a、52a、72a、92a ビアホール

100、100a 配線板

102 スルーホール導体

102a スルーホール

102b スルーホール

200 電子部品

201a、201c 銅箔

202a、202b、202c、202d 無電解めっき膜

203a、203b、203c、203d 電解めっき

210 グラファイト膜

211a 銅箔

212a、212b 電解めっき

220 グラファイト膜

221a、231a 銅箔

222a、222b、232a 電解めっき

1000 積層板

1001、1002 金属箔

1003 給電層

1003a グラファイト膜

1003b 給電層

1004a 金属

1006、1007 エッチングレジスト

1006a、1007a 開口部

1011、1012 金属箔

1013、1014 給電層

1021、1022 金属箔

1023 無電解めっき膜

1023a グラファイト膜

1031、1032 エッチングレジスト

1031a、1032a 開口部

1033、1034 ソルダーレジスト

1033a、1034a 開口部

1033b、1034b 半田

2001 第1電極

2002 溶液

2002a 容器

2003 電源

F1 第1面

F2 第2面

F10 壁面

F20 側面

F21 壁面

F22 底面

F23 上面

R11 低電位部

R12 高電位部

S フィルドスタック

【技術分野】

【0001】

本発明は、配線板及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、層間絶縁層に孔を形成することと、その孔の壁面に無電解銅めっき膜を形成することと、その孔内に電気銅めっきを充填することと、を含む配線板の製造方法(詳しくは、層間接続としてのフィルドビアの形成方法)、及びこの製造方法により製造される配線板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−31952号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示される配線板の製造方法においては、下記のような条件で、孔内に電気銅めっきが充填される。すなわち、銅のめっき液として「液組成が硫酸銅170〜240g/L,硫酸30〜80g/L,塩素イオン20〜60mg/Lであり、更にここに、例えばキューブライトVF−II(商品名、荏原ユージライト社製)を添加剤としたもの」(特許文献1の段落「0035」を参照)を用い、めっき条件として「浴温20〜30℃,電流密度2〜5A/dm2、好ましくは2〜3A/dm2に設定し、エアー方式または噴流方式でめっき液を攪拌する」(特許文献1の段落「0036」を参照)。

【0005】

しかしながら、こうした電解めっきでは、導体層上に形成された小径のビアホール内にめっき金属を充填してフィルド導体を形成する場合に、導体層とフィルド導体との間にシームが発生し易い。また、給電層として良質の無電解銅めっき膜を得るためには、還元剤としてはホルマリン等が、また、触媒としてレアメタルであるパラジウム(Pb)等が必要になるため、環境負荷又はコストの面で不利になり易い。

【0006】

本発明は、こうした実情に鑑みてなされたものであり、導体層とフィルド導体との間のシーム発生を抑制することを目的とする。また、本発明は、小さな環境負荷又は低コストで良質の給電層を得ることを目的とする。また、本発明は、高い生産性でフィルド導体を形成することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る配線板は、

第1面及びその反対側の第2面を有するコア絶縁層と、

前記コア絶縁層の前記第1面側に形成される複数の第1面側導体層と、

前記コア絶縁層の前記第2面側に形成される複数の第2面側導体層と、

前記第1面側導体層同士の層間に形成される第1面側層間絶縁層と、

前記第2面側導体層同士の層間に形成される第2面側層間絶縁層と、

一端が前記第1面側導体層に接続され、他端が前記第2面側導体層に接続されるスルーホール導体と、

を有する配線板であって、

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々には、給電層と、該給電層の上に形成される電解めっきと、を含むビア導体が形成され、

前記スルーホール導体は、無電解めっきからなる給電層と、該給電層の上に形成される電解めっきと、を含み、

前記スルーホール導体の一端が接続される前記第1面側導体層下の前記第1面側層間絶縁層に形成された前記ビア導体の前記給電層と、前記スルーホール導体の他端が接続される前記第2面側導体層下の前記第2面側層間絶縁層に形成された前記ビア導体の前記給電層とはそれぞれ、無電解めっきからなり、それ以外の前記ビア導体の前記給電層はそれぞれ、無電解めっきとは異なる材料からなる。

【0008】

前記無電解めっきとは異なる材料は、グラファイトである、ことが好ましい。

【0009】

前記スルーホール導体は、当該配線板を貫通し、最外層の前記第1面側導体層と最外層の前記第2面側導体層とを互いに電気的に接続する、ことが好ましい。

【0010】

前記第1面側導体層の層数及び前記第2面側導体層の層数はそれぞれ、5層以上である、ことが好ましい。

【0011】

前記スルーホールの壁面において、内層の前記第1面側導体層及び内層の前記第2面側導体層の少なくとも一方と、前記スルーホール導体とが、互いに電気的に接続される、ことが好ましい。

【0012】

前記コア絶縁層には、該コア絶縁層を貫通する孔が形成され、

前記配線板は、前記孔の壁面に、前記コア絶縁層の前記第1面上に形成された前記第1面側導体層と前記コア絶縁層の前記第2面上に形成された前記第2面側導体層とを、互いに電気的に接続する接続導体を有し、

前記接続導体は、グラファイトからなる給電層と、該給電層の上に形成される電解めっきと、を含む、

ことが好ましい。

【0013】

前記コア絶縁層を貫通する前記孔には、前記給電層及び前記電解めっきが充填されている、ことが好ましい。

【0014】

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に形成された前記ビア導体はそれぞれ、前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に形成されたビアホールに、前記給電層及び前記電解めっきが充填されてなる、ことが好ましい。

【0015】

前記第1面側導体層及び前記第2面側導体層はそれぞれ、無電解めっき及び金属箔の少なくとも一方からなる給電層と、該給電層の上に形成される電解めっきと、を含む、ことが好ましい。

【0016】

本発明に係る配線板の製造方法は、

第1面及びその反対側の第2面を有するコア絶縁層を準備することと、

前記コア絶縁層の前記第1面側に形成される複数の第1面側導体層と、該第1面側導体層同士の層間に形成される第1面側層間絶縁層とを形成することと、

前記コア絶縁層の前記第2面側に形成される複数の第2面側導体層と、該第2面側導体層同士の層間に形成される第2面側層間絶縁層とを形成することと、

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々に、ビアホールを形成し、該ビアホール内にビア導体を形成することと、

前記コア絶縁層、前記第1面側層間絶縁層、及び前記第2面側層間絶縁層に、スルーホールを形成し、該スルーホール内に、一端が前記第1面側導体層に接続され、他端が前記第2面側導体層に接続されるスルーホール導体を形成することと、

を含む配線板の製造方法であって、

前記スルーホール導体の形成、前記スルーホール導体の一端が接続される前記第1面側導体層下の前記第1面側層間絶縁層に形成された前記ビア導体の形成、及び前記スルーホール導体の他端が接続される前記第2面側導体層下の前記第2面側層間絶縁層に形成された前記ビア導体の形成ではそれぞれ、無電解めっきからなる給電層を形成した後、該給電層に給電しながら電解めっきを行って該給電層の上に電解めっきを形成し、

それ以外の前記ビア導体の形成では、無電解めっきとは異なる材料からなる給電層を形成した後、該給電層に給電しながら電解めっきを行って該給電層の上に電解めっきを形成する。

【0017】

前記無電解めっきとは異なる材料は、グラファイトである、ことが好ましい。

【0018】

前記スルーホール導体は、当該配線板を貫通し、最外層の前記第1面側導体層と最外層の前記第2面側導体層とを互いに電気的に接続する、ことが好ましい。

【0019】

前記スルーホールの形成により、内層の前記第1面側導体層及び内層の前記第2面側導体層の少なくとも一方が削られ、その削られた導体層は前記スルーホールの壁面に露出する、ことが好ましい。

【発明の効果】

【0020】

本発明によれば、導体層とフィルド導体との間のシーム発生を抑制することが可能になる。また、本発明によれば、この効果に加えて又はこの効果に代えて、小さな環境負荷又は低コストで良質の給電層が得られるという効果が奏される場合がある。また、本発明によれば、この効果に加えて又はこの効果に代えて、高い生産性でフィルド導体を形成できるという効果が奏される場合がある。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態1に係る配線板を示す断面図である。

【図2】本発明の実施形態1に係る配線板のスルーホール及びフィルドスタックの配置を示す図である。

【図3】図1の一部を拡大して示す図である。

【図4A】本発明の実施形態1に係る配線板の最外層のビア導体を示す断面図である。

【図4B】本発明の実施形態1に係る配線板の内層のビア導体を示す断面図である。

【図4C】本発明の実施形態1に係る配線板のコア部の接続導体を示す断面図である。

【図5A】本発明の実施形態1に係る配線板の製造方法において、コア部を形成する第1の工程を説明するための断面図である。

【図5B】図5Aの工程の後の第2の工程を説明するための断面図である。

【図5C】図5Bの工程の後の第3の工程を説明するための断面図である。

【図5D】図5Cの工程の後の第4の工程を説明するための断面図である。

【図6】本発明の実施形態1に係る配線板の製造方法において、有底孔の壁面に、給電層を形成する第1の工程を説明するための断面図である。

【図7】図6の工程の後の第2の工程を説明するための断面図である。

【図8】図6及び図7の工程により形成された給電層の形態の例を示す平面図である。

【図9】本発明の実施形態1に係る配線板の製造方法において、パルス電源により電解めっきを行うための装置の構成例を模式的に示す図である。

【図10】本発明の実施形態1に係る配線板の製造方法において、パルス電源により電解めっきを行う場合の、第1電極と第2電極との間の電圧波形の例を模式的に示す図である。

【図11】本発明の実施形態1に係る配線板の製造方法において、電解めっきにより有底孔がめっき金属で充填される様子を示す断面図である。

【図12】無電解めっき(化学銅)からなる給電層を有する配線板に直流電源により電解めっきを行う例において、第1電極と第2電極との間の電圧を示す図である。

【図13】図12の例において、電解めっきにより有底孔がめっき金属で充填される様子を示す断面図である。

【図14】異なる材料からなる各給電層についての電解めっき特性を示す図である。

【図15A】本発明の実施形態1に係る配線板の製造方法において、エッチングレジストを形成する工程を説明するための断面図である。

【図15B】本発明の実施形態1に係る配線板の製造方法において、図15Aに示すエッチングレジストを用いてエッチングする工程を説明するための断面図である。

【図16A】本発明の実施形態1に係る配線板の製造方法において、コア部の両面に内層ビルドアップ部を形成する第1の工程を説明するための断面図である。

【図16B】図16Aの工程の後の第2の工程を説明するための断面図である。

【図16C】図16Bの工程の後の第3の工程を説明するための断面図である。

【図16D】図16Cの工程の後の第4の工程を説明するための断面図である。

【図17】図16Dの工程の後の第5の工程を説明するための断面図である。

【図18】図17の工程の後の第6の工程を説明するための断面図である。

【図19】本発明の実施形態1に係る配線板の製造方法において、当該配線板の最外層及びスルーホール導体を形成する第1の工程を説明するための断面図である。

【図20】図19の工程の後の第2の工程を説明するための断面図である。

【図21】図20の工程により形成されるスルーホールを拡大して示す断面図である。

【図22】図20の工程により削られる導体層の平面形状の一例を示す図である。

【図23A】図20の工程の後の第3の工程を説明するための断面図である。

【図23B】図23Aの工程の後の第4の工程を説明するための断面図である。

【図24A】最外層の給電層としてグラファイトを用いる配線板の製造方法において、給電層を形成する第1の工程を説明するための断面図である。

【図24B】図24Aの工程の後の第2の工程を説明するための断面図である。

【図25A】図23Bの工程の後の第5の工程を説明するための断面図である。

【図25B】図25Aの工程の後の第6の工程を説明するための断面図である。

【図26】本発明の実施形態1に係る配線板の表面に電子部品を実装した例を示す断面図である。

【図27】本発明の他の実施形態において、電子部品を内蔵する配線板を示す断面図である。

【図28A】本発明の実施形態2に係る配線板を示す断面図である。

【図28B】図28Aの一部を拡大して示す図である。

【図29A】本発明の実施形態2に係る配線板の第1面側スルーホール絶縁層及び第2面側スルーホール絶縁層に形成されたビア導体を示す断面図である。

【図29B】本発明の実施形態2に係る配線板の非スルーホール絶縁層に形成されたビア導体を示す断面図である。

【図30A】本発明の他の実施形態において、切欠からなるスルーホールが形成された配線板を示す図である。

【図30B】本発明の他の実施形態において、切欠からなるスルーホールと孔からなるスルーホールとの両方が形成された配線板を示す図である。

【図31】本発明の他の実施形態において、切欠からなるスルーホールの形成方法の一例を説明するための図である。

【図32】本発明の他の実施形態において、コア部の接続導体がスルーホール導体である配線板を示す図である。

【図33】本発明の実施形態において、最外層の導体層の構造の変形例を示す図である。

【図34A】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第1の変形例を示す図である。

【図34B】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第2の変形例を示す図である。

【図34C】本発明の実施形態において、コア部の接続導体、ビルドアップ部のビア導体、及びスルーホール導体の平面形状の第3の変形例を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ配線板の主面(表裏面)の法線方向に相当する配線板の積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(又は各層の側方)を指す。配線板の主面は、X−Y平面となる。また、配線板の側面は、X−Z平面又はY−Z平面となる。積層方向において、配線板のコアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。

【0023】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0024】

ビアホールとは、例えば絶縁層の一側に導体層(主に下層側の導体層)がある状態で穴開けを行うことによって形成され、絶縁層の他側からその導体層に至る開口部をいう。ビアホール内に形成される導体(以下、ビア導体という)は、絶縁層の一側に導体層がある状態で形成されるため、ビア導体と絶縁層の少なくとも一側の導体層とは、非連続になり、両者の間には界面が形成される。一方、スルーホールとは、絶縁層の一側又は両側に導体層がある場合はその導体層も含めて絶縁層を貫通するように形成される開口部をいう。スルーホール内に形成される導体(以下、スルーホール導体という)は、通常、めっき等により、絶縁層の両側の導体層と一緒に形成されるため、スルーホール導体と絶縁層の両側の導体層とは、少なくとも一部で連続している。

【0025】

開口部には、孔や溝のほか、切欠や切れ目等も含まれる。例えばスルーホールには、孔のほか、切欠等も含まれる(後述の図30A、図30B、図31参照)。

【0026】

開口部内に形成される導体(ビア導体やスルーホール導体等)のうち、開口部の壁面(側面及び底面)に形成された導体膜をコンフォーマル導体といい、開口部に充填された導体をフィルド導体という。

【0027】

めっきとは、金属や樹脂などの表面に層状に導体(例えば金属)を析出させることと、析出した導体層(例えば金属層)をいう。めっきには、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0028】

(実施形態1)

本実施形態に係る配線板100は、例えば図1に示すような多層プリント配線板である。本実施形態の配線板100は、両面リジッド配線板である。ただし、本発明に係る配線板は、リジッド配線板には限定されず、例えばフレキシブル配線板又はフレックスリジッド配線板であってもよい。また、本発明に係る配線板は、両面配線板に限定されず、片面配線板であってもよい。また、配線板100において、導体層及び絶縁層の寸法、層数等は、任意に変更することができる。

【0029】

配線板100は、図1に示すように、コア絶縁層10aと、絶縁層20a、30a、40a、50a、60a、70a、80a、90aと、導体層11a、11b、21、31、41、51、61、71、81、91と、接続導体12及びビア導体22、32、42、52、62、72、82、92と、を有する。コア絶縁層10aは、第1面F1(Z1側)及びその反対側の第2面F2(Z2側)を有する。コア絶縁層10a、接続導体12、及び導体層11a、11bは、コア部に相当する。また、コア部よりも上層の絶縁層20a〜90a等は、ビルドアップ部に相当する。

【0030】

コア絶縁層10aの第1面F1側には、5層の導体層11a、21、41、61、81(それぞれ第1面側導体層)と4層の絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)とが交互に積層されている。図1に示すように、絶縁層20a、40a、60a、80aはそれぞれ、導体層11a、21、41、61、81の各層間に形成される。ただしこれに限られず、第1面側導体層の層数は任意である。

【0031】

コア絶縁層10aの第2面F2側には、5層の導体層11b、31、51、71、91(それぞれ第2面側導体層)と4層の絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)とが交互に積層されている。図1に示すように、絶縁層30a、50a、70a、90aはそれぞれ、導体層11b、31、51、71、91の各層間に形成される。ただしこれに限られず、第2面側導体層の層数は任意である。

【0032】

コア絶縁層10aには、コア絶縁層10aを貫通する接続孔12a(ビアホール)が形成されている。接続導体12は、フィルド導体であり、接続孔12aに導体が充填されて構成される(後述の図4C参照)。本実施形態では、接続導体12がビア導体である。ビア導体はスルーホール導体よりも容易に形成できるため、こうした構造は、コスト低減等に有利である。ただしこれに限られず、接続導体12は、スルーホール導体であってもよい(例えば後述の図32参照)。

【0033】

コア絶縁層10aは、例えばエポキシ樹脂からなる。エポキシ樹脂は、例えば樹脂含浸処理により、ガラス繊維(例えばガラス布又はガラス不織布)やアラミド繊維(例えばアラミド不織布)等の補強材を含んでいることが好ましい。補強材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。ただしこれに限定されず、コア絶縁層10aの材料は任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いることができる。また、コア絶縁層10aは、補強材を含んでいなくてもよい。

【0034】

接続導体12の形状は、例えばコア絶縁層10aの第1面F1から第2面F2に向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、接続導体12の平面形状(X−Y平面)は例えば真円である。しかしこれに限定されず、接続導体12の形状は任意である(例えば後述の図34A〜図34C参照)。

【0035】

絶縁層20a、30a、40a、50a、60a、70a、80a、90aには、それぞれビア導体22、32、42、52、62、72、82、92が形成される。これらビア導体22等はそれぞれ、フィルド導体であり、ビアホール22a、32a、42a、52a、62a、72a、82a、92aに導体が充填されて構成される(後述の図4A及び図4B参照)。ビア導体22、42、62、82の形状は、例えばコア絶縁層10aに向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体22、42、62、82の平面形状(X−Y平面)は例えば真円である。また、ビア導体32、52、72、92の形状は、例えばコア絶縁層10aに向かって縮径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体32、52、72、92の平面形状(X−Y平面)は例えば真円である。しかしこれに限定されず、ビア導体22等の形状は任意である(例えば後述の図34A〜図34C参照)。

【0036】

絶縁層20a、30a、40a、50a、60a、70a、80a、90aはそれぞれ、例えばエポキシ樹脂に、補強材を樹脂含浸してなる。補強材としては、例えばガラス繊維又はアラミド繊維等の無機材料を用いることができる。ただしこれに限られず、各層間絶縁層の材料は任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いることができる。また、各層間絶縁層は、補強材を含んでいなくてもよい。

【0037】

本実施形態の配線板100は、コア部(コア絶縁層10a)の接続導体12、及びビルドアップ部(絶縁層20a、30a、40a、50a、60a、70a、80a、90a)のビア導体22、32、42、52、62、72、82、92が同軸(Z軸)上に積重されて構成されるフィルドスタックSを有する。ただし、これら接続導体12及びビア導体22等が、同軸(Z軸)上に積重されることは必須ではない。

【0038】

フィルドスタックSでは、隣接するフィルド導体同士が密着(接触)し、互いに導通する。フィルドスタックSは、配線板100の両面の導体層、すなわち最外の導体層81及び91を相互に電気的に接続する。

【0039】

本実施形態のフィルドスタックSは、全層のフィルド導体が積重された構造、いわゆるフルスタック構造になっている。このため、配線スペースの確保が容易になり、配線パターンの設計自由度が高くなる。また、X方向又はY方向の配線を省略できるため、配線長の短縮を図ることができる。

【0040】

本実施形態では、1つのフィルドスタックSが、例えば図2に示すように、配線板100の中央に配置される。なお、フィルドスタックSの配置や数は、任意である。例えばフィルドスタックSが複数あってもよい。

【0041】

本実施形態の配線板100には、図1に示すように、配線板100の全層を貫通するスルーホール102aが形成される。スルーホール102aは、配線板100をZ方向(積層方向)に貫通する。本実施形態では、スルーホール導体102の一端が、最外層の導体層81(詳しくは、導体層81に含まれるランド81a)に接続され、スルーホール導体102の他端が、最外層の導体層91(詳しくは、導体層91に含まれるランド91a)に接続される。

【0042】

スルーホール102aの形状は、例えば円柱であり、スルーホール102aの開口形状は、例えば図2に示すように、長円である。スルーホール102aの開口形状が長円であることで、X−Y平面における広い領域の強度を効果的に向上させることができると考えられる。

【0043】

スルーホール102aは、例えば図2に示すように、配線板100の周縁部に配置される。ただし、スルーホール102aの数、開口形状、及び配置等は任意である。

【0044】

図3に、図1の一部(スルーホール近傍)を拡大して示す。

【0045】

図3に示すように、本実施形態では、スルーホール102aの壁面F10に、スルーホール導体102が形成される。スルーホール導体102は、コンフォーマル導体からなる。コンフォーマル導体は、スルーホール102aに導体が充填されるフィルド導体とは異なり、スルーホール102aの壁面F10のみに導体を有するため、スルーホール102a内に空洞が形成され、配線板100の歪みが緩和され易くなる。ただしこれに限定されず、コンフォーマル導体に代えて、フィルド導体を用いてもよい。

【0046】

本実施形態では、スルーホール導体102が、最外層の導体層81(第1面側導体層)と最外層の導体層91(第2面側導体層)とを電気的に接続する。また、スルーホール102aの壁面F10において、内層の導体層11a(第1面側導体層)及び内層の導体層11b(第2面側導体層)等と、スルーホール導体102とが、互いに接触し、電気的に接続されている。ただし、スルーホール102aの壁面F10において、内層の導体層とスルーホール導体102とが、互いに接触していることは必須ではない。スルーホール導体102は、配線板100のグランドライン等と電気的に接続されていても、あるいは他の導体の全てと絶縁されて電気的に孤立していてもよい。

【0047】

コア絶縁層10aの第1面F1側の最外層の導体層81(第1面側導体層)は、例えば絶縁層80a(第1面側層間絶縁層)上に、銅箔201aと、例えば銅の無電解めっき膜202aと、例えば銅の電解めっき203aとが、この順で積層されて構成される。すなわち、導体層81は、銅箔201a及び無電解めっき膜202aからなる給電層と、その給電層の上に形成される電解めっき203aと、を含む。

【0048】

スルーホール導体102は、例えばスルーホール102aの壁面F10上に、例えば銅の無電解めっき膜202bと、例えば銅の電解めっき203bとが、この順で積層されて構成される。すなわち、スルーホール導体102は、無電解めっき膜202bからなる給電層と、その給電層の上に形成される電解めっき203bと、を含む。

【0049】

コア絶縁層10aの第2面F2側の最外層の導体層91(第2面側導体層)は、例えば絶縁層90a(第2面側層間絶縁層)上に、銅箔201cと、例えば銅の無電解めっき膜202cと、例えば銅の電解めっき203cとが、この順で積層されて構成される。すなわち、導体層91は、銅箔201c及び無電解めっき膜202cからなる給電層と、その給電層の上に形成される電解めっき203cと、を含む。

【0050】

スルーホール102aは、絶縁層の両面の導体層(例えば銅箔)も含めて絶縁層を貫通するように形成される(後述の図19〜図22参照)。また、スルーホール導体102は、めっきにより、絶縁層の両側の導体層81、91と一緒に形成される(後述の図23A、図23B参照)。このため、スルーホール導体102と絶縁層の両側の導体層81、91とは、少なくとも一部で連続している。具体的には、図3に示すように、スルーホール導体102及びその両端の導体層81、91においては、無電解めっき膜202aと、無電解めっき膜202bと、無電解めっき膜202cとが、互いに一体的に形成され、また、電解めっき203aと、電解めっき203bと、電解めっき203cとが、互いに一体的に形成される。

【0051】

最外層のビア導体82、92はそれぞれ、例えば図4Aに示すように、ビアホール82a、92a内に、例えば銅の無電解めっき膜202dと、例えば銅の電解めっき203dと、が充填されて構成される。具体的には、ビアホール82a、92aの内面(壁面及び底面)上に、無電解めっき膜202dが形成され、その内側に、電解めっき203dが充填される。すなわち、ビア導体82及び92はそれぞれ、無電解めっき膜202dからなる給電層と、その給電層の上に形成される電解めっき203dと、を含む。

【0052】

内層の導体層21、31、41、51、61、71はそれぞれ、例えば図4Bに示すように、絶縁層20a、30a、40a、50a、60a、70a上に、銅箔211aと、例えば銅の電解めっき212aとが、この順で積層されて構成される。すなわち、導体層21、31、41、51、61、71はそれぞれ、銅箔211aからなる給電層と、その給電層の上に形成される電解めっき212aと、を含む。

【0053】

内層のビア導体22、32、42、52、62、72はそれぞれ、例えば図4Bに示すように、ビアホール22a、32a、42a、52a、62a、72a内に、グラファイト膜210と、例えば銅の電解めっき212bと、が充填されて構成される。具体的には、ビアホール22a、32a、42a、52a、62a、72aの内面(詳しくは、壁面)上に、グラファイト膜210が形成され、その内側に、電解めっき212bが充填される。すなわち、ビア導体22、32、42、52、62、72はそれぞれ、グラファイト膜210からなる給電層と、その給電層の上に形成される電解めっき212bと、を含む。

【0054】

コア部の導体層11a、11bはそれぞれ、例えば図4Cに示すように、コア絶縁層10a上に、銅箔221a、231aと、例えば銅の電解めっき222a、232aとが、この順で積層されて構成される。すなわち、導体層11a、11bはそれぞれ、銅箔221a、231aからなる給電層と、その給電層の上に形成される電解めっき222a、232aと、を含む。

【0055】

コア部の接続導体12は、例えば図4Cに示すように、接続孔12a内に、グラファイト膜220と、例えば銅の電解めっき222bと、が充填されて構成される。具体的には、接続孔12aの内面(詳しくは、壁面)上に、グラファイト膜220が形成され、その内側に、電解めっき222bが充填される。すなわち、接続導体12は、グラファイト膜220からなる給電層と、その給電層の上に形成される電解めっき222bと、を含む。

【0056】

接続孔12a及びビアホール22a、32a、42a、52a、62a、72a、82a、92aはそれぞれ、絶縁層の一側に導体層がある状態で穴開けを行うことによって形成され、絶縁層の他側からその導体層に至る(後述の図5B、図16B、図20参照)。接続導体12及びビア導体22、32、42、52、62、72、82、92はそれぞれ、絶縁層の一側に導体層がある状態で形成されるため、ビア導体と絶縁層の一側の導体層とは、非連続になり、両者の間には界面が形成される。具体的には、例えば図4Aに示すように、ビア導体82、92及びその上層側の導体層81、91においては、無電解めっき膜202aと、無電解めっき膜202dとが、互いに一体的に形成され、また、電解めっき203aと、電解めっき203dとが、互いに一体的に形成される。しかし、ビア導体82、92とその下層側の導体層61、71とは、非連続になり、両者の間には界面が形成される(図1及び図4A参照)。また、例えば図4Bに示すように、ビア導体22、32、42、52、62、72及びその上層側の導体層21、31、41、51、61、71においては、電解めっき212aと、電解めっき212bとが、互いに一体的に形成される。しかし、ビア導体22、32、42、52、62、72とその下層側の導体層11a、11b、21、31、41、51とは、非連続になり、両者の間には界面が形成される(図1及び図4B参照)。また、例えば図4Cに示すように、接続導体12及びその一側の導体層11aにおいては、電解めっき222aと、電解めっき222bとが、互いに一体的に形成される。しかし、接続導体12と他側の導体層11bとは、非連続になり、両者の間には界面が形成される(図1及び図4C参照)。

【0057】

本実施形態では、絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)及び絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)の各々に、給電層(無電解めっき膜202d、グラファイト膜210)と、その給電層の上に形成される電解めっき203d、212bと、を含むビア導体22、32、42、52、62、72、82、92が形成される(図4A及び図4B参照)。そして、絶縁層20a、30a、40a、50a、60a、70a、80a、90aの各々において、最外層にあるビア導体82、92の給電層(無電解めっき膜202d)は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層(グラファイト膜210)は、グラファイトからなる。

【0058】

また、本実施形態では、コア絶縁層10aに、コア絶縁層10aを貫通する孔(接続孔12a)が形成されている。また、本実施形態の配線板100は、接続孔12aの壁面に、コア絶縁層10aの第1面F1上に形成された導体層11a(第1面側導体層)とコア絶縁層の第2面F2上に形成された導体層11b(第2面側導体層)とを、互いに電気的に接続する接続導体12を有する。そして、接続導体12は、グラファイトからなる給電層(グラファイト膜220)と、その給電層の上に形成される電解めっき222bと、を含む(図4C参照)。

【0059】

これにより、本実施形態の配線板100のビルドアップ部における電気的接続(特に、層間接続)の信頼性を向上させることが可能になる(詳しくは、後述の製造方法の説明を参照)。

【0060】

これにより、本実施形態の配線板100のコア部における電気的接続(特に、コア絶縁層10a両面間の電気的接続)の信頼性を向上させることが可能になる(詳しくは、後述の製造方法の説明を参照)。

【0061】

本実施形態では、配線板100に含まれる全ての導体パターン(各導体層の導体パターン)が、単一の金属材料(例えば銅)からなる。しかしこれに限定されず、導体パターンごと(例えば機能などで区別して)異なる導体材料で形成してもよい。

【0062】

本実施形態では、コア絶縁層10aの第1面F1側に形成される導体層(第1面側導体層)の層数及びコア絶縁層10aの第2面F2側に形成される導体層(第2面側導体層)の層数がそれぞれ、5層以上である。本実施形態の配線板100では、上記構造によりビルドアップ部における電気的接続(特に、層間接続)の信頼性が向上するため、こうした多層配線板についても、高い歩留まりで製造することが可能になる。

【0063】

以下、本実施形態に係る配線板100の製造方法について説明する。

【0064】

まず、図5Aに示すように、出発材料として、例えば積層板1000(両面銅張積層板)を準備する。積層板1000は、コア絶縁層10aと、金属箔1001及び1002(それぞれ例えば銅箔)と、を有する。コア絶縁層10aの第1面F1には金属箔1001が形成され、コア絶縁層10aの第2面F2には金属箔1002が形成される。コア絶縁層10aの材料は、例えば補強材入りのエポキシ樹脂である。金属箔1001、1002はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0065】

続けて、例えば黒色酸化処理法により、金属箔1001、1002の表面(例えば全面)を黒化処理する。これにより、レーザの吸収性が高まり、レーザ工程の処理効率を向上させることができると考えられる。

【0066】

続けて、図5Bに示すように、例えばCO2レーザにより、積層板1000に接続孔12aを形成する。接続孔12aは、金属箔1001及びコア絶縁層10aを貫通するが、金属箔1002までは貫通しない。これにより、コア絶縁層10aの第1面F1から金属箔1002に至る接続孔12aが形成される。その後、必要に応じて、デスミアやソフトエッチをする。

【0067】

続けて、図5Cに示すように、接続孔12a内に、グラファイトからなる給電層1003を形成し、図5Dに示すように、金属箔1001、1002及び給電層1003を用いて電解めっきを行うことで、電解めっき1004、1005を形成する。以下、これら給電層1003及び電解めっき1004、1005を形成する工程について、詳しく説明する。

【0068】

本実施形態では、図5Cに示すように、接続孔12aの壁面のみに選択的に給電層1003を形成する。

【0069】

具体的には、給電層1003の形成に先立って、接続孔12aが形成された積層板1000の表面(特に、図6に示す接続孔12aの壁面F21)のコンディショニングを行う。コンディショニングの好ましい一例では、例えば積層板1000を所定の時間コンディショナー溶液に浸漬した後、脱イオン水で水洗する。

【0070】

続けて、図6に示すように、コンディショニングされた積層板1000に、グラファイト膜1003aをコーティングする。コーティングの好ましい一例では、積層板1000を所定の時間グラファイト分散液に浸漬して、コロイド状のグラファイト(グラファイト膜1003a)を積層板1000の接続孔12aの壁面F21、底面F22、及び金属箔1001の上面F23に付着させる。その後、積層板1000を例えば硫酸溶液に浸漬して、グラファイト膜1003aを固定する。これにより、接続孔12aの壁面F21、接続孔12aの底面F22(金属箔1002上)、及び金属箔1001の上面F23(金属箔1001上)に一体的に、グラファイト膜1003aが形成される。

【0071】

続けて、金属箔1001及び1002のエッチャント(例えば塩化第二銅又は塩化第二鉄)を用いたエッチング(ソフトエッチング)により、金属箔1001及び1002と共に、金属箔1001及び1002上のグラファイト膜1003aを除去する。エッチャントは、グラファイト膜1003a下に入り込んで、グラファイト膜1003a下の金属箔1001及び1002と共に、その上のグラファイト膜1003aを除去する。エッチャントは、グラファイト分子の隙間からグラファイト膜1003a下に入り込むと考えられる。これにより、図7及び図8に示すように、接続孔12aの壁面F21のみにグラファイト膜1003a(給電層1003)が残る。樹脂からなるコア絶縁層10aとグラファイトからなる給電層1003とは、密着性(接続強度)が高い。本実施形態では、金属箔1001及び1002の表面を、約0.2μm〜約3.0μmの範囲でエッチングする。

【0072】

給電層1003を厚く(例えば約0.3μm以上)形成する場合には、1回で形成せずに、上記コンディショニング、グラファイト膜1003aのコーティング(グラファイト膜1003aの形成)、並びに金属箔1001及び1002のソフトエッチング(グラファイト膜1003aの除去)を、2回以上繰り返す(グラファイト膜1003aの形成及び除去を交互に2回以上行う)ことで、段階的に形成することが好ましい。こうすることで、良質の(例えば抵抗の小さい)グラファイト膜が得られる。

【0073】

図8中、給電層1003の厚みD1(最小厚み)は、0.3〜0.6μmの範囲にあることが好ましい。給電層1003の厚みD1がこうした範囲にあれば、電解めっき時の電気抵抗が下がることによって、製造効率が向上する。

【0074】

続けて、銅のパネルめっきにより、金属箔1001、1002上及び接続孔12a内に、銅の電解めっきを形成する。

【0075】

具体的には、図9に示すように、給電層1003が形成された積層板1000と第1電極2001とを、容器2002a内の溶液2002に浸し、電源2003(パルス電源)の一端に、積層板1000(詳しくは、金属箔1001、1002、及び給電層1003の各々)を接続し、他端に第1電極2001を接続する。

【0076】

第1電極2001は、例えばめっきする金属(以下、めっき金属という)からなり、溶出極となる。ただしこれに限られず、第1電極2001は、不溶性極であってもよい。本実施形態では、第1電極2001が銅からなる。

【0077】

積層板1000において、金属箔1001、1002、及び給電層1003はそれぞれ、第1電極2001と対をなす第2電極となる。第2電極は、被めっき材に相当する。

【0078】

溶液2002は、めっき金属のイオンを含む。本実施形態では、溶液2002が硫酸銅溶液であり、めっき金属が銅であり、めっき金属のイオンがCu2+である。また、溶液2002には、必要に応じて、抑制剤又は促進剤等の添加剤が添加される。本実施形態の溶液2002には、抑制剤としてレベラーが添加され、促進剤としてブライトナーが添加される。

【0079】

電源2003は、図9に示すように、第1電極2001と第2電極(金属箔1001、1002、及び給電層1003)との間の電圧波形をパルス制御して、一定周期で極性を切り替える。電源2003は、整流器等から構成される。本実施形態では、第1電極2001と第2電極との間の電圧波形が、図10に示すような矩形波からなる。ただしこれに限定されず、電圧波形は任意である。

【0080】

時間T1では、第2電極において下記のような析出反応R1が進み、時間T2では、第2電極において下記のような分解反応R2が進む。

(析出反応R1)Cu2+ + 2e− → Cu

(分解反応R2)Cu → Cu2+ + 2e−

時間T1においては、第1電極2001と第2電極との間に析出電圧V1(>0V)が印加され、析出反応R1が進み、第2電極にめっき金属(例えば銅)が析出する。

【0081】

時間T2においては、第1電極2001と第2電極との間に分離電圧V2(<0V)が印加され、分解反応R2が進み、第2電極からめっき金属(例えば銅)が分離(離脱)する。

【0082】

本実施形態では、一定の周期T3(=時間T1+時間T2)で、第1電極2001及び第2電極の極性が入れ替わる。

【0083】

本実施形態では、図10に示すように、第1電極2001(図9)と第2電極との間に析出電圧V1と分離電圧V2とを交互に印加しながら、第2電極(金属箔1001、1002、及び給電層1003)の各々にめっき金属1004aを析出させていく。これにより、図11に示すように、接続孔12a(有底孔)がめっき金属1004aで充填される。また、接続孔12aにめっき金属1004aが充填されるのと同時に、金属箔1001、1002上にそれぞれ、めっき金属1004aが析出する。その結果、図5Dに示すように、接続孔12a内に、給電層1003及び電解めっき1004が充填され、コア絶縁層10aに接続導体12が形成される。また、図5Dに示すように、金属箔1001、1002上にそれぞれ、電解めっき1004、1005が形成される。接続導体12において、給電層1003は、図4Cに示すグラファイト膜220に相当し、電解めっき1004は、図4Cに示す電解めっき222bに相当する。接続導体12の底面は、金属箔1002に接続される。なお、電解めっき1005は、電解めっき1004と同時に形成しても、別途形成してもよい。

【0084】

電圧印加時の電位分布は、図11に示すように、接続孔12aの壁面F21及び底面F22が低電位部R11となり、金属箔1001の上面F23(表層及び肩)が高電位部R12となる。本実施形態では、第1電極2001(図9)と第2電極との間に析出電圧V1と分離電圧V2とを交互に印加しながらめっき金属1004aを析出させるため、低電位部R11に厚いめっきを形成し、高電位部R12に薄いめっきを形成することが可能になる。詳しくは、分解反応時には高析出部分(高電位部R12)ほど分解が速く進むことになるため、析出、分解を繰り返すうちに、めっきの付きまわりの部分差が小さくなり、ビア内部でも適正なめっき(めっき金属1004aの析出)が可能となる。

【0085】

図12及び図13に、銅の無電解めっき(化学銅)からなる給電層1003bを有する配線板に直流電源により電解めっきを行う例について、第1電極と第2電極との間の電圧(図12)、及び、電解めっきにより接続孔12a(有底孔)がめっき金属1004aで充填される様子(図13)を示す。

【0086】

この例では、図12に示すように、陽極(アノード)と給電層1003b(陰極:カソード)との間に一定の電圧V0を印加し、図13に示すように、電解めっきにより給電層1003b上にめっき金属1004a(銅)を析出させる。このため、低電位部R11に薄いめっき(銅)が形成され、高電位部R12に厚いめっき(銅)が形成される。

【0087】

本実施形態では、給電層1003が、めっき金属1004aよりも溶液2002に溶けにくい材料からなる。溶け易さは、例えば標準電極電位で比較することができる。詳しくは、標準電極電位が大きいほど溶けにくい。本実施形態では、給電層1003がグラファイトからなり、めっき金属1004aが銅からなる。グラファイトの標準電極電位は、銅の標準電極電位よりも大きい。

【0088】

本実施形態における分離電圧V2(図10)は、めっき金属1004aが溶液2002に溶け、且つ、給電層1003が溶液2002に溶けない範囲に設定される。これにより、給電層1003をほとんど溶かすことなく、分解反応R2が進むことになる。

【0089】

給電層1003が溶けて薄くなると、抵抗値が高くなって電解めっきの速度が遅くなったり、めっき金属1004aの析出が均一でなくなったりするおそれがある。また、給電層1003が完全に溶けて無くなると、電解めっきを行うことができなくなる。このため、給電層1003が溶け易い場合は、分離電圧V2を高くすること、又はめっき金属1004aの離脱時間(時間T2)を長くすることが難しい。この点、本実施形態では、給電層1003が、めっき金属1004aよりも溶液2002に溶けにくい材料からなる。これにより、分離電圧V2を高くすること、又はめっき金属1004aの離脱時間(時間T2)を長くすることが可能になる。その結果、高い生産性でフィルド導体を形成することが可能になる。また、分離電圧V2を高くすることで、金属箔1002と接続導体12との間のシーム発生を抑制することが可能になる。このため、小径のビアホールに電解めっきする場合でも、シームレスになり易くなる。

【0090】

図14に、電解めっきの給電層として化学銅を用いた場合の特性と、電解めっきの給電層として銅よりも標準電極電位の大きい各導電性材料を用いた場合の特性と、を対比して示す。

【0091】

図14に示されるように、厚さ50nmの化学銅の抵抗値は0.008Ωであり、厚さ300nmのグラファイトの抵抗値は0.08Ωであり、厚さ50nmのカーボンブラックの抵抗値は5Ωであり、厚さ約1nmのパラジウムの抵抗値は3Ωであり、厚さ約1nmの導電性ポリマの抵抗値は50Ωである。

【0092】

本実施形態では、導体層81(スルーホール導体102の一端が接続される第1面側導体層)下の絶縁層80a(第1面側層間絶縁層)に形成されたビア導体82の給電層(無電解めっき膜202d)と、導体層91(スルーホール導体102の他端が接続される第2面側導体層)下の絶縁層90a(第2面側層間絶縁層)に形成されたビア導体92の給電層(無電解めっき膜202d)とを構成する材料(化学銅)が、それ以外のビルドアップ部に形成されたビア導体22、32、42、52、62、72の給電層(グラファイト膜210)を構成する材料(グラファイト)よりも抵抗値が低い。

【0093】

本実施形態では、図5C及び図7に示されるように、接続孔12aの壁面F21のみに選択的に給電層1003が形成される。このため、給電層1003を介在させず、金属箔1002上に直接、めっき金属1004aを析出させることが可能になる。これにより、金属箔1002とめっき金属1004aとの結合が金属同士の結合になるため、接合強度が向上する。

【0094】

しかしながら、金属箔1002と接続導体12との間に給電層1003の材料が残留すると、シームが発生し易くなる。この点、金属箔1002を構成する材料(銅)と同じ金属である化学銅は、実質的に、金属箔1002と区別がつかない(又は同一視できる)ため、金属箔1002上に残留しないと考えられる。また、非金属であるグラファイトは、完全に除去し易いため、金属箔1002上に残留しにくい。

【0095】

本実施形態では、給電層1003がグラファイトからなる。グラファイトは、金属箔1002上に残留しにくいため、金属箔1002と接続導体12との間のシーム発生を抑制するのに適している。また、図14に示されるように、グラファイトは、カーボンブラック、パラジウム、及び導電性ポリマに比べて、抵抗が小さい。このため、グラファイトからなる給電層1003は、電解めっきの第2電極(被めっき材)として適している。

【0096】

また、給電層1003を化学銅で形成する場合には、良質の無電解銅めっき膜を得るために、還元剤としてはホルマリン等が、また、触媒としてレアメタルであるパラジウム(Pb)等が必要になる。この点、本実施形態では、給電層1003をグラファイトで形成するため、ホルマリン及びパラジウムを使用することなく、良質の給電層を得ることができる。その結果、環境負荷の低減(例えば廃液量の低減)又は材料コストの低減が可能になる。

【0097】

本実施形態では、金属箔1001及び1002がそれぞれ、めっき金属1004aと同じ金属(銅)からなる。これにより、めっき界面の不整合が抑制され、金属箔1001及び1002と接続導体12との間のシーム発生が抑制される。また、本実施形態では、給電層1003が、金属箔1001及び1002のいずれとも異なる導体材料からなる。具体的には、給電層1003をグラファイトで形成することで、環境負荷の低減又は材料コストの低減を図っている。

【0098】

続けて、リソグラフィ技術により、図5Dに示されるコア絶縁層10a上の導体層(金属箔1001、1002及び電解めっき1004、1005)をパターニングする。

【0099】

具体的には、図15Aに示すように、電解めっき1004上に、開口部1006aを有するエッチングレジスト1006を形成し、電解めっき1005上に、開口部1007aを有するエッチングレジスト1007を形成する。開口部1006a及び1007aはそれぞれ、導体層(金属箔1001、1002及び電解めっき1004、1005)をエッチングすべき部分に配置される。

【0100】

続けて、図15Bに示すように、例えば塩化第二銅又は塩化第二鉄により、コア絶縁層10a上の導体層(金属箔1001、1002及び電解めっき1004、1005)をエッチングする。コア絶縁層10a上の導体層のうち、エッチングレジスト1006、1007で覆われている部分は、エッチングされずに残り、開口部1006a、1007aから露出する部分は、エッチングにより除去される。これにより、コア絶縁層10aの第1面F1上に、金属箔1001(下層)及び電解めっき1004(上層)から構成される導体層11aが形成され、コア絶縁層10aの第2面F2上に、金属箔1002(下層)及び電解めっき1005(上層)から構成される導体層11bが形成される。接続導体12は、導体層11aと導体層11bを相互に電気的に接続する。

【0101】

導体層11aにおいて、金属箔1001は、図4Cに示す銅箔221aに相当し、電解めっき1004は、図4Cに示す電解めっき222aに相当する。また、導体層11bにおいて、金属箔1002は、図4Cに示す銅箔231aに相当し、電解めっき1005は、図4Cに示す電解めっき232aに相当する。

【0102】

導体層11aの最小厚みは、10〜30μmの範囲にあることが好ましい。本実施形態では、前述した析出電圧及び分離電圧の印加により、接続孔12a(有底孔)をめっき金属1004aで充填するのと同時に、金属箔1001上にめっき金属1004aを析出させて、コア絶縁層10a上に、最小厚みが10〜30μmの範囲にある導体層11aを形成する。導体層11aの最小厚みが下限値(10μm)より小さいと、ビアのリセスが解消できずに平坦性を損ね易くなる。

【0103】

続けて、例えば図16Aに示すように、コア絶縁層10aの第1面F1上及び導体層11a上に、絶縁層20a及び金属箔1011(例えば銅箔)を、この順で積層し、コア絶縁層10aの第2面F2上及び導体層11b上に、絶縁層30a及び金属箔1012(例えば銅箔)を、この順で積層する。この段階では、絶縁層20a及び30aは、例えばプリプレグ(半硬化状態の接着シート)となっている。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。金属箔1011、1012はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0104】

続けて、上記積層体をZ方向に加熱プレスする。すなわち、プレス及び加熱処理を同時に行う。プレス及び加熱により、プリプレグ(絶縁層20a、30a)は硬化し、部材同士は付着する。その結果、積層体は一体化する。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行ってもよいが、同時に行った方が効率は良い。加熱プレスの後、別途一体化のための加熱処理を行ってもよい。

【0105】

続けて、例えば図16Bに示すように、例えばCO2レーザにより、絶縁層20aにビアホール22aを形成し、絶縁層30aにビアホール32aを形成する。フィルドスタックSを形成するためのビアホール22a及び32aは、フィルドスタックSを構成する接続導体12と同軸(Z軸)上に形成する。なお、必要に応じて、穴開け(レーザ照射)の前に黒化処理を施すことが好ましい。また、穴開け後、必要に応じて、デスミアやソフトエッチをする。

【0106】

続けて、図16Cに示すように、前述した接続導体12及び導体層11a、11bを形成する方法(図6〜図11参照)と同様にして、ビアホール22a、32a内にそれぞれ、グラファイトからなる給電層1013、1014を形成し、給電層1013、1014を用いて電解めっきを行うことで、電解めっき1015、1016を形成する。これにより、ビアホール22a、32aにはそれぞれ、電解めっき1015、1016が充填される。その結果、絶縁層20a、30aにそれぞれ、ビア導体22、32が形成される。フィルドスタックSを構成するビア導体22及び32は、フィルドスタックSを構成する他の接続導体12と同軸(Z軸)上に積重される。ビア導体22、32において、給電層1013、1014はそれぞれ、図4Bに示すグラファイト膜210に相当し、電解めっき1015、1016はそれぞれ、図4Bに示す電解めっき212bに相当する。

【0107】

続けて、図16Dに示すように、例えば導体層11a、11bのパターニング(図15A及び図15B参照)と同様にして、両面の導体層(金属箔1011、1012及び電解めっき1015、1016)をパターニングする。これにより、絶縁層20a上に導体層21が形成され、絶縁層30a上に導体層31が形成される。導体層21、31において、金属箔1011、1012はそれぞれ、図4Bに示す銅箔211aに相当し、電解めっき1015、1016はそれぞれ、図4Bに示す電解めっき212aに相当する。

【0108】

続けて、前述したビア導体22、32及び導体層21、31を形成する方法(図16A〜図16D参照)と同様にして、図17に示すように、絶縁層40a及び50a、ビアホール42a及び52a、ビア導体42及び52、並びに導体層41及び51を形成する。フィルドスタックSを構成するビア導体42及び52は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0109】

続けて、前述したビア導体22、32及び導体層21、31を形成する方法(図16A〜図16D参照)と同様にして、図18に示すように、絶縁層60a及び70a、ビアホール62a及び72a、ビア導体62及び72、並びに導体層61及び71を形成する。フィルドスタックSを構成するビア導体62及び72は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0110】

続けて、例えば図19に示すように、絶縁層60a上及び導体層61上に、絶縁層80a及び金属箔1021(例えば銅箔)を、この順で積層し、絶縁層70a上及び導体層71上に、絶縁層90a及び金属箔1022(例えば銅箔)を、この順で積層する。この段階では、絶縁層80a及び90aは、例えばプリプレグ(半硬化状態の接着シート)となっている。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。金属箔1021、1022はそれぞれ、はじめから所定の厚さ(薄い状態)で貼り付けてもよいし、比較的厚い金属箔を絶縁層に貼り付けた後、エッチング等によりその金属箔を薄くして所定の厚さに調整してもよい。

【0111】

続けて、上記積層体をZ方向に加熱プレスする。すなわち、プレス及び加熱処理を同時に行う。プレス及び加熱により、プリプレグ(絶縁層80a、90a)は硬化し、部材同士は付着する。その結果、積層体は一体化する。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行ってもよいが、同時に行った方が効率は良い。加熱プレスの後、別途一体化のための加熱処理を行ってもよい。

【0112】

続けて、図20に示すように、例えばCO2レーザにより、絶縁層80aを貫通するビアホール82a、絶縁層90aを貫通するビアホール92a、及び全層を貫通するスルーホール102aを形成する。フィルドスタックSを形成するためのビアホール82a及び92aは、フィルドスタックSを構成する接続導体12等と同軸(Z軸)上に形成する。なお、必要に応じて、穴開け(レーザ照射)の前に黒化処理を施すことが好ましい。また、穴開け後、必要に応じて、デスミアやソフトエッチをする。

【0113】

レーザの照射においては、例えば遮光マスクを設けた状態で被照射体の全面にレーザ光を照射する。ただしこれに限られず、遮光マスクを用いずに、非照射部分においてはレーザ照射を止めて、照射すべき部位のみにレーザ光を照射するようにしてもよい。また、レーザ光の走査中において、ビアホール82a及び92aを形成する部位よりも、スルーホール102aを形成する部位に照射するレーザ光の強度(光量)を強めることで、ビアホール82a及び92a、並びにスルーホール102aを、1回の走査で形成することができる。この際、レーザ強度(光量)の調整は、パルス制御で行うことが好ましい。具体的には、例えばレーザ強度を変更する場合には、1ショット(1回の照射)あたりのレーザ強度は変えずに、ショット数(照射回数)を変更するようにする。すなわち、1ショットでは所望のレーザ強度が得られない場合には、同じ照射位置に、再度レーザ光を照射する。こうした制御方法によれば、照射条件を変える時間を省略できるため、スループットが向上すると考えられる。ただしこれに限られず、レーザ強度の調整方法は任意である。例えば照射位置ごとに照射条件を決め、照射回数を一定(例えば1つの照射位置につき1ショット)にしてもよい。スルーホール102aは、配線板の一側のみからレーザ光を照射することによっても、あるいは配線板の両側から同時にレーザ光を照射することによっても、形成することができる。さらに、配線板の一側からレーザ光を照射して有底孔(非貫通孔)を形成した後、他側からレーザ光を照射してその底部を貫通させることにより、スルーホール102aを形成してもよい。また、ビアホール82a、92aはレーザで形成し、スルーホール102aは、ビアホール82a、92aとは別に、ドリルで形成してもよい。

【0114】

本実施形態では、上記スルーホール102aの形成(レーザ又はドリル等)により、内層の導体層11a(第1面側導体層)及び内層の導体層11b(第2面側導体層)等が削られ、図21に示すように、その削られた各導体層(詳しくは、その側面F20)がスルーホールの壁面F10に露出する。ここで削られる導体層11a等は、例えば図22に示すように、面状の導体パターンからなる。ただしこれに限られず、上記スルーホール102aの形成により、線状の導体パターンが削られてもよい。本実施形態では、スルーホールの壁面F10に露出する内層の導体層11a等と、金属箔1021及び1022とが、同じ金属材料(銅)からなる。

【0115】

続けて、図23Aに示すように、例えば銅のパネルめっきにより、金属箔1021上、ビアホール82a内、金属箔1022上、ビアホール92a内、及びスルーホール102a内にそれぞれ、例えば銅の無電解めっき膜1023(給電層)を形成する。無電解めっきは、例えば化学めっき法により行う。無電解めっきのめっき液としては、例えば還元剤等が添加された硫酸銅溶液などを用いることができる。

【0116】

続けて、例えば無電解めっき膜1023をめっき液に浸して、例えば直流電源(図12参照)により電解めっきを行い、図23Bに示すように、無電解めっき膜1023上に、例えば銅の電解めっき1024を形成する。電解めっきのめっき液としては、例えば硫酸銅溶液、ピロリン酸銅溶液、青(シアン)化銅溶液、又はホウフッ化銅溶液などを用いることができる。電解めっきの方法は、直流電源による電解めっきに限られず、例えば水平パルスめっき等でもよい。

【0117】

これにより、ビアホール82a、92aには、それぞれ無電解めっき膜1023及び電解めっき1024が充填され、スルーホール102aの壁面F10に、無電解めっき膜1023及び電解めっき1024が形成される。その結果、ビア導体82及び92、並びにスルーホール導体102が形成される。ビア導体82、92において、無電解めっき膜1023は、図4Aに示す無電解めっき膜202aに相当し、電解めっき1024は、図4Aに示す電解めっき203dに相当する。また、スルーホール導体102において、無電解めっき膜1023は、図3に示す無電解めっき膜202bに相当し、電解めっき1024は、図3に示す電解めっき203bに相当する。

【0118】

スルーホールの壁面F10に露出していた各導体層(内層の導体層11a及び11b等)は、スルーホール102aの壁面F10において、スルーホール導体102と接触し、電気的に接続される。

【0119】

フィルドスタックSを構成するビア導体82及び92は、フィルドスタックSを構成する他の接続導体12等と同軸(Z軸)上に積重される。

【0120】

本実施形態に係る配線板の製造方法は、第1面F1及びその反対側の第2面F2を有するコア絶縁層10aを準備することと、コア絶縁層10aの第1面F1側に形成される複数の第1面側導体層(導体層11a、21、41、61、81)と、第1面側導体層同士の層間に形成される第1面側層間絶縁層(絶縁層20a、40a、60a、80a)とを形成することと、コア絶縁層10aの第2面F2側に形成される複数の第2面側導体層(導体層11b、31、51、71、91)と、第2面側導体層同士の層間に形成される第2面側層間絶縁層(絶縁層30a、50a、70a、90a)とを形成することと、第1面側層間絶縁層及び第2面側層間絶縁層の各々に、給電層と、給電層の上に形成される電解めっきと、を含むビア導体22、32、42、52、62、72、82、92を形成することと、を含む。そして、本実施形態に係る配線板の製造方法において、第1面側層間絶縁層及び第2面側層間絶縁層の各々において、最外層にあるビア導体82、92の給電層は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層は、グラファイトからなる。

【0121】

このため、本実施形態に係る配線板の製造方法によれば、配線板100を貫通するスルーホール102aの壁面F10にスルーホール導体102を形成する場合に、良質なスルーホール導体102を得やすくなる。

【0122】

詳しくは、最外層でも内層と同様にして給電層としてグラファイトを用いる場合は、例えば図24Aに示すように、スルーホール102aの壁面F10、及び金属箔1021、1022上に、グラファイト膜1023aを形成する。その後、例えば金属箔1021及び1022のエッチャント(例えば銅のエッチャント)を用いたエッチングにより、金属箔1021及び1022上のグラファイト膜1023aを除去することで、スルーホール102aの壁面F10のみにグラファイト膜1023a(給電層)を残すようにする。しかしこの際、例えば図24Bに示すように、金属箔1021及び1022上のグラファイト膜1023aだけでなく、スルーホール102aの壁面F10と面一になる内層の導体層の側面F20上に形成されたグラファイト膜1023aもエッチングされてしまい、スルーホール102aの壁面F10に形成される給電層が不連続になってしまうことが懸念される。そして、こうした不連続の給電層によってスルーホール導体102を形成する場合には、電解めっきの析出不良により、スルーホール導体102も不連続になり易くなる。配線板が多層になるほど、こうした電解めっきの析出不良が生じ易くなる。

【0123】

この点、本実施形態に係る配線板の製造方法では、第1面側層間絶縁層及び第2面側層間絶縁層の各々において、最外層にあるビア導体82、92の給電層は、無電解めっきからなり、それ以外の層にあるビア導体22、32、42、52、62、72の給電層は、グラファイトからなる。このため、切れ目のないスルーホール導体102を得やすくなる。

【0124】

本実施形態では、スルーホール102aへのめっきと、最外層のビアホール82a、92aへのめっきとが、同時に行われる。このため、工程数の削減、ひいてはコスト削減が図られると考えられる。ただしこれに限定されず、別々に行ってもよい。

【0125】

続けて、リソグラフィ技術により、図23Bに示される絶縁層80a、90a上の導体層(金属箔1021、1022、無電解めっき膜1023、及び電解めっき1024)をパターニングする。

【0126】

具体的には、図25Aに示すように、絶縁層80a上の導体層上に、開口部1031aを有するエッチングレジスト1031を形成し、絶縁層90a上の導体層上に、開口部1032aを有するエッチングレジスト1032を形成する。開口部1031a及び1032aはそれぞれ、導体層をエッチングすべき部分に配置される。

【0127】

続けて、図25Bに示すように、例えば塩化第二銅又は塩化第二鉄により、各導体層をエッチングする。導体層のうち、エッチングレジスト1031、1032で覆われている部分は、エッチングされずに残り、開口部1031a、1032aから露出する部分は、エッチングにより除去される。これにより、絶縁層80a上に、金属箔1021(下層)、無電解めっき膜1023(中間層)、及び電解めっき1024(上層)から構成される導体層81が形成され、絶縁層90a上に、金属箔1022(下層)、無電解めっき膜1023(中間層)、及び電解めっき1024(上層)から構成される導体層91が形成される。その結果、本実施形態の配線板100が完成する。導体層81、91において、金属箔1021、1022はそれぞれ、図4Aに示す銅箔201aに相当し、無電解めっき膜1023は、図4Aに示す無電解めっき膜202aに相当し、電解めっき1024は、図4Aに示す電解めっき203aに相当する。

【0128】

その後、例えば最外層に外部接続端子を形成することで、その外部接続端子を通じて、配線板100を他の配線板と接続したり、配線板100に電子部品を実装したりすることが可能になる。具体的には、例えば図26に示すように、配線板100の表面に、開口部1033aを有するソルダーレジスト1033及び開口部1034aを有するソルダーレジスト1034を形成して、開口部1033a、1034aにそれぞれ、例えば半田1033b、1034bにより、電子部品200を実装してもよい。ソルダーレジスト1033及び1034はそれぞれ、例えばスクリーン印刷、スプレーコーティング、ロールコーティング、又はラミネート等により形成することができる。

【0129】

図26の例では配線板100の両面に電子部品200が実装されているが、配線板100の片面のみに複数の電子部品200が実装されてもよい。また、電子部品の数は任意である。例えば1つの電子部品のみが配線板100に実装されていてもよい。

【0130】

また、例えば図27に示すように、配線板100に電子部品200が内蔵されていてもよい。図27の例では2つの電子部品200が内蔵されているが、電子部品の数は任意である。例えば1つの電子部品のみが配線板100に内蔵されていてもよい。電子部品を内蔵する配線板100によれば、電子デバイスの高機能化が可能になる。

【0131】

(実施形態2)

本発明の実施形態2について、上記実施形態1との相違点を中心に説明する。なおここでは、上記図1等に示した要素と同一の要素には各々同一の符号を付し、既に説明した共通の部分、すなわち説明が重複する部分については、その説明を省略又は簡略化する。

【0132】

本実施形態の配線板100aは、図28Aに示すように、スルーホール導体102が、配線板100a全体を貫通しない。すなわち、配線板100aは、内層にスルーホール導体102を有する。

【0133】

以下、スルーホール導体102の一端が接続される第1面側導体層を、第1面側スルーホール導体層といい、スルーホール導体102の他端が接続される第2面側導体層を、第2面側スルーホール導体層という。また、第1面側スルーホール導体層下の第1面側層間絶縁層を、第1面側スルーホール絶縁層といい、第2面側スルーホール導体層下の第2面側層間絶縁層を、第2面側スルーホール絶縁層という。また、第1面側層間絶縁層及び第2面側層間絶縁層のうち、第1面側スルーホール絶縁層及び第2面側スルーホール絶縁層以外のものを、非スルーホール絶縁層という。本実施形態では、導体層21が、第1面側スルーホール導体層に相当し、導体層31が、第2面側スルーホール導体層に相当し、絶縁層20aが、第1面側スルーホール絶縁層に相当し、絶縁層30aが、第2面側スルーホール絶縁層に相当し、絶縁層40a、50a、60a、70a、80a、90aが、非スルーホール絶縁層に相当する。

【0134】

図28Bに、図28Aの一部(スルーホール近傍)を拡大して示す。

【0135】

図28Bに示すように、本実施形態では、スルーホール102aの壁面F10に、スルーホール導体102が形成される。スルーホール導体102は、コンフォーマル導体からなる。ただしこれに限定されず、コンフォーマル導体に代えて、フィルド導体を用いてもよい。

【0136】

本実施形態では、スルーホール導体102の一端が、内層の導体層21(詳しくは、導体層21に含まれるランド21a)に接続され、スルーホール導体102の他端が、内層の導体層31(詳しくは、導体層31に含まれるランド31a)に接続される。スルーホール導体102は、導体層21(第1面側スルーホール導体層)と導体層31(第2面側スルーホール導体層)とを電気的に接続する。また、スルーホール102aの壁面F10において、導体層21(第1面側スルーホール導体層)よりも下層に位置する導体層11a(第1面側導体層)、及び導体層31(第2面側スルーホール導体層)よりも下層に位置する導体層11b(第2面側導体層)等と、スルーホール導体102とが、互いに接触し、電気的に接続されている。ただし、スルーホール102aの壁面F10において、スルーホール導体102の側方(第1面側スルーホール導体層又は第2面側スルーホール導体層よりも下層)に位置する導体層とスルーホール導体102とが、互いに接触していることは必須ではない。

【0137】

導体層21(第1面側スルーホール導体層)は、絶縁層20a(第1面側スルーホール絶縁層)上に、銅箔201aと、例えば銅の無電解めっき膜202aと、例えば銅の電解めっき203aとが、この順で積層されて構成される。すなわち、導体層21は、銅箔201a及び無電解めっき膜202aからなる給電層と、その給電層の上に形成される電解めっき203aと、を含む。

【0138】

スルーホール導体102は、例えばスルーホール102aの壁面F10上に、例えば銅の無電解めっき膜202bと、例えば銅の電解めっき203bとが、この順で積層されて構成される。すなわち、スルーホール導体102は、無電解めっき膜202bからなる給電層と、その給電層の上に形成される電解めっき203bと、を含む。

【0139】

導体層31(第2面側スルーホール導体層)は、絶縁層30a(第2面側スルーホール絶縁層)上に、銅箔201cと、例えば銅の無電解めっき膜202cと、例えば銅の電解めっき203cとが、この順で積層されて構成される。すなわち、導体層31は、銅箔201c及び無電解めっき膜202cからなる給電層と、その給電層の上に形成される電解めっき203cと、を含む。

【0140】

絶縁層20a(第1面側スルーホール絶縁層)に形成されたビア導体22、及び絶縁層30a(第2面側スルーホール絶縁層)に形成されたビア導体32はそれぞれ、例えば図29Aに示すように、ビアホール22a、32a内に、例えば銅の無電解めっき膜202dと、例えば銅の電解めっき203dと、が充填されて構成される。具体的には、ビアホール22a、32aの内面(壁面及び底面)上に、無電解めっき膜202dが形成され、その内側に、電解めっき203dが充填される。すなわち、ビア導体22及び32はそれぞれ、無電解めっき膜202dからなる給電層と、その給電層の上に形成される電解めっき203dと、を含む。

【0141】

絶縁層40a、50a、60a、70a、80a、90a(それぞれ非スルーホール絶縁層)上に形成された導体層41、51、61、71、81、91はそれぞれ、例えば図29Bに示すように、各絶縁層上に、銅箔211aと、例えば銅の電解めっき212aとが、この順で積層されて構成される。すなわち、導体層41、51、61、71、81、91はそれぞれ、銅箔211aからなる給電層と、その給電層の上に形成される電解めっき212aと、を含む。

【0142】

絶縁層40a、50a、60a、70a、80a、90a(非スルーホール絶縁層)に形成されたビア導体42、52、62、72、82、92はそれぞれ、例えば図29Bに示すように、ビアホール42a、52a、62a、72a、82a、92a内に、グラファイト膜210と、例えば銅の電解めっき212bと、が充填されて構成される。具体的には、ビアホール42a、52a、62a、72a、82a、92aの内面(詳しくは、壁面)上に、グラファイト膜210が形成され、その内側に、電解めっき212bが充填される。すなわち、ビア導体42、52、62、72、82、92はそれぞれ、グラファイト膜210からなる給電層と、その給電層の上に形成される電解めっき212bと、を含む。

【0143】

コア部の構成は、例えば実施形態1と同じである(図4C参照)。

【0144】

本実施形態では、絶縁層20a、40a、60a、80a(それぞれ第1面側層間絶縁層)及び絶縁層30a、50a、70a、90a(それぞれ第2面側層間絶縁層)の各々に、給電層(無電解めっき膜202d、グラファイト膜210)と、その給電層の上に形成される電解めっき203d、212bと、を含むビア導体22、32、42、52、62、72、82、92が形成される(図29A及び図29B参照)。そして、スルーホール導体102は、無電解めっきからなる給電層(無電解めっき膜202b)と、その給電層の上に形成される電解めっき203bと、を含み、絶縁層20a(第1面側スルーホール絶縁層)に形成されたビア導体22の給電層(無電解めっき膜202d)と、絶縁層30a(第2面側スルーホール絶縁層)に形成されたビア導体32の給電層(無電解めっき膜202d)とはそれぞれ、無電解めっきからなり、絶縁層40a、50a、60a、70a、80a、90a(それぞれ非スルーホール絶縁層)に形成されたビア導体42、52、62、72、82、92の給電層(グラファイト膜210)はそれぞれ、無電解めっき(特に、銅の無電解めっき)とは異なる材料(例えばグラファイト)からなる。

【0145】

これにより、本実施形態の配線板100aのビルドアップ部における電気的接続(特に、層間接続)の信頼性を向上させることが可能になる(詳しくは、実施形態1の製造方法の説明を参照)。

【0146】

なお、本実施形態のスルーホール導体102は、一端が導体層21に接続され、他端が導体層31に接続されているが、これに限定されない。一端が第1面側導体層(例えば導体層21、41、61、81のいずれか)に接続され、他端が第2面側導体層(例えば導体層31、51、71、91のいずれか)に接続されるスルーホール導体であれば、上記効果に準ずる効果は得られる。

【0147】

本実施形態の配線板100aは、実施形態1の製造方法に準ずる方法によって、製造することができる。

【0148】

すなわち、グラファイト膜210は、例えば図6及び図7に示される方法に準ずる方法で形成することができる。また、ビア導体42、52、62、72、82、92は、例えばグラファイト膜210に給電しながら電解めっきを行うことで、形成することができる(例えば図9〜図11参照)。また、導体層41、51、61、71、81、91は、例えば上記電解めっきによりビア導体42、52、62、72、82、92と一緒に形成された両面の導体層をエッチングでパターニングすることにより、形成することができる(例えば図15A及び図15B参照)。

【0149】

また、無電解めっき膜202b及び202dは、例えば図23Aに示される方法に準ずる方法で形成することができる。また、スルーホール導体102及びビア導体22、32は、例えば無電解めっき膜202b及び202dの各々に給電しながら電解めっきを行うことで、形成することができる(例えば図23B参照)。また、導体層21、31は、例えば上記電解めっきによりスルーホール導体102及びビア導体22、32と一緒に形成された両面の導体層をエッチングでパターニングすることにより、形成することができる(例えば図25A及び図25B参照)。なお、本実施形態では、スルーホール導体102を内層に形成した後、続けてその上層の形成を行い、ビルドアップ部を最外層まで形成する。

【0150】

実施形態1と同様の構成及び処理については、本実施形態でも、前述した実施形態1の効果に準ずる効果が得られる。

【0151】

(他の実施形態)

上記実施形態において、第1面側スルーホール絶縁層又は第2面側スルーホール絶縁層に形成されたビア導体の給電層の材料としては、グラファイト以外の、無電解めっきとは異なる材料を採用することができる。例えばこれらの給電層の材料が、めっき金属よりも溶液2002に溶けにくい材料であれば、分離電圧V2を高くすること、又はめっき金属の離脱時間(時間T2)を長くすることが可能になる。また、これらの給電層の材料が、非金属の導電性材料であれば、金属からなる導体層上に残留しがちな不要な給電層の材料を完全に除去し易くなる。また、これらの給電層の材料が、グラファイト又はカーボンブラックなど、炭素を含む非金属の導電性材料であれば、高い導電性を付与し易くなり、樹脂からなる層間絶縁層との間で高い密着性が得られ易い。また、これらの給電層の材料として、銅の無電解めっきとは異なる材料を採用し、ホルマリンやパラジウム等を用いずに給電層を形成すれば、環境負荷又はコストの面で有利になる。また、これらの給電層の材料は、非スルーホール絶縁層に形成されたビア導体の給電層の材料よりも抵抗値が高い材料であることが好ましい。

【0152】

上記実施形態の配線板100(図1)で用いた孔からなるスルーホール102aに代えて、図30Aに示すように、配線板100をZ方向(積層方向)に貫通する切欠からなるスルーホール102bを用いてもよい。スルーホール102bは、例えば配線板の側面に形成される。この場合も、上記実施形態と同様、スルーホール102bの壁面には、スルーホール導体が形成される。また、図30Bに示すように、孔からなるスルーホール102aと切欠からなるスルーホール102bとを併用してもよい。切欠からなるスルーホール102bは、例えば図31に示すように、孔からなるスルーホール102aを形成した後、線L10で、スルーホール102aを分割(切断)することによって形成することができる。

【0153】

接続導体12は、ビア導体に限定されず、例えば図32に示すように、スルーホール導体であってもよい。この場合、接続導体12は、導体層11a、11bと少なくとも一部(例えばめっき層)で連続する。接続導体12は、例えばスルーホール導体102の製造方法に準ずる方法で製造することができる。

【0154】

スルーホール導体102の形状は、円柱に限られず任意であり、例えば両端から内側(例えばコア絶縁層10a)に向かって細くなる鼓状(砂時計状)であっても、一端から他端に向かって細くなるテーパ状(円錐台又は角錐台等)であってもよい。鼓状のスルーホール導体102は、例えば絶縁層の両側からレーザ光を照射することによって、形成することができる。また、テーパ状のスルーホール導体102は、例えば絶縁層の片側からレーザ光を照射することによって、形成することができる。

【0155】

その他の点についても、上記実施形態の配線板100の構成、特に、その構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0156】

例えば図33(図4Aに対応する図)に示すように、導体層81、91は、銅箔を有さず、無電解めっき膜202a及び電解めっき203aから構成されていてもよい。

【0157】

上記実施形態1又は2において、接続導体12の給電層を、無電解めっきで形成してもよい。

【0158】

接続導体12、ビア導体22、32、42、52、62、72、82、92、スルーホール導体102、及びそれらの開口部(孔)の平面形状(X−Y平面)は、円(真円又は楕円等)に限られず任意である。これらの平面形状は、例えば図34Aに示されるように、略正方形であってもよい。また、略正六角形、略正八角形など、略正方形以外の略正多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。ただし、熱応力の集中を防止する上では、角が丸みを帯びていた方が好ましい。

【0159】

さらに、上記平面形状の各々は、略長方形又は略三角形等であってもよいし、図34Bに示す略十字形又は図34Cに示す略正多角星形など、中心から放射状に直線を引いた形(複数の羽根を放射状に配置した形)であってもよい。

【0160】

また、各導体(接続導体12等)の側面(又は各開口部の壁面)は、テーパしていても。テーパしていなくてもよい。

【0161】

本発明に係る配線板の製造方法は、実施形態で示した順序及び内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0162】

上記実施形態及び変形例は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0163】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0164】

本発明に係る配線板は、携帯電話などの回路基板に適している。本発明に係る配線板の製造方法は、そうした配線板の製造に適している。

【符号の説明】

【0165】

10a コア絶縁層

11a、11b 導体層

12 接続導体

12a 接続孔

20a、40a、60a、80a 絶縁層

21、41、61、81 導体層

22、42、62、82 ビア導体

22a、42a、62a、82a ビアホール

30a、50a、70a、90a 絶縁層

31、51、71、91 導体層

32、52、72、92 ビア導体

32a、52a、72a、92a ビアホール

100、100a 配線板

102 スルーホール導体

102a スルーホール

102b スルーホール

200 電子部品

201a、201c 銅箔

202a、202b、202c、202d 無電解めっき膜

203a、203b、203c、203d 電解めっき

210 グラファイト膜

211a 銅箔

212a、212b 電解めっき

220 グラファイト膜

221a、231a 銅箔

222a、222b、232a 電解めっき

1000 積層板

1001、1002 金属箔

1003 給電層

1003a グラファイト膜

1003b 給電層

1004a 金属

1006、1007 エッチングレジスト

1006a、1007a 開口部

1011、1012 金属箔

1013、1014 給電層

1021、1022 金属箔

1023 無電解めっき膜

1023a グラファイト膜

1031、1032 エッチングレジスト

1031a、1032a 開口部

1033、1034 ソルダーレジスト

1033a、1034a 開口部

1033b、1034b 半田

2001 第1電極

2002 溶液

2002a 容器

2003 電源

F1 第1面

F2 第2面

F10 壁面

F20 側面

F21 壁面

F22 底面

F23 上面

R11 低電位部

R12 高電位部

S フィルドスタック

【特許請求の範囲】

【請求項1】

第1面及びその反対側の第2面を有するコア絶縁層と、

前記コア絶縁層の前記第1面側に形成される複数の第1面側導体層と、

前記コア絶縁層の前記第2面側に形成される複数の第2面側導体層と、

前記第1面側導体層同士の層間に形成される第1面側層間絶縁層と、

前記第2面側導体層同士の層間に形成される第2面側層間絶縁層と、

一端が前記第1面側導体層に接続され、他端が前記第2面側導体層に接続されるスルーホール導体と、

を有する配線板であって、

前記第1面側層間絶縁層及び前記第2面側層間絶縁層の各々には、給電層と、該給電層の上に形成される電解めっきと、を含むビア導体が形成され、

前記スルーホール導体は、無電解めっきからなる給電層と、該給電層の上に形成される電解めっきと、を含み、