配線構造、表示装置、および半導体装置

【課題】Cu合金層と半導体層との間に通常設けられるバリアメタル層を省略しても優れた低接触抵抗を発揮し得、さらに半導体層との密着性に優れており、且つ電気抵抗率が低減された配線構造を提供すること。

【解決手段】本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有する第一層と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる第二層、とを含む積層構造である。

【解決手段】本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有する第一層と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる第二層、とを含む積層構造である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ、有機ELディスプレイなどのフラットパネルディスプレイ(表示装置);ULSI(超大規模集積回路)、ASIC(Application Specific Integrated Circuit)、FET(電界効果型トランジスタ)、ダイオードなどの半導体装置;などに適用可能な配線構造に関し、特に配線材料としてCu合金膜を含む配線構造に関するものである。以下では、特に液晶表示装置の薄膜トランジスタにおける配線を例に挙げて説明するが、これに限定する趣旨ではない。

【背景技術】

【0002】

液晶ディスプレイなどのアクティブマトリクス型液晶表示装置は、薄膜トランジスタ(以下、TFTと呼ぶ。)をスイッチング素子とし、透明画素電極と、ゲート配線およびソース・ドレイン配線等の配線部と、アモルファスシリコン(a−Si)や多結晶シリコン(p−Si)などの半導体層を備えたTFT基板と、TFT基板に対して所定の間隔をおいて対向配置され共通電極を備えた対向基板と、TFT基板と対向基板との間に充填された液晶層から構成されている。

【0003】

TFT基板において、ゲート配線やソース・ドレイン配線などの配線材料には、これまでアルミニウム(Al)合金膜が使用されている。しかし表示デバイスの大型化および高画質化が進むにつれて、配線抵抗が大きいことに起因する信号遅延および電力損失といった問題が顕在化している。そのため配線材料として、Alよりも低抵抗である銅(Cu)が注目されている。

【0004】

配線材料に純CuまたはCu合金(以下、これらをまとめてCu系合金と呼ぶ。)を用いる場合には、通常、Cu系合金配線膜とTFTの半導体層との間に、特許文献1〜7に記載されているように、Mo、Cr、Ti、W、などの高融点金属からなるバリアメタル層が設けられている。これには主に以下の二つの理由が挙げられる。

【0005】

第一に、バリアメタル層を介さずにCu系合金配線膜をTFTの半導体層と直接接触させると、その後の工程(例えば、TFTの上に形成する絶縁層の成膜工程や、シンタリングやアニーリングなどの熱工程)における熱履歴によってCu系合金配線膜中のCuが半導体層中に拡散し、TFT特性が低下したり、Cu系合金配線膜と半導体層とのコンタクト抵抗(接触抵抗)が増加するなどといったことが挙げられる。

【0006】

第二に、上述したようにCu系合金配線膜中のCuが半導体中に拡散して半導体層とCuとの反応層が形成されると、この反応層の部分からCu系合金配線膜が剥離するという問題がある。すなわちCu合金膜と半導体層を直接接触させると密着性が低下する。

【0007】

もっとも、このようなバリアメタル層を形成するためには、Cu系合金配線膜形成用の成膜装置に加え、バリアメタル形成用の成膜装置が別途必要になる。具体的には、バリアメタル層形成用の成膜チャンバーをそれぞれ余分に装備した成膜装置(代表的には、複数の成膜チャンバーがトランスファーチャンバーに接続されたクラスタツール)を用いなければならず、製造コストの上昇や生産性の低下を招く。

【0008】

このような背景の下、上記のようなバリアメタル層を省略した技術として、例えば本願出願人によって提案された特許文献8が挙げられる。特許文献8では、Cu系合金膜と半導体層とのダイレクトコンタクト技術として、窒素含有層または酸素窒素含有層とCu系合金膜とからなる材料であって、窒素含有層のN(窒素)、または酸素窒素含有層の窒素または酸素が半導体層のSiと結合している配線構造を開示している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−66423号公報

【特許文献2】特開平8−8498号公報

【特許文献3】特開2001−196371号公報

【特許文献4】特開2002−353222号公報

【特許文献5】特開2004−133422号公報

【特許文献6】特開2004−212940号公報

【特許文献7】特開2005−166757号公報

【特許文献8】特開2008−118124号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、Cu合金層と半導体層との密着性に優れ、熱処理後の電気抵抗率が低減された配線構造を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を達成できた本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)と、を含む積層構造で構成されているところに要旨を有する。

【0012】

本発明の実施形態において、Cu−Mn−X合金層におけるMnの含有量が1.0〜20原子%であることも好ましく、またCu−Mn−X合金層におけるX含有量が0.2〜10原子%であることも本発明の好ましい実施形態である。更に前記Cu−Mn−X合金層の膜厚が5〜100nmであることも好ましい実施形態である。

【0013】

本発明の好ましい実施形態において、前記配線構造は、前記半導体層と前記Cu合金層との間に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含んでいる。

【0014】

本発明の好ましい実施形態において、前記配線構造は、前記半導体層と前記Cu合金層との間に、基板側から順に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含んでいる。

【0015】

本発明の好ましい実施形態において、前記Cu−Si拡散層は、前記(N、C、F、O)層、半導体層、および前記Cu合金層をこの順序で基板側から順に形成した後、熱履歴を加えることによって得られるものである。

【0016】

本発明の好ましい実施形態において、半導体層は、水素化アモルファスシリコン、またはアモルファスシリコンである。

【0017】

本発明には、上記のいずれかの配線構造を有する表示装置や半導体装置も好ましい実施形態として含まれる。

【発明の効果】

【0018】

本発明によれば、Cu合金層を半導体層と直接接触することが可能なダイレクトコンタクト技術であって、Cu合金層と半導体層とのコンタクト抵抗に優れているだけでなく、生産性も良好であり、プロセスマージンが更に拡大された技術を提供することができる。具体的には、各種プロセス条件のばらつき(装置性能のばらつき、不安定性、予期せぬ汚染、制御しにくい汚染など)の影響を受け難く、また極端に厳しい条件管理も不要であり、プロセス条件の制約を受け難い技術を提供することができる。さらにCu合金層は、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)とを含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であってCu−Mn−X合金層(第一層)よりも電気抵抗率の低いCu合金からなる層(第二層)、とを含む積層構造としているため、半導体層との密着性の向上を実現でき、熱履歴を受けた後の低電気抵抗率を得ることができる。

【図面の簡単な説明】

【0019】

【図1A】図1Aは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図1B】図1Bは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図1C】図1Cは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図2】図2は、本発明の第2の実施形態に係るTFTの構成を示す概略断面説明図である。

【図3】図3は、本発明の配線構造の工程を説明する概略工程図である。

【図4】図4は、本発明の第3の実施形態に係るMOSFETの構成を示す概略断面説明図である。

【図5】図5は、本発明の第3の実施形態に係る配線構造の各工程を説明する工程図である。

【図6】図6は、MOSFETの製造工程を説明する工程図である。

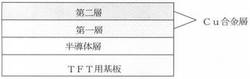

【図7】図7は、本発明のCu合金層(第一層、第二層)を備えた配線構造の概略図である。

【発明を実施するための形態】

【0020】

本発明者らは、TiやMoなどの高融点金属(バリアメタル層)を省略してもCu合金層と半導体層との密着性に優れており、しかも、Cu合金層自体の電気抵抗率も低い新規な配線構造を提供するため、検討を重ねてきた。その結果、Cu−Mn合金に、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種の元素(以下、XもしくはX元素ということがある)を添加したCu−Mn−X合金(第一層)と、純Cu、またはCuを主成分とするCu合金であって第一層よりも電気抵抗率の低いCu合金からなる第二層とを含む積層構造で構成したCu合金層を用いれば所期の目的が達成されることを見出し、本発明を完成した。

【0021】

また本発明者らは、上記Cu合金層と半導体層との密着性を更に向上させると共に、生産性を向上させる観点から、上記特許文献8の技術に基づいて検討を加えた結果、上記積層構造で構成したCu合金膜と上記半導体層との間に、N(窒素)、C(炭素)、F(フッ素)、及びO(酸素)よりなる群から選択される少なくとも一種の元素を含有する層、更にはCuおよびSiを含むCu−Si拡散層を形成した積層構造とすれば、さらに好ましいことを見出し、本発明を完成した。

【0022】

以下、本発明の特徴(ア)〜(エ)について説明した後、本発明の具体的な構成について詳述する。

【0023】

(ア)まず、本発明におけるCu合金層は、第一層と第二層を含む積層構造であり、第一層は合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層である。本発明において、半導体層と直接接触するCu−Mn−X合金層は、密着性向上に寄与するMnを好ましくは所定量含有しており、これにより、半導体層との密着性が向上する。またX元素は、Mn添加による密着性向上作用を阻害することなく、熱処理後の電気抵抗率を一層低くすることができる。一方、上記Cu−Mn−X合金層(第一層)の上に積層される第二層は、第一層よりも電気抵抗率の低い元素(好ましくは純Cu、または純Cuと同程度の低電気抵抗率を有するCu合金)で構成されており、これにより、Cu合金層全体の電気抵抗率の低減を図っている。すなわち、本発明で規定する上記積層構造とすることにより、電気抵抗率がAlに比べて低いというCu本来の特性を有効に最大限に発揮させつつ、しかもCuの欠点であった半導体層との低密着性も解消することができ、またCu合金に比べて配線自体の電気抵抗率を低く抑えることができる。

【0024】

(イ)また本発明では、Cu合金層とTFT基板の上に直接形成される半導体層との相互拡散防止作用を有するバリア層として(N、C、F、O)層を開示している。特許文献8では前記バリア層として窒素含有層、および酸素窒素含有層を開示したが、その後の本発明者の研究により、炭素やフッ素を含有する層も同様の作用を発揮し得ること、より詳細には窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層は全て、窒素含有層や酸素窒素含有層と実質的に同様の結果が得られることを実験により確認している。このように本発明では、(N、C、F、O)層をバリア層として用いている点で、特許文献8の技術を更に発展させたものである。

【0025】

(ウ)更に本発明では、特許文献8に記載の構造とは異なり、図1Aなどに示すように(N、C、F、O)層の上に、CuおよびSiを含有するCu−Si拡散層が形成された積層構造にすることでさらに密着性が向上し、好ましい特性を得ることができるところにも大きな特徴を有している。なお、このCu−Si拡散層は図3の概略工程図に示すように、窒素含有層などに代表される(N、C、F、O)層を形成した後、半導体層、Cu合金層を順次形成した時点で得られるものであるが、好ましくはその後、TFTの製造工程で加えられる熱履歴によってさらにその形成が促進され、おおむね150℃以上(好ましくは、180℃以上)の熱処理によってCu系合金膜中のCuが半導体層中のSiに拡散して得られる。このようにして得られるCu−Si拡散層は、Cu合金層中のCuと、半導体層のSiによって構成され、(N、C、F、O)層を大気から保護するカバー層として作用する。このCu−Si拡散層は図1Aなどに示すように、(N、C、F、O)層の上に直接形成されても良いが、これに限定されない。

【0026】

(エ)本発明の配線構造を製造する方法は、特許文献8のように窒素含有層もしくは酸素含有層の上に直接Cu合金層を成膜してもよい。また図3の概略工程図に示すように、窒素含有層などに代表される(N、C、F、O)層を形成した後、同じチャンバー内で引続き連続して、当該(N、C、F、O)層の上に半導体層を更に成膜し、その上にCu合金層を成膜するとさらなる特性の向上が得られるため好ましい。この方法を行なってから、次いで、特許文献8と同様にCu合金層専用チャンバーに移し変えてCu合金層を成膜し、その後は公知の方法でTFTを製造すると、上記の半導体層は、その後の熱履歴によってCu−Si拡散層に変化し、(N、C、F、O)層が汚染されることによるTFT特性の低下およびコンタクト抵抗の上昇、またはこれらのバラツキといった問題が解消され、その結果、TFTの半導体層とCu合金層を直接かつ確実に、良好な電気的特性を有するダイレクトコンタクト技術を提供できる。

【0027】

以下、本発明を詳細に説明するが、本発明は上述した特許文献8の技術を基礎としてさらに改良を加えた技術であり、窒素含有層等の形成方法等については特許文献8を参照すれば良い。本明細書では、特許文献8との相違点を重点的に説明することとする。

【0028】

なお、本発明の配線構造は、ソース・ドレイン電極やTAB接続電極などに用いることができ、液晶ディスプレイ、有機ELディスプレイなどの表示装置や、ULSI、ASIC、FET、ダイオードなどの半導体装置にも適用可能である。以下では、本発明の配線構造が適用される表示装置の代表例としてTFTの実施形態1〜2を、半導体層の代表例としてMOSFETの実施形態3を用いて説明するが、これらに限定する趣旨ではない。また、半導体層の種類は水素化アモルファスシリコン、アモルファスシリコン、微結晶シリコン、多結晶シリコン、または単結晶シリコンのいずれであっても良い。

【0029】

以下では(N、C、F、O)層の上に成膜された半導体層であってその後の熱履歴によって最終的に当該(N、C、F、O)層を大気から保護し得るCu−Si拡散層に変化し得る半導体層を「第2の半導体層」と呼び、TFT用基板の上に直接形成される半導体層など、その他の半導体層を「第1の半導体層」と呼ぶことがある。

【0030】

まず、図7に示す様に本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)、とを含む積層構造である。

【0031】

Cu−Mn−X合金層(第一層)について

Cu−Mn−X合金層は、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有する合金層である。すなわち、本発明の第一層は、密着性向上元素であるMnと、特にCu−Mn合金の電気抵抗率の低減に寄与するAg、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも1種のX元素と、を両方含んでいるところに特徴がある。このようなCu−Mn−X合金層を第一層とすることによって、密着性向上、及び熱処理後の低電気抵抗率を達成できる。

【0032】

Mnは密着性向上に優れた効果を発揮する元素である。Mnは半導体層とCu−Mn−X合金層との界面での濃化現象が非常に強く発現される元素であり、Cu−Mn−X合金層成膜時または成膜後の熱処理(例えば、SiN膜の絶縁膜を成膜する工程といった表示装置の製造過程における熱履歴を含む)によって膜の内側から外側に向かって移動する。界面へのMnの移動は、熱処理による酸化によって生成するMn酸化物が駆動力になって、更に一層促進される。その結果、半導体層との密着性が向上する。

【0033】

上記X元素は、Mn添加による密着性向上作用を阻害することがなく、該作用を有効に発揮させつつ、しかも、Cu−Mn−X合金層自体の電気抵抗率や熱処理後の電気抵抗率の低減化に大きく寄与する元素である。後記する実施例で実証したように、上記Cu−Mn−X合金層を用いた場合は、X元素を含有しないCu−Mn合金層に比べ、特に熱処理後の電気抵抗率を低く抑えることができる(後記実施例参照)。

【0034】

本発明において、Mnの好ましい含有量は1.0原子%以上20原子%以下である。Mnの含有量が1.0原子%未満では、半導体層との密着性が不十分で充分な特性が得られない。半導体層などとの密着性向上を考慮すれば、Mnの含有量は多いほど良いが、20原子%を超えると、Cu−Mn−X合金層に含まれる合金元素(本発明では、MnとX元素)の総量が多くなり、Cu−Mn−X合金層自体の電気抵抗率が高くなる。また、添加量が増えると配線のエッチング時に残渣が発生するため、微細加工が難しくなる。Mnのより好ましい含有量は、5原子%以上15原子%以下であり、更に好ましくは7原子%以上12原子%以下である。

【0035】

本発明において、上記X元素は単独で含まれていても良いし、2種以上を併用しても良い。上記X元素の好ましい含有量(単独量または合計量)は、0.2原子%以上10原子%以下である。X元素の含有量が0.2原子%未満では、X元素添加による電気抵抗率低減化作用(特に、熱処理後の電気抵抗率低減効果)が有効に発揮されない。ただし、X元素の含有量が10原子%を超えると、トータルの合金元素量(Mn量とX量の合計量)が多くなり、電気抵抗率(特に、熱処理後の電気抵抗率)が上昇する。また、X元素の添加量が増えると配線のエッチング時に残渣が発生するため、微細加工が難しくなるため、上記X元素の含有量の好ましい上限は10原子%とする。X元素のより好ましい含有量は0.3原子%以上7原子%以下であり、更に好ましくは、0.5原子%以上5原子%以下である。

【0036】

本発明に係るCu−Mn−X合金層の好ましい膜厚は5nm以上、100nm以下である。より好ましい膜厚は10nm以上、50nm以下である。上記膜厚未満であると、密着性が低下する。一方、膜厚が上記範囲を超えると、Cu合金層自体の配線抵抗が上昇してしまう。

【0037】

本発明に用いられるCu−Mn−X合金膜は、上記元素を含み、残部:Cuおよび不可避不純物である。

【0038】

第二層について

本発明におけるCu合金層において、第二層は第一層の上(直上)に形成されており、純Cu、またはCuを主成分とするCu合金であって上記第一層よりも電気抵抗率の低いCu合金で構成されている。このような第二層を設けることにより、Cu合金層全体の電気抵抗率を低く抑えることができる。ここで、第一層よりも電気抵抗率の低いCu合金とは、X元素を含むCu−Mn−X合金で構成されている第一層に比べて電気抵抗率が低くなるように合金元素の種類および/または含有量を適切に制御すれば良い。電気抵抗率が低い元素(おおむね、純Cu合金並みに低い元素)は、文献に記載の数値などを参照し、公知の元素から容易に選択することができる。ただし、電気抵抗率が高い元素であっても含有量を少なくすれば(おおむね、0.05〜1原子%程度)電気抵抗率を低減できるため、第二層に適用可能な合金元素は、必ずしも電気抵抗率が低い元素に限定されない。具体的には、例えばCu−0.5原子%Ni、Cu−0.5原子%Zn、Cu−0.3原子%Mnなどが好ましく用いられる。また、第二層に適用可能な合金としては、酸素ガスや窒素ガスなどのガス成分を含むものであってもよく、例えばCu−OやCu−Nなどを用いることができる。

【0039】

上記第二層の好ましい膜厚は200nm以上、1μm以下である。膜厚が200nm未満であると、電気抵抗率の低減効果が十分でないことがある。また膜厚が1μmを超えると、第2層の膜応力が強くなりすぎ、密着性が低下するので望ましくない。より好ましい膜厚は300nm以上700nm以下である。

【0040】

上記Cu合金層全体の厚さ(第一層+第二層)は必要とされるTFT特性などに応じて適宜上記各膜厚の範囲で設定すればよいが、概ね200nm〜1μmであることが好ましく、より好ましくは300nm〜700nmである。

【0041】

本発明に用いられるCu合金層は第一層および第二層ともに、上述した元素を含み、残部はCuおよび不可避不純物である。

【0042】

上記積層構造からなる本発明のCu合金層は、スパッタリング法によって形成することが好ましい。具体的には、上記の第一層を構成する材料をスパッタリング法によって成膜した後、その上に上記第二層を構成する材料をスパッタリング法によって成膜することによって積層構造とすればよい。このようにしてCu合金積層膜を形成した後、所定のパターニングを行ってから断面形状をカバレッジの観点から好ましくはテーパー角度45〜60°程度のテーパー状に加工することが好ましい。

【0043】

スパッタリング法を用いれば、スパッタリングターゲットとほぼ同じ組成のCu合金層を成膜できる。そこでスパッタリングターゲットの組成を調整することにより、Cu合金層の組成を調整できる。スパッタリングターゲットの組成は、異なる組成のCu合金ターゲットを用いて調整しても良いし、あるいは純Cuターゲットに合金元素の金属をチップオンすることによって調整しても良い。

【0044】

なおスパッタリング法では、成膜したCu合金層の組成とスパッタリングターゲットの組成との間でわずかにズレが生じることがある。しかしそのズレは概ね数原子%以内である。そこでスパッタリングターゲットの組成を最大でも±10原子%の範囲内で制御すれば、所望の組成のCu合金層を成膜できる。

【0045】

本発明に用いられる基板は特に限定されないが、例えば、無アルカリガラス、高歪点ガラス、ソーダライムガラスなどが挙げられる。

【0046】

上記Cu合金層における各合金元素の含有量は、例えばICP発光分析(誘導結合プラズマ発光分析)法によって求めることができる。

【0047】

次に、本発明の好ましい実施形態について説明する。本発明の好ましい配線構造は、半導体層とCu合金層との間に、窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含んでいる。またより好ましい配線構造は、半導体層とCu合金層との間に基板側から順に上記(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含んでいる。

【0048】

上記(N、C、F、O)層、或いは上記(N、C、F、O)層とCu−Si拡散層との積層構造は半導体層とCu合金層との間に少なくとも設けられていれば良く、例えば図1A〜図1Cに示すように半導体層の上に直接、上記の積層構造を有していてもよい。また図2に示すように(N、C、F、O)層は複数有していても良く、基板側から順に、半導体層、(N、C、F、O)層、半導体層を有し、その上に上記の積層構造を有する実施形態も本発明の範囲に包含される。本発明はこれらの実施形態に限定されない。

【0049】

以下、図面を参照しながら本発明にかかる好ましい配線構造の第1〜第3の実施形態を詳しく説明する。なお、前述の特許文献8と同様の実施形態については、特許文献8を参照すればよく、詳細な記載は割愛する。

【0050】

(本発明の第1の実施形態)

本発明に係るTFTの第1の実施形態を図1Aに示す。図1Aは、TFT用基板の上に第1の半導体層を有し、その上に直接(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接Cu合金層(第一層と第二層を含む)が形成された構造を有している。図1Aの構造は、基板から純に、第1の半導体層、(N、C、F、O)層を形成した後、第2の半導体層、次いでCu合金層(第一層、第二層)、を形成し、その後に約150℃以上の熱履歴を加えることによって得られる。

【0051】

(N、C、F、O)層について

第1の実施形態において、(N、C、F、O)層は窒素、炭素、フッ素、および酸素の少なくとも1種の元素を含有している。この(N、C、F、O)層は半導体層の表面全体をほぼ覆うように形成されているため、Cu合金層と第1の半導体層との界面におけるCuとSiの相互拡散を防止するためのバリアとして有効に作用する。好ましくは窒素含有層である。詳細には、上記層を構成する窒素、炭素、フッ素、酸素は第1の半導体層のSiと結合し、主にSi窒化物、Si炭化物、Siフッ化物、Si酸化物を主に含有している。ここで、Si窒化物、Si炭化物、およびSiフッ化物は更に酸素を含有していてもよく、例えばSi窒化物は酸素を更に含有するSiの酸窒化物の複合化合物も含み得る。Siの酸窒化物などの酸素含有複合化合物は、例えば、窒素含有層の形成過程などで不可避的に導入させる酸素(O)と結合して得られる。

【0052】

ここで、(N、C、F、O)層に含まれる窒素原子、炭素原子、フッ素原子、酸素原子の面密度の合計は、第1の半導体層材料(代表的にはSi)の有効ボンドの面密度と同じか、該有効ボンドの面密度よりも高い面密度を有していることが好ましい。Cu合金層と第1の半導体層との相互拡散を防止するためには、半導体層の表面を窒素含有層などの(N、C、F、O)層で覆う必要がある。この場合、半導体層表面に存在する未結合手(ダングリングボンド)は、上記層を構成する各元素と結合していることが好ましい。「有効ボンド」とは、窒素原子、炭素原子、フッ素原子、酸素原子の立体障害も考慮したうえで、半導体層表面に配置し得る結合手を意味し、「有効ボンドの面密度」とは、半導体層の表面全体を(N、C、F、O)層で覆ったときの面密度を意味する。有効ボンドの面密度は、半導体材料の種類などによって異なるが、例えば、シリコンの場合、結晶の面方位によっても若干相違するが、おおむね、1014cm-2〜2×1016cm-2の範囲内にある。

【0053】

具体的には、例えば、窒素含有層がSi窒化物を主に含有している場合、およびSi窒化物を主に含有し、Siの酸窒化物を更に含有している場合のいずれにおいても、窒素含有層の窒素は、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(N1)を有していることが好ましい。所望のTFT特性などを確保するためには、窒素含有層の窒素の面密度の下限は、2×1014cm-2がより好ましく、4×1014cm-2がさらにより好ましい。同様に炭素含有層の炭素は、半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(C1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。また、フッ素含有層のフッ素も上記と同様に、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(F1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。同様の観点から、酸素含有層の酸素も上記と同様に、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(O1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。

【0054】

(N、C、F、O)層は、Si−N結合、Si−C結合、Si−F結合、Si−O結合を含む層を少なくとも一層以上有していればよい。ここで、Si−N結合のSiとNとの距離(原子間隔)は約0.18nm以上であり、実質的には0.2nm以上が好ましく、0.3nm以上がより好ましい。ただし、窒素含有層の窒素の面密度(N1)が高くなり過ぎると、窒素含有層に含まれる絶縁性のSi窒化物も多くなり、電気抵抗が上昇し、TFT性能が劣化する。窒素含有層の窒素の面密度の上限は、1×1016cm-2であることがより好ましい。同様の観点から、Si−C結合のSiとCとの距離(原子間隔)は約0.19nm以上であり、実質的には0.2nm以上が好ましく、0.3nm以上がより好ましい。また、炭素含有層の炭素の面密度の上限は、1×1016cm-2であることがより好ましい。同様の観点から、Si−F結合のSiとFとの距離(原子間隔)は約0.16nm以上であり、実質的には0.18nm以上が好ましく、0.25nm以上がより好ましい。また、フッ素含有層のフッ素の面密度の上限は、1×1016cm-2であることがより好ましい。さらに、Si−O結合のSiとOとの距離(原子間隔)は約0.13nm以上であり、実質的には0.15nm以上が好ましく、0.2nm以上がより好ましい。酸素含有層の酸素の面密度の上限は1×1016cm-2であることがより好ましい。

【0055】

前述した(N、C、F、O)層の窒素の面密度(N1)、炭素の面密度(C1)、フッ素の面密度(F1)、酸素の面密度(O1)は、例えば、RBS(Rutherford Backscattering Spectrometry、ラザフォード後方散乱分光)法を用いて算出することができる。

【0056】

なお、(N、C、F、O)層が、Oを除く(N、C、F)層であって、且つSiの酸窒化物などのように酸素含有化合物を含む場合(例えば、Si窒化物のほかにSiの酸化物を更に含有している場合)、上記層を構成する各元素の面密度の合計は上記要件を満足していると共に、各元素の面密度(N1、C1、F1)と酸素の面密度(O1)との比の合計(N1+C1+F1)/O1は1.0以上であることが好ましく、これにより、TFT特性が一層高められる。Siの窒化物などの窒素含有化合物や、Siの酸窒化物などの酸素含有化合物は、本来、絶縁物であるが、(N、C、F、O)層の厚さは、後記するように、おおむね、0.18nm以上5nm以下と極めて薄いため、電気抵抗を低く抑えられる。

【0057】

本発明者の実験結果によれば、TFT特性は(N1+C1+F1)/O1の比によって影響を受け、より優れたTFT特性を得るためには、(N1+C1+F1)/O1の比を1.0以上と大きくすれば良いことが判明した。(N1+C1+F1)/O1の比が大きくなると、(N、C、F、O)層中の抵抗成分が少なくなるため、良好なトランジスタ特性が得られると考えられる。(N1+C1+F1)/O1の比は大きい程よく、例えば、1.05以上であることがより好ましく、1.1以上であることが更に好ましい。

【0058】

(N1+C1+F1)/O1の比は、例えば、プラズマ窒化法を用いて窒素含有層を形成するに当たり、プラズマのガス圧力やガス組成、処理温度などのプラズマ発生条件を適切に制御することによって調節することができる。

【0059】

(N、C、F、O)層の厚さは、おおむね、0.18nm以上5nm以下の範囲内であることが好ましい。前述したように、(N、C、F、O)層は、Cu合金層と第1の半導体層との界面におけるCuとSiとの相互拡散を防止するためのバリア層として有用であるが、(N、C、F、O)層は絶縁体となり易いため、厚くなり過ぎると電気抵抗が極度に高くなるほか、TFT性能が劣化する。(N、C、F、O)層の厚さを上記範囲内に制御することにより、(N、C、F、O)層の形成による電気抵抗の上昇を、TFT性能に悪影響を及ぼさない範囲内に抑えられる。(N、C、F、O)層の厚さは、おおむね、3nm以下であることがより好ましく、2nm以下がさらに好ましく、1nm以下であることがさらにより好ましい。(N、C、F、O)層の厚さは、種々の物理分析手法によって求めることができ、例えば、前述のRBS法のほか、XPS(X線光電子分光分析)法、SIMS(二次イオン質量分析)法、GD−OES(高周波グロー放電発光分光分析)法などを利用することができる。

【0060】

(N、C、F、O)層を構成する各元素の原子数とSi原子数との比の最大値は、0.5以上1.5以下の範囲内であることが好ましい。これにより、TFT特性を劣化させることなく、(N、C、F、O)層によるバリア作用を有効に発揮させることができる。上記の比の最大値は、0.6以上であることがより好ましく、0.7以上であることがさらに好ましい。上記の比は、例えば、プラズマ照射時間をおおむね5秒間から10分間の範囲内に制御することによって調節することができる。上記の比は、(N、C、F、O)層の深さ方向の元素(N、C、F、OおよびSi)をRBS法によって分析することによって算出される。

【0061】

上記の(N、C、F、O)層を形成するためには、第1の半導体層を形成した後、窒素、炭素、フッ素、酸素の少なくともいずれかを第1の半導体層表面に供給すれば良い。具体的には、これらのいずれかを含有するプラズマを利用して上記の層を形成することができる。あるいは、窒素含有層を、熱窒化法やアミノ化法を用いて形成しても良い。

【0062】

以下、プラズマを利用する方法について詳細に説明する。プラズマは、窒素、炭素、フッ素、酸素の少なくともいずれかを含有するガスを用いることができる。利用可能なガスとしては、N2、NH3、N2O、NOなどの窒素含有ガス;NF3などの窒素・フッ素含有ガス;CO、CO2、炭化水素系ガス(例えばCH4、C2H4、C2H2など)などの炭素含有ガス;炭化フッ素系ガス(例えばCF4、C4F8など)、CHF3などの炭素・フッ素含有ガス;酸素(O2)のほか、酸素原子を含む酸化ガス(例えば、O3など)などの酸素含有ガスなどが挙げられる。これらのガスを単独または混合ガスとして利用することができる。

【0063】

また、上記のガスを含有するプラズマ源から窒素、炭素、フッ素、酸素の少なくともいずれかを半導体層表面に供給する方法としては、例えば、プラズマ源の近傍に半導体層を設置させて行う方法が挙げられる。ここで、プラズマ源と半導体層との距離は、プラズマ種、プラズマ発生のパワー、圧力、温度などの各種パラメータに応じて適宜設定すればよいが、一般的にはプラズマに接触した状態から数cm〜10cmの距離を利用できる。このようなプラズマ近傍では、高いエネルギーを有した原子が存在しており、この高エネルギーによって半導体層表面に窒素、炭素、フッ素、酸素などを供給することで、半導体表面に窒化物、炭化物、フッ化物、酸化物などを形成することができる。

【0064】

上記方法のほかに、例えば、イオン注入法を利用しても良い。この方法によれば、電界によってイオンが加速され長距離の移動が可能なため、プラズマ源と半導体層との距離を任意に設定することができる。この方法は、専用のイオン注入装置を用いることによって実現可能であるが、プラズマイオン注入法が好ましく用いられる。プラズマイオン注入法は、プラズマ近傍に設置された半導体層に負の高電圧パルスを印加することによってイオン注入を一様に行なう技術である。

【0065】

酸素については上記方法の他に、半導体層表面のUV照射を行うと、反応性の高いオゾンが発生して半導体表面を酸化させるため、半導体層に酸素を供給することができる。また、半導体表面について過酸化水素水、硝酸等の酸浸漬処理を行っても酸素を供給可能である。

【0066】

(N、C、F、O)層を形成するに当たっては、製造工程の簡略化や処理時間の短縮化などの観点から、上記層の形成に用いる装置やチャンバー、温度やガス組成を、以下のように制御して行なうことが好ましい。

【0067】

まず、装置は、製造工程の簡略化のため、半導体層形成装置と同一装置で行うことが好ましく、同一装置の同一チャンバーで行うことがより好ましい。これにより、装置間もしくは装置内で、処理対象のワークが余分に移動する必要がなくなる。温度に関しては、半導体層の成膜温度と実質的に同じ温度(約±10℃の範囲を含み得る。)で行うことが好ましく、これにより、温度変動に伴う調節時間を省略することができる。

【0068】

また、ガス組成に関しては、(i)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガス(前述した窒素含有ガス、炭素含有ガス、フッ素含有ガス、酸素含有ガスなど)を用いて(N、C、F、O)層を形成しても良いし、または(ii)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガスと、半導体層形成に用いられる原料ガスとの混合ガスを用いて(N、C、F、O)層を形成しても良いし、または(iii)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガスと、還元性ガスとの混合ガスを用いて(N、C、F、O)層を形成しても良い。例えば、窒素含有層を形成する場合、上記(i)のように少なくとも窒素を含有する窒素含有ガス(N2、NH3、NF3など)のみを用いて行っても良いが、上記(ii)のように、窒素含有ガスと、半導体層形成に用いられる原料ガス(SiH4)との混合ガスであることが好ましい。窒素含有ガスのみを用いて窒素含有層を形成すると、半導体層の形成後、チャンバー内をパージするために、使用した半導体層形成用ガスを全て一旦排除する必要があるが、上記のように混合ガスの条件下で行なえば、ガスを排除する必要はなくなるため、処理時間を短縮できる。

【0069】

上記(ii)において、窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガス(以下「(N、C、F、O)ガス」と略称する)と、半導体層形成に用いられる原料ガス(以下「半導体原料ガス」と略称する)との流量比((N、C、F、O)ガス/半導体原料ガス)は、好ましくは0.10以上15以下に制御することが好ましく、これにより、上記処理時間の短縮効果が有効に発揮されるほか、バリア層の絶縁性が上昇し、TFT特性(オン電流・オフ電流)の低下やコンタクト抵抗の上昇を防止できる。(N、C、F、O)ガスが少なすぎるとCuとSiの相互拡散防止効果が有効に発揮されず、逆に(N、C、F、O)ガスが多すぎると該薄膜層内の結合が不安定となる。((N、C、F、O)ガス/半導体原料ガス)のより好ましい流量比は、0.3以上10以下であり、さらに好ましい流量比は0.5以上7以下である。

【0070】

あるいは、ガス組成は、上記(iii)のように、前述した窒素含有ガスと、還元性元素含有ガスとの混合ガスであることが好ましく、これにより、半導体層の酸化が一層有効に抑えられる。還元性元素としては、例えば、NH3やH2などが挙げられる。このうち、NH3は、還元作用を有するだけでなく窒素含有ガスとしても作用するため、単独で用いることもできるが、H2と混合して用いることもできる。

【0071】

Cu−Si拡散層について

Cu−Si拡散層は、上記(N、C、F、O)層を大気による汚染から保護する作用を有し、(N、C、F、O)層が汚染されることによるTFT特性の低下、コンタクト抵抗の上昇、またはこれらのバラツキを抑止する効果を有する。

【0072】

Cu−Si拡散層の厚さは、必要とされるTFT特性などに応じて適宜調整することが好ましく、0.2nm以上200nm以下とすることが好ましい。詳細には、Cu−Si原子一層分に相当する厚さ(約0.2nm程度)よりも厚ければよく、TFT製造の観点からはできるだけ薄いほうが良いという趣旨から200nm以下が好ましい。

【0073】

Cu−Si拡散層は、上述した通り、Cu−Mn−X合金層を成膜した時点で得られ、好ましくはその後TFTの製造工程で加えられる熱履歴によってさらにその形成が促進されるものであり、Cu−Mn−X合金層中のCuが第2の半導体層中のSiに拡散することによって得られる。しかし、形成されたCu−Si拡散層は、(N、C、F、O)層を大気による汚染から保護する作業を有する反面、その膜厚が厚くなりすぎると、Cu合金層全体の電気抵抗率が上昇する。このため、電気抵抗率の観点から、第2の半導体層の膜厚は45nm以下とすることが望ましい。

【0074】

Cu−Si拡散層は、種々の分析手法によって確認することができ、例えば、透過電子顕微鏡(TEM)のEDX分析法などを利用することができる。

【0075】

(本発明の第2の実施形態)

本発明に係るTFTの第2の実施形態は、特許文献8に記載されている(N、C、F、O)層を複数有する形態、即ち、前述の第1の実施形態における2層の積層構造を構成する(N、C、F、O)層を有する形態であって、TFT用基板上に、半導体層、(N、C、F、O)層、半導体層、(N、C、F、O)層を有している例である。詳細には、図2に示すように、TFT用基板の上に半導体層、(N、C、F、O)層、半導体層を有し、その上に直接、(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接、Cu合金層(第一層と第二層)が形成された構造を有している。

【0076】

(本発明の第3の実施形態)

本発明に係るMOSFETの第3の実施形態を図4に示す。図4は、単結晶Siの上に直接、(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接、Cu合金層(第一層と第二層を含む)が形成された構造を有している。このような構造は図5に示す工程により形成される。すなわち、イオン注入法などによりN、C、F、Oのうち例えば窒素を単結晶Si基板中に打ち込む。このとき、注入された窒素はある深さ(飛程と呼ばれる)を中心にほぼガウス分布の深さ方向分布を有する。注入された窒素のダメージによりSiの一部はアモルファス化する。次にCu合金層(第1層と第2層)をスパッタとメッキにより成膜し、その後アニールなどの熱処理を施すことでCu合金層(第1層と第2層含む)/Cu−Si拡散層/窒素含有層/単結晶Siの構造が形成される。

【0077】

上記の実施形態は、前述したTFTの第1の実施形態と同じ配線構造を有している。MOSFETの実施形態は上記に限定されず、例えば、前述したTFTの第1〜第2の実施形態と実質的に同じ構造を採用することができる。

【0078】

図6の各工程図を参照しながら、MOSFET(Metal−oxide−semiconductor field effect transistor)の製造方法を説明する。ここでは、単結晶p型Si基板上に局所酸化(LCOS:Local oxydation of Si)法により素子分離パターンの形成を行い、素子の活性領域(局所酸化されていない領域)にMOSFETを作製するプロセスを説明する。以下ではポリシリコンを用いた例を説明するが、これに限定する趣旨ではない。

【0079】

まず、単結晶p型Si基板上にゲート絶縁膜を、熱酸化などによって形成する(図6a)。続いて、CVDなどにより、Pドープしたポリシリコンを成膜する(図6b)。その後リソグラフィにより、レジストをパターニングする(図6c)。このレジストをマスクとしてドライエッチングによりポリシリコンをエッチングする(図6d)。続いてイオン注入法などによりAsを基板に打ち込み、活性化アニールを施すことでソース−ドレイン領域を形成する(図6e)。次に、層間絶縁膜をCVDなどにより成膜する(図6f)。リソグラフィによりパターニングし(図6g)、ドライエッチングを施すと、ソース−ドレイン領域に金属配線膜(Cu合金層)を接続させるためのコンタクトホールが形成される(図6h)。続いて、前述した図5に示した工程を経てCu合金層(第一層と第二層を含む)/Cu−Si拡散層/窒素含有層/単結晶Siの構造が形成される。すなわち、イオン注入法などにより窒素を基板に打ち込むが、このとき、注入された窒素はある深さ(飛程と呼ばれる)を中心に、ほぼガウス分布の深さ方向分布を有する。注入された窒素のダメージによりSiの一部はアモルファス化する(図6i)。次に、Cu合金層をスパッタとメッキにより成膜し(図6j)、CMP(Chemical Mechanical Polish)を行うことにより配線パターンに加工する。最後にアニールを行うと、Cu−Si拡散層を有するMOSFETが得られる(図6k)。

【実施例】

【0080】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明は以下の実施例によって制限されず、上記・下記の趣旨に適合し得る範囲で変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。本実施例では、以下の方法によって作製した試料を用い、半導体層とCu合金層との密着性、および熱処理後の電気抵抗率を測定した。

【0081】

本実施例では以下の3種類の試料を作製し、各試料について密着性(実施例1)と熱処理後の電気抵抗率(実施例2)を評価した。

【0082】

(試料の作製)

試料1:第二の半導体層/窒素含有層/第一の半導体層/基板

ガラス基板上に、プラズマCVD法により、膜厚約200nmの不純物(P)をドーピングした低抵抗のアモルファスシリコン膜(n−a−Si:H)を成膜した(第一の半導体層)。この低抵抗アモルファスシリコン膜は、SiH4、PH3を原料としたプラズマCVDを行うことによって形成した。プラズマCVDの成膜温度は320℃とした。続いて、同一のプラズマCVD装置内にて、窒素ガスのみを供給してプラズマを発生させ、上記低抵抗アモルファスシリコン膜の表面を窒素プラズマにて30秒間処理し、窒素含有層を形成した。このプラズマに印加したRFパワー密度は約0.3W/cm2、成膜温度は320℃、ガス圧力は67Paとした。表面をRBS法、及びXPS法で分析した結果、厚さ約1nmの窒素含有層が形成されていることが確認された。その後、さらにプラズマCVD法により、膜厚約1nmの不純物(P)をドーピングした低抵抗のアモルファスシリコン膜(n−a−Si:H)を成膜した(第二の半導体層)。

【0083】

試料2:窒素含有層/第一の半導体層/基板

上記試料1と同様に、ガラス基板上に低抵抗アモルファスシリコン膜を成膜し(第一の半導体層)、続いて窒素含有層を形成した。

【0084】

試料3:酸素含有層/第一の半導体層/基板

上記試料1と同様に、ガラス基板上に低抵抗アモルファスシリコン膜を成膜し(第一の半導体層)、続いて同一のプラズマCVD装置内にて、酸素ガスのみを供給してプラズマを発生させ、該低抵抗アモルファスシリコン膜の表面をプラズマにて30秒間処理し、酸素含有層を形成した。なお、プラズマに印加したRFパワー密度は約0.3W/cm2、成膜温度は320℃、ガス圧力は67Paとした。

【0085】

(実施例1)密着性試験

上記試料1〜3を用いて、第一層(Cu−Mn−X合金)の膜厚、Mn濃度、X濃度、及び第二層(純Cu)の膜厚が表1に示す値となるように、成膜条件を適宜変更して、スパッタリング法によって順次成膜し、密着性評価用試料を作製した。

【0086】

なお、No.1については第一層(Cu−Mn−X合金層)を成膜せずに純Cu層(第二層)のみをスパッタリング法によって成膜した。この際のスパッタリングの成膜温度は、室温とした。

【0087】

次に、フォトリソグラフィーによりレジストをパターニングして、レジストをマスクとして上記のCu合金層をエッチングすることにより、密着性試験用のパターンを形成した(パターン形状:2×2mm角の正方形100個)。なお、本実施例では配線が受ける熱履歴を再現した状態で評価を行うべく、Cu合金層の成膜後に熱処理(270℃、30分間)を行い、Cu−Si拡散層の形成を促進した上で密着性評価試験を行っている。

【0088】

密着性評価は、テープによる剥離試験で評価した。次いで、フォトリソグラフィーにて形成したパターンを用いてニチバン社製テープ(製品番号:セロテープ(登録商標)No.405)を上記Cu合金層上にしっかり貼り付け、上記テープの引き剥がし角度が60°になるように保持しつつ、上記テープを一挙に剥がして、上記テープにより剥離した碁盤目の区画数をカウントし、全区画との比率(膜剥離率)を求めた。測定は3回行い、3回の平均値を各試料の膜剥離率とした。本実施例では、膜剥離率が0〜20%未満のものを○、20%以上のものを×と判定した。

【0089】

(実施例2)熱処理後の電気抵抗率の評価

(試料の作製)

上記試料1〜3を用いて、第一層(Cu−Mn−X合金)の膜厚、Mn濃度、X濃度、及び第二層(純Cu)の膜厚が表1に示す値となるように、成膜条件を適宜変更して、スパッタリング法によって順次成膜し、電気抵抗率評価用試料を作製した。

【0090】

なお、No.1については第一層(Cu−Mn−X合金層)を成膜せずに純Cu層(第二層)のみをスパッタリング法によって成膜した。この際のスパッタリングの成膜温度は、室温とした。

【0091】

上記のようにして得られた各試料に対し、フォトリソグラフィー、およびウェットエッチングを行ない、幅100μm、長さ10mmのアレイ状のパターンに加工した。この際、ウェットエッチャントとしては、リン酸:硫酸:硝酸:酢酸=75:10:5:10の混酸からなる混合液を用いた。そして、枚葉式CVD装置を用い、基板を加熱して270℃で30分の真空熱処理を行い、この熱処理後の電気抵抗率を直流四探針法で室温下で測定した。このようにして測定された熱処理後の電気抵抗率を下記基準で評価した。

○: 4.0μΩcm以下

△: 4.0μΩcm超〜4.2μΩcm以下

×: 4.2μΩcm超

【0092】

なお、上記実施例1、2にて成膜したCu合金層の組成は、ICP発光分光分析装置(島津製作所製のICP発光分光分析装置「ICP−8000型」)を用い、定量分析して確認した。

【0093】

これらの結果を表1、2に示す。

【0094】

【表1】

【0095】

【表2】

【0096】

表1、2より、以下のように考察することができる。

【0097】

まず、No.5〜7、10〜12、15、16、18〜22、26〜31、33〜38はいずれも、本発明の要件を満足するCu−Mn−X合金を第1層に含む例であり、熱処理後の電気抵抗率が低く、且つ、半導体層との密着性にも優れている。

【0098】

これに対し、本発明の要件を満足しない下記の例は、以下の不具合を抱えている。

【0099】

まず、No.1は純Cuを用いた従来例であるが、熱処理後の電気抵抗率は低いものの、半導体層との密着性に劣っている。

【0100】

No.2、3は、X元素を添加しないCu−Mn合金層の例である。No.2は、Mnの添加量が少ないため、熱処理後の電気抵抗率は低いが、Mn添加による密着性向上効果が発揮されず、密着性に劣っている。No.3は、密着性向上効果を発揮し得る量のMnを添加しているため密着性は良好であるが、X元素を添加していないため、熱処理後の電気抵抗率が上昇した。

【0101】

No.4、9、14は、本発明で規定するMn及びX元素の添加量よりも少ないCu−Mn−X合金を用いた例である。MnおよびX元素の添加量が少ないため、熱処理後の電気抵抗率は低いが、Mn量が少ないため、半導体層との密着性に劣っている。

【0102】

No.8、13、17は、MnおよびX元素の含有量が多い例であり、Mn添加による密着性向上効果は得られる反面、X元素量が多いため、X元素添加による電気抵抗率低減効果が有効に発揮されなかった。

【0103】

No.23、32、39は、本発明で規定するX元素以外の元素(Bi)を添加した例である。この例ではX元素以外の元素(Bi)を含んでいるため、Mnが所定量であっても密着性向上効果が発揮されず、また熱処理後の電気抵抗率も高かった。

【0104】

No.24はCu−Mn−X合金層(第一層)の膜厚が薄い例であり、所定量のMnおよびX元素を含んでいるものの、Cu−Mn−X合金層(第一層)の膜厚が薄いため、密着性向上効果が発揮されなかった。

【0105】

No.25はCu−Mn−X合金層(第一層)の膜厚が厚い例であり、所定量のMn及びX元素を含んでいるものの、Cu−Mn−X合金層(第一層)の膜厚が厚いため、熱処理後の電気抵抗率が上昇した。

【技術分野】

【0001】

本発明は、液晶ディスプレイ、有機ELディスプレイなどのフラットパネルディスプレイ(表示装置);ULSI(超大規模集積回路)、ASIC(Application Specific Integrated Circuit)、FET(電界効果型トランジスタ)、ダイオードなどの半導体装置;などに適用可能な配線構造に関し、特に配線材料としてCu合金膜を含む配線構造に関するものである。以下では、特に液晶表示装置の薄膜トランジスタにおける配線を例に挙げて説明するが、これに限定する趣旨ではない。

【背景技術】

【0002】

液晶ディスプレイなどのアクティブマトリクス型液晶表示装置は、薄膜トランジスタ(以下、TFTと呼ぶ。)をスイッチング素子とし、透明画素電極と、ゲート配線およびソース・ドレイン配線等の配線部と、アモルファスシリコン(a−Si)や多結晶シリコン(p−Si)などの半導体層を備えたTFT基板と、TFT基板に対して所定の間隔をおいて対向配置され共通電極を備えた対向基板と、TFT基板と対向基板との間に充填された液晶層から構成されている。

【0003】

TFT基板において、ゲート配線やソース・ドレイン配線などの配線材料には、これまでアルミニウム(Al)合金膜が使用されている。しかし表示デバイスの大型化および高画質化が進むにつれて、配線抵抗が大きいことに起因する信号遅延および電力損失といった問題が顕在化している。そのため配線材料として、Alよりも低抵抗である銅(Cu)が注目されている。

【0004】

配線材料に純CuまたはCu合金(以下、これらをまとめてCu系合金と呼ぶ。)を用いる場合には、通常、Cu系合金配線膜とTFTの半導体層との間に、特許文献1〜7に記載されているように、Mo、Cr、Ti、W、などの高融点金属からなるバリアメタル層が設けられている。これには主に以下の二つの理由が挙げられる。

【0005】

第一に、バリアメタル層を介さずにCu系合金配線膜をTFTの半導体層と直接接触させると、その後の工程(例えば、TFTの上に形成する絶縁層の成膜工程や、シンタリングやアニーリングなどの熱工程)における熱履歴によってCu系合金配線膜中のCuが半導体層中に拡散し、TFT特性が低下したり、Cu系合金配線膜と半導体層とのコンタクト抵抗(接触抵抗)が増加するなどといったことが挙げられる。

【0006】

第二に、上述したようにCu系合金配線膜中のCuが半導体中に拡散して半導体層とCuとの反応層が形成されると、この反応層の部分からCu系合金配線膜が剥離するという問題がある。すなわちCu合金膜と半導体層を直接接触させると密着性が低下する。

【0007】

もっとも、このようなバリアメタル層を形成するためには、Cu系合金配線膜形成用の成膜装置に加え、バリアメタル形成用の成膜装置が別途必要になる。具体的には、バリアメタル層形成用の成膜チャンバーをそれぞれ余分に装備した成膜装置(代表的には、複数の成膜チャンバーがトランスファーチャンバーに接続されたクラスタツール)を用いなければならず、製造コストの上昇や生産性の低下を招く。

【0008】

このような背景の下、上記のようなバリアメタル層を省略した技術として、例えば本願出願人によって提案された特許文献8が挙げられる。特許文献8では、Cu系合金膜と半導体層とのダイレクトコンタクト技術として、窒素含有層または酸素窒素含有層とCu系合金膜とからなる材料であって、窒素含有層のN(窒素)、または酸素窒素含有層の窒素または酸素が半導体層のSiと結合している配線構造を開示している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−66423号公報

【特許文献2】特開平8−8498号公報

【特許文献3】特開2001−196371号公報

【特許文献4】特開2002−353222号公報

【特許文献5】特開2004−133422号公報

【特許文献6】特開2004−212940号公報

【特許文献7】特開2005−166757号公報

【特許文献8】特開2008−118124号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、Cu合金層と半導体層との密着性に優れ、熱処理後の電気抵抗率が低減された配線構造を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を達成できた本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)と、を含む積層構造で構成されているところに要旨を有する。

【0012】

本発明の実施形態において、Cu−Mn−X合金層におけるMnの含有量が1.0〜20原子%であることも好ましく、またCu−Mn−X合金層におけるX含有量が0.2〜10原子%であることも本発明の好ましい実施形態である。更に前記Cu−Mn−X合金層の膜厚が5〜100nmであることも好ましい実施形態である。

【0013】

本発明の好ましい実施形態において、前記配線構造は、前記半導体層と前記Cu合金層との間に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含んでいる。

【0014】

本発明の好ましい実施形態において、前記配線構造は、前記半導体層と前記Cu合金層との間に、基板側から順に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含んでいる。

【0015】

本発明の好ましい実施形態において、前記Cu−Si拡散層は、前記(N、C、F、O)層、半導体層、および前記Cu合金層をこの順序で基板側から順に形成した後、熱履歴を加えることによって得られるものである。

【0016】

本発明の好ましい実施形態において、半導体層は、水素化アモルファスシリコン、またはアモルファスシリコンである。

【0017】

本発明には、上記のいずれかの配線構造を有する表示装置や半導体装置も好ましい実施形態として含まれる。

【発明の効果】

【0018】

本発明によれば、Cu合金層を半導体層と直接接触することが可能なダイレクトコンタクト技術であって、Cu合金層と半導体層とのコンタクト抵抗に優れているだけでなく、生産性も良好であり、プロセスマージンが更に拡大された技術を提供することができる。具体的には、各種プロセス条件のばらつき(装置性能のばらつき、不安定性、予期せぬ汚染、制御しにくい汚染など)の影響を受け難く、また極端に厳しい条件管理も不要であり、プロセス条件の制約を受け難い技術を提供することができる。さらにCu合金層は、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)とを含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であってCu−Mn−X合金層(第一層)よりも電気抵抗率の低いCu合金からなる層(第二層)、とを含む積層構造としているため、半導体層との密着性の向上を実現でき、熱履歴を受けた後の低電気抵抗率を得ることができる。

【図面の簡単な説明】

【0019】

【図1A】図1Aは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図1B】図1Bは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図1C】図1Cは、本発明の第1の実施形態に係るTFTの構成を示す概略断面説明図である。

【図2】図2は、本発明の第2の実施形態に係るTFTの構成を示す概略断面説明図である。

【図3】図3は、本発明の配線構造の工程を説明する概略工程図である。

【図4】図4は、本発明の第3の実施形態に係るMOSFETの構成を示す概略断面説明図である。

【図5】図5は、本発明の第3の実施形態に係る配線構造の各工程を説明する工程図である。

【図6】図6は、MOSFETの製造工程を説明する工程図である。

【図7】図7は、本発明のCu合金層(第一層、第二層)を備えた配線構造の概略図である。

【発明を実施するための形態】

【0020】

本発明者らは、TiやMoなどの高融点金属(バリアメタル層)を省略してもCu合金層と半導体層との密着性に優れており、しかも、Cu合金層自体の電気抵抗率も低い新規な配線構造を提供するため、検討を重ねてきた。その結果、Cu−Mn合金に、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種の元素(以下、XもしくはX元素ということがある)を添加したCu−Mn−X合金(第一層)と、純Cu、またはCuを主成分とするCu合金であって第一層よりも電気抵抗率の低いCu合金からなる第二層とを含む積層構造で構成したCu合金層を用いれば所期の目的が達成されることを見出し、本発明を完成した。

【0021】

また本発明者らは、上記Cu合金層と半導体層との密着性を更に向上させると共に、生産性を向上させる観点から、上記特許文献8の技術に基づいて検討を加えた結果、上記積層構造で構成したCu合金膜と上記半導体層との間に、N(窒素)、C(炭素)、F(フッ素)、及びO(酸素)よりなる群から選択される少なくとも一種の元素を含有する層、更にはCuおよびSiを含むCu−Si拡散層を形成した積層構造とすれば、さらに好ましいことを見出し、本発明を完成した。

【0022】

以下、本発明の特徴(ア)〜(エ)について説明した後、本発明の具体的な構成について詳述する。

【0023】

(ア)まず、本発明におけるCu合金層は、第一層と第二層を含む積層構造であり、第一層は合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層である。本発明において、半導体層と直接接触するCu−Mn−X合金層は、密着性向上に寄与するMnを好ましくは所定量含有しており、これにより、半導体層との密着性が向上する。またX元素は、Mn添加による密着性向上作用を阻害することなく、熱処理後の電気抵抗率を一層低くすることができる。一方、上記Cu−Mn−X合金層(第一層)の上に積層される第二層は、第一層よりも電気抵抗率の低い元素(好ましくは純Cu、または純Cuと同程度の低電気抵抗率を有するCu合金)で構成されており、これにより、Cu合金層全体の電気抵抗率の低減を図っている。すなわち、本発明で規定する上記積層構造とすることにより、電気抵抗率がAlに比べて低いというCu本来の特性を有効に最大限に発揮させつつ、しかもCuの欠点であった半導体層との低密着性も解消することができ、またCu合金に比べて配線自体の電気抵抗率を低く抑えることができる。

【0024】

(イ)また本発明では、Cu合金層とTFT基板の上に直接形成される半導体層との相互拡散防止作用を有するバリア層として(N、C、F、O)層を開示している。特許文献8では前記バリア層として窒素含有層、および酸素窒素含有層を開示したが、その後の本発明者の研究により、炭素やフッ素を含有する層も同様の作用を発揮し得ること、より詳細には窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層は全て、窒素含有層や酸素窒素含有層と実質的に同様の結果が得られることを実験により確認している。このように本発明では、(N、C、F、O)層をバリア層として用いている点で、特許文献8の技術を更に発展させたものである。

【0025】

(ウ)更に本発明では、特許文献8に記載の構造とは異なり、図1Aなどに示すように(N、C、F、O)層の上に、CuおよびSiを含有するCu−Si拡散層が形成された積層構造にすることでさらに密着性が向上し、好ましい特性を得ることができるところにも大きな特徴を有している。なお、このCu−Si拡散層は図3の概略工程図に示すように、窒素含有層などに代表される(N、C、F、O)層を形成した後、半導体層、Cu合金層を順次形成した時点で得られるものであるが、好ましくはその後、TFTの製造工程で加えられる熱履歴によってさらにその形成が促進され、おおむね150℃以上(好ましくは、180℃以上)の熱処理によってCu系合金膜中のCuが半導体層中のSiに拡散して得られる。このようにして得られるCu−Si拡散層は、Cu合金層中のCuと、半導体層のSiによって構成され、(N、C、F、O)層を大気から保護するカバー層として作用する。このCu−Si拡散層は図1Aなどに示すように、(N、C、F、O)層の上に直接形成されても良いが、これに限定されない。

【0026】

(エ)本発明の配線構造を製造する方法は、特許文献8のように窒素含有層もしくは酸素含有層の上に直接Cu合金層を成膜してもよい。また図3の概略工程図に示すように、窒素含有層などに代表される(N、C、F、O)層を形成した後、同じチャンバー内で引続き連続して、当該(N、C、F、O)層の上に半導体層を更に成膜し、その上にCu合金層を成膜するとさらなる特性の向上が得られるため好ましい。この方法を行なってから、次いで、特許文献8と同様にCu合金層専用チャンバーに移し変えてCu合金層を成膜し、その後は公知の方法でTFTを製造すると、上記の半導体層は、その後の熱履歴によってCu−Si拡散層に変化し、(N、C、F、O)層が汚染されることによるTFT特性の低下およびコンタクト抵抗の上昇、またはこれらのバラツキといった問題が解消され、その結果、TFTの半導体層とCu合金層を直接かつ確実に、良好な電気的特性を有するダイレクトコンタクト技術を提供できる。

【0027】

以下、本発明を詳細に説明するが、本発明は上述した特許文献8の技術を基礎としてさらに改良を加えた技術であり、窒素含有層等の形成方法等については特許文献8を参照すれば良い。本明細書では、特許文献8との相違点を重点的に説明することとする。

【0028】

なお、本発明の配線構造は、ソース・ドレイン電極やTAB接続電極などに用いることができ、液晶ディスプレイ、有機ELディスプレイなどの表示装置や、ULSI、ASIC、FET、ダイオードなどの半導体装置にも適用可能である。以下では、本発明の配線構造が適用される表示装置の代表例としてTFTの実施形態1〜2を、半導体層の代表例としてMOSFETの実施形態3を用いて説明するが、これらに限定する趣旨ではない。また、半導体層の種類は水素化アモルファスシリコン、アモルファスシリコン、微結晶シリコン、多結晶シリコン、または単結晶シリコンのいずれであっても良い。

【0029】

以下では(N、C、F、O)層の上に成膜された半導体層であってその後の熱履歴によって最終的に当該(N、C、F、O)層を大気から保護し得るCu−Si拡散層に変化し得る半導体層を「第2の半導体層」と呼び、TFT用基板の上に直接形成される半導体層など、その他の半導体層を「第1の半導体層」と呼ぶことがある。

【0030】

まず、図7に示す様に本発明の配線構造は、基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)、とを含む積層構造である。

【0031】

Cu−Mn−X合金層(第一層)について

Cu−Mn−X合金層は、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも一種)を含有する合金層である。すなわち、本発明の第一層は、密着性向上元素であるMnと、特にCu−Mn合金の電気抵抗率の低減に寄与するAg、Au、C、W、Ca、Mg、Al、SnおよびNiよりなる群から選択される少なくとも1種のX元素と、を両方含んでいるところに特徴がある。このようなCu−Mn−X合金層を第一層とすることによって、密着性向上、及び熱処理後の低電気抵抗率を達成できる。

【0032】

Mnは密着性向上に優れた効果を発揮する元素である。Mnは半導体層とCu−Mn−X合金層との界面での濃化現象が非常に強く発現される元素であり、Cu−Mn−X合金層成膜時または成膜後の熱処理(例えば、SiN膜の絶縁膜を成膜する工程といった表示装置の製造過程における熱履歴を含む)によって膜の内側から外側に向かって移動する。界面へのMnの移動は、熱処理による酸化によって生成するMn酸化物が駆動力になって、更に一層促進される。その結果、半導体層との密着性が向上する。

【0033】

上記X元素は、Mn添加による密着性向上作用を阻害することがなく、該作用を有効に発揮させつつ、しかも、Cu−Mn−X合金層自体の電気抵抗率や熱処理後の電気抵抗率の低減化に大きく寄与する元素である。後記する実施例で実証したように、上記Cu−Mn−X合金層を用いた場合は、X元素を含有しないCu−Mn合金層に比べ、特に熱処理後の電気抵抗率を低く抑えることができる(後記実施例参照)。

【0034】

本発明において、Mnの好ましい含有量は1.0原子%以上20原子%以下である。Mnの含有量が1.0原子%未満では、半導体層との密着性が不十分で充分な特性が得られない。半導体層などとの密着性向上を考慮すれば、Mnの含有量は多いほど良いが、20原子%を超えると、Cu−Mn−X合金層に含まれる合金元素(本発明では、MnとX元素)の総量が多くなり、Cu−Mn−X合金層自体の電気抵抗率が高くなる。また、添加量が増えると配線のエッチング時に残渣が発生するため、微細加工が難しくなる。Mnのより好ましい含有量は、5原子%以上15原子%以下であり、更に好ましくは7原子%以上12原子%以下である。

【0035】

本発明において、上記X元素は単独で含まれていても良いし、2種以上を併用しても良い。上記X元素の好ましい含有量(単独量または合計量)は、0.2原子%以上10原子%以下である。X元素の含有量が0.2原子%未満では、X元素添加による電気抵抗率低減化作用(特に、熱処理後の電気抵抗率低減効果)が有効に発揮されない。ただし、X元素の含有量が10原子%を超えると、トータルの合金元素量(Mn量とX量の合計量)が多くなり、電気抵抗率(特に、熱処理後の電気抵抗率)が上昇する。また、X元素の添加量が増えると配線のエッチング時に残渣が発生するため、微細加工が難しくなるため、上記X元素の含有量の好ましい上限は10原子%とする。X元素のより好ましい含有量は0.3原子%以上7原子%以下であり、更に好ましくは、0.5原子%以上5原子%以下である。

【0036】

本発明に係るCu−Mn−X合金層の好ましい膜厚は5nm以上、100nm以下である。より好ましい膜厚は10nm以上、50nm以下である。上記膜厚未満であると、密着性が低下する。一方、膜厚が上記範囲を超えると、Cu合金層自体の配線抵抗が上昇してしまう。

【0037】

本発明に用いられるCu−Mn−X合金膜は、上記元素を含み、残部:Cuおよび不可避不純物である。

【0038】

第二層について

本発明におけるCu合金層において、第二層は第一層の上(直上)に形成されており、純Cu、またはCuを主成分とするCu合金であって上記第一層よりも電気抵抗率の低いCu合金で構成されている。このような第二層を設けることにより、Cu合金層全体の電気抵抗率を低く抑えることができる。ここで、第一層よりも電気抵抗率の低いCu合金とは、X元素を含むCu−Mn−X合金で構成されている第一層に比べて電気抵抗率が低くなるように合金元素の種類および/または含有量を適切に制御すれば良い。電気抵抗率が低い元素(おおむね、純Cu合金並みに低い元素)は、文献に記載の数値などを参照し、公知の元素から容易に選択することができる。ただし、電気抵抗率が高い元素であっても含有量を少なくすれば(おおむね、0.05〜1原子%程度)電気抵抗率を低減できるため、第二層に適用可能な合金元素は、必ずしも電気抵抗率が低い元素に限定されない。具体的には、例えばCu−0.5原子%Ni、Cu−0.5原子%Zn、Cu−0.3原子%Mnなどが好ましく用いられる。また、第二層に適用可能な合金としては、酸素ガスや窒素ガスなどのガス成分を含むものであってもよく、例えばCu−OやCu−Nなどを用いることができる。

【0039】

上記第二層の好ましい膜厚は200nm以上、1μm以下である。膜厚が200nm未満であると、電気抵抗率の低減効果が十分でないことがある。また膜厚が1μmを超えると、第2層の膜応力が強くなりすぎ、密着性が低下するので望ましくない。より好ましい膜厚は300nm以上700nm以下である。

【0040】

上記Cu合金層全体の厚さ(第一層+第二層)は必要とされるTFT特性などに応じて適宜上記各膜厚の範囲で設定すればよいが、概ね200nm〜1μmであることが好ましく、より好ましくは300nm〜700nmである。

【0041】

本発明に用いられるCu合金層は第一層および第二層ともに、上述した元素を含み、残部はCuおよび不可避不純物である。

【0042】

上記積層構造からなる本発明のCu合金層は、スパッタリング法によって形成することが好ましい。具体的には、上記の第一層を構成する材料をスパッタリング法によって成膜した後、その上に上記第二層を構成する材料をスパッタリング法によって成膜することによって積層構造とすればよい。このようにしてCu合金積層膜を形成した後、所定のパターニングを行ってから断面形状をカバレッジの観点から好ましくはテーパー角度45〜60°程度のテーパー状に加工することが好ましい。

【0043】

スパッタリング法を用いれば、スパッタリングターゲットとほぼ同じ組成のCu合金層を成膜できる。そこでスパッタリングターゲットの組成を調整することにより、Cu合金層の組成を調整できる。スパッタリングターゲットの組成は、異なる組成のCu合金ターゲットを用いて調整しても良いし、あるいは純Cuターゲットに合金元素の金属をチップオンすることによって調整しても良い。

【0044】

なおスパッタリング法では、成膜したCu合金層の組成とスパッタリングターゲットの組成との間でわずかにズレが生じることがある。しかしそのズレは概ね数原子%以内である。そこでスパッタリングターゲットの組成を最大でも±10原子%の範囲内で制御すれば、所望の組成のCu合金層を成膜できる。

【0045】

本発明に用いられる基板は特に限定されないが、例えば、無アルカリガラス、高歪点ガラス、ソーダライムガラスなどが挙げられる。

【0046】

上記Cu合金層における各合金元素の含有量は、例えばICP発光分析(誘導結合プラズマ発光分析)法によって求めることができる。

【0047】

次に、本発明の好ましい実施形態について説明する。本発明の好ましい配線構造は、半導体層とCu合金層との間に、窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含んでいる。またより好ましい配線構造は、半導体層とCu合金層との間に基板側から順に上記(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含んでいる。

【0048】

上記(N、C、F、O)層、或いは上記(N、C、F、O)層とCu−Si拡散層との積層構造は半導体層とCu合金層との間に少なくとも設けられていれば良く、例えば図1A〜図1Cに示すように半導体層の上に直接、上記の積層構造を有していてもよい。また図2に示すように(N、C、F、O)層は複数有していても良く、基板側から順に、半導体層、(N、C、F、O)層、半導体層を有し、その上に上記の積層構造を有する実施形態も本発明の範囲に包含される。本発明はこれらの実施形態に限定されない。

【0049】

以下、図面を参照しながら本発明にかかる好ましい配線構造の第1〜第3の実施形態を詳しく説明する。なお、前述の特許文献8と同様の実施形態については、特許文献8を参照すればよく、詳細な記載は割愛する。

【0050】

(本発明の第1の実施形態)

本発明に係るTFTの第1の実施形態を図1Aに示す。図1Aは、TFT用基板の上に第1の半導体層を有し、その上に直接(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接Cu合金層(第一層と第二層を含む)が形成された構造を有している。図1Aの構造は、基板から純に、第1の半導体層、(N、C、F、O)層を形成した後、第2の半導体層、次いでCu合金層(第一層、第二層)、を形成し、その後に約150℃以上の熱履歴を加えることによって得られる。

【0051】

(N、C、F、O)層について

第1の実施形態において、(N、C、F、O)層は窒素、炭素、フッ素、および酸素の少なくとも1種の元素を含有している。この(N、C、F、O)層は半導体層の表面全体をほぼ覆うように形成されているため、Cu合金層と第1の半導体層との界面におけるCuとSiの相互拡散を防止するためのバリアとして有効に作用する。好ましくは窒素含有層である。詳細には、上記層を構成する窒素、炭素、フッ素、酸素は第1の半導体層のSiと結合し、主にSi窒化物、Si炭化物、Siフッ化物、Si酸化物を主に含有している。ここで、Si窒化物、Si炭化物、およびSiフッ化物は更に酸素を含有していてもよく、例えばSi窒化物は酸素を更に含有するSiの酸窒化物の複合化合物も含み得る。Siの酸窒化物などの酸素含有複合化合物は、例えば、窒素含有層の形成過程などで不可避的に導入させる酸素(O)と結合して得られる。

【0052】

ここで、(N、C、F、O)層に含まれる窒素原子、炭素原子、フッ素原子、酸素原子の面密度の合計は、第1の半導体層材料(代表的にはSi)の有効ボンドの面密度と同じか、該有効ボンドの面密度よりも高い面密度を有していることが好ましい。Cu合金層と第1の半導体層との相互拡散を防止するためには、半導体層の表面を窒素含有層などの(N、C、F、O)層で覆う必要がある。この場合、半導体層表面に存在する未結合手(ダングリングボンド)は、上記層を構成する各元素と結合していることが好ましい。「有効ボンド」とは、窒素原子、炭素原子、フッ素原子、酸素原子の立体障害も考慮したうえで、半導体層表面に配置し得る結合手を意味し、「有効ボンドの面密度」とは、半導体層の表面全体を(N、C、F、O)層で覆ったときの面密度を意味する。有効ボンドの面密度は、半導体材料の種類などによって異なるが、例えば、シリコンの場合、結晶の面方位によっても若干相違するが、おおむね、1014cm-2〜2×1016cm-2の範囲内にある。

【0053】

具体的には、例えば、窒素含有層がSi窒化物を主に含有している場合、およびSi窒化物を主に含有し、Siの酸窒化物を更に含有している場合のいずれにおいても、窒素含有層の窒素は、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(N1)を有していることが好ましい。所望のTFT特性などを確保するためには、窒素含有層の窒素の面密度の下限は、2×1014cm-2がより好ましく、4×1014cm-2がさらにより好ましい。同様に炭素含有層の炭素は、半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(C1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。また、フッ素含有層のフッ素も上記と同様に、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(F1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。同様の観点から、酸素含有層の酸素も上記と同様に、第1の半導体層と接触する界面において、1014cm-2以上2×1016cm-2以下の面密度(O1)を有していることが好ましく、2×1014cm-2以上がより好ましく、4×1014cm-2以上がさらに好ましい。

【0054】

(N、C、F、O)層は、Si−N結合、Si−C結合、Si−F結合、Si−O結合を含む層を少なくとも一層以上有していればよい。ここで、Si−N結合のSiとNとの距離(原子間隔)は約0.18nm以上であり、実質的には0.2nm以上が好ましく、0.3nm以上がより好ましい。ただし、窒素含有層の窒素の面密度(N1)が高くなり過ぎると、窒素含有層に含まれる絶縁性のSi窒化物も多くなり、電気抵抗が上昇し、TFT性能が劣化する。窒素含有層の窒素の面密度の上限は、1×1016cm-2であることがより好ましい。同様の観点から、Si−C結合のSiとCとの距離(原子間隔)は約0.19nm以上であり、実質的には0.2nm以上が好ましく、0.3nm以上がより好ましい。また、炭素含有層の炭素の面密度の上限は、1×1016cm-2であることがより好ましい。同様の観点から、Si−F結合のSiとFとの距離(原子間隔)は約0.16nm以上であり、実質的には0.18nm以上が好ましく、0.25nm以上がより好ましい。また、フッ素含有層のフッ素の面密度の上限は、1×1016cm-2であることがより好ましい。さらに、Si−O結合のSiとOとの距離(原子間隔)は約0.13nm以上であり、実質的には0.15nm以上が好ましく、0.2nm以上がより好ましい。酸素含有層の酸素の面密度の上限は1×1016cm-2であることがより好ましい。

【0055】

前述した(N、C、F、O)層の窒素の面密度(N1)、炭素の面密度(C1)、フッ素の面密度(F1)、酸素の面密度(O1)は、例えば、RBS(Rutherford Backscattering Spectrometry、ラザフォード後方散乱分光)法を用いて算出することができる。

【0056】

なお、(N、C、F、O)層が、Oを除く(N、C、F)層であって、且つSiの酸窒化物などのように酸素含有化合物を含む場合(例えば、Si窒化物のほかにSiの酸化物を更に含有している場合)、上記層を構成する各元素の面密度の合計は上記要件を満足していると共に、各元素の面密度(N1、C1、F1)と酸素の面密度(O1)との比の合計(N1+C1+F1)/O1は1.0以上であることが好ましく、これにより、TFT特性が一層高められる。Siの窒化物などの窒素含有化合物や、Siの酸窒化物などの酸素含有化合物は、本来、絶縁物であるが、(N、C、F、O)層の厚さは、後記するように、おおむね、0.18nm以上5nm以下と極めて薄いため、電気抵抗を低く抑えられる。

【0057】

本発明者の実験結果によれば、TFT特性は(N1+C1+F1)/O1の比によって影響を受け、より優れたTFT特性を得るためには、(N1+C1+F1)/O1の比を1.0以上と大きくすれば良いことが判明した。(N1+C1+F1)/O1の比が大きくなると、(N、C、F、O)層中の抵抗成分が少なくなるため、良好なトランジスタ特性が得られると考えられる。(N1+C1+F1)/O1の比は大きい程よく、例えば、1.05以上であることがより好ましく、1.1以上であることが更に好ましい。

【0058】

(N1+C1+F1)/O1の比は、例えば、プラズマ窒化法を用いて窒素含有層を形成するに当たり、プラズマのガス圧力やガス組成、処理温度などのプラズマ発生条件を適切に制御することによって調節することができる。

【0059】

(N、C、F、O)層の厚さは、おおむね、0.18nm以上5nm以下の範囲内であることが好ましい。前述したように、(N、C、F、O)層は、Cu合金層と第1の半導体層との界面におけるCuとSiとの相互拡散を防止するためのバリア層として有用であるが、(N、C、F、O)層は絶縁体となり易いため、厚くなり過ぎると電気抵抗が極度に高くなるほか、TFT性能が劣化する。(N、C、F、O)層の厚さを上記範囲内に制御することにより、(N、C、F、O)層の形成による電気抵抗の上昇を、TFT性能に悪影響を及ぼさない範囲内に抑えられる。(N、C、F、O)層の厚さは、おおむね、3nm以下であることがより好ましく、2nm以下がさらに好ましく、1nm以下であることがさらにより好ましい。(N、C、F、O)層の厚さは、種々の物理分析手法によって求めることができ、例えば、前述のRBS法のほか、XPS(X線光電子分光分析)法、SIMS(二次イオン質量分析)法、GD−OES(高周波グロー放電発光分光分析)法などを利用することができる。

【0060】

(N、C、F、O)層を構成する各元素の原子数とSi原子数との比の最大値は、0.5以上1.5以下の範囲内であることが好ましい。これにより、TFT特性を劣化させることなく、(N、C、F、O)層によるバリア作用を有効に発揮させることができる。上記の比の最大値は、0.6以上であることがより好ましく、0.7以上であることがさらに好ましい。上記の比は、例えば、プラズマ照射時間をおおむね5秒間から10分間の範囲内に制御することによって調節することができる。上記の比は、(N、C、F、O)層の深さ方向の元素(N、C、F、OおよびSi)をRBS法によって分析することによって算出される。

【0061】

上記の(N、C、F、O)層を形成するためには、第1の半導体層を形成した後、窒素、炭素、フッ素、酸素の少なくともいずれかを第1の半導体層表面に供給すれば良い。具体的には、これらのいずれかを含有するプラズマを利用して上記の層を形成することができる。あるいは、窒素含有層を、熱窒化法やアミノ化法を用いて形成しても良い。

【0062】

以下、プラズマを利用する方法について詳細に説明する。プラズマは、窒素、炭素、フッ素、酸素の少なくともいずれかを含有するガスを用いることができる。利用可能なガスとしては、N2、NH3、N2O、NOなどの窒素含有ガス;NF3などの窒素・フッ素含有ガス;CO、CO2、炭化水素系ガス(例えばCH4、C2H4、C2H2など)などの炭素含有ガス;炭化フッ素系ガス(例えばCF4、C4F8など)、CHF3などの炭素・フッ素含有ガス;酸素(O2)のほか、酸素原子を含む酸化ガス(例えば、O3など)などの酸素含有ガスなどが挙げられる。これらのガスを単独または混合ガスとして利用することができる。

【0063】

また、上記のガスを含有するプラズマ源から窒素、炭素、フッ素、酸素の少なくともいずれかを半導体層表面に供給する方法としては、例えば、プラズマ源の近傍に半導体層を設置させて行う方法が挙げられる。ここで、プラズマ源と半導体層との距離は、プラズマ種、プラズマ発生のパワー、圧力、温度などの各種パラメータに応じて適宜設定すればよいが、一般的にはプラズマに接触した状態から数cm〜10cmの距離を利用できる。このようなプラズマ近傍では、高いエネルギーを有した原子が存在しており、この高エネルギーによって半導体層表面に窒素、炭素、フッ素、酸素などを供給することで、半導体表面に窒化物、炭化物、フッ化物、酸化物などを形成することができる。

【0064】

上記方法のほかに、例えば、イオン注入法を利用しても良い。この方法によれば、電界によってイオンが加速され長距離の移動が可能なため、プラズマ源と半導体層との距離を任意に設定することができる。この方法は、専用のイオン注入装置を用いることによって実現可能であるが、プラズマイオン注入法が好ましく用いられる。プラズマイオン注入法は、プラズマ近傍に設置された半導体層に負の高電圧パルスを印加することによってイオン注入を一様に行なう技術である。

【0065】

酸素については上記方法の他に、半導体層表面のUV照射を行うと、反応性の高いオゾンが発生して半導体表面を酸化させるため、半導体層に酸素を供給することができる。また、半導体表面について過酸化水素水、硝酸等の酸浸漬処理を行っても酸素を供給可能である。

【0066】

(N、C、F、O)層を形成するに当たっては、製造工程の簡略化や処理時間の短縮化などの観点から、上記層の形成に用いる装置やチャンバー、温度やガス組成を、以下のように制御して行なうことが好ましい。

【0067】

まず、装置は、製造工程の簡略化のため、半導体層形成装置と同一装置で行うことが好ましく、同一装置の同一チャンバーで行うことがより好ましい。これにより、装置間もしくは装置内で、処理対象のワークが余分に移動する必要がなくなる。温度に関しては、半導体層の成膜温度と実質的に同じ温度(約±10℃の範囲を含み得る。)で行うことが好ましく、これにより、温度変動に伴う調節時間を省略することができる。

【0068】

また、ガス組成に関しては、(i)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガス(前述した窒素含有ガス、炭素含有ガス、フッ素含有ガス、酸素含有ガスなど)を用いて(N、C、F、O)層を形成しても良いし、または(ii)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガスと、半導体層形成に用いられる原料ガスとの混合ガスを用いて(N、C、F、O)層を形成しても良いし、または(iii)窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガスと、還元性ガスとの混合ガスを用いて(N、C、F、O)層を形成しても良い。例えば、窒素含有層を形成する場合、上記(i)のように少なくとも窒素を含有する窒素含有ガス(N2、NH3、NF3など)のみを用いて行っても良いが、上記(ii)のように、窒素含有ガスと、半導体層形成に用いられる原料ガス(SiH4)との混合ガスであることが好ましい。窒素含有ガスのみを用いて窒素含有層を形成すると、半導体層の形成後、チャンバー内をパージするために、使用した半導体層形成用ガスを全て一旦排除する必要があるが、上記のように混合ガスの条件下で行なえば、ガスを排除する必要はなくなるため、処理時間を短縮できる。

【0069】

上記(ii)において、窒素、炭素、フッ素、および酸素よりなる群から選択される少なくとも一種の元素を含有するガス(以下「(N、C、F、O)ガス」と略称する)と、半導体層形成に用いられる原料ガス(以下「半導体原料ガス」と略称する)との流量比((N、C、F、O)ガス/半導体原料ガス)は、好ましくは0.10以上15以下に制御することが好ましく、これにより、上記処理時間の短縮効果が有効に発揮されるほか、バリア層の絶縁性が上昇し、TFT特性(オン電流・オフ電流)の低下やコンタクト抵抗の上昇を防止できる。(N、C、F、O)ガスが少なすぎるとCuとSiの相互拡散防止効果が有効に発揮されず、逆に(N、C、F、O)ガスが多すぎると該薄膜層内の結合が不安定となる。((N、C、F、O)ガス/半導体原料ガス)のより好ましい流量比は、0.3以上10以下であり、さらに好ましい流量比は0.5以上7以下である。

【0070】

あるいは、ガス組成は、上記(iii)のように、前述した窒素含有ガスと、還元性元素含有ガスとの混合ガスであることが好ましく、これにより、半導体層の酸化が一層有効に抑えられる。還元性元素としては、例えば、NH3やH2などが挙げられる。このうち、NH3は、還元作用を有するだけでなく窒素含有ガスとしても作用するため、単独で用いることもできるが、H2と混合して用いることもできる。

【0071】

Cu−Si拡散層について

Cu−Si拡散層は、上記(N、C、F、O)層を大気による汚染から保護する作用を有し、(N、C、F、O)層が汚染されることによるTFT特性の低下、コンタクト抵抗の上昇、またはこれらのバラツキを抑止する効果を有する。

【0072】

Cu−Si拡散層の厚さは、必要とされるTFT特性などに応じて適宜調整することが好ましく、0.2nm以上200nm以下とすることが好ましい。詳細には、Cu−Si原子一層分に相当する厚さ(約0.2nm程度)よりも厚ければよく、TFT製造の観点からはできるだけ薄いほうが良いという趣旨から200nm以下が好ましい。

【0073】

Cu−Si拡散層は、上述した通り、Cu−Mn−X合金層を成膜した時点で得られ、好ましくはその後TFTの製造工程で加えられる熱履歴によってさらにその形成が促進されるものであり、Cu−Mn−X合金層中のCuが第2の半導体層中のSiに拡散することによって得られる。しかし、形成されたCu−Si拡散層は、(N、C、F、O)層を大気による汚染から保護する作業を有する反面、その膜厚が厚くなりすぎると、Cu合金層全体の電気抵抗率が上昇する。このため、電気抵抗率の観点から、第2の半導体層の膜厚は45nm以下とすることが望ましい。

【0074】

Cu−Si拡散層は、種々の分析手法によって確認することができ、例えば、透過電子顕微鏡(TEM)のEDX分析法などを利用することができる。

【0075】

(本発明の第2の実施形態)

本発明に係るTFTの第2の実施形態は、特許文献8に記載されている(N、C、F、O)層を複数有する形態、即ち、前述の第1の実施形態における2層の積層構造を構成する(N、C、F、O)層を有する形態であって、TFT用基板上に、半導体層、(N、C、F、O)層、半導体層、(N、C、F、O)層を有している例である。詳細には、図2に示すように、TFT用基板の上に半導体層、(N、C、F、O)層、半導体層を有し、その上に直接、(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接、Cu合金層(第一層と第二層)が形成された構造を有している。

【0076】

(本発明の第3の実施形態)

本発明に係るMOSFETの第3の実施形態を図4に示す。図4は、単結晶Siの上に直接、(N、C、F、O)層とCu−Si拡散層とからなる2層の積層構造を有しており、その上に直接、Cu合金層(第一層と第二層を含む)が形成された構造を有している。このような構造は図5に示す工程により形成される。すなわち、イオン注入法などによりN、C、F、Oのうち例えば窒素を単結晶Si基板中に打ち込む。このとき、注入された窒素はある深さ(飛程と呼ばれる)を中心にほぼガウス分布の深さ方向分布を有する。注入された窒素のダメージによりSiの一部はアモルファス化する。次にCu合金層(第1層と第2層)をスパッタとメッキにより成膜し、その後アニールなどの熱処理を施すことでCu合金層(第1層と第2層含む)/Cu−Si拡散層/窒素含有層/単結晶Siの構造が形成される。

【0077】

上記の実施形態は、前述したTFTの第1の実施形態と同じ配線構造を有している。MOSFETの実施形態は上記に限定されず、例えば、前述したTFTの第1〜第2の実施形態と実質的に同じ構造を採用することができる。

【0078】

図6の各工程図を参照しながら、MOSFET(Metal−oxide−semiconductor field effect transistor)の製造方法を説明する。ここでは、単結晶p型Si基板上に局所酸化(LCOS:Local oxydation of Si)法により素子分離パターンの形成を行い、素子の活性領域(局所酸化されていない領域)にMOSFETを作製するプロセスを説明する。以下ではポリシリコンを用いた例を説明するが、これに限定する趣旨ではない。

【0079】

まず、単結晶p型Si基板上にゲート絶縁膜を、熱酸化などによって形成する(図6a)。続いて、CVDなどにより、Pドープしたポリシリコンを成膜する(図6b)。その後リソグラフィにより、レジストをパターニングする(図6c)。このレジストをマスクとしてドライエッチングによりポリシリコンをエッチングする(図6d)。続いてイオン注入法などによりAsを基板に打ち込み、活性化アニールを施すことでソース−ドレイン領域を形成する(図6e)。次に、層間絶縁膜をCVDなどにより成膜する(図6f)。リソグラフィによりパターニングし(図6g)、ドライエッチングを施すと、ソース−ドレイン領域に金属配線膜(Cu合金層)を接続させるためのコンタクトホールが形成される(図6h)。続いて、前述した図5に示した工程を経てCu合金層(第一層と第二層を含む)/Cu−Si拡散層/窒素含有層/単結晶Siの構造が形成される。すなわち、イオン注入法などにより窒素を基板に打ち込むが、このとき、注入された窒素はある深さ(飛程と呼ばれる)を中心に、ほぼガウス分布の深さ方向分布を有する。注入された窒素のダメージによりSiの一部はアモルファス化する(図6i)。次に、Cu合金層をスパッタとメッキにより成膜し(図6j)、CMP(Chemical Mechanical Polish)を行うことにより配線パターンに加工する。最後にアニールを行うと、Cu−Si拡散層を有するMOSFETが得られる(図6k)。

【実施例】

【0080】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明は以下の実施例によって制限されず、上記・下記の趣旨に適合し得る範囲で変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。本実施例では、以下の方法によって作製した試料を用い、半導体層とCu合金層との密着性、および熱処理後の電気抵抗率を測定した。

【0081】

本実施例では以下の3種類の試料を作製し、各試料について密着性(実施例1)と熱処理後の電気抵抗率(実施例2)を評価した。

【0082】

(試料の作製)

試料1:第二の半導体層/窒素含有層/第一の半導体層/基板

ガラス基板上に、プラズマCVD法により、膜厚約200nmの不純物(P)をドーピングした低抵抗のアモルファスシリコン膜(n−a−Si:H)を成膜した(第一の半導体層)。この低抵抗アモルファスシリコン膜は、SiH4、PH3を原料としたプラズマCVDを行うことによって形成した。プラズマCVDの成膜温度は320℃とした。続いて、同一のプラズマCVD装置内にて、窒素ガスのみを供給してプラズマを発生させ、上記低抵抗アモルファスシリコン膜の表面を窒素プラズマにて30秒間処理し、窒素含有層を形成した。このプラズマに印加したRFパワー密度は約0.3W/cm2、成膜温度は320℃、ガス圧力は67Paとした。表面をRBS法、及びXPS法で分析した結果、厚さ約1nmの窒素含有層が形成されていることが確認された。その後、さらにプラズマCVD法により、膜厚約1nmの不純物(P)をドーピングした低抵抗のアモルファスシリコン膜(n−a−Si:H)を成膜した(第二の半導体層)。

【0083】

試料2:窒素含有層/第一の半導体層/基板

上記試料1と同様に、ガラス基板上に低抵抗アモルファスシリコン膜を成膜し(第一の半導体層)、続いて窒素含有層を形成した。

【0084】

試料3:酸素含有層/第一の半導体層/基板

上記試料1と同様に、ガラス基板上に低抵抗アモルファスシリコン膜を成膜し(第一の半導体層)、続いて同一のプラズマCVD装置内にて、酸素ガスのみを供給してプラズマを発生させ、該低抵抗アモルファスシリコン膜の表面をプラズマにて30秒間処理し、酸素含有層を形成した。なお、プラズマに印加したRFパワー密度は約0.3W/cm2、成膜温度は320℃、ガス圧力は67Paとした。

【0085】

(実施例1)密着性試験

上記試料1〜3を用いて、第一層(Cu−Mn−X合金)の膜厚、Mn濃度、X濃度、及び第二層(純Cu)の膜厚が表1に示す値となるように、成膜条件を適宜変更して、スパッタリング法によって順次成膜し、密着性評価用試料を作製した。

【0086】

なお、No.1については第一層(Cu−Mn−X合金層)を成膜せずに純Cu層(第二層)のみをスパッタリング法によって成膜した。この際のスパッタリングの成膜温度は、室温とした。

【0087】

次に、フォトリソグラフィーによりレジストをパターニングして、レジストをマスクとして上記のCu合金層をエッチングすることにより、密着性試験用のパターンを形成した(パターン形状:2×2mm角の正方形100個)。なお、本実施例では配線が受ける熱履歴を再現した状態で評価を行うべく、Cu合金層の成膜後に熱処理(270℃、30分間)を行い、Cu−Si拡散層の形成を促進した上で密着性評価試験を行っている。

【0088】

密着性評価は、テープによる剥離試験で評価した。次いで、フォトリソグラフィーにて形成したパターンを用いてニチバン社製テープ(製品番号:セロテープ(登録商標)No.405)を上記Cu合金層上にしっかり貼り付け、上記テープの引き剥がし角度が60°になるように保持しつつ、上記テープを一挙に剥がして、上記テープにより剥離した碁盤目の区画数をカウントし、全区画との比率(膜剥離率)を求めた。測定は3回行い、3回の平均値を各試料の膜剥離率とした。本実施例では、膜剥離率が0〜20%未満のものを○、20%以上のものを×と判定した。

【0089】

(実施例2)熱処理後の電気抵抗率の評価

(試料の作製)

上記試料1〜3を用いて、第一層(Cu−Mn−X合金)の膜厚、Mn濃度、X濃度、及び第二層(純Cu)の膜厚が表1に示す値となるように、成膜条件を適宜変更して、スパッタリング法によって順次成膜し、電気抵抗率評価用試料を作製した。

【0090】

なお、No.1については第一層(Cu−Mn−X合金層)を成膜せずに純Cu層(第二層)のみをスパッタリング法によって成膜した。この際のスパッタリングの成膜温度は、室温とした。

【0091】

上記のようにして得られた各試料に対し、フォトリソグラフィー、およびウェットエッチングを行ない、幅100μm、長さ10mmのアレイ状のパターンに加工した。この際、ウェットエッチャントとしては、リン酸:硫酸:硝酸:酢酸=75:10:5:10の混酸からなる混合液を用いた。そして、枚葉式CVD装置を用い、基板を加熱して270℃で30分の真空熱処理を行い、この熱処理後の電気抵抗率を直流四探針法で室温下で測定した。このようにして測定された熱処理後の電気抵抗率を下記基準で評価した。

○: 4.0μΩcm以下

△: 4.0μΩcm超〜4.2μΩcm以下

×: 4.2μΩcm超

【0092】

なお、上記実施例1、2にて成膜したCu合金層の組成は、ICP発光分光分析装置(島津製作所製のICP発光分光分析装置「ICP−8000型」)を用い、定量分析して確認した。

【0093】

これらの結果を表1、2に示す。

【0094】

【表1】

【0095】

【表2】

【0096】

表1、2より、以下のように考察することができる。

【0097】

まず、No.5〜7、10〜12、15、16、18〜22、26〜31、33〜38はいずれも、本発明の要件を満足するCu−Mn−X合金を第1層に含む例であり、熱処理後の電気抵抗率が低く、且つ、半導体層との密着性にも優れている。

【0098】

これに対し、本発明の要件を満足しない下記の例は、以下の不具合を抱えている。

【0099】

まず、No.1は純Cuを用いた従来例であるが、熱処理後の電気抵抗率は低いものの、半導体層との密着性に劣っている。

【0100】

No.2、3は、X元素を添加しないCu−Mn合金層の例である。No.2は、Mnの添加量が少ないため、熱処理後の電気抵抗率は低いが、Mn添加による密着性向上効果が発揮されず、密着性に劣っている。No.3は、密着性向上効果を発揮し得る量のMnを添加しているため密着性は良好であるが、X元素を添加していないため、熱処理後の電気抵抗率が上昇した。

【0101】

No.4、9、14は、本発明で規定するMn及びX元素の添加量よりも少ないCu−Mn−X合金を用いた例である。MnおよびX元素の添加量が少ないため、熱処理後の電気抵抗率は低いが、Mn量が少ないため、半導体層との密着性に劣っている。

【0102】

No.8、13、17は、MnおよびX元素の含有量が多い例であり、Mn添加による密着性向上効果は得られる反面、X元素量が多いため、X元素添加による電気抵抗率低減効果が有効に発揮されなかった。

【0103】

No.23、32、39は、本発明で規定するX元素以外の元素(Bi)を添加した例である。この例ではX元素以外の元素(Bi)を含んでいるため、Mnが所定量であっても密着性向上効果が発揮されず、また熱処理後の電気抵抗率も高かった。

【0104】

No.24はCu−Mn−X合金層(第一層)の膜厚が薄い例であり、所定量のMnおよびX元素を含んでいるものの、Cu−Mn−X合金層(第一層)の膜厚が薄いため、密着性向上効果が発揮されなかった。

【0105】

No.25はCu−Mn−X合金層(第一層)の膜厚が厚い例であり、所定量のMn及びX元素を含んでいるものの、Cu−Mn−X合金層(第一層)の膜厚が厚いため、熱処理後の電気抵抗率が上昇した。

【特許請求の範囲】

【請求項1】

基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、

前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)と、を含む積層構造であることを特徴とする配線構造。

【請求項2】

前記Cu−Mn−X合金層におけるMnの含有量が1.0〜20原子%である請求項1に記載の配線構造。

【請求項3】

前記Cu−Mn−X合金層におけるX含有量が0.2〜10原子%である請求項1または2に記載の配線構造。

【請求項4】

前記半導体層と前記Cu合金層との間に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含むものである請求項1〜3のいずれかに記載の配線構造。

【請求項5】

前記半導体層と前記Cu合金層との間に、基板側から順に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含むものである請求項1〜3のいずれかに記載の配線構造。

【請求項6】

前記Cu−Si拡散層は、前記(N、C、F、O)層、半導体層、および前記Cu合金層をこの順序で基板側から順に形成した後、熱履歴を加えることによって得られるものである請求項5に記載の配線構造。

【請求項7】

前記Cu−Mn−X合金層の膜厚が5〜100nmである請求項1〜6のいずれかに記載の配線構造。

【請求項8】

前記半導体層は、水素化アモルファスシリコン、またはアモルファスシリコンである請求項1〜7のいずれかに記載の配線構造。

【請求項9】

請求項1〜8のいずれかに記載の配線構造を有する表示装置。

【請求項10】

請求項1〜8のいずれかに記載の配線構造を有する半導体装置。

【請求項1】

基板の上に、基板側から順に、半導体層と、Cu合金層とを備えた配線構造であって、

前記Cu合金層は、基板側から順に、合金成分としてMnと、X(Xは、Ag、Au、C、W、Ca、Mg、Al、Sn、およびNiよりなる群から選択される少なくとも一種)を含有するCu−Mn−X合金層(第一層)と、純Cu、またはCuを主成分とするCu合金であって前記第一層よりも電気抵抗率の低いCu合金からなる層(第二層)と、を含む積層構造であることを特徴とする配線構造。

【請求項2】

前記Cu−Mn−X合金層におけるMnの含有量が1.0〜20原子%である請求項1に記載の配線構造。

【請求項3】

前記Cu−Mn−X合金層におけるX含有量が0.2〜10原子%である請求項1または2に記載の配線構造。

【請求項4】

前記半導体層と前記Cu合金層との間に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層を含むものである請求項1〜3のいずれかに記載の配線構造。

【請求項5】

前記半導体層と前記Cu合金層との間に、基板側から順に、窒素、炭素、フッ素、及び酸素よりなる群から選択される少なくとも一種の元素を含有する(N、C、F、O)層と、CuおよびSiを含むCu−Si拡散層との積層構造を含むものである請求項1〜3のいずれかに記載の配線構造。

【請求項6】

前記Cu−Si拡散層は、前記(N、C、F、O)層、半導体層、および前記Cu合金層をこの順序で基板側から順に形成した後、熱履歴を加えることによって得られるものである請求項5に記載の配線構造。

【請求項7】

前記Cu−Mn−X合金層の膜厚が5〜100nmである請求項1〜6のいずれかに記載の配線構造。

【請求項8】

前記半導体層は、水素化アモルファスシリコン、またはアモルファスシリコンである請求項1〜7のいずれかに記載の配線構造。

【請求項9】

請求項1〜8のいずれかに記載の配線構造を有する表示装置。

【請求項10】

請求項1〜8のいずれかに記載の配線構造を有する半導体装置。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−212811(P2012−212811A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78282(P2011−78282)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]