配線構造物及びその製造方法

【課題】短時間で、配線母体の内部に、種々のトポロジーの貫通配線や連結配線を埋め込むことが可能な配線構造物を提供する。

【解決手段】配線母体11と、配線母体11の内部に設けられた複数の穴部の内部にそれぞれ配置された、配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)からなる複数の貫通配線部とを備える。複数の配線子連続体のそれぞれをなす複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、コア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部Qi,shell,Qi+1,shellを有する。複数の配線子は、それぞれのシェル部を互いに溶融することにより金属学的に接合される。

【解決手段】配線母体11と、配線母体11の内部に設けられた複数の穴部の内部にそれぞれ配置された、配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)からなる複数の貫通配線部とを備える。複数の配線子連続体のそれぞれをなす複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、コア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部Qi,shell,Qi+1,shellを有する。複数の配線子は、それぞれのシェル部を互いに溶融することにより金属学的に接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は配線構造物に係り、特に、配線母体(配線基板)の内部に、貫通配線や連結配線を埋めこんで構成した配線構造物及びその製造方法に関する。

【背景技術】

【0002】

従来、配線基板の貫通配線は、以下のようにして製造していた:

(イ)先ず、シリコン(Si)基板からなる配線基板(配線母体)11の上面上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、貫通孔開口用のパターンを形成する。次いで、このフォトレジストをマスクにして配線母体11をイオンミリング等のドライエッチング法でエッチングして、図17(a)に示すように、配線母体11の上面から下面まで貫通する貫通孔12j-1,12j,12j+1,……を開口する。エッチング後にフォトレジストを除去し、配線母体11の表面の全面を熱酸化し、貫通孔12j-1,12j,12j+1,……の内壁を含めて配線母体11の表面に厚さ50〜350nmのシリコン酸化膜(図示省略。)を形成する。

【0003】

(ロ)その後、図17(b)に示すように、銅(Cu)板等の金属製の底板91を、配線母体11の下面に接する。その後、Cuの電解メッキによりCuの金属膜を、貫通孔12j-1,12j,12j+1,……の内部の底板91の上に堆積する。更に、引き続き、Cuの電解メッキを継続し、厚メッキにより、貫通孔12j-1,12j,12j+1,……の内部を埋め戻す。そして、図17(c)に示すように、貫通孔12j-1,12j,12j+1,……の上端から配線母体11の上面上にまではみ出すまで、厚メッキを継続する。

【0004】

(ハ)その後、厚メッキにより配線母体11の上面にまではみ出したCuの金属膜を、化学的機械研磨(CMP)によって、配線母体11の上面が露出するまで除去すれば、図17(d)に示すように、配線母体11の上面が、貫通孔12j-1,12j,12j+1,……の上端を含めて平坦化され、貫通孔12j-1,12j,12j+1,……の内部に貫通配線93j-1,93j,93j+1,……が形成される。

【0005】

このように、従来の貫通配線は、厚さ300μm〜450μm程度以上の配線基板(配線母体)11の厚み以上に、Cuの電解メッキをする必要があり、電解メッキに時間がかかるという不都合を有していた。電解メッキの時間の問題に加え、厚メッキにより配線母体11の上面にまではみ出したCuの金属膜を、CMPによって除去して平坦化する工程も必要なので、配線基板(配線母体)11を貫通する貫通孔に貫通配線を埋めこむには非常に長い時間が必要である、という不都合があった。更に、アスペクト比の大きな非貫通孔(有底孔)の内部にCuの電解メッキでプラグを埋めこむことは、非常に困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記問題点を鑑み、本発明は、短時間で、配線母体の内部に、種々のトポロジーの貫通配線や連結配線を埋め込むことが可能な配線構造物及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の第1の態様は、(a)配線母体と、(b)配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、導電体からなる複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体とを備える配線構造物であることを要旨とする。

【0008】

本発明の第2の態様は、(a)配線母体に穴部又は溝部からなる配線誘導経路を形成する工程と、(b)導電体からなる複数の配線子を配線誘導経路の内部に導入する工程と、(c)配線誘導経路の内部において、複数の配線子を、互いの接合箇所の周辺に空隙部を有するように金属学的に接合して配線子連続体を形成し、この配線子連続体を配線母体の内部に埋め込む工程とを含む配線構造物の製造方法であることを要旨とする。

【発明の効果】

【0009】

本発明によれば、電解メッキを使った場合に比して、1/2以下の短時間で、配線母体の内部に、種々のトポロジーの貫通配線や連結配線を埋め込むことが可能な配線構造物及びその製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図2】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の構造例を説明するためのSEM写真である。

【図3】図2に示した配線子の粒径分布を説明するグラフである。

【図4】第1の実施の形態に係る配線構造物の製造方法の概略を説明するための、模式的な工程断面図である。

【図5】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の粒径と穴の径との関係を説明するための、模式的な断面図である(クリアランスが小さな場合。)。

【図6】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の粒径と穴の径との関係を説明するための、模式的な断面図である(クリアランスが大きな場合。)。

【図7】第1の実施の形態に係る配線子連続体を応用した応用例(応用例1)としての水晶振動子の構造例を説明するための、模式的な断面図である。

【図8】第1の実施の形態に係る配線子連続体の他の応用例(応用例2)としての集積化MEMSモジュールの構造例を説明するための、模式的な断面図である。

【図9】図8のA部の拡大図に対応し、MEMSチップの下面のバンプ(金属鋲)を配線子連続体に熱圧着する手順を説明する、模式的な断面図である。

【図10】本発明の第2の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図11】本発明の第3の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図12】第3の実施の形態に係る配線構造物の製造方法の概略を説明するための中間製造物を示す模式的な断面図である。

【図13】本発明の第4の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図14】第4の実施の形態に係る配線構造物の製造方法の概略を説明するための、模式的な工程断面図である。

【図15】本発明の第4の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図16】第4の実施の形態に係る配線構造物の概略を説明するための、模式的な平面図であり、図15が図15のXVI−XVI方向から見た断面図であることを説明する図である。

【図17】図17(a)は、球状の導電体からなる媒質と、この媒質中に分散された媒質より融点の高い粒子とを有する2つの配線子の構造を模式的に示し、図17(b)は、2つの配線子のそれぞれの媒質が外径形状を維持した状態において、2つの配線子に分散されたそれぞれの粒子が溶融した媒質により、粒子同士の結合と媒質同士の結合をすることにより、2つの配線子が金属学的に接合して配線子連続体を構成した状態を模式的に示す断面図である。

【図18】従来の貫通配線の製造方法を説明する工程断面図である。

【発明を実施するための形態】

【0011】

次に、図面を参照して、本発明の第1〜第5の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0012】

又、以下に示す第1〜第5の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0013】

(第1の実施の形態)

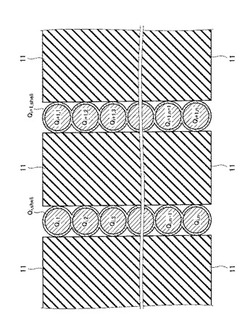

本発明の第1の実施の形態に係る配線構造物は、図1に示ように、板状若しくはチップ状の配線母体(配線基板)11と、配線母体11の内部に設けられた、配線誘導経路としての複数の穴部(貫通孔)の内部にそれぞれ配置された、配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)からなる複数の貫通配線部とを備える。配線母体11には、半導体基板、セラミック基板、樹脂基板又は耐熱ガラス基板等の高比抵抗基板、半絶縁性基板若しくは絶縁体基板等が、配線構造物の使用目的に応じて、任意に選択することが可能である。

【0014】

複数の配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)のそれぞれをなす複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、図2(b)に断面写真を示すような、容積の大部分をなし機械的強度(例えば、強度1000MPa以上)を実現するコア部QCOREと、コア部QCOREを被覆し、コア部QCOREより融点の低い導電体からなるシェル部Qshellとを有する。例えば、コア部QCOREには、銅(Cu)、金(Au)、アルミニウム(Al)等が採用可能で、シェル部QshellにはSn−Agハンダ等のコア部QCOREより融点の低い合金の薄膜が採用可能である。そして、複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nは、それぞれのシェル部Qi,shell,Qi+1,shell,……を互いに溶融することにより金属学的に接合されている。この結果、配線母体11に設けられた配線誘導経路の内部において、複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nが、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)が構成されている。

【0015】

配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましい。工業的な製造の容易さを考慮すると、配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、図2に示すような真球、又は真球に近い球状をなし、公差±3〜±9μm程度の均一性に優れた素子が好ましい。例えば、図3に示すような粒径の頻度分布が100μmの近傍で、寸法精度が±1.5%以内の単分散とみなせる精度の導体球が市場にて入手可能である。

【0016】

図2に示す形状及び図3に示すような頻度分布を有する導体球の場合、コア部QCOREの直径系を、例えば、40〜200μm程度に選択して製造することが可能であり、コア部QCOREを被覆するシェル部Qi,shellの厚さを、例えば、0.1〜20μm程度に選択して製造することが可能である。

【0017】

第1の実施の形態に係る配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)を用いることにより、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して貫通配線を実現することが可能である。

【0018】

−−配線構造物の製造方法−−

図4を用いて、本発明の第1の実施の形態に係る配線構造物の製造方法を説明する。なお、以下に述べる配線構造物の製造方法は、一例であり、この変形例を含めて、これ以外の種々の製造方法により、実現可能であることは勿論である。

【0019】

(イ)先ず、50〜1000Ωcm程度の(100)面を主表面とするp型シリコン基板からなる半導体基板を配線母体11とし、この配線母体11の表面(上面)上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、穴部(貫通孔)開口用のパターンを形成する。次いで、このフォトレジストをマスクにして配線母体11をイオンミリングや反応性イオンエッチング(RIE)法でエッチングして、図4(a)に示すように、配線母体11の上面から下面まで貫通する、配線誘導経路としての穴部(貫通孔)12j-1,12j,12j+1,……を開口する。エッチング後にフォトレジストを除去し、配線母体11の表面の全面を熱酸化し、穴部12j-1,12j,12j+1,……の内壁を含めて配線母体11の表面に厚さ50〜350nmのシリコン酸化膜を形成する。

【0020】

(ロ)その後、図4(b)に示すように、予め用意した金属製の底板21を、配線母体11の下面に接する。更に、真空チャック22を用いて、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を順次、穴部12j-1,12j,12j+1,……の内部に供給する。真空チャック22は、図4(b)に示すように、吸引用上蓋221と、吸引用上蓋221に配線母体11の穴部12j-1,12j,12j+1,……と同一ピッチで配置された円柱状の吸引チップ222j-1,222j,222j+1,……とを備えている。それぞれの吸引チップ222j-1,222j,222j+1,……の中心には、吸引用上蓋221に連続して吸引用上蓋221まで貫通する真空吸引孔223j-1,223j,223j+1,……が開口されている。したがって、真空吸引孔223j-1,223j,223j+1,……の内部を負圧にし、吸引チップ222j-1,222j,222j+1,……の先端に順次、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を吸着し、穴部12j-1,12j,12j+1,……の上部まで、順次、搬送して、真空を解放することにより、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を、順次、穴部12j-1,12j,12j+1,……の内部に供給することができる。このとき振動を加えるようにしても良い。

【0021】

(ハ)穴部12j-1,12j,12j+1,……の内部が、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……で埋まったら、真空チャック22の代わりに、予め用意された金属製の加圧上蓋23を、図4(c)に示すように、穴部12j-1,12j,12j+1,……の上方に移動する。加圧上蓋23をは、図4(c)に示すように、加圧基板231と、加圧基板231に穴部12j-1,12j,12j+1,……と同一ピッチで配置された円柱状の加圧凸部チップ232j-1,232j,232j+1,……とを備える。

【0022】

(ニ)加圧上蓋23と、底板21との間で、穴部12j-1,12j,12j+1,……の軸方向に圧縮圧力を印加し、更に、この状態で、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……のそれぞれのシェル部Qj-1,shell,Qj,shell,Qj+1,shell,……の融点以上まで、配線母体11を昇温すれば、図4(d)に示すように、それぞれのシェル部Qj-1,shell,Qj,shell,Qj+1,shell,……が互いに溶融し金属学的に接合されることにより、配線子連続体13j-1,13j,13j+1,……が、配線母体11を貫通する穴部12j-1,12j,12j+1,……の内部にそれぞれ形成される。この結果、配線母体11に設けられた配線誘導経路の内部には、複数の配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……が、互いの接合箇所の周辺に空隙部を有するように金属学的に接合した配線子連続体体13j-1,13j,13j+1,……が実現できる。

【0023】

配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nのそれぞれのシェル部Qj,shell,Qj+1,shell,……の厚さを含めたそれぞれの最小粒径が、配線母体11の内部に設けられた穴部の直径よりも小さいことが必要である。統計的な平均粒径で考えれば、図5に示すように、配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nのそれぞれのシェル部Qj,shell,Qj+1,shell,……の厚さを含めたそれぞれの最小粒径は、配線母体11の内部に設けられた穴部の直径よりも、挿入代(片側クリアランス)Δ分だけ小さいことが必要ということになる。片側クリアランスΔは、少なくとも粒径の頻度分布の分散程度は必要であり、図3の場合であれば、Δ=15〜20μm程度は必要である。片側クリアランスΔが小さいときは、振動を加えることにより、穴部の内部に配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nを順次充填すれば良い。

【0024】

但し、図6から分かるように、片側クリアランスΔが半径の1/2以下(両側クリアランスが半径以下)、即ち、配線子Qk1,Qk2,Qk3,……,Qkn-1,Qkn;Qk+11,Qk+12,Qk+13,……,Qk+1n-1,Qk+1nのシェル部Qk,shell,Qk+1,shell,……の厚さを含めたそれぞれの平均粒径が、配線母体11の内部に設けられた穴部の半径よりも大きいことが、1次元状の連続体を構成する上で好ましい。

【0025】

−−配線子連続体の応用例1;水晶振動子−−

図1に例示した本発明の第1の実施の形態に係る配線子連続体は、種々の配線構造物に適用可能で、例えば、図7に示す水晶振動子の配線に用いることが可能である。図7に示すように、第1の実施の形態に係る配線子連続体の応用例(応用例1)としての水晶振動子は、薄い平板状の水晶基板35と、この水晶基板35を収容するケースの一部をなす配線母体31と、配線母体31の上方を封止してケースの他の一部をなす蓋体32とで構成されている。水晶基板35は水晶原石から所定の振動モードに合わせてカットされた四角形状の水晶板で、表裏両面に励振電極が形成されている。

【0026】

配線母体31はセラミック又は耐熱ガラス等の絶縁体からなる配線基板で、内部に、配線誘導経路としての貫通孔が設けられている。貫通孔の内部には、第1の実施形態に係る配線子連続体37からなる複数の配線部とを備える。配線子連続体37をなす配線子Qp1,Qp2,Qp3,……,Qpm-1,Qpmのそれぞれのシェル部Qp,shellが互いに溶融し金属学的に接合され、配線母体31に設けられた配線誘導経路の内部において、複数の配線子Qp1,Qp2,Qp3,……,Qpm-1,Qpmは、互いの接合箇所の周辺に空隙部を有している。配線子連続体37の両端部に内部電極34及び外部電極33が設けられ、内部電極34は配線子連続体37を外部電極33に電気的に接続され、外部の電子機器と導通可能となっている。内部電極34は、水晶基板35を片持支持する支持部をなし、水晶基板35と、これを支持する内部電極34との接触面積が小さく抑えられている。蓋体32は、例えば、樹脂板、金属板、シリコン基板等からなり、下部に水晶基板35を収納する凹部を備え、配線母体31の上面と蓋体32の凹部の周辺部とが密着することにより、凹部の内部に、中空部38を介して水晶基板35を気密封止している。

【0027】

本発明の第1の実施の形態に係る配線子連続体37を用いることにより、内部電極34と外部電極33との電気的な接続を、従来のメッキ法による場合の半分の配線時間で実現可能である。水晶基板35が接触面積の小さな内部電極34によって支持されているので、熱膨張係数の異なる水晶基板35と配線母体31との間に発生する歪みや応力が抑えられ、周波数安定度に優れた水晶振動子が形成される。図7に示す第1の実施の形態に係る配線子連続体を応用した水晶振動子は、電子回路を動作させるための基準クロックを発生する等の重要な機能を備えるので、あらゆる電子機器に搭載されることが可能である。特に図7に示すような、小型で表面実装タイプの水晶振動子は、携帯電話等の移動体通信機器に適用可能である。

【0028】

−−配線子連続体の応用例2;集積化MEMSモジュール−−

図7に示した水晶振動子の他、本発明の第1の実施の形態に係る配線子連続体は、他の種々の配線構造物に適用可能で、例えば、図8に示す集積化MEMSモジュールの配線に用いても良い。第1の実施の形態に係る配線子連続体の他の応用例(応用例2)としての集積化MEMSモジュールは、図8に示すように、LSIチップ(第1のチップ)D1と、MEMSチップ(第2のチップ)D2と、LSIチップD1及びMEMSチップD2とをフリップチップ実装にて搭載する配線母体41とを備える。

【0029】

配線母体41はセラミック基板、樹脂基板又は耐熱ガラス基板等の絶縁体基板からなり、配線用に設けられた複数の貫通孔を有する配線基板である。配線誘導経路としての複数の貫通孔は、LSIチップD1の直下及びMEMSチップD2の直下のそれぞれの位置において、配線母体41の内部を上面から下面へ貫通するように設けられている。LSIチップD1の直下に設けられた複数の貫通孔のそれぞれの内部には、第1の実施形態に係る配線子連続体42r-1,42r,42r+1,42r+2からなる複数の配線部が挿入されており、配線子連続体42r-1,42r,42r+1,42r+2のそれぞれの上端はLSIチップD1の下面に設けられた電極44r-1,44r,44r+1,44r+2と、バンプ(金属鋲)43r-1,43r,43r+1,43r+2を介して、それぞれ接続されている。電極44r-1,44r,44r+1,44r+2は、感光性樹脂等の保護絶縁膜47により互いに分離されている。

【0030】

一方、MEMSチップD2の直下の複数の貫通孔のそれぞれの内部には、第1の実施形態に係る配線子連続体42s-1,42s,42s+1,42s+2からなる複数の配線部が挿入されており、配線子連続体42s-1,42s,42s+1,42s+2のそれぞれの上端はMEMSチップD2の下面に設けられた電極44s-1,44s,44s+1,44s+2と、バンプ(金属鋲)43s-1,43s,43s+1,43s+2を介して、それぞれ接続されている。電極44s-1,44s,44s+1,44s+2は、感光性樹脂等の保護絶縁膜48により互いに分離されている。図8では、LSIチップD1の下面に設けられた電極44r-1が配線母体41の上面に設けられた表面配線45に接続され、LSIチップD1の下面に設けられた電極44r+2が、配線母体41の上面に設けられた表面配線46を介して、MEMSチップD2の下面に設けられた電極44s-1に接続される構造を例示的に示しているが、他のトポロジーでも良いことは勿論である。

【0031】

図8のA部を拡大して図9に示す。予め、MEMSチップD2の下面に設けられた電極44s+2にはバンプ(金属鋲)43s+2を接続しておく。先ず、図9(a)に示すように、MEMSチップD2の直下の貫通孔の内部に挿入された配線子連続体42s+2の頂部に位置する配線子のシェル部Qs+2,shellに、MEMSチップD2の下面のバンプ(金属鋲)43s+2を位置合わせする。位置合わせ後、図9(b)に示すように、バンプ(金属鋲)43s+2と配線子連続体42s+2の頂部の配線子のシェル部Qs+2,shellとを熱圧着すれば、シェル部Qs+2,shellが溶融し、MEMSチップD2の下面の電極44s+2と、配線母体41中に設けられた貫通孔に挿入された配線子連続体42s+2とが、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で電気的に接続される。他のMEMSチップD2の下面に設けられた電極44s-1,44s,44s+1と配線子連続体42s-1,42s,42s+1との接続、及び、LSIチップD1の下面に設けられた電極44r-1,44r,44r+1,44r+2と配線子連続体42r-1,42r,42r+1,42r+2との接続についても同様に、それぞれ、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で電気的に接続可能である。

【0032】

(第2の実施の形態)

本発明の第2の実施の形態に係る配線構造物は、図10に示ように、板状(チップ状)の配線母体(配線基板)51と、配線母体51の内部に設けられた配線誘導経路としての複数の穴部(貫通孔)にそれぞれ配置された配線子連続体(55t,54t;55t+1,54t+1)からなる複数の配線部とを備える。配線母体51の複数の穴部(貫通孔)の上端近傍には、それぞれ、金属薄膜からなる配線ガイド52t,52t+1が開口部を囲むように設けられ、配線母体51の複数の穴部の下端近傍には、それぞれ、金属薄膜からなる配線ガイド53t,53t+1が設けられている。

【0033】

複数の配線子連続体(55t,54t;55t+1,54t+1)のそれぞれをなす複数の配線子55t,54t,;55t+1,54t+1のそれぞれは、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部55t,shell,54t,shell,;55t+1,shell,54t+1,shellとを有する。図10(a)において上側に配置された配線子55t,55t+1のそれぞれは、下方に向かう先端部が楔型若しくは円錐形状の雄型をなし、上部は逆T字型となる突起を有するキャップ部をなしている。一方、図10(a)において下側に配置した配線子54t,54t+1のそれぞれのコア部は、上方を向いた先端部が二股形状若しくは喇叭形状で、楔型若しくは円錐形状の相手を収納可能な雌型をなし、下部はT字型となる突起を有するキャップ部をなしている。配線子55t,54t,;55t+1,54t+1のそれぞれのコア部は電鋳による一括形成部品として高精度に製造可能で、配線子55t,54t,;55t+1,54t+1のそれぞれのシェル部55t,shell,54t,shell,;55t+1,shell,54t+1,shellは、コア部の表面にメッキをすることにより形成可能である。

【0034】

図10(a)の左側の貫通孔の内部で、雄型と雌型の関係で互いに対向して植え込まれた配線子55t,54tが、図10(b)に示すように、カシメやプレスにより、上下から圧力を印加され、それぞれのシェル部55t,shell,54t,shellが圧着溶融され、金属学的に接合されると共に、図10(a)の右側の貫通孔の内部で、雄型と雌型の関係で互いに対向して植え込まれた配線子55t+1,54t+1が、図10(b)に示すように、上下から圧力を印加され、それぞれのシェル部55t+1,shell,54t+1,shellが圧着溶融され、金属学的に接合される。この結果、配線母体51に設けられた配線誘導経路の内部において、複数の配線子55t+1,54t+1は、互いの接合箇所の周辺に空隙部を有している。カシメやプレスによって上下から圧力を印加されることにより、配線子55t,54t,;55t+1,54t+1のそれぞれのキャップ部の突起が丸くつぶれている。

【0035】

第2の実施の形態に係る配線子連続体(55t,54t;55t+1,54t+1)を用いても、第1の実施の形態に係る配線子連続体と同様に、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続することが可能である。

【0036】

(第3の実施の形態)

本発明の第1の実施の形態の図8では、応用例の一つとして、ハイブリッド集積回路の配線基板としての配線母体41について説明したが、本発明の第3の実施の形態に係る配線構造物としては、図11に示すように、厚さ50μm〜200μmの第1導電型(p型)の半導体基板(Si基板)である配線母体61と、配線母体(半導体基板)61の内部に設けられた配線誘導経路としての複数の穴部(貫通孔)の内部にそれぞれ配置された、配線子連続体(67a1,67a2,;67b1,67b2)からなる複数の貫通配線部とを備える。第3の実施の形態に係る配線子連続体(67a1,67a2,;67b1,67b2)のそれぞれをなす複数の配線子67a1,67a2,;67b1,67b2のそれぞれも、図2(b)に断面写真を示したのと同様な、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部67a,shell,67b,shellとを有するので、複数の配線子67a1,67a2,;67b1,67b2が、それぞれのシェル部67a,shell,67b,shellを溶融し金属学的に接合することが可能である。

【0037】

図11に示すように、配線母体(半導体基板)61の上部の表面近傍には第2導電型(n型)の半導体領域62a,62bが埋め込まれている。半導体領域62a,62bのそれぞれの上には高融点金属のシリサイドからなるコンタクト領域63a,63bが設けられている。配線母体(半導体基板)61の上面にはシリコン酸化膜(SiO2)からなるフィールド絶縁膜85が形成され、フィールド絶縁膜85中に設けられたコンタクトプラグ64a,64bがそれぞれコンタクト領域63a,63bに接続されている。フィールド絶縁膜85の上面に設けられた表面配線65a,65bがそれぞれコンタクトプラグ64a,64bに接続されることにより、表面配線65a,65bがそれぞれ、半導体領域62a,62bに電気的に接続されている。フィールド絶縁膜85中には、更に、コンタクトプラグ66a,66bが埋め込まれ、コンタクトプラグ66a,66bがそれぞれ配線子連続体(67a1,67a2,;67b1,67b2)に接続されている。コンタクトプラグ66a,66bは、それぞれ、フィールド絶縁膜85の上面に設けられた表面配線65a,65bに接続されるので、表面配線65a,65bは、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続されている。

【0038】

配線母体(半導体基板)61の下面にはシリコン酸化膜(SiO2)からなる裏面保護膜71が形成され、裏面保護膜71中には、コンタクトプラグ72a,72bが埋め込まれ、コンタクトプラグ72a,72bの上端がそれぞれ配線子連続体(67a1,67a2,;67b1,67b2)に接続されている。コンタクトプラグ72a,72bの下端が裏面保護膜71の下面に設けられた裏面配線73a,73bに接続され、コンタクトプラグ72a,72bを介して、裏面配線73a,73bと配線子連続体(67a1,67a2,;67b1,67b2)とが電気的に接続されている。よって、表面配線65a,65bは、それぞれ、配線母体(半導体基板)61の内部の複数の穴部(貫通孔)に設けられた配線子連続体(67a1,67a2,;67b1,67b2)を介して、裏面配線73a,73bに、それぞれ電気的に接続されている。

【0039】

配線子67a1,67a2,;67b1,67b2のそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましく、製造の容易さ等の工業的な見地を考慮すると、配線子67a1,67a2,;67b1,67b2のそれぞれは、図2に示すような真球、又は真球に近く、粒径の頻度分布が単分散となるような均一性に優れた導体球が好ましい。粒径は、配線母体41の厚さを考慮して選択すれば良く、図11に例示したように、それぞれ2個の配線子で配線子連続体を構成するのであれば、厚さ50μmに対し、粒径を25μm、厚さ200μmに対し粒径を100μmのような関係で適宜選定すれば良い。

【0040】

第3の実施の形態に係る配線子連続体(67a1,67a2,;67b1,67b2)を用いることにより、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して貫通配線を実現することが可能である。

【0041】

本発明の第3の実施の形態に係る配線構造物は、配線母体(半導体基板)61の厚さがい150μm以上ある場合は、図4で説明した第1の実施の形態に係る配線構造物の製造方法と同様な手法で製造可能である。配線母体(半導体基板)61の厚さがい150μm未満の薄い場合も、同様な手法でも構わないが、薄くなると割れやすくなるので、機械的な安定性を考えると、先ず、図12に示すように、厚さ300μm〜1mmの半導体基板81の上部に、配線誘導経路として、井戸状の非貫通穴(有底穴)であるトレンチを開口して、トレンチの内部に、配線子連続体(67a1,67a2,;67b1,67b2)を埋め込んだ後、トレンチの底部を開口すれば良い。

【0042】

(イ)即ち、先ず、半導体基板81の上部の表面近傍に、第2導電型(n型)の半導体領域62a,62bが埋め込み、半導体領域62a,62bのそれぞれの上に高融点金属のシリサイドからなるコンタクト領域63a,63bを形成する。その後、この半導体基板81の表面(上面)上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、非貫通穴(トレンチ)開口用のパターンを形成する。次いで、このフォトレジストをマスクにして半導体基板81をイオンミリングや反応性イオンエッチング(RIE)法でエッチングして、図4(a)に示したのと、ほぼ同様に、半導体基板81の上部に井戸状のトレンチを開口する。エッチング後にフォトレジストを除去し、半導体基板81の表面の全面を熱酸化し、トレンチの内壁を含めて半導体基板81の表面に厚さ50〜350nmのシリコン酸化膜を形成する。

【0043】

(ロ)その後、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子67a1,67a2,;67b1,67b2を順次、トレンチの内部に供給する。非貫通穴(有底穴)であるトレンチの内部が、配線子67a1,67a2,;67b1,67b2で埋まったら、真空チャック22の代わりに、予め用意された金属製の加圧上蓋を、トレンチの上方に移動し、トレンチの軸方向に圧縮圧力を印加し、更に、この状態で、配線子67a1,67a2,;67b1,67b2のそれぞれのシェル部67a,shell,67b,shellの融点以上まで、半導体基板81を昇温すれば、図4(d)に示したのと、ほぼ同様に、それぞれのシェル部67a,shell,67b,shellが互いに溶融し金属学的に接合されることにより、配線子連続体13j-1,13j,13j+1,……がトレンチの内部にそれぞれ形成される。

【0044】

(ハ)その後、半導体基板81の上面にはシリコン酸化膜からなるフィールド絶縁膜85を形成し、フォトリソグラフィ技術によりフォトレジストをマスクとして、フィールド絶縁膜85中にコンタクトホールを開口し、コンタクトプラグ64a,64b;66a,66bをフィールド絶縁膜85中に埋め込む。埋め込まれたコンタクトプラグ64a,64b;66a,66bが、それぞれコンタクト領域63a,63b及び配線子連続体(67a1,67a2,;67b1,67b2)に接続される。更に、フィールド絶縁膜85の上面に金属膜を堆積後、フォトリソグラフィ技術により、金属膜を選択的にエッチング除去すれば、フィールド絶縁膜85の上面に表面配線65a,65bのパターンを形成すれば、図12に示すように、表面配線65a,65bが、それぞれ、半導体領域62a,62b及び配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続される。

【0045】

(ニ)その後、表面配線65a,65bを含むように、半導体基板81の上面側の

フィールド絶縁膜85の上面を厚いフォトレジストで保護した後、半導体基板81の厚さが所望の厚みになるように、半導体基板81の下部を研削及び研磨を行い、厚み調整(荒調整)する。厚み調整(荒調整)後の半導体基板81の研磨面を化学的にエッチングして、図11に示すように、最終的な、半導体基板61の厚みを得る。

【0046】

(ホ)その後、厚み調整に用いたフォトレジストを除去し、半導体基板61の下面にシリコン酸化膜からなる裏面保護膜71を形成し、フォトリソグラフィ技術によりフォトレジストをマスクとして、裏面保護膜71中にコンタクトホールを開口し、コンタクトプラグ72a,72bを埋め込み、コンタクトプラグ72a,72bを配線子連続体(67a1,67a2,;67b1,67b2)に接続する。更に、フォトリソグラフィ技術により裏面保護膜71の下面に金属膜を堆積し、フォトリソグラフィ技術により、金属膜を選択的にエッチング除去して、裏面配線73a,73bのパターンを形成する。これにより、図11に示すように、裏面配線73a,73bが、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続される。よって、表面配線65a,65bが、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)を介して、裏面配線73a,73bに、電気的に接続される。

【0047】

(第4の実施の形態)

本発明の第2の実施の形態においては、図10に示したように、下方に向かう先端部が

楔型の雄型をなす配線子55t,55t+1と、上方を向いた先端部が二股形状の雌型をなす配線子54t,54t+1とを、互いに対向して植え込み、上下から圧力を印加して、それぞれのシェル部55t,shell,54t,shellを圧着溶融して、互いに金属学的に接合する例を示した。

【0048】

しかし、配線誘導経路としての穴部の深さが基板を貫通するほどには深くないトレンチ等の非貫通穴(有底穴)であれば、非貫通穴(有底穴)のアスペクト比が大きくても、図14(a)に示すような、先端部が二股形状の配線子83a,83bのみを用いて、非貫通穴(有底穴)をなす穴部に埋め込み配線(プラグ)を実現することができる。図14に示すように配線子83a,83bのそれぞれの上部には、逆T字型形状をなす突起を有するキャップ部84a,84bが設けられている。

【0049】

即ち、本発明の第4の実施の形態に係る配線構造物としては、図13に示すように、第1導電型(p型)の半導体基板(Si基板)である配線母体81と、配線母体(半導体基板)81の内部に底を有して設けられた複数の井戸型のトレンチ(有底穴部)69a,69bの内部にそれぞれ1個ずつ配置された、配線子83a,83bからなる独立した埋め込み配線(プラグ)部とを備える。図14(b)に示すように、プレス等により、トレンチ(有底穴部)69a,69bの底方向に向かって上方から下方に圧縮圧力を印加することにより、配線子83a,83bの二股形状の先端部はトレンチ(有底穴部)69a,69bの底部近傍でつぶれて丸みを有して埋め込み配線(プラグ)を構成するようになる。

【0050】

図13に例示的に示すように、配線母体(半導体基板)81の上部の表面近傍には、例えば、第2導電型(n型)の半導体領域62a,62bが埋め込まれている。半導体領域62a,62bのそれぞれの上には高融点金属のシリサイドからなるコンタクト領域63a,63bが設けられている。配線母体(半導体基板)81の上面にはシリコン酸化膜等からなるフィールド絶縁膜85が形成され、フィールド絶縁膜85中に設けられたコンタクトプラグ64a,64bがそれぞれコンタクト領域63a,63bに接続されている。フィールド絶縁膜85の上面に設けられた表面配線65a,65bがそれぞれコンタクトプラグ64a,64bに接続されることにより、表面配線65a,65bがそれぞれ、半導体領域62a,62bに電気的に接続されている。

【0051】

フィールド絶縁膜85中には、更に、コンタクトプラグ66a,66bが埋め込まれ、コンタクトプラグ66a,66bがそれぞれ配線子83a,83bのキャップ部84a,84bに接続されている。コンタクトプラグ66a,66bは、それぞれ、フィールド絶縁膜85の上面に設けられた表面配線65a,65bに接続されるので、表面配線65a,65bは、それぞれ、配線子83a,83bに電気的に接続されている。

【0052】

図13では、トレンチ(有底穴部)69a,69bの底部には、特定の半導体領域は明示していないが、例えば、トレンチ(有底穴部)69a,69bの底部近傍に第2導電型(n型)の半導体領域を設け、配線子83a,83bからなる独立した埋め込み配線(プラグ)を、トレンチ(有底穴部)69a,69bの底部近傍に設けられた半導体領域に接続されるシンカーとして用いても構わない。

【0053】

第4の実施の形態に係る配線子83a,83bを用いることにより、アスペクト比の大きな非貫通穴(有底穴)の場合であっても、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して埋め込み配線(プラグ)を実現することが可能である。

【0054】

(第5の実施の形態)

本発明の第1〜第3の実施の形態においては、基板の表面に垂直方向の貫通孔(配線誘導経路)の内部を電気的に接続する貫通配線の例を説明し、第4の実施の形態においては、基板の表面に垂直方向の非貫通穴(有底穴)の内部を埋めこむ埋め込み配線(プラグ)の例を説明したが、本発明の配線子連続体は、基板の表面に垂直方向の配線にのみ限定的に適用可能なものではない。

【0055】

即ち、本発明の第5の実施の形態に係る配線構造物は、図15及び図16に示ように、板状若しくはチップ状の配線母体(配線基板)81と、配線母体81の上部において、表面に平行方向(横方向)に設けられた配線誘導経路としての溝部(横方向連結孔)の内部に埋めこまれた配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)からなる横方向連結配線部とを備える(図16ではn=10の場合を例示したが、nの値が10に限定されるものではないことは勿論である。)。配線母体81には、半導体基板、セラミック基板、樹脂基板又は耐熱ガラス基板等の高比抵抗基板、半絶縁性基板若しくは絶縁体基板等が、配線構造物の使用目的に応じて、任意に選択することが可能であるが、図15及び図16では、第1導電型(p型)の半導体基板(Si基板)を配線母体81として例示的に用いている。

【0056】

そして、図16に示すように、配線母体(半導体基板)81の上部の表面近傍には第2導電型(n型)のソース領域86,88と、ソース領域86,88に対向して配置されたドレイン領域87,89とが埋め込まれている。ソース領域86とドレイン領域87との間の配線母体81の上にはゲート絶縁膜(図示省略)を介してゲート電極配線94が設けられ、ソース領域88とドレイン領域89との間の配線母体81の上にはゲート絶縁膜(図示省略)を介してゲート電極配線97が設けられている。

【0057】

図示を省略したゲート絶縁膜形成領域を囲む配線母体(半導体基板)81の上面には図15に示すように、シリコン酸化膜等からなるフィールド絶縁膜85が形成されている。図16に示すように、ソース領域86には、フィールド絶縁膜85中に設けられたコンタクトプラグ77を介して、ソース電極配線95が接続され、ドレイン領域87には、フィールド絶縁膜85中に設けられたコンタクトプラグ78を介して、ドレイン電極配線96が接続されている。

【0058】

図15に示すように、フィールド絶縁膜85中には、更に、コンタクトプラグ75が埋め込まれ、コンタクトプラグ75が配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を構成する配線子Qw1に接続されている。同様に、図16に示すように、フィールド絶縁膜85中に埋めこまれたコンタクトプラグ76が配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を構成する配線子Qw10に接続されている。コンタクトプラグ75は、フィールド絶縁膜85の上面に設けられたゲート電極配線94に接続され、

コンタクトプラグ76は、フィールド絶縁膜85の上面に設けられたゲート電極配線97に接続されるので、ゲート電極配線94とゲート電極配線97は、配線母体81の表面に平行方向(横方向)に沿ってL字型に走行する配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を介して互いに電気的に接続される。

【0059】

配線母体81の表面に平行方向に走行する配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)をなす複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、既に第1の実施の形態で図2(b)に示したような、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部Qw,shellとを有する。そして、複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnは、それぞれのシェル部Qw,shellを互いに溶融することにより金属学的に接合されている。この結果、配線母体81に設けられた配線誘導経路の内部において、複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)が構成される。配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましく、製造の容易さを考慮すると、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、真球、又は真球に近い球状をなすことが好ましい。但し、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれのシェル部Qw,shellの厚さを含めたそれぞれの最小粒径が、配線母体11の内部に設けられた溝部の幅よりも小さいことが必要である。

【0060】

統計的な平均粒径で考えれば、図5に示したのと同様に、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれのシェル部Qw,shellの厚さを含めたそれぞれの最小粒径は、配線母体11の上部の表面近傍に設けられた溝部の幅よりも、挿入代(片側クリアランス)Δ分だけ小さいことが必要ということになる。片側クリアランスΔは、少なくとも粒径の頻度分布の分散程度は必要であり、図3に示したような均一性であれば、Δ=15〜20μm程度は必要である。片側クリアランスΔが小さいときは、振動を加えることにより、溝部の内部に配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次充填すれば良い。

【0061】

但し、図6に示したのと同様に、片側クリアランスΔが半径の1/2以下(両側クリアランスが半径以下)、即ち、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの厚さを含めたそれぞれの平均粒径が、配線母体11の内部に設けられた溝部の幅よりも大きいことが、図15及び図16に示ような、1次元状に横方向に連続する連続体を構成する上で好ましい。

【0062】

本発明の第5の実施の形態に係る配線構造物においては、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次、配線誘導経路としての溝部(横方向連結孔)の内部に供給する。溝部(横方向連結孔)の内部が、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnで埋まったら、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの融点以上まで、半導体基板81を昇温すれば、図4(d)に示したのと、ほぼ同様に、シェル部Qw,shellが互いに溶融し金属学的に接合されることにより、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが溝部(横方向連結孔)の内部で互いに電気的に接続される。

【0063】

第5の実施の形態に係る配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を用いることにより、従来のダマスカス配線のような化学的機械研磨(CMP)を伴う複雑な工程を経ずに、簡単且つ短時間で、低い電気抵抗の横方向連結配線(埋め込み配線)を実現することが可能である。図16では、表面に平行方向(横方向)に設けられたL字型の溝部が1本例示され、この1本の溝部の内部に埋めこまれた1本の配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を例示したが、溝部の形状はL字型に限定されるものではなく、半導体集積回路の設計に応じて種々のトポロジーが採用可能であり、溝部や配線子連続体の本数も、1本に限定されるものではなく、半導体集積回路の設計に応じて2本以上、種々の本数が採用可能であることは勿論である。

【0064】

更に、図16では、表面に上端を露出して形成され、長さ方向に垂直な断面形状がU字型(コの字型)の溝部(横方向連結孔)を例示的に示したが、横方向連結孔は、その上端が表面に露出している必要はない。より一般には、横方向連結孔は、配線母体(配線基板)81の表面から離れた位置の配線母体(配線基板)81の内部に埋めこまれていても構わない。従来のダマスカス配線では、CMPが必須であるので、ダマシン溝は、その上端が表面に露出している必要があった。本発明の第5の実施の形態に係る配線構造物においては、CMPを必須としないので、配線母体(配線基板)81の表面から離れた位置を走行する横方向連結孔であっても、簡単に、配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を用いて、低い電気抵抗の横方向連結配線(埋め込み配線)を実現することが可能である。

【0065】

即ち、表面から離れた位置を走行する横方向連結孔の一端に充填用の縦穴を設け、この縦穴から、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次、表面から離れた位置を走行する横方向連結孔の内部に空気圧等の圧送により(このとき振動を同時に加えても良い)、あるいは、配線母体(配線基板)81を傾け、振動を加える共に重力を利用して、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次転がして搬送し、横方向連結孔の内部に配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを充填すれば良い。横方向連結孔の内部が、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnで埋まったら、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの融点以上まで、配線母体(配線基板)81を昇温すれば、図4(d)に示したのと、ほぼ同様に、シェル部Qw,shellが互いに溶融し金属学的に接合されることにより、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが表面から離れた位置を走行する横方向連結孔の内部で互いに電気的に接続される。

【0066】

(その他の実施の形態)

上記のように、本発明は第1〜第5の実施の形態によって記載したが、この開示の一部をなす論述及び図面は本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0067】

例えば、既に述べた第1〜第5の実施の形態においては、複数の配線子のそれぞれが、コア部、コア部を被覆し、コア部より融点の低い導電体からなるシェル部を有し、配線誘導経路の内部において、複数の配線子が互いのシェル部を溶融することにより金属学的に接合して配線子連続体を構成する場合を例示的に説明したが、シェル部の融点以下の温度における熱圧着等により、シェル部を溶融させないで、複数の配線子のシェル部同士が、原子レベルで固相接合することにより金属学的接合を実現して配線子連続体を構成するようにしても良い。

【0068】

例えば、複数の配線子のそれぞれのコア部を融点1083°の銅(Cu)、コア部を被覆するシェル部を、コア部より融点の低い融点1063°の金(Au)で構成し、シェル部同士を、原子レベルの固相接合(拡散接合)させることにより、配線子連続体を構成しても良い。或いは、複数の配線子のそれぞれのコア部を融点1083°の銅(Cu)、コア部を被覆するシェル部を、コア部より融点の高い融点1453°のニッケル(Ni)で構成し、シェル部同士を、原子レベルで固相接合(拡散接合)することにより、配線子連続体を構成しても良い。熱圧着によれば、シェル部がAu、又はNiのいずれであっても、コア部のCuは塑性変形を生じないようにできるので、配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体を構成できる。

【0069】

更に、複数の配線子のそれぞれのコア部とシェル部とを同一材料で構成し、コア部が塑性変形を生じないようにして、配線誘導経路の内部において、複数の配線子のシェル部同士を原子レベルで拡散接合して、配線子連続体を構成しても良い。例えば、コア部とシェル部とを同一材料のAuからなるAuボールを構成し、Auボールのコア部が塑性変形を生じないようにして、外側のシェル部同士を原子レベルで拡散接合して、配線子連続体を構成しても良い。熱圧着においては、シェル部とコア部が同一材料であっても、コア部が塑性変形を生じないようにできるので、配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体を構成できる。

【0070】

或いは、図17(a)に示すように、複数の配線子のそれぞれを、球状の導電体からなる媒質と、この媒質中に分散された媒質より融点の高い粒子とで構成しても良い。例えば、球状の導電体からなる媒質として、融点227℃の錫(Sn)、この媒質中に分散された媒質より融点の高い粒子としては融点415℃の銅(Cu)―錫(Sn)合金(金属間化合物:Cu6Sn5)等の材料の組み合わせを採用可能である。より一般的には、2種類の元素A及びBからなる合金で、元素Aが元素Bより融点が高く、元素Bからなる媒質としての常温安定相に、元素A及びBからなる金属間化合物の常温安定相AmBn (m,nは合金系による固有の数値)を分散させ、元素Aを元素Bからなる常温安定相中に過飽和固溶させることによって球状の配線子を作製すれば良い。「m,nは合金系による固有の数値」とは、状態図で融点や融点近傍から常温まで元素Aと元素Bが一定の比率のままの状態を維持するような配合比を構成する数値であり、上記の金属間化合物:Cu6Sn5の場合であれば、元素AがCu、元素BがSnであり、mが6、nが5である。この「合金系による固有の数値」のmとnのそれぞれの値は、状態図を見ることでどのような組み合わせがあるのかが決定できる。そして、配線誘導経路の内部において、図17(b)に示すように、複数の配線子のそれぞれの媒質が外径形状を維持した状態において、複数の配線子に分散されたそれぞれの粒子を媒質の溶融で結合させ、溶融した粒子媒質によって配線子同士を結合させることにより、複数の配線子を金属学的に接合して配線子連続体を構成しても良い。媒質中に分散された粒子は3軸平均径における粒径が1−7μm程度の微粒子であり、モル密度30%〜90%で含まれるようにすれば、複数の配線子のそれぞれの媒質が、基本的な球としての外径形状を維持したまま、金属学的に球が接合した配線子連続体を構成できるので好ましい。基本的な球としての外径形状を維持できれば、球同士が互いに接合することによって、球同士の接合箇所の周辺の配線誘導経路との間には空隙部が発生する。媒質中に分散される微粒子の粒径は、3軸平均径で2−6μm程度であることが、複数の配線子のそれぞれの媒質の外径形状を維持する上で更に好ましい。特に、媒質中に分散される微粒子のモル密度は、 50%〜90%であることが、複数の配線子のそれぞれの媒質の外径形状を維持する上で更に好ましい。

【0071】

上記において例示した、Sn中に金属間化合物Cu6Sn5を分散させた配線子では、成分組成はSn-Cuの組成でCu15%−Sn85%からCu45%−Sn55%が好ましく、より好ましくは Cu30%-Sn70%かCu40%-SN60%程度に選択すれば良い。配線子のCu量が45原子%を超えると急冷法であっても金属間化合物Cu6Sn5の生成量が大幅に多くなり、配線子連続体の接続に寄与するSn固溶体量が減少し、良好な接合の形成が困難となるため、その上限は45原子%とである。また、配線子のCu量が15原子%未満では、配線子連続体の形成後の強度維持に寄与する金属間化合物Cu6Sn5の量が十分に確保できないので、配線子中のCu量の範囲は15〜45原子%程度、好ましくは25〜45原子%程度に選択すれば良い。

【0072】

なお、複数の配線子のそれぞれを、球状の導電体としては、元素BをSnのままで、元素AをMnとした場合も同様である。Sn−Mn系はんだ合金では高融点の金属間化合物としてMnSn2 を生成するが、Mnの範囲を15〜35原子%とした合金成分にて、急冷プロセスによりMnをSn中に過飽和固溶させることにより、配線子連続体としての接合特性を確保すると共に、配線子連続体形成後の強度維持に寄与するMnSn2 相の析出バランスが良好になり、再加熱した際に接合強度を保つことができる。

【0073】

同様に、Snの融点である232℃より融点が高いBiや融点が低いInを元素Bとしても良い。例えば融点が271℃であるBiを元素Bとした場合は元素Aとして、Niなどが選択可能で、156℃であるInを元素Bとした場合は元素Aとして、Ni,Mnなどが選択可能である。In−Ni系合金ではIn27Ni10金属間化合物を利用するためにNi含有量を5〜29原子%とすることが望ましく、In−Mn系合金ではInMn3金属間化合物を利用するためにMn含有量を8〜50原子%とすることが望ましい。

【0074】

また、Bi−Ni系合金ではBi3Ni金属間化合物を利用するためNi含有量を5〜25原子%とすることが望ましい。

【0075】

又、既に述べた第1〜第3の実施の形態においては、基板の表面に垂直方向の貫通孔の内部を電気的に接続する貫通配線の例を、第4の実施の形態においては、基板の表面に垂直方向の非貫通穴(有底穴)の内部を埋めこむ埋め込み配線(プラグ)の例を、第5の実施の形態では、配線母体の表面に平行方向(横方向)に設けられた溝部(横方向連結孔)の内部に埋めこまれた横方向連結配線の例を説明したが、貫通配線や連結配線は、配線母体の表面に対し斜め方向に設けられていても構わない。従来のダマスカス配線では、CMPが必須であるので、ダマシン溝は、その上端が表面に露出している必要があった。貫通配線や連結配線が配線母体の表面に対し斜め方向に設けられている構造でも、従来のメッキ法による場合の半分の配線時間で、且つ低い電気抵抗で貫通配線や連結配線を実現することが可能であるので、配線基板の設計の自由度が向上する。

【0076】

又、第1〜第5の実施の形態においては、2つの電極(より一般にはノード)間を低い抵抗で電気的に接続する電気配線について例示的に説明したが、貫通配線や連結配線は、所望の比較的大きな抵抗を有する抵抗配線として用いても良い。この場合は、図2(b)に断面写真を示したコア部QCOREには、Cu、Au、Alの低比抵抗材料ではなく、シリコン(Si)等の比較的比抵抗の高い材料を用いれば良い。

【0077】

更に、第5の実施の形態では、配線母体の表面に平行方向(横方向)に設けられた溝部(横方向連結孔)の内部に一列に埋めこまれた平屋建て構造の横方向連結配線の例を説明したが、これに限定されるものではない。配線母体の表面に平行方向(横方向)に設けられる溝部が深く、アスペクト比が大きい場合は、図12の断面図のように、配線子を2層、又は3層に埋めこんで、2階建て又は3階建て構造が、横方向に展開して継続して順に連結する横方向連結配線を構成しても良い。

【0078】

更に、第1〜第3の実施の形態においては、基板の表面に垂直方向に配線誘導経路としての円柱状(円筒状)の貫通孔が設けられ、この円柱状(円筒状)の貫通孔の内部に貫通配線を埋めこむ例を示したが、貫通孔の軸方向に垂直な断面は円形に限られず、スリット状の貫通溝でも良い。例えば、第1〜第3の実施の形態と第5の実施の形態とを組み合わせたようなトポロジーで、スリット状の貫通溝の内部に貫通配線を埋めこんでも良い。

【0079】

更に、本発明の配線母体は、必ずしも、板状若しくはチップ状である必要はなく、厚みの寸法と、厚みに直交する方向の寸法とが同程度になるような塊状、バルク状等であっても構わない。

【0080】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に記載された発明特定事項によってのみ定められるものである。

【符号の説明】

【0081】

Qshell,Qi,shell,Qj,shell,Qk,shell,Qp,shell,55t,shell,54t,shell,Qw,shell,67a,shell,67b,shell…シェル部

QCORE…コア部

11,31,41,51…配線母体

12j…穴部(貫通孔)

13j…配線子連続体

21…底板

22…真空チャック

23…加圧上蓋

32…蓋体

33…外部電極

34…内部電極

35…水晶基板

37…配線子連続体

38…中空部

42r,42s…配線子連続体

44r,44s…電極

45,46…表面配線

47,48…保護絶縁膜

52t,52t,53t,53t…配線ガイド

54t,55t,83a,83b…配線子

61,81…半導体基板(配線母体)

62a,62b…半導体領域

63a,63b…コンタクト領域

64a,64b,66a,66b,72a,72b,75〜78…コンタクトプラグ

65a,65b…表面配線

67a1,67a2,…配線子

71…裏面保護膜

73a,73b…裏面配線

84a,84b…キャップ部

85…フィールド絶縁膜

86,88…ソース領域

87,89…ドレイン領域

91…底板

93j…貫通配線

94,97…ゲート電極配線

95…ソース電極配線

96…ドレイン電極配線

221…吸引用上蓋

222j…吸引チップ

223j…真空吸引孔

231…加圧基板

232j…加圧凸部チップ

【技術分野】

【0001】

本発明は配線構造物に係り、特に、配線母体(配線基板)の内部に、貫通配線や連結配線を埋めこんで構成した配線構造物及びその製造方法に関する。

【背景技術】

【0002】

従来、配線基板の貫通配線は、以下のようにして製造していた:

(イ)先ず、シリコン(Si)基板からなる配線基板(配線母体)11の上面上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、貫通孔開口用のパターンを形成する。次いで、このフォトレジストをマスクにして配線母体11をイオンミリング等のドライエッチング法でエッチングして、図17(a)に示すように、配線母体11の上面から下面まで貫通する貫通孔12j-1,12j,12j+1,……を開口する。エッチング後にフォトレジストを除去し、配線母体11の表面の全面を熱酸化し、貫通孔12j-1,12j,12j+1,……の内壁を含めて配線母体11の表面に厚さ50〜350nmのシリコン酸化膜(図示省略。)を形成する。

【0003】

(ロ)その後、図17(b)に示すように、銅(Cu)板等の金属製の底板91を、配線母体11の下面に接する。その後、Cuの電解メッキによりCuの金属膜を、貫通孔12j-1,12j,12j+1,……の内部の底板91の上に堆積する。更に、引き続き、Cuの電解メッキを継続し、厚メッキにより、貫通孔12j-1,12j,12j+1,……の内部を埋め戻す。そして、図17(c)に示すように、貫通孔12j-1,12j,12j+1,……の上端から配線母体11の上面上にまではみ出すまで、厚メッキを継続する。

【0004】

(ハ)その後、厚メッキにより配線母体11の上面にまではみ出したCuの金属膜を、化学的機械研磨(CMP)によって、配線母体11の上面が露出するまで除去すれば、図17(d)に示すように、配線母体11の上面が、貫通孔12j-1,12j,12j+1,……の上端を含めて平坦化され、貫通孔12j-1,12j,12j+1,……の内部に貫通配線93j-1,93j,93j+1,……が形成される。

【0005】

このように、従来の貫通配線は、厚さ300μm〜450μm程度以上の配線基板(配線母体)11の厚み以上に、Cuの電解メッキをする必要があり、電解メッキに時間がかかるという不都合を有していた。電解メッキの時間の問題に加え、厚メッキにより配線母体11の上面にまではみ出したCuの金属膜を、CMPによって除去して平坦化する工程も必要なので、配線基板(配線母体)11を貫通する貫通孔に貫通配線を埋めこむには非常に長い時間が必要である、という不都合があった。更に、アスペクト比の大きな非貫通孔(有底孔)の内部にCuの電解メッキでプラグを埋めこむことは、非常に困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記問題点を鑑み、本発明は、短時間で、配線母体の内部に、種々のトポロジーの貫通配線や連結配線を埋め込むことが可能な配線構造物及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の第1の態様は、(a)配線母体と、(b)配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、導電体からなる複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体とを備える配線構造物であることを要旨とする。

【0008】

本発明の第2の態様は、(a)配線母体に穴部又は溝部からなる配線誘導経路を形成する工程と、(b)導電体からなる複数の配線子を配線誘導経路の内部に導入する工程と、(c)配線誘導経路の内部において、複数の配線子を、互いの接合箇所の周辺に空隙部を有するように金属学的に接合して配線子連続体を形成し、この配線子連続体を配線母体の内部に埋め込む工程とを含む配線構造物の製造方法であることを要旨とする。

【発明の効果】

【0009】

本発明によれば、電解メッキを使った場合に比して、1/2以下の短時間で、配線母体の内部に、種々のトポロジーの貫通配線や連結配線を埋め込むことが可能な配線構造物及びその製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図2】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の構造例を説明するためのSEM写真である。

【図3】図2に示した配線子の粒径分布を説明するグラフである。

【図4】第1の実施の形態に係る配線構造物の製造方法の概略を説明するための、模式的な工程断面図である。

【図5】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の粒径と穴の径との関係を説明するための、模式的な断面図である(クリアランスが小さな場合。)。

【図6】第1の実施の形態に係る配線構造物に用いる配線子連続体を構成する配線子の粒径と穴の径との関係を説明するための、模式的な断面図である(クリアランスが大きな場合。)。

【図7】第1の実施の形態に係る配線子連続体を応用した応用例(応用例1)としての水晶振動子の構造例を説明するための、模式的な断面図である。

【図8】第1の実施の形態に係る配線子連続体の他の応用例(応用例2)としての集積化MEMSモジュールの構造例を説明するための、模式的な断面図である。

【図9】図8のA部の拡大図に対応し、MEMSチップの下面のバンプ(金属鋲)を配線子連続体に熱圧着する手順を説明する、模式的な断面図である。

【図10】本発明の第2の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図11】本発明の第3の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図12】第3の実施の形態に係る配線構造物の製造方法の概略を説明するための中間製造物を示す模式的な断面図である。

【図13】本発明の第4の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図14】第4の実施の形態に係る配線構造物の製造方法の概略を説明するための、模式的な工程断面図である。

【図15】本発明の第4の実施の形態に係る配線構造物の概略を説明するための、模式的な断面図である。

【図16】第4の実施の形態に係る配線構造物の概略を説明するための、模式的な平面図であり、図15が図15のXVI−XVI方向から見た断面図であることを説明する図である。

【図17】図17(a)は、球状の導電体からなる媒質と、この媒質中に分散された媒質より融点の高い粒子とを有する2つの配線子の構造を模式的に示し、図17(b)は、2つの配線子のそれぞれの媒質が外径形状を維持した状態において、2つの配線子に分散されたそれぞれの粒子が溶融した媒質により、粒子同士の結合と媒質同士の結合をすることにより、2つの配線子が金属学的に接合して配線子連続体を構成した状態を模式的に示す断面図である。

【図18】従来の貫通配線の製造方法を説明する工程断面図である。

【発明を実施するための形態】

【0011】

次に、図面を参照して、本発明の第1〜第5の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。但し、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

【0012】

又、以下に示す第1〜第5の実施の形態は、本発明の技術的思想を具体化するための装置や方法を例示するものであって、本発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。本発明の技術的思想は、特許請求の範囲に記載された技術的範囲内において、種々の変更を加えることができる。

【0013】

(第1の実施の形態)

本発明の第1の実施の形態に係る配線構造物は、図1に示ように、板状若しくはチップ状の配線母体(配線基板)11と、配線母体11の内部に設けられた、配線誘導経路としての複数の穴部(貫通孔)の内部にそれぞれ配置された、配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)からなる複数の貫通配線部とを備える。配線母体11には、半導体基板、セラミック基板、樹脂基板又は耐熱ガラス基板等の高比抵抗基板、半絶縁性基板若しくは絶縁体基板等が、配線構造物の使用目的に応じて、任意に選択することが可能である。

【0014】

複数の配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)のそれぞれをなす複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、図2(b)に断面写真を示すような、容積の大部分をなし機械的強度(例えば、強度1000MPa以上)を実現するコア部QCOREと、コア部QCOREを被覆し、コア部QCOREより融点の低い導電体からなるシェル部Qshellとを有する。例えば、コア部QCOREには、銅(Cu)、金(Au)、アルミニウム(Al)等が採用可能で、シェル部QshellにはSn−Agハンダ等のコア部QCOREより融点の低い合金の薄膜が採用可能である。そして、複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nは、それぞれのシェル部Qi,shell,Qi+1,shell,……を互いに溶融することにより金属学的に接合されている。この結果、配線母体11に設けられた配線誘導経路の内部において、複数の配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nが、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)が構成されている。

【0015】

配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましい。工業的な製造の容易さを考慮すると、配線子Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1nのそれぞれは、図2に示すような真球、又は真球に近い球状をなし、公差±3〜±9μm程度の均一性に優れた素子が好ましい。例えば、図3に示すような粒径の頻度分布が100μmの近傍で、寸法精度が±1.5%以内の単分散とみなせる精度の導体球が市場にて入手可能である。

【0016】

図2に示す形状及び図3に示すような頻度分布を有する導体球の場合、コア部QCOREの直径系を、例えば、40〜200μm程度に選択して製造することが可能であり、コア部QCOREを被覆するシェル部Qi,shellの厚さを、例えば、0.1〜20μm程度に選択して製造することが可能である。

【0017】

第1の実施の形態に係る配線子連続体(Qi1,Qi2,Qi3,……,Qin-1,Qin;Qi+11,Qi+12,Qi+13,……,Qi+1n-1,Qi+1n)を用いることにより、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して貫通配線を実現することが可能である。

【0018】

−−配線構造物の製造方法−−

図4を用いて、本発明の第1の実施の形態に係る配線構造物の製造方法を説明する。なお、以下に述べる配線構造物の製造方法は、一例であり、この変形例を含めて、これ以外の種々の製造方法により、実現可能であることは勿論である。

【0019】

(イ)先ず、50〜1000Ωcm程度の(100)面を主表面とするp型シリコン基板からなる半導体基板を配線母体11とし、この配線母体11の表面(上面)上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、穴部(貫通孔)開口用のパターンを形成する。次いで、このフォトレジストをマスクにして配線母体11をイオンミリングや反応性イオンエッチング(RIE)法でエッチングして、図4(a)に示すように、配線母体11の上面から下面まで貫通する、配線誘導経路としての穴部(貫通孔)12j-1,12j,12j+1,……を開口する。エッチング後にフォトレジストを除去し、配線母体11の表面の全面を熱酸化し、穴部12j-1,12j,12j+1,……の内壁を含めて配線母体11の表面に厚さ50〜350nmのシリコン酸化膜を形成する。

【0020】

(ロ)その後、図4(b)に示すように、予め用意した金属製の底板21を、配線母体11の下面に接する。更に、真空チャック22を用いて、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を順次、穴部12j-1,12j,12j+1,……の内部に供給する。真空チャック22は、図4(b)に示すように、吸引用上蓋221と、吸引用上蓋221に配線母体11の穴部12j-1,12j,12j+1,……と同一ピッチで配置された円柱状の吸引チップ222j-1,222j,222j+1,……とを備えている。それぞれの吸引チップ222j-1,222j,222j+1,……の中心には、吸引用上蓋221に連続して吸引用上蓋221まで貫通する真空吸引孔223j-1,223j,223j+1,……が開口されている。したがって、真空吸引孔223j-1,223j,223j+1,……の内部を負圧にし、吸引チップ222j-1,222j,222j+1,……の先端に順次、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を吸着し、穴部12j-1,12j,12j+1,……の上部まで、順次、搬送して、真空を解放することにより、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……を、順次、穴部12j-1,12j,12j+1,……の内部に供給することができる。このとき振動を加えるようにしても良い。

【0021】

(ハ)穴部12j-1,12j,12j+1,……の内部が、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……で埋まったら、真空チャック22の代わりに、予め用意された金属製の加圧上蓋23を、図4(c)に示すように、穴部12j-1,12j,12j+1,……の上方に移動する。加圧上蓋23をは、図4(c)に示すように、加圧基板231と、加圧基板231に穴部12j-1,12j,12j+1,……と同一ピッチで配置された円柱状の加圧凸部チップ232j-1,232j,232j+1,……とを備える。

【0022】

(ニ)加圧上蓋23と、底板21との間で、穴部12j-1,12j,12j+1,……の軸方向に圧縮圧力を印加し、更に、この状態で、配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……のそれぞれのシェル部Qj-1,shell,Qj,shell,Qj+1,shell,……の融点以上まで、配線母体11を昇温すれば、図4(d)に示すように、それぞれのシェル部Qj-1,shell,Qj,shell,Qj+1,shell,……が互いに溶融し金属学的に接合されることにより、配線子連続体13j-1,13j,13j+1,……が、配線母体11を貫通する穴部12j-1,12j,12j+1,……の内部にそれぞれ形成される。この結果、配線母体11に設けられた配線誘導経路の内部には、複数の配線子Qj-1,n,Qj,n,Qj+1,n,……;Qj-1,n-1,Qj,n-1,Qj+1,n-1,……;Qi1,Qj-1,2,Qj,2,Qj+1,2,……;Qj-1,1,Qj,1,Qj+1,1,……が、互いの接合箇所の周辺に空隙部を有するように金属学的に接合した配線子連続体体13j-1,13j,13j+1,……が実現できる。

【0023】

配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nのそれぞれのシェル部Qj,shell,Qj+1,shell,……の厚さを含めたそれぞれの最小粒径が、配線母体11の内部に設けられた穴部の直径よりも小さいことが必要である。統計的な平均粒径で考えれば、図5に示すように、配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nのそれぞれのシェル部Qj,shell,Qj+1,shell,……の厚さを含めたそれぞれの最小粒径は、配線母体11の内部に設けられた穴部の直径よりも、挿入代(片側クリアランス)Δ分だけ小さいことが必要ということになる。片側クリアランスΔは、少なくとも粒径の頻度分布の分散程度は必要であり、図3の場合であれば、Δ=15〜20μm程度は必要である。片側クリアランスΔが小さいときは、振動を加えることにより、穴部の内部に配線子Qj1,Qj2,Qj3,……,Qjn-1,Qjn;Qj+11,Qj+12,Qj+13,……,Qj+1n-1,Qj+1nを順次充填すれば良い。

【0024】

但し、図6から分かるように、片側クリアランスΔが半径の1/2以下(両側クリアランスが半径以下)、即ち、配線子Qk1,Qk2,Qk3,……,Qkn-1,Qkn;Qk+11,Qk+12,Qk+13,……,Qk+1n-1,Qk+1nのシェル部Qk,shell,Qk+1,shell,……の厚さを含めたそれぞれの平均粒径が、配線母体11の内部に設けられた穴部の半径よりも大きいことが、1次元状の連続体を構成する上で好ましい。

【0025】

−−配線子連続体の応用例1;水晶振動子−−

図1に例示した本発明の第1の実施の形態に係る配線子連続体は、種々の配線構造物に適用可能で、例えば、図7に示す水晶振動子の配線に用いることが可能である。図7に示すように、第1の実施の形態に係る配線子連続体の応用例(応用例1)としての水晶振動子は、薄い平板状の水晶基板35と、この水晶基板35を収容するケースの一部をなす配線母体31と、配線母体31の上方を封止してケースの他の一部をなす蓋体32とで構成されている。水晶基板35は水晶原石から所定の振動モードに合わせてカットされた四角形状の水晶板で、表裏両面に励振電極が形成されている。

【0026】

配線母体31はセラミック又は耐熱ガラス等の絶縁体からなる配線基板で、内部に、配線誘導経路としての貫通孔が設けられている。貫通孔の内部には、第1の実施形態に係る配線子連続体37からなる複数の配線部とを備える。配線子連続体37をなす配線子Qp1,Qp2,Qp3,……,Qpm-1,Qpmのそれぞれのシェル部Qp,shellが互いに溶融し金属学的に接合され、配線母体31に設けられた配線誘導経路の内部において、複数の配線子Qp1,Qp2,Qp3,……,Qpm-1,Qpmは、互いの接合箇所の周辺に空隙部を有している。配線子連続体37の両端部に内部電極34及び外部電極33が設けられ、内部電極34は配線子連続体37を外部電極33に電気的に接続され、外部の電子機器と導通可能となっている。内部電極34は、水晶基板35を片持支持する支持部をなし、水晶基板35と、これを支持する内部電極34との接触面積が小さく抑えられている。蓋体32は、例えば、樹脂板、金属板、シリコン基板等からなり、下部に水晶基板35を収納する凹部を備え、配線母体31の上面と蓋体32の凹部の周辺部とが密着することにより、凹部の内部に、中空部38を介して水晶基板35を気密封止している。

【0027】

本発明の第1の実施の形態に係る配線子連続体37を用いることにより、内部電極34と外部電極33との電気的な接続を、従来のメッキ法による場合の半分の配線時間で実現可能である。水晶基板35が接触面積の小さな内部電極34によって支持されているので、熱膨張係数の異なる水晶基板35と配線母体31との間に発生する歪みや応力が抑えられ、周波数安定度に優れた水晶振動子が形成される。図7に示す第1の実施の形態に係る配線子連続体を応用した水晶振動子は、電子回路を動作させるための基準クロックを発生する等の重要な機能を備えるので、あらゆる電子機器に搭載されることが可能である。特に図7に示すような、小型で表面実装タイプの水晶振動子は、携帯電話等の移動体通信機器に適用可能である。

【0028】

−−配線子連続体の応用例2;集積化MEMSモジュール−−

図7に示した水晶振動子の他、本発明の第1の実施の形態に係る配線子連続体は、他の種々の配線構造物に適用可能で、例えば、図8に示す集積化MEMSモジュールの配線に用いても良い。第1の実施の形態に係る配線子連続体の他の応用例(応用例2)としての集積化MEMSモジュールは、図8に示すように、LSIチップ(第1のチップ)D1と、MEMSチップ(第2のチップ)D2と、LSIチップD1及びMEMSチップD2とをフリップチップ実装にて搭載する配線母体41とを備える。

【0029】

配線母体41はセラミック基板、樹脂基板又は耐熱ガラス基板等の絶縁体基板からなり、配線用に設けられた複数の貫通孔を有する配線基板である。配線誘導経路としての複数の貫通孔は、LSIチップD1の直下及びMEMSチップD2の直下のそれぞれの位置において、配線母体41の内部を上面から下面へ貫通するように設けられている。LSIチップD1の直下に設けられた複数の貫通孔のそれぞれの内部には、第1の実施形態に係る配線子連続体42r-1,42r,42r+1,42r+2からなる複数の配線部が挿入されており、配線子連続体42r-1,42r,42r+1,42r+2のそれぞれの上端はLSIチップD1の下面に設けられた電極44r-1,44r,44r+1,44r+2と、バンプ(金属鋲)43r-1,43r,43r+1,43r+2を介して、それぞれ接続されている。電極44r-1,44r,44r+1,44r+2は、感光性樹脂等の保護絶縁膜47により互いに分離されている。

【0030】

一方、MEMSチップD2の直下の複数の貫通孔のそれぞれの内部には、第1の実施形態に係る配線子連続体42s-1,42s,42s+1,42s+2からなる複数の配線部が挿入されており、配線子連続体42s-1,42s,42s+1,42s+2のそれぞれの上端はMEMSチップD2の下面に設けられた電極44s-1,44s,44s+1,44s+2と、バンプ(金属鋲)43s-1,43s,43s+1,43s+2を介して、それぞれ接続されている。電極44s-1,44s,44s+1,44s+2は、感光性樹脂等の保護絶縁膜48により互いに分離されている。図8では、LSIチップD1の下面に設けられた電極44r-1が配線母体41の上面に設けられた表面配線45に接続され、LSIチップD1の下面に設けられた電極44r+2が、配線母体41の上面に設けられた表面配線46を介して、MEMSチップD2の下面に設けられた電極44s-1に接続される構造を例示的に示しているが、他のトポロジーでも良いことは勿論である。

【0031】

図8のA部を拡大して図9に示す。予め、MEMSチップD2の下面に設けられた電極44s+2にはバンプ(金属鋲)43s+2を接続しておく。先ず、図9(a)に示すように、MEMSチップD2の直下の貫通孔の内部に挿入された配線子連続体42s+2の頂部に位置する配線子のシェル部Qs+2,shellに、MEMSチップD2の下面のバンプ(金属鋲)43s+2を位置合わせする。位置合わせ後、図9(b)に示すように、バンプ(金属鋲)43s+2と配線子連続体42s+2の頂部の配線子のシェル部Qs+2,shellとを熱圧着すれば、シェル部Qs+2,shellが溶融し、MEMSチップD2の下面の電極44s+2と、配線母体41中に設けられた貫通孔に挿入された配線子連続体42s+2とが、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で電気的に接続される。他のMEMSチップD2の下面に設けられた電極44s-1,44s,44s+1と配線子連続体42s-1,42s,42s+1との接続、及び、LSIチップD1の下面に設けられた電極44r-1,44r,44r+1,44r+2と配線子連続体42r-1,42r,42r+1,42r+2との接続についても同様に、それぞれ、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で電気的に接続可能である。

【0032】

(第2の実施の形態)

本発明の第2の実施の形態に係る配線構造物は、図10に示ように、板状(チップ状)の配線母体(配線基板)51と、配線母体51の内部に設けられた配線誘導経路としての複数の穴部(貫通孔)にそれぞれ配置された配線子連続体(55t,54t;55t+1,54t+1)からなる複数の配線部とを備える。配線母体51の複数の穴部(貫通孔)の上端近傍には、それぞれ、金属薄膜からなる配線ガイド52t,52t+1が開口部を囲むように設けられ、配線母体51の複数の穴部の下端近傍には、それぞれ、金属薄膜からなる配線ガイド53t,53t+1が設けられている。

【0033】

複数の配線子連続体(55t,54t;55t+1,54t+1)のそれぞれをなす複数の配線子55t,54t,;55t+1,54t+1のそれぞれは、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部55t,shell,54t,shell,;55t+1,shell,54t+1,shellとを有する。図10(a)において上側に配置された配線子55t,55t+1のそれぞれは、下方に向かう先端部が楔型若しくは円錐形状の雄型をなし、上部は逆T字型となる突起を有するキャップ部をなしている。一方、図10(a)において下側に配置した配線子54t,54t+1のそれぞれのコア部は、上方を向いた先端部が二股形状若しくは喇叭形状で、楔型若しくは円錐形状の相手を収納可能な雌型をなし、下部はT字型となる突起を有するキャップ部をなしている。配線子55t,54t,;55t+1,54t+1のそれぞれのコア部は電鋳による一括形成部品として高精度に製造可能で、配線子55t,54t,;55t+1,54t+1のそれぞれのシェル部55t,shell,54t,shell,;55t+1,shell,54t+1,shellは、コア部の表面にメッキをすることにより形成可能である。

【0034】

図10(a)の左側の貫通孔の内部で、雄型と雌型の関係で互いに対向して植え込まれた配線子55t,54tが、図10(b)に示すように、カシメやプレスにより、上下から圧力を印加され、それぞれのシェル部55t,shell,54t,shellが圧着溶融され、金属学的に接合されると共に、図10(a)の右側の貫通孔の内部で、雄型と雌型の関係で互いに対向して植え込まれた配線子55t+1,54t+1が、図10(b)に示すように、上下から圧力を印加され、それぞれのシェル部55t+1,shell,54t+1,shellが圧着溶融され、金属学的に接合される。この結果、配線母体51に設けられた配線誘導経路の内部において、複数の配線子55t+1,54t+1は、互いの接合箇所の周辺に空隙部を有している。カシメやプレスによって上下から圧力を印加されることにより、配線子55t,54t,;55t+1,54t+1のそれぞれのキャップ部の突起が丸くつぶれている。

【0035】

第2の実施の形態に係る配線子連続体(55t,54t;55t+1,54t+1)を用いても、第1の実施の形態に係る配線子連続体と同様に、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続することが可能である。

【0036】

(第3の実施の形態)

本発明の第1の実施の形態の図8では、応用例の一つとして、ハイブリッド集積回路の配線基板としての配線母体41について説明したが、本発明の第3の実施の形態に係る配線構造物としては、図11に示すように、厚さ50μm〜200μmの第1導電型(p型)の半導体基板(Si基板)である配線母体61と、配線母体(半導体基板)61の内部に設けられた配線誘導経路としての複数の穴部(貫通孔)の内部にそれぞれ配置された、配線子連続体(67a1,67a2,;67b1,67b2)からなる複数の貫通配線部とを備える。第3の実施の形態に係る配線子連続体(67a1,67a2,;67b1,67b2)のそれぞれをなす複数の配線子67a1,67a2,;67b1,67b2のそれぞれも、図2(b)に断面写真を示したのと同様な、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部67a,shell,67b,shellとを有するので、複数の配線子67a1,67a2,;67b1,67b2が、それぞれのシェル部67a,shell,67b,shellを溶融し金属学的に接合することが可能である。

【0037】

図11に示すように、配線母体(半導体基板)61の上部の表面近傍には第2導電型(n型)の半導体領域62a,62bが埋め込まれている。半導体領域62a,62bのそれぞれの上には高融点金属のシリサイドからなるコンタクト領域63a,63bが設けられている。配線母体(半導体基板)61の上面にはシリコン酸化膜(SiO2)からなるフィールド絶縁膜85が形成され、フィールド絶縁膜85中に設けられたコンタクトプラグ64a,64bがそれぞれコンタクト領域63a,63bに接続されている。フィールド絶縁膜85の上面に設けられた表面配線65a,65bがそれぞれコンタクトプラグ64a,64bに接続されることにより、表面配線65a,65bがそれぞれ、半導体領域62a,62bに電気的に接続されている。フィールド絶縁膜85中には、更に、コンタクトプラグ66a,66bが埋め込まれ、コンタクトプラグ66a,66bがそれぞれ配線子連続体(67a1,67a2,;67b1,67b2)に接続されている。コンタクトプラグ66a,66bは、それぞれ、フィールド絶縁膜85の上面に設けられた表面配線65a,65bに接続されるので、表面配線65a,65bは、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続されている。

【0038】

配線母体(半導体基板)61の下面にはシリコン酸化膜(SiO2)からなる裏面保護膜71が形成され、裏面保護膜71中には、コンタクトプラグ72a,72bが埋め込まれ、コンタクトプラグ72a,72bの上端がそれぞれ配線子連続体(67a1,67a2,;67b1,67b2)に接続されている。コンタクトプラグ72a,72bの下端が裏面保護膜71の下面に設けられた裏面配線73a,73bに接続され、コンタクトプラグ72a,72bを介して、裏面配線73a,73bと配線子連続体(67a1,67a2,;67b1,67b2)とが電気的に接続されている。よって、表面配線65a,65bは、それぞれ、配線母体(半導体基板)61の内部の複数の穴部(貫通孔)に設けられた配線子連続体(67a1,67a2,;67b1,67b2)を介して、裏面配線73a,73bに、それぞれ電気的に接続されている。

【0039】

配線子67a1,67a2,;67b1,67b2のそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましく、製造の容易さ等の工業的な見地を考慮すると、配線子67a1,67a2,;67b1,67b2のそれぞれは、図2に示すような真球、又は真球に近く、粒径の頻度分布が単分散となるような均一性に優れた導体球が好ましい。粒径は、配線母体41の厚さを考慮して選択すれば良く、図11に例示したように、それぞれ2個の配線子で配線子連続体を構成するのであれば、厚さ50μmに対し、粒径を25μm、厚さ200μmに対し粒径を100μmのような関係で適宜選定すれば良い。

【0040】

第3の実施の形態に係る配線子連続体(67a1,67a2,;67b1,67b2)を用いることにより、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して貫通配線を実現することが可能である。

【0041】

本発明の第3の実施の形態に係る配線構造物は、配線母体(半導体基板)61の厚さがい150μm以上ある場合は、図4で説明した第1の実施の形態に係る配線構造物の製造方法と同様な手法で製造可能である。配線母体(半導体基板)61の厚さがい150μm未満の薄い場合も、同様な手法でも構わないが、薄くなると割れやすくなるので、機械的な安定性を考えると、先ず、図12に示すように、厚さ300μm〜1mmの半導体基板81の上部に、配線誘導経路として、井戸状の非貫通穴(有底穴)であるトレンチを開口して、トレンチの内部に、配線子連続体(67a1,67a2,;67b1,67b2)を埋め込んだ後、トレンチの底部を開口すれば良い。

【0042】

(イ)即ち、先ず、半導体基板81の上部の表面近傍に、第2導電型(n型)の半導体領域62a,62bが埋め込み、半導体領域62a,62bのそれぞれの上に高融点金属のシリサイドからなるコンタクト領域63a,63bを形成する。その後、この半導体基板81の表面(上面)上に、フォトレジストを塗布し、フォトリソグラフィ技術によりフォトレジストを露光現像することで、非貫通穴(トレンチ)開口用のパターンを形成する。次いで、このフォトレジストをマスクにして半導体基板81をイオンミリングや反応性イオンエッチング(RIE)法でエッチングして、図4(a)に示したのと、ほぼ同様に、半導体基板81の上部に井戸状のトレンチを開口する。エッチング後にフォトレジストを除去し、半導体基板81の表面の全面を熱酸化し、トレンチの内壁を含めて半導体基板81の表面に厚さ50〜350nmのシリコン酸化膜を形成する。

【0043】

(ロ)その後、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子67a1,67a2,;67b1,67b2を順次、トレンチの内部に供給する。非貫通穴(有底穴)であるトレンチの内部が、配線子67a1,67a2,;67b1,67b2で埋まったら、真空チャック22の代わりに、予め用意された金属製の加圧上蓋を、トレンチの上方に移動し、トレンチの軸方向に圧縮圧力を印加し、更に、この状態で、配線子67a1,67a2,;67b1,67b2のそれぞれのシェル部67a,shell,67b,shellの融点以上まで、半導体基板81を昇温すれば、図4(d)に示したのと、ほぼ同様に、それぞれのシェル部67a,shell,67b,shellが互いに溶融し金属学的に接合されることにより、配線子連続体13j-1,13j,13j+1,……がトレンチの内部にそれぞれ形成される。

【0044】

(ハ)その後、半導体基板81の上面にはシリコン酸化膜からなるフィールド絶縁膜85を形成し、フォトリソグラフィ技術によりフォトレジストをマスクとして、フィールド絶縁膜85中にコンタクトホールを開口し、コンタクトプラグ64a,64b;66a,66bをフィールド絶縁膜85中に埋め込む。埋め込まれたコンタクトプラグ64a,64b;66a,66bが、それぞれコンタクト領域63a,63b及び配線子連続体(67a1,67a2,;67b1,67b2)に接続される。更に、フィールド絶縁膜85の上面に金属膜を堆積後、フォトリソグラフィ技術により、金属膜を選択的にエッチング除去すれば、フィールド絶縁膜85の上面に表面配線65a,65bのパターンを形成すれば、図12に示すように、表面配線65a,65bが、それぞれ、半導体領域62a,62b及び配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続される。

【0045】

(ニ)その後、表面配線65a,65bを含むように、半導体基板81の上面側の

フィールド絶縁膜85の上面を厚いフォトレジストで保護した後、半導体基板81の厚さが所望の厚みになるように、半導体基板81の下部を研削及び研磨を行い、厚み調整(荒調整)する。厚み調整(荒調整)後の半導体基板81の研磨面を化学的にエッチングして、図11に示すように、最終的な、半導体基板61の厚みを得る。

【0046】

(ホ)その後、厚み調整に用いたフォトレジストを除去し、半導体基板61の下面にシリコン酸化膜からなる裏面保護膜71を形成し、フォトリソグラフィ技術によりフォトレジストをマスクとして、裏面保護膜71中にコンタクトホールを開口し、コンタクトプラグ72a,72bを埋め込み、コンタクトプラグ72a,72bを配線子連続体(67a1,67a2,;67b1,67b2)に接続する。更に、フォトリソグラフィ技術により裏面保護膜71の下面に金属膜を堆積し、フォトリソグラフィ技術により、金属膜を選択的にエッチング除去して、裏面配線73a,73bのパターンを形成する。これにより、図11に示すように、裏面配線73a,73bが、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)に電気的に接続される。よって、表面配線65a,65bが、それぞれ、配線子連続体(67a1,67a2,;67b1,67b2)を介して、裏面配線73a,73bに、電気的に接続される。

【0047】

(第4の実施の形態)

本発明の第2の実施の形態においては、図10に示したように、下方に向かう先端部が

楔型の雄型をなす配線子55t,55t+1と、上方を向いた先端部が二股形状の雌型をなす配線子54t,54t+1とを、互いに対向して植え込み、上下から圧力を印加して、それぞれのシェル部55t,shell,54t,shellを圧着溶融して、互いに金属学的に接合する例を示した。

【0048】

しかし、配線誘導経路としての穴部の深さが基板を貫通するほどには深くないトレンチ等の非貫通穴(有底穴)であれば、非貫通穴(有底穴)のアスペクト比が大きくても、図14(a)に示すような、先端部が二股形状の配線子83a,83bのみを用いて、非貫通穴(有底穴)をなす穴部に埋め込み配線(プラグ)を実現することができる。図14に示すように配線子83a,83bのそれぞれの上部には、逆T字型形状をなす突起を有するキャップ部84a,84bが設けられている。

【0049】

即ち、本発明の第4の実施の形態に係る配線構造物としては、図13に示すように、第1導電型(p型)の半導体基板(Si基板)である配線母体81と、配線母体(半導体基板)81の内部に底を有して設けられた複数の井戸型のトレンチ(有底穴部)69a,69bの内部にそれぞれ1個ずつ配置された、配線子83a,83bからなる独立した埋め込み配線(プラグ)部とを備える。図14(b)に示すように、プレス等により、トレンチ(有底穴部)69a,69bの底方向に向かって上方から下方に圧縮圧力を印加することにより、配線子83a,83bの二股形状の先端部はトレンチ(有底穴部)69a,69bの底部近傍でつぶれて丸みを有して埋め込み配線(プラグ)を構成するようになる。

【0050】

図13に例示的に示すように、配線母体(半導体基板)81の上部の表面近傍には、例えば、第2導電型(n型)の半導体領域62a,62bが埋め込まれている。半導体領域62a,62bのそれぞれの上には高融点金属のシリサイドからなるコンタクト領域63a,63bが設けられている。配線母体(半導体基板)81の上面にはシリコン酸化膜等からなるフィールド絶縁膜85が形成され、フィールド絶縁膜85中に設けられたコンタクトプラグ64a,64bがそれぞれコンタクト領域63a,63bに接続されている。フィールド絶縁膜85の上面に設けられた表面配線65a,65bがそれぞれコンタクトプラグ64a,64bに接続されることにより、表面配線65a,65bがそれぞれ、半導体領域62a,62bに電気的に接続されている。

【0051】

フィールド絶縁膜85中には、更に、コンタクトプラグ66a,66bが埋め込まれ、コンタクトプラグ66a,66bがそれぞれ配線子83a,83bのキャップ部84a,84bに接続されている。コンタクトプラグ66a,66bは、それぞれ、フィールド絶縁膜85の上面に設けられた表面配線65a,65bに接続されるので、表面配線65a,65bは、それぞれ、配線子83a,83bに電気的に接続されている。

【0052】

図13では、トレンチ(有底穴部)69a,69bの底部には、特定の半導体領域は明示していないが、例えば、トレンチ(有底穴部)69a,69bの底部近傍に第2導電型(n型)の半導体領域を設け、配線子83a,83bからなる独立した埋め込み配線(プラグ)を、トレンチ(有底穴部)69a,69bの底部近傍に設けられた半導体領域に接続されるシンカーとして用いても構わない。

【0053】

第4の実施の形態に係る配線子83a,83bを用いることにより、アスペクト比の大きな非貫通穴(有底穴)の場合であっても、従来のメッキ法による場合の半分の配線時間で、且つ低い接触抵抗で貫通孔の内部を電気的に接続して埋め込み配線(プラグ)を実現することが可能である。

【0054】

(第5の実施の形態)

本発明の第1〜第3の実施の形態においては、基板の表面に垂直方向の貫通孔(配線誘導経路)の内部を電気的に接続する貫通配線の例を説明し、第4の実施の形態においては、基板の表面に垂直方向の非貫通穴(有底穴)の内部を埋めこむ埋め込み配線(プラグ)の例を説明したが、本発明の配線子連続体は、基板の表面に垂直方向の配線にのみ限定的に適用可能なものではない。

【0055】

即ち、本発明の第5の実施の形態に係る配線構造物は、図15及び図16に示ように、板状若しくはチップ状の配線母体(配線基板)81と、配線母体81の上部において、表面に平行方向(横方向)に設けられた配線誘導経路としての溝部(横方向連結孔)の内部に埋めこまれた配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)からなる横方向連結配線部とを備える(図16ではn=10の場合を例示したが、nの値が10に限定されるものではないことは勿論である。)。配線母体81には、半導体基板、セラミック基板、樹脂基板又は耐熱ガラス基板等の高比抵抗基板、半絶縁性基板若しくは絶縁体基板等が、配線構造物の使用目的に応じて、任意に選択することが可能であるが、図15及び図16では、第1導電型(p型)の半導体基板(Si基板)を配線母体81として例示的に用いている。

【0056】

そして、図16に示すように、配線母体(半導体基板)81の上部の表面近傍には第2導電型(n型)のソース領域86,88と、ソース領域86,88に対向して配置されたドレイン領域87,89とが埋め込まれている。ソース領域86とドレイン領域87との間の配線母体81の上にはゲート絶縁膜(図示省略)を介してゲート電極配線94が設けられ、ソース領域88とドレイン領域89との間の配線母体81の上にはゲート絶縁膜(図示省略)を介してゲート電極配線97が設けられている。

【0057】

図示を省略したゲート絶縁膜形成領域を囲む配線母体(半導体基板)81の上面には図15に示すように、シリコン酸化膜等からなるフィールド絶縁膜85が形成されている。図16に示すように、ソース領域86には、フィールド絶縁膜85中に設けられたコンタクトプラグ77を介して、ソース電極配線95が接続され、ドレイン領域87には、フィールド絶縁膜85中に設けられたコンタクトプラグ78を介して、ドレイン電極配線96が接続されている。

【0058】

図15に示すように、フィールド絶縁膜85中には、更に、コンタクトプラグ75が埋め込まれ、コンタクトプラグ75が配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を構成する配線子Qw1に接続されている。同様に、図16に示すように、フィールド絶縁膜85中に埋めこまれたコンタクトプラグ76が配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を構成する配線子Qw10に接続されている。コンタクトプラグ75は、フィールド絶縁膜85の上面に設けられたゲート電極配線94に接続され、

コンタクトプラグ76は、フィールド絶縁膜85の上面に設けられたゲート電極配線97に接続されるので、ゲート電極配線94とゲート電極配線97は、配線母体81の表面に平行方向(横方向)に沿ってL字型に走行する配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を介して互いに電気的に接続される。

【0059】

配線母体81の表面に平行方向に走行する配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)をなす複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、既に第1の実施の形態で図2(b)に示したような、容積の大部分をなし機械的強度を実現するコア部と、コア部を被覆し、コア部より融点の低い導電体からなるシェル部Qw,shellとを有する。そして、複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnは、それぞれのシェル部Qw,shellを互いに溶融することにより金属学的に接合されている。この結果、配線母体81に設けられた配線誘導経路の内部において、複数の配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)が構成される。配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、ほぼ同一形状で、平均粒径がほぼ等しい塊状の構造であることが好ましく、製造の容易さを考慮すると、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれは、真球、又は真球に近い球状をなすことが好ましい。但し、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれのシェル部Qw,shellの厚さを含めたそれぞれの最小粒径が、配線母体11の内部に設けられた溝部の幅よりも小さいことが必要である。

【0060】

統計的な平均粒径で考えれば、図5に示したのと同様に、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのそれぞれのシェル部Qw,shellの厚さを含めたそれぞれの最小粒径は、配線母体11の上部の表面近傍に設けられた溝部の幅よりも、挿入代(片側クリアランス)Δ分だけ小さいことが必要ということになる。片側クリアランスΔは、少なくとも粒径の頻度分布の分散程度は必要であり、図3に示したような均一性であれば、Δ=15〜20μm程度は必要である。片側クリアランスΔが小さいときは、振動を加えることにより、溝部の内部に配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次充填すれば良い。

【0061】

但し、図6に示したのと同様に、片側クリアランスΔが半径の1/2以下(両側クリアランスが半径以下)、即ち、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの厚さを含めたそれぞれの平均粒径が、配線母体11の内部に設けられた溝部の幅よりも大きいことが、図15及び図16に示ような、1次元状に横方向に連続する連続体を構成する上で好ましい。

【0062】

本発明の第5の実施の形態に係る配線構造物においては、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次、配線誘導経路としての溝部(横方向連結孔)の内部に供給する。溝部(横方向連結孔)の内部が、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnで埋まったら、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの融点以上まで、半導体基板81を昇温すれば、図4(d)に示したのと、ほぼ同様に、シェル部Qw,shellが互いに溶融し金属学的に接合されることにより、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが溝部(横方向連結孔)の内部で互いに電気的に接続される。

【0063】

第5の実施の形態に係る配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を用いることにより、従来のダマスカス配線のような化学的機械研磨(CMP)を伴う複雑な工程を経ずに、簡単且つ短時間で、低い電気抵抗の横方向連結配線(埋め込み配線)を実現することが可能である。図16では、表面に平行方向(横方向)に設けられたL字型の溝部が1本例示され、この1本の溝部の内部に埋めこまれた1本の配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を例示したが、溝部の形状はL字型に限定されるものではなく、半導体集積回路の設計に応じて種々のトポロジーが採用可能であり、溝部や配線子連続体の本数も、1本に限定されるものではなく、半導体集積回路の設計に応じて2本以上、種々の本数が採用可能であることは勿論である。

【0064】

更に、図16では、表面に上端を露出して形成され、長さ方向に垂直な断面形状がU字型(コの字型)の溝部(横方向連結孔)を例示的に示したが、横方向連結孔は、その上端が表面に露出している必要はない。より一般には、横方向連結孔は、配線母体(配線基板)81の表面から離れた位置の配線母体(配線基板)81の内部に埋めこまれていても構わない。従来のダマスカス配線では、CMPが必須であるので、ダマシン溝は、その上端が表面に露出している必要があった。本発明の第5の実施の形態に係る配線構造物においては、CMPを必須としないので、配線母体(配線基板)81の表面から離れた位置を走行する横方向連結孔であっても、簡単に、配線子連続体(Qw1,Qw2,Qw3,……,Qwn-1,Qwn)を用いて、低い電気抵抗の横方向連結配線(埋め込み配線)を実現することが可能である。

【0065】

即ち、表面から離れた位置を走行する横方向連結孔の一端に充填用の縦穴を設け、この縦穴から、図4(b)に示したのと、ほぼ同様に、真空チャック22を用いて、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次、表面から離れた位置を走行する横方向連結孔の内部に空気圧等の圧送により(このとき振動を同時に加えても良い)、あるいは、配線母体(配線基板)81を傾け、振動を加える共に重力を利用して、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを順次転がして搬送し、横方向連結孔の内部に配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnを充填すれば良い。横方向連結孔の内部が、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnで埋まったら、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnのシェル部Qw,shellの融点以上まで、配線母体(配線基板)81を昇温すれば、図4(d)に示したのと、ほぼ同様に、シェル部Qw,shellが互いに溶融し金属学的に接合されることにより、配線子Qw1,Qw2,Qw3,……,Qwn-1,Qwnが表面から離れた位置を走行する横方向連結孔の内部で互いに電気的に接続される。

【0066】

(その他の実施の形態)

上記のように、本発明は第1〜第5の実施の形態によって記載したが、この開示の一部をなす論述及び図面は本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0067】

例えば、既に述べた第1〜第5の実施の形態においては、複数の配線子のそれぞれが、コア部、コア部を被覆し、コア部より融点の低い導電体からなるシェル部を有し、配線誘導経路の内部において、複数の配線子が互いのシェル部を溶融することにより金属学的に接合して配線子連続体を構成する場合を例示的に説明したが、シェル部の融点以下の温度における熱圧着等により、シェル部を溶融させないで、複数の配線子のシェル部同士が、原子レベルで固相接合することにより金属学的接合を実現して配線子連続体を構成するようにしても良い。

【0068】

例えば、複数の配線子のそれぞれのコア部を融点1083°の銅(Cu)、コア部を被覆するシェル部を、コア部より融点の低い融点1063°の金(Au)で構成し、シェル部同士を、原子レベルの固相接合(拡散接合)させることにより、配線子連続体を構成しても良い。或いは、複数の配線子のそれぞれのコア部を融点1083°の銅(Cu)、コア部を被覆するシェル部を、コア部より融点の高い融点1453°のニッケル(Ni)で構成し、シェル部同士を、原子レベルで固相接合(拡散接合)することにより、配線子連続体を構成しても良い。熱圧着によれば、シェル部がAu、又はNiのいずれであっても、コア部のCuは塑性変形を生じないようにできるので、配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体を構成できる。

【0069】

更に、複数の配線子のそれぞれのコア部とシェル部とを同一材料で構成し、コア部が塑性変形を生じないようにして、配線誘導経路の内部において、複数の配線子のシェル部同士を原子レベルで拡散接合して、配線子連続体を構成しても良い。例えば、コア部とシェル部とを同一材料のAuからなるAuボールを構成し、Auボールのコア部が塑性変形を生じないようにして、外側のシェル部同士を原子レベルで拡散接合して、配線子連続体を構成しても良い。熱圧着においては、シェル部とコア部が同一材料であっても、コア部が塑性変形を生じないようにできるので、配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体を構成できる。

【0070】

或いは、図17(a)に示すように、複数の配線子のそれぞれを、球状の導電体からなる媒質と、この媒質中に分散された媒質より融点の高い粒子とで構成しても良い。例えば、球状の導電体からなる媒質として、融点227℃の錫(Sn)、この媒質中に分散された媒質より融点の高い粒子としては融点415℃の銅(Cu)―錫(Sn)合金(金属間化合物:Cu6Sn5)等の材料の組み合わせを採用可能である。より一般的には、2種類の元素A及びBからなる合金で、元素Aが元素Bより融点が高く、元素Bからなる媒質としての常温安定相に、元素A及びBからなる金属間化合物の常温安定相AmBn (m,nは合金系による固有の数値)を分散させ、元素Aを元素Bからなる常温安定相中に過飽和固溶させることによって球状の配線子を作製すれば良い。「m,nは合金系による固有の数値」とは、状態図で融点や融点近傍から常温まで元素Aと元素Bが一定の比率のままの状態を維持するような配合比を構成する数値であり、上記の金属間化合物:Cu6Sn5の場合であれば、元素AがCu、元素BがSnであり、mが6、nが5である。この「合金系による固有の数値」のmとnのそれぞれの値は、状態図を見ることでどのような組み合わせがあるのかが決定できる。そして、配線誘導経路の内部において、図17(b)に示すように、複数の配線子のそれぞれの媒質が外径形状を維持した状態において、複数の配線子に分散されたそれぞれの粒子を媒質の溶融で結合させ、溶融した粒子媒質によって配線子同士を結合させることにより、複数の配線子を金属学的に接合して配線子連続体を構成しても良い。媒質中に分散された粒子は3軸平均径における粒径が1−7μm程度の微粒子であり、モル密度30%〜90%で含まれるようにすれば、複数の配線子のそれぞれの媒質が、基本的な球としての外径形状を維持したまま、金属学的に球が接合した配線子連続体を構成できるので好ましい。基本的な球としての外径形状を維持できれば、球同士が互いに接合することによって、球同士の接合箇所の周辺の配線誘導経路との間には空隙部が発生する。媒質中に分散される微粒子の粒径は、3軸平均径で2−6μm程度であることが、複数の配線子のそれぞれの媒質の外径形状を維持する上で更に好ましい。特に、媒質中に分散される微粒子のモル密度は、 50%〜90%であることが、複数の配線子のそれぞれの媒質の外径形状を維持する上で更に好ましい。

【0071】

上記において例示した、Sn中に金属間化合物Cu6Sn5を分散させた配線子では、成分組成はSn-Cuの組成でCu15%−Sn85%からCu45%−Sn55%が好ましく、より好ましくは Cu30%-Sn70%かCu40%-SN60%程度に選択すれば良い。配線子のCu量が45原子%を超えると急冷法であっても金属間化合物Cu6Sn5の生成量が大幅に多くなり、配線子連続体の接続に寄与するSn固溶体量が減少し、良好な接合の形成が困難となるため、その上限は45原子%とである。また、配線子のCu量が15原子%未満では、配線子連続体の形成後の強度維持に寄与する金属間化合物Cu6Sn5の量が十分に確保できないので、配線子中のCu量の範囲は15〜45原子%程度、好ましくは25〜45原子%程度に選択すれば良い。

【0072】

なお、複数の配線子のそれぞれを、球状の導電体としては、元素BをSnのままで、元素AをMnとした場合も同様である。Sn−Mn系はんだ合金では高融点の金属間化合物としてMnSn2 を生成するが、Mnの範囲を15〜35原子%とした合金成分にて、急冷プロセスによりMnをSn中に過飽和固溶させることにより、配線子連続体としての接合特性を確保すると共に、配線子連続体形成後の強度維持に寄与するMnSn2 相の析出バランスが良好になり、再加熱した際に接合強度を保つことができる。

【0073】

同様に、Snの融点である232℃より融点が高いBiや融点が低いInを元素Bとしても良い。例えば融点が271℃であるBiを元素Bとした場合は元素Aとして、Niなどが選択可能で、156℃であるInを元素Bとした場合は元素Aとして、Ni,Mnなどが選択可能である。In−Ni系合金ではIn27Ni10金属間化合物を利用するためにNi含有量を5〜29原子%とすることが望ましく、In−Mn系合金ではInMn3金属間化合物を利用するためにMn含有量を8〜50原子%とすることが望ましい。

【0074】

また、Bi−Ni系合金ではBi3Ni金属間化合物を利用するためNi含有量を5〜25原子%とすることが望ましい。

【0075】

又、既に述べた第1〜第3の実施の形態においては、基板の表面に垂直方向の貫通孔の内部を電気的に接続する貫通配線の例を、第4の実施の形態においては、基板の表面に垂直方向の非貫通穴(有底穴)の内部を埋めこむ埋め込み配線(プラグ)の例を、第5の実施の形態では、配線母体の表面に平行方向(横方向)に設けられた溝部(横方向連結孔)の内部に埋めこまれた横方向連結配線の例を説明したが、貫通配線や連結配線は、配線母体の表面に対し斜め方向に設けられていても構わない。従来のダマスカス配線では、CMPが必須であるので、ダマシン溝は、その上端が表面に露出している必要があった。貫通配線や連結配線が配線母体の表面に対し斜め方向に設けられている構造でも、従来のメッキ法による場合の半分の配線時間で、且つ低い電気抵抗で貫通配線や連結配線を実現することが可能であるので、配線基板の設計の自由度が向上する。

【0076】

又、第1〜第5の実施の形態においては、2つの電極(より一般にはノード)間を低い抵抗で電気的に接続する電気配線について例示的に説明したが、貫通配線や連結配線は、所望の比較的大きな抵抗を有する抵抗配線として用いても良い。この場合は、図2(b)に断面写真を示したコア部QCOREには、Cu、Au、Alの低比抵抗材料ではなく、シリコン(Si)等の比較的比抵抗の高い材料を用いれば良い。

【0077】

更に、第5の実施の形態では、配線母体の表面に平行方向(横方向)に設けられた溝部(横方向連結孔)の内部に一列に埋めこまれた平屋建て構造の横方向連結配線の例を説明したが、これに限定されるものではない。配線母体の表面に平行方向(横方向)に設けられる溝部が深く、アスペクト比が大きい場合は、図12の断面図のように、配線子を2層、又は3層に埋めこんで、2階建て又は3階建て構造が、横方向に展開して継続して順に連結する横方向連結配線を構成しても良い。

【0078】

更に、第1〜第3の実施の形態においては、基板の表面に垂直方向に配線誘導経路としての円柱状(円筒状)の貫通孔が設けられ、この円柱状(円筒状)の貫通孔の内部に貫通配線を埋めこむ例を示したが、貫通孔の軸方向に垂直な断面は円形に限られず、スリット状の貫通溝でも良い。例えば、第1〜第3の実施の形態と第5の実施の形態とを組み合わせたようなトポロジーで、スリット状の貫通溝の内部に貫通配線を埋めこんでも良い。

【0079】

更に、本発明の配線母体は、必ずしも、板状若しくはチップ状である必要はなく、厚みの寸法と、厚みに直交する方向の寸法とが同程度になるような塊状、バルク状等であっても構わない。

【0080】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に記載された発明特定事項によってのみ定められるものである。

【符号の説明】

【0081】

Qshell,Qi,shell,Qj,shell,Qk,shell,Qp,shell,55t,shell,54t,shell,Qw,shell,67a,shell,67b,shell…シェル部

QCORE…コア部

11,31,41,51…配線母体

12j…穴部(貫通孔)

13j…配線子連続体

21…底板

22…真空チャック

23…加圧上蓋

32…蓋体

33…外部電極

34…内部電極

35…水晶基板

37…配線子連続体

38…中空部

42r,42s…配線子連続体

44r,44s…電極

45,46…表面配線

47,48…保護絶縁膜

52t,52t,53t,53t…配線ガイド

54t,55t,83a,83b…配線子

61,81…半導体基板(配線母体)

62a,62b…半導体領域

63a,63b…コンタクト領域

64a,64b,66a,66b,72a,72b,75〜78…コンタクトプラグ

65a,65b…表面配線

67a1,67a2,…配線子

71…裏面保護膜

73a,73b…裏面配線

84a,84b…キャップ部

85…フィールド絶縁膜

86,88…ソース領域

87,89…ドレイン領域

91…底板

93j…貫通配線

94,97…ゲート電極配線

95…ソース電極配線

96…ドレイン電極配線

221…吸引用上蓋

222j…吸引チップ

223j…真空吸引孔

231…加圧基板

232j…加圧凸部チップ

【特許請求の範囲】

【請求項1】

配線母体と、

前記配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、導電体からなる複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体

とを備えることを特徴とする配線構造物。

【請求項2】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子が互いのシェル部を溶融することにより金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項3】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆するシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子のシェル部同士が、原子レベルで固相接合することにより金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項4】

前記複数の配線子のそれぞれが、球状の導電体からなる媒質と、該媒質中に分散された該媒質より融点の高い粒子とを有し、

前記配線誘導経路の内部において、前記複数の配線子のそれぞれの前記媒質が外径形状を維持した状態において、前記複数の配線子に分散されたそれぞれの粒子が媒質の溶融で結合し、溶融した粒子同士の結合と媒質同士が結合することにより、前記複数の配線子が金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項5】

前記配線子のそれぞれの前記シェル部の厚さを含めたそれぞれの最小粒径が、前記配線誘導経路を構成する前記穴部の直径、又は前記溝部の幅よりも小さく、前記配線子のそれぞれの前記シェル部の厚さを含めた平均粒径が、前記穴部の半径、又は前記溝部の1/2幅よりよりも大きいことを特徴とする請求項1〜4のいずれか1項に記載の配線構造物。

【請求項6】

先端部が楔型若しくは円錐形状の雄型の配線子と、

前記雄型の配線子の先端部を収納可能な先端部の形状を有した雌型の配線子とが、前記先端部同士を接合して、前記配線子連続体を構成していることを特徴とする請求項1に記載の配線構造物。

【請求項7】

配線母体に穴部又は溝部からなる配線誘導経路を形成する工程と、

導電体からなる複数の配線子を前記配線誘導経路の内部に導入する工程と、

前記配線誘導経路の内部において、複数の配線子を、互いの接合箇所の周辺に空隙部を有するように金属学的に接合して配線子連続体を形成し、該配線子連続体を前記配線母体の内部に埋め込む工程

とを含むことを特徴とする配線構造物の製造方法。

【請求項8】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、互いのシェル部を溶融することにより、前記複数の配線子を金属学的に互いに接合して前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【請求項9】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子のシェル部同士を、前記シェル部の融点以下の温度において、原子レベルで固相接合させて前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【請求項10】

前記複数の配線子のそれぞれが、球状の導電体からなる媒質と、該媒質中に分散された該媒質より融点の高い粒子とを有し、

前記配線誘導経路の内部において、前記複数の配線子のそれぞれの前記媒質が外径形状を維持した状態において、前記複数の配線子に分散されたそれぞれの粒子が媒質の溶融で結合し、溶融した粒子同士の結合と媒質同士が結合することにより、前記複数の配線子を金属学的に接合させて前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【請求項1】

配線母体と、

前記配線母体に設けられた穴部又は溝部からなる配線誘導経路の内部において、導電体からなる複数の配線子が、互いの接合箇所の周辺に空隙部を有して、金属学的に接合した配線子連続体

とを備えることを特徴とする配線構造物。

【請求項2】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子が互いのシェル部を溶融することにより金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項3】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆するシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子のシェル部同士が、原子レベルで固相接合することにより金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項4】

前記複数の配線子のそれぞれが、球状の導電体からなる媒質と、該媒質中に分散された該媒質より融点の高い粒子とを有し、

前記配線誘導経路の内部において、前記複数の配線子のそれぞれの前記媒質が外径形状を維持した状態において、前記複数の配線子に分散されたそれぞれの粒子が媒質の溶融で結合し、溶融した粒子同士の結合と媒質同士が結合することにより、前記複数の配線子が金属学的に接合して前記配線子連続体を構成することを特徴とする請求項1に記載の配線構造物。

【請求項5】

前記配線子のそれぞれの前記シェル部の厚さを含めたそれぞれの最小粒径が、前記配線誘導経路を構成する前記穴部の直径、又は前記溝部の幅よりも小さく、前記配線子のそれぞれの前記シェル部の厚さを含めた平均粒径が、前記穴部の半径、又は前記溝部の1/2幅よりよりも大きいことを特徴とする請求項1〜4のいずれか1項に記載の配線構造物。

【請求項6】

先端部が楔型若しくは円錐形状の雄型の配線子と、

前記雄型の配線子の先端部を収納可能な先端部の形状を有した雌型の配線子とが、前記先端部同士を接合して、前記配線子連続体を構成していることを特徴とする請求項1に記載の配線構造物。

【請求項7】

配線母体に穴部又は溝部からなる配線誘導経路を形成する工程と、

導電体からなる複数の配線子を前記配線誘導経路の内部に導入する工程と、

前記配線誘導経路の内部において、複数の配線子を、互いの接合箇所の周辺に空隙部を有するように金属学的に接合して配線子連続体を形成し、該配線子連続体を前記配線母体の内部に埋め込む工程

とを含むことを特徴とする配線構造物の製造方法。

【請求項8】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、互いのシェル部を溶融することにより、前記複数の配線子を金属学的に互いに接合して前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【請求項9】

前記複数の配線子のそれぞれが、コア部、前記コア部を被覆し、前記コア部より融点の低い導電体からなるシェル部を有し、

前記配線誘導経路の内部において、前記複数の配線子のシェル部同士を、前記シェル部の融点以下の温度において、原子レベルで固相接合させて前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【請求項10】

前記複数の配線子のそれぞれが、球状の導電体からなる媒質と、該媒質中に分散された該媒質より融点の高い粒子とを有し、

前記配線誘導経路の内部において、前記複数の配線子のそれぞれの前記媒質が外径形状を維持した状態において、前記複数の配線子に分散されたそれぞれの粒子が媒質の溶融で結合し、溶融した粒子同士の結合と媒質同士が結合することにより、前記複数の配線子を金属学的に接合させて前記配線子連続体を形成することを特徴とする請求項7に記載の配線構造物の製造方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図2】

【図17】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図2】

【図17】

【公開番号】特開2011−249408(P2011−249408A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−118421(P2010−118421)

【出願日】平成22年5月24日(2010.5.24)

【出願人】(302000081)株式会社メムス・コア (19)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【出願人】(302000081)株式会社メムス・コア (19)

【Fターム(参考)】

[ Back to top ]