配線膜、薄膜トランジスタ、ターゲット、配線膜の形成方法

【課題】信頼性の高い薄膜トランジスタを提供する。

【解決手段】薄膜トランジスタ20のゲート電極15、ソース、ドレイン電極33、34のうち、いずれか一つ以上の電極はバリア膜25を有し、バリア膜25が成膜対象物21又は半導体層30に密着している。NiとMoを100原子%としたときに、バリア膜25は、Moを7原子%以上70原子%以下含有し、ガラスからなる成膜対象物21や半導体層30に対する密着性が高い。また、バリア膜25表面にCuを主成分とする金属低抵抗層26が形成された場合に、Cuが半導体層30に拡散しない。

【解決手段】薄膜トランジスタ20のゲート電極15、ソース、ドレイン電極33、34のうち、いずれか一つ以上の電極はバリア膜25を有し、バリア膜25が成膜対象物21又は半導体層30に密着している。NiとMoを100原子%としたときに、バリア膜25は、Moを7原子%以上70原子%以下含有し、ガラスからなる成膜対象物21や半導体層30に対する密着性が高い。また、バリア膜25表面にCuを主成分とする金属低抵抗層26が形成された場合に、Cuが半導体層30に拡散しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品向け金属配線膜、その金属配線膜を用いたトランジスタに関するものである。

【背景技術】

【0002】

従来、電子部品用の金属配線膜には、AlやCuなどの低抵抗材料やMo、Cr等が使用されている。たとえばTFT(Thin film transistor、薄膜トランジスタ)液晶ディスプレイではパネルの大型化とともに、配線電極の低抵抗化の要求が大きくなってきており、低抵抗配線としてAlやCuを用いる必要性が高まっている。

【0003】

TFTで用いられているAl配線では後工程でのヒロック発生や、Al配線をソース、ドレイン電極として用いた場合の下地Si層への拡散の問題、ITO(インジウム・錫酸化物)からなる透明電極とのコンタクト抵抗の劣化などの問題があり、それらを回避するため、MoやCr及びそれらを主成分とする合金膜を前後に積層するバリア層が必要となる。

【0004】

一方、Cu配線に関しては、CuはAlより低抵抗な材料である。AlはITO透明電極とのコンタクト抵抗の劣化が問題とされるが、Cuは酸化しにくいためコンタクト抵抗も良好である。

【0005】

従って、Cuを低抵抗配線膜として用いる必要性が高まっている。しかし、Cuは他の配線材料と比べて、ガラスやSi等の下地材料との密着性が悪いという問題や、ソース、ドレイン電極として用いた場合、Si層にCuが拡散するという問題があるため、Cu配線と他の層との界面に密着性の向上や拡散防止のためのバリア層が必要となる。

また半導体で用いられているCuメッキの下地Cuシード層に関しても、上記と同様に拡散の問題から、TiNやTaN等の拡散防止のバリア膜が必要となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−353222号公報

【特許文献2】特開2007−134691号公報

【特許文献3】特開2009−501274号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記課題を解決するために成されたものであり、その目的は、拡散防止能と密着性が高いバリア膜を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層と接触する配線膜であって、前記配線膜は、前記成膜対象層の表面に密着配置されたバリア膜と、前記バリア膜の表面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層は、Cuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する配線膜である。

本発明は、ゲート電極と、前記ゲート電極上に配置された半導体層と、前記ゲート電極と前記半導体層の間に配置されたゲート絶縁膜と、前記半導体層に電気的に接続された接続電極とを有する薄膜トランジスタであって、前記接続電極は、前記半導体層に密着配置されたバリア膜と、前記バリア膜の前記半導体層とは反対側の面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層はCuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタである。

本発明は、ガラス基板上に配置されたゲート電極と、前記ゲート電極上に配置された半導体層と、前記半導体層と前記ゲート電極の間に配置されたゲート絶縁膜とを有する薄膜トランジスタであって、前記ゲート電極は、前記ガラス基板表面に密着配置されたバリア膜と、前記バリア膜の前記ガラス基板と反対側の面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層はCuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタである。

本発明は、Niを30原子%以上93原子%以下含有し、Moからなる添加元素が添加されたターゲットである。

本発明は、ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層の表面に配線膜を形成する配線膜の形成方法であって、NiとMoを100原子%としたときに、Niと、7原子%以上70原子%以下のMoを含有するターゲットをスパッタリングして、バリア膜を前記成膜対象層に密着形成した後、Cuを50原子%以上含有する銅ターゲットをスパッタリングして、金属低抵抗層を前記バリア膜表面に密着形成する配線膜の形成方法である。

本発明は、前記バリア膜と前記金属低抵抗層とを形成した後、同じエッチャントで前記バリア膜と前記金属低抵抗層とをパターニングする配線膜の形成方法である。

【0009】

本発明の配線膜は、半導体層(シリコン層、酸化物半導体層)や透明導電膜やガラス基板に密着する膜、具体的には、TFTのソース電極、ドレイン電極、ゲート電極、蓄積容量電極等の電極に特に適している。また、半導体素子や配線板等の他の電子部品のバリア膜や電極(配線膜)に用いることもできる。

なお、本発明では、シリコン層は、ポリシリコン、アモルファスシリコン等のシリコンを主成分とするものの他に、シリコン層に不純物がドーピングされたもの(オーミックコンタクト層)がある。

【発明の効果】

【0010】

金属低抵抗層は銅であり、バリア膜はNiを30原子%以上93原子%以下含有するから、ガラス基板やシリコン層や酸化物半導体層に対する密着性が、金属低抵抗層よりも高い。バリア膜と金属低抵抗層同士の密着性も高いから、配線膜が成膜対象物から剥離し難い。バリア膜に金属低抵抗層が積層されることで、配線膜の電気抵抗が下がっている。バリア膜と金属低抵抗層を同じエッチャントでエッチング可能であるから、エッチング工程を分ける必要が無く、配線膜及び薄膜トランジスタの製造時間、製造コストが短縮できる。

【図面の簡単な説明】

【0011】

【図1】本発明に用いる成膜装置の一例を説明する断面図

【図2】金属低抵抗層の表面に形成されたバリア膜を説明するための断面図

【図3】(a)〜(g):第一例の薄膜トランジスタの製造工程を説明する断面図

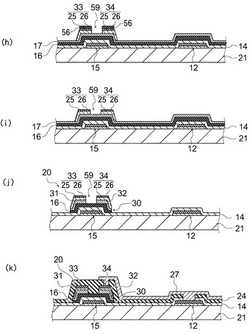

【図4】(h)〜(k):第一例の薄膜トランジスタの製造工程を説明する断面図

【図5】液晶表示装置の一例を説明する断面図

【図6】第二例の薄膜トランジスタを説明する断面図

【図7】第三例の薄膜トランジスタを説明する断面図

【図8】成膜面の一部を密着させた試験片を説明する断面図

【発明を実施するための形態】

【0012】

図1の符号100は、本発明に用いる成膜装置の一例を示している。

成膜装置100は、搬出入室102と、第一の成膜室103aと、第二の成膜室103bとを有している。搬出入室102と第一の成膜室103aの間と、第一の成膜室103aと第二の成膜室103bの間は、ゲートバルブ109a、109bを介してそれぞれ接続されている。

【0013】

搬出入室102と、第一、第二の成膜室103a、103bには、真空排気系113、114a、114bがそれぞれ接続されており、ゲートバルブ109a、109bを閉じ、第一、第二の成膜室103a、103bの内部を真空排気しておく。

【0014】

次いで、搬出入室102と大気の間の扉を開け、搬出入室102の内部に成膜対象物21を搬入し、扉を閉じ、搬出入室102の内部を真空排気した後、ゲートバルブ109aを開け、成膜対象物21を第一の成膜室103aの内部に移動させ、基板ホルダ108に保持させる。

【0015】

第一、第二の成膜室103a、103bの内部の底壁側には、本発明のニッケルターゲット111と、銅ターゲット(ここでは純銅からなる銅ターゲット)112がそれぞれ配置されており、成膜対象物21は、各ターゲット111、112と対面できるように、基板ホルダ108に保持される。

【0016】

第一、第二の成膜室103a、103bにはガス導入系115a、115bがそれぞれ接続されており、第一の成膜室103aの内部を真空排気しながらガス導入系115aからスパッタリングガスを導入し、不図示の電源からニッケルターゲット111に電圧を印加して、スパッタリングする。

【0017】

基板ホルダ108の面のうち、ニッケルターゲット111に対面する面とは反対側の面(裏面)には、磁石105(永久磁石又は電磁石)が配置されている。磁石105によりニッケルターゲット111の表面を通る磁力線が形成され、ニッケルターゲット111表面のプラズマ密度が高くなり、磁石105が無い場合に比べてスパッタ速度が速くなる(マグネトロンスパッタ)。

【0018】

本発明のニッケルターゲット111は、Niの添加量が30%以上93%以下である。後述するように参考例には、Niの含有率が50%以上であるVと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuとからなる群より選択されるいずれか一種類以上の非磁性材料が添加元素として添加された合金ターゲットから成るニッケルターゲット111を用いた。

【0019】

ターゲットがNiのような磁性材料だけで構成されると、マグネトロンスパッタ法で成膜に適した磁界を作るのが困難であるが、本発明のニッケルターゲット111は添加元素が添加されることで非磁性化されているので、マグネトロンスパッタされ、磁石105を配置しない場合に比べてスパッタ速度が速くなる。

【0020】

ニッケルターゲット111がスパッタリングされると、スパッタ粒子としてニッケル粒子と、添加元素粒子とが放出される。即ち、ニッケルターゲット111からはニッケル原子と添加元素とが放出される。

【0021】

成膜対象物21の表面(成膜面)19にはガラス層(ガラス基板等)と、シリコン層と、酸化物半導体層のうち、いずれか1種以上の層が露出している。

成膜対象物21は成膜面19をニッケルターゲット111に向けて基板ホルダ108に保持され、ニッケルターゲット111から放出されたスパッタ粒子は成膜面19に入射し、バリア膜25が成膜面19に密着形成される(図3(a))。

【0022】

第一の成膜室103aの内部にスパッタガスだけを導入してスパッタリングする場合、バリア膜25の原子組成はニッケルターゲット111の原子組成と略等しくなる。

従って、本発明のバリア膜25はNiの添加量が30%以上93%であり、参考例のバリア膜25は、Niの添加量がここでは50%以上であり、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuとからなる群より選択されるいずれか一種類以上の非磁性材料が添加元素として添加されている。

【0023】

第一の成膜室103aに反応ガス供給系から反応ガス(例えばO2等の酸化性ガス)を供給してスパッタリングをしてもよく、その場合、バリア膜25は、ニッケルと添加元素の他に、反応ガスの構成原子も含有する。

【0024】

次に、成膜対象物21が保持された基板ホルダ108を第二の成膜室103bに移動させる。第二の成膜室103bを真空排気しながら、ガス導入系115bからスパッタリングガスを導入し、Cuを50原子%以上含有する銅ターゲット(ここでは純銅ターゲット)112をスパッタリングする。

【0025】

成膜対象物21の表面に、銅ターゲット112の構成材料である銅原子から成るスパッタリング粒子が到達し、バリア膜25の表面に純銅から成る金属低抵抗層26が形成され、バリア膜25と金属低抵抗層26の積層膜22aが形成される(図3(b))。

【0026】

金属低抵抗層26の銅含有量が50原子%以上になるのであれば、ニッケル等の他の添加金属が50%以下添加された銅ターゲットをスパッタリングして金属低抵抗層26を成膜してもよい。いずれの場合も、金属低抵抗層26はバリア膜25よりも銅含有量が高く、金属低抵抗層26の電気抵抗はバリア膜25の電気抵抗よりも低くなる。

【0027】

金属低抵抗層26の電気抵抗がバリア膜25より低くなるのであれば、第二の成膜室103bに酸化性ガス等の反応ガスを供給しながら銅ターゲット112をスパッタリングしてもよい。

積層膜22aはバリア膜25だけで構成してもよいが、バリア膜25を薄膜とし、バリア膜25よりも厚膜の金属低抵抗層26を積層させた方が、全体の電気抵抗が下がる。

【0028】

また、図3(b)に示す成膜対象物21を第一の成膜室103aに戻し、ニッケルターゲット111をスパッタリングして、金属低抵抗層26の表面にバリア膜28を形成し、金属低抵抗層26と、金属低抵抗層26の両面に形成されたバリア膜25、28とで積層膜22bを構成してもよい(図2)。

【0029】

積層膜22a、22bが形成された成膜対象物21を成膜装置100から搬出する。積層膜22a、22bに所定形状にパターニングされたレジストを配置し、エッチャントで積層膜22a、22bをエッチングする。

【0030】

ニッケルは銅と同じエッチャント(例えば硝酸を含むエッチング液)でエッチング可能であり、ニッケルのエッチング速度と銅のエッチング速度の差が小さい。従って、金属低抵抗層26とバリア膜25、28は同じエッチャントで連続してエッチングされる。従って、積層膜22a、22bが1回のエッチング工程で所定形状にパターニングされて、電極が形成される。

【0031】

電極の成膜対象物21と接触する接触面にはバリア膜25が位置する。バリア膜25はニッケルを30%以上93%以下含有し、ガラス層(ガラス基板)、シリコン層(シリコン半導体層、オーミックコンタクト層)、酸化物半導体層(ZnO、In−Ga−Zn−O)と密着性が高い。

従って、成膜対象物21の表面にガラス層、シリコン層、酸化物半導体層のいずれか1つ以上が露出して、バリア膜25と密着している場合、電極は成膜対象物21の表面から剥がれ難い。

【0032】

また、ニッケルを30%以上93%以下含有するバリア膜25は、金属低抵抗層26から半導体層へ銅原子が拡散するのを防止する機能があるから、成膜対象物21の表面にシリコン半導体層、酸化物半導体層等の半導体層が露出する場合に、該半導体層への銅の拡散が防止される。

【実施例】

【0033】

参考例としてニッケルと添加金属であるVとを配合してニッケルターゲット111を形成し、そのニッケルターゲット111の磁性、非磁性を調べた。その結果を、Vの配合量と共に下記表1に記載する。

【0034】

【表1】

【0035】

上記表1に記載したように、添加元素の含有量が7%以上であれば、ニッケルターゲット111が非磁性になることが分かる。

次に、図1の第一の成膜室103a内でニッケルターゲット111をマグネトロンスパッタリングし、成膜対象物21表面に膜厚50nmのバリア膜25を形成した後、純銅ターゲット112をスパッタリングし、バリア膜25の表面に膜厚300nmの金属低抵抗層26が積層された積層膜22aを形成し、図2(b)に示す構造の試験片を得た。

バリア膜25と金属低抵抗層26は、第一、第二の成膜室103a、103bにスパッタリングガス(Arガス)だけを導入し、成膜対象物21を100℃に加熱しながら成膜した。

【0036】

各試験片の積層膜22aを、エッチング液(硫酸と硝酸と酢酸の混合液)でエッチングし、エッチング特性を調べた。バリア膜25と金属低抵抗層26のエッチング速度の差が小さく、同じエッチング液でエッチング可能であった場合を「○」、エッチング速度の差が大きく、同じエッチング液でエッチングできなかった場合を「×」として上記表1に記載した。

【0037】

尚、上記表1の「−」は、マグネトロンスパッタリングが正常にできなかったことを示す。これは、添加元素量が少なすぎて、ニッケルターゲット111が非磁性化されなかったためである。

上記表1に記載したように、添加元素の含有量が7原子%以上ではマグネトロンスパッタリングが正常に行われ、更に、添加元素の含有量が50原子%以下ではエッチング特性も良好であった。

【0038】

次に、添加元素の種類を変えてニッケルターゲット111を作成し、そのニッケルターゲット111を用いて積層膜22aを形成し、試験片を作成した。添加元素の種類以外の積層膜22aの形成条件は、上記と同じにした。

各試験片を用いて、上記「エッチング特性」と、下記「密着性」、「バリア性」を調べた。

【0039】

<密着性>

ガラス基板の表面に積層膜22aを形成して試験片とした。試験片の積層膜22aが形成された面に、先端が鋭利なカッタナイフで1mm角のマスを10行×10列、計100個の刻みを入れ、粘着テープ(型番610のスコッチテープ)を貼り付けた後、粘着テープを剥がした時に残存する膜の個数で評価した。全部剥離した場合は0/100、1つも剥離しない場合は100/100となり、90/100以上であれば実用上十分である。

【0040】

<バリア性>

アモルファスシリコンのシリコン基板の表面に積層膜22aを形成して試験片とした。積層膜22aをエッチング除去した後、シリコン基板の表面を電子顕微鏡で観察し、表面が平滑なものを拡散「○」とし、表面に凹凸が形成されたものを拡散「×」とした。これらの試験結果を、ニッケルターゲット111に添加した添加元素の種類と、その含有量と共に、下記表2に記載する。

【0041】

【表2】

【0042】

上記表2から分かるように、添加元素として、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuのいずれか1種以上をニッケルターゲット111に添加した場合、ガラス基板に対する密着性と、シリコン層に対するバリア性に優れ、しかも、バリア膜25と金属低抵抗層26を同じエッチャントでエッチングすることが可能であった。

【0043】

また、VとCuのように、ニッケルターゲット111に二種以上の添加元素を添加しても、密着性とバリア性とエッチング特性は変らなかった。

尚、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuの添加量を変えて実験を行ったところ、添加元素の種類が変わっても、添加元素の含有量が50原子%以上であればエッチング特性が良好であり、添加元素の含有量が7原子%未満ではニッケルターゲット111に磁性が残り、マグネトロンスパッタリングが正常に行われなかった。

【0044】

次に、Moを含有するニッケルターゲット111を用いて製造される本発明のTFT(薄膜トランジスタ)と、そのTFTを有する電子装置について説明する。

金属低抵抗層26(ここでは純銅)と成膜対象物21(ここではガラス基板)との密着性を高めるために金属低抵抗層26と成膜対象物21との間にバリア膜25を配置する。

ここでは、バリア膜25を配置するために、上述した成膜装置100の第一の成膜室103a内で成膜対象物21の表面にバリア膜25を成膜する(図3(a))。

【0045】

バリア膜25を成膜後、第二の成膜室103b内でバリア膜25の表面に金属抵抗層26を成膜して、積層膜22aを形成する(図3(b))。

積層膜22aの表面の所定位置に開口58が形成されたレジスト55を配置し(図3(c))、開口58内に積層膜22aを露出させ、エッチング液を接触させる。先ず積層膜22aの金属低抵抗層26がエッチングされ、開口58内に位置する金属低抵抗層膜26がエッチングされた後にバリア膜25が露出し、開口58内のバリア膜25と開口58外の金属低抵抗層26とがエッチングされる。

金属低抵抗層26とバリア膜25は同じエッチング液で連続してエッチング除去される(図3(d))。エッチング後にレジスト55は除去される。

【0046】

後述するように、バリア膜25が含有するMoの添加量が7%以上70%以下の場合は、バリア膜25と、銅である金属低抵抗層26とのエッチング速度誤差の値は、±0%から±10%の範囲内にあり、バリア膜25と金属抵抗層26との膜厚方向に段差やひさしが少なく、バリア膜25と金属抵抗層26とが剥離しにくい。

【0047】

バリア膜25が含有するMoの添加量が30%以上50%以下の場合は、バリア膜25と、銅である金属低抵抗層26とのエッチング速度誤差の値は、±0%から±5%の範囲内にあり、バリア膜25と金属抵抗層26に段差やひさしが形成されず、バリア膜25と金属抵抗層26とが剥離しない。

【0048】

図3(e)の符号12、15はパターニングされた積層膜22aからなる電極を示しており、符号12は蓄積容量電極、符号15はゲート電極を示している。

ゲート電極15と蓄積容量電極12の、ガラス基板21と密着する側の面にはNiを30原子%以上93原子%以下含有するバリア膜25が配置されているから、ゲート電極15と蓄積容量電極12はガラス基板21に対する密着性が高い。

【0049】

また、NiよりもCuの電気抵抗が低いから、金属抵抗層26はバリア膜25よりも電気抵抗が低く、バリア膜25だけで構成した電極に比べて、ゲート電極15と蓄積容量電極12の電気抵抗は低い。

【0050】

次に、ガラス基板21の蓄積容量電極12及びゲート電極15が形成された面上に、窒化ケイ素薄膜(SiNx)から成るゲート絶縁膜14と、アモルファスシリコンから成るシリコン層16と、アモルファスシリコンから成るオーミックコンタクト層17とを、記載した順番に積層する。金属低抵抗層26の銅がオーミックコンタクト層17へ拡散するのを防ぐためにオーミックコンタクト層17と金属低抵抗層26の間に、バリア膜25を配置する。ここでは、成膜対象物21表面にバリア膜25を配置するために、上述した成膜装置100の第一の成膜室103a内で成膜対象物21のオーミックコンタクト層17表面にバリア膜25を成膜し、第二の成膜室103b内で成膜対象物21のオーミックコンタクト層17表面に金属抵抗層26を成膜して、積層膜22aを形成する。(図3(f))。

【0051】

ゲート電極15の上には、開口59が形成されたレジスト56が配置され(図3(g))、開口59内に積層膜22aを露出させ、レジスト56で被われていない部分にエッチング液を接触させて、金属低抵抗層26とバリア膜25とを同じエッチング液で連続してエッチング除去し、積層膜22aのパターニングを行う(図4(h))。レジスト56を除去後(図4(i))、オーミックコンタクト層17とシリコン層16とをパターニングすると、薄膜トランジスタ20が得られる(図4(j))。

この薄膜トランジスタ20では、ゲート絶縁膜14はエッチングされずに残り、シリコン層16はゲート電極15の真上と両側に残り、他の部分はエッチング除去されている。

【0052】

オーミックコンタクト層17と積層膜22aはゲート電極15の両側に残り、ゲート電極15の真上に形成された開口59により分離され、第一、第二のオーミックコンタクト層31、32と、ソース、ドレイン電極33、34が形成される。

【0053】

同図の符号30は、残ったシリコン層16と、第一、第二のオーミックコンタクト層31、32からなる半導体層を示している。ソース、ドレイン電極33、34は第一、第二のオーミックコンタクト層31、32に密着し、半導体層30に電気的に接続されている。

【0054】

半導体層30のうち、シリコン層16は第一、第二のオーミックコンタクト層31、32と同じ導電型(ここではn型)であるが、不純物濃度が低い。ゲート電極15に電圧を印加すると、シリコン層16のゲート絶縁膜14を介してゲート電極15と接触する部分に低抵抗な蓄積層が形成され、該蓄積層を介して第一、第二のオーミックコンタクト層31、32が電気的に接続される。

【0055】

シリコン層16は、第一、第二のオーミックコンタクト層31、32と反対の導電型であってもよい。この場合、ゲート電極15に電圧を印加すると、シリコン層16のゲート絶縁膜14を介してゲート電極15と接触する部分に、第一、第二のオーミックコンタクト層31、32と同じ導電型の反転層が形成され、該反転層によって第一、第二のオーミックコンタクト層31、32が電気的に接続される。

【0056】

ソース、ドレイン電極33、34を形成した工程の後工程では、ガラス基板21の薄膜トランジスタ20が形成された側の面上に窒化ケイ素薄膜からなるパッシベーション膜24を形成し、パッシベーション膜24のうち、ドレイン電極34又はソース電極33の上の部分(ここではドレイン電極34)や、蓄積容量電極12の上の部分を窓開けした後、パッシベーション膜24上に、パターニングした透明導電膜からなる画素電極27を配置する(図4(k))。

【0057】

画素電極27はドレイン電極34に電気的に接続されている。第一、第二のオーミックコンタクト層31、32を電気的に接続すると、ソース電極33からドレイン電極34に電流が流れ、画素電極27に電圧が印加される。

【0058】

ソース電極33とドレイン電極34はそれぞれ半導体層30(第一、第二のオーミックコンタクト層31、32)に密着しているが、その密着部分にはバリア膜25が配置されているから、ソース、ドレイン電極33、34から半導体層30に銅が拡散しない。

【0059】

図5の符号50は、薄膜トランジスタ20を用いた電子装置の一例である液晶表示装置を示している。液晶表示装置50は、図4(k)の画素電極27上に液晶41を配置し、ガラス基板42の表面に対向電極45が形成されたパネル40を、液晶41上に配置して形成される。画素電極27と対向電極45に印加する電圧を制御し、液晶41の光透過率を制御することができる。

【0060】

以上は、半導体層30がシリコン層16と第一、第二のオーミックコンタクト層31、32に分かれている場合について説明したが、本発明はこれに限定されるものではない。図6の符号60は本発明第二例の薄膜トランジスタを示しており、この薄膜トランジスタ60では、一つのシリコン層16で半導体層が構成される。この場合、ソース、ドレイン電極33、34はシリコン層16に直接接触させて電気的に接続する。

以上は、ゲート電極15がガラス基板21に密着する、所謂ボトムゲート型(逆スタガ型)の薄膜トランジスタについて説明したが、本発明はこれに限定されない。

【0061】

図7の符号70は本発明第三例の薄膜トランジスタを示しており、この薄膜トランジスタ70は、トップゲート型(スタガ型)薄膜トランジスタであって、ガラス基板21上に配置された半導体層71を有し、該半導体層71上にゲート酸化膜72を介してゲート電極75が配置されている。

【0062】

ゲート電極75上には層間絶縁膜81が配置され、ソース、ドレイン電極73、74は層間絶縁膜81上に配置されている。層間絶縁膜81に形成された貫通孔を介して、ソース、ドレイン電極73、74が半導体層71に接触し、電気的に接続されている。

【0063】

ソース、ドレイン電極73、74は層間絶縁膜82で覆われている。その層間絶縁膜82上には画素電極85が配置され、画素電極85は層間絶縁膜82に形成された貫通孔を介してドレイン電極74に接続されている。

【0064】

この場合も、ゲート電極75と、ソース電極73と、ドレイン電極74のうち、少なくとも1つ以上の電極73〜75を本願発明の配線膜で構成し、半導体層71と密着する部分にバリア膜25を配置すれば、電極73〜75が半導体層71から剥離し難く、かつ、半導体層71への銅拡散が防止される。

【0065】

シリコン層16や第一、第二のオーミックコンタクト層31、32の種類や製造方法は特に限定されず、例えば、スパッタリング法や蒸着法等で堆積させたシリコン層(アモルファスシリコン層、ポリシリコン層)等、TFTのシリコン層に用いられるものを広く用いることができる。

半導体層30、71の構成材料はシリコンに限定されず、ZnOやIn−Ga−Zn−O等の酸化物半導体を半導体層30の主成分として用いてもよい。

【0066】

本発明のニッケルターゲットにより製造される配線膜は、TFTの電極に限定されず、半導体素子や配線板等の他の電子部品の配線膜に用いることができる。

ニッケルターゲットと銅ターゲットのスパッタリングに用いるスパッタガスはArに限定されず、Ne、Xe等を用いることもできる。

【0067】

上述したように、バリア膜25、28と金属低抵抗層26の積層膜で1つの電極や配線を構成する場合、金属低抵抗層26の膜厚は特に限定されないが、膜厚が厚すぎると電極全体の比抵抗が高くなりすぎるので、バリア膜25、28の膜厚は電極全体の膜厚の1/3以下が好ましい。また、半導体層やガラス基板に対する密着性と拡散防止性を考慮すると、バリア膜25、28の膜厚は10nm以上であることが好ましい。

【0068】

エッチャント(エッチング液、エッチングガスを含む)は、バリア膜25、28と金属低抵抗層26をエッチング可能であって、かつ、シリコン層とガラス基板と酸化物半導体層を溶解しない(又はエッチング速度が遅い)ものであれば特に限定されない。そのようなエッチャントとしては、銅エッチング用のエッチング液を広く用いることができる。

【0069】

次に、NiとMoを100原子%としたときのMoの添加量が、3原子%、5原子%、7原子%、10原子%、30原子%、50原子%、70原子%、又は90原子%であるニッケルターゲット111と、100原子%のNiから成るターゲットと、純銅ターゲット112のそれぞれに対して上述したマグネトロンスパッタリングを行った。

【0070】

Moの添加量が、3原子%、5原子%であるニッケルターゲット111と、100原子%のNiから成るターゲットでは、ガラスから成る成膜対象物21の表面に薄膜が形成されなかった。それは、100原子%のNiから成るターゲットは磁性があり、Moの添加量が、3原子%、5原子%であるニッケルターゲット111は非磁性化されなかったため、スパッタリングが進行されなかったからである。

【0071】

上記マグネトロンスパッタリングにより、NiとMoを100原子%としたときのMoの添加量が、7原子%、10原子%、30原子%、50原子%、70原子%、90原子%であるNi−Mo薄膜が、異なる成膜対象物21の表面に成膜された6種類の試験片と、100原子%のMoから成る薄膜が成膜対象物21の表面に成膜された試験片と、100原子%のCu薄膜が成膜対象物21の表面に成膜された試験片が得られた。得られた各試験片の薄膜を測定対象の薄膜とし、測定対象の薄膜をエッチングし、エッチング量を求めた。

【0072】

硫酸20mlと硝酸10mlと酢酸30mlと水40mlの混合液であるエッチング液を作成した。試験片の表面の一部にレジストを配置し、エッチング後の試験片の表面にエッチングされない部分を形成した。

【0073】

各試験片それぞれを接触させないで別々にエッチング液に浸漬させた。尚、各試験片をエッチング液に浸漬させたときの液温は、35℃である。

測定対象の薄膜のエッチングされた部分の深さを測定し、測定したエッチング深さとエッチング時間からエッチング速度を求め、表3に記載した。

【0074】

【表3】

【0075】

また、図8の符号150に示すように、上記試験片のうち、表面が100原子%のCu薄膜である試験片以外の全ての試験片に、表面が100原子%のCu薄膜である試験片の成膜面の一部を密着させた。それぞれ密着した試験片同士を、密着した状態を維持しながら上記エッチング液に浸漬させた。

【0076】

成膜面同士が密着した部分にエッチング液が染みこみ、密着していた部分がエッチングされた。成膜面が密着していた部分の100原子%のCu薄膜以外の測定対象の薄膜と100原子%のCu薄膜のそれぞれのエッチング深さを測定し、エッチング時間から各エッチング速度を求め、表4に記載した。

【0077】

【表4】

【0078】

さらに、100原子%のCu薄膜以外の測定対象の薄膜のエッチング速度(X)から100原子%のCu薄膜のエッチング速度(Y)を減じ(X−Y)、その値を100原子%のCu薄膜のエッチング速度(Y)で除し、“100”を乗算してエッチング誤差(Z:%)を求め、表3及び表4に記載した(Z=(X−Y)/Y×100)。

【0079】

エッチング速度誤差が±0%から5%以内であった場合を「◎」、エッチング速度誤差が±5%から10%以内であった場合を「○」、エッチング速度誤差が±15%より大きかった場合を「×」として各試験片のエッチングの評価結果を上記表3及び表4に記載した。

【0080】

表3より、Ni−Mo薄膜から成るバリア膜25と100原子%のCu薄膜から成る金属低抵抗層26のエッチング速度誤差は、Moの添加量が7原子%以上70原子%以下の範囲では、−9.0以上5.8以下であり少なくとも「○」に該当する。Moの添加量が10原子%以上50原子%以下の範囲では、エッチング速度誤差は、−4.5以上2.6以下であり「◎」に該当する。

【0081】

表4より、Moの添加量が7原子%以上70原子%以下の範囲では、エッチング速度誤差は、−9.2以上9.9以下であり少なくとも「○」に該当する。

Moの添加量が30原子%以上50原子%以下の範囲では、エッチング速度誤差は、−3.8以上0.6以下であり「◎」に該当する。

表4のエッチング速度誤差は、Ni−Mo薄膜から成るバリア膜25と100原子%のCu薄膜から成る金属低抵抗膜26を積層させた状態と略等しいと考えられる。

【0082】

従って、表4のエッチング速度誤差をNi−Mo薄膜から成るバリア膜25と、100原子%のCuから成る金属低抵抗膜26を積層したときのエッチング速度誤差と見ると、Moが7原子%以上70原子%以下添加されたNi−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とを積層させた場合、膜厚方向に段差やひさしが小さく、Ni−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とが剥離しにくい。

【0083】

また、Moが30原子%以上50原子%以下添加されたNi−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とを積層させた場合、膜厚方向に段差やひさしが形成されない程小さく、Ni−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とが剥離しない。

【0084】

表3と表4の測定結果からバリア膜に添加されるMoの添加量は、7原子%以上70原子%以下の範囲が好ましく、30原子%以上50原子%以下の範囲が最も好ましい。

【符号の説明】

【0085】

100……成膜装置 103a……第一の成膜室(真空槽) 111……ニッケルターゲット 15、75……ゲート電極 20、60、70……薄膜トランジスタ 21……成膜対象物(ガラス基板) 25、28……バリア膜 26……金属低抵抗層 33……ソース電極 34……ドレイン電極

【技術分野】

【0001】

本発明は、電子部品向け金属配線膜、その金属配線膜を用いたトランジスタに関するものである。

【背景技術】

【0002】

従来、電子部品用の金属配線膜には、AlやCuなどの低抵抗材料やMo、Cr等が使用されている。たとえばTFT(Thin film transistor、薄膜トランジスタ)液晶ディスプレイではパネルの大型化とともに、配線電極の低抵抗化の要求が大きくなってきており、低抵抗配線としてAlやCuを用いる必要性が高まっている。

【0003】

TFTで用いられているAl配線では後工程でのヒロック発生や、Al配線をソース、ドレイン電極として用いた場合の下地Si層への拡散の問題、ITO(インジウム・錫酸化物)からなる透明電極とのコンタクト抵抗の劣化などの問題があり、それらを回避するため、MoやCr及びそれらを主成分とする合金膜を前後に積層するバリア層が必要となる。

【0004】

一方、Cu配線に関しては、CuはAlより低抵抗な材料である。AlはITO透明電極とのコンタクト抵抗の劣化が問題とされるが、Cuは酸化しにくいためコンタクト抵抗も良好である。

【0005】

従って、Cuを低抵抗配線膜として用いる必要性が高まっている。しかし、Cuは他の配線材料と比べて、ガラスやSi等の下地材料との密着性が悪いという問題や、ソース、ドレイン電極として用いた場合、Si層にCuが拡散するという問題があるため、Cu配線と他の層との界面に密着性の向上や拡散防止のためのバリア層が必要となる。

また半導体で用いられているCuメッキの下地Cuシード層に関しても、上記と同様に拡散の問題から、TiNやTaN等の拡散防止のバリア膜が必要となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−353222号公報

【特許文献2】特開2007−134691号公報

【特許文献3】特開2009−501274号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記課題を解決するために成されたものであり、その目的は、拡散防止能と密着性が高いバリア膜を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層と接触する配線膜であって、前記配線膜は、前記成膜対象層の表面に密着配置されたバリア膜と、前記バリア膜の表面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層は、Cuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する配線膜である。

本発明は、ゲート電極と、前記ゲート電極上に配置された半導体層と、前記ゲート電極と前記半導体層の間に配置されたゲート絶縁膜と、前記半導体層に電気的に接続された接続電極とを有する薄膜トランジスタであって、前記接続電極は、前記半導体層に密着配置されたバリア膜と、前記バリア膜の前記半導体層とは反対側の面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層はCuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタである。

本発明は、ガラス基板上に配置されたゲート電極と、前記ゲート電極上に配置された半導体層と、前記半導体層と前記ゲート電極の間に配置されたゲート絶縁膜とを有する薄膜トランジスタであって、前記ゲート電極は、前記ガラス基板表面に密着配置されたバリア膜と、前記バリア膜の前記ガラス基板と反対側の面に密着配置された金属低抵抗層とを有し、前記金属低抵抗層はCuを50原子%以上含有し、NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタである。

本発明は、Niを30原子%以上93原子%以下含有し、Moからなる添加元素が添加されたターゲットである。

本発明は、ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層の表面に配線膜を形成する配線膜の形成方法であって、NiとMoを100原子%としたときに、Niと、7原子%以上70原子%以下のMoを含有するターゲットをスパッタリングして、バリア膜を前記成膜対象層に密着形成した後、Cuを50原子%以上含有する銅ターゲットをスパッタリングして、金属低抵抗層を前記バリア膜表面に密着形成する配線膜の形成方法である。

本発明は、前記バリア膜と前記金属低抵抗層とを形成した後、同じエッチャントで前記バリア膜と前記金属低抵抗層とをパターニングする配線膜の形成方法である。

【0009】

本発明の配線膜は、半導体層(シリコン層、酸化物半導体層)や透明導電膜やガラス基板に密着する膜、具体的には、TFTのソース電極、ドレイン電極、ゲート電極、蓄積容量電極等の電極に特に適している。また、半導体素子や配線板等の他の電子部品のバリア膜や電極(配線膜)に用いることもできる。

なお、本発明では、シリコン層は、ポリシリコン、アモルファスシリコン等のシリコンを主成分とするものの他に、シリコン層に不純物がドーピングされたもの(オーミックコンタクト層)がある。

【発明の効果】

【0010】

金属低抵抗層は銅であり、バリア膜はNiを30原子%以上93原子%以下含有するから、ガラス基板やシリコン層や酸化物半導体層に対する密着性が、金属低抵抗層よりも高い。バリア膜と金属低抵抗層同士の密着性も高いから、配線膜が成膜対象物から剥離し難い。バリア膜に金属低抵抗層が積層されることで、配線膜の電気抵抗が下がっている。バリア膜と金属低抵抗層を同じエッチャントでエッチング可能であるから、エッチング工程を分ける必要が無く、配線膜及び薄膜トランジスタの製造時間、製造コストが短縮できる。

【図面の簡単な説明】

【0011】

【図1】本発明に用いる成膜装置の一例を説明する断面図

【図2】金属低抵抗層の表面に形成されたバリア膜を説明するための断面図

【図3】(a)〜(g):第一例の薄膜トランジスタの製造工程を説明する断面図

【図4】(h)〜(k):第一例の薄膜トランジスタの製造工程を説明する断面図

【図5】液晶表示装置の一例を説明する断面図

【図6】第二例の薄膜トランジスタを説明する断面図

【図7】第三例の薄膜トランジスタを説明する断面図

【図8】成膜面の一部を密着させた試験片を説明する断面図

【発明を実施するための形態】

【0012】

図1の符号100は、本発明に用いる成膜装置の一例を示している。

成膜装置100は、搬出入室102と、第一の成膜室103aと、第二の成膜室103bとを有している。搬出入室102と第一の成膜室103aの間と、第一の成膜室103aと第二の成膜室103bの間は、ゲートバルブ109a、109bを介してそれぞれ接続されている。

【0013】

搬出入室102と、第一、第二の成膜室103a、103bには、真空排気系113、114a、114bがそれぞれ接続されており、ゲートバルブ109a、109bを閉じ、第一、第二の成膜室103a、103bの内部を真空排気しておく。

【0014】

次いで、搬出入室102と大気の間の扉を開け、搬出入室102の内部に成膜対象物21を搬入し、扉を閉じ、搬出入室102の内部を真空排気した後、ゲートバルブ109aを開け、成膜対象物21を第一の成膜室103aの内部に移動させ、基板ホルダ108に保持させる。

【0015】

第一、第二の成膜室103a、103bの内部の底壁側には、本発明のニッケルターゲット111と、銅ターゲット(ここでは純銅からなる銅ターゲット)112がそれぞれ配置されており、成膜対象物21は、各ターゲット111、112と対面できるように、基板ホルダ108に保持される。

【0016】

第一、第二の成膜室103a、103bにはガス導入系115a、115bがそれぞれ接続されており、第一の成膜室103aの内部を真空排気しながらガス導入系115aからスパッタリングガスを導入し、不図示の電源からニッケルターゲット111に電圧を印加して、スパッタリングする。

【0017】

基板ホルダ108の面のうち、ニッケルターゲット111に対面する面とは反対側の面(裏面)には、磁石105(永久磁石又は電磁石)が配置されている。磁石105によりニッケルターゲット111の表面を通る磁力線が形成され、ニッケルターゲット111表面のプラズマ密度が高くなり、磁石105が無い場合に比べてスパッタ速度が速くなる(マグネトロンスパッタ)。

【0018】

本発明のニッケルターゲット111は、Niの添加量が30%以上93%以下である。後述するように参考例には、Niの含有率が50%以上であるVと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuとからなる群より選択されるいずれか一種類以上の非磁性材料が添加元素として添加された合金ターゲットから成るニッケルターゲット111を用いた。

【0019】

ターゲットがNiのような磁性材料だけで構成されると、マグネトロンスパッタ法で成膜に適した磁界を作るのが困難であるが、本発明のニッケルターゲット111は添加元素が添加されることで非磁性化されているので、マグネトロンスパッタされ、磁石105を配置しない場合に比べてスパッタ速度が速くなる。

【0020】

ニッケルターゲット111がスパッタリングされると、スパッタ粒子としてニッケル粒子と、添加元素粒子とが放出される。即ち、ニッケルターゲット111からはニッケル原子と添加元素とが放出される。

【0021】

成膜対象物21の表面(成膜面)19にはガラス層(ガラス基板等)と、シリコン層と、酸化物半導体層のうち、いずれか1種以上の層が露出している。

成膜対象物21は成膜面19をニッケルターゲット111に向けて基板ホルダ108に保持され、ニッケルターゲット111から放出されたスパッタ粒子は成膜面19に入射し、バリア膜25が成膜面19に密着形成される(図3(a))。

【0022】

第一の成膜室103aの内部にスパッタガスだけを導入してスパッタリングする場合、バリア膜25の原子組成はニッケルターゲット111の原子組成と略等しくなる。

従って、本発明のバリア膜25はNiの添加量が30%以上93%であり、参考例のバリア膜25は、Niの添加量がここでは50%以上であり、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuとからなる群より選択されるいずれか一種類以上の非磁性材料が添加元素として添加されている。

【0023】

第一の成膜室103aに反応ガス供給系から反応ガス(例えばO2等の酸化性ガス)を供給してスパッタリングをしてもよく、その場合、バリア膜25は、ニッケルと添加元素の他に、反応ガスの構成原子も含有する。

【0024】

次に、成膜対象物21が保持された基板ホルダ108を第二の成膜室103bに移動させる。第二の成膜室103bを真空排気しながら、ガス導入系115bからスパッタリングガスを導入し、Cuを50原子%以上含有する銅ターゲット(ここでは純銅ターゲット)112をスパッタリングする。

【0025】

成膜対象物21の表面に、銅ターゲット112の構成材料である銅原子から成るスパッタリング粒子が到達し、バリア膜25の表面に純銅から成る金属低抵抗層26が形成され、バリア膜25と金属低抵抗層26の積層膜22aが形成される(図3(b))。

【0026】

金属低抵抗層26の銅含有量が50原子%以上になるのであれば、ニッケル等の他の添加金属が50%以下添加された銅ターゲットをスパッタリングして金属低抵抗層26を成膜してもよい。いずれの場合も、金属低抵抗層26はバリア膜25よりも銅含有量が高く、金属低抵抗層26の電気抵抗はバリア膜25の電気抵抗よりも低くなる。

【0027】

金属低抵抗層26の電気抵抗がバリア膜25より低くなるのであれば、第二の成膜室103bに酸化性ガス等の反応ガスを供給しながら銅ターゲット112をスパッタリングしてもよい。

積層膜22aはバリア膜25だけで構成してもよいが、バリア膜25を薄膜とし、バリア膜25よりも厚膜の金属低抵抗層26を積層させた方が、全体の電気抵抗が下がる。

【0028】

また、図3(b)に示す成膜対象物21を第一の成膜室103aに戻し、ニッケルターゲット111をスパッタリングして、金属低抵抗層26の表面にバリア膜28を形成し、金属低抵抗層26と、金属低抵抗層26の両面に形成されたバリア膜25、28とで積層膜22bを構成してもよい(図2)。

【0029】

積層膜22a、22bが形成された成膜対象物21を成膜装置100から搬出する。積層膜22a、22bに所定形状にパターニングされたレジストを配置し、エッチャントで積層膜22a、22bをエッチングする。

【0030】

ニッケルは銅と同じエッチャント(例えば硝酸を含むエッチング液)でエッチング可能であり、ニッケルのエッチング速度と銅のエッチング速度の差が小さい。従って、金属低抵抗層26とバリア膜25、28は同じエッチャントで連続してエッチングされる。従って、積層膜22a、22bが1回のエッチング工程で所定形状にパターニングされて、電極が形成される。

【0031】

電極の成膜対象物21と接触する接触面にはバリア膜25が位置する。バリア膜25はニッケルを30%以上93%以下含有し、ガラス層(ガラス基板)、シリコン層(シリコン半導体層、オーミックコンタクト層)、酸化物半導体層(ZnO、In−Ga−Zn−O)と密着性が高い。

従って、成膜対象物21の表面にガラス層、シリコン層、酸化物半導体層のいずれか1つ以上が露出して、バリア膜25と密着している場合、電極は成膜対象物21の表面から剥がれ難い。

【0032】

また、ニッケルを30%以上93%以下含有するバリア膜25は、金属低抵抗層26から半導体層へ銅原子が拡散するのを防止する機能があるから、成膜対象物21の表面にシリコン半導体層、酸化物半導体層等の半導体層が露出する場合に、該半導体層への銅の拡散が防止される。

【実施例】

【0033】

参考例としてニッケルと添加金属であるVとを配合してニッケルターゲット111を形成し、そのニッケルターゲット111の磁性、非磁性を調べた。その結果を、Vの配合量と共に下記表1に記載する。

【0034】

【表1】

【0035】

上記表1に記載したように、添加元素の含有量が7%以上であれば、ニッケルターゲット111が非磁性になることが分かる。

次に、図1の第一の成膜室103a内でニッケルターゲット111をマグネトロンスパッタリングし、成膜対象物21表面に膜厚50nmのバリア膜25を形成した後、純銅ターゲット112をスパッタリングし、バリア膜25の表面に膜厚300nmの金属低抵抗層26が積層された積層膜22aを形成し、図2(b)に示す構造の試験片を得た。

バリア膜25と金属低抵抗層26は、第一、第二の成膜室103a、103bにスパッタリングガス(Arガス)だけを導入し、成膜対象物21を100℃に加熱しながら成膜した。

【0036】

各試験片の積層膜22aを、エッチング液(硫酸と硝酸と酢酸の混合液)でエッチングし、エッチング特性を調べた。バリア膜25と金属低抵抗層26のエッチング速度の差が小さく、同じエッチング液でエッチング可能であった場合を「○」、エッチング速度の差が大きく、同じエッチング液でエッチングできなかった場合を「×」として上記表1に記載した。

【0037】

尚、上記表1の「−」は、マグネトロンスパッタリングが正常にできなかったことを示す。これは、添加元素量が少なすぎて、ニッケルターゲット111が非磁性化されなかったためである。

上記表1に記載したように、添加元素の含有量が7原子%以上ではマグネトロンスパッタリングが正常に行われ、更に、添加元素の含有量が50原子%以下ではエッチング特性も良好であった。

【0038】

次に、添加元素の種類を変えてニッケルターゲット111を作成し、そのニッケルターゲット111を用いて積層膜22aを形成し、試験片を作成した。添加元素の種類以外の積層膜22aの形成条件は、上記と同じにした。

各試験片を用いて、上記「エッチング特性」と、下記「密着性」、「バリア性」を調べた。

【0039】

<密着性>

ガラス基板の表面に積層膜22aを形成して試験片とした。試験片の積層膜22aが形成された面に、先端が鋭利なカッタナイフで1mm角のマスを10行×10列、計100個の刻みを入れ、粘着テープ(型番610のスコッチテープ)を貼り付けた後、粘着テープを剥がした時に残存する膜の個数で評価した。全部剥離した場合は0/100、1つも剥離しない場合は100/100となり、90/100以上であれば実用上十分である。

【0040】

<バリア性>

アモルファスシリコンのシリコン基板の表面に積層膜22aを形成して試験片とした。積層膜22aをエッチング除去した後、シリコン基板の表面を電子顕微鏡で観察し、表面が平滑なものを拡散「○」とし、表面に凹凸が形成されたものを拡散「×」とした。これらの試験結果を、ニッケルターゲット111に添加した添加元素の種類と、その含有量と共に、下記表2に記載する。

【0041】

【表2】

【0042】

上記表2から分かるように、添加元素として、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuのいずれか1種以上をニッケルターゲット111に添加した場合、ガラス基板に対する密着性と、シリコン層に対するバリア性に優れ、しかも、バリア膜25と金属低抵抗層26を同じエッチャントでエッチングすることが可能であった。

【0043】

また、VとCuのように、ニッケルターゲット111に二種以上の添加元素を添加しても、密着性とバリア性とエッチング特性は変らなかった。

尚、Vと、Alと、Moと、Tiと、Zrと、Crと、Siと、Wと、Taと、Inと、Snと、Znと、Mnと、Cuの添加量を変えて実験を行ったところ、添加元素の種類が変わっても、添加元素の含有量が50原子%以上であればエッチング特性が良好であり、添加元素の含有量が7原子%未満ではニッケルターゲット111に磁性が残り、マグネトロンスパッタリングが正常に行われなかった。

【0044】

次に、Moを含有するニッケルターゲット111を用いて製造される本発明のTFT(薄膜トランジスタ)と、そのTFTを有する電子装置について説明する。

金属低抵抗層26(ここでは純銅)と成膜対象物21(ここではガラス基板)との密着性を高めるために金属低抵抗層26と成膜対象物21との間にバリア膜25を配置する。

ここでは、バリア膜25を配置するために、上述した成膜装置100の第一の成膜室103a内で成膜対象物21の表面にバリア膜25を成膜する(図3(a))。

【0045】

バリア膜25を成膜後、第二の成膜室103b内でバリア膜25の表面に金属抵抗層26を成膜して、積層膜22aを形成する(図3(b))。

積層膜22aの表面の所定位置に開口58が形成されたレジスト55を配置し(図3(c))、開口58内に積層膜22aを露出させ、エッチング液を接触させる。先ず積層膜22aの金属低抵抗層26がエッチングされ、開口58内に位置する金属低抵抗層膜26がエッチングされた後にバリア膜25が露出し、開口58内のバリア膜25と開口58外の金属低抵抗層26とがエッチングされる。

金属低抵抗層26とバリア膜25は同じエッチング液で連続してエッチング除去される(図3(d))。エッチング後にレジスト55は除去される。

【0046】

後述するように、バリア膜25が含有するMoの添加量が7%以上70%以下の場合は、バリア膜25と、銅である金属低抵抗層26とのエッチング速度誤差の値は、±0%から±10%の範囲内にあり、バリア膜25と金属抵抗層26との膜厚方向に段差やひさしが少なく、バリア膜25と金属抵抗層26とが剥離しにくい。

【0047】

バリア膜25が含有するMoの添加量が30%以上50%以下の場合は、バリア膜25と、銅である金属低抵抗層26とのエッチング速度誤差の値は、±0%から±5%の範囲内にあり、バリア膜25と金属抵抗層26に段差やひさしが形成されず、バリア膜25と金属抵抗層26とが剥離しない。

【0048】

図3(e)の符号12、15はパターニングされた積層膜22aからなる電極を示しており、符号12は蓄積容量電極、符号15はゲート電極を示している。

ゲート電極15と蓄積容量電極12の、ガラス基板21と密着する側の面にはNiを30原子%以上93原子%以下含有するバリア膜25が配置されているから、ゲート電極15と蓄積容量電極12はガラス基板21に対する密着性が高い。

【0049】

また、NiよりもCuの電気抵抗が低いから、金属抵抗層26はバリア膜25よりも電気抵抗が低く、バリア膜25だけで構成した電極に比べて、ゲート電極15と蓄積容量電極12の電気抵抗は低い。

【0050】

次に、ガラス基板21の蓄積容量電極12及びゲート電極15が形成された面上に、窒化ケイ素薄膜(SiNx)から成るゲート絶縁膜14と、アモルファスシリコンから成るシリコン層16と、アモルファスシリコンから成るオーミックコンタクト層17とを、記載した順番に積層する。金属低抵抗層26の銅がオーミックコンタクト層17へ拡散するのを防ぐためにオーミックコンタクト層17と金属低抵抗層26の間に、バリア膜25を配置する。ここでは、成膜対象物21表面にバリア膜25を配置するために、上述した成膜装置100の第一の成膜室103a内で成膜対象物21のオーミックコンタクト層17表面にバリア膜25を成膜し、第二の成膜室103b内で成膜対象物21のオーミックコンタクト層17表面に金属抵抗層26を成膜して、積層膜22aを形成する。(図3(f))。

【0051】

ゲート電極15の上には、開口59が形成されたレジスト56が配置され(図3(g))、開口59内に積層膜22aを露出させ、レジスト56で被われていない部分にエッチング液を接触させて、金属低抵抗層26とバリア膜25とを同じエッチング液で連続してエッチング除去し、積層膜22aのパターニングを行う(図4(h))。レジスト56を除去後(図4(i))、オーミックコンタクト層17とシリコン層16とをパターニングすると、薄膜トランジスタ20が得られる(図4(j))。

この薄膜トランジスタ20では、ゲート絶縁膜14はエッチングされずに残り、シリコン層16はゲート電極15の真上と両側に残り、他の部分はエッチング除去されている。

【0052】

オーミックコンタクト層17と積層膜22aはゲート電極15の両側に残り、ゲート電極15の真上に形成された開口59により分離され、第一、第二のオーミックコンタクト層31、32と、ソース、ドレイン電極33、34が形成される。

【0053】

同図の符号30は、残ったシリコン層16と、第一、第二のオーミックコンタクト層31、32からなる半導体層を示している。ソース、ドレイン電極33、34は第一、第二のオーミックコンタクト層31、32に密着し、半導体層30に電気的に接続されている。

【0054】

半導体層30のうち、シリコン層16は第一、第二のオーミックコンタクト層31、32と同じ導電型(ここではn型)であるが、不純物濃度が低い。ゲート電極15に電圧を印加すると、シリコン層16のゲート絶縁膜14を介してゲート電極15と接触する部分に低抵抗な蓄積層が形成され、該蓄積層を介して第一、第二のオーミックコンタクト層31、32が電気的に接続される。

【0055】

シリコン層16は、第一、第二のオーミックコンタクト層31、32と反対の導電型であってもよい。この場合、ゲート電極15に電圧を印加すると、シリコン層16のゲート絶縁膜14を介してゲート電極15と接触する部分に、第一、第二のオーミックコンタクト層31、32と同じ導電型の反転層が形成され、該反転層によって第一、第二のオーミックコンタクト層31、32が電気的に接続される。

【0056】

ソース、ドレイン電極33、34を形成した工程の後工程では、ガラス基板21の薄膜トランジスタ20が形成された側の面上に窒化ケイ素薄膜からなるパッシベーション膜24を形成し、パッシベーション膜24のうち、ドレイン電極34又はソース電極33の上の部分(ここではドレイン電極34)や、蓄積容量電極12の上の部分を窓開けした後、パッシベーション膜24上に、パターニングした透明導電膜からなる画素電極27を配置する(図4(k))。

【0057】

画素電極27はドレイン電極34に電気的に接続されている。第一、第二のオーミックコンタクト層31、32を電気的に接続すると、ソース電極33からドレイン電極34に電流が流れ、画素電極27に電圧が印加される。

【0058】

ソース電極33とドレイン電極34はそれぞれ半導体層30(第一、第二のオーミックコンタクト層31、32)に密着しているが、その密着部分にはバリア膜25が配置されているから、ソース、ドレイン電極33、34から半導体層30に銅が拡散しない。

【0059】

図5の符号50は、薄膜トランジスタ20を用いた電子装置の一例である液晶表示装置を示している。液晶表示装置50は、図4(k)の画素電極27上に液晶41を配置し、ガラス基板42の表面に対向電極45が形成されたパネル40を、液晶41上に配置して形成される。画素電極27と対向電極45に印加する電圧を制御し、液晶41の光透過率を制御することができる。

【0060】

以上は、半導体層30がシリコン層16と第一、第二のオーミックコンタクト層31、32に分かれている場合について説明したが、本発明はこれに限定されるものではない。図6の符号60は本発明第二例の薄膜トランジスタを示しており、この薄膜トランジスタ60では、一つのシリコン層16で半導体層が構成される。この場合、ソース、ドレイン電極33、34はシリコン層16に直接接触させて電気的に接続する。

以上は、ゲート電極15がガラス基板21に密着する、所謂ボトムゲート型(逆スタガ型)の薄膜トランジスタについて説明したが、本発明はこれに限定されない。

【0061】

図7の符号70は本発明第三例の薄膜トランジスタを示しており、この薄膜トランジスタ70は、トップゲート型(スタガ型)薄膜トランジスタであって、ガラス基板21上に配置された半導体層71を有し、該半導体層71上にゲート酸化膜72を介してゲート電極75が配置されている。

【0062】

ゲート電極75上には層間絶縁膜81が配置され、ソース、ドレイン電極73、74は層間絶縁膜81上に配置されている。層間絶縁膜81に形成された貫通孔を介して、ソース、ドレイン電極73、74が半導体層71に接触し、電気的に接続されている。

【0063】

ソース、ドレイン電極73、74は層間絶縁膜82で覆われている。その層間絶縁膜82上には画素電極85が配置され、画素電極85は層間絶縁膜82に形成された貫通孔を介してドレイン電極74に接続されている。

【0064】

この場合も、ゲート電極75と、ソース電極73と、ドレイン電極74のうち、少なくとも1つ以上の電極73〜75を本願発明の配線膜で構成し、半導体層71と密着する部分にバリア膜25を配置すれば、電極73〜75が半導体層71から剥離し難く、かつ、半導体層71への銅拡散が防止される。

【0065】

シリコン層16や第一、第二のオーミックコンタクト層31、32の種類や製造方法は特に限定されず、例えば、スパッタリング法や蒸着法等で堆積させたシリコン層(アモルファスシリコン層、ポリシリコン層)等、TFTのシリコン層に用いられるものを広く用いることができる。

半導体層30、71の構成材料はシリコンに限定されず、ZnOやIn−Ga−Zn−O等の酸化物半導体を半導体層30の主成分として用いてもよい。

【0066】

本発明のニッケルターゲットにより製造される配線膜は、TFTの電極に限定されず、半導体素子や配線板等の他の電子部品の配線膜に用いることができる。

ニッケルターゲットと銅ターゲットのスパッタリングに用いるスパッタガスはArに限定されず、Ne、Xe等を用いることもできる。

【0067】

上述したように、バリア膜25、28と金属低抵抗層26の積層膜で1つの電極や配線を構成する場合、金属低抵抗層26の膜厚は特に限定されないが、膜厚が厚すぎると電極全体の比抵抗が高くなりすぎるので、バリア膜25、28の膜厚は電極全体の膜厚の1/3以下が好ましい。また、半導体層やガラス基板に対する密着性と拡散防止性を考慮すると、バリア膜25、28の膜厚は10nm以上であることが好ましい。

【0068】

エッチャント(エッチング液、エッチングガスを含む)は、バリア膜25、28と金属低抵抗層26をエッチング可能であって、かつ、シリコン層とガラス基板と酸化物半導体層を溶解しない(又はエッチング速度が遅い)ものであれば特に限定されない。そのようなエッチャントとしては、銅エッチング用のエッチング液を広く用いることができる。

【0069】

次に、NiとMoを100原子%としたときのMoの添加量が、3原子%、5原子%、7原子%、10原子%、30原子%、50原子%、70原子%、又は90原子%であるニッケルターゲット111と、100原子%のNiから成るターゲットと、純銅ターゲット112のそれぞれに対して上述したマグネトロンスパッタリングを行った。

【0070】

Moの添加量が、3原子%、5原子%であるニッケルターゲット111と、100原子%のNiから成るターゲットでは、ガラスから成る成膜対象物21の表面に薄膜が形成されなかった。それは、100原子%のNiから成るターゲットは磁性があり、Moの添加量が、3原子%、5原子%であるニッケルターゲット111は非磁性化されなかったため、スパッタリングが進行されなかったからである。

【0071】

上記マグネトロンスパッタリングにより、NiとMoを100原子%としたときのMoの添加量が、7原子%、10原子%、30原子%、50原子%、70原子%、90原子%であるNi−Mo薄膜が、異なる成膜対象物21の表面に成膜された6種類の試験片と、100原子%のMoから成る薄膜が成膜対象物21の表面に成膜された試験片と、100原子%のCu薄膜が成膜対象物21の表面に成膜された試験片が得られた。得られた各試験片の薄膜を測定対象の薄膜とし、測定対象の薄膜をエッチングし、エッチング量を求めた。

【0072】

硫酸20mlと硝酸10mlと酢酸30mlと水40mlの混合液であるエッチング液を作成した。試験片の表面の一部にレジストを配置し、エッチング後の試験片の表面にエッチングされない部分を形成した。

【0073】

各試験片それぞれを接触させないで別々にエッチング液に浸漬させた。尚、各試験片をエッチング液に浸漬させたときの液温は、35℃である。

測定対象の薄膜のエッチングされた部分の深さを測定し、測定したエッチング深さとエッチング時間からエッチング速度を求め、表3に記載した。

【0074】

【表3】

【0075】

また、図8の符号150に示すように、上記試験片のうち、表面が100原子%のCu薄膜である試験片以外の全ての試験片に、表面が100原子%のCu薄膜である試験片の成膜面の一部を密着させた。それぞれ密着した試験片同士を、密着した状態を維持しながら上記エッチング液に浸漬させた。

【0076】

成膜面同士が密着した部分にエッチング液が染みこみ、密着していた部分がエッチングされた。成膜面が密着していた部分の100原子%のCu薄膜以外の測定対象の薄膜と100原子%のCu薄膜のそれぞれのエッチング深さを測定し、エッチング時間から各エッチング速度を求め、表4に記載した。

【0077】

【表4】

【0078】

さらに、100原子%のCu薄膜以外の測定対象の薄膜のエッチング速度(X)から100原子%のCu薄膜のエッチング速度(Y)を減じ(X−Y)、その値を100原子%のCu薄膜のエッチング速度(Y)で除し、“100”を乗算してエッチング誤差(Z:%)を求め、表3及び表4に記載した(Z=(X−Y)/Y×100)。

【0079】

エッチング速度誤差が±0%から5%以内であった場合を「◎」、エッチング速度誤差が±5%から10%以内であった場合を「○」、エッチング速度誤差が±15%より大きかった場合を「×」として各試験片のエッチングの評価結果を上記表3及び表4に記載した。

【0080】

表3より、Ni−Mo薄膜から成るバリア膜25と100原子%のCu薄膜から成る金属低抵抗層26のエッチング速度誤差は、Moの添加量が7原子%以上70原子%以下の範囲では、−9.0以上5.8以下であり少なくとも「○」に該当する。Moの添加量が10原子%以上50原子%以下の範囲では、エッチング速度誤差は、−4.5以上2.6以下であり「◎」に該当する。

【0081】

表4より、Moの添加量が7原子%以上70原子%以下の範囲では、エッチング速度誤差は、−9.2以上9.9以下であり少なくとも「○」に該当する。

Moの添加量が30原子%以上50原子%以下の範囲では、エッチング速度誤差は、−3.8以上0.6以下であり「◎」に該当する。

表4のエッチング速度誤差は、Ni−Mo薄膜から成るバリア膜25と100原子%のCu薄膜から成る金属低抵抗膜26を積層させた状態と略等しいと考えられる。

【0082】

従って、表4のエッチング速度誤差をNi−Mo薄膜から成るバリア膜25と、100原子%のCuから成る金属低抵抗膜26を積層したときのエッチング速度誤差と見ると、Moが7原子%以上70原子%以下添加されたNi−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とを積層させた場合、膜厚方向に段差やひさしが小さく、Ni−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とが剥離しにくい。

【0083】

また、Moが30原子%以上50原子%以下添加されたNi−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とを積層させた場合、膜厚方向に段差やひさしが形成されない程小さく、Ni−Mo薄膜から成るバリア膜25と100原子%のCuから成る金属低抵抗層26とが剥離しない。

【0084】

表3と表4の測定結果からバリア膜に添加されるMoの添加量は、7原子%以上70原子%以下の範囲が好ましく、30原子%以上50原子%以下の範囲が最も好ましい。

【符号の説明】

【0085】

100……成膜装置 103a……第一の成膜室(真空槽) 111……ニッケルターゲット 15、75……ゲート電極 20、60、70……薄膜トランジスタ 21……成膜対象物(ガラス基板) 25、28……バリア膜 26……金属低抵抗層 33……ソース電極 34……ドレイン電極

【特許請求の範囲】

【請求項1】

ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層と接触する配線膜であって、

前記配線膜は、前記成膜対象層の表面に密着配置されたバリア膜と、前記バリア膜の表面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層は、Cuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する配線膜。

【請求項2】

ゲート電極と、

前記ゲート電極上に配置された半導体層と、

前記ゲート電極と前記半導体層の間に配置されたゲート絶縁膜と、

前記半導体層に電気的に接続された接続電極とを有する薄膜トランジスタであって、

前記接続電極は、前記半導体層に密着配置されたバリア膜と、前記バリア膜の前記半導体層とは反対側の面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層はCuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタ。

【請求項3】

ガラス基板上に配置されたゲート電極と、

前記ゲート電極上に配置された半導体層と、

前記半導体層と前記ゲート電極の間に配置されたゲート絶縁膜とを有する薄膜トランジスタであって、

前記ゲート電極は、前記ガラス基板表面に密着配置されたバリア膜と、

前記バリア膜の前記ガラス基板と反対側の面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層はCuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタ。

【請求項4】

Niを30原子%以上93原子%以下含有し、

Moからなる添加元素が添加されたターゲット。

【請求項5】

ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層の表面に配線膜を形成する配線膜の形成方法であって、

NiとMoを100原子%としたときに、Niと、7原子%以上70原子%以下のMoを含有するターゲットをスパッタリングして、バリア膜を前記成膜対象層に密着形成した後、

Cuを50原子%以上含有する銅ターゲットをスパッタリングして、金属低抵抗層を前記バリア膜表面に密着形成する配線膜の形成方法。

【請求項6】

前記バリア膜と前記金属低抵抗層とを形成した後、同じエッチャントで前記バリア膜と前記金属低抵抗層とをパターニングする請求項5記載の配線膜の形成方法。

【請求項1】

ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層と接触する配線膜であって、

前記配線膜は、前記成膜対象層の表面に密着配置されたバリア膜と、前記バリア膜の表面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層は、Cuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する配線膜。

【請求項2】

ゲート電極と、

前記ゲート電極上に配置された半導体層と、

前記ゲート電極と前記半導体層の間に配置されたゲート絶縁膜と、

前記半導体層に電気的に接続された接続電極とを有する薄膜トランジスタであって、

前記接続電極は、前記半導体層に密着配置されたバリア膜と、前記バリア膜の前記半導体層とは反対側の面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層はCuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタ。

【請求項3】

ガラス基板上に配置されたゲート電極と、

前記ゲート電極上に配置された半導体層と、

前記半導体層と前記ゲート電極の間に配置されたゲート絶縁膜とを有する薄膜トランジスタであって、

前記ゲート電極は、前記ガラス基板表面に密着配置されたバリア膜と、

前記バリア膜の前記ガラス基板と反対側の面に密着配置された金属低抵抗層とを有し、

前記金属低抵抗層はCuを50原子%以上含有し、

NiとMoを100原子%としたときに、前記バリア膜は、Niと、7原子%以上70原子%以下のMoを含有する薄膜トランジスタ。

【請求項4】

Niを30原子%以上93原子%以下含有し、

Moからなる添加元素が添加されたターゲット。

【請求項5】

ガラス基板と、シリコン層と、酸化物半導体層とからなる群より選択される少なくとも一つの成膜対象層の表面に配線膜を形成する配線膜の形成方法であって、

NiとMoを100原子%としたときに、Niと、7原子%以上70原子%以下のMoを含有するターゲットをスパッタリングして、バリア膜を前記成膜対象層に密着形成した後、

Cuを50原子%以上含有する銅ターゲットをスパッタリングして、金属低抵抗層を前記バリア膜表面に密着形成する配線膜の形成方法。

【請求項6】

前記バリア膜と前記金属低抵抗層とを形成した後、同じエッチャントで前記バリア膜と前記金属低抵抗層とをパターニングする請求項5記載の配線膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−222166(P2012−222166A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86849(P2011−86849)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]