配線膜およびそれを用いたアクティブマトリクス基板、並びに配線膜の製造方法

【課題】テーパー形状のAl配線膜を容易かつ安定的に得る。

【解決手段】Al配線膜101は、AlもしくはAl合金から成る第1のAl合金層101aと、その上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み第1のAl合金層101aとは異なる組成のAl合金から成る第2のAl合金層101bとから成る二層構造を有する。フォトレジスト102の現像処理に用いるアルカリ性薬液により、第2のAl合金層101bはエッチングされ、その端部はフォトレジスト102の端部よりも後退する。その後、フォトレジスト102をマスクとするウェットエッチングを行うことにより、Al配線膜101の断面はテーパー形状となる。

【解決手段】Al配線膜101は、AlもしくはAl合金から成る第1のAl合金層101aと、その上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み第1のAl合金層101aとは異なる組成のAl合金から成る第2のAl合金層101bとから成る二層構造を有する。フォトレジスト102の現像処理に用いるアルカリ性薬液により、第2のAl合金層101bはエッチングされ、その端部はフォトレジスト102の端部よりも後退する。その後、フォトレジスト102をマスクとするウェットエッチングを行うことにより、Al配線膜101の断面はテーパー形状となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウムを含む配線膜の構造および製造方法に関し、特に、液晶表示装置のアレイ基板などに設けられる薄膜トランジスタの電極に適用可能な配線膜に関する。

【背景技術】

【0002】

例えば液晶表示装置のアレイ基板(アクティブマトリクス基板)上に形成される、薄膜トランジスタの電極として用いられる配線膜の材料としては、アルミニウム(Al)が知られている。Alは電気抵抗が非常に低いため、従来より配線材料として一般的に用いられている。本明細書では、純Alに限らず、Al合金などAlを主成分とする材料から成る膜およびそれをパターニングして得た配線膜を、広義に「Al膜」および「Al配線膜」と称する。

【0003】

Al膜のパターン加工(パターニング)の手法としては、リン酸および硝酸系を含む薬液を用いたウェットエッチング法が一般的である。しかしその手法は等方性エッチングであるため、パターニングされたAl配線膜の側壁はほぼ垂直となる。それが原因となって、Al配線膜の上に形成する絶縁膜のステップカバレッジ特性が悪くなり、当該絶縁膜の上に形成した配線膜の断線や、当該絶縁膜の耐圧低下などの問題が生じていた。

【0004】

この問題を解決するために、Al膜をテーパー形状にエッチングする技術が提案されている(例えば、下記の特許文献1〜4)。しかしこれらの技術では、エッチングに用いる薬液(エッチング液)の組成がエッチング処理の進行や経時劣化に伴って変化すると、それに応じてテーパー形状のAl配線膜の側壁の傾斜が敏感に変動する。そのため、エッチング液の組成の管理が難しいという問題点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−122982号公報

【特許文献2】特開2001−77098号公報

【特許文献3】特開2003−127397号公報

【特許文献4】特開2007−157755号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、一般的なAl膜のウェットエッチング技術では、パターニングされたAl配線膜の側壁がほぼ垂直となる。そのため、Al配線膜上の絶縁膜のステップカバレッジ特性が悪くなり、絶縁膜の耐圧低下や上層の配線膜の断線などが生じやすく、製品の歩留まりが低下するという課題があった。

【0007】

特許文献1〜4において、Al配線膜をテーパー形状にするエッチング技術が提案されているが、所望のテーパー形状を安定して得るためにはエッチング液の組成を厳しく管理する必要がある。そのためには、例えばエッチング液の濃度を常時モニタする設備を導入したり、エッチング液の交換頻度を上げることなどの処置が必要となり、コストの増大を招くという課題があった。

【0008】

また、一般的なAl膜を、液晶表示装置用のアクティブマトリクス基板の薄膜トランジスタ(TFT)の電極として用いた場合、透明画素電極であるITO膜との界面反応により、TFTと画素電極とのコンタクト特性が著しく劣化する。そのためAl配線膜をアクティブマトリクス基板上の配線膜として適用することは困難であった。

【0009】

本発明は以上のような課題を解決するためになされたものであり、テーパー形状のAl配線膜を容易且つ安定して得ることが可能であり、また表示装置のアクティブマトリクス基板への適用が可能なAl配線膜の構造およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の局面に係る配線膜は、AlもしくはAl合金から成る第1層と、前記第1層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層とを含み、底部よりも上部の幅が狭いテーパー形状の断面を有するものである。

【0011】

本発明の第2の局面に係る配線膜は、Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層と、前記第1層上に配設され、窒素を含む第2のAl合金から成る第2層と、前記第2層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含む第3のAl合金から成る第3層とを含み、底部よりも上部の幅が狭いテーパー形状の断面を有するものである。

【0012】

本発明の第3の局面に係る配線膜の製造方法は、AlもしくはAl合金から成る第1層を形成する工程と、前記第1層上に、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層を形成する工程と、前記第2層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第2層をエッチングし、現像後の前記フォトレジストの下の前記第2層の端部を当該フォトレジストの端部よりも後退させる工程と、現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1および第2層を同時にエッチングしてパターニングすることによって、前記第1および第2層を含む配線膜を形成する工程とを備えるものである。

【0013】

本発明の第4の局面に係る配線膜の製造方法は、Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層を形成する工程と、前記第1層上に、前記第1のAl合金に窒素を添加した第2のAl合金から成る第2層を形成する工程と、前記第2層上に、前記第1のAl合金から成る第3層を形成する工程と、前記第3層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第3層をエッチングし、現像後の前記フォトレジストの下の前記第3層の端部を当該フォトレジストの端部よりも後退させる工程と、現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1、第2および第3層を同時にエッチングしてパターニングすることによって、前記第1、第2および第3層を含む配線膜を形成する工程とを備えるものである。

【発明の効果】

【0014】

本発明によれば、エッチング液の管理を従来よりも厳しくすることを必要とせずに、Al配線膜のテーパー形状を安定化させることができる。したがって、Al配線膜上に形成する絶縁膜のステップカバレッジ特性が改善され、耐圧の低下や上層の配線膜の断線の発生を抑制でき、製品の歩留まりが向上する。またNi、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第2層は、透明画素電極として用いられる酸化物の導電膜との間で、良好なコンタクト特性を得ることができるため、表示装置のアクティブマトリクス基板に設けられる薄膜トランジスタの電極にも適用が容易である。

【図面の簡単な説明】

【0015】

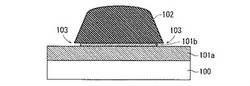

【図1】実施の形態1に係るAl配線膜の構成を示す断面図である。

【図2】実施の形態1に係るAl配線膜の製造工程図である。

【図3】実施の形態1に係るAl配線膜の製造工程図である。

【図4】実施の形態1に係るAl配線膜の製造工程図である。

【図5】Al合金におけるNi、Pd、Ptの組成比と、TMAH有機アルカリ性薬液に対するエッチングレートとの関係を示すグラフである。

【図6】実施の形態1に係るTFTアクティブマトリクス基板の主要部の構成を示す平面図である。

【図7】実施の形態1に係るTFTアクティブマトリクス基板の主要部の構成を示す断面図である。

【図8】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図9】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図10】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図11】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図12】実施の形態2に係るAl配線膜の構成を示す断面図である。

【図13】実施の形態2に係るAl配線膜の製造工程図である。

【図14】実施の形態2に係るAl配線膜の製造工程図である。

【図15】実施の形態2に係るAl配線膜の製造工程図である。

【図16】実施の形態2に係るTFTアクティブマトリクス基板の主要部の構成を示す断面図である。

【発明を実施するための形態】

【0016】

<実施の形態1>

図1は、実施の形態1に係るAl配線膜の構成を示す断面図である。図1に示すように、基板100上に形成された本実施の形態に係るAl配線膜101は、第1のAl合金層101aおよびその上の第2のAl合金層101bから成る二層構造であり、且つ、底部よりも上部の幅が狭いテーパー形状の断面を有している。

【0017】

第1のAl合金層101aは、Alを主成分とする層であり、Al合金に限らず純Alであってもよい。第2のAl合金層101bは、ニッケル(Ni)、パラジウム(Pd)および白金(Pt)のいずれか1以上の元素を含むAl合金から成る。なお、第1のAl合金層101aのAl合金と、第2のAl合金層101bのAl合金とは組成が異なるものとする。

【0018】

また、Al配線膜101の下地となっている基板100は、シリコン基板などの半導体基板でもよいし、表示装置のアクティブマトリクス基板に用いられるガラス基板などの絶縁基板でもよく、また、他の配線層上に設けられた層間絶縁膜であってもよい。

【0019】

以下、図1のAl配線膜101の製造方法を説明する。図2〜図4はその工程図である。

【0020】

まず、基板100上に、AlもしくはAl合金から成る第1のAl合金層101aを形成し、その上に、Ni、PdおよびPtのいずれか1以上の元素を含み、第1のAl合金層101aとは異なる組成のAl合金から成る第2のAl合金層101bを形成する(図2)。本実施の形態では、Arガスを用いたスパッタリング法により、第1のAl合金層101aとしてAlを200nmの厚さで成膜し、第2のAl合金層101bとしてAlに3mol%のNiを添加したAl合金を20nmの厚さで成膜した。

【0021】

その後、第2のAl合金層101b上に、写真製版技術を用いて所定パターンのフォトレジスト102を形成する(図3)。本実施の形態では、ノボラック樹脂系のポジ型フォトレジストを、スリットコータもしくはスピンコータにより約1.6μmの厚さで塗布し、フォトマスクを用いて露光した。その後、アルカリ性薬液を用いて現像することにより、所定パターンのフォトレジスト102が形成される。本実施の形態では、アルカリ性薬液として、水酸化テトラメチルアンモニウム(TMAH)を2.4重量%含む有機アルカリ系の現像液(液温23℃)を用いた。

【0022】

ここで、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金は、アルカリ性薬液によりエッチングされるので、フォトレジスト102の現像工程では、フォトレジスト102から露出した第2のAl合金層101bがエッチングされる。本実施の形態で用いた、Niを3mol%含む第2のAl合金層101b(厚さ20nm)は、TMAH有機アルカリ現像液に約60nm/minの速さでエッチングされる。そのためフォトレジスト102の現像が完了した後に、その現像処理を20秒間延長すれば、フォトレジスト102から露出した部分の第2のAl合金層101bは除去される。

【0023】

そして、さらに現像処理を延長すると、フォトレジスト102の下の第2のAl合金層101bは、横方向に(膜の面内方向)にエッチングされ、図3のように、第2のAl合金層101bの幅がフォトレジスト102の幅よりも狭くなる。つまり、第2のAl合金層101bの端部がフォトレジスト102の端部よりも後退する。

【0024】

一方、Alから成る第1のAl合金層101aは、TMAHを含む有機アルカリ現像液には殆どエッチングされない。したがって、フォトレジスト102と第1のAl合金層101aとの間には、第2のAl合金層101bの端部が後退したことによるアンダーカット状のノッチ103が形成される。

【0025】

その後、フォトレジスト102をマスクとして用いるウェットエッチングにより、第1のAl合金層101aおよび第2のAl合金層101bを同時にエッチングしてパターニングすることにより、所定パターンのAl配線膜101を形成する(図4)。本実施の形態では、当該ウェットエッチングに、PAN系(リン酸・酢酸・硝酸系)のエッチング液を用いた。

【0026】

このとき、フォトレジスト102の下がノッチ形状となっているため、エッチング処理が行われている間、第2のAl合金層101bの端部と第2のAl合金層101bの上面のエッチングが等方的に行われる。つまり、第2のAl合金層101bの端部がさらに後退しながら、第1のAl合金層101aの上面がエッチングされるため、Al配線膜101の側壁に傾斜ができ、Al配線膜101は底部よりも上部の幅が狭いテーパー形状となる。

【0027】

最後に、フォトレジスト102を除去することにより、図1に示したAl配線膜101が完成する。

【0028】

本実施の形態のAl配線膜101はテーパー形状であるため、その上に絶縁膜を形成する場合に良好なステップカバレッジ特性を得ることができる。よって当該絶縁膜の耐圧低下や、上層の配線膜の断線を防止でき、製品の歩留まりの向上に寄与できる。

【0029】

またAl配線膜101をテーパー形状にパターニングする工程を、第1のAl合金層101aおよび第2のAl合金層101bの等方的なエッチングで実施できるため、Al配線膜101のテーパー形状(側壁の傾斜)はエッチング液の組成変化の影響を殆ど受けない。したがって、エッチング液の管理を従来よりも厳しくすることを必要とせずに、容易に所定のテーパー形状のAl配線膜101を安定して得ることができる。よってエッチング液の管理にかかるコストの上昇は伴わない。

【0030】

本実施の形態では、第2のAl合金層101bとして、Niを3mol%含むAl合金を用いたが、本発明の適用はこれに限定されるものではない。第2のAl合金層101bは、Ni、Pd、Ptのいずれか1以上を元素が添加されたAl合金膜であればよい。Ni、Pd、Ptは、周期律の10族に属する元素である。本発明者らは実験により、それらの元素をAlに適量添加することにより、そのAl合金におけるアルカリ性薬液に対するエッチングレート(エッチング速度)が速くなる効果が得られることを確認している。

【0031】

図5は、AlにNi、Pd、Ptのいずれかを添加したAl合金における、Ni、Pd、Ptの組成比(添加量)と、TMAH有機アルカリ性薬液によるエッチングレートとの関係を示すグラフである。エッチングレートは、TMAHを2.4重量%含む有機アルカリ現像液(液温23℃)中で、Al合金をエッチングした場合の値である。

【0032】

図5に示すように、Al合金におけるNi、Pd、Ptの組成比が0.5mol%の場合、純Alの場合(組成比が0mol%)に対してエッチングレートは5倍以上になる。またNi、Pd、Ptの組成比が1mol%以上になるとエッチングレートはほぼ飽和する。

【0033】

Ni、Pd、Ptの組成比が0.5mol%より少ない領域では、エッチングレートの変化が大きく、エッチング量の制御が困難になること、並びに、エッチングレートが純Alの場合の5倍以上あれば本発明の効果を充分に得ることができることから、Ni、Pd、Ptの添加量は0.5mol%以上とするのが好ましい。さらに、エッチングレートの安定性の観点からは、1mol%以上とするのがより好ましい。

【0034】

一方、Ni、Pd、Ptの添加量が10mol%を超えると、Al膜中にAlNi、AlPd、およびAlPtの化合物相が析出する割合が多くなり、これがアルカリ現像液でエッチング残となってエッチング不良を引き起こす原因となる場合がある。すなわち、Alに添加するNi、Pd、およびPtの添加総量は10mol%以下とするのが好ましい。

【0035】

また本実施の形態では、エッチング液として、TMAHの濃度が2.4重量%の有機アルカリ現像液を用いたが、TMAHの濃度は、例えば液温が10℃から50℃までの間において、0.2重量%以上、25重量%以下の範囲であることが好ましい。TMAHの濃度が0.2重量%未満では、Ni、Pd、Ptを含むAl合金のエッチングレートが著しく低下してエッチングが困難となる。一方、TMAH濃度が25重量%を超えると、フォトレジストに与えるダメージが大きくなり、パターン不良を起こすことが懸念される。

【0036】

また本実施の形態では、第1のAl合金層101aの膜厚を200nm、その上の第2のAl合金層101bの膜厚を20nmとしたが、それらの膜厚はこれに限定されることはない。本発明者らの実験によれば、第2のAl合金層101bの膜厚が40nm以下であれば、Al配線膜101がほぼ滑らかなテーパー形状に加工されることが確認できた。第2のAl合金層101bの膜厚が40nmを超えると、第1のAl合金層101aの部分と第2のAl合金層101bの部分とがそれぞれ独立した形状となる階段状になり、Al配線膜101上に絶縁膜を形成したときのステップカバレッジ特性の劣化が見られた。よって、第1のAl合金層101aの膜厚が200nmの場合、第2のAl合金層101bの膜厚は40nm以下が好ましい。つまり、第2のAl合金層101bは、第1のAl合金層101aの膜厚の1/5以下であることが望ましい。

【0037】

ここで、図1のAl配線膜101の具体的な適用例として、液晶表示装置のTFTアクティブマトリクス基板に適用した例を説明する。一般に、TFTアクティブマトリクス基板は、透明絶縁性基板上に、透明電極である画素電極とそれに画像信号を供給するスイッチング素子である薄膜トランジスタ(TFT)とが、マトリクス状に配置された複数の画素ごとに設けられ、さらに、各TFTに画像信号を供給するためのソース配線SLや、各TFTに駆動信号を供給するためのゲート線GLを備えた構造となっている。

【0038】

図6は、実施の形態1に係るTFTアクティブマトリクス基板の主要部(1つの画素領域)の構成を示す平面図であり、図7はそのA−B線に沿った断面図である。図7の如く、当該TFTアクティブマトリクス基板は、透明絶縁性基板1上に、ゲート電極2、ゲート絶縁膜4、半導体膜5、オーミックコンタクト膜6、ソース電極7およびドレイン電極8により構成されるTFTと、当該TFTのドレイン電極8に接続された透明性導電膜である画素電極12と、補助容量電極3とを備えている。

【0039】

半導体膜5とソース電極7およびドレイン電極8との間に介在するオーミックコンタクト膜6は、シリコン(Si)に不純物を添加した低抵抗層である。半導体膜5におけるソース電極7とドレイン電極8との間の領域が、TFTのチャネルが形成されるチャネル部9となる。透明絶縁性基板1上の全面には、TFTのチャネル部9を保護する層間絶縁膜10が設けられ、画素電極12は、層間絶縁膜10に形成されたコンタクトホール11を通してドレイン電極8に接続する。また図6に示すように、ソース電極7はそれが接続するソース配線SLと一体的に形成されており、ゲート電極2はそれが接続するゲート線GLと一体的に形成されている。

【0040】

図6および図7の例では、図1に示したAl配線膜101を、TFTアクティブマトリクス基板上のゲート電極2、補助容量電極3、ソース電極7およびドレイン電極8に適用している。すなわち、ゲート電極2は、第1のAl合金層2aと第2のAl合金層2bとから成る二層構造であり、補助容量電極3は、第1のAl合金層3aと第2のAl合金層3bとから成る二層構造である。同様に、ソース電極7は、第1のAl合金層7aと第2のAl合金層7bとから成る二層構造であり、ドレイン電極8は、第1のAl合金層8aと第2のAl合金層8bとから成る二層構造である。

【0041】

第1のAl合金層2a,3a,7a,8aは、それぞれ図1の第1のAl合金層101aと同様に、AlもしくはAl合金から成る。第2のAl合金層2b,3b,7b,8bは、それぞれ図1の第1のAl合金層101aと同様に、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。

【0042】

以下、図6および図7に示したTFTアクティブマトリクス基板の製造方法を説明する。図8〜図11はその工程図である。

【0043】

まず、ガラス基板などの透明絶縁性基板1を洗浄液または純水を用いて洗浄し、その上に、図2〜図4を用いて説明した手法により、テーパー形状のゲート電極2及びそれが接続するゲート線GL、並びに補助容量電極3を形成する(図8)。

【0044】

次に、ゲート絶縁膜4、半導体膜5となるSi膜、オーミックコンタクト膜6となるn+型Si膜(n型不純物を高濃度に添加したSi膜)を順次成膜し、Si膜およびn+型Si膜を写真製版技術を用いてパターニングすることで、ゲート絶縁膜4上に半導体膜5およびオーミックコンタクト膜6から成るTFTの半導体パターンを形成する(図9)。なお、この時点では、オーミックコンタクト膜6はソース側とドレイン側に分離されていない。

【0045】

本実施の形態では図9の工程において、まず化学的気相成膜(CVD)法により、約300℃の基板加熱条件下で、ゲート絶縁膜4として窒化シリコン(SiN)膜を400nmの厚さで成膜した。その後、半導体膜5となるSi膜として、アモルファスシリコン(a−Si)を150nmの厚さで成膜し、さらにオーミックコンタクト膜6となるn+型Si膜として、リン(P)を不純物として添加したa−Si膜を50nmの厚さで成膜した。そして、ノボラック樹脂系のポジ型フォトレジストをスリットコータもしくはスピンコータにより約1.6μmの厚さで塗布し、その後、フォトマスクを用いて露光を行った。そして、TMAHを含む有機アルカリ性薬液の現像液を用いてフォトレジストの現像を行い、半導体膜5のパターンのフォトレジストパターンを形成した。そしてそのフォトレジストパターンをマスクとするフッ素系ガスを用いたドライエッチングにより、a−Si膜とn+型s−Si膜をパターニングし、半導体膜5およびオーミックコンタクト膜6から成るTFTの半導体パターンを形成した。さらに、アミン系の剥離液を用いてフォトレジストパターンを剥離除去した。

【0046】

次に、ゲート絶縁膜4、半導体膜5およびオーミックコンタクト膜6の上に、図2〜図4を用いて説明した手法により、テーパー形状のソース電極7、ドレイン電極8およびソース電極7が接続するソース配線SLを形成する(図10)。

【0047】

ここで、ソース電極7およびドレイン電極8のパターニングに用いたフォトレジストパターンを除去する前に、さらにそれをマスクにして、例えば塩素(Cl)を含むガスを用いたドライエッチングにより、オーミックコンタクト膜6をエッチングする。これにより、オーミックコンタクト膜6がソース側とドレイン側に分離される。このときオーミックコンタクト膜6が除去された領域の半導体膜5の部分が、TFTのチャネル部9となる。フォトレジストパターンはその後除去する。

【0048】

次に、層間絶縁膜10として、窒化シリコン(SiNx)膜を200℃以上の成膜温度で成膜する。本実施の形態では、化学的気相成膜(CVD)法を用い、約300℃の基板加熱条件下で、SiN膜を300nmの厚さで成膜した。

【0049】

その後、写真製版技術により、コンタクトホール11の形成領域が開口されたフォトレジストパターンを形成し、それをマスクとしてフッ素系ガスを用いたドライエッチングにより、層間絶縁膜10にコンタクトホール11を形成する。

【0050】

最後に、コンタクトホール11内を含む層間絶縁膜10上に透明導電性膜を成膜し、それをパターニングすることで、画素電極12を形成する(図11)。本実施の形態では、透明導電性膜として、IZO(酸化インジウム(In2O3)−酸化亜鉛(ZnO))を、Arガスを用いたスパッタリング法で100nmの厚さで成膜した。その上に、写真製版技術によりフォトレジストパターンを形成し、これをマスクとしてシュウ酸系溶液でウェットエッチングして画素電極12を形成した。

【0051】

以上の工程により、図6および図7に示した構成のTFTアクティブマトリクス基板が完成する。

【0052】

図示は省略するが、完成したTFTアクティブマトリクス基板の表面に、液晶を配列させるためのポリイミド等からなる配向膜や、カラーフィルタ等が配設された対向基板との間隔を確保するスペーサーを形成し、対向基板とを貼り合わせて両基板の間に液晶を注入して封止することで液晶表示パネルが形成される。その液晶表示パネルの外側に、偏光板、位相差板およびバックライトユニット等を配設することによって液晶表示装置が組み立てられる。

【0053】

本実施の形態のように、図1のAl配線膜101を、TFTアクティブマトリクス基板のゲート電極2、補助容量電極3、ソース電極7およびドレイン電極8に適用することにより、ゲート絶縁膜4や層間絶縁膜10のステップカバレッジ特性が改善され、TFTアクティブマトリクス基板における耐圧低下や断線の発生を抑えることができる。

【0054】

ここでは、図1のAl配線膜101を、ゲート電極2および補助容量電極3の配線層と、ソース電極7およびドレイン電極8の配線層の両方に適用したが、それらのいずれか片方のみに適用してもよい。

【0055】

特に、図1のAl配線膜101をソース電極7およびドレイン電極8に適用する場合、その下面に接触するオーミックコンタクト膜6との界面で良好なコンタクト特性を得るために、第1のAl合金層7aには、ネオジム(Nd)、ランタン(La)、ガドリニウム(Gd)などの希土類金属元素を添加したAl合金膜を用いることが好ましい。

【0056】

さらに画素電極12は、ソース電極7の第2のAl合金層7bに接続される。第2のAl合金層7bのAl合金膜にはNi、Pd、Ptの添加元素が含まれるが、層間絶縁膜10などを高温成膜する際にこれらの添加元素が表層に凝集して析出するため、画素電極12に用いられたIZOやITO等の酸化物導電膜とのコンタクト特性が良好となるという効果も得られる。

【0057】

<実施の形態2>

図12は、実施の形態2に係るAl配線膜の構成を示す断面図である。図12に示すように、基板100上に形成された本実施の形態に係るAl配線膜201は、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cがこの順に積層して成る三層構造であり、且つ、底部よりも上部の幅が狭いテーパー形状の断面を有している。

【0058】

第1のAl合金層201aは、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。第2のAl合金層201bは、窒素(N)を含むAl合金から成る。第3のAl合金層201cは、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。第1のAl合金層201aと第3のAl合金層201cとは同一の組成でもよい。また第2のAl合金層201bは、第1のAl合金層201aまたは第3のAl合金層201cと同じAl合金に窒素を添加したものでもよい。

【0059】

Al配線膜201の下地となっている基板100は、シリコン基板などの半導体基板でもよいし、アクティブマトリクス基板に用いられるガラス基板などの絶縁基板でもよく、また、他の配線層上に設けられた層間絶縁膜であってもよい。

【0060】

以下、図12のAl配線膜201の製造方法を説明する。図13〜図15はその工程図である。

【0061】

まず、基板100上に、Arガスを用いたスパッタリング法により、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第1のAl合金層201a、Al合金膜を窒化させた第2のAl合金層201b、および、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第3のAl合金層201cを順次成膜して、三層構造を形成する(図13)。

【0062】

本実施の形態では、製造工程の簡略化の観点から、第1のAl合金層201aと第3のAl合金層201cは同一組成のAl合金とし、第2のAl合金層201bは、それと同じAl合金を窒化させたものを用いた。この場合、上記のスパッタリング工程において、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cの形成を、一貫して同一のターゲットを用いたスパッタリング法で行うことができ、第2のAl合金層201bを形成するときに、Arガスに窒素ガスを混合させて反応性スパッタリングを行うだけでよい。そのため、製造コストの低減および生産性の向上が期待できる。

【0063】

第1のAl合金層201a、第2のAl合金層201b、第3のAl合金層201cそれぞれにおけるNi、Pd、Ptの添加量は、実施の形態1に係る第2のAl合金層101bと同様に、0.5mol%以上10mol%以下であることが好ましい(より好ましくは1mol%以上10mol%以下)。

【0064】

第2のAl合金層201bは、有機アルカリ現像液に対するエッチングレートが低い層である。Al合金は、窒素(N)原子を添加することにより、アルカリ現像液に対するエッチングレートが下がる。第2のAl合金層201bのエッチングレートを充分に(第1のAl合金層201aおよび第3のAl合金層201cのエッチングレートの1/5以下に)低下させるために、第2のAl合金層201bにおける窒素(N)原子の添加量は、10mol%以上とすることが好ましい。

【0065】

但し、N原子の添加量を過度に多くすると、第2のAl合金層201bが導電性が損なわれるため、その添加量は、第2のAl合金層201bが導電性を有する範囲にとどめるのが好ましい。半導体デバイスの配線膜として一般的に用いられているTi、Cr、Mo、Ta、Wやこれらの合金を基準として考え、第2のAl合金層201bの比抵抗値の上限を200μΩcmとすると、N原子は40mol%以下とすることが好ましい。

【0066】

第1のAl合金層201a、第2のAl合金層201b、第3のAl合金層201cから成る三層構造を形成した後、第3のAl合金層201c上に、写真製版技術を用いて所定パターンのフォトレジスト102を形成する(図14)。本実施の形態では、ノボラック樹脂系のポジ型フォトレジストを塗布・露光し、TMAH有機アルカリ性薬液を用いて現像することで、フォトレジスト102を形成した。

【0067】

ここで、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金は、TMAH有機アルカリ性薬液によりエッチングされるので、フォトレジスト102の現像処理時間を延長することにより、フォトレジスト102から露出した第3のAl合金層201cがエッチングされる。その結果、フォトレジスト102の下の第3のAl合金層201cは、横方向に(膜の面内方向)にエッチングされ、フォトレジスト102よりも幅が狭くなる。つまり、第3のAl合金層201cの端部がフォトレジスト102の端部よりも後退する。

【0068】

一方、窒化されたAl合金である第2のAl合金層201bは、TMAH有機アルカリ性薬液に対する耐性が高いため、殆どエッチングされない。したがって、フォトレジスト102と第2のAl合金層201bとの間には、図14のように、第3のAl合金層201cの端部が後退したことによるアンダーカット状のノッチ103が形成される。

【0069】

その後、フォトレジスト102をマスクとして用いるウェットエッチングにより、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cを同時にエッチングしてパターニングすることにより、所定パターンのAl配線膜201を形成する(図15)。本実施の形態では、当該ウェットエッチングに、PAN系(リン酸・酢酸・硝酸系)のエッチング液を用いた。

【0070】

このとき、フォトレジスト102の下がノッチ形状となっているため、エッチング処理が行われている間、第3のAl合金層201cの端部と、第2のAl合金層201bおよび第1のAl合金層201aの上面のエッチングが等方的に行われる。つまり、第3のAl合金層201cの端部がさらに後退しながら、第2のAl合金層201bおよび第1のAl合金層201aの上面がエッチングされるため、Al配線膜201の側壁に傾斜ができ、Al配線膜201は底部よりも上部の幅が狭いテーパー形状となる。

【0071】

最後に、フォトレジスト102を除去することにより、図12に示したAl配線膜201が完成する。

【0072】

本実施の形態のAl配線膜201はテーパー形状であるため、その上に絶縁膜を形成する場合に良好なステップカバレッジ特性を得ることができる。よって当該絶縁膜の耐圧の低下や、上層の配線膜の断線が防止でき、製品の歩留まりの向上に寄与できる。

【0073】

またAl配線膜201をテーパー形状にパターニングする工程を、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cを等方的にエッチングすることで実施できるため、Al配線膜201のテーパー形状(側壁の傾斜)はエッチング液の組成変化の影響を殆ど受けない。したがって、エッチング液の管理を従来よりも厳しくすることを必要とせずに、容易に所定のテーパー形状のAl配線膜201を安定して得ることができる。よってエッチング液の管理にかかるコストの上昇も抑えることができる。

【0074】

本実施の形態では、Al配線膜201を滑らかなテーパー状にするために、第3のAl合金層201cの膜厚は、第1のAl合金層201aと第3のAl合金層201cを合わせた膜厚の1/5以下にすることが望ましい。それにより、フォトレジスト102の現像工程後のノッチ形状および、Al配線膜201のパターニング後のテーパー形状を最適化できる。

【0075】

実施の形態2に係る三層構造のAl配線膜201は、実施の形態1のAl配線膜101と同様に、図6および図7に示したTFTアクティブマトリクス基板のゲート電極2、補助容量電極3、ソース電極7、ドレイン電極8のそれぞれに対して適用可能である。

【0076】

また実施の形態1のAl配線膜101と実施の形態2のAl配線膜201とを組み合わせて使用することも可能である。例えば図16は、ゲート電極2および補助容量電極3の配線層に実施の形態1のAl配線膜101を適用し、ソース電極7およびドレイン電極8の配線層に実施の形態2のAl配線膜201を適用したTFTアクティブマトリクス基板の構成を示している。

【0077】

図16において、ゲート電極2および補助容量電極3は、AlもしくはAl合金から成る第1層(第1のAl合金層2a,3b)と、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第2層(第2のAl合金層2b,3b)との二層構造である。一方、ソース電極7およびドレイン電極8は、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第1層(第1のAl合金層71a,81a)と、窒素を含むAl合金から成る第2層(第2のAl合金層71b,81b)と、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第3層(第3のAl合金層71c,81c)との三層構造である。

【0078】

特に、実施の形態2のAl配線膜201をソース電極7およびドレイン電極8に適用した場合、それらの下層の第1のAl合金層71a,81aと、上層の第3のAl合金層71c,81cが、Ni、Pd、Ptの10族遷移元素を添加したAl合金であるので、ソース電極7およびドレイン電極8の下面に接続するオーミックコンタクト膜6との界面、さらにドレイン電極8の上面に接続する画素電極12(IZOやITO等の酸化物導電膜)との界面において、良好なコンタクト特性を得ることができる。

【0079】

なお、上で説明したTFTアクティブマトリクス基板の半導体膜5は、a−Si膜として説明したが、例えば、酸化亜鉛(ZnO)系の半導体や、酸化亜鉛(ZnO)に酸化ガリウム(Ga2O3)、酸化インジウム(In2O3)あるいは酸化スズ(SnO2)などを添加した酸化物系の半導体を用いることも可能である。このような酸化物系の半導体膜を半導体層5に用いた場合、a−Si膜を用いた場合よりも、高いキャリア移動度の高性能なTFTを得ることができる。

【0080】

特に実施の形態2のAl配線膜201を、ソース電極7およびドレイン電極8に適用することにより、Ni、Pd、Ptを添加したAl合金である第1のAl合金層201aと、酸化物系の半導体膜5との界面で良好なコンタクト特性が得られるため、より高性能なTFTを得ることが可能である。

【符号の説明】

【0081】

101 Al配線膜、101a 第1のAl合金層、101b 第2のAl合金層、201 Al配線膜、201a 第1のAl合金層、201b 第2のAl合金層、201c 第3のAl合金層、100 基板、102 フォトレジスト、103 ノッチ、1 透明絶縁性基板、2 ゲート電極、3 補助容量電極、4 ゲート絶縁膜、5 半導体膜、6 オーミックコンタクト膜、7 ソース電極、8 ドレイン電極、9 チャネル部、10 層間絶縁膜、11 コンタクトホール、12 画素電極、GL ゲート線、SL ソース配線膜。

【技術分野】

【0001】

本発明は、アルミニウムを含む配線膜の構造および製造方法に関し、特に、液晶表示装置のアレイ基板などに設けられる薄膜トランジスタの電極に適用可能な配線膜に関する。

【背景技術】

【0002】

例えば液晶表示装置のアレイ基板(アクティブマトリクス基板)上に形成される、薄膜トランジスタの電極として用いられる配線膜の材料としては、アルミニウム(Al)が知られている。Alは電気抵抗が非常に低いため、従来より配線材料として一般的に用いられている。本明細書では、純Alに限らず、Al合金などAlを主成分とする材料から成る膜およびそれをパターニングして得た配線膜を、広義に「Al膜」および「Al配線膜」と称する。

【0003】

Al膜のパターン加工(パターニング)の手法としては、リン酸および硝酸系を含む薬液を用いたウェットエッチング法が一般的である。しかしその手法は等方性エッチングであるため、パターニングされたAl配線膜の側壁はほぼ垂直となる。それが原因となって、Al配線膜の上に形成する絶縁膜のステップカバレッジ特性が悪くなり、当該絶縁膜の上に形成した配線膜の断線や、当該絶縁膜の耐圧低下などの問題が生じていた。

【0004】

この問題を解決するために、Al膜をテーパー形状にエッチングする技術が提案されている(例えば、下記の特許文献1〜4)。しかしこれらの技術では、エッチングに用いる薬液(エッチング液)の組成がエッチング処理の進行や経時劣化に伴って変化すると、それに応じてテーパー形状のAl配線膜の側壁の傾斜が敏感に変動する。そのため、エッチング液の組成の管理が難しいという問題点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−122982号公報

【特許文献2】特開2001−77098号公報

【特許文献3】特開2003−127397号公報

【特許文献4】特開2007−157755号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したように、一般的なAl膜のウェットエッチング技術では、パターニングされたAl配線膜の側壁がほぼ垂直となる。そのため、Al配線膜上の絶縁膜のステップカバレッジ特性が悪くなり、絶縁膜の耐圧低下や上層の配線膜の断線などが生じやすく、製品の歩留まりが低下するという課題があった。

【0007】

特許文献1〜4において、Al配線膜をテーパー形状にするエッチング技術が提案されているが、所望のテーパー形状を安定して得るためにはエッチング液の組成を厳しく管理する必要がある。そのためには、例えばエッチング液の濃度を常時モニタする設備を導入したり、エッチング液の交換頻度を上げることなどの処置が必要となり、コストの増大を招くという課題があった。

【0008】

また、一般的なAl膜を、液晶表示装置用のアクティブマトリクス基板の薄膜トランジスタ(TFT)の電極として用いた場合、透明画素電極であるITO膜との界面反応により、TFTと画素電極とのコンタクト特性が著しく劣化する。そのためAl配線膜をアクティブマトリクス基板上の配線膜として適用することは困難であった。

【0009】

本発明は以上のような課題を解決するためになされたものであり、テーパー形状のAl配線膜を容易且つ安定して得ることが可能であり、また表示装置のアクティブマトリクス基板への適用が可能なAl配線膜の構造およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の局面に係る配線膜は、AlもしくはAl合金から成る第1層と、前記第1層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層とを含み、底部よりも上部の幅が狭いテーパー形状の断面を有するものである。

【0011】

本発明の第2の局面に係る配線膜は、Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層と、前記第1層上に配設され、窒素を含む第2のAl合金から成る第2層と、前記第2層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含む第3のAl合金から成る第3層とを含み、底部よりも上部の幅が狭いテーパー形状の断面を有するものである。

【0012】

本発明の第3の局面に係る配線膜の製造方法は、AlもしくはAl合金から成る第1層を形成する工程と、前記第1層上に、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層を形成する工程と、前記第2層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第2層をエッチングし、現像後の前記フォトレジストの下の前記第2層の端部を当該フォトレジストの端部よりも後退させる工程と、現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1および第2層を同時にエッチングしてパターニングすることによって、前記第1および第2層を含む配線膜を形成する工程とを備えるものである。

【0013】

本発明の第4の局面に係る配線膜の製造方法は、Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層を形成する工程と、前記第1層上に、前記第1のAl合金に窒素を添加した第2のAl合金から成る第2層を形成する工程と、前記第2層上に、前記第1のAl合金から成る第3層を形成する工程と、前記第3層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第3層をエッチングし、現像後の前記フォトレジストの下の前記第3層の端部を当該フォトレジストの端部よりも後退させる工程と、現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1、第2および第3層を同時にエッチングしてパターニングすることによって、前記第1、第2および第3層を含む配線膜を形成する工程とを備えるものである。

【発明の効果】

【0014】

本発明によれば、エッチング液の管理を従来よりも厳しくすることを必要とせずに、Al配線膜のテーパー形状を安定化させることができる。したがって、Al配線膜上に形成する絶縁膜のステップカバレッジ特性が改善され、耐圧の低下や上層の配線膜の断線の発生を抑制でき、製品の歩留まりが向上する。またNi、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第2層は、透明画素電極として用いられる酸化物の導電膜との間で、良好なコンタクト特性を得ることができるため、表示装置のアクティブマトリクス基板に設けられる薄膜トランジスタの電極にも適用が容易である。

【図面の簡単な説明】

【0015】

【図1】実施の形態1に係るAl配線膜の構成を示す断面図である。

【図2】実施の形態1に係るAl配線膜の製造工程図である。

【図3】実施の形態1に係るAl配線膜の製造工程図である。

【図4】実施の形態1に係るAl配線膜の製造工程図である。

【図5】Al合金におけるNi、Pd、Ptの組成比と、TMAH有機アルカリ性薬液に対するエッチングレートとの関係を示すグラフである。

【図6】実施の形態1に係るTFTアクティブマトリクス基板の主要部の構成を示す平面図である。

【図7】実施の形態1に係るTFTアクティブマトリクス基板の主要部の構成を示す断面図である。

【図8】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図9】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図10】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図11】実施の形態1に係るTFTアクティブマトリクス基板の製造工程図である。

【図12】実施の形態2に係るAl配線膜の構成を示す断面図である。

【図13】実施の形態2に係るAl配線膜の製造工程図である。

【図14】実施の形態2に係るAl配線膜の製造工程図である。

【図15】実施の形態2に係るAl配線膜の製造工程図である。

【図16】実施の形態2に係るTFTアクティブマトリクス基板の主要部の構成を示す断面図である。

【発明を実施するための形態】

【0016】

<実施の形態1>

図1は、実施の形態1に係るAl配線膜の構成を示す断面図である。図1に示すように、基板100上に形成された本実施の形態に係るAl配線膜101は、第1のAl合金層101aおよびその上の第2のAl合金層101bから成る二層構造であり、且つ、底部よりも上部の幅が狭いテーパー形状の断面を有している。

【0017】

第1のAl合金層101aは、Alを主成分とする層であり、Al合金に限らず純Alであってもよい。第2のAl合金層101bは、ニッケル(Ni)、パラジウム(Pd)および白金(Pt)のいずれか1以上の元素を含むAl合金から成る。なお、第1のAl合金層101aのAl合金と、第2のAl合金層101bのAl合金とは組成が異なるものとする。

【0018】

また、Al配線膜101の下地となっている基板100は、シリコン基板などの半導体基板でもよいし、表示装置のアクティブマトリクス基板に用いられるガラス基板などの絶縁基板でもよく、また、他の配線層上に設けられた層間絶縁膜であってもよい。

【0019】

以下、図1のAl配線膜101の製造方法を説明する。図2〜図4はその工程図である。

【0020】

まず、基板100上に、AlもしくはAl合金から成る第1のAl合金層101aを形成し、その上に、Ni、PdおよびPtのいずれか1以上の元素を含み、第1のAl合金層101aとは異なる組成のAl合金から成る第2のAl合金層101bを形成する(図2)。本実施の形態では、Arガスを用いたスパッタリング法により、第1のAl合金層101aとしてAlを200nmの厚さで成膜し、第2のAl合金層101bとしてAlに3mol%のNiを添加したAl合金を20nmの厚さで成膜した。

【0021】

その後、第2のAl合金層101b上に、写真製版技術を用いて所定パターンのフォトレジスト102を形成する(図3)。本実施の形態では、ノボラック樹脂系のポジ型フォトレジストを、スリットコータもしくはスピンコータにより約1.6μmの厚さで塗布し、フォトマスクを用いて露光した。その後、アルカリ性薬液を用いて現像することにより、所定パターンのフォトレジスト102が形成される。本実施の形態では、アルカリ性薬液として、水酸化テトラメチルアンモニウム(TMAH)を2.4重量%含む有機アルカリ系の現像液(液温23℃)を用いた。

【0022】

ここで、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金は、アルカリ性薬液によりエッチングされるので、フォトレジスト102の現像工程では、フォトレジスト102から露出した第2のAl合金層101bがエッチングされる。本実施の形態で用いた、Niを3mol%含む第2のAl合金層101b(厚さ20nm)は、TMAH有機アルカリ現像液に約60nm/minの速さでエッチングされる。そのためフォトレジスト102の現像が完了した後に、その現像処理を20秒間延長すれば、フォトレジスト102から露出した部分の第2のAl合金層101bは除去される。

【0023】

そして、さらに現像処理を延長すると、フォトレジスト102の下の第2のAl合金層101bは、横方向に(膜の面内方向)にエッチングされ、図3のように、第2のAl合金層101bの幅がフォトレジスト102の幅よりも狭くなる。つまり、第2のAl合金層101bの端部がフォトレジスト102の端部よりも後退する。

【0024】

一方、Alから成る第1のAl合金層101aは、TMAHを含む有機アルカリ現像液には殆どエッチングされない。したがって、フォトレジスト102と第1のAl合金層101aとの間には、第2のAl合金層101bの端部が後退したことによるアンダーカット状のノッチ103が形成される。

【0025】

その後、フォトレジスト102をマスクとして用いるウェットエッチングにより、第1のAl合金層101aおよび第2のAl合金層101bを同時にエッチングしてパターニングすることにより、所定パターンのAl配線膜101を形成する(図4)。本実施の形態では、当該ウェットエッチングに、PAN系(リン酸・酢酸・硝酸系)のエッチング液を用いた。

【0026】

このとき、フォトレジスト102の下がノッチ形状となっているため、エッチング処理が行われている間、第2のAl合金層101bの端部と第2のAl合金層101bの上面のエッチングが等方的に行われる。つまり、第2のAl合金層101bの端部がさらに後退しながら、第1のAl合金層101aの上面がエッチングされるため、Al配線膜101の側壁に傾斜ができ、Al配線膜101は底部よりも上部の幅が狭いテーパー形状となる。

【0027】

最後に、フォトレジスト102を除去することにより、図1に示したAl配線膜101が完成する。

【0028】

本実施の形態のAl配線膜101はテーパー形状であるため、その上に絶縁膜を形成する場合に良好なステップカバレッジ特性を得ることができる。よって当該絶縁膜の耐圧低下や、上層の配線膜の断線を防止でき、製品の歩留まりの向上に寄与できる。

【0029】

またAl配線膜101をテーパー形状にパターニングする工程を、第1のAl合金層101aおよび第2のAl合金層101bの等方的なエッチングで実施できるため、Al配線膜101のテーパー形状(側壁の傾斜)はエッチング液の組成変化の影響を殆ど受けない。したがって、エッチング液の管理を従来よりも厳しくすることを必要とせずに、容易に所定のテーパー形状のAl配線膜101を安定して得ることができる。よってエッチング液の管理にかかるコストの上昇は伴わない。

【0030】

本実施の形態では、第2のAl合金層101bとして、Niを3mol%含むAl合金を用いたが、本発明の適用はこれに限定されるものではない。第2のAl合金層101bは、Ni、Pd、Ptのいずれか1以上を元素が添加されたAl合金膜であればよい。Ni、Pd、Ptは、周期律の10族に属する元素である。本発明者らは実験により、それらの元素をAlに適量添加することにより、そのAl合金におけるアルカリ性薬液に対するエッチングレート(エッチング速度)が速くなる効果が得られることを確認している。

【0031】

図5は、AlにNi、Pd、Ptのいずれかを添加したAl合金における、Ni、Pd、Ptの組成比(添加量)と、TMAH有機アルカリ性薬液によるエッチングレートとの関係を示すグラフである。エッチングレートは、TMAHを2.4重量%含む有機アルカリ現像液(液温23℃)中で、Al合金をエッチングした場合の値である。

【0032】

図5に示すように、Al合金におけるNi、Pd、Ptの組成比が0.5mol%の場合、純Alの場合(組成比が0mol%)に対してエッチングレートは5倍以上になる。またNi、Pd、Ptの組成比が1mol%以上になるとエッチングレートはほぼ飽和する。

【0033】

Ni、Pd、Ptの組成比が0.5mol%より少ない領域では、エッチングレートの変化が大きく、エッチング量の制御が困難になること、並びに、エッチングレートが純Alの場合の5倍以上あれば本発明の効果を充分に得ることができることから、Ni、Pd、Ptの添加量は0.5mol%以上とするのが好ましい。さらに、エッチングレートの安定性の観点からは、1mol%以上とするのがより好ましい。

【0034】

一方、Ni、Pd、Ptの添加量が10mol%を超えると、Al膜中にAlNi、AlPd、およびAlPtの化合物相が析出する割合が多くなり、これがアルカリ現像液でエッチング残となってエッチング不良を引き起こす原因となる場合がある。すなわち、Alに添加するNi、Pd、およびPtの添加総量は10mol%以下とするのが好ましい。

【0035】

また本実施の形態では、エッチング液として、TMAHの濃度が2.4重量%の有機アルカリ現像液を用いたが、TMAHの濃度は、例えば液温が10℃から50℃までの間において、0.2重量%以上、25重量%以下の範囲であることが好ましい。TMAHの濃度が0.2重量%未満では、Ni、Pd、Ptを含むAl合金のエッチングレートが著しく低下してエッチングが困難となる。一方、TMAH濃度が25重量%を超えると、フォトレジストに与えるダメージが大きくなり、パターン不良を起こすことが懸念される。

【0036】

また本実施の形態では、第1のAl合金層101aの膜厚を200nm、その上の第2のAl合金層101bの膜厚を20nmとしたが、それらの膜厚はこれに限定されることはない。本発明者らの実験によれば、第2のAl合金層101bの膜厚が40nm以下であれば、Al配線膜101がほぼ滑らかなテーパー形状に加工されることが確認できた。第2のAl合金層101bの膜厚が40nmを超えると、第1のAl合金層101aの部分と第2のAl合金層101bの部分とがそれぞれ独立した形状となる階段状になり、Al配線膜101上に絶縁膜を形成したときのステップカバレッジ特性の劣化が見られた。よって、第1のAl合金層101aの膜厚が200nmの場合、第2のAl合金層101bの膜厚は40nm以下が好ましい。つまり、第2のAl合金層101bは、第1のAl合金層101aの膜厚の1/5以下であることが望ましい。

【0037】

ここで、図1のAl配線膜101の具体的な適用例として、液晶表示装置のTFTアクティブマトリクス基板に適用した例を説明する。一般に、TFTアクティブマトリクス基板は、透明絶縁性基板上に、透明電極である画素電極とそれに画像信号を供給するスイッチング素子である薄膜トランジスタ(TFT)とが、マトリクス状に配置された複数の画素ごとに設けられ、さらに、各TFTに画像信号を供給するためのソース配線SLや、各TFTに駆動信号を供給するためのゲート線GLを備えた構造となっている。

【0038】

図6は、実施の形態1に係るTFTアクティブマトリクス基板の主要部(1つの画素領域)の構成を示す平面図であり、図7はそのA−B線に沿った断面図である。図7の如く、当該TFTアクティブマトリクス基板は、透明絶縁性基板1上に、ゲート電極2、ゲート絶縁膜4、半導体膜5、オーミックコンタクト膜6、ソース電極7およびドレイン電極8により構成されるTFTと、当該TFTのドレイン電極8に接続された透明性導電膜である画素電極12と、補助容量電極3とを備えている。

【0039】

半導体膜5とソース電極7およびドレイン電極8との間に介在するオーミックコンタクト膜6は、シリコン(Si)に不純物を添加した低抵抗層である。半導体膜5におけるソース電極7とドレイン電極8との間の領域が、TFTのチャネルが形成されるチャネル部9となる。透明絶縁性基板1上の全面には、TFTのチャネル部9を保護する層間絶縁膜10が設けられ、画素電極12は、層間絶縁膜10に形成されたコンタクトホール11を通してドレイン電極8に接続する。また図6に示すように、ソース電極7はそれが接続するソース配線SLと一体的に形成されており、ゲート電極2はそれが接続するゲート線GLと一体的に形成されている。

【0040】

図6および図7の例では、図1に示したAl配線膜101を、TFTアクティブマトリクス基板上のゲート電極2、補助容量電極3、ソース電極7およびドレイン電極8に適用している。すなわち、ゲート電極2は、第1のAl合金層2aと第2のAl合金層2bとから成る二層構造であり、補助容量電極3は、第1のAl合金層3aと第2のAl合金層3bとから成る二層構造である。同様に、ソース電極7は、第1のAl合金層7aと第2のAl合金層7bとから成る二層構造であり、ドレイン電極8は、第1のAl合金層8aと第2のAl合金層8bとから成る二層構造である。

【0041】

第1のAl合金層2a,3a,7a,8aは、それぞれ図1の第1のAl合金層101aと同様に、AlもしくはAl合金から成る。第2のAl合金層2b,3b,7b,8bは、それぞれ図1の第1のAl合金層101aと同様に、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。

【0042】

以下、図6および図7に示したTFTアクティブマトリクス基板の製造方法を説明する。図8〜図11はその工程図である。

【0043】

まず、ガラス基板などの透明絶縁性基板1を洗浄液または純水を用いて洗浄し、その上に、図2〜図4を用いて説明した手法により、テーパー形状のゲート電極2及びそれが接続するゲート線GL、並びに補助容量電極3を形成する(図8)。

【0044】

次に、ゲート絶縁膜4、半導体膜5となるSi膜、オーミックコンタクト膜6となるn+型Si膜(n型不純物を高濃度に添加したSi膜)を順次成膜し、Si膜およびn+型Si膜を写真製版技術を用いてパターニングすることで、ゲート絶縁膜4上に半導体膜5およびオーミックコンタクト膜6から成るTFTの半導体パターンを形成する(図9)。なお、この時点では、オーミックコンタクト膜6はソース側とドレイン側に分離されていない。

【0045】

本実施の形態では図9の工程において、まず化学的気相成膜(CVD)法により、約300℃の基板加熱条件下で、ゲート絶縁膜4として窒化シリコン(SiN)膜を400nmの厚さで成膜した。その後、半導体膜5となるSi膜として、アモルファスシリコン(a−Si)を150nmの厚さで成膜し、さらにオーミックコンタクト膜6となるn+型Si膜として、リン(P)を不純物として添加したa−Si膜を50nmの厚さで成膜した。そして、ノボラック樹脂系のポジ型フォトレジストをスリットコータもしくはスピンコータにより約1.6μmの厚さで塗布し、その後、フォトマスクを用いて露光を行った。そして、TMAHを含む有機アルカリ性薬液の現像液を用いてフォトレジストの現像を行い、半導体膜5のパターンのフォトレジストパターンを形成した。そしてそのフォトレジストパターンをマスクとするフッ素系ガスを用いたドライエッチングにより、a−Si膜とn+型s−Si膜をパターニングし、半導体膜5およびオーミックコンタクト膜6から成るTFTの半導体パターンを形成した。さらに、アミン系の剥離液を用いてフォトレジストパターンを剥離除去した。

【0046】

次に、ゲート絶縁膜4、半導体膜5およびオーミックコンタクト膜6の上に、図2〜図4を用いて説明した手法により、テーパー形状のソース電極7、ドレイン電極8およびソース電極7が接続するソース配線SLを形成する(図10)。

【0047】

ここで、ソース電極7およびドレイン電極8のパターニングに用いたフォトレジストパターンを除去する前に、さらにそれをマスクにして、例えば塩素(Cl)を含むガスを用いたドライエッチングにより、オーミックコンタクト膜6をエッチングする。これにより、オーミックコンタクト膜6がソース側とドレイン側に分離される。このときオーミックコンタクト膜6が除去された領域の半導体膜5の部分が、TFTのチャネル部9となる。フォトレジストパターンはその後除去する。

【0048】

次に、層間絶縁膜10として、窒化シリコン(SiNx)膜を200℃以上の成膜温度で成膜する。本実施の形態では、化学的気相成膜(CVD)法を用い、約300℃の基板加熱条件下で、SiN膜を300nmの厚さで成膜した。

【0049】

その後、写真製版技術により、コンタクトホール11の形成領域が開口されたフォトレジストパターンを形成し、それをマスクとしてフッ素系ガスを用いたドライエッチングにより、層間絶縁膜10にコンタクトホール11を形成する。

【0050】

最後に、コンタクトホール11内を含む層間絶縁膜10上に透明導電性膜を成膜し、それをパターニングすることで、画素電極12を形成する(図11)。本実施の形態では、透明導電性膜として、IZO(酸化インジウム(In2O3)−酸化亜鉛(ZnO))を、Arガスを用いたスパッタリング法で100nmの厚さで成膜した。その上に、写真製版技術によりフォトレジストパターンを形成し、これをマスクとしてシュウ酸系溶液でウェットエッチングして画素電極12を形成した。

【0051】

以上の工程により、図6および図7に示した構成のTFTアクティブマトリクス基板が完成する。

【0052】

図示は省略するが、完成したTFTアクティブマトリクス基板の表面に、液晶を配列させるためのポリイミド等からなる配向膜や、カラーフィルタ等が配設された対向基板との間隔を確保するスペーサーを形成し、対向基板とを貼り合わせて両基板の間に液晶を注入して封止することで液晶表示パネルが形成される。その液晶表示パネルの外側に、偏光板、位相差板およびバックライトユニット等を配設することによって液晶表示装置が組み立てられる。

【0053】

本実施の形態のように、図1のAl配線膜101を、TFTアクティブマトリクス基板のゲート電極2、補助容量電極3、ソース電極7およびドレイン電極8に適用することにより、ゲート絶縁膜4や層間絶縁膜10のステップカバレッジ特性が改善され、TFTアクティブマトリクス基板における耐圧低下や断線の発生を抑えることができる。

【0054】

ここでは、図1のAl配線膜101を、ゲート電極2および補助容量電極3の配線層と、ソース電極7およびドレイン電極8の配線層の両方に適用したが、それらのいずれか片方のみに適用してもよい。

【0055】

特に、図1のAl配線膜101をソース電極7およびドレイン電極8に適用する場合、その下面に接触するオーミックコンタクト膜6との界面で良好なコンタクト特性を得るために、第1のAl合金層7aには、ネオジム(Nd)、ランタン(La)、ガドリニウム(Gd)などの希土類金属元素を添加したAl合金膜を用いることが好ましい。

【0056】

さらに画素電極12は、ソース電極7の第2のAl合金層7bに接続される。第2のAl合金層7bのAl合金膜にはNi、Pd、Ptの添加元素が含まれるが、層間絶縁膜10などを高温成膜する際にこれらの添加元素が表層に凝集して析出するため、画素電極12に用いられたIZOやITO等の酸化物導電膜とのコンタクト特性が良好となるという効果も得られる。

【0057】

<実施の形態2>

図12は、実施の形態2に係るAl配線膜の構成を示す断面図である。図12に示すように、基板100上に形成された本実施の形態に係るAl配線膜201は、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cがこの順に積層して成る三層構造であり、且つ、底部よりも上部の幅が狭いテーパー形状の断面を有している。

【0058】

第1のAl合金層201aは、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。第2のAl合金層201bは、窒素(N)を含むAl合金から成る。第3のAl合金層201cは、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る。第1のAl合金層201aと第3のAl合金層201cとは同一の組成でもよい。また第2のAl合金層201bは、第1のAl合金層201aまたは第3のAl合金層201cと同じAl合金に窒素を添加したものでもよい。

【0059】

Al配線膜201の下地となっている基板100は、シリコン基板などの半導体基板でもよいし、アクティブマトリクス基板に用いられるガラス基板などの絶縁基板でもよく、また、他の配線層上に設けられた層間絶縁膜であってもよい。

【0060】

以下、図12のAl配線膜201の製造方法を説明する。図13〜図15はその工程図である。

【0061】

まず、基板100上に、Arガスを用いたスパッタリング法により、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第1のAl合金層201a、Al合金膜を窒化させた第2のAl合金層201b、および、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第3のAl合金層201cを順次成膜して、三層構造を形成する(図13)。

【0062】

本実施の形態では、製造工程の簡略化の観点から、第1のAl合金層201aと第3のAl合金層201cは同一組成のAl合金とし、第2のAl合金層201bは、それと同じAl合金を窒化させたものを用いた。この場合、上記のスパッタリング工程において、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cの形成を、一貫して同一のターゲットを用いたスパッタリング法で行うことができ、第2のAl合金層201bを形成するときに、Arガスに窒素ガスを混合させて反応性スパッタリングを行うだけでよい。そのため、製造コストの低減および生産性の向上が期待できる。

【0063】

第1のAl合金層201a、第2のAl合金層201b、第3のAl合金層201cそれぞれにおけるNi、Pd、Ptの添加量は、実施の形態1に係る第2のAl合金層101bと同様に、0.5mol%以上10mol%以下であることが好ましい(より好ましくは1mol%以上10mol%以下)。

【0064】

第2のAl合金層201bは、有機アルカリ現像液に対するエッチングレートが低い層である。Al合金は、窒素(N)原子を添加することにより、アルカリ現像液に対するエッチングレートが下がる。第2のAl合金層201bのエッチングレートを充分に(第1のAl合金層201aおよび第3のAl合金層201cのエッチングレートの1/5以下に)低下させるために、第2のAl合金層201bにおける窒素(N)原子の添加量は、10mol%以上とすることが好ましい。

【0065】

但し、N原子の添加量を過度に多くすると、第2のAl合金層201bが導電性が損なわれるため、その添加量は、第2のAl合金層201bが導電性を有する範囲にとどめるのが好ましい。半導体デバイスの配線膜として一般的に用いられているTi、Cr、Mo、Ta、Wやこれらの合金を基準として考え、第2のAl合金層201bの比抵抗値の上限を200μΩcmとすると、N原子は40mol%以下とすることが好ましい。

【0066】

第1のAl合金層201a、第2のAl合金層201b、第3のAl合金層201cから成る三層構造を形成した後、第3のAl合金層201c上に、写真製版技術を用いて所定パターンのフォトレジスト102を形成する(図14)。本実施の形態では、ノボラック樹脂系のポジ型フォトレジストを塗布・露光し、TMAH有機アルカリ性薬液を用いて現像することで、フォトレジスト102を形成した。

【0067】

ここで、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金は、TMAH有機アルカリ性薬液によりエッチングされるので、フォトレジスト102の現像処理時間を延長することにより、フォトレジスト102から露出した第3のAl合金層201cがエッチングされる。その結果、フォトレジスト102の下の第3のAl合金層201cは、横方向に(膜の面内方向)にエッチングされ、フォトレジスト102よりも幅が狭くなる。つまり、第3のAl合金層201cの端部がフォトレジスト102の端部よりも後退する。

【0068】

一方、窒化されたAl合金である第2のAl合金層201bは、TMAH有機アルカリ性薬液に対する耐性が高いため、殆どエッチングされない。したがって、フォトレジスト102と第2のAl合金層201bとの間には、図14のように、第3のAl合金層201cの端部が後退したことによるアンダーカット状のノッチ103が形成される。

【0069】

その後、フォトレジスト102をマスクとして用いるウェットエッチングにより、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cを同時にエッチングしてパターニングすることにより、所定パターンのAl配線膜201を形成する(図15)。本実施の形態では、当該ウェットエッチングに、PAN系(リン酸・酢酸・硝酸系)のエッチング液を用いた。

【0070】

このとき、フォトレジスト102の下がノッチ形状となっているため、エッチング処理が行われている間、第3のAl合金層201cの端部と、第2のAl合金層201bおよび第1のAl合金層201aの上面のエッチングが等方的に行われる。つまり、第3のAl合金層201cの端部がさらに後退しながら、第2のAl合金層201bおよび第1のAl合金層201aの上面がエッチングされるため、Al配線膜201の側壁に傾斜ができ、Al配線膜201は底部よりも上部の幅が狭いテーパー形状となる。

【0071】

最後に、フォトレジスト102を除去することにより、図12に示したAl配線膜201が完成する。

【0072】

本実施の形態のAl配線膜201はテーパー形状であるため、その上に絶縁膜を形成する場合に良好なステップカバレッジ特性を得ることができる。よって当該絶縁膜の耐圧の低下や、上層の配線膜の断線が防止でき、製品の歩留まりの向上に寄与できる。

【0073】

またAl配線膜201をテーパー形状にパターニングする工程を、第1のAl合金層201a、第2のAl合金層201bおよび第3のAl合金層201cを等方的にエッチングすることで実施できるため、Al配線膜201のテーパー形状(側壁の傾斜)はエッチング液の組成変化の影響を殆ど受けない。したがって、エッチング液の管理を従来よりも厳しくすることを必要とせずに、容易に所定のテーパー形状のAl配線膜201を安定して得ることができる。よってエッチング液の管理にかかるコストの上昇も抑えることができる。

【0074】

本実施の形態では、Al配線膜201を滑らかなテーパー状にするために、第3のAl合金層201cの膜厚は、第1のAl合金層201aと第3のAl合金層201cを合わせた膜厚の1/5以下にすることが望ましい。それにより、フォトレジスト102の現像工程後のノッチ形状および、Al配線膜201のパターニング後のテーパー形状を最適化できる。

【0075】

実施の形態2に係る三層構造のAl配線膜201は、実施の形態1のAl配線膜101と同様に、図6および図7に示したTFTアクティブマトリクス基板のゲート電極2、補助容量電極3、ソース電極7、ドレイン電極8のそれぞれに対して適用可能である。

【0076】

また実施の形態1のAl配線膜101と実施の形態2のAl配線膜201とを組み合わせて使用することも可能である。例えば図16は、ゲート電極2および補助容量電極3の配線層に実施の形態1のAl配線膜101を適用し、ソース電極7およびドレイン電極8の配線層に実施の形態2のAl配線膜201を適用したTFTアクティブマトリクス基板の構成を示している。

【0077】

図16において、ゲート電極2および補助容量電極3は、AlもしくはAl合金から成る第1層(第1のAl合金層2a,3b)と、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第2層(第2のAl合金層2b,3b)との二層構造である。一方、ソース電極7およびドレイン電極8は、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第1層(第1のAl合金層71a,81a)と、窒素を含むAl合金から成る第2層(第2のAl合金層71b,81b)と、Ni、PdおよびPtのいずれか1以上の元素を含むAl合金から成る第3層(第3のAl合金層71c,81c)との三層構造である。

【0078】

特に、実施の形態2のAl配線膜201をソース電極7およびドレイン電極8に適用した場合、それらの下層の第1のAl合金層71a,81aと、上層の第3のAl合金層71c,81cが、Ni、Pd、Ptの10族遷移元素を添加したAl合金であるので、ソース電極7およびドレイン電極8の下面に接続するオーミックコンタクト膜6との界面、さらにドレイン電極8の上面に接続する画素電極12(IZOやITO等の酸化物導電膜)との界面において、良好なコンタクト特性を得ることができる。

【0079】

なお、上で説明したTFTアクティブマトリクス基板の半導体膜5は、a−Si膜として説明したが、例えば、酸化亜鉛(ZnO)系の半導体や、酸化亜鉛(ZnO)に酸化ガリウム(Ga2O3)、酸化インジウム(In2O3)あるいは酸化スズ(SnO2)などを添加した酸化物系の半導体を用いることも可能である。このような酸化物系の半導体膜を半導体層5に用いた場合、a−Si膜を用いた場合よりも、高いキャリア移動度の高性能なTFTを得ることができる。

【0080】

特に実施の形態2のAl配線膜201を、ソース電極7およびドレイン電極8に適用することにより、Ni、Pd、Ptを添加したAl合金である第1のAl合金層201aと、酸化物系の半導体膜5との界面で良好なコンタクト特性が得られるため、より高性能なTFTを得ることが可能である。

【符号の説明】

【0081】

101 Al配線膜、101a 第1のAl合金層、101b 第2のAl合金層、201 Al配線膜、201a 第1のAl合金層、201b 第2のAl合金層、201c 第3のAl合金層、100 基板、102 フォトレジスト、103 ノッチ、1 透明絶縁性基板、2 ゲート電極、3 補助容量電極、4 ゲート絶縁膜、5 半導体膜、6 オーミックコンタクト膜、7 ソース電極、8 ドレイン電極、9 チャネル部、10 層間絶縁膜、11 コンタクトホール、12 画素電極、GL ゲート線、SL ソース配線膜。

【特許請求の範囲】

【請求項1】

AlもしくはAl合金から成る第1層と、

前記第1層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層とを含み、

底部よりも上部の幅が狭いテーパー形状の断面を有する

ことを特徴とする配線膜。

【請求項2】

前記第2層の厚さは、前記第1層の厚さの5分の1以下である

請求項1記載の配線膜。

【請求項3】

前記第2層のAl合金は、Ni、PdおよびPtのいずれか1以上の元素を0.5mol%以上、10mol%以下含む

請求項1または請求項2記載の配線膜。

【請求項4】

酸化物の導電膜から成る画素電極と、

前記画素電極に接続したスイッチング素子とを備えるアクティブマトリクス基板であって、

前記スイッチング素子は、請求項1から請求項3のいずれか一項記載の配線膜を電極として有する薄膜トランジスタであり、

前記電極としての前記配線層の前記第2層が、前記画素電極に接続している

ことを特徴とするアクティブマトリクス基板。

【請求項5】

Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層と、

前記第1層上に配設され、窒素を含む第2のAl合金から成る第2層と、

前記第2層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含む第3のAl合金から成る第3層とを含み、

底部よりも上部の幅が狭いテーパー形状の断面を有する

ことを特徴とする配線膜。

【請求項6】

前記第1のAl合金と第3のAl合金とは同一の組成である

請求項5記載の配線膜。

【請求項7】

前記第1、第2および第3のAl合金それぞれは、Ni、PdおよびPtのいずれか1以上の元素を0.5mol%以上、10mol%以下含む

請求項5または請求項6記載の配線膜。

【請求項8】

酸化物の導電膜から成る画素電極と、

前記画素電極に接続したスイッチング素子とを備えるアクティブマトリクス基板であって、

前記スイッチング素子は、請求項5から請求項7のいずれか一項記載の配線膜を電極として有する薄膜トランジスタであり、

前記電極としての前記配線層の前記第3層が、前記画素電極に接続している

ことを特徴とするアクティブマトリクス基板。

【請求項9】

AlもしくはAl合金から成る第1層を形成する工程と、

前記第1層上に、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層を形成する工程と、

前記第2層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、

アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第2層をエッチングし、現像後の前記フォトレジストの下の前記第2層の端部を当該フォトレジストの端部よりも後退させる工程と、

現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1および第2層を同時にエッチングしてパターニングすることによって、前記第1および第2層を含む配線膜を形成する工程とを備える

ことを特徴とする配線膜の製造方法。

【請求項10】

Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層を形成する工程と、

前記第1層上に、前記第1のAl合金に窒素を添加した第2のAl合金から成る第2層を形成する工程と、

前記第2層上に、前記第1のAl合金から成る第3層を形成する工程と、

前記第3層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、

アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第3層をエッチングし、現像後の前記フォトレジストの下の前記第3層の端部を当該フォトレジストの端部よりも後退させる工程と、

現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1、第2および第3層を同時にエッチングしてパターニングすることによって、前記第1、第2および第3層を含む配線膜を形成する工程とを備える

ことを特徴とする配線膜の製造方法。

【請求項1】

AlもしくはAl合金から成る第1層と、

前記第1層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層とを含み、

底部よりも上部の幅が狭いテーパー形状の断面を有する

ことを特徴とする配線膜。

【請求項2】

前記第2層の厚さは、前記第1層の厚さの5分の1以下である

請求項1記載の配線膜。

【請求項3】

前記第2層のAl合金は、Ni、PdおよびPtのいずれか1以上の元素を0.5mol%以上、10mol%以下含む

請求項1または請求項2記載の配線膜。

【請求項4】

酸化物の導電膜から成る画素電極と、

前記画素電極に接続したスイッチング素子とを備えるアクティブマトリクス基板であって、

前記スイッチング素子は、請求項1から請求項3のいずれか一項記載の配線膜を電極として有する薄膜トランジスタであり、

前記電極としての前記配線層の前記第2層が、前記画素電極に接続している

ことを特徴とするアクティブマトリクス基板。

【請求項5】

Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層と、

前記第1層上に配設され、窒素を含む第2のAl合金から成る第2層と、

前記第2層上に配設され、Ni、PdおよびPtのいずれか1以上の元素を含む第3のAl合金から成る第3層とを含み、

底部よりも上部の幅が狭いテーパー形状の断面を有する

ことを特徴とする配線膜。

【請求項6】

前記第1のAl合金と第3のAl合金とは同一の組成である

請求項5記載の配線膜。

【請求項7】

前記第1、第2および第3のAl合金それぞれは、Ni、PdおよびPtのいずれか1以上の元素を0.5mol%以上、10mol%以下含む

請求項5または請求項6記載の配線膜。

【請求項8】

酸化物の導電膜から成る画素電極と、

前記画素電極に接続したスイッチング素子とを備えるアクティブマトリクス基板であって、

前記スイッチング素子は、請求項5から請求項7のいずれか一項記載の配線膜を電極として有する薄膜トランジスタであり、

前記電極としての前記配線層の前記第3層が、前記画素電極に接続している

ことを特徴とするアクティブマトリクス基板。

【請求項9】

AlもしくはAl合金から成る第1層を形成する工程と、

前記第1層上に、Ni、PdおよびPtのいずれか1以上の元素を含み前記第1層とは異なる組成のAl合金から成る第2層を形成する工程と、

前記第2層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、

アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第2層をエッチングし、現像後の前記フォトレジストの下の前記第2層の端部を当該フォトレジストの端部よりも後退させる工程と、

現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1および第2層を同時にエッチングしてパターニングすることによって、前記第1および第2層を含む配線膜を形成する工程とを備える

ことを特徴とする配線膜の製造方法。

【請求項10】

Ni、PdおよびPtのいずれか1以上の元素を含む第1のAl合金から成る第1層を形成する工程と、

前記第1層上に、前記第1のAl合金に窒素を添加した第2のAl合金から成る第2層を形成する工程と、

前記第2層上に、前記第1のAl合金から成る第3層を形成する工程と、

前記第3層上にフォトレジストを塗布し、フォトマスクを用いて露光する工程と、

アルカリ性薬液を用いて、露光後の前記フォトレジストを現像すると共に前記第3層をエッチングし、現像後の前記フォトレジストの下の前記第3層の端部を当該フォトレジストの端部よりも後退させる工程と、

現像後の前記フォトレジストをマスクとして用いるウェットエッチングにより、前記第1、第2および第3層を同時にエッチングしてパターニングすることによって、前記第1、第2および第3層を含む配線膜を形成する工程とを備える

ことを特徴とする配線膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−54281(P2013−54281A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193849(P2011−193849)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]