配線部材、および、電子素子の製造方法と、それを用いた配線部材、積層配線、電子素子、電子素子アレイ及び表示装置。

【課題】印刷法による少ない工程数のメリットを生かしつつ、より微細であり、絶縁性の低下がなく、導電部寸法精度の高い、配線部材および電子素子の製造方法を提供することを目的とする。また、配線部材、積層配線、電子素子、電子素子アレイ及び表示装置を提供することを目的とする

【解決手段】基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に凹部を形成する工程、凹部に導電性インクを塗布して導電部を形成する工程、を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法、電子素子の製造方法、及び、それにより得られた配線部材、電子素子を提供する。また、電子素子アレイ及び表示装置を提供する。

【解決手段】基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に凹部を形成する工程、凹部に導電性インクを塗布して導電部を形成する工程、を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法、電子素子の製造方法、及び、それにより得られた配線部材、電子素子を提供する。また、電子素子アレイ及び表示装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線部材、および、電子素子の製造方法と、それを用いた配線部材、積層配線、電子素子、電子素子アレイ及び表示装置に関する。

【背景技術】

【0002】

従来、半導体素子や電子回路等に使われる配線、電極等の形成にはフォトリソグラフィ法が用いられている。フォトリソグラフィ法は、真空装置やステッパーに代表される精度の高い露光機を用いるため、高価な設備を必要とする。さらには、工程が複雑で工程数も多く、また材料使用効率も低いため製造コストが高いという問題があった。

【0003】

そこで、製造コストを低減する方法としてプリンテッド・エレクトロニクス技術が注目されている。これは、金属微粒子に代表される機能性インクやペーストを直接基材に印刷して導電パターンを形成する技術であり、種々の印刷法を用いた方法が提案されている。

【0004】

プリンテッド・エレクトロニクス技術の具体的な例としては、インクジェット法(液滴吐出法)をもちいたパターニング法が挙げられる。これは、微粒子を分散させた液体(インク)をインクジェット法により直接基板に塗布し、その後熱処理やレーザー光照射による硬化工程を行うことにより導電膜パターンを形成するものである。この方法では、プロセスが簡略化されるとともに、材料使用効率も向上し、フォトリソグラフィ法で用いるフォトレジストのようなパターニングのためだけの材料も必要がなく、製造コストが低減できるというメリットがある。

【0005】

しかし、従来のインクジェット法では、吐出した液滴が着弾後に広がるため、微細なパターンを形成することが難しく、近年のデバイスの高密度化や、それを構成する配線・電極の高密度化、微細化の要求に対応することが困難であった。

【0006】

また、インクジェット法ではパターンエッジ部がパターン中央部に比べ厚くなる、いわゆるコーヒーステイン現象と呼ばれる現象が発生することが知られている。このため、上層に絶縁膜を介して積層配線を形成する際や、上層にゲート絶縁膜を介して薄膜トランジスタの電極を形成する際に、絶縁不良の問題が発生する場合があり問題があった。

【0007】

そこで、これらの問題を解決するため、各種検討がなされてきた。

【0008】

特許文献1には、配線の形成領域を区画するバンクを形成し、機能液を塗布する基板表面部分については親水性を高め、バンク表面については撥液化を施す方法が開示されている。係る方法によれば、バンクによって囲まれ親水性化した領域にインクジェット法で配線パターンインクを含む機能液を吐出することで、インクの飛翔径よりも幅が狭い配線パターンを形成することができる。

【0009】

しかしながら、係る方法では、バンク形成工程、親水化処理工程、撥水化処理工程等、多くの工程を必要とする。さらには、真空プロセスも必要であり、インクジェット法による工程数削減の効果を損なうこととなる。

【0010】

一方、特許文献2、3には、導電性パターンと同じ形態の凹部をレーザーアブレーション法又はエッチングによりベース部材に形成し、その凹部に導電性材料を塗布することで導電パターンや、薄膜トランジスタを形成することが開示されている。

【0011】

しかしながら、エッチングにより凹部を形成する場合、滴下量と表面処理により線幅と深さを制御しているため、微細なパターン形成は困難である。また、ウェットエッチングであることから、その効率性やパターン制御性に課題がある。

【0012】

一方、レーザーアブレーション法により凹部を形成する場合は、その幅は幅広いパターンから微細パターンまでの形成が可能であり、比較的効率性も高い。しかしながら、プラスチック基板や絶縁膜からなるベース材をレーザーアブレーションで加工し、表面処理を行った場合、ベース材表面に残渣が発生する問題がある。また、レーザーアブレーション法による深さ制御に関しては、パルスレーザーをスキャンして使用するため、深さにバラツキが発生する場合があり、深さ制御が課題となる。

【0013】

先に、本発明者らは、特許文献4において、エネルギーの付与によって臨界表面張力が変化する濡れ性変化材料を用い、印刷法が適用できて簡便に微細パターンが形成できる積層構造体を提案した。係る発明においては、まず、基板表面の濡れ性変化層にフォトマスクを用いた一括露光により高表面エネルギー領域と低表面エネルギー領域を形成する。次いで、高表面エネルギー領域に親水性のインクをインクジェットで滴下することでパターンを形成するものである。係る方法によれば、通常のインクジェット印刷に対して、露光の1工程のみの追加で微細なパターン形成が可能となる。ただし、この場合、導電層を形成する表面は略平面であるため、非常に微細なパターンにおいては、導電パターンに欠陥が生じる場合があり、更なる改善が求められていた。

【0014】

そしてさらに、特許文献5には、紫外線照射により、5nm以上、濡れ性制御膜の膜厚の10%以下の膜厚減少による凹部が形成される旨開示されている。しかしながら、表面エネルギーの変化と凹部の深さは、共に紫外線の照射量により制御されている。このため、深い凹部を形成するためには長時間の紫外線照射が必要なところ、表面エネルギーは少しの照射量で目的とする程度に変化するため、表面エネルギーと凹部の深さを同時に目的の値とすることが難しいという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記の課題に鑑み、印刷による少ない工程数のメリットを生かしつつ、より微細であり、絶縁性の低下がなく、導電部の線幅、厚さの精度の高い、配線部材の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記課題を解決するため、本発明は基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、前記凹部に導電性インクを塗布して導電部を形成する工程、を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法を提供する。

【発明の効果】

【0017】

本発明によれば、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に導電部を形成するための凹部を形成している。このため、レーザーを照射した凹部は濡れ性が変化しており、導電性インクを塗布する際に目的とする凹部にのみ導電性インクを配置することが可能になる。また、凹部の形成と、濡れ性の変化を同一工程内で行うことができるため、工程数の増加をおさえ、印刷による少ない工程数のメリットを生かしつつ、微細で、絶縁性の低下がない配線部材を形成できる。

【図面の簡単な説明】

【0018】

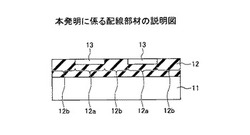

【図1】本発明に係る配線部材の説明図

【図2】本発明に係る実施例1の配線部材の製造方法の説明図

【図3】本発明に係るレーザーアブレーション装置の説明図

【図4】本発明に係る他のレーザーアブレーション装置の説明図

【図5】本発明に係るレーザーアブレーション法による濡れ性変化層の加工深さとレーザー特性との関係の一例を示す説明図

【図6】本発明に係るレーサーアブレーション法による濡れ性変化層の加工形状の一例を示す表面形状図

【図7】本発明に係る実施例1において得られた配線の顕微鏡観察上面図

【図8】比較例1における配線部材の形成方法の説明図

【図9】比較例2において得られた配線の顕微鏡観察上面図

【図10】本発明に係る実施例2の配線部材の断面図

【図11】本発明に係る実施例2において形成した凹部の断面プロファイル

【図12】本発明に係る実施例3の配線部材の断面図

【図13】本発明に係る実施例4の積層配線の断面図

【図14】本発明に係る実施例5の薄膜トランジスタの断面図

【図15】本発明に係る実施例6の薄膜トランジスタの断面図

【図16】本発明に係る実施例7の電子素子アレイの説明図

【図17】本発明に係る実施例8の表示装置の断面図

【発明を実施するための形態】

【0019】

以下に、発明を実施するための形態について図面を用いて説明するが、本発明はこれらの例によって限定されるものではない。

【0020】

図1に、本発明に係る配線部材の一例を示す断面模式図を示す。図中、基板11と、前記基板11上にエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層12が設けられている。そして、該濡れ性変化層12には導電部13が形成されており、前記導電部13は、予め濡れ性変化層12に形成された凹部に形成されたものである。

【0021】

各部材について以下に説明する。

【0022】

基板11は、導電部、電子素子、電子素子アレイ、表示素子を形成できるものであれば特に限定されない。例えば、ガラス基板または、フィルム基板などが使用できる。フィルム基板では、ポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリカーボネート(PC)基板、ポリエチレンナフタレート(PEN)基板、ポリエーテルイミド(PEI)基板、ポリアクリレート(PAR)基板等を用いることができる。

【0023】

そして、濡れ性変化層12は、熱、紫外線、電子線、プラズマ等のエネルギーを付与することにより臨界表面張力(表面自由エネルギーともいう)が変化する材料を含有している。このため、上記手段によってエネルギーを付与することにより、導電部と同じ形態の凹部を含み、臨界表面張力が大きい高表面エネルギー部12aと、臨界表面張力が小さい低表面エネルギー部12bが形成されている。なお、本実施の形態では、濡れ性変化層のうちエネルギー付与した部分が高表面エネルギー部になるとして説明しているが、これに限定されるものではない。エネルギー付与により、表面エネルギーが変化するものであれば足り、低表面エネルギー部に変化するものも使用できる。

【0024】

上記臨界表面張力が変化する材料としては、エネルギーの付与前後で臨界表面張力の変化が大きい材料が好ましい。これは、エネルギー付与した部分とそれ以外の部分とで親液性・撥液性のコントラストが大きくなるためである。

【0025】

このような臨界表面張力が変化する材料としては、高分子材料が望ましい。

【0026】

そして、側鎖に疎水性基を有する高分子材料であることが好ましい。

【0027】

側鎖の疎水性基としては、特に限定されず、末端基が−CF2CH3、−CF2CF3、−CF(CF3)2、−CFH2等である官能基が挙げられるが、アルキル基又はフルオロアルキル基、及び多分岐構造を持つアルキル基、フルオロアルキル基、及びそれらの同位体が好ましい。そして、これらの疎水性基は、エネルギー付与によって分解する、C=O(カルボニル基)を含む、構造式−CO−、−COO−、−OCO−、−CONH−、−NHCOO−若しくは−NHOCO−及びそれらの同位体で表される官能基を介して、主鎖と結合していることが好ましい。この場合、側鎖は、紫外線照射により、構造式−CO−、−COO−、−OCO−、−CONH−、−NHCOO−又は−NHOCO−で表される官能基等の光感応基が切断されると、大気雰囲気中の水分と反応することにより、カルボキシル基、ヒドロキシル基等の親水性基を生成する。従って、表面が親水性(高表面エネルギー)となる。特に、多分岐構造を持つ側鎖の場合、少ないエネルギー付与により、濡れ性変化層の臨界表面張力を大きく変化させることができる。

【0028】

また、前記高分子材料の主鎖についても、特に限定されるものではないが、紫外線の吸収がない、もしくは小さいものが望ましい。つまり、紫外線によって主鎖の分子構造が切断されない、又は、切断されにくい構造が好ましい。これは、エネルギー付与、例えば、紫外線照射によって主鎖の結合が切れてしまうと、絶縁性が低下するなど、高分子の統制自体が低下してしまい、材料の安定性、信頼性の低下が生じるためである。

【0029】

そして、係る条件を満たす主鎖の構造として、例えば、ポリイミド、ポリアミドイミド、(メタ)アクリル酸を重合することにより得られる骨格等が例示できるが、絶縁性を考慮すると主鎖中にポリイミドを含む構造であることが特に好ましい。一般に、ポリイミドは、剛直な構造であると共に、充填性が良いため、紫外線照射等により、エネルギーが付与されて分子鎖が切断されることがあっても、ある程度の絶縁性を保持することができるため、信頼性の高い配線を形成できるためである。また、ポリイミドを用いた場合、2%程度の吸湿性はあるものの、絶縁性が高く安定している。このため、高い絶縁性を確保しながら、濡れ性制御も可能となる。

【0030】

ここで、ポリイミドとしては、ポリアミック酸(ポリアミド酸)を加熱することによる脱水縮合反応で生じる熱硬化型ポリイミドと、溶媒に可溶な可溶性ポリイミドが一般的に知られているが、いずれのポリイミドも使用することが可能である。可溶性ポリイミドは、溶媒に溶解させた塗布液を塗布した後、200℃未満の低温で溶媒を揮発させることにより、成膜することができる。一方、熱硬化型ポリイミドは、脱水縮合反応が起こる程度まで加熱しないと反応が生じないため、一般に、200℃以上の高温にする必要がある。従って、基板の耐熱性等、各種条件にあわせて選択することができる。

【0031】

特に、フィルム基板のような低温プロセスが要求され、生産性を向上させるため小さい紫外線照射量で表面エネルギーを変化させる場合には、特開2009−188259号公報に記載しているような可溶性ポリイミドが好ましく用いられる。これは、主鎖と多分岐構造を含む側鎖からなるポリイミドであり、紫外線照射によって表面自由エネルギーが変化する材料として好適に用いられる。

【0032】

濡れ性変化層12は、このような紫外線照射によって表面自由エネルギーが変化する材料を含む複数の材料を混合し単層とすることもできるし、紫外線照射によって表面自由エネルギーが変化する材料の一種類の単層とすることもできる。また、相対的に電気絶縁性に優れた第一の材料と、紫外線のようなエネルギーの付与によって表面自由エネルギーの変化する割合が第一の材料よりも相対的に大きい第二の材料を混合して用いることもできる。この場合、両者材料の物性の違いを利用して膜厚方向に材料の分布のある構造をとることもできる。

【0033】

さらに、実施例3で後述するが、濡れ性変化層12の下層、つまり基板11と濡れ性変化層12との間に絶縁性の高い材料からなる絶縁層を設けることもできる。この場合、濡れ性変化層12と、絶縁層とで機能を分離することが可能となる。絶縁性の大きな材料としては、有機材料では、ポリイミド、ポリアミドイミド、エポキシ樹脂、シルセスキオキサン、ポリビニルフェノール、ポリカーボネート、フッ素系樹脂、ポリパラキシリレン、ポリビニルブチラール等が挙げられる。ここで、ポリビニルフェノールやポリビニルアルコールは適当な架橋剤によって、架橋して用いてもよい。また、無機材料では、TiO2、SiO2などが挙げられる。

【0034】

このような濡れ性変化層12を用いることで、配線等の導電部を形成しない低表面エネルギー領域12bが撥水性を有することとなる。このため、導電性インク滴が配線パターンと同一形態の凹部からはみ出して塗布された場合でも、その領域には付着しにくく、凹部に導電性インクが流れ込み、残渣が発生しない。なお、濡れ性変化層12の厚さは特に限定されるものではなく適宜選択される。これは例えば、形成する配線深さ、必要とされる絶縁性や、濡れ性変化層12の形態、例えば、単層であるか、積層であるか等によって必要とされる膜厚が異なるためである。

【0035】

次いで、導電部13と同一形態の凹部(例えば、図2中の15)の形成方法について説明する。凹部は、ウェットエッチングや、レーザーアブレーション法等任意のパターニング方法により形成することができる。

【0036】

しかし、工程数を少なくする観点から、凹部形成と同時に、濡れ性変化層の表面自由エネルギーを変化させることが可能な方法、つまり、紫外領域のレーザーを用いたレーザーアブレーション法により形成することが好ましい。係る方法によれば、凹部形成と同時に凹部表面を高表面エネルギー領域に変えることができる。このため、凹部という物理的な形状効果だけでなく、系の自由エネルギーを最小にするという効果が1つの工程で得られ、凹部に導電性インクが充填されやすくなる。さらに、紫外領域のレーザーを用いた場合、濡れ性変化層の絶縁性低下が少なくて済み、大気中での露光が可能であり生産性が高いため好ましい。

【0037】

また、形成する凹部の幅が導電部の幅に、凹部を形成する際の加工ばらつきが導電部の抵抗のばらつきに、それぞれ影響を与えることとなる。従って、できるだけなめらかで、加工精度の高いレーザーアブレーション法が望まれる。そして、紫外領域のレーザーを用いた場合、微細でばらつきの小さい加工が実現でき、きれいな加工面が得られる。さらには、濡れ性変化層に合わせた波長を適宜選択することで、寸法精度の高い微細な凹部形成と表面エネルギー変化を期待できる。これらの観点からも紫外領域のレーザーを用いたレーザーアブレーション法は好ましく使用できる。

【0038】

そして、紫外領域のレーザーとしては、YAGレーザーの3倍波(波長355nm)、4倍波(波長266nm)、5倍波(波長215nm)やエキシマレーザーであるXeF(波長351nm)、XeCl(波長308nm)、KrF(波長248nm)、ArF(波長193nm)が好ましく使用できる。特に、その出力と大気中でのオゾン発生によるプロセスおよび環境への影響を避けるため、YAGレーザーの3倍波(波長355nm)、または4倍波(波長266nm)、もしくはエキシマレーザーを用いることが好ましい。特にエキシマレーザーを用いる場合には、XeF(波長351nm)、XeCl(波長308nm)、KrF(波長248nm)のいずれかであることが好ましい。

【0039】

これらのレーザーアブレーション法による凹部形成方法としては、例えば、凹部を形成するのに必要な微細なレーザーを用いてレーザービームを走査する、もしくは、加工対象である濡れ変化層を有する基板(ワーク)を走査する方法が挙げられる。このように、レーザービームを走査する、もしくはワークを走査する方法は、マスクを必要としないため低コストであり、さらに、工程数の増加を抑えつつ、複雑なパターンをより高速で形成することが可能となる。

【0040】

特に、レーザービームを走査して凹部を形成する際には、ガルバノスキャナを用いてレーザービームを走査することにより濡れ性変化層上に凹部を形成することが好ましい。

【0041】

また、繰り返しパターンが多い場合は、必要な配線パターンのマスクを用いてステップ&リピートによってレーザーを照射し、凹部を形成することもできる。特に、エキシマレーザーの場合は出力が大きいため、マスクを用いた方式に有利である。

【0042】

次に、導電部13について説明する。導電部13は、塗布された導電性インクをオーブンやホットプレート、光などを用いて加熱焼成、紫外線照射等による固化することによって得られる部材である。この導電性インクは、固化した場合に導電性を示すものであれば足り、特に限定されるものではない。例えば、導電性材料を溶媒に溶解したものや、導電性材料の微粒子を溶媒に分散させたもの、導電性材料の前駆体もしくはその前駆体を溶媒に溶解したもの、導電性材料の前駆体を溶媒に分散したものなどがある。導電性材料としては例えば、銀(Ag)、金(Au)、銅(Cu)、白金(Pt)、パラジウム(Pd)、タングステン(W)、ニッケル(Ni)、タンタル(Ta)、ビスマス(Bi)、鉛(Pb)、インジウム(In)、錫(Sn)、亜鉛(Zn)、チタン(Ti)、もしくはアルミニウム(Al)、またはこれらから選択された2以上の金属種からなる合金、これらの金属種のハロゲン化銀、酸化銅などが挙げられる。さらには、カーボンナノチューブ、グラフェン等のナノカーボン系材料を有機溶媒や水に分散したもの、ドープトPANI(ポリアニリン)、PEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリスチレンスルホン酸)をドープした導電性高分子の水溶液などがある。特に、低抵抗な銀、銅、カーボンナノチューブ等が好ましい。これらの微粒子は、材料の分散や酸化防止のため、微粒子となる導電体の表面を有機物、または導電物によりコーティングしたものが用いることが好ましい。

【0043】

そして、導電性インクを濡れ性変化層の表面に形成した凹部に塗布する方法としては、スピンコート法、ディップコート法、スクリーン印刷法、オフセット印刷法、フレキソ印刷法、グラビア印刷法、マイクロコンタクト法、インクジェット法、ノズルプリンティング法、エアロゾルジェット法等の各種印刷法が挙げられる。特に、導電性インクが凹部に流れ込むのに適した粘度、表面張力で塗布することができ、小さな液滴を供給できるため、インクジェット法、又は、ノズルプリンティング法が好ましく用いられる。また、上記2つの方法は材料利用効率も、スピンコート法などに比べて格段に高く、マスクレス、非接触印刷であることから、大面積化が容易であるためこの点でも好ましい。

【0044】

以上のように、導電パターンを形成する際に、濡れ性変化層とレーザーアブレーション法を組み合わせて用いることにより、凹部の形成と、凹部の側壁を親水性に変化させることを同時に行える。このため、少ない工程数で、より微細であり、絶縁性の低下がなく、配線幅、配線厚さの精度の高い、配線部材を形成することができる。

【0045】

また、これまで、1層の配線層からなる例について述べてきたが、係る工程を繰り返し行うことによって積層配線とすることもできる。

【0046】

さらに、配線部材だけではなく、同様の手順で電子素子やこれを用いた電子素子アレイ、表示装置を印刷による少ない工程数のメリットを生かしつつ製造することもできる。電子素子を例に説明すると、まず、基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する。次いで、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に電子素子を構成する配線部材や電極部と同じ形状の凹部を形成する。そして、係る凹部に導電性インクを塗布して、電子素子の配線部材や電極部となる導電部を形成するものである。なお、濡れ性変化層の凹部のパターン形成と同時に、臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われる。さらに、必要に応じて別途各種層を形成したり、積層体とすることにより電子素子とすることができる。

【0047】

これによれば、基板と、前記基板上に設けられた濡れ性変化層と、濡れ性変化層に形成された導電部を有する電子素子が得られる。これは、配線部材の場合と同様に、微細で、絶縁性の低下がない導電部を有する電子素子となる。

【0048】

特に電子素子が薄膜トランジスタの場合、本発明により形成する導電部をゲート電極、ソース、ドレイン電極のうち少なくとも1つ以上の電極とすることもできる。この場合、バルク材料の吸湿性がほとんどなく、積層した層間での耐圧不良を引き起こすこともないため、濡れ性変化層として上述したポリイミドを主鎖に有する高分子材料を用いることが好ましい。

【0049】

また、係る電子素子を基板上に複数個配設することにより電子素子アレイとすることができる。そして、電子素子アレイを用いて表示装置を形成することができる。

【0050】

以下に実施例を示す。しかし、本発明は、これらの実施例に限定されるものではない。

【実施例1】

【0051】

図2に本発明の配線部材の作製方法の説明図を示す。まず、図2(a)に示すように、ウェット洗浄を行ったガラス基板11上に、濡れ性変化層12を形成した。

【0052】

濡れ性変化層12の原料としては、以下の構造式(1)で表わされる側鎖にデンドリマーを含む可溶性ポリイミド材料Aと、ポリイミド材料Aよりも絶縁性が高く、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)を混合したポリイミドNMP溶液を用いた。

【0053】

【化1】

そして、前記ポリイミドNMP溶液をスピンコート法によりガラス基板11上に塗布した。次いで、窒素中、100℃のオーブンでプリベークし、さらに、窒素中180℃のオーブンで、1時間のポストベークを行い、700nmの膜厚の濡れ性変化層12を形成した(図2(a))。このとき、濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0054】

次に、CADデータをもとに配線、電極等の導電部に相当する部分に図3に示すレーザーアブレーション装置を用いて、紫外線領域のレーザーを照射することによって導電部と同一形態の凹部15を形成した(図2(b)、図2(c))。レーザーを照射した凹部15表面は高表面エネルギー領域となり、レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域12bとなっている。

【0055】

ここで、用いたレーザーアブレーション装置について図3を用いて説明する。本実施例ではレーザー103として、YAGレーザーを用いた。発振したレーザーはレーザーヘッド104で、4倍波を発生させ、波長266nmとなっている。そして、レーザービーム105は、光学系106およびXYZθステージ109のZ走査によって、ワーク108の加工面において、適切なビーム径、トップハットやガウシアン形状などの適切なビーム形状となるように制御される。

【0056】

そして、ガルバノスキャナ107、XYZθステージ109及びレーザー103をコントローラー101で制御することにより、CAD図面に従った凹部を形成した。このようなXYZθステージ109とガルバノスキャナ107を組み合わせた光学系の場合は、ある描画面積に対してはガルバノスキャナを用いてレーザービームを走査(スキャン)することにより濡れ性変化層上に凹部を形成できる。このため、ステージを動かすよりはより少ないエネルギーで描画が可能である。また、XY方向や斜めなどの直線だけではなく、円や楕円、矩形パターンも描画できるため、より複雑な形状に対応できるため、設計自由度が広がる。

【0057】

ただし、ガルバノスキャナ107の描画面積は限られるため、大面積の場合はXYZθステージ109のXY走査と組み合わせることによって対応することができる。また、積層配線や薄膜トランジスタなどの電子素子を形成する場合には、上下の機能層との重ね合わせが必要となり、そのためにXYZθステージ109のθとXYを走査することで、良好な重ねあわせを得ることができる。

【0058】

また、レーザーアブレーション装置としては、上述したガルバノスキャナを用いた装置に限定されるものではなく、例えば、図4に示すような、XYZθステージ119と反射光学系の組み合わせでもよい。この場合は、配線がXYや一部斜めなどの簡単なパターンに対しては有効である。また、ステージを大きくすることで大面積の描画が可能となる。

【0059】

上記した装置により、本実施例では幅50、40、30、20、15、10μm、深さ150nmの凹部を形成した。この深さや幅は、レーザー出力、スキャン速度、発振周波数、ビーム径、焦点位置等で変化させることができる。ここでは、スキャン速度は、200mm/sとして行った。

【0060】

ここで、濡れ性変化層に照射するレーザー1パルスあたりのエネルギー密度と、凹部の平均段差(深さ)との関係について検討した結果を、図5を用いて説明する。

【0061】

本検討を行うにあたって、濡れ性変化層はガラス基板上に形成されたポリイミド層を用いた。ポリイミド層の形成には、側鎖にデンドリマーを含む可溶性ポリイミド材料Aと、可溶性ポリイミド材料Aよりも絶縁性が高く、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)を混合したポリイミドNMP溶液を用いている。ポリイミドNMP溶液をガラス基板上に塗布後、窒素雰囲気で100℃のプリベークを施し、さらに窒素雰囲気で180℃、1時間のポストベークを施した。この際、ポリイミド層の膜厚は500nmとした。また、レーザーのスキャン速度は、240mm/秒として凹部を形成した。

【0062】

図5にレーザーアブレーション法による濡れ性変化層の加工深さとレーザー特性との関係の一例を示す。図5中横軸は、1パルスあたりの光エネルギー密度(mJ/cm2)を、縦軸は、凹部の平均段差(nm)を示している。

【0063】

ここで、平均段差とは所定のエネルギー密度のレーザーを、直線状に5000μmにわたって上記濡れ性変化層に照射して凹部を形成し、5点測定した際の凹部の段差(深さ)の平均値を示している。

【0064】

図5から分かるように、1パルスあたりのエネルギー密度をより高くすることにより、ポリイミド層に形成した凹部の平均段差(加工深さ)がより深くなっている。つまり、1パルスあたりのエネルギー密度を制御することで、凹部の深さを調整することができ、ポリイミド膜厚500nmをすべて除去することも、また部分除去することもできる。

【0065】

特許文献5において、紫外線照射により、5nm以上、濡れ性制御膜の膜厚の10%以下の膜厚減少による凹部が形成できると開示されている。しかし、この場合、凹部深さは、最大でも濡れ性変化層膜厚の10%であるため、例えば膜厚が500nmの場合は、50nmと制限される。これに対して、本方式においては、図5に示すように、より深い凹部を導電層の設計に合わせて作製することができる。

【0066】

次に、レーザーアブレーション法による濡れ性変化層の加工形状の一例を、図6を用いて説明する。

【0067】

図6は濡れ性変化層にレーザーアブレーション法により凹部を形成した後に、レーザー顕微鏡によりその形状を観察、測定したものである。

【0068】

図6において、濡れ性変化層としては、ガラス基板上に形成されたポリイミド層を用いた。ポリイミド層は、上記レーザー1パルスあたりのエネルギー密度と凹部の平均段差との関係について検討した際と同様の手順により作製し、ポリイミド層の膜厚は、500nmとした。また、凹部を形成する際のレーザーのスキャン速度は、200mm/sとして、凹部を形成した部分については、ポリイミド層をすべて除去している。

【0069】

図6においてZ軸は、X軸およびY軸の5倍の縮尺で表示しており、凹部は線幅10μm、深さ500nmとなっている。そして、凹部は、両端が水平方向に約2μm、高さ500nmのテーパー形状となっている、すなわち、凹部は、底部よりも開口部の幅が広いテーパー形状になっていることがわかる。このテーパー形状(凹部)を構成する側壁部も、レーザーアブレーションによって、高表面エネルギーに改質され、さらに、インクジェットの着弾ばらつきや液滴径が大きい場合に、導電性インクが凹部とその外側の低表面エネルギー領域にまたがって塗布された場合でも、凹部に流れ込みやすい形状となっている。

【0070】

次いで、インクジェット法により、粒径約30nmのAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部12a上に選択的に塗布した(図2(d))。ここでは、水系の金属微粒子分散液を用いているため、導電性インクはレーザーアブレーションで形成した凹部12aにわたって広がり、インクジェットの液滴サイズによらず微細なパターンも形成可能である。次いで、大気中100℃のオーブンでプリベークを行い、同じく大気中180℃のオーブンで、1時間のポストベークを行った。これにより、各凹部と同じ線幅を有し、膜厚130nmである導電部13を形成した(図2(e))。この導電部の膜厚は、凹部に保持できる導電性インクが硬化焼成した膜厚以上の膜厚であった。これは、インクジェット印刷後の導電性インクの乾燥過程において、低表面エネルギー領域12bに存在していた導電性インクが溶媒乾燥とともに、レーザーアブレーションで形成した凹部12aに流れ込みながら乾燥しているためだと推認される。

【0071】

この点が従来のバンクを用いた方法やレーザーアブレーション法のみで形成する凹部との違いと思われる。このうち線幅が最小の10μmの導電部上面からの観察結果を図7に示す。これによれば、いずれの場合でも、導電性インクが凹部内に入っており、濡れ性変化層表面には存在していないことが確認できた。

【0072】

また、各導電部の線幅に対して、形成状態を表1に示す。表1において、欠陥なく形成できたものについては丸を付した。

【0073】

【表1】

これによれば、本実施例においては、線幅50μmから最小寸法の10μmまで形成できていることがわかる。これは、通常のインクジェットの解像度50μmに対して格段に微細である。また、濡れ性変化層のみを用い、レーザーアブレーション法を用いていない後述する比較例1よりも微細な導電部(配線)を安定して形成できている。

【0074】

このように、本発明によれば、濡れ性変化層12、導電部13をインクジェットなどの印刷法により形成することができるため、低コストであるにも関わらず、微細な導電部(配線)を形成できる。また、紫外線領域のレーザーを用いたレーザーアブレーション法を利用して濡れ性変化層を除去し、インクジェット法で導電性インクを塗布することで、印刷による少ない工程数のメリットを生かしつつ、より微細な導電部(配線)を形成できる。また、レーザーアブレーション法においてガルバノスキャナを用いてレーザービームを走査することによって、マスクを必要としないため、低コストで、複雑なパターンをより高速で処理することも可能である。

[比較例1]

比較例として、レーザーアブレーション法を用いず、濡れ性変化層に紫外線を照射したのみの例を示す。手順を図8(a)〜(d)に示す。

【0075】

まず、実施例1と同じ手順で、ウェット洗浄を行ったガラス基板21上に、ポリイミドNMP溶液を原料として濡れ性変化層22を成膜した(図8(a))。

【0076】

次いで、導電パターンに相当する部分を開口したフォトマスク28越しに波長が300nm以下の紫外線(超高圧水銀ランプ)を濡れ性変化層22に照射した(図8(b))。この際、濡れ性変化層22には凹部を形成しておらず、略平坦な平面上に高表面エネルギー部(紫外線照射部)22aと低表面エネルギー部(紫外線未照射部)22bとを形成した。なお、この際の紫外線照射量は、2J/cm2であった。

【0077】

さらに、実施例1同様にAg粒子を水系溶媒に分散した金属微粒子分散液(導電性インク)をインクジェット法により、高表面エネルギー部上に選択的に塗布した(図8(c))。その後、実施例1と同じ条件でプリベーク、ポストベークを行った。

【0078】

上記方法により、幅50、40、30、20、15、10μm、膜厚130nmの導電部23を形成した(図8(d))。得られた各配線の形成状態を表2に示す。表中、各配線が形成できたものについては丸を、一部形成できていないものは三角を、隣接間ショートや断線している部分があるものには×をそれぞれ付した。通常のインクジェットの解像度50μmよりも微細な配線(導電部)を形成できるものの、線幅15、10μmでは欠陥が見られることが分かる。

【0079】

【表2】

[比較例2]

比較例2として、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合せず、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)のみを成膜し、濡れ性変化層を形成せず、絶縁層のみ形成した例を示す。

【0080】

まず、ウェット洗浄を行ったガラス基板上に、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合せず、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)のみからなるポリイミドNMP溶液を用いた点以外は実施例1と同じ手順で500nmの膜厚の絶縁層を成膜した。具体的には、上記ポリイミドNMP溶液をスピンコート法によりガラス基板上に塗布し、次いで、窒素中、100℃のオーブンでプリベークし、さらに、窒素中180℃のオーブンで、1時間のポストベークを行っている。ここで、絶縁層表面は、疎水性の側鎖を持つポリイミドがないため、濡れ性変化層表面より、高表面エネルギーとなっている。

【0081】

次に、CADデータをもとに配線、電極等の導電部に相当する部分にレーザーアブレーション装置を用いて、紫外線領域のレーザーを照射することによって導電部と同一形態の凹部を形成した。用いたレーザーは、YAGレーザーで、レーザーヘッドで4倍波を発生させ、波長266nmとなっている。本比較例2では、幅50、40、30、20、15、10μm、深さ500nmの凹部を形成した。この深さや幅は、レーザー出力、スキャン速度、発振周波数、ビーム径、焦点位置等で変化させることができる。

次いで、インクジェット法により、粒径約30nmのAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部上に選択的に塗布した。次いで、実施例1同様、大気中100℃のオーブンでプリベークを行い、同じく大気中180℃のオーブンで、1時間のポストベークを行った。

【0082】

実施例1に比べて凹部が深いにも関わらず、線幅50μmにおいても一部に欠陥が発生し、線幅40μm以下では、すべての線幅で配線形成ができなかった。

【0083】

このうち線幅が15μmの導電部上面からの観察結果(顕微鏡観察上面図)を図9に示す。図9によると、凹部に埋め込まれた導電部150だけでなく、その周囲にも導電性インクが広がって乾燥し、凹部からはみ出した導電部151となっている。そのため微細配線は形成できず、配線間のリークとなる場合もある。

【0084】

これは、インクジェットの液滴径(この場合は例えば 直径25μm)に比べて、配線幅が15μmと小さく、また、インクジェットの着弾位置バラツキ及び着弾後のインク広がりの影響で、凹部だけではなく、その周辺にも導電性インクが付着したためと考えられる。

【0085】

さらに、本比較例においては絶縁層の原料として用いたポリイミドNMP溶液に、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合していないため、濡れ性変化層を形成しておらず、単なる絶縁層であるため、その表面は低表面エネルギーではない。このため、凹部以外に着弾した導電性インクは、凹部に流れ込こむことができずそのまま乾燥したためと予想される。

【0086】

以上の結果から、濡れ性変化層を形成せず、レーザーアブレーションにて凹部を形成しただけでは、微細な配線が形成できないことがわかる。

【実施例2】

【0087】

本実施例では、濡れ性変化層の膜厚によって凹部の深さ、及び、導電部の厚さを制御した例を示す。

【0088】

本実施例により得られた配線部材の模式図を図10に示す。以下、係る図面を用いてその手順を説明する。

【0089】

本実施例では、ウェット洗浄を行ったフィルム基板31上に、実施例1と同じ手順により、ポリイミドNMP溶液を原料として、膜厚500nmの濡れ性変化層32を形成した。この時、濡れ性変化層表面は疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0090】

次いで、実施例1と同様にYAGレーザーの4倍波(波長266nm)のレーザーを用い、レーザーアブレーション装置によって配線と同一形態の凹部を形成した。この時、実施例1よりもレーザー出力を大きくしてレーザーアブレーション法を行った。ただし、基板表面31には形状ダメージを与えず、濡れ性変化層32のみを除去した。その時の凹部の断面形状を触針式段差計で計測した結果を図11に示す。凹部深さは、濡れ変化層膜32の厚さとほぼ等しい500nmであることが分かる。

【0091】

そして、ノズルプリンティング法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。ノズルプリンティング法の場合も、インクジェット法と同様に、導電性インクを目的の部分に選択的に付与することができる。このため、スピンコートとエッチングによって形成する場合に比べて、材料の使用効率も高く、また非常に高速に操作できることから、生産性も高く低コスト配線を形成するのに適している。

【0092】

さらに、実施例1と同じ条件で、プリベーク、ポストベークをそれぞれ行い、配線幅10μm、膜厚500nmの導電部33を形成した。

【0093】

従来、ノズルプリンティングを用いた方法では配線幅が100μm程度までしか製造できていなかったところ、本実施例においては、配線幅が10μmのものも形成できることが確認できた。つまり、本発明の方法によれば従来技術に比して格段に微細な配線を形成できる。

【0094】

また、本実施例では導電部底部は基板31となるように、つまり、該当箇所の凹部を形成する際に濡れ性変化層32を略完全に除去して行った。この方法によれば、凹部の深さは濡れ性変化層32膜厚で規定される。このため、導電部33の厚さをより均一にすることができる。従って、より配線抵抗ばらつきの小さな配線を提供できる。

【実施例3】

【0095】

本実施例では、基板41上に、濡れ性変化層42の他に絶縁層47を設けた例を示す。

【0096】

この場合、図12に示すように、基板41と濡れ性変化層42の間に絶縁層47を設けた構成となっている。

【0097】

まず、ウェット洗浄を行ったフィルム基板41に、ポリイミド溶液PI213B(商品名、丸善石油化学社製)をスピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、厚さ500nmの絶縁層47を形成した。

【0098】

次に、絶縁層47上に側鎖に疎水性基をもつ熱硬化型ポリイミドのNMP溶液を原料として、スピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、厚さ100nmのポリイミドからなる濡れ性変化層42を形成した。

【0099】

そして、配線パターンに相当する部分を、KrF(波長248nm)のエキシマレーザーを用いたレーザーアブレーション法により、図12に示すように濡れ性変化層42と絶縁層47に一括して配線と同一形態の凹部を形成した。凹部は、幅20μm、深さ250nmとした。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域42bとなっている。

【0100】

さらに、インクジェット法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。次いで、実施例1と同じ条件でプリベーク、ポストベークを行った。これにより、配線幅20μm、膜厚250nmの導電部43を形成した。

【0101】

通常のインクジェットでは解像度50μm程度であるのに対して、本発明においては格段に微細な導電部43形成することができた。また、本実施例においては、下層に絶縁層を形成しているため、より信頼性の高い配線を形成できた。

【0102】

なお、本実施例でも実施例2のように、基板上面まで凹部を設けることが可能である。この場合、凹部の深さは濡れ性変化層上面から基板上面までの厚さ、すなわち濡れ性変化層とその下層の絶縁層の厚さの和と等しくなり、実施例2の場合と同様に、導電部の厚みをより正確に制御することが可能となる。

【実施例4】

【0103】

本実施例では、積層配線を形成する方法について説明する。図13に得られた積層配線の模式図を示す。

【0104】

まず、ウェット洗浄を行ったガラス基板51上に、実施例3で用いた疎水性基を側鎖に持つ熱硬化型ポリイミドのNMP溶液を原料として、スピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、膜厚150nmの第1の濡れ性変化層52を形成した。この時、第1の濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0105】

次いで、第1の導電部に相当する部分をYAGレーザーの4倍波(波長266nm)のレーザーを用いたレーザーアブレーション法により、第1の濡れ性変化層52に、幅20μm、深さ100nmの凹部を形成した。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域52bとなっている。

【0106】

そして、インクジェット法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。その後、実施例1と同じ条件でプリベーク、ポストベークを行った。これにより、配線幅20μm、膜厚100nmの第1の導電部53を形成した。

【0107】

ここで、得られた第1の導電部53を含む第1の濡れ性変化層52上に、さらに配線部材を形成する。まず、第1の導電部の絶縁性を保つために、その上層にエポキシ樹脂をスピンコートし、絶縁層54を形成した。

【0108】

次いで、絶縁層54の上層に、第1の濡れ性変化層の場合と同様に、ポリイミドNMP溶液を原料として、膜厚150nmの第2の濡れ性変化層55を形成した。

【0109】

そして、第1の導電部52の場合と同じ条件、手順で、レーザーアブレーション法により第2の濡れ性変化層55に、幅20μm、深さ100nmの凹部を形成した。この場合もレーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域55bとなっている。

【0110】

さらに、インクジェット法により、同様にAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布後、第1の導電部の場合と同じ条件でプリベーク、ポストベークを行った。これにより、電極20μm、膜厚100nmの第2導電部56を形成した。また、第2導電部56の絶縁性を保つために、上層にエポキシ樹脂をスピンコートし、絶縁層57を形成した。

【0111】

このように、本発明においては、所定の操作を繰り返し行うことによって、本発明の配線部材を、絶縁膜を介して複数積層した構造を有する積層配線を形成することができる。この場合、従来よりも少ない工程数で、より微細で信頼性の高い積層配線を形成できる。

なお、本実施例では2層からなる積層部材としたが、2層に限定されるものではない。さらに、本実施例と同様に絶縁膜を介して濡れ性変化層、導電部を有する層を複数層積層することも可能である。

【実施例5】

【0112】

本実施例においては電子素子を形成した。

【0113】

電子素子としては、本実施例では薄膜トランジスタを作製したので以下に説明する。得られた薄膜トランジスタは図14に示すように半導体層66、絶縁膜(濡れ性変化層)64、本発明により形成された導電部を有している。

【0114】

まず、ウェット洗浄を行ったフィルム基板61上に、実施例4と同じ手順により、疎水性基を側鎖に持つ熱硬化型ポリイミドNMP溶液を原料として、膜厚50nmの濡れ性変化層62を形成した。

【0115】

次に、フォトマスク越しに、波長が300nm以下の紫外線(超高圧水銀ランプ)を照射量が8J/cm2となるように照射し、濡れ性変化層62上に高表面エネルギー部を形成した。

【0116】

さらに、インクジェット法を用いて、高表面エネルギー部に、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を塗布した。これを180℃で焼成して、電極幅50μm、膜厚100nmのゲート電極63を形成した。この上に、実施例1と同じポリイミドNMP溶液をスピンコート法により塗布した後、180℃にて焼成して、厚さ700nmの濡れ性変化層64を形成した。ここで、濡れ性変化層64はゲート絶縁膜を兼ねている。

【0117】

次いで、YAGレーザーの4倍波(波長266nm)のレーザーを用いて、レーザーアブレーション法により、ソース・ドレイン電極65と同一形態の凹部を形成した。この際、チャネル幅は5μmとなるようにソース・ドレイン電極65に相当する凹部の間隔を5μmとし、その深さは150nmとした。

【0118】

そして、インクジェット法により実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に選択的に塗布した。その後、実施例1と同じ条件でプリベーク、ポストベークを行い、膜厚130nmのソース・ドレイン電極65を形成した。

【0119】

次に、構造式(2)で表されるトリアリールアミン(有機半導体材料)をキシレン/メシチレン混合溶媒に溶解させた塗布液をインクジェット法によりチャネル部分に滴下し、120℃で乾燥させた。

【0120】

【化2】

これにより、膜厚30nmの有機半導体層66を形成し、有機トランジスタを作製した。このとき、濡れ性変化層64は、ゲート絶縁膜として作用する。また、チャネル部は、濡れ性変化層の低表面エネルギー部であるため水分等の吸湿がなく、薄膜トランジスタの特性に良好な界面を提供できる。さらに、ソース・ドレイン電極をゲート絶縁膜面と略同一平面上に形成できるため、半導体層を形成する際の印刷制御が容易になり、ソース・ドレイン電極との電気的な接続がしやすい。

【0121】

ここで、本実施例で作製したトランジスタの特性を評価したところ、電極のパターニング性は良好であり、オンオフ比は5桁になり、5×10−3cm2/Vsの電界効果移動度を有する有機トランジスタが得られた。

【0122】

このように、本発明によれば、ゲート絶縁膜を兼ねた濡れ性変化層64、ソース・ドレイン電極65をスピンコートやインクジェットの印刷法により形成することができるため、低コストで微細な電子素子を形成できる。また、ゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さい微細な電子素子を形成できる。

【0123】

本実施例では、半導体層として、構造式(2)にしめす高分子有機半導体材料を用いたが、Siや酸化物半導体、カーボンナノチューブ等の無機半導体、ペンタセン、アントラセン、テトラセン、α−6−チオフェン、フタロシアニン及びその誘導体、ルブレン及びその誘導体、ペリレン及びその誘導体等の有機低分子半導体、ポリチオフェン及びその誘導体、ポリアセチレン系導電性高分子、ポリパラフェニレン及びその誘導体、ポリフェニレンビニレン及びその誘導体、ポリピロール及びその誘導体、ポリフロレン及びその誘導体等の有機高分子半導体を用いることもできる。特に、有機半導体は、印刷で作製する配線プロセスに適しており、低コスト、低温プロセスで作製できるため好ましい。

【0124】

なお、本実施例では薄膜トランジスタの電極のみを本発明の製造方法により形成したが、これに限定されるものではなく、例えば実施例1〜4に記載したように同一基板上に配線等を形成することもできる。

【実施例6】

【0125】

本実施例では、実施例5と同様に、本発明の製造方法により電子素子を作製した。具体的には薄膜トランジスタを作製しており、図15の模式図を用いて示す。

【0126】

まず、ウェット洗浄を行ったフィルム基板71上に、実施例4と同じ手順により、疎水性基を側鎖に持つ熱硬化型ポリイミドNMP溶液を原料として、膜厚100nmの第1の濡れ性変化層72を形成した。この時、第1の濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0127】

次いで、濡れ性変化層72のゲート電極73パターンに相当する部分に、YAGレーザーの4倍波(波長266nm)のレーザーを用いたレーザーアブレーション法により、幅20μm、深さ100nmの凹部を形成した。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域となっている。

【0128】

次いで、インクジェット法により、実施例1と同様のAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。その後、実施例1と同様の条件でプリベーク、ポストベークを行い、配線幅20μm、膜厚100nmのゲート電極73を形成した。

【0129】

さらに、第1の濡れ性変化層72、ゲート電極73上に、実施例1同様の手順で、厚さ700nmの第2の濡れ性変化層74を形成した。ここで、第2の濡れ性変化層74はゲート絶縁膜を兼ねている。

【0130】

そして、ゲート電極73の場合と同様の手順で、第2の濡れ性変化層74にチャネル幅が5μm、深さが150nmである、ソース・ドレイン電極75と同一形態の凹部を形成した。さらに、インクジェット法によって、ゲート電極73の場合と同様にして導電性インク(ナノメタルインク)を塗布、焼成し、膜厚130nm、チャネル長5μmのソース・ドレイン電極75を形成した。

【0131】

次に、実施例5の場合と同様にして、チャネル部分に有機半導体層76を形成し、有機トランジスタを作製した。

【0132】

得られたトランジスタの特性を評価したところ、電極のパターニング性は良好であり、オンオフ比は6桁、5×10−3cm2/Vsの電界効果移動度を有する有機トランジスタが得られた。

【0133】

以上のように、本発明によれば、スピンコートやインクジェットの印刷法によって、低コストで微細な電子素子を形成できる。また、印刷による少ない工程数のメリットを生かしつつ、ゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さい微細な電子素子を形成できる。

【0134】

なお、ここでは、半導体層として、構造式(2)にしめす高分子有機半導体材料を用いたが、実施例5で示した各種半導体材料を用いても良い。

【0135】

また、本実施例のように、薄膜トランジスタを構成する、ゲート電極、及び、ソース電極、ドレイン電極共に、本発明の製造方法で作製することが好ましいが、これに限定されるものではない。上記3つの電極のうち少なくとも1つ以上が本発明の導電パターンの製造方法で形成された薄膜トランジスタでは、電極間の絶縁性の欠陥低下など一定の効果が期待できる。これは、例えば実施例5の例からも分かる。

【実施例7】

【0136】

本実施例では、実施例6で作製した電子素子(薄膜トランジスタ)が基板上に複数個配設された電子素子アレイを作製した。

【0137】

図16(a)、(b)に本実施例に係る電子素子アレイの模式図を示す。ここで、図16(a)は上面図を、図16(b)は電子素子アレイの断面図をそれぞれ示している。なお、図16(b)は、図16(a)のA−A´線での断面図である。また、図16(a)中、各部材の配置が分かるように、ゲート電極83についても点線で示している。

【0138】

本実施例に係る電子素子アレイとして、具体的には、基板81上に200×200個(素子間ピッチ127μm)の有機トランジスタ87を2次元アレイ状に有する電子素子アレイを作製した。複数の有機トランジスタ87の電界効果移動度の平均値は、5×10−3cm2/Vsであった。

このように、ゲート電極、ゲート絶縁膜を兼ねた濡れ性変化層、ソース・ドレイン電極等をスピンコートやインクジェットの印刷法による形成することができるため、低コストで微細な電子素子アレイを形成できる。また、本実施例でもゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さく、微細で高信頼性の電子素子アレイを形成できる。

【実施例8】

【0139】

本実施例では実施例7の電子素子アレイを備えた表示装置を作製した。

【0140】

本実施例の表示装置の模式図を図17に示す。まず、酸化チタン粒子97aとオイルブルーで着色したアイソパー97bを内包するマイクロカプセル(表示素子)97と、ポリビニルアルコール(PVA)水溶液を混合した塗布液を作製した。そして、ポリカーボネート基板90上に設けられたITOからなる透明電極98上に前記塗布液を塗布した。これにより、マイクロカプセル97とPVAバインダー99からなる層を有する基板を形成した。

【0141】

前工程で得られた基板と、実施例7で作製した電子素子アレイを、基板91及び90が最外面となるように接着させた。さらに、ゲート電極93に繋がるバスラインに走査信号用のドライバーICを、ソース電極95aに繋がるバスラインにデータ信号用のドライバーICを各々接続した。得られた表示装置について、0.5秒毎に画面切り替えて評価を行ったところ、良好な静止画表示を行うことができた。

【0142】

このように、レーザーアブレーション法を利用して濡れ性変化層を除去し、インクジェット法等で導電性インクを塗布することで、工程数の増加を抑え印刷による少ない工程数のメリットを生かしつつ、微細で高信頼性の表示装置を形成できた。

【符号の説明】

【0143】

12、22、32、42、52、55、64、72、74 濡れ性変化層

13、23、33、43、53、56 導電部

107 カルバノスキャナ

63、73 ゲート電極

65、75 ソース電極、ドレイン電極

11、21、31、41、51、61、71 基板

47 絶縁層

66、76 半導体層

【先行技術文献】

【特許文献】

【0144】

【特許文献1】特開2005−012181号公報

【特許文献2】特開2006−163418号公報

【特許文献3】特開2009−105413号公報

【特許文献4】特開2005−310962号公報

【特許文献5】特開2009−026901号公報

【技術分野】

【0001】

本発明は、配線部材、および、電子素子の製造方法と、それを用いた配線部材、積層配線、電子素子、電子素子アレイ及び表示装置に関する。

【背景技術】

【0002】

従来、半導体素子や電子回路等に使われる配線、電極等の形成にはフォトリソグラフィ法が用いられている。フォトリソグラフィ法は、真空装置やステッパーに代表される精度の高い露光機を用いるため、高価な設備を必要とする。さらには、工程が複雑で工程数も多く、また材料使用効率も低いため製造コストが高いという問題があった。

【0003】

そこで、製造コストを低減する方法としてプリンテッド・エレクトロニクス技術が注目されている。これは、金属微粒子に代表される機能性インクやペーストを直接基材に印刷して導電パターンを形成する技術であり、種々の印刷法を用いた方法が提案されている。

【0004】

プリンテッド・エレクトロニクス技術の具体的な例としては、インクジェット法(液滴吐出法)をもちいたパターニング法が挙げられる。これは、微粒子を分散させた液体(インク)をインクジェット法により直接基板に塗布し、その後熱処理やレーザー光照射による硬化工程を行うことにより導電膜パターンを形成するものである。この方法では、プロセスが簡略化されるとともに、材料使用効率も向上し、フォトリソグラフィ法で用いるフォトレジストのようなパターニングのためだけの材料も必要がなく、製造コストが低減できるというメリットがある。

【0005】

しかし、従来のインクジェット法では、吐出した液滴が着弾後に広がるため、微細なパターンを形成することが難しく、近年のデバイスの高密度化や、それを構成する配線・電極の高密度化、微細化の要求に対応することが困難であった。

【0006】

また、インクジェット法ではパターンエッジ部がパターン中央部に比べ厚くなる、いわゆるコーヒーステイン現象と呼ばれる現象が発生することが知られている。このため、上層に絶縁膜を介して積層配線を形成する際や、上層にゲート絶縁膜を介して薄膜トランジスタの電極を形成する際に、絶縁不良の問題が発生する場合があり問題があった。

【0007】

そこで、これらの問題を解決するため、各種検討がなされてきた。

【0008】

特許文献1には、配線の形成領域を区画するバンクを形成し、機能液を塗布する基板表面部分については親水性を高め、バンク表面については撥液化を施す方法が開示されている。係る方法によれば、バンクによって囲まれ親水性化した領域にインクジェット法で配線パターンインクを含む機能液を吐出することで、インクの飛翔径よりも幅が狭い配線パターンを形成することができる。

【0009】

しかしながら、係る方法では、バンク形成工程、親水化処理工程、撥水化処理工程等、多くの工程を必要とする。さらには、真空プロセスも必要であり、インクジェット法による工程数削減の効果を損なうこととなる。

【0010】

一方、特許文献2、3には、導電性パターンと同じ形態の凹部をレーザーアブレーション法又はエッチングによりベース部材に形成し、その凹部に導電性材料を塗布することで導電パターンや、薄膜トランジスタを形成することが開示されている。

【0011】

しかしながら、エッチングにより凹部を形成する場合、滴下量と表面処理により線幅と深さを制御しているため、微細なパターン形成は困難である。また、ウェットエッチングであることから、その効率性やパターン制御性に課題がある。

【0012】

一方、レーザーアブレーション法により凹部を形成する場合は、その幅は幅広いパターンから微細パターンまでの形成が可能であり、比較的効率性も高い。しかしながら、プラスチック基板や絶縁膜からなるベース材をレーザーアブレーションで加工し、表面処理を行った場合、ベース材表面に残渣が発生する問題がある。また、レーザーアブレーション法による深さ制御に関しては、パルスレーザーをスキャンして使用するため、深さにバラツキが発生する場合があり、深さ制御が課題となる。

【0013】

先に、本発明者らは、特許文献4において、エネルギーの付与によって臨界表面張力が変化する濡れ性変化材料を用い、印刷法が適用できて簡便に微細パターンが形成できる積層構造体を提案した。係る発明においては、まず、基板表面の濡れ性変化層にフォトマスクを用いた一括露光により高表面エネルギー領域と低表面エネルギー領域を形成する。次いで、高表面エネルギー領域に親水性のインクをインクジェットで滴下することでパターンを形成するものである。係る方法によれば、通常のインクジェット印刷に対して、露光の1工程のみの追加で微細なパターン形成が可能となる。ただし、この場合、導電層を形成する表面は略平面であるため、非常に微細なパターンにおいては、導電パターンに欠陥が生じる場合があり、更なる改善が求められていた。

【0014】

そしてさらに、特許文献5には、紫外線照射により、5nm以上、濡れ性制御膜の膜厚の10%以下の膜厚減少による凹部が形成される旨開示されている。しかしながら、表面エネルギーの変化と凹部の深さは、共に紫外線の照射量により制御されている。このため、深い凹部を形成するためには長時間の紫外線照射が必要なところ、表面エネルギーは少しの照射量で目的とする程度に変化するため、表面エネルギーと凹部の深さを同時に目的の値とすることが難しいという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記の課題に鑑み、印刷による少ない工程数のメリットを生かしつつ、より微細であり、絶縁性の低下がなく、導電部の線幅、厚さの精度の高い、配線部材の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記課題を解決するため、本発明は基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、前記凹部に導電性インクを塗布して導電部を形成する工程、を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法を提供する。

【発明の効果】

【0017】

本発明によれば、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に導電部を形成するための凹部を形成している。このため、レーザーを照射した凹部は濡れ性が変化しており、導電性インクを塗布する際に目的とする凹部にのみ導電性インクを配置することが可能になる。また、凹部の形成と、濡れ性の変化を同一工程内で行うことができるため、工程数の増加をおさえ、印刷による少ない工程数のメリットを生かしつつ、微細で、絶縁性の低下がない配線部材を形成できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る配線部材の説明図

【図2】本発明に係る実施例1の配線部材の製造方法の説明図

【図3】本発明に係るレーザーアブレーション装置の説明図

【図4】本発明に係る他のレーザーアブレーション装置の説明図

【図5】本発明に係るレーザーアブレーション法による濡れ性変化層の加工深さとレーザー特性との関係の一例を示す説明図

【図6】本発明に係るレーサーアブレーション法による濡れ性変化層の加工形状の一例を示す表面形状図

【図7】本発明に係る実施例1において得られた配線の顕微鏡観察上面図

【図8】比較例1における配線部材の形成方法の説明図

【図9】比較例2において得られた配線の顕微鏡観察上面図

【図10】本発明に係る実施例2の配線部材の断面図

【図11】本発明に係る実施例2において形成した凹部の断面プロファイル

【図12】本発明に係る実施例3の配線部材の断面図

【図13】本発明に係る実施例4の積層配線の断面図

【図14】本発明に係る実施例5の薄膜トランジスタの断面図

【図15】本発明に係る実施例6の薄膜トランジスタの断面図

【図16】本発明に係る実施例7の電子素子アレイの説明図

【図17】本発明に係る実施例8の表示装置の断面図

【発明を実施するための形態】

【0019】

以下に、発明を実施するための形態について図面を用いて説明するが、本発明はこれらの例によって限定されるものではない。

【0020】

図1に、本発明に係る配線部材の一例を示す断面模式図を示す。図中、基板11と、前記基板11上にエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層12が設けられている。そして、該濡れ性変化層12には導電部13が形成されており、前記導電部13は、予め濡れ性変化層12に形成された凹部に形成されたものである。

【0021】

各部材について以下に説明する。

【0022】

基板11は、導電部、電子素子、電子素子アレイ、表示素子を形成できるものであれば特に限定されない。例えば、ガラス基板または、フィルム基板などが使用できる。フィルム基板では、ポリイミド(PI)基板、ポリエーテルサルホン(PES)基板、ポリエチレンテレフタレート(PET)基板、ポリカーボネート(PC)基板、ポリエチレンナフタレート(PEN)基板、ポリエーテルイミド(PEI)基板、ポリアクリレート(PAR)基板等を用いることができる。

【0023】

そして、濡れ性変化層12は、熱、紫外線、電子線、プラズマ等のエネルギーを付与することにより臨界表面張力(表面自由エネルギーともいう)が変化する材料を含有している。このため、上記手段によってエネルギーを付与することにより、導電部と同じ形態の凹部を含み、臨界表面張力が大きい高表面エネルギー部12aと、臨界表面張力が小さい低表面エネルギー部12bが形成されている。なお、本実施の形態では、濡れ性変化層のうちエネルギー付与した部分が高表面エネルギー部になるとして説明しているが、これに限定されるものではない。エネルギー付与により、表面エネルギーが変化するものであれば足り、低表面エネルギー部に変化するものも使用できる。

【0024】

上記臨界表面張力が変化する材料としては、エネルギーの付与前後で臨界表面張力の変化が大きい材料が好ましい。これは、エネルギー付与した部分とそれ以外の部分とで親液性・撥液性のコントラストが大きくなるためである。

【0025】

このような臨界表面張力が変化する材料としては、高分子材料が望ましい。

【0026】

そして、側鎖に疎水性基を有する高分子材料であることが好ましい。

【0027】

側鎖の疎水性基としては、特に限定されず、末端基が−CF2CH3、−CF2CF3、−CF(CF3)2、−CFH2等である官能基が挙げられるが、アルキル基又はフルオロアルキル基、及び多分岐構造を持つアルキル基、フルオロアルキル基、及びそれらの同位体が好ましい。そして、これらの疎水性基は、エネルギー付与によって分解する、C=O(カルボニル基)を含む、構造式−CO−、−COO−、−OCO−、−CONH−、−NHCOO−若しくは−NHOCO−及びそれらの同位体で表される官能基を介して、主鎖と結合していることが好ましい。この場合、側鎖は、紫外線照射により、構造式−CO−、−COO−、−OCO−、−CONH−、−NHCOO−又は−NHOCO−で表される官能基等の光感応基が切断されると、大気雰囲気中の水分と反応することにより、カルボキシル基、ヒドロキシル基等の親水性基を生成する。従って、表面が親水性(高表面エネルギー)となる。特に、多分岐構造を持つ側鎖の場合、少ないエネルギー付与により、濡れ性変化層の臨界表面張力を大きく変化させることができる。

【0028】

また、前記高分子材料の主鎖についても、特に限定されるものではないが、紫外線の吸収がない、もしくは小さいものが望ましい。つまり、紫外線によって主鎖の分子構造が切断されない、又は、切断されにくい構造が好ましい。これは、エネルギー付与、例えば、紫外線照射によって主鎖の結合が切れてしまうと、絶縁性が低下するなど、高分子の統制自体が低下してしまい、材料の安定性、信頼性の低下が生じるためである。

【0029】

そして、係る条件を満たす主鎖の構造として、例えば、ポリイミド、ポリアミドイミド、(メタ)アクリル酸を重合することにより得られる骨格等が例示できるが、絶縁性を考慮すると主鎖中にポリイミドを含む構造であることが特に好ましい。一般に、ポリイミドは、剛直な構造であると共に、充填性が良いため、紫外線照射等により、エネルギーが付与されて分子鎖が切断されることがあっても、ある程度の絶縁性を保持することができるため、信頼性の高い配線を形成できるためである。また、ポリイミドを用いた場合、2%程度の吸湿性はあるものの、絶縁性が高く安定している。このため、高い絶縁性を確保しながら、濡れ性制御も可能となる。

【0030】

ここで、ポリイミドとしては、ポリアミック酸(ポリアミド酸)を加熱することによる脱水縮合反応で生じる熱硬化型ポリイミドと、溶媒に可溶な可溶性ポリイミドが一般的に知られているが、いずれのポリイミドも使用することが可能である。可溶性ポリイミドは、溶媒に溶解させた塗布液を塗布した後、200℃未満の低温で溶媒を揮発させることにより、成膜することができる。一方、熱硬化型ポリイミドは、脱水縮合反応が起こる程度まで加熱しないと反応が生じないため、一般に、200℃以上の高温にする必要がある。従って、基板の耐熱性等、各種条件にあわせて選択することができる。

【0031】

特に、フィルム基板のような低温プロセスが要求され、生産性を向上させるため小さい紫外線照射量で表面エネルギーを変化させる場合には、特開2009−188259号公報に記載しているような可溶性ポリイミドが好ましく用いられる。これは、主鎖と多分岐構造を含む側鎖からなるポリイミドであり、紫外線照射によって表面自由エネルギーが変化する材料として好適に用いられる。

【0032】

濡れ性変化層12は、このような紫外線照射によって表面自由エネルギーが変化する材料を含む複数の材料を混合し単層とすることもできるし、紫外線照射によって表面自由エネルギーが変化する材料の一種類の単層とすることもできる。また、相対的に電気絶縁性に優れた第一の材料と、紫外線のようなエネルギーの付与によって表面自由エネルギーの変化する割合が第一の材料よりも相対的に大きい第二の材料を混合して用いることもできる。この場合、両者材料の物性の違いを利用して膜厚方向に材料の分布のある構造をとることもできる。

【0033】

さらに、実施例3で後述するが、濡れ性変化層12の下層、つまり基板11と濡れ性変化層12との間に絶縁性の高い材料からなる絶縁層を設けることもできる。この場合、濡れ性変化層12と、絶縁層とで機能を分離することが可能となる。絶縁性の大きな材料としては、有機材料では、ポリイミド、ポリアミドイミド、エポキシ樹脂、シルセスキオキサン、ポリビニルフェノール、ポリカーボネート、フッ素系樹脂、ポリパラキシリレン、ポリビニルブチラール等が挙げられる。ここで、ポリビニルフェノールやポリビニルアルコールは適当な架橋剤によって、架橋して用いてもよい。また、無機材料では、TiO2、SiO2などが挙げられる。

【0034】

このような濡れ性変化層12を用いることで、配線等の導電部を形成しない低表面エネルギー領域12bが撥水性を有することとなる。このため、導電性インク滴が配線パターンと同一形態の凹部からはみ出して塗布された場合でも、その領域には付着しにくく、凹部に導電性インクが流れ込み、残渣が発生しない。なお、濡れ性変化層12の厚さは特に限定されるものではなく適宜選択される。これは例えば、形成する配線深さ、必要とされる絶縁性や、濡れ性変化層12の形態、例えば、単層であるか、積層であるか等によって必要とされる膜厚が異なるためである。

【0035】

次いで、導電部13と同一形態の凹部(例えば、図2中の15)の形成方法について説明する。凹部は、ウェットエッチングや、レーザーアブレーション法等任意のパターニング方法により形成することができる。

【0036】

しかし、工程数を少なくする観点から、凹部形成と同時に、濡れ性変化層の表面自由エネルギーを変化させることが可能な方法、つまり、紫外領域のレーザーを用いたレーザーアブレーション法により形成することが好ましい。係る方法によれば、凹部形成と同時に凹部表面を高表面エネルギー領域に変えることができる。このため、凹部という物理的な形状効果だけでなく、系の自由エネルギーを最小にするという効果が1つの工程で得られ、凹部に導電性インクが充填されやすくなる。さらに、紫外領域のレーザーを用いた場合、濡れ性変化層の絶縁性低下が少なくて済み、大気中での露光が可能であり生産性が高いため好ましい。

【0037】

また、形成する凹部の幅が導電部の幅に、凹部を形成する際の加工ばらつきが導電部の抵抗のばらつきに、それぞれ影響を与えることとなる。従って、できるだけなめらかで、加工精度の高いレーザーアブレーション法が望まれる。そして、紫外領域のレーザーを用いた場合、微細でばらつきの小さい加工が実現でき、きれいな加工面が得られる。さらには、濡れ性変化層に合わせた波長を適宜選択することで、寸法精度の高い微細な凹部形成と表面エネルギー変化を期待できる。これらの観点からも紫外領域のレーザーを用いたレーザーアブレーション法は好ましく使用できる。

【0038】

そして、紫外領域のレーザーとしては、YAGレーザーの3倍波(波長355nm)、4倍波(波長266nm)、5倍波(波長215nm)やエキシマレーザーであるXeF(波長351nm)、XeCl(波長308nm)、KrF(波長248nm)、ArF(波長193nm)が好ましく使用できる。特に、その出力と大気中でのオゾン発生によるプロセスおよび環境への影響を避けるため、YAGレーザーの3倍波(波長355nm)、または4倍波(波長266nm)、もしくはエキシマレーザーを用いることが好ましい。特にエキシマレーザーを用いる場合には、XeF(波長351nm)、XeCl(波長308nm)、KrF(波長248nm)のいずれかであることが好ましい。

【0039】

これらのレーザーアブレーション法による凹部形成方法としては、例えば、凹部を形成するのに必要な微細なレーザーを用いてレーザービームを走査する、もしくは、加工対象である濡れ変化層を有する基板(ワーク)を走査する方法が挙げられる。このように、レーザービームを走査する、もしくはワークを走査する方法は、マスクを必要としないため低コストであり、さらに、工程数の増加を抑えつつ、複雑なパターンをより高速で形成することが可能となる。

【0040】

特に、レーザービームを走査して凹部を形成する際には、ガルバノスキャナを用いてレーザービームを走査することにより濡れ性変化層上に凹部を形成することが好ましい。

【0041】

また、繰り返しパターンが多い場合は、必要な配線パターンのマスクを用いてステップ&リピートによってレーザーを照射し、凹部を形成することもできる。特に、エキシマレーザーの場合は出力が大きいため、マスクを用いた方式に有利である。

【0042】

次に、導電部13について説明する。導電部13は、塗布された導電性インクをオーブンやホットプレート、光などを用いて加熱焼成、紫外線照射等による固化することによって得られる部材である。この導電性インクは、固化した場合に導電性を示すものであれば足り、特に限定されるものではない。例えば、導電性材料を溶媒に溶解したものや、導電性材料の微粒子を溶媒に分散させたもの、導電性材料の前駆体もしくはその前駆体を溶媒に溶解したもの、導電性材料の前駆体を溶媒に分散したものなどがある。導電性材料としては例えば、銀(Ag)、金(Au)、銅(Cu)、白金(Pt)、パラジウム(Pd)、タングステン(W)、ニッケル(Ni)、タンタル(Ta)、ビスマス(Bi)、鉛(Pb)、インジウム(In)、錫(Sn)、亜鉛(Zn)、チタン(Ti)、もしくはアルミニウム(Al)、またはこれらから選択された2以上の金属種からなる合金、これらの金属種のハロゲン化銀、酸化銅などが挙げられる。さらには、カーボンナノチューブ、グラフェン等のナノカーボン系材料を有機溶媒や水に分散したもの、ドープトPANI(ポリアニリン)、PEDOT(ポリエチレンジオキシチオフェン)にPSS(ポリスチレンスルホン酸)をドープした導電性高分子の水溶液などがある。特に、低抵抗な銀、銅、カーボンナノチューブ等が好ましい。これらの微粒子は、材料の分散や酸化防止のため、微粒子となる導電体の表面を有機物、または導電物によりコーティングしたものが用いることが好ましい。

【0043】

そして、導電性インクを濡れ性変化層の表面に形成した凹部に塗布する方法としては、スピンコート法、ディップコート法、スクリーン印刷法、オフセット印刷法、フレキソ印刷法、グラビア印刷法、マイクロコンタクト法、インクジェット法、ノズルプリンティング法、エアロゾルジェット法等の各種印刷法が挙げられる。特に、導電性インクが凹部に流れ込むのに適した粘度、表面張力で塗布することができ、小さな液滴を供給できるため、インクジェット法、又は、ノズルプリンティング法が好ましく用いられる。また、上記2つの方法は材料利用効率も、スピンコート法などに比べて格段に高く、マスクレス、非接触印刷であることから、大面積化が容易であるためこの点でも好ましい。

【0044】

以上のように、導電パターンを形成する際に、濡れ性変化層とレーザーアブレーション法を組み合わせて用いることにより、凹部の形成と、凹部の側壁を親水性に変化させることを同時に行える。このため、少ない工程数で、より微細であり、絶縁性の低下がなく、配線幅、配線厚さの精度の高い、配線部材を形成することができる。

【0045】

また、これまで、1層の配線層からなる例について述べてきたが、係る工程を繰り返し行うことによって積層配線とすることもできる。

【0046】

さらに、配線部材だけではなく、同様の手順で電子素子やこれを用いた電子素子アレイ、表示装置を印刷による少ない工程数のメリットを生かしつつ製造することもできる。電子素子を例に説明すると、まず、基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する。次いで、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に電子素子を構成する配線部材や電極部と同じ形状の凹部を形成する。そして、係る凹部に導電性インクを塗布して、電子素子の配線部材や電極部となる導電部を形成するものである。なお、濡れ性変化層の凹部のパターン形成と同時に、臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われる。さらに、必要に応じて別途各種層を形成したり、積層体とすることにより電子素子とすることができる。

【0047】

これによれば、基板と、前記基板上に設けられた濡れ性変化層と、濡れ性変化層に形成された導電部を有する電子素子が得られる。これは、配線部材の場合と同様に、微細で、絶縁性の低下がない導電部を有する電子素子となる。

【0048】

特に電子素子が薄膜トランジスタの場合、本発明により形成する導電部をゲート電極、ソース、ドレイン電極のうち少なくとも1つ以上の電極とすることもできる。この場合、バルク材料の吸湿性がほとんどなく、積層した層間での耐圧不良を引き起こすこともないため、濡れ性変化層として上述したポリイミドを主鎖に有する高分子材料を用いることが好ましい。

【0049】

また、係る電子素子を基板上に複数個配設することにより電子素子アレイとすることができる。そして、電子素子アレイを用いて表示装置を形成することができる。

【0050】

以下に実施例を示す。しかし、本発明は、これらの実施例に限定されるものではない。

【実施例1】

【0051】

図2に本発明の配線部材の作製方法の説明図を示す。まず、図2(a)に示すように、ウェット洗浄を行ったガラス基板11上に、濡れ性変化層12を形成した。

【0052】

濡れ性変化層12の原料としては、以下の構造式(1)で表わされる側鎖にデンドリマーを含む可溶性ポリイミド材料Aと、ポリイミド材料Aよりも絶縁性が高く、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)を混合したポリイミドNMP溶液を用いた。

【0053】

【化1】

そして、前記ポリイミドNMP溶液をスピンコート法によりガラス基板11上に塗布した。次いで、窒素中、100℃のオーブンでプリベークし、さらに、窒素中180℃のオーブンで、1時間のポストベークを行い、700nmの膜厚の濡れ性変化層12を形成した(図2(a))。このとき、濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0054】

次に、CADデータをもとに配線、電極等の導電部に相当する部分に図3に示すレーザーアブレーション装置を用いて、紫外線領域のレーザーを照射することによって導電部と同一形態の凹部15を形成した(図2(b)、図2(c))。レーザーを照射した凹部15表面は高表面エネルギー領域となり、レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域12bとなっている。

【0055】

ここで、用いたレーザーアブレーション装置について図3を用いて説明する。本実施例ではレーザー103として、YAGレーザーを用いた。発振したレーザーはレーザーヘッド104で、4倍波を発生させ、波長266nmとなっている。そして、レーザービーム105は、光学系106およびXYZθステージ109のZ走査によって、ワーク108の加工面において、適切なビーム径、トップハットやガウシアン形状などの適切なビーム形状となるように制御される。

【0056】

そして、ガルバノスキャナ107、XYZθステージ109及びレーザー103をコントローラー101で制御することにより、CAD図面に従った凹部を形成した。このようなXYZθステージ109とガルバノスキャナ107を組み合わせた光学系の場合は、ある描画面積に対してはガルバノスキャナを用いてレーザービームを走査(スキャン)することにより濡れ性変化層上に凹部を形成できる。このため、ステージを動かすよりはより少ないエネルギーで描画が可能である。また、XY方向や斜めなどの直線だけではなく、円や楕円、矩形パターンも描画できるため、より複雑な形状に対応できるため、設計自由度が広がる。

【0057】

ただし、ガルバノスキャナ107の描画面積は限られるため、大面積の場合はXYZθステージ109のXY走査と組み合わせることによって対応することができる。また、積層配線や薄膜トランジスタなどの電子素子を形成する場合には、上下の機能層との重ね合わせが必要となり、そのためにXYZθステージ109のθとXYを走査することで、良好な重ねあわせを得ることができる。

【0058】

また、レーザーアブレーション装置としては、上述したガルバノスキャナを用いた装置に限定されるものではなく、例えば、図4に示すような、XYZθステージ119と反射光学系の組み合わせでもよい。この場合は、配線がXYや一部斜めなどの簡単なパターンに対しては有効である。また、ステージを大きくすることで大面積の描画が可能となる。

【0059】

上記した装置により、本実施例では幅50、40、30、20、15、10μm、深さ150nmの凹部を形成した。この深さや幅は、レーザー出力、スキャン速度、発振周波数、ビーム径、焦点位置等で変化させることができる。ここでは、スキャン速度は、200mm/sとして行った。

【0060】

ここで、濡れ性変化層に照射するレーザー1パルスあたりのエネルギー密度と、凹部の平均段差(深さ)との関係について検討した結果を、図5を用いて説明する。

【0061】

本検討を行うにあたって、濡れ性変化層はガラス基板上に形成されたポリイミド層を用いた。ポリイミド層の形成には、側鎖にデンドリマーを含む可溶性ポリイミド材料Aと、可溶性ポリイミド材料Aよりも絶縁性が高く、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)を混合したポリイミドNMP溶液を用いている。ポリイミドNMP溶液をガラス基板上に塗布後、窒素雰囲気で100℃のプリベークを施し、さらに窒素雰囲気で180℃、1時間のポストベークを施した。この際、ポリイミド層の膜厚は500nmとした。また、レーザーのスキャン速度は、240mm/秒として凹部を形成した。

【0062】

図5にレーザーアブレーション法による濡れ性変化層の加工深さとレーザー特性との関係の一例を示す。図5中横軸は、1パルスあたりの光エネルギー密度(mJ/cm2)を、縦軸は、凹部の平均段差(nm)を示している。

【0063】

ここで、平均段差とは所定のエネルギー密度のレーザーを、直線状に5000μmにわたって上記濡れ性変化層に照射して凹部を形成し、5点測定した際の凹部の段差(深さ)の平均値を示している。

【0064】

図5から分かるように、1パルスあたりのエネルギー密度をより高くすることにより、ポリイミド層に形成した凹部の平均段差(加工深さ)がより深くなっている。つまり、1パルスあたりのエネルギー密度を制御することで、凹部の深さを調整することができ、ポリイミド膜厚500nmをすべて除去することも、また部分除去することもできる。

【0065】

特許文献5において、紫外線照射により、5nm以上、濡れ性制御膜の膜厚の10%以下の膜厚減少による凹部が形成できると開示されている。しかし、この場合、凹部深さは、最大でも濡れ性変化層膜厚の10%であるため、例えば膜厚が500nmの場合は、50nmと制限される。これに対して、本方式においては、図5に示すように、より深い凹部を導電層の設計に合わせて作製することができる。

【0066】

次に、レーザーアブレーション法による濡れ性変化層の加工形状の一例を、図6を用いて説明する。

【0067】

図6は濡れ性変化層にレーザーアブレーション法により凹部を形成した後に、レーザー顕微鏡によりその形状を観察、測定したものである。

【0068】

図6において、濡れ性変化層としては、ガラス基板上に形成されたポリイミド層を用いた。ポリイミド層は、上記レーザー1パルスあたりのエネルギー密度と凹部の平均段差との関係について検討した際と同様の手順により作製し、ポリイミド層の膜厚は、500nmとした。また、凹部を形成する際のレーザーのスキャン速度は、200mm/sとして、凹部を形成した部分については、ポリイミド層をすべて除去している。

【0069】

図6においてZ軸は、X軸およびY軸の5倍の縮尺で表示しており、凹部は線幅10μm、深さ500nmとなっている。そして、凹部は、両端が水平方向に約2μm、高さ500nmのテーパー形状となっている、すなわち、凹部は、底部よりも開口部の幅が広いテーパー形状になっていることがわかる。このテーパー形状(凹部)を構成する側壁部も、レーザーアブレーションによって、高表面エネルギーに改質され、さらに、インクジェットの着弾ばらつきや液滴径が大きい場合に、導電性インクが凹部とその外側の低表面エネルギー領域にまたがって塗布された場合でも、凹部に流れ込みやすい形状となっている。

【0070】

次いで、インクジェット法により、粒径約30nmのAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部12a上に選択的に塗布した(図2(d))。ここでは、水系の金属微粒子分散液を用いているため、導電性インクはレーザーアブレーションで形成した凹部12aにわたって広がり、インクジェットの液滴サイズによらず微細なパターンも形成可能である。次いで、大気中100℃のオーブンでプリベークを行い、同じく大気中180℃のオーブンで、1時間のポストベークを行った。これにより、各凹部と同じ線幅を有し、膜厚130nmである導電部13を形成した(図2(e))。この導電部の膜厚は、凹部に保持できる導電性インクが硬化焼成した膜厚以上の膜厚であった。これは、インクジェット印刷後の導電性インクの乾燥過程において、低表面エネルギー領域12bに存在していた導電性インクが溶媒乾燥とともに、レーザーアブレーションで形成した凹部12aに流れ込みながら乾燥しているためだと推認される。

【0071】

この点が従来のバンクを用いた方法やレーザーアブレーション法のみで形成する凹部との違いと思われる。このうち線幅が最小の10μmの導電部上面からの観察結果を図7に示す。これによれば、いずれの場合でも、導電性インクが凹部内に入っており、濡れ性変化層表面には存在していないことが確認できた。

【0072】

また、各導電部の線幅に対して、形成状態を表1に示す。表1において、欠陥なく形成できたものについては丸を付した。

【0073】

【表1】

これによれば、本実施例においては、線幅50μmから最小寸法の10μmまで形成できていることがわかる。これは、通常のインクジェットの解像度50μmに対して格段に微細である。また、濡れ性変化層のみを用い、レーザーアブレーション法を用いていない後述する比較例1よりも微細な導電部(配線)を安定して形成できている。

【0074】

このように、本発明によれば、濡れ性変化層12、導電部13をインクジェットなどの印刷法により形成することができるため、低コストであるにも関わらず、微細な導電部(配線)を形成できる。また、紫外線領域のレーザーを用いたレーザーアブレーション法を利用して濡れ性変化層を除去し、インクジェット法で導電性インクを塗布することで、印刷による少ない工程数のメリットを生かしつつ、より微細な導電部(配線)を形成できる。また、レーザーアブレーション法においてガルバノスキャナを用いてレーザービームを走査することによって、マスクを必要としないため、低コストで、複雑なパターンをより高速で処理することも可能である。

[比較例1]

比較例として、レーザーアブレーション法を用いず、濡れ性変化層に紫外線を照射したのみの例を示す。手順を図8(a)〜(d)に示す。

【0075】

まず、実施例1と同じ手順で、ウェット洗浄を行ったガラス基板21上に、ポリイミドNMP溶液を原料として濡れ性変化層22を成膜した(図8(a))。

【0076】

次いで、導電パターンに相当する部分を開口したフォトマスク28越しに波長が300nm以下の紫外線(超高圧水銀ランプ)を濡れ性変化層22に照射した(図8(b))。この際、濡れ性変化層22には凹部を形成しておらず、略平坦な平面上に高表面エネルギー部(紫外線照射部)22aと低表面エネルギー部(紫外線未照射部)22bとを形成した。なお、この際の紫外線照射量は、2J/cm2であった。

【0077】

さらに、実施例1同様にAg粒子を水系溶媒に分散した金属微粒子分散液(導電性インク)をインクジェット法により、高表面エネルギー部上に選択的に塗布した(図8(c))。その後、実施例1と同じ条件でプリベーク、ポストベークを行った。

【0078】

上記方法により、幅50、40、30、20、15、10μm、膜厚130nmの導電部23を形成した(図8(d))。得られた各配線の形成状態を表2に示す。表中、各配線が形成できたものについては丸を、一部形成できていないものは三角を、隣接間ショートや断線している部分があるものには×をそれぞれ付した。通常のインクジェットの解像度50μmよりも微細な配線(導電部)を形成できるものの、線幅15、10μmでは欠陥が見られることが分かる。

【0079】

【表2】

[比較例2]

比較例2として、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合せず、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)のみを成膜し、濡れ性変化層を形成せず、絶縁層のみ形成した例を示す。

【0080】

まず、ウェット洗浄を行ったガラス基板上に、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合せず、側鎖を有さないポリイミドCT4112(商品名、京セラケミカル社製)のみからなるポリイミドNMP溶液を用いた点以外は実施例1と同じ手順で500nmの膜厚の絶縁層を成膜した。具体的には、上記ポリイミドNMP溶液をスピンコート法によりガラス基板上に塗布し、次いで、窒素中、100℃のオーブンでプリベークし、さらに、窒素中180℃のオーブンで、1時間のポストベークを行っている。ここで、絶縁層表面は、疎水性の側鎖を持つポリイミドがないため、濡れ性変化層表面より、高表面エネルギーとなっている。

【0081】

次に、CADデータをもとに配線、電極等の導電部に相当する部分にレーザーアブレーション装置を用いて、紫外線領域のレーザーを照射することによって導電部と同一形態の凹部を形成した。用いたレーザーは、YAGレーザーで、レーザーヘッドで4倍波を発生させ、波長266nmとなっている。本比較例2では、幅50、40、30、20、15、10μm、深さ500nmの凹部を形成した。この深さや幅は、レーザー出力、スキャン速度、発振周波数、ビーム径、焦点位置等で変化させることができる。

次いで、インクジェット法により、粒径約30nmのAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部上に選択的に塗布した。次いで、実施例1同様、大気中100℃のオーブンでプリベークを行い、同じく大気中180℃のオーブンで、1時間のポストベークを行った。

【0082】

実施例1に比べて凹部が深いにも関わらず、線幅50μmにおいても一部に欠陥が発生し、線幅40μm以下では、すべての線幅で配線形成ができなかった。

【0083】

このうち線幅が15μmの導電部上面からの観察結果(顕微鏡観察上面図)を図9に示す。図9によると、凹部に埋め込まれた導電部150だけでなく、その周囲にも導電性インクが広がって乾燥し、凹部からはみ出した導電部151となっている。そのため微細配線は形成できず、配線間のリークとなる場合もある。

【0084】

これは、インクジェットの液滴径(この場合は例えば 直径25μm)に比べて、配線幅が15μmと小さく、また、インクジェットの着弾位置バラツキ及び着弾後のインク広がりの影響で、凹部だけではなく、その周辺にも導電性インクが付着したためと考えられる。

【0085】

さらに、本比較例においては絶縁層の原料として用いたポリイミドNMP溶液に、側鎖にデンドリマーを含む可溶性ポリイミド材料Aを混合していないため、濡れ性変化層を形成しておらず、単なる絶縁層であるため、その表面は低表面エネルギーではない。このため、凹部以外に着弾した導電性インクは、凹部に流れ込こむことができずそのまま乾燥したためと予想される。

【0086】

以上の結果から、濡れ性変化層を形成せず、レーザーアブレーションにて凹部を形成しただけでは、微細な配線が形成できないことがわかる。

【実施例2】

【0087】

本実施例では、濡れ性変化層の膜厚によって凹部の深さ、及び、導電部の厚さを制御した例を示す。

【0088】

本実施例により得られた配線部材の模式図を図10に示す。以下、係る図面を用いてその手順を説明する。

【0089】

本実施例では、ウェット洗浄を行ったフィルム基板31上に、実施例1と同じ手順により、ポリイミドNMP溶液を原料として、膜厚500nmの濡れ性変化層32を形成した。この時、濡れ性変化層表面は疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0090】

次いで、実施例1と同様にYAGレーザーの4倍波(波長266nm)のレーザーを用い、レーザーアブレーション装置によって配線と同一形態の凹部を形成した。この時、実施例1よりもレーザー出力を大きくしてレーザーアブレーション法を行った。ただし、基板表面31には形状ダメージを与えず、濡れ性変化層32のみを除去した。その時の凹部の断面形状を触針式段差計で計測した結果を図11に示す。凹部深さは、濡れ変化層膜32の厚さとほぼ等しい500nmであることが分かる。

【0091】

そして、ノズルプリンティング法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。ノズルプリンティング法の場合も、インクジェット法と同様に、導電性インクを目的の部分に選択的に付与することができる。このため、スピンコートとエッチングによって形成する場合に比べて、材料の使用効率も高く、また非常に高速に操作できることから、生産性も高く低コスト配線を形成するのに適している。

【0092】

さらに、実施例1と同じ条件で、プリベーク、ポストベークをそれぞれ行い、配線幅10μm、膜厚500nmの導電部33を形成した。

【0093】

従来、ノズルプリンティングを用いた方法では配線幅が100μm程度までしか製造できていなかったところ、本実施例においては、配線幅が10μmのものも形成できることが確認できた。つまり、本発明の方法によれば従来技術に比して格段に微細な配線を形成できる。

【0094】

また、本実施例では導電部底部は基板31となるように、つまり、該当箇所の凹部を形成する際に濡れ性変化層32を略完全に除去して行った。この方法によれば、凹部の深さは濡れ性変化層32膜厚で規定される。このため、導電部33の厚さをより均一にすることができる。従って、より配線抵抗ばらつきの小さな配線を提供できる。

【実施例3】

【0095】

本実施例では、基板41上に、濡れ性変化層42の他に絶縁層47を設けた例を示す。

【0096】

この場合、図12に示すように、基板41と濡れ性変化層42の間に絶縁層47を設けた構成となっている。

【0097】

まず、ウェット洗浄を行ったフィルム基板41に、ポリイミド溶液PI213B(商品名、丸善石油化学社製)をスピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、厚さ500nmの絶縁層47を形成した。

【0098】

次に、絶縁層47上に側鎖に疎水性基をもつ熱硬化型ポリイミドのNMP溶液を原料として、スピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、厚さ100nmのポリイミドからなる濡れ性変化層42を形成した。

【0099】

そして、配線パターンに相当する部分を、KrF(波長248nm)のエキシマレーザーを用いたレーザーアブレーション法により、図12に示すように濡れ性変化層42と絶縁層47に一括して配線と同一形態の凹部を形成した。凹部は、幅20μm、深さ250nmとした。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域42bとなっている。

【0100】

さらに、インクジェット法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。次いで、実施例1と同じ条件でプリベーク、ポストベークを行った。これにより、配線幅20μm、膜厚250nmの導電部43を形成した。

【0101】

通常のインクジェットでは解像度50μm程度であるのに対して、本発明においては格段に微細な導電部43形成することができた。また、本実施例においては、下層に絶縁層を形成しているため、より信頼性の高い配線を形成できた。

【0102】

なお、本実施例でも実施例2のように、基板上面まで凹部を設けることが可能である。この場合、凹部の深さは濡れ性変化層上面から基板上面までの厚さ、すなわち濡れ性変化層とその下層の絶縁層の厚さの和と等しくなり、実施例2の場合と同様に、導電部の厚みをより正確に制御することが可能となる。

【実施例4】

【0103】

本実施例では、積層配線を形成する方法について説明する。図13に得られた積層配線の模式図を示す。

【0104】

まず、ウェット洗浄を行ったガラス基板51上に、実施例3で用いた疎水性基を側鎖に持つ熱硬化型ポリイミドのNMP溶液を原料として、スピンコート法により塗布した後、窒素中、100℃のプリベークと、180℃での焼成を行い、膜厚150nmの第1の濡れ性変化層52を形成した。この時、第1の濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0105】

次いで、第1の導電部に相当する部分をYAGレーザーの4倍波(波長266nm)のレーザーを用いたレーザーアブレーション法により、第1の濡れ性変化層52に、幅20μm、深さ100nmの凹部を形成した。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域52bとなっている。

【0106】

そして、インクジェット法により、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。その後、実施例1と同じ条件でプリベーク、ポストベークを行った。これにより、配線幅20μm、膜厚100nmの第1の導電部53を形成した。

【0107】

ここで、得られた第1の導電部53を含む第1の濡れ性変化層52上に、さらに配線部材を形成する。まず、第1の導電部の絶縁性を保つために、その上層にエポキシ樹脂をスピンコートし、絶縁層54を形成した。

【0108】

次いで、絶縁層54の上層に、第1の濡れ性変化層の場合と同様に、ポリイミドNMP溶液を原料として、膜厚150nmの第2の濡れ性変化層55を形成した。

【0109】

そして、第1の導電部52の場合と同じ条件、手順で、レーザーアブレーション法により第2の濡れ性変化層55に、幅20μm、深さ100nmの凹部を形成した。この場合もレーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域55bとなっている。

【0110】

さらに、インクジェット法により、同様にAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布後、第1の導電部の場合と同じ条件でプリベーク、ポストベークを行った。これにより、電極20μm、膜厚100nmの第2導電部56を形成した。また、第2導電部56の絶縁性を保つために、上層にエポキシ樹脂をスピンコートし、絶縁層57を形成した。

【0111】

このように、本発明においては、所定の操作を繰り返し行うことによって、本発明の配線部材を、絶縁膜を介して複数積層した構造を有する積層配線を形成することができる。この場合、従来よりも少ない工程数で、より微細で信頼性の高い積層配線を形成できる。

なお、本実施例では2層からなる積層部材としたが、2層に限定されるものではない。さらに、本実施例と同様に絶縁膜を介して濡れ性変化層、導電部を有する層を複数層積層することも可能である。

【実施例5】

【0112】

本実施例においては電子素子を形成した。

【0113】

電子素子としては、本実施例では薄膜トランジスタを作製したので以下に説明する。得られた薄膜トランジスタは図14に示すように半導体層66、絶縁膜(濡れ性変化層)64、本発明により形成された導電部を有している。

【0114】

まず、ウェット洗浄を行ったフィルム基板61上に、実施例4と同じ手順により、疎水性基を側鎖に持つ熱硬化型ポリイミドNMP溶液を原料として、膜厚50nmの濡れ性変化層62を形成した。

【0115】

次に、フォトマスク越しに、波長が300nm以下の紫外線(超高圧水銀ランプ)を照射量が8J/cm2となるように照射し、濡れ性変化層62上に高表面エネルギー部を形成した。

【0116】

さらに、インクジェット法を用いて、高表面エネルギー部に、実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を塗布した。これを180℃で焼成して、電極幅50μm、膜厚100nmのゲート電極63を形成した。この上に、実施例1と同じポリイミドNMP溶液をスピンコート法により塗布した後、180℃にて焼成して、厚さ700nmの濡れ性変化層64を形成した。ここで、濡れ性変化層64はゲート絶縁膜を兼ねている。

【0117】

次いで、YAGレーザーの4倍波(波長266nm)のレーザーを用いて、レーザーアブレーション法により、ソース・ドレイン電極65と同一形態の凹部を形成した。この際、チャネル幅は5μmとなるようにソース・ドレイン電極65に相当する凹部の間隔を5μmとし、その深さは150nmとした。

【0118】

そして、インクジェット法により実施例1と同じAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に選択的に塗布した。その後、実施例1と同じ条件でプリベーク、ポストベークを行い、膜厚130nmのソース・ドレイン電極65を形成した。

【0119】

次に、構造式(2)で表されるトリアリールアミン(有機半導体材料)をキシレン/メシチレン混合溶媒に溶解させた塗布液をインクジェット法によりチャネル部分に滴下し、120℃で乾燥させた。

【0120】

【化2】

これにより、膜厚30nmの有機半導体層66を形成し、有機トランジスタを作製した。このとき、濡れ性変化層64は、ゲート絶縁膜として作用する。また、チャネル部は、濡れ性変化層の低表面エネルギー部であるため水分等の吸湿がなく、薄膜トランジスタの特性に良好な界面を提供できる。さらに、ソース・ドレイン電極をゲート絶縁膜面と略同一平面上に形成できるため、半導体層を形成する際の印刷制御が容易になり、ソース・ドレイン電極との電気的な接続がしやすい。

【0121】

ここで、本実施例で作製したトランジスタの特性を評価したところ、電極のパターニング性は良好であり、オンオフ比は5桁になり、5×10−3cm2/Vsの電界効果移動度を有する有機トランジスタが得られた。

【0122】

このように、本発明によれば、ゲート絶縁膜を兼ねた濡れ性変化層64、ソース・ドレイン電極65をスピンコートやインクジェットの印刷法により形成することができるため、低コストで微細な電子素子を形成できる。また、ゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さい微細な電子素子を形成できる。

【0123】

本実施例では、半導体層として、構造式(2)にしめす高分子有機半導体材料を用いたが、Siや酸化物半導体、カーボンナノチューブ等の無機半導体、ペンタセン、アントラセン、テトラセン、α−6−チオフェン、フタロシアニン及びその誘導体、ルブレン及びその誘導体、ペリレン及びその誘導体等の有機低分子半導体、ポリチオフェン及びその誘導体、ポリアセチレン系導電性高分子、ポリパラフェニレン及びその誘導体、ポリフェニレンビニレン及びその誘導体、ポリピロール及びその誘導体、ポリフロレン及びその誘導体等の有機高分子半導体を用いることもできる。特に、有機半導体は、印刷で作製する配線プロセスに適しており、低コスト、低温プロセスで作製できるため好ましい。

【0124】

なお、本実施例では薄膜トランジスタの電極のみを本発明の製造方法により形成したが、これに限定されるものではなく、例えば実施例1〜4に記載したように同一基板上に配線等を形成することもできる。

【実施例6】

【0125】

本実施例では、実施例5と同様に、本発明の製造方法により電子素子を作製した。具体的には薄膜トランジスタを作製しており、図15の模式図を用いて示す。

【0126】

まず、ウェット洗浄を行ったフィルム基板71上に、実施例4と同じ手順により、疎水性基を側鎖に持つ熱硬化型ポリイミドNMP溶液を原料として、膜厚100nmの第1の濡れ性変化層72を形成した。この時、第1の濡れ性変化層表面は、疎水性の側鎖を持つポリイミドにより、低表面エネルギーとなっている。

【0127】

次いで、濡れ性変化層72のゲート電極73パターンに相当する部分に、YAGレーザーの4倍波(波長266nm)のレーザーを用いたレーザーアブレーション法により、幅20μm、深さ100nmの凹部を形成した。レーザーを照射していない領域はポリイミドの疎水性側鎖による低表面エネルギー領域となっている。

【0128】

次いで、インクジェット法により、実施例1と同様のAg粒子を水系溶媒に分散した導電性インク(ナノメタルインク)を凹部に塗布した。その後、実施例1と同様の条件でプリベーク、ポストベークを行い、配線幅20μm、膜厚100nmのゲート電極73を形成した。

【0129】

さらに、第1の濡れ性変化層72、ゲート電極73上に、実施例1同様の手順で、厚さ700nmの第2の濡れ性変化層74を形成した。ここで、第2の濡れ性変化層74はゲート絶縁膜を兼ねている。

【0130】

そして、ゲート電極73の場合と同様の手順で、第2の濡れ性変化層74にチャネル幅が5μm、深さが150nmである、ソース・ドレイン電極75と同一形態の凹部を形成した。さらに、インクジェット法によって、ゲート電極73の場合と同様にして導電性インク(ナノメタルインク)を塗布、焼成し、膜厚130nm、チャネル長5μmのソース・ドレイン電極75を形成した。

【0131】

次に、実施例5の場合と同様にして、チャネル部分に有機半導体層76を形成し、有機トランジスタを作製した。

【0132】

得られたトランジスタの特性を評価したところ、電極のパターニング性は良好であり、オンオフ比は6桁、5×10−3cm2/Vsの電界効果移動度を有する有機トランジスタが得られた。

【0133】

以上のように、本発明によれば、スピンコートやインクジェットの印刷法によって、低コストで微細な電子素子を形成できる。また、印刷による少ない工程数のメリットを生かしつつ、ゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さい微細な電子素子を形成できる。

【0134】

なお、ここでは、半導体層として、構造式(2)にしめす高分子有機半導体材料を用いたが、実施例5で示した各種半導体材料を用いても良い。

【0135】

また、本実施例のように、薄膜トランジスタを構成する、ゲート電極、及び、ソース電極、ドレイン電極共に、本発明の製造方法で作製することが好ましいが、これに限定されるものではない。上記3つの電極のうち少なくとも1つ以上が本発明の導電パターンの製造方法で形成された薄膜トランジスタでは、電極間の絶縁性の欠陥低下など一定の効果が期待できる。これは、例えば実施例5の例からも分かる。

【実施例7】

【0136】

本実施例では、実施例6で作製した電子素子(薄膜トランジスタ)が基板上に複数個配設された電子素子アレイを作製した。

【0137】

図16(a)、(b)に本実施例に係る電子素子アレイの模式図を示す。ここで、図16(a)は上面図を、図16(b)は電子素子アレイの断面図をそれぞれ示している。なお、図16(b)は、図16(a)のA−A´線での断面図である。また、図16(a)中、各部材の配置が分かるように、ゲート電極83についても点線で示している。

【0138】

本実施例に係る電子素子アレイとして、具体的には、基板81上に200×200個(素子間ピッチ127μm)の有機トランジスタ87を2次元アレイ状に有する電子素子アレイを作製した。複数の有機トランジスタ87の電界効果移動度の平均値は、5×10−3cm2/Vsであった。

このように、ゲート電極、ゲート絶縁膜を兼ねた濡れ性変化層、ソース・ドレイン電極等をスピンコートやインクジェットの印刷法による形成することができるため、低コストで微細な電子素子アレイを形成できる。また、本実施例でもゲート電極-ソース・ドレイン電極間のリークがなく十分高いオンオフ比をもち、チャネル長及びトランジスタピッチが小さく、微細で高信頼性の電子素子アレイを形成できる。

【実施例8】

【0139】

本実施例では実施例7の電子素子アレイを備えた表示装置を作製した。

【0140】

本実施例の表示装置の模式図を図17に示す。まず、酸化チタン粒子97aとオイルブルーで着色したアイソパー97bを内包するマイクロカプセル(表示素子)97と、ポリビニルアルコール(PVA)水溶液を混合した塗布液を作製した。そして、ポリカーボネート基板90上に設けられたITOからなる透明電極98上に前記塗布液を塗布した。これにより、マイクロカプセル97とPVAバインダー99からなる層を有する基板を形成した。

【0141】

前工程で得られた基板と、実施例7で作製した電子素子アレイを、基板91及び90が最外面となるように接着させた。さらに、ゲート電極93に繋がるバスラインに走査信号用のドライバーICを、ソース電極95aに繋がるバスラインにデータ信号用のドライバーICを各々接続した。得られた表示装置について、0.5秒毎に画面切り替えて評価を行ったところ、良好な静止画表示を行うことができた。

【0142】

このように、レーザーアブレーション法を利用して濡れ性変化層を除去し、インクジェット法等で導電性インクを塗布することで、工程数の増加を抑え印刷による少ない工程数のメリットを生かしつつ、微細で高信頼性の表示装置を形成できた。

【符号の説明】

【0143】

12、22、32、42、52、55、64、72、74 濡れ性変化層

13、23、33、43、53、56 導電部

107 カルバノスキャナ

63、73 ゲート電極

65、75 ソース電極、ドレイン電極

11、21、31、41、51、61、71 基板

47 絶縁層

66、76 半導体層

【先行技術文献】

【特許文献】

【0144】

【特許文献1】特開2005−012181号公報

【特許文献2】特開2006−163418号公報

【特許文献3】特開2009−105413号公報

【特許文献4】特開2005−310962号公報

【特許文献5】特開2009−026901号公報

【特許請求の範囲】

【請求項1】

基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、

紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、

前記凹部に導電性インクを塗布して導電部を形成する工程、

を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法。

【請求項2】

前記紫外領域のレーザーはYAGレーザーの3または4倍波、もしくはエキシマレーザーであることを特徴とする請求項1に記載の配線部材の製造方法。

【請求項3】

前記紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に凹部を形成する工程において、

ガルバノスキャナを用いてレーザービームを走査することにより濡れ性変化層上に凹部を形成することを特徴とする請求項1、2のいずれかに記載の配線部材の製造方法。

【請求項4】

前記凹部に導電性インクを塗布して導電部を形成する工程において、インクジェット法、または、ノズルプリンティング法のいずれかにより、導電性インクを前記凹部に塗布することを特徴とする請求項1乃至3のいずれか一項に記載の配線部材の製造方法。

【請求項5】

基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、

紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、

前記凹部に導電性インクを塗布して導電部を形成する工程、

を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする電子素子の製造方法。

【請求項6】

前記電子素子が薄膜トランジスタであって、

ゲート電極、ソース電極、ドレイン電極のうち少なくとも1つ以上の電極が、

前記導電部により構成されていることを特徴とする請求項5に記載の電子素子の製造方法。

【請求項7】

基板と、前記基板上に設けられエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層と、該濡れ性変化層に形成された導電部とを有する配線部材であって、

前記導電部は、紫外領域のレーザーを用いたレーザーアブレーション法により前記濡れ性変化層に形成された凹部に形成されていることを特徴とする配線部材。

【請求項8】

前記凹部は、底部よりも開口部の幅が広いテーパー形状であることを特徴とする請求項7に記載の配線部材。

【請求項9】

前記基板と前記濡れ性変化層との間に絶縁層を設けることを特徴とする請求項7、8のいずれかに記載の配線部材。

【請求項10】

前記凹部の深さが前記濡れ性変化層の厚さ、もしくは、前記濡れ性変化層とその下層の絶縁層の厚さの和と等しいことを特徴とする請求項7乃至9いずれかに記載の配線部材。

【請求項11】

請求項7乃至10のいずれか一項に記載の配線部材を、絶縁膜を介して複数積層したことを特徴とする積層配線。

【請求項12】

基板と、前記基板上に設けられエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層と、該濡れ性変化層に形成された導電部とを有する電子素子であって、

前記導電部は、紫外領域のレーザーを用いたレーザーアブレーション法により前記濡れ性変化層に形成された凹部に形成されていることを特徴とする電子素子。

【請求項13】

前記電子素子は、薄膜トランジスタであって、

ゲート電極、ソース電極、ドレイン電極のうち少なくとも1つ以上の電極が、前記導電部により構成されていることを特徴とする請求項12に記載の電子素子。

【請求項14】

請求項12又は13に記載の電子素子が基板上に複数個配設されたことを特徴とする電子素子アレイ。

【請求項15】

請求項14に記載の電子素子アレイを備えたことを特徴とする表示装置。

【請求項1】

基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、

紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、

前記凹部に導電性インクを塗布して導電部を形成する工程、

を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法。

【請求項2】

前記紫外領域のレーザーはYAGレーザーの3または4倍波、もしくはエキシマレーザーであることを特徴とする請求項1に記載の配線部材の製造方法。

【請求項3】

前記紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に凹部を形成する工程において、

ガルバノスキャナを用いてレーザービームを走査することにより濡れ性変化層上に凹部を形成することを特徴とする請求項1、2のいずれかに記載の配線部材の製造方法。

【請求項4】

前記凹部に導電性インクを塗布して導電部を形成する工程において、インクジェット法、または、ノズルプリンティング法のいずれかにより、導電性インクを前記凹部に塗布することを特徴とする請求項1乃至3のいずれか一項に記載の配線部材の製造方法。

【請求項5】

基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、

紫外領域のレーザーを用いたレーザーアブレーション法により、前記濡れ性変化層に凹部を形成する工程、

前記凹部に導電性インクを塗布して導電部を形成する工程、

を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする電子素子の製造方法。

【請求項6】

前記電子素子が薄膜トランジスタであって、

ゲート電極、ソース電極、ドレイン電極のうち少なくとも1つ以上の電極が、

前記導電部により構成されていることを特徴とする請求項5に記載の電子素子の製造方法。

【請求項7】

基板と、前記基板上に設けられエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層と、該濡れ性変化層に形成された導電部とを有する配線部材であって、

前記導電部は、紫外領域のレーザーを用いたレーザーアブレーション法により前記濡れ性変化層に形成された凹部に形成されていることを特徴とする配線部材。

【請求項8】

前記凹部は、底部よりも開口部の幅が広いテーパー形状であることを特徴とする請求項7に記載の配線部材。

【請求項9】

前記基板と前記濡れ性変化層との間に絶縁層を設けることを特徴とする請求項7、8のいずれかに記載の配線部材。

【請求項10】

前記凹部の深さが前記濡れ性変化層の厚さ、もしくは、前記濡れ性変化層とその下層の絶縁層の厚さの和と等しいことを特徴とする請求項7乃至9いずれかに記載の配線部材。

【請求項11】

請求項7乃至10のいずれか一項に記載の配線部材を、絶縁膜を介して複数積層したことを特徴とする積層配線。

【請求項12】

基板と、前記基板上に設けられエネルギーを付与することにより臨界表面張力が変化する材料を含有する濡れ性変化層と、該濡れ性変化層に形成された導電部とを有する電子素子であって、

前記導電部は、紫外領域のレーザーを用いたレーザーアブレーション法により前記濡れ性変化層に形成された凹部に形成されていることを特徴とする電子素子。

【請求項13】

前記電子素子は、薄膜トランジスタであって、

ゲート電極、ソース電極、ドレイン電極のうち少なくとも1つ以上の電極が、前記導電部により構成されていることを特徴とする請求項12に記載の電子素子。

【請求項14】

請求項12又は13に記載の電子素子が基板上に複数個配設されたことを特徴とする電子素子アレイ。

【請求項15】

請求項14に記載の電子素子アレイを備えたことを特徴とする表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図6】

【図7】

【図9】

【図2】

【図3】

【図4】

【図5】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図6】

【図7】

【図9】

【公開番号】特開2013−16773(P2013−16773A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−23116(P2012−23116)

【出願日】平成24年2月6日(2012.2.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年2月6日(2012.2.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]