酵素分解物の製造方法

【課題】酵素分解物の製造工程が効率的に行え、コスト低減を図ることができる酵素分解物の製造方法を提供することを目的とする。

【解決手段】本発明に係る酵素分解物の製造方法は、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなる。

【解決手段】本発明に係る酵素分解物の製造方法は、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酵素分解物の製造方法に関し、詳しくは酵素分解物となる原料を噴流攪拌する攪拌装置内で酵素反応させる酵素分解物の製造方法に関する。

【背景技術】

【0002】

従来、酵素分解物の製造方法としては、酵素分解反応装置として、酵素分解物となる原料を攪拌羽根により攪拌する攪拌装置が知られており、かかる攪拌装置にあっては、原料を攪拌羽根により攪拌しているので、酵素分解時間に長時間を要し、短時間での酵素分解反応装置の出現が望まれ、短時間での酵素分解が行えることができればコスト低減が図られる。

【0003】

一方、攪拌装置として、羽根等の機械的な駆動原を必要とすることがない攪拌装置が知られており(特許文献1)、かかる攪拌装置は、粘性の高い液体を攪拌する際、良好な攪拌効果が得られるので、本発明者らは、この攪拌装置を酵素分解反応装置として利用できないか鋭意研究した。

【0004】

かかる攪拌装置を酵素分解反応装置として利用できれば、酵素分解物の製造工程が効率的に行え、コスト低減を図ることができる。

【特許文献1】特許第3058876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、酵素分解物の製造が短時間で行え、製造時間の効率化によるコスト低減を図ると共に、高品質の酵素分解物が得られる酵素分解物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る酵素分解物の製造方法は、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなることを特徴とする。

【0007】

攪拌装置内の原料を、攪拌装置内で噴流攪拌により、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率が高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を高めるので、酵素分解時間が短縮でき、酵素分解物の質も高まる。

【0008】

請求項2記載の酵素分解物の製造方法は、請求項1記載の攪拌装置は、液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による噴流攪拌により、酵素反応してなることを特徴とする。

【0009】

攪拌装置内の原料に、噴出部から液体又は気体が吹き込まれることにより、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率がより高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を更に高めるので、酵素分解時間が一層短縮でき、酵素分解物の質も高まる。

【0010】

請求項3記載の酵素分解物の製造方法は、請求項1記載の原料は、タンパク質原料、糖質原料、繊維質、油脂であることを特徴とする。

【0011】

請求項4記載の酵素分解物の製造方法は、請求項2記載の噴出部は、攪拌装置の容器内に、原料に液体又は気体を吹き込むための1又は複数のノズルが配置されていることを特徴とする。

【0012】

請求項5記載の酵素分解物の製造方法は、請求項2記載の液体は、攪拌装置内の原料を循環させてなる原料であることを特徴とする。

【0013】

請求項6記載の酵素分解物の製造方法は、請求項2記載の気体は、空気又は不活性ガスであることを特徴とする。

【発明の効果】

【0014】

攪拌装置内の原料を、攪拌装置内で噴流攪拌により、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率が高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を高めるので、酵素分解時間が短縮でき、酵素分解物の質も高まる。

【発明を実施するための最良の形態】

【0015】

本発明にかかる一実施例を説明する。

【0016】

本実施例では、酵素分解物の原料としてはタンパク質原料を使用しており、かかるタンパク質原料はホタテ内蔵(ホタテウロ)から分離したがいとう膜(ホタテヒモ)を用いた場合について説明するが、これに限られるものではない。

【0017】

タンパク質原料として、例えば、イカゴロなどの魚加工の際に廃棄される廃棄物、鶏肉内臓の副産物の他、動物系では魚介類、牛肉、豚肉、鶏肉、ミルクカゼイン、牛乳等、植物系では小麦、大豆などの穀類、発酵系では酵母で、タンパク質が含まれるものであれば、それをタンパク質原料として使用することができる。

【0018】

また、タンパク質原料だけでなく、デンプン質が含まれるものであれば、それを糖質原料として使用することができる。

【0019】

さらに、植物(繊維質、木質)を原料としても使用することができる。例えば、廃棄野菜、おがくずチップ、きのこ等である。また、脂質として、例えば、イカ油、植物油、石油等も原料として使用することができる。

【0020】

次に、タンパク質原料としてホタテウロから分離したホタテヒモは細粒化する。ホタテヒモを細粒化するのは、攪拌装置内で酵素反応しやすくするためであり、攪拌装置への循環が可能にするためでもある。

【0021】

本実施例ではホタテヒモはペースト状として微粒摩砕している。

【0022】

そして、かかるホタテヒモである原料を液体化して攪拌装置に収納し、攪拌装置内で酵素反応させる。

【0023】

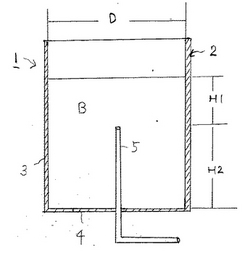

攪拌装置1は、図1に示すように、内径Dの円筒形容器2を備え、この容器2内には、攪拌しようとする液体化している原料Bが収容されている。

容器2としては、内接円形Dの多角形の平面形状をもつ容器であってもよい。

【0024】

この容器2には、原料面から深さH1のところに上向きに配向され、原料Bに液体である原料Bを吹き込むための噴出部としてのノズル5が配置されている。

このノズルは上向きに設けているが、下向きでも横向きでも良い。また、噴出部は容器2の底壁4に設けた噴出孔としても良い。

【0025】

このノズル5には、ポンプ(図示せず)が連結され、ポンプから供給された液体がノズル5から原料B内に噴射可能となっている。

また、この容器2には図示しないが、容器2内の原料を外部に送出してノズル5から容器内へ噴出するための送出管が設けられている。

すなわち、容器2内の原料を外部に送出してノズル5から容器内へ噴出し、原料が循環する構成となっている。

【0026】

原料Bは、容器2の底壁4から原料面までの高さがH1+H2となるように、容器2内に収納され、原料面からH1の深さに、ノズル5が上向きに配置されている。

【0027】

ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1.6の範囲にあり、ノズル5から原料Bに吹き込まれる液体の流量QLがQL2/(gdnen2D3)=0.01(ここでgは重力加速度、dnenはノズル内径)を満足する流量以上であり、かつ、液体の噴流が原料から吹き抜けない流量以下である。

【0028】

上記は、液体の場合の噴流の条件であるが、気体の場合には、ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1の範囲にあり、ノズル5から原料Bに吹き込まれる気体の流量QaがρLQa2/(σLD3)=10−5(ここでρLは原料の密度、σLは原料の表面張力)を満足する流量以上であり、かつ、気体の気泡が原料に吹き抜けない流量以下である。

【0029】

ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1.6の範囲にあれば良いが、実施例では比H1/Dが0.5である。

【0030】

図示する攪拌装置1の容器2は、底壁4と側壁3とからなり、容器5の中央にはノズル5が設けられているが、複数のノズルを設けることもできる。

【0031】

攪拌装置は、上記の攪拌装置に限られず、攪拌装置内の原料に液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による原料の噴流攪拌により、酵素反応することができるものであればよく、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応することができればよい。

また、上記では液体である原料を循環させているが、原料を循環させることなく、原料にノズルからの気体を噴出させて噴流攪拌させても良い。

気体を噴出させる際には、液体の場合に使用したポンプの代わりに、エアーコンプレッサーを使用する。

【0032】

この攪拌装置内で酵素反応させるが、攪拌装置内での酵素反応は、原料により異なり、本実施例では、原料としてホタテヒモを使用しているので、そのプロテアーゼとしてはThermoasePC−10(大和化成)を使用した。

【0033】

酵素は、原料により異なり、糖質原料であればアミラーゼ、繊維質の原料であればセルラーゼ、脂質である油脂原料であればリパーゼで、それぞれの分解酵素を使用する。

【0034】

本実施例では、酵素はホタテヒモに対し、2%重量(タンパク質重量比)添加し、ホタテヒモと等量の加水をし、70℃で24時間反応させた。

【0035】

反応終了後、90℃、30分の加熱を行い、酵素を失活させる。失活した反応液を遠心分離し、上清を採取してろ過助剤を用いて吸引ろ過後、ろ液を得た。

【0036】

上記実施例では、タンパク質原料であるホタテヒモに対して酵素は2%重量(タンパク質重量比)添加したが、0.5%重量乃至3%重量であればよい。

【0037】

また、原料が繊維分解のためのセルラーゼであれば、原料重量に対し0.1%乃至1.0%重量で、糖質原料のアミラーゼとして、例えば、乾燥デンプンを原料とすれば、0.1%重量乃至2.0%重量であればよい。

【0038】

本実施例では、タンパク質原料に対し、等量の加水をし、70℃で24時間反応させたが、加水は0乃至5倍量であればよく、攪拌装置内で原料が攪拌できる加水量であれば良い。

【0039】

反応温度、反応時間については、上記に限られず、1乃至48時間で、20℃乃至80℃であればよい。

【0040】

上記では、反応終了後、90℃、30分の加熱を行い、酵素を失活させる。失活した反応液を遠心分離し、上清を採取してろ過助剤を用いて吸引ろ過後、ろ液を製品として得ているが、酵素分解による反応液を製品とすることもできる。

【0041】

このろ液を製品として使用するが、必要に応じて、濃縮、乾燥して製品とすることもできる。

【0042】

上記実施例の製造方法による酵素分解物であるろ液につき説明する。

【0043】

なお、比較は本製造方法による攪拌装置(噴流と表示)の場合のろ液と、従来の攪拌羽根による攪拌装置(インペラ式と表示)の場合のろ液との比較である。

【0044】

最初にろ液中タンパク質の経時変化については、図2に示すように、得られたろ液につきタンパク質含有量をケルダール分析により測定した。

【0045】

タンパク質の含有量は本製法のほうが多くなり、時間と共に差が大きくなる。このことは、本製法によれば、タンパク質回収率が高く、酵素反応物の製造時間の大幅な短縮化を図ることができ、製造コストの効率化ができる。

【0046】

次に、ろ液中遊離アミノ酸量の経時変化について、図3に示すように従来製法の場合と比較する。

【0047】

ろ液中のタンパク質の形態には遊離アミノ酸があり、その含有量によりろ液の性質(機能性、風味)が変わる。

【0048】

図3に示すように、本製法によるろ液では、7時間で最大比率まで達しており、酵素分解時間をこの時間まで短縮しても、エキスの性質、特に風味は影響されないことがわかり、製造時間を短縮しても、ろ液の性質が変わらず、製造時間が短時間であっても製品の品質を高品質に維持することができる。

【0049】

次に、ろ液中のACE(アンジオテンシンI変換酵素)阻害活性(血圧上昇抑制効果)の経時変化について、図4に示すように従来製法の場合と比較する。

【0050】

この値が小さいほどACE阻害活性が強いが、図4に示すように、本製法によれば、9時間でACE阻害活性が最大となる。本製法によるろ液では、短時間でACE阻害活性を最大にできるので、機能性分解物が効率的に得られる。

【0051】

容器内の原料を外部に送出し、原料を循環させて、攪拌装置1のノズル5から原料を容器内に吹き込むと、従来の方法であれば、容器内に原料が滞留するので、原料を殺菌して容器へ収納する作業が必要であったが、かかる場合には、循環により原料が殺菌でき、従来製法に比し、製造工程の効率化が図られる。

さらに、循環させることにより、原料の粒子径が多少大きいものでも、循環により粉砕効果が得られ、酵素分解能力が向上する。

【図面の簡単な説明】

【0052】

【図1】本発明に係る一実施例の攪拌装置の側面図である。

【図2】本製法によるろ液中タンパク質の経時変化の説明図である。

【図3】本製法によるろ液中遊離アミノ酸量の経時変化の説明図である。

【図4】本製法によるろろ液中のACE(アンジオテンシンI変換酵素)阻害活性(血圧上昇抑制効果)の経時変化の説明図である。

【符号の説明】

【0053】

1 攪拌装置

2 容器

5 ノズル

【技術分野】

【0001】

本発明は、酵素分解物の製造方法に関し、詳しくは酵素分解物となる原料を噴流攪拌する攪拌装置内で酵素反応させる酵素分解物の製造方法に関する。

【背景技術】

【0002】

従来、酵素分解物の製造方法としては、酵素分解反応装置として、酵素分解物となる原料を攪拌羽根により攪拌する攪拌装置が知られており、かかる攪拌装置にあっては、原料を攪拌羽根により攪拌しているので、酵素分解時間に長時間を要し、短時間での酵素分解反応装置の出現が望まれ、短時間での酵素分解が行えることができればコスト低減が図られる。

【0003】

一方、攪拌装置として、羽根等の機械的な駆動原を必要とすることがない攪拌装置が知られており(特許文献1)、かかる攪拌装置は、粘性の高い液体を攪拌する際、良好な攪拌効果が得られるので、本発明者らは、この攪拌装置を酵素分解反応装置として利用できないか鋭意研究した。

【0004】

かかる攪拌装置を酵素分解反応装置として利用できれば、酵素分解物の製造工程が効率的に行え、コスト低減を図ることができる。

【特許文献1】特許第3058876号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、酵素分解物の製造が短時間で行え、製造時間の効率化によるコスト低減を図ると共に、高品質の酵素分解物が得られる酵素分解物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る酵素分解物の製造方法は、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなることを特徴とする。

【0007】

攪拌装置内の原料を、攪拌装置内で噴流攪拌により、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率が高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を高めるので、酵素分解時間が短縮でき、酵素分解物の質も高まる。

【0008】

請求項2記載の酵素分解物の製造方法は、請求項1記載の攪拌装置は、液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による噴流攪拌により、酵素反応してなることを特徴とする。

【0009】

攪拌装置内の原料に、噴出部から液体又は気体が吹き込まれることにより、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率がより高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を更に高めるので、酵素分解時間が一層短縮でき、酵素分解物の質も高まる。

【0010】

請求項3記載の酵素分解物の製造方法は、請求項1記載の原料は、タンパク質原料、糖質原料、繊維質、油脂であることを特徴とする。

【0011】

請求項4記載の酵素分解物の製造方法は、請求項2記載の噴出部は、攪拌装置の容器内に、原料に液体又は気体を吹き込むための1又は複数のノズルが配置されていることを特徴とする。

【0012】

請求項5記載の酵素分解物の製造方法は、請求項2記載の液体は、攪拌装置内の原料を循環させてなる原料であることを特徴とする。

【0013】

請求項6記載の酵素分解物の製造方法は、請求項2記載の気体は、空気又は不活性ガスであることを特徴とする。

【発明の効果】

【0014】

攪拌装置内の原料を、攪拌装置内で噴流攪拌により、酵素反応させると、噴流攪拌により原料が攪拌装置内を循環し、攪拌装置内の原料が回るため循環効率が高く、噴流そのものが非常に強い乱れを持つため、攪拌装置内の攪拌効率を高めるので、酵素分解時間が短縮でき、酵素分解物の質も高まる。

【発明を実施するための最良の形態】

【0015】

本発明にかかる一実施例を説明する。

【0016】

本実施例では、酵素分解物の原料としてはタンパク質原料を使用しており、かかるタンパク質原料はホタテ内蔵(ホタテウロ)から分離したがいとう膜(ホタテヒモ)を用いた場合について説明するが、これに限られるものではない。

【0017】

タンパク質原料として、例えば、イカゴロなどの魚加工の際に廃棄される廃棄物、鶏肉内臓の副産物の他、動物系では魚介類、牛肉、豚肉、鶏肉、ミルクカゼイン、牛乳等、植物系では小麦、大豆などの穀類、発酵系では酵母で、タンパク質が含まれるものであれば、それをタンパク質原料として使用することができる。

【0018】

また、タンパク質原料だけでなく、デンプン質が含まれるものであれば、それを糖質原料として使用することができる。

【0019】

さらに、植物(繊維質、木質)を原料としても使用することができる。例えば、廃棄野菜、おがくずチップ、きのこ等である。また、脂質として、例えば、イカ油、植物油、石油等も原料として使用することができる。

【0020】

次に、タンパク質原料としてホタテウロから分離したホタテヒモは細粒化する。ホタテヒモを細粒化するのは、攪拌装置内で酵素反応しやすくするためであり、攪拌装置への循環が可能にするためでもある。

【0021】

本実施例ではホタテヒモはペースト状として微粒摩砕している。

【0022】

そして、かかるホタテヒモである原料を液体化して攪拌装置に収納し、攪拌装置内で酵素反応させる。

【0023】

攪拌装置1は、図1に示すように、内径Dの円筒形容器2を備え、この容器2内には、攪拌しようとする液体化している原料Bが収容されている。

容器2としては、内接円形Dの多角形の平面形状をもつ容器であってもよい。

【0024】

この容器2には、原料面から深さH1のところに上向きに配向され、原料Bに液体である原料Bを吹き込むための噴出部としてのノズル5が配置されている。

このノズルは上向きに設けているが、下向きでも横向きでも良い。また、噴出部は容器2の底壁4に設けた噴出孔としても良い。

【0025】

このノズル5には、ポンプ(図示せず)が連結され、ポンプから供給された液体がノズル5から原料B内に噴射可能となっている。

また、この容器2には図示しないが、容器2内の原料を外部に送出してノズル5から容器内へ噴出するための送出管が設けられている。

すなわち、容器2内の原料を外部に送出してノズル5から容器内へ噴出し、原料が循環する構成となっている。

【0026】

原料Bは、容器2の底壁4から原料面までの高さがH1+H2となるように、容器2内に収納され、原料面からH1の深さに、ノズル5が上向きに配置されている。

【0027】

ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1.6の範囲にあり、ノズル5から原料Bに吹き込まれる液体の流量QLがQL2/(gdnen2D3)=0.01(ここでgは重力加速度、dnenはノズル内径)を満足する流量以上であり、かつ、液体の噴流が原料から吹き抜けない流量以下である。

【0028】

上記は、液体の場合の噴流の条件であるが、気体の場合には、ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1の範囲にあり、ノズル5から原料Bに吹き込まれる気体の流量QaがρLQa2/(σLD3)=10−5(ここでρLは原料の密度、σLは原料の表面張力)を満足する流量以上であり、かつ、気体の気泡が原料に吹き抜けない流量以下である。

【0029】

ノズル5は、深さH1と内径又は内接円形Dとの比H1/Dが0.3乃至1.6の範囲にあれば良いが、実施例では比H1/Dが0.5である。

【0030】

図示する攪拌装置1の容器2は、底壁4と側壁3とからなり、容器5の中央にはノズル5が設けられているが、複数のノズルを設けることもできる。

【0031】

攪拌装置は、上記の攪拌装置に限られず、攪拌装置内の原料に液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による原料の噴流攪拌により、酵素反応することができるものであればよく、酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応することができればよい。

また、上記では液体である原料を循環させているが、原料を循環させることなく、原料にノズルからの気体を噴出させて噴流攪拌させても良い。

気体を噴出させる際には、液体の場合に使用したポンプの代わりに、エアーコンプレッサーを使用する。

【0032】

この攪拌装置内で酵素反応させるが、攪拌装置内での酵素反応は、原料により異なり、本実施例では、原料としてホタテヒモを使用しているので、そのプロテアーゼとしてはThermoasePC−10(大和化成)を使用した。

【0033】

酵素は、原料により異なり、糖質原料であればアミラーゼ、繊維質の原料であればセルラーゼ、脂質である油脂原料であればリパーゼで、それぞれの分解酵素を使用する。

【0034】

本実施例では、酵素はホタテヒモに対し、2%重量(タンパク質重量比)添加し、ホタテヒモと等量の加水をし、70℃で24時間反応させた。

【0035】

反応終了後、90℃、30分の加熱を行い、酵素を失活させる。失活した反応液を遠心分離し、上清を採取してろ過助剤を用いて吸引ろ過後、ろ液を得た。

【0036】

上記実施例では、タンパク質原料であるホタテヒモに対して酵素は2%重量(タンパク質重量比)添加したが、0.5%重量乃至3%重量であればよい。

【0037】

また、原料が繊維分解のためのセルラーゼであれば、原料重量に対し0.1%乃至1.0%重量で、糖質原料のアミラーゼとして、例えば、乾燥デンプンを原料とすれば、0.1%重量乃至2.0%重量であればよい。

【0038】

本実施例では、タンパク質原料に対し、等量の加水をし、70℃で24時間反応させたが、加水は0乃至5倍量であればよく、攪拌装置内で原料が攪拌できる加水量であれば良い。

【0039】

反応温度、反応時間については、上記に限られず、1乃至48時間で、20℃乃至80℃であればよい。

【0040】

上記では、反応終了後、90℃、30分の加熱を行い、酵素を失活させる。失活した反応液を遠心分離し、上清を採取してろ過助剤を用いて吸引ろ過後、ろ液を製品として得ているが、酵素分解による反応液を製品とすることもできる。

【0041】

このろ液を製品として使用するが、必要に応じて、濃縮、乾燥して製品とすることもできる。

【0042】

上記実施例の製造方法による酵素分解物であるろ液につき説明する。

【0043】

なお、比較は本製造方法による攪拌装置(噴流と表示)の場合のろ液と、従来の攪拌羽根による攪拌装置(インペラ式と表示)の場合のろ液との比較である。

【0044】

最初にろ液中タンパク質の経時変化については、図2に示すように、得られたろ液につきタンパク質含有量をケルダール分析により測定した。

【0045】

タンパク質の含有量は本製法のほうが多くなり、時間と共に差が大きくなる。このことは、本製法によれば、タンパク質回収率が高く、酵素反応物の製造時間の大幅な短縮化を図ることができ、製造コストの効率化ができる。

【0046】

次に、ろ液中遊離アミノ酸量の経時変化について、図3に示すように従来製法の場合と比較する。

【0047】

ろ液中のタンパク質の形態には遊離アミノ酸があり、その含有量によりろ液の性質(機能性、風味)が変わる。

【0048】

図3に示すように、本製法によるろ液では、7時間で最大比率まで達しており、酵素分解時間をこの時間まで短縮しても、エキスの性質、特に風味は影響されないことがわかり、製造時間を短縮しても、ろ液の性質が変わらず、製造時間が短時間であっても製品の品質を高品質に維持することができる。

【0049】

次に、ろ液中のACE(アンジオテンシンI変換酵素)阻害活性(血圧上昇抑制効果)の経時変化について、図4に示すように従来製法の場合と比較する。

【0050】

この値が小さいほどACE阻害活性が強いが、図4に示すように、本製法によれば、9時間でACE阻害活性が最大となる。本製法によるろ液では、短時間でACE阻害活性を最大にできるので、機能性分解物が効率的に得られる。

【0051】

容器内の原料を外部に送出し、原料を循環させて、攪拌装置1のノズル5から原料を容器内に吹き込むと、従来の方法であれば、容器内に原料が滞留するので、原料を殺菌して容器へ収納する作業が必要であったが、かかる場合には、循環により原料が殺菌でき、従来製法に比し、製造工程の効率化が図られる。

さらに、循環させることにより、原料の粒子径が多少大きいものでも、循環により粉砕効果が得られ、酵素分解能力が向上する。

【図面の簡単な説明】

【0052】

【図1】本発明に係る一実施例の攪拌装置の側面図である。

【図2】本製法によるろ液中タンパク質の経時変化の説明図である。

【図3】本製法によるろ液中遊離アミノ酸量の経時変化の説明図である。

【図4】本製法によるろろ液中のACE(アンジオテンシンI変換酵素)阻害活性(血圧上昇抑制効果)の経時変化の説明図である。

【符号の説明】

【0053】

1 攪拌装置

2 容器

5 ノズル

【特許請求の範囲】

【請求項1】

酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなることを特徴とする酵素分解物の製造方法。

【請求項2】

前記攪拌装置は、液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による噴流攪拌により、酵素反応してなることを特徴とする請求項1記載の酵素分解物の製造方法。

【請求項3】

前記原料はタンパク質原料、糖質原料、繊維質、脂質であることを特徴とする請求項1記載の酵素分解物の製造方法。

【請求項4】

前記噴出部は、攪拌装置の容器内に、原料に液体又は気体を吹き込むための1又は複数のノズルが配置されてなることを特徴とする請求項2記載の酵素分解物の製造方法。

【請求項5】

前記液体は、攪拌装置内の原料を循環させてなる原料であることを特徴とする請求項2記載の酵素分解物の製造方法。

【請求項6】

前記気体は、空気又は不活性ガスであることを特徴とする請求項2記載の酵素分解物の製造方法。

【請求項1】

酵素分解物となる原料を、攪拌装置内で噴流攪拌により、酵素反応してなることを特徴とする酵素分解物の製造方法。

【請求項2】

前記攪拌装置は、液体又は気体を噴出する噴出部を有し、この噴出部からの液体又は気体の噴出による噴流攪拌により、酵素反応してなることを特徴とする請求項1記載の酵素分解物の製造方法。

【請求項3】

前記原料はタンパク質原料、糖質原料、繊維質、脂質であることを特徴とする請求項1記載の酵素分解物の製造方法。

【請求項4】

前記噴出部は、攪拌装置の容器内に、原料に液体又は気体を吹き込むための1又は複数のノズルが配置されてなることを特徴とする請求項2記載の酵素分解物の製造方法。

【請求項5】

前記液体は、攪拌装置内の原料を循環させてなる原料であることを特徴とする請求項2記載の酵素分解物の製造方法。

【請求項6】

前記気体は、空気又は不活性ガスであることを特徴とする請求項2記載の酵素分解物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−121954(P2006−121954A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−313186(P2004−313186)

【出願日】平成16年10月28日(2004.10.28)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(504173471)国立大学法人 北海道大学 (971)

【出願人】(596075417)財団法人十勝圏振興機構 (20)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月28日(2004.10.28)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(504173471)国立大学法人 北海道大学 (971)

【出願人】(596075417)財団法人十勝圏振興機構 (20)

【Fターム(参考)】

[ Back to top ]