酵素法による連続式バイオディーゼル燃料の生産方法

【課題】リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避し得るプロセスを提供すること。

【解決手段】本発明の脂肪酸エステルを連続的に生産する方法は、リパーゼが充填されている触媒反応管を有する反応装置において、(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程、(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程、(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程、(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程、および(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程、を含む。

【解決手段】本発明の脂肪酸エステルを連続的に生産する方法は、リパーゼが充填されている触媒反応管を有する反応装置において、(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程、(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程、(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程、(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程、および(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオディーゼル燃料として有用な脂肪酸エステルを、酵素法により連続的に生産する方法に関する。

【背景技術】

【0002】

自動車の燃料として、一般に石油および軽油に代表される化石燃料が用いられている。これらの化石燃料、特にディーゼル自動車に用いられている軽油には、窒素化合物、硫黄化合物が多く含まれているため、ディーゼル自動車などの自動車からは、CO2、NOx、SOxなどのガスが多量に排出されている。これらの排出ガスは、地球温暖化および環境汚染の原因となっており、その排出量の削減が緊急の解決課題である。

【0003】

軽油などの化石燃料に代わる燃料として、天然に存在する植物、動物、魚あるいは微生物が産生する油脂を用いる、いわゆるバイオディーゼル燃料が期待されている。これらの油脂のうち、食品生産のために用いられた油脂は環境中に廃棄される場合が多く、環境問題を引き起こす。そのため、廃油からのバイオディーゼル燃料の生産は、大気汚染の防止と廃油の有効利用の点から、特に期待されている。

【0004】

バイオディーゼル燃料としては、油脂と低級アルコールとをエステル交換反応させて得られる脂肪酸エステルが好ましく用いられている。脂肪酸エステルを生産する方法の1つとして、リパーゼを用いる酵素触媒法に関する研究が種々行われている(特許文献1および2)。この生産方法は、副生するグリセリンの後処理が容易であること、反応条件が温和であること、原料中の遊離脂肪酸のエステル化が可能であることなど、多くの利点を有する(非特許文献1)。

【0005】

リパーゼを用いる脂肪酸エステルの生産に関して、酵素、油脂および低級アルコールをネジ口瓶あるいは反応槽内にて撹拌/混合することによる、バッチ式によるエステル交換反応の研究が積極的に行われている(非特許文献2および3)。この方式では、反応液の撹拌による酵素の物理的損傷に留意する必要がある。また、反応後の生産物を回収するためには、撹拌を停止して反応液を静置した後、生産物、酵素および副生物をそれぞれ層分離させる過程が必要となる。

【0006】

一方、リパーゼを充填した管内に油脂と低級アルコールとを通液させるパックドベッドリアクターを用いた脂肪酸エステル生産も報告されている(非特許文献4および5)。この場合、酵素は管内に固定されているため、酵素に対する物理的損傷の程度が少なく、長時間の運転が可能となる。さらには、多量の酵素を反応器内に充填できるため、反応器単位体積当たりならびに反応時間当たりの目的物質の生産量が大幅に増加するという特徴を有する。非特許文献4および5に代表されるパックドベッドリアクターを用いた研究では、油脂と低級アルコールとを反応管上部より供給し、下部から流出した反応液を一旦静置して層分離させた後、上層の脂肪酸エステル(未反応の油脂も含む)を回収する方式を採用している。

【0007】

一般に、低級アルコールはリパーゼの活性を阻害するため、反応液中に占める低級アルコールの割合は厳密に制御されなければならない。また、低級アルコールの油脂に対する溶解度は非常に低いため、油脂中にアルコールの液滴が生じないように均一な状態を保つ必要がある(非特許文献6)。反応液をヘキサンなど疎水性有機溶媒に溶解させてアルコールの阻害を緩和させる方法もあるが、生産物の回収が困難となり、生産プロセスが複雑となる。

【0008】

脂肪酸エステルの生成過程で副生するグリセリンは、一定量蓄積すると酵素の周囲に層を形成する。グリセリンから成るこの層は親水性であるため、未反応油脂と酵素との接触効率に多大な影響を及ぼす。さらには、反応過程で残存する低級アルコールの一部がグリセリン層に拡散し、酵素近傍のアルコール濃度を局所的に増加させる結果、酵素活性の低下が引き起こされる(非特許文献4)。従来、透析やイソプロパノールなどの有機溶媒の使用によってグリセリンを除去する試みが報告されているが(非特許文献7および8)、プロセスの工業化の観点から、より簡便なグリセリンの除去方法が望まれる。

【0009】

リパーゼを用いる工業的なバイオディーゼル燃料の生産には、原料を供給しながら生産物を長期間連続的に回収する方式が望ましく、パックドベッドリアクターの使用が有利である。しかしながら、上述のように、反応管への油脂および低級アルコールの供給や、副生グリセリンの除去の効率によって、望ましい脂肪酸エステルの収率が得られない点に留意しなければならない。したがって、これらの2点を同時に考慮しつつ、連続的にバイオディーゼル燃料を生産する方法の確立が必要である。

【0010】

本発明者らは、このような方法として、パックドベッドリアクターを用いて、低級アルコールの濃度を厳密に制御し、副生するグリセリンも自動的に除去可能なプロセスを開発している(特許文献3)。

【0011】

しかしながら、粘度の高い植物油脂を原料に用いると、副生グリセリンの分離効率が悪く、特に反応初期段階で触媒反応管の閉塞が生じる。油脂とグリセリンとを溶解するt−ブタノールやn−ヘキサンなどの有機溶媒を触媒反応管内の洗浄目的で多量に用いることにより、触媒反応管の閉塞を防ぐことは可能である(非特許文献5および9)。しかし、原料濃度が低下し反応速度が下がることや、生産物から洗浄目的の有機溶媒を除去する工程・設備が必要となることが大きな問題である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】国際公開第01/038553号

【特許文献2】国際公開第00/12743号

【特許文献3】国際公開第2009/078290号

【非特許文献】

【0013】

【非特許文献1】H. Fukudaら,Journal of Bioscience and Bioengineering,2001年,92巻,405-416頁

【非特許文献2】Y. Shimadaら,Journal of the American Oil Chemists' Society,1999年,76巻,789-793頁

【非特許文献3】E.Y. Parkら、Bioresource Technology, 2008年,99巻,8号,3130-3135頁

【非特許文献4】Y. Watanabeら、Journal of the American Oil Chemists' Society,2000年,77巻,355-360頁

【非特許文献5】K. Nieら、Journal of Molecular Catalysis B: Enzymatic, 2006年, 43巻, 142-147頁

【非特許文献6】Y. Shimadaら、Journal of Molecular Catalysis B: Enzymatic, 2002年, 17巻, 133-142頁

【非特許文献7】K.B. Bakoら、Biocatalysis and Biotransformation, 2002年, 20巻, 437-439頁

【非特許文献8】Y. Xuら、Biocatalysis and Biotransformation, 2004年, 22巻, 45-48頁

【非特許文献9】D. Royonら、Bioresource Technology, 2007年, 98巻, 648-653頁

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避し得るプロセスを提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得、この原料組成物と低級アルコールとを混合して、リパーゼが充填されている触媒反応管を有する反応装置に供給することによって、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避し得ることを見出し、本発明を完成するに至った。

【0016】

本発明は、脂肪酸エステルを連続的に生産する方法を提供し、該方法は、

リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む。

【0017】

1つの実施態様では、上記工程(a)は、原料油脂と低級アルコールとリパーゼとを混合して、30質量%以上の脂肪酸エステルを含有する原料組成物を得る工程である。

【0018】

ある実施態様では、上記リパーゼは、一旦使用した固定化リパーゼである。

【0019】

1つの実施態様では、上記工程(a)は、

上記触媒反応管に、原料油脂と低級アルコールとを混合して供給する工程;

該原料油脂と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;および

該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を原料組成物として得る工程;

を含む。

【0020】

ある実施態様では、上記工程(e)に続いて、

(e’)上記工程(e)で得られた分離液を原料組成物として、上記工程(a)〜(e)を繰り返す工程;

をさらに含む。

【0021】

1つの実施態様では、上記原料組成物は、25℃において0.025Pa・s以下の粘度を有する。

【0022】

ある実施態様では、上記反応装置中の液流速は、少なくとも2.58cm/minである。

【0023】

さらなる実施態様では、上記工程(b)における上記低級アルコールの量は、上記原料油脂に対して0.5〜1.0モル当量である。

【0024】

1つの実施態様では、上記原料油脂は、植物油脂、動物油脂、魚油あるいは微生物が産生する油脂、これらの混合油脂、またはこれらの廃油である。

【0025】

ある実施態様では、上記低級アルコールは、メタノール、エタノール、n−プロパノールまたはn−ブタノールである。

【発明の効果】

【0026】

本発明の方法によれば、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避することができる。余分な有機溶媒を使用せずに済むため、原料濃度が低下し反応速度が下がるといった問題を回避することができ、エステル交換反応の効率を上げることができる。生産物から洗浄目的の有機溶媒を除去する工程・設備も不要となり、脂肪酸エステルの生産コストを下げることができる。

【図面の簡単な説明】

【0027】

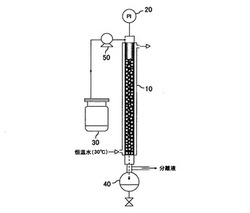

【図1】本発明の反応装置(パックドベッドリアクター)の構成を示す模式図である。

【図2】グリセリン分離槽における脂肪酸エステルとグリセリンとの分離の様子を示す模式図である。

【図3】脂肪酸メチルエステル濃度(含有率)と粘度との関係を示すグラフである。

【図4】バッチ式エステル交換反応における脂肪酸メチルエステル濃度(含有率)の経時変化を示すグラフである。

【図5】液流速と触媒反応管におけるグリセリンの分離効率との関係を示すグラフである。

【図6】原料油脂と低級アルコールとの混合物にリパーゼを反応させて得られた原料組成物を用いたときの分離液中の脂肪酸メチルエステル濃度(含有率)の経時変化を示すグラフである。

【図7】分離液を触媒反応管へリサイクルしたときの脂肪酸メチルエステル濃度(含有率)およびグリセリン分離量(積算値)の経時変化を示すグラフである。

【発明を実施するための形態】

【0028】

(リパーゼ)

本発明において、リパーゼとは、グリセリド(アシルグリセロールともいう)に作用して、該グリセリドをグリセリンまたは部分グリセリドと脂肪酸とに分解する能力を有し、かつ直鎖低級アルコールの存在下ではエステル交換により脂肪酸エステルを生成する能力を有する酵素を意味する。

【0029】

本発明に用いるリパーゼは、1,3−特異的であっても、非特異的であってもよい。脂肪酸の直鎖低級アルコールエステルの生産の面からは、非特異的である方が好ましい。リパーゼとしては、例えば、リゾムコール属(Rhizomucor miehei)、ムコール属、アスペルギルス属、リゾプス属、ペニシリウム属などに属する糸状菌に由来するリパーゼ;キャンディダ属(Candida antarctica,Candida rugosa,Candida cylindracea)、ピヒア(Pichia)などに属する酵母に由来するリパーゼ;シュードモナス属、セラチア属などに属する細菌に由来するリパーゼ;および、豚膵臓などの動物に由来するリパーゼが挙げられる。市販のリパーゼも用いられる。例えば、Rhizomucor miehei由来のリパーゼ(リポザイムIM60:ノボノルディスク社製)、Candida antarctica由来のリパーゼ(ノボザイム435:ノボザイム社製)、Rhizopus delemar由来のリパーゼ(タリパーゼ:田辺製薬株式会社製)、Candida rugosa(リパーゼOF:名糖産業株式会社製)およびPseudomonas属のリパーゼ(リパーゼPS、リパーゼAK:天野製薬株式会社製)が挙げられる。

【0030】

本発明において、固定化リパーゼとは任意の担体に固定化されたリパーゼをいう。樹脂などの一般的な担体に固定化された固定化酵素であってもよく、あるいはリパーゼを産生かつ保持する細胞であってもよい。また、後述するように、細胞がさらに任意の担体に固定化されていてもよい。また、各触媒反応管で異なる種類の固定化リパーゼを使用することも有効である。

【0031】

担体に固定化されるリパーゼは、一般的には、天然物または組換え体から単離または抽出された精製酵素または粗精製酵素が用いられる。精製酵素または粗精製酵素が固定化される担体としては、通常、酵素の固定化に用いられる担体が挙げられる。例えば、種々のイオン交換樹脂などの有機高分子化合物、セラミックなどの無機多孔質などが挙げられる。固定化には、例えば、担体結合法、架橋法および包括法などの当業者が通常用いる方法が適用できる。担体結合法には、イオン交換性の樹脂に吸着させる化学的吸着法あるいは物理的吸着法が含まれる。

【0032】

本発明において、リパーゼを産生かつ保持する細胞は、細菌、真菌、植物細胞などであり、特に限定されない。好適には、酵母および糸状菌が使用される。種々のリパーゼ遺伝子が導入された組換え体も用いられ得る。

【0033】

本発明で用いられるリパーゼ産生細胞は、担体に固定化されていてもよい。本発明に用い得る担体の材質としては、例えば、ポリビニルアルコール、ポリウレタンフォーム、ポリスチレンフォーム、ポリアクリルアミド、ポリビニルフォルマール樹脂多孔質体、シリコンフォーム、セルロース多孔質体などの発泡体あるいは樹脂が好ましい。増殖および活性が低下した細胞あるいは死滅した細胞の脱落などを考慮すると、多孔質の担体が好ましい。多孔質体の開口部の大きさは細胞によっても異なるが、細胞が十分に入り込めて、増殖できる大きさが適当である。50μm〜1000μmが好適であるが、これに限定されない。また、担体の形状は問わない。担体の強度、培養効率などを考慮すると、球状あるいは立方体状であり、大きさは、球状の場合、直径が1mm〜50mm、立方体状の場合、2mm〜50mm角が好ましい。

【0034】

(脂肪酸エステルの原料)

脂肪酸エステルの原料は、油脂および低級アルコールである。

【0035】

原料油脂としては、植物油脂、動物油脂、魚油、微生物が産生する油脂、これらの混合油脂、あるいはこれらの廃油が好ましく用いられる。植物油脂としては、大豆油、菜種油、パーム油、オリーブ油などが挙げられる。動物油脂としては、牛脂、豚脂、鯨油、羊脂などが挙げられる。魚油としては、イワシ油、マグロ油、イカ油などが挙げられる。微生物が産生する油脂としては、モルティエレラ属(Mortierella)やシゾキトリウム属(Schizochytrium)などによって産生される油脂が挙げられる。廃油とは、使用済みの植物および動物油脂をいい、例えば、天ぷら廃油などを意味する。廃油は、高温にさらされているので、水素化され、酸化され、あるいは過酸化された油を含んでいるが、これらも原料となり得る。水分を含んでいてもよい。

【0036】

低級アルコールは、炭素数1〜8のアルコールを意味する。直鎖低級アルコールが好ましく、メタノール、エタノール、n−プロパノールおよびn−ブタノールが特に好ましい。

【0037】

(反応装置)

本発明において、反応装置とは、ステンレスパイプなどの管に固定化リパーゼあるいはリパーゼ産生細胞を充填した触媒反応管が連結された装置を意味する。図1に、本発明の代表的な反応装置の実施態様の構成を、該反応装置がパックドベッドリアクターである場合を例に挙げて模式的に示すが、これに限定されない。この代表的な反応装置は、触媒反応管10、グリセリン分離槽40および原料タンク30を含む。

【0038】

図1の触媒反応管10の長さは、反応効率に応じて適宜決定し得る。触媒反応管10の長さは1〜2m、内径は1〜5cmが好適であるが、これに限定されない。触媒反応管10は、油脂の粘性、ならびに原料および生産物による劣化を考慮した材質のものが好ましい。このような材質として、ステンレスなどが挙げられる。

【0039】

この触媒反応管10には、上記のリパーゼが充填されており、公知の任意の手段によって固定されている。

【0040】

触媒反応管10は、例えばチューブによって連結されている。チューブは、原料タンク30と触媒反応管10の上部とを連結し、触媒反応管10の下部から流出液を流出させるように触媒反応管10を連結する。チューブもまた、油脂の粘性ならびに原料および生産物による劣化を考慮した材質のものが好ましい。例えば、シリコーンチューブ、テフロン(登録商標)チューブがより好ましく用いられる。

【0041】

原料タンク30には、原料油脂または原料組成物と低級アルコールとが供給され、混合される。あるいは原料タンク30では、原料油脂と低級アルコールとの混合物にリパーゼが添加および混合され、バッチ式エステル交換反応が行われる。原料タンク30には、これらの供給口および混合手段が備えられる。

【0042】

本実施態様において、圧力計20が、触媒反応管10内の圧力を測定する目的で設けられる。1MPaまでの圧力を表示し得るものが好ましい。

【0043】

本実施態様において、ポンプ50が、原料油脂または原料組成物と低級アルコールとを触媒反応管10へ供給するために備えられる。触媒反応管10内の圧力損失を考慮すると、0.4〜1.0MPa程度の最高吐出圧力を有する定量ポンプが好適である。

【0044】

グリセリン分離槽40は、触媒反応管10の下部に備えられる。グリセリンの分離方法に特に制限はない。好適には、例えば図2に示すように、グリセリン分離槽40は、触媒反応管10からの流出液(脂肪酸エステル、未反応油脂およびグリセリンを含む)を一定時間滞留させるための空間(例えば、サイトグラス41内の一定の空間)を有する。グリセリン分離槽40中に流出液を滞留させることにより、流出液中に含まれる比重の大きいグリセリンが液滴L2を形成しながら沈降し、脂肪酸エステルおよび未反応油脂の層L1とグリセリン層L3とが層分離する。脂肪酸エステルおよび未反応油脂を含む上層L1はオーバーフローして、分離液として得られる。グリセリンを含む下層L3は、一定時間が経過すると電磁弁42の開閉に応じて下方へ放出され、受器にて回収される。この分離においては、以下で詳述するように、反応装置中の液流速(または体積流量)の調節が重要である。

【0045】

触媒反応管10および原料タンク30の周囲には、さらに、恒温水循環装置が備えられることが好ましい。恒温水循環装置としては、反応装置、特に触媒反応管10の温度を、酵素反応がより好適に実施される25℃〜45℃に維持し得るものが好ましい。あるいは、反応装置全体と触媒反応管10とを恒温室に設置してもよい。

【0046】

(脂肪酸エステルの生産方法)

本発明の脂肪酸エステルを連続的に生産する方法は、リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む。

【0047】

本発明では、リパーゼが充填されている触媒反応管を有する反応装置として、例えば図1に示すような反応装置を用いて、連続的に脂肪酸エステルを生産することができる。

【0048】

本発明において、原料組成物とは、原料油脂に由来する組成物であり、少なくとも油脂成分を含有する組成物をいう。原料油脂と他の成分とを混合および/または反応させて得られる組成物であってもよく、原料油脂から特定の成分を分離して得られる組成物であってもよい。

【0049】

本発明は、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得、この原料組成物と低級アルコールとを混合して触媒反応管に供給する点に特徴がある。この特徴により、触媒反応管に供給する原料の粘度を低下させることができ、触媒反応管の閉塞を回避することができる。

【0050】

本発明では、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るために、例えば、予め原料油脂と低級アルコールとリパーゼとを混合して、バッチ式にてエステル交換反応を行い、脂肪酸エステルを生成させる。エステル交換反応で得られる、15質量%以上、好ましくは30質量%以上の脂肪酸エステルを含有する反応液を原料組成物として用いる。

【0051】

リパーゼとして、一旦エステル交換反応に使用した固定化リパーゼを再使用すると、エステル交換反応の効率を上げることができる。これは、再使用する固定化リパーゼ粒子の表面が劣化しているため、基質である原料油脂が粒子内へ浸透しやすいためと考えられる。

【0052】

低級アルコールの量は、アルコールの種類、原料油脂の種類、リパーゼなどに応じて決定され、原料油脂に対して、0.5〜1.0モル当量が好ましい。低級アルコールの量が少ないと、脂肪酸エステルの含有率が上がらないため、得られる原料組成物の粘度が低下せず、この原料組成物を用いると触媒反応管の閉塞を生じる可能性がある。一方、低級アルコールの量が多いと、リパーゼの活性が阻害され、脂肪酸エステルの含有率が上がらないため、得られる原料組成物の粘度が低下せず、この原料組成物を用いると触媒反応管の閉塞を生じる可能性がある。

【0053】

原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るための上記リパーゼ反応は、例えば原料タンク30内で実施可能である。原料タンク30内での反応は、原料油脂中の不純物である遊離脂肪酸、水、植物種子由来の固形物などの触媒反応管10内への混入を最小限に抑えることができる。例えば、遊離脂肪酸は原料タンク30内で予めエステル化され、生じた水と固形物は副生した少量のグリセリンとともに原料タンク30の下部に沈降させ、比較的粘度の低い上層のみを原料組成物として用いることができる。

【0054】

あるいは本発明では、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るために、原料油脂と低級アルコールとを混合して触媒反応管10に供給し、触媒反応管10において脂肪酸エステルおよびグリセリンを生成させる。触媒反応管10の流出液からグリセリンが分離された分離液を原料組成物として用いる。これらの工程は、本発明の工程(b)〜(d)と同様である。この原料組成物と低級アルコールとをさらに混合して触媒反応管10に供給し、同様の工程を経るサイクルを数回繰り返して得られた分離液を原料組成物として用いてもよい。繰り返すサイクルの数は3〜5回程度が好ましい。

【0055】

原料油脂と低級アルコールとの混合物にリパーゼを反応させて得られる原料組成物の粘度は、25℃において、好ましくは0.035Pa・s以下であり、より好ましくは0.025Pa・s以下である。

【0056】

次いで、原料組成物に低級アルコールを添加および混合し、この混合物を触媒反応管10に供給する。低級アルコールの量は、アルコールの種類、原料油脂の種類、流量などに応じて決定され、原料油脂に対して、0.5〜1.0モル当量に維持することが好ましい。低級アルコールの量が少ないと、脂肪酸エステルの生産性およびグリセリンの分離効率が悪くなる。一方、低級アルコールの量が多いと、触媒反応管中のリパーゼの活性が阻害されるおそれがある。なお、原料組成物と低級アルコールとは、予め混合して触媒反応管10に供給してもよいし、混合しながら触媒反応管10に供給してもよい。

【0057】

次いで、触媒反応管10中でリパーゼを作用させて脂肪酸エステルを生成させ、触媒反応管10からの流出液をグリセリン分離槽40に導入してグリセリンを回収し、分離液から、脂肪酸エステルを回収する。反応装置中の液流速(または体積流量)は、アルコールの種類、触媒反応管10の直径、原料油脂の種類などに応じて適宜決定される。通常、少なくとも2.58cm/min、好ましくは少なくとも4.22cm/min、より好ましくは少なくとも4.65cm/minの液流速で行われる。

【0058】

リパーゼにより触媒される油脂と低級アルコールとのエステル交換反応は、一般的には5℃〜80℃、好ましくは15℃〜50℃、より好ましくは25℃〜45℃で行われる。反応温度は、用いる微生物または酵素により決定すればよく、例えば、耐熱性の微生物または酵素であれば、比較的高温で反応できる。

【0059】

最終的に、脂肪酸エステルは、蒸留などの当業者が通常用いる分離操作により、未反応のグリセリドおよび低級アルコールを含む分離液から分離され、回収される。こうして回収された脂肪酸エステルは、バイオディーゼル燃料として利用され得る。

【実施例】

【0060】

(実施例1:原料組成物を得るための検討1)

白絞油を原料油脂とし、この原料油脂に、油脂に対して0.5〜1.0モル当量のメタノールを添加して溶解した。これらのメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435(ノボザイム社製)を添加および混合し、バッチ式にて30℃で酵素反応を行った。原料油脂および反応液中の脂肪酸メチルエステル濃度(含有率)および粘度を分析した。

【0061】

脂肪酸メチルエステル濃度(含有率)(質量%)は、トリカプリリンを内部標準とするガスクロマトグラフィー分析によって決定した。分析条件は以下の通りである:

カラム:ZB−5HT(フェノメネクス社製、内径0.25mm、長さ15m)

カラム温度:

初期:130℃、2分

昇温:350℃、10℃/分

380℃、7℃/分

最終温度:380℃、10分

インジェクター温度:320℃

ディテクター温度:380℃

キャリアガス:ヘリウムガス(1.76mL/分)

スプリット比:1/50。

【0062】

粘度(Pa・s)は、超音波式粘度計(マルヤス工業株式会社製)を用いて測定した。約300μLのサンプルを、泡立てないように超音波式粘度計の粘度検出センサーに導入し、安定した表示の値をサンプルの粘度(Pa・s)として採用した。

【0063】

原料油脂および各反応液中の脂肪酸メチルエステル濃度(含有率)と25℃における粘度との関係を図3に示す。脂肪酸メチルエステルを含まない原料油脂の粘度は約0.053Pa・sであるが、脂肪酸メチルエステルを15質量%含む反応液中の粘度は約0.035Pa・sとなり、30質量%含む反応液中の粘度は約0.025Pa・sとなる。このように、脂肪酸エステルの含有率を30質量%以上に設定することで、反応液の粘度を原料油脂の半分以下にまで低下させることができることがわかった。このような反応液を原料組成物として用いることができる。

【0064】

(実施例2:原料組成物を得るための検討2)

白絞油を原料油脂とし、この原料油脂に、油脂に対して1モル当量のメタノールを添加して溶解した。このメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435を添加および混合し、バッチ式にて30℃で酵素反応を行った。反応液中の脂肪酸メチルエステル濃度(含有率)を分析した。

【0065】

反応液中の脂肪酸メチルエステル濃度(含有率)の経時変化を図4に示す。未使用の固定化酵素ノボザイム435を用いた場合、脂肪酸メチルエステル含有率は2時間で8.28質量%、3.5時間で16.3質量%、および12時間で29.7質量%に達した。一方、油脂のエステル交換反応に10バッチ以上使用したことのある固定化酵素ノボザイム435を再使用した場合、脂肪酸メチルエステル含有率は2時間で29.3質量%に達し、反応がほぼ終了した。これは、未使用の固定化リパーゼ粒子よりも再使用した固定化リパーゼ粒子の方が、基質である油脂の粒子内部への浸透が容易であり、粒子内部の拡散速度が高いためと考えられる(T. Samukawaら,Journal of Bioscience and Bioengineering,2000年,90巻,180-183頁)。したがって、例えば、脂肪酸エステルを30質量%以上含む反応液を得る場合、未使用の固定化リパーゼよりもむしろ一旦使用した固定化リパーゼを再使用した方が有利なことがわかった。このような反応液を原料組成物として用いることができる。

【0066】

(実施例3:原料組成物を用いた連続式エステル交換反応1)

(反応装置)

連続的エステル交換反応に用いたパックドベッドリアクターの構成を示す模式図を図1に示す。触媒反応管10には、ステンレスパイプ(長さ1.5m、内径15.7mm、体積290.2ml)を用いた。このステンレスパイプに、ノボザイム435を酵素充填率60%(v/v)になるように充填して、触媒反応管10を作製した。触媒反応管10は30℃で保温し、管の上部に圧力計20を設置して圧力損失を確認した。

【0067】

また、触媒反応管10の下部にグリセリン分離槽40を設置し、反応過程で副生したグリセリンを回収した。図2に示すように、グリセリン分離槽40において、触媒反応管10からの流出液に含まれる脂肪酸エステル、未反応油脂およびグリセリンをサイトグラス41内の一定の空間で滞留させ、また、ここでオーバーフローした分離液(脂肪酸エステルおよび未反応油脂を含む)を回収した。

【0068】

(原料組成物の調製)

原料タンク30内で、原料油脂の白絞油に、油脂に対して1モル当量のメタノールを添加して溶解した。このメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435(油脂のエステル交換反応に10バッチ以上使用済)を添加および混合し、30℃で4時間酵素反応を行った。この反応液を原料組成物として用いた。

【0069】

(連続式エステル交換反応)

原料タンク30内のこの原料組成物に、油脂に対して1モル当量のメタノールを添加および混合し、この混合物を定量ポンプ50により触媒反応管10の上部へ連続的に通液した。なお、混合物の液流速がグリセリンの分離効率に及ぼす影響を確認するため、触媒反応管10における体積流量を300mL/h〜540mL/hに設定した。この触媒反応管10における体積流量は2.58cm/min〜4.65cm/minの液流速に相当する。混合物を通液した後、グリセリン分離槽40の下部の弁を開いて、副生したグリセリンの重量を測定した。オーバーフローした分離液から200μL採取し、脂肪酸メチルエステル濃度(含有率)を分析した。

【0070】

グリセリンの分離効率を図5に示す。上記原料組成物を用いた場合、液流速が2.58cm/minの条件では65.9%の分離効率であったが、液流速が4.22cm/minおよび4.65cm/minの条件ではそれぞれ96.1%および100%の分離効率であった。特に、グリセリンの分離効率が100%の条件では、触媒反応管10の入口の圧力は常に一定値(0.12MPa)を示した。

【0071】

分離液中の脂肪酸メチルエステル濃度(含有率)の経時変化を図6に示す。分離液中の脂肪酸メチルエステル含有率は、理論上の到達含有率66.6%に近い値を維持した。すなわち、上記原料組成物を用いた場合、液流速が4.65cm/min以上の条件では、長時間装置を運転してもグリセリンの蓄積による触媒反応管10の閉塞は生じず、安定に酵素反応が継続することがわかった。

【0072】

(比較例1:原料油脂をそのまま用いた連続式エステル交換反応)

原料タンク30内で、原料油脂の白絞油に、油脂に対して1モル当量のメタノールを添加および混合し、この混合物を定量ポンプ50により触媒反応管10の上部へ連続的に通液した。なお、混合物の液流速、および混合物の通液後から脂肪酸メチルエステル濃度(含有率)の分析までの操作は実施例3と同様に行った。

【0073】

グリセリンの分離効率を図5に示す。原料油脂を用いた場合、触媒反応管10の下部より回収されたグリセリンは、脂肪酸メチルエステルの生成量から期待される量よりも少ない量を示し、液流速が4.65cm/minの条件でも77.7%の分離効率であった。また、液流速が低い場合、触媒反応管10の入口の圧力は上昇傾向を示し、運転時間を延ばすと触媒反応管10が閉塞した。これは、脂肪酸メチルエステルの生成により副生したグリセリンが管内に留まることで、触媒反応管10の圧力損失が増大したためと考えられる。

【0074】

(実施例4:原料組成物を用いた連続式エステル交換反応2)

原料タンク30内で、原料油脂の白絞油1kgにメタノール18.14g(油脂に対して0.5モル当量)を添加および混合し、この混合物を定量ポンプ50により触媒反応管10へ連続的に通液した。なお、触媒反応管10における体積流量は600mL/hに設定した。全量通液した後、グリセリン分離槽40の下部の弁を開いて、副生したグリセリンの重量を測定した。オーバーフローした分離液の脂肪酸メチルエステル濃度(含有率)を分析した。この分離液を原料組成物として用いた。

【0075】

原料タンク30内で、この原料組成物にメタノール18.14gをさらに添加および混合し、この混合物を定量ポンプ50により触媒反応管10へ全量通液した。分離液中の脂肪酸メチルエステル濃度(含有率)が規定値に達するまでこの操作を繰り返した。

【0076】

さらに、新たに白絞油1kgを原料油脂として、上記操作を繰り返した。

【0077】

各バッチ反応にて、分離液中の脂肪酸メチルエステル濃度(含有率)と分離されたグリセリン量の積算値とを図7に示す。各バッチ反応の初期段階では、脂肪酸メチルエステルが生成しているにもかかわらず、触媒反応管10より排出・分離できるグリセリンの量はわずかであった。しかしながら、触媒反応管10の閉塞が生じる前に、分離液とメタノールとの混合物を同じ触媒反応管10へリサイクルすることで、極めて長期間にわたって運転が可能であることがわかった。これは、粘度を低下させた分離液をリサイクルすることで、触媒反応管10内に蓄積した余分なグリセリンを排出できているためと考えられる。

【産業上の利用可能性】

【0078】

本発明の方法によれば、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避することができる。余分な有機溶媒を使用せずに済むため、原料濃度が低下し反応速度が下がるといった問題を回避することができ、エステル交換反応の効率を上げることができる。生産物から洗浄目的の有機溶媒を除去する工程・設備も不要となり、脂肪酸エステルの生産コストを下げることができる。したがって、より環境負荷の少ないバイオディーゼル燃料として脂肪酸エステルを提供することができる。

【符号の説明】

【0079】

10 触媒反応管

20 圧力計

30 原料タンク

40 グリセリン分離槽

41 サイトグラス

42 電磁弁

50 ポンプ

L1 脂肪酸エステルおよび未反応油脂の層

L2 グリセリンの液滴

L3 グリセリン層

【技術分野】

【0001】

本発明は、バイオディーゼル燃料として有用な脂肪酸エステルを、酵素法により連続的に生産する方法に関する。

【背景技術】

【0002】

自動車の燃料として、一般に石油および軽油に代表される化石燃料が用いられている。これらの化石燃料、特にディーゼル自動車に用いられている軽油には、窒素化合物、硫黄化合物が多く含まれているため、ディーゼル自動車などの自動車からは、CO2、NOx、SOxなどのガスが多量に排出されている。これらの排出ガスは、地球温暖化および環境汚染の原因となっており、その排出量の削減が緊急の解決課題である。

【0003】

軽油などの化石燃料に代わる燃料として、天然に存在する植物、動物、魚あるいは微生物が産生する油脂を用いる、いわゆるバイオディーゼル燃料が期待されている。これらの油脂のうち、食品生産のために用いられた油脂は環境中に廃棄される場合が多く、環境問題を引き起こす。そのため、廃油からのバイオディーゼル燃料の生産は、大気汚染の防止と廃油の有効利用の点から、特に期待されている。

【0004】

バイオディーゼル燃料としては、油脂と低級アルコールとをエステル交換反応させて得られる脂肪酸エステルが好ましく用いられている。脂肪酸エステルを生産する方法の1つとして、リパーゼを用いる酵素触媒法に関する研究が種々行われている(特許文献1および2)。この生産方法は、副生するグリセリンの後処理が容易であること、反応条件が温和であること、原料中の遊離脂肪酸のエステル化が可能であることなど、多くの利点を有する(非特許文献1)。

【0005】

リパーゼを用いる脂肪酸エステルの生産に関して、酵素、油脂および低級アルコールをネジ口瓶あるいは反応槽内にて撹拌/混合することによる、バッチ式によるエステル交換反応の研究が積極的に行われている(非特許文献2および3)。この方式では、反応液の撹拌による酵素の物理的損傷に留意する必要がある。また、反応後の生産物を回収するためには、撹拌を停止して反応液を静置した後、生産物、酵素および副生物をそれぞれ層分離させる過程が必要となる。

【0006】

一方、リパーゼを充填した管内に油脂と低級アルコールとを通液させるパックドベッドリアクターを用いた脂肪酸エステル生産も報告されている(非特許文献4および5)。この場合、酵素は管内に固定されているため、酵素に対する物理的損傷の程度が少なく、長時間の運転が可能となる。さらには、多量の酵素を反応器内に充填できるため、反応器単位体積当たりならびに反応時間当たりの目的物質の生産量が大幅に増加するという特徴を有する。非特許文献4および5に代表されるパックドベッドリアクターを用いた研究では、油脂と低級アルコールとを反応管上部より供給し、下部から流出した反応液を一旦静置して層分離させた後、上層の脂肪酸エステル(未反応の油脂も含む)を回収する方式を採用している。

【0007】

一般に、低級アルコールはリパーゼの活性を阻害するため、反応液中に占める低級アルコールの割合は厳密に制御されなければならない。また、低級アルコールの油脂に対する溶解度は非常に低いため、油脂中にアルコールの液滴が生じないように均一な状態を保つ必要がある(非特許文献6)。反応液をヘキサンなど疎水性有機溶媒に溶解させてアルコールの阻害を緩和させる方法もあるが、生産物の回収が困難となり、生産プロセスが複雑となる。

【0008】

脂肪酸エステルの生成過程で副生するグリセリンは、一定量蓄積すると酵素の周囲に層を形成する。グリセリンから成るこの層は親水性であるため、未反応油脂と酵素との接触効率に多大な影響を及ぼす。さらには、反応過程で残存する低級アルコールの一部がグリセリン層に拡散し、酵素近傍のアルコール濃度を局所的に増加させる結果、酵素活性の低下が引き起こされる(非特許文献4)。従来、透析やイソプロパノールなどの有機溶媒の使用によってグリセリンを除去する試みが報告されているが(非特許文献7および8)、プロセスの工業化の観点から、より簡便なグリセリンの除去方法が望まれる。

【0009】

リパーゼを用いる工業的なバイオディーゼル燃料の生産には、原料を供給しながら生産物を長期間連続的に回収する方式が望ましく、パックドベッドリアクターの使用が有利である。しかしながら、上述のように、反応管への油脂および低級アルコールの供給や、副生グリセリンの除去の効率によって、望ましい脂肪酸エステルの収率が得られない点に留意しなければならない。したがって、これらの2点を同時に考慮しつつ、連続的にバイオディーゼル燃料を生産する方法の確立が必要である。

【0010】

本発明者らは、このような方法として、パックドベッドリアクターを用いて、低級アルコールの濃度を厳密に制御し、副生するグリセリンも自動的に除去可能なプロセスを開発している(特許文献3)。

【0011】

しかしながら、粘度の高い植物油脂を原料に用いると、副生グリセリンの分離効率が悪く、特に反応初期段階で触媒反応管の閉塞が生じる。油脂とグリセリンとを溶解するt−ブタノールやn−ヘキサンなどの有機溶媒を触媒反応管内の洗浄目的で多量に用いることにより、触媒反応管の閉塞を防ぐことは可能である(非特許文献5および9)。しかし、原料濃度が低下し反応速度が下がることや、生産物から洗浄目的の有機溶媒を除去する工程・設備が必要となることが大きな問題である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】国際公開第01/038553号

【特許文献2】国際公開第00/12743号

【特許文献3】国際公開第2009/078290号

【非特許文献】

【0013】

【非特許文献1】H. Fukudaら,Journal of Bioscience and Bioengineering,2001年,92巻,405-416頁

【非特許文献2】Y. Shimadaら,Journal of the American Oil Chemists' Society,1999年,76巻,789-793頁

【非特許文献3】E.Y. Parkら、Bioresource Technology, 2008年,99巻,8号,3130-3135頁

【非特許文献4】Y. Watanabeら、Journal of the American Oil Chemists' Society,2000年,77巻,355-360頁

【非特許文献5】K. Nieら、Journal of Molecular Catalysis B: Enzymatic, 2006年, 43巻, 142-147頁

【非特許文献6】Y. Shimadaら、Journal of Molecular Catalysis B: Enzymatic, 2002年, 17巻, 133-142頁

【非特許文献7】K.B. Bakoら、Biocatalysis and Biotransformation, 2002年, 20巻, 437-439頁

【非特許文献8】Y. Xuら、Biocatalysis and Biotransformation, 2004年, 22巻, 45-48頁

【非特許文献9】D. Royonら、Bioresource Technology, 2007年, 98巻, 648-653頁

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避し得るプロセスを提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得、この原料組成物と低級アルコールとを混合して、リパーゼが充填されている触媒反応管を有する反応装置に供給することによって、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避し得ることを見出し、本発明を完成するに至った。

【0016】

本発明は、脂肪酸エステルを連続的に生産する方法を提供し、該方法は、

リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む。

【0017】

1つの実施態様では、上記工程(a)は、原料油脂と低級アルコールとリパーゼとを混合して、30質量%以上の脂肪酸エステルを含有する原料組成物を得る工程である。

【0018】

ある実施態様では、上記リパーゼは、一旦使用した固定化リパーゼである。

【0019】

1つの実施態様では、上記工程(a)は、

上記触媒反応管に、原料油脂と低級アルコールとを混合して供給する工程;

該原料油脂と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;および

該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を原料組成物として得る工程;

を含む。

【0020】

ある実施態様では、上記工程(e)に続いて、

(e’)上記工程(e)で得られた分離液を原料組成物として、上記工程(a)〜(e)を繰り返す工程;

をさらに含む。

【0021】

1つの実施態様では、上記原料組成物は、25℃において0.025Pa・s以下の粘度を有する。

【0022】

ある実施態様では、上記反応装置中の液流速は、少なくとも2.58cm/minである。

【0023】

さらなる実施態様では、上記工程(b)における上記低級アルコールの量は、上記原料油脂に対して0.5〜1.0モル当量である。

【0024】

1つの実施態様では、上記原料油脂は、植物油脂、動物油脂、魚油あるいは微生物が産生する油脂、これらの混合油脂、またはこれらの廃油である。

【0025】

ある実施態様では、上記低級アルコールは、メタノール、エタノール、n−プロパノールまたはn−ブタノールである。

【発明の効果】

【0026】

本発明の方法によれば、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避することができる。余分な有機溶媒を使用せずに済むため、原料濃度が低下し反応速度が下がるといった問題を回避することができ、エステル交換反応の効率を上げることができる。生産物から洗浄目的の有機溶媒を除去する工程・設備も不要となり、脂肪酸エステルの生産コストを下げることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の反応装置(パックドベッドリアクター)の構成を示す模式図である。

【図2】グリセリン分離槽における脂肪酸エステルとグリセリンとの分離の様子を示す模式図である。

【図3】脂肪酸メチルエステル濃度(含有率)と粘度との関係を示すグラフである。

【図4】バッチ式エステル交換反応における脂肪酸メチルエステル濃度(含有率)の経時変化を示すグラフである。

【図5】液流速と触媒反応管におけるグリセリンの分離効率との関係を示すグラフである。

【図6】原料油脂と低級アルコールとの混合物にリパーゼを反応させて得られた原料組成物を用いたときの分離液中の脂肪酸メチルエステル濃度(含有率)の経時変化を示すグラフである。

【図7】分離液を触媒反応管へリサイクルしたときの脂肪酸メチルエステル濃度(含有率)およびグリセリン分離量(積算値)の経時変化を示すグラフである。

【発明を実施するための形態】

【0028】

(リパーゼ)

本発明において、リパーゼとは、グリセリド(アシルグリセロールともいう)に作用して、該グリセリドをグリセリンまたは部分グリセリドと脂肪酸とに分解する能力を有し、かつ直鎖低級アルコールの存在下ではエステル交換により脂肪酸エステルを生成する能力を有する酵素を意味する。

【0029】

本発明に用いるリパーゼは、1,3−特異的であっても、非特異的であってもよい。脂肪酸の直鎖低級アルコールエステルの生産の面からは、非特異的である方が好ましい。リパーゼとしては、例えば、リゾムコール属(Rhizomucor miehei)、ムコール属、アスペルギルス属、リゾプス属、ペニシリウム属などに属する糸状菌に由来するリパーゼ;キャンディダ属(Candida antarctica,Candida rugosa,Candida cylindracea)、ピヒア(Pichia)などに属する酵母に由来するリパーゼ;シュードモナス属、セラチア属などに属する細菌に由来するリパーゼ;および、豚膵臓などの動物に由来するリパーゼが挙げられる。市販のリパーゼも用いられる。例えば、Rhizomucor miehei由来のリパーゼ(リポザイムIM60:ノボノルディスク社製)、Candida antarctica由来のリパーゼ(ノボザイム435:ノボザイム社製)、Rhizopus delemar由来のリパーゼ(タリパーゼ:田辺製薬株式会社製)、Candida rugosa(リパーゼOF:名糖産業株式会社製)およびPseudomonas属のリパーゼ(リパーゼPS、リパーゼAK:天野製薬株式会社製)が挙げられる。

【0030】

本発明において、固定化リパーゼとは任意の担体に固定化されたリパーゼをいう。樹脂などの一般的な担体に固定化された固定化酵素であってもよく、あるいはリパーゼを産生かつ保持する細胞であってもよい。また、後述するように、細胞がさらに任意の担体に固定化されていてもよい。また、各触媒反応管で異なる種類の固定化リパーゼを使用することも有効である。

【0031】

担体に固定化されるリパーゼは、一般的には、天然物または組換え体から単離または抽出された精製酵素または粗精製酵素が用いられる。精製酵素または粗精製酵素が固定化される担体としては、通常、酵素の固定化に用いられる担体が挙げられる。例えば、種々のイオン交換樹脂などの有機高分子化合物、セラミックなどの無機多孔質などが挙げられる。固定化には、例えば、担体結合法、架橋法および包括法などの当業者が通常用いる方法が適用できる。担体結合法には、イオン交換性の樹脂に吸着させる化学的吸着法あるいは物理的吸着法が含まれる。

【0032】

本発明において、リパーゼを産生かつ保持する細胞は、細菌、真菌、植物細胞などであり、特に限定されない。好適には、酵母および糸状菌が使用される。種々のリパーゼ遺伝子が導入された組換え体も用いられ得る。

【0033】

本発明で用いられるリパーゼ産生細胞は、担体に固定化されていてもよい。本発明に用い得る担体の材質としては、例えば、ポリビニルアルコール、ポリウレタンフォーム、ポリスチレンフォーム、ポリアクリルアミド、ポリビニルフォルマール樹脂多孔質体、シリコンフォーム、セルロース多孔質体などの発泡体あるいは樹脂が好ましい。増殖および活性が低下した細胞あるいは死滅した細胞の脱落などを考慮すると、多孔質の担体が好ましい。多孔質体の開口部の大きさは細胞によっても異なるが、細胞が十分に入り込めて、増殖できる大きさが適当である。50μm〜1000μmが好適であるが、これに限定されない。また、担体の形状は問わない。担体の強度、培養効率などを考慮すると、球状あるいは立方体状であり、大きさは、球状の場合、直径が1mm〜50mm、立方体状の場合、2mm〜50mm角が好ましい。

【0034】

(脂肪酸エステルの原料)

脂肪酸エステルの原料は、油脂および低級アルコールである。

【0035】

原料油脂としては、植物油脂、動物油脂、魚油、微生物が産生する油脂、これらの混合油脂、あるいはこれらの廃油が好ましく用いられる。植物油脂としては、大豆油、菜種油、パーム油、オリーブ油などが挙げられる。動物油脂としては、牛脂、豚脂、鯨油、羊脂などが挙げられる。魚油としては、イワシ油、マグロ油、イカ油などが挙げられる。微生物が産生する油脂としては、モルティエレラ属(Mortierella)やシゾキトリウム属(Schizochytrium)などによって産生される油脂が挙げられる。廃油とは、使用済みの植物および動物油脂をいい、例えば、天ぷら廃油などを意味する。廃油は、高温にさらされているので、水素化され、酸化され、あるいは過酸化された油を含んでいるが、これらも原料となり得る。水分を含んでいてもよい。

【0036】

低級アルコールは、炭素数1〜8のアルコールを意味する。直鎖低級アルコールが好ましく、メタノール、エタノール、n−プロパノールおよびn−ブタノールが特に好ましい。

【0037】

(反応装置)

本発明において、反応装置とは、ステンレスパイプなどの管に固定化リパーゼあるいはリパーゼ産生細胞を充填した触媒反応管が連結された装置を意味する。図1に、本発明の代表的な反応装置の実施態様の構成を、該反応装置がパックドベッドリアクターである場合を例に挙げて模式的に示すが、これに限定されない。この代表的な反応装置は、触媒反応管10、グリセリン分離槽40および原料タンク30を含む。

【0038】

図1の触媒反応管10の長さは、反応効率に応じて適宜決定し得る。触媒反応管10の長さは1〜2m、内径は1〜5cmが好適であるが、これに限定されない。触媒反応管10は、油脂の粘性、ならびに原料および生産物による劣化を考慮した材質のものが好ましい。このような材質として、ステンレスなどが挙げられる。

【0039】

この触媒反応管10には、上記のリパーゼが充填されており、公知の任意の手段によって固定されている。

【0040】

触媒反応管10は、例えばチューブによって連結されている。チューブは、原料タンク30と触媒反応管10の上部とを連結し、触媒反応管10の下部から流出液を流出させるように触媒反応管10を連結する。チューブもまた、油脂の粘性ならびに原料および生産物による劣化を考慮した材質のものが好ましい。例えば、シリコーンチューブ、テフロン(登録商標)チューブがより好ましく用いられる。

【0041】

原料タンク30には、原料油脂または原料組成物と低級アルコールとが供給され、混合される。あるいは原料タンク30では、原料油脂と低級アルコールとの混合物にリパーゼが添加および混合され、バッチ式エステル交換反応が行われる。原料タンク30には、これらの供給口および混合手段が備えられる。

【0042】

本実施態様において、圧力計20が、触媒反応管10内の圧力を測定する目的で設けられる。1MPaまでの圧力を表示し得るものが好ましい。

【0043】

本実施態様において、ポンプ50が、原料油脂または原料組成物と低級アルコールとを触媒反応管10へ供給するために備えられる。触媒反応管10内の圧力損失を考慮すると、0.4〜1.0MPa程度の最高吐出圧力を有する定量ポンプが好適である。

【0044】

グリセリン分離槽40は、触媒反応管10の下部に備えられる。グリセリンの分離方法に特に制限はない。好適には、例えば図2に示すように、グリセリン分離槽40は、触媒反応管10からの流出液(脂肪酸エステル、未反応油脂およびグリセリンを含む)を一定時間滞留させるための空間(例えば、サイトグラス41内の一定の空間)を有する。グリセリン分離槽40中に流出液を滞留させることにより、流出液中に含まれる比重の大きいグリセリンが液滴L2を形成しながら沈降し、脂肪酸エステルおよび未反応油脂の層L1とグリセリン層L3とが層分離する。脂肪酸エステルおよび未反応油脂を含む上層L1はオーバーフローして、分離液として得られる。グリセリンを含む下層L3は、一定時間が経過すると電磁弁42の開閉に応じて下方へ放出され、受器にて回収される。この分離においては、以下で詳述するように、反応装置中の液流速(または体積流量)の調節が重要である。

【0045】

触媒反応管10および原料タンク30の周囲には、さらに、恒温水循環装置が備えられることが好ましい。恒温水循環装置としては、反応装置、特に触媒反応管10の温度を、酵素反応がより好適に実施される25℃〜45℃に維持し得るものが好ましい。あるいは、反応装置全体と触媒反応管10とを恒温室に設置してもよい。

【0046】

(脂肪酸エステルの生産方法)

本発明の脂肪酸エステルを連続的に生産する方法は、リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む。

【0047】

本発明では、リパーゼが充填されている触媒反応管を有する反応装置として、例えば図1に示すような反応装置を用いて、連続的に脂肪酸エステルを生産することができる。

【0048】

本発明において、原料組成物とは、原料油脂に由来する組成物であり、少なくとも油脂成分を含有する組成物をいう。原料油脂と他の成分とを混合および/または反応させて得られる組成物であってもよく、原料油脂から特定の成分を分離して得られる組成物であってもよい。

【0049】

本発明は、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得、この原料組成物と低級アルコールとを混合して触媒反応管に供給する点に特徴がある。この特徴により、触媒反応管に供給する原料の粘度を低下させることができ、触媒反応管の閉塞を回避することができる。

【0050】

本発明では、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るために、例えば、予め原料油脂と低級アルコールとリパーゼとを混合して、バッチ式にてエステル交換反応を行い、脂肪酸エステルを生成させる。エステル交換反応で得られる、15質量%以上、好ましくは30質量%以上の脂肪酸エステルを含有する反応液を原料組成物として用いる。

【0051】

リパーゼとして、一旦エステル交換反応に使用した固定化リパーゼを再使用すると、エステル交換反応の効率を上げることができる。これは、再使用する固定化リパーゼ粒子の表面が劣化しているため、基質である原料油脂が粒子内へ浸透しやすいためと考えられる。

【0052】

低級アルコールの量は、アルコールの種類、原料油脂の種類、リパーゼなどに応じて決定され、原料油脂に対して、0.5〜1.0モル当量が好ましい。低級アルコールの量が少ないと、脂肪酸エステルの含有率が上がらないため、得られる原料組成物の粘度が低下せず、この原料組成物を用いると触媒反応管の閉塞を生じる可能性がある。一方、低級アルコールの量が多いと、リパーゼの活性が阻害され、脂肪酸エステルの含有率が上がらないため、得られる原料組成物の粘度が低下せず、この原料組成物を用いると触媒反応管の閉塞を生じる可能性がある。

【0053】

原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るための上記リパーゼ反応は、例えば原料タンク30内で実施可能である。原料タンク30内での反応は、原料油脂中の不純物である遊離脂肪酸、水、植物種子由来の固形物などの触媒反応管10内への混入を最小限に抑えることができる。例えば、遊離脂肪酸は原料タンク30内で予めエステル化され、生じた水と固形物は副生した少量のグリセリンとともに原料タンク30の下部に沈降させ、比較的粘度の低い上層のみを原料組成物として用いることができる。

【0054】

あるいは本発明では、原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得るために、原料油脂と低級アルコールとを混合して触媒反応管10に供給し、触媒反応管10において脂肪酸エステルおよびグリセリンを生成させる。触媒反応管10の流出液からグリセリンが分離された分離液を原料組成物として用いる。これらの工程は、本発明の工程(b)〜(d)と同様である。この原料組成物と低級アルコールとをさらに混合して触媒反応管10に供給し、同様の工程を経るサイクルを数回繰り返して得られた分離液を原料組成物として用いてもよい。繰り返すサイクルの数は3〜5回程度が好ましい。

【0055】

原料油脂と低級アルコールとの混合物にリパーゼを反応させて得られる原料組成物の粘度は、25℃において、好ましくは0.035Pa・s以下であり、より好ましくは0.025Pa・s以下である。

【0056】

次いで、原料組成物に低級アルコールを添加および混合し、この混合物を触媒反応管10に供給する。低級アルコールの量は、アルコールの種類、原料油脂の種類、流量などに応じて決定され、原料油脂に対して、0.5〜1.0モル当量に維持することが好ましい。低級アルコールの量が少ないと、脂肪酸エステルの生産性およびグリセリンの分離効率が悪くなる。一方、低級アルコールの量が多いと、触媒反応管中のリパーゼの活性が阻害されるおそれがある。なお、原料組成物と低級アルコールとは、予め混合して触媒反応管10に供給してもよいし、混合しながら触媒反応管10に供給してもよい。

【0057】

次いで、触媒反応管10中でリパーゼを作用させて脂肪酸エステルを生成させ、触媒反応管10からの流出液をグリセリン分離槽40に導入してグリセリンを回収し、分離液から、脂肪酸エステルを回収する。反応装置中の液流速(または体積流量)は、アルコールの種類、触媒反応管10の直径、原料油脂の種類などに応じて適宜決定される。通常、少なくとも2.58cm/min、好ましくは少なくとも4.22cm/min、より好ましくは少なくとも4.65cm/minの液流速で行われる。

【0058】

リパーゼにより触媒される油脂と低級アルコールとのエステル交換反応は、一般的には5℃〜80℃、好ましくは15℃〜50℃、より好ましくは25℃〜45℃で行われる。反応温度は、用いる微生物または酵素により決定すればよく、例えば、耐熱性の微生物または酵素であれば、比較的高温で反応できる。

【0059】

最終的に、脂肪酸エステルは、蒸留などの当業者が通常用いる分離操作により、未反応のグリセリドおよび低級アルコールを含む分離液から分離され、回収される。こうして回収された脂肪酸エステルは、バイオディーゼル燃料として利用され得る。

【実施例】

【0060】

(実施例1:原料組成物を得るための検討1)

白絞油を原料油脂とし、この原料油脂に、油脂に対して0.5〜1.0モル当量のメタノールを添加して溶解した。これらのメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435(ノボザイム社製)を添加および混合し、バッチ式にて30℃で酵素反応を行った。原料油脂および反応液中の脂肪酸メチルエステル濃度(含有率)および粘度を分析した。

【0061】

脂肪酸メチルエステル濃度(含有率)(質量%)は、トリカプリリンを内部標準とするガスクロマトグラフィー分析によって決定した。分析条件は以下の通りである:

カラム:ZB−5HT(フェノメネクス社製、内径0.25mm、長さ15m)

カラム温度:

初期:130℃、2分

昇温:350℃、10℃/分

380℃、7℃/分

最終温度:380℃、10分

インジェクター温度:320℃

ディテクター温度:380℃

キャリアガス:ヘリウムガス(1.76mL/分)

スプリット比:1/50。

【0062】

粘度(Pa・s)は、超音波式粘度計(マルヤス工業株式会社製)を用いて測定した。約300μLのサンプルを、泡立てないように超音波式粘度計の粘度検出センサーに導入し、安定した表示の値をサンプルの粘度(Pa・s)として採用した。

【0063】

原料油脂および各反応液中の脂肪酸メチルエステル濃度(含有率)と25℃における粘度との関係を図3に示す。脂肪酸メチルエステルを含まない原料油脂の粘度は約0.053Pa・sであるが、脂肪酸メチルエステルを15質量%含む反応液中の粘度は約0.035Pa・sとなり、30質量%含む反応液中の粘度は約0.025Pa・sとなる。このように、脂肪酸エステルの含有率を30質量%以上に設定することで、反応液の粘度を原料油脂の半分以下にまで低下させることができることがわかった。このような反応液を原料組成物として用いることができる。

【0064】

(実施例2:原料組成物を得るための検討2)

白絞油を原料油脂とし、この原料油脂に、油脂に対して1モル当量のメタノールを添加して溶解した。このメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435を添加および混合し、バッチ式にて30℃で酵素反応を行った。反応液中の脂肪酸メチルエステル濃度(含有率)を分析した。

【0065】

反応液中の脂肪酸メチルエステル濃度(含有率)の経時変化を図4に示す。未使用の固定化酵素ノボザイム435を用いた場合、脂肪酸メチルエステル含有率は2時間で8.28質量%、3.5時間で16.3質量%、および12時間で29.7質量%に達した。一方、油脂のエステル交換反応に10バッチ以上使用したことのある固定化酵素ノボザイム435を再使用した場合、脂肪酸メチルエステル含有率は2時間で29.3質量%に達し、反応がほぼ終了した。これは、未使用の固定化リパーゼ粒子よりも再使用した固定化リパーゼ粒子の方が、基質である油脂の粒子内部への浸透が容易であり、粒子内部の拡散速度が高いためと考えられる(T. Samukawaら,Journal of Bioscience and Bioengineering,2000年,90巻,180-183頁)。したがって、例えば、脂肪酸エステルを30質量%以上含む反応液を得る場合、未使用の固定化リパーゼよりもむしろ一旦使用した固定化リパーゼを再使用した方が有利なことがわかった。このような反応液を原料組成物として用いることができる。

【0066】

(実施例3:原料組成物を用いた連続式エステル交換反応1)

(反応装置)

連続的エステル交換反応に用いたパックドベッドリアクターの構成を示す模式図を図1に示す。触媒反応管10には、ステンレスパイプ(長さ1.5m、内径15.7mm、体積290.2ml)を用いた。このステンレスパイプに、ノボザイム435を酵素充填率60%(v/v)になるように充填して、触媒反応管10を作製した。触媒反応管10は30℃で保温し、管の上部に圧力計20を設置して圧力損失を確認した。

【0067】

また、触媒反応管10の下部にグリセリン分離槽40を設置し、反応過程で副生したグリセリンを回収した。図2に示すように、グリセリン分離槽40において、触媒反応管10からの流出液に含まれる脂肪酸エステル、未反応油脂およびグリセリンをサイトグラス41内の一定の空間で滞留させ、また、ここでオーバーフローした分離液(脂肪酸エステルおよび未反応油脂を含む)を回収した。

【0068】

(原料組成物の調製)

原料タンク30内で、原料油脂の白絞油に、油脂に対して1モル当量のメタノールを添加して溶解した。このメタノールを添加した油脂に、油脂に対して4%(w/w)の固定化酵素ノボザイム435(油脂のエステル交換反応に10バッチ以上使用済)を添加および混合し、30℃で4時間酵素反応を行った。この反応液を原料組成物として用いた。

【0069】

(連続式エステル交換反応)

原料タンク30内のこの原料組成物に、油脂に対して1モル当量のメタノールを添加および混合し、この混合物を定量ポンプ50により触媒反応管10の上部へ連続的に通液した。なお、混合物の液流速がグリセリンの分離効率に及ぼす影響を確認するため、触媒反応管10における体積流量を300mL/h〜540mL/hに設定した。この触媒反応管10における体積流量は2.58cm/min〜4.65cm/minの液流速に相当する。混合物を通液した後、グリセリン分離槽40の下部の弁を開いて、副生したグリセリンの重量を測定した。オーバーフローした分離液から200μL採取し、脂肪酸メチルエステル濃度(含有率)を分析した。

【0070】

グリセリンの分離効率を図5に示す。上記原料組成物を用いた場合、液流速が2.58cm/minの条件では65.9%の分離効率であったが、液流速が4.22cm/minおよび4.65cm/minの条件ではそれぞれ96.1%および100%の分離効率であった。特に、グリセリンの分離効率が100%の条件では、触媒反応管10の入口の圧力は常に一定値(0.12MPa)を示した。

【0071】

分離液中の脂肪酸メチルエステル濃度(含有率)の経時変化を図6に示す。分離液中の脂肪酸メチルエステル含有率は、理論上の到達含有率66.6%に近い値を維持した。すなわち、上記原料組成物を用いた場合、液流速が4.65cm/min以上の条件では、長時間装置を運転してもグリセリンの蓄積による触媒反応管10の閉塞は生じず、安定に酵素反応が継続することがわかった。

【0072】

(比較例1:原料油脂をそのまま用いた連続式エステル交換反応)

原料タンク30内で、原料油脂の白絞油に、油脂に対して1モル当量のメタノールを添加および混合し、この混合物を定量ポンプ50により触媒反応管10の上部へ連続的に通液した。なお、混合物の液流速、および混合物の通液後から脂肪酸メチルエステル濃度(含有率)の分析までの操作は実施例3と同様に行った。

【0073】

グリセリンの分離効率を図5に示す。原料油脂を用いた場合、触媒反応管10の下部より回収されたグリセリンは、脂肪酸メチルエステルの生成量から期待される量よりも少ない量を示し、液流速が4.65cm/minの条件でも77.7%の分離効率であった。また、液流速が低い場合、触媒反応管10の入口の圧力は上昇傾向を示し、運転時間を延ばすと触媒反応管10が閉塞した。これは、脂肪酸メチルエステルの生成により副生したグリセリンが管内に留まることで、触媒反応管10の圧力損失が増大したためと考えられる。

【0074】

(実施例4:原料組成物を用いた連続式エステル交換反応2)

原料タンク30内で、原料油脂の白絞油1kgにメタノール18.14g(油脂に対して0.5モル当量)を添加および混合し、この混合物を定量ポンプ50により触媒反応管10へ連続的に通液した。なお、触媒反応管10における体積流量は600mL/hに設定した。全量通液した後、グリセリン分離槽40の下部の弁を開いて、副生したグリセリンの重量を測定した。オーバーフローした分離液の脂肪酸メチルエステル濃度(含有率)を分析した。この分離液を原料組成物として用いた。

【0075】

原料タンク30内で、この原料組成物にメタノール18.14gをさらに添加および混合し、この混合物を定量ポンプ50により触媒反応管10へ全量通液した。分離液中の脂肪酸メチルエステル濃度(含有率)が規定値に達するまでこの操作を繰り返した。

【0076】

さらに、新たに白絞油1kgを原料油脂として、上記操作を繰り返した。

【0077】

各バッチ反応にて、分離液中の脂肪酸メチルエステル濃度(含有率)と分離されたグリセリン量の積算値とを図7に示す。各バッチ反応の初期段階では、脂肪酸メチルエステルが生成しているにもかかわらず、触媒反応管10より排出・分離できるグリセリンの量はわずかであった。しかしながら、触媒反応管10の閉塞が生じる前に、分離液とメタノールとの混合物を同じ触媒反応管10へリサイクルすることで、極めて長期間にわたって運転が可能であることがわかった。これは、粘度を低下させた分離液をリサイクルすることで、触媒反応管10内に蓄積した余分なグリセリンを排出できているためと考えられる。

【産業上の利用可能性】

【0078】

本発明の方法によれば、リパーゼを用いて油脂から脂肪酸エステルを連続的に生産するに際して、洗浄目的の有機溶媒を使用せずにグリセリンを除去し、触媒反応管の閉塞を回避することができる。余分な有機溶媒を使用せずに済むため、原料濃度が低下し反応速度が下がるといった問題を回避することができ、エステル交換反応の効率を上げることができる。生産物から洗浄目的の有機溶媒を除去する工程・設備も不要となり、脂肪酸エステルの生産コストを下げることができる。したがって、より環境負荷の少ないバイオディーゼル燃料として脂肪酸エステルを提供することができる。

【符号の説明】

【0079】

10 触媒反応管

20 圧力計

30 原料タンク

40 グリセリン分離槽

41 サイトグラス

42 電磁弁

50 ポンプ

L1 脂肪酸エステルおよび未反応油脂の層

L2 グリセリンの液滴

L3 グリセリン層

【特許請求の範囲】

【請求項1】

脂肪酸エステルを連続的に生産する方法であって、

リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む、方法。

【請求項2】

前記工程(a)が、原料油脂と低級アルコールとリパーゼとを混合して、30質量%以上の脂肪酸エステルを含有する原料組成物を得る工程である、請求項1に記載の方法。

【請求項3】

前記リパーゼが、一旦使用した固定化リパーゼである、請求項2に記載の方法。

【請求項4】

前記工程(a)が、

前記触媒反応管に、原料油脂と低級アルコールとを混合して供給する工程;

該原料油脂と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;および

該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を原料組成物として得る工程;

を含む、請求項1に記載の方法。

【請求項5】

前記工程(e)に続いて、

(e’)前記工程(e)で得られた分離液を原料組成物として、前記工程(a)〜(e)を繰り返す工程;

をさらに含む、請求項4に記載の方法。

【請求項6】

前記原料組成物が、25℃において0.025Pa・s以下の粘度を有する、請求項1から5のいずれかの項に記載の方法。

【請求項7】

前記反応装置中の液流速が、少なくとも2.58cm/minである、請求項1から6のいずれかの項に記載の方法。

【請求項8】

前記工程(b)における前記低級アルコールの量が、前記原料油脂に対して0.5〜1.0モル当量である、請求項1から7のいずれかの項に記載の方法。

【請求項9】

前記原料油脂が、植物油脂、動物油脂、魚油あるいは微生物が産生する油脂、これらの混合油脂、またはこれらの廃油である、請求項1から8のいずれかの項に記載の方法。

【請求項10】

前記低級アルコールが、メタノール、エタノール、n−プロパノールまたはn−ブタノールである、請求項1から9のいずれかの項に記載の方法。

【請求項1】

脂肪酸エステルを連続的に生産する方法であって、

リパーゼが充填されている触媒反応管を有する反応装置において、

(a)原料油脂と低級アルコールとの混合物にリパーゼを反応させて原料組成物を得る工程;

(b)該触媒反応管に、該原料組成物と低級アルコールとを混合して供給する工程;

(c)該原料組成物と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;

(d)該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を得る工程;および

(e)該工程(d)で得られた分離液から脂肪酸エステルを回収する工程;

を含む、方法。

【請求項2】

前記工程(a)が、原料油脂と低級アルコールとリパーゼとを混合して、30質量%以上の脂肪酸エステルを含有する原料組成物を得る工程である、請求項1に記載の方法。

【請求項3】

前記リパーゼが、一旦使用した固定化リパーゼである、請求項2に記載の方法。

【請求項4】

前記工程(a)が、

前記触媒反応管に、原料油脂と低級アルコールとを混合して供給する工程;

該原料油脂と該低級アルコールとが供給された該触媒反応管において、脂肪酸エステルおよびグリセリンを生成させる工程;および

該触媒反応管からの流出液をグリセリン分離槽に導入してグリセリンを回収し、該流出液からグリセリンが分離された分離液を原料組成物として得る工程;

を含む、請求項1に記載の方法。

【請求項5】

前記工程(e)に続いて、

(e’)前記工程(e)で得られた分離液を原料組成物として、前記工程(a)〜(e)を繰り返す工程;

をさらに含む、請求項4に記載の方法。

【請求項6】

前記原料組成物が、25℃において0.025Pa・s以下の粘度を有する、請求項1から5のいずれかの項に記載の方法。

【請求項7】

前記反応装置中の液流速が、少なくとも2.58cm/minである、請求項1から6のいずれかの項に記載の方法。

【請求項8】

前記工程(b)における前記低級アルコールの量が、前記原料油脂に対して0.5〜1.0モル当量である、請求項1から7のいずれかの項に記載の方法。

【請求項9】

前記原料油脂が、植物油脂、動物油脂、魚油あるいは微生物が産生する油脂、これらの混合油脂、またはこれらの廃油である、請求項1から8のいずれかの項に記載の方法。

【請求項10】

前記低級アルコールが、メタノール、エタノール、n−プロパノールまたはn−ブタノールである、請求項1から9のいずれかの項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−50304(P2011−50304A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−201845(P2009−201845)

【出願日】平成21年9月1日(2009.9.1)

【出願人】(390006264)関西化学機械製作株式会社 (20)

【出願人】(502059825)Bio−energy株式会社 (16)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月1日(2009.9.1)

【出願人】(390006264)関西化学機械製作株式会社 (20)

【出願人】(502059825)Bio−energy株式会社 (16)

【Fターム(参考)】

[ Back to top ]