酸化エチレン製造用触媒の担体、酸化エチレン製造用触媒および酸化エチレンの製造方法

【課題】

エチレンを接触気相酸化して酸化エチレンを製造する方法において、活性、選択率に優れ、かつ、長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒および優れた酸化エチレン製造用触媒を得るための触媒担体を提供する。

【解決手段】

α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムである酸化エチレン製造用触媒の担体および該担体に銀を含む触媒成分を担持してなる酸化エチレン製造用の触媒を用いる。

エチレンを接触気相酸化して酸化エチレンを製造する方法において、活性、選択率に優れ、かつ、長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒および優れた酸化エチレン製造用触媒を得るための触媒担体を提供する。

【解決手段】

α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムである酸化エチレン製造用触媒の担体および該担体に銀を含む触媒成分を担持してなる酸化エチレン製造用の触媒を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化エチレン製造用触媒の担体、および該担体に銀を担持してなる酸化エチレン製造用触媒、さらに該触媒の存在下にエチレンを分子状酸素により気相接触酸化して酸化エチレンを製造する方法に関する。

【背景技術】

【0002】

エチレンを分子状酸素含有ガスにより気相接触酸化して酸化エチレンを製造する際に用いる酸化エチレン製造用触媒および酸化エチレン製造用触媒の担体については、収率や寿命など触媒性能の改善を目的として各社で検討がなされ様々な提案がなされている。

【0003】

例えば、α−アルミナ担体の外表面上および細孔の表面上に非晶質シリカの被覆層を設けた担体に銀を担持した触媒(特許文献1)、高純度α−アルミナ、アルカリ土類金属酸化物、ケイ素酸化物および酸化ジルコニウムを含む担体を用いた触媒(特許文献2)、ケイ素含有量(SiO2換算)が0.3〜11.5質量%、ナトリウム含有量(Na2O換算)が0.11〜2.5質量%の範囲内であるα−アルミナ担体を用いた触媒(特許文献3)が開示されている。また、触媒を構成する担体の物性を制御する技術として、所定の平均細孔直径および細孔容積を有し、α−アルミナを主成分とする担体およびこの担体を用いた触媒(特許文献4)、担体の表面積および吸水率を所定の値に制御し、さらに担体の細孔直径と細孔容積とを所定の関係に制御する技術(特許文献5)、第一および第二のα−アルミナ成分を含み、第二のα−アルミナ成分は実質ベーマイトを必須としたゾルゲル法により生成される境界の定まった粒子構造と多孔性を持たない担体(特許文献6)が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−194839号公報

【特許文献2】特開平6−47278号公報

【特許文献3】特開2001−157839号公報

【特許文献4】特開2000−44331号公報

【特許文献5】特表2005−518275号公報

【特許文献6】特表平10−503119号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、酸化エチレンの全世界における工業的生産規模は極めて大きく、たとえ選択率がわずかでも向上すれば経済的に非常に大きな意味を持つことになる。前記した触媒は、触媒性能に幾分改善は見られるものの、工業的規模からみて改善の余地を残すものである。

【0006】

したがって、本発明の目的は、活性、選択率に優れ、かつ、長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒を提供することであり、その優れた酸化エチレン製造用触媒を得るための触媒担体を提供することである。

【0007】

また、本発明の別の目的は、本発明の触媒の存在下に、エチレンを分子状酸素または分子状酸素含有ガスで接触気相酸化することにより、高い収率で酸化エチレンを製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的は、下記の(1)〜(4)により達成される。

(1)α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムであることを特徴とする酸化エチレン製造用触媒の担体。

(2)水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、該細孔径範囲における細孔容積が0.01ml/g以上であることを特徴とする前記(1)記載の担体。

(3)前記(1)〜(2)記載の担体に銀を含む触媒成分を担持してなる酸化エチレン製造用触媒。

(4)前記(3)記載の触媒の存在下にエチレンを分子状酸素含有ガスにより接触気相酸化することを特徴とする酸化エチレンの製造方法。

【発明の効果】

【0009】

本発明によれば、前記特徴を有する担体を用いることで、活性および選択率に優れ、且つ長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒を製造することができる。また、該触媒の存在下に、エチレンを原料とし、分子状酸素または分子状酸素含有ガスにより気相接触酸化することにより、高い生産性で酸化エチレンを製造することが可能となる。

【図面の簡単な説明】

【0010】

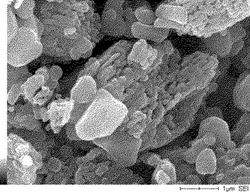

【図1】本発明の層状の酸化アルミニウムを含む担体のSEM写真(倍率20000倍)

【図2】層状の酸化アルミニウムを含まない担体のSEM写真(倍率20000倍)

【図3】担体aのlog微分細孔容積対細孔直径のグラフ

【図4】担体bのlog微分細孔容積対細孔直径のグラフ

【図5】担体cのlog微分細孔容積対細孔直径のグラフ

【図6】担体dのlog微分細孔容積対細孔直径のグラフ

【発明を実施するための形態】

【0011】

以下、本発明にかかる酸化エチレン製造用触媒の担体、該担体を用いた酸化エチレン製造用触媒および該触媒を用いた酸化エチレンの製造法について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても本発明の趣旨を損なわない範囲で適宜変更し、実施することができる。

【0012】

本発明における酸化エチレン製造用触媒は、α−アルミナを主成分とする担体に銀を含む触媒成分を担持してなる触媒であって、該担体の少なくとも一部が層状の酸化アルミニウムであることを特徴とする。ここで、「α−アルミナを主成分とする」とは、担体におけるα−アルミナの含有量が、担体の全質量に対して90質量%以上であることを意味する。担体におけるα−アルミナの含有量は、好ましくは95質量%以上であり、より好ましくは97質量%以上である。本発明は該α−アルミナの一部が層状の構造を有するα−アルミナであることを特徴とする担体であって、通常のα−アルミナと区別するために、層状酸化アルミニウムという表現を用いる。

【0013】

本発明の担体はα−アルミナを主成分とするものであればその他の組成は特に制限されないが、例えばアルカリ金属、アルカリ土類金属、遷移金属、それらの酸化物および混合物などを含有することができ、中でも、Na、Mg、Caの添加が好適である。これらの含有量についても特に制限はないが、担体の全質量100質量%に対して酸化物換算で10質量%未満、好ましくは5質量%未満であり、より好ましくは3質量%未満である。

【0014】

担体はまた、二酸化ケイ素を含有してもよい。担体における二酸化ケイ素の含有量についても特に制限はないが、好ましくは0.01〜10質量%であり、より好ましくは0.1〜5.0質量%であり、さらに好ましくは0.2〜3.0質量%である。

【0015】

本発明の「層状酸化アルミニウム」とは、各層が積み重なり込み入った構造を有する層状粒子であることを意味しており、その層状粒子は層間に隙間を持った多層構造を有するα化した酸化アルミニウムである。この層状酸化アルミニウムの層間に銀を含む触媒成分が担持されることにより、従来のアルミナ担体とは異なる担持状態を形成することができる。さらに、その層間の間隔(以後、「層間距離」と言う)を調整することによって、担持される銀を含む触媒成分、特に銀粒子の大きさを変化させることができる。すなわち、担体の層間距離を調整することで銀粒子の大きさを容易にコントロールすることができ、より高分散化させることで活性点が増加し触媒活性を高めることが可能となる一方、銀粒子の凝集反応までも抑制され、触媒の性能低下を抑制することが可能となる。

【0016】

前記した層状酸化アルミニウムを得る方法は、アルミニウム原料として水酸化アルミニウムを用いればよく、その中でもギブサイトが好適である。その他の水酸化アルミニウム、例えば、ベーマイトでは担体の成型上、そのゾルゲル効果により成型性が悪化し、成型できなくなるか成型できたとしても機械的強度が低く、押出成型の場合は、最悪の場合、成型機自体が壊れる可能性があるため好ましくない。この層状酸化アルミニウムの層間距離は、担体の焼成温度を変えることでコントロールすることができる。しかしながら、焼成温度が高いと優れた機械的強度を有する一方、層間距離が拡大する、あるいは結晶成長によって層自体が減少、消失する。逆に焼成温度が低いと層間距離が短くなり、層間に担持された銀などの触媒成分の分散効果が高くなる一方、機械的強度が低下し触媒製造時や反応器への充填時などに崩壊するなど取り扱いが難しくなる可能性がある。それ故、前記水酸化アルミニウムにα−アルミナ粉体を混合、成型することが好ましい。混合するα−アルミナ粉体の添加量を調整することで、層状酸化アルミニウムが最適な層間距離を保持できる焼成温度条件下でも機械的強度の高い担体を得ることができる。

【0017】

本発明に使用されるα−アルミナ粉体は、メジアン径が1〜3μmであり、比表面積が0.5〜5m2/gであることが好ましい。α−アルミナ粉体のメジアン径および比表面積が前記範囲の粉体を使用する事によって、成型の際に緻密な成形体を調製することができ、その結果焼成時の焼結反応が促進され、担体の機械的強度を向上させることが可能となる。

【0018】

成型体の調製方法は通常のセラミックスの成形に一般的に用いられている方法で行うことができる。例えば、水酸化アルミニウム粉体とα−アルミナ粉体を混合し、さらに有機結合剤を添加し、適宜水を加えて攪拌混合することで成型前駆体を調製し、得られた成型前駆体を造粒、押し出し、打錠、などの各種成形方法によって成型体を得る事ができる。

【0019】

前記有機結合剤としては、アラビアゴム、ポリビニルアルコール、ヒドロキシエチルセルロース、メチルセルロース、カルボキシメチルセルロース、結晶性セルロース、コーンスターチ、あるいはそれらの組み合わせ等を用いる事ができるが、なかでもメチルセルロース、コーンスターチ、結晶性セルロースなどが好適に用いられる。ただし、これらに限定されるわけではなく、通常のセラミックスあるいは担体の結合剤として使用できるものであれば良い。

【0020】

水酸化アルミニウムとα−アルミナの混合粉体からなる成型体における、水酸化アルミニウム粉体の含有量は、酸化物換算として焼成後の担体の総質量における割合が10〜50質量%に相当する量であることが好ましい。10質量%未満では、含有される層状酸化アルミニウムが少ないため、その層間に担持される銀などの触媒成分量も少なくなり、触媒性能の向上効果が弱くなる傾向がある。一方、50質量%を越える場合は、担体の機械的強度が低下する傾向がある。

【0021】

担体の形状は特に制限されないが、リング状、球状、円柱状、ペレット状、不定形などいずれの形状でもよいが、中でもリング状であることが好ましい。また、担体のサイズ(平均直径)についても特に制限はなく、好ましくは3〜20mmであり、より好ましくは5〜10mmである。

【0022】

成形された成型体は、続く焼成工程に送られる。なお、焼成工程前に必要に応じて乾燥してもよい。水酸化アルミニウムとα−アルミナの混合粉体からなる成型体の焼成温度は、1400〜1570℃、好ましくは1450〜1550℃の範囲である。

【0023】

なお、成型体調製時に有機結合剤と共に、桃、杏、クルミなどの殻や種子などを粉砕し均一粒径に揃えたもの、あるいは焼成により消失する物質などを気孔形成剤として一緒に使用することができる。焼成により消失する物質としては、ポリメタクリル酸樹脂、アクリル樹脂、ポリエチレン、フェノール樹脂、ベンゾグアナミン樹脂、メラミン樹脂、などの合成樹脂あるいはそれらの組み合わせ等を使用することができる。特に粒子径の分布が狭い範囲に制御された球状粒子などが好適に用いられる。桃、杏、クルミなどの殻、種子などの植物系の有機物と合成樹脂とを組み合わせて使用することもできる。

【0024】

本発明における層状酸化アルミニウムの層間とは、焼成時の水酸化アルミニウムの脱水により形成される細孔を示しており、層間距離は水銀圧入法で測定することができる。本発明においては、水銀圧入法における細孔分布測定で細孔径0.06〜0.2μmの範囲が層状酸化アルミニウムの好適な層間距離である。細孔径0.06〜0.2μmの範囲に存在する細孔量は水酸化アルミニウムの添加量に比例しており、水酸化アルミニウムの添加量が増加すれば細孔量も増加する。該範囲における最適な細孔量は、0.01ml/g以上であり、これより少ない場合は担体中の層状酸化アルミニウムの存在量が少ないことを意味し、層間に担持される銀を含む触媒成分、特に銀粒子自体も量が少なくなるため、触媒の性能向上効果が小さくなる。

【0025】

また、本発明では水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、さらに細孔径0.2〜10μmの範囲に少なくとも一つの細孔ピークを有し、且つ細孔径10〜100μmの範囲に少なくとも一つの細孔ピークを有する事がより好適である。該範囲の細孔形成の方法としては、例えば成形時の水分量条件を調整する方法、先述した気孔形成剤を添加する方法、などで形成させることができ、中でも気孔形成剤を添加する方法が好ましい。その理由については明らかではないが、3つの領域に細孔径を有することにより、触媒調製時における触媒成分の細孔内拡散、層間内拡散が速やかに行われ、同様に触媒反応中の原料ガスの細孔内拡散と生成された酸化エチレンの速やかな脱離が促進されるため高い選択率を得る事ができる。

【0026】

本発明の酸化エチレン製造用触媒は、層状酸化アルミニウムを含有する担体を用いる点を除けば、酸化エチレン製造用触媒の調製において一般に採用されている方法にしたがって調製することができる。

【0027】

なお、本発明の層状酸化アルミニウムを含有する担体は、酸化エチレン製造用の触媒のみならず、その他の気相酸化反応の触媒、例えば、特開平4−217932号公報に記載のようなモリブデン、ビスマス、鉄を必須成分として含有するオレフィンを接触気相酸化して対応する不飽和アルデヒドを製造するための触媒や特開平6−262081号公報に記載のようなモリブデン、バナジウムを必須成分として含有する不飽和アルデヒドを接触気相酸化して対応する不飽和カルボン酸を製造するための触媒などにも用いることもできる。以下、酸化エチレン製造用触媒の調製について説明する。

【0028】

例えば、銀を形成させるための銀化合物単独、または銀化合物および銀錯体を形成するための錯化剤、もしくは更に必要に応じて用いる反応促進剤を含む水溶液を調製し、これに担体を含浸させた後、乾燥し、焼成する。含浸に際しては、担持容器内を減圧して担持することもできる。乾燥は空気、酸素ガス、または窒素などの不活性ガス雰囲気中で80〜120℃の温度で行うのが好ましい。焼成は、空気、酸素ガス、または窒素などの不活性ガス雰囲気中で150〜700℃、特に200〜600℃の温度で行うのが好ましい。なお、この焼成は、1段階または2段階以上で行ってもよい。中でも好ましくは、1段階目を空気雰囲気中で150〜250℃で0.1〜10時間、2段階目を空気雰囲気中で250〜450℃で0.1〜10時間処理したものが好適である。さらに好ましくは、3段階目を窒素、ヘリウム、アルゴンなどから選択される不活性ガス雰囲気中で450〜700℃で0.1〜10時間で処理したものが好ましい。

【0029】

上記銀化合物の代表例としては、硝酸銀、炭酸銀、シュウ酸銀、酢酸銀、プロピオン酸銀、乳酸銀、クエン酸銀、ネオデカン酸銀などを挙げることができる。鎖化剤の代表例としては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、プロピレンジアミンなどを挙げることができる。

【0030】

反応促進剤の代表例としては、リチウム、ナトリウム、カリウム、ルビジウム、およびセシウムのアルカリ金属、タリウム、硫黄、クロム、モリブデン、タングステンなどを挙げることができる。これらは単独でも、2種以上を組み合わせて使用することもできる。さらには、レニウムなどの反応促進剤も添加することもできる。反応促進剤は、担体に水溶液を含浸させる前段階で、銀アンミン錯体水溶液に溶解させて同時に含浸させても、あるいは銀を担持後に担持させてもよい。

【0031】

本発明の酸化エチレン製造用触媒としては、触媒成分としての銀とセシウムなどの反応促進剤とを担持したものが好ましい。銀および反応促進剤の担持量については特に制限はなく、酸化エチレンの製造に有効な量を担持すればよい。例えば銀の場合、その担持率は触媒の質量基準で1〜30質量%であり、好ましくは5〜20質量%、より好ましくは8〜15質量%である。また、反応促進剤の担持量は、触媒の質量基準で、通常、0.001〜2質量%、好ましくは0.01〜1質量%、より好ましくは0.1〜0.7質量%である。

【0032】

本発明における酸化エチレンの製造方法は、触媒として本発明の酸化エチレン製造用触媒を使用する点を除けば、従来から一般に用いられている方法によって行うことができる。

【0033】

エチレンの気相接触酸化により酸化エチレンを製造する方法においては、エチレン0.5〜40容量%、酸素3〜10容量%、炭酸ガス1〜30容量%、残部が窒素、アルゴン、水蒸気などの不活性ガス、メタン、エタンなどの低級炭化水素類からなり、さらに反応抑制剤としての二塩化エチレン、塩化ジフェニルなどのハロゲン化物を0.1〜10ppm(容量)含む原料ガスを1,000〜30,000hr−1(標準状態)、好ましくは3,000〜8,000hr−1(標準状態)の空間速度、0.2〜4MPa(Gauge)、好ましくは1〜3MPa(Gauge)の圧力、150〜300℃、好ましくは180〜280℃の温度で上記の酸化エチレン製造用触媒に接触させればよい。使用される分子状酸素含有ガスとしては空気、酸素および富化空気が挙げられる。

【実施例】

【0034】

以下、実施例および比較例を挙げて本発明を更に詳細に説明するが、本発明はもとより下記実施例により制限を受けるものではなく、本発明の趣旨に適合しうる範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術範囲に含まれる。

なお、本実施例及び比較例において、各種パラメーターの測定は以下の手法及び条件にて行われた。なお、以下の説明において「部」は重量部を意味する。

<水銀圧入法による担体の細孔容積および細孔分布の測定>

200℃で30分以上加熱処理した担体をサンプルとし、測定装置として、オートポアIII9420W(株式会社島津製作所製)を用い、0.5〜60,000psiaの圧力範囲、等価時間10秒及び60個の測定ポイントで測定し、細孔分布スペクトルおよび細孔容積は、Washburnの式によって算出した。その際、水銀の表面張力は480mN/m、水銀の接触角は130deg.とした。

【0035】

なお、実施例および比較例に記載するエチレン転化率および酸化エチレン選択率は下記式により算出した。

エチレン転化率(%)

=(反応したエチレンのモル数/供給したエチレンのモル数)×100

酸化エチレン選択率(%)

=(生成した酸化エチレンのモル数/反応したエチレンのモル数)×100

[実施例1]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体759.9g、メジアン径1.68μmのα−アルミナ粉体497g、メチルセルロース25.1g、コーンスターチ50.3gをニーダに投入し、十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ30gと水300gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1530℃で2時間焼成を実施し担体aを得た。なお、使用した水酸化アルミニウムの含有量は、焼成後の担体重量において50質量%に相当する。この担体aを走査型電子顕微鏡(SEM)で観察した写真(倍率20000倍)を図1に示す。図1中において、層状となっている粒子と、表面が平滑となっている粒子が存在することが観察できる。層状になっている粒子はギブサイトの分解によって得られた粒子であり、平滑面を持った粒子はα−アルミナとして混合されたものである。

【0036】

担体aの細孔容積及び細孔分布の測定結果を表1に、図3にlog微分細孔容積対細孔直径のグラフとして図示する。担体aは0.1μmに細孔ピークが検出されており、この結果から層間距離が0.1μmの層状の酸化アルミニウムが存在することが判る。

[比較例1]

メジアン径1.68μmのα−アルミナ粉体994g、メチルセルロース20.0g、コーンスターチ40.0gをニーダに投入し、十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ30gと水240gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1530℃で2時間焼成を実施し担体bを得た。この担体bを走査型電子顕微鏡(SEM)で観察した写真(倍率20000倍)を図2に示す。図2より、層状の酸化アルミニウムが存在していないことが判る。

【0037】

担体bの細孔容積及び細孔分布の測定結果を表1に、図4にlog微分細孔容積対細孔直径のグラフとして図示する。担体bには担体aに観察された層状の酸化アルミニウム特有の細孔が存在しないことが判る。

[比較例2]

実施例1において、焼成温度を1600℃に変更した以外は実施例1と同様の方法で担体cを得た。担体cの細孔容積及び細孔分布の測定結果を表1に、図5にlog微分細孔容積対細孔直径のグラフとして図示する。また走査型電子顕微鏡(SEM)で観察したところ、層状構造が消滅し、層状の酸化アルミニウムが存在していなかった。

[実施例2]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体547.1g、メジアン径1.68μmのα−アルミナ粉体536.8g、メチルセルロース21.7g、コーンスターチ43.4gをニーダに投入し、さらに60から80メッシュに分級されたクルミ殻180gを加えて十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ27gと水250gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1500℃で2時間焼成を実施し担体dを得た。なお、使用した水酸化アルミニウムの含有量は、焼成後の担体重量において40質量%に相当する。

【0038】

担体dの細孔容積及び細孔分布の測定結果を表1に、図6にlog微分細孔容積対細孔直径のグラフとして図示する。担体dは0.1μmに細孔ピークが検出されており、この結果から層間距離が0.1μmの層状の酸化アルミニウムが存在することが判る。また、32μmにも細孔ピークが検出され、クルミ殻を添加したことによって気孔が形成されていることが判る。なお、この担体dを走査型電子顕微鏡(SEM)で観察したところ、担体a同様に層状の酸化アルミニウムの存在が確認できた。

[比較例3]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体1266.7g、メチルセルロース25.1g、コーンスターチ50.6gをニーダに投入し、十分に混練を行った。次いで、SiO2を20質量%含有するコロイダルシリカ25gと水380gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1500℃で2時間焼成を実施したが、焼成後に崩壊しており担体を得ることができなかった。

[実施例3]

1リットルの担体dに蒸留水1リットルを加え、常圧下で30分間煮沸洗浄した後、洗浄液を除去し、蒸留水で洗浄した。さらに、この煮沸洗浄を2回繰り返した後、120℃で3時間乾燥した。

【0039】

シュウ酸銀52.0部、硝酸セシウム0.47部および蒸留水100部を均一に混合してスラリーを調製し、これを水浴中で冷却しながらエチレンジアミン22.5部を加え、銀含有溶液を調製した。予め100℃に加熱した100gの担体dを内容量1000mlのナスフラスコに入れ、次いで銀含有溶液を加えた。ここで、銀含有溶液の容量は出来上がりの触媒の銀担持率が15.0質量%になるように調節した。担体dおよび銀含有溶液を添加したナスフラスコをロータリーエバポレーターにセットし、沸騰した水浴に漬けて減圧下で攪拌しながら蒸発乾固した。次いで熱風乾燥機を用いて空気気流中、400℃にて20分加熱処理を行った。さらにこれを窒素雰囲気中にて550℃で3時間加熱処理し、触媒1を得た。

【0040】

得られた触媒1を粉砕し、600〜850メッシュに篩い分け、その1.2gを内径3mm、管長600mmのステンレス鋼製の反応管に充填し、下記条件下にてエチレンの気相酸化反応を行った。エチレン転化率が10%のときの反応温度および酸化エチレンの選択率を表2に示した。

<エチレンの気相酸化反応条件>

空間速度:6,000hr−1、

反応圧力:2MPa(Gauge)

原料ガス:エチレン23容量%、酸素7.8容量%、二酸化炭素7容量%、エチレンジクロリド2.0ppmおよび残余(メタン、窒素、アルゴンおよびエタン)

[比較例4]

実施例3において、担体dの代わりに担体bを用い、硝酸セシウムの添加量を0.37部とした以外は実施例3と同様にして触媒2を得た。

【0041】

得られた触媒2を粉砕し、600〜850メッシュに篩い分け、その1.2gをもちいて、実施例3と同様にエチレンの気相酸化反応を行なった。結果を表2に示した。

【0042】

【表1】

【0043】

【表2】

【技術分野】

【0001】

本発明は、酸化エチレン製造用触媒の担体、および該担体に銀を担持してなる酸化エチレン製造用触媒、さらに該触媒の存在下にエチレンを分子状酸素により気相接触酸化して酸化エチレンを製造する方法に関する。

【背景技術】

【0002】

エチレンを分子状酸素含有ガスにより気相接触酸化して酸化エチレンを製造する際に用いる酸化エチレン製造用触媒および酸化エチレン製造用触媒の担体については、収率や寿命など触媒性能の改善を目的として各社で検討がなされ様々な提案がなされている。

【0003】

例えば、α−アルミナ担体の外表面上および細孔の表面上に非晶質シリカの被覆層を設けた担体に銀を担持した触媒(特許文献1)、高純度α−アルミナ、アルカリ土類金属酸化物、ケイ素酸化物および酸化ジルコニウムを含む担体を用いた触媒(特許文献2)、ケイ素含有量(SiO2換算)が0.3〜11.5質量%、ナトリウム含有量(Na2O換算)が0.11〜2.5質量%の範囲内であるα−アルミナ担体を用いた触媒(特許文献3)が開示されている。また、触媒を構成する担体の物性を制御する技術として、所定の平均細孔直径および細孔容積を有し、α−アルミナを主成分とする担体およびこの担体を用いた触媒(特許文献4)、担体の表面積および吸水率を所定の値に制御し、さらに担体の細孔直径と細孔容積とを所定の関係に制御する技術(特許文献5)、第一および第二のα−アルミナ成分を含み、第二のα−アルミナ成分は実質ベーマイトを必須としたゾルゲル法により生成される境界の定まった粒子構造と多孔性を持たない担体(特許文献6)が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−194839号公報

【特許文献2】特開平6−47278号公報

【特許文献3】特開2001−157839号公報

【特許文献4】特開2000−44331号公報

【特許文献5】特表2005−518275号公報

【特許文献6】特表平10−503119号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、酸化エチレンの全世界における工業的生産規模は極めて大きく、たとえ選択率がわずかでも向上すれば経済的に非常に大きな意味を持つことになる。前記した触媒は、触媒性能に幾分改善は見られるものの、工業的規模からみて改善の余地を残すものである。

【0006】

したがって、本発明の目的は、活性、選択率に優れ、かつ、長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒を提供することであり、その優れた酸化エチレン製造用触媒を得るための触媒担体を提供することである。

【0007】

また、本発明の別の目的は、本発明の触媒の存在下に、エチレンを分子状酸素または分子状酸素含有ガスで接触気相酸化することにより、高い収率で酸化エチレンを製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的は、下記の(1)〜(4)により達成される。

(1)α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムであることを特徴とする酸化エチレン製造用触媒の担体。

(2)水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、該細孔径範囲における細孔容積が0.01ml/g以上であることを特徴とする前記(1)記載の担体。

(3)前記(1)〜(2)記載の担体に銀を含む触媒成分を担持してなる酸化エチレン製造用触媒。

(4)前記(3)記載の触媒の存在下にエチレンを分子状酸素含有ガスにより接触気相酸化することを特徴とする酸化エチレンの製造方法。

【発明の効果】

【0009】

本発明によれば、前記特徴を有する担体を用いることで、活性および選択率に優れ、且つ長期に亘って性能低下の少ない経済性に優れた酸化エチレン製造用触媒を製造することができる。また、該触媒の存在下に、エチレンを原料とし、分子状酸素または分子状酸素含有ガスにより気相接触酸化することにより、高い生産性で酸化エチレンを製造することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の層状の酸化アルミニウムを含む担体のSEM写真(倍率20000倍)

【図2】層状の酸化アルミニウムを含まない担体のSEM写真(倍率20000倍)

【図3】担体aのlog微分細孔容積対細孔直径のグラフ

【図4】担体bのlog微分細孔容積対細孔直径のグラフ

【図5】担体cのlog微分細孔容積対細孔直径のグラフ

【図6】担体dのlog微分細孔容積対細孔直径のグラフ

【発明を実施するための形態】

【0011】

以下、本発明にかかる酸化エチレン製造用触媒の担体、該担体を用いた酸化エチレン製造用触媒および該触媒を用いた酸化エチレンの製造法について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても本発明の趣旨を損なわない範囲で適宜変更し、実施することができる。

【0012】

本発明における酸化エチレン製造用触媒は、α−アルミナを主成分とする担体に銀を含む触媒成分を担持してなる触媒であって、該担体の少なくとも一部が層状の酸化アルミニウムであることを特徴とする。ここで、「α−アルミナを主成分とする」とは、担体におけるα−アルミナの含有量が、担体の全質量に対して90質量%以上であることを意味する。担体におけるα−アルミナの含有量は、好ましくは95質量%以上であり、より好ましくは97質量%以上である。本発明は該α−アルミナの一部が層状の構造を有するα−アルミナであることを特徴とする担体であって、通常のα−アルミナと区別するために、層状酸化アルミニウムという表現を用いる。

【0013】

本発明の担体はα−アルミナを主成分とするものであればその他の組成は特に制限されないが、例えばアルカリ金属、アルカリ土類金属、遷移金属、それらの酸化物および混合物などを含有することができ、中でも、Na、Mg、Caの添加が好適である。これらの含有量についても特に制限はないが、担体の全質量100質量%に対して酸化物換算で10質量%未満、好ましくは5質量%未満であり、より好ましくは3質量%未満である。

【0014】

担体はまた、二酸化ケイ素を含有してもよい。担体における二酸化ケイ素の含有量についても特に制限はないが、好ましくは0.01〜10質量%であり、より好ましくは0.1〜5.0質量%であり、さらに好ましくは0.2〜3.0質量%である。

【0015】

本発明の「層状酸化アルミニウム」とは、各層が積み重なり込み入った構造を有する層状粒子であることを意味しており、その層状粒子は層間に隙間を持った多層構造を有するα化した酸化アルミニウムである。この層状酸化アルミニウムの層間に銀を含む触媒成分が担持されることにより、従来のアルミナ担体とは異なる担持状態を形成することができる。さらに、その層間の間隔(以後、「層間距離」と言う)を調整することによって、担持される銀を含む触媒成分、特に銀粒子の大きさを変化させることができる。すなわち、担体の層間距離を調整することで銀粒子の大きさを容易にコントロールすることができ、より高分散化させることで活性点が増加し触媒活性を高めることが可能となる一方、銀粒子の凝集反応までも抑制され、触媒の性能低下を抑制することが可能となる。

【0016】

前記した層状酸化アルミニウムを得る方法は、アルミニウム原料として水酸化アルミニウムを用いればよく、その中でもギブサイトが好適である。その他の水酸化アルミニウム、例えば、ベーマイトでは担体の成型上、そのゾルゲル効果により成型性が悪化し、成型できなくなるか成型できたとしても機械的強度が低く、押出成型の場合は、最悪の場合、成型機自体が壊れる可能性があるため好ましくない。この層状酸化アルミニウムの層間距離は、担体の焼成温度を変えることでコントロールすることができる。しかしながら、焼成温度が高いと優れた機械的強度を有する一方、層間距離が拡大する、あるいは結晶成長によって層自体が減少、消失する。逆に焼成温度が低いと層間距離が短くなり、層間に担持された銀などの触媒成分の分散効果が高くなる一方、機械的強度が低下し触媒製造時や反応器への充填時などに崩壊するなど取り扱いが難しくなる可能性がある。それ故、前記水酸化アルミニウムにα−アルミナ粉体を混合、成型することが好ましい。混合するα−アルミナ粉体の添加量を調整することで、層状酸化アルミニウムが最適な層間距離を保持できる焼成温度条件下でも機械的強度の高い担体を得ることができる。

【0017】

本発明に使用されるα−アルミナ粉体は、メジアン径が1〜3μmであり、比表面積が0.5〜5m2/gであることが好ましい。α−アルミナ粉体のメジアン径および比表面積が前記範囲の粉体を使用する事によって、成型の際に緻密な成形体を調製することができ、その結果焼成時の焼結反応が促進され、担体の機械的強度を向上させることが可能となる。

【0018】

成型体の調製方法は通常のセラミックスの成形に一般的に用いられている方法で行うことができる。例えば、水酸化アルミニウム粉体とα−アルミナ粉体を混合し、さらに有機結合剤を添加し、適宜水を加えて攪拌混合することで成型前駆体を調製し、得られた成型前駆体を造粒、押し出し、打錠、などの各種成形方法によって成型体を得る事ができる。

【0019】

前記有機結合剤としては、アラビアゴム、ポリビニルアルコール、ヒドロキシエチルセルロース、メチルセルロース、カルボキシメチルセルロース、結晶性セルロース、コーンスターチ、あるいはそれらの組み合わせ等を用いる事ができるが、なかでもメチルセルロース、コーンスターチ、結晶性セルロースなどが好適に用いられる。ただし、これらに限定されるわけではなく、通常のセラミックスあるいは担体の結合剤として使用できるものであれば良い。

【0020】

水酸化アルミニウムとα−アルミナの混合粉体からなる成型体における、水酸化アルミニウム粉体の含有量は、酸化物換算として焼成後の担体の総質量における割合が10〜50質量%に相当する量であることが好ましい。10質量%未満では、含有される層状酸化アルミニウムが少ないため、その層間に担持される銀などの触媒成分量も少なくなり、触媒性能の向上効果が弱くなる傾向がある。一方、50質量%を越える場合は、担体の機械的強度が低下する傾向がある。

【0021】

担体の形状は特に制限されないが、リング状、球状、円柱状、ペレット状、不定形などいずれの形状でもよいが、中でもリング状であることが好ましい。また、担体のサイズ(平均直径)についても特に制限はなく、好ましくは3〜20mmであり、より好ましくは5〜10mmである。

【0022】

成形された成型体は、続く焼成工程に送られる。なお、焼成工程前に必要に応じて乾燥してもよい。水酸化アルミニウムとα−アルミナの混合粉体からなる成型体の焼成温度は、1400〜1570℃、好ましくは1450〜1550℃の範囲である。

【0023】

なお、成型体調製時に有機結合剤と共に、桃、杏、クルミなどの殻や種子などを粉砕し均一粒径に揃えたもの、あるいは焼成により消失する物質などを気孔形成剤として一緒に使用することができる。焼成により消失する物質としては、ポリメタクリル酸樹脂、アクリル樹脂、ポリエチレン、フェノール樹脂、ベンゾグアナミン樹脂、メラミン樹脂、などの合成樹脂あるいはそれらの組み合わせ等を使用することができる。特に粒子径の分布が狭い範囲に制御された球状粒子などが好適に用いられる。桃、杏、クルミなどの殻、種子などの植物系の有機物と合成樹脂とを組み合わせて使用することもできる。

【0024】

本発明における層状酸化アルミニウムの層間とは、焼成時の水酸化アルミニウムの脱水により形成される細孔を示しており、層間距離は水銀圧入法で測定することができる。本発明においては、水銀圧入法における細孔分布測定で細孔径0.06〜0.2μmの範囲が層状酸化アルミニウムの好適な層間距離である。細孔径0.06〜0.2μmの範囲に存在する細孔量は水酸化アルミニウムの添加量に比例しており、水酸化アルミニウムの添加量が増加すれば細孔量も増加する。該範囲における最適な細孔量は、0.01ml/g以上であり、これより少ない場合は担体中の層状酸化アルミニウムの存在量が少ないことを意味し、層間に担持される銀を含む触媒成分、特に銀粒子自体も量が少なくなるため、触媒の性能向上効果が小さくなる。

【0025】

また、本発明では水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、さらに細孔径0.2〜10μmの範囲に少なくとも一つの細孔ピークを有し、且つ細孔径10〜100μmの範囲に少なくとも一つの細孔ピークを有する事がより好適である。該範囲の細孔形成の方法としては、例えば成形時の水分量条件を調整する方法、先述した気孔形成剤を添加する方法、などで形成させることができ、中でも気孔形成剤を添加する方法が好ましい。その理由については明らかではないが、3つの領域に細孔径を有することにより、触媒調製時における触媒成分の細孔内拡散、層間内拡散が速やかに行われ、同様に触媒反応中の原料ガスの細孔内拡散と生成された酸化エチレンの速やかな脱離が促進されるため高い選択率を得る事ができる。

【0026】

本発明の酸化エチレン製造用触媒は、層状酸化アルミニウムを含有する担体を用いる点を除けば、酸化エチレン製造用触媒の調製において一般に採用されている方法にしたがって調製することができる。

【0027】

なお、本発明の層状酸化アルミニウムを含有する担体は、酸化エチレン製造用の触媒のみならず、その他の気相酸化反応の触媒、例えば、特開平4−217932号公報に記載のようなモリブデン、ビスマス、鉄を必須成分として含有するオレフィンを接触気相酸化して対応する不飽和アルデヒドを製造するための触媒や特開平6−262081号公報に記載のようなモリブデン、バナジウムを必須成分として含有する不飽和アルデヒドを接触気相酸化して対応する不飽和カルボン酸を製造するための触媒などにも用いることもできる。以下、酸化エチレン製造用触媒の調製について説明する。

【0028】

例えば、銀を形成させるための銀化合物単独、または銀化合物および銀錯体を形成するための錯化剤、もしくは更に必要に応じて用いる反応促進剤を含む水溶液を調製し、これに担体を含浸させた後、乾燥し、焼成する。含浸に際しては、担持容器内を減圧して担持することもできる。乾燥は空気、酸素ガス、または窒素などの不活性ガス雰囲気中で80〜120℃の温度で行うのが好ましい。焼成は、空気、酸素ガス、または窒素などの不活性ガス雰囲気中で150〜700℃、特に200〜600℃の温度で行うのが好ましい。なお、この焼成は、1段階または2段階以上で行ってもよい。中でも好ましくは、1段階目を空気雰囲気中で150〜250℃で0.1〜10時間、2段階目を空気雰囲気中で250〜450℃で0.1〜10時間処理したものが好適である。さらに好ましくは、3段階目を窒素、ヘリウム、アルゴンなどから選択される不活性ガス雰囲気中で450〜700℃で0.1〜10時間で処理したものが好ましい。

【0029】

上記銀化合物の代表例としては、硝酸銀、炭酸銀、シュウ酸銀、酢酸銀、プロピオン酸銀、乳酸銀、クエン酸銀、ネオデカン酸銀などを挙げることができる。鎖化剤の代表例としては、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、プロピレンジアミンなどを挙げることができる。

【0030】

反応促進剤の代表例としては、リチウム、ナトリウム、カリウム、ルビジウム、およびセシウムのアルカリ金属、タリウム、硫黄、クロム、モリブデン、タングステンなどを挙げることができる。これらは単独でも、2種以上を組み合わせて使用することもできる。さらには、レニウムなどの反応促進剤も添加することもできる。反応促進剤は、担体に水溶液を含浸させる前段階で、銀アンミン錯体水溶液に溶解させて同時に含浸させても、あるいは銀を担持後に担持させてもよい。

【0031】

本発明の酸化エチレン製造用触媒としては、触媒成分としての銀とセシウムなどの反応促進剤とを担持したものが好ましい。銀および反応促進剤の担持量については特に制限はなく、酸化エチレンの製造に有効な量を担持すればよい。例えば銀の場合、その担持率は触媒の質量基準で1〜30質量%であり、好ましくは5〜20質量%、より好ましくは8〜15質量%である。また、反応促進剤の担持量は、触媒の質量基準で、通常、0.001〜2質量%、好ましくは0.01〜1質量%、より好ましくは0.1〜0.7質量%である。

【0032】

本発明における酸化エチレンの製造方法は、触媒として本発明の酸化エチレン製造用触媒を使用する点を除けば、従来から一般に用いられている方法によって行うことができる。

【0033】

エチレンの気相接触酸化により酸化エチレンを製造する方法においては、エチレン0.5〜40容量%、酸素3〜10容量%、炭酸ガス1〜30容量%、残部が窒素、アルゴン、水蒸気などの不活性ガス、メタン、エタンなどの低級炭化水素類からなり、さらに反応抑制剤としての二塩化エチレン、塩化ジフェニルなどのハロゲン化物を0.1〜10ppm(容量)含む原料ガスを1,000〜30,000hr−1(標準状態)、好ましくは3,000〜8,000hr−1(標準状態)の空間速度、0.2〜4MPa(Gauge)、好ましくは1〜3MPa(Gauge)の圧力、150〜300℃、好ましくは180〜280℃の温度で上記の酸化エチレン製造用触媒に接触させればよい。使用される分子状酸素含有ガスとしては空気、酸素および富化空気が挙げられる。

【実施例】

【0034】

以下、実施例および比較例を挙げて本発明を更に詳細に説明するが、本発明はもとより下記実施例により制限を受けるものではなく、本発明の趣旨に適合しうる範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術範囲に含まれる。

なお、本実施例及び比較例において、各種パラメーターの測定は以下の手法及び条件にて行われた。なお、以下の説明において「部」は重量部を意味する。

<水銀圧入法による担体の細孔容積および細孔分布の測定>

200℃で30分以上加熱処理した担体をサンプルとし、測定装置として、オートポアIII9420W(株式会社島津製作所製)を用い、0.5〜60,000psiaの圧力範囲、等価時間10秒及び60個の測定ポイントで測定し、細孔分布スペクトルおよび細孔容積は、Washburnの式によって算出した。その際、水銀の表面張力は480mN/m、水銀の接触角は130deg.とした。

【0035】

なお、実施例および比較例に記載するエチレン転化率および酸化エチレン選択率は下記式により算出した。

エチレン転化率(%)

=(反応したエチレンのモル数/供給したエチレンのモル数)×100

酸化エチレン選択率(%)

=(生成した酸化エチレンのモル数/反応したエチレンのモル数)×100

[実施例1]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体759.9g、メジアン径1.68μmのα−アルミナ粉体497g、メチルセルロース25.1g、コーンスターチ50.3gをニーダに投入し、十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ30gと水300gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1530℃で2時間焼成を実施し担体aを得た。なお、使用した水酸化アルミニウムの含有量は、焼成後の担体重量において50質量%に相当する。この担体aを走査型電子顕微鏡(SEM)で観察した写真(倍率20000倍)を図1に示す。図1中において、層状となっている粒子と、表面が平滑となっている粒子が存在することが観察できる。層状になっている粒子はギブサイトの分解によって得られた粒子であり、平滑面を持った粒子はα−アルミナとして混合されたものである。

【0036】

担体aの細孔容積及び細孔分布の測定結果を表1に、図3にlog微分細孔容積対細孔直径のグラフとして図示する。担体aは0.1μmに細孔ピークが検出されており、この結果から層間距離が0.1μmの層状の酸化アルミニウムが存在することが判る。

[比較例1]

メジアン径1.68μmのα−アルミナ粉体994g、メチルセルロース20.0g、コーンスターチ40.0gをニーダに投入し、十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ30gと水240gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1530℃で2時間焼成を実施し担体bを得た。この担体bを走査型電子顕微鏡(SEM)で観察した写真(倍率20000倍)を図2に示す。図2より、層状の酸化アルミニウムが存在していないことが判る。

【0037】

担体bの細孔容積及び細孔分布の測定結果を表1に、図4にlog微分細孔容積対細孔直径のグラフとして図示する。担体bには担体aに観察された層状の酸化アルミニウム特有の細孔が存在しないことが判る。

[比較例2]

実施例1において、焼成温度を1600℃に変更した以外は実施例1と同様の方法で担体cを得た。担体cの細孔容積及び細孔分布の測定結果を表1に、図5にlog微分細孔容積対細孔直径のグラフとして図示する。また走査型電子顕微鏡(SEM)で観察したところ、層状構造が消滅し、層状の酸化アルミニウムが存在していなかった。

[実施例2]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体547.1g、メジアン径1.68μmのα−アルミナ粉体536.8g、メチルセルロース21.7g、コーンスターチ43.4gをニーダに投入し、さらに60から80メッシュに分級されたクルミ殻180gを加えて十分に混合した。次いで、SiO2を20質量%含有するコロイダルシリカ27gと水250gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1500℃で2時間焼成を実施し担体dを得た。なお、使用した水酸化アルミニウムの含有量は、焼成後の担体重量において40質量%に相当する。

【0038】

担体dの細孔容積及び細孔分布の測定結果を表1に、図6にlog微分細孔容積対細孔直径のグラフとして図示する。担体dは0.1μmに細孔ピークが検出されており、この結果から層間距離が0.1μmの層状の酸化アルミニウムが存在することが判る。また、32μmにも細孔ピークが検出され、クルミ殻を添加したことによって気孔が形成されていることが判る。なお、この担体dを走査型電子顕微鏡(SEM)で観察したところ、担体a同様に層状の酸化アルミニウムの存在が確認できた。

[比較例3]

メジアン径3.97μmのギブサイト型水酸化アルミニウム粉体1266.7g、メチルセルロース25.1g、コーンスターチ50.6gをニーダに投入し、十分に混練を行った。次いで、SiO2を20質量%含有するコロイダルシリカ25gと水380gを加えて十分に混練を行った。この混合物を押出成形して外径8mm、内径4mm、長さ8mmのリング形状の成型体として、乾燥の後1500℃で2時間焼成を実施したが、焼成後に崩壊しており担体を得ることができなかった。

[実施例3]

1リットルの担体dに蒸留水1リットルを加え、常圧下で30分間煮沸洗浄した後、洗浄液を除去し、蒸留水で洗浄した。さらに、この煮沸洗浄を2回繰り返した後、120℃で3時間乾燥した。

【0039】

シュウ酸銀52.0部、硝酸セシウム0.47部および蒸留水100部を均一に混合してスラリーを調製し、これを水浴中で冷却しながらエチレンジアミン22.5部を加え、銀含有溶液を調製した。予め100℃に加熱した100gの担体dを内容量1000mlのナスフラスコに入れ、次いで銀含有溶液を加えた。ここで、銀含有溶液の容量は出来上がりの触媒の銀担持率が15.0質量%になるように調節した。担体dおよび銀含有溶液を添加したナスフラスコをロータリーエバポレーターにセットし、沸騰した水浴に漬けて減圧下で攪拌しながら蒸発乾固した。次いで熱風乾燥機を用いて空気気流中、400℃にて20分加熱処理を行った。さらにこれを窒素雰囲気中にて550℃で3時間加熱処理し、触媒1を得た。

【0040】

得られた触媒1を粉砕し、600〜850メッシュに篩い分け、その1.2gを内径3mm、管長600mmのステンレス鋼製の反応管に充填し、下記条件下にてエチレンの気相酸化反応を行った。エチレン転化率が10%のときの反応温度および酸化エチレンの選択率を表2に示した。

<エチレンの気相酸化反応条件>

空間速度:6,000hr−1、

反応圧力:2MPa(Gauge)

原料ガス:エチレン23容量%、酸素7.8容量%、二酸化炭素7容量%、エチレンジクロリド2.0ppmおよび残余(メタン、窒素、アルゴンおよびエタン)

[比較例4]

実施例3において、担体dの代わりに担体bを用い、硝酸セシウムの添加量を0.37部とした以外は実施例3と同様にして触媒2を得た。

【0041】

得られた触媒2を粉砕し、600〜850メッシュに篩い分け、その1.2gをもちいて、実施例3と同様にエチレンの気相酸化反応を行なった。結果を表2に示した。

【0042】

【表1】

【0043】

【表2】

【特許請求の範囲】

【請求項1】

α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムであることを特徴とする酸化エチレン製造用触媒の担体。

【請求項2】

水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、該細孔径範囲における細孔容積が0.01ml/g以上であることを特徴とする請求項1に記載の担体。

【請求項3】

請求項1または2のいずれか1項に記載の担体に銀を含む触媒成分を担持してなる酸化エチレン製造用の触媒。

【請求項4】

エチレンの接触気相酸化により酸化エチレンを製造する方法において、請求項3記載の触媒の存在下にエチレンの分子状酸素含有ガスによる接触気相酸化反応を行うことを特徴とする酸化エチレンの製造方法。

【請求項1】

α−アルミナを主成分とし、その少なくとも一部が層状の酸化アルミニウムであることを特徴とする酸化エチレン製造用触媒の担体。

【請求項2】

水銀圧入法により測定される細孔径0.06〜0.2μmの範囲に細孔ピークを有し、該細孔径範囲における細孔容積が0.01ml/g以上であることを特徴とする請求項1に記載の担体。

【請求項3】

請求項1または2のいずれか1項に記載の担体に銀を含む触媒成分を担持してなる酸化エチレン製造用の触媒。

【請求項4】

エチレンの接触気相酸化により酸化エチレンを製造する方法において、請求項3記載の触媒の存在下にエチレンの分子状酸素含有ガスによる接触気相酸化反応を行うことを特徴とする酸化エチレンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−234296(P2010−234296A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−86336(P2009−86336)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]