酸化スズ粒子及びその製造方法

【課題】酸化スズ粒子及びその製造方法を提供する。

【解決手段】本発明の酸化スズ粒子は、粉末X線回折において、酸化スズの(110)面のピークの高さに対する(101)面のピーク強度比が1.0以上であることを特徴とする。また、本発明の酸化スズ粒子は薄片状の形状を有し、好ましくは、薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲である。

本発明の酸化スズ粒子は、2価のスズ化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ化合物を加水分解して製造し、必要に応じてその後に焼成する。

酸化スズ粒子は、導電性材料、触媒、ガスセンサー等に有用であり、酸化スズ粒子を分散体、塗料、樹脂組成物等に配合して用いることができる。

【解決手段】本発明の酸化スズ粒子は、粉末X線回折において、酸化スズの(110)面のピークの高さに対する(101)面のピーク強度比が1.0以上であることを特徴とする。また、本発明の酸化スズ粒子は薄片状の形状を有し、好ましくは、薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲である。

本発明の酸化スズ粒子は、2価のスズ化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ化合物を加水分解して製造し、必要に応じてその後に焼成する。

酸化スズ粒子は、導電性材料、触媒、ガスセンサー等に有用であり、酸化スズ粒子を分散体、塗料、樹脂組成物等に配合して用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化スズ粒子及びその製造方法に関する。また、その酸化スズ粒子を含有している分散体、塗料、樹脂組成物等に関する。

【背景技術】

【0002】

酸化スズとしては、一般に4価のスズを構成成分とする酸化第二スズ(SnO2)と2価のスズを構成成分とする酸化第一スズ(SnO)が知られている。酸化第二スズは半導体であり、単体では高い導電性を示さないが、異原子をドープすることにより高い導電性を得ることも知られている。酸化第二スズは、透明性、物理的化学的安定性に優れた材料であり、電気・電子的用途に期待される材料である。具体的には、酸化第二スズにアンチモン、リン、フッ素等をドープしたものは、導電性に優れているため、導電性フィラーとしてプラスチックやゴム等に混入され、導電性プラスチックの材料として利用されている。更に、前記の導電性フィラーを配合した塗料を用いて透明導電膜を作製すると、極めて低抵抗かつ低ヘーズで、しかも基体との密着性及び膜強度に優れた膜が得られ、このような膜はOA機器等のディスプレイやTVブラウン管の画像表面の帯電防止のために、または電磁界シールドとして用いられている。また透明導電膜は、タッチパネルや液晶ディスプレイ等のディスプレイ装置の透明電極にも利用できる。更に、酸化第二スズの焼結体をターゲットとしてスパッタ法によりガラス上に酸化スズ薄膜を作製し、透明導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどが製造されている。一方、酸化第一スズは、硫酸等に溶解してスズめっき浴に用いられている。

【0003】

酸化第二スズは、4価のスズ塩水溶液とアルカリ溶液とを反応させた沈殿物を焼成して製造される。例えば特許文献1は、4価のスズ塩水溶液とアルカリ溶液の反応をpHが0.5〜4の範囲で行い、スズ含有沈殿を生成させ、次いで、400〜1200℃の温度範囲で焼成することを記載している。また、特許文献2は、4価のスズ塩水溶液とアルカリ水溶液とを水中に並行的に添加し、中和反応液のpHを3以上に保持しながら中和して酸化スズの水和物を生成させ、次いで該生成物の水中に塩化アンチモンの溶液とアルカリ水溶液とを並行的に添加し、中和反応液のpHを3以上に保持しながら中和して該生成物の表面に酸化アンチモンの水和物を生成させ、しかる後焼成して、アンチモンをドーピングした酸化第二スズを製造する方法を記載している。一方、酸化第一スズについては、例えば特許文献3は、塩化第一スズの水溶液と水酸化ナトリウムの水溶液とを混合して反応させ、pH12〜13.5で静置状態で2時間以上熟成して製造することを記載している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−029744号公報

【特許文献2】特許第3647929号公報

【特許文献3】特開平1−201022号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記の特許文献1、2のように4価のスズ化合物を用い、加水分解、中和反応によって得た沈殿物を焼成して製造した酸化第二スズは、微細な粒状形状を有しており、これらの方法では、薄片状等の粒子形状を有する酸化第二スズは製造できない。一方、特許文献3の方法では、2価のスズ化合物を用いて中和反応によって平板状の酸化第一スズが得られるとしているが、厚みの薄い薄片状の形状の酸化第一スズは得られていない。しかも、その酸化第一スズは硫酸等に溶解してスズめっき浴に用いられるものであって、酸化第一スズを酸化して酸化第二スズを製造することを記載していない。

【課題を解決するための手段】

【0006】

本発明者らは、酸化第二スズの粒子形状を薄片状にすることにより、薄い酸化スズ膜を形成したり、導電性等の効果の高い有用な材料が得られたりすると考え、薄片状の粒子形状を有する酸化第二スズ粒子を製造する方法を研究した。その結果、2価のスズ化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ化合物を加水分解すると厚みの薄い薄片状酸化第一スズ粒子が得られること、それを焼成することにより薄片状の形状を維持した酸化第二スズ粒子が得られることなどを見出した。また、前記の薄片状酸化第一スズ粒子及び薄片状酸化第二スズ粒子の粉末X線回折プロファイルは、酸化スズの(110)面に対する(101)面のピーク強度比(ピークの高さの比)が1.0以上であること、更に、それらを粉砕して不定形状としても前記のピーク強度比は1.0以上に維持されることを見出し、本発明を完成した。

【0007】

すなわち、本発明は、

(1)粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であることを特徴とする酸化スズ粒子、

(2)酸化スズが酸化第二スズ(SnO2)の結晶構造を有することを特徴とする前記(1)に記載の酸化スズ粒子、

(3)不定形状の粒子形状を有することを特徴とする前記(1)又は(2)に記載の酸化スズ粒子、

(4)薄片状の粒子形状を有することを特徴とする前記(1)又は(2)に記載の酸化スズ粒子、

(5)酸化スズが酸化第一スズ(SnO)の結晶構造を有し、しかも、薄片状の粒子形状を有することを特徴とする前記(1)に記載の酸化スズ粒子、

(6)薄片面の厚みが5μm以下であることを特徴とする前記(4)又は(5)に記載の酸化スズ粒子、

(7)薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にあることを特徴とする前記(4)又は(5)に記載の酸化スズ粒子、

(8)スズ以外の無機元素を更に含むことを特徴とする前記(1)〜(7)のいずれか一項に記載の酸化スズ粒子、

(9)酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆していることを特徴とする前記(1)〜(8)のいずれか一項に記載の酸化スズ粒子、

(10)酸化スズ粒子の表面に導電性無機化合物を被覆していることを特徴とする前記(9)に記載の酸化スズ粒子、

(11)スズ(II)化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法、

(12)50℃以上の温度の水を入れた反応器に、スズ(II)化合物とアルカリとを添加することを特徴とする前記(11)に記載の酸化スズ粒子の製造方法、

(13)スズ(II)化合物とアルカリと無機化合物とを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法、

(14)酸化スズが酸化第一スズの結晶構造を有することを特徴とする前記(11)〜(13)のいずれか一項に記載の酸化スズ粒子の製造方法、

(15)前記(11)〜(14)のいずれか一項に記載の方法で得られたスズ(II)化合物の加水分解生成物を焼成することを特徴とする酸化スズ粒子の製造方法、

(16)スズ(II)化合物の加水分解生成物と融剤を混合し焼成することを特徴とする前記(15)に記載の酸化スズ粒子の製造方法、

(17)酸化スズが酸化第二スズの結晶構造を有することを特徴とする前記(15)又は(16)に記載の酸化スズ粒子の製造方法、

(18)前記(11)〜(17)のいずれか一項に記載の方法で得られた酸化スズを粉砕することを特徴とする酸化スズ粒子の製造方法、

(19)前記(11)〜(18)のいずれか一項に記載の方法で得られた酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆することを特徴とする酸化スズ粒子の製造方法、

(20)無機化合物及び/又は有機化合物を被覆した後に焼成することを特徴とする前記(19)に記載の酸化スズ粒子の製造方法、

(21)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする分散体、

(22)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする塗料、

(23)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする樹脂組成物、

(24)基材上に前記(21)に記載の分散体又は前記(22)に記載の塗料が塗布されていることを特徴とする酸化スズ膜、

(25)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする導電性材料、

(26)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする触媒、

(27)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とするガスセンサー、などである。

【発明の効果】

【0008】

本発明の酸化スズ粒子は、粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であり、特異なX線プロファイルを有する。その特性を利用して、導電性材料、触媒、ガスセンサー等に用いられる。

また、薄片状の粒子形状を有し、その特異な粒子形状を利用して、薄い酸化スズ膜を形成する材料や、導電性材料等に用いられる。

本発明の酸化スズ粒子の製造方法は、大掛かりな装置を要せず、比較的安価な原材料を用いているので、工業的に有利に特異なX線プロファイルをもつ酸化スズ粒子や特異な粒子形状を有する酸化スズ粒子を比較的簡単に製造することができる有利な方法である。

【図面の簡単な説明】

【0009】

【図1】試料AのX線回折プロファイルを示す図である。

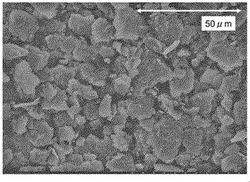

【図2】試料Aの粒子形状を示す走査型電子顕微鏡写真である。

【図3】試料B及び試料YのX線回折プロファイルを示す図である。

【図4】試料Bの粒子形状を示す走査型電子顕微鏡写真である。

【図5】試料Dの粒子形状を示す走査型電子顕微鏡写真である。

【図6】試料Eの粒子形状を示す走査型電子顕微鏡写真である。

【図7】試料Fの粒子形状を示す走査型電子顕微鏡写真である。

【図8】試料Hの粒子形状を示す走査型電子顕微鏡写真である。

【図9】試料Jの粒子形状を示す走査型電子顕微鏡写真である。

【図10】試料Lの粒子形状を示す走査型電子顕微鏡写真である。

【図11】試料Nの粒子形状を示す走査型電子顕微鏡写真である。

【図12】試料Pの粒子形状を示す走査型電子顕微鏡写真である。

【図13】試料Rの粒子形状を示す走査型電子顕微鏡写真である。

【図14】試料Tの粒子形状を示す走査型電子顕微鏡写真である。

【図15】試料Uの粒子形状を示す走査型電子顕微鏡写真である。

【図16】試料Yの粒子形状を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

本発明の酸化スズ粒子は粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上である。

本発明の酸化スズは、酸化第一スズであっても、酸化第二スズであってもよく、それらをそれぞれ含んでいてもよく、更には、水酸化第一スズ、水酸化第二スズ等を含んでいてもよい。酸化スズのうち種々の用途に用いられることから、酸化第一スズ又は酸化第二スズの結晶構造を有するものが好ましく、酸化第二スズの結晶構造を有するものがより好ましく、酸化スズの全部が酸化第二スズの結晶構造を有するものが更に好ましい。先に記載のとおり、本発明の酸化スズは特異なX線プロファイルを有し、具体的には、酸化第二スズの結晶構造を粉末X線回折(線源;Cu−Kα)で確認すると、回折角(2θ)33.8°程度に現れる酸化第二スズの(101)面のピークの高さが、回折角(2θ)26.6°程度に現れる(110)面のピークの高さと同じかそれよりも高い。また、酸化第一スズの結晶構造を粉末X線回折(線源;Cu−Kα)で確認すると、回折角(2θ)29.9°程度に現れる酸化第一スズの(101)面のピークの高さが、回折角(2θ)33.3°程度に現れる(110)面のピークの高さと同じかそれよりも高い。すなわち、粉末X線回折において、酸化スズの(101)面のピークの高さ/(110)面のピークの高さで表されるピーク強度比は1.0以上であり、1.1以上がより好ましく、2以上が更に好ましい。

この現象は本発明の薄片状酸化第一スズ粒子及び酸化第二スズ粒子の場合には通常見られるが、一方、従来の粒状粒子の場合には(101)面のピークの高さは(110)面のピークの高さよりも低く、したがって、本発明の薄片状酸化スズ粒子は従来の粒状粒子とは異なり、(101)面に配向していると考えられる。本発明の薄片状酸化スズ粒子を強度に粉砕して破壊すると、前記のピーク強度比は次第に小さくなることからも、本発明の薄片状酸化スズ粒子の特徴をピーク強度比で特定できることが理解できる。なお、粉砕の程度により、種々の形状を包含する不定形状になっても前記のピーク強度比が1.0以上を維持している場合がある。したがって、本発明の酸化スズ粒子の粒子形状は、一般に薄片状形状であるが、ピーク強度比を満足する限り、その薄片状形状を粉砕して得られるような種々の形状を包含する不定形状であってもよい。

【0011】

薄片状形状とは、最長幅及び最短幅を有する薄片において、その薄片面に対し有意に小さい垂直方向の厚みを有する形状をいい、好ましくは、最長幅/厚みが4以上であり、更に好ましく、10〜1000程度であり、一般に薄層状、薄板状、フレーク状、シート状、ナノシート状と呼ばれる形状を包含する。薄片面に対する垂直方向の厚みは、5μm以下の薄いものが好ましく、0.0005〜5μmの範囲がより好ましく、0.005〜2μmの範囲が更に好ましく、0.01〜2μmの範囲が更に好ましい。薄片面の最長幅、あるいは最短幅は、粉体特性の観点からそれぞれ0.05〜40μmの範囲が好ましく、0.5〜30μmの範囲がより好ましい。薄片状形状やその大きさは、電子顕微鏡観察によって求めることができる。薄片状形状やその大きさは、電子顕微鏡観察によって求めることができる。

【0012】

酸化スズ粒子には、Sn以外の無機元素が含まれていてもよい。無機元素としては、例えば導電性等を付与する目的で、Snの一部をSb、P、Nb、W等の無機元素で置換してもよく、また、Si、Al等の無機元素で置換してもよい。その置換量は無機元素に応じて適宜設定することができる。また、酸化スズの粒子表面を、溶媒への分散性、樹脂の親和性等の観点から、従来の界面活性剤、カップリング剤、カルボン酸、ポリオール、アミン、シロキサン等の有機化合物やシリカ、アルミナ等の無機化合物で被覆してもよい。また、Sb、P、Nb、W等でドープした酸化スズ等の導電性無機化合物を酸化スズの粒子表面に被覆してもよい。酸化スズ粒子の表面に被覆する無機化合物及び/又は有機化合物、導電性無機化合物の量は適宜設定することができる。

【0013】

本発明の特異なX線プロファイルを持つ酸化スズ粒子は、たとえば、スズ(II)化合物(Sn2+)とアルカリとをpH6以下に維持して反応させ、スズ(II)化合物を加水分解することによって得られる。スズ(II)化合物としては、塩化スズ(II)等の2価のスズ化合物を用いる。水溶性のスズ(II)化合物が好ましく、塩化スズ(II)がより好ましい。スズ(II)化合物の濃度は、水に溶解して用いる場合は水に対して0.05〜150重量%が好ましく、より好ましくは1.0〜100重量%である。アルカリとしては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等の水酸化アルカリ、炭酸ナトリウム等の炭酸アルカリ、炭酸アンモニウム等のアンモニウム化合物、アンモニアなどを用いることができ、そのうち水酸化アルカリ、特に水酸化ナトリウムが好ましい。スズ(II)化合物とアルカリとの添加は、反応器内のpHが6以下となるように調整しながら添加し、好ましくはpHが3〜6、更に好ましくは3.5〜5.5になるように調整しながら添加する。pHが6よりも高い中性付近では、スズの酸水酸化物(Sn6O4(OH)4)が生成しやすく、これは薄片状の形状ではない。また、pHが9以上では平板状となる場合があるが、このものは厚みが5μmよりも大きいものである。

スズ(II)化合物とアルカリの添加方法は、反応器にスズ(II)化合物を予め添加した後にアルカリを添加したり、反応器にアルカリを予め添加した後にスズ(II)化合物を添加したり、反応器にスズ(II)化合物とアルカリを同時並行的に添加する方法が挙げられる。それらの一つの方法、あるいは二つ以上の方法を組み合わせることもできるが、スズ(II)化合物とアルカリを同時並行的に添加するのが好ましい。添加後の反応器の温度は50℃以上とすると、スズ(II)化合物の加水分解を有効に進めることができるため好ましい。スズ(II)化合物(又はアルカリ)を添加し50℃以上に昇温した後にアルカリ(又はスズ(II)化合物)を添加してもよく、予め反応器に水を入れておき、その水の温度を50℃以上とした後に、スズ(II)化合物とアルカリを同時並行的に添加してもよく、後者が好ましい。より好ましい温度は70〜105℃程度であり、更に好ましい温度は85〜105℃程度である。

前記の同時並行添加とは、両者のそれぞれを別々に少量ずつ連続的あるいは間欠的に反応器に添加する方法をいう。具体的には両者を10分〜10時間程度かけて同時に添加するのが好ましい。

スズ(II)化合物とアルカリを添加した後、熟成すると、酸化第一スズの結晶性がより高くなるため好ましい。熟成温度は50℃以上が好ましく、70〜105℃程度がより好ましく、90〜105℃程度が更に好ましい。熟成時間は、5分〜6時間程度が好ましい。前記の加水分解反応や熟成はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも可能である。

【0014】

前記のようにスズ(II)化合物を加水分解して、酸化第一スズの結晶構造を有する酸化スズ粒子、特に薄片状酸化第一スズ粒子が得られる。その後、必要に応じて水溶液中に存在する不要な電解質を除去するため、洗浄する。洗浄に際しては生成した加水分解生成物を凝集させるためにpH調整剤を添加する。用いるpH調整剤としては、塩酸、硫酸等の無機酸や水酸化ナトリウム等のアルカリが挙げられる。洗浄後、必要に応じて、固液分離し、更に乾燥する。固液分離には、フィルタープレス、ロールプレス等の濾過器を用いることができ、また、乾燥にはバンド式ヒーター、バッチ式ヒーター、噴霧乾燥機等が用いられる。乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、120〜500℃の範囲の温度が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0015】

このようにして得られた酸化第一スズの結晶構造を有する酸化スズ粒子、特に薄片状酸化第一スズ粒子を焼成すると、酸化第二スズの結晶構造を有する酸化スズ粒子、特に薄片状第二酸化スズ粒子が得られ、好ましくは酸化スズの全部が酸化第二スズである薄片状酸化第二スズ粒子が得られる。焼成の温度は適宜設定することができるが、薄片状酸化第一スズ粒子が酸化第二スズに酸化される温度より高い温度であればよく、500℃〜1100℃の範囲の温度が好ましい。より好ましくは600〜1000℃の範囲である。焼成温度が前記範囲より高いと、生成する酸化第二スズ粒子間の焼結が進むため好ましくない。また、焼成の雰囲気は特に制限がないが、空気(大気)雰囲気が好ましい。焼成には、流動炉、静置炉、ロータリーキルン、トンネルキルン等の公知の加熱焼成炉を用いることができる。焼成の際には融剤、例えば塩化ナトリウム、塩化スズ等の塩素化合物を添加してもよい。焼成後、焼結の程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0016】

酸化スズ粒子に前記の無機元素を含ませるには、スズ(II)化合物とアルカリとを反応させ、スズ(II)化合物を加水分解する際に無機化合物を存在させて行うことが好ましく、なお、この時も反応器内のpHを6以下に維持するように添加する。具体的には、

(1)反応器に予め無機化合物を含有させた後に、スズ(II)化合物とアルカリとを添加して、スズ(II)化合物を加水分解する方法、

(2)スズ(II)化合物とアルカリと無機化合物とを反応器に添加して、スズ(II)化合物を加水分解する方法、この方法は、例えば、スズ(II)化合物とアルカリと無機化合物とを別々に添加する方法、スズ(II)化合物溶液に無機化合物を予め混合して添加する方法、アルカリに無機化合物を予め混合して添加する方法などを含む。

(3)スズ(II)化合物とアルカリとを反応器に添加して、スズ(II)化合物を加水分解した後に、無機化合物を添加する方法、などが挙げられる。

また、別の方法として、酸化スズのスラリーに無機化合物を添加してもよく、スラリー中で無機化合物を中和し析出させて、酸化スズ粒子に無機元素を含ませるのがより好ましい。また、酸化スズの粉末に、無機化合物を添加し混合してもよい。

酸化スズ粒子に無機元素を含ませた後、必要に応じて、濾過、洗浄し、乾燥してもよい。酸化第一スズの乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。酸化第二スズの乾燥は通常の大気中でよい。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、この焼成によりスズ元素の一部を無機元素で置換することができる。焼成温度は120〜1100℃の範囲が好ましく、雰囲気は空気(大気)雰囲気下が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。

乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0017】

酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆するには、従来の表面処理方法を用いることができ、具体的には酸化スズのスラリーに無機化合物や有機化合物を添加し被覆するのが好ましく、スラリー中で無機化合物や有機化合物を中和し析出させて被覆するのがより好ましい。また、酸化スズの粉末に、無機化合物や有機化合物を添加し混合して被覆させてもよい。

また、酸化スズ粒子の表面に導電性無機化合物を被覆するには、酸化スズのスラリーに導電性無機化合物となる化合物を添加し被覆するのが好ましく、スラリー中で導電性無機化合物となる化合物を中和あるいは加水分解し析出させて被覆するのがより好ましい。

酸化スズ粒子の表面に無機化合物及び/又は有機化合物あるいは導電性無機化合物を被覆した後、必要に応じて、濾過、洗浄し、乾燥してもよい。酸化第一スズの乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。酸化第二スズの乾燥は通常の大気中でよい。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、焼成温度は120〜1100℃の範囲が好ましく、雰囲気は空気(大気)雰囲気下が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。

乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0018】

前記の酸化スズ粒子を溶媒に分散させて、分散体とすることができる。酸化スズ粒子を分散する溶媒としては、水又はアルコール、ジメチルホルムアミド(DMF)、ケトン等の有機溶媒、あるいはそれらの混合物を用いることができ、工業的には水を主体とする水性溶媒、あるいはジメチルホルムアミド(DMF)、ケトンを用いるのが好ましい。ケトンとしてはアセトン、2−ブタノン、メチルエチルケトン等を例示することができる。分散体中の酸化スズ粒子の濃度は適宜設定することができるが、例えば0.1〜10g/リットル程度が好ましい。また、分散性の改良のため、適時遠心分離機などを用いてもよい。

また、前記の酸化スズ粒子を溶媒に分散させ樹脂バインダーを配合して、塗料とすることができる。樹脂バインダーとして具体的には、(1)無機系バインダー((a)重合性ケイ素化合物(加水分解性シラン又はその加水分解生成物又はその部分縮合物、水ガラス、コロイダルシリカ、オルガノポリシロキサン等)、(b)金属アルコキシド類等)、(2)有機系バインダー(アルキド系樹脂、アクリル系樹脂、ポリエステル系樹脂、エポキシ系樹脂、フッ素系樹脂、変性シリコーン系樹脂)等が挙げられる。

前記の分散体や塗料には、酸化スズ粒子、溶媒、樹脂バインダー以外にも、本発明の効果を阻害しない範囲で、分散剤、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等が第三成分として含まれていてもよい。分散剤としては、(1)界面活性剤((a)アニオン系(カルボン酸塩、硫酸エステル塩、スルホン酸塩、リン酸エステル塩等)、(b)カチオン系(アルキルアミン塩、アルキルアミンの4級アンモニウム塩、芳香族4級アンモニウム塩、複素環4級アンモニウム塩等)、(c)両性(ベタイン型、アミノ酸型、アルキルアミンオキシド、含窒素複素環型等)、(d)ノニオン系(エーテル型、エーテルエステル型、エステル型、含窒素型等)等、(2)シリコーン系分散剤(アルキル変性ポリシロキサン、ポリオキシアルキレン変性ポリシロキサン等)、(3)リン酸塩系分散剤(リン酸ナトリウム、ピロリン酸ナトリウム、オルトリン酸ナトリウム、メタリン酸ナトリウム、トリポリリン酸ナトリウム等)、(4)アルカノールアミン類(アミノメチルプロパノール、アミノメチルプロパンジオール等)等が挙げられる。分散体や塗料中の酸化スズ粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【0019】

前記のスズ(II)化合物を加水分解して得た生成物(薄片状酸化第一スズ粒子)は、製造した状態でも薄片状酸化スズ粒子が分散した状態であるため、そのまま薄片状酸化スズ粒子を含む分散体として用いてもよく、あるいは、その後に固液分離した薄片状酸化スズ粒子を溶媒に再分散させて用いてもよい。また、乾燥した粉末、焼成した粉末、無機元素を含ませた粉末、表面被覆処理した粉末あるいは粉砕した粉末、特に薄片状酸化第二スズ粒子のこれらの粉末を溶媒に再分散させてもよい。再分散は、通常の撹拌機、コロイドミル、ボールミル、ビーズミル、超音波等の分散機を用いることができ、その際に、上記の第三成分を添加することができる。また、分散性の改良のため、適時遠心分離機などを用いてもよい。

【0020】

このような分散体や塗料は、長期保存安定性に優れており、基材にコートし、乾燥あるいは焼成することにより酸化スズ膜を得ることができる。基材にコートする方法としては、スピンコート、スプレー塗装、ローラーコート、ディップコート、フローコート、ナイフコート、静電塗装、バーコート、ダイコート、ハケ塗り、液滴を滴下する方法等、一般的な方法を制限なく用いることができる。膜厚をより厚くするのであれば、重ね塗りを行ってもよい。コートしたものから溶媒を除去すれば酸化スズ膜が成膜する。成膜は室温〜800℃の範囲の温度で行うのが好ましい。より好ましい温度は、溶媒の沸点によるが、例えば、水性溶媒であれば室温〜150℃の範囲が好ましく、更に好ましくは100〜150℃の範囲である。

【0021】

また、酸化スズ粒子は樹脂と混合して、前記のように塗料、インキ等の液状樹脂組成物とすることもでき、あるいは、酸化スズ粒子を樹脂中に混合してプラスチック成形体、シート、フィルム等の固体樹脂組成物とすることもできる。このような樹脂としては前記の樹脂バインダーや生分解性樹脂、紫外線硬化性樹脂、熱硬化性樹脂等を適宜用いることができ、酸化スズ粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【0022】

前記の酸化スズ粒子は種々の機能性材料用途に用いることができる。例えば、導電性フィラー、触媒、触媒担体、ガスセンサー、光触媒、赤外線遮蔽剤、セラミックス・金属の添加剤、研磨材等にも用いられる。酸化スズ粒子は、(101)面の結晶性が高い、あるいは、薄片状の粒子形状を有するために、導電性フィラー、触媒、触媒担体、ガスセンサーに好適に用いることができる。導電性フィラーとしては帯電防止剤、電極材料等に用いることができる。触媒としては、プロピレン酸化によるアクロレイン生成の酸化触媒、アンモニアによるNOの選択的還元触媒等に用いることができ、触媒担体としてはメタンの酸化触媒用の担体等に用いることができる。また、ガスセンサーとしては、可燃性ガス警報器などとして使用され、ガス検出感度が高く微量のCOやH2Sなどの測定にも用いられる。

また、酸化スズ膜は種々の機能性材料用途に用いることができる。例えば、透明性材料、導電膜、電気抵抗体、電極、ガスセンサーに使用されるほかに、ガラス基板上に酸化スズ膜等を形成して導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどに使用される。また、光触媒性材料、反射防止材料、ガスバリヤー性材料等にも用いることができる。これらの用途への使用は従来から用いられている形態、担持状態、配合割合に応じて酸化スズ粒子、酸化スズ膜等を適用すればよく、例えば光触媒として用いる場合は、酸化スズのバンドギャップ以上のエネルギーを有する波長の光を照射して、有害物質、悪臭物質、汚れ等を除去したり、超親水性効果による防汚、防曇作用等を活用したりすることができる。

【実施例】

【0023】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【0024】

実施例1

塩化第一スズ2水和物(SnCl2・2H2O試薬)8.63gを35%塩酸水溶液15.6g中に溶解した。この溶解液に純水を14.8g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH5±0.2を維持しながら30分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が10万Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料A)を得た。

試料AのX線回折測定(リガク社製 X線回折装置 RINT-1200)を行い、そのX線回折プロファイルを図1に示した。図1に示されるように試料Aは酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。試料Aの走査型電子顕微鏡写真を図2に示した。図2から最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。なお、各試料の薄片状の厚みについては別の高倍率の電子顕微鏡写真より測定した。

【0025】

実施例2

実施例1で得られた試料Aを、大気中900℃の温度で1時間焼成して、本発明の薄片状酸化スズ粒子(試料B)を得た。

試料BのX線回折測定を行い、そのX線回折プロファイルを図3に示した。図3に示されるように試料Bは、後述の比較例2で得られた試料Yとは異なり、(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第二スズに特有のX線回折プロファイルを有していた。試料Bの走査型電子顕微鏡写真を図4に示した。図4より、薄片形状を焼成後も維持しており、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。

【0026】

実施例3

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料C)を得た。

試料Cを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0027】

実施例4

実施例3で得られた試料Cをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明の薄片状酸化スズ粒子(試料D)を得た。

試料Dの走査型電子顕微鏡写真を図5に示した。図5より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0028】

実施例5

実施例3で得られた乾燥物2.0gと塩化ナトリウム0.4gをメノウ乳鉢でゆっくりと手粉砕を行い、その中からアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行い、本発明の薄片状酸化スズ粉末(試料E)を得た。

試料Eの走査型電子顕微鏡写真を図6に示した。図6より、最長幅が0.5〜6μm程度の薄片状粒子であることがわかった。厚みは高倍率の電子顕微鏡写真より0.08〜2.0μm程度であった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は2.0であった。

【0029】

実施例6

実施例3で得られた乾燥物2.0gと塩化第一スズ0.4gをメノウ乳鉢でゆっくりと手粉砕を行い、その中からアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行い、本発明の薄片状酸化スズ粉末(試料F)を得た。

試料Fの走査型電子顕微鏡写真を図7に示した。図7より、最長幅が0.1〜0.5μm程度の微小薄片状粒子であることがわかった。厚みは高倍率の電子顕微鏡写真より0.05〜1.5μm程度であった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は1.0であった。

【0030】

実施例7

実施例3において同時添加時使用のアルカリ源を5規定の水酸化ナトリウムの代わりに、5%アンモニア水を使用する以外は実施例3と同様に操作を行い、本発明の薄片状酸化スズ粒子(試料G)を得た。

試料Gを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0031】

実施例8

実施例7で得られた試料Gをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明の薄片状酸化スズ粒子(試料H)を得た。

試料Hの走査型電子顕微鏡写真を図8に示した。図8より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は8.3であった。

【0032】

実施例9

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液とケイ酸ナトリウム溶液(水ガラス、SiO2分;35〜38%、試薬、関東化学社製)0.14gを溶解させた5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料I)を得た。

試料Iを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0033】

実施例10

実施例9で得られた試料Iをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して0.5重量%)を含有した薄片状酸化スズ粒子(試料J)を得た。

試料Jの走査型電子顕微鏡写真を図9に示した。図9より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は5.1であった。

【0034】

実施例11

実施例9において、ケイ酸ナトリウム溶液0.14gに代えて0.47gを用いること以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料K)を得た。

試料Kを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0035】

実施例12

実施例11で得られた試料Kをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して1.64重量%)を含有した薄片状酸化スズ粒子(試料L)を得た。

試料Lの走査型電子顕微鏡写真を図10に示した。図10より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0036】

実施例13

実施例9において、ケイ酸ナトリウム溶液0.14gに代えて0.91gを用いること以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料M)を得た。

試料Mを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0037】

実施例14

実施例13で得られた試料Mをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して3.2重量%)を含有した薄片状酸化スズ粒子(試料N)を得た。

試料Nの走査型電子顕微鏡写真を図11に示した。図11より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は2.6であった。

【0038】

実施例15

実施例9において、ケイ酸ナトリウム溶液に代えてアルミン酸ナトリウム(Al2O3;34〜39%)を0.14g使用する以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料O)を得た。

試料Oを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0039】

実施例16

実施例15で得られた試料Oをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のアルミニウム(Al2O3に換算して0.5重量%)を含有した薄片状酸化スズ粒子(試料P)を得た。

試料Pの走査型電子顕微鏡写真を図12に示した。図12より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は10.9であった。

【0040】

実施例17

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45g及び塩化アンチモン(SbCl3試薬、ナカライテスク社製)0.02gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化アンチモンを含む塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料Q)を得た。

試料Qを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0041】

実施例18

実施例17で得られた試料Qをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のアンチモン(Sb2O5に換算して0.5重量%)をドープした薄片状酸化スズ粒子(試料R)を得た。

試料Rの走査型電子顕微鏡写真を図13に示した。図13より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は1.3であった。

【0042】

実施例19

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45g及びタングステン酸ナトリウム(Na2WO4・2H2O試薬、和光純薬工業社製)0.04gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、タングステン酸ナトリウムを含む塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料S)を得た。

試料Sを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0043】

実施例20

実施例19で得られた試料Sをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のタングステン(WO3に換算して1重量%)をドープした薄片状酸化スズ粒子(試料T)を得た。

試料Tの走査型電子顕微鏡写真を図14に示した。図14より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、前記と同様にX線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.0であった。

【0044】

実施例21

実施例4で得られた試料Dを遠心粉砕機(レッチェ社製 遠心粉砕機ZM-100)で粉砕した後、その試料10gを1Lの純水中に入れ、スラリー化を行なった。

このスラリーを90℃に昇温した後、塩化第二スズ(SnCl4・5H2O、試薬、和光純薬工業社製)2.33gと塩化アンチモン(SbCl3、試薬、ナカライテスク社製)0.14gを3規定塩酸水溶液に溶解した溶液と5規定の水酸化ナトリウム水溶液を、一定pHを保ちながら、60分にわたり同時添加を行った。更に熟成を60分間行い、その後、脱水・洗浄し、乾燥した。乾燥した粉末をメノウ乳鉢で軽く粉砕した後、アルミナルツボに2.0g仕込み、大気中で650℃、60分間の焼成を行って、本発明のアンチモンドープ酸化スズを被覆した薄片状酸化スズ粒子(試料U)を得た。

試料Uの走査型電子顕微鏡写真を図15に示した。図15より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、前記と同様にX線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.4であった。

【0045】

実施例22

実施例4で得た試料Dを窒素雰囲気下900℃、2時間の焼成を行って、本発明の薄片状酸化スズ粒子(試料V)を得た。

試料Vの走査型電子顕微鏡写真から、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例4と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0046】

実施例23

実施例22で得た試料V1gをらいかい機(石川工場社製石川式撹拌らいかい機AGA)で5分間粉砕して、酸化スズ粒子(試料W)を得た。

試料Wの走査型電子顕微鏡写真から、不定形状の粒子であることがわかった。また、X線回折測定を行ったところ、酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.1であった。

【0047】

比較例1

塩化第二スズ5水和物(SnCl4・5H2O、和光純薬工業社製)27.12gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第二スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第二スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、酸化スズ粒子(試料X)を得た。

試料Xを走査型電子顕微鏡で観察したところ、粒状であることがわかった。また、X線回折測定を行ったところ、アモルファス状態のX線回折プロファイルを有していた。

【0048】

比較例2

比較例1で得られた試料Xをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、酸化スズ粒子(試料Y)を得た。

試料Yの走査型電子顕微鏡写真を図16に示した。図16より、これが粒状であることがわかった。また、X線回折測定を行ったところ、粒状の酸化第二スズに特有のX線回折プロファイル(図3)を有しており、(101)面/(110)面のピーク強度比は0.8であった。

【0049】

比較例3

比較例2で得た試料Yを窒素雰囲気下900℃、2時間の焼成を行って、酸化スズ粒子(試料Z)を得た。

試料Zの走査型電子顕微鏡写真から、これが粒状であることがわかった。また、X線回折測定を行ったところ、粒状の酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は0.8であった。

【0050】

前記の試料D、R、T、Uをそれぞれ1.0g取り、銅電極に挟み込み、100kg/cm2の圧力下、その粉体体積抵抗値(Ωcm)の測定を行い(ヒューレットパッカード社製 multimeter 3457Aを使用し、下記式1により算出)、表1に示した。

式1:粉体体積抵抗値(Ωcm)={体積抵抗値(測定値;Ω)×試料の面積(cm2)}/厚み(cm)

アンチモンをドープした試料R、タングステンをドープした試料T、アンチモンドープ酸化スズで被覆した試料Uはいずれも粉体体積抵抗が試料Dよりも低くなり、導電性フィラーとして使用できることがわかった。

【0051】

【表1】

【0052】

前記の試料V、W、Zのそれぞれ5.0gをアルミカップに入れ、80℃の恒温乾燥機の中で4週間保管した。その後、上記の方法で粉体体積抵抗値(Ωcm)の測定を行い、表2に示した。

実施例22の試料Vは、酸化第二スズを非酸化性雰囲気下で焼成したものであり、実施例23の試料Wは試料Vを粉砕したものであるが、このようなものでも粉体体積抵抗値が低く、導電性フィラーとして使用できることがわかった。

また、実施例22、23の試料V、Wは、初期の粉体体積抵抗値に対する4週間後の比率が低く、加温による体積抵抗の経時変化が低いことがわかった。この原因は、酸化第二スズの(101)面/(110)面のピーク強度比が1.0以上であることが原因と考えられ、ピーク強度比が高いほど体積抵抗比が低くなっていることがわかった。

【0053】

【表2】

【0054】

実施例21で得た試料Uと比較試料ET−500W(石原産業社製、アンチモン添加二酸化第二スズ被覆球状二酸化チタン)のそれぞれを20g、アクリディックA−165(大日本インキ化学工業社製)30.6g、トルエン/n−ブタノール混合溶媒(トルエン:n−ブタノール=1:1重量比)26.4g及びガラスビーズ50.0gを140mlのマヨネーズ瓶にいれ、ペイントコンディショナー(Red-Devil社製)で20分間の振盪を行った。

次に、このマヨネーズ瓶から15gの樹脂組成物を取り出し、この中に、アクリディックA−165(大日本インキ化学工業社製)14.5g及びトルエン/n−ブタノール混合溶媒(トルエン:n−ブタノール=1:1重量比)4.6gを加え、更にペイントコンディショナー(Red-Devil社製)で3分間の振盪を行った。

その後、隠ぺい力試験紙上にこれらの樹脂組成物を載せ、3ミルのアプリケーターを用いて塗布を行い、一晩室温にて自然乾燥を行った。

これらの塗膜の表面抵抗値をハイレスターUP(ダイヤインスツルメント社製)で測定した結果を表3に示す。これらの膜厚は19μmであった。

実施例21の試料Uは、アンチモン添加二酸化第二スズ被覆球状二酸化チタンに比べて、より低い表面抵抗値を示し、導電膜として使用できることがわかった。

【0055】

【表3】

【産業上の利用可能性】

【0056】

本発明の酸化スズ粒子は、導電性フィラーのほかに、触媒、触媒担体、ガスセンサー、光触媒、赤外線遮蔽剤、セラミックス・金属の添加剤、研磨材等にも用いられる。

また、酸化スズ粒子を成膜した酸化スズ膜は、導電膜、電気抵抗体、電極、触媒、触媒担体、ガスセンサー、透明性材料のほかに、ガラス基板上に酸化スズ膜を形成して導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどに使用される。また、光触媒性材料、反射防止材料、ガスバリヤー性材料等の種々の用途にも用いることができる。

【技術分野】

【0001】

本発明は、酸化スズ粒子及びその製造方法に関する。また、その酸化スズ粒子を含有している分散体、塗料、樹脂組成物等に関する。

【背景技術】

【0002】

酸化スズとしては、一般に4価のスズを構成成分とする酸化第二スズ(SnO2)と2価のスズを構成成分とする酸化第一スズ(SnO)が知られている。酸化第二スズは半導体であり、単体では高い導電性を示さないが、異原子をドープすることにより高い導電性を得ることも知られている。酸化第二スズは、透明性、物理的化学的安定性に優れた材料であり、電気・電子的用途に期待される材料である。具体的には、酸化第二スズにアンチモン、リン、フッ素等をドープしたものは、導電性に優れているため、導電性フィラーとしてプラスチックやゴム等に混入され、導電性プラスチックの材料として利用されている。更に、前記の導電性フィラーを配合した塗料を用いて透明導電膜を作製すると、極めて低抵抗かつ低ヘーズで、しかも基体との密着性及び膜強度に優れた膜が得られ、このような膜はOA機器等のディスプレイやTVブラウン管の画像表面の帯電防止のために、または電磁界シールドとして用いられている。また透明導電膜は、タッチパネルや液晶ディスプレイ等のディスプレイ装置の透明電極にも利用できる。更に、酸化第二スズの焼結体をターゲットとしてスパッタ法によりガラス上に酸化スズ薄膜を作製し、透明導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどが製造されている。一方、酸化第一スズは、硫酸等に溶解してスズめっき浴に用いられている。

【0003】

酸化第二スズは、4価のスズ塩水溶液とアルカリ溶液とを反応させた沈殿物を焼成して製造される。例えば特許文献1は、4価のスズ塩水溶液とアルカリ溶液の反応をpHが0.5〜4の範囲で行い、スズ含有沈殿を生成させ、次いで、400〜1200℃の温度範囲で焼成することを記載している。また、特許文献2は、4価のスズ塩水溶液とアルカリ水溶液とを水中に並行的に添加し、中和反応液のpHを3以上に保持しながら中和して酸化スズの水和物を生成させ、次いで該生成物の水中に塩化アンチモンの溶液とアルカリ水溶液とを並行的に添加し、中和反応液のpHを3以上に保持しながら中和して該生成物の表面に酸化アンチモンの水和物を生成させ、しかる後焼成して、アンチモンをドーピングした酸化第二スズを製造する方法を記載している。一方、酸化第一スズについては、例えば特許文献3は、塩化第一スズの水溶液と水酸化ナトリウムの水溶液とを混合して反応させ、pH12〜13.5で静置状態で2時間以上熟成して製造することを記載している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−029744号公報

【特許文献2】特許第3647929号公報

【特許文献3】特開平1−201022号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記の特許文献1、2のように4価のスズ化合物を用い、加水分解、中和反応によって得た沈殿物を焼成して製造した酸化第二スズは、微細な粒状形状を有しており、これらの方法では、薄片状等の粒子形状を有する酸化第二スズは製造できない。一方、特許文献3の方法では、2価のスズ化合物を用いて中和反応によって平板状の酸化第一スズが得られるとしているが、厚みの薄い薄片状の形状の酸化第一スズは得られていない。しかも、その酸化第一スズは硫酸等に溶解してスズめっき浴に用いられるものであって、酸化第一スズを酸化して酸化第二スズを製造することを記載していない。

【課題を解決するための手段】

【0006】

本発明者らは、酸化第二スズの粒子形状を薄片状にすることにより、薄い酸化スズ膜を形成したり、導電性等の効果の高い有用な材料が得られたりすると考え、薄片状の粒子形状を有する酸化第二スズ粒子を製造する方法を研究した。その結果、2価のスズ化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ化合物を加水分解すると厚みの薄い薄片状酸化第一スズ粒子が得られること、それを焼成することにより薄片状の形状を維持した酸化第二スズ粒子が得られることなどを見出した。また、前記の薄片状酸化第一スズ粒子及び薄片状酸化第二スズ粒子の粉末X線回折プロファイルは、酸化スズの(110)面に対する(101)面のピーク強度比(ピークの高さの比)が1.0以上であること、更に、それらを粉砕して不定形状としても前記のピーク強度比は1.0以上に維持されることを見出し、本発明を完成した。

【0007】

すなわち、本発明は、

(1)粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であることを特徴とする酸化スズ粒子、

(2)酸化スズが酸化第二スズ(SnO2)の結晶構造を有することを特徴とする前記(1)に記載の酸化スズ粒子、

(3)不定形状の粒子形状を有することを特徴とする前記(1)又は(2)に記載の酸化スズ粒子、

(4)薄片状の粒子形状を有することを特徴とする前記(1)又は(2)に記載の酸化スズ粒子、

(5)酸化スズが酸化第一スズ(SnO)の結晶構造を有し、しかも、薄片状の粒子形状を有することを特徴とする前記(1)に記載の酸化スズ粒子、

(6)薄片面の厚みが5μm以下であることを特徴とする前記(4)又は(5)に記載の酸化スズ粒子、

(7)薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にあることを特徴とする前記(4)又は(5)に記載の酸化スズ粒子、

(8)スズ以外の無機元素を更に含むことを特徴とする前記(1)〜(7)のいずれか一項に記載の酸化スズ粒子、

(9)酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆していることを特徴とする前記(1)〜(8)のいずれか一項に記載の酸化スズ粒子、

(10)酸化スズ粒子の表面に導電性無機化合物を被覆していることを特徴とする前記(9)に記載の酸化スズ粒子、

(11)スズ(II)化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法、

(12)50℃以上の温度の水を入れた反応器に、スズ(II)化合物とアルカリとを添加することを特徴とする前記(11)に記載の酸化スズ粒子の製造方法、

(13)スズ(II)化合物とアルカリと無機化合物とを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法、

(14)酸化スズが酸化第一スズの結晶構造を有することを特徴とする前記(11)〜(13)のいずれか一項に記載の酸化スズ粒子の製造方法、

(15)前記(11)〜(14)のいずれか一項に記載の方法で得られたスズ(II)化合物の加水分解生成物を焼成することを特徴とする酸化スズ粒子の製造方法、

(16)スズ(II)化合物の加水分解生成物と融剤を混合し焼成することを特徴とする前記(15)に記載の酸化スズ粒子の製造方法、

(17)酸化スズが酸化第二スズの結晶構造を有することを特徴とする前記(15)又は(16)に記載の酸化スズ粒子の製造方法、

(18)前記(11)〜(17)のいずれか一項に記載の方法で得られた酸化スズを粉砕することを特徴とする酸化スズ粒子の製造方法、

(19)前記(11)〜(18)のいずれか一項に記載の方法で得られた酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆することを特徴とする酸化スズ粒子の製造方法、

(20)無機化合物及び/又は有機化合物を被覆した後に焼成することを特徴とする前記(19)に記載の酸化スズ粒子の製造方法、

(21)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする分散体、

(22)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする塗料、

(23)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする樹脂組成物、

(24)基材上に前記(21)に記載の分散体又は前記(22)に記載の塗料が塗布されていることを特徴とする酸化スズ膜、

(25)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする導電性材料、

(26)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする触媒、

(27)前記(1)〜(10)のいずれか一項に記載の酸化スズ粒子を含有することを特徴とするガスセンサー、などである。

【発明の効果】

【0008】

本発明の酸化スズ粒子は、粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であり、特異なX線プロファイルを有する。その特性を利用して、導電性材料、触媒、ガスセンサー等に用いられる。

また、薄片状の粒子形状を有し、その特異な粒子形状を利用して、薄い酸化スズ膜を形成する材料や、導電性材料等に用いられる。

本発明の酸化スズ粒子の製造方法は、大掛かりな装置を要せず、比較的安価な原材料を用いているので、工業的に有利に特異なX線プロファイルをもつ酸化スズ粒子や特異な粒子形状を有する酸化スズ粒子を比較的簡単に製造することができる有利な方法である。

【図面の簡単な説明】

【0009】

【図1】試料AのX線回折プロファイルを示す図である。

【図2】試料Aの粒子形状を示す走査型電子顕微鏡写真である。

【図3】試料B及び試料YのX線回折プロファイルを示す図である。

【図4】試料Bの粒子形状を示す走査型電子顕微鏡写真である。

【図5】試料Dの粒子形状を示す走査型電子顕微鏡写真である。

【図6】試料Eの粒子形状を示す走査型電子顕微鏡写真である。

【図7】試料Fの粒子形状を示す走査型電子顕微鏡写真である。

【図8】試料Hの粒子形状を示す走査型電子顕微鏡写真である。

【図9】試料Jの粒子形状を示す走査型電子顕微鏡写真である。

【図10】試料Lの粒子形状を示す走査型電子顕微鏡写真である。

【図11】試料Nの粒子形状を示す走査型電子顕微鏡写真である。

【図12】試料Pの粒子形状を示す走査型電子顕微鏡写真である。

【図13】試料Rの粒子形状を示す走査型電子顕微鏡写真である。

【図14】試料Tの粒子形状を示す走査型電子顕微鏡写真である。

【図15】試料Uの粒子形状を示す走査型電子顕微鏡写真である。

【図16】試料Yの粒子形状を示す走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

本発明の酸化スズ粒子は粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上である。

本発明の酸化スズは、酸化第一スズであっても、酸化第二スズであってもよく、それらをそれぞれ含んでいてもよく、更には、水酸化第一スズ、水酸化第二スズ等を含んでいてもよい。酸化スズのうち種々の用途に用いられることから、酸化第一スズ又は酸化第二スズの結晶構造を有するものが好ましく、酸化第二スズの結晶構造を有するものがより好ましく、酸化スズの全部が酸化第二スズの結晶構造を有するものが更に好ましい。先に記載のとおり、本発明の酸化スズは特異なX線プロファイルを有し、具体的には、酸化第二スズの結晶構造を粉末X線回折(線源;Cu−Kα)で確認すると、回折角(2θ)33.8°程度に現れる酸化第二スズの(101)面のピークの高さが、回折角(2θ)26.6°程度に現れる(110)面のピークの高さと同じかそれよりも高い。また、酸化第一スズの結晶構造を粉末X線回折(線源;Cu−Kα)で確認すると、回折角(2θ)29.9°程度に現れる酸化第一スズの(101)面のピークの高さが、回折角(2θ)33.3°程度に現れる(110)面のピークの高さと同じかそれよりも高い。すなわち、粉末X線回折において、酸化スズの(101)面のピークの高さ/(110)面のピークの高さで表されるピーク強度比は1.0以上であり、1.1以上がより好ましく、2以上が更に好ましい。

この現象は本発明の薄片状酸化第一スズ粒子及び酸化第二スズ粒子の場合には通常見られるが、一方、従来の粒状粒子の場合には(101)面のピークの高さは(110)面のピークの高さよりも低く、したがって、本発明の薄片状酸化スズ粒子は従来の粒状粒子とは異なり、(101)面に配向していると考えられる。本発明の薄片状酸化スズ粒子を強度に粉砕して破壊すると、前記のピーク強度比は次第に小さくなることからも、本発明の薄片状酸化スズ粒子の特徴をピーク強度比で特定できることが理解できる。なお、粉砕の程度により、種々の形状を包含する不定形状になっても前記のピーク強度比が1.0以上を維持している場合がある。したがって、本発明の酸化スズ粒子の粒子形状は、一般に薄片状形状であるが、ピーク強度比を満足する限り、その薄片状形状を粉砕して得られるような種々の形状を包含する不定形状であってもよい。

【0011】

薄片状形状とは、最長幅及び最短幅を有する薄片において、その薄片面に対し有意に小さい垂直方向の厚みを有する形状をいい、好ましくは、最長幅/厚みが4以上であり、更に好ましく、10〜1000程度であり、一般に薄層状、薄板状、フレーク状、シート状、ナノシート状と呼ばれる形状を包含する。薄片面に対する垂直方向の厚みは、5μm以下の薄いものが好ましく、0.0005〜5μmの範囲がより好ましく、0.005〜2μmの範囲が更に好ましく、0.01〜2μmの範囲が更に好ましい。薄片面の最長幅、あるいは最短幅は、粉体特性の観点からそれぞれ0.05〜40μmの範囲が好ましく、0.5〜30μmの範囲がより好ましい。薄片状形状やその大きさは、電子顕微鏡観察によって求めることができる。薄片状形状やその大きさは、電子顕微鏡観察によって求めることができる。

【0012】

酸化スズ粒子には、Sn以外の無機元素が含まれていてもよい。無機元素としては、例えば導電性等を付与する目的で、Snの一部をSb、P、Nb、W等の無機元素で置換してもよく、また、Si、Al等の無機元素で置換してもよい。その置換量は無機元素に応じて適宜設定することができる。また、酸化スズの粒子表面を、溶媒への分散性、樹脂の親和性等の観点から、従来の界面活性剤、カップリング剤、カルボン酸、ポリオール、アミン、シロキサン等の有機化合物やシリカ、アルミナ等の無機化合物で被覆してもよい。また、Sb、P、Nb、W等でドープした酸化スズ等の導電性無機化合物を酸化スズの粒子表面に被覆してもよい。酸化スズ粒子の表面に被覆する無機化合物及び/又は有機化合物、導電性無機化合物の量は適宜設定することができる。

【0013】

本発明の特異なX線プロファイルを持つ酸化スズ粒子は、たとえば、スズ(II)化合物(Sn2+)とアルカリとをpH6以下に維持して反応させ、スズ(II)化合物を加水分解することによって得られる。スズ(II)化合物としては、塩化スズ(II)等の2価のスズ化合物を用いる。水溶性のスズ(II)化合物が好ましく、塩化スズ(II)がより好ましい。スズ(II)化合物の濃度は、水に溶解して用いる場合は水に対して0.05〜150重量%が好ましく、より好ましくは1.0〜100重量%である。アルカリとしては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等の水酸化アルカリ、炭酸ナトリウム等の炭酸アルカリ、炭酸アンモニウム等のアンモニウム化合物、アンモニアなどを用いることができ、そのうち水酸化アルカリ、特に水酸化ナトリウムが好ましい。スズ(II)化合物とアルカリとの添加は、反応器内のpHが6以下となるように調整しながら添加し、好ましくはpHが3〜6、更に好ましくは3.5〜5.5になるように調整しながら添加する。pHが6よりも高い中性付近では、スズの酸水酸化物(Sn6O4(OH)4)が生成しやすく、これは薄片状の形状ではない。また、pHが9以上では平板状となる場合があるが、このものは厚みが5μmよりも大きいものである。

スズ(II)化合物とアルカリの添加方法は、反応器にスズ(II)化合物を予め添加した後にアルカリを添加したり、反応器にアルカリを予め添加した後にスズ(II)化合物を添加したり、反応器にスズ(II)化合物とアルカリを同時並行的に添加する方法が挙げられる。それらの一つの方法、あるいは二つ以上の方法を組み合わせることもできるが、スズ(II)化合物とアルカリを同時並行的に添加するのが好ましい。添加後の反応器の温度は50℃以上とすると、スズ(II)化合物の加水分解を有効に進めることができるため好ましい。スズ(II)化合物(又はアルカリ)を添加し50℃以上に昇温した後にアルカリ(又はスズ(II)化合物)を添加してもよく、予め反応器に水を入れておき、その水の温度を50℃以上とした後に、スズ(II)化合物とアルカリを同時並行的に添加してもよく、後者が好ましい。より好ましい温度は70〜105℃程度であり、更に好ましい温度は85〜105℃程度である。

前記の同時並行添加とは、両者のそれぞれを別々に少量ずつ連続的あるいは間欠的に反応器に添加する方法をいう。具体的には両者を10分〜10時間程度かけて同時に添加するのが好ましい。

スズ(II)化合物とアルカリを添加した後、熟成すると、酸化第一スズの結晶性がより高くなるため好ましい。熟成温度は50℃以上が好ましく、70〜105℃程度がより好ましく、90〜105℃程度が更に好ましい。熟成時間は、5分〜6時間程度が好ましい。前記の加水分解反応や熟成はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも可能である。

【0014】

前記のようにスズ(II)化合物を加水分解して、酸化第一スズの結晶構造を有する酸化スズ粒子、特に薄片状酸化第一スズ粒子が得られる。その後、必要に応じて水溶液中に存在する不要な電解質を除去するため、洗浄する。洗浄に際しては生成した加水分解生成物を凝集させるためにpH調整剤を添加する。用いるpH調整剤としては、塩酸、硫酸等の無機酸や水酸化ナトリウム等のアルカリが挙げられる。洗浄後、必要に応じて、固液分離し、更に乾燥する。固液分離には、フィルタープレス、ロールプレス等の濾過器を用いることができ、また、乾燥にはバンド式ヒーター、バッチ式ヒーター、噴霧乾燥機等が用いられる。乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、120〜500℃の範囲の温度が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0015】

このようにして得られた酸化第一スズの結晶構造を有する酸化スズ粒子、特に薄片状酸化第一スズ粒子を焼成すると、酸化第二スズの結晶構造を有する酸化スズ粒子、特に薄片状第二酸化スズ粒子が得られ、好ましくは酸化スズの全部が酸化第二スズである薄片状酸化第二スズ粒子が得られる。焼成の温度は適宜設定することができるが、薄片状酸化第一スズ粒子が酸化第二スズに酸化される温度より高い温度であればよく、500℃〜1100℃の範囲の温度が好ましい。より好ましくは600〜1000℃の範囲である。焼成温度が前記範囲より高いと、生成する酸化第二スズ粒子間の焼結が進むため好ましくない。また、焼成の雰囲気は特に制限がないが、空気(大気)雰囲気が好ましい。焼成には、流動炉、静置炉、ロータリーキルン、トンネルキルン等の公知の加熱焼成炉を用いることができる。焼成の際には融剤、例えば塩化ナトリウム、塩化スズ等の塩素化合物を添加してもよい。焼成後、焼結の程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0016】

酸化スズ粒子に前記の無機元素を含ませるには、スズ(II)化合物とアルカリとを反応させ、スズ(II)化合物を加水分解する際に無機化合物を存在させて行うことが好ましく、なお、この時も反応器内のpHを6以下に維持するように添加する。具体的には、

(1)反応器に予め無機化合物を含有させた後に、スズ(II)化合物とアルカリとを添加して、スズ(II)化合物を加水分解する方法、

(2)スズ(II)化合物とアルカリと無機化合物とを反応器に添加して、スズ(II)化合物を加水分解する方法、この方法は、例えば、スズ(II)化合物とアルカリと無機化合物とを別々に添加する方法、スズ(II)化合物溶液に無機化合物を予め混合して添加する方法、アルカリに無機化合物を予め混合して添加する方法などを含む。

(3)スズ(II)化合物とアルカリとを反応器に添加して、スズ(II)化合物を加水分解した後に、無機化合物を添加する方法、などが挙げられる。

また、別の方法として、酸化スズのスラリーに無機化合物を添加してもよく、スラリー中で無機化合物を中和し析出させて、酸化スズ粒子に無機元素を含ませるのがより好ましい。また、酸化スズの粉末に、無機化合物を添加し混合してもよい。

酸化スズ粒子に無機元素を含ませた後、必要に応じて、濾過、洗浄し、乾燥してもよい。酸化第一スズの乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。酸化第二スズの乾燥は通常の大気中でよい。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、この焼成によりスズ元素の一部を無機元素で置換することができる。焼成温度は120〜1100℃の範囲が好ましく、雰囲気は空気(大気)雰囲気下が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。

乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0017】

酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆するには、従来の表面処理方法を用いることができ、具体的には酸化スズのスラリーに無機化合物や有機化合物を添加し被覆するのが好ましく、スラリー中で無機化合物や有機化合物を中和し析出させて被覆するのがより好ましい。また、酸化スズの粉末に、無機化合物や有機化合物を添加し混合して被覆させてもよい。

また、酸化スズ粒子の表面に導電性無機化合物を被覆するには、酸化スズのスラリーに導電性無機化合物となる化合物を添加し被覆するのが好ましく、スラリー中で導電性無機化合物となる化合物を中和あるいは加水分解し析出させて被覆するのがより好ましい。

酸化スズ粒子の表面に無機化合物及び/又は有機化合物あるいは導電性無機化合物を被覆した後、必要に応じて、濾過、洗浄し、乾燥してもよい。酸化第一スズの乾燥はスズの価数が2価を保つように窒素ガス等の非酸化性雰囲気で行ってもよいが、通常の大気中でも乾燥は可能である。酸化第二スズの乾燥は通常の大気中でよい。乾燥の温度は50〜120℃の範囲が好ましい。更に、乾燥した後、必要に応じて焼成してもよく、焼成温度は120〜1100℃の範囲が好ましく、雰囲気は空気(大気)雰囲気下が好ましく、窒素、アルゴン、水素等の非酸化雰囲気下がより好ましい。

乾燥後あるいは焼成後には、酸化スズ粒子の凝集程度に応じ、ハンマーミル、ピンミル等の衝撃粉砕機、ローラーミル、パルペライザー、解砕機等の摩砕粉砕機、ロールクラッシャー、ジョークラッシャー等の圧縮粉砕機、ジェットミル等の気流粉砕機等を用いて乾式粉砕を行ってもよい。

【0018】

前記の酸化スズ粒子を溶媒に分散させて、分散体とすることができる。酸化スズ粒子を分散する溶媒としては、水又はアルコール、ジメチルホルムアミド(DMF)、ケトン等の有機溶媒、あるいはそれらの混合物を用いることができ、工業的には水を主体とする水性溶媒、あるいはジメチルホルムアミド(DMF)、ケトンを用いるのが好ましい。ケトンとしてはアセトン、2−ブタノン、メチルエチルケトン等を例示することができる。分散体中の酸化スズ粒子の濃度は適宜設定することができるが、例えば0.1〜10g/リットル程度が好ましい。また、分散性の改良のため、適時遠心分離機などを用いてもよい。

また、前記の酸化スズ粒子を溶媒に分散させ樹脂バインダーを配合して、塗料とすることができる。樹脂バインダーとして具体的には、(1)無機系バインダー((a)重合性ケイ素化合物(加水分解性シラン又はその加水分解生成物又はその部分縮合物、水ガラス、コロイダルシリカ、オルガノポリシロキサン等)、(b)金属アルコキシド類等)、(2)有機系バインダー(アルキド系樹脂、アクリル系樹脂、ポリエステル系樹脂、エポキシ系樹脂、フッ素系樹脂、変性シリコーン系樹脂)等が挙げられる。

前記の分散体や塗料には、酸化スズ粒子、溶媒、樹脂バインダー以外にも、本発明の効果を阻害しない範囲で、分散剤、pH調整剤、消泡剤、乳化剤、着色剤、増量剤、防カビ剤、硬化助剤、増粘剤等の各種添加剤、充填剤等が第三成分として含まれていてもよい。分散剤としては、(1)界面活性剤((a)アニオン系(カルボン酸塩、硫酸エステル塩、スルホン酸塩、リン酸エステル塩等)、(b)カチオン系(アルキルアミン塩、アルキルアミンの4級アンモニウム塩、芳香族4級アンモニウム塩、複素環4級アンモニウム塩等)、(c)両性(ベタイン型、アミノ酸型、アルキルアミンオキシド、含窒素複素環型等)、(d)ノニオン系(エーテル型、エーテルエステル型、エステル型、含窒素型等)等、(2)シリコーン系分散剤(アルキル変性ポリシロキサン、ポリオキシアルキレン変性ポリシロキサン等)、(3)リン酸塩系分散剤(リン酸ナトリウム、ピロリン酸ナトリウム、オルトリン酸ナトリウム、メタリン酸ナトリウム、トリポリリン酸ナトリウム等)、(4)アルカノールアミン類(アミノメチルプロパノール、アミノメチルプロパンジオール等)等が挙げられる。分散体や塗料中の酸化スズ粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【0019】

前記のスズ(II)化合物を加水分解して得た生成物(薄片状酸化第一スズ粒子)は、製造した状態でも薄片状酸化スズ粒子が分散した状態であるため、そのまま薄片状酸化スズ粒子を含む分散体として用いてもよく、あるいは、その後に固液分離した薄片状酸化スズ粒子を溶媒に再分散させて用いてもよい。また、乾燥した粉末、焼成した粉末、無機元素を含ませた粉末、表面被覆処理した粉末あるいは粉砕した粉末、特に薄片状酸化第二スズ粒子のこれらの粉末を溶媒に再分散させてもよい。再分散は、通常の撹拌機、コロイドミル、ボールミル、ビーズミル、超音波等の分散機を用いることができ、その際に、上記の第三成分を添加することができる。また、分散性の改良のため、適時遠心分離機などを用いてもよい。

【0020】

このような分散体や塗料は、長期保存安定性に優れており、基材にコートし、乾燥あるいは焼成することにより酸化スズ膜を得ることができる。基材にコートする方法としては、スピンコート、スプレー塗装、ローラーコート、ディップコート、フローコート、ナイフコート、静電塗装、バーコート、ダイコート、ハケ塗り、液滴を滴下する方法等、一般的な方法を制限なく用いることができる。膜厚をより厚くするのであれば、重ね塗りを行ってもよい。コートしたものから溶媒を除去すれば酸化スズ膜が成膜する。成膜は室温〜800℃の範囲の温度で行うのが好ましい。より好ましい温度は、溶媒の沸点によるが、例えば、水性溶媒であれば室温〜150℃の範囲が好ましく、更に好ましくは100〜150℃の範囲である。

【0021】

また、酸化スズ粒子は樹脂と混合して、前記のように塗料、インキ等の液状樹脂組成物とすることもでき、あるいは、酸化スズ粒子を樹脂中に混合してプラスチック成形体、シート、フィルム等の固体樹脂組成物とすることもできる。このような樹脂としては前記の樹脂バインダーや生分解性樹脂、紫外線硬化性樹脂、熱硬化性樹脂等を適宜用いることができ、酸化スズ粒子の配合量、その他の添加剤の配合量等は適宜設定することができる。

【0022】

前記の酸化スズ粒子は種々の機能性材料用途に用いることができる。例えば、導電性フィラー、触媒、触媒担体、ガスセンサー、光触媒、赤外線遮蔽剤、セラミックス・金属の添加剤、研磨材等にも用いられる。酸化スズ粒子は、(101)面の結晶性が高い、あるいは、薄片状の粒子形状を有するために、導電性フィラー、触媒、触媒担体、ガスセンサーに好適に用いることができる。導電性フィラーとしては帯電防止剤、電極材料等に用いることができる。触媒としては、プロピレン酸化によるアクロレイン生成の酸化触媒、アンモニアによるNOの選択的還元触媒等に用いることができ、触媒担体としてはメタンの酸化触媒用の担体等に用いることができる。また、ガスセンサーとしては、可燃性ガス警報器などとして使用され、ガス検出感度が高く微量のCOやH2Sなどの測定にも用いられる。

また、酸化スズ膜は種々の機能性材料用途に用いることができる。例えば、透明性材料、導電膜、電気抵抗体、電極、ガスセンサーに使用されるほかに、ガラス基板上に酸化スズ膜等を形成して導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどに使用される。また、光触媒性材料、反射防止材料、ガスバリヤー性材料等にも用いることができる。これらの用途への使用は従来から用いられている形態、担持状態、配合割合に応じて酸化スズ粒子、酸化スズ膜等を適用すればよく、例えば光触媒として用いる場合は、酸化スズのバンドギャップ以上のエネルギーを有する波長の光を照射して、有害物質、悪臭物質、汚れ等を除去したり、超親水性効果による防汚、防曇作用等を活用したりすることができる。

【実施例】

【0023】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【0024】

実施例1

塩化第一スズ2水和物(SnCl2・2H2O試薬)8.63gを35%塩酸水溶液15.6g中に溶解した。この溶解液に純水を14.8g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH5±0.2を維持しながら30分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が10万Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料A)を得た。

試料AのX線回折測定(リガク社製 X線回折装置 RINT-1200)を行い、そのX線回折プロファイルを図1に示した。図1に示されるように試料Aは酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。試料Aの走査型電子顕微鏡写真を図2に示した。図2から最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。なお、各試料の薄片状の厚みについては別の高倍率の電子顕微鏡写真より測定した。

【0025】

実施例2

実施例1で得られた試料Aを、大気中900℃の温度で1時間焼成して、本発明の薄片状酸化スズ粒子(試料B)を得た。

試料BのX線回折測定を行い、そのX線回折プロファイルを図3に示した。図3に示されるように試料Bは、後述の比較例2で得られた試料Yとは異なり、(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第二スズに特有のX線回折プロファイルを有していた。試料Bの走査型電子顕微鏡写真を図4に示した。図4より、薄片形状を焼成後も維持しており、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。

【0026】

実施例3

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料C)を得た。

試料Cを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0027】

実施例4

実施例3で得られた試料Cをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明の薄片状酸化スズ粒子(試料D)を得た。

試料Dの走査型電子顕微鏡写真を図5に示した。図5より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0028】

実施例5

実施例3で得られた乾燥物2.0gと塩化ナトリウム0.4gをメノウ乳鉢でゆっくりと手粉砕を行い、その中からアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行い、本発明の薄片状酸化スズ粉末(試料E)を得た。

試料Eの走査型電子顕微鏡写真を図6に示した。図6より、最長幅が0.5〜6μm程度の薄片状粒子であることがわかった。厚みは高倍率の電子顕微鏡写真より0.08〜2.0μm程度であった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は2.0であった。

【0029】

実施例6

実施例3で得られた乾燥物2.0gと塩化第一スズ0.4gをメノウ乳鉢でゆっくりと手粉砕を行い、その中からアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行い、本発明の薄片状酸化スズ粉末(試料F)を得た。

試料Fの走査型電子顕微鏡写真を図7に示した。図7より、最長幅が0.1〜0.5μm程度の微小薄片状粒子であることがわかった。厚みは高倍率の電子顕微鏡写真より0.05〜1.5μm程度であった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は1.0であった。

【0030】

実施例7

実施例3において同時添加時使用のアルカリ源を5規定の水酸化ナトリウムの代わりに、5%アンモニア水を使用する以外は実施例3と同様に操作を行い、本発明の薄片状酸化スズ粒子(試料G)を得た。

試料Gを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0031】

実施例8

実施例7で得られた試料Gをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明の薄片状酸化スズ粒子(試料H)を得た。

試料Hの走査型電子顕微鏡写真を図8に示した。図8より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は8.3であった。

【0032】

実施例9

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液とケイ酸ナトリウム溶液(水ガラス、SiO2分;35〜38%、試薬、関東化学社製)0.14gを溶解させた5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料I)を得た。

試料Iを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0033】

実施例10

実施例9で得られた試料Iをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して0.5重量%)を含有した薄片状酸化スズ粒子(試料J)を得た。

試料Jの走査型電子顕微鏡写真を図9に示した。図9より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は5.1であった。

【0034】

実施例11

実施例9において、ケイ酸ナトリウム溶液0.14gに代えて0.47gを用いること以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料K)を得た。

試料Kを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0035】

実施例12

実施例11で得られた試料Kをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して1.64重量%)を含有した薄片状酸化スズ粒子(試料L)を得た。

試料Lの走査型電子顕微鏡写真を図10に示した。図10より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0036】

実施例13

実施例9において、ケイ酸ナトリウム溶液0.14gに代えて0.91gを用いること以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料M)を得た。

試料Mを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0037】

実施例14

実施例13で得られた試料Mをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のケイ素(SiO2に換算して3.2重量%)を含有した薄片状酸化スズ粒子(試料N)を得た。

試料Nの走査型電子顕微鏡写真を図11に示した。図11より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は2.6であった。

【0038】

実施例15

実施例9において、ケイ酸ナトリウム溶液に代えてアルミン酸ナトリウム(Al2O3;34〜39%)を0.14g使用する以外は実施例9と同様に操作して、本発明の薄片状酸化スズ粒子(試料O)を得た。

試料Oを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0039】

実施例16

実施例15で得られた試料Oをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のアルミニウム(Al2O3に換算して0.5重量%)を含有した薄片状酸化スズ粒子(試料P)を得た。

試料Pの走査型電子顕微鏡写真を図12に示した。図12より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は10.9であった。

【0040】

実施例17

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45g及び塩化アンチモン(SbCl3試薬、ナカライテスク社製)0.02gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化アンチモンを含む塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料Q)を得た。

試料Qを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0041】

実施例18

実施例17で得られた試料Qをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のアンチモン(Sb2O5に換算して0.5重量%)をドープした薄片状酸化スズ粒子(試料R)を得た。

試料Rの走査型電子顕微鏡写真を図13に示した。図13より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は1.3であった。

【0042】

実施例19

塩化第一スズ2水和物(SnCl2・2H2O、和光純薬工業社製)17.45g及びタングステン酸ナトリウム(Na2WO4・2H2O試薬、和光純薬工業社製)0.04gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、タングステン酸ナトリウムを含む塩化第一スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第一スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の薄片状酸化スズ粒子(試料S)を得た。

試料Sを走査型電子顕微鏡で観察したところ、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、酸化第一スズの(110)面に対する(101)面のピーク強度比が1.0以上であるような薄片状酸化第一スズに特有のX線回折プロファイルを有していた。

【0043】

実施例20

実施例19で得られた試料Sをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、本発明のタングステン(WO3に換算して1重量%)をドープした薄片状酸化スズ粒子(試料T)を得た。

試料Tの走査型電子顕微鏡写真を図14に示した。図14より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、前記と同様にX線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.0であった。

【0044】

実施例21

実施例4で得られた試料Dを遠心粉砕機(レッチェ社製 遠心粉砕機ZM-100)で粉砕した後、その試料10gを1Lの純水中に入れ、スラリー化を行なった。

このスラリーを90℃に昇温した後、塩化第二スズ(SnCl4・5H2O、試薬、和光純薬工業社製)2.33gと塩化アンチモン(SbCl3、試薬、ナカライテスク社製)0.14gを3規定塩酸水溶液に溶解した溶液と5規定の水酸化ナトリウム水溶液を、一定pHを保ちながら、60分にわたり同時添加を行った。更に熟成を60分間行い、その後、脱水・洗浄し、乾燥した。乾燥した粉末をメノウ乳鉢で軽く粉砕した後、アルミナルツボに2.0g仕込み、大気中で650℃、60分間の焼成を行って、本発明のアンチモンドープ酸化スズを被覆した薄片状酸化スズ粒子(試料U)を得た。

試料Uの走査型電子顕微鏡写真を図15に示した。図15より、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、前記と同様にX線回折測定を行ったところ、実施例2と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.4であった。

【0045】

実施例22

実施例4で得た試料Dを窒素雰囲気下900℃、2時間の焼成を行って、本発明の薄片状酸化スズ粒子(試料V)を得た。

試料Vの走査型電子顕微鏡写真から、最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にある薄片状粒子であることがわかった。また、X線回折測定を行ったところ、実施例4と同様、薄片状酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は6.2であった。

【0046】

実施例23

実施例22で得た試料V1gをらいかい機(石川工場社製石川式撹拌らいかい機AGA)で5分間粉砕して、酸化スズ粒子(試料W)を得た。

試料Wの走査型電子顕微鏡写真から、不定形状の粒子であることがわかった。また、X線回折測定を行ったところ、酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は3.1であった。

【0047】

比較例1

塩化第二スズ5水和物(SnCl4・5H2O、和光純薬工業社製)27.12gを35%塩酸水溶液19.46g中に溶解した。この溶解液に純水を18.54g添加して濃度調整を行い、塩化第二スズ水溶液を得た。

次に、90℃の純水0.5リットル中に上記の塩化第二スズ水溶液と5規定の水酸化ナトリウム水溶液をpH4±0.2を維持しながら20分かけて同時添加を行い、添加後、10分間熟成した。その後、3規定の塩酸水溶液を用いてpHを3.0とし、5分間撹拌放置して洗浄を開始した。濾液比抵抗値が1万5000Ωcmとなった時点で洗浄を中止し、得られたケーキを大気中105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、酸化スズ粒子(試料X)を得た。

試料Xを走査型電子顕微鏡で観察したところ、粒状であることがわかった。また、X線回折測定を行ったところ、アモルファス状態のX線回折プロファイルを有していた。

【0048】

比較例2

比較例1で得られた試料Xをアルミナルツボに2.0g取り、大気中で900℃、2時間焼成を行って、酸化スズ粒子(試料Y)を得た。

試料Yの走査型電子顕微鏡写真を図16に示した。図16より、これが粒状であることがわかった。また、X線回折測定を行ったところ、粒状の酸化第二スズに特有のX線回折プロファイル(図3)を有しており、(101)面/(110)面のピーク強度比は0.8であった。

【0049】

比較例3

比較例2で得た試料Yを窒素雰囲気下900℃、2時間の焼成を行って、酸化スズ粒子(試料Z)を得た。

試料Zの走査型電子顕微鏡写真から、これが粒状であることがわかった。また、X線回折測定を行ったところ、粒状の酸化第二スズに特有のX線回折プロファイルを有しており、(101)面/(110)面のピーク強度比は0.8であった。

【0050】

前記の試料D、R、T、Uをそれぞれ1.0g取り、銅電極に挟み込み、100kg/cm2の圧力下、その粉体体積抵抗値(Ωcm)の測定を行い(ヒューレットパッカード社製 multimeter 3457Aを使用し、下記式1により算出)、表1に示した。

式1:粉体体積抵抗値(Ωcm)={体積抵抗値(測定値;Ω)×試料の面積(cm2)}/厚み(cm)

アンチモンをドープした試料R、タングステンをドープした試料T、アンチモンドープ酸化スズで被覆した試料Uはいずれも粉体体積抵抗が試料Dよりも低くなり、導電性フィラーとして使用できることがわかった。

【0051】

【表1】

【0052】

前記の試料V、W、Zのそれぞれ5.0gをアルミカップに入れ、80℃の恒温乾燥機の中で4週間保管した。その後、上記の方法で粉体体積抵抗値(Ωcm)の測定を行い、表2に示した。

実施例22の試料Vは、酸化第二スズを非酸化性雰囲気下で焼成したものであり、実施例23の試料Wは試料Vを粉砕したものであるが、このようなものでも粉体体積抵抗値が低く、導電性フィラーとして使用できることがわかった。

また、実施例22、23の試料V、Wは、初期の粉体体積抵抗値に対する4週間後の比率が低く、加温による体積抵抗の経時変化が低いことがわかった。この原因は、酸化第二スズの(101)面/(110)面のピーク強度比が1.0以上であることが原因と考えられ、ピーク強度比が高いほど体積抵抗比が低くなっていることがわかった。

【0053】

【表2】

【0054】

実施例21で得た試料Uと比較試料ET−500W(石原産業社製、アンチモン添加二酸化第二スズ被覆球状二酸化チタン)のそれぞれを20g、アクリディックA−165(大日本インキ化学工業社製)30.6g、トルエン/n−ブタノール混合溶媒(トルエン:n−ブタノール=1:1重量比)26.4g及びガラスビーズ50.0gを140mlのマヨネーズ瓶にいれ、ペイントコンディショナー(Red-Devil社製)で20分間の振盪を行った。

次に、このマヨネーズ瓶から15gの樹脂組成物を取り出し、この中に、アクリディックA−165(大日本インキ化学工業社製)14.5g及びトルエン/n−ブタノール混合溶媒(トルエン:n−ブタノール=1:1重量比)4.6gを加え、更にペイントコンディショナー(Red-Devil社製)で3分間の振盪を行った。

その後、隠ぺい力試験紙上にこれらの樹脂組成物を載せ、3ミルのアプリケーターを用いて塗布を行い、一晩室温にて自然乾燥を行った。

これらの塗膜の表面抵抗値をハイレスターUP(ダイヤインスツルメント社製)で測定した結果を表3に示す。これらの膜厚は19μmであった。

実施例21の試料Uは、アンチモン添加二酸化第二スズ被覆球状二酸化チタンに比べて、より低い表面抵抗値を示し、導電膜として使用できることがわかった。

【0055】

【表3】

【産業上の利用可能性】

【0056】

本発明の酸化スズ粒子は、導電性フィラーのほかに、触媒、触媒担体、ガスセンサー、光触媒、赤外線遮蔽剤、セラミックス・金属の添加剤、研磨材等にも用いられる。

また、酸化スズ粒子を成膜した酸化スズ膜は、導電膜、電気抵抗体、電極、触媒、触媒担体、ガスセンサー、透明性材料のほかに、ガラス基板上に酸化スズ膜を形成して導電性酸化物コートガラス、熱線反射ガラス、低放射ガラス、電熱ガラスなどに使用される。また、光触媒性材料、反射防止材料、ガスバリヤー性材料等の種々の用途にも用いることができる。

【特許請求の範囲】

【請求項1】

粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であることを特徴とする酸化スズ粒子。

【請求項2】

酸化スズが酸化第二スズ(SnO2)の結晶構造を有することを特徴とする請求項1に記載の酸化スズ粒子。

【請求項3】

不定形状の粒子形状を有することを特徴とする請求項1又は2に記載の酸化スズ粒子。

【請求項4】

薄片状の粒子形状を有することを特徴とする請求項1又は2に記載の酸化スズ粒子。

【請求項5】

酸化スズが酸化第一スズ(SnO)の結晶構造を有し、しかも、薄片状の粒子形状を有することを特徴とする請求項1に記載の酸化スズ粒子。

【請求項6】

薄片面の厚みが5μm以下であることを特徴とする請求項4又は5に記載の酸化スズ粒子。

【請求項7】

薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にあることを特徴とする請求項4又は5に記載の酸化スズ粒子。

【請求項8】

スズ以外の無機元素を更に含むことを特徴とする請求項1〜7のいずれか一項に記載の酸化スズ粒子。

【請求項9】

酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆していることを特徴とする請求項1〜8のいずれか一項に記載の酸化スズ粒子。

【請求項10】

酸化スズ粒子の表面に導電性無機化合物を被覆していることを特徴とする請求項9に記載の酸化スズ粒子。

【請求項11】

スズ(II)化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法。

【請求項12】

50℃以上の温度の水を入れた反応器に、スズ(II)化合物とアルカリとを添加することを特徴とする請求項11に記載の酸化スズ粒子の製造方法。

【請求項13】

スズ(II)化合物とアルカリと無機化合物とを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法。

【請求項14】

酸化スズが酸化第一スズの結晶構造を有することを特徴とする請求項11〜13のいずれか一項に記載の酸化スズ粒子の製造方法。

【請求項15】

請求項11〜14のいずれか一項に記載の方法で得られたスズ(II)化合物の加水分解生成物を焼成することを特徴とする酸化スズ粒子の製造方法。

【請求項16】

スズ(II)化合物の加水分解生成物と融剤を混合し焼成することを特徴とする請求項15に記載の酸化スズ粒子の製造方法。

【請求項17】

酸化スズが酸化第二スズの結晶構造を有することを特徴とする請求項15又は16に記載の酸化スズ粒子の製造方法。

【請求項18】

請求項11〜17のいずれか一項に記載の方法で得られた酸化スズを粉砕することを特徴とする酸化スズ粒子の製造方法。

【請求項19】

請求項11〜18のいずれか一項に記載の方法で得られた酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆することを特徴とする酸化スズ粒子の製造方法。

【請求項20】

無機化合物及び/又は有機化合物を被覆した後に焼成することを特徴とする請求項19に記載の酸化スズ粒子の製造方法。

【請求項21】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする分散体。

【請求項22】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする塗料。

【請求項23】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする樹脂組成物。

【請求項24】

基材上に請求項21に記載の分散体又は請求項22に記載の塗料が塗布されていることを特徴とする酸化スズ膜。

【請求項25】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする導電性材料。

【請求項26】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする触媒。

【請求項27】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とするガスセンサー。

【請求項1】

粉末X線回折において、酸化スズの(110)面に対する(101)面のピーク強度比が1.0以上であることを特徴とする酸化スズ粒子。

【請求項2】

酸化スズが酸化第二スズ(SnO2)の結晶構造を有することを特徴とする請求項1に記載の酸化スズ粒子。

【請求項3】

不定形状の粒子形状を有することを特徴とする請求項1又は2に記載の酸化スズ粒子。

【請求項4】

薄片状の粒子形状を有することを特徴とする請求項1又は2に記載の酸化スズ粒子。

【請求項5】

酸化スズが酸化第一スズ(SnO)の結晶構造を有し、しかも、薄片状の粒子形状を有することを特徴とする請求項1に記載の酸化スズ粒子。

【請求項6】

薄片面の厚みが5μm以下であることを特徴とする請求項4又は5に記載の酸化スズ粒子。

【請求項7】

薄片面の最長幅及び最短幅がそれぞれ0.05〜40μmの範囲にあり、厚みが0.005〜2μmの範囲にあることを特徴とする請求項4又は5に記載の酸化スズ粒子。

【請求項8】

スズ以外の無機元素を更に含むことを特徴とする請求項1〜7のいずれか一項に記載の酸化スズ粒子。

【請求項9】

酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆していることを特徴とする請求項1〜8のいずれか一項に記載の酸化スズ粒子。

【請求項10】

酸化スズ粒子の表面に導電性無機化合物を被覆していることを特徴とする請求項9に記載の酸化スズ粒子。

【請求項11】

スズ(II)化合物とアルカリとを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法。

【請求項12】

50℃以上の温度の水を入れた反応器に、スズ(II)化合物とアルカリとを添加することを特徴とする請求項11に記載の酸化スズ粒子の製造方法。

【請求項13】

スズ(II)化合物とアルカリと無機化合物とを、反応器内のpHを6以下に維持するように添加して、スズ(II)化合物を加水分解することを特徴とする酸化スズ粒子の製造方法。

【請求項14】

酸化スズが酸化第一スズの結晶構造を有することを特徴とする請求項11〜13のいずれか一項に記載の酸化スズ粒子の製造方法。

【請求項15】

請求項11〜14のいずれか一項に記載の方法で得られたスズ(II)化合物の加水分解生成物を焼成することを特徴とする酸化スズ粒子の製造方法。

【請求項16】

スズ(II)化合物の加水分解生成物と融剤を混合し焼成することを特徴とする請求項15に記載の酸化スズ粒子の製造方法。

【請求項17】

酸化スズが酸化第二スズの結晶構造を有することを特徴とする請求項15又は16に記載の酸化スズ粒子の製造方法。

【請求項18】

請求項11〜17のいずれか一項に記載の方法で得られた酸化スズを粉砕することを特徴とする酸化スズ粒子の製造方法。

【請求項19】

請求項11〜18のいずれか一項に記載の方法で得られた酸化スズ粒子の表面に無機化合物及び/又は有機化合物を被覆することを特徴とする酸化スズ粒子の製造方法。

【請求項20】

無機化合物及び/又は有機化合物を被覆した後に焼成することを特徴とする請求項19に記載の酸化スズ粒子の製造方法。

【請求項21】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする分散体。

【請求項22】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする塗料。

【請求項23】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする樹脂組成物。

【請求項24】

基材上に請求項21に記載の分散体又は請求項22に記載の塗料が塗布されていることを特徴とする酸化スズ膜。

【請求項25】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする導電性材料。

【請求項26】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とする触媒。

【請求項27】

請求項1〜10のいずれか一項に記載の酸化スズ粒子を含有することを特徴とするガスセンサー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−30886(P2010−30886A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2009−152219(P2009−152219)

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

[ Back to top ]