酸化チタン微粒子、分散液、構造体、および、それらの製造方法

【課題】結晶性が高く、溶媒中に高度に分散可能なアナターゼ型酸化チタン微粒子を提供する。また、結晶方向が高度に配向したアナターゼ酸化チタン被膜からなる構造体を提供する。

【解決手段】長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが120〜1000nmであることを特徴とする酸化チタン微粒子を提供する。また、前記酸化チタン粒子が溶媒に分散した分散液を提供する。前記分散液を基材に塗布することで結晶方向が(100)面に配向した被膜を提供することができる。

【解決手段】長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが120〜1000nmであることを特徴とする酸化チタン微粒子を提供する。また、前記酸化チタン粒子が溶媒に分散した分散液を提供する。前記分散液を基材に塗布することで結晶方向が(100)面に配向した被膜を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アナターゼ型酸化チタン粒子、および、その粒子が溶媒に分散された分散液、ならびに、前記酸化チタン微粒子を含む被膜からなる構造体に関する。本発明のアナターゼ型酸化チタン微粒子は、特に、光触媒、色素増感型太陽電池などの分野において有用なものである。

【背景技術】

【0002】

酸化チタンは、その化学的安定性、無毒、豊富な地球資源から産業上の利用に適しており、顔料や化粧料等に広く用いられている。また、酸化チタンは特異な物理・化学特性から、光触媒、光電変換材料、磁気光学材料、透明導電材料等の各種分野から大きな注目を集めている。酸化チタンの結晶多形として、ルチル型とアナターゼ型が良く知られているが、アナターゼ型酸化チタンの方が、電子の還元力が高く移動度も高いため、光触媒や色素増感型の太陽電池の用途において広く用いられている。こうした酸化チタンの応用に際しては、高度な結晶性を有する微粒子の合成や簡便なプロセスによる薄膜化やコーティング化が必要不可欠となる。

【0003】

また、酸化チタンの微細構造は、電子・正孔の寿命や移動度に影響を及ぼす重要な要素であり、中でも酸化チタンのナノロッドやナノチューブといった異方性形状の粒子において、従来の粒子よりも高活性であることが報告されている。例えば、非特許文献1に示すように、酸化チタンのナノチューブにおいて、光触媒活性が従来の粒子に比較して優位である例が報告されている。

【0004】

また、異方性形状のアナターゼ型酸化チタンとして、例えば、特許文献1に示すように、基板に結晶核を塗布後、加熱処理によって角柱状の酸化チタンを成長させる方法が開示されている。この方法は加熱処理が必要のため、プラスチック基板に成膜することは困難である。

【0005】

また、異方性形状のアナターゼ型酸化チタン粒子として、例えば、非特許文献2に示すように、出発原料としてチタン酸構造のナノチューブを用い、ロッド状で長軸の長さが120nm、短軸の長さが20nmの粒子が報告されているが、その結晶軸や結晶面についての詳細な考察がなされておらず、また結晶成長が不完全で、高い光触媒活性は望めない。

【0006】

一方、性能を高めるため、粒子の結晶面の配向制御も重要となる。例えば、非特許文献3、4に示すように、アナターゼ型酸化チタンの結晶面のうち(100)面は安定で、活性点となる電子のトラップサイトが多数存在することが報告されている。

【0007】

【特許文献1】特開2002−370034

【非特許文献1】T. Tachikawa et al. J. Phys. Chem. B, 110, 14055 (2006).

【非特許文献2】J. N. Nian et al. J. Phys. Chem. B, 110, 4193 (2006)

【非特許文献3】M. Lazzeri et al. Physical Review B, 63, 155409 (2001)

【非特許文献4】T. Ohno et al. New J. Chem. 26, 1167 (2002)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、結晶性が高く、溶媒中に高度に分散可能なアナターゼ型酸化チタン微粒子を提供すること。および結晶方向が高度に配向したアナターゼ酸化チタンを含む被膜からなる構造体を提供することを目的とする。

【課題を解決するための手段】

【0009】

この出願によれば、以下の発明が提供される。

〈1〉長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmであることを特徴とする酸化チタン微粒子。

〈2〉前記酸化チタン微粒子が単結晶であることを特徴とする〈1〉に記載の酸化チタン微粒子。

〈3〉〈1〉又は〈2〉に記載の酸化チタン微粒子であって、前記酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化することを特徴とする酸化チタン微粒子。

〈4〉前記酸化チタン微粒子の結晶に、窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つのイオンがドープされていることを特徴とする〈1〉〜〈3〉のいずれかに記載の酸化チタン微粒子。

〈5〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子が溶媒に分散された分散液。

〈6〉前記分散液の溶媒に水を含み、前記溶媒のpHが4以下ないし8以上であることを特徴とする〈5〉に記載の分散液。

〈7〉固形分の濃度が10%以下であることを特徴とする〈5〉又は〈6〉に記載の分散液。

〈8〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子を含む被膜と基材からなる構造体であって、前記被膜の厚み方向が基材に対して(100)方向に配向していることを特徴とする構造体。

〈9〉前記被膜の厚さが20nm〜10μmであることを特徴とする〈8〉に記載の構造体。

〈10〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子を含むことを特徴とする光触媒性材料。

〈11〉〈8〉又は〈9〉に記載の構造体を含むことを特徴とする光触媒性材料。

〈12〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子の製造方法であって、出発原料がチタン酸のナノチューブであって、pH7以上の水溶液中で水熱反応させることを特徴とする酸化チタン微粒子の製造方法。

〈13〉前記チタン酸のナノチューブの量が溶媒に対して固形分濃度で1.8%以下であることを特徴とする〈12〉に記載の酸化チタン微粒子の製造方法。

〈14〉前記水熱反応の温度が150℃以上であることを特徴とする〈12〉又は〈13〉に記載の酸化チタン粒子の製造方法。

〈15〉前記水熱反応における溶媒がアミン水溶液を含むことを特徴とする〈12〉〜〈14〉のいずれかに記載の酸化チタン粒子の製造方法。

〈16〉〈4〉に記載の酸化チタン微粒子の製造方法であって、水熱反応溶液に窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つの元素を含む物質を含むことを特徴とする酸化チタン微粒子の製造方法。

〈17〉〈16〉に記載の光触媒粒子の製造方法であって、水熱反応溶液に含まれる物質が、ヘキサメチレンテトラミン又はチオ尿素の少なくともいずれか一種を含むことを特徴とする酸化チタン微粒子の製造方法。

〈18〉〈8〉又は〈9〉に記載の構造体を製造する方法であって、〈5〉〜〈7〉のいずれかに記載の分散液を基板に塗布する工程を含むことを特徴とする構造体の製造方法。

【発明の効果】

【0010】

本発明の酸化チタン粒子は高度の結晶性をもつため、優れた光触媒材料、高効率な色素増感型太陽電池等の電極等のデバイスとして応用することができる。

【発明を実施するための最良の形態】

【0011】

本発明の酸化チタン微粒子は四角柱状のアナターゼ型であって、長軸方向の結晶軸が(001)方向、側面が(100)面である。側面の(100)面は表面エネルギーが低く、熱力学的に安定で、化学的な安定性が高い。また、電子のトラップサイトとして働くため、高度な光触媒活性が発現する。本発明の四角柱状の酸化チタン微粒子は、側面が(100)面で構成されるため、安定で活性が高い。アナターゼ型は正方晶のため、(100)面、(010)面、(−100)面、(0−10)面はいずれも等価である。すなわち、本発明の四角柱状の酸化チタン微粒子の側面は全て、(100)面に等価な面で構成されている。本発明の酸化チタン微粒子の側面は(100)面に等価な面で構成されていればよく、完全に一致していても、完全に一致していなくても構わない。本発明の酸化チタン微粒子の側面が(100)面に完全に一致していない場合、(100)面に等価な面の割合が他の面よりも多く存在すればよい。

【0012】

本発明に関わる四角柱状の酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmである。これよりもサイズが大きいと表面積が小さくなり、光触媒などに応用した際の反応活性点が少なくなり、これよりもサイズが小さいと結晶性が悪くなる。本発明の酸化チタン微粒子の更に好ましい態様においては、短軸における縦および横方向の長さは50nm〜85nm、長軸方向の長さは120〜500nmである。この範囲にすると高度な結晶性や溶媒への分散性が発現する。より高度な結晶性を持たせるためには、長軸方向の長さは150〜500nmであることが好ましい。本発明の四角柱状の酸化チタン微粒子は両端が先鋭化していても構わない。本発明の酸化チタン微粒子の形状測定は走査型電子顕微鏡(SEM)や原子間力顕微鏡(AFM)を用いて測定することができる。また、結晶方向の測定は透過型電子顕微鏡の格子像や電子線回折像より測定することができる。

【0013】

本発明の酸化チタン微粒子の中には粒界が存在していてもかまわないが、より好ましくは単結晶である。単結晶にすることで、キャリアの散乱を抑制したり、電子正孔対の再結合サイトを低減することができる。

【0014】

本発明に係る酸化チタン微粒子を光触媒等の電荷移動媒体として使用する場合、電荷分離を促進させるため、前記酸化チタン微粒子にPt, Pd, Ag, Cu, Au, Ni, Ru, Pbからなる郡から選択される少なくとも一つの金属を担持してもよい。前記金属を担持することによって光励起した電子正孔対が効率的に分離し、光電流が増大する。また、特にAgやCuを担持した場合、抗菌性や防藻性も発揮する。

【0015】

本発明に係る酸化チタン微粒子を可視光照射下での触媒反応活性を持たせるため、窒素、リン、硫黄、炭素、ホウ素、フッ素からなる群より選択される少なくとも一つのアニオンをドープしても構わない。また、可視光を吸収することのできる白金錯体や硫化カドミウム、色素を複合しても構わない。

特に好ましい態様においては、本発明の酸化チタン微粒子に窒素ないし硫黄のいずれか一項、または両方をドープする。窒素ないし硫黄等のアニオンを導入することによる可視化は、たとえば、非特許文献(R. Asahi et al. Science, 293, 269 (2001))に開示され、その可視光応答性の発現機構は定かではないが、次のように予想される。

酸素よりも共有結合性の高い窒素や硫黄等のアニオンを導入した場合、価電子帯を形成する酸素の2p軌道よりも卑なポテンシャルに窒素ないし硫黄等のアニオンで形成される準位が出現する。この準位は酸化チタンの禁制帯(バンドギャップ)の中にあっても良いし、酸化チタンの酸素の2p軌道と混成しても構わない。このように窒素ないし硫黄、または両方を導入することによって新たに出現する準位により、可視光の吸収が可能となる。

【0016】

ただし、前記理論はあくまで予想であって、本発明はこの理論に限定されるものではない。窒素ないし硫黄を導入するサイトは、酸化チタン結晶の酸素位置に置換、格子間に割り込み、粒界部のうちいずれか一項で構わない。窒素、ないし硫黄以外のアニオンである炭素、ホウ素、フッ素、リンについても酸化チタンにドープすることで同様の効果が期待できる。

アニオンのドープ量やその状態はX線光電子分光法(XPS)によって測定することができる。本発明の酸化チタン微粒子への窒素ないし硫黄のドープ量は、好ましくはX線光電子分光法で測定した値で10%以下である。より好ましくは、前記ドープ量は1%以下である。ドープ量が多いと結晶が歪み、格子欠陥が生成して光触媒反応を阻害する。

一方、本発明の酸化チタン微粒子に窒素ないし硫黄等のアニオンをドープすると着色するので、粉末体であれば拡散反射法を用いた分光光度計で反射率を測定することができる。薄膜体であれば、分光光度計により透過率を測定することで可視光での光吸収を調べることができる。

【0017】

前記四角柱状の酸化チタン微粒子は水や有機溶媒へ分散させ、分散液を得ることが可能である。分散液をコーティング施工する際の人体への悪影響を低減するため、前記分散液の溶媒は水であることが好ましい。酸化チタンの表面の等電点でのpHは6程度であるので、分散性を高めるため、前記分散液の溶媒のpHは4以下ないし8以上であることが好ましい。分散液中には水酸化ナトリウム、水酸化カリウム、アンモニア、アミン類などのアルカリ成分や、硝酸、塩酸、硫酸、過塩素酸、フッ酸、臭素酸、沃素酸、亜硝酸、酢酸、蓚酸、リンゴ酸、硝酸、塩酸、硫酸などの酸成分が含まれていても構わない。高度な分散性を得るためのより具体的な態様として、溶媒として硝酸、塩酸が用いられ、酸濃度は0.01M以上、より好ましくは0.1M以上である。

【0018】

本発明の分散剤の好ましい固形分濃度の範囲は10%以下である。この範囲であれば、分散性が高く、沈殿を生じることなく、室温で長期間安定である。

【0019】

本発明の酸化チタン微粒子の分散性を高めるために、粒子の表面に、更に、アルミニウム、ケイ素、チタニウム、ジルコニウム、スズ、アンチモン、亜鉛からなる群より選択される少なくとも一種の水酸化物、ないし、酸化物が被覆されていても良い。また、カルボン酸、アミン、ポリオール、シロキサン、シランカップリング剤等の有機物の少なくとも一種が修飾されていても構わない。更に、リンゴ酸ジイソステアリル、イソノナン酸イソトリデシル、ステアリン酸、トリイソステアリン酸トリメチロールプロパン等の有機物で表面処理しても構わない。表面修飾物は物理的に接触していても化学的に結合していても構わない。また、鉄などの遷移金属をドーピングしても構わない。

【0020】

本発明の分散剤、ないし、コーティング剤には更にバインダー成分が含まれていてもよい。バインダー成分を加えることで、塗膜の強度や基材との密着性を向上させることができる。バインダーとして、例えば、シロキサン結合を有する物質を好適に使用することができる。シロキサン結合は化学的な安定性や耐候性も高い。前記シロキサン結合を有する物質としては水ガラス等のアルカリシリケート、コロイダルシリカ、アルミノシリケート化合物を使用することもできる。アルミノシリケート化合物はシリケート化合物のSiの一部をAlで置換した化合物であって、更に電荷を補償するためにH+やLi+、Na+、K+、Rb+、Cs+、Fr+などのアルカリ金属イオンやBe2+、Mg2+、Ca2+、Sr2+、Ba2+、Ra2+などのアルカリ土類金属イオンが含有されていてもよい。前記シリケート結合を有する化合物のSiの一部をAlで置換した物や、ゼオライトなどを使用することができる。また、前記シロキサン結合を有する物質として、更に好ましい態様において、シリコーンエマルジョンを用いることができる。シリコーンエマルジョンとしては、メチルトリクロルシラン、メチルトリブロムシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリt−ブトキシシラン;エチルトリクロルシラン、エチルトリブロムシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリt−ブトキシシラン;n−プロピルトリクロルシラン、n−プロピルトリブロムシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、n−プロピルトリイソプロポキシシラン、n−プロピルトリt−ブトキシシラン;n−ヘキシルトリクロルシラン、n−ヘキシルトリブロムシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、n−ヘキシルトリイソプロポキシシラン、n−ヘキシルトリt−ブトキシシラン;n−デシルトリクロルシラン、n−デシルトリブロムシラン、n−デシルトリメトキシシラン、n−デシルトリエトキシシラン、n−デシルトリイソプロポキシシラン、n−デシルトリt−ブトキシシラン;n−オクタデシルトリクロルシラン、n−オクタデシルトリブロムシラン、n−オクタデシルトリメトキシシラン、n−オクタデシルトリエトキシシラン、n−オクタデシルトリイソプロポキシシラン、n−オクタデシルトリt−ブトキシシラン;フェニルトリクロルシラン、フェニルトリブロムシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、フェニルトリイソプロポキシシラン、フェニルトリt−ブトキシシラン;テトラクロルシラン、テトラブロムシラン、テトラメトキシシラン、テトラエトキシシラン、テトラブトキシシラン、ジメトキシジエトキシシラン;ジメチルジクロルシラン、ジメチルジブロムシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン;ジフェニルジクロルシラン、ジフェニルジブロムシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン;フェニルメチルジクロルシラン、フェニルメチルジブロムシラン、フェニルメチルジメトキシシラン、フェニルメチルジエトキシシラン;トリクロルヒドロシラン、トリブロムヒドロシラン、トリメトキシヒドロシラン、トリエトキシヒドロシラン、トリイソプロポキシヒドロシラン、トリt−ブトキシヒドロシラン;ビニルトリクロルシラン、ビニルトリブロムシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリイソプロポキシシラン、ビニルトリt−ブトキシシラン;トリフルオロプロピルトリクロルシラン、トリフルオロプロピルトリブロムシラン、トリフルオロプロピルトリメトキシシラン、トリフルオロプロピルトリエトキシシラン、トリフルオロプロピルトリイソプロポキシシラン、トリフルオロプロピルトリt−ブトキシシラン;γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリイソプロポキシシラン、γ−グリシドキシプロピルトリt−ブトキシシラン;γ−メタアクリロキシプロピルメチルジメトキシシラン、γ−メタアクリロキシプロピルメチルジエトキシシラン、γ−メタアクリロキシプロピルトリメトキシシラン、γ−メタアクリロキシプロピルトリエトキシシラン、γ−メタアクリロキシプロピルトリイソプロポキシシラン、γ−メタアクリロキシプロピルトリt−ブトキシシラン;γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリイソプロポキシシラン、γ−アミノプロピルトリt−ブトキシシラン;γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルメチルジエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、γ−メルカプトプロピルトリイソプロポキシシラン、γ−メルカプトプロピルトリt−ブトキシシラン;β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、β−(3、4−エポキシシクロヘキシル)エチルトリエトキシシランの部分加水分解物、脱水宿重合物を好適に使用することができる。

【0021】

バインダー成分として、フッ素樹脂エマルジョンを使用することもできる。フッ素樹脂を含む塗膜は化学的安定性が高く、また、耐候性も高く、柔軟性にも優れている。フッ素樹脂エマルジョンとしては、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレンコポリマー、エチレン−テトラフルオロエチレンコポリマー、エチレン−クロロトリフルオロエチレンコポリマー、テトラフルオロエチレン−パーフルオロアルキルビニルエーテルコポリマー、パーフルオロシクロポリマー、ビニルエーテル−フルオロオレフィンコポリマー、ビニルエステル−フルオロオレフィンコポリマー、テトラフルオロエチレン−ビニルエーテルコポリマー、クロロトリフルオロエチレン−ビニルエーテルコポリマー、テトラフルオロエチレンウレタン架橋体、テトラフルオロエチレンエポキシ架橋体、テトラフルオロエチレンアクリル架橋体、テトラフルオロエチレンメラミン架橋体等フルオロ基を含有するポリマーのエマルジョン等から選択される少なくとも一つが好適に利用できる。

【0022】

前記分散液を基材に塗布することによって容易に被膜を形成することができる。本発明の酸化チタン微粒子は四角柱状であるため、(100)面をもつ側面が基板に接触し、結果として得られる被膜は基板に対して(100)方向に配向する。本発明における「(100)方向に配向している」とは、(100)方向が基板と必ずしも垂直でなくても構わない。結晶方向がランダムな多結晶と比較して、一定の方向性を有していれば良い。本発明の好ましい態様として、基板に対する配向の度合いは±10°以内である。基板に対する配向の度合いを±10°以内に納めるため、塗布工程で使用する分散液の好ましい固形分濃度は10%以下であり、より好ましくは1%以下である。薄膜の配向性はX線回折のOut-of-PlaneないしIn-Plane測定によって測定することができる。Out-of-Plane測定で観察される回折ピークは基板に垂直な結晶軸であり、In-Plane測定で観察される回折ピークは基板に平行な結晶軸となる。基板に対する配向の度合いは2θ/θの角度を(100)面に固定し、基板角度の傾きをスキャンすることによって測定することができる。また、本発明の構造体の被膜は、その結晶方向が面内方向にも配向していても構わない。

【0023】

アナターゼ型酸化チタンの結晶面のうち(100)面は安定で電子のトラップサイトが多数存在するため、本発明の酸化チタン微粒子は高度な光触媒活性を発現する。光触媒活性の指標として、例えば、被膜表面の水との接触角変化の測定を好適に使用することが出来る。本発明の酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化する。白色蛍光灯の光に含まれる紫外線は強度が低いため、通常の多結晶型酸化チタン薄膜の親水化反応は進行しにくいが、本発明の酸化チタン微粒子は高度の親水化活性を発現する。前記紫外線強度は、例えば、トプコン社製の紫外線強度計(UVR−2)等を用いて測定することができる。また、水との接触角の測定は、例えば、協和界面科学社製の接触角測定機(CA−X150)等の装置を好適に使用することが出来る。

【0024】

本発明の構造体の被膜に含まれる四角柱状の酸化チタン微粒子は、側面が基材に密着するため、球状の粒子と比較して基板への接触面積が大きく付着力が強い。すなわち、角柱状の粒子が基材に対して配向し、付着力が強くなるため、耐久性の良好な皮膜を提供することが出来る。

【0025】

前記基材として、例えば、ガラス、セラミックス等の無機多結晶体や単結晶基板、金属などの導電性基板、プラスチック、フィルムやそれらの組み合わせ、ないし、それらの積層体などが利用できる。また、色素増感型太陽電池として使用する場合、インジウム−スズ酸化物(ITO)やフッ素ドープした酸化スズ(FTO)等をコートしたガラス基材を好適に使用する。

【0026】

本発明の構造体における被膜の厚さは20nm〜10μmであることが好ましい。特に透明性を必要とする用途の場合、前記皮膜の厚さを20nm〜500nmにすると高い透明性を発現し、外装や内装建材に応用した際、意匠性を損ねることが無い。

【0027】

本発明の光触媒微粒子を製造する方法として、出発原料としてチタン酸のナノチューブを用い、pH7以上の水溶液中で水熱反応させることによって好適に製造することができる。前記出発原料は、例えば、酸化チタン粒子を水酸化ナトリウム水溶液中において、水熱処理することによって得られる。前記出発原料はチタン酸のシートがスクロールした構造のナノチューブからなり、シートの層間にプロトンやナトリウムイオンが含まれていても構わない。本発明の製造方法の好ましい態様においては、前記出発原料をpH7以上の水溶液中で水熱処理することで、四角柱状のアナターゼ型酸化チタン粒子を得ることができる。また、水熱反応温度が150℃以上であると、高度に結晶化した微粒子を得ることができる。

【0028】

また、本発明の微粒子の製造方法に係る更に好ましい態様においては、前記水熱反応における溶媒としてアミン水溶液を用いる。アミン水溶液を用いることで、酸化チタン微粒子のより高い結晶性を発現し、その後の溶媒への分散性も高い。具体的なアミンの種類としては、たとえば、アンモニア、メチルアミン、エチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、n−ペンチルアミン、n−ヘキシルアミン等のアルキルアミンやそのハロゲン酸塩、またはエチレンジアミン、プロパンジアミンなどのジアミン類からなる郡から選択される少なくとも一種を好適に使用することができる。また、本発明の更に好ましい態様においては、前記アミン水溶液として、4級アンモニウム水酸化物の水溶液を好適に使用することができる。4級アンモニウム水酸化物は解離定数が高いため、本発明の酸化チタン微粒子の結晶化を促進することができる。また、また前記4級アンモニウム水酸化物は酸化チタン微粒子の表面に結合し、酸性の溶媒に分散した後でも高度な分散性を発現させることができる。前記4級アンモニウム水酸化物として、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウムなどの四級アンモニウム水酸化物のうち、少なくとも一種を使用することができる。前記4級アンモニウム水酸化物を含む水溶液のpHとしては7以上であることが好ましく、更に好ましい態様として、pHが11以上である。

【0029】

前記本発明の酸化チタン微粒子を製造するための水熱反応において、出発原料となるチタン酸のナノチューブの量は、水熱反応溶媒に対して固形分濃度で1.8%以下であることが好ましい。例えば、水熱反応の溶媒が50mLの場合、出発原料となるチタン酸のナノチューブの量は0.9g以下であることが好ましい。より好ましくは、出発原料となるチタン酸のナノチューブの量は、水熱反応溶媒に対して固形分濃度で1.0%以下である。出発原料の量が多いと、副生成物としてブルッカイト型酸化チタン粒子が得られる。副生成物を少なくするための、より好ましい出発原料の量は、水熱反応溶媒に対して固形分濃度で0.7%以下である

【0030】

本発明の酸化チタン微粒子に可視光での活性を付与するため、窒素ないし硫黄をドープする方法として、例えば、本発明の酸化チタン微粒子をアンモニア、炭化水素、硫化水素等の還元性ガス中で熱処理することで製造することができる。また、別の方法として、本発明の酸化チタンを製造する水熱反応工程で、溶媒中に窒素や硫黄のドープ源となる物質を共存させても構わない。例えば、窒素のドープ源としては、アンモニア、メチルアミン、エチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、n−ペンチルアミン、n−ヘキシルアミン等のアルキルアミンやそのハロゲン酸塩、またはエチレンジアミン、プロパンジアミンなどのジアミン類からなる郡から選択される少なくとも一種を好適に使用することができる。また、より好ましくは、ヘキサメチレンテトラミン等の物質も好適に使用することができる。一方、硫黄のドープ源としては、チオ尿素やアルキルチオール類が好適に使用することができる。本発明の酸化チタン微粒子に窒素と硫黄を同時にドープする場合、前記窒素のドープ源と硫黄のドープ源を水熱反応の溶媒中に共存させることで製造することができる。

【0031】

本発明の分散液を製造する方法として、例えば、前記酸化チタン微粒子を酸性水溶液に分散させる方法、もしくは、前記酸化チタン微粒子をアルカリ性の水溶液に分散させる方法が挙げられる。前述したように、酸化チタンの表面の等電点でのpHは6程度であるので、分散性を高めるため、前記分散液の溶媒のpHは4以下ないし8以上であることが好ましい。更に分散性を高めるため、分散液を攪拌、ないし、超音波処理をしてもかまわない。

【0032】

本発明に係る構造体の製造方法として、前記分散液を基板に塗布する工程を含む方法で製造することができる。塗布方法としては、スピンコート法、ローラ法、ディップ法、スプレー法、エアーナイフ法、ブレード法等を用いることができる。また、前記分散液と、カチオン性ポリマーを含む溶液に対し、基材を交互に浸漬することによって製造する方法も用いることができる。本発明の構造体の被膜において、その結晶方向を面内方向にも配向させるためには、LB法を好適に用いることができる。また、発明の構造体の被膜において、その結晶方向を面内方向にも配向させるため、あらかじめ基板に液晶分子などのポリマーを塗布する方法も好適に用いることができる。

【0033】

本発明の構造体に含まれる酸化チタン微粒子の結晶性を高めたり、緻密性を上げるため、被膜を形成させた後に熱処理をしても構わない。熱処理温度としては、50℃〜600℃が好適である。

【0034】

本発明の酸化チタン微粒子ないし構造体は高度な光触媒活性を有し、光触媒性材料として応用することができる。鏡、レンズ、板ガラスその他の基材の表面に本発明の酸化チタン微粒子を含む被膜を形成させることで表面を高度に親水化することができ、基材の曇りや水滴形成を防止する防曇効果を発揮することができる。本発明の光触媒性材料は、表面に付着した有機物を分解する効果により、表面が汚れるのを防止し、または表面を自己浄化(セルフクリーニング)し、若しくは容易に清掃する技術にも適用できる。本発明の光触媒媒性材料のセルフクリーニング効果により、メンテナンスコストを低減させたり、商品寿命を長期化することができる。本発明の光触媒性材料を励起するための光源として、例えば、ブラックライト、殺菌ランプ、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、水銀−キセノンランプ、ハロゲンランプ、メタルハライドランプ、LED(白色、青、緑、赤)、レーザー光、太陽光等が好適に使用できる。本発明の光触媒性材料は、特に、白色蛍光灯等の室内照明の照射でも高度に親水化するため、トイレ、バス、キッチンといった屋内への用途展開が可能である。本発明の光触媒材料が適用できる具体的な物品としては、自動車、鉄道車両、航空機、船舶、潜水艇、雪上車、ロープウェイのゴンドラ、遊園地のゴンドラ、宇宙船、のような乗り物の窓に用いられるガラス;眼鏡レンズ、光学レンズ、写真機レンズ、内視鏡レンズ、照明用レンズ、半導体製造用レンズのようなレンズ;浴室または洗面所用鏡、車両用バックミラー、歯科用歯鏡、道路鏡のような鏡;

防護用またはスポーツ用ゴーグルまたはマスク、潜水用マスク、ヘルメットのシールド;冷凍食品陳列ケースのガラス;計測機器のカバーガラス、およびそれらの物品に貼付可能なフィルムなどが好適に利用できる。また、板ガラス、壁材、壁紙、タイル、屋根材等の建築材料を適用した場合、部材の自己浄化機能を発現することができる。

【0035】

また、本発明の光触媒材料は大気浄化や水質浄化に使用することができる。例えば、本発明の光触媒材料を水質浄化として応用する場合、本発明の酸化チタン微粒子を水中に投入したり、本発明の光触媒粒子が固定化された担体を水中に投入して水中の汚染物質を吸着、分解することができる。前記担体としては、ガラス、セラミックス、金属等の基材や、多孔質の発泡体、ハニカム、ガラスやセラミックスの不織布、ガラス繊維、ガラスやシリカゲルなどのビーズ状物質等が好適に使用できる。また、本発明の分散液を水中に投入しても構わない。前記水中に存在する光触媒性材料粒子に対し、光励起をともなう光照射をおこなって水を浄化する。本発明の光触媒性材料を光励起するための光源として、例えば、蛍光灯、ブラックライト、殺菌ランプ、白熱電球、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、水銀−キセノンランプ、ハロゲンランプ、メタルハライドランプ、LED(白色、青、緑、赤)、レーザー光、太陽光等が好適に使用できる。本発明の酸化チタン微粒子を懸濁させて使用する場合、水質を浄化した後に、遠心分離やろ過によって酸化チタン微粒子を回収しても構わない。また、磁石で回収するために本発明の光触媒性材料に磁性材料を固定化しても構わない。また、他の水質浄化の具体的方法として、多孔質やハニカム等のフィルター状物質に本発明の酸化チタン微粒子を固定化し、被処理水をこのフィルターに流通させて処理しても構わない。光触媒性材料に対し光照射をおこないながら被処理水を流通させても構わないし、被処理水を流通させた後に光触媒性材料に対して光照射をしても構わない。

【0036】

また、本発明の酸化チタン微粒子は高効率な色素増感太陽電池、透明導電材料、誘電体、液晶、メモリ素子、光学薄膜、バイオセンサ電極、防錆材料、紫外線遮蔽材料、化粧料等、広範な用途へ応用することが可能である。

【実施例】

【0037】

次に、本発明を実施例により具体的に説明するが、これらの実施例になんら制限されるものではない。

1.出発原料となるチタン酸のナノチューブの作製

酸化チタン粉末(Degussa社、P-25)1.0gを10M水酸化ナトリウム水溶液108gに投入し、10分間攪拌することにより白色懸濁液を得た。この白色懸濁液を容量100mlのフッ素樹脂製の耐圧反応容器に入れて密閉し、120℃で40時間保持した。反応終了後、室温まで自然放冷させ、白色沈殿物を含む溶液を回収した。洗浄工程として、この白色沈殿物を含む溶液から、上澄み液をまずスポイトにて除去した。残った白色沈殿物に0.1Mの硝酸水溶液を少量ずつ添加し、攪拌後、遠心分離によって上澄み液を除去した。前記硝酸水溶液の添加と遠心分離の工程を上澄み液のpHが7になるまで繰り返した。これらの中和操作の後、残った白色沈殿物を蒸留水で2回洗浄した。この沈殿物を乾燥して得られる白色粉末を走査型透過電子顕微鏡(日立製作所(株)、S-4800)で観察したところ、中空ファイバ(ナノチューブ)の集合体であり、各ファイバの中心部は直径3.5nmの中空構造になっていることを確認した。また、X線回折(XRD:リガク社製、Rint Ultima-X)で結晶構造を解析したところ、いずれもチタン酸構造であることがわかった。

【0038】

2.四角柱状のアナターゼ型酸化チタン微粒子、分散液、被膜の作製

上記で得られたチタン酸構造のナノチューブの沈殿物を用い、表1に示すような配合比で溶媒と混合、攪拌し、容量100mlのフッ素樹脂製の耐圧反応容器にて180℃で40時間保持した。反応終了後、室温まで自然放冷後、白色沈殿物を含む溶液に対し、遠心分離機をおこなうことにより、溶媒と沈殿物を分離し、溶媒を除去した。#1、#2試料については、白色沈殿物0.3gに0.1Mの硝酸水溶液を30mL加えて超音波処理をおこない、1wt%の分散液を得た。この分散液をスピンコート法によって基板にコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。基板は石英ガラス基板を用いた。

【0039】

【表1】

【0040】

3.比較例となるアナターゼ型多結晶薄膜の作製

石原産業社製のアナターゼ型酸化チタン粒子のコロイド溶液(STS-01)を純水で濃度1wt%まで希釈し、石英ガラス基材にスピンコート法でコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。前記石原産業社製のコロイド溶液に含まれるアナターゼ型酸化チタン粒子は球状の粒子で、1次粒径が7nm、2次粒径が20〜30nmである。

【0041】

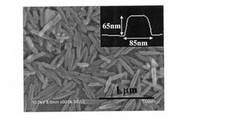

4.四角柱状のアナターゼ型酸化チタン微粒子の構造観察

#1試料を乾燥させた粉末を走査型電子顕微鏡(SEM:日立製作所(株)、S-4800)で観察した結果を図1に示す。この結果、四角柱状の粒子が観察できた。この粒子の集合体を粉末X線回折(XRD:リガク社製、Rint Ultima-X)で測定した結果を図2示すが、結晶としてはアナターゼ型の酸化チタンの相のみが観察された。前記#1試料の分散液をマイクログリッドに滴下したものを透過型電子顕微鏡(TEM:日立製作所(株)、H-9000NAR)で観察した結果を図3に示す。図3(a)が制限視野像、(b)が制限視野像の拡大図、(c)が電子線回折像である。制限視野像の拡大図の結果から結晶格子が確認され、単結晶粒子であることがわかった。また、電子線回折像から、電子線はアナターゼ型酸化チタンの(100)方向と平行で、四角柱状粒子の長軸方向がアナターゼ型酸化チタンの(001)方向に対応していることがわかった。図4に被膜の表面のSEM像、挿入図には原子間力顕微鏡(AFM:Digital Instruments社、Nanoscope 3a)を用いて測定した角柱状粒子の高さ方向のプロファイルを示す。AFMによる高さ方向のプロファイルは、長軸方向の中心部にて測定した。これらの結果から、#1試料は四角柱状であって、底面が基板に接触し、大きさが65nm×85nm×500nm(縦×横×長さ)であることが明らかになった。AFMの測定において、短針の曲率は10nmであるため、AFM測定で得られる横方向の長さは実態よりも若干大きな値を示すことになる。次に#1試料をスピンコート法で塗布して得られた構造体のX線回折(XRD:リガク社製、Rint Ultima-X)を測定した。Out-of-Plane測定、In-Plane測定の結果を図5に示す。この結果、Out-of-Planeでは(200)面のみ観測された一方、In-Plane測定では(200)方向と垂直な面のみが観測された。アナターゼ型酸化チタンは正方晶のため、In-Plane測定で観察された(200)方向の回折は、等価な(020)方向からの回折である。ちなみに(100)面は禁制則により回折としては現れない。これらの結果から、四角柱状粒子である#1試料の側面は(100)面であって、基板に(100)面が密着することによって、#1試料を含む被膜は基板に対して(100)方向に強く配向することがわかった。また、配向の度合いを調べるため前記のX線回折装置を用い、2θ/θを(200)面が回折する角度(48.2°)に固定し、基板の傾き角度依存性を調べた。結果を図6に示すが、基板の傾けることによって上に凸のプロファイルが得られ、被膜中の粒子の(100)面の分布はおよそ±10°以内であることがわかった。また、#2試料を塗布した被膜に関し、#1試料と同様にXRDのOut-of-Plane測定をした結果、基板に対して垂直に(100)方向が配向していることが明らかになった。また、#1試料#2試料を塗布した被膜を大気中で400℃×1時間の熱処理したサンプルについても、熱処理前後で大きな構造変化は認められず、熱処理前のサンプルと同様に高度な(100)面の配向が観察された。

#3試料の粉末を走査型電子顕微鏡(SEM:Philips社、XL-Series)で観察したところ、#1、#2試料と同様に角柱状のアナターゼ型酸化チタン粒子が観測された。一方、#5試料を走査型電子顕微鏡で観察した結果を図7に示したが、#5試料は角柱状ではなく板状の粒子が確認された。また、#5試料の粉末に対し、X線回折(XRD:リガク社製、Rint Ultima-X)で結晶構造を解析したところ、ブルッカイト型酸化チタンが存在した。#4試料は#1〜#3試料に見られた角柱状の酸化チタン粒子と#5試料に見られた板状の粒子の混合物であることがわかった。

【0042】

5.被膜の水との接触角測定

#1試料、#2試料をコーティングした被膜と、それぞれの被膜を大気中で400℃×1時間の熱処理したサンプルに対し、10Wの白色蛍光灯(東芝製)を用いて光照射した際の水との接触角を評価した。比較例となる多結晶のアナターゼ型TiO2薄膜も測定した。紫外線照度は紫外線照度計(トプコン製、UVR-2)による計測値で、50μW/cm2となるように設定した。水との接触角は、接触角測定機(協和界面科学社製、CA-X150)で測定した。

加熱処理しないサンプルの結果を図8、加熱処理したサンプルの結果を図9に示す。この結果、四角柱状アナターゼ型酸化チタンを含む被膜の方が高度に親水化し、白色蛍光灯の照射30分以内に、水との接触角が5°以下に高度に親水化した。

【0043】

6.窒素ないし硫黄がドープされた酸化チタン微粒子

実施例1.で得られたチタン酸構造のナノチューブの沈殿物を用い、表2に示す割合の溶液を調整し30分攪拌後、容量100mlのフッ素樹脂製の耐圧反応容器にて180℃で40時間保持した。反応終了後、室温まで自然放冷後、沈殿物を含む溶液に対し、遠心分離機をおこなうことにより、溶媒と沈殿物を分離し、溶媒を除去した。この沈殿物0.3gに0.1Mの硝酸水溶液を30mL加えて超音波処理をおこない、1wt%の分散液を得た。この分散液をスピンコート法によって基板にコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。基板は石英ガラス基板を用いた。また、遠心分離の工程をおこなった後に得られた沈殿物を乾燥し、粉末を得た。薄膜、粉末とも大気中で400℃×1時間の加熱処理をおこなったものも作製した。比較例は実施例3と同様に石原産業社製のアナターゼ型酸化チタン粒子のコロイド溶液(STS-01)を用いた。

【0044】

【表2】

#6〜#8試料の乾燥粉末を走査型電子顕微鏡(SEM:日立製作所(株)、S-4800)で観察した結果を図10に示したが、いずれも角柱状の粒子が観察できた。これらの粒子の短軸方向の長さは40〜100nm、長軸方向の長さは80〜200nmであった。これらの粒子の集合体を粉末X線回折(XRD:リガク社製、Rint Ultima-X)で測定した結果、アナターゼ型の酸化チタンの相のみが観察された。

#6、#8試料を乾燥させた粉末の拡散反射スペクトルを分光光度計(島津製作所、UV-2100)で測定した。この結果を図11に示したが、比較例は可視光の吸収が無く反射率が高いものの、#6、#8試料において可視光域に光吸収による反射率の低下が観測された。

一方、#6〜#8試料の薄膜化サンプルについて、成膜直後と成膜後に大気中で400℃、1時間の加熱処理したものの透過率を分光光度計(島津製作所、UV-2100)で測定した。図12のAに成膜直後で加熱処理しないもの、Bに加熱処理したものの結果を示したが、#6〜#8試料はいずれも可視光域の光吸収による透過率の低下が観測された。

次に、#6〜#8試料における窒素ないし硫黄のドープ量を調べるため、X線光電子分光装置(Physical Electronics社、Quantum 2000)を用いて窒素1s軌道、ないし、硫黄1s軌道を測定した。また、この結果を図13に示したが、#6試料には窒素と硫黄が、#7、#8試料には窒素がドープされていることが明らかになった。#6試料において硫黄1sのピークは2種類存在し、少なくとも2種類の状態でドープされていることが明らかになった。また、それぞれの試料の構成元素を、チタン、酸素、炭素、窒素、硫黄としたときの窒素ないし硫黄の元素割合を図の中に示す。この結果、#6試料には窒素が0.80%、硫黄が0.59%、#7試料には窒素が0.41%、#8試料には窒素が0.37%ドープされていることがあきらかとなった。

次に、#6〜#8試料をコーティングした被膜と、それぞれの被膜を大気中で400℃×1時間の熱処理したサンプルに対し、10Wの白色蛍光灯(東芝製)を用いて光照射した際の水との接触角を評価した。紫外線照度は紫外線照度計(トプコン製、UVR-2)による計測値で、50μW/cm2となるように設定した。水との接触角は、接触角測定機(協和界面科学社製、CA-X150)で測定した。加熱処理しないサンプルの結果を図14、加熱処理したサンプルの結果を図15に示す。この結果、#6〜#8試料はいずれも高度に親水化し、白色蛍光灯の照射20分以内に、水との接触角が5°以下に親水化した。

【産業上の利用可能性】

【0045】

本発明によれば、結晶性が高く、溶媒中に高度に分散可能なアナターゼ型酸化チタン微粒子を提供することができる。また、結晶方向が高度に配向したアナターゼ酸化チタン被膜からなる構造体を提供することができる。本発明の四角柱状の酸化チタン粒子は高度の結晶性をもつため、優れた光触媒材料、高効率な色素増感型太陽電池、透明導電材料、誘電体、液晶、メモリ素子、光学薄膜、バイオセンサ電極、防錆材料、紫外線遮蔽材料、化粧料等、広範な用途へ応用することが可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の酸化チタン微粒子のSEM像

【図2】本発明の酸化チタン微粒子集合体の粉末XRDパターン

【図3】本発明の酸化チタン微粒子のTEM像

【図4】本発明の酸化チタン被膜のSEM像とAFM測定による高さ方向のプロファイル

【図5】本発明の酸化チタン被膜のXRDパターン(Out-of-PlaneとIn-Plane測定)

【図6】本発明の酸化チタン被膜のXRD(Out-of-Plane)の基板角度依存性

【図7】板状の酸化チタン微粒子のSEM像

【図8】本発明の酸化チタン被膜(加熱処理無し)の表面の水との接触角変化

【図9】本発明の酸化チタン被膜(加熱処理有り)の表面の水との接触角変化

【図10】本発明の酸化チタン微粒子のSEM像

【図11】本発明の酸化チタン微粒子の拡散反射スペクトル

【図12】本発明の酸化チタン被膜の透過率

【図13】本発明の酸化チタン微粒子のX線光電子分光スペクトル

【図14】本発明の酸化チタン被膜(加熱処理無し)の表面の水との接触角変化

【図15】本発明の酸化チタン被膜(加熱処理有り)の表面の水との接触角変化

【技術分野】

【0001】

本発明は、アナターゼ型酸化チタン粒子、および、その粒子が溶媒に分散された分散液、ならびに、前記酸化チタン微粒子を含む被膜からなる構造体に関する。本発明のアナターゼ型酸化チタン微粒子は、特に、光触媒、色素増感型太陽電池などの分野において有用なものである。

【背景技術】

【0002】

酸化チタンは、その化学的安定性、無毒、豊富な地球資源から産業上の利用に適しており、顔料や化粧料等に広く用いられている。また、酸化チタンは特異な物理・化学特性から、光触媒、光電変換材料、磁気光学材料、透明導電材料等の各種分野から大きな注目を集めている。酸化チタンの結晶多形として、ルチル型とアナターゼ型が良く知られているが、アナターゼ型酸化チタンの方が、電子の還元力が高く移動度も高いため、光触媒や色素増感型の太陽電池の用途において広く用いられている。こうした酸化チタンの応用に際しては、高度な結晶性を有する微粒子の合成や簡便なプロセスによる薄膜化やコーティング化が必要不可欠となる。

【0003】

また、酸化チタンの微細構造は、電子・正孔の寿命や移動度に影響を及ぼす重要な要素であり、中でも酸化チタンのナノロッドやナノチューブといった異方性形状の粒子において、従来の粒子よりも高活性であることが報告されている。例えば、非特許文献1に示すように、酸化チタンのナノチューブにおいて、光触媒活性が従来の粒子に比較して優位である例が報告されている。

【0004】

また、異方性形状のアナターゼ型酸化チタンとして、例えば、特許文献1に示すように、基板に結晶核を塗布後、加熱処理によって角柱状の酸化チタンを成長させる方法が開示されている。この方法は加熱処理が必要のため、プラスチック基板に成膜することは困難である。

【0005】

また、異方性形状のアナターゼ型酸化チタン粒子として、例えば、非特許文献2に示すように、出発原料としてチタン酸構造のナノチューブを用い、ロッド状で長軸の長さが120nm、短軸の長さが20nmの粒子が報告されているが、その結晶軸や結晶面についての詳細な考察がなされておらず、また結晶成長が不完全で、高い光触媒活性は望めない。

【0006】

一方、性能を高めるため、粒子の結晶面の配向制御も重要となる。例えば、非特許文献3、4に示すように、アナターゼ型酸化チタンの結晶面のうち(100)面は安定で、活性点となる電子のトラップサイトが多数存在することが報告されている。

【0007】

【特許文献1】特開2002−370034

【非特許文献1】T. Tachikawa et al. J. Phys. Chem. B, 110, 14055 (2006).

【非特許文献2】J. N. Nian et al. J. Phys. Chem. B, 110, 4193 (2006)

【非特許文献3】M. Lazzeri et al. Physical Review B, 63, 155409 (2001)

【非特許文献4】T. Ohno et al. New J. Chem. 26, 1167 (2002)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、結晶性が高く、溶媒中に高度に分散可能なアナターゼ型酸化チタン微粒子を提供すること。および結晶方向が高度に配向したアナターゼ酸化チタンを含む被膜からなる構造体を提供することを目的とする。

【課題を解決するための手段】

【0009】

この出願によれば、以下の発明が提供される。

〈1〉長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmであることを特徴とする酸化チタン微粒子。

〈2〉前記酸化チタン微粒子が単結晶であることを特徴とする〈1〉に記載の酸化チタン微粒子。

〈3〉〈1〉又は〈2〉に記載の酸化チタン微粒子であって、前記酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化することを特徴とする酸化チタン微粒子。

〈4〉前記酸化チタン微粒子の結晶に、窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つのイオンがドープされていることを特徴とする〈1〉〜〈3〉のいずれかに記載の酸化チタン微粒子。

〈5〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子が溶媒に分散された分散液。

〈6〉前記分散液の溶媒に水を含み、前記溶媒のpHが4以下ないし8以上であることを特徴とする〈5〉に記載の分散液。

〈7〉固形分の濃度が10%以下であることを特徴とする〈5〉又は〈6〉に記載の分散液。

〈8〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子を含む被膜と基材からなる構造体であって、前記被膜の厚み方向が基材に対して(100)方向に配向していることを特徴とする構造体。

〈9〉前記被膜の厚さが20nm〜10μmであることを特徴とする〈8〉に記載の構造体。

〈10〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子を含むことを特徴とする光触媒性材料。

〈11〉〈8〉又は〈9〉に記載の構造体を含むことを特徴とする光触媒性材料。

〈12〉〈1〉〜〈4〉のいずれかに記載の酸化チタン微粒子の製造方法であって、出発原料がチタン酸のナノチューブであって、pH7以上の水溶液中で水熱反応させることを特徴とする酸化チタン微粒子の製造方法。

〈13〉前記チタン酸のナノチューブの量が溶媒に対して固形分濃度で1.8%以下であることを特徴とする〈12〉に記載の酸化チタン微粒子の製造方法。

〈14〉前記水熱反応の温度が150℃以上であることを特徴とする〈12〉又は〈13〉に記載の酸化チタン粒子の製造方法。

〈15〉前記水熱反応における溶媒がアミン水溶液を含むことを特徴とする〈12〉〜〈14〉のいずれかに記載の酸化チタン粒子の製造方法。

〈16〉〈4〉に記載の酸化チタン微粒子の製造方法であって、水熱反応溶液に窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つの元素を含む物質を含むことを特徴とする酸化チタン微粒子の製造方法。

〈17〉〈16〉に記載の光触媒粒子の製造方法であって、水熱反応溶液に含まれる物質が、ヘキサメチレンテトラミン又はチオ尿素の少なくともいずれか一種を含むことを特徴とする酸化チタン微粒子の製造方法。

〈18〉〈8〉又は〈9〉に記載の構造体を製造する方法であって、〈5〉〜〈7〉のいずれかに記載の分散液を基板に塗布する工程を含むことを特徴とする構造体の製造方法。

【発明の効果】

【0010】

本発明の酸化チタン粒子は高度の結晶性をもつため、優れた光触媒材料、高効率な色素増感型太陽電池等の電極等のデバイスとして応用することができる。

【発明を実施するための最良の形態】

【0011】

本発明の酸化チタン微粒子は四角柱状のアナターゼ型であって、長軸方向の結晶軸が(001)方向、側面が(100)面である。側面の(100)面は表面エネルギーが低く、熱力学的に安定で、化学的な安定性が高い。また、電子のトラップサイトとして働くため、高度な光触媒活性が発現する。本発明の四角柱状の酸化チタン微粒子は、側面が(100)面で構成されるため、安定で活性が高い。アナターゼ型は正方晶のため、(100)面、(010)面、(−100)面、(0−10)面はいずれも等価である。すなわち、本発明の四角柱状の酸化チタン微粒子の側面は全て、(100)面に等価な面で構成されている。本発明の酸化チタン微粒子の側面は(100)面に等価な面で構成されていればよく、完全に一致していても、完全に一致していなくても構わない。本発明の酸化チタン微粒子の側面が(100)面に完全に一致していない場合、(100)面に等価な面の割合が他の面よりも多く存在すればよい。

【0012】

本発明に関わる四角柱状の酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmである。これよりもサイズが大きいと表面積が小さくなり、光触媒などに応用した際の反応活性点が少なくなり、これよりもサイズが小さいと結晶性が悪くなる。本発明の酸化チタン微粒子の更に好ましい態様においては、短軸における縦および横方向の長さは50nm〜85nm、長軸方向の長さは120〜500nmである。この範囲にすると高度な結晶性や溶媒への分散性が発現する。より高度な結晶性を持たせるためには、長軸方向の長さは150〜500nmであることが好ましい。本発明の四角柱状の酸化チタン微粒子は両端が先鋭化していても構わない。本発明の酸化チタン微粒子の形状測定は走査型電子顕微鏡(SEM)や原子間力顕微鏡(AFM)を用いて測定することができる。また、結晶方向の測定は透過型電子顕微鏡の格子像や電子線回折像より測定することができる。

【0013】

本発明の酸化チタン微粒子の中には粒界が存在していてもかまわないが、より好ましくは単結晶である。単結晶にすることで、キャリアの散乱を抑制したり、電子正孔対の再結合サイトを低減することができる。

【0014】

本発明に係る酸化チタン微粒子を光触媒等の電荷移動媒体として使用する場合、電荷分離を促進させるため、前記酸化チタン微粒子にPt, Pd, Ag, Cu, Au, Ni, Ru, Pbからなる郡から選択される少なくとも一つの金属を担持してもよい。前記金属を担持することによって光励起した電子正孔対が効率的に分離し、光電流が増大する。また、特にAgやCuを担持した場合、抗菌性や防藻性も発揮する。

【0015】

本発明に係る酸化チタン微粒子を可視光照射下での触媒反応活性を持たせるため、窒素、リン、硫黄、炭素、ホウ素、フッ素からなる群より選択される少なくとも一つのアニオンをドープしても構わない。また、可視光を吸収することのできる白金錯体や硫化カドミウム、色素を複合しても構わない。

特に好ましい態様においては、本発明の酸化チタン微粒子に窒素ないし硫黄のいずれか一項、または両方をドープする。窒素ないし硫黄等のアニオンを導入することによる可視化は、たとえば、非特許文献(R. Asahi et al. Science, 293, 269 (2001))に開示され、その可視光応答性の発現機構は定かではないが、次のように予想される。

酸素よりも共有結合性の高い窒素や硫黄等のアニオンを導入した場合、価電子帯を形成する酸素の2p軌道よりも卑なポテンシャルに窒素ないし硫黄等のアニオンで形成される準位が出現する。この準位は酸化チタンの禁制帯(バンドギャップ)の中にあっても良いし、酸化チタンの酸素の2p軌道と混成しても構わない。このように窒素ないし硫黄、または両方を導入することによって新たに出現する準位により、可視光の吸収が可能となる。

【0016】

ただし、前記理論はあくまで予想であって、本発明はこの理論に限定されるものではない。窒素ないし硫黄を導入するサイトは、酸化チタン結晶の酸素位置に置換、格子間に割り込み、粒界部のうちいずれか一項で構わない。窒素、ないし硫黄以外のアニオンである炭素、ホウ素、フッ素、リンについても酸化チタンにドープすることで同様の効果が期待できる。

アニオンのドープ量やその状態はX線光電子分光法(XPS)によって測定することができる。本発明の酸化チタン微粒子への窒素ないし硫黄のドープ量は、好ましくはX線光電子分光法で測定した値で10%以下である。より好ましくは、前記ドープ量は1%以下である。ドープ量が多いと結晶が歪み、格子欠陥が生成して光触媒反応を阻害する。

一方、本発明の酸化チタン微粒子に窒素ないし硫黄等のアニオンをドープすると着色するので、粉末体であれば拡散反射法を用いた分光光度計で反射率を測定することができる。薄膜体であれば、分光光度計により透過率を測定することで可視光での光吸収を調べることができる。

【0017】

前記四角柱状の酸化チタン微粒子は水や有機溶媒へ分散させ、分散液を得ることが可能である。分散液をコーティング施工する際の人体への悪影響を低減するため、前記分散液の溶媒は水であることが好ましい。酸化チタンの表面の等電点でのpHは6程度であるので、分散性を高めるため、前記分散液の溶媒のpHは4以下ないし8以上であることが好ましい。分散液中には水酸化ナトリウム、水酸化カリウム、アンモニア、アミン類などのアルカリ成分や、硝酸、塩酸、硫酸、過塩素酸、フッ酸、臭素酸、沃素酸、亜硝酸、酢酸、蓚酸、リンゴ酸、硝酸、塩酸、硫酸などの酸成分が含まれていても構わない。高度な分散性を得るためのより具体的な態様として、溶媒として硝酸、塩酸が用いられ、酸濃度は0.01M以上、より好ましくは0.1M以上である。

【0018】

本発明の分散剤の好ましい固形分濃度の範囲は10%以下である。この範囲であれば、分散性が高く、沈殿を生じることなく、室温で長期間安定である。

【0019】

本発明の酸化チタン微粒子の分散性を高めるために、粒子の表面に、更に、アルミニウム、ケイ素、チタニウム、ジルコニウム、スズ、アンチモン、亜鉛からなる群より選択される少なくとも一種の水酸化物、ないし、酸化物が被覆されていても良い。また、カルボン酸、アミン、ポリオール、シロキサン、シランカップリング剤等の有機物の少なくとも一種が修飾されていても構わない。更に、リンゴ酸ジイソステアリル、イソノナン酸イソトリデシル、ステアリン酸、トリイソステアリン酸トリメチロールプロパン等の有機物で表面処理しても構わない。表面修飾物は物理的に接触していても化学的に結合していても構わない。また、鉄などの遷移金属をドーピングしても構わない。

【0020】

本発明の分散剤、ないし、コーティング剤には更にバインダー成分が含まれていてもよい。バインダー成分を加えることで、塗膜の強度や基材との密着性を向上させることができる。バインダーとして、例えば、シロキサン結合を有する物質を好適に使用することができる。シロキサン結合は化学的な安定性や耐候性も高い。前記シロキサン結合を有する物質としては水ガラス等のアルカリシリケート、コロイダルシリカ、アルミノシリケート化合物を使用することもできる。アルミノシリケート化合物はシリケート化合物のSiの一部をAlで置換した化合物であって、更に電荷を補償するためにH+やLi+、Na+、K+、Rb+、Cs+、Fr+などのアルカリ金属イオンやBe2+、Mg2+、Ca2+、Sr2+、Ba2+、Ra2+などのアルカリ土類金属イオンが含有されていてもよい。前記シリケート結合を有する化合物のSiの一部をAlで置換した物や、ゼオライトなどを使用することができる。また、前記シロキサン結合を有する物質として、更に好ましい態様において、シリコーンエマルジョンを用いることができる。シリコーンエマルジョンとしては、メチルトリクロルシラン、メチルトリブロムシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリt−ブトキシシラン;エチルトリクロルシラン、エチルトリブロムシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリt−ブトキシシラン;n−プロピルトリクロルシラン、n−プロピルトリブロムシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、n−プロピルトリイソプロポキシシラン、n−プロピルトリt−ブトキシシラン;n−ヘキシルトリクロルシラン、n−ヘキシルトリブロムシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、n−ヘキシルトリイソプロポキシシラン、n−ヘキシルトリt−ブトキシシラン;n−デシルトリクロルシラン、n−デシルトリブロムシラン、n−デシルトリメトキシシラン、n−デシルトリエトキシシラン、n−デシルトリイソプロポキシシラン、n−デシルトリt−ブトキシシラン;n−オクタデシルトリクロルシラン、n−オクタデシルトリブロムシラン、n−オクタデシルトリメトキシシラン、n−オクタデシルトリエトキシシラン、n−オクタデシルトリイソプロポキシシラン、n−オクタデシルトリt−ブトキシシラン;フェニルトリクロルシラン、フェニルトリブロムシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、フェニルトリイソプロポキシシラン、フェニルトリt−ブトキシシラン;テトラクロルシラン、テトラブロムシラン、テトラメトキシシラン、テトラエトキシシラン、テトラブトキシシラン、ジメトキシジエトキシシラン;ジメチルジクロルシラン、ジメチルジブロムシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン;ジフェニルジクロルシラン、ジフェニルジブロムシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン;フェニルメチルジクロルシラン、フェニルメチルジブロムシラン、フェニルメチルジメトキシシラン、フェニルメチルジエトキシシラン;トリクロルヒドロシラン、トリブロムヒドロシラン、トリメトキシヒドロシラン、トリエトキシヒドロシラン、トリイソプロポキシヒドロシラン、トリt−ブトキシヒドロシラン;ビニルトリクロルシラン、ビニルトリブロムシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリイソプロポキシシラン、ビニルトリt−ブトキシシラン;トリフルオロプロピルトリクロルシラン、トリフルオロプロピルトリブロムシラン、トリフルオロプロピルトリメトキシシラン、トリフルオロプロピルトリエトキシシラン、トリフルオロプロピルトリイソプロポキシシラン、トリフルオロプロピルトリt−ブトキシシラン;γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリイソプロポキシシラン、γ−グリシドキシプロピルトリt−ブトキシシラン;γ−メタアクリロキシプロピルメチルジメトキシシラン、γ−メタアクリロキシプロピルメチルジエトキシシラン、γ−メタアクリロキシプロピルトリメトキシシラン、γ−メタアクリロキシプロピルトリエトキシシラン、γ−メタアクリロキシプロピルトリイソプロポキシシラン、γ−メタアクリロキシプロピルトリt−ブトキシシラン;γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリイソプロポキシシラン、γ−アミノプロピルトリt−ブトキシシラン;γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルメチルジエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、γ−メルカプトプロピルトリイソプロポキシシラン、γ−メルカプトプロピルトリt−ブトキシシラン;β−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、β−(3、4−エポキシシクロヘキシル)エチルトリエトキシシランの部分加水分解物、脱水宿重合物を好適に使用することができる。

【0021】

バインダー成分として、フッ素樹脂エマルジョンを使用することもできる。フッ素樹脂を含む塗膜は化学的安定性が高く、また、耐候性も高く、柔軟性にも優れている。フッ素樹脂エマルジョンとしては、例えばポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレンコポリマー、エチレン−テトラフルオロエチレンコポリマー、エチレン−クロロトリフルオロエチレンコポリマー、テトラフルオロエチレン−パーフルオロアルキルビニルエーテルコポリマー、パーフルオロシクロポリマー、ビニルエーテル−フルオロオレフィンコポリマー、ビニルエステル−フルオロオレフィンコポリマー、テトラフルオロエチレン−ビニルエーテルコポリマー、クロロトリフルオロエチレン−ビニルエーテルコポリマー、テトラフルオロエチレンウレタン架橋体、テトラフルオロエチレンエポキシ架橋体、テトラフルオロエチレンアクリル架橋体、テトラフルオロエチレンメラミン架橋体等フルオロ基を含有するポリマーのエマルジョン等から選択される少なくとも一つが好適に利用できる。

【0022】

前記分散液を基材に塗布することによって容易に被膜を形成することができる。本発明の酸化チタン微粒子は四角柱状であるため、(100)面をもつ側面が基板に接触し、結果として得られる被膜は基板に対して(100)方向に配向する。本発明における「(100)方向に配向している」とは、(100)方向が基板と必ずしも垂直でなくても構わない。結晶方向がランダムな多結晶と比較して、一定の方向性を有していれば良い。本発明の好ましい態様として、基板に対する配向の度合いは±10°以内である。基板に対する配向の度合いを±10°以内に納めるため、塗布工程で使用する分散液の好ましい固形分濃度は10%以下であり、より好ましくは1%以下である。薄膜の配向性はX線回折のOut-of-PlaneないしIn-Plane測定によって測定することができる。Out-of-Plane測定で観察される回折ピークは基板に垂直な結晶軸であり、In-Plane測定で観察される回折ピークは基板に平行な結晶軸となる。基板に対する配向の度合いは2θ/θの角度を(100)面に固定し、基板角度の傾きをスキャンすることによって測定することができる。また、本発明の構造体の被膜は、その結晶方向が面内方向にも配向していても構わない。

【0023】

アナターゼ型酸化チタンの結晶面のうち(100)面は安定で電子のトラップサイトが多数存在するため、本発明の酸化チタン微粒子は高度な光触媒活性を発現する。光触媒活性の指標として、例えば、被膜表面の水との接触角変化の測定を好適に使用することが出来る。本発明の酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化する。白色蛍光灯の光に含まれる紫外線は強度が低いため、通常の多結晶型酸化チタン薄膜の親水化反応は進行しにくいが、本発明の酸化チタン微粒子は高度の親水化活性を発現する。前記紫外線強度は、例えば、トプコン社製の紫外線強度計(UVR−2)等を用いて測定することができる。また、水との接触角の測定は、例えば、協和界面科学社製の接触角測定機(CA−X150)等の装置を好適に使用することが出来る。

【0024】

本発明の構造体の被膜に含まれる四角柱状の酸化チタン微粒子は、側面が基材に密着するため、球状の粒子と比較して基板への接触面積が大きく付着力が強い。すなわち、角柱状の粒子が基材に対して配向し、付着力が強くなるため、耐久性の良好な皮膜を提供することが出来る。

【0025】

前記基材として、例えば、ガラス、セラミックス等の無機多結晶体や単結晶基板、金属などの導電性基板、プラスチック、フィルムやそれらの組み合わせ、ないし、それらの積層体などが利用できる。また、色素増感型太陽電池として使用する場合、インジウム−スズ酸化物(ITO)やフッ素ドープした酸化スズ(FTO)等をコートしたガラス基材を好適に使用する。

【0026】

本発明の構造体における被膜の厚さは20nm〜10μmであることが好ましい。特に透明性を必要とする用途の場合、前記皮膜の厚さを20nm〜500nmにすると高い透明性を発現し、外装や内装建材に応用した際、意匠性を損ねることが無い。

【0027】

本発明の光触媒微粒子を製造する方法として、出発原料としてチタン酸のナノチューブを用い、pH7以上の水溶液中で水熱反応させることによって好適に製造することができる。前記出発原料は、例えば、酸化チタン粒子を水酸化ナトリウム水溶液中において、水熱処理することによって得られる。前記出発原料はチタン酸のシートがスクロールした構造のナノチューブからなり、シートの層間にプロトンやナトリウムイオンが含まれていても構わない。本発明の製造方法の好ましい態様においては、前記出発原料をpH7以上の水溶液中で水熱処理することで、四角柱状のアナターゼ型酸化チタン粒子を得ることができる。また、水熱反応温度が150℃以上であると、高度に結晶化した微粒子を得ることができる。

【0028】

また、本発明の微粒子の製造方法に係る更に好ましい態様においては、前記水熱反応における溶媒としてアミン水溶液を用いる。アミン水溶液を用いることで、酸化チタン微粒子のより高い結晶性を発現し、その後の溶媒への分散性も高い。具体的なアミンの種類としては、たとえば、アンモニア、メチルアミン、エチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、n−ペンチルアミン、n−ヘキシルアミン等のアルキルアミンやそのハロゲン酸塩、またはエチレンジアミン、プロパンジアミンなどのジアミン類からなる郡から選択される少なくとも一種を好適に使用することができる。また、本発明の更に好ましい態様においては、前記アミン水溶液として、4級アンモニウム水酸化物の水溶液を好適に使用することができる。4級アンモニウム水酸化物は解離定数が高いため、本発明の酸化チタン微粒子の結晶化を促進することができる。また、また前記4級アンモニウム水酸化物は酸化チタン微粒子の表面に結合し、酸性の溶媒に分散した後でも高度な分散性を発現させることができる。前記4級アンモニウム水酸化物として、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウムなどの四級アンモニウム水酸化物のうち、少なくとも一種を使用することができる。前記4級アンモニウム水酸化物を含む水溶液のpHとしては7以上であることが好ましく、更に好ましい態様として、pHが11以上である。

【0029】

前記本発明の酸化チタン微粒子を製造するための水熱反応において、出発原料となるチタン酸のナノチューブの量は、水熱反応溶媒に対して固形分濃度で1.8%以下であることが好ましい。例えば、水熱反応の溶媒が50mLの場合、出発原料となるチタン酸のナノチューブの量は0.9g以下であることが好ましい。より好ましくは、出発原料となるチタン酸のナノチューブの量は、水熱反応溶媒に対して固形分濃度で1.0%以下である。出発原料の量が多いと、副生成物としてブルッカイト型酸化チタン粒子が得られる。副生成物を少なくするための、より好ましい出発原料の量は、水熱反応溶媒に対して固形分濃度で0.7%以下である

【0030】

本発明の酸化チタン微粒子に可視光での活性を付与するため、窒素ないし硫黄をドープする方法として、例えば、本発明の酸化チタン微粒子をアンモニア、炭化水素、硫化水素等の還元性ガス中で熱処理することで製造することができる。また、別の方法として、本発明の酸化チタンを製造する水熱反応工程で、溶媒中に窒素や硫黄のドープ源となる物質を共存させても構わない。例えば、窒素のドープ源としては、アンモニア、メチルアミン、エチルアミン、n−プロピルアミン、イソプロピルアミン、n−ブチルアミン、tert−ブチルアミン、n−ペンチルアミン、n−ヘキシルアミン等のアルキルアミンやそのハロゲン酸塩、またはエチレンジアミン、プロパンジアミンなどのジアミン類からなる郡から選択される少なくとも一種を好適に使用することができる。また、より好ましくは、ヘキサメチレンテトラミン等の物質も好適に使用することができる。一方、硫黄のドープ源としては、チオ尿素やアルキルチオール類が好適に使用することができる。本発明の酸化チタン微粒子に窒素と硫黄を同時にドープする場合、前記窒素のドープ源と硫黄のドープ源を水熱反応の溶媒中に共存させることで製造することができる。

【0031】

本発明の分散液を製造する方法として、例えば、前記酸化チタン微粒子を酸性水溶液に分散させる方法、もしくは、前記酸化チタン微粒子をアルカリ性の水溶液に分散させる方法が挙げられる。前述したように、酸化チタンの表面の等電点でのpHは6程度であるので、分散性を高めるため、前記分散液の溶媒のpHは4以下ないし8以上であることが好ましい。更に分散性を高めるため、分散液を攪拌、ないし、超音波処理をしてもかまわない。

【0032】

本発明に係る構造体の製造方法として、前記分散液を基板に塗布する工程を含む方法で製造することができる。塗布方法としては、スピンコート法、ローラ法、ディップ法、スプレー法、エアーナイフ法、ブレード法等を用いることができる。また、前記分散液と、カチオン性ポリマーを含む溶液に対し、基材を交互に浸漬することによって製造する方法も用いることができる。本発明の構造体の被膜において、その結晶方向を面内方向にも配向させるためには、LB法を好適に用いることができる。また、発明の構造体の被膜において、その結晶方向を面内方向にも配向させるため、あらかじめ基板に液晶分子などのポリマーを塗布する方法も好適に用いることができる。

【0033】

本発明の構造体に含まれる酸化チタン微粒子の結晶性を高めたり、緻密性を上げるため、被膜を形成させた後に熱処理をしても構わない。熱処理温度としては、50℃〜600℃が好適である。

【0034】

本発明の酸化チタン微粒子ないし構造体は高度な光触媒活性を有し、光触媒性材料として応用することができる。鏡、レンズ、板ガラスその他の基材の表面に本発明の酸化チタン微粒子を含む被膜を形成させることで表面を高度に親水化することができ、基材の曇りや水滴形成を防止する防曇効果を発揮することができる。本発明の光触媒性材料は、表面に付着した有機物を分解する効果により、表面が汚れるのを防止し、または表面を自己浄化(セルフクリーニング)し、若しくは容易に清掃する技術にも適用できる。本発明の光触媒媒性材料のセルフクリーニング効果により、メンテナンスコストを低減させたり、商品寿命を長期化することができる。本発明の光触媒性材料を励起するための光源として、例えば、ブラックライト、殺菌ランプ、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、水銀−キセノンランプ、ハロゲンランプ、メタルハライドランプ、LED(白色、青、緑、赤)、レーザー光、太陽光等が好適に使用できる。本発明の光触媒性材料は、特に、白色蛍光灯等の室内照明の照射でも高度に親水化するため、トイレ、バス、キッチンといった屋内への用途展開が可能である。本発明の光触媒材料が適用できる具体的な物品としては、自動車、鉄道車両、航空機、船舶、潜水艇、雪上車、ロープウェイのゴンドラ、遊園地のゴンドラ、宇宙船、のような乗り物の窓に用いられるガラス;眼鏡レンズ、光学レンズ、写真機レンズ、内視鏡レンズ、照明用レンズ、半導体製造用レンズのようなレンズ;浴室または洗面所用鏡、車両用バックミラー、歯科用歯鏡、道路鏡のような鏡;

防護用またはスポーツ用ゴーグルまたはマスク、潜水用マスク、ヘルメットのシールド;冷凍食品陳列ケースのガラス;計測機器のカバーガラス、およびそれらの物品に貼付可能なフィルムなどが好適に利用できる。また、板ガラス、壁材、壁紙、タイル、屋根材等の建築材料を適用した場合、部材の自己浄化機能を発現することができる。

【0035】

また、本発明の光触媒材料は大気浄化や水質浄化に使用することができる。例えば、本発明の光触媒材料を水質浄化として応用する場合、本発明の酸化チタン微粒子を水中に投入したり、本発明の光触媒粒子が固定化された担体を水中に投入して水中の汚染物質を吸着、分解することができる。前記担体としては、ガラス、セラミックス、金属等の基材や、多孔質の発泡体、ハニカム、ガラスやセラミックスの不織布、ガラス繊維、ガラスやシリカゲルなどのビーズ状物質等が好適に使用できる。また、本発明の分散液を水中に投入しても構わない。前記水中に存在する光触媒性材料粒子に対し、光励起をともなう光照射をおこなって水を浄化する。本発明の光触媒性材料を光励起するための光源として、例えば、蛍光灯、ブラックライト、殺菌ランプ、白熱電球、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、水銀−キセノンランプ、ハロゲンランプ、メタルハライドランプ、LED(白色、青、緑、赤)、レーザー光、太陽光等が好適に使用できる。本発明の酸化チタン微粒子を懸濁させて使用する場合、水質を浄化した後に、遠心分離やろ過によって酸化チタン微粒子を回収しても構わない。また、磁石で回収するために本発明の光触媒性材料に磁性材料を固定化しても構わない。また、他の水質浄化の具体的方法として、多孔質やハニカム等のフィルター状物質に本発明の酸化チタン微粒子を固定化し、被処理水をこのフィルターに流通させて処理しても構わない。光触媒性材料に対し光照射をおこないながら被処理水を流通させても構わないし、被処理水を流通させた後に光触媒性材料に対して光照射をしても構わない。

【0036】

また、本発明の酸化チタン微粒子は高効率な色素増感太陽電池、透明導電材料、誘電体、液晶、メモリ素子、光学薄膜、バイオセンサ電極、防錆材料、紫外線遮蔽材料、化粧料等、広範な用途へ応用することが可能である。

【実施例】

【0037】

次に、本発明を実施例により具体的に説明するが、これらの実施例になんら制限されるものではない。

1.出発原料となるチタン酸のナノチューブの作製

酸化チタン粉末(Degussa社、P-25)1.0gを10M水酸化ナトリウム水溶液108gに投入し、10分間攪拌することにより白色懸濁液を得た。この白色懸濁液を容量100mlのフッ素樹脂製の耐圧反応容器に入れて密閉し、120℃で40時間保持した。反応終了後、室温まで自然放冷させ、白色沈殿物を含む溶液を回収した。洗浄工程として、この白色沈殿物を含む溶液から、上澄み液をまずスポイトにて除去した。残った白色沈殿物に0.1Mの硝酸水溶液を少量ずつ添加し、攪拌後、遠心分離によって上澄み液を除去した。前記硝酸水溶液の添加と遠心分離の工程を上澄み液のpHが7になるまで繰り返した。これらの中和操作の後、残った白色沈殿物を蒸留水で2回洗浄した。この沈殿物を乾燥して得られる白色粉末を走査型透過電子顕微鏡(日立製作所(株)、S-4800)で観察したところ、中空ファイバ(ナノチューブ)の集合体であり、各ファイバの中心部は直径3.5nmの中空構造になっていることを確認した。また、X線回折(XRD:リガク社製、Rint Ultima-X)で結晶構造を解析したところ、いずれもチタン酸構造であることがわかった。

【0038】

2.四角柱状のアナターゼ型酸化チタン微粒子、分散液、被膜の作製

上記で得られたチタン酸構造のナノチューブの沈殿物を用い、表1に示すような配合比で溶媒と混合、攪拌し、容量100mlのフッ素樹脂製の耐圧反応容器にて180℃で40時間保持した。反応終了後、室温まで自然放冷後、白色沈殿物を含む溶液に対し、遠心分離機をおこなうことにより、溶媒と沈殿物を分離し、溶媒を除去した。#1、#2試料については、白色沈殿物0.3gに0.1Mの硝酸水溶液を30mL加えて超音波処理をおこない、1wt%の分散液を得た。この分散液をスピンコート法によって基板にコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。基板は石英ガラス基板を用いた。

【0039】

【表1】

【0040】

3.比較例となるアナターゼ型多結晶薄膜の作製

石原産業社製のアナターゼ型酸化チタン粒子のコロイド溶液(STS-01)を純水で濃度1wt%まで希釈し、石英ガラス基材にスピンコート法でコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。前記石原産業社製のコロイド溶液に含まれるアナターゼ型酸化チタン粒子は球状の粒子で、1次粒径が7nm、2次粒径が20〜30nmである。

【0041】

4.四角柱状のアナターゼ型酸化チタン微粒子の構造観察

#1試料を乾燥させた粉末を走査型電子顕微鏡(SEM:日立製作所(株)、S-4800)で観察した結果を図1に示す。この結果、四角柱状の粒子が観察できた。この粒子の集合体を粉末X線回折(XRD:リガク社製、Rint Ultima-X)で測定した結果を図2示すが、結晶としてはアナターゼ型の酸化チタンの相のみが観察された。前記#1試料の分散液をマイクログリッドに滴下したものを透過型電子顕微鏡(TEM:日立製作所(株)、H-9000NAR)で観察した結果を図3に示す。図3(a)が制限視野像、(b)が制限視野像の拡大図、(c)が電子線回折像である。制限視野像の拡大図の結果から結晶格子が確認され、単結晶粒子であることがわかった。また、電子線回折像から、電子線はアナターゼ型酸化チタンの(100)方向と平行で、四角柱状粒子の長軸方向がアナターゼ型酸化チタンの(001)方向に対応していることがわかった。図4に被膜の表面のSEM像、挿入図には原子間力顕微鏡(AFM:Digital Instruments社、Nanoscope 3a)を用いて測定した角柱状粒子の高さ方向のプロファイルを示す。AFMによる高さ方向のプロファイルは、長軸方向の中心部にて測定した。これらの結果から、#1試料は四角柱状であって、底面が基板に接触し、大きさが65nm×85nm×500nm(縦×横×長さ)であることが明らかになった。AFMの測定において、短針の曲率は10nmであるため、AFM測定で得られる横方向の長さは実態よりも若干大きな値を示すことになる。次に#1試料をスピンコート法で塗布して得られた構造体のX線回折(XRD:リガク社製、Rint Ultima-X)を測定した。Out-of-Plane測定、In-Plane測定の結果を図5に示す。この結果、Out-of-Planeでは(200)面のみ観測された一方、In-Plane測定では(200)方向と垂直な面のみが観測された。アナターゼ型酸化チタンは正方晶のため、In-Plane測定で観察された(200)方向の回折は、等価な(020)方向からの回折である。ちなみに(100)面は禁制則により回折としては現れない。これらの結果から、四角柱状粒子である#1試料の側面は(100)面であって、基板に(100)面が密着することによって、#1試料を含む被膜は基板に対して(100)方向に強く配向することがわかった。また、配向の度合いを調べるため前記のX線回折装置を用い、2θ/θを(200)面が回折する角度(48.2°)に固定し、基板の傾き角度依存性を調べた。結果を図6に示すが、基板の傾けることによって上に凸のプロファイルが得られ、被膜中の粒子の(100)面の分布はおよそ±10°以内であることがわかった。また、#2試料を塗布した被膜に関し、#1試料と同様にXRDのOut-of-Plane測定をした結果、基板に対して垂直に(100)方向が配向していることが明らかになった。また、#1試料#2試料を塗布した被膜を大気中で400℃×1時間の熱処理したサンプルについても、熱処理前後で大きな構造変化は認められず、熱処理前のサンプルと同様に高度な(100)面の配向が観察された。

#3試料の粉末を走査型電子顕微鏡(SEM:Philips社、XL-Series)で観察したところ、#1、#2試料と同様に角柱状のアナターゼ型酸化チタン粒子が観測された。一方、#5試料を走査型電子顕微鏡で観察した結果を図7に示したが、#5試料は角柱状ではなく板状の粒子が確認された。また、#5試料の粉末に対し、X線回折(XRD:リガク社製、Rint Ultima-X)で結晶構造を解析したところ、ブルッカイト型酸化チタンが存在した。#4試料は#1〜#3試料に見られた角柱状の酸化チタン粒子と#5試料に見られた板状の粒子の混合物であることがわかった。

【0042】

5.被膜の水との接触角測定

#1試料、#2試料をコーティングした被膜と、それぞれの被膜を大気中で400℃×1時間の熱処理したサンプルに対し、10Wの白色蛍光灯(東芝製)を用いて光照射した際の水との接触角を評価した。比較例となる多結晶のアナターゼ型TiO2薄膜も測定した。紫外線照度は紫外線照度計(トプコン製、UVR-2)による計測値で、50μW/cm2となるように設定した。水との接触角は、接触角測定機(協和界面科学社製、CA-X150)で測定した。

加熱処理しないサンプルの結果を図8、加熱処理したサンプルの結果を図9に示す。この結果、四角柱状アナターゼ型酸化チタンを含む被膜の方が高度に親水化し、白色蛍光灯の照射30分以内に、水との接触角が5°以下に高度に親水化した。

【0043】

6.窒素ないし硫黄がドープされた酸化チタン微粒子

実施例1.で得られたチタン酸構造のナノチューブの沈殿物を用い、表2に示す割合の溶液を調整し30分攪拌後、容量100mlのフッ素樹脂製の耐圧反応容器にて180℃で40時間保持した。反応終了後、室温まで自然放冷後、沈殿物を含む溶液に対し、遠心分離機をおこなうことにより、溶媒と沈殿物を分離し、溶媒を除去した。この沈殿物0.3gに0.1Mの硝酸水溶液を30mL加えて超音波処理をおこない、1wt%の分散液を得た。この分散液をスピンコート法によって基板にコーティングした。スピンコート法は回転速度2500rpmで20秒おこなった。基板は石英ガラス基板を用いた。また、遠心分離の工程をおこなった後に得られた沈殿物を乾燥し、粉末を得た。薄膜、粉末とも大気中で400℃×1時間の加熱処理をおこなったものも作製した。比較例は実施例3と同様に石原産業社製のアナターゼ型酸化チタン粒子のコロイド溶液(STS-01)を用いた。

【0044】

【表2】

#6〜#8試料の乾燥粉末を走査型電子顕微鏡(SEM:日立製作所(株)、S-4800)で観察した結果を図10に示したが、いずれも角柱状の粒子が観察できた。これらの粒子の短軸方向の長さは40〜100nm、長軸方向の長さは80〜200nmであった。これらの粒子の集合体を粉末X線回折(XRD:リガク社製、Rint Ultima-X)で測定した結果、アナターゼ型の酸化チタンの相のみが観察された。

#6、#8試料を乾燥させた粉末の拡散反射スペクトルを分光光度計(島津製作所、UV-2100)で測定した。この結果を図11に示したが、比較例は可視光の吸収が無く反射率が高いものの、#6、#8試料において可視光域に光吸収による反射率の低下が観測された。

一方、#6〜#8試料の薄膜化サンプルについて、成膜直後と成膜後に大気中で400℃、1時間の加熱処理したものの透過率を分光光度計(島津製作所、UV-2100)で測定した。図12のAに成膜直後で加熱処理しないもの、Bに加熱処理したものの結果を示したが、#6〜#8試料はいずれも可視光域の光吸収による透過率の低下が観測された。

次に、#6〜#8試料における窒素ないし硫黄のドープ量を調べるため、X線光電子分光装置(Physical Electronics社、Quantum 2000)を用いて窒素1s軌道、ないし、硫黄1s軌道を測定した。また、この結果を図13に示したが、#6試料には窒素と硫黄が、#7、#8試料には窒素がドープされていることが明らかになった。#6試料において硫黄1sのピークは2種類存在し、少なくとも2種類の状態でドープされていることが明らかになった。また、それぞれの試料の構成元素を、チタン、酸素、炭素、窒素、硫黄としたときの窒素ないし硫黄の元素割合を図の中に示す。この結果、#6試料には窒素が0.80%、硫黄が0.59%、#7試料には窒素が0.41%、#8試料には窒素が0.37%ドープされていることがあきらかとなった。

次に、#6〜#8試料をコーティングした被膜と、それぞれの被膜を大気中で400℃×1時間の熱処理したサンプルに対し、10Wの白色蛍光灯(東芝製)を用いて光照射した際の水との接触角を評価した。紫外線照度は紫外線照度計(トプコン製、UVR-2)による計測値で、50μW/cm2となるように設定した。水との接触角は、接触角測定機(協和界面科学社製、CA-X150)で測定した。加熱処理しないサンプルの結果を図14、加熱処理したサンプルの結果を図15に示す。この結果、#6〜#8試料はいずれも高度に親水化し、白色蛍光灯の照射20分以内に、水との接触角が5°以下に親水化した。

【産業上の利用可能性】

【0045】

本発明によれば、結晶性が高く、溶媒中に高度に分散可能なアナターゼ型酸化チタン微粒子を提供することができる。また、結晶方向が高度に配向したアナターゼ酸化チタン被膜からなる構造体を提供することができる。本発明の四角柱状の酸化チタン粒子は高度の結晶性をもつため、優れた光触媒材料、高効率な色素増感型太陽電池、透明導電材料、誘電体、液晶、メモリ素子、光学薄膜、バイオセンサ電極、防錆材料、紫外線遮蔽材料、化粧料等、広範な用途へ応用することが可能である。

【図面の簡単な説明】

【0046】

【図1】本発明の酸化チタン微粒子のSEM像

【図2】本発明の酸化チタン微粒子集合体の粉末XRDパターン

【図3】本発明の酸化チタン微粒子のTEM像

【図4】本発明の酸化チタン被膜のSEM像とAFM測定による高さ方向のプロファイル

【図5】本発明の酸化チタン被膜のXRDパターン(Out-of-PlaneとIn-Plane測定)

【図6】本発明の酸化チタン被膜のXRD(Out-of-Plane)の基板角度依存性

【図7】板状の酸化チタン微粒子のSEM像

【図8】本発明の酸化チタン被膜(加熱処理無し)の表面の水との接触角変化

【図9】本発明の酸化チタン被膜(加熱処理有り)の表面の水との接触角変化

【図10】本発明の酸化チタン微粒子のSEM像

【図11】本発明の酸化チタン微粒子の拡散反射スペクトル

【図12】本発明の酸化チタン被膜の透過率

【図13】本発明の酸化チタン微粒子のX線光電子分光スペクトル

【図14】本発明の酸化チタン被膜(加熱処理無し)の表面の水との接触角変化

【図15】本発明の酸化チタン被膜(加熱処理有り)の表面の水との接触角変化

【特許請求の範囲】

【請求項1】

長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmであることを特徴とする酸化チタン微粒子。

【請求項2】

前記酸化チタン微粒子が単結晶であることを特徴とする請求項1に記載の酸化チタン微粒子。

【請求項3】

請求項1又は2に記載の酸化チタン微粒子であって、前記酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化することを特徴とする酸化チタン微粒子。

【請求項4】

前記酸化チタン微粒子の結晶に、窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つのイオンがドープされていることを特徴とする請求項1〜3のいずれかに記載の酸化チタン微粒子。

【請求項5】

請求項1〜4のいずれかに記載の酸化チタン微粒子が溶媒に分散された分散液。

【請求項6】

前記分散液の溶媒に水を含み、前記溶媒のpHが4以下ないし8以上であることを特徴とする請求項5に記載の分散液。

【請求項7】

固形分の濃度が10%以下であることを特徴とする請求項5又は6に記載の分散液。

【請求項8】

請求項1〜4のいずれかに記載の酸化チタン微粒子を含む被膜と基材からなる構造体であって、前記被膜の厚み方向が基材に対して(100)方向に配向していることを特徴とする構造体。

【請求項9】

前記被膜の厚さが20nm〜10μmであることを特徴とする請求項8に記載の構造体。

【請求項10】

請求項1〜4のいずれかに記載の酸化チタン微粒子を含むことを特徴とする光触媒性材料。

【請求項11】

請求項8又は9に記載の構造体を含むことを特徴とする光触媒性材料。

【請求項12】

請求項1〜4のいずれかに記載の酸化チタン微粒子の製造方法であって、出発原料がチタン酸のナノチューブであって、pH7以上の水溶液中で水熱反応させることを特徴とする酸化チタン微粒子の製造方法。

【請求項13】

前記チタン酸のナノチューブの量が溶媒に対して固形分濃度で1.8%以下であることを特徴とする請求項12に記載の酸化チタン微粒子の製造方法。

【請求項14】

前記水熱反応の温度が150℃以上であることを特徴とする請求項12又は13に記載の酸化チタン粒子の製造方法。

【請求項15】

前記水熱反応における溶媒がアミン水溶液を含むことを特徴とする請求項12〜14のいずれかに記載の酸化チタン粒子の製造方法。

【請求項16】

請求項4に記載の酸化チタン微粒子の製造方法であって、水熱反応溶液に窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つの元素を含む物質を含むことを特徴とする酸化チタン微粒子の製造方法。

【請求項17】

請求項16に記載の光触媒粒子の製造方法であって、水熱反応溶液に含まれる物質が、ヘキサメチレンテトラミン又はチオ尿素の少なくともいずれか一種を含むことを特徴とする酸化チタン微粒子の製造方法。

【請求項18】

請求項8又は9に記載の構造体を製造する方法であって、請求項5〜7のいずれかに記載の分散液を基板に塗布する工程を含むことを特徴とする構造体の製造方法。

【請求項1】

長軸方向の結晶軸が(001)方向、側面が(100)面である四角柱状のアナターゼ型酸化チタン微粒子であって、前記四角柱状のアナターゼ型酸化チタン微粒子の短軸における縦および横方向の長さが20nm〜100nm、長軸方向の長さが50〜1000nmであることを特徴とする酸化チタン微粒子。

【請求項2】

前記酸化チタン微粒子が単結晶であることを特徴とする請求項1に記載の酸化チタン微粒子。

【請求項3】

請求項1又は2に記載の酸化チタン微粒子であって、前記酸化チタン微粒子を含む被膜の表面の水との接触角が紫外線強度50μW/cm2の白色蛍光灯の照射に応じて30分以内に5度以下まで親水化することを特徴とする酸化チタン微粒子。

【請求項4】

前記酸化チタン微粒子の結晶に、窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つのイオンがドープされていることを特徴とする請求項1〜3のいずれかに記載の酸化チタン微粒子。

【請求項5】

請求項1〜4のいずれかに記載の酸化チタン微粒子が溶媒に分散された分散液。

【請求項6】

前記分散液の溶媒に水を含み、前記溶媒のpHが4以下ないし8以上であることを特徴とする請求項5に記載の分散液。

【請求項7】

固形分の濃度が10%以下であることを特徴とする請求項5又は6に記載の分散液。

【請求項8】

請求項1〜4のいずれかに記載の酸化チタン微粒子を含む被膜と基材からなる構造体であって、前記被膜の厚み方向が基材に対して(100)方向に配向していることを特徴とする構造体。

【請求項9】

前記被膜の厚さが20nm〜10μmであることを特徴とする請求項8に記載の構造体。

【請求項10】

請求項1〜4のいずれかに記載の酸化チタン微粒子を含むことを特徴とする光触媒性材料。

【請求項11】

請求項8又は9に記載の構造体を含むことを特徴とする光触媒性材料。

【請求項12】

請求項1〜4のいずれかに記載の酸化チタン微粒子の製造方法であって、出発原料がチタン酸のナノチューブであって、pH7以上の水溶液中で水熱反応させることを特徴とする酸化チタン微粒子の製造方法。

【請求項13】

前記チタン酸のナノチューブの量が溶媒に対して固形分濃度で1.8%以下であることを特徴とする請求項12に記載の酸化チタン微粒子の製造方法。

【請求項14】

前記水熱反応の温度が150℃以上であることを特徴とする請求項12又は13に記載の酸化チタン粒子の製造方法。

【請求項15】

前記水熱反応における溶媒がアミン水溶液を含むことを特徴とする請求項12〜14のいずれかに記載の酸化チタン粒子の製造方法。

【請求項16】

請求項4に記載の酸化チタン微粒子の製造方法であって、水熱反応溶液に窒素、硫黄、炭素、リン、ホウ素及びフッ素からなる群より選択される少なくとも一つの元素を含む物質を含むことを特徴とする酸化チタン微粒子の製造方法。

【請求項17】

請求項16に記載の光触媒粒子の製造方法であって、水熱反応溶液に含まれる物質が、ヘキサメチレンテトラミン又はチオ尿素の少なくともいずれか一種を含むことを特徴とする酸化チタン微粒子の製造方法。

【請求項18】

請求項8又は9に記載の構造体を製造する方法であって、請求項5〜7のいずれかに記載の分散液を基板に塗布する工程を含むことを特徴とする構造体の製造方法。

【図2】

【図5】

【図6】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図1】

【図3】

【図4】

【図7】

【図10】

【図5】

【図6】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図1】

【図3】

【図4】

【図7】

【図10】

【公開番号】特開2008−201655(P2008−201655A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−55108(P2007−55108)

【出願日】平成19年3月6日(2007.3.6)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年3月6日(2007.3.6)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]