酸化ビスマス粉の製造方法

【課題】硝酸性窒素を副生しない、高純度な酸化ビスマス粉の製造方法を提供する。

【解決手段】下記工程を有する酸化ビスマス粉の製造方法:(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程、(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程、(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程、(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程。

【解決手段】下記工程を有する酸化ビスマス粉の製造方法:(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程、(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程、(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程、(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硝酸性窒素を副生しない酸化ビスマス粉の製造方法に関する。

【背景技術】

【0002】

酸化ビスマス粉は、例えばセラミックス半導体材料、電池材料、圧電材料等の各種電子部品の材料成分、或いは接触気相酸化に優れた活性・選択性を有する触媒成分として広く利用されている。

【0003】

従来、酸化ビスマス粉は金属ビスマスを硝酸で溶解した水溶液又はビスマスの硝酸塩を溶解した水溶液に、水酸化ナトリウム、アンモニア等のアルカリ溶液を加えることにより得られた沈殿を固液分離後、乾燥又は乾燥・焙焼することにより製造されている(例えば、特許文献1〜3)。

【0004】

上記従来の製造方法では、金属ビスマスの溶媒として硝酸を用いるため、沈殿物を固液分離する際に生じる濾液・洗浄液は比較的濃度の高い硝酸アルカリ水溶液であり、有害な硝酸性窒素の環境への排出が懸念されている(環境基本法「水質汚濁防止法」)。

【0005】

従って、硝酸性窒素を副生しない酸化ビスマス粉の製造方法が望まれている。

【特許文献1】特開平5−270831号公報

【特許文献2】特開平11−1322号公報

【特許文献3】特開2000−119023号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、硝酸性窒素を副生しない、高純度な酸化ビスマス粉の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は上記目的を達成すべく鋭意研究を重ねた結果、金属ビスマスの溶媒として、硝酸に代えて塩酸を用いる場合には上記目的を達成できることを見出し、本発明を完成するに至った。

【0008】

即ち、本発明は下記の酸化ビスマス粉の製造方法に関する。

1.下記工程を有する酸化ビスマス粉の製造方法:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【0009】

以下、本発明の酸化ビスマス粉の製造方法について説明する。

【0010】

本発明の酸化ビスマス粉の製造方法は、下記工程を有することを特徴とする:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【0011】

上記特徴を有する本発明の製造方法は、原料の金属ビスマスの溶媒として硝酸を使用しないため、有害な硝酸性窒素を含む排水を生じさせることなく酸化ビスマス粉を製造することができる。しかも、従来の硝酸ビスマスから製造される酸化ビスマス粉と同等又はそれ以上の高純度の酸化ビスマス粉を製造することができる。

【0012】

以下、各工程について分けて説明する。

【0013】

工程1

工程1は、金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る。

【0014】

金属ビスマスとしては限定されないが、表面積の大きい粉末又は薄片状のものが反応性の観点から好ましい。粉末又は薄片の粒径(大きさ)は限定されず、取扱い性や塩酸への溶解性を考慮して適宜設定する。このような金属ビスマスは市販品が使用できる。

【0015】

金属ビスマスはイオン化傾向が小さく塩酸には直接溶解しないので酸化剤を併用する。酸化剤としては、塩素ガス、次亜塩素酸等が挙げられるが、設備、価格等の観点から過酸化水素が好ましい。これらの塩酸及び酸化剤は、市販品をそのまま用いてもよいし、必要に応じて希釈して用いてもよい。

【0016】

塩酸の使用量はビスマス1モル当たり4モル以上が好ましく、5モル以上がより好ましく、上限は10モル程度である。この範囲に設定することにより安定なビスマス塩酸溶液が得られる。

【0017】

酸化剤の使用量はビスマス1モル当たり1モル以上が好ましく、1.5モル以上がより好ましく、上限は10モル程度である。酸化剤の使用量が少ないと黒色の未溶解物が残り、除去操作が必要になる上、コスト面でも不利である。

【0018】

ビスマス塩酸溶液のビスマス濃度は限定されないが、0.1〜3モル/Lの範囲で適宜設定することが好ましい。

【0019】

ビスマス塩酸溶液のpHは限定されないが、酸濃度領域が好ましい。ビスマス塩酸溶液の酸濃度は1モル/L以上が好ましい。

【0020】

ビスマス塩酸溶液を調製する際は、副生成物(次亜塩素酸)の発生を抑制するために液温を80℃以下に保持することが好ましく、50〜60℃がより好ましい。なお、50℃未満になると溶解速度が遅くなる。

【0021】

工程2

工程2は、前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る。

【0022】

アルカリAとしては、アルカリ金属の水酸化物が主成分であることが好ましい。例えば、水酸化ナトリウム(苛性ソーダ)、水酸化カリウム等が挙げられる。その他、アルカリAとしてアンモニアも使用できる。

【0023】

アルカリAを添加することにより、溶液のpHを好ましくはpH2以上、より好ましくはpH6〜8に調整する。中和によりオキシ塩化ビスマスを含む白色沈殿物が得られる。更にpHを高めに調整するとオキシ塩化ビスマスとビスマス化合物の微黄色複塩が得られる。本発明では、オキシ塩化ビスマスを含む白色沈殿物にオキシ塩化ビスマスとビスマス化合物の微黄色複塩が一部含まれていてもよい。

【0024】

中和により副生物としてアルカリ塩化物水溶液が生成する。アルカリ塩化物水溶液は、重力による沈降分離、濾過による分離後、水によるリパルプ洗浄を繰り返すことにより、80%以上、特に90%以上除去することが好ましい。この中和廃液は硝酸等を含まない点で無害であり、無害化処理等を経ることなく排出できる。

【0025】

工程3

工程3は、前記白色沈殿物の水性スラリーにアルカリBを添加してオキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る。

【0026】

アルカリBとしては、上記アルカリAと同様に、水酸化ナトリウム(苛性ソーダ)、水酸化カリウム等が使用できる。

【0027】

白色沈殿物の水性スラリー及びアルカリBを好ましくは80℃以上に加熱後、混合し、オキシ塩化ビスマスを含む白色沈殿物と反応させて酸化物(酸化ビスマス)を得る。この酸化物は酸化ビスマス結晶の黄色沈殿物である。

【0028】

反応時の温度は90℃以上でpHは12以上が好ましい。濃度・温度は高いほど、その量は多いほど反応に有利であるが、最初に費やしたビスマス塩酸溶液中の塩素量と等モルで使用すると過剰のアルカリが中和反応に再利用でき、酸・アルカリが過不足なく中和できてコスト的にも有利である。また、反応時の温度は90℃以上が好ましく、使用するアルカリも80℃以上が好ましい。なお、強アルカリであるため過剰な加温は安全上好ましくないが、70℃以下であると反応が完全に終結せず、生成物である酸化ビスマスの不純物塩素含有率が高くなる傾向がある。

【0029】

反応生成物である黄色酸化物(酸化ビスマス)とアルカリ塩化物水溶液は重力による沈降分離、或いは濾過による分離後、水によるリパルプ洗浄を繰り返し、アルカリ塩化物を99.9%以上除去することが好ましい。

【0030】

工程4

工程4は、前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る。

【0031】

精製により、表面に付着しているアルカリ塩化物を除去する。また、粉砕により乾燥品を所望の粒度に調整する。

【0032】

洗浄した酸化ビスマス結晶は遠心分離、或いはデカンターで脱水し、棚式箱型、或いは撹拌乾燥機等で水分含有率0.2%以下に乾燥する。又、酸化ビスマスの平均粒径は10μm以上であるが、ビーズミル、ハンマーミル或いはパルべライザ一等で粉砕・分級し、5μm以下にする。参考のため、本発明で得られた酸化ビスマス粉のX線回折パターン、SEM画像、レーザー回折散乱粒度分布及び不純物含有率の一例を図1〜5に示す。

【0033】

最終排水は中和反応時に発生する濾液・洗浄液で、pH6〜8のアルカリ塩化物水溶液であり、有害な硝酸性窒素を含まない。又、酸化物反応時に発生する濾液・洗浄液は、過剰のアルカリ水酸化物を含み、中和反応時に使用するリサイクル中和剤になる。

【0034】

反応生成物である酸化ビスマスと副生成物であるアルカリ塩化物の分離は、容易に沈降分離できる。水によるデカンテーション洗浄を繰返し、水溶性のアルカリ塩化物を除去する。洗浄は水量よりも回数を多く(例えば5〜10)行い、99.9%以上の除去率を確保することが好ましい。

【0035】

本発明の製造方法による最終排水は食塩等のアルカリ塩化物水溶液であり、有害な硝酸性窒素或いはアンモニア態窒素を含まない。

【発明の効果】

【0036】

本発明の製造方法は、原料の金属ビスマスの溶媒として硝酸を使用しないため、有害な硝酸性窒素を含む排水を生じさせることなく酸化ビスマス粉を製造することができる。しかも、従来の硝酸ビスマスから製造される酸化ビスマス粉と同等又はそれ以上の高純度の酸化ビスマス粉を製造することができる。

【発明を実施するための最良の形態】

【0037】

以下に実施例及び比較例を示して本発明を具体的に説明する。但し、本発明は実施例に限定されない。

【0038】

実施例1

薄片状ビスマス(110kg)を塩酸(工業用35質量%、230L)に入れ、撹拌しながら過酸化水素(工業用35質量%、70L)を加えて薄片状ビスマスを塩酸に溶解し、ビスマス塩酸溶液(Bi 360g/l×305L)を得た。

【0039】

ビスマス塩酸溶液を撹拌しながら苛性ソーダ(アルカリA、工業用48質量%、305L)を添加・中和(pH7.7)し、白色沈殿物(オキシ塩化ビスマス)を生成させた。更に撹拌しながら白色沈殿物を熟成させた後、水(300L×3回)でリパルプ洗浄・沈降を繰り返して塩化ナトリウムを含有する上澄み液(中和廃液)を除去した。中和廃液の組成は、ナトリウム100g/l、塩素160g/l、ビスマス5mg/l以下であり、pH7.7の中性で無害な排水であった。

【0040】

洗浄後の白色沈殿物を含むスラリー(分散媒は水)に苛性ソーダ(アルカリB、工業用48質量%、150L)を撹拌しながら加えた。水冷後、撹拌を止めて静置した。この操作により白色沈殿物(オキシ塩化ビスマス)は黄色沈殿物(酸化ビスマス結晶)に変化した。上澄み液を除去し、水(300L×7回)でリパルプ洗浄・沈降を繰り返した。

【0041】

黄色沈殿物(酸化ビスマス結晶)を吸引濾過し、200℃で20時間乾燥した。酸化ビスマス結晶は120kgで純度は99%以上であり、平均粒径20μm以上の粒径の揃ったものであった(図2、3)。乾燥後に酸化ビスマス結晶を機械粉砕したところ、容易に平均粒径5μm以下の酸化ビスマス粉(図4)が得られた。

【0042】

なお、上記アルカリAとしては、黄色沈殿物を生成させた際に得られる上澄み液(NaOH及びNaClを含む)を再利用アルカリとして使用することもできる。

【0043】

比較例1

薄片状ビスマス(760kg)を硝酸(工業用62質量%、1380L)に入れて溶解し、ビスマス硝酸溶液(Bi 650g/L×1170L)を得た。

【0044】

ビスマス硝酸溶液を撹拌しながら苛性ソーダ(工業用48質量%、850L)を添加し、反応させた。これにより黄色沈殿物(酸化ビスマス結晶)が生成した。1時間後、撹拌を止めて静置した。上澄み液を除去し、水(2000L×8回)でリパルプ洗浄を繰り返した。

【0045】

洗浄後の黄色沈殿物を遠心脱水し、200℃で20時間乾燥した。酸化ビスマス結晶は840kgで純度は99%以上であり、平均粒径15μmの粒径の揃ったものであった(図1〜5)。乾燥後に酸化ビスマス結晶を機械粉砕・分級して平均粒径5μm以下の酸化ビスマス粉とした。

【0046】

上記反応後の上澄み液を分析したところ、pH10で窒素濃度10万ppmであり排水に際して無害化処理が必要であった。

【0047】

図5に、実施例1及び比較例1で得られた酸化ビスマス粉の分析結果を示す。特にSiO2及びNa2Oの量を比較すると実施例1の方が含有量が低減されており、比較例1よりも実施例1の方が高純度の酸化ビスマス粉が得られている。

【0048】

比較例2

粉末状ビスマス(1500g)を塩酸(工業用35質量%、3200mL)に入れ、撹拌しながら硝酸(工業用62質量%、580mL)を加えて溶解し、ビスマス塩酸溶液(Bi 430g/l×3500mL、Cl 370g/L、NO3 5g/L)を得た。

【0049】

ビスマス塩酸溶液を撹拌しながら苛性ソーダ(回収アルカリ8MNaOH−1.5MNaCL、3200mL)を添加・中和(pH7.5)し、白色沈殿物(オキシ塩化ビスマス)を生成させた。

【0050】

更に撹拌しながら白色沈殿物を熟成させた後、水(5000mL×3回)でリパルプ洗浄・沈降を繰り返して塩化ナトリウムを含有する上澄み液(中和廃液)を除去した。中和廃液の組成は、ナトリウム120g/l、塩素180g/l、ビスマス5mg/l以下、pH8.2及びNO32.5g/lであった。

【0051】

洗浄後の白色沈殿物を含むスラリーに苛性ソーダ(工業用48質量%、3000mL)を撹拌しながら加えた。水冷後、撹拌を止めて静置した。この操作により白色沈殿物(オキシ塩化ビスマス)は黄色沈殿物(酸化ビスマス結晶)に変化した。上澄み液を除去し、水(6000mL×5回)でリパルプ洗浄・沈降を繰り返した。なお、比較例2では、この上澄み液を上記回収アルカリとして再利用した。

【0052】

黄色沈殿物(酸化ビスマス結晶)を吸引濾過し、110℃で20時間乾燥した。酸化ビスマス結晶は1600gで純度は99%以上であり、平均粒径20μm以上の結晶が得られた。その結晶を機械粉砕したところ、容易に平均粒径5μm以下の酸化ビスマス粉が得られた。比較例2は実施例1と比べて硝酸の使用量の8割を減らしたところ、中和廃液の有害物質である硝酸性窒素濃度は約500ppmに低減できているが、希釈等の無害化処理が必要であった、又溶解時に発生する排ガスについても窒素酸化物を含有しており、無害化処理が必要であった。

【図面の簡単な説明】

【0053】

【図1】X線回折パターンを示す図である。上段は実施例1のオキシ塩化ビスマス、中段は実施例1の酸化ビスマス結晶、下段は比較例1の酸化ビスマス結晶である。

【図2】走査型電子顕微鏡観察像(倍率250倍)を示す図である。左図は実施例1の酸化ビスマス結晶、右図は比較例1の酸化ビスマス結晶である。

【図3】レーザー回折散乱法による粒度分布測定結果を示す図である。左図は実施例1の酸化ビスマス結晶、右図は比較例1の酸化ビスマス結晶である。

【図4】レーザー回折散乱法による粒度分布測定結果を示す図である。左図は実施例1の酸化ビスマス結晶の粉砕物、右図は比較例1の酸化ビスマス結晶の粉砕物である。

【図5】実施例1及び比較例1で得られた酸化ビスマス結晶の化学分析値である。

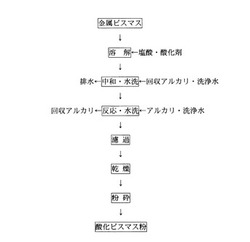

【図6】本発明の製造方法の一例を示すフローチャートである。

【技術分野】

【0001】

本発明は、硝酸性窒素を副生しない酸化ビスマス粉の製造方法に関する。

【背景技術】

【0002】

酸化ビスマス粉は、例えばセラミックス半導体材料、電池材料、圧電材料等の各種電子部品の材料成分、或いは接触気相酸化に優れた活性・選択性を有する触媒成分として広く利用されている。

【0003】

従来、酸化ビスマス粉は金属ビスマスを硝酸で溶解した水溶液又はビスマスの硝酸塩を溶解した水溶液に、水酸化ナトリウム、アンモニア等のアルカリ溶液を加えることにより得られた沈殿を固液分離後、乾燥又は乾燥・焙焼することにより製造されている(例えば、特許文献1〜3)。

【0004】

上記従来の製造方法では、金属ビスマスの溶媒として硝酸を用いるため、沈殿物を固液分離する際に生じる濾液・洗浄液は比較的濃度の高い硝酸アルカリ水溶液であり、有害な硝酸性窒素の環境への排出が懸念されている(環境基本法「水質汚濁防止法」)。

【0005】

従って、硝酸性窒素を副生しない酸化ビスマス粉の製造方法が望まれている。

【特許文献1】特開平5−270831号公報

【特許文献2】特開平11−1322号公報

【特許文献3】特開2000−119023号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、硝酸性窒素を副生しない、高純度な酸化ビスマス粉の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は上記目的を達成すべく鋭意研究を重ねた結果、金属ビスマスの溶媒として、硝酸に代えて塩酸を用いる場合には上記目的を達成できることを見出し、本発明を完成するに至った。

【0008】

即ち、本発明は下記の酸化ビスマス粉の製造方法に関する。

1.下記工程を有する酸化ビスマス粉の製造方法:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【0009】

以下、本発明の酸化ビスマス粉の製造方法について説明する。

【0010】

本発明の酸化ビスマス粉の製造方法は、下記工程を有することを特徴とする:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【0011】

上記特徴を有する本発明の製造方法は、原料の金属ビスマスの溶媒として硝酸を使用しないため、有害な硝酸性窒素を含む排水を生じさせることなく酸化ビスマス粉を製造することができる。しかも、従来の硝酸ビスマスから製造される酸化ビスマス粉と同等又はそれ以上の高純度の酸化ビスマス粉を製造することができる。

【0012】

以下、各工程について分けて説明する。

【0013】

工程1

工程1は、金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る。

【0014】

金属ビスマスとしては限定されないが、表面積の大きい粉末又は薄片状のものが反応性の観点から好ましい。粉末又は薄片の粒径(大きさ)は限定されず、取扱い性や塩酸への溶解性を考慮して適宜設定する。このような金属ビスマスは市販品が使用できる。

【0015】

金属ビスマスはイオン化傾向が小さく塩酸には直接溶解しないので酸化剤を併用する。酸化剤としては、塩素ガス、次亜塩素酸等が挙げられるが、設備、価格等の観点から過酸化水素が好ましい。これらの塩酸及び酸化剤は、市販品をそのまま用いてもよいし、必要に応じて希釈して用いてもよい。

【0016】

塩酸の使用量はビスマス1モル当たり4モル以上が好ましく、5モル以上がより好ましく、上限は10モル程度である。この範囲に設定することにより安定なビスマス塩酸溶液が得られる。

【0017】

酸化剤の使用量はビスマス1モル当たり1モル以上が好ましく、1.5モル以上がより好ましく、上限は10モル程度である。酸化剤の使用量が少ないと黒色の未溶解物が残り、除去操作が必要になる上、コスト面でも不利である。

【0018】

ビスマス塩酸溶液のビスマス濃度は限定されないが、0.1〜3モル/Lの範囲で適宜設定することが好ましい。

【0019】

ビスマス塩酸溶液のpHは限定されないが、酸濃度領域が好ましい。ビスマス塩酸溶液の酸濃度は1モル/L以上が好ましい。

【0020】

ビスマス塩酸溶液を調製する際は、副生成物(次亜塩素酸)の発生を抑制するために液温を80℃以下に保持することが好ましく、50〜60℃がより好ましい。なお、50℃未満になると溶解速度が遅くなる。

【0021】

工程2

工程2は、前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る。

【0022】

アルカリAとしては、アルカリ金属の水酸化物が主成分であることが好ましい。例えば、水酸化ナトリウム(苛性ソーダ)、水酸化カリウム等が挙げられる。その他、アルカリAとしてアンモニアも使用できる。

【0023】

アルカリAを添加することにより、溶液のpHを好ましくはpH2以上、より好ましくはpH6〜8に調整する。中和によりオキシ塩化ビスマスを含む白色沈殿物が得られる。更にpHを高めに調整するとオキシ塩化ビスマスとビスマス化合物の微黄色複塩が得られる。本発明では、オキシ塩化ビスマスを含む白色沈殿物にオキシ塩化ビスマスとビスマス化合物の微黄色複塩が一部含まれていてもよい。

【0024】

中和により副生物としてアルカリ塩化物水溶液が生成する。アルカリ塩化物水溶液は、重力による沈降分離、濾過による分離後、水によるリパルプ洗浄を繰り返すことにより、80%以上、特に90%以上除去することが好ましい。この中和廃液は硝酸等を含まない点で無害であり、無害化処理等を経ることなく排出できる。

【0025】

工程3

工程3は、前記白色沈殿物の水性スラリーにアルカリBを添加してオキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る。

【0026】

アルカリBとしては、上記アルカリAと同様に、水酸化ナトリウム(苛性ソーダ)、水酸化カリウム等が使用できる。

【0027】

白色沈殿物の水性スラリー及びアルカリBを好ましくは80℃以上に加熱後、混合し、オキシ塩化ビスマスを含む白色沈殿物と反応させて酸化物(酸化ビスマス)を得る。この酸化物は酸化ビスマス結晶の黄色沈殿物である。

【0028】

反応時の温度は90℃以上でpHは12以上が好ましい。濃度・温度は高いほど、その量は多いほど反応に有利であるが、最初に費やしたビスマス塩酸溶液中の塩素量と等モルで使用すると過剰のアルカリが中和反応に再利用でき、酸・アルカリが過不足なく中和できてコスト的にも有利である。また、反応時の温度は90℃以上が好ましく、使用するアルカリも80℃以上が好ましい。なお、強アルカリであるため過剰な加温は安全上好ましくないが、70℃以下であると反応が完全に終結せず、生成物である酸化ビスマスの不純物塩素含有率が高くなる傾向がある。

【0029】

反応生成物である黄色酸化物(酸化ビスマス)とアルカリ塩化物水溶液は重力による沈降分離、或いは濾過による分離後、水によるリパルプ洗浄を繰り返し、アルカリ塩化物を99.9%以上除去することが好ましい。

【0030】

工程4

工程4は、前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る。

【0031】

精製により、表面に付着しているアルカリ塩化物を除去する。また、粉砕により乾燥品を所望の粒度に調整する。

【0032】

洗浄した酸化ビスマス結晶は遠心分離、或いはデカンターで脱水し、棚式箱型、或いは撹拌乾燥機等で水分含有率0.2%以下に乾燥する。又、酸化ビスマスの平均粒径は10μm以上であるが、ビーズミル、ハンマーミル或いはパルべライザ一等で粉砕・分級し、5μm以下にする。参考のため、本発明で得られた酸化ビスマス粉のX線回折パターン、SEM画像、レーザー回折散乱粒度分布及び不純物含有率の一例を図1〜5に示す。

【0033】

最終排水は中和反応時に発生する濾液・洗浄液で、pH6〜8のアルカリ塩化物水溶液であり、有害な硝酸性窒素を含まない。又、酸化物反応時に発生する濾液・洗浄液は、過剰のアルカリ水酸化物を含み、中和反応時に使用するリサイクル中和剤になる。

【0034】

反応生成物である酸化ビスマスと副生成物であるアルカリ塩化物の分離は、容易に沈降分離できる。水によるデカンテーション洗浄を繰返し、水溶性のアルカリ塩化物を除去する。洗浄は水量よりも回数を多く(例えば5〜10)行い、99.9%以上の除去率を確保することが好ましい。

【0035】

本発明の製造方法による最終排水は食塩等のアルカリ塩化物水溶液であり、有害な硝酸性窒素或いはアンモニア態窒素を含まない。

【発明の効果】

【0036】

本発明の製造方法は、原料の金属ビスマスの溶媒として硝酸を使用しないため、有害な硝酸性窒素を含む排水を生じさせることなく酸化ビスマス粉を製造することができる。しかも、従来の硝酸ビスマスから製造される酸化ビスマス粉と同等又はそれ以上の高純度の酸化ビスマス粉を製造することができる。

【発明を実施するための最良の形態】

【0037】

以下に実施例及び比較例を示して本発明を具体的に説明する。但し、本発明は実施例に限定されない。

【0038】

実施例1

薄片状ビスマス(110kg)を塩酸(工業用35質量%、230L)に入れ、撹拌しながら過酸化水素(工業用35質量%、70L)を加えて薄片状ビスマスを塩酸に溶解し、ビスマス塩酸溶液(Bi 360g/l×305L)を得た。

【0039】

ビスマス塩酸溶液を撹拌しながら苛性ソーダ(アルカリA、工業用48質量%、305L)を添加・中和(pH7.7)し、白色沈殿物(オキシ塩化ビスマス)を生成させた。更に撹拌しながら白色沈殿物を熟成させた後、水(300L×3回)でリパルプ洗浄・沈降を繰り返して塩化ナトリウムを含有する上澄み液(中和廃液)を除去した。中和廃液の組成は、ナトリウム100g/l、塩素160g/l、ビスマス5mg/l以下であり、pH7.7の中性で無害な排水であった。

【0040】

洗浄後の白色沈殿物を含むスラリー(分散媒は水)に苛性ソーダ(アルカリB、工業用48質量%、150L)を撹拌しながら加えた。水冷後、撹拌を止めて静置した。この操作により白色沈殿物(オキシ塩化ビスマス)は黄色沈殿物(酸化ビスマス結晶)に変化した。上澄み液を除去し、水(300L×7回)でリパルプ洗浄・沈降を繰り返した。

【0041】

黄色沈殿物(酸化ビスマス結晶)を吸引濾過し、200℃で20時間乾燥した。酸化ビスマス結晶は120kgで純度は99%以上であり、平均粒径20μm以上の粒径の揃ったものであった(図2、3)。乾燥後に酸化ビスマス結晶を機械粉砕したところ、容易に平均粒径5μm以下の酸化ビスマス粉(図4)が得られた。

【0042】

なお、上記アルカリAとしては、黄色沈殿物を生成させた際に得られる上澄み液(NaOH及びNaClを含む)を再利用アルカリとして使用することもできる。

【0043】

比較例1

薄片状ビスマス(760kg)を硝酸(工業用62質量%、1380L)に入れて溶解し、ビスマス硝酸溶液(Bi 650g/L×1170L)を得た。

【0044】

ビスマス硝酸溶液を撹拌しながら苛性ソーダ(工業用48質量%、850L)を添加し、反応させた。これにより黄色沈殿物(酸化ビスマス結晶)が生成した。1時間後、撹拌を止めて静置した。上澄み液を除去し、水(2000L×8回)でリパルプ洗浄を繰り返した。

【0045】

洗浄後の黄色沈殿物を遠心脱水し、200℃で20時間乾燥した。酸化ビスマス結晶は840kgで純度は99%以上であり、平均粒径15μmの粒径の揃ったものであった(図1〜5)。乾燥後に酸化ビスマス結晶を機械粉砕・分級して平均粒径5μm以下の酸化ビスマス粉とした。

【0046】

上記反応後の上澄み液を分析したところ、pH10で窒素濃度10万ppmであり排水に際して無害化処理が必要であった。

【0047】

図5に、実施例1及び比較例1で得られた酸化ビスマス粉の分析結果を示す。特にSiO2及びNa2Oの量を比較すると実施例1の方が含有量が低減されており、比較例1よりも実施例1の方が高純度の酸化ビスマス粉が得られている。

【0048】

比較例2

粉末状ビスマス(1500g)を塩酸(工業用35質量%、3200mL)に入れ、撹拌しながら硝酸(工業用62質量%、580mL)を加えて溶解し、ビスマス塩酸溶液(Bi 430g/l×3500mL、Cl 370g/L、NO3 5g/L)を得た。

【0049】

ビスマス塩酸溶液を撹拌しながら苛性ソーダ(回収アルカリ8MNaOH−1.5MNaCL、3200mL)を添加・中和(pH7.5)し、白色沈殿物(オキシ塩化ビスマス)を生成させた。

【0050】

更に撹拌しながら白色沈殿物を熟成させた後、水(5000mL×3回)でリパルプ洗浄・沈降を繰り返して塩化ナトリウムを含有する上澄み液(中和廃液)を除去した。中和廃液の組成は、ナトリウム120g/l、塩素180g/l、ビスマス5mg/l以下、pH8.2及びNO32.5g/lであった。

【0051】

洗浄後の白色沈殿物を含むスラリーに苛性ソーダ(工業用48質量%、3000mL)を撹拌しながら加えた。水冷後、撹拌を止めて静置した。この操作により白色沈殿物(オキシ塩化ビスマス)は黄色沈殿物(酸化ビスマス結晶)に変化した。上澄み液を除去し、水(6000mL×5回)でリパルプ洗浄・沈降を繰り返した。なお、比較例2では、この上澄み液を上記回収アルカリとして再利用した。

【0052】

黄色沈殿物(酸化ビスマス結晶)を吸引濾過し、110℃で20時間乾燥した。酸化ビスマス結晶は1600gで純度は99%以上であり、平均粒径20μm以上の結晶が得られた。その結晶を機械粉砕したところ、容易に平均粒径5μm以下の酸化ビスマス粉が得られた。比較例2は実施例1と比べて硝酸の使用量の8割を減らしたところ、中和廃液の有害物質である硝酸性窒素濃度は約500ppmに低減できているが、希釈等の無害化処理が必要であった、又溶解時に発生する排ガスについても窒素酸化物を含有しており、無害化処理が必要であった。

【図面の簡単な説明】

【0053】

【図1】X線回折パターンを示す図である。上段は実施例1のオキシ塩化ビスマス、中段は実施例1の酸化ビスマス結晶、下段は比較例1の酸化ビスマス結晶である。

【図2】走査型電子顕微鏡観察像(倍率250倍)を示す図である。左図は実施例1の酸化ビスマス結晶、右図は比較例1の酸化ビスマス結晶である。

【図3】レーザー回折散乱法による粒度分布測定結果を示す図である。左図は実施例1の酸化ビスマス結晶、右図は比較例1の酸化ビスマス結晶である。

【図4】レーザー回折散乱法による粒度分布測定結果を示す図である。左図は実施例1の酸化ビスマス結晶の粉砕物、右図は比較例1の酸化ビスマス結晶の粉砕物である。

【図5】実施例1及び比較例1で得られた酸化ビスマス結晶の化学分析値である。

【図6】本発明の製造方法の一例を示すフローチャートである。

【特許請求の範囲】

【請求項1】

下記工程を有する酸化ビスマス粉の製造方法:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【請求項1】

下記工程を有する酸化ビスマス粉の製造方法:

(1)金属ビスマスを酸化剤の存在下、塩酸に溶解してビスマス塩酸溶液を得る工程1、

(2)前記ビスマス塩酸溶液にアルカリAを添加して中和し、オキシ塩化ビスマスを含む白色沈殿物を得る工程2、

(3)前記白色沈殿物の水性スラリーにアルカリBを添加して前記オキシ塩化ビスマスを含む白色沈殿物と反応させ、酸化ビスマス結晶の黄色沈殿物を得る工程3、

(4)前記黄色沈殿物を精製・粉砕することにより酸化ビスマス粉を得る工程4。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−64916(P2010−64916A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231872(P2008−231872)

【出願日】平成20年9月10日(2008.9.10)

【出願人】(391033517)太陽鉱工株式会社 (6)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月10日(2008.9.10)

【出願人】(391033517)太陽鉱工株式会社 (6)

【Fターム(参考)】

[ Back to top ]