酸化亜鉛微粒子付着樹脂粒子及びその製造方法、並びに導電性粒子及びその製造方法

【課題】金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる酸化亜鉛微粒子付着樹脂粒子及び酸化亜鉛微粒子付着樹脂粒子の製造方法を提供する。

【解決手段】樹脂粒子2と、樹脂粒子2に少なくとも一部が埋まるように、樹脂粒子2の表面2aに付着している複数の酸化亜鉛微粒子3とを備える酸化亜鉛微粒子付着樹脂粒子1、並びに樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子1を得る酸化亜鉛微粒子付着樹脂粒子1の製造方法。

【解決手段】樹脂粒子2と、樹脂粒子2に少なくとも一部が埋まるように、樹脂粒子2の表面2aに付着している複数の酸化亜鉛微粒子3とを備える酸化亜鉛微粒子付着樹脂粒子1、並びに樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子1を得る酸化亜鉛微粒子付着樹脂粒子1の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂粒子の表面が金属層により被覆されている導電性粒子を得るのに用いられる酸化亜鉛微粒子付着樹脂粒子に関し、例えば、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる酸化亜鉛微粒子付着樹脂粒子及びその製造方法、並びに該酸化亜鉛微粒子付着樹脂粒子を用いた導電性粒子及びその製造方法に関する。

【背景技術】

【0002】

異方性導電材料又は実装用接続材料に、導電性粒子が広く用いられている。上記異方性導電材料として、異方性導電フィルム又は異方性導電ペースト等が挙げられる。上記実装用接続材料として、Ball Grid Array(BGA)実装用はんだボール等が挙げられる。

【0003】

上記導電性粒子として、例えば、樹脂粒子と、該樹脂粒子の表面を被覆している金属層とを備える導電性粒子が広く用いられている。上記導電性粒子は、樹脂粒子の表面を無電解めっき処理することにより得られる。また、上記導電性粒子は、樹脂粒子の表面を無電解めっき処理した後に、更に、電気めっき処理することにより得られる。

【0004】

樹脂粒子の表面を無電解めっき処理した場合、樹脂粒子とめっき被膜との密着性が低くなるという問題があった。これは、樹脂粒子と析出した金属との間に、強い化学結合が形成されにくいためである。

【0005】

樹脂粒子とめっき被膜との密着性を高める方法が、下記の特許文献1に開示されている。ここでは、共重合又はカップリング処理により、カチオン性官能基を有するモノマーを、樹脂粒子の表面及び内部に導入する方法が記載されている。この方法では、カチオン性官能基とめっき被膜との間に比較的強い化学結合が形成される。

【0006】

しかしながら、上記のようなカチオン性官能基を有するモノマーを樹脂粒子の表面及び内部に導入しても、樹脂粒子とめっき被膜との密着性が充分に高くならないことがある。

【0007】

また、特許文献1には、樹脂粒子の表面をエッチング処理し、樹脂粒子の表面を粗面にする方法が記載されている。エッチング処理された樹脂粒子を用いた場合、粗面の凹部にめっき被膜が充填されるため、アンカー効果により、樹脂粒子とめっき被膜との密着性が高くなる。

【0008】

しかしながら、樹脂粒子の表面をエッチング処理する場合、通常、クロム酸、過マンガン酸、硫酸又は苛性ソーダ等の薬品が用いられる。従って、環境負荷が大きくなり、かつ廃液処理にコストがかかるという問題がある。また、エッチング処理の条件を最適化することは困難であり、オーバーエッチングが起こりやすい。このため、エッチング処理しても、樹脂粒子とめっき被膜との密着性が充分に高くならないことがある。

【0009】

近年、樹脂とめっき被膜との密着性を高める方法として、上記のような薬品を使用しない方法が考案されている。例えば、下記の特許文献2には、被めっき対象物である有機基材を、酸化チタン粉末の懸濁液に浸漬しながら、紫外線を照射する方法が記載されている。酸化チタン粉末の光触媒作用により、有機基材の表面を改質できる。

【0010】

しかしながら、特許文献2に記載の方法では、光照射された酸化チタン粉末と有機基材との接触時に、有機基材の表面が改質されるにすぎない。従って、有機基材の表面を効率的にかつ均一に改質することが困難である。また、有機基材の表面に付着した酸化チタン粉末を完全に除去できずに、一部の酸化チタン粉末が有機基材の表面に残留することがある。

【特許文献1】特開2005−044518号公報

【特許文献2】特開2005−256118号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる酸化亜鉛微粒子付着樹脂粒子及び酸化亜鉛微粒子付着樹脂粒子の製造方法、並びに該酸化亜鉛微粒子付着樹脂粒子を用いた導電性粒子及び導電性粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明によれば、樹脂粒子と、前記樹脂粒子に少なくとも一部が埋まるように、前記樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備える、酸化亜鉛微粒子付着樹脂粒子が提供される。

【0013】

本発明に係る酸化亜鉛微粒子付着樹脂粒子のある特定の局面では、前記樹脂粒子の表面の10〜70%の領域に、前記酸化亜鉛微粒子が付着している。

【0014】

また、本発明によれば、樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る、酸化亜鉛微粒子付着樹脂粒子の製造方法が提供される。

【0015】

本発明に係る酸化亜鉛微粒子付着樹脂粒子の製造方法のある特定の局面では、前記加圧の状態は、超臨界状態又は亜臨界状態である。

【0016】

本発明に係る導電性粒子は、本発明に従って構成された酸化亜鉛微粒子付着樹脂粒子と、該酸化亜鉛微粒子付着樹脂粒子の表面を被覆している金属層とを備える。

【0017】

また、本発明によれば、樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る工程と、得られた酸化亜鉛微粒子付着樹脂粒子の表面を金属層により被覆する工程とを備える、導電性粒子の製造方法が提供される。

【発明の効果】

【0018】

本発明に係る酸化亜鉛微粒子付着樹脂粒子は、樹脂粒子と、樹脂粒子に少なくとも一部が埋まるように、樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備えるため、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる。また、薬品を用いるエッチング処理を行わなくてもよいため、環境負荷を低減でき、かつ廃液処理のコストを削減できる。

【発明を実施するための最良の形態】

【0019】

(酸化亜鉛微粒子付着樹脂粒子)

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0020】

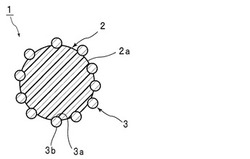

図1は、本発明の一実施形態に係る酸化亜鉛微粒子付着樹脂粒子を示す断面図である。

【0021】

図1に示す酸化亜鉛微粒子付着樹脂粒子1は、樹脂粒子2と、該樹脂粒子2の表面2aに付着している複数の酸化亜鉛微粒子3とを備える。酸化亜鉛微粒子3は、樹脂粒子2に少なくとも一部が埋まるように、樹脂粒子2の表面2aに付着している。従って、酸化亜鉛微粒子3は、樹脂粒子2に埋まっている埋入部3aを有する。また、酸化亜鉛微粒子3は、樹脂粒子2の表面2aから露出している露出部3bを有する。複数の酸化亜鉛微粒子3の内の一部の酸化亜鉛微粒子3は、樹脂粒子2に埋まらないように、樹脂粒子2の表面2aに付着していてもよい。

【0022】

樹脂粒子2を形成するための樹脂は特に限定されない。該樹脂として、ポリオレフィン、(メタ)アクリル樹脂、(メタ)アクリレートとジビニルベンゼンとの共重合樹脂、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラニンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂又はフェニル樹脂等が挙げられる。上記樹脂は、単独で用いられてもよく、2種以上が併用されてもよい。「(メタ)アクリル樹脂」は、アクリル樹脂又はメタクリル樹脂を意味する。「(メタ)アクリレート」は、アクリレート又はメタクリレートを意味する。

【0023】

上記ポリオレフィンとして、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン又はポリブタジエン等が挙げられる。上記(メタ)アクリル樹脂として、ポリメチル(メタ)アクリレート等が挙げられる。

【0024】

樹脂粒子2を作製する方法は特に限定されない。樹脂粒子2を作製する方法として、例えば、乳化重合、懸濁重合、シード重合、分散重合もしくは分散シード重合等の重合法による方法、高分子保護剤を用いる方法又は界面活性剤を用いる方法等が挙げられる。

【0025】

樹脂粒子2の平均粒子径は、0.5〜2000μmの範囲内にあることが好ましい。平均粒子径が0.5μm未満であると、酸化亜鉛微粒子付着樹脂粒子1の表面を金属層により被覆する際に、樹脂粒子2が凝集することがある。このため、単分散の導電性粒子を得ることが困難になる。平均粒子径が2000μmを超えると、酸化亜鉛微粒子付着樹脂粒子1の表面が金属層により被覆された導電性粒子を用いた異方性導電材料を、回路基板等の電子部品の電極間の接続に用いることが困難になることがある。樹脂粒子2の平均粒子径のより好ましい下限は1μm、より好ましい上限は1000μmである。

【0026】

樹脂粒子2の「平均粒子径」は、無作為に選んだ50個の樹脂粒子の粒子径を測定し、測定された粒子径を算術平均した算術平均粒子径である。

【0027】

酸化亜鉛微粒子3を樹脂粒子2の表面2aに付着させる方法として、樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、0.5〜100MPaの範囲内に加圧する方法が好ましい。この方法により、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。また、酸化亜鉛微粒子3を樹脂粒子2の表面2aに強固に付着させることができる。

【0028】

上記酸化亜鉛微粒子3の前駆体として、水酸化亜鉛コロイド分散液、亜鉛の錯体の分散液又は亜鉛塩の分散液等が挙げられる。

【0029】

上記加圧の状態は、超臨界状態又は亜臨界状態であることが好ましく、超臨界状態であることがより好ましい。具体的には、例えば、樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、耐圧反応容器中で、所定の温度及び二酸化炭素の存在下で、所定の圧力に加圧することにより、上記加圧の状態を超臨界状態又は亜臨界状態にすることができる。

【0030】

超臨界状態又は亜臨界状態で生じる超臨界流体又は亜臨界流体は、拡散性が高く、樹脂粒子2の表面2aから樹脂粒子2中に浸透しやすい。超臨界流体又は亜臨界流体が樹脂粒子2中に浸透することにより、樹脂粒子2の表面2aを膨潤させることができる。上記加圧の状態が超臨界状態又は亜臨界状態である場合、以下の1)〜4)の4つの過程により、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。

【0031】

超臨界状態又は亜臨界状態では、1)酸化亜鉛微粒子3の前駆体を用いた場合、酸化亜鉛微粒子3の前駆体が分解し、酸化亜鉛微粒子3が生成される。また、2)超臨界流体又は亜臨界流体としての二酸化炭素等が樹脂粒子2中に浸透することにより、樹脂粒子2の表面2aが膨潤する。さらに、3)上記2)の樹脂粒子2の表面2aの膨潤と同時に、膨潤した樹脂粒子2の表面2aの近傍に酸化亜鉛微粒子3が配置される。4)超臨界状態又は亜臨界状態から常圧の状態に戻す際に、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3が付着する。この結果、樹脂粒子2の表面2aに、酸化亜鉛微粒子3が強固に固定される。

【0032】

酸化亜鉛微粒子付着樹脂粒子1を得る際には、樹脂粒子2と媒体とを含む分散体を用いることが好ましい。この場合には、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体を上記分散媒に添加することにより、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体と樹脂粒子2とが均一に混ざる。このため、高い効率で、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。

【0033】

上記媒体として、常温常圧で樹脂粒子2に対して貧溶媒の液状媒体、又は常温常圧で気体の加圧流体が好適に用いられる。上記液状媒体を用いた場合、樹脂粒子2を極めて容易に分散させることができる。さらに、上記液状媒体は常温常圧で樹脂粒子2に対して貧溶媒であるため、上記液状媒体により樹脂粒子2が変形したり、変質したりすることがない。上記加圧流体を用いた場合、反応後に、媒体から酸化亜鉛微粒子付着樹脂粒子1を単離したり、単離された酸化亜鉛微粒子付着樹脂粒子1を乾燥したりする必要がない。

【0034】

上記常温常圧で樹脂粒子2に対して貧溶媒の液状媒体は特に限定されない。上記液状媒体は、樹脂粒子2を構成する樹脂に応じて適宜選択される。上記液状媒体として、例えば、水又は有機溶剤等が挙げられる。有機溶剤としてアルコール類が挙げられる。

【0035】

上記常温常圧で気体の加圧流体は特に限定されない。上記加圧流体として、例えば、二酸化炭素、窒素、酸素、空気、水素、アルゴン、ヘリウム及びネオンからなる群から選択される少なくとも1種が好適に用いられる。なかでも、超臨界流体又は亜臨界流体に容易できるので、上記加圧流体は二酸化炭素であることが好ましい。

【0036】

超臨界流体又は亜臨界流体としての二酸化炭素は、樹脂粒子2に対する親和性が高い。超臨界流体又は亜臨界流体としての二酸化炭素の密度は、樹脂粒子2が溶解するほど高くない。このため、二酸化炭素を用いた場合、樹脂粒子2が溶解することなく、樹脂粒子2の表面2aを適度に膨潤させることができる。

【0037】

超臨界流体又は亜臨界流体としての二酸化炭素と同様に、樹脂粒子2の良溶媒も、樹脂粒子2に対する親和性が高い。しかし、良溶媒を用いた場合、良溶媒の密度が高いため、樹脂粒子2の表面2aを膨潤させることができたとしても、樹脂粒子2の一部又は全部が溶解することがある。また、樹脂粒子2の凝集が促進されることがある。

【0038】

樹脂粒子2と媒体とを含む分散体を用いる場合、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体は、上記媒体に溶解又は分散されてもよいし、適当な溶剤に溶解された後に、上記媒体中に分散されてもよい。酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体が上記媒体に溶解又は分散している場合には、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体が樹脂粒子2の表面2aの近傍に移動しやすくなり、樹脂粒子2の表面2aへの酸化亜鉛微粒子3の付着が促進される。

【0039】

結晶性の酸化亜鉛微粒子3又は結晶性の酸化亜鉛微粒子3の前駆体を用いる場合には、超臨界流体又は亜臨界流体としての二酸化炭素等への分散性を高めるために、分散安定剤を用いることが好ましい。

【0040】

上記分散安定剤として、超臨界流体又は亜臨界流体としての二酸化炭素等と親和性が高い官能基を有する化合物が挙げられる。この官能基として、例えば、カルボニル官能基、ケイ素含有官能基、ハロゲン化された原子団を有する官能基、又は炭素数が9以下の直鎖アルキル基等が挙げられる。

【0041】

上記カルボニル官能基として、エステル基、カルボキシル基、カルボニル基又はアミド基等が挙げられる。上記ケイ素含有官能基として、シラノール基等が挙げられる。上記ハロゲン化された原子団を有する官能基は、フッ素含有官能基であることが好ましい。フッ素含有官能基は、パーフルオロアルキル基であることが好ましい。分散安定剤は単独で用いられてもよく、2種以上が併用されてもよい。

【0042】

上記加圧の状態の圧力の好ましい下限は0.5MPaであり、好ましい上限は100MPaである。上記圧力が0.5MPa未満であると、樹脂粒子2の表面2aが充分に膨潤しなかったり、運動エネルギーが不足して、樹脂粒子2の表面2aに酸化亜鉛微粒子3が付着しにくくなったりする。上記圧力が100MPaを超えると、樹脂粒子2が溶解したり、凝集したりするおそれがある。上記加圧の状態の圧力のより好ましい上限は50MPaである。なお、二酸化炭素を上記の範囲内に加圧することにより、二酸化炭素を超臨界流体又は亜臨界流体にすることができる。

【0043】

上記加圧の状態の温度は、樹脂粒子2を構成する樹脂のガラス転移温度よりも5℃以上低い温度であることが好ましい。上記温度が高すぎると、樹脂粒子2の表面が溶解したり、樹脂粒子2が凝集したりすることがある。上記温度は、樹脂粒子2を構成する樹脂のガラス転移温度よりも10℃以上低い温度であることがより好ましい。

【0044】

樹脂粒子2を構成する樹脂が結晶性樹脂である場合、上記加圧の状態の温度は、結晶性樹脂の融点よりも5℃以上低い温度であることが好ましく、10℃以上低い温度であることがより好ましい。

【0045】

酸化亜鉛微粒子付着樹脂粒子1を得る際には、樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体と、媒体とを混合した後に加圧してもよい。また、樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物に、予め加圧した媒体を加えてもよい。

【0046】

樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体とを加圧した後、常圧に戻すことにより、酸化亜鉛微粒子付着樹脂粒子1を得ることができる。常温常圧に戻した後に、必要に応じて、濾過又は洗浄してもよい。また、酸化亜鉛微粒子3の結晶性を高めるために、酸化亜鉛微粒子付着樹脂粒子1を加熱処理してもよい。加熱処理の温度は、樹脂粒子2の耐熱温度以下であることが好ましい。

【0047】

上記のようにして、樹脂粒子2が変質したり、変形したりすることなく、酸化亜鉛微粒子付着樹脂粒子1を容易に得ることができる。

【0048】

上記酸化亜鉛微粒子3の平均粒子径は、樹脂粒子2の平均粒子径の1/10以下であることが好ましく、1/50以下であることがより好ましい。酸化亜鉛微粒子3の平均粒子径が大きすぎると、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3が付着しにくくなる。従って、酸化亜鉛微粒子3と樹脂粒子2とが複合化されないため、樹脂粒子2の表面2aに酸化亜鉛微粒子3が強固に付着しないことがある。

【0049】

酸化亜鉛微粒子3の樹脂粒子2に埋まっている深さ分布は、樹脂粒子2の種類、又は超臨界状態もしくは亜臨界状態の条件等に依存する。具体的には、上記加圧の状態を超臨界状態又は亜臨界状態にする際の圧力、温度又は反応時間に依存する。

【0050】

樹脂粒子2の表面2aから樹脂粒子2の中心に向かって、樹脂粒子2の平均粒子径の1/10以下の距離の領域に、酸化亜鉛微粒子3が埋まっていることが好ましい。樹脂粒子2の表面から樹脂粒子2の中心に向かって、樹脂粒子2の平均粒子径の1/20以下の距離の領域に、酸化亜鉛微粒子3が埋まっていることが好ましい。酸化亜鉛微粒子3が樹脂粒子2に埋まりすぎると、樹脂粒子2の強度が低下することがある。酸化亜鉛微粒子3の埋まっている距離を計測する際の「樹脂粒子の表面」とは、樹脂粒子の表面に酸化亜鉛微粒子が付着していないとした場合の樹脂粒子の表面、すなわち樹脂粒子の表面に凹部が形成される前の樹脂粒子の表面を意味する。

【0051】

樹脂粒子2の表面の10〜70%の領域に、酸化亜鉛微粒子3が付着していることが好ましい。付着している酸化亜鉛微粒子3が少なすぎると、酸化亜鉛微粒子付着樹脂粒子1を金属層により容易に被覆できなかったり、樹脂粒子2と金属層との密着性が低下したりすることがある。付着している酸化亜鉛微粒子3が多すぎると、複数の酸化亜鉛微粒子3が互いに近接された状態となるため、樹脂粒子2の表面2aから酸化亜鉛微粒子3が脱離しやすくなる。酸化亜鉛微粒子3が付着している領域を計測する際の「樹脂粒子の表面」とは、樹脂粒子の表面に酸化亜鉛微粒子が付着していないとした場合の樹脂粒子の表面、すなわち樹脂粒子の表面に凹部が形成される前の樹脂粒子の表面を意味する。

【0052】

(導電性粒子)

図2に、本発明の一実施形態に係る導電性粒子の断面図を示す。

【0053】

図2に示す導電性粒子11は、酸化亜鉛微粒子付着樹脂粒子1と、該酸化亜鉛微粒子付着樹脂粒子1の表面を被覆している金属層12とを備える。

【0054】

酸化亜鉛微粒子付着樹脂粒子1を得た後、得られた酸化亜鉛微粒子付着樹脂粒子1の表面を金属層12により被覆することにより、導電性粒子11を得ることができる。

【0055】

金属層12により被覆する方法は特に限定されない。例えば、酸化亜鉛微粒子付着樹脂粒子1をpH0.5〜4.5の塩化パラジウム(PdCl2)溶液に所定時間浸漬する。これにより、酸化亜鉛微粒子3にパラジウムイオンが吸着される。酸化亜鉛微粒子3の表面には常に水酸基が存在する。このため、パラジウムイオンと水酸基との間に、化学的な結合が形成される。パラジウムイオンの吸着量は、塩化パラジウム溶液のpH及び濃度、又は上記浸漬の時間に依存する。塩化パラジウム溶液のpHは、1.5〜3.5の範囲内にあることが好ましい。pHが低すぎると、酸化亜鉛微粒子3が溶解しやすくなる。このため、酸化亜鉛微粒子3の表面状態を制御できなかったり、パラジウムイオンの吸着量を制御できなかったりすることがある。pHが高すぎると、塩化パラジウム溶液が不安定になり、水酸化パラジウムが形成し、沈降しやすい。塩化パラジウム溶液のpHが上記の範囲内にある場合、酸化亜鉛微粒子3の一部の溶解反応は進行することがある。しかし、この溶解反応は遅いため、酸化亜鉛微粒子3の溶解量を容易に制御できる。

【0056】

酸化亜鉛微粒子3の溶解反応を利用することにより、酸化亜鉛微粒子付着樹脂粒子1の表面を金属層12により容易に被覆できる。具体的には、酸化亜鉛微粒子3の溶解反応を適度に進行させることにより、酸化亜鉛微粒子3の表面に、ナノオーダーの微細な凹凸を形成できる。このナノオーダーの微細な凹凸は、パラジウムイオンの吸着を促進するだけでなく、吸着したパラジウムイオンに対してアンカー効果を発揮すると考えられる。このアンカー効果と、酸化亜鉛微粒子3の表面の水酸基との化学的な結合との相乗効果によって、パラジウムイオンが酸化亜鉛微粒子3の表面に強固に吸着される。

【0057】

上記パラジウムイオンを吸着した酸化亜鉛微粒子3を無電解めっき液に添加すると、無電解めっき液中の還元剤により、パラジウムイオンが金属のパラジウムに還元される。金属のパラジウムはめっき反応の触媒として働く。また、上記パラジウムイオンを吸着した酸化亜鉛微粒子3を次亜リン酸ナトリウムやジメチルアミンボラン等の還元剤で予め還元してから、無電解めっき液に添加してもよい。

【0058】

無電解めっき反応の種類は特に限定されない。無電解めっき反応の種類として、無電解ニッケルめっき、無電解銅めっき、無電解コバルトめっき、無電解金めっき、無電解銀めっき、無電解パラジウムめっき、無電解錫めっき又はこれらの合金を用いた無電解めっき等が挙げられる。

【0059】

金属層12は、単層の金属層であってもよく、複数層の金属層であってもよい。

【0060】

複数層の金属層を形成する場合には、上記無電解めっき等により第1の金属層を形成した後に、第2の金属層をさらに形成する。第2の金属層を形成した後に、第3の金属層をさらに形成してもよい。

【0061】

上記第2,第3の金属層の形成方法としては、無電解めっき、電気めっき、乾式めっき又は溶融めっき等の形成方法が挙げられる。上記乾式めっきとして、スパッタリング又は真空蒸着等が挙げられる。

【0062】

金属層12を構成する金属は特に限定されない。該金属として、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム、パラジウム又は錫を含む合金等が挙げられる。上記錫を含む合金として、錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金、錫−ビスマス合金、錫−インジウム合金、錫−亜鉛合金、錫−銀−銅合金、錫−銀−銅−ゲルマニウム合金又は錫−銀−銅−ニッケル合金等が挙げられる。なかでも、金属層12を構成する金属は、ニッケル、銅、パラジウム、金、又は錫を含む合金であることが好ましい。

【0063】

上記金属層12の厚みは、5〜500nmの範囲内にあることが好ましく、10〜400nmの範囲内にあることがより好ましい。金属層12の厚みが5nm未満であると、導電性が充分に得られないことがある。金属層12の厚みが500nmを超えると、樹脂粒子2と金属層12との熱膨張率の差が大きくなり、樹脂粒子2から金属層12が剥離しやすくなることがある。

【0064】

(異方性導電材料)

本発明の導電性粒子をバインダー樹脂に分散させることにより、異方性導電材料を得ることができる。異方性導電材料は、本発明の導電性粒子と、バインダー樹脂とを含有する。

【0065】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂として、例えば、絶縁性の樹脂が用いられる。上記バインダー樹脂として、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体又はエラストマー等が挙げられる。上記ビニル樹脂の具体例として、酢酸ビニル樹脂、アクリル樹脂又はスチレン樹脂等が挙げられる。上記熱可塑性樹脂の具体例として、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体又はポリアミド樹脂等が挙げられる。上記硬化性樹脂の具体例として、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂又は不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記硬化性樹脂は硬化剤と併用されてもよい。上記熱可塑性ブロック共重合体の具体例として、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、又はスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーの具体例として、スチレン−ブタジエン共重合ゴム、又はアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。これらのバインダー樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。

【0066】

異方性導電材料は、導電性粒子及びバインダー樹脂の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤を含んでいてもよい。

【0067】

上記バインダー樹脂中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。例えば、バインダー樹脂中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、バインダー樹脂中へ添加し、プラネタリーミキサー等で混練して分散させる方法、又はバインダー樹脂を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等の分散方法が挙げられる。

【0068】

上記異方性導電材料は、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、又は異方性導電シート等として使用できる。本発明の導電性粒子を含有する異方性導電材料が、異方性導電フィルム又は異方性導電シート等のフィルム状の接着剤として使用される場合、該導電性粒子を含有するフィルム状の接着剤に、導電性粒子を含有しないフィルム状の接着剤が積層されていてもよい。

【0069】

(接続構造体)

本発明の導電性粒子又は該導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0070】

接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1,第2の接続対象部材を電気的に接続している接続部とを備え、該接続部が本発明の導電性粒子又は該導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている接続構造体であることが好ましい。

【0071】

図3に、本発明の一実施形態に係る導電性粒子が用いられた接続構造体の断面図を示す。

【0072】

図3に示す接続構造体21は、第1の接続対象部材22と、第2の接続対象部材23と、第1,第2の接続対象部材22,23とを電気的に接続している接続部24とを備える。接続部24は、導電性粒子25を含有する異方性導電フィルムにより形成されている。

【0073】

第1の接続対象部材22の上面22aに、複数の電極22bが設けられている。第2の接続対象部材23の下面23aに、複数の電極23bが設けられている。第1の接続対象部材22の上面22aに、導電性粒子25を含有する異方性導電フィルムを介して、第2の接続対象部材23が積層されている。電極22bと電極23bとが、導電性粒子25により電気的に接続されている。図3では、導電性粒子25は略図的に示されている。

【0074】

第1,第2の接続対象部材22,23は、具体的には、半導体チップ、コンデンサもしくはダイオード等の電子部品、又はプリント基板、フレキシブルプリント基板もしくはガラス基板等の回路基板等が挙げられる。

【0075】

接続構造体21の製造方法は特に限定されない。接続構造体21の製造方法の一例として、第1の接続対象部材22と第2の接続対象部材23との間に、上記異方性導電フィルムを配置して、積層体を得た後、該積層体を加熱し、加圧する方法が挙げられる。

【0076】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0077】

(実施例1)

(1)酸化亜鉛微粒子付着樹脂粒子の作製

ジビニルベンゼン及びテトラメチロールメタンテトラアクリレート(重量比1:1)を共重合させた樹脂粒子(平均粒子径150μm)を用意した。

【0078】

酸化亜鉛微粒子の前駆体である水酸化亜鉛のナノ粒子分散水溶液(濃度1重量%、pH8.6)に、上記樹脂粒子1gを超音波によって分散させ、分散水溶液を得た。得られた分散水溶液を耐圧反応装置の反応器内に導入した。攪拌羽で分散液を攪拌しながら、分散液を200℃に昇温した。次に、二酸化炭素ガスを反応器内に導入し、反応器内の圧力を25MPaに調整した。上記温度及び上記圧力の条件で、分散水溶液を1時間反応させた。次に、反応器内を室温近くまで冷却し、反応後の反応液を取り出した。反応液を濾過し、洗浄し、乾燥することにより、酸化亜鉛微粒子付着樹脂粒子を得た。

【0079】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、エネルギー分散型X線検出器が取り付けられた電子顕微鏡(SEM−EDS)により観察した。この結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。

【0080】

また、酸化亜鉛微粒子付着樹脂粒子の断面をSEM−EDSにより観察した。この結果、樹脂粒子の表面から樹脂粒子の中心に向かって、5μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0081】

(2)導電性粒子の作製

得られた酸化亜鉛微粒子付着樹脂粒子を、塩化パラジウム(PdCl2)の水溶液(濃度:1.0×10−4mol/L、pH2.5)に5分間浸漬し、パラジウムイオンを吸着させた。次に、上記パラジウムイオンが吸着された酸化亜鉛微粒子付着樹脂粒子を無電解ニッケルめっき液に分散し、攪拌することにより、酸化亜鉛微粒子付着樹脂粒子の表面に、厚み0.5μmのニッケル層を形成した。さらに、電気めっきにより、ニッケル層の表面に、厚み5μmの銅層を形成した。

【0082】

(実施例2)

反応器内の圧力を15MPaに変更したこと以外は実施例1と同様にして、酸化亜鉛微粒子付着微粒子及び導電性粒子を作製した。

【0083】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、実施例1と同様にして観察した結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。また、酸化亜鉛微粒子付着樹脂粒子の断面を実施例1と同様に観察した結果、樹脂粒子の表面から樹脂粒子の中心に向かって、3μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0084】

(実施例3)

反応時の温度を150℃に変更したこと、並びに反応器内の圧力を10MPaに変更したこと以外は実施例1と同様にして、酸化亜鉛微粒子付着樹脂粒子及び導電性粒子を作製した。

【0085】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、実施例1と同様にして観察した結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。また、酸化亜鉛微粒子付着樹脂粒子の断面を実施例1と同様に観察した結果、樹脂粒子の表面から樹脂粒子の中心に向かって、2μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0086】

(比較例1)

ジビニルベンゼン及びテトラメチロールメタンテトラアクリレート(重量比1:1)を共重合させた樹脂粒子(平均粒子径150μm)を用意した。

【0087】

樹脂粒子を5重量%水酸化ナトリウム水溶液に添加し、20分間攪拌することによりアルカリエッチングした。次に、樹脂粒子を0.1g/Lの塩化パラジウム溶液に添加し、10分間攪拌することにより樹脂粒子にパラジウムイオンを吸着させた。その後、パラジウムイオンが吸着された樹脂粒子を、次亜リン酸ナトリウム水溶液中で5分間攪拌することにより、パラジウムイオンを還元した。次に、パラジウムが付着された樹脂粒子を無電解めっきすることにより、樹脂粒子の表面に、厚み0.5μmのニッケル層を形成した。次に、電気めっきすることにより、ニッケル層の表面に、厚み5.0μmの銅層を形成し、導電性粒子を得た。

【0088】

(比較例2)

加圧処理時に酸化亜鉛微粒子の前駆体としての水酸化亜鉛のナノ粒子分散水溶液(濃度1重量%、pH8.6)を用いなかったこと以外は実施例1と同様にして、樹脂粒子を処理した。処理された樹脂粒子を用いて実施例1と同様にして、金属層を形成しようと試みた。しかし、めっき反応は進行せず、樹脂粒子の表面に金属層を形成できなかった。

【0089】

(評価)

(1)酸化亜鉛微粒子が付着している樹脂粒子の表面の領域の割合

酸化亜鉛微粒子付着樹脂粒子の表面を走査電子顕微鏡により観察した。酸化亜鉛微粒子が付着している樹脂粒子の表面の領域を画像処理ソフトにより算出した。合計100個の酸化亜鉛微粒子付着樹脂粒子を観察し、得られた100個の算出値の平均値を、酸化亜鉛微粒子が付着している樹脂粒子の表面の領域(%)とした。

【0090】

(2)めっき層の密着性の評価

得られた導電性粒子0.5gと、ジルコニアボール(直径1.0mm)20gと、エタノール20gとを容器に入れ、ボールミル処理機を用いて、回転数200rpmで10分間処理した。その後、濾過し、乾燥し、導電性粒子を取り出した。

【0091】

取り出された合計200個の導電性粒子を走査電子顕微鏡で観察し、めっき層にひび割れ又は剥がれが生じているか否かを確認し、めっき層の密着性を下記の評価基準で評価した。

【0092】

〔めっき層の密着性の評価基準〕

○:めっき層のひび割れ又は剥がれの発生個数が200個中、0個

△:めっき層のひび割れ又は剥がれの発生個数が200個中、1〜10個

×:めっき層のひび割れ又は剥がれの発生個数が200個中、11個以上

【0093】

(3)実装時のめっき層の割れの評価

赤外線リフロー装置を用いて、はんだペーストを介して、合計112個の導電性粒子を電極ランド上に実装した。リフローでは、ピーク温度260℃で3分間保持した。光学顕微鏡及び走査電子顕微鏡を用いて、実装後の導電性粒子のめっき層の割れの有無を観察し、実装時のめっき層の割れを下記の評価基準で評価した。

【0094】

〔実装時のめっき割れの評価基準〕

○:めっき層の割れの発生個数が112個中、0個

△:めっき層の割れの発生個数が112個中、1〜5個

×:めっき層の割れの発生個数が112個中、6個以上

結果を下記の表1に示す。

【0095】

【表1】

【図面の簡単な説明】

【0096】

【図1】図1は、本発明の一実施形態に係る酸化亜鉛微粒子含有樹脂粒子の断面図である。

【図2】図2は、本発明の一実施形態に係る導電性粒子の断面図である。

【図3】図3は、本発明の一実施形態に係る導電性粒子を用いた接続構造体を模式的に示す断面図である。

【符号の説明】

【0097】

1…酸化亜鉛微粒子付着樹脂粒子

2…樹脂粒子

2a…表面

3…酸化亜鉛微粒子

3a…埋入部

3b…露出部

11…導電性粒子

12…金属層

21…接続構造体

22…第1の接続対象部材

22a…上面

22b…電極

23…第2の接続対象部材

23a…下面

23b…電極

24…接続部

25…導電性粒子

【技術分野】

【0001】

本発明は、樹脂粒子の表面が金属層により被覆されている導電性粒子を得るのに用いられる酸化亜鉛微粒子付着樹脂粒子に関し、例えば、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる酸化亜鉛微粒子付着樹脂粒子及びその製造方法、並びに該酸化亜鉛微粒子付着樹脂粒子を用いた導電性粒子及びその製造方法に関する。

【背景技術】

【0002】

異方性導電材料又は実装用接続材料に、導電性粒子が広く用いられている。上記異方性導電材料として、異方性導電フィルム又は異方性導電ペースト等が挙げられる。上記実装用接続材料として、Ball Grid Array(BGA)実装用はんだボール等が挙げられる。

【0003】

上記導電性粒子として、例えば、樹脂粒子と、該樹脂粒子の表面を被覆している金属層とを備える導電性粒子が広く用いられている。上記導電性粒子は、樹脂粒子の表面を無電解めっき処理することにより得られる。また、上記導電性粒子は、樹脂粒子の表面を無電解めっき処理した後に、更に、電気めっき処理することにより得られる。

【0004】

樹脂粒子の表面を無電解めっき処理した場合、樹脂粒子とめっき被膜との密着性が低くなるという問題があった。これは、樹脂粒子と析出した金属との間に、強い化学結合が形成されにくいためである。

【0005】

樹脂粒子とめっき被膜との密着性を高める方法が、下記の特許文献1に開示されている。ここでは、共重合又はカップリング処理により、カチオン性官能基を有するモノマーを、樹脂粒子の表面及び内部に導入する方法が記載されている。この方法では、カチオン性官能基とめっき被膜との間に比較的強い化学結合が形成される。

【0006】

しかしながら、上記のようなカチオン性官能基を有するモノマーを樹脂粒子の表面及び内部に導入しても、樹脂粒子とめっき被膜との密着性が充分に高くならないことがある。

【0007】

また、特許文献1には、樹脂粒子の表面をエッチング処理し、樹脂粒子の表面を粗面にする方法が記載されている。エッチング処理された樹脂粒子を用いた場合、粗面の凹部にめっき被膜が充填されるため、アンカー効果により、樹脂粒子とめっき被膜との密着性が高くなる。

【0008】

しかしながら、樹脂粒子の表面をエッチング処理する場合、通常、クロム酸、過マンガン酸、硫酸又は苛性ソーダ等の薬品が用いられる。従って、環境負荷が大きくなり、かつ廃液処理にコストがかかるという問題がある。また、エッチング処理の条件を最適化することは困難であり、オーバーエッチングが起こりやすい。このため、エッチング処理しても、樹脂粒子とめっき被膜との密着性が充分に高くならないことがある。

【0009】

近年、樹脂とめっき被膜との密着性を高める方法として、上記のような薬品を使用しない方法が考案されている。例えば、下記の特許文献2には、被めっき対象物である有機基材を、酸化チタン粉末の懸濁液に浸漬しながら、紫外線を照射する方法が記載されている。酸化チタン粉末の光触媒作用により、有機基材の表面を改質できる。

【0010】

しかしながら、特許文献2に記載の方法では、光照射された酸化チタン粉末と有機基材との接触時に、有機基材の表面が改質されるにすぎない。従って、有機基材の表面を効率的にかつ均一に改質することが困難である。また、有機基材の表面に付着した酸化チタン粉末を完全に除去できずに、一部の酸化チタン粉末が有機基材の表面に残留することがある。

【特許文献1】特開2005−044518号公報

【特許文献2】特開2005−256118号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる酸化亜鉛微粒子付着樹脂粒子及び酸化亜鉛微粒子付着樹脂粒子の製造方法、並びに該酸化亜鉛微粒子付着樹脂粒子を用いた導電性粒子及び導電性粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明によれば、樹脂粒子と、前記樹脂粒子に少なくとも一部が埋まるように、前記樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備える、酸化亜鉛微粒子付着樹脂粒子が提供される。

【0013】

本発明に係る酸化亜鉛微粒子付着樹脂粒子のある特定の局面では、前記樹脂粒子の表面の10〜70%の領域に、前記酸化亜鉛微粒子が付着している。

【0014】

また、本発明によれば、樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る、酸化亜鉛微粒子付着樹脂粒子の製造方法が提供される。

【0015】

本発明に係る酸化亜鉛微粒子付着樹脂粒子の製造方法のある特定の局面では、前記加圧の状態は、超臨界状態又は亜臨界状態である。

【0016】

本発明に係る導電性粒子は、本発明に従って構成された酸化亜鉛微粒子付着樹脂粒子と、該酸化亜鉛微粒子付着樹脂粒子の表面を被覆している金属層とを備える。

【0017】

また、本発明によれば、樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る工程と、得られた酸化亜鉛微粒子付着樹脂粒子の表面を金属層により被覆する工程とを備える、導電性粒子の製造方法が提供される。

【発明の効果】

【0018】

本発明に係る酸化亜鉛微粒子付着樹脂粒子は、樹脂粒子と、樹脂粒子に少なくとも一部が埋まるように、樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備えるため、金属層により容易に被覆でき、かつ樹脂粒子と金属層との密着性を高めることができる。また、薬品を用いるエッチング処理を行わなくてもよいため、環境負荷を低減でき、かつ廃液処理のコストを削減できる。

【発明を実施するための最良の形態】

【0019】

(酸化亜鉛微粒子付着樹脂粒子)

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0020】

図1は、本発明の一実施形態に係る酸化亜鉛微粒子付着樹脂粒子を示す断面図である。

【0021】

図1に示す酸化亜鉛微粒子付着樹脂粒子1は、樹脂粒子2と、該樹脂粒子2の表面2aに付着している複数の酸化亜鉛微粒子3とを備える。酸化亜鉛微粒子3は、樹脂粒子2に少なくとも一部が埋まるように、樹脂粒子2の表面2aに付着している。従って、酸化亜鉛微粒子3は、樹脂粒子2に埋まっている埋入部3aを有する。また、酸化亜鉛微粒子3は、樹脂粒子2の表面2aから露出している露出部3bを有する。複数の酸化亜鉛微粒子3の内の一部の酸化亜鉛微粒子3は、樹脂粒子2に埋まらないように、樹脂粒子2の表面2aに付着していてもよい。

【0022】

樹脂粒子2を形成するための樹脂は特に限定されない。該樹脂として、ポリオレフィン、(メタ)アクリル樹脂、(メタ)アクリレートとジビニルベンゼンとの共重合樹脂、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラニンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂又はフェニル樹脂等が挙げられる。上記樹脂は、単独で用いられてもよく、2種以上が併用されてもよい。「(メタ)アクリル樹脂」は、アクリル樹脂又はメタクリル樹脂を意味する。「(メタ)アクリレート」は、アクリレート又はメタクリレートを意味する。

【0023】

上記ポリオレフィンとして、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン又はポリブタジエン等が挙げられる。上記(メタ)アクリル樹脂として、ポリメチル(メタ)アクリレート等が挙げられる。

【0024】

樹脂粒子2を作製する方法は特に限定されない。樹脂粒子2を作製する方法として、例えば、乳化重合、懸濁重合、シード重合、分散重合もしくは分散シード重合等の重合法による方法、高分子保護剤を用いる方法又は界面活性剤を用いる方法等が挙げられる。

【0025】

樹脂粒子2の平均粒子径は、0.5〜2000μmの範囲内にあることが好ましい。平均粒子径が0.5μm未満であると、酸化亜鉛微粒子付着樹脂粒子1の表面を金属層により被覆する際に、樹脂粒子2が凝集することがある。このため、単分散の導電性粒子を得ることが困難になる。平均粒子径が2000μmを超えると、酸化亜鉛微粒子付着樹脂粒子1の表面が金属層により被覆された導電性粒子を用いた異方性導電材料を、回路基板等の電子部品の電極間の接続に用いることが困難になることがある。樹脂粒子2の平均粒子径のより好ましい下限は1μm、より好ましい上限は1000μmである。

【0026】

樹脂粒子2の「平均粒子径」は、無作為に選んだ50個の樹脂粒子の粒子径を測定し、測定された粒子径を算術平均した算術平均粒子径である。

【0027】

酸化亜鉛微粒子3を樹脂粒子2の表面2aに付着させる方法として、樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、0.5〜100MPaの範囲内に加圧する方法が好ましい。この方法により、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。また、酸化亜鉛微粒子3を樹脂粒子2の表面2aに強固に付着させることができる。

【0028】

上記酸化亜鉛微粒子3の前駆体として、水酸化亜鉛コロイド分散液、亜鉛の錯体の分散液又は亜鉛塩の分散液等が挙げられる。

【0029】

上記加圧の状態は、超臨界状態又は亜臨界状態であることが好ましく、超臨界状態であることがより好ましい。具体的には、例えば、樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物を、耐圧反応容器中で、所定の温度及び二酸化炭素の存在下で、所定の圧力に加圧することにより、上記加圧の状態を超臨界状態又は亜臨界状態にすることができる。

【0030】

超臨界状態又は亜臨界状態で生じる超臨界流体又は亜臨界流体は、拡散性が高く、樹脂粒子2の表面2aから樹脂粒子2中に浸透しやすい。超臨界流体又は亜臨界流体が樹脂粒子2中に浸透することにより、樹脂粒子2の表面2aを膨潤させることができる。上記加圧の状態が超臨界状態又は亜臨界状態である場合、以下の1)〜4)の4つの過程により、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。

【0031】

超臨界状態又は亜臨界状態では、1)酸化亜鉛微粒子3の前駆体を用いた場合、酸化亜鉛微粒子3の前駆体が分解し、酸化亜鉛微粒子3が生成される。また、2)超臨界流体又は亜臨界流体としての二酸化炭素等が樹脂粒子2中に浸透することにより、樹脂粒子2の表面2aが膨潤する。さらに、3)上記2)の樹脂粒子2の表面2aの膨潤と同時に、膨潤した樹脂粒子2の表面2aの近傍に酸化亜鉛微粒子3が配置される。4)超臨界状態又は亜臨界状態から常圧の状態に戻す際に、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3が付着する。この結果、樹脂粒子2の表面2aに、酸化亜鉛微粒子3が強固に固定される。

【0032】

酸化亜鉛微粒子付着樹脂粒子1を得る際には、樹脂粒子2と媒体とを含む分散体を用いることが好ましい。この場合には、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体を上記分散媒に添加することにより、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体と樹脂粒子2とが均一に混ざる。このため、高い効率で、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3を付着させることができる。

【0033】

上記媒体として、常温常圧で樹脂粒子2に対して貧溶媒の液状媒体、又は常温常圧で気体の加圧流体が好適に用いられる。上記液状媒体を用いた場合、樹脂粒子2を極めて容易に分散させることができる。さらに、上記液状媒体は常温常圧で樹脂粒子2に対して貧溶媒であるため、上記液状媒体により樹脂粒子2が変形したり、変質したりすることがない。上記加圧流体を用いた場合、反応後に、媒体から酸化亜鉛微粒子付着樹脂粒子1を単離したり、単離された酸化亜鉛微粒子付着樹脂粒子1を乾燥したりする必要がない。

【0034】

上記常温常圧で樹脂粒子2に対して貧溶媒の液状媒体は特に限定されない。上記液状媒体は、樹脂粒子2を構成する樹脂に応じて適宜選択される。上記液状媒体として、例えば、水又は有機溶剤等が挙げられる。有機溶剤としてアルコール類が挙げられる。

【0035】

上記常温常圧で気体の加圧流体は特に限定されない。上記加圧流体として、例えば、二酸化炭素、窒素、酸素、空気、水素、アルゴン、ヘリウム及びネオンからなる群から選択される少なくとも1種が好適に用いられる。なかでも、超臨界流体又は亜臨界流体に容易できるので、上記加圧流体は二酸化炭素であることが好ましい。

【0036】

超臨界流体又は亜臨界流体としての二酸化炭素は、樹脂粒子2に対する親和性が高い。超臨界流体又は亜臨界流体としての二酸化炭素の密度は、樹脂粒子2が溶解するほど高くない。このため、二酸化炭素を用いた場合、樹脂粒子2が溶解することなく、樹脂粒子2の表面2aを適度に膨潤させることができる。

【0037】

超臨界流体又は亜臨界流体としての二酸化炭素と同様に、樹脂粒子2の良溶媒も、樹脂粒子2に対する親和性が高い。しかし、良溶媒を用いた場合、良溶媒の密度が高いため、樹脂粒子2の表面2aを膨潤させることができたとしても、樹脂粒子2の一部又は全部が溶解することがある。また、樹脂粒子2の凝集が促進されることがある。

【0038】

樹脂粒子2と媒体とを含む分散体を用いる場合、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体は、上記媒体に溶解又は分散されてもよいし、適当な溶剤に溶解された後に、上記媒体中に分散されてもよい。酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体が上記媒体に溶解又は分散している場合には、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体が樹脂粒子2の表面2aの近傍に移動しやすくなり、樹脂粒子2の表面2aへの酸化亜鉛微粒子3の付着が促進される。

【0039】

結晶性の酸化亜鉛微粒子3又は結晶性の酸化亜鉛微粒子3の前駆体を用いる場合には、超臨界流体又は亜臨界流体としての二酸化炭素等への分散性を高めるために、分散安定剤を用いることが好ましい。

【0040】

上記分散安定剤として、超臨界流体又は亜臨界流体としての二酸化炭素等と親和性が高い官能基を有する化合物が挙げられる。この官能基として、例えば、カルボニル官能基、ケイ素含有官能基、ハロゲン化された原子団を有する官能基、又は炭素数が9以下の直鎖アルキル基等が挙げられる。

【0041】

上記カルボニル官能基として、エステル基、カルボキシル基、カルボニル基又はアミド基等が挙げられる。上記ケイ素含有官能基として、シラノール基等が挙げられる。上記ハロゲン化された原子団を有する官能基は、フッ素含有官能基であることが好ましい。フッ素含有官能基は、パーフルオロアルキル基であることが好ましい。分散安定剤は単独で用いられてもよく、2種以上が併用されてもよい。

【0042】

上記加圧の状態の圧力の好ましい下限は0.5MPaであり、好ましい上限は100MPaである。上記圧力が0.5MPa未満であると、樹脂粒子2の表面2aが充分に膨潤しなかったり、運動エネルギーが不足して、樹脂粒子2の表面2aに酸化亜鉛微粒子3が付着しにくくなったりする。上記圧力が100MPaを超えると、樹脂粒子2が溶解したり、凝集したりするおそれがある。上記加圧の状態の圧力のより好ましい上限は50MPaである。なお、二酸化炭素を上記の範囲内に加圧することにより、二酸化炭素を超臨界流体又は亜臨界流体にすることができる。

【0043】

上記加圧の状態の温度は、樹脂粒子2を構成する樹脂のガラス転移温度よりも5℃以上低い温度であることが好ましい。上記温度が高すぎると、樹脂粒子2の表面が溶解したり、樹脂粒子2が凝集したりすることがある。上記温度は、樹脂粒子2を構成する樹脂のガラス転移温度よりも10℃以上低い温度であることがより好ましい。

【0044】

樹脂粒子2を構成する樹脂が結晶性樹脂である場合、上記加圧の状態の温度は、結晶性樹脂の融点よりも5℃以上低い温度であることが好ましく、10℃以上低い温度であることがより好ましい。

【0045】

酸化亜鉛微粒子付着樹脂粒子1を得る際には、樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体と、媒体とを混合した後に加圧してもよい。また、樹脂粒子2と、酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体との混合物に、予め加圧した媒体を加えてもよい。

【0046】

樹脂粒子2と酸化亜鉛微粒子3又は酸化亜鉛微粒子3の前駆体とを加圧した後、常圧に戻すことにより、酸化亜鉛微粒子付着樹脂粒子1を得ることができる。常温常圧に戻した後に、必要に応じて、濾過又は洗浄してもよい。また、酸化亜鉛微粒子3の結晶性を高めるために、酸化亜鉛微粒子付着樹脂粒子1を加熱処理してもよい。加熱処理の温度は、樹脂粒子2の耐熱温度以下であることが好ましい。

【0047】

上記のようにして、樹脂粒子2が変質したり、変形したりすることなく、酸化亜鉛微粒子付着樹脂粒子1を容易に得ることができる。

【0048】

上記酸化亜鉛微粒子3の平均粒子径は、樹脂粒子2の平均粒子径の1/10以下であることが好ましく、1/50以下であることがより好ましい。酸化亜鉛微粒子3の平均粒子径が大きすぎると、樹脂粒子2の表面2aに、一部が埋まるように酸化亜鉛微粒子3が付着しにくくなる。従って、酸化亜鉛微粒子3と樹脂粒子2とが複合化されないため、樹脂粒子2の表面2aに酸化亜鉛微粒子3が強固に付着しないことがある。

【0049】

酸化亜鉛微粒子3の樹脂粒子2に埋まっている深さ分布は、樹脂粒子2の種類、又は超臨界状態もしくは亜臨界状態の条件等に依存する。具体的には、上記加圧の状態を超臨界状態又は亜臨界状態にする際の圧力、温度又は反応時間に依存する。

【0050】

樹脂粒子2の表面2aから樹脂粒子2の中心に向かって、樹脂粒子2の平均粒子径の1/10以下の距離の領域に、酸化亜鉛微粒子3が埋まっていることが好ましい。樹脂粒子2の表面から樹脂粒子2の中心に向かって、樹脂粒子2の平均粒子径の1/20以下の距離の領域に、酸化亜鉛微粒子3が埋まっていることが好ましい。酸化亜鉛微粒子3が樹脂粒子2に埋まりすぎると、樹脂粒子2の強度が低下することがある。酸化亜鉛微粒子3の埋まっている距離を計測する際の「樹脂粒子の表面」とは、樹脂粒子の表面に酸化亜鉛微粒子が付着していないとした場合の樹脂粒子の表面、すなわち樹脂粒子の表面に凹部が形成される前の樹脂粒子の表面を意味する。

【0051】

樹脂粒子2の表面の10〜70%の領域に、酸化亜鉛微粒子3が付着していることが好ましい。付着している酸化亜鉛微粒子3が少なすぎると、酸化亜鉛微粒子付着樹脂粒子1を金属層により容易に被覆できなかったり、樹脂粒子2と金属層との密着性が低下したりすることがある。付着している酸化亜鉛微粒子3が多すぎると、複数の酸化亜鉛微粒子3が互いに近接された状態となるため、樹脂粒子2の表面2aから酸化亜鉛微粒子3が脱離しやすくなる。酸化亜鉛微粒子3が付着している領域を計測する際の「樹脂粒子の表面」とは、樹脂粒子の表面に酸化亜鉛微粒子が付着していないとした場合の樹脂粒子の表面、すなわち樹脂粒子の表面に凹部が形成される前の樹脂粒子の表面を意味する。

【0052】

(導電性粒子)

図2に、本発明の一実施形態に係る導電性粒子の断面図を示す。

【0053】

図2に示す導電性粒子11は、酸化亜鉛微粒子付着樹脂粒子1と、該酸化亜鉛微粒子付着樹脂粒子1の表面を被覆している金属層12とを備える。

【0054】

酸化亜鉛微粒子付着樹脂粒子1を得た後、得られた酸化亜鉛微粒子付着樹脂粒子1の表面を金属層12により被覆することにより、導電性粒子11を得ることができる。

【0055】

金属層12により被覆する方法は特に限定されない。例えば、酸化亜鉛微粒子付着樹脂粒子1をpH0.5〜4.5の塩化パラジウム(PdCl2)溶液に所定時間浸漬する。これにより、酸化亜鉛微粒子3にパラジウムイオンが吸着される。酸化亜鉛微粒子3の表面には常に水酸基が存在する。このため、パラジウムイオンと水酸基との間に、化学的な結合が形成される。パラジウムイオンの吸着量は、塩化パラジウム溶液のpH及び濃度、又は上記浸漬の時間に依存する。塩化パラジウム溶液のpHは、1.5〜3.5の範囲内にあることが好ましい。pHが低すぎると、酸化亜鉛微粒子3が溶解しやすくなる。このため、酸化亜鉛微粒子3の表面状態を制御できなかったり、パラジウムイオンの吸着量を制御できなかったりすることがある。pHが高すぎると、塩化パラジウム溶液が不安定になり、水酸化パラジウムが形成し、沈降しやすい。塩化パラジウム溶液のpHが上記の範囲内にある場合、酸化亜鉛微粒子3の一部の溶解反応は進行することがある。しかし、この溶解反応は遅いため、酸化亜鉛微粒子3の溶解量を容易に制御できる。

【0056】

酸化亜鉛微粒子3の溶解反応を利用することにより、酸化亜鉛微粒子付着樹脂粒子1の表面を金属層12により容易に被覆できる。具体的には、酸化亜鉛微粒子3の溶解反応を適度に進行させることにより、酸化亜鉛微粒子3の表面に、ナノオーダーの微細な凹凸を形成できる。このナノオーダーの微細な凹凸は、パラジウムイオンの吸着を促進するだけでなく、吸着したパラジウムイオンに対してアンカー効果を発揮すると考えられる。このアンカー効果と、酸化亜鉛微粒子3の表面の水酸基との化学的な結合との相乗効果によって、パラジウムイオンが酸化亜鉛微粒子3の表面に強固に吸着される。

【0057】

上記パラジウムイオンを吸着した酸化亜鉛微粒子3を無電解めっき液に添加すると、無電解めっき液中の還元剤により、パラジウムイオンが金属のパラジウムに還元される。金属のパラジウムはめっき反応の触媒として働く。また、上記パラジウムイオンを吸着した酸化亜鉛微粒子3を次亜リン酸ナトリウムやジメチルアミンボラン等の還元剤で予め還元してから、無電解めっき液に添加してもよい。

【0058】

無電解めっき反応の種類は特に限定されない。無電解めっき反応の種類として、無電解ニッケルめっき、無電解銅めっき、無電解コバルトめっき、無電解金めっき、無電解銀めっき、無電解パラジウムめっき、無電解錫めっき又はこれらの合金を用いた無電解めっき等が挙げられる。

【0059】

金属層12は、単層の金属層であってもよく、複数層の金属層であってもよい。

【0060】

複数層の金属層を形成する場合には、上記無電解めっき等により第1の金属層を形成した後に、第2の金属層をさらに形成する。第2の金属層を形成した後に、第3の金属層をさらに形成してもよい。

【0061】

上記第2,第3の金属層の形成方法としては、無電解めっき、電気めっき、乾式めっき又は溶融めっき等の形成方法が挙げられる。上記乾式めっきとして、スパッタリング又は真空蒸着等が挙げられる。

【0062】

金属層12を構成する金属は特に限定されない。該金属として、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム、パラジウム又は錫を含む合金等が挙げられる。上記錫を含む合金として、錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金、錫−ビスマス合金、錫−インジウム合金、錫−亜鉛合金、錫−銀−銅合金、錫−銀−銅−ゲルマニウム合金又は錫−銀−銅−ニッケル合金等が挙げられる。なかでも、金属層12を構成する金属は、ニッケル、銅、パラジウム、金、又は錫を含む合金であることが好ましい。

【0063】

上記金属層12の厚みは、5〜500nmの範囲内にあることが好ましく、10〜400nmの範囲内にあることがより好ましい。金属層12の厚みが5nm未満であると、導電性が充分に得られないことがある。金属層12の厚みが500nmを超えると、樹脂粒子2と金属層12との熱膨張率の差が大きくなり、樹脂粒子2から金属層12が剥離しやすくなることがある。

【0064】

(異方性導電材料)

本発明の導電性粒子をバインダー樹脂に分散させることにより、異方性導電材料を得ることができる。異方性導電材料は、本発明の導電性粒子と、バインダー樹脂とを含有する。

【0065】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂として、例えば、絶縁性の樹脂が用いられる。上記バインダー樹脂として、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体又はエラストマー等が挙げられる。上記ビニル樹脂の具体例として、酢酸ビニル樹脂、アクリル樹脂又はスチレン樹脂等が挙げられる。上記熱可塑性樹脂の具体例として、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体又はポリアミド樹脂等が挙げられる。上記硬化性樹脂の具体例として、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂又は不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記硬化性樹脂は硬化剤と併用されてもよい。上記熱可塑性ブロック共重合体の具体例として、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、又はスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーの具体例として、スチレン−ブタジエン共重合ゴム、又はアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。これらのバインダー樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。

【0066】

異方性導電材料は、導電性粒子及びバインダー樹脂の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤を含んでいてもよい。

【0067】

上記バインダー樹脂中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。例えば、バインダー樹脂中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、バインダー樹脂中へ添加し、プラネタリーミキサー等で混練して分散させる方法、又はバインダー樹脂を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等の分散方法が挙げられる。

【0068】

上記異方性導電材料は、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、又は異方性導電シート等として使用できる。本発明の導電性粒子を含有する異方性導電材料が、異方性導電フィルム又は異方性導電シート等のフィルム状の接着剤として使用される場合、該導電性粒子を含有するフィルム状の接着剤に、導電性粒子を含有しないフィルム状の接着剤が積層されていてもよい。

【0069】

(接続構造体)

本発明の導電性粒子又は該導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0070】

接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1,第2の接続対象部材を電気的に接続している接続部とを備え、該接続部が本発明の導電性粒子又は該導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている接続構造体であることが好ましい。

【0071】

図3に、本発明の一実施形態に係る導電性粒子が用いられた接続構造体の断面図を示す。

【0072】

図3に示す接続構造体21は、第1の接続対象部材22と、第2の接続対象部材23と、第1,第2の接続対象部材22,23とを電気的に接続している接続部24とを備える。接続部24は、導電性粒子25を含有する異方性導電フィルムにより形成されている。

【0073】

第1の接続対象部材22の上面22aに、複数の電極22bが設けられている。第2の接続対象部材23の下面23aに、複数の電極23bが設けられている。第1の接続対象部材22の上面22aに、導電性粒子25を含有する異方性導電フィルムを介して、第2の接続対象部材23が積層されている。電極22bと電極23bとが、導電性粒子25により電気的に接続されている。図3では、導電性粒子25は略図的に示されている。

【0074】

第1,第2の接続対象部材22,23は、具体的には、半導体チップ、コンデンサもしくはダイオード等の電子部品、又はプリント基板、フレキシブルプリント基板もしくはガラス基板等の回路基板等が挙げられる。

【0075】

接続構造体21の製造方法は特に限定されない。接続構造体21の製造方法の一例として、第1の接続対象部材22と第2の接続対象部材23との間に、上記異方性導電フィルムを配置して、積層体を得た後、該積層体を加熱し、加圧する方法が挙げられる。

【0076】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0077】

(実施例1)

(1)酸化亜鉛微粒子付着樹脂粒子の作製

ジビニルベンゼン及びテトラメチロールメタンテトラアクリレート(重量比1:1)を共重合させた樹脂粒子(平均粒子径150μm)を用意した。

【0078】

酸化亜鉛微粒子の前駆体である水酸化亜鉛のナノ粒子分散水溶液(濃度1重量%、pH8.6)に、上記樹脂粒子1gを超音波によって分散させ、分散水溶液を得た。得られた分散水溶液を耐圧反応装置の反応器内に導入した。攪拌羽で分散液を攪拌しながら、分散液を200℃に昇温した。次に、二酸化炭素ガスを反応器内に導入し、反応器内の圧力を25MPaに調整した。上記温度及び上記圧力の条件で、分散水溶液を1時間反応させた。次に、反応器内を室温近くまで冷却し、反応後の反応液を取り出した。反応液を濾過し、洗浄し、乾燥することにより、酸化亜鉛微粒子付着樹脂粒子を得た。

【0079】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、エネルギー分散型X線検出器が取り付けられた電子顕微鏡(SEM−EDS)により観察した。この結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。

【0080】

また、酸化亜鉛微粒子付着樹脂粒子の断面をSEM−EDSにより観察した。この結果、樹脂粒子の表面から樹脂粒子の中心に向かって、5μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0081】

(2)導電性粒子の作製

得られた酸化亜鉛微粒子付着樹脂粒子を、塩化パラジウム(PdCl2)の水溶液(濃度:1.0×10−4mol/L、pH2.5)に5分間浸漬し、パラジウムイオンを吸着させた。次に、上記パラジウムイオンが吸着された酸化亜鉛微粒子付着樹脂粒子を無電解ニッケルめっき液に分散し、攪拌することにより、酸化亜鉛微粒子付着樹脂粒子の表面に、厚み0.5μmのニッケル層を形成した。さらに、電気めっきにより、ニッケル層の表面に、厚み5μmの銅層を形成した。

【0082】

(実施例2)

反応器内の圧力を15MPaに変更したこと以外は実施例1と同様にして、酸化亜鉛微粒子付着微粒子及び導電性粒子を作製した。

【0083】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、実施例1と同様にして観察した結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。また、酸化亜鉛微粒子付着樹脂粒子の断面を実施例1と同様に観察した結果、樹脂粒子の表面から樹脂粒子の中心に向かって、3μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0084】

(実施例3)

反応時の温度を150℃に変更したこと、並びに反応器内の圧力を10MPaに変更したこと以外は実施例1と同様にして、酸化亜鉛微粒子付着樹脂粒子及び導電性粒子を作製した。

【0085】

得られた酸化亜鉛微粒子付着樹脂粒子の表面を、実施例1と同様にして観察した結果、樹脂粒子の表面の全面に均一に、一部が埋まるように複数の酸化亜鉛微粒子(平均粒子径0.6μm程度)が付着していた。また、酸化亜鉛微粒子付着樹脂粒子の断面を実施例1と同様に観察した結果、樹脂粒子の表面から樹脂粒子の中心に向かって、2μmの距離の領域に、酸化亜鉛微粒子が埋まっていた。

【0086】

(比較例1)

ジビニルベンゼン及びテトラメチロールメタンテトラアクリレート(重量比1:1)を共重合させた樹脂粒子(平均粒子径150μm)を用意した。

【0087】

樹脂粒子を5重量%水酸化ナトリウム水溶液に添加し、20分間攪拌することによりアルカリエッチングした。次に、樹脂粒子を0.1g/Lの塩化パラジウム溶液に添加し、10分間攪拌することにより樹脂粒子にパラジウムイオンを吸着させた。その後、パラジウムイオンが吸着された樹脂粒子を、次亜リン酸ナトリウム水溶液中で5分間攪拌することにより、パラジウムイオンを還元した。次に、パラジウムが付着された樹脂粒子を無電解めっきすることにより、樹脂粒子の表面に、厚み0.5μmのニッケル層を形成した。次に、電気めっきすることにより、ニッケル層の表面に、厚み5.0μmの銅層を形成し、導電性粒子を得た。

【0088】

(比較例2)

加圧処理時に酸化亜鉛微粒子の前駆体としての水酸化亜鉛のナノ粒子分散水溶液(濃度1重量%、pH8.6)を用いなかったこと以外は実施例1と同様にして、樹脂粒子を処理した。処理された樹脂粒子を用いて実施例1と同様にして、金属層を形成しようと試みた。しかし、めっき反応は進行せず、樹脂粒子の表面に金属層を形成できなかった。

【0089】

(評価)

(1)酸化亜鉛微粒子が付着している樹脂粒子の表面の領域の割合

酸化亜鉛微粒子付着樹脂粒子の表面を走査電子顕微鏡により観察した。酸化亜鉛微粒子が付着している樹脂粒子の表面の領域を画像処理ソフトにより算出した。合計100個の酸化亜鉛微粒子付着樹脂粒子を観察し、得られた100個の算出値の平均値を、酸化亜鉛微粒子が付着している樹脂粒子の表面の領域(%)とした。

【0090】

(2)めっき層の密着性の評価

得られた導電性粒子0.5gと、ジルコニアボール(直径1.0mm)20gと、エタノール20gとを容器に入れ、ボールミル処理機を用いて、回転数200rpmで10分間処理した。その後、濾過し、乾燥し、導電性粒子を取り出した。

【0091】

取り出された合計200個の導電性粒子を走査電子顕微鏡で観察し、めっき層にひび割れ又は剥がれが生じているか否かを確認し、めっき層の密着性を下記の評価基準で評価した。

【0092】

〔めっき層の密着性の評価基準〕

○:めっき層のひび割れ又は剥がれの発生個数が200個中、0個

△:めっき層のひび割れ又は剥がれの発生個数が200個中、1〜10個

×:めっき層のひび割れ又は剥がれの発生個数が200個中、11個以上

【0093】

(3)実装時のめっき層の割れの評価

赤外線リフロー装置を用いて、はんだペーストを介して、合計112個の導電性粒子を電極ランド上に実装した。リフローでは、ピーク温度260℃で3分間保持した。光学顕微鏡及び走査電子顕微鏡を用いて、実装後の導電性粒子のめっき層の割れの有無を観察し、実装時のめっき層の割れを下記の評価基準で評価した。

【0094】

〔実装時のめっき割れの評価基準〕

○:めっき層の割れの発生個数が112個中、0個

△:めっき層の割れの発生個数が112個中、1〜5個

×:めっき層の割れの発生個数が112個中、6個以上

結果を下記の表1に示す。

【0095】

【表1】

【図面の簡単な説明】

【0096】

【図1】図1は、本発明の一実施形態に係る酸化亜鉛微粒子含有樹脂粒子の断面図である。

【図2】図2は、本発明の一実施形態に係る導電性粒子の断面図である。

【図3】図3は、本発明の一実施形態に係る導電性粒子を用いた接続構造体を模式的に示す断面図である。

【符号の説明】

【0097】

1…酸化亜鉛微粒子付着樹脂粒子

2…樹脂粒子

2a…表面

3…酸化亜鉛微粒子

3a…埋入部

3b…露出部

11…導電性粒子

12…金属層

21…接続構造体

22…第1の接続対象部材

22a…上面

22b…電極

23…第2の接続対象部材

23a…下面

23b…電極

24…接続部

25…導電性粒子

【特許請求の範囲】

【請求項1】

樹脂粒子と、

前記樹脂粒子に少なくとも一部が埋まるように、前記樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備える、酸化亜鉛微粒子付着樹脂粒子。

【請求項2】

前記樹脂粒子の表面の10〜70%の領域に、前記酸化亜鉛微粒子が付着している、請求項1に記載の酸化亜鉛微粒子付着樹脂粒子。

【請求項3】

請求項1または2に記載の酸化亜鉛微粒子付着樹脂粒子の製造方法であって、

樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る、酸化亜鉛微粒子付着樹脂粒子の製造方法。

【請求項4】

前記加圧の状態は、超臨界状態又は亜臨界状態である、請求項3に記載の酸化亜鉛微粒子付着樹脂粒子の製造方法。

【請求項5】

請求項1または2に記載の酸化亜鉛微粒子付着樹脂粒子と、該酸化亜鉛微粒子付着樹脂粒子の表面を被覆している金属層とを備える、導電性粒子。

【請求項6】

請求項5に記載の導電性粒子の製造方法であって、

樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る工程と、

得られた酸化亜鉛微粒子付着樹脂粒子の表面を金属層により被覆する工程とを備える、導電性粒子の製造方法。

【請求項1】

樹脂粒子と、

前記樹脂粒子に少なくとも一部が埋まるように、前記樹脂粒子の表面に付着している複数の酸化亜鉛微粒子とを備える、酸化亜鉛微粒子付着樹脂粒子。

【請求項2】

前記樹脂粒子の表面の10〜70%の領域に、前記酸化亜鉛微粒子が付着している、請求項1に記載の酸化亜鉛微粒子付着樹脂粒子。

【請求項3】

請求項1または2に記載の酸化亜鉛微粒子付着樹脂粒子の製造方法であって、

樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る、酸化亜鉛微粒子付着樹脂粒子の製造方法。

【請求項4】

前記加圧の状態は、超臨界状態又は亜臨界状態である、請求項3に記載の酸化亜鉛微粒子付着樹脂粒子の製造方法。

【請求項5】

請求項1または2に記載の酸化亜鉛微粒子付着樹脂粒子と、該酸化亜鉛微粒子付着樹脂粒子の表面を被覆している金属層とを備える、導電性粒子。

【請求項6】

請求項5に記載の導電性粒子の製造方法であって、

樹脂粒子と、酸化亜鉛微粒子又は該酸化亜鉛微粒子の前駆体との混合物を、0.5〜100MPaの範囲内に加圧することにより、酸化亜鉛微粒子付着樹脂粒子を得る工程と、

得られた酸化亜鉛微粒子付着樹脂粒子の表面を金属層により被覆する工程とを備える、導電性粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−80124(P2010−80124A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−244553(P2008−244553)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]