酸化亜鉛系透明導電積層体およびおその製造方法

【課題】液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極に最適である光学特性、酸化亜鉛膜と透明基板の密着性およびシート抵抗値の安定性の良好な酸化亜鉛系透明導電積層体を提供すること。

【解決手段】アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【解決手段】アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜、透明電波吸収体、紫外線吸収体等に好適に用いられ、光学特性、導電性、透明導電膜との密着性およびシート抵抗値の安定性に優れた酸化亜鉛系透明導電積層体に関する。

【背景技術】

【0002】

透明導電膜は可視光透過性と電気伝導性を兼ね備えた膜として広く知られており、その代表的なものとして、スズ添加酸化インジウム膜(以下「ITO膜」という)が挙げられる。ITO膜を透明基材上に積層した積層体は、電極、通電による発熱体、電磁波の遮蔽材や透光体として広く用いられている。

近年、酸化亜鉛(ZnO)系の透明導電膜は、著しく性能改善が進み、主要な特性の一つである比抵抗値についてみると、実験室レベルではITO膜に比べて遜色のない低い値が得られるようになってきている。このため、インジウム資源の枯渇をひきおこすおそれがあり、また、高価なインジウム等を成分とするITO膜に代替し得る次世代の透明導電膜として、酸化亜鉛系透明導電膜に対する期待が高まっている。

【0003】

しかしながら、実験室レベルの酸化亜鉛系透明導電膜の高い性能は、レーザビームアブレーションや分子線エピタキシー等の精密な成膜手法によって達成されたものであり、これらの手法は、量産性を考えた場合、成膜速度や成膜面積の点で不十分である。

これに対して、成膜速度や成膜面積の点で優れるスパッタリング法やイオンプレーティング法にて透明樹脂基板上によるITO膜の製造が量産レベルで行われている一方、スパッタリング法によってポリエチレンテレフタレートやポリカーボネート基材上に酸化亜鉛系透明導電膜を形成する方法が発明されている(特許文献1及び2)。

【0004】

透明導電膜の基材としては、これまでガラスが主に用いられてきたが、需要や用途が増えるにつれ、加工性や生産性の向上が求められるようになってきた。そのため近年、ガラスに比べ軽量で加工性・生産性に優れたプラスチックが注目され、ポリエチレンテレフタレート、ポリカーボネート、環状オレフィン樹脂等が用いられるようになってきた。液晶ディスプレイに用いられる電極基板では、全光線透過率が同じであっても複屈折がより小さい高分子材料成形体が必要とされ、さらに近年、液晶ディスプレイが大型化し、それに必要な高分子光学材料成形品が大型化するにつれて、外力の偏りによって生じる複屈折の分布を小さくするために、外力による複屈折の変化、即ち光弾性係数の小さい材料が求められている。

中でもアクリル系樹脂は、その透明性の高さから幅広く用いられており、基材に使用する場合、基材とITO膜との密着力不足を補うために、アクリル系樹脂基材とITO膜との間に3次元架橋したアクリル系樹脂系の中間層を介することが知られている(特許文献3及び4)。しかし、アクリル系樹脂基材にITO膜を成膜した透明導電性基板は、シート抵抗値が経時的に変化して安定しない。

【0005】

液晶ディスプレイに用いられる電極基板においては、全光線透過率が同じであっても複屈折がより小さい高分子材料成形体が必要とされ、さらに近年、液晶ディスプレイが大型化し、それに必要な高分子光学材料成形品が大型化するにつれて、外力の偏りによって生じる複屈折の分布を小さくするために、外力による複屈折の変化、即ち光弾性係数の小さい材料が求められている。透明な光等方性ベースシートとしてポリアリレート、ポリカーボネートに酸化ケイ素の層を設けた電極基板が知られている(特許文献5)。しかしなが

ら、透明性、光弾性係数が小さい等の問題があり、光学特性に優れたアクリル系樹脂基材に酸化亜鉛系の透明導電膜を成膜した透明導電性基板の例はないのが現状である。

【0006】

【特許文献1】特開平4−176857号公報

【特許文献2】特開2003−34860号公報

【特許文献3】特開昭62−71111号公報

【特許文献4】特開平10−244629号公報

【特許文献5】特許第3305022号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な透明導電積層体を提供することにあり、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極に最適である。

【課題を解決するための手段】

【0008】

これらの問題を解決するために鋭意研究を重ねた結果、基材に極性基を有しているアクリル系樹脂およびポリ乳酸系樹脂の樹脂組成物を用い、さらにハードコート層と無機バリア層を組合せて被覆する事で表面硬度を高めて酸化亜鉛系透明導電膜(以下、単に酸化亜鉛膜、又は透明導電膜ということがある。)を形成することにより、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な透明導電積層体が出来ることを見出した。

【0009】

すなわち、本発明は以下の通りである。

(1)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

(2)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層 及び

B.無機バリア層

が形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

(3)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層からなる第一層 及び

B.無機バリア層からなる第二層

の順で形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【0010】

(4)無機バリア層が、酸化珪素、窒化珪素、酸化窒化珪素のいずれか1種又はこれらの2種以上からなる混合材料の薄膜であることを特徴とする(2)又は(3)に記載の酸化亜鉛系透明導電積層体。

(5)無機バリア層が酸化珪素であり、SiOx(ただし、1<x≦2)膜であることを特徴とする(2)又は(3)に記載の酸化亜鉛系透明導電性積層体。

(6)透明基板が、フィルム、もしくはシートであることを特徴とする(1)〜(5)のいずれかに記載の酸化亜鉛系透明導電積層体。

(7)酸化亜鉛系透明導電膜が、ガリウム、アルミニウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、

スカンジウム、及びイットリウムから選ばれる少なくとも1種を0.05〜15質量%含む事を特徴とする(1)〜(6)のいずれかに記載の酸化亜鉛系透明導電積層体。

【0011】

(8)比抵抗が、1.5×10−3Ω・cm〜1.0×10−4Ω・cmであることを特徴とする(1)〜(7)のいずれかに記載の酸化亜鉛系透明導電積層体。

(9)(1)〜(8)のいずれかに記載の酸化亜鉛系透明導電積層体からなり、全光線透過率70%以上、シート抵抗値100Ω/□以下であることを特徴とするディスプレイ用透明電極。

(10)圧力勾配型プラズマガンを用いてプラズマビームを供給し、酸化亜鉛を主成分とする蒸発材料の周囲に設けたビーム修正装置により該プラズマビームを該蒸発材料に集中させて、該蒸発材料を蒸発、イオン化させるイオンプレーティング法によって酸化亜鉛系透明導電膜を形成する方法により、アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体の製造方法。

【発明の効果】

【0012】

基材に極性基を有しているアクリル系樹脂およびポリ乳酸系樹脂の樹脂組成物を用いる事でハードコート層の形成を容易にし、さらにハードコート層と無機バリア層を組合せてを被覆する事で表面硬度を高めて酸化亜鉛系透明導電膜を形成することにより、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な酸化亜鉛系透明導電積層体を得る事ができ、ディスプレイ用透明電極に好適に利用できる。

【発明を実施するための最良の形態】

【0013】

以下本発明をさらに詳細に説明する。

本発明は、ハードコート層もしくはハードコート層と無機バリア層を組合せて被覆したアクリル系樹脂(a)およびポリ乳酸系樹脂(b)組成物の透明基板上に、酸化亜鉛系透明導電膜が形成されている酸化亜鉛系透明導電積層体である。

本発明におけるアクリル系樹脂(a)としては、メタクリル酸シクロヘキシル、メタクリル酸t−ブチルシクロヘキシル、メタクリル酸メチル等のメタクリル酸エステル、及びアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸イソプロピル、アクリル酸2−エチルヘキシル等のアクリル酸エステルから選ばれる1種以上の単量体を重合したものが挙げられる。なかでも、メタクリル酸メチルの単独重合体又は他の単量体との共重合体が好ましい。これらの共重合体は、アクリル系樹脂(a)として耐熱性などを向上させることができて好ましい。

【0014】

メタクリル酸メチルと共重合可能な単量体としては、他のメタクリル酸アルキルエステル類、アクリル酸アルキルエステル類、スチレン及びo−メチルスチレン,p−メチルスチレン,2,4−ジメチルスチレン,o−エチルスチレン,p−エチルスチレン,p−tert−ブチルスチレン等の核アルキル置換スチレン、α−メチルスチレン,α−メチル−p−メチルスチレン等のα−アルキル置換スチレン等の芳香族ビニル化合物類、アクリロニトリル、メタクリルニトリル等のシアン化ビニル類、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のマレイミド類、無水マレイン酸等の不飽和カルボン酸無水物類、アクリル酸、メタクリル酸、マレイン酸等の不飽和酸類等が挙げられる。

【0015】

メタクリル酸メチルと共重合可能な単量体の中でも、特にアクリル酸アルキルエステル類は耐熱分解性に優れ、またアクリル酸アルキルエステル類を共重合させて得られるメタクリル系樹脂は成形加工時の流動性が高く好ましい。メタクリル酸メチルにアクリル酸アルキルエステル類を共重合させる場合のアクリル酸アルキルエステル類の使用量は、耐熱分解性の観点から0.1質量%以上であることが好ましく、耐熱性の観点から15質量%

以下であることが好ましい。0.2〜14質量%であることがさらに好ましく、1〜12質量%であることがとりわけ好ましい。このアクリル酸アルキルエステル類の中でも、特にアクリル酸メチル及びアクリル酸エチルは、それを少量メタクリル酸メチルと共重合させても上記改良効果は著しく最も好ましい。上記メタクリル酸メチルと共重合可能な単量体は一種又は二種以上組み合わせて使用することもできる。

【0016】

アクリル系樹脂の重量平均分子量は5万〜20万のものが望ましい。重量平均分子量は成形品の強度の観点から5万以上が望ましく、成形加工性、流動性の観点から20万以下が望ましい。さらに望ましい範囲は7万〜15万である。また、アイソタクチックポリメタクリル酸エステルとシンジオタクチックポリメタクリル酸エステルを同時に用いることもできる。

アクリル系樹脂を製造する方法として、例えばキャスト重合、塊状重合、懸濁重合、溶液重合、乳化重合、アニオン重合等の一般に行われている重合方法を用いることができるが、光学用途としては微小な異物の混入はできるだけ避けるのが好ましく、この観点からは懸濁剤や乳化剤を用いない塊状重合や溶液重合が望ましい。溶液重合を行う場合には、単量体の混合物をトルエン、エチルベンゼン等の芳香族炭化水素の溶媒に溶解して調製した溶液を用いることができる。塊状重合により重合させる場合には、通常行われるように加熱により生じる遊離ラジカルや電離性放射線照射により重合を開始させることができる。

【0017】

重合反応に用いられる開始剤としては、一般にラジカル重合において用いられる任意の開始剤を使用することができ、例えばアゾビスイソブチルニトリル等のアゾ化合物、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート等の有機過酸化物が用いられ、また特に90℃以上の高温下で重合を行わせる場合には、溶液重合が一般的であるので、10時間半減期温度が80℃以上であり、かつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤等が好ましく、具体的には1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2−(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。これらの開始剤は0.005〜5質量%の範囲で用いられる。

【0018】

重合反応に必要に応じて用いられる分子量調節剤は、一般的なラジカル重合において用いる任意のものが使用され、例えばブチルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、チオグリコール酸2−エチルヘキシル等のメルカプタン化合物が特に好ましいものとして挙げられる。これらの分子量調節剤は、重合度が上記の範囲内に制御されるような濃度範囲で添加される。アクリル系樹脂は、分子量、組成等が異なる2種以上のものを同時に用いることができる。

【0019】

本発明に使用するポリ乳酸系樹脂(b)としては、L−乳酸および/またはD−乳酸を主たる構成成分とする重合体であるが、本発明の目的である光学特性を損なわない範囲で、乳酸以外の他の共重合成分0.1〜30質量%を含んでいてもよい。かかる他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムスルホイソフタル酸等の多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、グリセリン、ト

リメチロールプロパン、ペンタエリスリトール、ビスフェノールA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等の多価アルコール類、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、ヒドロキシ安息香酸等のヒドロキシカルボン酸類、グリコリド、ε−カプロラクトングリコリド、ε−カプロラクトン、β−プロピオラクトン、δ−ブチロラクトン、β−またはγ−ブチロラクトン、ピバロラクトン、δ−バレロラクトン等のラクトン類等を使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0020】

ポリ乳酸系樹脂(b)の製造方法としては、既知の重合方法を用いることができ、乳酸からの直接重合法、ラクチドを介する開環重合法等を採用することができる。本発明におけるポリ乳酸系樹脂(b)は乳酸、すなわちL−乳酸、D−乳酸を主とする重合体である。ポリ乳酸系樹脂(b)において、L−乳酸単位と、D−乳酸単位の構成モル比は、L−体とD−体あわせて100%に対し、L体ないしD体いずれかが85%以上が好ましく、更に好ましくは一方が90%以上であり、更に好ましくは一方が94%以上の重合体である。本発明においてはL−乳酸を主体とするポリL乳酸とD−乳酸を主体とするポリD乳酸を同時に用いることもできる。

【0021】

ポリ乳酸系樹脂(b)は、L体ないしD体以外の乳酸誘導体モノマーまたは、ラクチドと共重合可能な他成分を共重合していてもよく、このような成分としてはジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が例示される。ポリ乳酸系樹脂(b)は、直接脱水縮合、ラクチドの開環重合等公知の重合法で重合することが出来る。また必要に応じてポリイソシアネートや他の結合剤を用いて、高分子量化することも出来る。

【0022】

ポリ乳酸系樹脂(b)に含まれる低分子微量成分である乳酸やその他の酸等は、残存することにより黄変着色の原因となるため、含量は5000ppm以下が好ましく、より好ましくは1000ppm以下、最も好ましくは500ppm以下である。

ポリ乳酸系樹脂(b)の好ましい質量平均分子量範囲は、機械的性質の観点から質量平均分子量が30,000以上であることが好ましく、加工性の観点から1000,000以下であることが好ましい。更に好ましくは50,000〜500,000、最も好ましくは100,000〜280,000である。

【0023】

本発明におけるハードコート層は、アクリル系樹脂透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。

本発明に使用されるハードコート層としては、例えば、分子中に少なくとも2個の官能基を有する化合物からなる被膜を硬化したもの等が挙げられる。ハードコート層を形成するための官能基としては、例えば、(メタ)アクリロイルオキシ基のような不飽和二重結合を有する基、エポキシ基やシラノール基のような反応性の置換基等が挙げられる。なかでも、不飽和二重結合を有する基は、紫外線や電子線のような活性化エネルギー線の照射により容易に硬化しうるので、好ましく用いられる。不飽和二重結合を有する基を分子中に少なくとも2個有する化合物としては、例えば、多官能アクリレート化合物等が挙げられる。ここで、多官能アクリレート化合物とは、分子中に少なくとも2個のアクリロイルオキシ基及び/又はメタクロイルオキシ基を有する化合物をいう。以下、アクリロイルオキシ基とメタクロイルオキシ基とをまとめて(メタ)アクリロイルオキシ基と呼ぶ。

【0024】

多官能アクリレート化合物としては、例えば、次のようなものを挙げることができる。

エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロ

ールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、ホスファゼン化合物のホスファゼン環に(メタ)アクリロイルオキシ基が導入されたホスファゼン系(メタ)アクリレート化合物、分子中に少なくとも2個のイソシアネート基を有するポリイソシアネート化合物と少なくとも1個の(メタ)アクリロイルオキシ基及び少なくとも1個の水酸基を有するポリオール化合物とを反応させて得られるウレタン(メタ)アクリレート化合物、分子中に少なくとも2個のカルボニル基を有するカルボン酸ハロゲン化物と少なくとも1個の(メタ)アクリロイルオキシ基を有するポリオール化合物とを反応させて得られるポリエステル(メタ)アクリレート化合物等である。

これらの化合物は、それぞれ単独で又は2種以上混合して用いることができる。またこれら各化合物の2量体、3量体等のオリゴマーであってもよい。

【0025】

ハードコート層は、通常の方法、例えば、ハードコート剤を樹脂基材の表面に塗布することにより被膜とし、これに活性化エネルギー線を照射すること等により設けることができる。塗布方法としては、例えば、マイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、フローコート法、スプレーコート法等が挙げられる。ハードコート層の厚みは、0.5〜50μm が好ましく、さらに好ましくは1〜20μmで、より好ましくは2〜10μmである。その厚みが0.5〜50μmであると、耐擦傷性が良く、亀裂の発生が起こりにくくなる。

【0026】

本発明のハードコート層は、帯電防止性のハードコート層であってもよい。帯電防止性のハードコート層としては、例えば、導電性粒子が分散されたハードコート層、界面活性剤を含有するハードコート層等が挙げられる。導電性粒子が分散されたハードコート層としては、不飽和二重結合を少なくとも2個有する化合物が硬化されてなる硬化被膜に、導電性粒子が分散されてなる層等が挙げられる。導電性粒子としては、例えば、スズ、アンチモン、チタン、インジウムの如き金属の酸化物や、これらの金属の複合酸化物、例えば、インジウムスズ複合酸化物(ITO)やアンチモンドープ酸化スズ等の粒子が挙げられる。導電性粒子の粒子径は、一次粒子径で通常、0.001〜0.1μm 程度が好ましい。この範囲内では、透明性が維持される傾向にある。

【0027】

塗膜の耐摩耗性の向上と硬化時における体積収縮率の減少のために、無機微粒子を含有させても構わない。無機微粒子としては、シリカ、酸化チタン等の金属酸化物よりなる微粒子が好ましい。かかる無機微粒子の含有量は20〜60質量%が好ましく、無機微粒子の平均粒径は100μm以下のものが好ましい。この含有量の範囲内では、製品フィルムのカール発生を抑えられ、ハードコート樹脂の伸縮性不良と屈曲によるクラックの発生も低減できる。また、この平均粒径は100nm以上であることが好ましい。

反射防止層のハードコート性(傷防止性)向上のために、無機微粒子表面に光重合反応性を有する感光性基を導入したものが好ましい。この感光性基としては単官能性または多

官能性アクリレートが好ましい。

本発明におけるハードコート層は、その表面が鉛筆硬度で4H以上の硬さを有することが好ましい。

【0028】

本発明の酸化亜鉛系透明導電積層体には、無機バリア層を設けてもよい。

本発明における無機バリア層は、アクリル樹脂透明基板の表面硬度を強くするだけでなく、透明性、透明導電膜との密着性の向上、アクリル樹脂透明基板の耐久性の向上或いは、ガス・水蒸気バリア性能を向上させる効果が期待できる。

無機バリア層としては、金属酸化物、金属窒化物、若しくはこれらの混合物で構成された薄膜であることが好ましい。具体的な無機バリア層の構成成分としては、一般的に真空成膜される材料であれば原則的に使用可能であり、中でもセラミック材料を用いると、透明性の高い薄膜を形成することができる。セラミック材料としては、SiOx、AlOx、SiOxNy、SiNx、SiOxNyCz,SiNxCy,AlOxNy,AlNx,AlOxNyCz,及びAlNxCy等を例示することができる。ここで、x、y、zは、それぞれ数を表す。これらの金属化合物材料の中でも、酸化珪素、窒化珪素、酸化窒化珪素、及び、これらの混合材料が無機バリア層として好ましい。さらに好ましくは、SiOx(ただし、1<x≦2)膜であり、表面硬度は硬く、非導電性である。この中で、ガスバリア性、透明性、表面平滑性、屈曲性、膜応力、コスト等の点から珪素原子数に対する酸素原子数の割合が1.5〜2.0の珪素酸化物を主成分とする金属酸化物が良好である。珪素酸化物の珪素原子数に対する酸素原子数の割合は、X線光電子分光法、X線マイクロ分光法、オージェ電子分光法、ラザホード後方散乱法等により分析、決定される。この割合の範囲であると、透明性が良好である。更に上記珪素酸化物中に、酸化マグネシウム及び/又はフッ化マグネシウムを全体の重量に対して5〜30質量%含有すると、透明性をより高くすることができる。

【0029】

無機バリア層はイオンプレーティング法、スパッタリング法、CVD(化学気相蒸着)法、プラズマCVD法、物理蒸着法等の真空成膜法で作成することができる。なかでも、樹脂基板上に優れたガスバリア性が得られるという観点から、高速成膜で大面積を均一に成膜できるイオンプレーティング法が好ましい。

無機バリア層の厚さは1〜1000nmが好ましく、より好ましくは2〜100nm、さらに好ましくは3〜50nmである。

【0030】

本発明のアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物におけるアクリル系樹脂(a)の含有割合(質量部)は、光弾性係数、強度、耐熱性等の点から50質量部以上99.9質量部以下であることが好ましく、70質量部以上98質量部以下であることがさらに好ましく、90質量部以上95質量部以下であることがとりわけ好ましい。この樹脂組成物中の組成において、透明性を損なわない限り、ポリ乳酸系樹脂(b)の量が多いほどハードコート層とアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物透明基板との密着性が向上すると考えられる。

【0031】

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板を製造する際、必要に応じて染料、顔料、ヒンダードフェノール系やリン酸塩等の熱安定剤、ベンゾトリアゾール系、2−ヒドロキシベンゾフェノン系、サリチル酸フェニルエステル系などの紫外線吸収剤、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系などの可塑剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸のモノ、ジ、またはトリグリセリド系などの離型剤、高級脂肪酸エステル、ポリオレフィン系などの滑剤、ポリエーテル系、ポリエーテルエステル系、ポリエーテルエステルアミド系、アルキルスフォン酸塩、アルキルベンゼンスルフォン酸塩などの帯電防止剤、リン系、リン/塩素系、リン/臭素系などの難燃剤、反射光のぎらつきを防止するためにメタクリル酸メチル/スチレン共重合体ビーズなどの有機系

光拡散剤、硫酸バリウム、酸化チタン、炭酸カルシウム、タルクなどの無機系光拡散剤、補強剤として多段重合で得られるアクリル系ゴム等を使用してもよい。これらの添加剤を配合するときには、公知の方法で実施しうる。例えば、単量体混合物にあらかじめ添加剤を溶解しておき重合する方法や、溶融状態、ビーズ状あるいはペレット状の樹脂に添加剤をミキサー等でドライブレンドし、押出し機を用いて混練、造粒する方法などが挙げられる。

【0032】

本発明の酸化亜鉛系透明導電積層体は、アクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板に、ハードコート層、無機バリア層の層構成を有する多層積層シート上に酸化亜鉛系透明導電膜を形成したものが好ましい。この多層積層体の層構成は、透明基板に第一層:ハードコート層、第二層:無機バリア層、もしくは、第一層:無機バリア層、第二層:ハードコート層のいずれでも構わない。さらに、透明基板の片面もしくは両面に層構成を有しても構わない。好ましくは、透明基板に第一層:ハードコート層、第二層:無機バリア層の構成である。

【0033】

ハードコート層は、透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。無機バリア層は、透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐透気性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。好ましくは第一層:中間層を構成するハードコート層と、第二層:最外層を構成する無機バリア層の組合せは、一段と耐スクラッチ性および表面硬度を向上させる役割を果たすと共に、酸化亜鉛系透明導電膜の形成時、熱によるダメージを軽減化させていると考えられる。

さらに本発明の酸化亜鉛系透明導電積層体に最外層として、任意の樹脂又は無機化合物の層を1層又は2層以上積層してもよい。このような最外層には、保護膜、反射防止膜、フィルター等の役割、又は、液晶の視野角の調整、曇り止め等の機能を持たせることができる。

【0034】

本発明のアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板は、フィルム、もしくはシートであることが好ましい。

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルム・シートは、厚さの違いのみであり、フィルムは300μm以下の厚さのものを言い、シートは300μmを超えるものである。耐熱アクリル系透明樹脂基板の厚さは、0.01〜10.0mmの範囲のフィルムまたはシートであることが好ましい。0.01〜10.0mmの範囲のフィルムまたはシートは、パネル加工時に変形しにくく取り扱いやすい。また、基板の荷重による変形も生じにくくなるので、液晶表示素子を組み立てた際に、二重像が顕著になり表示品位が損なわれにくくなる。さらに好ましい厚さは0.1〜5.0mmの範囲である。

【0035】

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルムまたはシートは透明性が必須であり、その透明性の指標として全光線透過率が80%以上、ヘイズ値が5%以下であることが好ましい。さらに好ましくは全光線透過率が85%以上、ヘイズ値が2%以下である。

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルムまたはシートは光学等方性が優れるものが好ましく、リタデーション値が30nm以下、遅相軸のバラツキが40度以内、より好ましくはリタデーション値が20nm以下、遅相軸のバラツキが20度以内のものが好適である。ここで、リタデーション値は、公知の測定装置を用いて測定した波長590nmにおける複屈折の屈折率の差△nと膜厚dとの積△n・dで表されるものである。

【0036】

本発明における酸化亜鉛系透明導電膜に用いる材料としては、アルミニウム、ガリウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウ

ム、セリウム、ジルコニウム、スカンジウム、及びイットリウムから選ばれる少なくとも1種類以上を含む酸化亜鉛膜を利用することができる。

酸化亜鉛膜に添加されるアルミニウム,ガリウム,ホウ素,ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、スカンジウム、イットリウムの含有量は、これらのうち1種類を添加する場合は、酸化亜鉛に対するこれらの材料の原子比がいずれも0.05〜15質量%の範囲が好ましい。このような比率で添加すると、膜の導電性及び透明性を良好に維持できる。また、これらの材料の複数種類を添加する場合は、添加する材料の全体の添加量を酸化亜鉛に対して15質量%以下の範囲が好ましい。これらの材料の中でも三酸化二ガリウムを添加した酸化亜鉛であると膜の導電性及び透明性がより好適である。

【0037】

上記酸化亜鉛系透明導電積層体は、全光線透過率が70%以上、ヘイズ値が10%以下であることが好ましく、この範囲では、透明感が良好である。さらに好ましくは全光線透過率が80%以上、ヘイズ値が5%以下である。ただし、ディスプレイ用透明電極に適しているのは70%以上であれば適用できる。

酸化亜鉛系透明導電積層体において酸化亜鉛の膜厚は、10nm〜1000nmの範囲が好ましい。この膜厚の範囲では、用途によって異なるが、可撓性が保たれた連続的な膜を得る事が出来る。さらに、本発明の透明導電膜の膜厚は用途に応じて20〜500nmとすることが望ましい。

【0038】

酸化亜鉛系透明導電積層体のシート抵抗値は、用途によって異なるが、5〜10000Ω/□の範囲のものが導電性材料として好ましい。さらに好ましくは10〜300Ω/□の範囲のものが好ましい。ただし、ディスプレイ用透明電極に適しているのは10〜100Ω/□の範囲のものが好ましい。

樹脂基板上に酸化亜鉛を形成する前の基板の温度はガラス転移温度以下の低温であるのが好ましく、酸化亜鉛系透明導電性積層体の比抵抗値は、1.5×10−3Ω・cm〜1.0×10−4Ω・cmの範囲が好ましい。さらには1.0×10−3Ω・cm〜1.0×10−4Ω・cmの範囲のものが導電性材料として好ましい。また酸化亜鉛を形成する前の基板の温度がガラス転移温度以下の低温である場合、このハードコート層を被覆したアクリル系樹脂積層体上に酸化亜鉛の透明導電膜を形成する場合と同様、ガラス基板上においても酸化亜鉛の膜厚に対する比抵抗値の値はほぼ同等のものが得られる。さらに、酸化亜鉛を形成する前の基板の温度がガラス転移温度以下の低温である場合も酸素導入量によって酸化亜鉛系透明導電性積層体の比抵抗値を最小化することができる。

【0039】

酸化亜鉛膜を形成してなる酸化亜鉛系透明導電積層体の製造方法において、成膜法は、特に限定するものではなく、スパッタ法や、真空蒸着法、CVD法を用いることもできるが、最も好適な方法は、イオンプレーティング法によるものである。

イオンプレーティング法とは、成膜室に配設した電極部としてのハース等に、成膜材料として、ドーパントを含有する酸化亜鉛を配置し、この酸化亜鉛に例えばアルゴンプラズマを照射して酸化亜鉛を加熱し、蒸発させ、プラズマを通過した酸化亜鉛の各粒子をハース等に対向する位置に置かれた透明樹脂フィルムまたはシートに成膜する方法である。

イオンプレーティング法は、例えばスパッタ法に比べて、粒子の持つ運動エネルギーが小さいため、粒子が衝突するときに基板や基板に積層して成膜される酸化亜鉛膜に与えるダメージが小さく、結晶性の良好な膜が得られることが知られている。さらに、高速で成膜が可能で工業的に利用されている。

【0040】

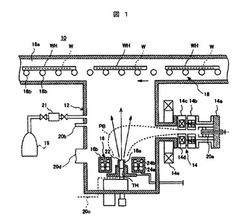

本発明に係る酸化亜鉛系透明導電膜の成膜方法(以下、単に成膜方法という。)を実施するのに好適なイオンプレーティング装置について図1を参照して説明する。

イオンプレーティング装置10は、成膜室である真空容器12と、真空容器12中にプラズマビームPBを供給するプラズマ源であるプラズマガン(プラズマビーム発生器)1

4と、真空容器12内の底部に配置されてプラズマビームPBが入射する陽極部材16と、成膜の対象である基板Wを保持する基板保持部材WHを陽極部材16の上方で適宜移動させる搬送機構18とを備える。

【0041】

プラズマガン14は、圧力勾配型であり、その本体部分は真空容器 12の側壁に備えられる。 プラズマガン14の陰極14a、中間電極14b、14c、電磁石コイル14d およびステアリングコイル14eへの給電を調整することにより、真空容器12中に供給されるプラズマビームPBの強度や分布状態が制御される。

なお、参照符号20aは、プラズマビームPBのもととなる、Ar等の不活性ガスからなるキャリアガスの導入路を示す。

陽極部材16は、プラズマビームPBを下方に導く主陽極であるハース16aと、その周囲に配置された環状の補助陽極16bとからなる。

【0042】

ハース16aは、適当な正電位に制御されており、プラズマガン14から出射したプラズマビームPBを下方に吸引する。ハース16aは、プラズマビームPBが入射する中央部に貫通孔THが形成されており、貫通孔THに蒸着材料22が装填されている。蒸着材料22は、柱状若しくは棒状に成形されたタブレットであり、プラズマビームPBからの電流によって加熱されて昇華し、蒸着物質を生成する。ハース16aは蒸着材料22を徐々に上昇させる構造を有しており、蒸着材料22の上端は常に一定量だけハース16aの貫通孔THから突出している。

補助陽極16bは、ハース16aの周囲に同心に配置された環状の容器で構成され、容器内には、永久磁石24aとコイル24bとが収容されている。これら永久磁石24aおよびコイル24bは、磁場制御部材であり、ハース16aの直上にカスプ状磁場を形成し、これにより、ハース16aに入射するプラズマビームPBの向きが制御され、修正される。

【0043】

搬送機構18は、搬送路18a内に水平方向に等間隔で配列されて基板保持部材WHを支持する多数のコロ18bと、コロ18bを回転させて基板保持部材WHを所定の速度で水平方向に移動させる図示しない駆動装置とを備える。基板保持部材WHに基板Wが保持される。この場合、基板Wを搬送する搬送機構18を設けることなく、真空容器12の内部の上方に基板Wを固定して配置してもよい。

真空容器12には、酸素ガス容器19中の酸素ガスがマスフローメータ21によって流量を所定量に調整されながら供給される。なお、参照符号20bは酸素以外の雰囲気ガスを供給するための供給路を示し、また、参照符号20cはAr等の不活性ガスをハース16aに供給するための供給路を示し、また、参照符号20dは排気系を示す。

【0044】

上記のように構成したイオンプレーティング装置10を用いたイオンプレーティング方法を説明する。

まず、真空容器12の下部に配置されたハース16aの貫通孔THに蒸着材料22を装着する。一方、ハース16aの上方の対向する位置に基板Wを配置する。次に、成膜条件に応じたプロセスガスを真空容器12の内部に導入する。プラズマガン14の陰極14aおよびハース16a間に直流電圧を印加する。そして、プラズマガン14の陰極14aとハース16aとの間で放電を生じさせ、これにより、プラズマビームPBを生成する。プラズマビームPBは、ステアリングコイル14と補助陽極16b内の永久磁石24a等とによって決定される磁界に案内されてハース16aに到達する。この際、蒸着材料22の周囲にアルゴンガスが供給されるので、容易にプラズマビームPBがハース16aに引き寄せられる。

【0045】

プラズマに曝された蒸着材料22は、徐々に加熱される。蒸着材料22が十分に加熱されると、蒸着材料22が昇華し、蒸着物質が蒸発(出射)する。蒸着物質は、プラズマビ

ームPBによりイオン化され、基板Wに付着(入射)し、成膜される。なお、永久磁石24aおよびコイル24bによってハース16aの上方の磁場を制御することにより、蒸着物質の飛行方向を制御することができるため、ハース16aの上方におけるプラズマの活性度分布や基板Wの反応性分布に合わせて基板Wの上の成膜速度分布を調整でき、広い面積にわたって均一な膜質の薄膜を得ることができる。

【0046】

上記のイオンプレーティング装置10を用いた本実施の形態例に係る酸化亜鉛系透明導電膜の製造法は、蒸発材料22として三酸化二ガリウム(Ga2O3)をガリウム源として添加した酸化亜鉛(ZnO)を用い、真空容器12の酸素分圧を0.012Pa以下に調整しながらイオンプレーティングするものである。

また、必要に応じてプラズマビームを複数個用意して、区画された複数の真空室で、連続的に成膜を行ってもよい。

【0047】

特に透明樹脂フィルムまたはシート上に成膜する際、プラズマビームによる耐性と熱耐性などの影響を大きく受けるため透明樹脂フィルムまたはシートが変形することもある。ここで透明樹脂フィルムまたはシートの搬送速度が、1.0m/min以上で高速移動することでプラズマビームから受ける影響(プラズマ、熱)を最短かつ最小に抑えることができる。また、放電電流値を下げることにおいても影響を抑えることができる。また、酸化亜鉛の透明導電膜を形成する際、あらかじめ基板Wの表面温度をガラス転移温度以下の低温にすることで影響を抑えることができる。具体的には、−20℃から50℃の温度範囲が好ましい。

特にプラズマビームから受ける影響(プラズマ、熱)を短時間とするための透明樹脂フィルムまたはシートの搬送速度の高速化が最も効果的であり、この場合は放電電流値が高く、成膜する透明樹脂フィルムまたはシートと該蒸発材料との距離が短い場合でも成膜が可能となり、工業的プロセスとしては有利である。

【0048】

さらに透明樹脂フィルムに成膜する場合、工業的に行われているロールツーロールの成膜で透明樹脂フィルムに受けたダメージを分散均一化するために巻き出し速度と巻取り速度をコントロールしながら引張応力をかけた状態で成膜することが好ましく、さらにあらかじめ透明樹脂フィルムまたはシートを加熱した状態で成膜する場合もある。あるいは、成膜最中に透明樹脂フィルムまたはシートを冷却する場合もある。

さらに本発明の酸化亜鉛系透明導電積層体に最外層として、任意の樹脂又は無機化合物の層を1層又は2層以上積層してもよい。このような最外層には、保護膜、反射防止膜、フィルター等の役割、又は、液晶の視野角の調整、曇り止め等の機能を持たせることができる。

【実施例】

【0049】

以下に実施例、比較例を用いて本発明をさらに具体的に説明する。単位を部で表示しているところは、質量部を表す。

<評価法>

(1)全光線透過率、ヘイズ

JIS K 6711に準拠して評価する。

(2)面内レタデーション(Re)の測定

大塚電子(株)社製複屈折測定装置RETS−100を用いて、回転検光子法により23℃における面内レタデーション(Re)を測定する。

(3)酸化亜鉛膜の外観評価

酸化亜鉛系透明導電積層体表面を顕微鏡で800倍に拡大し、酸化亜鉛膜の亀裂が認められない場合は「○」(良好)と評価し、亀裂が認められる場合は「×」(不良)と評価する。

【0050】

(4)密着性評価

密着性の評価方法として粘着テープ(ニチバン製1.8cm幅の粘着テープの粘着面を透明導電積層体の酸化亜鉛膜に密着させ、引き剥がす剥離テストにより評価する。酸化亜鉛膜が全く剥離しない場合を「○」(良好)とし、全面剥離した場合を「×」(不良)と表示する。

(5)シート抵抗値の経時変化測定

4探針法(接触型):JIS R 1637に準拠して評価する。

酸化亜鉛系透明導電積層体のシート抵抗値は、成膜直後と10日実験室内で静置したものについて測定する。

【0051】

<用いた原材料>

(a)アクリル系樹脂

メタクリル酸メチル96.7質量部、アクリル酸メチル2.1質量部、及びキシレン1質量部からなる単量体混合物に、1,1−ジ−t−ブチルパーオキシ−3,3,3−トリメチルシクロヘキサン0.0294質量部、及びn−オクチルメルカプタン0.28質量部を添加し、均一に混合する。この溶液を内容積10リットルの密閉耐圧反応器に連続的に供給し、攪拌下に平均温度130℃、平均滞留時間2時間で重合した後、反応器に接続された貯層に連続的に送り出し、一定条件下で揮発分を除去し、さらに押出機に連続的に溶融状態で移送し、以下の実施例に使用したアクリル系樹脂である(メタクリル酸メチル/アクリル酸メチル)共重合体ペレットを得た。得られた共重合体のアクリル酸メチル含量は2.0%、重量平均分子量は102,000、ASTM−D1238に準拠して測定した230℃3.8kg荷重のメルトフロー値は2.0g/分であった。

(b)ポリ乳酸系樹脂

カーギル・ダウ(株)社製NatureWorks 4040D(質量平均分子量 約18万)を用い、ホッパードライヤーで60℃で1時間乾燥した後、真空乾燥機で60℃で24時間乾燥し、微量不純物を除去した。

【0052】

[実施例1〜4]

アクリル系樹脂(a)、ポリ乳酸系樹脂(b)を各々任意の組成で押出し、クロックナー社製 F40の射出成形機を利用して成形温度260℃で成形した透明樹脂基板のシート(80×80×2mmt)について、市販のJPC製ハードコート液TKH−36Aに、シートを浸漬し、引き上げて、紫外線を照射し、ハードコート層をシート表面に形成した。ハードコート層の膜厚は約4μmに調整した。そして成膜前にあらかじめ真空乾燥機で60℃、約1時間乾燥し、水分などの微量不純物を除去した。

(成膜条件)

タブレット:三酸化二ガリウムを4質量%添加した酸化亜鉛焼結体

アクリル系透明樹脂基板シートのサイズ:80×80×2mmt平板

アクリル系透明樹脂基板シートの温度:約20℃(室温)

放電電圧:65V

放電電流:143A

アクリル系透明樹脂基板シートの搬送速度:8mm/sec

成膜中圧力:6.0×10−1Pa

雰囲気ガス条件:導入Ar流量/導入酸素流量=10/1

イオンプレーデイング法により透明導電膜として酸化亜鉛をアクリル系透明樹脂基板上に直接成膜を行い、酸化亜鉛系透明導電性基板を得た。透明導電膜の膜厚は約150nmに調整した。酸化亜鉛系透明導電積層体の評価結果を表1に併記した。

【0053】

[実施例5〜8]

アクリル系樹脂(a)、ポリ乳酸系樹脂(b)を各々任意の組成で押出し、クロックナー社製 F40の射出成形機を利用して成形温度260℃で成形した透明樹脂基板のシー

ト(80×80×2mmt)について、市販のJPC製ハードコート液TKH−36Aに、シートを浸漬し、引き上げて、紫外線を照射し、ハードコート層をシート表面に形成した。ハードコート層の膜厚は約4μmに調整した。引続いて無機バリア層としてSiOx(ただし、1<x≦2)膜をイオンプレーティング法により成膜した。SiOx膜の膜厚は約10nmに調整した。

このハードコート層ならびにSiOx膜を形成した透明樹脂積層体を、成膜前にあらかじめ真空乾燥機で60℃、約1時間乾燥し、水分などの微量不純物を除去した。

(成膜条件)

タブレット:三酸化二ガリウムを4質量%添加した酸化亜鉛焼結体

アクリル系透明樹脂基板シートのサイズ:80×80×2mmt平板

アクリル系透明樹脂基板シートの温度:約20℃(室温)

放電電圧:65V

放電電流:143A

アクリル系透明樹脂基板シートの搬送速度:8mm/sec

成膜中圧力:6.0×10−1Pa

雰囲気ガス条件:導入Ar流量/導入酸素流量=10/1

イオンプレーデイング法により透明導電膜として酸化亜鉛を透明樹脂積層体上に成膜を行い、酸化亜鉛系透明導電積層体を得た。透明導電膜の膜厚は約150nmに調整した。酸化亜鉛系透明導電積層体の評価結果を表2に併記した。

【0054】

[実施例9]

無機バリア層として酸化窒化膜 (SiOxNy)をイオンプレーティング法により成膜した以外は、実施例5〜8と同様にして酸化亜鉛系透明導電積層体を得た。無機バリア層の蒸着材料は一酸化珪素を用いた。無機バリア層の成膜条件は、放電電流120A、成膜圧力0.1Pa、雰囲気ガス条件としてアルゴン:酸素:窒素=1:0:5とし、基板を搬送しながら、成膜ゾーンにおける付着操作を10秒実施した後、冷却ゾーンでの冷却操作を30秒行い、この付着操作および冷却操作のサイクルを4回繰り返した。基板表面に形成された酸化窒化珪素膜の厚みは100nmであった。酸化亜鉛系透明導電積層体の比抵抗値は、1.07×10−3Ω・cmであった。酸化亜鉛系透明導電積層体の評価結果を表2に併記した。

[比較例1]

アクリル系樹脂(a)を用いた以外は、実施例1と同様にして酸化亜鉛系透明導電積層体を得た。酸化亜鉛系透明導電積層体の評価結果を表1に併記する。

【0055】

【表1】

【0056】

【表2】

【産業上の利用可能性】

【0057】

本発明の酸化亜鉛系透明導電膜を形成した酸化亜鉛系透明導電積層体、すなわち光学特性、透明導電膜密着性に優れ、かつ各種機能(導電性、電磁波シールド性、近赤外線吸収性、紫外線カット性等)を有する酸化亜鉛系透明導電積層体であり、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜、透明電波吸収体、紫外線吸収体、さらには透明半導体デバイスとして他の金属膜/金属酸化膜と組合せて活用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例で用いたイオンプレーティング装置の概略説明図である。

【符号の説明】

【0059】

10 イオンプレーティング装置

12 真空容器

PB プラズマビーム

14 プラズマガン(プラズマビーム発生器)

14a プラズマガンの陰極

14b、14c 中間電極

14d 電磁石コイル

14e ステアリングコイル

16 陽極部材

16a 主陽極であるハ−ス

16b 環状の補助陽極

W 基板

WH 基板保持部材

18 搬送機構

18a 搬送路

18b コロ

19 酸素ガス容器

20a Ar等の不活性ガスからなるキャリアガスの導入路

20b 酸素以外の雰囲気ガスを供給するための供給路

20c Ar等の不活性ガスをハースに供給するための供給路

20d 排気系

TH 貫通口

21 マスフローメータ

22 蒸着材料

24a 永久磁石

24b コイル

【技術分野】

【0001】

本発明は、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜、透明電波吸収体、紫外線吸収体等に好適に用いられ、光学特性、導電性、透明導電膜との密着性およびシート抵抗値の安定性に優れた酸化亜鉛系透明導電積層体に関する。

【背景技術】

【0002】

透明導電膜は可視光透過性と電気伝導性を兼ね備えた膜として広く知られており、その代表的なものとして、スズ添加酸化インジウム膜(以下「ITO膜」という)が挙げられる。ITO膜を透明基材上に積層した積層体は、電極、通電による発熱体、電磁波の遮蔽材や透光体として広く用いられている。

近年、酸化亜鉛(ZnO)系の透明導電膜は、著しく性能改善が進み、主要な特性の一つである比抵抗値についてみると、実験室レベルではITO膜に比べて遜色のない低い値が得られるようになってきている。このため、インジウム資源の枯渇をひきおこすおそれがあり、また、高価なインジウム等を成分とするITO膜に代替し得る次世代の透明導電膜として、酸化亜鉛系透明導電膜に対する期待が高まっている。

【0003】

しかしながら、実験室レベルの酸化亜鉛系透明導電膜の高い性能は、レーザビームアブレーションや分子線エピタキシー等の精密な成膜手法によって達成されたものであり、これらの手法は、量産性を考えた場合、成膜速度や成膜面積の点で不十分である。

これに対して、成膜速度や成膜面積の点で優れるスパッタリング法やイオンプレーティング法にて透明樹脂基板上によるITO膜の製造が量産レベルで行われている一方、スパッタリング法によってポリエチレンテレフタレートやポリカーボネート基材上に酸化亜鉛系透明導電膜を形成する方法が発明されている(特許文献1及び2)。

【0004】

透明導電膜の基材としては、これまでガラスが主に用いられてきたが、需要や用途が増えるにつれ、加工性や生産性の向上が求められるようになってきた。そのため近年、ガラスに比べ軽量で加工性・生産性に優れたプラスチックが注目され、ポリエチレンテレフタレート、ポリカーボネート、環状オレフィン樹脂等が用いられるようになってきた。液晶ディスプレイに用いられる電極基板では、全光線透過率が同じであっても複屈折がより小さい高分子材料成形体が必要とされ、さらに近年、液晶ディスプレイが大型化し、それに必要な高分子光学材料成形品が大型化するにつれて、外力の偏りによって生じる複屈折の分布を小さくするために、外力による複屈折の変化、即ち光弾性係数の小さい材料が求められている。

中でもアクリル系樹脂は、その透明性の高さから幅広く用いられており、基材に使用する場合、基材とITO膜との密着力不足を補うために、アクリル系樹脂基材とITO膜との間に3次元架橋したアクリル系樹脂系の中間層を介することが知られている(特許文献3及び4)。しかし、アクリル系樹脂基材にITO膜を成膜した透明導電性基板は、シート抵抗値が経時的に変化して安定しない。

【0005】

液晶ディスプレイに用いられる電極基板においては、全光線透過率が同じであっても複屈折がより小さい高分子材料成形体が必要とされ、さらに近年、液晶ディスプレイが大型化し、それに必要な高分子光学材料成形品が大型化するにつれて、外力の偏りによって生じる複屈折の分布を小さくするために、外力による複屈折の変化、即ち光弾性係数の小さい材料が求められている。透明な光等方性ベースシートとしてポリアリレート、ポリカーボネートに酸化ケイ素の層を設けた電極基板が知られている(特許文献5)。しかしなが

ら、透明性、光弾性係数が小さい等の問題があり、光学特性に優れたアクリル系樹脂基材に酸化亜鉛系の透明導電膜を成膜した透明導電性基板の例はないのが現状である。

【0006】

【特許文献1】特開平4−176857号公報

【特許文献2】特開2003−34860号公報

【特許文献3】特開昭62−71111号公報

【特許文献4】特開平10−244629号公報

【特許文献5】特許第3305022号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な透明導電積層体を提供することにあり、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極に最適である。

【課題を解決するための手段】

【0008】

これらの問題を解決するために鋭意研究を重ねた結果、基材に極性基を有しているアクリル系樹脂およびポリ乳酸系樹脂の樹脂組成物を用い、さらにハードコート層と無機バリア層を組合せて被覆する事で表面硬度を高めて酸化亜鉛系透明導電膜(以下、単に酸化亜鉛膜、又は透明導電膜ということがある。)を形成することにより、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な透明導電積層体が出来ることを見出した。

【0009】

すなわち、本発明は以下の通りである。

(1)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

(2)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層 及び

B.無機バリア層

が形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

(3)アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層からなる第一層 及び

B.無機バリア層からなる第二層

の順で形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【0010】

(4)無機バリア層が、酸化珪素、窒化珪素、酸化窒化珪素のいずれか1種又はこれらの2種以上からなる混合材料の薄膜であることを特徴とする(2)又は(3)に記載の酸化亜鉛系透明導電積層体。

(5)無機バリア層が酸化珪素であり、SiOx(ただし、1<x≦2)膜であることを特徴とする(2)又は(3)に記載の酸化亜鉛系透明導電性積層体。

(6)透明基板が、フィルム、もしくはシートであることを特徴とする(1)〜(5)のいずれかに記載の酸化亜鉛系透明導電積層体。

(7)酸化亜鉛系透明導電膜が、ガリウム、アルミニウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、

スカンジウム、及びイットリウムから選ばれる少なくとも1種を0.05〜15質量%含む事を特徴とする(1)〜(6)のいずれかに記載の酸化亜鉛系透明導電積層体。

【0011】

(8)比抵抗が、1.5×10−3Ω・cm〜1.0×10−4Ω・cmであることを特徴とする(1)〜(7)のいずれかに記載の酸化亜鉛系透明導電積層体。

(9)(1)〜(8)のいずれかに記載の酸化亜鉛系透明導電積層体からなり、全光線透過率70%以上、シート抵抗値100Ω/□以下であることを特徴とするディスプレイ用透明電極。

(10)圧力勾配型プラズマガンを用いてプラズマビームを供給し、酸化亜鉛を主成分とする蒸発材料の周囲に設けたビーム修正装置により該プラズマビームを該蒸発材料に集中させて、該蒸発材料を蒸発、イオン化させるイオンプレーティング法によって酸化亜鉛系透明導電膜を形成する方法により、アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体の製造方法。

【発明の効果】

【0012】

基材に極性基を有しているアクリル系樹脂およびポリ乳酸系樹脂の樹脂組成物を用いる事でハードコート層の形成を容易にし、さらにハードコート層と無機バリア層を組合せてを被覆する事で表面硬度を高めて酸化亜鉛系透明導電膜を形成することにより、光学特性、透明導電膜との密着性およびシート抵抗値の安定性の良好な酸化亜鉛系透明導電積層体を得る事ができ、ディスプレイ用透明電極に好適に利用できる。

【発明を実施するための最良の形態】

【0013】

以下本発明をさらに詳細に説明する。

本発明は、ハードコート層もしくはハードコート層と無機バリア層を組合せて被覆したアクリル系樹脂(a)およびポリ乳酸系樹脂(b)組成物の透明基板上に、酸化亜鉛系透明導電膜が形成されている酸化亜鉛系透明導電積層体である。

本発明におけるアクリル系樹脂(a)としては、メタクリル酸シクロヘキシル、メタクリル酸t−ブチルシクロヘキシル、メタクリル酸メチル等のメタクリル酸エステル、及びアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸イソプロピル、アクリル酸2−エチルヘキシル等のアクリル酸エステルから選ばれる1種以上の単量体を重合したものが挙げられる。なかでも、メタクリル酸メチルの単独重合体又は他の単量体との共重合体が好ましい。これらの共重合体は、アクリル系樹脂(a)として耐熱性などを向上させることができて好ましい。

【0014】

メタクリル酸メチルと共重合可能な単量体としては、他のメタクリル酸アルキルエステル類、アクリル酸アルキルエステル類、スチレン及びo−メチルスチレン,p−メチルスチレン,2,4−ジメチルスチレン,o−エチルスチレン,p−エチルスチレン,p−tert−ブチルスチレン等の核アルキル置換スチレン、α−メチルスチレン,α−メチル−p−メチルスチレン等のα−アルキル置換スチレン等の芳香族ビニル化合物類、アクリロニトリル、メタクリルニトリル等のシアン化ビニル類、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のマレイミド類、無水マレイン酸等の不飽和カルボン酸無水物類、アクリル酸、メタクリル酸、マレイン酸等の不飽和酸類等が挙げられる。

【0015】

メタクリル酸メチルと共重合可能な単量体の中でも、特にアクリル酸アルキルエステル類は耐熱分解性に優れ、またアクリル酸アルキルエステル類を共重合させて得られるメタクリル系樹脂は成形加工時の流動性が高く好ましい。メタクリル酸メチルにアクリル酸アルキルエステル類を共重合させる場合のアクリル酸アルキルエステル類の使用量は、耐熱分解性の観点から0.1質量%以上であることが好ましく、耐熱性の観点から15質量%

以下であることが好ましい。0.2〜14質量%であることがさらに好ましく、1〜12質量%であることがとりわけ好ましい。このアクリル酸アルキルエステル類の中でも、特にアクリル酸メチル及びアクリル酸エチルは、それを少量メタクリル酸メチルと共重合させても上記改良効果は著しく最も好ましい。上記メタクリル酸メチルと共重合可能な単量体は一種又は二種以上組み合わせて使用することもできる。

【0016】

アクリル系樹脂の重量平均分子量は5万〜20万のものが望ましい。重量平均分子量は成形品の強度の観点から5万以上が望ましく、成形加工性、流動性の観点から20万以下が望ましい。さらに望ましい範囲は7万〜15万である。また、アイソタクチックポリメタクリル酸エステルとシンジオタクチックポリメタクリル酸エステルを同時に用いることもできる。

アクリル系樹脂を製造する方法として、例えばキャスト重合、塊状重合、懸濁重合、溶液重合、乳化重合、アニオン重合等の一般に行われている重合方法を用いることができるが、光学用途としては微小な異物の混入はできるだけ避けるのが好ましく、この観点からは懸濁剤や乳化剤を用いない塊状重合や溶液重合が望ましい。溶液重合を行う場合には、単量体の混合物をトルエン、エチルベンゼン等の芳香族炭化水素の溶媒に溶解して調製した溶液を用いることができる。塊状重合により重合させる場合には、通常行われるように加熱により生じる遊離ラジカルや電離性放射線照射により重合を開始させることができる。

【0017】

重合反応に用いられる開始剤としては、一般にラジカル重合において用いられる任意の開始剤を使用することができ、例えばアゾビスイソブチルニトリル等のアゾ化合物、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート等の有機過酸化物が用いられ、また特に90℃以上の高温下で重合を行わせる場合には、溶液重合が一般的であるので、10時間半減期温度が80℃以上であり、かつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤等が好ましく、具体的には1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、1,1−アゾビス(1−シクロヘキサンカルボニトリル)、2−(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。これらの開始剤は0.005〜5質量%の範囲で用いられる。

【0018】

重合反応に必要に応じて用いられる分子量調節剤は、一般的なラジカル重合において用いる任意のものが使用され、例えばブチルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、チオグリコール酸2−エチルヘキシル等のメルカプタン化合物が特に好ましいものとして挙げられる。これらの分子量調節剤は、重合度が上記の範囲内に制御されるような濃度範囲で添加される。アクリル系樹脂は、分子量、組成等が異なる2種以上のものを同時に用いることができる。

【0019】

本発明に使用するポリ乳酸系樹脂(b)としては、L−乳酸および/またはD−乳酸を主たる構成成分とする重合体であるが、本発明の目的である光学特性を損なわない範囲で、乳酸以外の他の共重合成分0.1〜30質量%を含んでいてもよい。かかる他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムスルホイソフタル酸等の多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、グリセリン、ト

リメチロールプロパン、ペンタエリスリトール、ビスフェノールA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等の多価アルコール類、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、4−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、ヒドロキシ安息香酸等のヒドロキシカルボン酸類、グリコリド、ε−カプロラクトングリコリド、ε−カプロラクトン、β−プロピオラクトン、δ−ブチロラクトン、β−またはγ−ブチロラクトン、ピバロラクトン、δ−バレロラクトン等のラクトン類等を使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0020】

ポリ乳酸系樹脂(b)の製造方法としては、既知の重合方法を用いることができ、乳酸からの直接重合法、ラクチドを介する開環重合法等を採用することができる。本発明におけるポリ乳酸系樹脂(b)は乳酸、すなわちL−乳酸、D−乳酸を主とする重合体である。ポリ乳酸系樹脂(b)において、L−乳酸単位と、D−乳酸単位の構成モル比は、L−体とD−体あわせて100%に対し、L体ないしD体いずれかが85%以上が好ましく、更に好ましくは一方が90%以上であり、更に好ましくは一方が94%以上の重合体である。本発明においてはL−乳酸を主体とするポリL乳酸とD−乳酸を主体とするポリD乳酸を同時に用いることもできる。

【0021】

ポリ乳酸系樹脂(b)は、L体ないしD体以外の乳酸誘導体モノマーまたは、ラクチドと共重合可能な他成分を共重合していてもよく、このような成分としてはジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が例示される。ポリ乳酸系樹脂(b)は、直接脱水縮合、ラクチドの開環重合等公知の重合法で重合することが出来る。また必要に応じてポリイソシアネートや他の結合剤を用いて、高分子量化することも出来る。

【0022】

ポリ乳酸系樹脂(b)に含まれる低分子微量成分である乳酸やその他の酸等は、残存することにより黄変着色の原因となるため、含量は5000ppm以下が好ましく、より好ましくは1000ppm以下、最も好ましくは500ppm以下である。

ポリ乳酸系樹脂(b)の好ましい質量平均分子量範囲は、機械的性質の観点から質量平均分子量が30,000以上であることが好ましく、加工性の観点から1000,000以下であることが好ましい。更に好ましくは50,000〜500,000、最も好ましくは100,000〜280,000である。

【0023】

本発明におけるハードコート層は、アクリル系樹脂透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。

本発明に使用されるハードコート層としては、例えば、分子中に少なくとも2個の官能基を有する化合物からなる被膜を硬化したもの等が挙げられる。ハードコート層を形成するための官能基としては、例えば、(メタ)アクリロイルオキシ基のような不飽和二重結合を有する基、エポキシ基やシラノール基のような反応性の置換基等が挙げられる。なかでも、不飽和二重結合を有する基は、紫外線や電子線のような活性化エネルギー線の照射により容易に硬化しうるので、好ましく用いられる。不飽和二重結合を有する基を分子中に少なくとも2個有する化合物としては、例えば、多官能アクリレート化合物等が挙げられる。ここで、多官能アクリレート化合物とは、分子中に少なくとも2個のアクリロイルオキシ基及び/又はメタクロイルオキシ基を有する化合物をいう。以下、アクリロイルオキシ基とメタクロイルオキシ基とをまとめて(メタ)アクリロイルオキシ基と呼ぶ。

【0024】

多官能アクリレート化合物としては、例えば、次のようなものを挙げることができる。

エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロ

ールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、ホスファゼン化合物のホスファゼン環に(メタ)アクリロイルオキシ基が導入されたホスファゼン系(メタ)アクリレート化合物、分子中に少なくとも2個のイソシアネート基を有するポリイソシアネート化合物と少なくとも1個の(メタ)アクリロイルオキシ基及び少なくとも1個の水酸基を有するポリオール化合物とを反応させて得られるウレタン(メタ)アクリレート化合物、分子中に少なくとも2個のカルボニル基を有するカルボン酸ハロゲン化物と少なくとも1個の(メタ)アクリロイルオキシ基を有するポリオール化合物とを反応させて得られるポリエステル(メタ)アクリレート化合物等である。

これらの化合物は、それぞれ単独で又は2種以上混合して用いることができる。またこれら各化合物の2量体、3量体等のオリゴマーであってもよい。

【0025】

ハードコート層は、通常の方法、例えば、ハードコート剤を樹脂基材の表面に塗布することにより被膜とし、これに活性化エネルギー線を照射すること等により設けることができる。塗布方法としては、例えば、マイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、フローコート法、スプレーコート法等が挙げられる。ハードコート層の厚みは、0.5〜50μm が好ましく、さらに好ましくは1〜20μmで、より好ましくは2〜10μmである。その厚みが0.5〜50μmであると、耐擦傷性が良く、亀裂の発生が起こりにくくなる。

【0026】

本発明のハードコート層は、帯電防止性のハードコート層であってもよい。帯電防止性のハードコート層としては、例えば、導電性粒子が分散されたハードコート層、界面活性剤を含有するハードコート層等が挙げられる。導電性粒子が分散されたハードコート層としては、不飽和二重結合を少なくとも2個有する化合物が硬化されてなる硬化被膜に、導電性粒子が分散されてなる層等が挙げられる。導電性粒子としては、例えば、スズ、アンチモン、チタン、インジウムの如き金属の酸化物や、これらの金属の複合酸化物、例えば、インジウムスズ複合酸化物(ITO)やアンチモンドープ酸化スズ等の粒子が挙げられる。導電性粒子の粒子径は、一次粒子径で通常、0.001〜0.1μm 程度が好ましい。この範囲内では、透明性が維持される傾向にある。

【0027】

塗膜の耐摩耗性の向上と硬化時における体積収縮率の減少のために、無機微粒子を含有させても構わない。無機微粒子としては、シリカ、酸化チタン等の金属酸化物よりなる微粒子が好ましい。かかる無機微粒子の含有量は20〜60質量%が好ましく、無機微粒子の平均粒径は100μm以下のものが好ましい。この含有量の範囲内では、製品フィルムのカール発生を抑えられ、ハードコート樹脂の伸縮性不良と屈曲によるクラックの発生も低減できる。また、この平均粒径は100nm以上であることが好ましい。

反射防止層のハードコート性(傷防止性)向上のために、無機微粒子表面に光重合反応性を有する感光性基を導入したものが好ましい。この感光性基としては単官能性または多

官能性アクリレートが好ましい。

本発明におけるハードコート層は、その表面が鉛筆硬度で4H以上の硬さを有することが好ましい。

【0028】

本発明の酸化亜鉛系透明導電積層体には、無機バリア層を設けてもよい。

本発明における無機バリア層は、アクリル樹脂透明基板の表面硬度を強くするだけでなく、透明性、透明導電膜との密着性の向上、アクリル樹脂透明基板の耐久性の向上或いは、ガス・水蒸気バリア性能を向上させる効果が期待できる。

無機バリア層としては、金属酸化物、金属窒化物、若しくはこれらの混合物で構成された薄膜であることが好ましい。具体的な無機バリア層の構成成分としては、一般的に真空成膜される材料であれば原則的に使用可能であり、中でもセラミック材料を用いると、透明性の高い薄膜を形成することができる。セラミック材料としては、SiOx、AlOx、SiOxNy、SiNx、SiOxNyCz,SiNxCy,AlOxNy,AlNx,AlOxNyCz,及びAlNxCy等を例示することができる。ここで、x、y、zは、それぞれ数を表す。これらの金属化合物材料の中でも、酸化珪素、窒化珪素、酸化窒化珪素、及び、これらの混合材料が無機バリア層として好ましい。さらに好ましくは、SiOx(ただし、1<x≦2)膜であり、表面硬度は硬く、非導電性である。この中で、ガスバリア性、透明性、表面平滑性、屈曲性、膜応力、コスト等の点から珪素原子数に対する酸素原子数の割合が1.5〜2.0の珪素酸化物を主成分とする金属酸化物が良好である。珪素酸化物の珪素原子数に対する酸素原子数の割合は、X線光電子分光法、X線マイクロ分光法、オージェ電子分光法、ラザホード後方散乱法等により分析、決定される。この割合の範囲であると、透明性が良好である。更に上記珪素酸化物中に、酸化マグネシウム及び/又はフッ化マグネシウムを全体の重量に対して5〜30質量%含有すると、透明性をより高くすることができる。

【0029】

無機バリア層はイオンプレーティング法、スパッタリング法、CVD(化学気相蒸着)法、プラズマCVD法、物理蒸着法等の真空成膜法で作成することができる。なかでも、樹脂基板上に優れたガスバリア性が得られるという観点から、高速成膜で大面積を均一に成膜できるイオンプレーティング法が好ましい。

無機バリア層の厚さは1〜1000nmが好ましく、より好ましくは2〜100nm、さらに好ましくは3〜50nmである。

【0030】

本発明のアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物におけるアクリル系樹脂(a)の含有割合(質量部)は、光弾性係数、強度、耐熱性等の点から50質量部以上99.9質量部以下であることが好ましく、70質量部以上98質量部以下であることがさらに好ましく、90質量部以上95質量部以下であることがとりわけ好ましい。この樹脂組成物中の組成において、透明性を損なわない限り、ポリ乳酸系樹脂(b)の量が多いほどハードコート層とアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物透明基板との密着性が向上すると考えられる。

【0031】

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板を製造する際、必要に応じて染料、顔料、ヒンダードフェノール系やリン酸塩等の熱安定剤、ベンゾトリアゾール系、2−ヒドロキシベンゾフェノン系、サリチル酸フェニルエステル系などの紫外線吸収剤、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系などの可塑剤、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸のモノ、ジ、またはトリグリセリド系などの離型剤、高級脂肪酸エステル、ポリオレフィン系などの滑剤、ポリエーテル系、ポリエーテルエステル系、ポリエーテルエステルアミド系、アルキルスフォン酸塩、アルキルベンゼンスルフォン酸塩などの帯電防止剤、リン系、リン/塩素系、リン/臭素系などの難燃剤、反射光のぎらつきを防止するためにメタクリル酸メチル/スチレン共重合体ビーズなどの有機系

光拡散剤、硫酸バリウム、酸化チタン、炭酸カルシウム、タルクなどの無機系光拡散剤、補強剤として多段重合で得られるアクリル系ゴム等を使用してもよい。これらの添加剤を配合するときには、公知の方法で実施しうる。例えば、単量体混合物にあらかじめ添加剤を溶解しておき重合する方法や、溶融状態、ビーズ状あるいはペレット状の樹脂に添加剤をミキサー等でドライブレンドし、押出し機を用いて混練、造粒する方法などが挙げられる。

【0032】

本発明の酸化亜鉛系透明導電積層体は、アクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板に、ハードコート層、無機バリア層の層構成を有する多層積層シート上に酸化亜鉛系透明導電膜を形成したものが好ましい。この多層積層体の層構成は、透明基板に第一層:ハードコート層、第二層:無機バリア層、もしくは、第一層:無機バリア層、第二層:ハードコート層のいずれでも構わない。さらに、透明基板の片面もしくは両面に層構成を有しても構わない。好ましくは、透明基板に第一層:ハードコート層、第二層:無機バリア層の構成である。

【0033】

ハードコート層は、透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。無機バリア層は、透明基板に耐スクラッチ性、表面硬度、耐透湿性、耐透気性、耐熱性、耐溶剤性等の性質を付与するのに貢献する。好ましくは第一層:中間層を構成するハードコート層と、第二層:最外層を構成する無機バリア層の組合せは、一段と耐スクラッチ性および表面硬度を向上させる役割を果たすと共に、酸化亜鉛系透明導電膜の形成時、熱によるダメージを軽減化させていると考えられる。

さらに本発明の酸化亜鉛系透明導電積層体に最外層として、任意の樹脂又は無機化合物の層を1層又は2層以上積層してもよい。このような最外層には、保護膜、反射防止膜、フィルター等の役割、又は、液晶の視野角の調整、曇り止め等の機能を持たせることができる。

【0034】

本発明のアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板は、フィルム、もしくはシートであることが好ましい。

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルム・シートは、厚さの違いのみであり、フィルムは300μm以下の厚さのものを言い、シートは300μmを超えるものである。耐熱アクリル系透明樹脂基板の厚さは、0.01〜10.0mmの範囲のフィルムまたはシートであることが好ましい。0.01〜10.0mmの範囲のフィルムまたはシートは、パネル加工時に変形しにくく取り扱いやすい。また、基板の荷重による変形も生じにくくなるので、液晶表示素子を組み立てた際に、二重像が顕著になり表示品位が損なわれにくくなる。さらに好ましい厚さは0.1〜5.0mmの範囲である。

【0035】

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルムまたはシートは透明性が必須であり、その透明性の指標として全光線透過率が80%以上、ヘイズ値が5%以下であることが好ましい。さらに好ましくは全光線透過率が85%以上、ヘイズ値が2%以下である。

本発明におけるアクリル系樹脂(a)およびポリ乳酸系樹脂(b)を含有する樹脂組成物の透明基板のフィルムまたはシートは光学等方性が優れるものが好ましく、リタデーション値が30nm以下、遅相軸のバラツキが40度以内、より好ましくはリタデーション値が20nm以下、遅相軸のバラツキが20度以内のものが好適である。ここで、リタデーション値は、公知の測定装置を用いて測定した波長590nmにおける複屈折の屈折率の差△nと膜厚dとの積△n・dで表されるものである。

【0036】

本発明における酸化亜鉛系透明導電膜に用いる材料としては、アルミニウム、ガリウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウ

ム、セリウム、ジルコニウム、スカンジウム、及びイットリウムから選ばれる少なくとも1種類以上を含む酸化亜鉛膜を利用することができる。

酸化亜鉛膜に添加されるアルミニウム,ガリウム,ホウ素,ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、スカンジウム、イットリウムの含有量は、これらのうち1種類を添加する場合は、酸化亜鉛に対するこれらの材料の原子比がいずれも0.05〜15質量%の範囲が好ましい。このような比率で添加すると、膜の導電性及び透明性を良好に維持できる。また、これらの材料の複数種類を添加する場合は、添加する材料の全体の添加量を酸化亜鉛に対して15質量%以下の範囲が好ましい。これらの材料の中でも三酸化二ガリウムを添加した酸化亜鉛であると膜の導電性及び透明性がより好適である。

【0037】

上記酸化亜鉛系透明導電積層体は、全光線透過率が70%以上、ヘイズ値が10%以下であることが好ましく、この範囲では、透明感が良好である。さらに好ましくは全光線透過率が80%以上、ヘイズ値が5%以下である。ただし、ディスプレイ用透明電極に適しているのは70%以上であれば適用できる。

酸化亜鉛系透明導電積層体において酸化亜鉛の膜厚は、10nm〜1000nmの範囲が好ましい。この膜厚の範囲では、用途によって異なるが、可撓性が保たれた連続的な膜を得る事が出来る。さらに、本発明の透明導電膜の膜厚は用途に応じて20〜500nmとすることが望ましい。

【0038】

酸化亜鉛系透明導電積層体のシート抵抗値は、用途によって異なるが、5〜10000Ω/□の範囲のものが導電性材料として好ましい。さらに好ましくは10〜300Ω/□の範囲のものが好ましい。ただし、ディスプレイ用透明電極に適しているのは10〜100Ω/□の範囲のものが好ましい。

樹脂基板上に酸化亜鉛を形成する前の基板の温度はガラス転移温度以下の低温であるのが好ましく、酸化亜鉛系透明導電性積層体の比抵抗値は、1.5×10−3Ω・cm〜1.0×10−4Ω・cmの範囲が好ましい。さらには1.0×10−3Ω・cm〜1.0×10−4Ω・cmの範囲のものが導電性材料として好ましい。また酸化亜鉛を形成する前の基板の温度がガラス転移温度以下の低温である場合、このハードコート層を被覆したアクリル系樹脂積層体上に酸化亜鉛の透明導電膜を形成する場合と同様、ガラス基板上においても酸化亜鉛の膜厚に対する比抵抗値の値はほぼ同等のものが得られる。さらに、酸化亜鉛を形成する前の基板の温度がガラス転移温度以下の低温である場合も酸素導入量によって酸化亜鉛系透明導電性積層体の比抵抗値を最小化することができる。

【0039】

酸化亜鉛膜を形成してなる酸化亜鉛系透明導電積層体の製造方法において、成膜法は、特に限定するものではなく、スパッタ法や、真空蒸着法、CVD法を用いることもできるが、最も好適な方法は、イオンプレーティング法によるものである。

イオンプレーティング法とは、成膜室に配設した電極部としてのハース等に、成膜材料として、ドーパントを含有する酸化亜鉛を配置し、この酸化亜鉛に例えばアルゴンプラズマを照射して酸化亜鉛を加熱し、蒸発させ、プラズマを通過した酸化亜鉛の各粒子をハース等に対向する位置に置かれた透明樹脂フィルムまたはシートに成膜する方法である。

イオンプレーティング法は、例えばスパッタ法に比べて、粒子の持つ運動エネルギーが小さいため、粒子が衝突するときに基板や基板に積層して成膜される酸化亜鉛膜に与えるダメージが小さく、結晶性の良好な膜が得られることが知られている。さらに、高速で成膜が可能で工業的に利用されている。

【0040】

本発明に係る酸化亜鉛系透明導電膜の成膜方法(以下、単に成膜方法という。)を実施するのに好適なイオンプレーティング装置について図1を参照して説明する。

イオンプレーティング装置10は、成膜室である真空容器12と、真空容器12中にプラズマビームPBを供給するプラズマ源であるプラズマガン(プラズマビーム発生器)1

4と、真空容器12内の底部に配置されてプラズマビームPBが入射する陽極部材16と、成膜の対象である基板Wを保持する基板保持部材WHを陽極部材16の上方で適宜移動させる搬送機構18とを備える。

【0041】

プラズマガン14は、圧力勾配型であり、その本体部分は真空容器 12の側壁に備えられる。 プラズマガン14の陰極14a、中間電極14b、14c、電磁石コイル14d およびステアリングコイル14eへの給電を調整することにより、真空容器12中に供給されるプラズマビームPBの強度や分布状態が制御される。

なお、参照符号20aは、プラズマビームPBのもととなる、Ar等の不活性ガスからなるキャリアガスの導入路を示す。

陽極部材16は、プラズマビームPBを下方に導く主陽極であるハース16aと、その周囲に配置された環状の補助陽極16bとからなる。

【0042】

ハース16aは、適当な正電位に制御されており、プラズマガン14から出射したプラズマビームPBを下方に吸引する。ハース16aは、プラズマビームPBが入射する中央部に貫通孔THが形成されており、貫通孔THに蒸着材料22が装填されている。蒸着材料22は、柱状若しくは棒状に成形されたタブレットであり、プラズマビームPBからの電流によって加熱されて昇華し、蒸着物質を生成する。ハース16aは蒸着材料22を徐々に上昇させる構造を有しており、蒸着材料22の上端は常に一定量だけハース16aの貫通孔THから突出している。

補助陽極16bは、ハース16aの周囲に同心に配置された環状の容器で構成され、容器内には、永久磁石24aとコイル24bとが収容されている。これら永久磁石24aおよびコイル24bは、磁場制御部材であり、ハース16aの直上にカスプ状磁場を形成し、これにより、ハース16aに入射するプラズマビームPBの向きが制御され、修正される。

【0043】

搬送機構18は、搬送路18a内に水平方向に等間隔で配列されて基板保持部材WHを支持する多数のコロ18bと、コロ18bを回転させて基板保持部材WHを所定の速度で水平方向に移動させる図示しない駆動装置とを備える。基板保持部材WHに基板Wが保持される。この場合、基板Wを搬送する搬送機構18を設けることなく、真空容器12の内部の上方に基板Wを固定して配置してもよい。

真空容器12には、酸素ガス容器19中の酸素ガスがマスフローメータ21によって流量を所定量に調整されながら供給される。なお、参照符号20bは酸素以外の雰囲気ガスを供給するための供給路を示し、また、参照符号20cはAr等の不活性ガスをハース16aに供給するための供給路を示し、また、参照符号20dは排気系を示す。

【0044】

上記のように構成したイオンプレーティング装置10を用いたイオンプレーティング方法を説明する。

まず、真空容器12の下部に配置されたハース16aの貫通孔THに蒸着材料22を装着する。一方、ハース16aの上方の対向する位置に基板Wを配置する。次に、成膜条件に応じたプロセスガスを真空容器12の内部に導入する。プラズマガン14の陰極14aおよびハース16a間に直流電圧を印加する。そして、プラズマガン14の陰極14aとハース16aとの間で放電を生じさせ、これにより、プラズマビームPBを生成する。プラズマビームPBは、ステアリングコイル14と補助陽極16b内の永久磁石24a等とによって決定される磁界に案内されてハース16aに到達する。この際、蒸着材料22の周囲にアルゴンガスが供給されるので、容易にプラズマビームPBがハース16aに引き寄せられる。

【0045】

プラズマに曝された蒸着材料22は、徐々に加熱される。蒸着材料22が十分に加熱されると、蒸着材料22が昇華し、蒸着物質が蒸発(出射)する。蒸着物質は、プラズマビ

ームPBによりイオン化され、基板Wに付着(入射)し、成膜される。なお、永久磁石24aおよびコイル24bによってハース16aの上方の磁場を制御することにより、蒸着物質の飛行方向を制御することができるため、ハース16aの上方におけるプラズマの活性度分布や基板Wの反応性分布に合わせて基板Wの上の成膜速度分布を調整でき、広い面積にわたって均一な膜質の薄膜を得ることができる。

【0046】

上記のイオンプレーティング装置10を用いた本実施の形態例に係る酸化亜鉛系透明導電膜の製造法は、蒸発材料22として三酸化二ガリウム(Ga2O3)をガリウム源として添加した酸化亜鉛(ZnO)を用い、真空容器12の酸素分圧を0.012Pa以下に調整しながらイオンプレーティングするものである。

また、必要に応じてプラズマビームを複数個用意して、区画された複数の真空室で、連続的に成膜を行ってもよい。

【0047】

特に透明樹脂フィルムまたはシート上に成膜する際、プラズマビームによる耐性と熱耐性などの影響を大きく受けるため透明樹脂フィルムまたはシートが変形することもある。ここで透明樹脂フィルムまたはシートの搬送速度が、1.0m/min以上で高速移動することでプラズマビームから受ける影響(プラズマ、熱)を最短かつ最小に抑えることができる。また、放電電流値を下げることにおいても影響を抑えることができる。また、酸化亜鉛の透明導電膜を形成する際、あらかじめ基板Wの表面温度をガラス転移温度以下の低温にすることで影響を抑えることができる。具体的には、−20℃から50℃の温度範囲が好ましい。

特にプラズマビームから受ける影響(プラズマ、熱)を短時間とするための透明樹脂フィルムまたはシートの搬送速度の高速化が最も効果的であり、この場合は放電電流値が高く、成膜する透明樹脂フィルムまたはシートと該蒸発材料との距離が短い場合でも成膜が可能となり、工業的プロセスとしては有利である。

【0048】

さらに透明樹脂フィルムに成膜する場合、工業的に行われているロールツーロールの成膜で透明樹脂フィルムに受けたダメージを分散均一化するために巻き出し速度と巻取り速度をコントロールしながら引張応力をかけた状態で成膜することが好ましく、さらにあらかじめ透明樹脂フィルムまたはシートを加熱した状態で成膜する場合もある。あるいは、成膜最中に透明樹脂フィルムまたはシートを冷却する場合もある。

さらに本発明の酸化亜鉛系透明導電積層体に最外層として、任意の樹脂又は無機化合物の層を1層又は2層以上積層してもよい。このような最外層には、保護膜、反射防止膜、フィルター等の役割、又は、液晶の視野角の調整、曇り止め等の機能を持たせることができる。

【実施例】

【0049】

以下に実施例、比較例を用いて本発明をさらに具体的に説明する。単位を部で表示しているところは、質量部を表す。

<評価法>

(1)全光線透過率、ヘイズ

JIS K 6711に準拠して評価する。

(2)面内レタデーション(Re)の測定

大塚電子(株)社製複屈折測定装置RETS−100を用いて、回転検光子法により23℃における面内レタデーション(Re)を測定する。

(3)酸化亜鉛膜の外観評価

酸化亜鉛系透明導電積層体表面を顕微鏡で800倍に拡大し、酸化亜鉛膜の亀裂が認められない場合は「○」(良好)と評価し、亀裂が認められる場合は「×」(不良)と評価する。

【0050】

(4)密着性評価

密着性の評価方法として粘着テープ(ニチバン製1.8cm幅の粘着テープの粘着面を透明導電積層体の酸化亜鉛膜に密着させ、引き剥がす剥離テストにより評価する。酸化亜鉛膜が全く剥離しない場合を「○」(良好)とし、全面剥離した場合を「×」(不良)と表示する。

(5)シート抵抗値の経時変化測定

4探針法(接触型):JIS R 1637に準拠して評価する。

酸化亜鉛系透明導電積層体のシート抵抗値は、成膜直後と10日実験室内で静置したものについて測定する。

【0051】

<用いた原材料>

(a)アクリル系樹脂

メタクリル酸メチル96.7質量部、アクリル酸メチル2.1質量部、及びキシレン1質量部からなる単量体混合物に、1,1−ジ−t−ブチルパーオキシ−3,3,3−トリメチルシクロヘキサン0.0294質量部、及びn−オクチルメルカプタン0.28質量部を添加し、均一に混合する。この溶液を内容積10リットルの密閉耐圧反応器に連続的に供給し、攪拌下に平均温度130℃、平均滞留時間2時間で重合した後、反応器に接続された貯層に連続的に送り出し、一定条件下で揮発分を除去し、さらに押出機に連続的に溶融状態で移送し、以下の実施例に使用したアクリル系樹脂である(メタクリル酸メチル/アクリル酸メチル)共重合体ペレットを得た。得られた共重合体のアクリル酸メチル含量は2.0%、重量平均分子量は102,000、ASTM−D1238に準拠して測定した230℃3.8kg荷重のメルトフロー値は2.0g/分であった。

(b)ポリ乳酸系樹脂

カーギル・ダウ(株)社製NatureWorks 4040D(質量平均分子量 約18万)を用い、ホッパードライヤーで60℃で1時間乾燥した後、真空乾燥機で60℃で24時間乾燥し、微量不純物を除去した。

【0052】

[実施例1〜4]

アクリル系樹脂(a)、ポリ乳酸系樹脂(b)を各々任意の組成で押出し、クロックナー社製 F40の射出成形機を利用して成形温度260℃で成形した透明樹脂基板のシート(80×80×2mmt)について、市販のJPC製ハードコート液TKH−36Aに、シートを浸漬し、引き上げて、紫外線を照射し、ハードコート層をシート表面に形成した。ハードコート層の膜厚は約4μmに調整した。そして成膜前にあらかじめ真空乾燥機で60℃、約1時間乾燥し、水分などの微量不純物を除去した。

(成膜条件)

タブレット:三酸化二ガリウムを4質量%添加した酸化亜鉛焼結体

アクリル系透明樹脂基板シートのサイズ:80×80×2mmt平板

アクリル系透明樹脂基板シートの温度:約20℃(室温)

放電電圧:65V

放電電流:143A

アクリル系透明樹脂基板シートの搬送速度:8mm/sec

成膜中圧力:6.0×10−1Pa

雰囲気ガス条件:導入Ar流量/導入酸素流量=10/1

イオンプレーデイング法により透明導電膜として酸化亜鉛をアクリル系透明樹脂基板上に直接成膜を行い、酸化亜鉛系透明導電性基板を得た。透明導電膜の膜厚は約150nmに調整した。酸化亜鉛系透明導電積層体の評価結果を表1に併記した。

【0053】

[実施例5〜8]

アクリル系樹脂(a)、ポリ乳酸系樹脂(b)を各々任意の組成で押出し、クロックナー社製 F40の射出成形機を利用して成形温度260℃で成形した透明樹脂基板のシー

ト(80×80×2mmt)について、市販のJPC製ハードコート液TKH−36Aに、シートを浸漬し、引き上げて、紫外線を照射し、ハードコート層をシート表面に形成した。ハードコート層の膜厚は約4μmに調整した。引続いて無機バリア層としてSiOx(ただし、1<x≦2)膜をイオンプレーティング法により成膜した。SiOx膜の膜厚は約10nmに調整した。

このハードコート層ならびにSiOx膜を形成した透明樹脂積層体を、成膜前にあらかじめ真空乾燥機で60℃、約1時間乾燥し、水分などの微量不純物を除去した。

(成膜条件)

タブレット:三酸化二ガリウムを4質量%添加した酸化亜鉛焼結体

アクリル系透明樹脂基板シートのサイズ:80×80×2mmt平板

アクリル系透明樹脂基板シートの温度:約20℃(室温)

放電電圧:65V

放電電流:143A

アクリル系透明樹脂基板シートの搬送速度:8mm/sec

成膜中圧力:6.0×10−1Pa

雰囲気ガス条件:導入Ar流量/導入酸素流量=10/1

イオンプレーデイング法により透明導電膜として酸化亜鉛を透明樹脂積層体上に成膜を行い、酸化亜鉛系透明導電積層体を得た。透明導電膜の膜厚は約150nmに調整した。酸化亜鉛系透明導電積層体の評価結果を表2に併記した。

【0054】

[実施例9]

無機バリア層として酸化窒化膜 (SiOxNy)をイオンプレーティング法により成膜した以外は、実施例5〜8と同様にして酸化亜鉛系透明導電積層体を得た。無機バリア層の蒸着材料は一酸化珪素を用いた。無機バリア層の成膜条件は、放電電流120A、成膜圧力0.1Pa、雰囲気ガス条件としてアルゴン:酸素:窒素=1:0:5とし、基板を搬送しながら、成膜ゾーンにおける付着操作を10秒実施した後、冷却ゾーンでの冷却操作を30秒行い、この付着操作および冷却操作のサイクルを4回繰り返した。基板表面に形成された酸化窒化珪素膜の厚みは100nmであった。酸化亜鉛系透明導電積層体の比抵抗値は、1.07×10−3Ω・cmであった。酸化亜鉛系透明導電積層体の評価結果を表2に併記した。

[比較例1]

アクリル系樹脂(a)を用いた以外は、実施例1と同様にして酸化亜鉛系透明導電積層体を得た。酸化亜鉛系透明導電積層体の評価結果を表1に併記する。

【0055】

【表1】

【0056】

【表2】

【産業上の利用可能性】

【0057】

本発明の酸化亜鉛系透明導電膜を形成した酸化亜鉛系透明導電積層体、すなわち光学特性、透明導電膜密着性に優れ、かつ各種機能(導電性、電磁波シールド性、近赤外線吸収性、紫外線カット性等)を有する酸化亜鉛系透明導電積層体であり、液晶ディスプレイ・プラズマディスプレイ・無機ELディスプレイ・有機ELディスプレイ・電子ペーパー等の透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜、透明電波吸収体、紫外線吸収体、さらには透明半導体デバイスとして他の金属膜/金属酸化膜と組合せて活用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明の実施例で用いたイオンプレーティング装置の概略説明図である。

【符号の説明】

【0059】

10 イオンプレーティング装置

12 真空容器

PB プラズマビーム

14 プラズマガン(プラズマビーム発生器)

14a プラズマガンの陰極

14b、14c 中間電極

14d 電磁石コイル

14e ステアリングコイル

16 陽極部材

16a 主陽極であるハ−ス

16b 環状の補助陽極

W 基板

WH 基板保持部材

18 搬送機構

18a 搬送路

18b コロ

19 酸素ガス容器

20a Ar等の不活性ガスからなるキャリアガスの導入路

20b 酸素以外の雰囲気ガスを供給するための供給路

20c Ar等の不活性ガスをハースに供給するための供給路

20d 排気系

TH 貫通口

21 マスフローメータ

22 蒸着材料

24a 永久磁石

24b コイル

【特許請求の範囲】

【請求項1】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項2】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層 及び

B.無機バリア層

が形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項3】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層からなる第一層 及び

B.無機バリア層からなる第二層

の順で形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項4】

無機バリア層が、酸化珪素、窒化珪素、酸化窒化珪素のいずれか1種又はこれらの2種以上からなる混合材料の薄膜であることを特徴とする請求項2又は3に記載の酸化亜鉛系透明導電積層体。

【請求項5】

無機バリア層が酸化珪素であり、SiOx(ただし、1<x≦2)膜であることを特徴とする請求項2又は3に記載の酸化亜鉛系透明導電性積層体。

【請求項6】

透明基板が、フィルム、もしくはシートであることを特徴とする請求項1〜5のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項7】

酸化亜鉛系透明導電膜が、ガリウム、アルミニウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、スカンジウム、及びイットリウムから選ばれる少なくとも1種を0.05〜15質量%含む事を特徴とする請求項1〜6のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項8】

比抵抗が、1.5×10−3Ω・cm〜1.0×10−4Ω・cmであることを特徴とする請求項1〜7のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項9】

請求項1〜8のいずれかに記載の酸化亜鉛系透明導電積層体からなり、全光線透過率70%以上、シート抵抗値100Ω/□以下であることを特徴とするディスプレイ用透明電極。

【請求項10】

圧力勾配型プラズマガンを用いてプラズマビームを供給し、酸化亜鉛を主成分とする蒸発材料の周囲に設けたビーム修正装置により該プラズマビームを該蒸発材料に集中させて、該蒸発材料を蒸発、イオン化させるイオンプレーティング法によって酸化亜鉛系透明導電膜を形成する方法により、アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体の製造方法。

【請求項1】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項2】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層 及び

B.無機バリア層

が形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項3】

アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上の片面もしくは両面に、

A.ハードコート層からなる第一層 及び

B.無機バリア層からなる第二層

の順で形成されたアクリル系樹脂積層体上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体。

【請求項4】

無機バリア層が、酸化珪素、窒化珪素、酸化窒化珪素のいずれか1種又はこれらの2種以上からなる混合材料の薄膜であることを特徴とする請求項2又は3に記載の酸化亜鉛系透明導電積層体。

【請求項5】

無機バリア層が酸化珪素であり、SiOx(ただし、1<x≦2)膜であることを特徴とする請求項2又は3に記載の酸化亜鉛系透明導電性積層体。

【請求項6】

透明基板が、フィルム、もしくはシートであることを特徴とする請求項1〜5のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項7】

酸化亜鉛系透明導電膜が、ガリウム、アルミニウム、ホウ素、ケイ素、スズ、インジウム、ゲルマニウム、アンチモン、イリジウム、レニウム、セリウム、ジルコニウム、スカンジウム、及びイットリウムから選ばれる少なくとも1種を0.05〜15質量%含む事を特徴とする請求項1〜6のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項8】

比抵抗が、1.5×10−3Ω・cm〜1.0×10−4Ω・cmであることを特徴とする請求項1〜7のいずれかに記載の酸化亜鉛系透明導電積層体。

【請求項9】

請求項1〜8のいずれかに記載の酸化亜鉛系透明導電積層体からなり、全光線透過率70%以上、シート抵抗値100Ω/□以下であることを特徴とするディスプレイ用透明電極。

【請求項10】

圧力勾配型プラズマガンを用いてプラズマビームを供給し、酸化亜鉛を主成分とする蒸発材料の周囲に設けたビーム修正装置により該プラズマビームを該蒸発材料に集中させて、該蒸発材料を蒸発、イオン化させるイオンプレーティング法によって酸化亜鉛系透明導電膜を形成する方法により、アクリル系樹脂(a)50〜99.9質量%、およびポリ乳酸系樹脂(b)50〜0.1質量%からなる樹脂組成物の透明基板上に片面又は両面に、1種以上のハードコート層が被覆され、該ハードコート層上に、酸化亜鉛系透明導電膜が形成されてなる酸化亜鉛系透明導電積層体の製造方法。

【図1】

【公開番号】特開2008−100368(P2008−100368A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−282571(P2006−282571)

【出願日】平成18年10月17日(2006.10.17)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【出願人】(000000033)旭化成株式会社 (901)

【出願人】(597154966)学校法人高知工科大学 (141)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月17日(2006.10.17)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【出願人】(000000033)旭化成株式会社 (901)

【出願人】(597154966)学校法人高知工科大学 (141)

【Fターム(参考)】

[ Back to top ]