酸化処理方法及び酸化処理装置

【課題】炭素繊維や金属微粉等の可燃性物質からなる被処理物のオゾンによる酸化処理を安全かつ簡便に行うことが可能な酸化処理方法を提供する。

【解決手段】オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法を選択する。

【解決手段】オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法を選択する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化処理方法及び酸化処理装置に関するものである。

【背景技術】

【0002】

炭素繊維は比強度および耐熱性が高い等の優れた性質を有し、複合材料の強化材のひとつとして使用されている。しかし他の強化材と比較して親水性が悪いため、マトリックスとなる樹脂などの有機質材料や無機質材料との親和性及び接着性を高めるような炭素繊維の処理を行うことで、複合材料としての機能性を向上させる研究がおこなわれている(例えば、特許文献1を参照)。

【0003】

また、近年になり金属の超微粉等を処理し、溶融温度の低下防止や分散性を向上する研究もおこなわれている。

【0004】

従来の炭素繊維及び金属微粉の酸化処理方法には、酸類の水溶液やオゾン水等を用いた湿式酸化法と、空気や、プラズマ、オゾンガス等を用いた乾式酸化法とがあり、オゾンは古くから非常に強力な酸化剤としてよく知られている。

【0005】

湿式酸化法としては、オゾン水を用いた検討が過去より十分になされている。たとえば、特許文献2及び特許文献3等が挙げられる。

【0006】

一方、乾式酸化法は、中和等の後処理を必要とせず、中和、洗浄により発生する大量の廃液処理が不要となるなど、コスト的に有利であり、連続的な大量処理が期待される方法として近年注目を集めている。この乾式酸化法のひとつとして、オゾン等の酸化性気体による処理方法がある。たとえば、特許文献4及び特許文献5等が挙げられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−152615号公報

【特許文献2】特開2009−79344号公報

【特許文献3】特開平11−349309号公報

【特許文献4】特開平7−258578号公報

【特許文献5】特開2004−263205号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの方法は、それぞれに問題を抱えている。

先ず、オゾン水を用いた湿式酸化法では、処理後に水分を乾燥させる乾燥工程が必須であることから、より簡易な方法が望まれている。また、オゾン水では、オゾンの水への溶解度の関係から溶液中のオゾン濃度が120mg/L程度までのものしか生成できない。ここで、溶液中のオゾン濃度を上げることは、被処理物の処理時間の減少につながることから非常に有用である。

【0009】

一方、乾式法では、被処理物質の処理に高濃度の酸化性気体が必要となる。しかしながら、オゾンガスは基本的に酸素ガスへ放電することによって生成されるため、生成したオゾン含有ガスには必ず酸素が含まれることとなる。一般に、オゾン含有ガス中のオゾン濃度は、14vol%程度であり、残りは酸素ガスである。なお、オゾン含有ガス中のオゾン濃度は、14vol%程度が安全上限界である。

【0010】

ここで、乾式法でのオゾン処理において被処理物質が可燃性を持つ場合、発火して爆発することがないように、高い酸素濃度を有するオゾン含有ガスの雰囲気に被処理物質がさらされないようにすることが好ましい。そのため、通常は、窒素等の不活性ガスの希釈によりオゾン及び酸素の濃度を低くする方法が用いられており、実用上、工業的には高濃度のオゾンによる気相中での処理は不可能であった。

【0011】

また、オゾン含有ガス中の酸素分を減少させるために、空気への放電によりオゾンを生成する方法も知られているが、この場合は得られるオゾン濃度が極めて低いうえに、空気中に含まれる窒素によりNOXが生成する不都合があった。

【0012】

本発明は、上記事情に鑑みてなされたものであり、炭素繊維や金属微粉等の可燃性物質からなる被処理物のオゾンによる酸化処理を安全かつ簡便に行うことが可能な酸化処理方法及び酸化処理装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

かかる課題を解決するため、

請求項1に記載の発明は、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法である。

【0014】

請求項2に記載の発明は、前記溶液を、液体の状態、液滴の状態、気体の状態で前記被処理物と接触させることを特徴とする請求項1に記載の酸化処理方法である。

【0015】

請求項3に記載の発明は、前記溶液は、

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて生成した後、当該溶液から未溶解の気体を除去することを特徴とする請求項1に記載の酸化処理方法である。

【0016】

請求項4に記載の発明は、前記溶液に不活性ガスを供給して脱気させてオゾン含有の不活性ガスを生成し、

前記オゾン含有の不活性ガスと前記被処理物とを気相中にて接触させることを特徴とする請求項1に記載の酸化処理方法である。

【0017】

請求項5に記載の発明は、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、

前記溶液から未溶解の気体を除去する除去手段と、

前記溶液と、可燃性物質からなる被処理物と、を接触させて、前記被処理物質を酸化処理する酸化処理手段と、を備えることを特徴とする酸化処理装置である。

【0018】

請求項6に記載の発明は、前記未溶解ガス除去手段と、前記酸化処理手段と、の間に、

前記溶液に不活性ガスを供給して、オゾン含有の不活性ガスを生成する脱気手段を備えることを特徴とする請求項5に記載の酸化処理装置である。

【0019】

請求項7に記載の発明は、前記未溶解ガス除去手段で生成された前記溶液中のオゾン濃度が、120〜500mg/Lであることを特徴とする請求項5又は6に記載の酸化処理装置である。

【発明の効果】

【0020】

本発明の酸化処理方法によれば、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を被処理物と接触させて当該被処理物の酸化処理を行う構成となっており、従来よりもオゾン濃度が高いため、反応速度も速く、従来は困難であった炭素繊維や金属微粉等のオゾンによる酸化処理を行うことができる。また、オゾンによる酸化処理を、フッ素系溶媒や不活性ガス雰囲気下で行なうため、発火及び燃焼といった反応を抑制することができる。したがって、炭素繊維や金属微粉等の可燃性物質からなる被処理物の酸素中での酸化処理を安全かつ簡便に行うことができる。

【0021】

本発明の酸化処理装置によれば、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、上記溶液から未溶解の気体を除去する除去手段と、上記溶液と、可燃性物質からなる被処理物と、を接触させてこの被処理物質を酸化処理する酸化処理手段とを備えて構成されている。このため、オゾンが120〜500mg/L溶解した溶液を生成するとともに、被処理物と接触させて当該被処理物の酸化処理を行うことができる。

【図面の簡単な説明】

【0022】

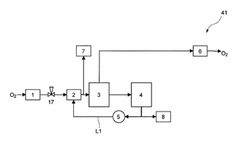

【図1】本発明の第1の実施形態である酸化処理装置を示す概略構成図である。

【図2】本発明の第2の実施形態である酸化処理装置を示す概略構成図である。

【図3】本発明の第3の実施形態である酸化処理装置を示す概略構成図である。

【発明を実施するための形態】

【0023】

以下、本発明を適用した一実施形態である酸化処理方法について、これに用いる酸化処理装置とともに図面を用いて詳細に説明する。なお、以下の説明で用いる図面は、特徴をわかりやすくするために、便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0024】

<第1の実施形態>

先ず、本発明の第1の実施形態に用いる酸化処理装置について説明する。図1に示すように、本実施形態の酸化処理装置41は、オゾン発生装置であるオゾナイザー1と、溶解装置装置(溶解手段)2と、気体成分を除去し、溶液を生成する酸素分離装置(除去手段)3と、被処理物とオゾンとを反応させる液相反応装置(酸化処理手段)4とを備えて概略構成されている。

【0025】

オゾナイザー1は、酸素を原料としてオゾンを発生させる装置である。オゾナイザー1としては、たとえば、無声放電方式のオゾナイザーがあげられる。このオゾナイザー1によって、酸素とオゾンの混合ガス(酸素−オゾン混合ガス)が生成される。酸素−オゾン混合ガス中のオゾン濃度は特に限定されるものでないが、たとえば6〜10vol%の範囲のオゾン濃度を有する酸素−オゾン混合ガスを用いることが好ましい。オゾナイザー1は、供給するオゾン−酸素混合ガスの流量を自動的に制御する流量調整装置を備えていてもかまわない。

【0026】

溶解装置2は、オゾナイザー1で発生させた酸素−オゾン混合ガスとフッ素系溶媒とを接触させ、フッ素系溶媒中に酸素−オゾン混合ガスを溶解させて溶液を生成するための装置である。溶解装置2としては、スタティックミキサー、アスピレーター等が挙げられる。溶解装置2では、溶液中の酸素−オゾン混合ガスの溶解量を増大させるため、0.05〜1.0MPaG好ましくは0.1〜0.3MPaGの加圧下で溶解処理を行うことが望ましい。

【0027】

フッ素系溶媒は、酸素とオゾンとの混合ガスからオゾンを選択的に溶解するものであり、例えば、フルオロカーボン類、フルオロケトン類、フルオロエーテル類の単一主成分のもの、又は2種以上の混合物、フッ素系溶媒に微量に混合した際の均一相を形成する添加剤等を添加する際において主成分がフッ素系溶媒である場合等が挙げられる。また、特に望ましくは、フッ素系溶媒は、常温で液体状態を示すものであり、沸点が40〜100℃であることが好ましい。

【0028】

上記フルオロカーボン類としては、例えば、ペンタフルオロプロパン(CHF2CH2CF3)等のハイドロフルオロカーボン、パーフルオロペンタン(C5F12)、パーフルオロヘキサン(C6F14)等のパーフルオロカーボンが挙げられる。また、上記フルオロケトン類としては、例えば、1,1,1,2,2,4,5,5,5−ノナフルオロ−4−(トリフルオロメチル)−3−ペンタノン(C6F12O)等のパーフルオロケトンが挙げられる。フルオロエーテル類としては、例えば、C4F9OC2H5等が挙げられる。上述したフッ素系溶媒の中でも、特にパーフルオロカーボン(C5F12、C6F14等)は、燃焼防止効果があるためにより好ましい。具体的には、例えば、パーフルオロヘキサン(C6F14)は、液体1Lあたりの溶解量が常温で酸素約0.6Lに対して、オゾン約2Lであり、オゾンを選択的に溶解する。

【0029】

また、溶液中のオゾン濃度は、これまでオゾン水では不可能であった濃度以上が望ましいが、あまり高濃度になりすぎると、オゾン自身の分解反応を促進してしまうため、120〜500mg/Lが好ましい。120mg/L以下では、オゾン濃度が低いため反応時間が長くなるという問題が生じ、500mg/L以上ではオゾン自身の分解反応が起こりやすくなるという問題がある。

【0030】

酸素分離装置3は、上記溶液に溶解していない余剰の気体成分を除去するための除去装置であり、溶解装置2の下流側に設けられている。酸素分離装置3には、溶解装置2で生成された溶液を酸素分離装置3に供給するためのラインと、未溶解の気体を除去した後の溶液を次の装置へ送るためのラインと、溶液から分離除去された気体成分を系外へ排出するための排気ラインと、が設けられている。また、排気ラインには、オゾン分解装置6が設けられている。

【0031】

酸素分離装置3の内部には、溶液と未溶解の気体成分が導入され、導入された気体成分を除去することができる。ここで、溶液のフッ素系溶媒への溶解量は、上述したように酸素よりもオゾンの方が大きいため、主にフッ素系溶媒に溶解しなかった余剰の酸素がここで分離される。また、オゾンの一部も酸素に同伴されて分離される。なお、分離除去された気体成分は、排気ラインによって酸素分離タンクの外部へと排出され、オゾン分解装置6を経て系外へと排出される。

【0032】

さらに、酸素分離装置3は、フッ素系溶媒へのオゾンの溶解を促進するために、邪魔板などのガス溶解装置を備えていてもよい。

【0033】

酸素分離装置3には、図示略の圧力制御装置(圧力制御手段)が設けられている。圧力制御装置は、酸素オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際、所望の圧力に保持又は制御することが可能なものであれば、特に限定されるものではない。本実施形態では、圧力制御装置として、例えば、圧力制御弁を挙げることができる。

【0034】

より具体的には、酸素分離装置3には、圧力制御装置として圧力制御弁が設けられている。この圧力制御弁により、オゾナイザー1より供給される酸素−オゾン混合ガスと循環溶媒(フッ素系溶媒)とにより昇圧された溶解装置2の内部を、所定の圧力に保持することができる。すなわち、圧力制御弁によって溶解装置2の内部の圧力を、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際に最適な圧力に保持することができる。ここで、酸素オゾン混合ガスをフッ素系溶媒に溶解させやすくするために、酸素オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際の圧力(すなわち、溶解装置2の内部の圧力)を高圧に保持することが好ましい。

【0035】

液相反応装置4は、酸素分離装置3にて生成された溶液と被処理物質を反応させるものである。液相反応装置4は内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。

【0036】

被処理物としては可燃性を有しており、これまでオゾンによる酸化処理が困難であった、炭素繊維、ナノカーボン類や金属微粉等が挙げられる。たとえば、炭素繊維としては、PAN系繊維やピッチ系繊維、セルロース系繊維があげられる。また、ナノカーボン類としては、カーボンナノチューブ、カーボンナノファイバー、カーボンナノコイル、カーボンブラック、グラフェン等が挙げられる。さらに、金属微粉としては、Ni、Cu、Ti、Co等が挙げられる。

【0037】

ポンプ5は、反応が終了しオゾン濃度が減少した溶液を液相反応装置4から再び溶解装置2へと戻すものである。このポンプ5は、循環経路L1上に設けられている。これにより、フッ素系溶媒を廃棄せず回収し再利用することができる。

【0038】

オゾン分解装置6は、酸素分離タンク3にて未溶解成分を除去する際に混入してしまったオゾンを分解するもので、容器の内部にオゾン分解触媒を詰めたものである。オゾン分解触媒は特に規定せず、オゾンを分解するものであればよい。たとえば、活性炭やシリカ−アルミナ触媒等が挙げられる。

【0039】

オゾンモニター(オゾン濃度を監視する手段)7,8は、反応装置の供給側及び排気側のオゾン濃度を監視し、反応の終了を判断するものである。このオゾンモニター7,8は、供給側および排気側を共用してもよく、その場合は、三方弁等で供給側と排気側のラインを切り替えることができる機構とすることが必要である。

【0040】

また、オゾンモニター8で排気側のオゾン濃度を監視し、その濃度に応じオゾナイザー1から供給される酸素−オゾン混合ガスの供給量を調整することで、溶液中のオゾン濃度を制御でき、最適なオゾン濃度での処理を行うことができる。具体的には、酸化処理装置41には、オゾナイザー1と溶解装置2との間にバルブ17(オゾン濃度及び供給量を調整する手段)が設けられており、オゾンモニター8にて監視しているオゾン濃度が減少した場合は、バルブ17を制御して酸素−オゾン混合ガスの供給量を増やし、逆に増加した場合は、酸素−オゾン混合ガスの供給量を減らすことで、溶解装置2におけるフッ素系溶媒に溶解するオゾンの量を調整し、溶液中のオゾン濃度を一定に保つことができる。さらに、被処理物質の反応の難易度に合わせ、溶液のオゾン濃度を自由に変更することもできる。また、オゾンモニター8のオゾン濃度をフィードバックして自動的に制御を行う機構を設けてもかまわない。

【0041】

次に、上述した酸化処理装置41を用いる本実施形態の酸化処理方法について説明する。

本実施形態の酸化処理方法は、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うものである。具体的には、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する過程と、生成した溶液の液体成分から余剰の気体を除去する過程と、を備えて概略構成されている。

【0042】

本実施形態の酸化処理方法は、先ず、オゾナイザー1により生成された酸素−オゾン混合ガスを、溶解装置2に供給する。次に、溶解装置2において、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する。なお、フッ素系溶媒に対する酸素−オゾン混合ガスの溶解量を増大させるため、溶解装置2による溶解処理は、加圧下で行うことが望ましい。

【0043】

次に、溶液を酸素分離装置3に供給する。酸素分離装置3では、供給された溶液と未溶解の余剰気体成分とから、余剰の気体成分を分離して除去する。除去された気体成分は、排出ラインよりオゾン分解装置7を経て系外へと排出される。

【0044】

次に、余剰の気体成分を除去した後の溶液を、酸素分離装置3からすでに被処理物質を入れておいた液相反応装置4へ供給し、酸化処理を行う。このとき、スプレーノズル等で噴霧にて供給してもかまわない。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0045】

以上説明したように、本実施形態の酸化処理装置41及びこれを用いた酸化処理方法によれば、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する溶解装置2を備えている。フッ素系溶媒は、水を溶媒として用いる場合よりも多くのオゾンを溶解させた溶液を生成することができる。また、酸素分離装置3により溶液から未溶解の酸素及びオゾンを除去するとともに、液相反応装置4へ供給し、被処理物質との反応を行う。ここで、フッ素系溶媒の多くは、不活性、不燃性であるため、オゾン及び被処理物質との反応は僅かである。

【0046】

本実施形態によれば、酸素分離装置3が圧力制御装置として圧力制御弁を備えており、酸素分離装置3内を高い圧力に保持することができるため、フッ素系溶媒中にオゾンを大量に溶解させることができる。

【0047】

さらに、生成される溶液の濃度を、溶解装置2に供給するオゾン−酸素混合ガスの量により容易に調整することができる。

【0048】

本実施形態では、オゾンによる酸化処理が、不活性、不燃性であるフッ素系溶媒中で行われるため、被処理物質が可燃性を有するにもかかわらず、発火、燃焼の危険性を抑えることができる。

【0049】

また、沸点の低いフッ素系溶媒を用いることで、水を用いた酸化処理にくらべ、処理後の乾燥工程も短縮でき、容易となる。

【0050】

<第2の実施形態>

次に、本発明を適用した第2の実施形態について説明する。

本実施形態では、第1の実施形態とは異なる構成となっている。したがって、本実施形態ついては、第1の実施形態と同一の構成部分については同じ符号を付すると共に説明を省略する。

【0051】

図2に示すように、本実施形態の酸化処理装置42は、第1実施形態の酸化処理装置41が液相反応装置4を備えているのに対して、加熱装置(温度制御手段)9、冷却装置10、気液反応装置(酸化処理手段)11を備えた構成となっている。

【0052】

加熱装置9及び冷却装置10は、内部に流通する溶液を加熱または冷却し希望の温度に保持または制御可能なものであればよく、特に限定されるものではない。

【0053】

具体的には、本実施形態は、第1の実施形態の方法と同様に酸素分離装置3の内部に溶液を生成した後に、加熱装置9へと供給する。加熱装置9へと供給された溶液は、加熱され気液混合状態となり、すでに被処理物質を入れておいた気液反応装置11へ供給し、酸化処理を行う。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0054】

気液反応装置11は、加熱装置9にて生成された気液混合状態となった溶液と被処理物質を反応させるものである。気液反応装置11は、内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。

【0055】

また、気液反応装置10は被処理物質を入れた後、不活性ガスによる置換を行わずとも特に問題はないが、大気中の酸素分が酸化処理に関与する可能性もあるため、不活性ガスで置換しておくのが望ましい。不活性ガスによる置換の圧力は、大気圧以上であれば特に規定しないが、供給される気液混合状態となった溶液の圧力より高くなると、溶液の逆流が起こってしまう可能性もあるため、供給する溶液よりも低い圧力とする必要がある。

【0056】

不活性ガスの種類は、特に限定されるものではないが、具体的には、例えばアルゴン(Ar)ガス、ヘリウム(He)ガス、窒素ガス(N2)等が挙げられる。中でも、窒素ガスがコスト面から好ましい。

【0057】

次に、気液反応装置11の内部で被処理物と反応した溶液は、気液分離装置12を通り、気体成分であるオゾンと液体成分であるフッ素系溶媒に分離される。

【0058】

加熱装置9での加熱温度としては、低すぎるとフッ素系溶媒自体が気化せず、逆に高すぎると加熱装置9及び冷却装置10の大型化を招いてしまうため、使用するフッ素系溶媒の沸点付近で制御することが望ましい。なお、本実施形態の加熱装置9は酸素分離装置3に直接取り付ける形態であってもよい。

【0059】

冷却装置10は、気液反応装置11から供給されたガスを気液分離装置12から溶解装置2へとフッ素系溶媒を循環させるライン上に設けてある。この冷却装置10により、気液分離装置12で分離した液体成分であるフッ素系溶媒を冷却した後に、循環経路L1を介して溶解装置2へ戻すことができる。

【0060】

一般的に、気体の液体への溶解は、液体の温度が下がるほど溶解量が増加するため、溶解装置2における溶液の生成の際の温度を低くすることが望ましい。具体的には、0〜20℃が好ましい。このように冷却装置10を用いることで、オゾンをフッ素系溶媒に溶解して溶液を生成する際に、効率のよい温度に制御することができる。なお、本実施形態の冷却装置9は溶解装置2に直接取り付ける形態であってもよい。

【0061】

気液反応装置11内の被処理物は常温であるため、気液混合状態となったフッ素系溶媒の沸点付近の温度の溶液が供給されると、溶液中のフッ素系溶媒成分が一部液化し被処理物質に液滴として付着することもあるが、フッ素系溶媒には可燃物の燃焼及び発火を抑える働きがあるため問題は生じない。むしろこれにより可燃性である被処理物質の発火の危険性を大幅に軽減できる。また、被処理物質に付着する液滴の量は第一の実施形態に比べると多くないため、その後の乾燥工程も第一の実施形態に比べるとほぼ問題とはならないレベルである。

【0062】

また、さらに乾燥工程を省くために、あらかじめ気液反応装置11を使用するフッ素系溶媒の沸点以上に加熱した状態で、フッ素系溶媒の沸点以上に加熱し完全に気体となったオゾン−フッ素系溶媒混合ガスを気液反応装置11へ供給し、反応を行ってもかまわない。この場合は、被処理物質がガスにさらされるのみであるので、処理後の乾燥工程が不要となる。

【0063】

本実施形態の酸化処理方法は、第1の実施形態の酸化処理方法が生成した溶液を液体の状態で処理を行うのに対し、溶液を加熱し気液混合の状態で処理を行うものである。

【0064】

以上説明したように、本実施形態の酸化処理方法によれば、第1の実施形態と同様の効果を得ることができる。さらに本実施形態では、第1の実施形態と比較して、被処理物質に付着するフッ素系溶媒が液滴であるため、処理後の乾燥工程をさらに短縮することができるが、発火、燃焼の危険性は液体成分が少ないため劣る。また、処理後の乾燥工程を不要とするために、溶液をオゾン−フッ素系溶媒混合ガスとして反応に用いても同様の効果を得ることができる。

【0065】

<第3の実施形態>

次に、本発明を適用した第3の実施形態について説明する。

本実施形態の酸化処理装置は、第1及び第2の実施形態の酸化処理装置41,42とは異なる構成となっている。したがって、本実施形態の酸化処理装置については、第1及び第2の実施形態と同一の構成部分については同じ符号を付すると共に説明を省略する。

【0066】

図3に示すように、本実施形態の酸化処理装置43は、第1実施形態の処理装置41が液相反応装置4を備え、第2実施形態の酸化処理装置42が加熱装置9、冷却装置10、気液反応装置11を備えているのに対し、脱気装置(脱気手段)13、溶媒回収装置14、気相反応装置(酸化処理手段)15、不活性ガス供給装置16を備えた構成となっている。

【0067】

脱気装置13は、上記溶液からオゾンを脱気する装置であり、酸素分離装置3の下流側に設けられている。脱気装置13にも、酸素分離装置3と同様に、圧力制御装置として圧力制御弁が設けられている。すなわち、圧力制御弁によって脱気装置3の内部の圧力を、オゾン含有ガスを溶液から取り出す際に最適な圧力に保持しながら、オゾン含有ガスを分離することができる。

【0068】

なお、圧力制御装置として、圧力を積極的に制御する加圧装置(加圧手段)又は減圧装置(減圧手段)を用いてもよい。

【0069】

ここで、酸素−オゾン混合ガスをフッ素系溶媒に溶解させやすくするために、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際の圧力(すなわち、溶解装置2の内部の圧力)を高圧に保持することが好ましい。一方、オゾン含有ガスを当該溶液から取り出す際の圧力(すなわち脱気装置13の内部の圧力)は、上記酸素−オゾン混合ガスをフッ素系溶媒に溶解させる際よりも低い圧力に設定されていればよい。

【0070】

脱気装置13の内部の圧力は、大気圧よりもわずかに大きくすることが好ましく、具体的には大気圧よりも0.05MPaG以上に保持又は制御することが好ましい。

【0071】

また、溶解装置2における酸素−オゾン混合ガスをフッ素系溶媒に溶解する際の圧力は、脱気装置13の内部の圧力よりも0.05MPaG以上高く保持(又は制御)することが好ましく、0.3MPaG以上高く保持(又は制御)することがより好ましい。

【0072】

不活性ガス供給装置16は、未溶解の気体を除去した後の上記溶液に不活性ガスを供給するために、酸素分離装置3と脱気装置13との間に設けられている。また、酸素分離装置3と脱気装置13との間には、不活性ガス供給装置16から不活性ガスを供給するためのラインが設けられている。このラインにより、酸素分離装置3から導出された溶液に不活性ガスを添加することができる。このように、溶液を不活性ガスで希釈することにより、脱気装置13内において高濃度のオゾン含有ガスが生成することを防ぐことができる。

【0073】

不活性ガスの種類は、特に限定されるものではないが、具体的には、例えばアルゴン(Ar)ガス、ヘリウム(He)ガス、窒素ガス(N2)等が挙げられる。中でも、窒素ガスがコスト面から好ましい。

【0074】

本実施形態でのフッ素系溶媒は、第1及び第2の実施形態と同様のものを用いることができるが、不活性ガスで脱気する際に、フッ素系溶媒の沸点が低いと不活性ガスとともに系外へ排出されてしまう可能性があるため、できるだけ沸点が高いものが望ましい。具体的には、100〜200℃の沸点が好ましい。

【0075】

溶媒回収装置14は、脱気後のオゾン含有ガスからフッ素系溶媒成分を取り除くために、脱気装置13の下流側に設けられている。溶媒回収装置14には、脱気後のフッ素系溶媒がふくまれたオゾン含有ガスを脱気装置13から供給するためのラインと、フッ素系溶媒を除去した後のオゾン含有ガスを気相反応装置15へと供給するためのラインと、が接続されている。この溶媒回収装置14を設けることにより、オゾン含有ガス中からフッ素系溶媒成分を除去・回収して再利用することができる。

【0076】

気相反応装置15は、脱気装置13及び不活性ガス供給装置16によって生成されたオゾン含有ガスと被処理物質を反応させるものである。気相反応装置15は内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。また、気相反応装置15は被処理物質を入れた後、不活性ガスによる置換を行わずとも特に問題はないが、大気中の酸素分が酸化処理に関与する可能性もあるため、不活性ガスで置換しておくのが望ましい。不活性ガスによる置換の圧力は、大気圧以上であれば特に規定しないが、供給されるオゾン混合ガスの圧力より高くなると、混合ガスの逆流が起こってしまう可能性もあるため、供給する混合ガスよりも低い圧力とする必要がある。

【0077】

具体的には、本実施形態は、第1および第2の実施形態の方法と同様に酸素分離装置3の内部に溶液を生成した後に、脱気装置13へと供給する。脱気装置13へと供給された溶液は途中で不活性ガスが供給され、酸素濃度が低減したオゾン含有不活性ガスが生成され、すでに被処理物質を入れておいた気相反応装置15へ供給し、酸化処理を行う。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0078】

本実施形態の酸化処理方法は、第1の実施形態の酸化処理方法が生成した溶液を液体の状態で処理を行い、第2の実施形態の酸化処理方法が生成した溶液を加熱し気液混合の状態で処理を行うのに対し、生成した溶液を不活性ガスにて脱気させオゾン含有の不活性ガスを処理に用いることである。

【0079】

以上説明したように、本実施形態の酸化処理方法によれば、第1および第2の実施形態と同様の効果を得ることができる。さらに本実施形態では、第1および第2の実施形態と比較して、フッ素系溶媒の同伴なしに反応装置へオゾン含有不活性ガスを供給するため、被処理物質に付着するフッ素系溶媒皆無であり処理後の乾燥工程を省略できる。

【0080】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

以下、具体例を示す。

(実施例1)

図1に示す酸化処理装置41を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06PaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

そして、この溶液を、炭素繊維を入れた後に窒素ガスにて置換しておいた液相反応装置4へ供給したところ、反応終了までに1時間必要であった。

反応終了後、液相反応装置4から炭素繊維を取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、炭素繊維に水滴を落としたところ、非処理品は水滴をはじいたのに対し、オゾン処理品は水滴を吸収した。これにより、炭素繊維の親水性が向上したことが確認された。

【0082】

(実施例2)

図1に示す酸化処理装置41を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06PaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

そして、この溶液を、カーボンナノチューブを入れた後に窒素ガスにて置換しておいた液相反応装置4へ供給したところ、反応終了までに1時間必要であった。

反応終了後、液相反応装置4からカーボンナノチューブを取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、カーボンナノチューブにエタノールを加え0.05wt%分散液を調製したところ、非処理品はほとんど分散せずカーボンナノチューブが沈殿していたのに対し、オゾン処理品は分散した。これにより、カーボンナノチューブの分散性が向上したことが確認された。

【0083】

(実施例3)

図2に示す酸化処理装置42を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06MPaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを、20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

この溶液を、加熱装置9にて60℃まで加熱して、気液混合状態の溶液を生成した。

そして、この溶液を、炭素繊維を入れた後に窒素ガスにて置換しておいた気液反応装置11へ供給したところ、反応終了までに2時間必要であった。

反応終了後、気液反応装置11から炭素繊維を取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、炭素繊維に水滴を落としたところ、非処理品は水滴をはじいたのに対し、オゾン処理品は水滴を吸収した。これにより、炭素繊維の親水性が向上したことが確認された。

【0084】

(実施例4)

図3に示す酸化処理装置43を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06MPaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロドデカン(C12F26)に溶解させて、フッ素系溶媒溶液を生成した。

その後、この溶液を脱気装置13へ供給し、窒素ガスをバブリングさせてオゾン含有の窒素ガスを生成した。

そして、生成したオゾン含有の窒素ガスを、0.1マイクロメートルのニッケル粉を入れた後に窒素ガスにて置換しておいた気相反応装置15へ、20℃、0.03MPaで供給したところ、反応終了までに7時間必要であった。

反応終了後、そのままの状態でニッケル粉の焼結開始温度の指標である酸化開始温度を熱重量分析(Thermogravimetric Analysis:TG)にて測定した。非処理品の酸化開始温度は200℃であったのに対し、オゾン処理品は280℃と向上したことを確認した。

【符号の説明】

【0085】

1・・・オゾナイザー

2・・・溶解装置(溶解手段)

3・・・酸素分離装置(除去手段)

4・・・液相反応装置(酸化処理手段)

5・・・ポンプ

6・・・オゾン分解装置

7,8・・・オゾンモニター(オゾン濃度を監視する手段)

9・・・加熱装置(温度制御手段)

10・・・冷却装置

11・・・気液反応装置(酸化処理手段)

12・・・気液分離装置

13・・・脱気装置(脱気手段)

14・・・溶媒回収装置

15・・・気相反応装置(酸化処理手段)

16・・・不活性ガス供給装置

17・・・バルブ(オゾン濃度および供給量を調整する手段)

41,42,43・・・酸化処理装置

L1・・・循環経路

【技術分野】

【0001】

本発明は、酸化処理方法及び酸化処理装置に関するものである。

【背景技術】

【0002】

炭素繊維は比強度および耐熱性が高い等の優れた性質を有し、複合材料の強化材のひとつとして使用されている。しかし他の強化材と比較して親水性が悪いため、マトリックスとなる樹脂などの有機質材料や無機質材料との親和性及び接着性を高めるような炭素繊維の処理を行うことで、複合材料としての機能性を向上させる研究がおこなわれている(例えば、特許文献1を参照)。

【0003】

また、近年になり金属の超微粉等を処理し、溶融温度の低下防止や分散性を向上する研究もおこなわれている。

【0004】

従来の炭素繊維及び金属微粉の酸化処理方法には、酸類の水溶液やオゾン水等を用いた湿式酸化法と、空気や、プラズマ、オゾンガス等を用いた乾式酸化法とがあり、オゾンは古くから非常に強力な酸化剤としてよく知られている。

【0005】

湿式酸化法としては、オゾン水を用いた検討が過去より十分になされている。たとえば、特許文献2及び特許文献3等が挙げられる。

【0006】

一方、乾式酸化法は、中和等の後処理を必要とせず、中和、洗浄により発生する大量の廃液処理が不要となるなど、コスト的に有利であり、連続的な大量処理が期待される方法として近年注目を集めている。この乾式酸化法のひとつとして、オゾン等の酸化性気体による処理方法がある。たとえば、特許文献4及び特許文献5等が挙げられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−152615号公報

【特許文献2】特開2009−79344号公報

【特許文献3】特開平11−349309号公報

【特許文献4】特開平7−258578号公報

【特許文献5】特開2004−263205号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの方法は、それぞれに問題を抱えている。

先ず、オゾン水を用いた湿式酸化法では、処理後に水分を乾燥させる乾燥工程が必須であることから、より簡易な方法が望まれている。また、オゾン水では、オゾンの水への溶解度の関係から溶液中のオゾン濃度が120mg/L程度までのものしか生成できない。ここで、溶液中のオゾン濃度を上げることは、被処理物の処理時間の減少につながることから非常に有用である。

【0009】

一方、乾式法では、被処理物質の処理に高濃度の酸化性気体が必要となる。しかしながら、オゾンガスは基本的に酸素ガスへ放電することによって生成されるため、生成したオゾン含有ガスには必ず酸素が含まれることとなる。一般に、オゾン含有ガス中のオゾン濃度は、14vol%程度であり、残りは酸素ガスである。なお、オゾン含有ガス中のオゾン濃度は、14vol%程度が安全上限界である。

【0010】

ここで、乾式法でのオゾン処理において被処理物質が可燃性を持つ場合、発火して爆発することがないように、高い酸素濃度を有するオゾン含有ガスの雰囲気に被処理物質がさらされないようにすることが好ましい。そのため、通常は、窒素等の不活性ガスの希釈によりオゾン及び酸素の濃度を低くする方法が用いられており、実用上、工業的には高濃度のオゾンによる気相中での処理は不可能であった。

【0011】

また、オゾン含有ガス中の酸素分を減少させるために、空気への放電によりオゾンを生成する方法も知られているが、この場合は得られるオゾン濃度が極めて低いうえに、空気中に含まれる窒素によりNOXが生成する不都合があった。

【0012】

本発明は、上記事情に鑑みてなされたものであり、炭素繊維や金属微粉等の可燃性物質からなる被処理物のオゾンによる酸化処理を安全かつ簡便に行うことが可能な酸化処理方法及び酸化処理装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

かかる課題を解決するため、

請求項1に記載の発明は、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法である。

【0014】

請求項2に記載の発明は、前記溶液を、液体の状態、液滴の状態、気体の状態で前記被処理物と接触させることを特徴とする請求項1に記載の酸化処理方法である。

【0015】

請求項3に記載の発明は、前記溶液は、

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて生成した後、当該溶液から未溶解の気体を除去することを特徴とする請求項1に記載の酸化処理方法である。

【0016】

請求項4に記載の発明は、前記溶液に不活性ガスを供給して脱気させてオゾン含有の不活性ガスを生成し、

前記オゾン含有の不活性ガスと前記被処理物とを気相中にて接触させることを特徴とする請求項1に記載の酸化処理方法である。

【0017】

請求項5に記載の発明は、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、

前記溶液から未溶解の気体を除去する除去手段と、

前記溶液と、可燃性物質からなる被処理物と、を接触させて、前記被処理物質を酸化処理する酸化処理手段と、を備えることを特徴とする酸化処理装置である。

【0018】

請求項6に記載の発明は、前記未溶解ガス除去手段と、前記酸化処理手段と、の間に、

前記溶液に不活性ガスを供給して、オゾン含有の不活性ガスを生成する脱気手段を備えることを特徴とする請求項5に記載の酸化処理装置である。

【0019】

請求項7に記載の発明は、前記未溶解ガス除去手段で生成された前記溶液中のオゾン濃度が、120〜500mg/Lであることを特徴とする請求項5又は6に記載の酸化処理装置である。

【発明の効果】

【0020】

本発明の酸化処理方法によれば、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を被処理物と接触させて当該被処理物の酸化処理を行う構成となっており、従来よりもオゾン濃度が高いため、反応速度も速く、従来は困難であった炭素繊維や金属微粉等のオゾンによる酸化処理を行うことができる。また、オゾンによる酸化処理を、フッ素系溶媒や不活性ガス雰囲気下で行なうため、発火及び燃焼といった反応を抑制することができる。したがって、炭素繊維や金属微粉等の可燃性物質からなる被処理物の酸素中での酸化処理を安全かつ簡便に行うことができる。

【0021】

本発明の酸化処理装置によれば、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、上記溶液から未溶解の気体を除去する除去手段と、上記溶液と、可燃性物質からなる被処理物と、を接触させてこの被処理物質を酸化処理する酸化処理手段とを備えて構成されている。このため、オゾンが120〜500mg/L溶解した溶液を生成するとともに、被処理物と接触させて当該被処理物の酸化処理を行うことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態である酸化処理装置を示す概略構成図である。

【図2】本発明の第2の実施形態である酸化処理装置を示す概略構成図である。

【図3】本発明の第3の実施形態である酸化処理装置を示す概略構成図である。

【発明を実施するための形態】

【0023】

以下、本発明を適用した一実施形態である酸化処理方法について、これに用いる酸化処理装置とともに図面を用いて詳細に説明する。なお、以下の説明で用いる図面は、特徴をわかりやすくするために、便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0024】

<第1の実施形態>

先ず、本発明の第1の実施形態に用いる酸化処理装置について説明する。図1に示すように、本実施形態の酸化処理装置41は、オゾン発生装置であるオゾナイザー1と、溶解装置装置(溶解手段)2と、気体成分を除去し、溶液を生成する酸素分離装置(除去手段)3と、被処理物とオゾンとを反応させる液相反応装置(酸化処理手段)4とを備えて概略構成されている。

【0025】

オゾナイザー1は、酸素を原料としてオゾンを発生させる装置である。オゾナイザー1としては、たとえば、無声放電方式のオゾナイザーがあげられる。このオゾナイザー1によって、酸素とオゾンの混合ガス(酸素−オゾン混合ガス)が生成される。酸素−オゾン混合ガス中のオゾン濃度は特に限定されるものでないが、たとえば6〜10vol%の範囲のオゾン濃度を有する酸素−オゾン混合ガスを用いることが好ましい。オゾナイザー1は、供給するオゾン−酸素混合ガスの流量を自動的に制御する流量調整装置を備えていてもかまわない。

【0026】

溶解装置2は、オゾナイザー1で発生させた酸素−オゾン混合ガスとフッ素系溶媒とを接触させ、フッ素系溶媒中に酸素−オゾン混合ガスを溶解させて溶液を生成するための装置である。溶解装置2としては、スタティックミキサー、アスピレーター等が挙げられる。溶解装置2では、溶液中の酸素−オゾン混合ガスの溶解量を増大させるため、0.05〜1.0MPaG好ましくは0.1〜0.3MPaGの加圧下で溶解処理を行うことが望ましい。

【0027】

フッ素系溶媒は、酸素とオゾンとの混合ガスからオゾンを選択的に溶解するものであり、例えば、フルオロカーボン類、フルオロケトン類、フルオロエーテル類の単一主成分のもの、又は2種以上の混合物、フッ素系溶媒に微量に混合した際の均一相を形成する添加剤等を添加する際において主成分がフッ素系溶媒である場合等が挙げられる。また、特に望ましくは、フッ素系溶媒は、常温で液体状態を示すものであり、沸点が40〜100℃であることが好ましい。

【0028】

上記フルオロカーボン類としては、例えば、ペンタフルオロプロパン(CHF2CH2CF3)等のハイドロフルオロカーボン、パーフルオロペンタン(C5F12)、パーフルオロヘキサン(C6F14)等のパーフルオロカーボンが挙げられる。また、上記フルオロケトン類としては、例えば、1,1,1,2,2,4,5,5,5−ノナフルオロ−4−(トリフルオロメチル)−3−ペンタノン(C6F12O)等のパーフルオロケトンが挙げられる。フルオロエーテル類としては、例えば、C4F9OC2H5等が挙げられる。上述したフッ素系溶媒の中でも、特にパーフルオロカーボン(C5F12、C6F14等)は、燃焼防止効果があるためにより好ましい。具体的には、例えば、パーフルオロヘキサン(C6F14)は、液体1Lあたりの溶解量が常温で酸素約0.6Lに対して、オゾン約2Lであり、オゾンを選択的に溶解する。

【0029】

また、溶液中のオゾン濃度は、これまでオゾン水では不可能であった濃度以上が望ましいが、あまり高濃度になりすぎると、オゾン自身の分解反応を促進してしまうため、120〜500mg/Lが好ましい。120mg/L以下では、オゾン濃度が低いため反応時間が長くなるという問題が生じ、500mg/L以上ではオゾン自身の分解反応が起こりやすくなるという問題がある。

【0030】

酸素分離装置3は、上記溶液に溶解していない余剰の気体成分を除去するための除去装置であり、溶解装置2の下流側に設けられている。酸素分離装置3には、溶解装置2で生成された溶液を酸素分離装置3に供給するためのラインと、未溶解の気体を除去した後の溶液を次の装置へ送るためのラインと、溶液から分離除去された気体成分を系外へ排出するための排気ラインと、が設けられている。また、排気ラインには、オゾン分解装置6が設けられている。

【0031】

酸素分離装置3の内部には、溶液と未溶解の気体成分が導入され、導入された気体成分を除去することができる。ここで、溶液のフッ素系溶媒への溶解量は、上述したように酸素よりもオゾンの方が大きいため、主にフッ素系溶媒に溶解しなかった余剰の酸素がここで分離される。また、オゾンの一部も酸素に同伴されて分離される。なお、分離除去された気体成分は、排気ラインによって酸素分離タンクの外部へと排出され、オゾン分解装置6を経て系外へと排出される。

【0032】

さらに、酸素分離装置3は、フッ素系溶媒へのオゾンの溶解を促進するために、邪魔板などのガス溶解装置を備えていてもよい。

【0033】

酸素分離装置3には、図示略の圧力制御装置(圧力制御手段)が設けられている。圧力制御装置は、酸素オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際、所望の圧力に保持又は制御することが可能なものであれば、特に限定されるものではない。本実施形態では、圧力制御装置として、例えば、圧力制御弁を挙げることができる。

【0034】

より具体的には、酸素分離装置3には、圧力制御装置として圧力制御弁が設けられている。この圧力制御弁により、オゾナイザー1より供給される酸素−オゾン混合ガスと循環溶媒(フッ素系溶媒)とにより昇圧された溶解装置2の内部を、所定の圧力に保持することができる。すなわち、圧力制御弁によって溶解装置2の内部の圧力を、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際に最適な圧力に保持することができる。ここで、酸素オゾン混合ガスをフッ素系溶媒に溶解させやすくするために、酸素オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際の圧力(すなわち、溶解装置2の内部の圧力)を高圧に保持することが好ましい。

【0035】

液相反応装置4は、酸素分離装置3にて生成された溶液と被処理物質を反応させるものである。液相反応装置4は内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。

【0036】

被処理物としては可燃性を有しており、これまでオゾンによる酸化処理が困難であった、炭素繊維、ナノカーボン類や金属微粉等が挙げられる。たとえば、炭素繊維としては、PAN系繊維やピッチ系繊維、セルロース系繊維があげられる。また、ナノカーボン類としては、カーボンナノチューブ、カーボンナノファイバー、カーボンナノコイル、カーボンブラック、グラフェン等が挙げられる。さらに、金属微粉としては、Ni、Cu、Ti、Co等が挙げられる。

【0037】

ポンプ5は、反応が終了しオゾン濃度が減少した溶液を液相反応装置4から再び溶解装置2へと戻すものである。このポンプ5は、循環経路L1上に設けられている。これにより、フッ素系溶媒を廃棄せず回収し再利用することができる。

【0038】

オゾン分解装置6は、酸素分離タンク3にて未溶解成分を除去する際に混入してしまったオゾンを分解するもので、容器の内部にオゾン分解触媒を詰めたものである。オゾン分解触媒は特に規定せず、オゾンを分解するものであればよい。たとえば、活性炭やシリカ−アルミナ触媒等が挙げられる。

【0039】

オゾンモニター(オゾン濃度を監視する手段)7,8は、反応装置の供給側及び排気側のオゾン濃度を監視し、反応の終了を判断するものである。このオゾンモニター7,8は、供給側および排気側を共用してもよく、その場合は、三方弁等で供給側と排気側のラインを切り替えることができる機構とすることが必要である。

【0040】

また、オゾンモニター8で排気側のオゾン濃度を監視し、その濃度に応じオゾナイザー1から供給される酸素−オゾン混合ガスの供給量を調整することで、溶液中のオゾン濃度を制御でき、最適なオゾン濃度での処理を行うことができる。具体的には、酸化処理装置41には、オゾナイザー1と溶解装置2との間にバルブ17(オゾン濃度及び供給量を調整する手段)が設けられており、オゾンモニター8にて監視しているオゾン濃度が減少した場合は、バルブ17を制御して酸素−オゾン混合ガスの供給量を増やし、逆に増加した場合は、酸素−オゾン混合ガスの供給量を減らすことで、溶解装置2におけるフッ素系溶媒に溶解するオゾンの量を調整し、溶液中のオゾン濃度を一定に保つことができる。さらに、被処理物質の反応の難易度に合わせ、溶液のオゾン濃度を自由に変更することもできる。また、オゾンモニター8のオゾン濃度をフィードバックして自動的に制御を行う機構を設けてもかまわない。

【0041】

次に、上述した酸化処理装置41を用いる本実施形態の酸化処理方法について説明する。

本実施形態の酸化処理方法は、オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うものである。具体的には、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する過程と、生成した溶液の液体成分から余剰の気体を除去する過程と、を備えて概略構成されている。

【0042】

本実施形態の酸化処理方法は、先ず、オゾナイザー1により生成された酸素−オゾン混合ガスを、溶解装置2に供給する。次に、溶解装置2において、酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する。なお、フッ素系溶媒に対する酸素−オゾン混合ガスの溶解量を増大させるため、溶解装置2による溶解処理は、加圧下で行うことが望ましい。

【0043】

次に、溶液を酸素分離装置3に供給する。酸素分離装置3では、供給された溶液と未溶解の余剰気体成分とから、余剰の気体成分を分離して除去する。除去された気体成分は、排出ラインよりオゾン分解装置7を経て系外へと排出される。

【0044】

次に、余剰の気体成分を除去した後の溶液を、酸素分離装置3からすでに被処理物質を入れておいた液相反応装置4へ供給し、酸化処理を行う。このとき、スプレーノズル等で噴霧にて供給してもかまわない。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0045】

以上説明したように、本実施形態の酸化処理装置41及びこれを用いた酸化処理方法によれば、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する溶解装置2を備えている。フッ素系溶媒は、水を溶媒として用いる場合よりも多くのオゾンを溶解させた溶液を生成することができる。また、酸素分離装置3により溶液から未溶解の酸素及びオゾンを除去するとともに、液相反応装置4へ供給し、被処理物質との反応を行う。ここで、フッ素系溶媒の多くは、不活性、不燃性であるため、オゾン及び被処理物質との反応は僅かである。

【0046】

本実施形態によれば、酸素分離装置3が圧力制御装置として圧力制御弁を備えており、酸素分離装置3内を高い圧力に保持することができるため、フッ素系溶媒中にオゾンを大量に溶解させることができる。

【0047】

さらに、生成される溶液の濃度を、溶解装置2に供給するオゾン−酸素混合ガスの量により容易に調整することができる。

【0048】

本実施形態では、オゾンによる酸化処理が、不活性、不燃性であるフッ素系溶媒中で行われるため、被処理物質が可燃性を有するにもかかわらず、発火、燃焼の危険性を抑えることができる。

【0049】

また、沸点の低いフッ素系溶媒を用いることで、水を用いた酸化処理にくらべ、処理後の乾燥工程も短縮でき、容易となる。

【0050】

<第2の実施形態>

次に、本発明を適用した第2の実施形態について説明する。

本実施形態では、第1の実施形態とは異なる構成となっている。したがって、本実施形態ついては、第1の実施形態と同一の構成部分については同じ符号を付すると共に説明を省略する。

【0051】

図2に示すように、本実施形態の酸化処理装置42は、第1実施形態の酸化処理装置41が液相反応装置4を備えているのに対して、加熱装置(温度制御手段)9、冷却装置10、気液反応装置(酸化処理手段)11を備えた構成となっている。

【0052】

加熱装置9及び冷却装置10は、内部に流通する溶液を加熱または冷却し希望の温度に保持または制御可能なものであればよく、特に限定されるものではない。

【0053】

具体的には、本実施形態は、第1の実施形態の方法と同様に酸素分離装置3の内部に溶液を生成した後に、加熱装置9へと供給する。加熱装置9へと供給された溶液は、加熱され気液混合状態となり、すでに被処理物質を入れておいた気液反応装置11へ供給し、酸化処理を行う。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0054】

気液反応装置11は、加熱装置9にて生成された気液混合状態となった溶液と被処理物質を反応させるものである。気液反応装置11は、内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。

【0055】

また、気液反応装置10は被処理物質を入れた後、不活性ガスによる置換を行わずとも特に問題はないが、大気中の酸素分が酸化処理に関与する可能性もあるため、不活性ガスで置換しておくのが望ましい。不活性ガスによる置換の圧力は、大気圧以上であれば特に規定しないが、供給される気液混合状態となった溶液の圧力より高くなると、溶液の逆流が起こってしまう可能性もあるため、供給する溶液よりも低い圧力とする必要がある。

【0056】

不活性ガスの種類は、特に限定されるものではないが、具体的には、例えばアルゴン(Ar)ガス、ヘリウム(He)ガス、窒素ガス(N2)等が挙げられる。中でも、窒素ガスがコスト面から好ましい。

【0057】

次に、気液反応装置11の内部で被処理物と反応した溶液は、気液分離装置12を通り、気体成分であるオゾンと液体成分であるフッ素系溶媒に分離される。

【0058】

加熱装置9での加熱温度としては、低すぎるとフッ素系溶媒自体が気化せず、逆に高すぎると加熱装置9及び冷却装置10の大型化を招いてしまうため、使用するフッ素系溶媒の沸点付近で制御することが望ましい。なお、本実施形態の加熱装置9は酸素分離装置3に直接取り付ける形態であってもよい。

【0059】

冷却装置10は、気液反応装置11から供給されたガスを気液分離装置12から溶解装置2へとフッ素系溶媒を循環させるライン上に設けてある。この冷却装置10により、気液分離装置12で分離した液体成分であるフッ素系溶媒を冷却した後に、循環経路L1を介して溶解装置2へ戻すことができる。

【0060】

一般的に、気体の液体への溶解は、液体の温度が下がるほど溶解量が増加するため、溶解装置2における溶液の生成の際の温度を低くすることが望ましい。具体的には、0〜20℃が好ましい。このように冷却装置10を用いることで、オゾンをフッ素系溶媒に溶解して溶液を生成する際に、効率のよい温度に制御することができる。なお、本実施形態の冷却装置9は溶解装置2に直接取り付ける形態であってもよい。

【0061】

気液反応装置11内の被処理物は常温であるため、気液混合状態となったフッ素系溶媒の沸点付近の温度の溶液が供給されると、溶液中のフッ素系溶媒成分が一部液化し被処理物質に液滴として付着することもあるが、フッ素系溶媒には可燃物の燃焼及び発火を抑える働きがあるため問題は生じない。むしろこれにより可燃性である被処理物質の発火の危険性を大幅に軽減できる。また、被処理物質に付着する液滴の量は第一の実施形態に比べると多くないため、その後の乾燥工程も第一の実施形態に比べるとほぼ問題とはならないレベルである。

【0062】

また、さらに乾燥工程を省くために、あらかじめ気液反応装置11を使用するフッ素系溶媒の沸点以上に加熱した状態で、フッ素系溶媒の沸点以上に加熱し完全に気体となったオゾン−フッ素系溶媒混合ガスを気液反応装置11へ供給し、反応を行ってもかまわない。この場合は、被処理物質がガスにさらされるのみであるので、処理後の乾燥工程が不要となる。

【0063】

本実施形態の酸化処理方法は、第1の実施形態の酸化処理方法が生成した溶液を液体の状態で処理を行うのに対し、溶液を加熱し気液混合の状態で処理を行うものである。

【0064】

以上説明したように、本実施形態の酸化処理方法によれば、第1の実施形態と同様の効果を得ることができる。さらに本実施形態では、第1の実施形態と比較して、被処理物質に付着するフッ素系溶媒が液滴であるため、処理後の乾燥工程をさらに短縮することができるが、発火、燃焼の危険性は液体成分が少ないため劣る。また、処理後の乾燥工程を不要とするために、溶液をオゾン−フッ素系溶媒混合ガスとして反応に用いても同様の効果を得ることができる。

【0065】

<第3の実施形態>

次に、本発明を適用した第3の実施形態について説明する。

本実施形態の酸化処理装置は、第1及び第2の実施形態の酸化処理装置41,42とは異なる構成となっている。したがって、本実施形態の酸化処理装置については、第1及び第2の実施形態と同一の構成部分については同じ符号を付すると共に説明を省略する。

【0066】

図3に示すように、本実施形態の酸化処理装置43は、第1実施形態の処理装置41が液相反応装置4を備え、第2実施形態の酸化処理装置42が加熱装置9、冷却装置10、気液反応装置11を備えているのに対し、脱気装置(脱気手段)13、溶媒回収装置14、気相反応装置(酸化処理手段)15、不活性ガス供給装置16を備えた構成となっている。

【0067】

脱気装置13は、上記溶液からオゾンを脱気する装置であり、酸素分離装置3の下流側に設けられている。脱気装置13にも、酸素分離装置3と同様に、圧力制御装置として圧力制御弁が設けられている。すなわち、圧力制御弁によって脱気装置3の内部の圧力を、オゾン含有ガスを溶液から取り出す際に最適な圧力に保持しながら、オゾン含有ガスを分離することができる。

【0068】

なお、圧力制御装置として、圧力を積極的に制御する加圧装置(加圧手段)又は減圧装置(減圧手段)を用いてもよい。

【0069】

ここで、酸素−オゾン混合ガスをフッ素系溶媒に溶解させやすくするために、酸素−オゾン混合ガスをフッ素系溶媒に溶解して溶液を生成する際の圧力(すなわち、溶解装置2の内部の圧力)を高圧に保持することが好ましい。一方、オゾン含有ガスを当該溶液から取り出す際の圧力(すなわち脱気装置13の内部の圧力)は、上記酸素−オゾン混合ガスをフッ素系溶媒に溶解させる際よりも低い圧力に設定されていればよい。

【0070】

脱気装置13の内部の圧力は、大気圧よりもわずかに大きくすることが好ましく、具体的には大気圧よりも0.05MPaG以上に保持又は制御することが好ましい。

【0071】

また、溶解装置2における酸素−オゾン混合ガスをフッ素系溶媒に溶解する際の圧力は、脱気装置13の内部の圧力よりも0.05MPaG以上高く保持(又は制御)することが好ましく、0.3MPaG以上高く保持(又は制御)することがより好ましい。

【0072】

不活性ガス供給装置16は、未溶解の気体を除去した後の上記溶液に不活性ガスを供給するために、酸素分離装置3と脱気装置13との間に設けられている。また、酸素分離装置3と脱気装置13との間には、不活性ガス供給装置16から不活性ガスを供給するためのラインが設けられている。このラインにより、酸素分離装置3から導出された溶液に不活性ガスを添加することができる。このように、溶液を不活性ガスで希釈することにより、脱気装置13内において高濃度のオゾン含有ガスが生成することを防ぐことができる。

【0073】

不活性ガスの種類は、特に限定されるものではないが、具体的には、例えばアルゴン(Ar)ガス、ヘリウム(He)ガス、窒素ガス(N2)等が挙げられる。中でも、窒素ガスがコスト面から好ましい。

【0074】

本実施形態でのフッ素系溶媒は、第1及び第2の実施形態と同様のものを用いることができるが、不活性ガスで脱気する際に、フッ素系溶媒の沸点が低いと不活性ガスとともに系外へ排出されてしまう可能性があるため、できるだけ沸点が高いものが望ましい。具体的には、100〜200℃の沸点が好ましい。

【0075】

溶媒回収装置14は、脱気後のオゾン含有ガスからフッ素系溶媒成分を取り除くために、脱気装置13の下流側に設けられている。溶媒回収装置14には、脱気後のフッ素系溶媒がふくまれたオゾン含有ガスを脱気装置13から供給するためのラインと、フッ素系溶媒を除去した後のオゾン含有ガスを気相反応装置15へと供給するためのラインと、が接続されている。この溶媒回収装置14を設けることにより、オゾン含有ガス中からフッ素系溶媒成分を除去・回収して再利用することができる。

【0076】

気相反応装置15は、脱気装置13及び不活性ガス供給装置16によって生成されたオゾン含有ガスと被処理物質を反応させるものである。気相反応装置15は内部に被処理物質を入れることができる構造であり、圧力や温度を調整できる機構を備えていてもよい。材質は特に限定しないが、常圧では視認性の面からガラス等がよく、加圧下ではSUS等の耐オゾン性が高いものが挙げられる。また、連続的に被処理物質を導入及び排出できる機構を備えていてもかまわない。また、気相反応装置15は被処理物質を入れた後、不活性ガスによる置換を行わずとも特に問題はないが、大気中の酸素分が酸化処理に関与する可能性もあるため、不活性ガスで置換しておくのが望ましい。不活性ガスによる置換の圧力は、大気圧以上であれば特に規定しないが、供給されるオゾン混合ガスの圧力より高くなると、混合ガスの逆流が起こってしまう可能性もあるため、供給する混合ガスよりも低い圧力とする必要がある。

【0077】

具体的には、本実施形態は、第1および第2の実施形態の方法と同様に酸素分離装置3の内部に溶液を生成した後に、脱気装置13へと供給する。脱気装置13へと供給された溶液は途中で不活性ガスが供給され、酸素濃度が低減したオゾン含有不活性ガスが生成され、すでに被処理物質を入れておいた気相反応装置15へ供給し、酸化処理を行う。酸化処理時間は、オゾンモニター7,8の値が等しくなるまでとすることができる。

【0078】

本実施形態の酸化処理方法は、第1の実施形態の酸化処理方法が生成した溶液を液体の状態で処理を行い、第2の実施形態の酸化処理方法が生成した溶液を加熱し気液混合の状態で処理を行うのに対し、生成した溶液を不活性ガスにて脱気させオゾン含有の不活性ガスを処理に用いることである。

【0079】

以上説明したように、本実施形態の酸化処理方法によれば、第1および第2の実施形態と同様の効果を得ることができる。さらに本実施形態では、第1および第2の実施形態と比較して、フッ素系溶媒の同伴なしに反応装置へオゾン含有不活性ガスを供給するため、被処理物質に付着するフッ素系溶媒皆無であり処理後の乾燥工程を省略できる。

【0080】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

以下、具体例を示す。

(実施例1)

図1に示す酸化処理装置41を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06PaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

そして、この溶液を、炭素繊維を入れた後に窒素ガスにて置換しておいた液相反応装置4へ供給したところ、反応終了までに1時間必要であった。

反応終了後、液相反応装置4から炭素繊維を取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、炭素繊維に水滴を落としたところ、非処理品は水滴をはじいたのに対し、オゾン処理品は水滴を吸収した。これにより、炭素繊維の親水性が向上したことが確認された。

【0082】

(実施例2)

図1に示す酸化処理装置41を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06PaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

そして、この溶液を、カーボンナノチューブを入れた後に窒素ガスにて置換しておいた液相反応装置4へ供給したところ、反応終了までに1時間必要であった。

反応終了後、液相反応装置4からカーボンナノチューブを取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、カーボンナノチューブにエタノールを加え0.05wt%分散液を調製したところ、非処理品はほとんど分散せずカーボンナノチューブが沈殿していたのに対し、オゾン処理品は分散した。これにより、カーボンナノチューブの分散性が向上したことが確認された。

【0083】

(実施例3)

図2に示す酸化処理装置42を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06MPaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを、20℃の液化パーフルオロヘキサン(C6F14)に溶解させて、フッ素系溶媒溶液を生成した。

この溶液を、加熱装置9にて60℃まで加熱して、気液混合状態の溶液を生成した。

そして、この溶液を、炭素繊維を入れた後に窒素ガスにて置換しておいた気液反応装置11へ供給したところ、反応終了までに2時間必要であった。

反応終了後、気液反応装置11から炭素繊維を取り出し、十分に液化パーフルオロヘキサンを乾燥させた。

乾燥後、炭素繊維に水滴を落としたところ、非処理品は水滴をはじいたのに対し、オゾン処理品は水滴を吸収した。これにより、炭素繊維の親水性が向上したことが確認された。

【0084】

(実施例4)

図3に示す酸化処理装置43を用いて、酸化処理を行った。具体的には、オゾナイザー1にて発生した0.06MPaGのオゾン7vol%と酸素93%とからなる酸素−オゾン混合ガスを20℃の液化パーフルオロドデカン(C12F26)に溶解させて、フッ素系溶媒溶液を生成した。

その後、この溶液を脱気装置13へ供給し、窒素ガスをバブリングさせてオゾン含有の窒素ガスを生成した。

そして、生成したオゾン含有の窒素ガスを、0.1マイクロメートルのニッケル粉を入れた後に窒素ガスにて置換しておいた気相反応装置15へ、20℃、0.03MPaで供給したところ、反応終了までに7時間必要であった。

反応終了後、そのままの状態でニッケル粉の焼結開始温度の指標である酸化開始温度を熱重量分析(Thermogravimetric Analysis:TG)にて測定した。非処理品の酸化開始温度は200℃であったのに対し、オゾン処理品は280℃と向上したことを確認した。

【符号の説明】

【0085】

1・・・オゾナイザー

2・・・溶解装置(溶解手段)

3・・・酸素分離装置(除去手段)

4・・・液相反応装置(酸化処理手段)

5・・・ポンプ

6・・・オゾン分解装置

7,8・・・オゾンモニター(オゾン濃度を監視する手段)

9・・・加熱装置(温度制御手段)

10・・・冷却装置

11・・・気液反応装置(酸化処理手段)

12・・・気液分離装置

13・・・脱気装置(脱気手段)

14・・・溶媒回収装置

15・・・気相反応装置(酸化処理手段)

16・・・不活性ガス供給装置

17・・・バルブ(オゾン濃度および供給量を調整する手段)

41,42,43・・・酸化処理装置

L1・・・循環経路

【特許請求の範囲】

【請求項1】

オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法。

【請求項2】

前記溶液を、液体の状態、液滴の状態、気体の状態で前記被処理物と接触させることを特徴とする請求項1に記載の酸化処理方法。

【請求項3】

前記溶液は、

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて生成した後、当該溶液から未溶解の気体を除去することを特徴とする請求項1に記載の酸化処理方法。

【請求項4】

前記溶液に不活性ガスを供給して脱気させてオゾン含有の不活性ガスを生成し、

前記オゾン含有の不活性ガスと前記被処理物とを気相中にて接触させることを特徴とする請求項1に記載の酸化処理方法。

【請求項5】

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、

前記溶液から未溶解の気体を除去する除去手段と、

前記溶液と、可燃性物質からなる被処理物と、を接触させて、前記被処理物質を酸化処理する酸化処理手段と、を備えることを特徴とする酸化処理装置。

【請求項6】

前記未溶解ガス除去手段と、前記酸化処理手段と、の間に、

前記溶液に不活性ガスを供給して、オゾン含有の不活性ガスを生成する脱気手段を備えることを特徴とする請求項5に記載の酸化処理装置。

【請求項7】

前記未溶解ガス除去手段で生成された前記溶液中のオゾン濃度が、120〜500mg/Lであることを特徴とする請求項5又は6に記載の酸化処理装置。

【請求項1】

オゾンが120〜500mg/Lフッ素系溶媒に溶解した溶液を、可燃性物質からなる被処理物と接触させて、当該被処理物の酸化処理を行うことを特徴とする酸化処理方法。

【請求項2】

前記溶液を、液体の状態、液滴の状態、気体の状態で前記被処理物と接触させることを特徴とする請求項1に記載の酸化処理方法。

【請求項3】

前記溶液は、

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて生成した後、当該溶液から未溶解の気体を除去することを特徴とする請求項1に記載の酸化処理方法。

【請求項4】

前記溶液に不活性ガスを供給して脱気させてオゾン含有の不活性ガスを生成し、

前記オゾン含有の不活性ガスと前記被処理物とを気相中にて接触させることを特徴とする請求項1に記載の酸化処理方法。

【請求項5】

酸素−オゾン混合ガスをフッ素系溶媒に溶解させて溶液を生成する溶解手段と、

前記溶液から未溶解の気体を除去する除去手段と、

前記溶液と、可燃性物質からなる被処理物と、を接触させて、前記被処理物質を酸化処理する酸化処理手段と、を備えることを特徴とする酸化処理装置。

【請求項6】

前記未溶解ガス除去手段と、前記酸化処理手段と、の間に、

前記溶液に不活性ガスを供給して、オゾン含有の不活性ガスを生成する脱気手段を備えることを特徴とする請求項5に記載の酸化処理装置。

【請求項7】

前記未溶解ガス除去手段で生成された前記溶液中のオゾン濃度が、120〜500mg/Lであることを特徴とする請求項5又は6に記載の酸化処理装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−31559(P2012−31559A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2011−149094(P2011−149094)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]